- Effect of Post-sulfuric Acid Nano-fibrillization Process on the Coating and Barrier Properties of Cellulose Nanofibril

Hyo Won Kwak, Jae Eun Heo*, Kyeonga Her*, Hohyun Lee, Hyoung-Joon Jin, and Bong Sup Shim*,†

Department of Polymer Science and Engineering, Inha University, Incheon 22212, Korea

*Department of Chemistry and Chemical Engineering, Inha University, Incheon 22212, Korea- 황산을 이용한 미세섬유화 공정이 셀룰로오스 나노섬유의 코팅 및 배리어 특성에 미치는 영향

인하대학교 고분자공학과, *인하대학교 화학·화학공학융합학과

Cellulose nanofibrils are nano-scale materials with a diameter of several tens of nanometers. Cellulose nanofibrils' excellent mechanical and barrier properties make them attractive materials in the packaging industry. The morphology and crystallinity of obtained nano-cellulose greatly depend on the raw materials and the nano-fibrilization process. In this study, we investigated the effect of morphology and crystal structure of cellulose nanofibrils on coating performance, transparency, and barrier properties. Cellulose nanofibrils with a narrow diameter, high crystallinity and negative ion were fabricated as the concentration of the sulfuric acid was increased. As a result, post-treated cellulose nanofibrils could be easily coated due to narrow diameter and introduction of negative ion, and enhance oxygen barrier properties via the densely interconnected nanofiber surface.

Keywords: 셀룰로오스 나노섬유는 수십 나노미터 크기의 직경을 갖는 나노 소재로서 뛰어난 기계적 물성과 배리어 성능을 가지고 있기 때문에 패키징 산업에서 각광받고 있는 물질이다. 이러한 셀룰로오스 나노섬유는 원재료 및 나노섬유화 공정 방식에 따라 모폴로지 및 결정화도를 비롯한 이화학적 성질이 영향을 받는다. 본 연구에서는 황산으로 후처리를 함으로써 그 농도에 따라 이화학적 성질이 다른 셀룰로오스 나노섬유 코팅용액을 제조하였고, 이화학적 성질에 따른 셀룰로오스 나노 섬유의 코팅성, 투명성, 그리고 산소 및 수분 차단성을 조사하였다. 그 결과, 황산용액의 농도가 높아질수록 셀룰로오스 나노섬유의 직경 및 길이가 줄어들고 결정성이 높아지며 나노섬유 표면에 음전하가 도입되는 경향을 보였다. 또한 이와 같이 셀룰로오스의 직경 감소 및 음전하 도입으로 인하여 코팅성 및 투명도가 증가하였으며 조밀한 코팅이 가능케 되어 산소 차단성이 증진되는 것을 확인할 수 있었다.

Keywords: cellulose nanofibril, sulfuric acid treatment, oxygen barrier, coating, crystallinity

산업통상자원부 산업핵심기술개발사업(과제번호: 10067368)의 연구비 지원으로 수행되었습니다.

지속 가능한 발전 및 친환경 소재에 관한 관심이 증가함에 따라, 재생 가능한 자원에서 파생된 천연소재를 석유자원 기반 고분자물질의 잠재적 대체재로 이용하려는 연구가 활발히 진행되고 있다.1 셀룰로오스는 자연계에서 가장 풍부한 다당류 기반 고분자물질로써 거의 모든 식물의 구성 성분 가운데 40~50%를 차지하고 있는 친환경 생분해성 소재이다.2,3 셀룰로오스는 수 백에서 수 천개의 글루코오스(β-D-glucose) 단위체들이 에테르 결합(β-1,4 glycosidic linkage)을 형성하며 직선상으로 결합되어 있다.4 또한 2,3, 그리고 6번 탄소에 위치한 수산기에 의하여 강한 수소결합을 형성하고 있기 때문에 우수한 기계적 물성을 갖는다.5 이러한 특성에 기인하여 셀룰로오스는 예로부터 목재, 종이, 섬유산업에서 활발하게 사용되어 왔다.6

최근에는 수에서 수십 나노미터 크기의 직경을 갖는 나노셀룰로오스에 관한 관심이 증가하고 있으며, 이에 관한 연구가 활발히 진행되고 있다. 나노셀룰로오스는 바이오매스에서 추출하는 방법 및 그 모폴로지에 따라 크게 셀룰로오스 나노섬유(cellulose nanofibril, CNF)와 셀룰로오스 나노결정(cellulose nanocrystal, CNC)으로 나눌 수 있다. 이러한 나노셀룰로오스는 산 가수 분해(CNC),7 기계적 공정(CNF),8 특정한 용매에 셀룰로오스를 용해 후 전기방사방법(electrospun CNF),9 그리고 미생물을 이용한 생합성(bacteria cellulose)을10 통하여 다양하게 제조할 수 있다. 이렇게 얻어진 나노셀룰로오스는 일반적으로 기존 셀룰로오스 소재에 비하여 넓은 비표면적, 낮은 밀도 및 높은 결정화도를 갖게 되므로, 강철 및 케블라와 견줄 수 있을 정도의 뛰어난 인장탄성계수(tensile modulus)를 갖는 특징이 있다.11 이러한 특성에 기인하여 최근에는 기능성 섬유, 화장품, 바이오, 그리고 패키징을 포함한 광범위한 산업분야에서 나노셀룰로오스를 이용하려는 연구가 활발히 진행되고 있다.12

지금까지 패키징 재료는 식품, 음료, 화장품, 그리고 건강제품의 부패를 방지하기 위하여 널리 사용되어 왔다. 이러한 패키징 재료는 우선적으로 훌륭한 기계적 물성을 제공하여야하며, 충분한 산소 및 기체 차단성을 필요로 한다.13 이러한 특성을 충족시키기 위하여 지금까지의 패키징 재료들은 석유자원 기반 합성 고분자 및 무기물을 원료로 하여 제조되어 왔다. 하지만, 위의 소재들은 앞서 언급한 바와 같이 자원의 고갈을 촉진시키고 환경오염을 야기할 수 있는 치명적인 단점을 가지고 있다. 우수한 물성을 갖는 나노셀룰로오스는 패키징 재료 분야에서 이러한 문제를 해결하기 위한 최적의 대체제로 각광받고 있다.14

나노셀룰로오스 분산용액은 건조 과정을 거치면서 강한 분자내/분자간 결합을 통한 조밀한 구조를 갖는 코팅필름을 형성할 수 있다. 이러한 조밀한 구조로 인하여 석유기반 고분자소재 및 무기물에 버금가는 우수한 배리어 특성을 나타낼 수 있다.15하지만, 나노셀룰로오스의 이화학적 성질은 셀룰로오스의 원재료, 미세섬유화 공정 및 후처리 공정의 유무에 따라 큰 영향을 받게 되는데 이러한 성질이 배리어 효과에 미치는 영향에 관한 연구는 매우 미미한 상황이다.

본 연구에서는 초음파 처리를 이용하여 얻어진 CNF 분산용액에 각기 다른 농도의 황산을 이용한 후처리 공정을 진행하여 다양한 이화학적 성질을 갖는 CNF를 제조하였다. 산처리 공정에 따른 CNF의 이화학적 성질을 투과 및 주사 전자현미경, X-선 회절분석기, 제타전위측정기를 통해 분석하였다. 또한 CNF의 모폴로지 및 결정구조를 포함한 이화학적 성질이 패키징 필름 코팅 및 배리어 특성에 미치는 영향을 자외선 및 가시광선 분광기 및 코팅 필름의 산소 및 수분 투과도 실험을 통하여 확인하였다.

시약 및 재료. 본 연구에 사용된 CNF는 Chuetsu Pulp and Paper Co., Ltd. 에서 구입하였다. 후가공을 위해 사용한 황산은 Sigma-Aldrich Chemical Co.(Seoul, Korea)사에서 구매하였다. CNF 코팅용 polyethylene terephthalate(PET) 기재필름은 polyurethane(PU)이 코팅되어 있는 50 μm 두께의 필름을 Kolon Co.(Seoul, Korea)에서 제공받았다. Polyethyleneimine(PEI) 용액은 Sigma-Aldrich Chemical Co.(Seoul, Korea)사에서 구매하였다.

CNF의 화학적 후처리 공정. CNF(1 wt%) 분산용액을 10, 20, 그리고 40 wt%의 황산용액으로 60 ℃에서 1시간 교반하였다. 그 후 과량의 증류수로 반응용액의 pH가 중성에 다다를 때까지 여과 공정을 진행하였다. 최종적으로 반응이 끝난 CNF를 9500 rpm에서 30분 동안 원심분리를 진행하여 얻었으며, 증류수를 활용하여 1 wt%의 CNF 분산용액을 제조하였다.

CNF 코팅 공정. PU/PET 기재 필름 위에 CNF를 코팅하기 위하여 우선적으로 PU/PET 기재필름을 PEI 2.5 wt%의 용액에 1분 동안 침지 후 60 ℃에서 1시간 동안 건조하였다. 이과정을 3회 반복 후, 0.3 wt%의 CNF 분산용액을 PEI가 코팅되어 있는 기재 필름 위에 film baker applicator(YBA-7)를 이용하여 코팅을 하고 상온에서 하루 동안 건조시켰다.

특성분석. CNF의 형태학적 특징을 관찰하기 위해 투과 전자 현미경(TEM, CM200, Philips, Netherlands) 및 주사 전자현미경(FE-SEM, S-4300SE, Hitachi, Japan)을 사용하여 이미지를 얻었다. TEM 분석 시, 코팅액 대비 10배 이상 희석한 CNF 용액을 카본 코팅 그리드 위에 떨어뜨려 건조한 후, uranyl acetate를 이용한 음성 염색으로 시편을 제작하였다. 산처리 농도에 따른 CNF의 결정 특성을 알아보기 위해 X-선회절 분석기(XRD, Rigaku D/Max-2500, Japan)를 사용하였다. 또한 산처리 이후의 CNF의 결정화도 변화를 알아보기 위하여 식 (1)에 의거하여 결정화도(crystallinity index, CrI)를 구하였다.

CNF의 표면 제타전위를 확인하기 위하여 제타전위 측정기(Zetasizer Nano S90CNF, malvern panalytical, USA)를 이용하여 pH 7에서의 제타전위를 측정하였다. CNF의 코팅성능을 평가하기 위하여 PU/PET 기재 필름 위에 코팅된 CNF의 형상을 이미지화 하였으며, 투명도를 확인하기 위하여 UV-visible spectrophotometer(Agilent 8453, Agilent Technologies, USA)를 사용하여 400-800 nm의 파장에서 투과도를 측정하였다. 산처리 농도에 따른 CNF의 산소 투과도 및 수분 투과도를 측정하기 위하여 산소 투과도 시험기(oxygentransmission rate, OTR, OX-Tran Model 2/61, Mocon, USA)와 수분 투과도 시험기(water vapor transmission rate, WVTR, Permatran-W Model 3/61, Mocon, USA)를 사용하여 ASTM F 1249-13과 ASTM F 1927-14의 시험방법으로 측정하였다.

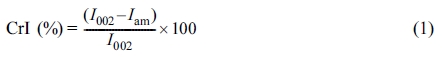

산처리 농도에 따른 CNF의 특성 분석. 일반적으로 셀룰로오스 섬유에 일정 농도 이상의 강산을 일정시간 동안 처리하면 셀룰로오스 섬유 내에 존재하고 있는 비정질 영역 및 섬유간 분자들이 가수분해되면서 CNC를 얻을 수 있다.16일반적으로 이러한 셀룰로오스 원재료의 산 가수분해 공정에서 황산이 널리 사용되고 있으며, 이 때 얻어지는 나노셀룰로오스의 이화학적 성질에 영향을 미치는 주요한 인자는 황산의 농도, 처리 시간 및 온도라고 널리 알려져 있다.17일반적으로 CNC를 제조하는 최적의 황산 농도는 65 wt%로 알려져 있으며 이 조건에서 제조한 CNC의 직경은 균일한 특성을 갖는다.18본 연구에서는 초음파 처리로 얻어진 CNF를 이용하여 후가공으로 산처리 공정을 진행하여 나노섬유의 직경 및 결정특성이 다른 CNF를 얻고자 하였다. 이를 위해 기존의 CNC를 생산할 때의 공정(65 wt%)보다 낮은 농도의 황산농도(10, 20, 그리고 40 wt%)에서 산처리 공정을 진행하였으며 Figure 1은 이를 통해 얻어진 CNF의 투과전자현미경 이미지를 보여주고 있다. 그림에서 보다시피 모든 CNF 실험군에서 수에서 수십 나노미터 크기의 직경을 갖는 섬유 형태의 모폴로지를 관찰할 수 있으며, 높은 농도의 황산처리를 진행할수록 섬유의 직경 및 길이가 감소하는 것을 확연하게 알 수 있다. 이는 황산의 농도가 증가할수록 CNF에 존재하는 비정질 영역 용해 및 섬유간 결합의 절단을 촉진시킬 수 있기 때문이다.19Chen 등은17목질계 셀룰로오스를 이용하여 가수분해에 사용하는 황산의 농도에 따른 CNC의 모폴로지에 관하여 조사하였는데 가수분해에 사용되는 황산의 농도가 50에서 64 wt%로 증가함에 따라 얻어지는 CNC의 직경이 300에서 120 nm로 감소하는 경향을 보이는 것으로 나타났고, 이러한 경향은 본 연구에서의 낮은 농도 황산 가수분해 조건에서도 유사하게 나타나는 것으로 밝혀졌다.

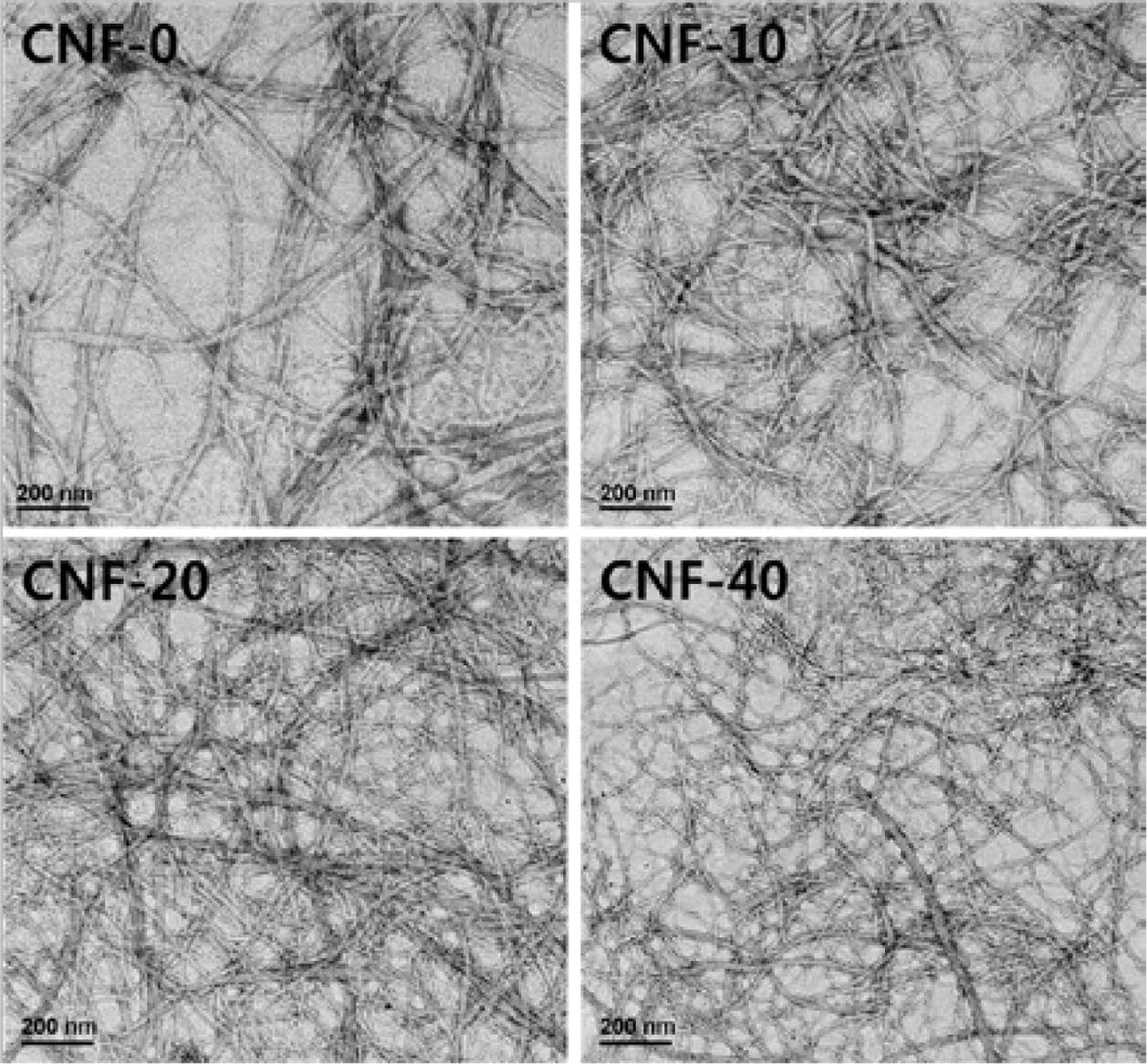

Figure 2는 산처리 농도를 달리 하여 얻어진 CNF의 주사전자현미경 이미지를 보여주고 있다. 황산처리를 거치지 않은 CNF의 경우 나노섬유의 응집으로 발생한 다발 형태의 섬유가 관찰되는 반면에, 농도가 높은 황산을 처리한 CNF일수록 나노섬유의 직경 및 섬유다발의 직경 또한 감소하는 경향을 보였고, 특히 40% 황산을 처리한 CNF의 경우에는 가장 균일하고 조밀한 구조를 나타냈다.

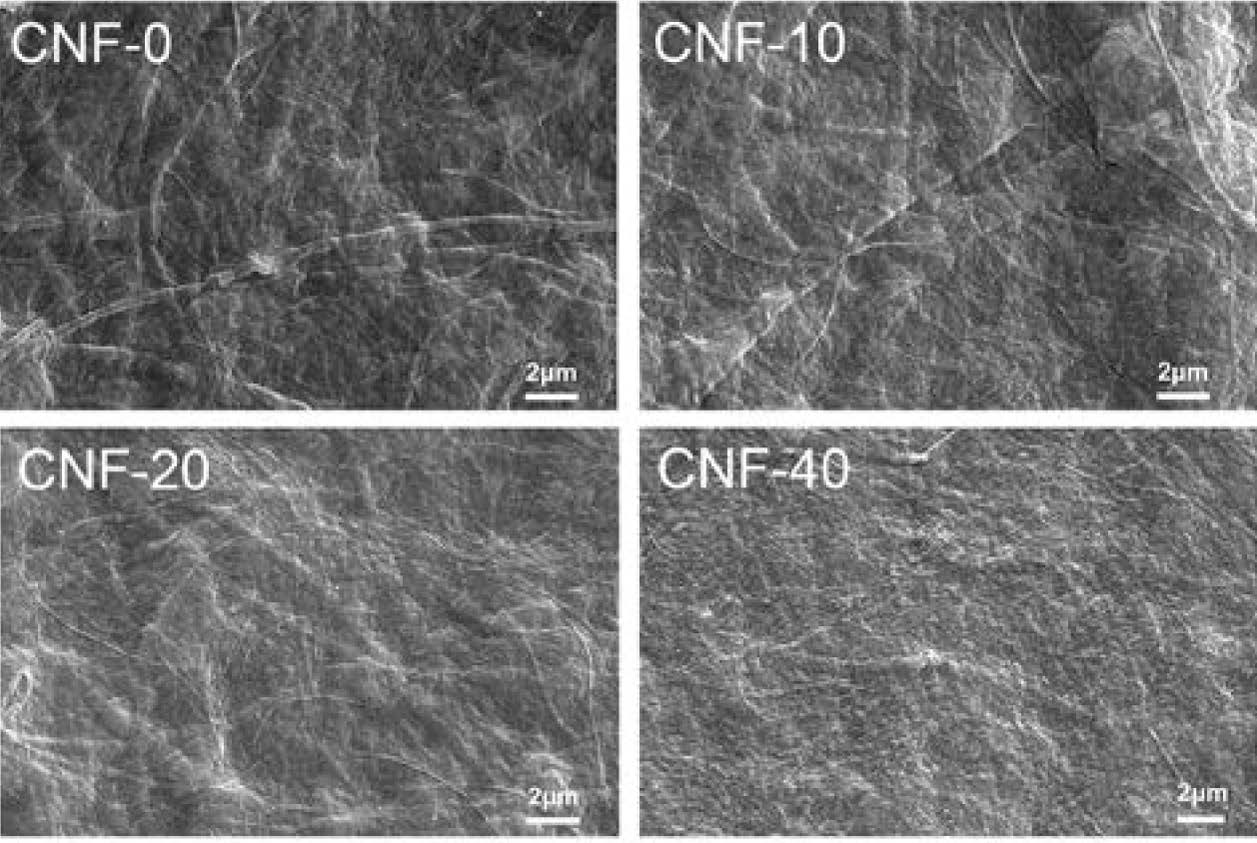

Figure 3(a)는 CNF 및 황산 후가공처리를 거친 CNF의 X선 회절 분석 결과이다. 모든 CNF에서 16.5°와 22.2°의 2θ 위치에서 상대적으로 강한 (101) 및 (002)의 결정성 피크를 관찰할 수 있다.5 또한 처리한 황산의 농도가 증가할수록 이러한 결정성 피크의 폭은 좁아지며 그 세기는 증가하는 것을 알 수 있다. 더욱 자세한 결정구조를 이해하기 위해서 피크높이 방법(peak height method)을 이용하여 각각의 CNF의 결정화도를 계산하였으며, 그 결과를 Figure 3(b)에 표시하였다. 그림에서 보다시피 후가공 황산용액의 농도가 높아질수록 처리된 CNF의 결정화도가 증가하는 것을 확연하게 알 수 있다. 산처리를 하지 않은 CNF는 61.0%의 결정화도를 가지지만 40 wt%의 황산을 처리한 경우에는 85.1%까지 결정화도가 증가하는 것을 알 수 있다. 이는 황산의 농도가 증가할수록 셀룰로오스 이외의 불순물의 제거 및 셀룰로오스 비정질 영역의 가수분해가 더욱 활발해지기 때문이다.

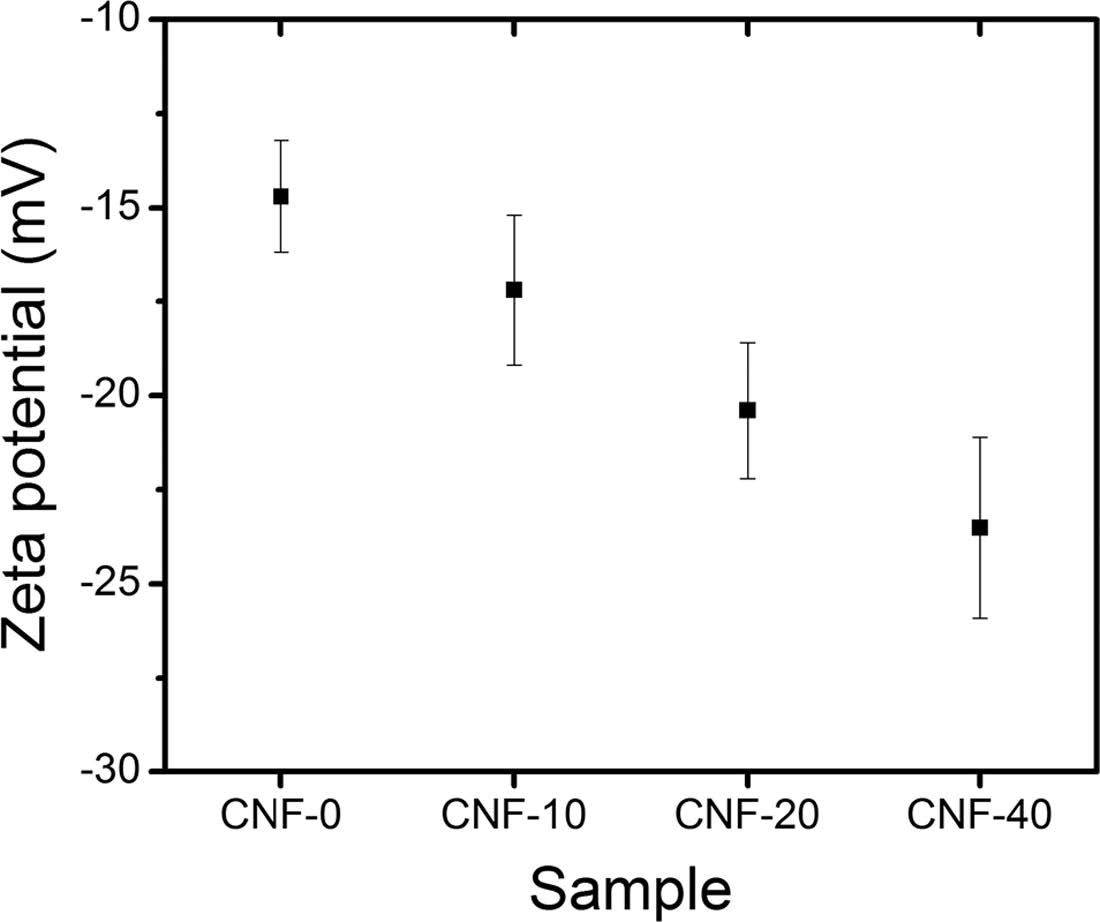

황산 후처리 공정이 갖는 또 하나의 특징은 나노셀룰로오스 표면에 설페이트 그룹을 도입할 수 있다는 점이다. 도입된 설페이트 그룹은 음으로 하전된 층(negative electrostatic layer)을 형성하여, 셀룰로오스 나노섬유들이 서로 반발력을 갖게 되어 물에서 분산이 잘 되고 안정한 상태를 유지할 수 있게 해준다.20 각기 다른 농도의 황산으로 처리된 CNF의 표면 전위를 제타전위 측정기를 이용하여 측정하였고, 그 결과를 Figure 4에 나타냈다. 산처리를 거치지 않은 CNF의 경우 -14.7 mV의 제타전위를 보이는 반면, 10, 20, 그리고 40 wt%의 황산을 처리한 CNF의 경우 -17.2, -20.4, 그리고 -23.5 mV의 제타전위를 갖는 것을 알 수 있다. 이는 황산의 농도가 증가함에 따라 같은 반응 시간 하에서 더 많은 설페이트 그룹이 도입되었음을 의미한다.

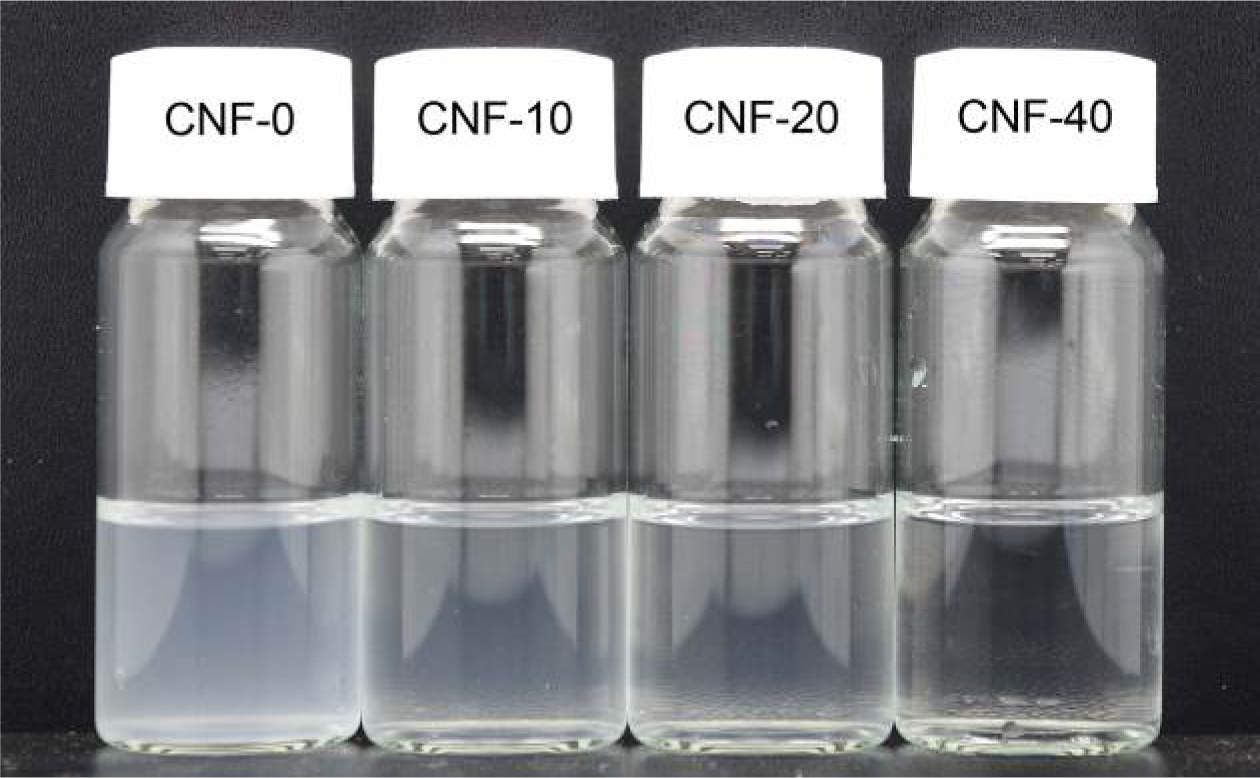

Figure 5는 CNF 및 다른 농도의 황산 처리로 얻어진 CNF의 수용액 내에서의 분산 형태를 보여주고 있는 이미지이다. 높은 농도의 황산을 처리한 CNF일수록 보다 투명한 분산용액을 얻을 수 있다는 사실을 알 수 있다. 이는 앞서 확인한 나노섬유의 직경 및 길이감소로 인한 투명성 증가와 설페이트 음전하 도입으로 인한 정전기적 반발력에 의한 섬유 응집의 발생을 최소화시킬 수 있기 때문에 분산성이 증가한다고 판단된다.21

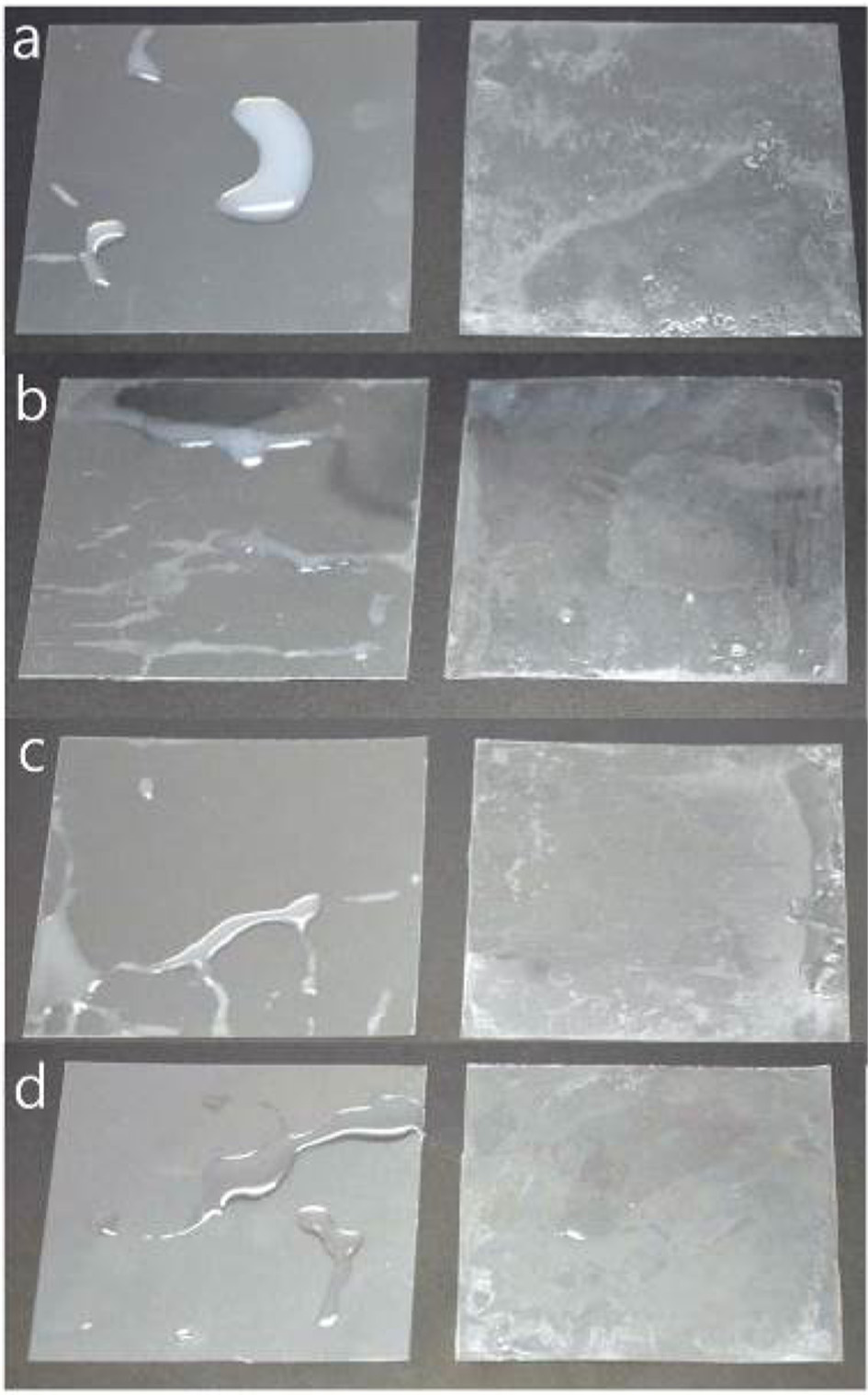

산처리 농도에 따른 CNF의 코팅성능. 위에서 얻어진 다양한 농도의 황산으로 처리한 CNF의 코팅성능을 평가하기 위하여 PU/PET 기재필름을 활용하여 바코터로 표면 코팅을 진행하였다. Figure 6은 각 CNF 분산용액을 이용하여 PU/PET 기재 필름 위에 코팅 후 얻어낸 이미지이다. 그림에서보다시피 본 연구에서 사용한 PET 기재필름은 PU로 표면 처리가 되어 있음에도 불구하고 소수성이 우수하기 때문에 CNF를 직접적으로 코팅하기가 용이하지 않았다. 이러한 단점을 극복하기 위하여 코팅성능이 우수하면서도 표면에 양전하를 많이 가지고 있는 폴리에틸렌이민(polyethyleneimine, PEI)을 우선적으로 PU/PET 기재필름 위에 코팅한 후 CNF의 코팅을 진행한 결과, PEI 처리를 하지 않은 PU/PET 필름에 비하여 보다 우수한 코팅성능을 보이는 것을 알 수 있다. 이는 PEI 침지 공법이 일반적으로 기재필름의 표면 친수화 공정에서 많이 사용하는 플라즈마 처리 기법을 대체할 수 있는 대체공법이 될 수 있다.22

또한 황산처리를 하지 않은 CNF의 경우, PEI 코팅으로 인하여 그 코팅성능이 우수해 졌음에도 불구하고 코팅 면이 불투명하며 CNF의 응집이 발생한 것처럼 보인다. 하지만, 산처리를 진행한 CNF의 경우, 높은 농도의 황산으로 처리할수록 코팅 표면의 투명도가 증가하며 균일한 코팅이 진행되었음을 확인할 수 있다. 이는 섬유의 직경 및 종횡비가 줄어듦으로써 보다 조밀하고 균일한 코팅이 가능하기 때문이라고 판단된다. 또한 높은 농도의 황산으로 후처리를 진행하였을 경우, CNF 표면에 보다 높은 음전하 전위를 가지게 되는데, 이 때문에 PEI 코팅표면에 존재하는 아민 그룹에 의한 양전하 표면과의 정전기적 인력이 발생하게 되고 이 정전기적 인력에 의한 강한 결합력이 균일한 코팅면을 형성할 수 있도록 한다.

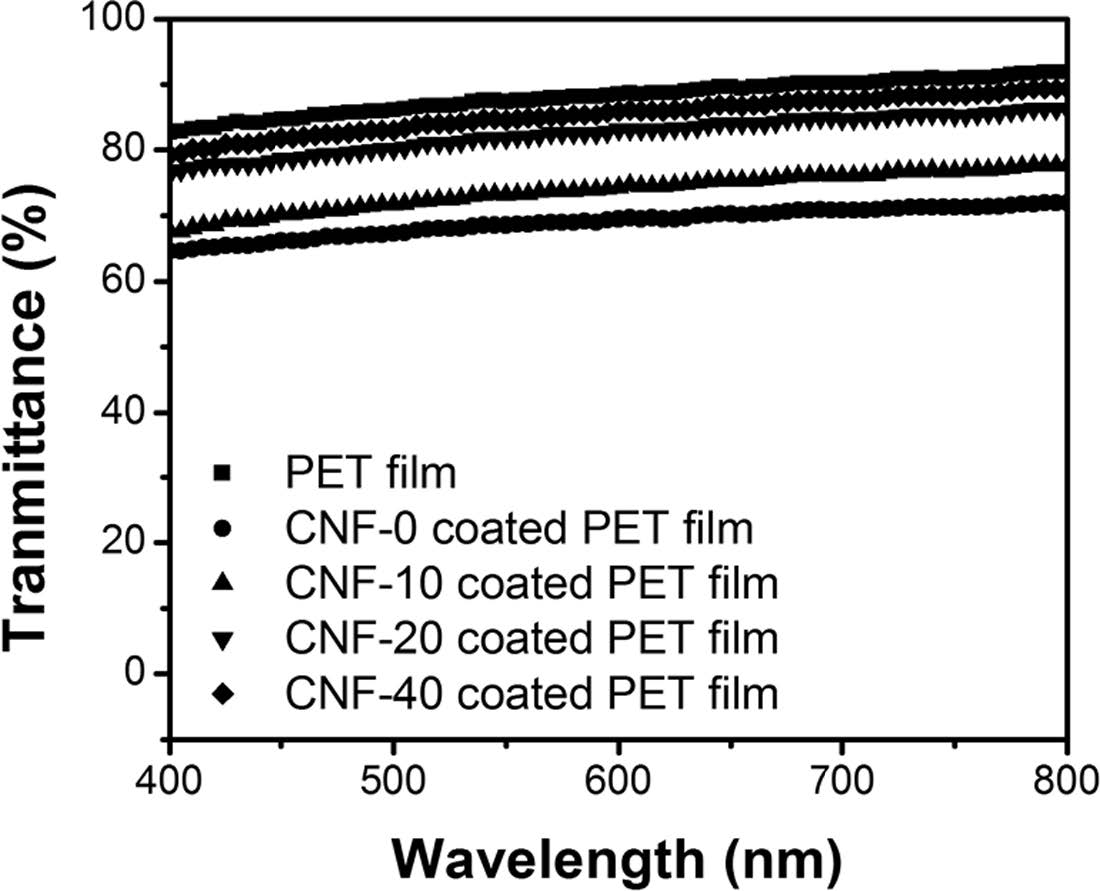

지금까지 나노셀룰로오스로 코팅된 복합 필름의 투명도 및 광 투과율은 나노섬유의 직경 및 충전(packing) 밀도에 큰 영향을 받는 것으로 알려져 있다.23 따라서 CNF 및 CNC를 이용한 복합필름의 광 투과율은 섬유의 직경 및 코팅성을 간접적으로 비교할 수 있는 주요 특성이라 할 수 있다. 황산을 이용한 후처리가 CNF의 코팅과정에 미치는 영향을 알아보기 위하여 자외선 가시광선 분광기를 사용하여 400~800 nm의 투과도를 측정하였고, 그 결과를 Figure 7에 나타내었다. PU/PET 기재 필름은 400~800 nm의 전 영역에서 89% 이상의 높은 투과도를 나타내는 반면, 산처리를 거치지 않은 CNF를 코팅한 경우 70% 미만의 낮은 투과율을 보인다. 이러한 투명도의 저하는 산처리를 거치지 않은 CNF의 경우, 나노섬유의 직경이 크며 동시에 조밀한 코팅이 불가하기 때문에 발생한 현상이다. 이러한 CNF의 낮은 코팅성은 황산 후처리 공정을 거치면서 점차 나아지는 것으로 나타났다. CNF 복합 필름의 600 nm에서의 투과도를 비교하여 보면, 후처리공정에 사용하는 황산의 농도가 10, 20 그리고 40 wt%로 증가함에 따라 CNF 코팅된 PET 필름의 투과도는 65, 72, 그리고 87%로 증가하는 것을 확인할 수 있었다. 이러한 산처리 농도 증가에 따른 CNF 코팅 필름의 투명성 증가현상은 나노섬유 직경의 감소 및 PEI의 아민 그룹과 CNF에 존재하는 설페이트 그룹간의 정전기적 인력으로 인한 충전 밀도가 증가하였기 때문이다.

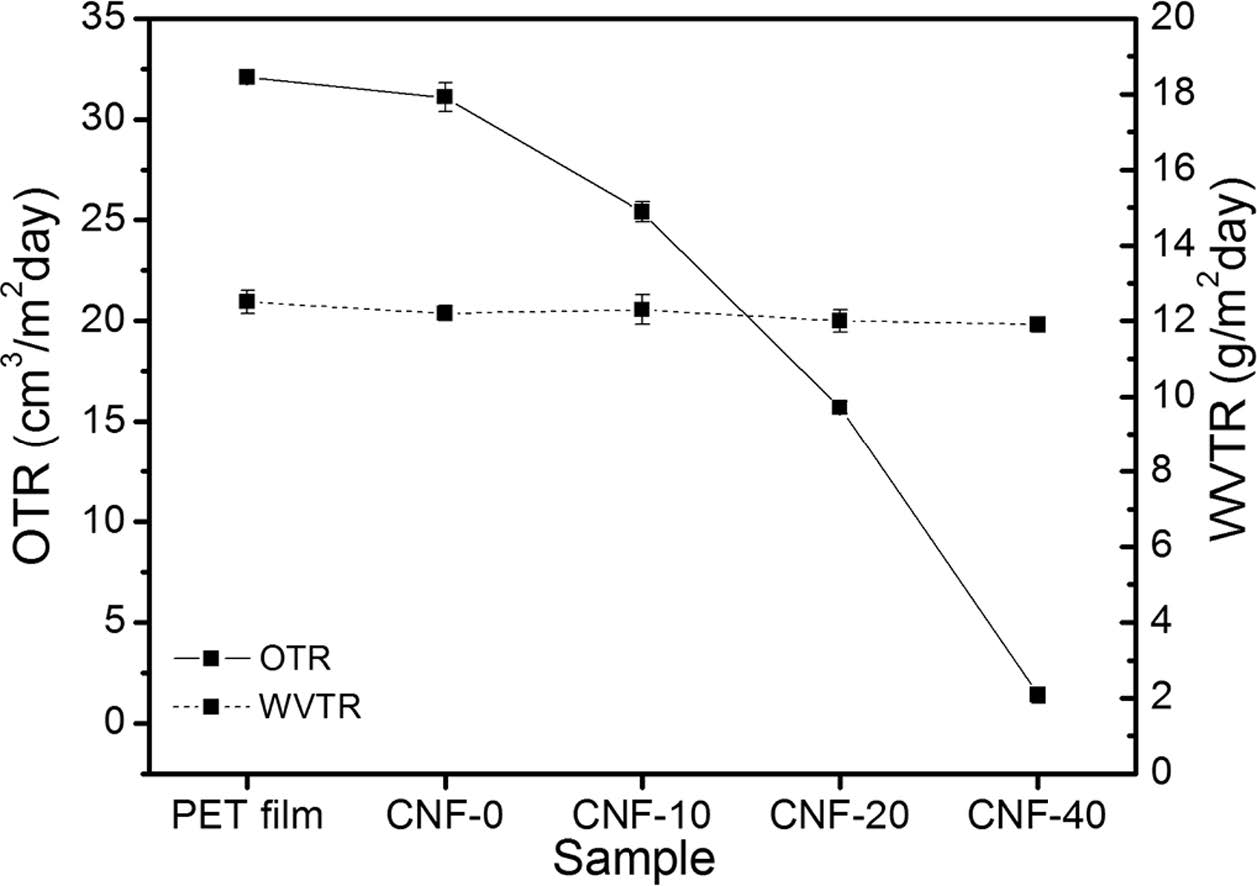

산처리 농도를 달리하여 얻어진 CNF의 배리어 성능. 일반적으로 나노 셀룰로오스는 산소 및 기체의 이동경로를 효과적으로 차단할 수 있기 때문에 높은 배리어 효과를 나타내는 것으로 알려져 있다.24 황산 후처리 공정을 거쳐 얻어진 다양한 길이를 갖는 CNF로 코팅된 PU/PET 필름의 산소 투과도 및 수분 투과도 측정결과를 Figure 8에 나타냈다. CNF 코팅처리를 하지 않은 PU/PET 필름의 경우, 32.1 cm3/m2day의 높은 산소 투과율(OTR)을 갖는 것으로 나타났다. 한편, CNF로 코팅한 PET 필름의 경우 높은 농도의 황산으로 후처리한 CNF를 코팅할수록 산소차단성능이 향상되는 것으로 나타났다. 황산처리를 하지 않은 CNF로 코팅한 PET 필름의 경우에는 코팅처리를 하지않은 PET 필름과 큰 차이를 보이지는 않았지만, 후처리에 사용한 황산의 농도를 10, 20, 그리고 40 wt%로 증가시킨 경우에는 25.4, 15.7, 그리고 1.4 cm3/m2day로 산소 투과도가 확연하게 감소하는 것으로 나타났다.

Belbekhouche 등은25 Sisal 섬유를 이용하여 65 wt%의 황산처리를 통하여 얻어진 CNC와 기계적 방법으로 제조한 CNF의 기체 차단성을 비교하였으며, 그 결과 CNF가 CNC에 비하여 질소, 산소, 이산화탄소에서 모두 높은 기체 차단성을 보이는 것으로 나타났다. 또한 Hayaka 등은 TEMPO 처리를 통하여 얻어진 CNF를 기계적 후처리 공정을 달리하여 얻어진 CNF의 길이에 따른 배리어 성능을 비교하였고, 그 결과 CNF의 평균 길이가 길수록 높은 산소차단성을 지니는 것으로 보고하였다.26 하지만, 이러한 결과는 본 연구에서의 결과와 상이한 결과이다. Mousavi 등은27 CNF의 종류 및 분산제 사용 유무에 따른 기체 차단성을 조사하였는데, 이 때보다 직경이 작은 CNF를 carboxyl methyl cellulose(CMC) 바인더를 이용하여 코팅을 하였을 때 직경이 큰 CNF를 단독 코팅할 때보다 조밀한 코팅이 가능하여 기체차단성이 증진하였음을 보고한 바 있다. 따라서 본 연구에서 황산 처리된 CNF의 직경 감소 및 설페이트 그룹의 도입이 PEI 코팅된 PU/PET 기재필름 위에 조밀한 코팅을 가능하게 하여 산소차단성이 증가하였다.

반면, CNF 코팅된 필름의 수분 투과율(WVTR)은 황산 후처리 공정을 진행하였음에도 불구하고 큰 변화가 없는 것으로 나타났다(Figure 8). 일반적으로 필름재료의 수분 투과율은 수분에 대한 용해도 및 확산 계수에 의해서 영향을 받는 것으로 알려져 있다.28 CNF는 친수성 성질을 가져 수분에 대한 용해도가 PET 필름에 비하여 우수하기 때문에, CNF 코팅으로 수분의 이동경로가 차단된다 하더라도 높은 수분 차단성을 구현하기 어렵다. 이로 인해 CNF로 코팅된 PU/PET필름의 경우 코팅 처리되지 않은 PU/PET 필름과 큰 수분 투과율 차이를 보이지 않았다고 판단된다.

|

Figure 1 TEM images of cellulose nanofibrils with different concentration of sulfuric acid treatment. |

|

Figure 2 FE-SEM images of cellulose nanofibrils with different concentration of sulfuric acid treatment. |

|

Figure 3 XRD patterns of cellulose nanofibrils with various concentration of sulfuric acid treatment (a); its calculated crystallinity index values (b). |

|

Figure 4 Zeta potential value of cellulose nanofibrils with various concentration of sulfuric acid treatment. |

|

Figure 5 Aqueous dispersion of cellulose nanofibrils with various concentration of sulfuric acid treatment. |

|

Figure 6 Images of cellulose nanofibrils coated PU/PET substrate film. Left: PU/PET film and Right: PEI coated PU/PET film: (a) CNF-0; (b) CNF-10; (c) CNF-20; (d) CNF-40. |

|

Figure 7 Visible light transmittance spectra of PU/PET film and various cellulose nanofibril coated PU/PET film. |

|

Figure 8 Barrier properties of cellulose nanofibrils coated PU/PET substrate film. |

본 연구에서는 황산을 이용한 후처리를 통하여 이화학적 성질이 다른 CNF를 제조하였고, 이에 따른 투명도 및 코팅성능, 그리고 산소 및 수분에 대한 배리어 특성을 조사하였다. 황산의 농도가 증가할수록 CNF의 직경 및 길이가 감소하며, 결정화도 지수가 높아지는 것을 확인할 수 있었다. 또한 음전하를 지니는 설페이트 그룹의 도입이 발생하는 것을 확인하였다. 황산 후처리 농도가 증가할수록 보다 조밀한 코팅이 가능하며 코팅성능이 증진되었고, 이로 인해 코팅필름의 투명성 또한 증가하였다. 최종적으로 CNF 코팅에 따른 배리어 특성을 분석해본 결과, 황산 후처리 농도가 높아질수록 CNF 코팅된 필름의 산소차단성은 크게 증가하는 반면, 수분차단성에는 큰 영향을 미치지 않는 것으로 밝혀졌다.

- 1. N. S. Yatigala, D. S. Bajwa, and S. G. Bajwa, Composites Part A, 107, 315 (2018).

-

- 2. H. V. Lee, S. B. A. Hamid, and S. K. Zain, Sci. World J., 2014, 1 (2014).

-

- 3. W. N. Gilfillan, L. Moghaddam, and W. O. S. Doherty, Cellulose, 21, 2695 (2014).

-

- 4. J. George and S. Sabapathi, Nanotechnol. Sci. Appl., 8, 45 (2015).

-

- 5. M. R. K. Sofla, R. J. Brown, T. Tsuzuki, and T. J. Rainey, Adv. Nat. Sci: Nanosci. Nanotechnol., 7, 035004 (2016).

-

- 6. S. Ummartyotin and H. Manuspiya, Renew. Sust. Energ. Rev., 41, 402 (2015).

-

- 7. W. T. Wulandari, A. Rochliadi, and I. M. Arcana, IOP Conf. Ser.: Mater. Sci. Eng., 107, 012045 (2016).

-

- 8. H. P. S. Abdul Khalil, Y. Davoudpour, M. N. Islam, A. Mustapha, K. Sudesh, R. Dungani, and M. Jawaid, Carbohydr. Polym., 99, 649 (2014).

-

- 9. K. Zhang, Z. Li, W. Kang, N. Deng, J. Yan, J. Ju, Y. Liu, and B. Cheng, Carbohydr. Polym., 183, 62 (2018).

-

- 10. T. R. Stumpf, X. Yang, J. Zhang, and X. Cao, Mater. Sci. Eng., C, 82, 372 (2018).

-

- 11. S. Wang, F. Jiang, X. Xu, Y. Kuang, K. Fu, E. Hitz, and L. Hu, Adv. Mater., 29, 1702498 (2017).

-

- 12. A. Pei, Q. Zhou, and L. A. Berglund, Compos. Sci. Technol., 70, 815 (2010).

-

- 13. A. M. Youssef and S. M. El-Sayed, Carbohydr. Polym., 193, 19 (2018).

-

- 14. A. Ferrer, L. Pal, and M. Hubbe, Ind. Crops Prod., 95, 574 (2017).

-

- 15. H. M. C. Azeredo, M. F. Rosa, and L. H. C. Mattoso, Ind. Crops. Prod., 97, 664 (2017).

-

- 16. K. Oksman, A. P. Mathew, D. Bondeson, and I. Kvien, Compos. Sci. Technol., 66, 2776 (2006).

-

- 17. L. Chen, Q. Wang, K. Hirth, C. Baez, U. P. Agarwal, and J. Y. Zhu, Cellulose, 22, 1753 (2015).

-

- 18. T. I. Shaheen and H. E. Emam, Int. J. Biol. Macromol., 107, 1599 (2018).

-

- 19. G. Sèbe, F. Ham-Pichavant, E. Ibarboure, A. L. C. Koffi, and P. Tingaut, Biomacromolecules, 13, 570 (2012).

-

- 20. L. E. Low, B. T. Tey, B. H. Ong, E. S. Chan, and S. Y. Tang, RSC Adv., 6, 113132 (2016).

-

- 21. L. Du, J. Wang, Y. Zhang, C. Qi, M. P. Wolcott, and Z. Yu, Nanomaterials, 7, 1 (2017).

- 22. J. Lai, B. Sunderland, J. Xue, S. Yan, W. Zhao, M. Folkard, B. D. Michael, and Y. Wang, Appl. Surf. Sci., 252, 3375 (2006).

-

- 23. H. Zhu, S. Parvinian, C. Preston, O. Vaaland, Z. Ruan, and L. Hu, Nanoscale, 5, 3787 (2013).

- 24. M. A. Herrera, J. A. Sirviö, A. P. Mathew, and K. Oksman, Mater. Des., 93, 19 (2016).

-

- 25. S. Belbekhouche, J. Bras, G. Siqueira, C. Chappey, L. Lebrun, B. Khelifi, S. Marais, and A. Dufresne, Carbohydr. Polym., 83, 1740 (2011).

-

- 26. H. Fukuzumi, T. Saito, and A. Isogai, Carbohydr. Polym., 93, 172 (2013).

-

- 27. S. M. M. Mousavi, E. Afra, M. Tajvidi, D. W. Bousfield, and M. Dehghani-Firouzabadi, Cellulose, 24, 3001 (2017).

-

- 28. G. Fotie, R. Rampazzo, M. A. Ortenzi, S. Checchia, D. Fessas, and L. Piergiovanni, Polymers, 9, 415 (2017).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(1): 32-37

Published online Jan 25, 2019

- 10.7317/pk.2019.43.1.32

- Received on May 4, 2018

- Revised on Aug 10, 2018

- Accepted on Aug 17, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Bong Sup Shim*

-

*Department of Chemistry and Chemical Engineering, Inha University, Incheon 22212, Korea

- E-mail: bshim@inha.ac.kr

- ORCID:

0000-0003-3205-6191

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.