- The Tactile Assessment of Skin Materials in Automotive Interior

Kwang Ho Lee, Jung Sul Jung*, Sang Won Han*, Jin Uk Ha**, Hyun Wook Lee**, and Jeong Seok Oh†

Department of Materials Engineering and Convergence Technology, ERI, Gyeongsang National University, 501 Jinju-daero, Jinju 52828, Korea

*Korea Testing & Research Institute (KTR), 98 Gyoyukwon-ro, Gwacheon-si, Gyeonggi-do 13810, Korea

**Lightweight Materials R&D Center, Korea Automotive Technology Institute, 303 Pungse-ro, Pungse-myeon, Dongnam-gu, Cheonan-si, Chungnam 31214, Korea- 자동차 내장재용 표피재의 촉감 평가

경상대학교 나노신소재융합공학과, 공학연구원, *한국화학융합시험연구원, **자동차부품연구원

Various surface materials are used in automotive interior. Occupants are in contact with those. In this study, a new tactile assessment method of genuine leather, suede, and woven was suggested. The tactile property of each material was investigated. The tactile property is affected by friction and compressive. The plane friction coefficients were quantified by the tactile meter. The compressive effect on tactile property was investigated by Kawabata evaluation system compression test. The results of plane friction assessment showed that the more luxurious surface materials were, the greater plane friction coefficients were. Among the same surface materials, the plane friction coefficients of luxurious grade were lower than those of general grade. In the compression test, there were no tendency by materials. The tactile properties of surface materials were more affected by plane frictional property than compressive property. This tactile assessment method suggested is expected to be applied to develop new products.

자동차 내장재에 다양한 표피재가 적용되고 있다. 이는 탑승자와 접촉하므로 촉감 등에 영향을 준다. 본 연구에서는 천연가죽, 스웨이드 및 직물의 촉감 평가를 위해 새로운 평가법을 제시하고 재질별 차이점을 분석하였다. 촉감은 재료 표면을 터치했을 때 발생하는 마찰과 압축 특성에 영향을 받는다. 일정 하중 및 속도 하에서 X, Y 양 방향의 평면마찰을 동시에 정량화할 수 있는 촉감평가기를 고안하여 재료 표면의 실질적인 평면마찰을 정량화하였고, 가와바타 측정 시스템을 통해 재료의 압축 특성이 촉감에 미치는 영향에 대해 조사하였다. 촉감평가기를 이용한 표피재의 평면마찰특성 평가결과, 고급 표피재 재질일수록 평면마찰계수가 컸고, 동일 재질에서는 고급 등급이 일반 등급보다 평면마찰계수는 작았다. 압축 특성 평가 결과, 표피재 재질, 종류 별로 일정한 경향성은 나타나지 않았다. 표피재 촉감은 압축 특성보다는 표면의 평면마찰특성에 영향을 더 크게 받았다. 본 연구에서 제시된 촉감평가법은 향후 제품 개발 시 활용될 수 있을 것으로 기대된다.

Keywords: automotive interior, genuine leather, suede, tactile sensation, tactile meter

본 연구는 산업통상자원부에서 지원하는 2017년도 산업기술혁신사업 감성소재부품 사업화 지원 사업(N0002593)의 연구 수행으로 인한 결과물로 이에 감사 드립니다. 또한, 연구를 위한 아낌없는 조언을 주신 (주)백산 안윤희 이사님께 감사드립니다.

자동차는 이동수단임과 동시에 사용자의 지위, 기호, 취미 및 개성 등을 표현하는 도구로써 현대인들의 생활 필수품이 되었다.1 최근, 자동차는 움직이는 생활공간으로써 거주성, 조종 안정성 및 사용성이 중시되는 물리적 공간에서 사용자의 내면적 감성을 자극하는 심리적 공간으로 개념이 확대되고 있다. 이러한 시대적 요구에 따라 자동차는 개인의 개성과 감각을 드러내는 감성적 차별이 강조되고, 필요(needs) 보다는 욕망(desire)을 담는 심리적 효용성에 가치를 두고 있다.2 과거, 자동차는 복잡하고 다양한 기능적인 특성 개발이 중심적으로 이루어 졌고, 최근까지 자동차의 속도, 마력, 연비와 같은 기능적인 요소들은 공학의 발전과 더불어 크게 향상되었다. 하지만, 기업들의 경쟁적인 기능 개발로 기능적 제품의 차별성은 점차 줄어들었고, 플라스틱, 나무, 금속, 가죽 등과 같은 다양한 재료를 인테리어에 적용함으로써 자동차의 감성품질을 향상시키기 위한 노력들이 활발하게 진행되고 있다.3,4 이처럼, 시대적 변화와 소비자 구매 트렌드의 변화로 재료의 다양화 및 고급화를 통한 인테리어의 감성품질이 소비자들의 구매를 결정하는 중요한 요소가 되었다.

소비자들의 감성만족을 위하여 일본을 중심으로 감성공학 (Kansei engineering)이 제품의 감성품질 향상을 위해 이용되고 있다. 일본의 나가마치(Nagamachi)에 의해 개발된 감성공학은 인간공학적이고 소비자 중심의 기술로써 소비자의 감성과 욕구를 파악하고, 제품 설계 시 그 결과를 반영하여 제품의 감성품질을 향상시키는 기술이다.5,6 통상적인 감성공학은 소비자들이 제품으로부터 느끼는 감성 형용사들을 수집하고 통계적 분석방법을 이용하여 제품이 나타내는 감성과 물리적 특성과의 연관성을 찾는 방법으로 진행되며, 최근 자동차 및 화장품 산업 등을 중심으로 활발하게 적용되고 있다.7

소비자의 오감을 만족시키는 감성품질 중에서도 제품의 촉감은 매우 중요한 요소이다. 촉각은 인간의 오감 중 개인의 경험과 주관적 요소가 큰 영향을 미치는 감각이다. 제품과 접촉했을 때의 인간이 느끼는 촉감은 그 제품의 고급감, 사용감 및 만족감 등을 결정하기 때문에 감성품질 향상을 위해 필수적으로 고려해야 할 감성 요인이다.3 따라서 제품의 촉감에 관한 연구는 자동차,7,8 화장품,9 포장,10 코팅,11 직물12-14 및 로봇(인공피부)15 등의 산업 분야에서 활발하게 진행되고 있다. 특히, 자동차 내장재는 인체와 가장 오랜 시간 접촉해 있는 부분으로 내장재 표피재의 표면 질감은 자동차의 전체적인 감성품질을 좌우할 수 있는 매우 중요한 요소이다.5 따라서 자동차 내장재의 촉감에 대한 다양한 연구들이 진행되고 있다. Kim 등은4 크래쉬패드 표피재의 촉각적, 시각적 설계특성을 세부적으로 분석하여 감성모델을 개발하였다. Liu 등은7,8 자동차 내장재용 나무, 가죽, 플라스틱 및 금속 소재의 물리적 특성을 측정하고, 이를 촉감 만족도 결과와 비교하여 상관성을 조사하였다. Kim 등은16 피혁의 역학적 특성을 Fuzzy logic을 이용하여 감성용어 값으로 변환하여 자동차 시트의 고급감을 예측하기 위한 신경망 모델(neural network)을 구성하였다. Rhiu 등은17 자동차 내장재의 고급감에 대한 시각, 촉각, 조작성 관련 감성 요소들의 인식을 비교하였다. 그 결과 혁신적인 형상과 윤기있고 부드러운 재질이 고급감의 감성구조에 포함되었으며, 시트 커버가 자동차 시트 고급감에 유의한 영향을 주는 설계변수임을 확인하였다. Yantao 등은18 고분해능 광학 촉감 센서를 이용하여 자동차 내장재용 표피재의 표면 이미지를 랜더링하여 표면질감을 분석하는 방법을 제안하였다. Kim 등은19 자동차 내장재용 가죽의 촉감에 미치는 시각적 영향에 대해 연구하였고, 촉감에는 재료의 표면형상과 같은 시각적인 특성도 영향을 미친다는 것을 확인하였다.

일반적으로 자동차 내장재용 표피재로는 가죽과 섬유가 주로 적용된다. 특히, 천연가죽은 주로 고급 차종에 적용되며 질감이 부드럽고 편안한 승차감을 주기 때문에 고품격을 추구하는 소비자의 증가로 사용량이 점차 증가하고 있다.20,21 천연가죽 중 가장 대표적인 것이 커렉티드 그레인(corrected grain)인데, 일반 등급의 천연가죽으로 보통 등급의 자동차 시트에 사용되고 있다. 커렉티드 그레인은 벌레에 물렸거나 흉터가 생긴 가죽 표면을 연마하는 버핑(buffing) 과정을 거친후 인위적으로 색을 입히고 주름을 잡아 소가죽 무늬를 집어넣어 제작된다. 고급차에 적용되는 높은 등급의 천연가죽으로는 세미아닐린(semi-aniline)과 나파(nappa)가 있다. 세미 아닐린은 소가죽 표면의 질감을 유지하면서 내구성을 위해 얇은 코팅 혼합기법을 사용한 가죽이다. 나파는 금속(크롬)이나 황산염으로 가죽을 다듬은 공법을 말하며, 최소한의 버핑과 염료를 사용해 가죽 본연의 느낌을 살리고 내구성 또한 뛰어난 것이 특징이다.22,23

‘알칸타라(Alcantara)’ 제품은 인조가죽 소재의 하나로써 천연가죽을 모사하기 위해 제조된 부직포 스웨이드이다. 알칸타라는 매우 부드러운 촉감을 나타내 자동차 내장 재료로 각광받고 있다. 알칸타라는 폴리에스테르 및 폴리우레탄 등을 이용해 제조되며, 비싼 제조 단가 때문에 프리미엄 자동차에 주로 사용되고 있다.22,24,25

직물 등 천 소재 또한 자동차 시트를 중심으로 다양하게 적용되고 있다. Eom1 등은 글로벌 자동차 브랜드의 카시트 사례를 조사·분석하여 인테리어 고급화를 위한 카시트의 디자인 개발 방향을 제시하였다. 그들의 연구에서 글로벌 자동차 브랜드 시트 커버 소재는 고급차종의 경우 천연가죽과 스웨이드가 주로 적용되었고, 알칸타라와 같은 인조 스웨이드의 적용도 주목할만 하였다. 이처럼, 다양한 표피재를 활용하여 내장부품의 감성품질을 향상시키기 위해 노력하고 있다. 촉감은 재료 표면을 터치했을 때 발생하는 마찰과 압축 특성에 영향을 받는다. Elleuch 등은26 사람 피부와 TPU 등의 탄성 재료의 압축 및 마찰 시험을 통해 피부의 탄성 및 촉감거동을 분석하였고, 그 결과 피부는 압축 및 마찰시험에서 지배적인 탄성 거동을 나타냈다. 일본 화장품 제조 회사인 시세이도사에서 화장품을 피부에 바를 때 손가락과 피부의 마찰 거동에 관한 연구를 위해 표면의 평면마찰을 정량화할 수 있는 촉감평가기를 고안하였다.27

제품개발 시 성능 목표를 정해야 한다. 주관적인 정성적 목표보다는 객관적인 정량적 목표 설정이 요구된다. 그러나 감성분야의 경우 정량적 목표 설정이 어렵다. 이를 위해 본 연구에서는 자동차 내장재용 표피재의 정량적 촉감 평가법을 제시하고 재질별 차이점을 분석하였다.

재료. 자동차 내장재용 표피재로 사용되는 천연가죽, 스웨이드 및 직물을 촉감평가를 위해 사용하였다. 천연가죽은 최고급 등급으로 세미아닐린, 고급 등급으로 나파 및 일반 등급으로 색상이 다른 3종류의 커렉티드 그레인을 사용하였다 (커렉티드 그레인1: 다크그레이, 커렉티드 그레인2: 베이지, 커렉티드 그레인3: 그레이). 스웨이드는 부직포형 스웨이드로 알칸타라(Alcantara, Alcantara S.p.A)와 라모스(Lamous, Asahi Kasei), 환편형 스웨이드로 로젠(Rosen, KOREA MICRO FIBER)을 사용하였다. 직물은 자동차 내장재용 직물((주)비피텍스)을 사용하였다.

평면마찰 평가. 천연가죽, 스웨이드 및 직물 표피재의 평면마찰 평가는 본 연구에서 고안된 촉감평가기를 통해서 이루어졌다. 촉감평가기는 X, Y, Z 3축 로드셀을 통해 X, Y 양방향의 평면마찰 및 수직하중을 동시에 측정할 수 있는 촉감평가기(HEIDON Type 33, SHINTO Scientific)에 일정 하중, 속도 및 방향을 컨트롤할 수 있는 지그를 결합하였다. 기존 마찰평가기는 한 방향의 마찰만을 평가할 수 있는데 반해, 본촉감평가기는 X, Y 양 방향의 평면마찰을 가해진 하중 하에서 동시에 측정할 수 있기 때문에 재료 표면의 실질적인 평면마찰을 정량화할 수 있다. 평가는 샘플을 부착판에 부착한후, 일정 하중 및 속도 조건으로 스테이지 위에서 샘플을 원방향으로 슬라이딩하여 평면마찰계수를 측정한다(Figure 1). 평면마찰평가는 샘플 크기 40 mm×40 mm, 하중 0.5/1/2 N 및 sliding speed 5/7.5/10 mm/s에서 실시하였다.

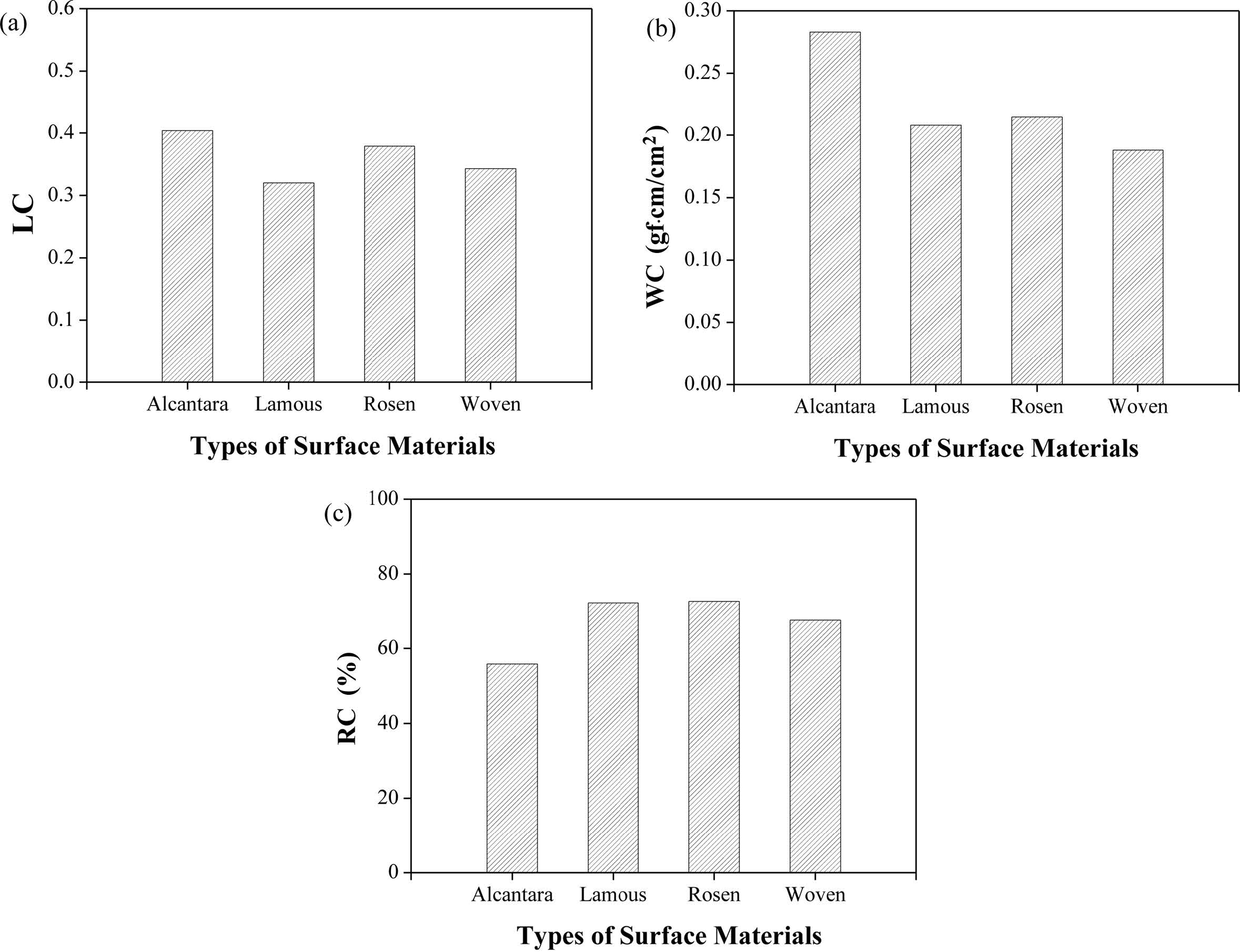

압축특성 평가. 표피재의 압축 특성은 가와바타 측정 시스템(KES-F 압축 시험)을 이용하였다.28 50 mm×50 mm 크기의 샘플을 2 cm2의 압축 면적을 가진 압축판을 이용하여 최대 하중 1 N까지 0.02 mm/s의 속도로 압축하였고, 최대 하중 이후에 이완 과정을 거쳤다. KES-F 압축 시험을 통해 LC(linearity of compression curve, 압축 직진성), WC(compressive energy, 압축 에너지) 및 RC(compressive resilience, 압축 회복성)를 측정하였다.

|

Figure 1 Tactile meter. |

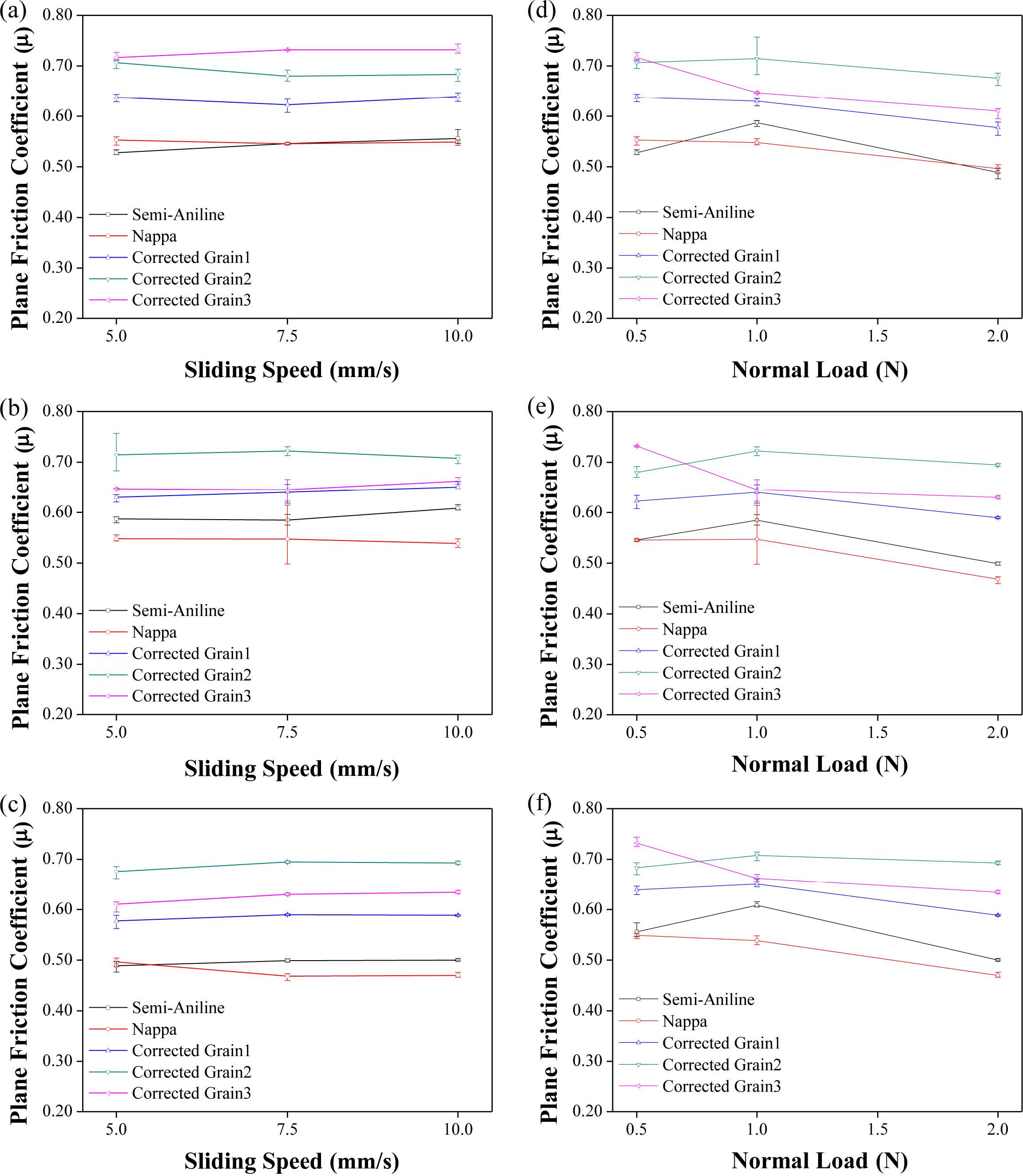

평면마찰 평가. Figure 2는 천연가죽인 세미아닐린, 나파 및 커렉티드 그레인의 평면마찰 평가 결과를 나타낸 것이다. 일정하중에서 속도에 따른 평면마찰 평가 결과 모든 천연가죽의 평면마찰계수는 속도에 따라 큰 변화는 없었다(Figure 2(a), (b), (c)). 반면, 일정 속도에서 하중에 따른 평면마찰평가 결과(Figure 2(d), (e), (f)) 천연가죽의 평면마찰계수는 하중에 따라 증가 또는 감소하였다. 따라서 천연가죽의 평면마찰계수는 속도에 의한 영향은 미미하고 하중에는 영향을 받는다는 것을 알 수 있다. 세가지 천연가죽 종류별로 평면마찰계수를 비교해보면, 세미아닐린과 나파가 커렉티드 그레인에 비해 낮은 평면마찰계수를 가짐을 확인할 수 있다. 즉, 고급 등급인 세미아닐린과 나파는 일반 등급의 커렉티드 그레인보다 부드러운 촉감을 나타냄을 알 수 있다.

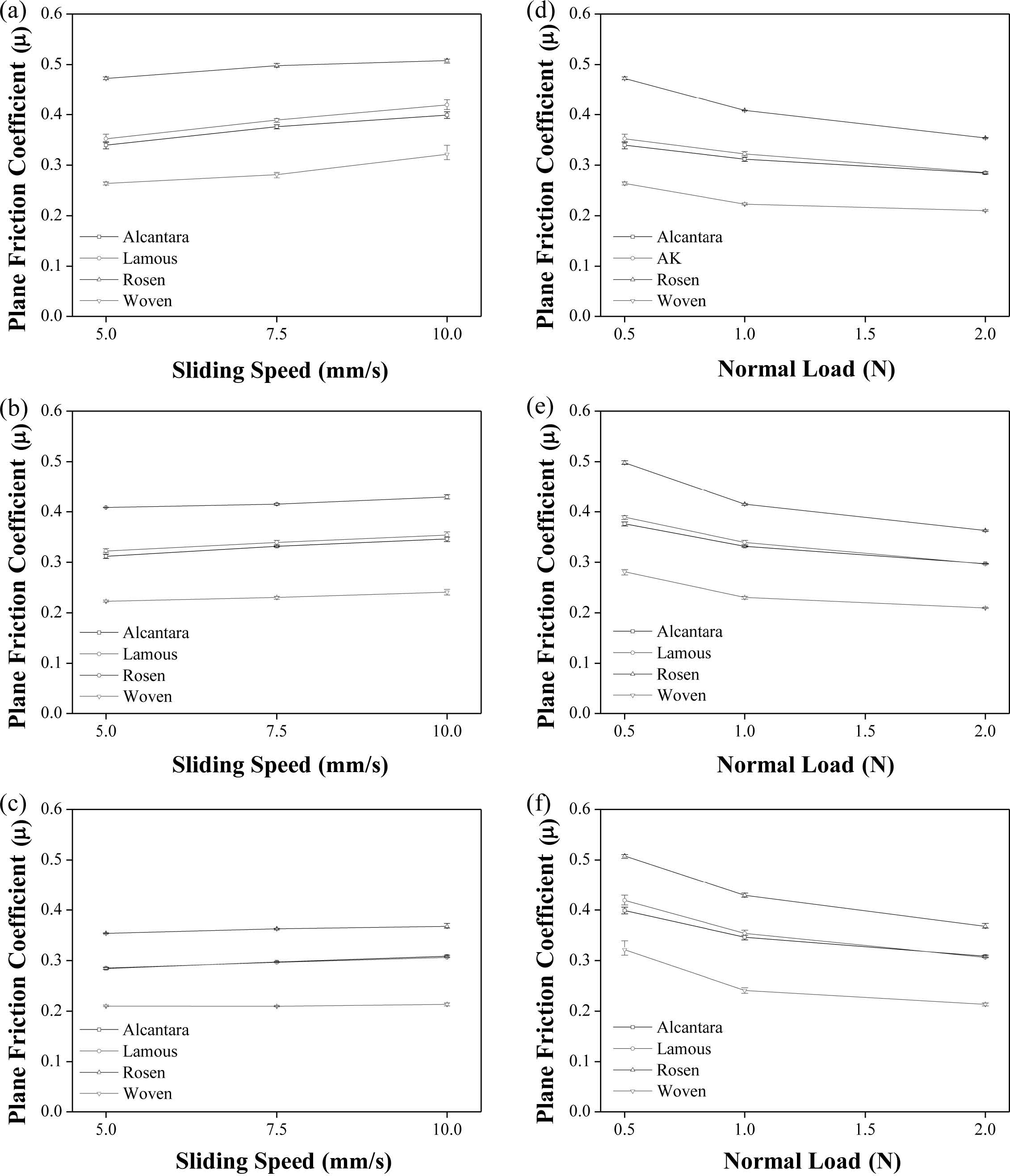

Figure 3은 스웨이드 및 직물의 평면마찰 평가 결과이다. Figure 3(a), (b), (c)에서, 일정하중에서 속도가 증가함에 따라 스웨이드 및 직물의 평면마찰계수는 약간 증가하는 경향을 보였지만, 일정속도에서 하중에 따른 평면마찰 평가 결과 (Figure 3(d), (e), (f)) 평면마찰계수는 하중이 증가할수록 감소하는 경향을 확인할 수 있다. 스웨이드 및 직물의 평면마찰계수는 속도에 의한 영향도 있지만, 하중의 영향이 더 크게 나타났다. 스웨이드와 직물을 비교해 보면, 직물의 평면마찰계수는 3가지 종류의 스웨이드에 비해 낮은 평면마찰계수를 보임을 알 수 있다. 스웨이드의 경우 환편형인 로젠이 가장 높은 평면마찰계수를 나타냈고, 부직포형인 알칸타라와 라모스는 로젠보다 낮은 평면마찰계수를 보였다. 따라서 로젠에 비해 알칸타라와 라모스는 더욱 부드러운 촉감을 나타냄을 확인할 수 있다. 따라서 부직포형 스웨이드 제품에서 더욱 부드러운 촉감을 가지는 것을 알 수 있다.

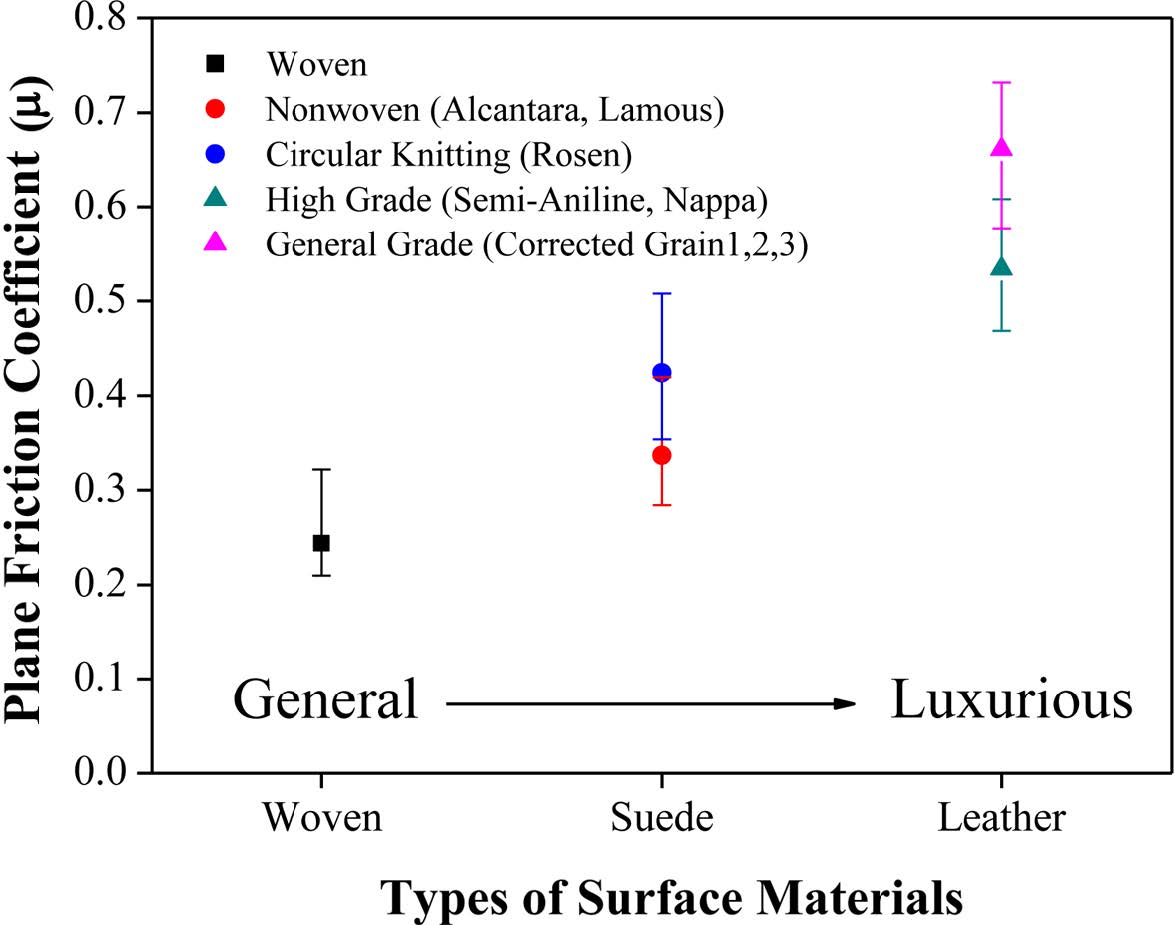

Figure 4는 표피재 재질별 평면마찰계수의 범위를 나타낸 것이다. 천연가죽, 스웨이드 및 직물 표피재 중에서 천연가죽이 가장 높은 평면마찰계수 범위를 나타냈고, 스웨이드는 천연가죽보다는 낮은 평면마찰계수 범위를 가졌으며, 직물의 경우 3가지 표피재 재질 중 가장 낮은 평면마찰계수 범위를 보였다. 고급 표피재 재질일수록, 즉 가죽, 스웨이드, 직물의 순으로 평면마찰계수가 크게 나타났고, 주목할만한 것은 동일 재질에서는 고급 등급이 일반등급보다 낮은 평면마찰계수를 보였다.

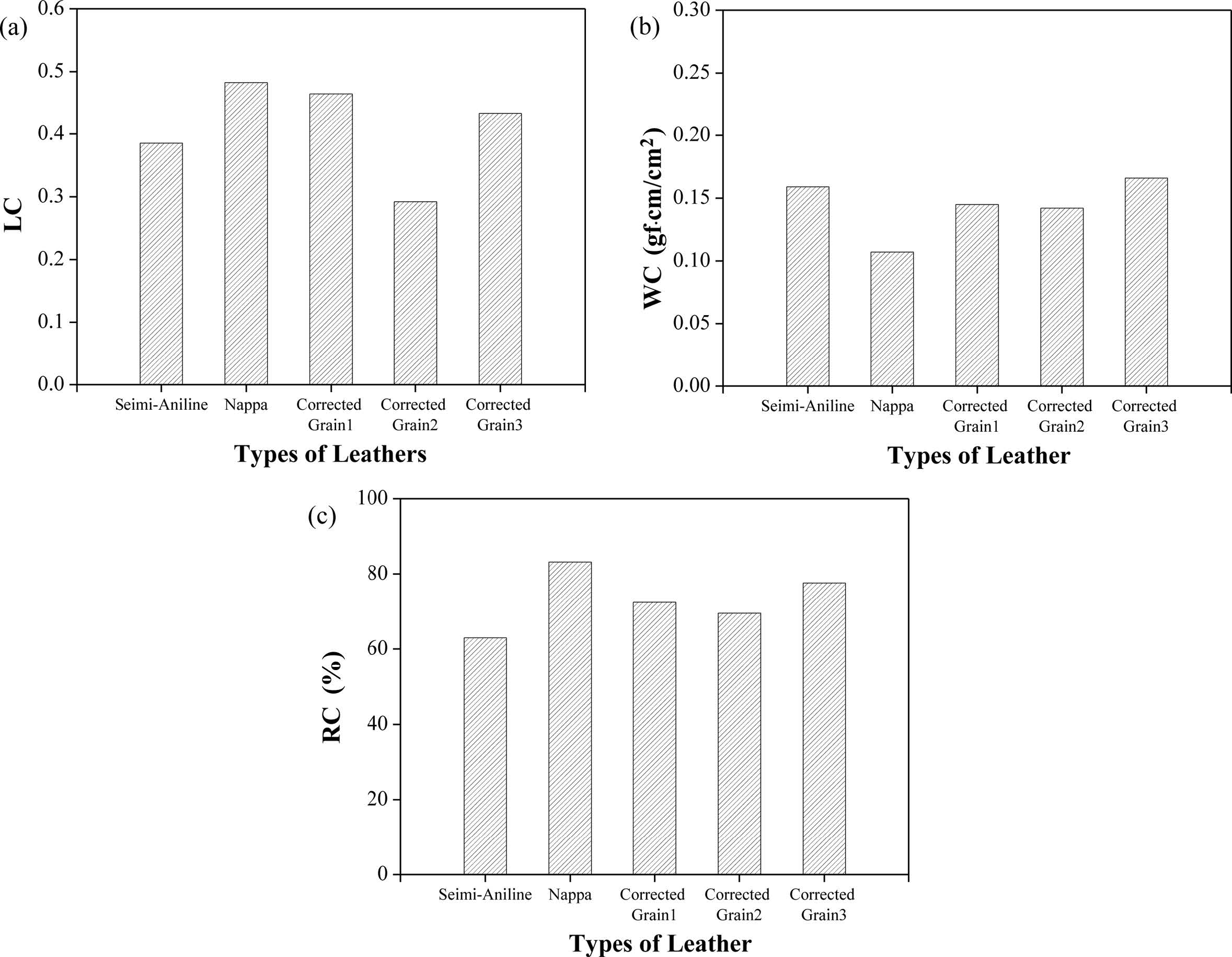

압축 특성 평가. Figure 5는 천연 가죽의 KES-F 압축 시험 결과를 나타낸 것이다. LC는 압축 곡선의 직선성을 나타내는 것으로 1에 가까울수록 표피재는 뻣뻣한(rigid) 특징을 나타낸다. 천연가죽의 LC 결과를 살펴보면(Figure 5(a)), 나파가 가장 높은 LC를 나타냈고, 세미아닐린은 다른 가죽 대비 중간 정도의 LC를 가졌다. 커렉티드 그레인 3종류의 경우 커렉티드 그레인2가 모든 천연가죽 중에서 가장 낮은 LC를 나타냈고, 커렉티드 그레인1과 3은 나파와 비슷한 높은 LC를 가졌다. 따라서 가죽의 LC는 등급에 따른 경향성이 없었다. Figure 5(b)는 천연가죽들의 WC를 나타낸다. WC는 압축과정에서의 가해진 에너지로 높은 값을 나타낼수록 재료는 탄력적이라 해석할 수 있다. Figure 5(c)는 천연가죽의 RC 결과를 나타낸 것이다. RC는 표피재의 탄성을 나타내는 척도로 압축 후의 회복성과 관련된 지표이다. WC와 RC도 LC와 마찬가지로 등급별로 경향성은 나타나지 않았다.

Figure 6는 스웨이드 및 직물의 KES-F 압축 시험 결과이다. 스웨이드 및 직물의 LC 결과를 살펴보면(Figure 6(a)), 알칸타라가 가장 높은 LC를 보여 스웨이드 중 가장 뻣뻣했다. 그 다음으로 로젠, 라모스 순으로 LC는 작았으며 라모스가 가장 부드러움을 알 수 있다. 스웨이드와 직물의 LC는 차이가 미미하고 부직포 타입과 환편형 타입의 스웨이드도 비슷한 결과를 보였다. Figure 6(b)는 스웨이드 및 직물의 WC를 나타낸 것이다. 알칸타라의 WC는 스웨이드 중 가장 높았고 가장 탄력감이 높은 것을 알 수 있다. 라모스와 로젠의 WC는 비슷했고 알칸타라보다는 낮았다. 따라서 이 들은 알칸타라보다 탄력감이 덜함을 알 수 있다. 스웨이드 및 직물의 RC는 Figure 6(c)에 나타내었다. 라모스와 로젠의 RC는 비슷했고 알칸타라보다는 높았다. 따라서 라모스와 로젠의 탄성이 알칸타라보다 더 높은 것으로 나타났다. WC(Figure 6(b))와 RC(Figure 6(c))도 LC와 마찬가지로 재질별, 스웨이드 타입별 차이를 보이지 않았다.

|

Figure 2 Plane friction coefficients of genuine leathers as a function of sliding speed and normal load, the condition of measurement being normal loads of (a) 0.5 N; (b) 1 N; (c) 2 N; sliding speeds of (d) 5 mm/s; (e) 7.5 mm/s; (f) 10 mm/s. |

|

Figure 3 Plane friction coefficients of suedes and woven as a function of sliding speed and normal load, the condition of measurement being normal loads of (a) 0.5 N; (b) 1 N; (c) 2 N; sliding speeds of (d) 5 mm/s; (e) 7.5 mm/s; (f) 10 mm/s. |

|

Figure 4 Comparison of plane friction coefficients by surface materials. |

|

Figure 5 Results of (a) LC; (b) WC; (c) RC of genuine leathers. |

|

Figure 6 Results of (a) LC; (b) WC; (c) RC of suedes and woven. |

본 연구에서 자동차 내장재용 표피재의 촉감평가를 위해 새로운 평가법을 고안하였다. 재료의 촉감은 재료의 마찰 특성과 압축 특성에 영향을 받는다. 따라서 일정 하중 및 속도하에서 X, Y 양 방향의 평면마찰을 동시에 정량화할 수 있는 촉감평가기를 고안하여 재료 표면의 실질적인 평면마찰을 정량화하였고, 재료의 압축 특성은 가와바타 측정 시스템 (KES-F) 압축 시험을 이용해 평가하였다. 촉감평가기를 이용한 표피재의 평면마찰특성 평가결과, 고급 표피재 재질일수록 평면마찰계수가 컸고, 동일 재질에서는 고급 등급이 일반등급보다 평면마찰계수는 작았다. 그러므로 고급감을 정량적으로 평가할 때 재질의 종류와 등급을 동시에 고려해야 한다. 한편, 압축특성 평가 결과, 표피재 재질, 종류별로 일정한 경향성은 나타나지 않았다. 표피재의 촉감은 압축특성 보다는 표면의 평면마찰특성에 영향을 더 크게 받았다. 본 연구에서 제시된 촉감평가법은 향후 신규 제품의 개발 시 활용될 수 있을 것으로 기대된다.

- 1. K. H. Eom and H. J. Kim, Korea Digital Design Council, 13, 678 (2013).

- 2. K. Lee and H.-J. Jin, Korean Soc. Basic Design Art, 9, 633 (2008).

- 3. N. C. Park and S. W. Jeong, Korean J. Sci. Emot. Sensibil., 16, 157 (2013).

- 4. H. Kim and J. M. Ku, Eromonomics Soc. Korea, 10, 242 (2010).

- 5. M. Nagamachi, Int. J. Ind. Ergon., 15, 3 (1995).

- 6. M. Nagamachi, Appl. Ergon., 33, 289 (2002).

-

- 7. X. Liu, Z. Yue, Z. Cai, D. G. Chetwynd, and S. T. Smith, Meas. Sci. Technol., 19, 084007 (2008).

-

- 8. X. Liu, M. K. Chan, B. Hennessey, T. Rübenach, and G. Alay, J. Physics: Conference Series, IOP Publishing, Vol 13, p 357 (2005).

-

- 9. C. J. Barnes, T. H. C. Childs, B. Henson, and C. H. Southee, Wear, 257, 740 (2004).

-

- 10. F. Shao, X. J. Chen, C. J. Barnes, and B. Henson, Proc. Inst. Mech. Eng., Part H: J. Eng. Med., 224, 97 (2010).

- 11. A. Mirabedini, M. Mohseni, and B. Ramezanzadeh, Progr. Org. Coat., 76, 1369 (2013).

-

- 12. F. Philippe, L. Schacher, D. C. Adolphe, and C. Dacremont, Text. Res. J., 74, 1066 (2004).

-

- 13. A. Giboreau, S. Navarro, P. Faye, and J. Dumortier, Food Qual. Prefer., 12, 311 (2001).

-

- 14. M. A. Darden and C. J. Schwartz, Wear, 267, 1289 (2009).

-

- 15. Y. Nonomura, T. Fujii, Y. Arashi, T. Miura, T. Maeno, K. Tashiro, Y. Kamikawa, and R. Monchi, Colloids Surf. B: Biointerfaces, 69, 264 (2009).

-

- 16. J.-Y. Kim, C.-J. Lee, A.-N. Kim, and C.-H. Lee, Korea J. Sci. Emot. Sensibil., 12, 77 (2009).

- 17. I.-S. Rhiu, J.-H. Lee, J.-B. Song, and M. H. Yun, Eromonomics Soc. Korea, 10, 229 (2010).

- 18. Y. Shen, C. A. Pomeory, N. Xi, and Y. Chen, in Intelligent Robots and Systems, 2006 IEEE/RSJ International Conference on, IEEE, 3773 (2006, October).

- 19. W. J. Kim, G. W. Shin, J. H. Lee, Y. S. Lee, and M. H. Yun, in Industrial Engineering and Engineering Management (IEEM), 2016 IEEE International Conference on, IEEE, 272 (2016, December).

- 20. D. J. Back, KR. Patent 10-1223289 (2013).

- 21. K. Kang, M. J. Yun, W. J. Kim, and E. C. Shin, KR. Patent 10-1361393 (2014).

- 22. “Alcantara”, The Chosun Ilbo, 2017.11.22. http://biz.chosun.com/site/data/html_dir/2017/11/21/2017112102282.html#csidx1b467ff936e89c0a363968121e58f50.

- 23. “Nappa”, Renault Samsung Blog, 2015.07.08. http://blog.renaultsamsungm.com/679.

- 24. “Alcantara”, Auto Times, 2017.05.11. http://autotimes.hankyung.com/apps/news.sub_view?nkey=201705101820501.

- 25. C.-H. Hong, K.-Y. Jeong, S.-H. Lee, J.-H. Jeong, J.-H. Kim, and E.-S. Jeong, The Korean Society of Automotive Engineers Annual Conference Proceedings, 1483 (2008).

- 26. K. Elleuch, R. Elleuch, and H. Zahouani, Polym. Eng. Sci., 46, 1715 (2006).

-

- 27. I. Akira and N. Akira, J. Soci. Cosmet. Chem. Japan, 43, 171 (2009).

- 28. S. Kawabata and M. Niwa, Int. J. Cloth. Sci. Technol., 3, 7 (1991).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(1): 77-84

Published online Jan 25, 2019

- 10.7317/pk.2019.43.1.77

- Received on Jul 22, 2018

- Revised on Aug 26, 2018

- Accepted on Oct 2, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Jeong Seok Oh

-

Department of Materials Engineering and Convergence Technology, ERI, Gyeongsang National University, 501 Jinju-daero, Jinju 52828, Korea

- E-mail: ohjs@gnu.ac.kr

- ORCID:

0000-0003-3163-4826

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.