- Study on the Micro-Bonding Test Droplet Fabrication Method of PP-GF Fiber Reinforced Thermoplastic Composites

Sanghoon Kim, Chanhyeok Um, Youn Ki Ko, Pyoung-Chan Lee, Chulhyun Park*, and Jin Uk Ha†

Lightweight Material R&D Center, Korea Automotive Technology Institute, Cheonan-si, Chungnam 31214, Korea

*R&D Center, Large Co., Ltd., Dalsung-gun, Daegu 43023, Korea- PP-GF 섬유강화 열가소성 복합재료의 미소접합시험 액적 제작법 연구

자동차부품연구원 경량화소재연구센터, *(주)라지

In this study, a new analytical method for improving inaccurate data due to the thermal degradation from the interfacial shear strength (IFSS) between fiber and resin of micro-bonding test was investigated. In order to minimize thermal degradation and obtain the symmetry of the droplet, a new type of melting method was introduced using a device made with modified hot plate. Polypropylene as a test resin and glass fiber as a fiber were used. Optimum embedded time was compared and confirmed with different melting devices, temperatures, and exposure times. Furthermore, interfacial strength and energy release rate were compared and calculated by operating micro-bonding test. Droplet produced under the inert atmosphere and optimum embedded time of 300 ℃ showed the highest adhesion strength. In addition, specimen prepared under the air and heating time of 1.5 min produced optimum droplet.

본 연구에서는 미소접합시험을 이용한 섬유와 수지사이의 계면전단강도(interfacial shear strength: IFSS) 측정시 열분해로 인해서 부정확한 데이터를 개선할 수 있는 새로운 분석법 연구를 수행하였다. 열분해를 최소화하고 액적의 대칭성을 확보하기 위하여 핫플레이트를 변형하여 제작한 장비를 이용하여 새로운 형태의 용융방식을 도입하였다. 시험수지로는 폴리프로필렌을, 섬유는 유리섬유를 사용하였다. 액적 용융 장비, 온도, 시간 조건에 따라 액적을 만들어서 최적함침시점을 확인하였다. 또한 미소접합시험을 진행하여 계면전단강도와 에너지해방률을 비교 분석하였다. 그 결과, 불활성 분위기와 최적함침시점 300 ℃에서 제작한 액적이 일반적으로 우수한 접착 특성을 보였다. 또한 공기 중에서 약 1.5분의 제작시점에서 최적화된 액적을 확인하였다.

Keywords: thermal degradation, interfacial shear strength, energy release rate, droplet

본 논문(연구)는 산업통상자원부 산업핵심기술 개발 사업(10060281)의 지원으로 수행된 결과임.

최근 환경 문제의 다양한 이슈가 발생하고 있으며, 이를 극복하기 위한 에너지 절약 방안들이 대두되고 있다. 자동차 산업에서는 이러한 환경 문제를 해결하기 위하여 차량 경량화 연구가 수행되고 있다. 엄격한 배기가스 법안과 소비자의 연비 개선 요구에 대하여 자동차 제조업체들은 경량화로 대응하고 있으며, 이에 따라 섬유강화복합재료(fiber reinforced composite: FRC)가 적용된 자동차 부품의 개발이 꾸준히 증가하고 있다.1 이러한 현상은 배터리로 인하여 차량의 중량증가가 불가피한 전기자동차의 경우에는 보다 중요하게 고려되고 있으며, 경량화에 대한 필요성을 보다 증가시키고 있다.2

섬유강화복합재료에서 기지재료인 고분자 수지는 하중을 골고루 분산시킬 뿐만 아니라 전달된 하중을 섬유로 전달하는 역할을 한다. 섬유에 균일한 하중을 전달하기 위해서는 섬유와 수지 계면간의 높은 접착력이 필수적이다. 또한 복합소재를 적용하여 차량을 가볍고 튼튼하게 만들기 위해서도 차체에 쓰이는 소재의 비강도 및 인성은 특히 고려되어야 한다. 섬유강화복합재료에서 상기 특성은 강화재와 기지재료 사이의 계면 특성에 매우 큰 영향을 받을 수 있기 때문에 이를 향상하기 위한 다양한 연구가 수행 중에 있다.3 또한 섬유강화복합재료의 경우 수지와 섬유가 높은 계면 접착력을 가질 경우 계면균열의 전파를 감소시킬 수 있으며, 진동 에너지를 흡수하는 능력이 뛰어나 높은 진동 감쇠 성능을 갖는다.4 따라서 섬유와 고분자 수지 사이의 계면 특성은 섬유강화복합재료의 물성에 직접적인 영향을 미친다고 할 수 있다.

섬유강화복합재료의 물성과 나아가 부품 신뢰성의 중요 영향인자인 이종 재료 사이의 계면은 물리적, 화학적으로 규명되어야 할 필요가 있다. 계면전단강도(interfacial shear strength:IFSS)는 섬유와 고분자 수지 사이의 접착력을 파악할 수 있는 척도로써 사용될 수 있다. 계면전단강도를 측정할 수 있는 시험법에는 크게 미소 크기의 단일섬유(single fiber)에 의한 평가 방법과 거시적 크기의 적층판(laminate)에 의한 평가방법으로 구분된다.5 단일섬유 평가법에는 미소접합 시험(micro-bonding test), 단일섬유 압출시험(single fiber push-out test), 단일섬유 인출시험(single fiber pull out test), 섬유다발인출시험(fiber bundle pull out test), 단일섬유 분열시험(single fiber fragmentation test) 등이 있으며, 본 연구에서는 미소접합 시험을 진행하였다.

미소접합 시험법은 Miller에6 의해 개발되었으며, 이전의 단일섬유 인출시험 대비 작은 직경을 가진 섬유에도 적용할 수 있는 개선된 방법으로 시료 제작이 비교적 간단하면서도 기계적으로 정확한 시험법이다. 액적(droplet)을 시험편으로 사용하며 시험을 진행할 때 섬유 양쪽으로 액적의 동일한 지점에 하중을 가하여야 정확한 데이터를 획득할 수 있다. 이를 위해서는 액적을 만드는 과정에서 섬유를 기준으로 액적이 정확한 대칭을 이루어야 하며 이러한 시점을 액적의 최적함침시점(optimum embedded point)이라고 한다.

열경화성 수지의 경우 상온에서 경화가 가능하기 때문에 시료를 만드는 과정에서 액적을 형성하는데 문제가 없지만, 열가소성 수지의 경우 고온[PE(100 ℃)~PEEK(400 ℃)]에서 용융하여 액적을 형성해야 하기 때문에 정확한 형태의 시료를 제작하는데 어려움이 있다. 현재 복합재료 분야에서 미소접합 시험법이 여러 방면으로 적용되고 있는 추세이지만, 열가소성 수지에 대한 정량화 되어있는 시료 제작법은 다소 미흡한 상태이다.

일반적으로 공기 중에서 액적을 제작할 경우, 산화 및 열분해 현상이 일어나게 되고 이는 열가소성 복합재료에서 섬유와 기지재료 사이의 계면 특성에 영향을 주는 중요한 요인으로 알려져 있다. 섬유의 물리적/화학적 산화 표면처리에 따라 계면전단강도가 증가할 수는 있으나 이는 짧은 시간의 산화처리에 대해서만 한정된다.7

다양한 크기의 액적이 동일한 열부하를 받을 경우, 액적의 크기가 작을수록 더 높은 열 산화 및 분해를 일으킬 수 있다.8 액적의 크기가 작을수록 상대적으로 표면에서 계면으로의 열전달이 빠르기 때문에 계면 특성이 악화될 수 밖에 없기 때문이다. 메니스커스(meniscus) 부위의 경우 액적 내에서 너무나 작은 부위를 차지하고 있기 때문에 액적 중심부보다 훨씬 높은 열부하를 받게 된다. 열가소성 수지의 경우 열분해에 대해서 상당히 취약한 성질을 가지고 있으며 이에 따라 계면전단강도 데이터 분산의 원인이 되기 때문에 열분해를 최소화하는 것이 필요하다.

따라서 본 연구에서는 부정확한 데이터와 높은 분산율의 원인이 되는 열분해를 최소화하고 액적의 대칭성을 확보하기 위해서 핫플레이트를 이용한 용융방식을 도입하였다. 액적의 최적함침시점을 확인하고 액적 용융 장비, 온도, 시간 조건에 따라 액적을 제작하였으며, 미소접합시험의 결과를 계면전단 강도와 에너지해방률(energy release rate: ERR)을 적용하여 분석하였다.

재료. 본 연구에 사용된 강화재는 E-glass 섬유로 오웬스코닝(Owens Corning)사의 SE4540이다. 필라멘트 직경은 18±2μm이며 열가소성 수지에 적합하게 표면처리된 섬유이다. 기지재료는 SKC사에서 공급받은 필름 형태의 열가소성 플라스틱 폴리프로필렌(polypropylene: PP)이다. 두께는 약 50 μm내외이다. 시료 제작 시 다루기 용이하도록 필름형태의 PP를 사용하였다.

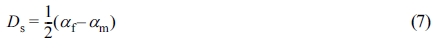

시편준비. 장비에 따른 편차분석을 위한 시편 제작 장비로서 기존 제작장비는 컨벡션 오븐(제이오텍사의 OF-22GW)과 진공오븐(제이오텍사의 OV-11)을 사용하였으며, 새로운 제작방식의 핫플레이트(엠티디아이(MTDI)사, 019-A)는 Figure 1과 같이 자체 구성하였다. 세 장비는 열부하 방식 및 환경의 차이로 인해 본 연구에서 서로 다른 설정온도로 액적을 제작하였다.

실험은 시료 제작 방식에 따라 총 2 종의 실험을 진행하였다. 첫번째 실험의 경우는 GF-PP의 함침 시점을 확인하기 위해서 오븐과 핫플레이트로 비교 평가하였으며, 함침면적 약 17000~20000 μm2(함침길이 약 300~350 μm, 섬유 지름 약 18 μm을 갖는 시료에 대하여)을 갖는 액적을 사용하였다. 오븐을 이용한 시료제작의 경우 240 ℃로 유지되어 있는 오븐에 시료를 넣고 8~16분까지 2분 간격으로, 각 시간마다 5개의 시료를 용융시킨 후 꺼내서 함침시점을 가시적으로 평가하였다. 핫플레이트를 이용한 시편제작 실험은 270 ℃의 온도로 유지되어 있는 핫 플레이트 위에 시료를 옮겨서 14분간 용융시킨 후 꺼내어 함침시점을 확인하였다. 두 실험 모두 시료를 상온에서 감온시켰다.

두번째 실험의 경우는 열분해의 영향과 함침성을 확인하기 위해서 핫플레이트로는 함침시점을 고려하여 액적을 제작하고, 진공오븐으로는 불활성 분위기에서 액적을 제작하여 첫번째 실험과 미소접합 시험 데이터를 비교 분석하였다. 먼저 핫플레이트는 270, 280, 300, 320 ℃에서 최적 함침시점을 고려하여 액적을 제작한다. 진공 오븐을 적용한 실험은 내부에 시료를 넣고 불활성 상태로 만든 후 240 ℃로 승온시켜서 액적을 용융시킨다. 마지막으로 두 실험의 시료에 대해서 미소접합시험을 실시하고 계면전단강도 및 에너지해방률을 비교 평가하였다.

평가이론. 미소접합시험의 결과 분석을 위해서 계면전단강도와 에너지해방률을 적용하였다. 먼저 일반적으로 많이 사용되는 계면전단강도는 미소접합시험을 통해서 측정된 접착하중을 강화재와 기지재료 사이 원통형의 접촉면적에 적용하여 구할 수 있는 수식으로 다음과 같이 나타낼 수 있다.

여기서, τapp는 겉보기 계면전단강도, Fd는 박리하중, le는 함침길이이다. 섬유 지름 및 묻힘길이는 광학현미경(바이먼스사)을 사용하여 100~400 배율에서 측정되었다. 메니스커스를 포함하는 접촉면적은 아주 작기 때문에 정밀한 측정이 필요하다.

겉보기 계면전단강도는 함침면적 내에 일정한 전단하중이 작용한다는 가정 하에 함침면적을 변수로 사용하는 함수로 지금까지 계면 특성을 파악하는데 있어 추정치로써 사용되어 왔다. 그러나 실제 미소접합 시험 시에는, 액적 상부에서는 미소 바이스와 액적 접촉지점에서 응력집중이 발생하고 소재간의 푸아송비(poisson’s ratio) 차이 및 액적 제작시에 발생하는 열잔류응력의 영향으로 주요 파괴요인은 면내전단형(Mode II)이 아닌 개구형(Mode I)에 의해서 파괴가 일어나게된다.9

이에 따라 Scheer과 Nairn 등은9 기존의 변형역학 응력해석(variational mechanics stress analysis)과10 전단지연 응력해석(shear lag model or cox analysis)11 그리고 파괴역학 이론을 결합하여 경계면 균열 파괴에 대한 개구형 에너지해방률을 제안했다.

먼저, 액적을 회전 타원체로 가정할 때의 전체 체적은 다음과 같이 계산된다.

섬유의 체적분율은 다음과 같다.

액적의 체적분율은 다음과 같다.

여기서, Dm은 액적의 직경, rf 및 rm은 섬유와 액적의 반경이다.

섬유 및 액적의 체적분율과 열잔류응력을 포함하는 에너지 해방률은 다음과 같이 계산될 수 있다.

여기서,

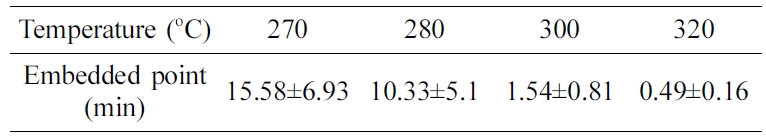

F1c는 에너지 해방률, Ef 및 Em는 축방향 강화재와 기지재료의 탄성계수, αf 및 αm는 섬유와 기지재료의 열팽창계수이다. 에너지 해방률에 필요한 재료의 물성 데이터를 Table 1에 나타내었다.

본 연구에서 기지재료로 사용된 PP는 유리전이온도(Tg)가 실내온도보다 낮기 때문에(-4 ~ -43 ℃) 응력 자유 온도는 실내 온도와 동일하다고 가정한다.12 따라서 ΔT는 0 ℃로 간주하여 열 잔류응력은 없다고 판단하였다.

|

Figure 1 3D model and hot plate system for preparing droplet. |

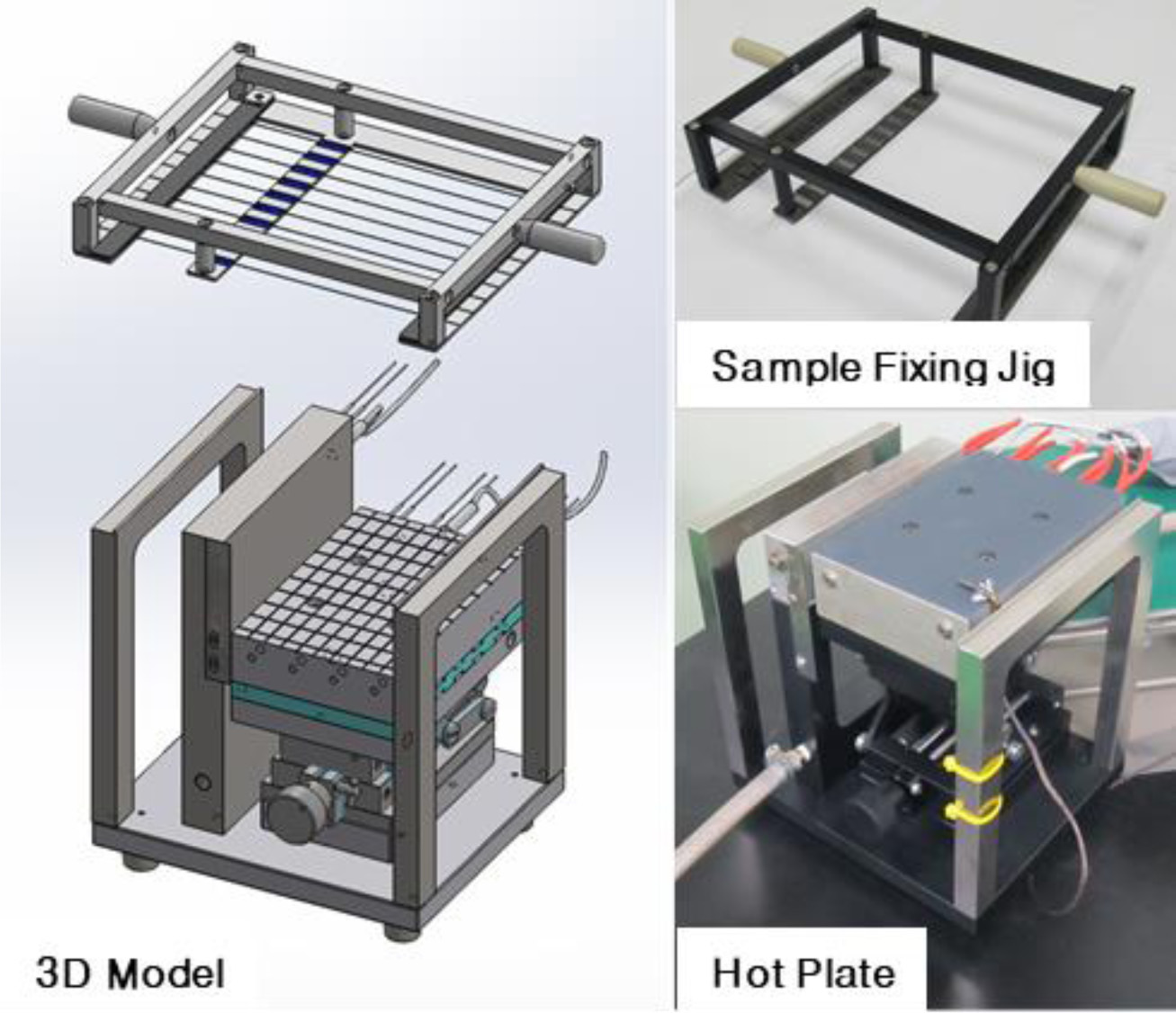

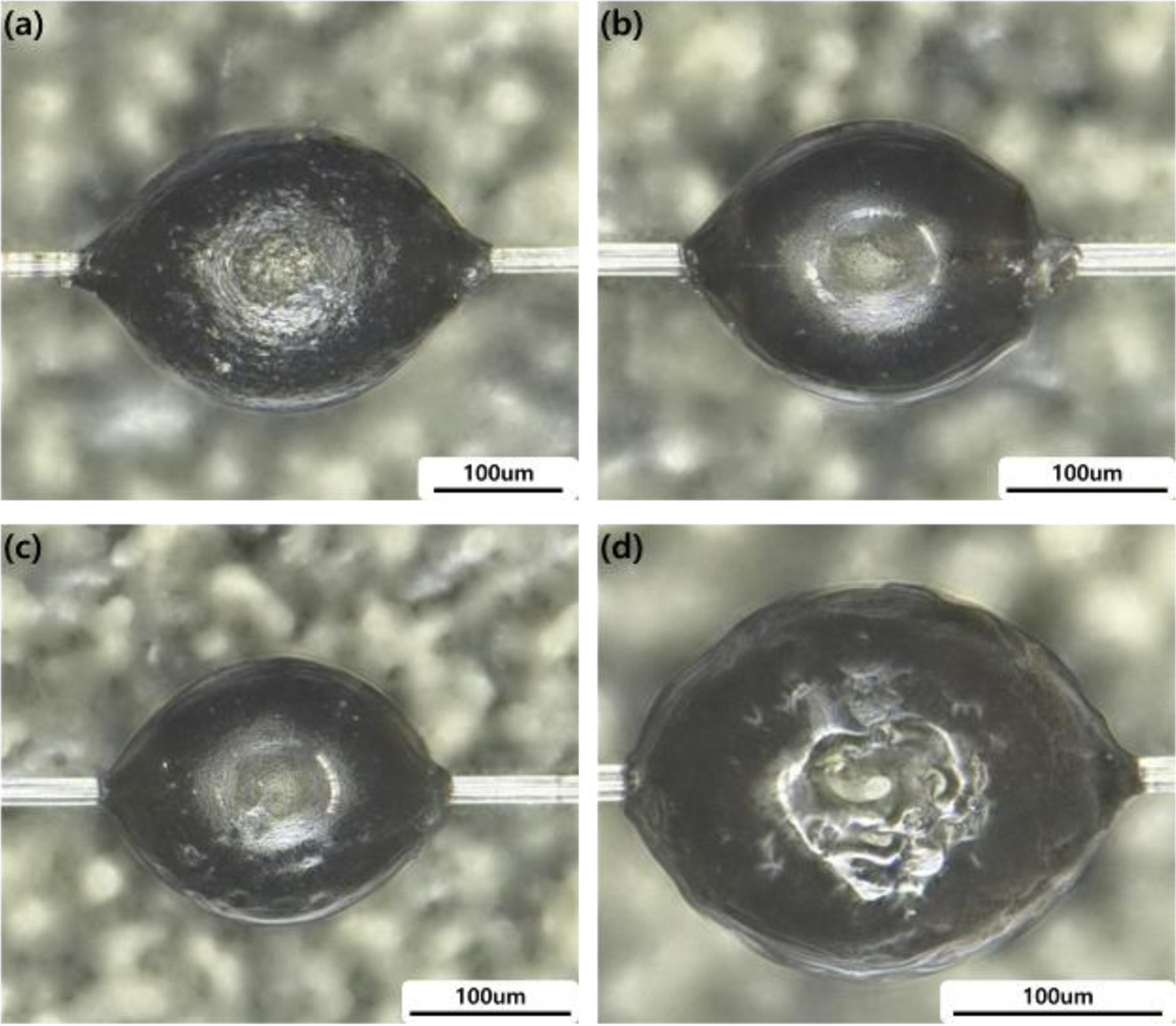

최적 함침시점. 오븐을 이용한 실험의 함침시점 분석 결과에 대한 광학현미경 사진을 Figure 2에 나타내었다. 8분 시점에서는 구형이 형성되지만 섬유를 기준으로 대칭을 이루지못하는 모습을 보이지만 시간이 지남에 따라 14분 시점부터는 섬유를 기준으로 액적과 메니스커스 부위가 대칭을 이루는 모습을 볼 수 있다. 하지만, 16분 액적의 경우 함침시점이 지남으로써 수지가 연소되어 액적이 다소 작아졌으며 메니스커스 부위 또한 길어진 것을 확인할 수 있다. 따라서 수지의 연소가 일어나지 않는 최소한의 열분해를 가지며 완전한 형태의 액적 형상을 띠는 시점을 14분으로 판단하였다.

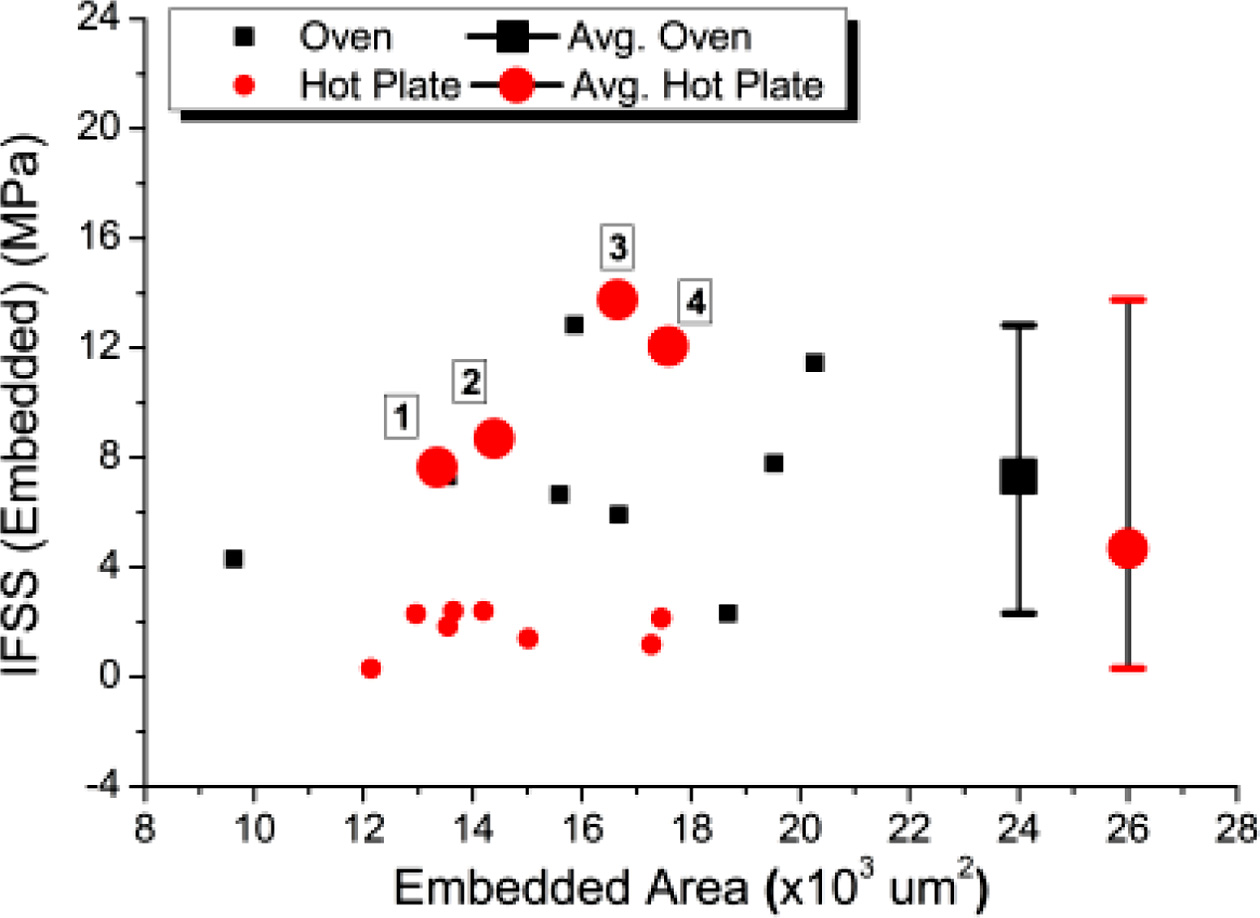

오븐 실험에서 얻어진 액적의 최적 시점을 14분으로 기준을 설정하여 핫플레이트를 적용한 실험의 경우에도 최적시점을 14분으로 고려하였다. 함침면적에 따른 계면전단강도를 오븐실험과 핫플레트 실험을 비교한 결과는 Figure 3에 나타내었다. 오븐으로 용융시킨 시료의 경우 함침면적과 상관없이 계면전단강도가 비교적 넓게 분산되어 있는 것을 볼 수 있다. 반면, 핫플레이트로 용융시킨 시료의 경우 열분해로 인하여 절반 이상의 시료가 0 MPa에 가까운 값을 보였다. 이는 오븐의 승온시간, 서로 다른 제작 방식에 따른 열전달 방법의 차이, 장비 환경에 따른 노출 온도의 차이로 인해서 데이터의 산포가 발생한 것으로 판단된다.

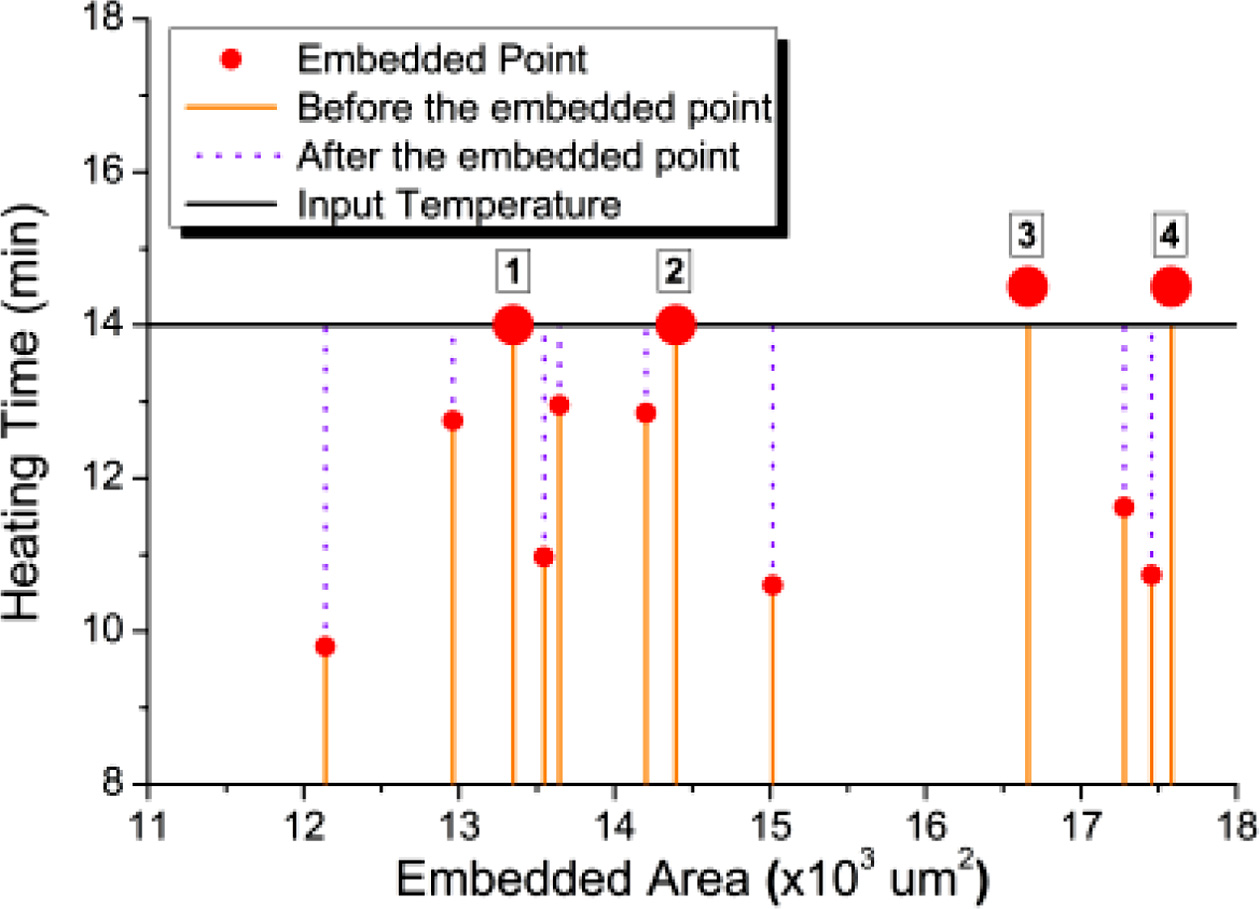

핫플레이트를 이용한 실험에서 함침면적에 따른 함침 시간에 대한 분석 내용을 Figure 4에 나타내었다. 액적의 함침시점과 이전 및 이후로 세 가지 시간조건으로 구분하여 액적이 열에 노출되는 시간과 함침시점의 관계를 알 수 있다. 시료에 열을 가하게 되면 함침 시점 이전까지는 열분해가 진행되지 않다가 함침이 되면 서서히 열분해가 진행되어 계면전단강도가 하락하게 된다. 여기서 알 수 있는 것은 함침시점 전후 짧은 시간에 열분해가 급속히 진행되고 그로 인해 계면전단강도가 하락한다는 것이다. 또한 같은 면적의 액적이라 하더라도 초기에 섬유에 접촉해 있는 면적이 각각 다를 수 있으며, 그에 따라 함침시점도 다를 수 있다는 것을 나타낸다. Figure 3의 IFSS 결과 그래프와 비교해볼 때, 1~4번 시료를 보면 열에 노출된 시간과 함침시점이 거의 일치하므로 계면전단강도 또한 온전한 IFSS 값을 보인다.

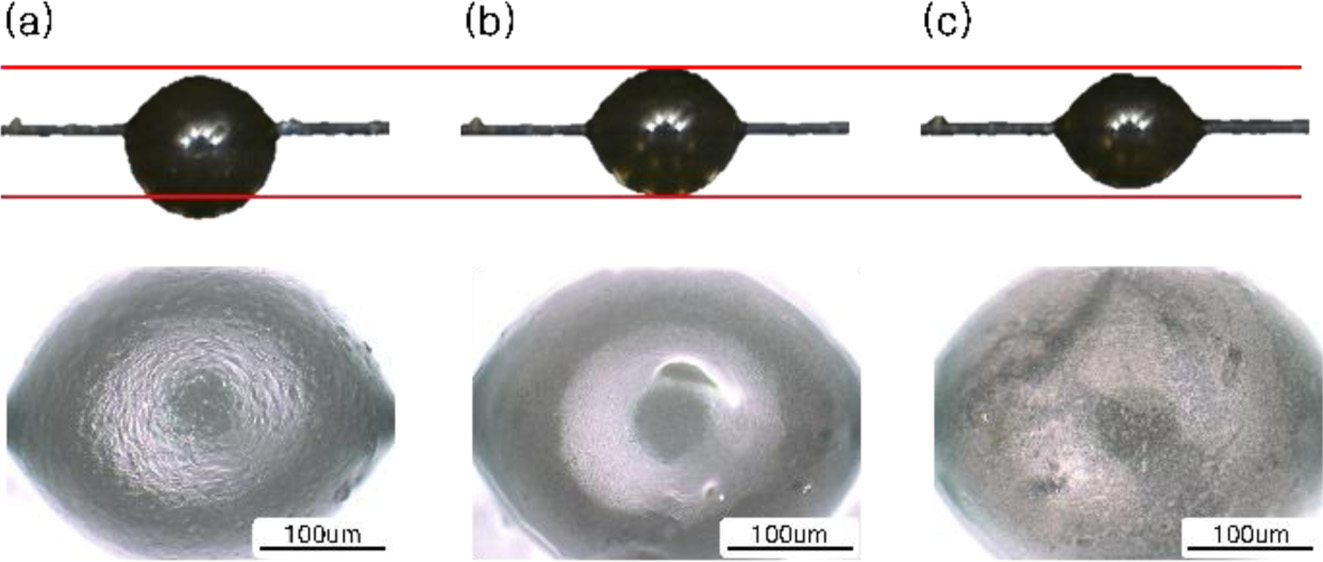

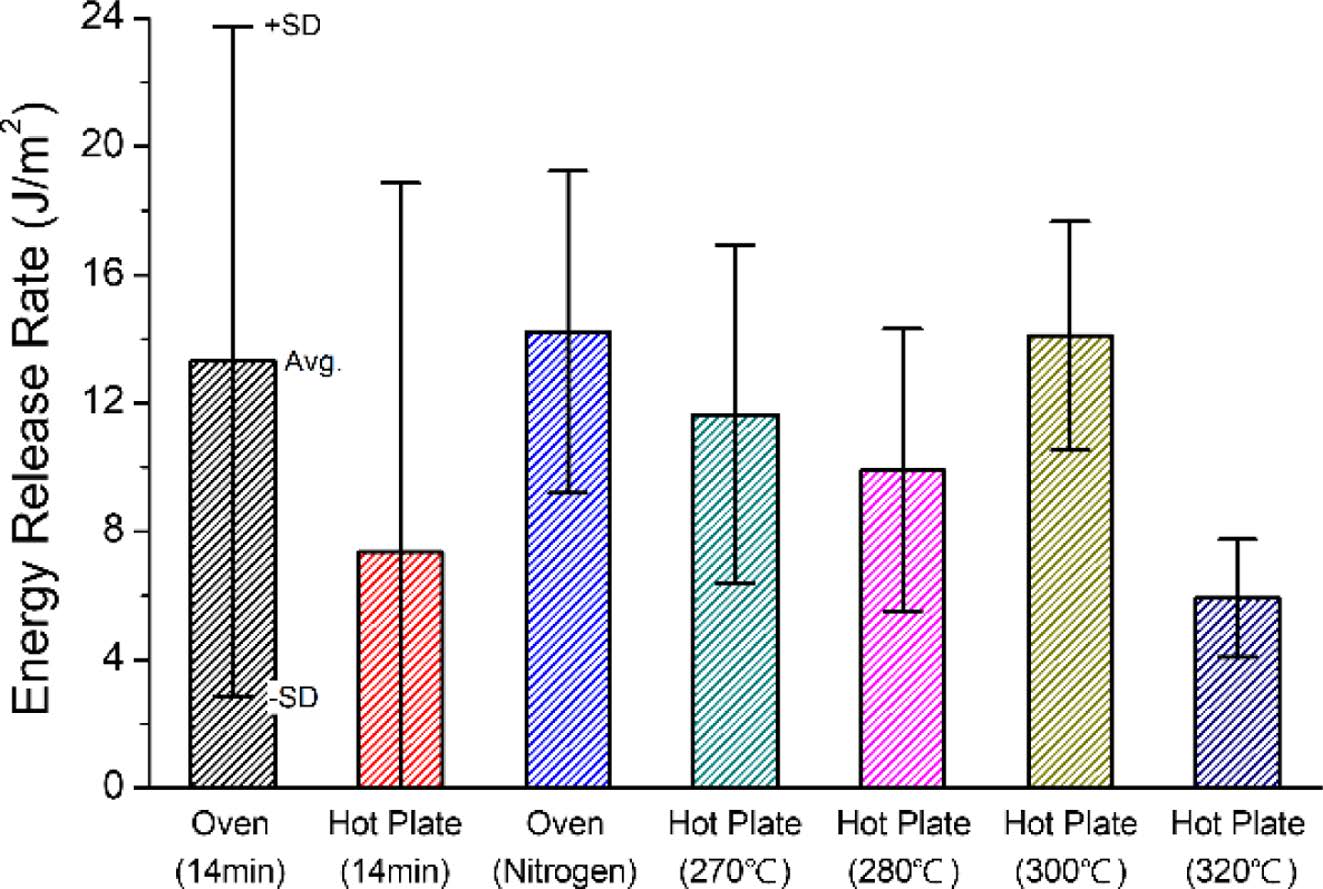

본 결과에 대하여, 현미경을 통해서 용융 시에 나타나는 액적 형상 거동 및 액적 표면을 분석하였으며 Figure 5에 나타내었다. 액적을 용융시킬 때 완전한 액적의 형상을 갖는 시점이 존재한다. 먼저 열가소성 고분자에 열을 가하면, 분자간인력 감소로 용융하여 표면장력에 의해서 구가 형성된다. 그다음 열분해 및 산화로 분자량과 점도가 낮아지며, 동시에 친수성인 유리섬유와 소수성인 PP 사이에 산소가 결합되어 함침성이 상승하면서 섬유와 액적이 대칭을 이루고 메니스커스를 형성하게 된다. 과도한 열분해 및 산화가 진행되면, 사슬구조가 끊어지면서 물성이 저하하고 휘발성 산화물 증발 및 연소 반응으로 액적 부피가 감소하게 된다. Figure 5(a)는 함침시점 이전으로, 액적의 표면이 다소 거칠고 섬유를 기준으로 대칭을 이루지 못한다. 반면, Figure 5(b)와 같이, 함침시점이 되면 액적의 표면이 매끄러워지고 섬유를 기준으로 메니스커스를 포함하는 액적 전체가 대칭을 이루게 된다. 이 시점을 지나게 되면 열분해가 진행되면서 변색(discoloration), 균열(cracking), 표면이 움푹 파이는 쵸킹(chalking) 등이 나타나게 되고,13-17 기화로 인해 액적의 부피가 줄어들게 된다. Figure 5(c)는 함침시점 이후의 액적 모습이다.

완전한 액적의 형상을 띠는 최적 함침 시점은 다음과 같은 조건이 성립되어야 한다.

1. 액적의 양쪽으로 동일한 메니스커스 접촉각을 갖는다.

2. 섬유를 기준으로 액적이 대칭을 이룬다.

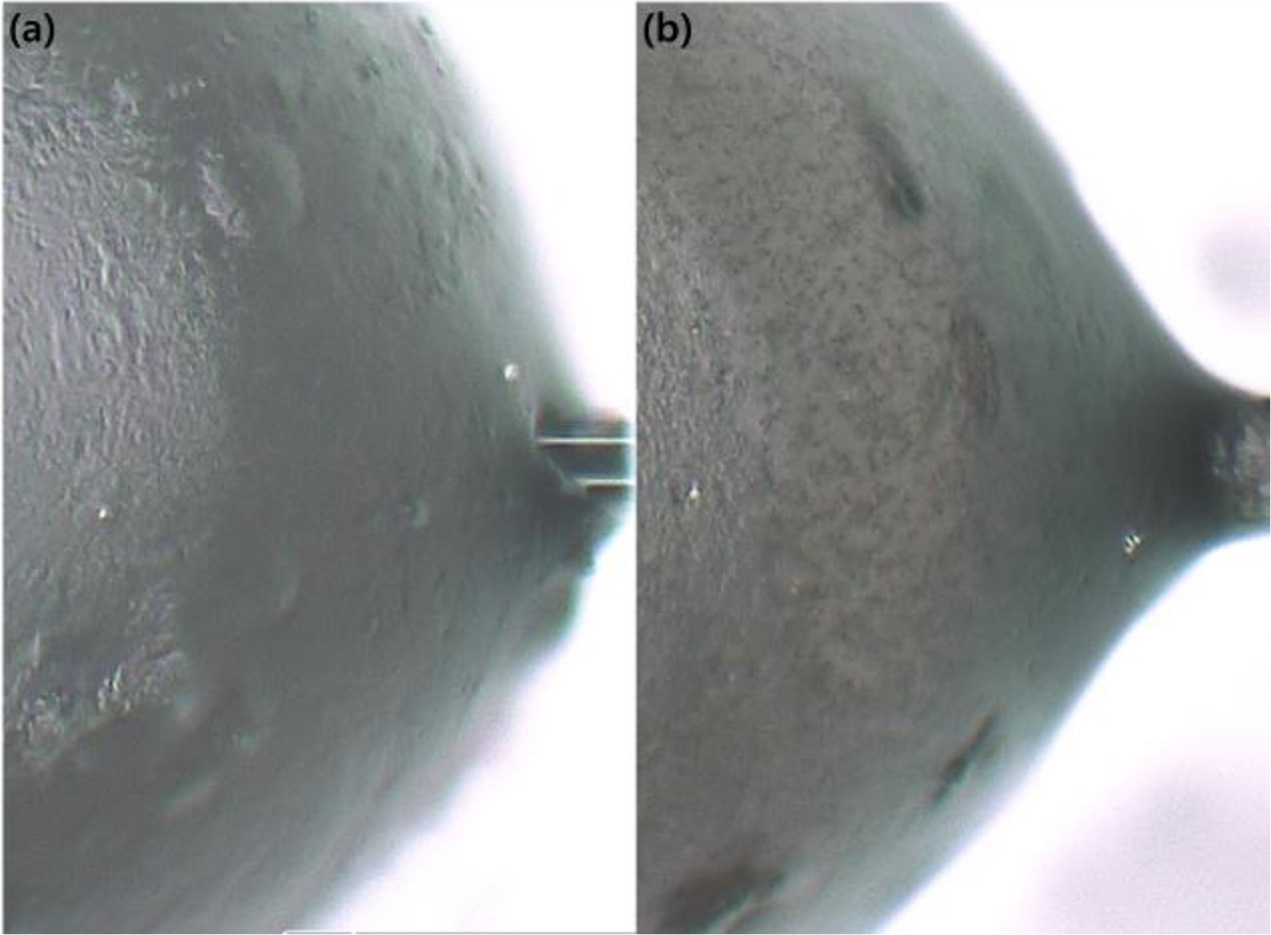

함침 전과 함침시점의 메니스커스 형상이 Figure 6에 비교되어 있다. 위의 두 조건을 만족하는 시점이 열적 산화를 최소화하면서 균일한 하중 부여가 가능한 완전한 형상의 액적을 제작할 수 있는 시점이다. 여기서 가장 중요한 점은 함침시점 이후 빠른 시간 이내에 열부하가 제거되어 열분해가 진행되지 않도록 하는 것이다. Burn은8 PP에 대한 산화유도시간을 측정하였으며, 약 210 ℃ 내외의 용융 온도에서 3분 이내에 분해가 일어난다고 밝혔다.

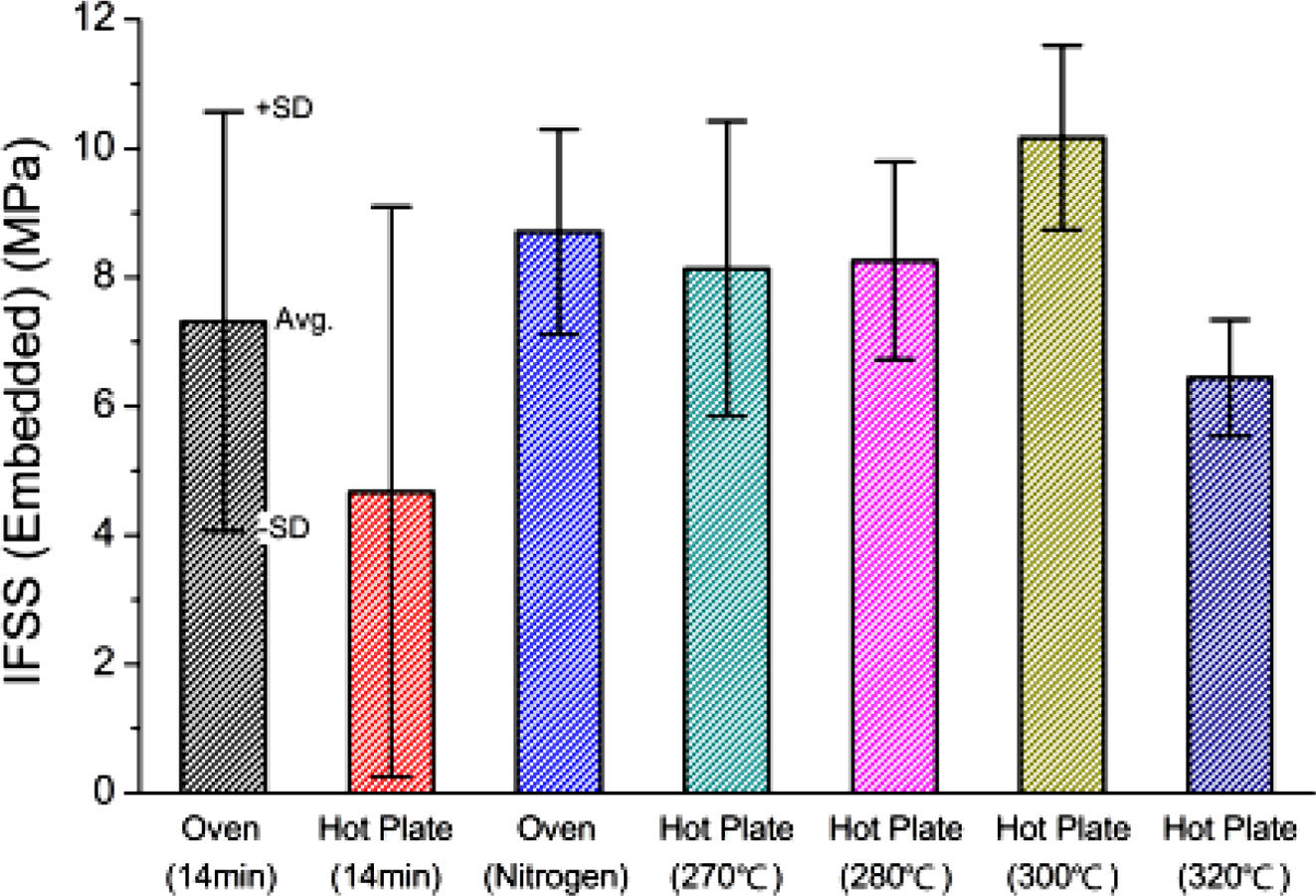

데이터 분석. 미소접합시험을 통하여 나온 하중 결과를 바탕으로 산출한 계면전단강도를 Figure 7에 나타내었다. 표준 데이터로서 활용될 수 있는 불활성 질소 분위기 실험 결과, 약 8.70 MPa의 계면전단강도와 1.60 MPa의 낮은 표준편차를 얻었다. 최적 함침시점을 적용한 핫플레이트(270, 280, 300 ℃)조건에서도 유사한 경향을 보였다. 여기서 핫플레이트(300 ℃)의 경우 10.16 MPa의 계면전단강도를 나타내면서 질소 분위기보다 높은 결과를 도출하였다. 이는 계면에서의 짧은 열분해가 섬유와 수지 사이의 접착력을 향상시킴으로써 나타난 결과라고 판단된다.6

에너지 해방률은 액적지름을 포함하는 계면 균열개시에 대한 산출법으로 그 결과를 Figure 8에 나타내었다. 진공오븐을 이용한 실험 결과의 경우 14.23±5.02 J/m2의 에너지 해방률을 보인다. 함침시점을 적용한 핫플레이트(300 ℃) 조건이 오븐의 불활성 분위기 조건과 가장 유사한 결과를 도출해 냈으며, 오히려 표준편차는 더 적은 결과는 보였다(14.11±3.56 J/m2). 일반 오븐의 경우에도 13.30 MPa로 다소 유사한 에너지 해방률 경향을 보이지만 상대적으로 높은 표준편차(±10.44 J/m2)를 보여 신뢰성은 떨어진다. 또한 함침시점을 적용한 핫플레이트 실험의 경우는 시편제작 또한 매우 용이하고 성공율이 높다.

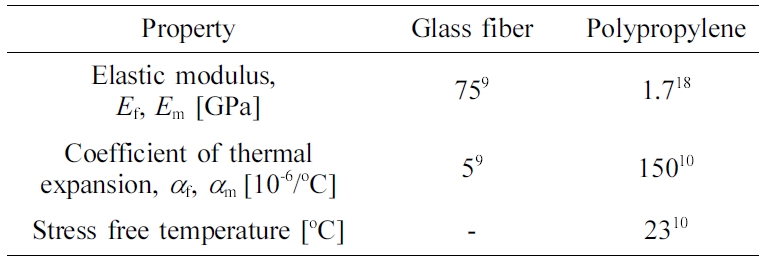

상온에서 열가소성 플라스틱의 액적을 형성하는 데에 있어 용융 온도와 시간은 열분해 및 계면전단강도와 아주 밀접한 관련이 있다. 따라서 온전한 액적을 형성하기 위해서는 용융 온도조건이 확립되어야 한다. Table 2에 설정 온도에 따른 최적 함침시점을 나타내었다. IFSS 및 ERR과 연결하여 액적의 용융온도를 분석해 볼 때, 낮은 온도에서 비교적 오랜 시간(270 ℃ 16분, 280 ℃ 10분) 용융시켰을 때보다 높은 온도에서 아주 짧은 시간(320 ℃ 0.5분) 용융시켰을 때 더 낮은 계면전단강도와 에너지 해방율 값을 보인다. 이것은 PP 수지에 대한 본 실험의 경우 수지의 열분해는 시간보다 열에 더 민감하다는 것을 나타낸다. 반면, 300 ℃에서 1.5분 용융시킨 액적은 높은 τapp와 Gic을 기록함으로써 본 조건이 GF-PP의 적정 용융조건이라고 할 수 있다.

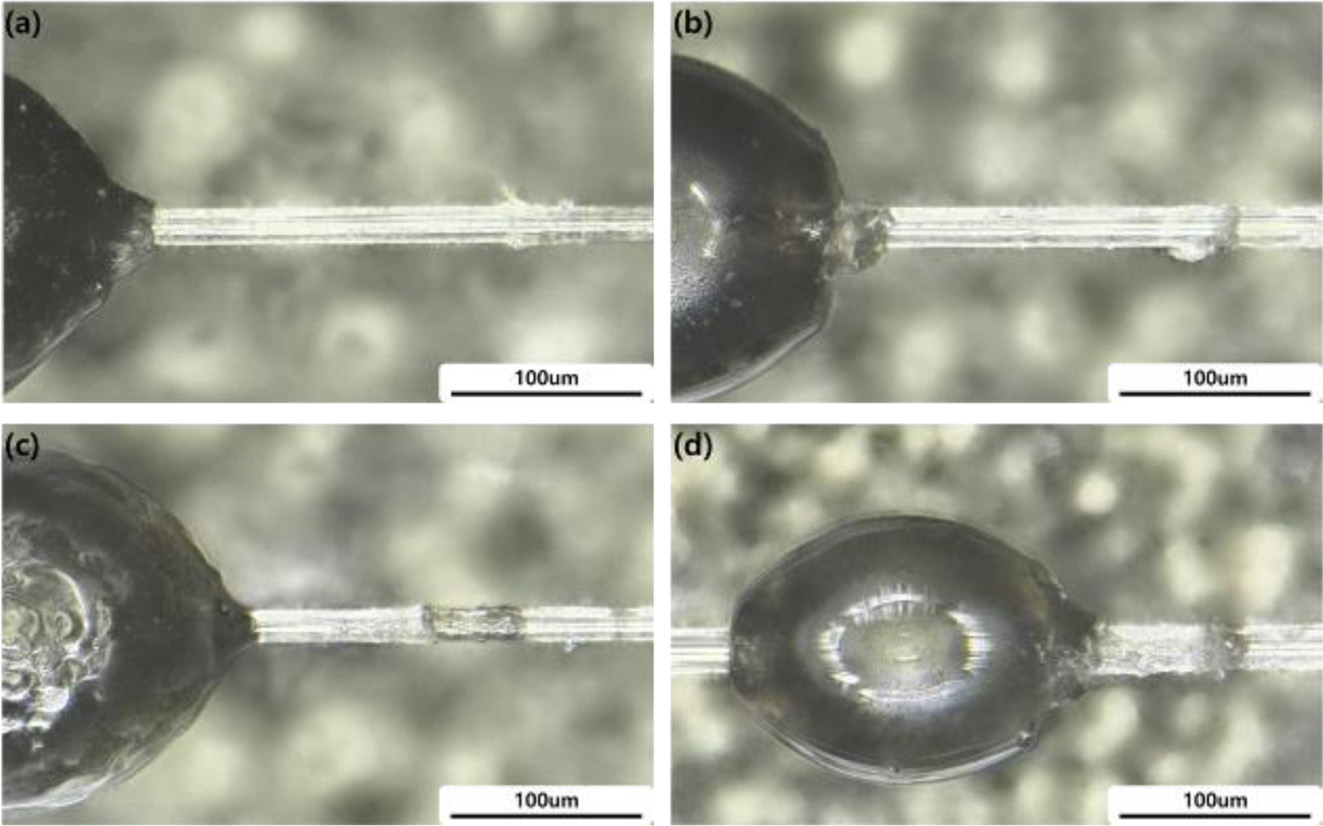

파단형상 분석. 각 용융조건에 대하여 시험이 완료된 시험편의 액적, 메니스커스 및 표면 상태를 현미경을 통하여 비교 분석하였다. Figure 9은 액적 형성 조건에 따른 시험 후 시험편의 형상이다. Figure 9(a)는 질소의 불활성 분위기 시료이며 이론적으로 열분해가 진행되지 않기 때문에 다소 거친 표면을 가지면서 시험 후에도 액적 및 메니스커스의 형상을 그대로 유지한다. Figure 9(b)는 가장 우수한 IFSS를 나타낸 최적함침시점 300 ℃ 시험편으로 질소의 불활성 분위기 시험편과 유사하지만 약간의 열분해로 인해 표면이 매끄러우며 미소바이스 자국이 남아있는 것을 확인할 수 있었다. Figure 9(c)는 함침시점 320 ℃ 시험편으로 약간의 쵸킹 현상이 진전된 것을 확인하였다. 이는 함침시점 이후 곧바로 열을 제거하여도 높은 온도로 인해서 함침시점 이전부터 열분해가 급속도로 진행된 것으로 판단된다. 함침시점 이후 지속해서 열을 가할 경우 Figure 9(d)와 같이 쵸킹 현상이 상당히 진행된 것을 확인하였다. 액적의 열분해 영향은 액적이 박리된 이후의 섬유 표면을 보아도 뚜렷하게 알 수 있었다. Figure 10에 시험 후 메니스커스와 섬유의 표면 상태를 나타내었다. 질소의 불활성 분위기 시험편과 최적 함침시점 300 ℃ 시험편인 Figure 10(a)-(b)의 경우 열분해가 계면까지 영향을 미치지 않았기 때문에 박리 이후 매끄러운 섬유 표면을 갖은 것으로 판단하였다.8 Figure 10(c)-(d)는 함침시점 이후 지속해서 열을 가했던 시편으로 박리 후 섬유 표면 형상이 두 부류로 나누어진 것을 확인하였다. 첫번째 형상은 과도한 열에 의한 연소로 부피감소 및 탄화 흔적이 남아 있었으며 Figure 10(c)에 나타내었다. 두번째 형상은 Figure 10(d)와 같이 박리 후 섬유 표면에 많은 수지 잔여물이 남아있는 것을 확인하였다. 이것은 PP의 열분해로 물리적 특성이 저하되어 나타나는 것으로 판단된다.8

|

Figure 2 Droplet shape over time at 240 ℃ in oven: (a) 8 min; (b) 10 min; (c) 12 min; (d) 14 min; (e) 16 min. |

|

Figure 3 IFSS results based on embedded area (oven vs. hot plate). |

|

Figure 4 Results of embedded time depending on embedded area. |

|

Figure 5 Optical image of droplet shape and surface: (a) before the embedded point; (b) the embedded point and; (c) after the embedded point. |

|

Figure 6 Meniscus shape of droplet: (a) before the embedded point; (b) the embedded point. |

|

Figure 7 IFSS results under different testing conditions. |

|

Figure 8 ERR results under different testing conditions. |

|

Figure 9 Droplet shape and surface morphology after test: (a) nitrogen; (b) embedded point, at 300 ℃; (c) embedded point, at 320 ℃; (d) after embedded point. |

|

Figure 10 Meniscus shape and fiber surface morphology after test: (a) nitrogen; (b) embedded point, at 300 ℃; (c) after embedded point-1; (d) after embedded point-2. |

|

Table 2 |

Embedded Point of Specimen Prepared by the Hotplate Method with Various Heating Conditions |

미소접합시험의 주요 문제점은 액적 비대칭과 열분해에 의한 데이터의 낮은 정확성과 높은 분산 및 낮은 수율이었다. 이를 보완하고 액적 최적함침시점의 특성을 분석하기 위해 기존의 제작법과 다른 핫플레이트 방식의 장비를 도입하였고, 장비 제작 및 온도조건을 설정하여 액적을 제작하였다. 이렇게 만들어진 액적을 통해서 미소접합시험을 수행하고 계면전단강도 및 에너지 해방률을 분석하였다.

본 연구로부터 다음과 같은 결론을 얻었다.

1) 미소접합시험의 시료인 액적을 형성할 때, 균등한 하중을 받을 수 있는 액적이 형성되는 최적함침시점이 존재한다. 이를 만족하는 조건으로 섬유를 기준으로 액적이 대칭을 이루어야 하며 액적과 섬유의 접점 부위에서 섬유 둘레를 따라 균일한 메니스커스 접촉각이 형성되어야 한다.

2) 액적의 형성은 낮은 온도에서 긴 시간 용융시키는 것 보다 높은 온도에서 짧은 시간 용융시키는 것이 열분해를 더 촉진시킨다. 따라서 열분해는 온도에 더 민감하며, 높은 온도에서 함침시점 이전부터 열분해가 진행된다.

3) 최적함침시점은 기지재료에 따라 다를 수 있으며, 본 연구에서 사용된 유리섬유-폴리프로필렌의 경우 핫플레이트 온도 300 ℃, 높이 1 mm에서 1~2분 사이에 액적을 형성했을 때 질소분위기의 표준 액적 제작방법의 결과와 가장 유사한 값을 보였다.

4) 본 연구에서 사용된 방식의 용융장비를 사용할 경우, 오븐의 승온시간 유무, 진공오븐의 긴 액적 제작시간의 단점들을 보완하고 짧은 액적 형성 제작시간 및 균등한 결과를 얻을 수 있다. 또한 제작된 용융장비 및 용융방식은 다른 고분자 기지재료에도 사용할 수 있을 것으로 판단된다.

- 1. D. T. Burn, “Long discontinuous carbon fibre/poly-propylene composites for high volume automotive applications”, Doctoral dissertation, University of Nottingham, 2016.

- 2. Q. Liu, Y. Lin, Z. Zong, G. Sun, and Q. Li, Compos. Struct., 97, 231 (2013).

-

- 3. H. Piao, M. Fujita, L. Ohsawa, and J. Takahashi, 21st International Conference on Composite Materials, 2218-2, (2017).

- 4. R. M. Wang, S. R. Zheng, and Y. G. Zheng, Polymer matrix composites and technology, Woodhead Publishing, Cambridge, UK, 2011.

- 5. J. Zhou, Y. Li, N. Li, X. Hao, and C. Liu, Compos. Sci. Technol., 133, 173 (2016).

-

- 6. B. Miller, P. Muri, and L. Rebenfeld, Compos. Sci. Technol., 28, 17 (1987).

-

- 7. C. L. Arnold, K. M. Beggs, D. J. Eyckens, F. Stojcevski, L. Servinis, and L. C. Henderson, Compos. Sci. Technol., 159, 135 (2018).

-

- 8. L. Yang and J. L. Thomason, Composites Part A: Appl. Sci. Manuf., 41, 1077 (2010).

-

- 9. R. J. Scheer and J. A. Nairn, J. Adhesion, 53, 45 (1995).

-

- 10. R. J. Scheer and J. A. Nairn, Compos. Eng., 2, 641 (1992).

- 11. H. L. Cox, Brit. J. Appl. Phys., 3, 72 (1952).

- 12. S. Zhandarov and E. Mäder, Inter. J. Adhes. Adhes., 65, 11 (2016).

-

- 13. D. T. Burn, L. T. Harper, M. Johnson, N. A. Warrior, U. Nagel, L. Yang, and J. Thomason, J. Mater. Sci., 51, 7699 (2016).

-

- 14. B. C. Ray, J. Reinf. Plast. Compos., 25, 1227 (2006).

- 15. A. A. Shah, F. Hasan, A. Hameed, and S. Ahmed, Biotechnol. Adv., 26, 246 (2008).

-

- 16. S. Sethi and B. C. Ray, Adv. Colloid Interface Sci., 217, 43 (2015).

-

- 17. M. Bergmann, L. Gutow, and M. Klages, Editors, Marine anthropogenic litter, Springer, Berlin, 2015.

- 18. U. Nagel, Doctoral dissertation, University of Strathclyde, 2016.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(1): 132-138

Published online Jan 25, 2019

- 10.7317/pk.2019.43.1.132

- Received on Sep 17, 2018

- Revised on Oct 7, 2018

- Accepted on Oct 30, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Jin Uk Ha

-

Lightweight Material R&D Center, Korea Automotive Technology Institute, Cheonan-si, Chungnam 31214, Korea

- E-mail: juha@katech.re.kr

- ORCID:

0000-0001-5902-8655

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.