- Preparation and Optimization of Composition of Medical X-ray Shielding Sheet Using Tungsten

Jaehan Yun*, Jian Hou**, Wongi Jang*,***, Jun-Hyun Kim***, and Hongsik Byun*,†

*Department of Chemical Engineering, Keimyung University, Daegu 42601, Korea

**Chemical Engineering Department, Zibo Vocational Institute, Zibo 255314, P. R. China

***Department of Chemistry, Illinois State University, Normal, IL, 61790-4160, USA- 텅스텐을 이용한 의료용 X-선 차폐시트 제조와 조성 최적화

*계명대학교 화학공학과, **쯔보직업대학교 화학공학과, ***일리노이주립대학교 화학과

In this study, tungsten (W) powder, which is high atomic number element among inorganic maerials was considered as an alternative material for the lead (Pb) generally used as radiation shielding material. The shielding sheets were prepared by the complexation of tungsten powder and polyurethane (PU), and their optimization was carried out. The sheets were prepared by increasing the tungsten contents to the polymer where the composition was 1:1, 1:5, and 1:10 (polymer:tungsten). The morphology of sheet was investigated by using optical microscopy and scanning electron microscopy (SEM). The increases of both sheets density and their shielding efficiency were observed with increasing the contents of inorganic filler into composite. The weight of tungsten in the final shielding sheet was confirmed through a heat treatment and the optimized composition ratio was obtained by considering the total weight and mass attenuation coefficient of the sheet.

본 연구에서는 방사선 차폐물질로 사용되는 납을 대체하기 위하여, 무기금속 물질 중 원자번호가 큰 분말 상태의 텅스텐을 사용하였으며, 폴리우레탄(polyurethane, PU)과 복합하여 차폐용 시트를 제조하고 최적화를 진행하였다. 차폐시트의 구성은 고분자대비 1:1, 1:5, 1:10 비율로 텅스텐 함량을 증가시켜 제조하였으며, 광학이미지와 SEM으로 단면촬영을 진행하여 구조를 확인하였다. 또 질량감쇠계수와 차폐율의 변화를 확인하였다. 무기물의 함량이 증가할수록 시트의 밀도가 증가하였으며, 차폐율 또한 증가하는 것을 확인하였다. 열처리를 통해 차폐시트에 포함되어 있는 텅스텐의 양을 확인하였으며, 함량과 질량감쇠계수를 비교하여 최적화된 비율을 찾았다.

Keywords: tungsten, radiation shielding, shielding sheet, polyurethane, composition

X-선의 발견과 과학기술의 발전은 의학, 건축, 보안 등 여러 분야에 영향을 미치고 있으며 다양한 방법으로 사용되고 있다.1-3 그중 의학 분야에는 X-선을 이용한 진료를 통해 질병을 발견하는데 그치지 않고 치료를 목적으로도 사용되면서 수많은 생명을 구할 수 있었다.4,5 그렇지만 X-선의 사용량 증가로 방사선에 노출되는 시간 및 횟수가 증가하게 되었으며, 그에 따른 방사선 피폭에 대한 문제가 발생하였다. 방사선 피폭은 진료를 받는 환자뿐만 아니라 의료장비를 사용해 진료하거나 수술을 진행하는 의사 그리고 최근에는 휴대 장비의 사용으로 인해 병실 내의 다른 환자 및 보호자들까지 원하지 않게 방사선에 노출되는 문제가 발생한다.1,4,6,7 이러한 불필요한 노출을 막거나 감소시키기 위해 의료방사선 선량한도를 정하고 방사선 방어를 위해 수술실, 응급실, 중환자실 등에서 방사선 장비를 사용할 경우 이동형 진료용 X-선 방어 칸막이를 갖추도록 규정하고 있다.4,7

최근 발생한 일본의 원전 사고로 인해 방사선의 위험성에 관련된 보도자료가 많아지면서 방사선이 인체에 미치는 위험성에 대한 인식이 높아지고 있다. 방사선 장비를 사용하는 시설에서는 방사선의 노출을 막기 위해 콘크리트를 이용하여 두꺼운 벽을 만들기도 하지만 병원이나 연구시설에서는 납으로 이루어진 판을 벽면 및 칸막이에 붙여 사용하거나 납 분말을 고분자에 분산시켜 압출 성형한 시트상의 차폐시트(shielding sheet)를 가공하여 몸이나, 목, 머리 등 신체에 부위별로 착용할 수 있도록 제조된 제품, 액체 상태의 유리에 납을 분산시켜 만든 차폐유리 등을 이용하여 방사선 노출을 제어하고 있다.7-10 차폐의 주요물질로 사용되는 납은 제품의 제조 및 폐기 시 납으로 인한 환경문제와 인체에 유해한 영향을 미치기 때문에 제품의 납 함량을 감소하거나 다른 대체 물질을 이용한 차폐시트를 개발하려는 연구가 지속적으로 진행되고 있다.7 납을 대체하기 위한 물질로 원자 번호가 높은 물질들이 주로 사용되며, 대표적으로 텅스텐, 비스무트, 황산바륨(barium sulfate, BaSO4)이 납을 대체하기 위한 주요 물질이다.5,8,11 차폐시트는 신체에 착용하거나 보관을 위해 높은 유연성을 필요로 하고, 알코올 등에 의한 소독과정에도 안정적이어야 하므로 에폭시 수지, 고무 등과 혼합하여 압출성형 방식으로 제조되고 있다.7,12,13

본 연구에서는 차폐 물질 중 텅스텐 분말과 PU를 혼합하여 차폐시트를 제조하였다. 시트는 PU 대비 텅스텐 분말의 양을 1:1, 1:5, 1:10 비율로 첨가하여 제조하였다. 주사전자현미경(scanning electron microscope, SEM)과 광학현미경을 통해 시트의 단면을 촬영하여 구조 및 텅스텐의 분포를 확인하였으며, 의료용 X-선 관을 이용하여 방사선 선량을 측정한 후 각 차폐시트의 차폐율과 질량감쇠계수를 측정하였으며, 열처리를 통해 고분자를 제거한 후 차폐시트에 포함되어 있는 텅스텐의 함량을 확인하고, 최적화된 비율을 알아보았다.

재료. X-선 차폐를 위해 사용된 금속으로 텅스텐 분말(99.9%, < 2 µm)을 eBay를 통해 구입해 막자사발을 사용하여 5분간 파쇄 후 60 ℃ 오븐에서 24시간 건조하였으며, 고분자는 PU(P-7195A, Mw 100000~150000, 송원)를 사용하였고, 용매는 N,N-dimethylformamide(DMF, 99.5%, 대성)를 사용하였다.

캐스팅 용액의 제조. 캐스팅에 사용된 용액은 1단계 30 wt% PU 용액 제조와 2단계 최종 용액 제조로 2단계에 걸쳐 제조하였다. 30 wt% PU 용액 제조는 PU 칩(30 g)과 DMF(70 g)를 100 mL 유리 바이얼에 넣고, 교반기(SM3000D, 글로벌 랩)로 24시간 교반하여 완전히 녹인 후 6시간 이상 방치하여 기포를 제거하였다. 2단계는 텅스텐을 DMF에 넣고 초음파 분쇄기(JAC ultrasonic 5020, Kodo)를 사용하여 1분간 분산 과정을 진행하고, 분산이 완료된 용액에 30 wt% PU 용액을 첨가하여 모터 드릴(KI-550K, 계양)로 2500 rpm에서 2분간 섞은 후 최종용액을 제조하였으며, 탈포 과정을 거치지 않고 캐스팅을 하였다.

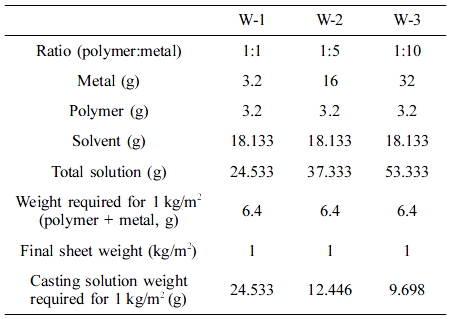

차폐시트의 제조. 차폐시트를 제조하기 위해 캐스팅법을 이용하였다. 캐스팅은 종이테이프(masking tape)로 8.0 cm×8.0 cm 크기의 틀을 만들고 최종 용액을 텅스텐과 고분자의 질량이 6.4 g이 되도록 캐스팅하였다. 습식법으로 물에서 상전이를 40분간 진행하고 모발 건조기(CV3621K0, 1600 W, Zhejiang Yueli Electrical Co., Ltd)를 사용하여 80~90 ℃ 열풍으로 10분 이상 건조하였다. 건조과정에서 발생하는 수축으로 인해 7.0 cm×7.0 cm 크기로 절단 후 질량, 두께, 밀도 측정을 진행하였다. 샘플은 고분자와 텅스텐을 1:1, 1:5, 1:10 비율이 되도록 제조하였으며, 각각 W-1, W-2, W-3로 명명하였고, 용액 제조에 따른 시료의 양과 캐스팅에 사용된 최종 용액의 양을 Table 1에 나타내었다.

현미경 이미지. 차폐시트의 단면 촬영을 위해 에탄올-드라이 아이스 욕에 시료를 5분 이상 넣은 후, 절단하여 시료를 준비하였다. 시료는 색상과 단면 구조, 텅스텐 입자의 분포를 확인하기 위해 광학현미경(optical microscope, OM, Axiotech 100 HD, Zeizz)과 SEM(JSM-5410, Jeol)을 사용하였다. SEM 촬영을 위한 시료의 전처리는 금 스퍼터(cressington sputter coater 108)로 40초간 금 코팅을 진행하였다.

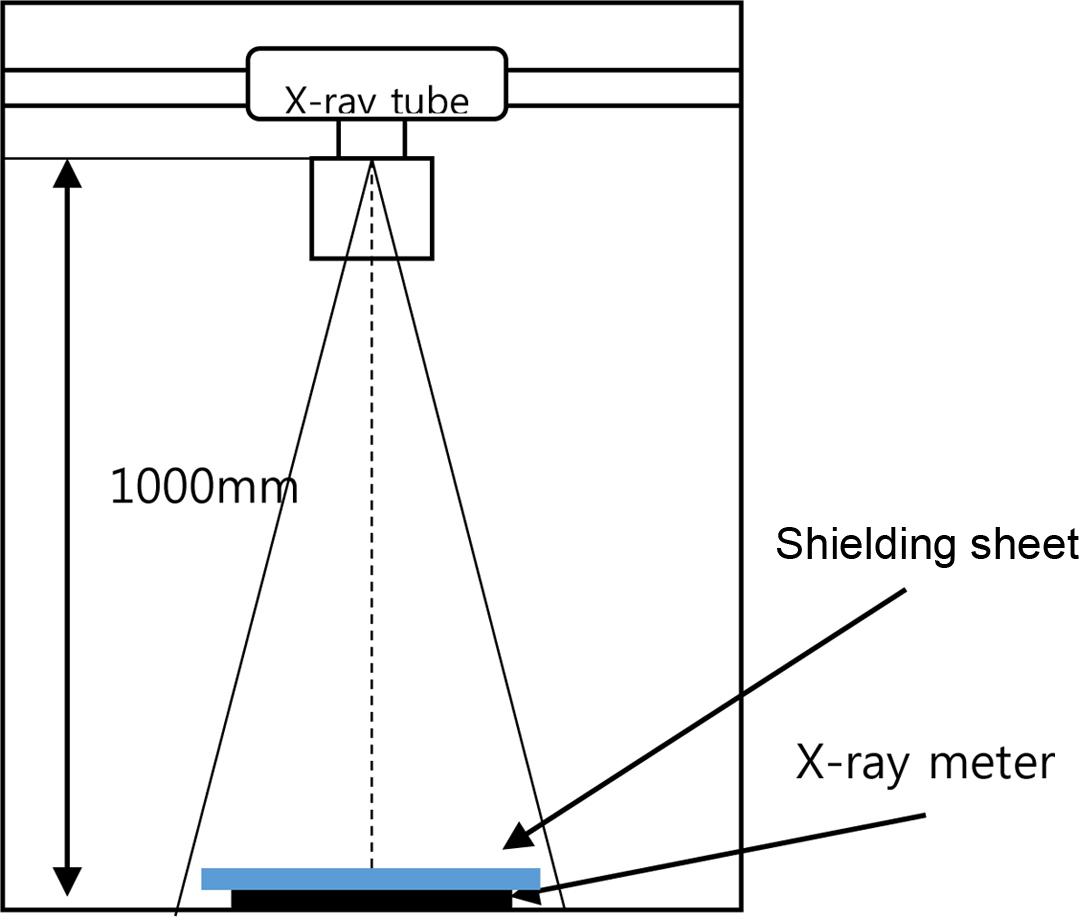

차폐율과 질량감쇠계수 측정. 차폐시트의 차폐율과 질량감쇠계수를 측정하기 위해 Figure 1의 모식도와 같이 준비하였다. X-선 조사는 X-선 관(E7239X, Toshiba electron tubes & devices Co., Ltd)을 이용하여 60에서 120 kV까지 20 kV씩 증가하였고, 100 mA에서 0.1초 조사하였다.9,11 선량 측정은 1000 mm 거리에 X-선 미터(ThinX RAD, Unfors)를 사용하여 X-선을 조사 후 차폐시트의 유무에 따른 선량을 측정하였다. 차폐율 식 (1)과 질량감쇠계수 식 (4)를 계산하여 상관관계를 비교하였다.

(1)

(1)

식 (1)에서 S는 차폐시트의 차폐율을 말하며, D0는 초기 선량, D는 차폐시트를 투과한 뒤 선량을 의미한다.

(2)

(2)

질량감쇠계수(μm)를 계산하기 위해 차폐시트의 두께(x)에 따른 선형감쇠계수(μ)를 식 (2)를 사용하여 계산하였고, 질량감쇠계수는 선형감쇠계수를 밀도로 나눈 값으로 식 (3)과 같이 타낸다.

(3)

(3)

그리고 복합막은 식 (4)를 이용하여 각 물질의 무게와 질량감쇠계수 곱을 모두 합하여 나타내었다.6,14

(4)

(4)

식 (4)에서 µm은 질량감쇠계수를 나타내고, Wi는 각 복합화된 물질의 무게, µmi는 각 물질의 식 (3)에서 계산된 질량감쇠계수를 의미한다.

텅스텐 함량의 측정. 제조된 차폐시트에 포함된 텅스텐의 함량을 확인하기 위해 열처리를 통해 고분자를 제거한 후 남은 텅스텐의 무게를 측정하였다. 도기에 샘플을 0.1 g을 측정하여 넣은 후 digital muffle furnace(F-05, Daihan Scientific Co., Ltd)로 질소를 7 L/min 속도로 주입한 상태에서 10분간 안정화를 진행하고, 승온 온도는 40 ℃/min으로 350 ℃에서 24시간 열처리를 진행하였다. 오븐 온도가 상온이 되도록 식힌 후 시료의 무게를 측정하여 잔류하고 있는 텅스텐의 질량을 측정하였다.

|

Figure 1 Measuring device for X-ray shielding sheet. |

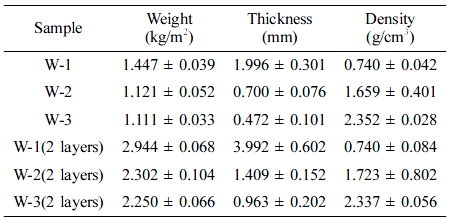

차폐시트의 성질. 제조된 차폐시트의 무게(kg/m2), 두께(mm), 밀도(g/cm3)를 측정하여 Table 2에 나타내었다. 텅스텐의 비율이 증가할수록 두께가 감소하는 경향성을 보였으며, 이로 인한 밀도의 증가가 확인되었고, 시트 중 W-2(1.121 kg/m2)와 W-3(1.111 kg/m2)의 무게는 유사한 데 비해 W-1(1.447 kg/m2)이 가장 높은 무게를 가졌다. 무게의 증가는 상전이와 건조 과정에서 용매가 용출되면서 차폐시트가 수축하는 현상으로 인해 무게는 동일하지만 면적이 감소하여 kg/m2으로 환산할 경우 무게가 증가하였다. 차폐시트의 수축은 텅스텐의 비율이 증가할수록 감소하는 경향을 보였으며, 이는 텅스텐과 고분자의 양이 6.5 g으로 고정되어 있을 때, 텅스텐의 비율이 증가할수록 시료에 포함되어 있는 고분자의 비율이 감소하게 되고, 그에 따라 용매의 첨가량이 감소하기 때문인 것으로 판단된다. 그리고 차폐시트의 고분자 감소는 상전이 과정에서 용매가 배출되는 양의 감소로 Figure 2에서 확인된 바와 같이, 차폐시트에 포함된 공극이 감소하는데, 이로 인해 두께가 감소하고 밀도가 증가하는 것으로 두께와 밀도에도 영향을 주는 것이 확인되었다.15,16

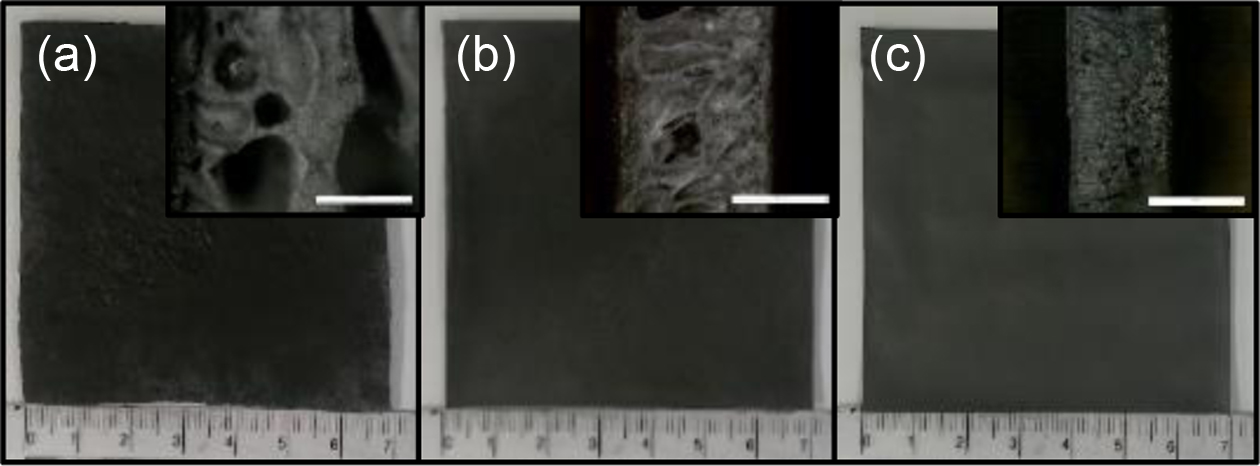

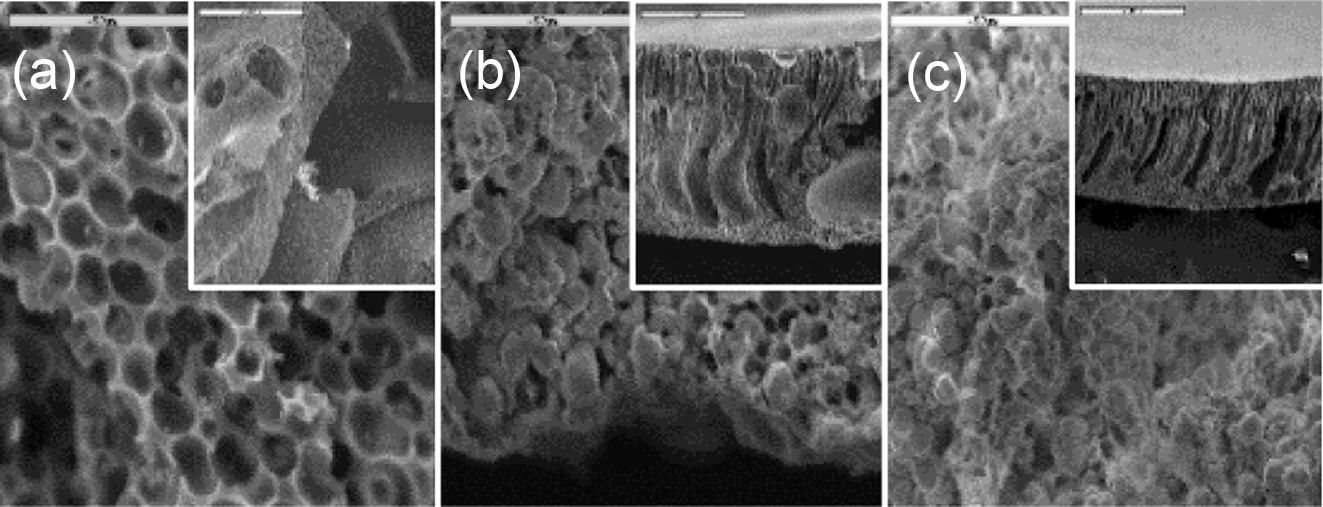

차폐시트 이미지. 차폐시트의 구조를 확인하기 위해 광학현미경과 SEM을 이용하였으며, 광학현미경으로 촬영한 이미지를 Figure 2에 나타내었다. 차폐시트의 색상은 텅스텐의 색과 동일하게 제조되었다. 텅스텐의 비율이 증가할수록 거대 기공이 감소하였으며, Table 2에서 밀도 결과와 일치하였다. 시료의 구조 및 텅스텐의 분포를 확인하기 위해 SEM을 이용하여 유효전압 15 kV로 100배와 1000배로 촬영하여 Figure 3에 나타내었다. Figure 2에서 단면 이미지에서 볼 수 있듯이 텅스텐의 비율이 증가할수록 샘플 내에 형성되어 있는 기공 크기가 감소되었다. 그리고 W-1의 구조가 스폰지 구조를 가지는 것이 확인되었으며, 다른 시료에서는 손가락 구조로 기공이 형성되어 있는 것을 알 수 있었다. 텅스텐의 비율이 증가할수록 샘플에 분포되어 있는 금속 입자의 비율이 증가하였으며, 차폐시트의 하단부에 상대적으로 큰 입자들이 침전되어 층을 이루었고, 위쪽 표면으로 갈수록 상대적으로 작은 입자들이 분포되어 있었다.

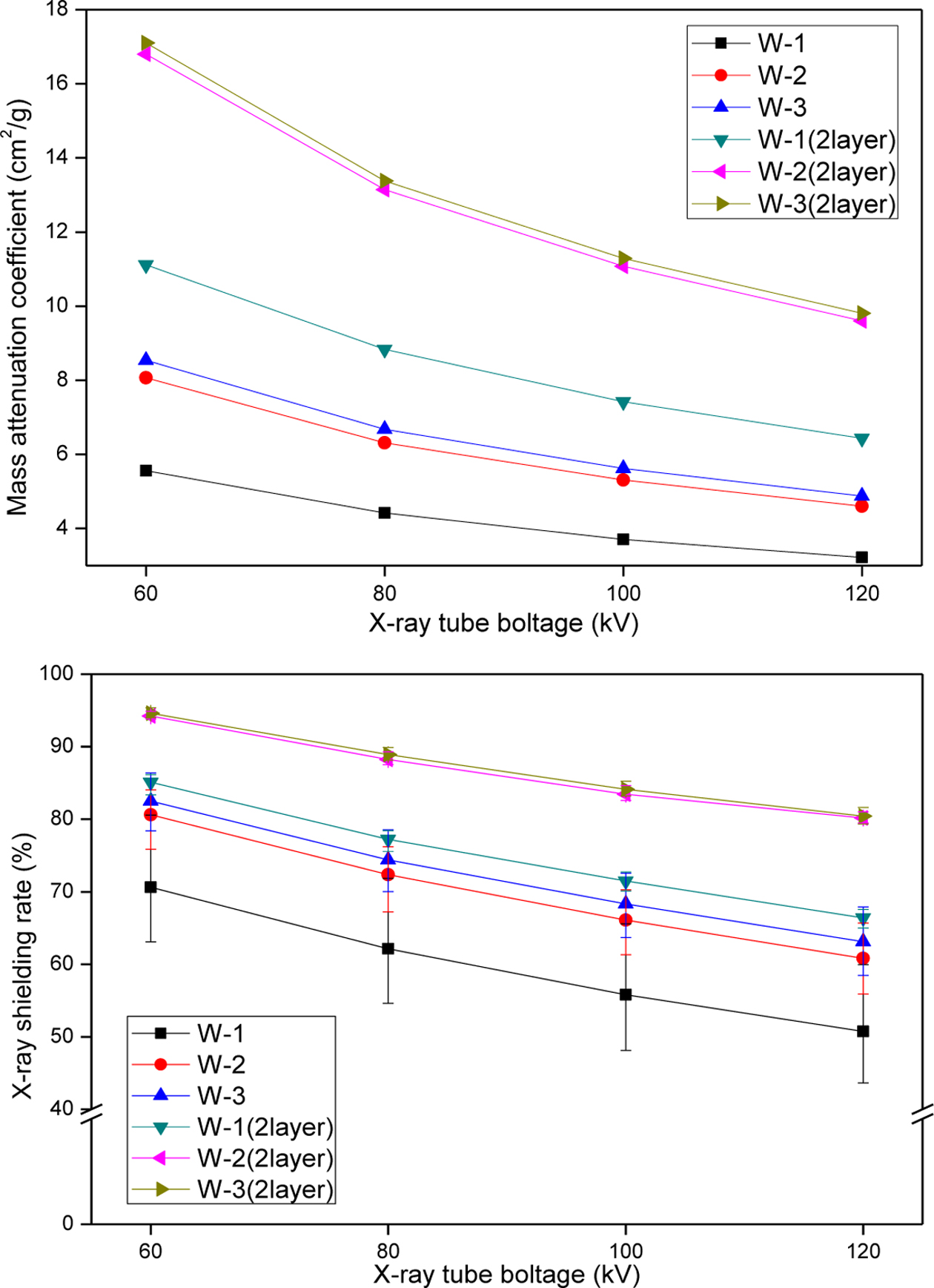

X-선 차폐 테스트. 차폐시트의 X-선 차폐율을 Figure 4에 나타내었다. W-1이 1.447 kg/m2으로 가장 무거웠으나 차폐율과 질량감쇠계수는 가장 낮게 측정되었으며, 텅스텐 함량의 증가로 밀도가 증가함에 따라 차폐율이 증가하였다. 1층일 경우보다 2층일 경우 차폐율 오차가 감소하였으며, 이는 차폐시트가 2겹으로 이루어지면서 첫 번째 시트를 통과하면서 발생한 이차선(누설선(leakage radiation), 산란선(scatterd radiation))이 두 번째 시트를 통과하면서 차폐되기 때문인 것으로 판단된다.

질량감쇠계수는 1층일 때보다 2층에서 모두 2배 증가하였으며, 이는 텅스텐의 양이 증가함에 따라 질량감쇠계수가 증가한 것으로 판단된다. 식 (4)를 이용하면 시트 제조에 사용된 텅스텐과 PU는 X-선에 대해 텅스텐만 차폐율을 보이고, PU는 차폐가 되지 않는다. 따라서 텅스텐의 함량이 2층이 되면서 2배로 증가하게 되어 이러한 결과를 얻은 것으로 판단된다. Figure 4에서 2층일 때 차폐율은 60 kV와 80 kV에서 W-2와 W-3가 90% 이상의 차폐율이 나타났다. 그리고 텅스텐의 함량이 높은 W-3이 W-2와 유사한 차폐율을 보였으며, 이를 확인하기 위해 시료에 포함되어 있는 텅스텐의 양을 확인하기 위한 실험을 진행하였다.

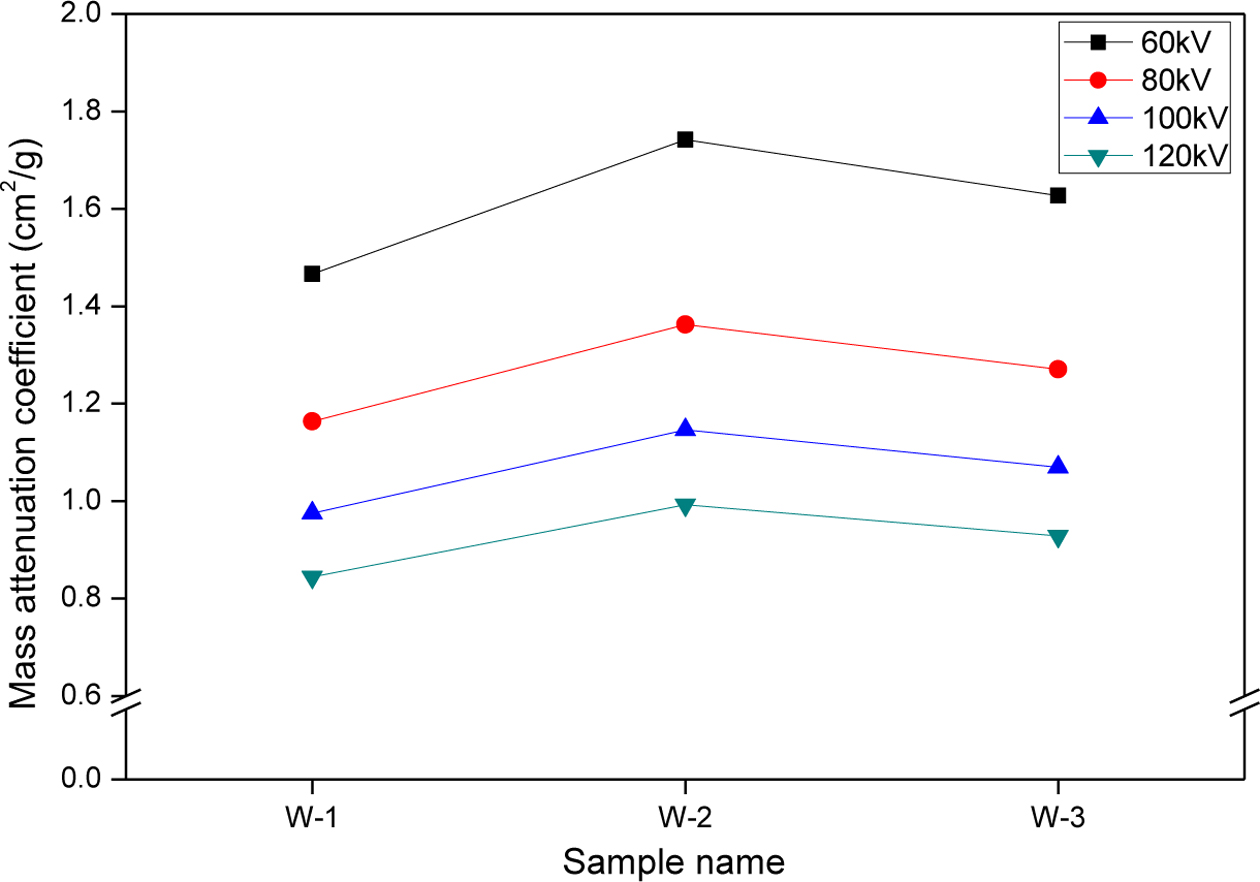

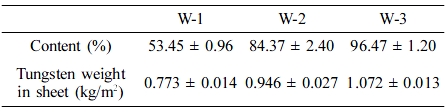

시료 내 텅스텐 함량. 열처리를 통하여 차폐시트에 포함되어 있는 텅스텐의 함량과 질량을 Table 3에 나타내었고, 시트에 포함되어 있는 텅스텐의 g 당 질량감쇠계수를 Figure 5에 나타내었다. Table 3의 결과로 차폐시트의 제조와 동일하게 텅스텐의 함량이 증가되었다. 텅스텐의 함량이 W-2보다 W-3이 12.10% 더 많은 함량을 가지고 있어 차폐율이 높았으나 텅스텐의 함량에 비해 효과가 미미하였다. 그 이유는 Figure 5에서 확인할 수 있듯이, 시트에 포함되어 있는 텅스텐의 g 당 질량감쇠계수가 W-3에 비해 W-2가 높게 나타나기 때문이다. 이러한 결과를 통해 차폐율의 경우 텅스텐의 함량이 증가할수록 차폐율이 증가하지만, Figure 5의 결과를 통해 최적의 무기물 함량이 있는 것을 확인하였다. 이러한 결과는 차폐시트 제조과정에 사용되는 금속물질의 양을 최적화할 수 있을 것으로 예상된다.

|

Figure 2 X-ray shielding rate and mass attenuation coefficients in 1 and 2 layer-shielding sheet. |

|

Figure 3 Mass attenuation coefficient of tungsten weight in shielding sheets. |

|

Figure 4 X-ray shielding rate and mass attenuation coefficients in 1 and 2 layers shielding sheet. |

|

Figure 5 Mass attenuation coefficient of tungsten weight in shielding sheets. |

방사선을 차폐하기 위해 사용되는 납을 대체하기 위해 텅스텐 파우더와 폴리우레탄을 이용하여 의료용 X-선 차폐시트를 제조하였다. 무기물과 고분자의 함량이 6.4 g이 되도록 제조하였으나, 무기물의 비율에 따라 건조과정에서 발생하는 차폐시트의 수축률이 달랐다. 각 차폐시트의 특성을 통해 텅스텐의 비율이 증가할수록 고분자의 함량이 감소하게 되고, 그에 따라 용출되는 용매의 양이 감소되어 두께가 얇아지고 밀도가 증가하였다. X-선 측정 결과 W-1이 높은 질량을 가지고 있으나, 텅스텐의 함량과 밀도가 가장 높은 W-3이 가장 우수한 차폐율을 보였으며, W-2는 W-3과 유사한 차폐율을 가졌다. 동일하게 제조된 차폐시트를 이용하여 2층으로 겹쳐 X-선 차폐율을 측정한 결과, 1층보다 질량감쇠계수와 차폐율이 2배 증가하는 결과를 얻었다. 차폐시트의 열처리를 통해 각 시트에 포함되어 있는 텅스텐의 함량을 알았으며, 이를 이용하여 W-2가 최적의 비율이라는 것을 확인하였다.

- 1. S. S. Hong and D. Y. Kim, Koean J. Digit. Imaging Med., 12, 5 (2010).

-

- 2. S. S. Hong and D.Y. Kim, J. Dent. Hyg. Sci., 15, 254 (2015).

- 3. S. W. Ryu, J. KSME, 56, 37 (2016).

- 4. D. Y. Choe, S. Ko, S. Kang, C. Kim, J. Kim, D. Kim, and S. Choe, J. Korean Soc. Radiol., 7, 113 (2013).

-

- 5. N. Z. N. Azman, S. A. Siddiqui, and I. M. Low, Appl. Phys. A, 110, 137 (2013).

-

- 6. N. Z. N. Azman, S. A. Siddigui, R. Hart, and I. M. Low, J. Appl. Polym. Sci., 128, 3213 (2013).

-

- 7. S. H. Kim, Y. J. Kim, and J. S. Kwak, JKAIS, 14, 1871 (2013).

-

- 8. O. Gencel, A. Bozkurt, E. Kam, and T. Korkut, Ann. Nucl. Energy, 38, 2719 (2011).

-

- 9. S. C. Kim and M. H. Park, JRST, 33, 121 (2010).

- 10. D. Rezaei-Ochbelagh and S. Azimkhani, Appl. Radiat. Isot., 70, 2282 (2012).

-

- 11. S. C. Kim and M. H. Park, JRST, 34, 141 (2011).

- 12. H. K. Cho, Compos. Res., 26, 355 (2013).

- 13. T. M. Kim, M. S. Gong, and J. K. Park, Polym. Korea, 18, 651 (1994).

- 14. N. Z. N. Azman, S. A. Siddiqui, R. Hart, and I. M. Low, Appl. Radiat. Isot., 71, 62 (2013).

-

- 15. Y. S. Kim, K. M. Shin, C. U. Sim, J. S. Lee, and Y. C. Kim, Polym. Korea, 42, 763 (2018).

-

- 16. Y. J. Tim, M. K. Seo, H. Y. Kim, and S. J. Park, Polym. Korea, 36, 494 (2012).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(3): 346-350

Published online May 25, 2019

- 10.7317/pk.2019.43.3.346

- Received on Dec 27, 2018

- Revised on Mar 4, 2019

- Accepted on Mar 6, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Hongsik Byun

-

Department of Chemical Engineering, Keimyung University, Daegu 42601, Korea

- E-mail: hsbyun@kmu.ac.kr

- ORCID:

0000-0001-8955-8075

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.