- Effect of Main/Side Feeding Ratio of Carbon Fiber on the Properties of Nylon 66/Carbon Fiber Composites

Yu Shin Kim, Jun Seok Kim, and Youn Cheol Kim†

Major in Polymer Science and Engineering (Institute of IT Convergence Technology), Kongju National University, 1223-34 Cheonan-ro, Cheonan 31080, Korea

- 나일론66/탄소필러 복합체의 물성에 대한 탄소섬유의 주/부 투입비의 영향

김유신 · 김준석 · 김연철†

공주대학교 신소재공학부 고분자공학전공(IT용합기술연구소)

In this study, the effect of main/side feeding ratio of the carbon fiber on the physical properties of the nylon66/carbon filler composites was discussed. The carbon black (CB), multiwall carbon nanotubes (MWCNT), and nickel-coated carbon fibers (Ni-CF) were used as carbon fillers. Processing aids (2,2,6,6-tetramethyl-4-piperidinyl, BIS) and anti-oxidants were also used. The composites were fabricated by using a twin screw extruder at die temperature of 280 oC. The side/main feeding ratios of the composites are 20/0, 18/2, 14/6, 10/10, 6/14, 2/18, and 0/20. The concentration of Ni-CF was fixed at 20 wt%. As the side feeding content increases, the average length of fibers and mechanical properties of the composites were decreased but the EMI shielding performance was increased. Considering both mechanical properties and EMI shielding performance, the optimum side/main feeding ratio was determined as 14/6.

본 연구에서는 탄소섬유의 부/주 투입비율에 따른 나일론66/탄소필러 복합체의 물성에 미치는 영향을 고찰하였다. 복합체에 첨가된 탄소필러로는 카본블랙(CB)과 다중벽탄소나노튜브(MWCNT), 니켈 코팅된 탄소섬유(Ni-CF)등이 사용되었고, 첨가제로 흐름성개선제(2,2,6,6-tetramethyl-4-piperidinyl, BIS)와 산화방지제가 사용되었다. 복합체는 다이 온도 기준으로 280 oC 이축압출기에서 제조되었다. 복합체의 Ni-CF의 부/주 투입비는 20/0, 18/2, 14/6, 10/10, 6/14, 2/18, 0/20로 하였으며 Ni-CF 함량은 20 wt%로 고정하였다. 부 투입구의 함량이 증가할수록 섬유의 평균 길이와 기계적 물성은 감소하였으나 전자파 차폐 성능은 증가하는 결과를 나타내었다. 기계적 물성과 전자파 차폐 성능을 모두 고려할 때 부/주 투입비 14/6에서 최적의 물성을 나타내었다.

Keywords: nylon66, carbon filler, electromagnetic shielding, feeding ratio

자동차의 편의성 증대, 고급화, 하이브리드 및 전기자동차(electrical vehicle, EV) 개발로 인해 고성능 전장부품이 대량 도입되어 자동차가 전자 장치화 되어가는 추세에 있다. 그러나 이러한 장치들이 대량 도입됨에 따라 유해 전자파가 다량 방출되고, 불필요한 전자파로 인한 센서 오작동 및 급발진 등 안전사고 문제가 발생하고 있으며, 또한 이러한 전자파는 발암 가능성이 있는 것으로 보고되고 있다. 위와 같은 이유로 유럽 및 미국과 같은 세계적인 자동차 시장에서는 전자파 차폐의 규제가 강화되고 있으며, 차량에 사용되는 전자기기의 전자파 차폐 필요성이 증가하고 있다. 유해전자파로 인해 발생하는 것을 전자파장애(electromagnetic interference, EMI)라고 하며, 스마트시대인 요즘 자동차, 전자제품, 통신제품 등 고밀집도, 소형화, 정밀화가 필요한 곳에서는 치명적인 장애요소로 대두되고 있다.1-9 이에 따라 전자파 차폐의 규제가 강화되고 있으며, 차폐 소재에 대한 연구가 증가하고 있다.10-12 전자파 차폐 성능은 일반적으로 30 dB 이상의 소재를 전자파 차폐 성능을 가지는 것으로 간주하며, 정밀 전자·통신 기기의 경우 50 dB 이상의 차폐효과를 요구한다.13

현재의 차폐 소재는 전도도가 높은 금속류의 재료들을 많이 사용하고 있다. 그러나 금속재료는 부식의 위험과 고중량, 가공이 어렵다는 단점들을 가지고 있고, 이들 문제와 더불어 자동차의 연비절감을 위한 경량화를 고려하여 플라스틱 소재에 대한 적용을 검토하기 시작하였다. 50 dB급 전도성 복합소재로 열경화성 수지/탄소섬유 복합소재, 열가소성 수지/니켈이 코팅된 연속상 탄소섬유 인발성형 복합소재 등이 개발되어 있으나, 이들 소재의 경우 사출성형 가공성 저하 문제로 산업화에 제약이 있다.

이러한 문제점을 해결하고자 열가소성 고분자와 전도성 필러를 첨가한 전도성 고분자 복합체의 연구 개발이 진행되고 있다. 탄소 필러는 높은 전도성, 낮은 밀도, 우수한 강도 등으로 상대적으로 탄소섬유가 첨가된 고분자 복합소재의 경우 금속재료에 비해 생산 공정의 단순화 및 사출성형의 장점으로 자동차 완성업체를 중심으로 적용 확대를 도모하는 추세이다. 전도성 필러로는 탄소나노튜브(carbon nanotube, CNT), 카본블랙(carbon black, CB), 탄소섬유(carbon fiber, CF), 그래핀(graphene) 등과 같은 전기적 성질이 우수하고 도전손실을 증가시키는 특성을 가진 탄소재료가 이용될 수 있다.14-17 본 연구실에서도 탄소소재로 CNT, CB, Ni-CF를 적용하여 나일론/탄소소재 복합체에 대한 연구를 진행하였다.18 전도성 필러는 CNT와 CB를 혼합 사용 시 CB가 CNT 사이에 다리 역할을 하여 전기적으로 상승효과(synergistic effect)를 보이는 것으로 알려져 있다.19,20 또한 본 연구실의 연구결과에서는 탄소섬유를 주 투입구 또는 부 투입구에 전량 투입하였을 때 전자파 차폐 성능 및 기계적 물성에 영향을 주는 것을 확인하였다. 이들 연구결과는 전자파 차폐 성능이 탄소섬유의 종횡비 및 배향에 큰 영향을 받는다.21-23 복합체 제조 시 탄소섬유의 투입 방법이 탄소섬유의 길이 및 복합체 내에서의 분산성에 영향을 주게 되고, 부 투입구에 전량 투입된 경우 상대적으로 장섬유이기 때문에 전자파 차폐 성능은 증가하지만 섬유의 분산이 열세하여 기계적 물성은 감소하는 것으로 파악하였다. 전도성 고분자 복합소재가 자동차용 부품소재 등에 적용되기 위해서는 전자파 차폐 성능과 함께 기계적 물성 또한 중요한 변수이기 때문에 탄소섬유가 부/주 투입구에 일정 비율로 투여하였을 시 전기적/기계적 물성 등에 미치는 영향을 체계적으로 연구할 필요성이 제기되었다.

따라서 본 연구에서는 니켈이 코팅된 탄소섬유(Ni-CF)를 이축 압출기의 부 투입구와 주 투입구에 나누어 투입하여 투입비가 다른 복합체를 제조하여 전기적 특성(전자파 차폐 성능, 표면저항), 기계적 물성(인장, 굴곡 특성), 유변학적 특성 및 섬유 길이 분포 등을 측정하여 섬유 투입 비율과 물성과의 상관관계를 고찰하고자 하였다.

재료. 본 연구에서 나일론66은 BASF사의 용융흐름지수(melt flow index, MFI) 100 g/10 min, 인장강도 85 MPa, 융점 260 ℃, 밀도 1130 kg/m3인 Ultramid® A3W를 사용하였고, 다중벽 탄소나노튜브(multi walled cabon nano tube, MWCNT)는 CNT사의 직경 10-40 nm, 길이 1-25 μm, 순도 93%인 CTUBE 100을 사용하였으며, 카본블랙(carbon black, CB)은 평화약품사의 직경 34 nm, pH 9, DBP Absorption 495 mL/100 g인 KETJENBLACK EC 600JD를, 니켈이 코팅된 탄소섬유(nickel coated carbon fiber, Ni-CF)는 불스원신소재사의 밀도 2.65-3 g/cm3, 직경 7 μm, 인장강도 ≥2.5 Gpa, 전기전도도 ≥8.2×103

Ω/cm이며 길이가 6 mm인 니켈이 코팅된 chop 형태의 탄소섬유를 사용하였다. 가공조제(processing aids)는 아민 광안정화제계 화합물(C28H52N2O4)로, 인화점 216 ℃, 분자량 480.72 g/mol, melting point 82-85 ℃인 2,2,6, 6-tetramethyl-4-piperidinyl(BIS)를 사용하였으며, 산화방지제는 라디칼 연쇄 개시반응 금지제로서 BASF사의 IRAGANOX 1010을 0.3 wt%로 적용하였다.

CB, MWCNT 마스터배치(Master-Batch) 제조. 본 실험실의 기존 연구결과에서 CNT와 CB의 경우 마스터배치(master batch, MB)를 적용하여 컴파운드를 제조할 때 분산성 향상으로 인해 전자파 차폐 성능 등에 개선효과를 나타내었고, CNT와 CB를 혼합하여 MB화할 때보다 각각을 MB화하여 적용할 때보다 우수한 성능을 나타내는 것으로 확인하였다. 따라서 본 연구에서도 기존 연구와18 동일한 방법과 함량으로 복합체 제조 시 CNT와 CB를 각각 MB로 제조하고 투입하였다. 이축압출기(바우테크 BA-19, L = 720 mm, D = 19 mm, L/D = 40 cm)를 이용하여 150 rpm, 280 ℃ 조건에서 CB와 MWCNT 함량을 20 wt%로 CB(MB), CNT(MB) 2가지 종류의 마스터배치를 제조하였다.

Ni-CF 투입 방법에 따른 복합체 제조 및 시편제작. 복합체 제조는 나일론66과 탄소 필러들을 80 ℃ 오븐에서 6시간 이상 충분히 건조한 후, 가공조제인 BIS와 같이 이축압출기(바우테크 BA-19, L = 720 mm, D = 19 mm, L/D = 40 cm)를 이용하여, 스크류 속도 150 rpm, 280/280/280/280/280/280/270/265 ℃의 조건에서 나일론66/CNT(MB)/CB(MB)/BIS/Ni-CF 복합체를 제조하였다. 이때 부 투입구는 주 투입구로부터 다이 방향으로 485 mm 떨어진 곳에 위치하고, CNT(MB)와 CB(MB)의 함량은 본 연구실의 기존 연구결과 최적의 배합비인 2 wt%가 되도록 조절하였다. Ni-CF의 부 투입구/주 투입구의 투입비는 무게비로 20/0, 18/2, 14/6, 10/10, 6/14, 2/18, 0/20으로 하였다. 산화방지제는 모든 시편에 대해 0.3 wt%를 첨가하였다. 기초물성 및 전기적 특성을 측정하기 위한 시편은 heating press(COAD.1006)를 이용하여 280 ℃, 20 MPa, 30 MPa 조건에서 총 7분간 압축하여 제작하였다.

분석 및 측정. 나일론66/탄소필러 복합체의 인장특성은 만능시험기(Qmesys QM100T, universal testing machine, UTM)를 이용하여 dog-bone 형태의 1 mm 두께시편을 cross head speed 5 mm/min으로 측정하였다. 굴곡시험은 50×13×2 mm 시편을 3점 굽힘시험방법으로 cross head speed 1 mm/min으로 측정하였다. 복합체의 복소점도를 측정하여 가공특성을 확인하고자 하며, 직경 약 25 mm의 원형 판 형태의 압축시편을 동적유변학측정기(Anton paar MCR301, rheometrics dynamic spectrometer, RDS)를 이용하여 280 ℃에서 0.9 mm gap 간격의 parallel plate 방법으로 주파수 0.01-100 Hz, 변형(strain)은 strain sweep 결과 선형 점탄성이 유지되는 20%로 고정하여 측정하였다. 주사전자현미경(Tescan Mira3, scanning electron microscope, SEM)을 이용하여 인장시험 후 파단면을 금박 코팅하여 가속전압 10 kV으로 관찰하였다. 복합체의 열안정성 및 무기필러 함량은 열중량분석기(TA Instruments TGA Q50, thermo gravimetric analysis, TGA)를 이용하여 heat flow 10 ℃/min으로 800 ℃까지 측정하였다. 흐름성 및 분자량 변화를 확인하기 위해 용융지수 측정기(오션과학 Coad. 1001)를 이용하여 ASTM D1238 규격을 준용하여 275 ℃, 5.0 kg 조건에서 측정하였고, 복합체에서 나일론66을 분리하기 위하여 복합체 10 g을 40 mL 개미산에 용해시켜 원심분리기(Hanil FLETA5, centrifuge)를 이용하여 3000 rpm, 30분 조건으로 탄소필러들을 침전시켰다. 이후 우베로드 점도계(Ubbelohde viscometer)를 이용하여 항온수조 30 ℃, 용액 농도 8.4%로 고정하여 비점도를 측정하였다. 탄소섬유 투입에 따른 섬유길이 변화를 확인하기 위하여 복합체을 포름산에 완전히 용해시켜 페트리디쉬에 부은 후 광학 현미경(Nanoinside MSDM-1250, optical microscope, OM)을 이용하여 촬영하여 Ni-CF 길이를 측정하였다. 전자파 차폐성능을 측정하기 위해 KS C 0304의 시험규격에 따라 차폐효과시험지그(ELECTRO-METRICS사 EM-2107A(shielding effectiveness test fixture))를 이용하였으며, 측정된 결과 분석은 네트워크분석기(Agilent E5071C, networkanalyzer)를 사용하였다. 차폐시편은 두께 2 mm, 지름 14 cm 이상의 원형 모양이며 사출성형으로 제조하여 사용하였다.

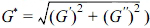

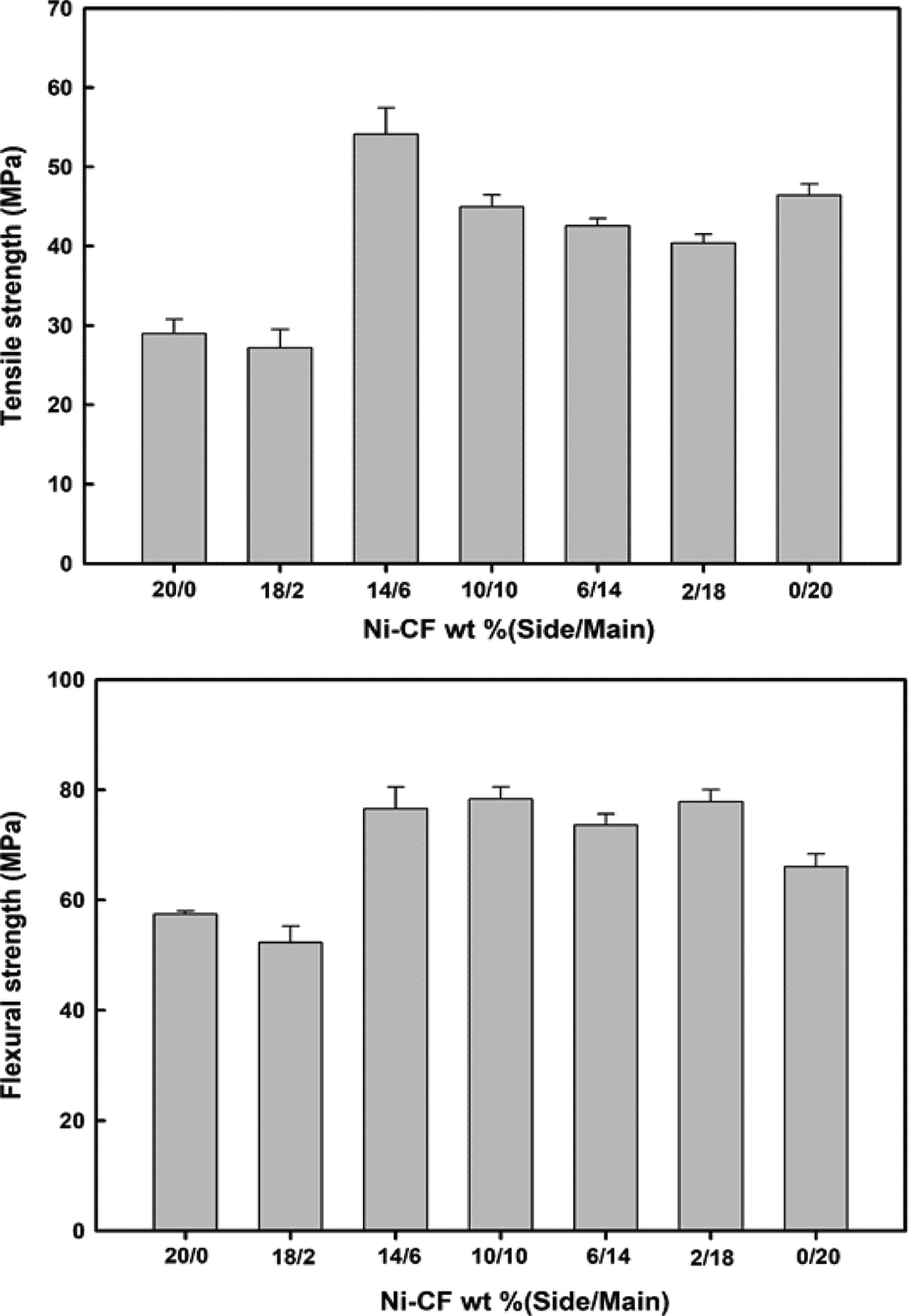

Figure 1은 Ni-CF의 부 투입구/주 투입구 비에 따른 복합체의 인장강도 및 굴곡강도를 나타낸 것이다. 인장강도와 굴곡강도를 고려할 때 부/주 투입구 비율이 14/6에서 최적의 물성을 나타내었는데, 이는 주 투입구에 투입하는 섬유량이 많아질수록 전단력이 증가하여 단섬유가 발생할 가능성이 높아지고 체류시간이 길어져 나일론66 내에 분산할 수 있는 접촉시간이 증가하여 분산성이 좋아지기 때문으로 해석할 수 있다.

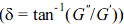

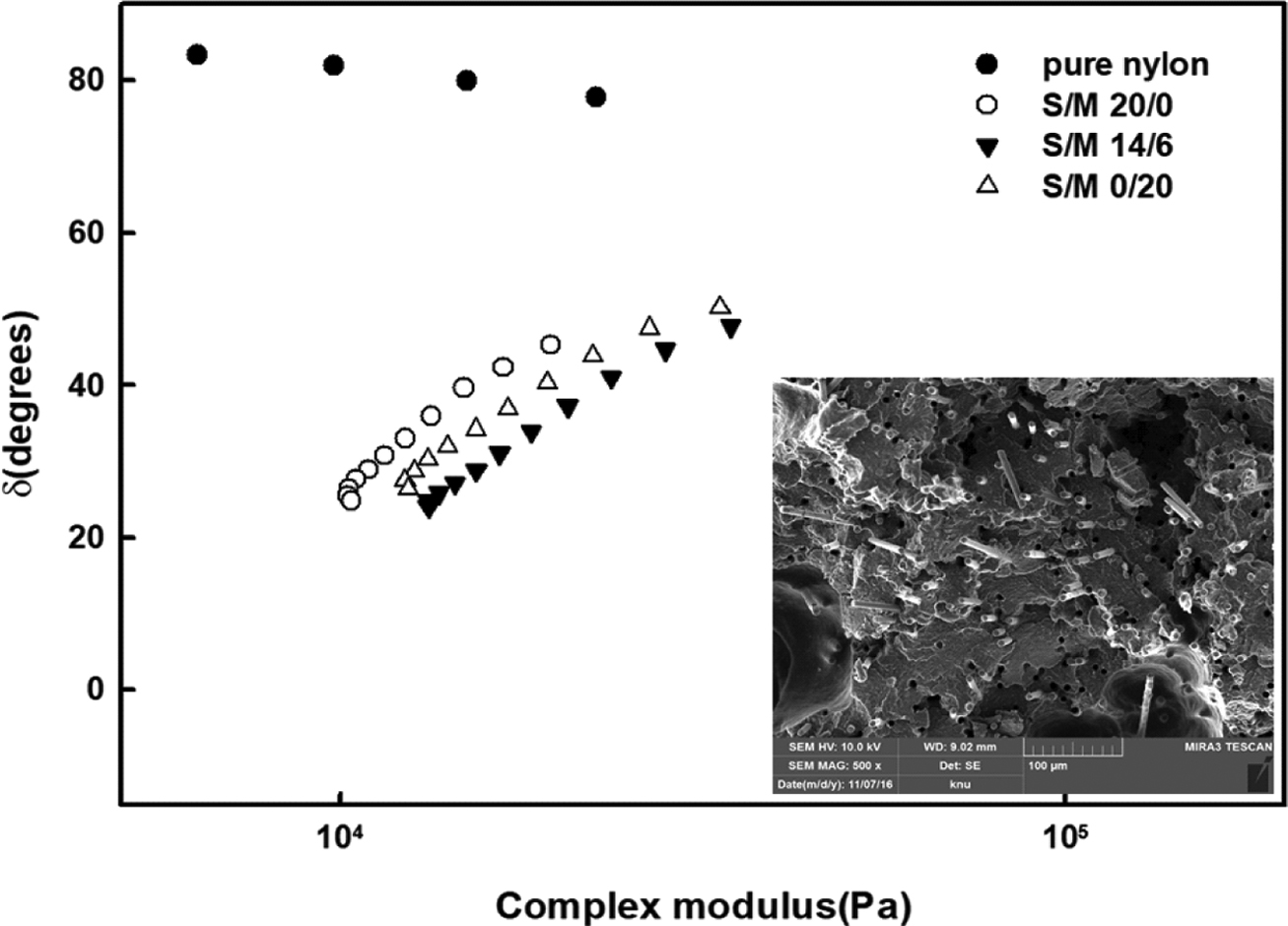

나일론66/전도성 필러 복합체 내의 필러 분산성 고찰을 위해 SEM을 이용하여 투입비가 20/0인 인장시편의 파단면을 관찰하여 Figure 2의 내부에 나타내었다. Ni-CF의 경우 뭉침 없이 분산되어 있었으나, CNT와 카본블랙 분산성은 확인이 어려웠다. 탄소필러 분산성 정도의 추가적인 고찰을 위해서 복합탄성률(complex modulus,  과 위상차

과 위상차 를 이용해 복합체의 점성특성과 탄성특성을 예측하는 van Gurp-Palmen 분석을 하여 Figure 2에 나타내었다. 일반적으로 위상각이 90o에 근접한 값을 나타내는 것은 점성유체의 거동이며, 0o에 수렴할수록 탄성체의 거동과 같다.24 순수 나일론66의 경우 용융거동이 점성유체의 거동과 유사하며, 전도성필러가 첨가된 복합체의 경우 전도성 필러의 탄성특성으로 인해 위상차가 큰 폭으로 떨어지게 된다. 또한 복합체 내 필러의 분산성이 향상될수록 탄성 특성이 강하게 나타나게 되는데, 실제로 부 투입구에 Ni-CF가 모두 투입된 경우보다 주 투입구에 모두 투입된 경우의 탄성 특성이 증가하였다. 또한 부/주 투입구의 비율이 14/6인 시편의 위상차가 주 투입구에 모두 투입된 경우보다 낮게 나타나는 결과를 보였는데, 이는 Ni-CF의 분산성과 함께 섬유길이 분포도 또한 탄성특성에 영향을 주기 때문이다.

를 이용해 복합체의 점성특성과 탄성특성을 예측하는 van Gurp-Palmen 분석을 하여 Figure 2에 나타내었다. 일반적으로 위상각이 90o에 근접한 값을 나타내는 것은 점성유체의 거동이며, 0o에 수렴할수록 탄성체의 거동과 같다.24 순수 나일론66의 경우 용융거동이 점성유체의 거동과 유사하며, 전도성필러가 첨가된 복합체의 경우 전도성 필러의 탄성특성으로 인해 위상차가 큰 폭으로 떨어지게 된다. 또한 복합체 내 필러의 분산성이 향상될수록 탄성 특성이 강하게 나타나게 되는데, 실제로 부 투입구에 Ni-CF가 모두 투입된 경우보다 주 투입구에 모두 투입된 경우의 탄성 특성이 증가하였다. 또한 부/주 투입구의 비율이 14/6인 시편의 위상차가 주 투입구에 모두 투입된 경우보다 낮게 나타나는 결과를 보였는데, 이는 Ni-CF의 분산성과 함께 섬유길이 분포도 또한 탄성특성에 영향을 주기 때문이다.

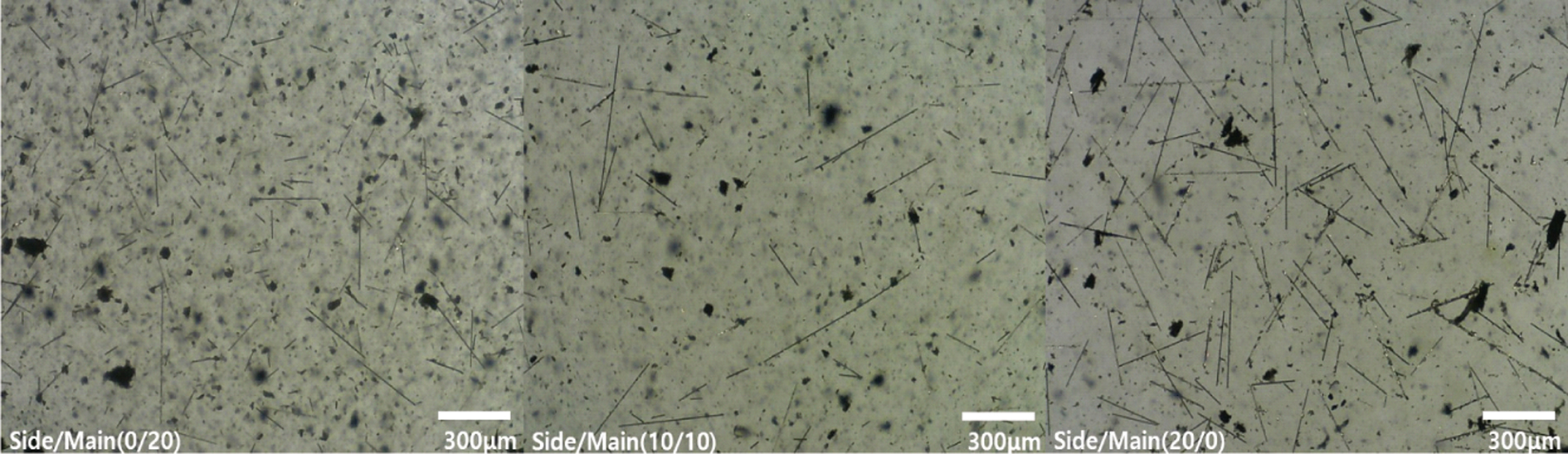

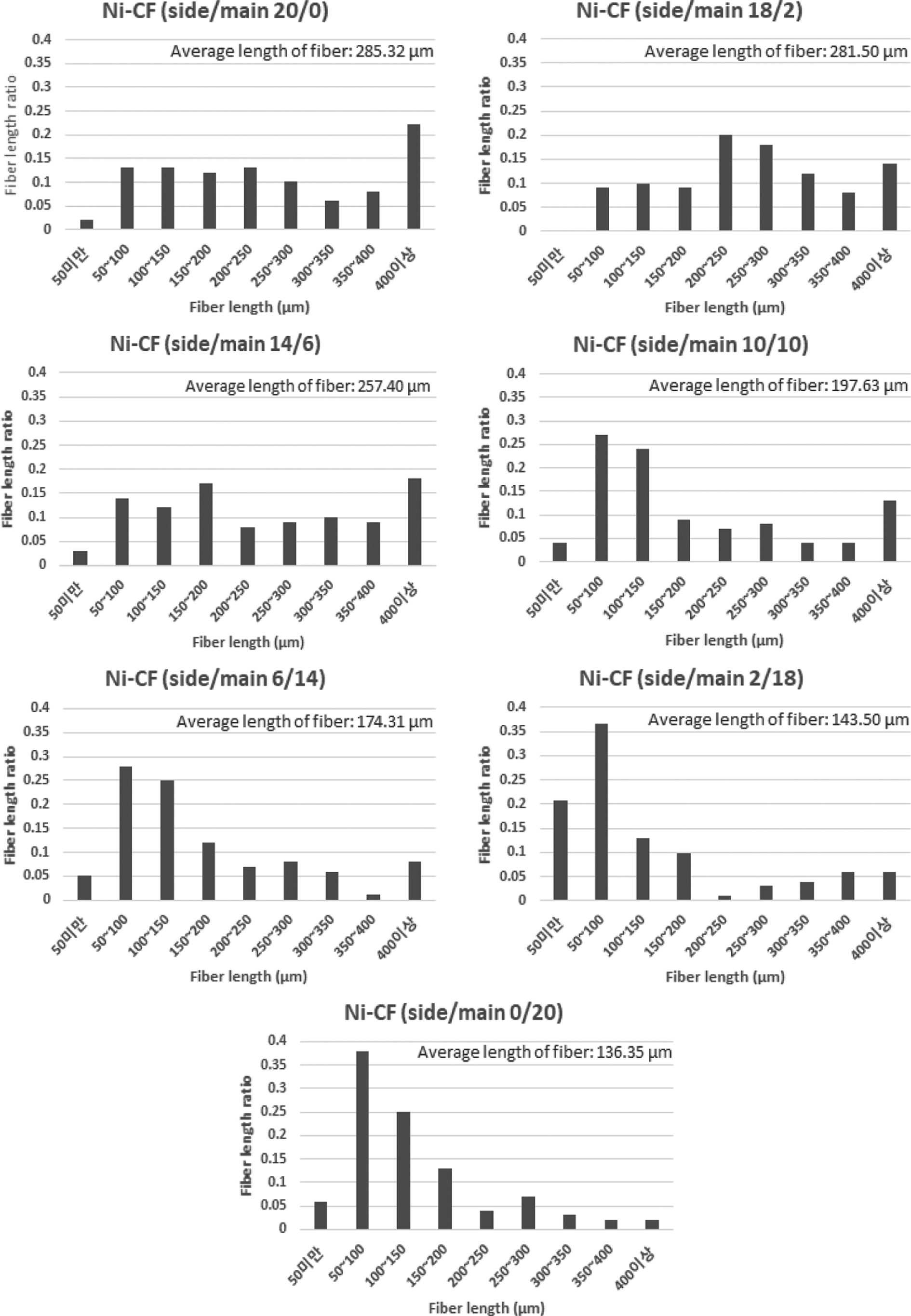

Ni-CF 부/주 투입 비에 따른 복합체 내의 섬유 길이 변화를 확인하기 위하여 복합체를 포름산에 녹여 OM을 사용하여 이미지를 측정하여 Figure 3에 나타내었다. 부 투입구에 섬유가 투입되는 양이 증가할수록 섬유의 길이가 증가하였고, 섬유의 길이와 평균길이를 측정하여 Figure 4에 분포도 형태로 나타내었다. 수치적으로도 부 투입구에 투입되는 탄소섬유 증가 시 장섬유의 비율이 상승하였다. 이는 섬유가 주 투입구에 투입될 시 스크류와 매트릭스의 전단력을 받는 시간이 증가하여 파괴가 일어나 짧아지는 것이며, 부 투입구에 투입 시 전단력을 받는 시간이 줄어 장섬유의 형태가 유지되는 것이다.

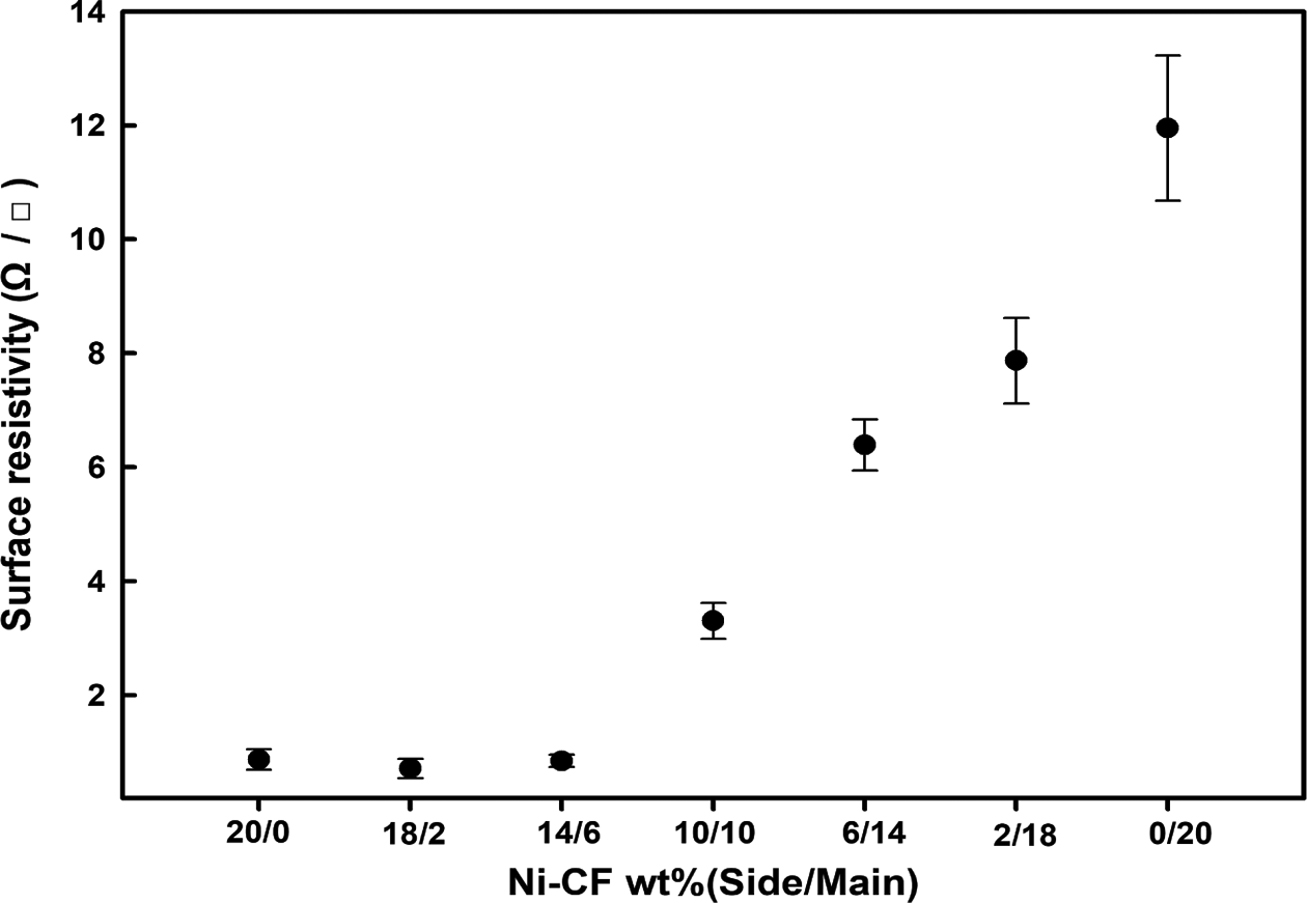

다음으로 부/주 투입구 투입비율에 따라 제조한 복합체의 표면저항을 측정하여 Figure 5에 나타내었다. 기존 연구결과에20,21 따르면, 고분자 복합체의 표면저항은 전기적 네트워크 구조의 영향이 큰 것으로 연구되었는데, 섬유의 길이가 증가하면 종횡비가 증가하여 네트워크 형성에 유리하며, 이러한 이유로 부 투입구의 투입비율이 증가하면 장섬유의 비중이 커져서 낮은 표면저항 값을 보이는 것으로 판단된다. 부/주 투입비율이 14/6까지는 표면저항이 낮은 값을 유지하지만 부/주 투입비율이 10/10부터는 급격하게 증가하였는데 이는 장섬유의 비율이 줄어 네트워크를 형성하여 전기적 경로를 확보하는 것이 쉽지 않기 때문이다.

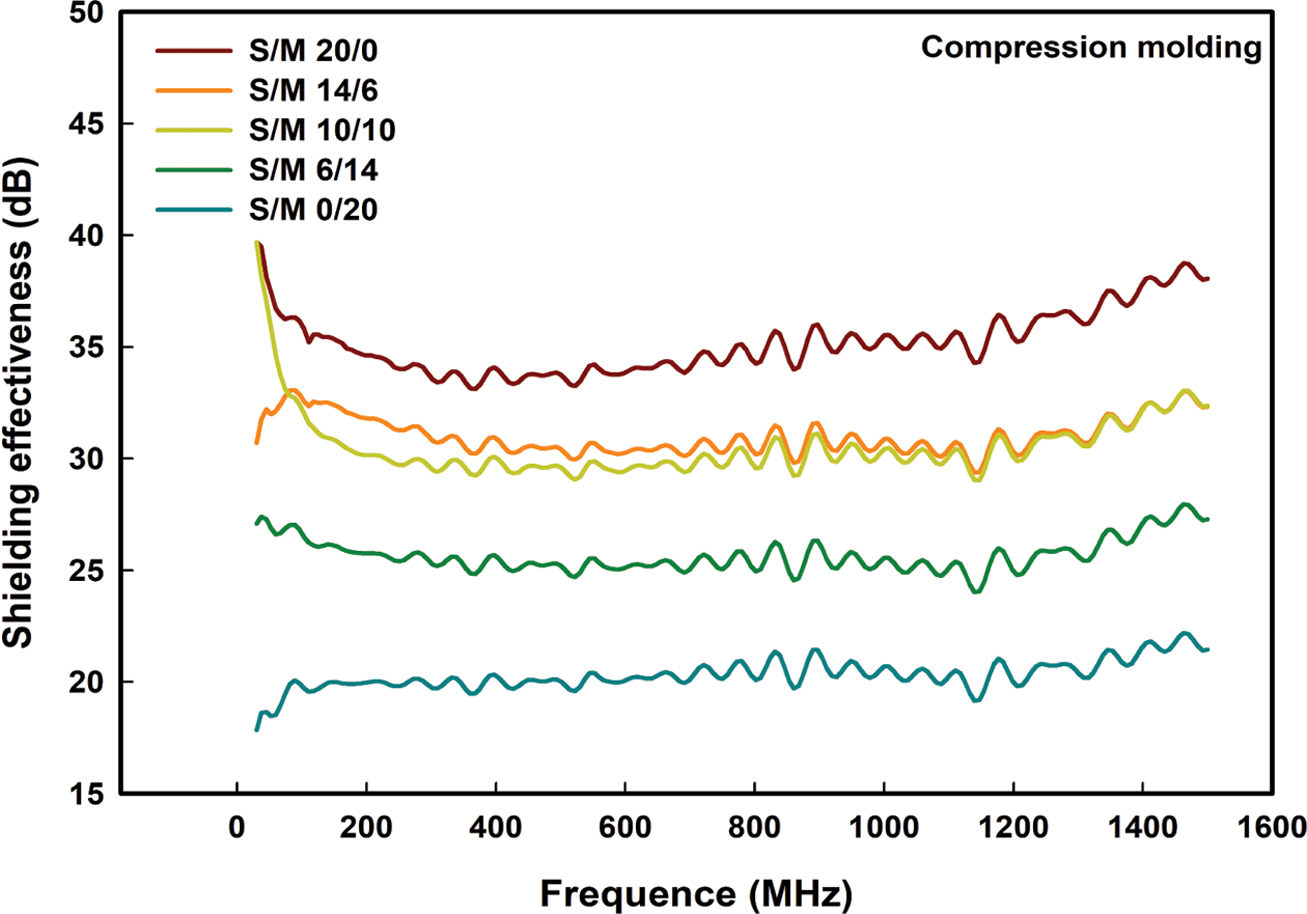

Figure 6은 탄소섬유의 부/주 투입구 투입비율에 따른 복합체의 전자파 차폐 성능 데이터이다. 부 투입구의 투입비율이 증가함에 따라 표면저항과 마찬가지로 전자파 차폐 성능이 큰 폭으로 증가하였다. 이는 앞에서 설명한 바와 같이 Ni-CF의 길이가 긴 상태로 유지되어 전기적 네트워킹이 향상되어 흡수차폐 효과가 향상된 결과로 해석된다.

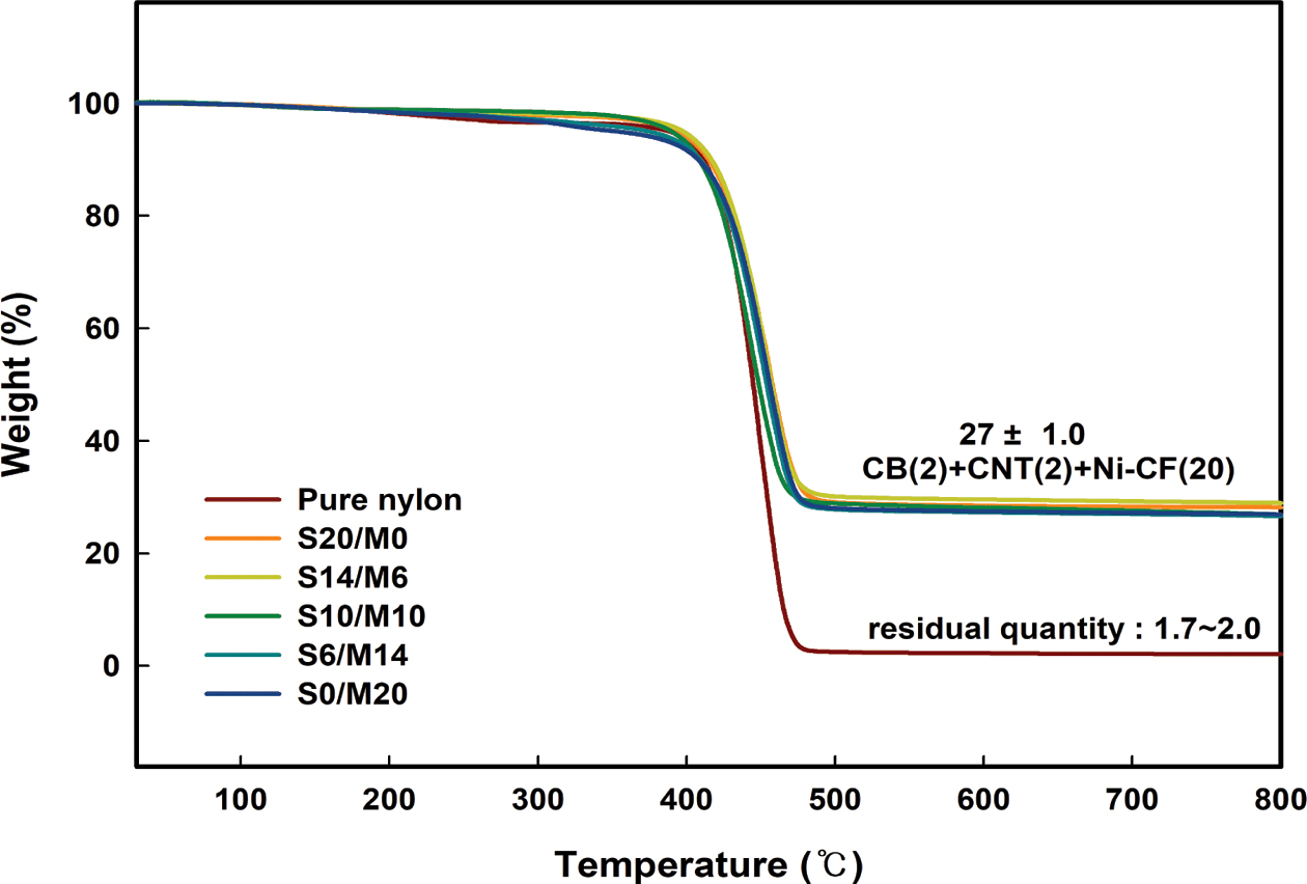

Figure 7은 탄소섬유 부/주 투입구 투입비율에 대한 복합체의 열안정성과 무기물 필러 함량을 열중량 분석기를 통하여 나타낸 것이다. 복합체의 열안정성은 나일론과 비교하여 큰 차이가 없으며, 분해온도(Td)는 전체 무게에서 무게 손실이 약 5% 되었을 때를 측정한 것이다. 순수 나일론의 경우 Td가 389 ℃, 부/주 투입구 투입비율에 따른 복합체의 경우 387-394 ℃로 나타난 것으로 보아 탄소섬유 부/주 투입구 투입비율이 분해온도에는 큰 영향을 미치지 않는 것으로 확인되었다. 또한 열분해 후 잔류 무게는 부/주 투입구 비율에 따라 큰 차이를 보이지 않으며, 약 27 wt%를 나타내는데, 이는 CNT, CB 및 나일론 자체 잔량 등을 고려하였을 때 Ni-CF는 21 wt% 정도로 투입량인 20 wt%와 큰 차이를 보이지 않는다.

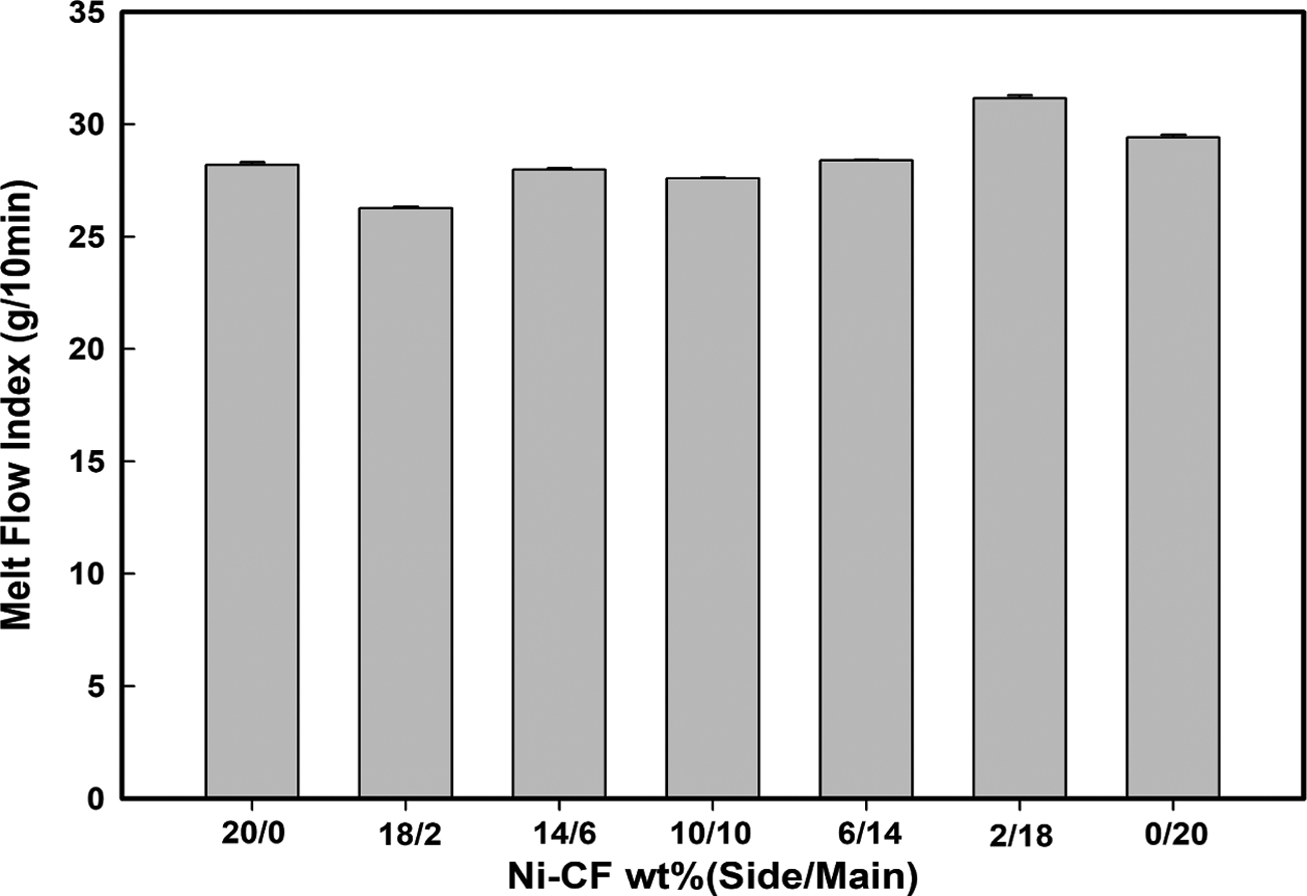

Figure 8은 탄소섬유 부/주 투입구 투입비율에 따른 나일론66/전도성필러 복합체의 용융흐름지수를 나타낸 것이다. 용융흐름지수는 섬유의 투입 위치에 따른 이축 압출기 내의 전단력의 차이가 발생하여 분자량에 영향을 주는지 간접적으로 확인하기 위하여 측정하였으며, 용융흐름지수가 모든 복합체의 조성에서 큰 차이가 없어 섬유의 투입 비율이 분자량에 영향을 주지 않았다.

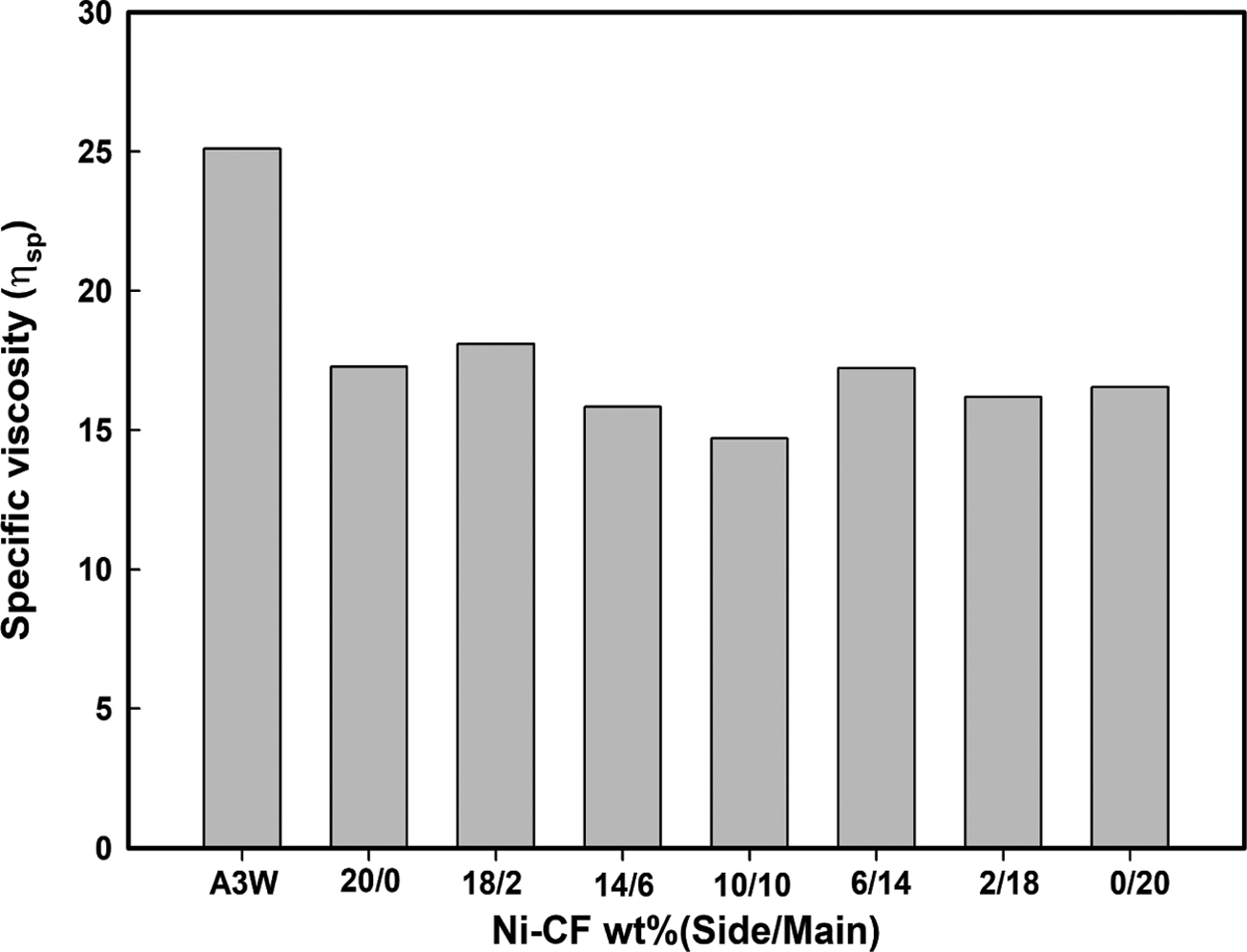

하지만, 용융지수를 측정한 복합체는 섬유가 포함되어 있기 때문에 정확한 분자량을 알 수 없으므로 우베로드 점도계를 사용하여 상대적인 분자량을 알아보았다. Figure 9는 나일론66과 탄소섬유 부/주 투입구 투입비율에 따른 나일론66의 비점도를 나타낸 것이다. 순수 나일론의 경우 비점도가 25 정도인데 반해 복합체들에서 분리한 나일론의 경우 다소 낮은 비점도값을 나타내었다. 이는 복합체 제조 시 나일론이 이축압출기를 통과할 때 고온의 열이력과 높은 전단력으로 분자사슬이 파괴되어 분자량이 감소된 결과로 판단되고, 부/주 투입 비에 따른 비점도 감소는 크지 않은 것으로 나타났다.

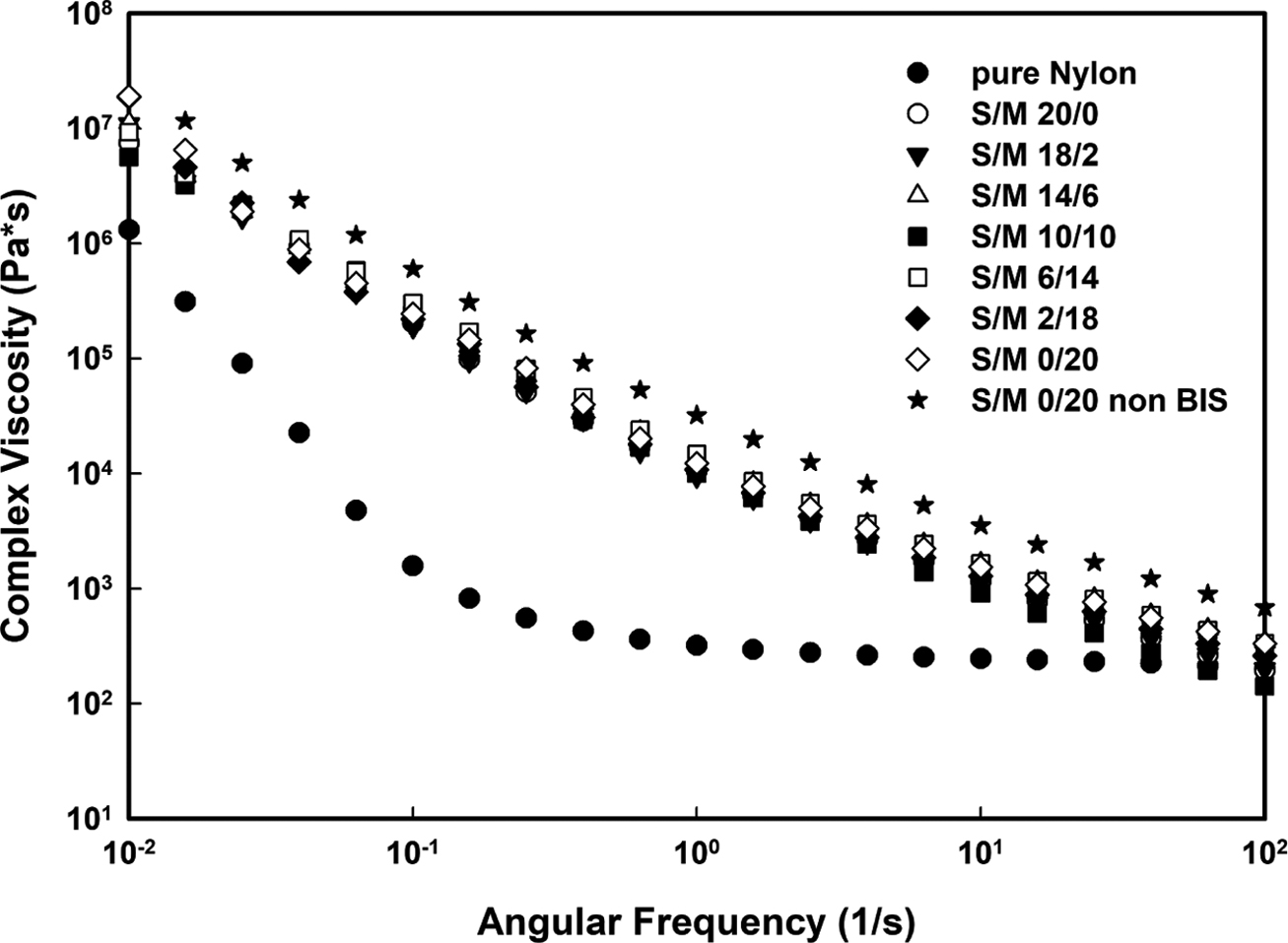

Figure 10은 나일론66과 탄소섬유 주/부 투입구 투입비율에 따른 나일론66/전도성필러 복합체의 주파수에 따른 복소점도를 나타낸 것이다. 낮은 주파수영역에서 나일론66/전도성필러 복합체가 나일론66보다 높은 값을 보이는데 이는 전도성 필러의 첨가로 인한 점도상승이 원인인 것으로 추정되며 높은 주파수 영역에서는 유사한 값을 보이는데, 사출성형시 사출속도가 높은 주파수 영역임을 고려했을 때 흐름성에는 지장이 없을 것으로 생각된다. 또한 탄소섬유의 부/주 투입구 투입비율에 대해서 점도의 차이가 크지 않아 같은 함량의 섬유가 투입될 시 투입되는 위치와 비율에는 큰 영향을 받지 않는 것을 알 수 있고, 가공조제(BIS) 첨가는 복소점도의 감소를 가져오는 것으로 확인되었다.

|

Figure 1 Mechanical properties of nylon66/CB/CNT/BIS/Ni-CF composites as a function of feeding ratio. |

|

Figure 2 Van Gurp-Palmen analysis of nylon 66/CB/CNT/BIS/Ni-CF composites. The SEM picture is for the composite fabricated by side feeder. |

|

Figure 3 OM images of nylon66/CB/CNT/BIS/Ni-CF composites as a function of feeding ratio. |

|

Figure 4 Ni-CF length distribution of nylon66/CB/CNT/BIS/Ni-CF composites as a function of feeding ratio. |

|

Figure 5 Surface resistivity of nylon66/CB/CNT/BIS/Ni-CF composites as a function of feeding ratio. |

|

Figure 6 EMI shielding effectiveness of nylon66/CB/CNT/BIS/Ni-CF composites as a function of feeding ratio. |

|

Figure 7 TGA thermograms for nylon/CB/CNT/BIS/Ni-CF composites as a function of feeding ratio. |

|

Figure 8 Melt flow index of nylon66/CB/CNT/BIS/Ni-CF composites with Ni-CF feeding method. |

|

Figure 9 Specific viscosities of nylon66/CB/CNT/BIS/Ni-CF composites as a function of feeding ratio. |

|

Figure 10 Complex viscosities of nylon66/CB/CNT/BIS/Ni-CF composites as a function of feeding ratio. |

니켈이 코팅된 탄소섬유의 부/주 투입구 투입비율에 대한 복합체의 물성을 측정하였다. 탄소섬유를 부/주 투입구에 나누어 투입하는 것이 인장 및 굴곡강도에 긍정적으로 작용하였고 최적의 비율은 14/6이였다. 이는 섬유 길이의 분포와 분산성 차이로 해석되었다. 부 투입구의 투입량이 증가할수록 표면저항 및 전자파 차폐 성능이 개선되었는데, 이는 나일론66 내의 장섬유 분포가 증가하여 전기적 네트워크 형성이 유리하기 때문으로 해석되며, 광학현미경을 이용한 섬유길이 분포 변화 결과로 확인하였다. 또한 열이력에 따른 나일론66의 분자량 감소 정도를 확인하기 위해 비점도를 측정한 결과 순수한 나일론66 대비 복합체 내의 나일론66의 경우 비점도가 다소 감소하였으나 부/주 투입비에 따른 분자량 감소 차이는 크지 않았다.

감사의 글: 본 연구는 중소벤처기업부와 한국산업기술진흥원의 “지역특화산업육성사업(R0006388)”의 지원을 받아 수행한 연구과제입니다.

- 1. O. S. Kweon, J. C. Jung, and H. You, Polym. Korea, 7, 342 (1983).

- 2. K. T. Chung, A. Sabo, and A. P. Pica, J. Appl. Phys., 53, 6867 (1982).

-

- 3. W. S. Chin and D. G. Lee, J. KSCM, 17, 68 (2004).

- 4. D. D. L. Chung, Carbon, 39, 279 (2001).

-

- 5. H. M. Kim, K. Kim, S. J. Lee, J. Joo, H. S. Yoon, S. J. Cho, and C. J. Lee, Curr. Appl. Phys., 4, 577 (2004).

-

- 6. H. C. Chen, K. C. Lee, and J. H. Lin, Composites Part A, 35, 1249 (2004).

-

- 7. S. Yang, K. Lozano, A. Lomeli, H. D. Foltz, and R. Jones, Composites Part A, 36, 691 (2005).

-

- 8. D. Yuping, L. Shunhua, and G. Hongtao, Sci. Technol. Adv. Mater., 6, 513 (2005).

-

- 9. W. K. Jung, M. S. Won, and S. H. Ahn, J. Korean Soc. Precis. Eng., 22, 121 (2005).

- 10. Y. Y. Kim, J. M. Yun, Y. S. Lee, and H. I. Kim, Carbon Lett., 12, 48 (2011).

-

- 11. S. Yun, S. Kim, and S. Kim, ECU circuit design guideline for improving EMC performance, KSAE Annual Conference Proceedings, 2011.

- 12. Y. Y. Kim, J. Yun, H. I. Kim, and Y. S. Lee, J. Ind. Eng. Chem., 18, 392 (2012).

-

- 13. Y. H. Chen, C. Y. Huang, F. D. Lai, M. L. Roan, K. N. Chen, and J. T. Yeh, Thin Solid Films, 517, 4984 (2009).

-

- 14. Q. Liu, D. Zhang, T. Fan, J. Gu, Y. Miyamoto, and J. Chen, Carbon, 46, 461 (2008).

-

- 15. Y. Huang, N. Li, Y. Ma, F. Du, F. Li, X. He, and Y. Chen, Carbon, 45, 1614 (2007).

-

- 16. Z. Liu, G. Bai, Y. Huang, Y. Ma, F. Du, F. Li, and Y. Chen, Carbon, 45, 821 (2007).

-

- 17. S. Bhadra, N. K. Singha, and D. Khastgir, Curr. Appl. Phys., 9, 396 (2009).

-

- 18. K. M. Shin, C. U. Sim, J. S. Lee, and Y. C. Kim, Polym. Korea, 42, 478 (2018).

-

- 19. S. M. Zhang, L. Lin, H. Deng, X. Gao, E. Bilotti, T. Peijs, and Q. Fu, Express Polym. Lett., 6, 159 (2012).

-

- 20. P. C. Ma, M. Y. Liu, H. Zhang, S. Q. Wang, R. Wang, K. Wang, and J. K. Kim, ACS Appl. Mater. Interfaces, 1, 1090 (2009).

-

- 21. J. Sumfleth, X. C. Adroher, and K. Schulte, J. Mater. Sci., 44, 3241 (2009).

-

- 22. M. Arjmand, T. Apperley, M. Okoniewski, and U. Sundararaj, Carbon, 50, 5126 (2012).

-

- 23. J. A. Heiser, J. A. King, J. P. Konell, and L. L. Sutter, Polym. Compos., 25, 407 (2004).

-

- 24. M. Wang, W. Wang, T. Liu, and W. D. Zhang, Compos. Sci. Technol., 68, 2498 (2008).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(3): 440-446

Published online May 25, 2019

- 10.7317/pk.2019.43.3.440

- Received on Feb 11, 2019

- Revised on Mar 14, 2019

- Accepted on Mar 18, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Youn Cheol Kim

-

Major in Polymer Science and Engineering (Institute of IT Convergence Technology), Kongju National University, 1223-34 Cheonan-ro, Cheonan 31080, Korea

- E-mail: younkim@kongju.ac.kr

- ORCID:

0000-0003-1094-7460

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.