- Increase of Water Content by Incorporation of Na+-MMT and Improved Polymerization Condition in a Synthesis Process for the Water Expandable Polystyrene

Division of Advanced Materials Science and Engineering, College of Engineering, Kongju National University, Cheonan, Chungnam 331717, Korea

- 수 발포 폴리스티렌의 합성 공정에서 Na+-MMT 도입과 중합 조건 개선을 통한 수분 함유량 증가에 관한 연구

공주대학교 신소재공학부

In this study, we investigated the water expandable polystyrene (WEPS) with aid of the natural clay. Emulsified water (water/clay) was introduced into the styrene/PS mixture undergoing bulk polymerization and water/clay mixture was dispersed using strong agitation in the styrene/PS mixture. Then, PS beads containing water/clay droplets were obtained by suspension polymerization. As the amount of water introduced in the bulk polymerization step was increased, it was difficult to polymerize due to lump of beads in the suspension polymerization step. In order to solve this problem, the impeller was improved and agitation speed was increased. Then, the amount of water incorporated into PS was increased to 18 wt%. The WEPS beads were foamed with water and CO2, leading to a density of 31.6 kg/m3. The water content was twice as much as that of the previous study.

이 연구에서는 물에 자연 점토 광물을 혼합한 유화수를 사용하여 수 발포 폴리스티렌(WEPS)을 제조하는 연구를 수행하였다. 괴상 중합이 진행 중인 스티렌/PS 혼합물에 유화수(물/clay)를 도입하여 강력한 교반으로 분산을 시켰다. 이 후 현탁 중합을 이용하여 수 많은 물/clay 방울이 내부에 분산된 PS 비드를 얻을 수 있었다. 괴상 중합 단계에서 수분의 도입량을 증가시킬수록 현택 중합 단계에서 비드의 뭉침으로 중합이 어려운 경우가 많았는데, 임펠러의 형태를 개선하였고 교반 속도를 증가시켜 최대 수분 도입량을 18 wt%까지 증가시켰다. 제조된 WEPS를 물과 CO2를 이용하여 밀도 31.6 kg/m3의 발포체를 얻었다. 수분 도입량은 기존 연구에 비하여 2배 정도 증가시킨 결과이다.

Water expandable polystyrene (WEPS) with aid of the natural clay was synthesized through water/oil/water double emulsions phase. By optimization of reaction conditions and reactor designs, water amount incorporated into PS bead was increased to 18 wt% and a density of the expanded PS beads were 31.6 kg/m3.

Keywords: water expandable polystyrene, natural clay, polymerization condition

이 논문은 2018년 공주대학교 학술연구 지원사업의 연구비 지원에 의하여 연구되었음.

고분자 발포체(form)는 단열재, 완충재, 흡음재 및 세포 부착과 성장을 위한 뼈대(scaffold)와 같은 여러 응용 분야에서 널리 사용되고 있다.1-3 현재 폴리우레탄, 폴리에틸렌, 폴리프로펠렌, 폴리스티렌(polystyrene, PS) 등 다양한 고분자가 발포체로 사용되고 있다. 그 중 발포 폴리스티렌(expandable polystyrene, EPS)은 우레탄 폼에 이어 두번째로 높은 시장 점유율을 차지하고 있다.

EPS는 PS 현탁 중합 공정 중에서 PS 비드(bead)에 발포제(blowing agent)를 도입하여 제조된다. 현탁 중합(suspension polymerization) 공정에서 스티렌 단량체는 물에 분산되고 분산 안정제(dispersion stabilizer for suspension polymerization)에 의하여 액적(drop)은 응집(coagulation)으로부터 억제된 상태에서 중합이 진행된다. 발포제(일반적으로 펜탄 이성질체의 혼합물)는 중합의 최종 단계에4 반응기에 도입되어 펜탄이 PS 비드에 녹아있는 형태의 생성물을 만든다. 반응은 PS의 유리 전이 온도(Tg)보다 높은 온도에서 진행되고 도입된 발포제가 새어나가지 않게 반응기는 밀봉되어 있다.

펜탄은 휘발성 유기 화합물(volatile organic compounds, VOC)로 환경 및 건강에 문제를 일으키는 물질로 여겨져 유럽 및 북미를 중심으로 사용 규제의 움직임을 보이는 물질이다. 따라서 대체 발포제를 개발하려는 연구가 계속되어 왔다.5,6 이러한 환경에서 친환경 발포제로 물을 이용하려는 연구가 진행되어 왔다.7-13 스티렌 상에서 물의 용해도가 매우 낮기 때문에 많은 양의 물을 PS에 도입시키기 위해서는 유화제(emulsifier)가 필요하다. 이 유화제가 문제를 일으키는 경우가 많아 유해하지 않는 유화제를 찾는 일이 중요한 연구 주제가 된다. Yang 등은 물을 흡수한 활성탄을 스티렌에 혼합하여 수 발포 PS(water expandable PS, WEPS)를 제조하였다. 그들은 최종 합성된 PS에 7.5 wt%의 물이 도입된 WEPS를 제조하였다.7 이는 Crevecoeur 등이8 최초로 제시한 WEPS에 비해서는 다소 낮은 수준이지만(10 wt%) 유해한 유화제를 사용하지 않은 점에서 의미가 있다고 하겠다. Pallay 등은 친수성이 높은 녹말과 스티렌을 혼합하여 물의 도입량을 증가시켰다.9 스티렌/녹말/물(90/5/5)을 혼합하여 일정 시간 동안 괴상 중합(bulk polymerization)을 거친 후 과량을 물을 투입하여 현탁 중합을 진행하여 WEPS 입자를 제조하였다. 현탁 중합단계에서 PS 비드가 현탁 수를 흡수할 수 있기 때문에 최종 도입된 물의 양은 정확히 알 수 없지만 최종 발포체의 밀도는 60~100 kg/m3이었다. Shen 등은 친수성 자연 점토 광물(hydrophilic natural clay)을 물과 함께 스티렌에 혼합하여 WEPS를 제조하였다.10 Clay를 투입하여 물의 도입량을 더 늘릴 수 있었고 PS 상에 물을 더 균일하게 분산시킬 수 있었다. 또한 PS 비드의 보관 시 수분이 빠져나가는 속도를 줄여 보관성을 높일 수 있었다. 물의 도입량을 9.2 wt%까지 높일 수 있었고 이를 이용하여 밀도를 30 kg/m3까지 낮춘 발포 단열재를 제조할 수 있었다. Amiri 등은 녹말과 유기화 점토광물(organo-clay)을 동시에 사용하여 물의 도입량을 27 wt% 증가시킬 수 있었다.11 유기화 점토광물은 고분자와 수분 둘 다에 친화성이 있어서 제조된 WEPS 비드의 coagulation에 대한 안정성을 높일 수 있지만 유기화 물질의 친환경 측면에서 문제의 소지가 있다. Nikfarjam 등은 WEPS 중합 시 셀룰로오즈 나노 섬유를 혼합하여 수분 함량을 13 wt%까지 높였다. 또한 합성 후 4.5 달 후에도 수분 함량이 9 wt% 이상 유지되어 보관성을 높일 수 있었다.12

이 연구에서는 유기화 처리하지 않은 자연 점토 광물만을 사용하고 중합 조건과 반응기를 개선하여 WEPS 비드 내 도입된 수분량을 기존의 연구보다 더욱 증가시키고자 하였다. 녹말을 혼합하면 수분의 양을 더 증가시킬 수 있으나 녹말과 스티렌의 유화제인 MA를 사용하여야 하기 때문에 이 연구에서는 녹말을 사용하지 않았다. 중합 조건 및 반응기를 개선하여 PS 내 수분 상의 함량을 20 wt%까지 증가시킬 수 있었다. 이렇게 제조한 WEPS를 발포하여 단열제를 만든 결과 밀도 31.6 kg/m3까지 낮출 수 있었다.

재료. 스티렌 단량체는 Junsei Chemicals에서 구입하였다. 내경 30 mm의 유리 컬럼에 알루미늄 옥사이드(aluminum oxide)를 30 cm 채워 넣고 스티렌을 흘려 중합금지제를 제거하였다. 정제과정에서 스티렌의 중합을 방지하기 위하여 정제 공정은 -20 ℃에서 수행하였다. 중합 개시제인 2,2-azobis-isobutyronitrile(AIBN)과 benzoyl peroxide(BPO)는 삼전화학에서 구입하여 각각 메탄올과 아세톤에 의한 재결정 방법으로 정제하여 사용하였다. AOT(sodium bis(2-ethylhexyl)sulfo-succinate)와 폴리(비닐 알콜)(중합도=1500)은 TCI Chemicals에서 구입하였다. hydroxyl ethyl cellulose(HEC, 200~300 mPa.s)는 Junsei Chemicals에서 구입하였다. Nanoclay (Na+MMT, Cloisite Na+)는 Southern Clay Products 사에서 구입하였다.

유화수(Emusified Water) 및 현탁수(Suspension Water)의 준비. Na+MMT와 증류수를 중량비 1:9로 유리병(vial)에 넣고 초음파 세척기에서 2시간 동안 분산시켰다. 그 후 0.5 wt%의 NaCl을 투입한 후 15분간 초음파 세척기에서 교반하여 유화수를 준비하였다. 증류수에 0.6 wt%의 HEC와 0.005 wt%의 PVA를 혼합한 후 교반하여 현탁수를 준비하였다.

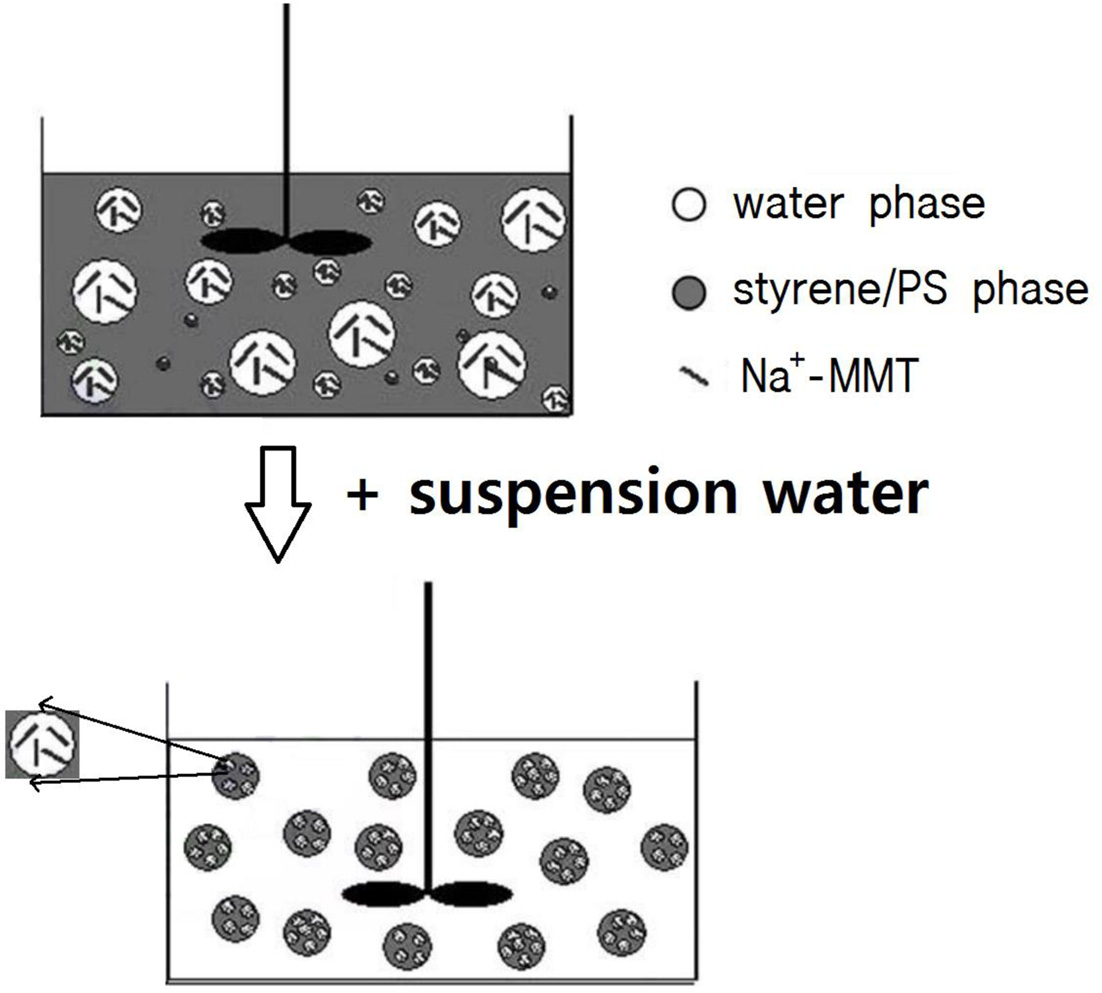

WEPS의 합성. 반응은 교반기, 질소 튜브, 온도계와 냉각기가 부착된 1리터 kettle형 반응기에서 진행되었다. 이 연구에서는 두 가지 형태의 impeller를 비교하였다. PS 현탁 중합에서 흔히 사용되는 U 형 임펠러와 분산 성능을 개선하고자 새로운 임펠러를 사용하여 공정을 개선 하였다.

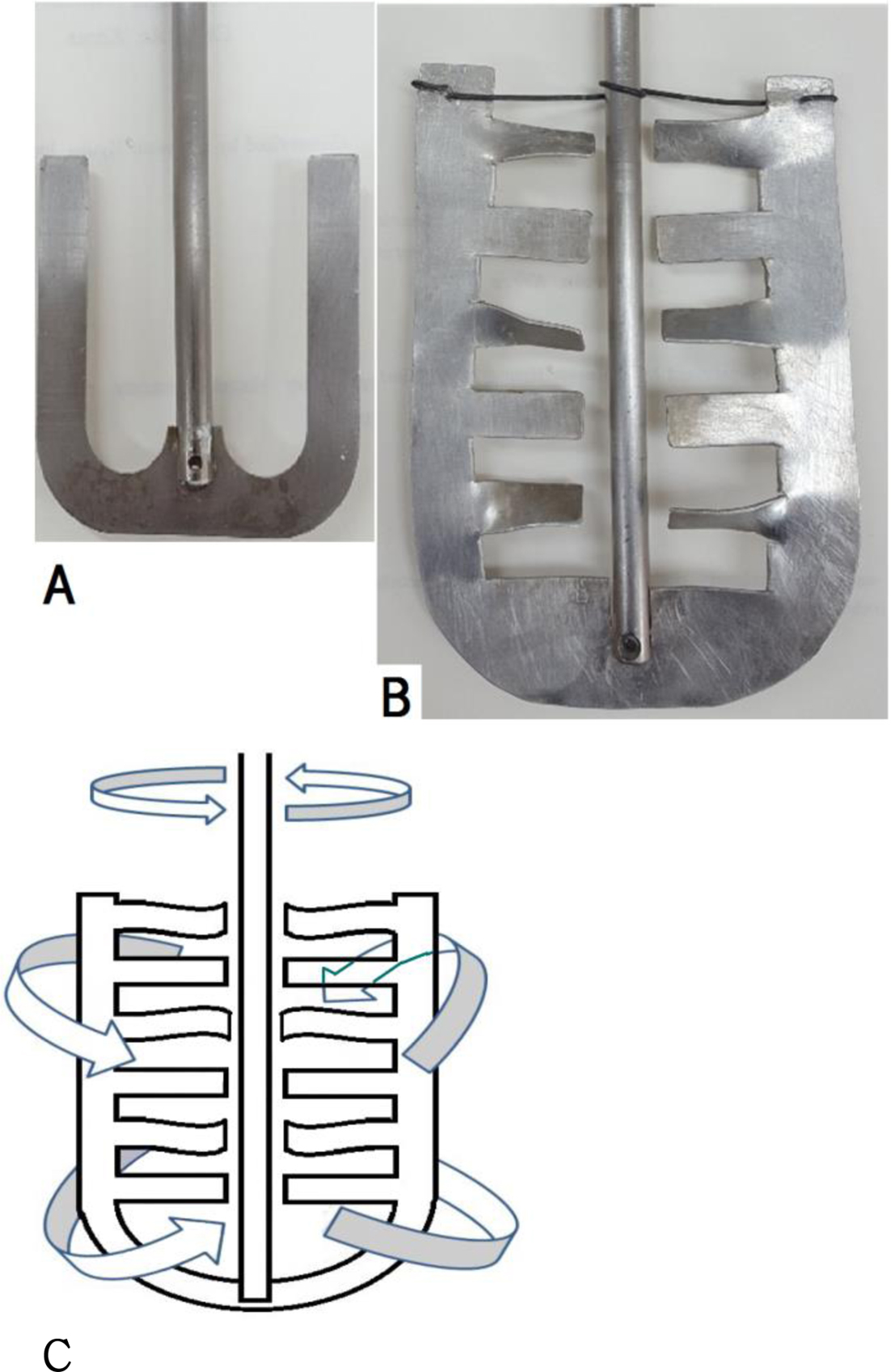

Figure 1에 두 임펠러를 나타냈다. 반응기 내에 질소 가스를 유입하여 산소 라디칼의 형성을 최소화하였다. 스티렌에 각각 0.25 wt%의 AIBN과 BPO를 혼합하였다. 유화수 (emulsified water)의 1/10에 해당하는 AOT를 스티렌에 완전히 용해시켰다. 반응 혼합물(스티렌/AIPN/BPO/AOT)을 반응기에 옮겨 350 rpm, 90 ℃에서 중합을 진행시켰다. 반응이 60% 정도 진행된 시점에서 유화수를 투입하였다. 괴상 중합이 진행되는 동안 일정한 시간 간격으로 반응물을 추출하여 메탄올에 침전된 PS 양을 측정하여 중합도를 분석하였다. 중합도 60% 정도의 시점이 반응물의 점도가 물 방울을 정착시키기에 적당하다. 유화수를 투입한 후 반응물의 상 구조는 Figure 2(a)에 나타낸 것과 같이 오일상(스티렌/PS)에 수분상 (유화수, 나중에 발포제로 사용됨)이 분산되어 있는 water in oil(W1/O) 형태이다. 유화수를 투입한 후 다양한 교반 속도 (500~1000 rpm)에서 중합을 15분간 진행시켰다. 그 후 W1/O 상의 5배의 현탁수를 투입하고 2시간 더 반응을 진행시켰다. 현탁 수를 투입한 후 반응물의 상 구조는 Figure 2(b)에 나타낸 것과 같이 W1/O/W2 형태이다. 중합이 완료되면 반응기에서 꺼내어진 WEPS은 증류수에 의해 수회 세척한다. 최종 생성물은 80 ℃ 온풍 건조기에서 8시간 건조하였다.

발포. 건조가 끝난 WEPS 비드를 유리 시험관에 넣어 스테인레스 재질의 고압 반응기 내에서 70 ℃, 13.8 MPa의 기압 하에 CO2로 충전하였다. CO2의 충전은 드라이아이스를 이용하였다. 고압 반응기 내에 WEPS 비드와 충분한 양의 드라이 아이스를 채우고 온도를 70 ℃로 올리면 압력은 13.8 MPa로 유지가 되었다. 이 상태로 WEPS에 CO2를 8시간 동안 충전하였다. 그 후 릴리스 밸브를 열어 고압 반응기의 압력을 낮춘 후 비드가 담긴 시험관을 반응기에서 꺼내었다. CO2를 흡수한 비드는 135 ℃로 예열되어 있던 에틸렌 글리콜에 담가 발포를 진행하였다. 비드가 뜨거운 에틸렌 글리콜에 담가지면 비드 속 수분의 팽창과 CO2 bubble의 성장으로 인해 발포가 일어난다. 팽창된 샘플은 얼음물로 옮겨져 발포를 종결시켰다.

분석. 합성된 WEPS 비드 속에 도입된 수분의 양은 열중량 분석(thermogravimetric analysis, TGA)으로 측정하였다. 사용된 기계는 TA Instruments 사의 모델명 Q50이었다. 시료를 상온에서 140 ℃까지 10 ℃/min의 속도로 가열한 후 무게 차이를 이용하여 수분량을 계산하였다.

비드 속 물 방울의 분산도와 크기 및 발포 후의 형태학적 미세 구조는 주사전자현미경(scanning electron microscope, SEM, model Mira-3 LMH[TESCAN, Czech Republic])으로 관찰하였다. 비드를 액체 질소에 담근 후 꺼내자 마자 망치로 내리쳐서 단면 형태가 중앙으로 잘 파단된 시료를 골라 관찰하였다. 발포 시료는 액체 질소에 담갔다가 꺼내자 마자 면도날로 잘라서 관찰하였다.

|

Figure 1 Impellers used in this study. A: type A; B: type B; C: schematic view of impeller type B. |

|

Figure 2 Schematic representation of synthesis process of WEPS: (a) emulsification of water/clay (blowing agent) in a styrene/PS mixture; (b) suspension polymerization of styrene/PS droplets containing emulsified water. |

녹말을 사용하지 않고 물과 clay만을 사용했을 때 기존 연구에서 보고된 최대의 수분 양은 9.2 wt%였다.10 WEPS 비드에 수분이 많이 포함될수록 발포 배율을 높일 수 있기 때문에 수분 함량이 높을수록 유리하다. 먼저 스티렌과 유화수 (water/clay 혼합물)의 중량 비율을 9:1과 8:2로 하여 WEPS를 합성하였다. 비율이 9:1인 경우는 물의 함량이 9 wt%, 비율이 8:2인 경우는 물의 함량이 18 wt%로 기존 연구의 최대 수분 함유량인 9.2 wt%의 2배 정도된다. 발포제인 물에 clay를 첨가하는 이유는 친수성인 Na+-MMT가 더 많은 양의 수분을 고정하여 중합 및 보관 중 수분 손실을 감소시켜 PS 비드의 수분 함유량을 증가시키기 때문이다. 또한 WEPS 속 물방울이 발포되면서 clay가 셀(cell) 벽으로 밀려나고 그로 인해 발포 시 PS 용융체의 용융 장력(melt strength)을 증가시킨다. 이로 인해 더 높은 수준의 발포 배율을 얻을 수 있을 것으로 기대된다. 중합은 기존의 연구와 마찬가지로 W1/O/W2(Water-in-Oil-in-Water) 다중 유화 중합법을 이용하였다 (Figure 2 참조). 첫 단계로 스티렌을 괴상 중합으로 반응을 진행하여 스티렌과 PS가 혼합되어 있는 상태로 만들었다. 이 상태에서는 반응물의 점도가 어느 정도 높은 상태라 유화수를 첨가하고 빠른 속도로 분산시켜 W1/O 유화상을 얻었다. 두 번째 단계로 친수성 계면활성제인 PVA와 HEC가 일정 비율로 용해되어 있는 증류수가 두 번째 수분 상이 되어 W1/O 유화상을 현탁시킴으로써 W1/O/W2 형태가 완성된다. 이 W1/O/W2 다중 유화상은 W1/O와 O/W2의 두 개의 계면이 존재하는 형태여서 매우 불안정한 상태이다. 게다가 본 실험에서는 비드 속 발포제인 물의 함유량이 높기 때문에 안정성이 더 저하되었다. W1/O/W2 다중 유화상의 안정성을 결정하는 변수는 상 부피 비(phase volume ratio), 계면활성제의 종류, 농도 등이 있다.

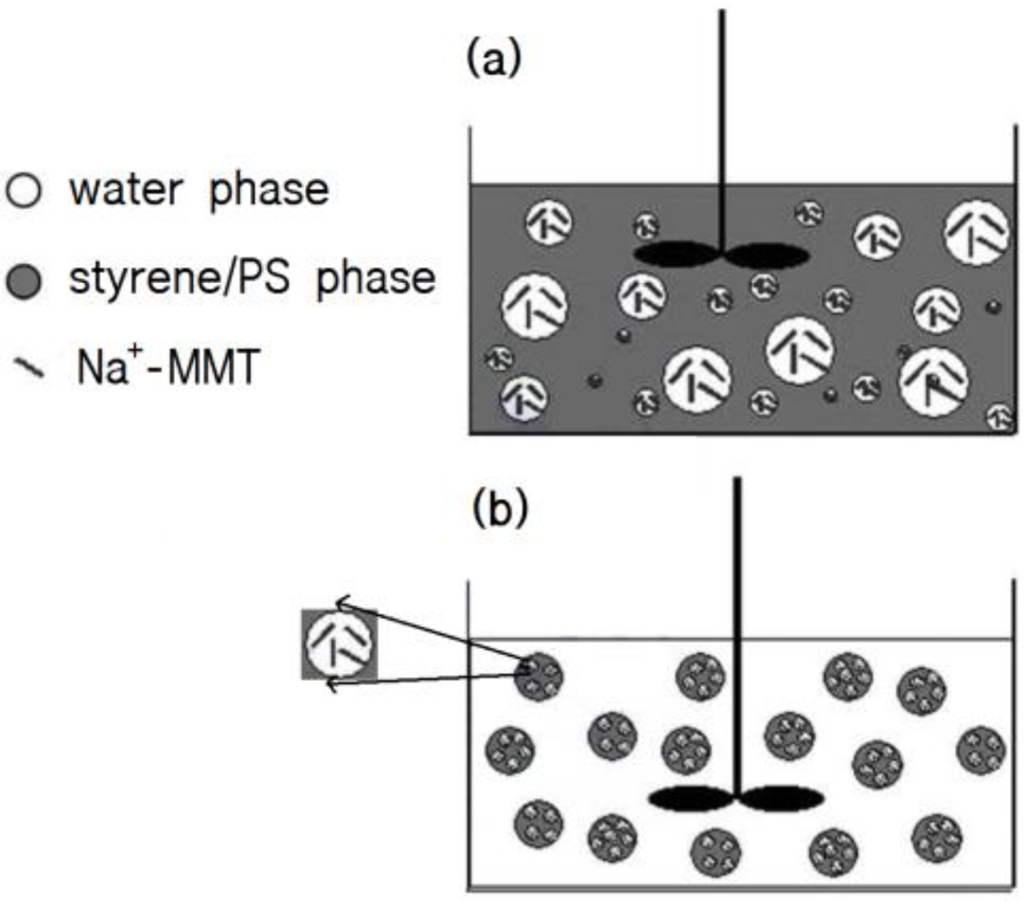

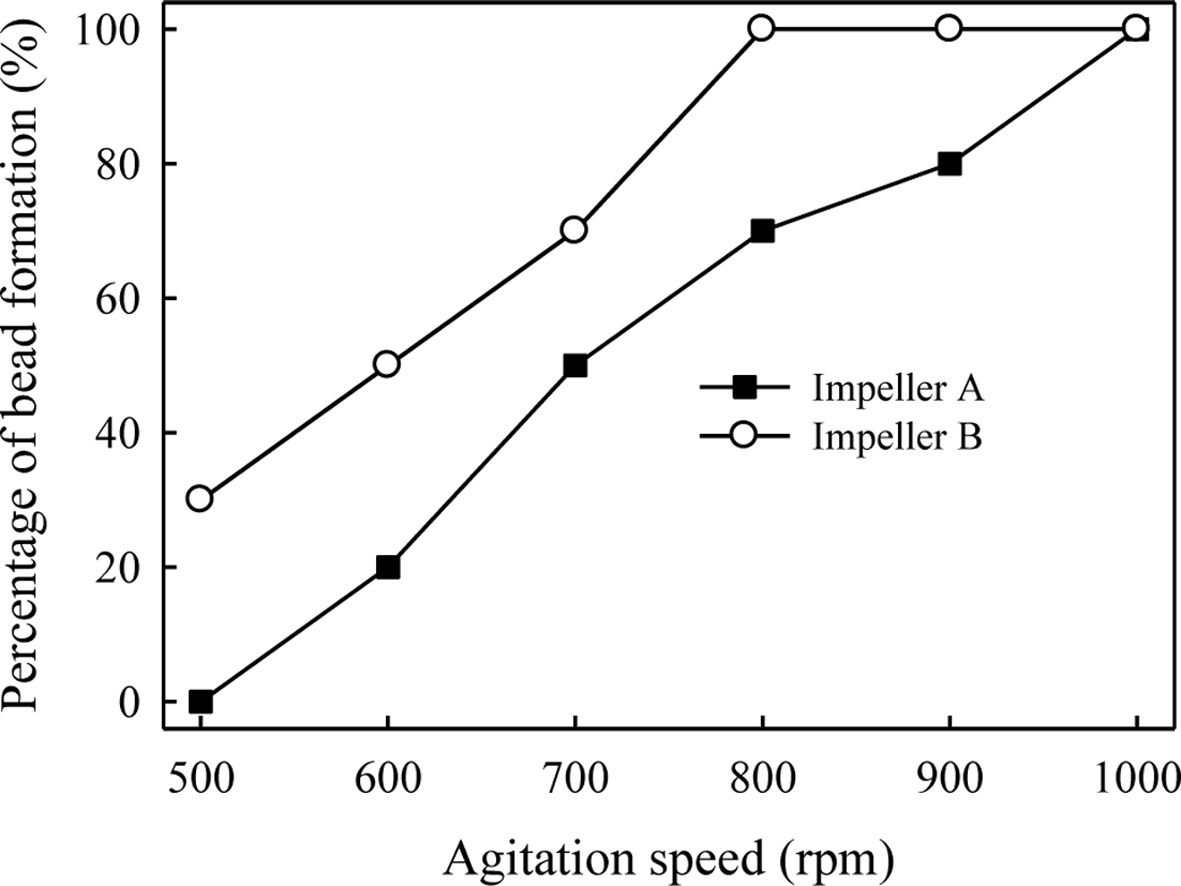

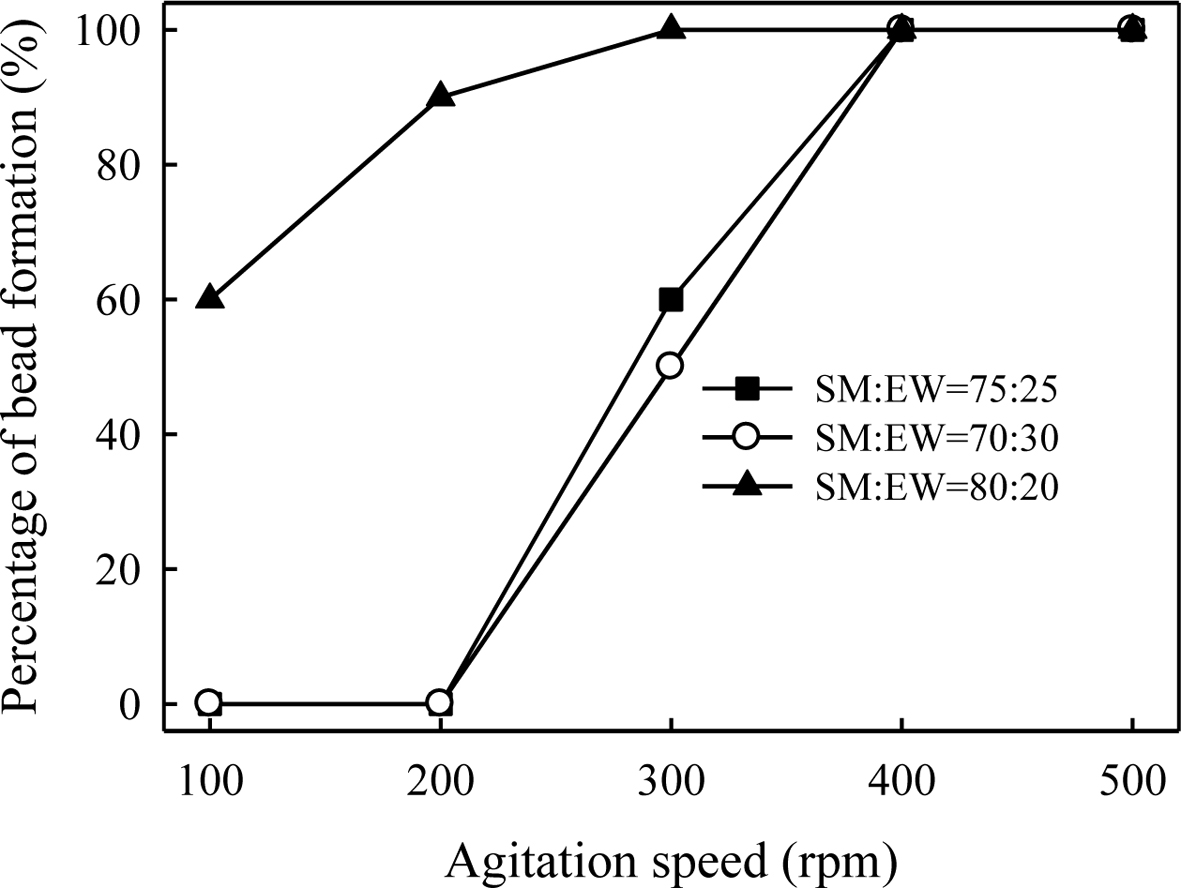

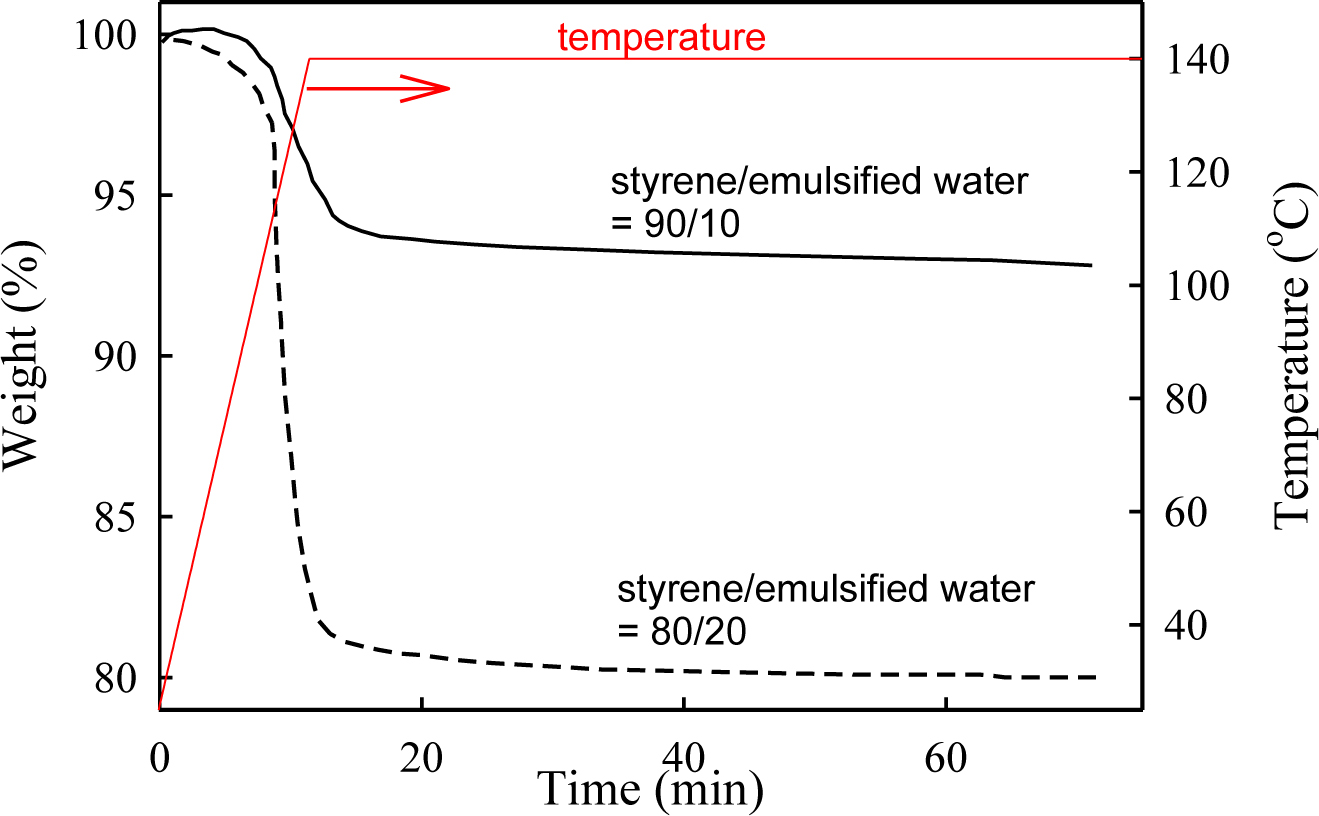

스티렌과 유화수의 비율이 9:1일 때에는 대부분의 합성 조건에서 비드를 생성할 수 있었지만, 유화수의 양을 20 wt%로 증가시켰을 때에는 반응 도중에 비드가 서로 엉겨 붙어 반응을 더 이상 진행시킬 수 없는 경우가 많았다. W1 상이 많아지면 W1/O/W2 단계에서 W1 상이 W2 상으로 빠져나오는 과정에서 O/W2의 계면에 있는 현탁안정제의 막을 뚫고 나오면서 현탁 안정을 저해하여 뭉침이 발생하는 것으로 생각된다. 이러한 뭉침 현상을 해결하기 위해 중합 조건을 변경하여 여러 조건에서 실험을 진행하였다. 대표적으로 교반 속도 (agitation speed)가 반응 거동에 큰 영향을 미치는 것으로 관찰되었다. Figure 3은 W1/O 유화상을 제조할 때의 교반 속도를 변화시킴에 따라 비드의 형성 성공 여부를 나타냈다. 동일한 조건으로 10번의 반응을 진행시킨 후 뭉침 없이 비드가 잘 형성된 비율을 나타낸 것이다. 실험 결과 교반 속도를 증가시킬수록 안정되게 반응을 진행시킬 수 있음을 볼 수 있었다. 이는 교반 속도가 높아질수록 W1/O 속의 수분(W1) 상 크기가 작아지고, 균일하고 안정되게 분산되어 뭉침 현상이 줄어든 것으로 생각된다. W1/O 유화상 제조 시의 교반 속도를 최대(1000 rpm)로 증가시켜도 수분상의 양이 30 wt%에서는 WEPS 비드의 뭉침으로 중합을 진행할 수 없었다. 교반을 더욱 개선하기 위해 임펠러의 형태를 바꾸었다. Figure 1에 나타낸 바와 같이 U자형 날개 안 쪽에 여러 개의 돌기를 달고 몇몇의 돌기를 꼬아 반응 물의 상하 좌우의 회전을 일으켜 원활한 교반이 되도록 하는 임펠러를 제조하였다. Figure 3에 나타낸 바와 같이 개선된 임펠러에서는 같은 조건에서 비드의 뭉침이 개선된 것을 볼 수 있었다. 스티렌과 유화수의 비율을 좀 더 상승시켜 7.5:2.5와 7:3에서 중합을 진행하였다. 유화수의 양이 7.5:2.5에서는 개선된 임펠러도 비드의 뭉침 현상을 방지할 수 없었다. 이를 개선하고자 W1/O/W2 상이 만들어진 현탁 중합 단계에서의 교반 속도를 변화시켜 반응을 진행하였고 그 결과를 Figure 4에 나타냈다. 교반 속도가 증가할수록 비드 생성 확률이 증가하는 것을 관찰할 수 있었다. 이렇게 중합한 WEPS 비드의 수분의 함량은 TGA를 이용해 측정하였고, 그 결과를 Figure 5에 나타냈다. 스티렌:유화수의 비율 9:1의 경우 비드 속 수분 함량은 8% 정도였고, 8:2의 경우에는 20 wt% 정도로 측정되었다. 이는 투입한 수분의 양과 유사한 결과이다. 두 경우 모두 수분의 손실이 적다는 것을 나타내는데 수분이 clay가 포함된 형태로 존재하기 때문이다. 친수성인 clay가 스티렌이 PS로 합성되는 동안 수분을 단단히 잡고 있어서 손실을 줄일 수 있게 된다. 또한 합성 후 시료를 보관할 때에도 수분을 고정시켜 오랫동안 저장시킬 수 있게 도와준다.

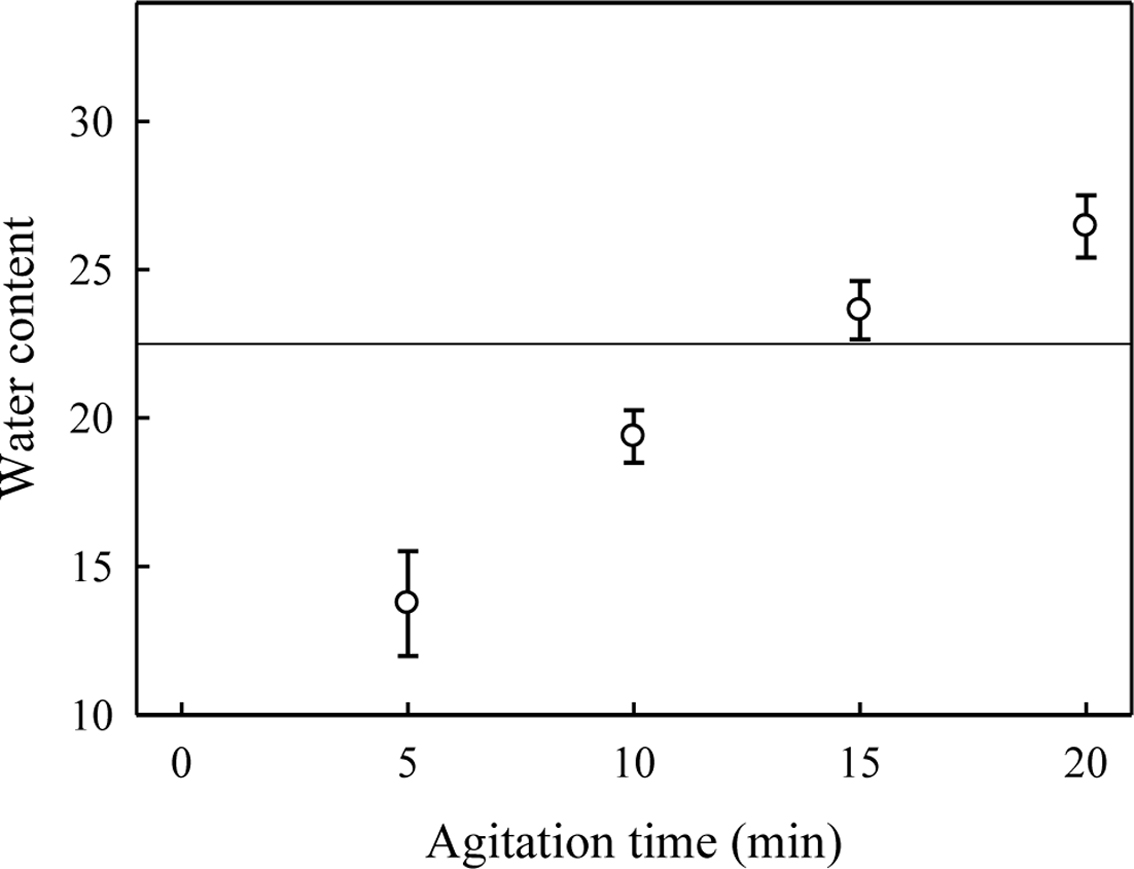

W1/O 유화상을 제조할 때의 교반 시간을 변화시켜 중합을 진행하였다. 5분, 10분, 15분, 20분 네 가지 교반 시간에서 합성한 WEPS 비드의 수분 함량을 TGA로 측정하였다. Figure 6에 그 결과를 나타냈다. 25 wt%의 유화수를 투입한 경우이기 때문에 clay를 제외한 수분의 함량은 22.5 wt%이다. 22.5 wt%를 Figure 6에서 직선으로 나타냈다. 교반 시간이 증가함에 따라 비드 내 수분 함유량은 증가한다. 교반 시간이 증가할수록 반응물의 점도가 증가하여 수분상(W1)을 더 단단히 고정시키기 때문에 최종 생성물의 수분 함유량이 증가한다고 생각된다. 교반 시간을 너무 오래 유지하면 스티렌/PS의 점도가 높아 현탁 중합 단계에서 분산되기 어려워 비드의 형성이 불가능하다. 교반 시간 15분, 20분에서는 각각 29, 32 wt%로 투입한 수분인 22.5 wt% 이상의 값을 얻었다. 최종 WEPS의 수분 함량이 첨가한 22.5 wt%보다 더 높은 이유는 중합이 100%까지 완전히 진행되지 않아 남아있는 미 반응 스티렌이 빠져 나가서 발생한 현상이라 생각된다. 또한 W1/O/W2 중합 단계에서 현탁수(W2)의 일부가 W1/O 상으로 침투해 들어가서 수분 함량이 증가할 가능성이 있다.

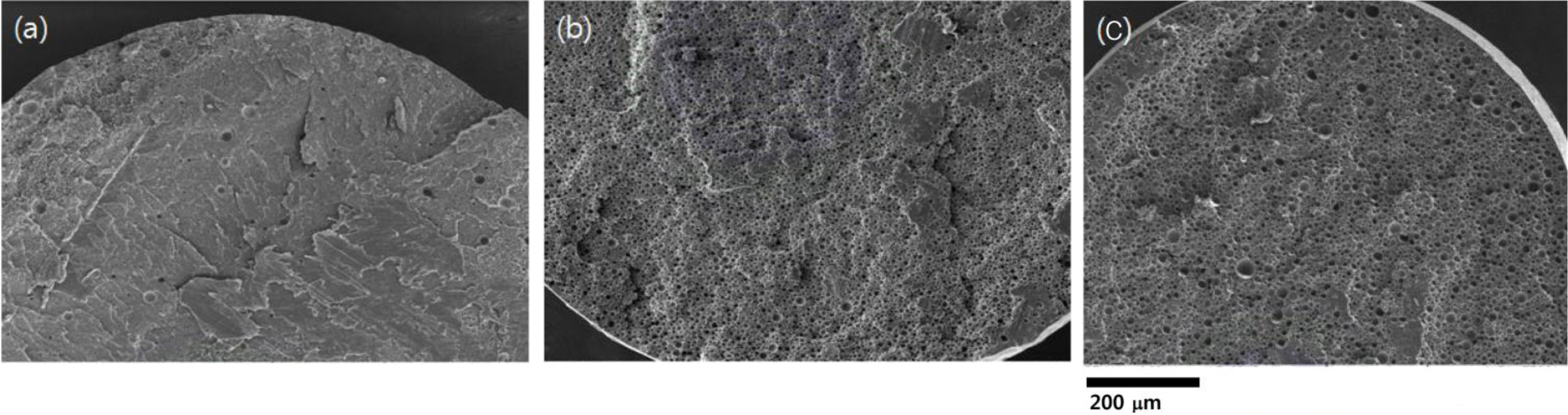

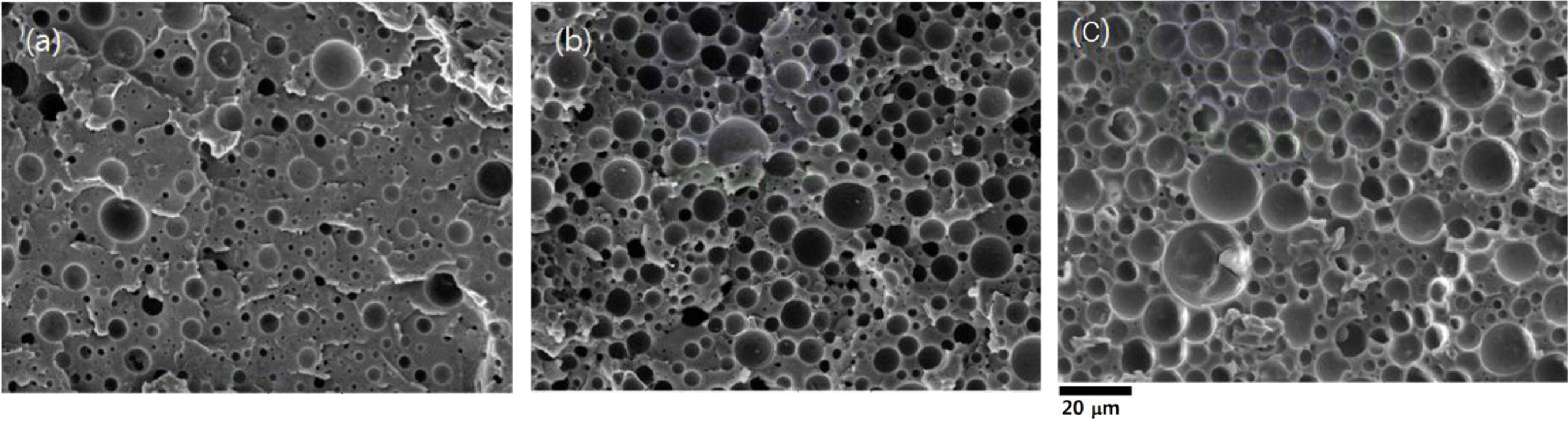

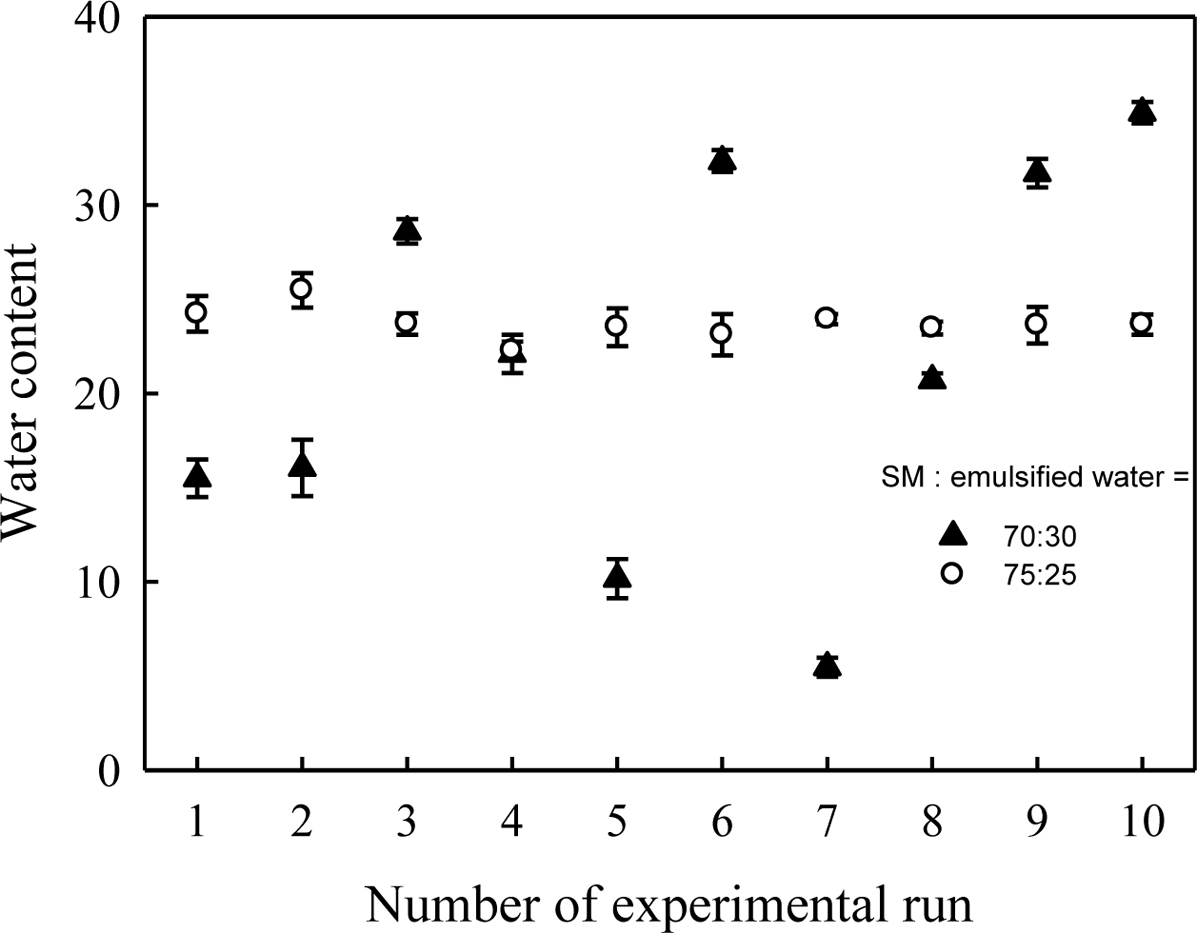

고배율의 발포체를 얻기 위해서는 water-in-styrene(W1/O) 유화 상에서 물방울의 크기가 작고 균일한 분포를 갖는게 중요하다. 물방울의 크기 및 분포를 관찰하기 위하여 WEPS 비드의 단면 SEM 사진을 Figure 7, 8에 나타냈다.

유화수의 투입량을 증가시킬수록 WEPS에 도입된 수분 함유량은 증가하고 물방울의 크기도 커지는 것으로 관찰되었다. 이는 물방울들의 합체(coalescence) 때문에 발생하는 피하기 어려운 현상이다. 스티렌과 수분상의 계면활성제인 AOT의 양을 증가시키면 어느 정도 그 크기를 줄일 수 있을 것으로 기대된다. 유화 수의 양을 30%까지 증가시켰을 때에는 상이 매우 불안정해져서 중합 도중에 한 덩어리로 뭉쳐버리는 현상이 자주 나타났다. 전술한 바와 같은 방법으로 중합 조건을 개선하여 뭉침을 피할 수는 있었으나, WEPS 비드 속에 함유된 수분의 양은 실험 시 마다 편차가 매우 컸다. Figure 9에 비드가 성공적으로 생성된 서로 다른 열 번의 중합에서 얻어진 WEPS의 수분 함유량을 나타냈다. 유화수의 양이 25 wt%에서는 실험간의 수분 함유량의 편차가 적었으나 유화수 양이 30 wt%에서는 비드 속 수분량이 5%~35%로 편차가 심해서 비드가 완벽히 생성되었다고 볼 수 없었다. 이러한 이유로 유화수 30% 투입 시료의 발포 실험은 진행하지않았다. 유화수(W1 상)의 양이 많아지면 반응 도중에 비드가 서로 엉겨 붙어 반응을 더 이상 진행시킬 수 없는 경우가 많았다. W1 상이 많아지면 W1/O/W2 단계에서 W1 상이 W2 상으로 움직이면서 O/W2의 계면에 있는 현탁 안정제의 막을 뚫고 나오면서 현탁 안정을 저해하여 뭉침이 발생하는 것으로 생각된다. 반응조건의 개선으로 비드의 뭉침이 일어나지 않더라도 유화수는 현탁수 상으로 빠져나오거나 반대로 현탁수가 유화수 쪽으로 이동하기도 하는데 유화수의 양이 높은 경우 반응이 불안정해지고 이동하는 수분의 양이 일정치 않아서 수분량의 편차가 심한 것으로 생각된다.

제조된 WEPS의 발포는 비드를 CO2로 포화시킨 후 진행하였다. 이는 다른 연구자들에게도 공통적으로 시행된 방법이다.7,10 비드에 포함된 수분으로만 발포시키는 경우 발포가 충분히 되지 않고 발포 셀도 크기 면에서 균일하지 않았다. 셀의 크기가 균일하지 않으면 발포체의 강도가 약하다.14 드라이 아이스에 의해 CO2가 높은 압력으로 충전된 압력 용기에 비드를 담아 CO2가 WEPS에 용해되도록 기다렸다. 이때 여러 온도에서 CO2의 용해를 시도하였다. 70 ℃가 가장 접합한 온도임을 찾았다. 70 ℃에서 평형 압력은 13.8 MPa까지 도달하였다. 70 ℃에서 8시간 CO2를 용해시킨 후 WEPS를 꺼내 135 ℃로 유지된 발포 매체에 WEPS를 담아 발포를 진행하였다. 발포 매체는 식용유, 실리콘 오일, 에틸렌 글리콜 등 여러 액체를 사용하였는데 액체의 열전달 계수, 점도, WEPS와의 계면 장력 등이 중요한 변수로 예상된다. 이중 에틸렌 글리콜이 가장 편하게 실험할 수 있는 발포 매체였다. 실리콘 오일은 발포는 잘 되었으나 발포된 시료를 채취할 때 실리콘 오일을 세척하기가 어려웠다. 압력 용기의 밸브를 열어 압력을 해제함과 동시에 WEPS에서 CO2가 빠져 나오기 때문에 압력용기에서 WEPS를 꺼내어 빨리 가열된 에틸렌 글리콜에 넣어 발포를 진행해야 한다. 시간이 길어질수록 비드 속에 충전된 CO2가 빠져나와 발포 배율이 낮아졌으며 5분 이후에는 거의 발포가 일어나지 않았다.

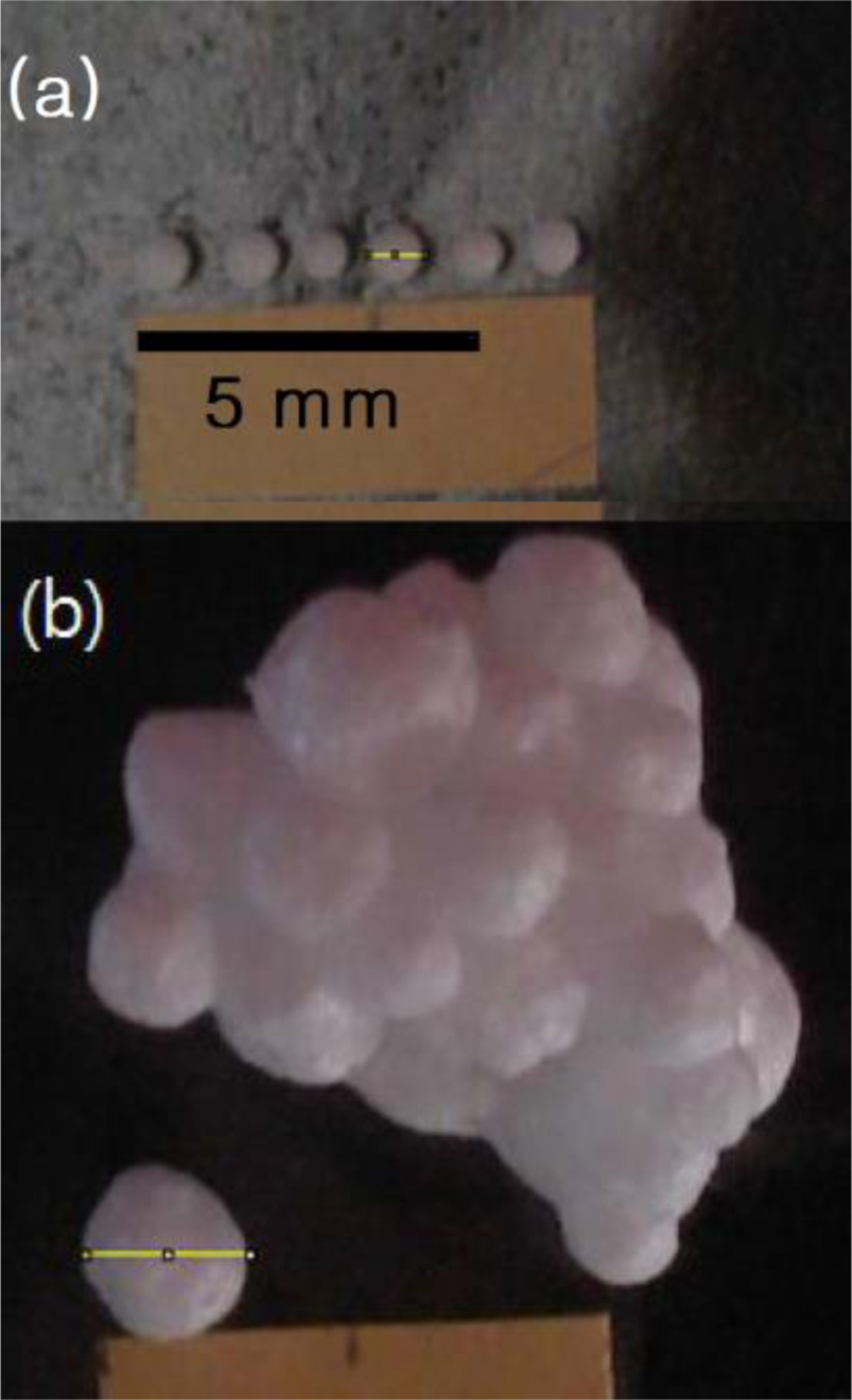

Figure 10은 발포 전후의 비드를 보여주는 사진이다. 발포 전 평균 크기가 0.76 mm인 비드가 발포 후 2.39 mm로 부피 비로 30.6배 팽창한 것을 관찰할 수 있었다. 발포체의 밀도는 31.6 kg/m3로 측정되었다.

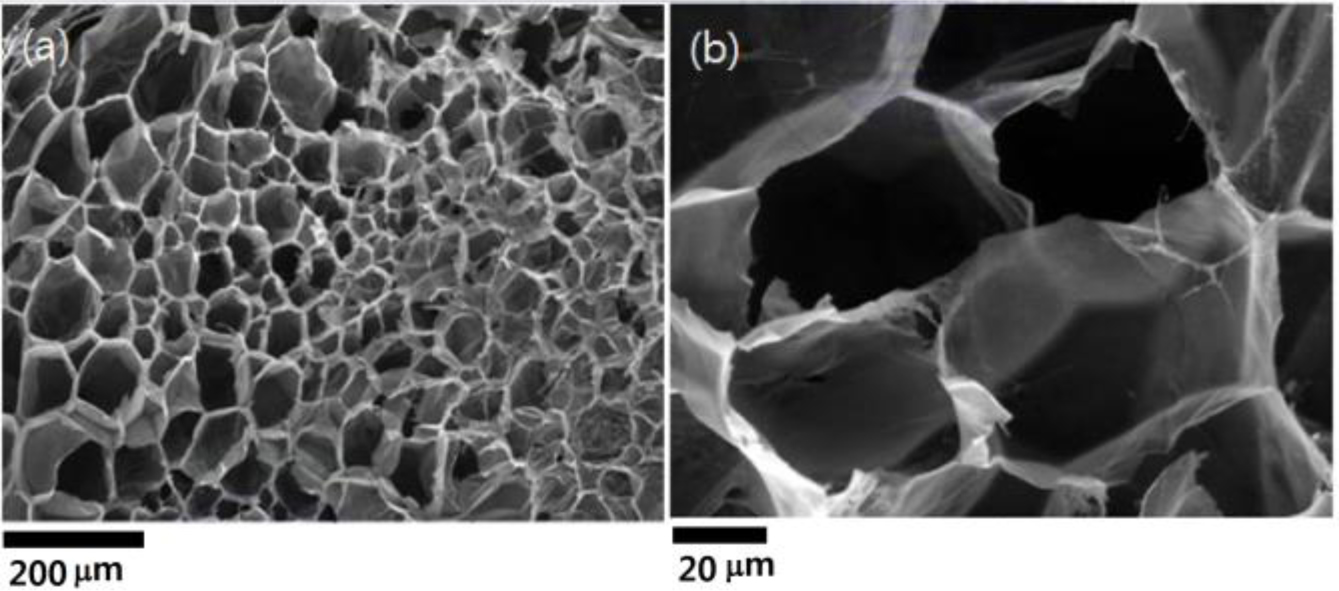

이렇게 발포된 WEPS foam의 단면을 관찰하기 위해 SEM을 측정하였다. Figure 11은 수분 상의 투입량이 20 wt%인 비드를 발포한 후 단면을 관찰한 SEM 이미지이다. 수분상의 투입량이 30 wt%는 비드 생성은 잘되었으나 비드에 포함된 수분 함량이 매 실험별로 균일하지 않아 발포는 시도하지 않았다. 수분상의 투입량이 25 wt%는 비드도 잘 형성되었고 비드에 포함된 수분 양도 균일하였으나(Figure 9) 발포 시 절반 이상은 셀이 파괴가 되어 발포가 잘 되지 않았다. 발포가 된 경우도 밀도는 30 kg/m3 정도로 수분 상 투입량 20 wt%의 것과 유사하였다. 따라서 현실적으로 수분상 투입량 20 wt%가 최대의 수분 투입량이라 할 수 있다. 이전 연구와 비교해서 발포 셀의 크기가 훨씬 더 균일하고 셀의 크기는 50 µm 정도로 더 작은 것이 보인다. 셀의 크기가 작고 균일할수록 발포체의 강도가 높기 때문에14 이전의 연구에 비해 높은 강도를 갖고 낮은 열전도율을 갖을 것으로 기대된다. 기존 연구에서 가장 높은 발포 배율은 Shen 등의 연구로 발포체의 밀도는 30 kg/m3였다.10 본 연구의 발포 배율과 동등한 수준이다. 본 연구에서 WEPS에 도입된 물의 양은 18 wt%로 그들의 9.2 wt%보다 두배 가량 높다. 발포에 영향을 미치는 인자는 수분 뿐 아니라 PS의 분자량 특히 고분자량 성분이다. 고분자량의 성분이 melt strength를 높여 발포 비율을 높일 수 있다. 중합 공정과 발포 공정을 최적화하면 현재 달성한 수분 함유량 20%에서 현재 수준보다 더 높은 발포 배율을 달성할 수 있을 것으로 기대된다. SEM Image에서는 caly들이 확실히 보이진 않았으나 이전 연구에 의하면 발포와 동시에 물을 머금고 있던 clay가 세포벽에 장벽을 쌓는다고 한다. 그로 인해 세포벽은 쉽게 찢어지지 않게 되고, 그 결과 더 향상된 기계적, 물리적 특성을 기대할 수 있다.

|

Figure 3 Percentage of successful bead formation as a function of agitation speed during the preparation of W1/O emulsion phase. styrene : emulsifier water = 8:2, temperature = 90 ℃, agitation speed after introducing suspension water = 300 rpm. |

|

Figure 4 Percentage of successful bead formation as a function of agitation speed during the preparation of W1/O/W2 suspension phase. Impeller type: B, temperature = 90 ℃, agitation speed during the preparation of W1/O phase =1000 rpm, EW: emulsified water. |

|

Figure 5 Weight loss of WEPS as a function of time in TGA test. |

|

Figure 6 Water content in the WEPS as a function of agitation time during the preparation of W1/O emulsion phase. Styrene : emulsified water = 75:25. |

|

Figure 7 SEM images of WEPS beads at 300× magnification: (a) Styrene : emulsified water = 9:1; (b) styrene : emulsified water = 8:2; (c) styrene : emulsified water = 7:3. |

|

Figure 8 SEM images of WEPS beads at 2000× magnification: (a) styrene : emulsified water = 9:1; (b) styrene : emulsified water = 8:2; (c) Styrene : emulsified water = 7:3. |

|

Figure 9 Water content in the WEPS at 10 different experimental runs. |

|

Figure 10 Photographic images of WEPS beads before (a) after expansion; (b) styrene : emulsified water = 8:2. density = 31.6 kg/m3. |

|

Figure 11 SEM images of cross section for WEPS form at two different magnifications. WEPS beads were formed at the same condition as that of Figure 10. |

수 발포 폴리스티렌 제조에서 물과 함께 사용되는 자연 점토 광물은 PS의 비드에 도입되는 수분의 함량을 증가시키고 유화 작용을 도와주어 PS 비드의 현탁 안정성을 높이는 것으로 관찰되었다. 이 연구에서는 반응기의 임펠러를 개선하고 교반 속도를 증가시켜 이전 연구에 비하여 수분 투입량을 두배 가까이 증가시켰다. 제조한 수발포 폴리스티렌의 발포 실험을 수행한 결과 수분 함량을 증가시켰음에도 발포 배율은 이전 연구와 동등한 수준이었다. 향후 중합 공정과 발포 공정을 최적화하면 현재 수준보다 더 높은 발포 배율을 달성할 수 있을 것으로 기대된다.

- 1. C. A. Martinez-Perez, P. E. Garcia-Casillas, P. Romero, C. D. Juarez, C. A. Martinez-Villafane, A. D. Moller, and A. Romero-Garcia, J. Adv. Mater., 1, 5 (2006).

- 2. Y. L. Yang, M. C. Gupta, K. L. Dudley, and R. W. Lawrence, Adv. Mater., 17, 1999 (2005).

-

- 3. M. C. Wake, P. K. Gupta, and A. G. Mikos, Cell Transplant., 5, 465 (1996).

-

- 4. E. Stahnecker, German Patent 1,152,261 (1963).

- 5. K. Parker, J.-P. Garancher, S. Shah, and A. Fernyhough, J. Cell. Plast., 47, 233 (2011).

-

- 6. J. J. Crevecoeur, L. Nelissen, and P. J. Lemstra, Polymer, 40, 3685 (1999).

-

- 7. J. Yang, S.-K. Yeh, N.-R. Chiou, Z. Guo, T. Daniel, and L. J. Lee, Polymer, 50, 3167 (2009).

-

- 8. J. J. Crevecoeur, L. Nelisse, and P. J. Lemstra, Polymer, 40, 3685 (1999).

-

- 9. J. Pallay, P. Kelemen, H. Berghmans, and D. Van Dommelen, Macromol. Mater. Eng., 275, 18 (2000).

-

- 10. J. Shen, X. Cao, and L. J. Lee, Polymer, 47, 6303 (2006).

-

- 11. R.-S. N. Amiri, N. T. Qazvini, and N. S. Sanjani, J. Macromol. Sci., B, 48, 955 (2009).

-

- 12. N. Nikfarjam, M. Hemmati, Y. Deng, and N. T. Qazvini, Chem. Eng. Sci., 156, 56 (2016).

-

- 13. S. Zhou, Z. Zhou, W. Xu, H. Ma, F. Ren, and H. Shen, Polym.-Plast. Technol. Eng., 57, 1026 (2018).

-

- 14. Y. Chen, R. Das, and M. Battley, Int. J. Solid Struc., 52, 150 (2015).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(4): 512-518

Published online Jul 25, 2019

- 10.7317/pk.2019.43.4.512

- Received on Dec 8, 2018

- Revised on Mar 12, 2019

- Accepted on Mar 20, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Younggon Son

-

Division of Advanced Materials Science and Engineering, College of Engineering, Kongju National University, Cheonan, Chungnam 331717, Korea

- E-mail: sonyg@kongju.ac.kr

- ORCID:

0000-0003-1601-7280

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.