- Effect of Carbon Fiber Orientation on the Physical Properties and Crystallization Behavior of Nylon 66/Carbon Filler Composites

Major in Polymer Science and Engineering, Kongju National University, 1223-34 Cheonan way, Cheonan 31080, Korea

- 나일론66/탄소필러 복합체의 결정화 거동 및 탄소섬유 배향이 물성에 미치는 영향 연구

공주대학교 신소재공학부 고분자공학전공

In this study, we investigated the crystallization behavior and the relationship between the fiber orientation and physical properties as a function of specimen molding method such as compression and injection molding when nickel-coated carbon fiber (Ni-CF) was applied to nylon66/carbon filler composite. Carbon black (CB) and multi-walled carbon nanotubes (MWCNT) were used as the carbon fillers, and the nylon66/CB/CNT/Ni-CF composites were extruded at a die temperature of 280 ℃ and a screw speed of 150 rpm in a twin screw extruder. Compared with pure nylon 66, the crystallization temperature of the composite increased and the crystal size decreased. The results can be interpreted as a result of the carbon filler acting as a heterogeneous nucleating agent, resulting in the formation of many small crystals compared to nylon 66. In the case of injection molded specimens, the fibers were oriented in the direction of injection, which is advantageous to the shielding of the reflection, and the electromagnetic shielding performance and mechanical properties were increased. However, the surface resistance value was rather increased and the electrical characteristic was decreased because the electrical networking in the vertical direction of the flow is decreased.

본 연구에서는 나일론66/탄소필러 복합체에 니켈이 코팅된 탄소섬유(Ni-CF)가 적용될 때 나일론의 결정화 거동을 고찰하고 시편 성형방법(압축, 사출성형)에 따른 섬유 배향과 물성과의 상관관계를 분석하였다. 탄소 필러로는 카본블랙(CB), 다중벽탄소나노튜브(MWCNT)를 사용하였으며, 나일론66/CB/CNT/Ni-CF 복합체를 온도 280 ℃, 스크류속도 150 rpm 조건 이축압출기(twin screw extruder)에서 제조하였다. 순수 나일론66에 비해 복합체의 결정화 온도는 증가하였고 결정크기는 감소하였는데, 이는 탄소필러가 불균일 핵제로 작용하여 나일론66에 비해 다수의 작은 결정이 생성된 결과로 해석할 수 있다. 사출성형 시편의 경우 사출방향으로 섬유가 배향되어 반사차폐에 유리하여 전자파차폐 성능과 기계적 물성은 증가하였지만 흐름의 수직방향으로의 전기적 네트워킹이 감소하여 표면저항 값은 오히려 증가하여 전기적 특성이 감소하는 경향을 나타내었다.

The changes of physical properties according to the specimen processing method of composite with nickel coated carbon fiber were investigated. The fibers were randomly oriented during the compression molding process, favorable for electrical network formation, and low in surface resistance. The fibers were aligned in the direction of flow during injection molding, and they were close to perpendicular to the incident electromagnetic waves, resulting in a higher shielding effect than compression molding.

Keywords: nylon66, compression, injection, fiber orientation, crystallization

본 연구는 중소벤처기업부와 한국산업기술진흥 원의 “지역특화산업육성사업(R0006388)”의 지원을 받아 수행한 연구과제 입니다.

최근 IT 기술발달로 자동차산업에서는 전자 시스템을 통한 안전 개념의 고안전성 제품으로 이동하고 있다. 이는 기존 기계 산업 위주의 시스템 적용방식에서 첨단 IT 융합산업 시스템 적용 방식으로 변화함에 따라 차량 내 전장부품 구성이 복잡해지고, 전기자동차 등 전기적으로 제어하는 자동차 부품들이 점차 증가할 것으로 예상된다.1

각종 전장 부품에서 발생하는 전자파는 상호간섭으로 다른 기기의 손상이나 오작동을 일으키거나, 인체의 직ㆍ간접적인 악영향을 미쳐 암, 신체 기능 저하와 같은 여러 질병들을 유발해 건강상에 문제를 발생시킬 수 있다고 보고되고 있다.2,3 이러한 피해 현상을 전자파장애(electromagnetic interference, EMI)라 하며, 전자파장애의 영향은 정밀한 부품을 많이 사용하고 밀집도가 큰 장비일수록 민감하기 때문에 고집적화, 고속화, 소형화 및 다기능화를 지향하는 통신 및 전기ㆍ전자산업 등에 있어서 치명적인 문제점으로 대두되고 있다.4,5 따라서, 전자파장애 방지를 위한 대책방안으로 이전보다 높은 규제가 마련되고 있으며, 전자파차폐 기능을 가지는 자동차부품 소재에 대한 많은 연구가 진행되고 있다.6,7 전자파차폐(electrimagnetic interference shielding, EMI shielding)란 자성체 혹은 전도체를 이용하여 유해한 전자파를 차단하거나 새로운 회로를 형성해 보호할 대상의 주변에 생성되는 불필요한 전자파를 감소시켜 전자파로부터 전장부품과 인체를 보호하는 것을 말한다.8 전자파차폐 성능은 일반적으로 dB로 나타내며, 전자파차폐 성능을 나타낸다고 간주되는 수치는 40 dB이상이며, 대략 5 Ω/□ 미만의 값의 표면저항을 가지는 것으로 알려져 있다.9-11 전자파차폐 재료로 전기적 특성이 우수한 금속재료가 많이 이용되어 왔으나, 금속재료에 비해 저렴하고, 경량화에 유리하며, 가공이 용이한 플라스틱 복합재료가 전자파차폐 재료로 개발되고 적용되면서 금속재료를 대체해가고 있는 실정이다.4-6 플라스틱에 전자파장애 문제를 개선할 수 있는 획기적인 기술 중의 하나는 플라스틱 재료에 전도성 필러를 혼합하는 기술이다.12 전도성 필러로는 그래핀(graphene), 탄소나노튜브(carbon nanotube, CNT), 카본블랙(carbon black, CB), 탄소섬유(carbon fiber, CF) 등과 같은 탄소필러가 사용되며 이러한 탄소필러는 도전손실을 증가시키고 전기적 성질이 우수하기 때문에 전자파차폐에 매우 효과적으로 사용될 수 있다.13,14 탄소섬유는 금속에 비해서 훨씬 높은 전기저항특성을 나타내기 때문에 금속과 비교할 수 있는 차폐효과를 나타내기 위해서는 다량의 탄소필러가 필요하며, 이러한 문제점을 해결하기 위한 방법으로 탄소섬유의 표면에 금속층을 얇게 코팅하여 전도성을 증가시키고 금속성을 부여하는 방법이다.15-17 이와 같이 금속이 코팅된 탄소섬유를 함유한 고분자 복합체를 사출성형할 때 가소화 온도 및 금형온도 등의 사출성형 온도 선정이 매우 중요하다. 사출성형 온도 선정을 위해서는 금속이 코팅된 탄소섬유 복합체의 용융온도, 용융엔탈피 그리고 결정화온도 등에 대한 고찰이 필요하다. 또한 금속 코팅 탄소섬유가 적용된 복합체의 경우 성형 방법에 따라 섬유의 배향이 다르게 나타난다. 일반적으로 섬유강화플라스틱에서 섬유 배향의 정도가 복합체의 물성에 매우 큰 영향을 미치는 것으로 알려져 있으며,18 특히 금속으로 코팅된 탄소섬유 적용 시 섬유 배향이 물리적 전기적 특성에 미치는 영향간의 상관관계에 대한 고찰이 필요하다. 실제로 전도성 고분자 복합체 내부 충전재의 종횡비, 분산, 배향은 차폐 특성에 큰 영향을 미치는 중요한 매개변수 중 하나이다. 전자파차폐 방법 중 주된 차폐는 흡수차폐와 반사차폐가 있으며 흡수차폐는 차폐체 내부에 전기적 네트워크가 형성되어 전자파를 흡수하여 열로 전환시켜 소멸시키고, 반사차폐는 주로 금속재료의 특징으로서 전자파를 만나게 되면 스넬의 법칙(Snell’s law)으로 설명이 가능한데, 전자파가 금속표면에 입사하면 입사각과 같은 각도로 완전반사(total reflection)를 한다. 일반적으로, 금속성 재료 사용 시 흡수 대비 반사에 의한 차폐가 우세하다.19 반사차폐 효과를 증가시키기 위해 본 연구실에서는 탄소섬유의 종횡비를 크게 유지하기 위해 부 투입구에 탄소섬유를 투입하여 최적화하는 연구를 진행하였고,20 시편의 제조방법이 물성에 영향을 줄 수 있음을 확인하였으며 이에 대한 체계적인 연구의 필요성을 인지하였다.

따라서 본 연구에서는 폴리아미드(nylon66)/탄소필러 복합체에 니켈 코팅된 탄소섬유(Ni-CF)가 적용되었을 때 복합체의 용융-결정화 거동과 압축성형과 사출성형으로 시편 제조 시 섬유의 배향과 물리적, 전기적 특성과의 상관관계를 고찰하고자 하였다.

재료. 본 연구에서 나일론66은 BASF사의 용융흐름지수(melt flow index, MFI) 100 g/10 min, 융점 260 ℃, 인장강도 85 MPa, 밀도 1130 kg/m3인 Ultramid® A3W를 사용하였고, 다중벽 탄소나노튜브(multiwalled carbon nanotube, MWCNT)는 CNT사의 길이 1~25 μm, 직경 10~40 nm, 순도 93%인 CTUBE 100을 사용하였으며, 카본블랙(carbon black, CB)은 평화약품사의 직경 34 nm, pH 9, DBP Absorption 495 mL/100 g인 KETJENBLACK EC 600JD를, 니켈 코팅된 탄소섬유(nickel coated carbon fiber, Ni-CF)는 불스원신소재사의 직경 7 μm, 밀도 2.65~3 g/cm3, 전기전도도 ≥ 8.2×103 Ω/cm, 인장강도 ≥ 2.5 GPa이며 길이가 6 mm인 니켈이 코팅된 chop 형태의 탄소섬유를 사용하였다. 가공조제(processing aids)는 아민 광안정화제계 화합물(C28H52N2O4)로, 분자량 480.72 g/mol, 인화점 216 ℃, melting point 82~85 ℃인 2,2,6,6-tetramethyl-4-piperidinyl(BIS)를 사용하였으며, 산화방지제는 라디칼 연쇄 개시반응 금지제로서 BASF사의 IRGANOX 1010을 사용하였다.

Ni-CF 투입 방법에 따른 복합체 제조 및 성형방법에 따른 시편제작. 나일론66/탄소필러 복합체 제조 시 나일론66과 탄소필러들을 80 ℃ 오븐에서 6시간 이상 건조한 후, 가공조제 종류 및 함량에 따라 이축압출기(바우테크 BA-19, L=760 mm, D=19 mm, L/D=40 cm)를 이용하여, 150 rmp, 280/280/280/280/280/280/270/260 ℃의 조건에서 nylon66/CNT/CB/Ni-CF 복합체를 제조하였다. 이때 CNT와 CB의 함량은 본 실험실의 기존 연구결과에20 따라 wt%로 마스터배치화된 복합체를 필러기준 2 wt%로 고정하여 투입하였으며, 가공조제는 실험실의 기존 연구결과에21 따라 2 wt%로 고정 투입하였고, 산화방지제는 모든 시편에 대해 0.3 wt%를 첨가하였다. Ni-CF의 함량은 DSC, XRD 측정하기 위해 20 wt%로 고정하고 부/주 투입구 투입비를 20/0, 14/6, 0/20으로 하여 제조하였고, 기계적 강도, 전자파차폐 성능, 표면저항을 측정하기 위해 15, 20, 25 wt% 세 가지 조성으로 제조하였으며 섬유는 부/주 투입비 14/6 비율로 제조하였다. 부/주 투입비를 14/6으로 정한 이유는 공동으로 실험 중인 실험에서 Ni-CF의 투입비율을 변화하여 측정한 기계적 강도와 표면저항에 의해서 선택하게 되었다. 기계적 강도, 차폐성능, 표면저항을 측정하기 위한 압축시편은 가열 프레스(COAD.1006)를 이용하여 280 ℃, 20 MPa, 30 MPa 조건에서 총 7분간 압축하여 제작하였으며, 사출시편은 사출기(SeiEX130)를 이용하여 50 rpm, 280 ℃에서 제작하였다.

분석 및 측정. 나일론66/탄소필러 복합체의 열적 특성은 시차주사열량계(TA Instrument DSC Q20, differential scanning calorimetry, DSC)를 이용하여 heat flow 10 ℃/min으로 0~300 ℃까지 측정하였다. 결정구조 분석은 X-선 회절분석기 (Rigaku, X-ray diffractometer, XRD)를 이용하여 Cu Kα(Å)으로 측정범위 10~35°까지 4°/min, 0.02° 간격으로 측정하였다. 만능시험기(Qmesys QM100T, universal testing machine, UTM)를 이용하여 인장특성은 압축시편(1 mm 두께)과 사출시편(3 mm 두께)을 dog-bone형태의 cross head speed 5 mm/min으로 측정하였다. 굴곡시험은 압축시편(50×13×2 mm)과 사출시편(125×12×6 mm)을 3점 굽힘시험방법으로 cross head speed 1 mm/min으로 측정하였다. 압축 및 사출시편에 표면 섬유 배향을 확인하기 위하여 플라즈마 클리너(PIE Scientific Tergeo, plasma cleaner)를 이용하여 산소분위기 하에서 30분, 150 V로 하여 플라즈마 처리를 하여 표면을 식각한 후 광학현미경(MIC S39B, optical microscope, OM)을 이용하여 촬영하였다. 전자파차폐 성능을 측정하기 위해 KS C 0304의 시험규격에 따라 차폐 효과 시험지그(ELECTRO-METRICS EM-2107A(shielding effectiveness test fixture))를 이용하였으며, 측정된 결과 분석은 네트워크분석기(Agilent E5071C, networkanalyzer)를 사용하였다. 차폐시편은 두께 2 mm, 지름 14 cm 이상의 원형 모양의 시편으로 압축 및 사출성형으로 제조하여 사용하였다. 표면저항은 표면저항 측정기(LORESTA-GP MCP-T610, resistivity tester)를 이용하여 2 mm×2 cm× 2 cm의 정사각형 모양의 시편을 4-point probe로 측정하였다.

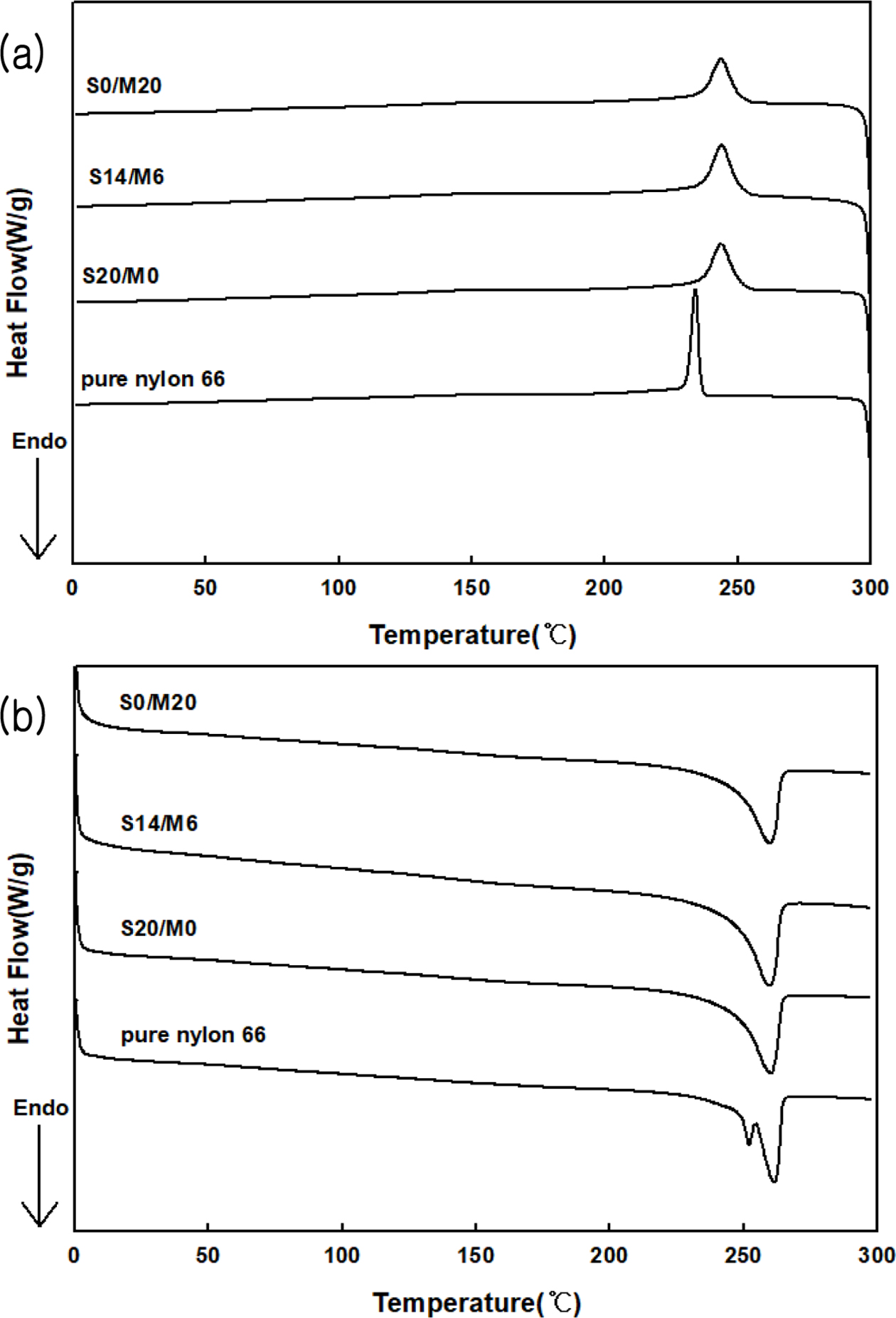

Figure 1은 탄소섬유 부/주 투입구 투입비에 대한 복합체의 용융온도(melting temperature, Tm) 및 결정화 온도(crystallization temperature, Tc)에 대한 DSC 피크를 나타낸 것이다.

나일론66의 경우에는 두 개의 용융피크로 나타나는 반면, 복합체의 경우에는 부/주 투입비에 상관없이 하나의 용융피크가 관찰되었다. 기존 연구결과에 의하면22 나일론66의 첫 번째 Tm 피크는 냉각 중에 생성되는 얇은 층의 라멜라와 관련되고, 두 번째 Tm 피크는 가열과 어닐링 과정에 의해 생성된 두꺼운 결정의 용융피크이다. 탄소필러가 투입되면 필러들이 핵제로 작용하여 불균일 핵생성을 촉진시켜 과냉각 효과가 감소하고 결정화 온도가 증가하며, 얇은 라멜라 생성에 유리하게 되어 더 많은 라멜라가 생성되고 이로 인하여 첫 번째 Tm 피크가 커졌고, 두 번째 Tm 피크는 두꺼운 결정의 생성이 줄어들게 되어 작아지게 되고 피크가 중첩되어 하나의 Tm 피크를 나타나게 된다.23

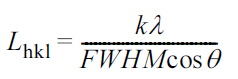

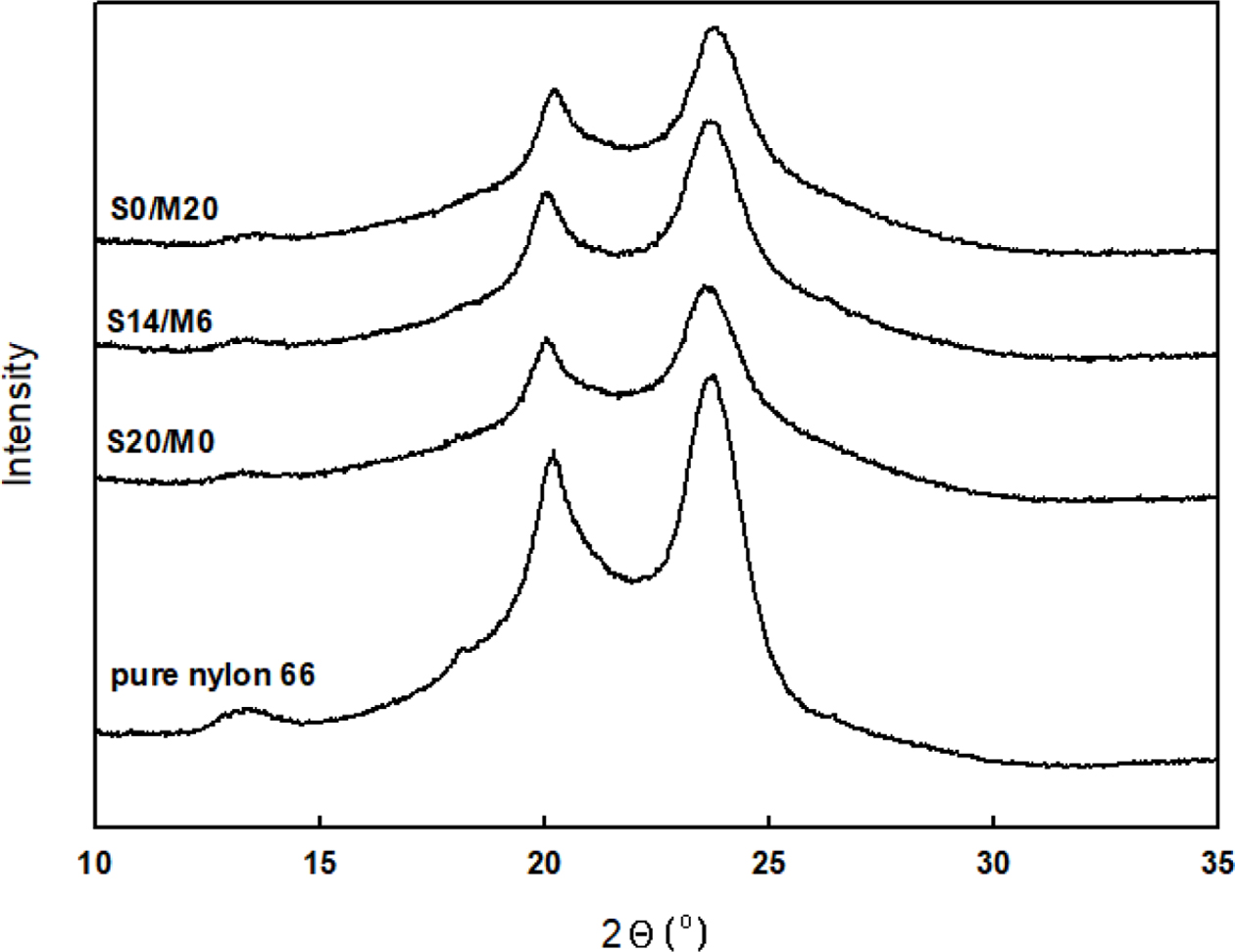

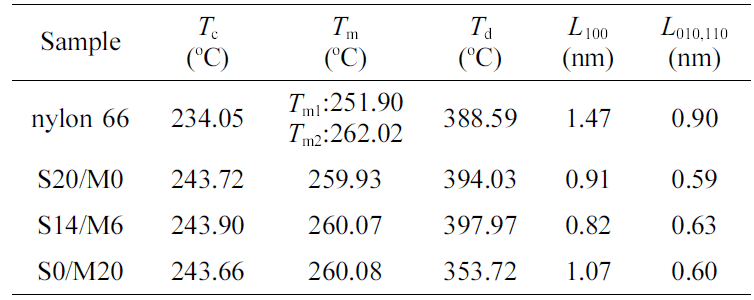

Figure 2는 나일론66과 탄소섬유 부/주 투입비에 대한 복합체의 결정 크기를 확인하기 위하여 측정한 XRD 그래프이다. 두 가지 회절피크가 관찰되는데 첫 번째 회절피크는 (100), 두 번째 회절피크는 (010, 110) 결정면의 피크이다. XRD 회절피크 각도 상에 큰 변화는 없지만 회절면의 결정크기를 계산하기 위하여 Debye-Scherrer의 식 (1)을 사용하였다.24

(1)

(1)

여기서, FWHM(full width half maximum)은 반치전폭이라 하며 피크의 최댓값의 절반이 되는 두 독립변수의 차이로 정의된다. k는 Scherrer factor이며 0.9이고, λ는 측정에 사용된 X선의 파장이다. 식 (1)을 이용하여 나일론66 및 복합체의 나일론 결정크기를 계산하였으며 Table 1에 나타내었다. 결정자 크기인 L100 및 L010,110가 나일론66에 비해 감소하는 것을 볼 수 있는데 이는 탄소필러가 불균일 핵제로 작용하여 나일론66에 비해 다수의 작은 결정이 생성된 결과로 해석할 수 있으며, 나일론 66에 비해 모든 복합체에서 낮은 수치를 보임으로 이는 투입된 탄소필러의 분산이 고르다고 유추할 수 있다.23

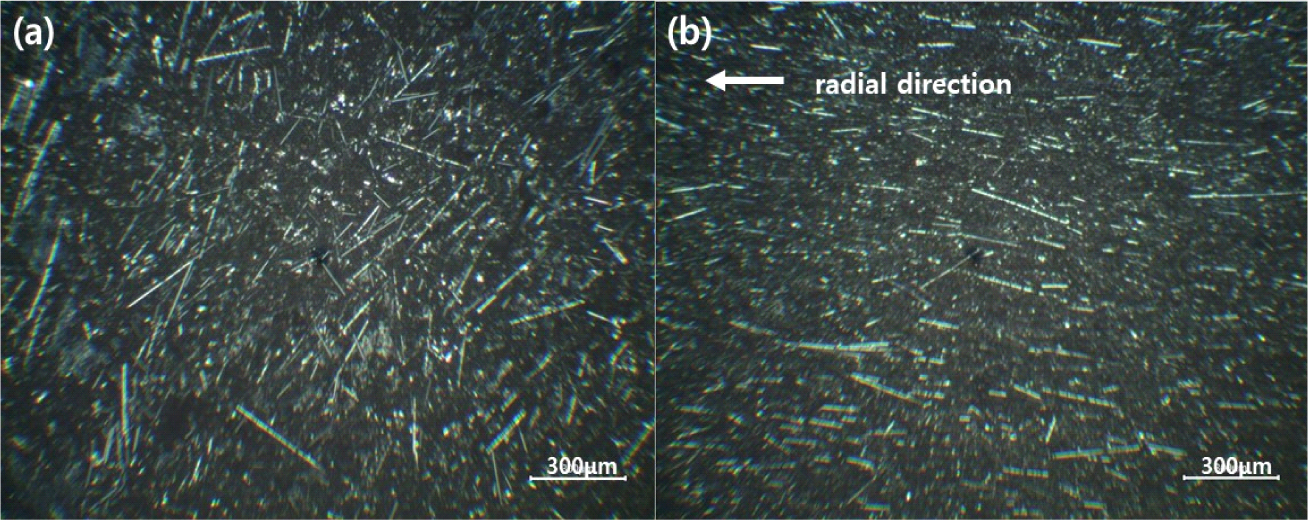

Figure 3은 압축성형(a)과 사출성형(b)에 따른 섬유의 배향을 시각적으로 나타낸 사진으로, 시편의 표면을 촬영한 것이다. 압축성형 시편의 경우 성형 시 일정 방향으로의 응력이 작용하지 않아 표면의 탄소섬유들의 배향이 무질서하지만 사출성형으로 제조한 시편의 경우에 사출압력에 의한 수지 유동방향으로 섬유가 배향을 이루고 있음을 확인할 수 있다.

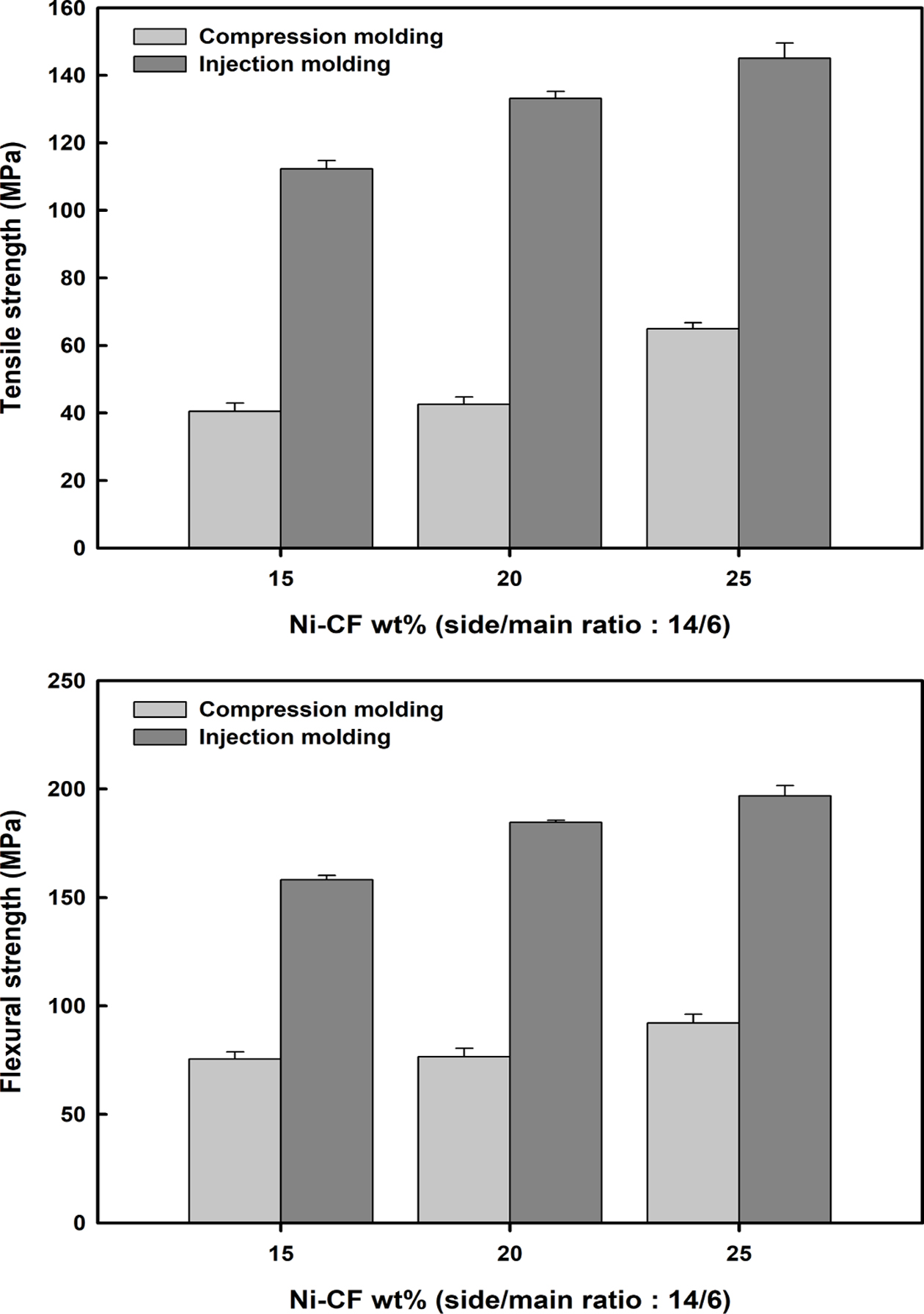

Figure 4는 Ni-CF 함유량과 시편 성형방법에 따른 시편의 인장 및 굴곡강도를 나타낸 것이다.

압축성형과 사출성형 모두에서 Ni-CF의 함량이 증가할수록 인장강도 및 굴곡강도가 증가하는 것을 알 수 있었다. 이는 탄소필러인 Ni-CF가 강화제로 작용하여 함량이 증가할수록 섬유강화 효과가 커져 기계적 물성이 증가한 것으로 해석할 수 있다. 다음으로 시편 제조방법에 대한 인장, 굴곡강도를 고찰해보면 모든 Ni-CF 조성에서 압축성형을 한 시편보다 사출성형한 시편이 상당히 높은 값을 보여주고 있다. Ni-CF 함량이 25 wt%일 때 인장강도는 압축성형 시편에 비해 사출성형 시편이 약 134% 증가하였으며, 굴곡강도는 압축성형 시편에 비해 사출성형 시편이 약 100% 증가한 것을 알 수 있다. 이는 사출성형 시 Ni-CF가 흐름 방향으로 배향하여 나타나는 것으로 배향 차이를 Figure 3에서 확인할 수 있었다.

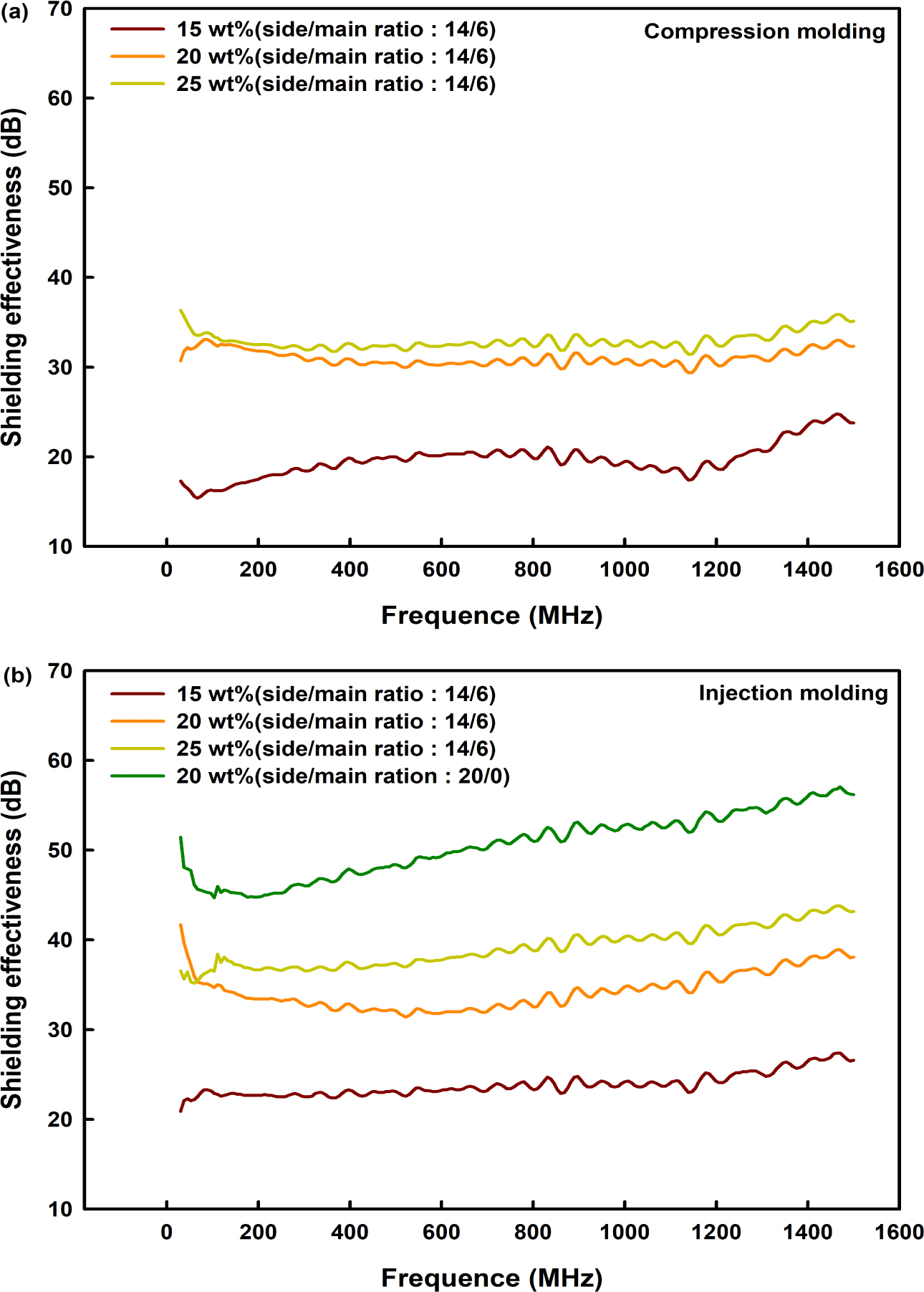

Figure 5는 Ni-CF 함량 및 성형방법에 대한 전자파차폐 성능을 나타낸 것이다. (a) 압축성형 그래프에서 Ni-CF 함량이 증가함에도 불구하고 전자파차폐 성능이 일정한 폭으로 증가하지 않는 것을 확인할 수 있다.

25 wt%가 20 wt%와 비슷한 차폐 성능을 보이는 것은 Ni-CF 함량이 높으면 용융점도가 증가하여 압축성형 시편 제조조건에서 Ni-CF의 배향 및 분산이 가능한 수준의 흐름성이 확보되지 않아 나타나는 현상으로 예상할 수 있다. 반면, 사출성형 결과에서는 Ni-CF 함량이 15, 20, 25 wt%일 때 전자파차폐 성능 평균값이 24, 34, 40 dB를 나타내었다. 같은 함량임에도 불구하고, 압축과 사출시편에서 전자파차폐 성능에 차이를 보이는 이유는 복합체 내에 탄소섬유의 배향과 관련된 것으로 유추할 수 있다. 사출성형 시 Ni-CF가 입사하는 전자파의 진행 방향과 수직에 가깝게 배향되기 때문에 전자파가 반사되는 반사차폐가 우세하게 일어난 결과로 유추할 수 있다.25

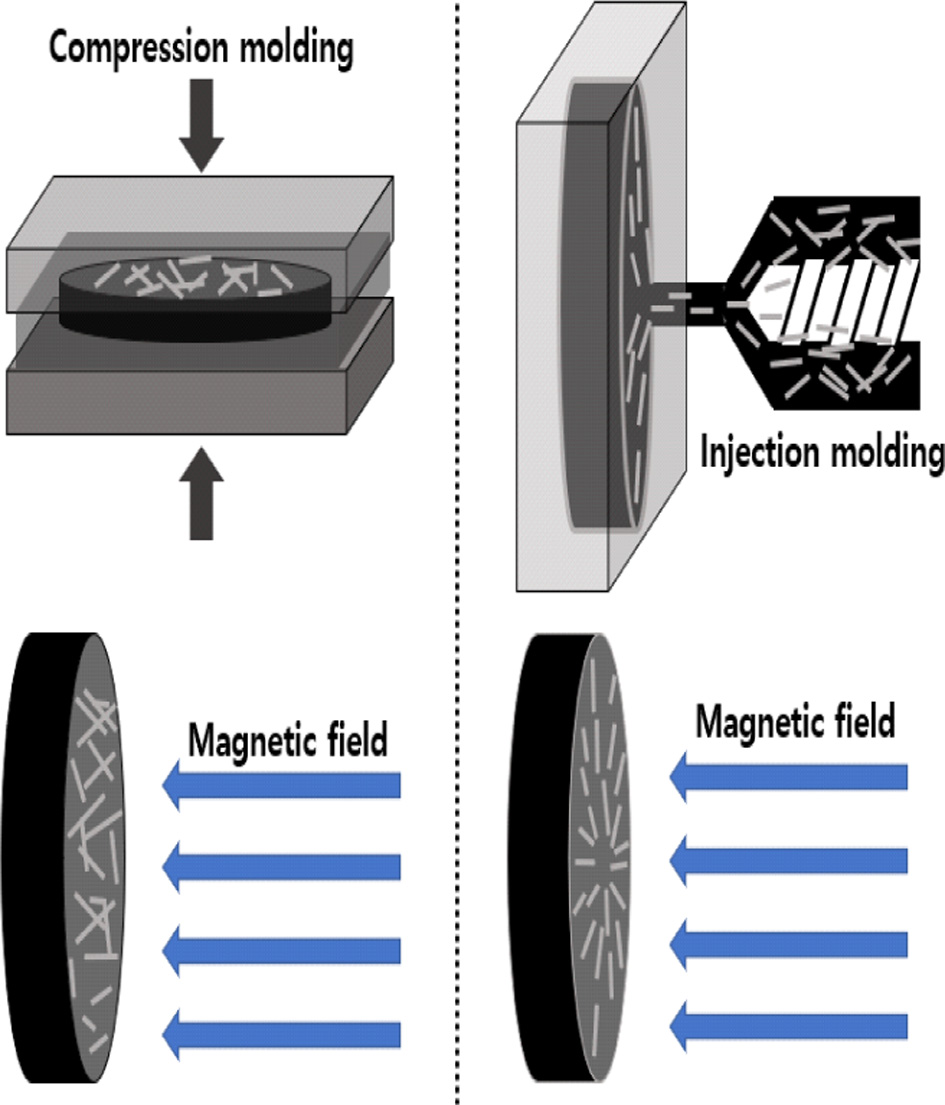

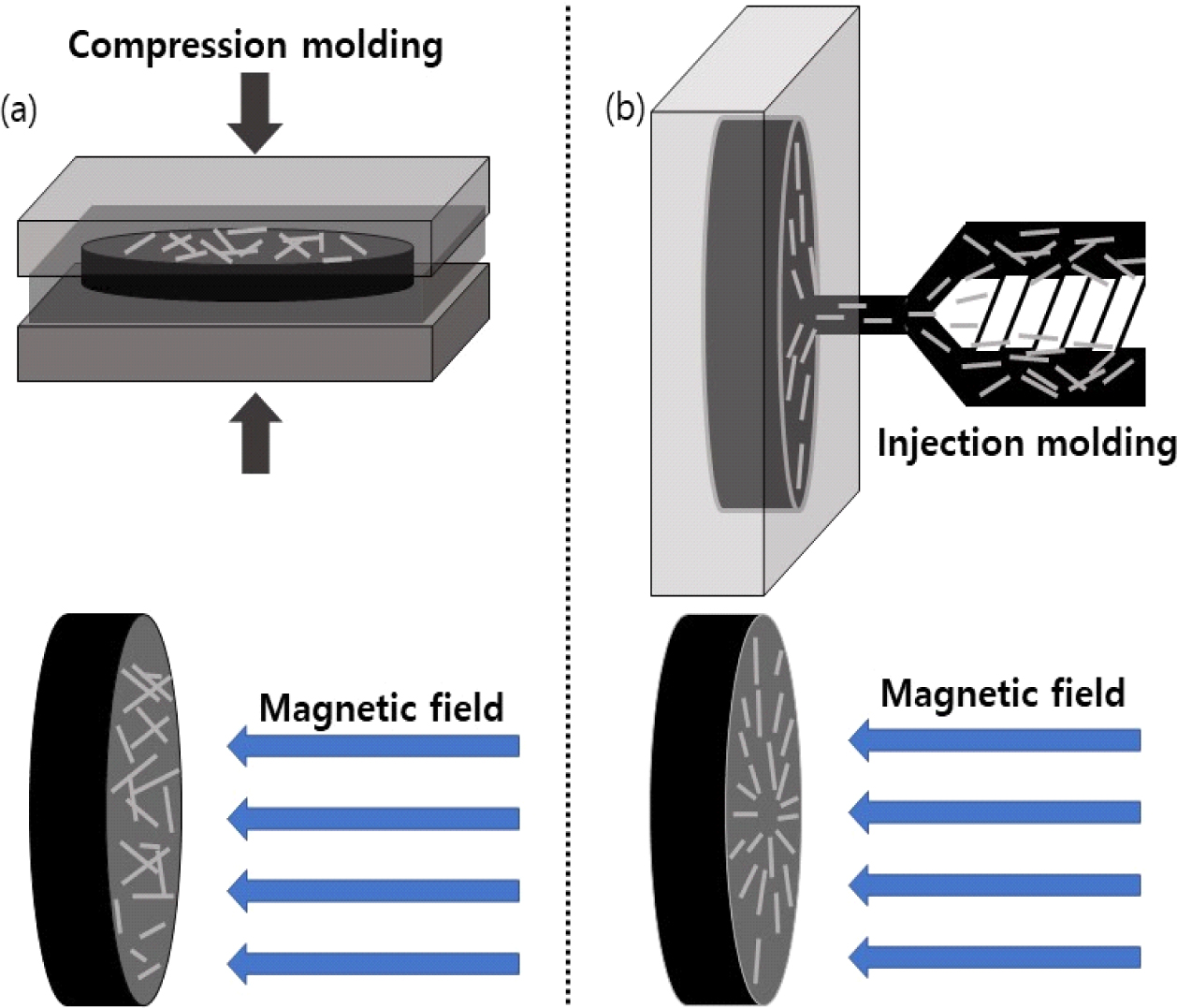

전자파차폐 성능에서 섬유의 배향과 종회비가 매우 중요한 것으로 알려져 있다. J. A. Heiser는 탄소섬유를 입사하는 전자파 방향과 여러 각도로 조절하여 전자파차폐 성능을 측정하였고 탄소섬유와 입사하는 전자파와 수직에 가까울수록 차폐 성능이 우수하다고 보고하였다.26 Figure 6은 압축 및 사출성형의 모식도와 섬유의 배향 형태를 도식화한 것이다. 압축성형으로 차폐 시편을 제조 시 탄소섬유들이 무작위로 배향될 확률이 높기 때문에 탄소섬유들의 각도가 입사하는 전자파에 수직에서 수평까지 다양한 각도로 위치하게 된다. 그러나 사출성형으로 차폐 시편을 제조 시 탄소섬유들이 게이트에서 방사되는 방향으로 배향될 가능성이 높기 때문에 탄소섬유의 각도가 대부분 입사하는 전자파에 수직한 방향으로 배향하게 된다. 따라서 사출성형 시편의 전자파차폐 성능이 우수하게 나타나는 것으로 해석할 수 있다.

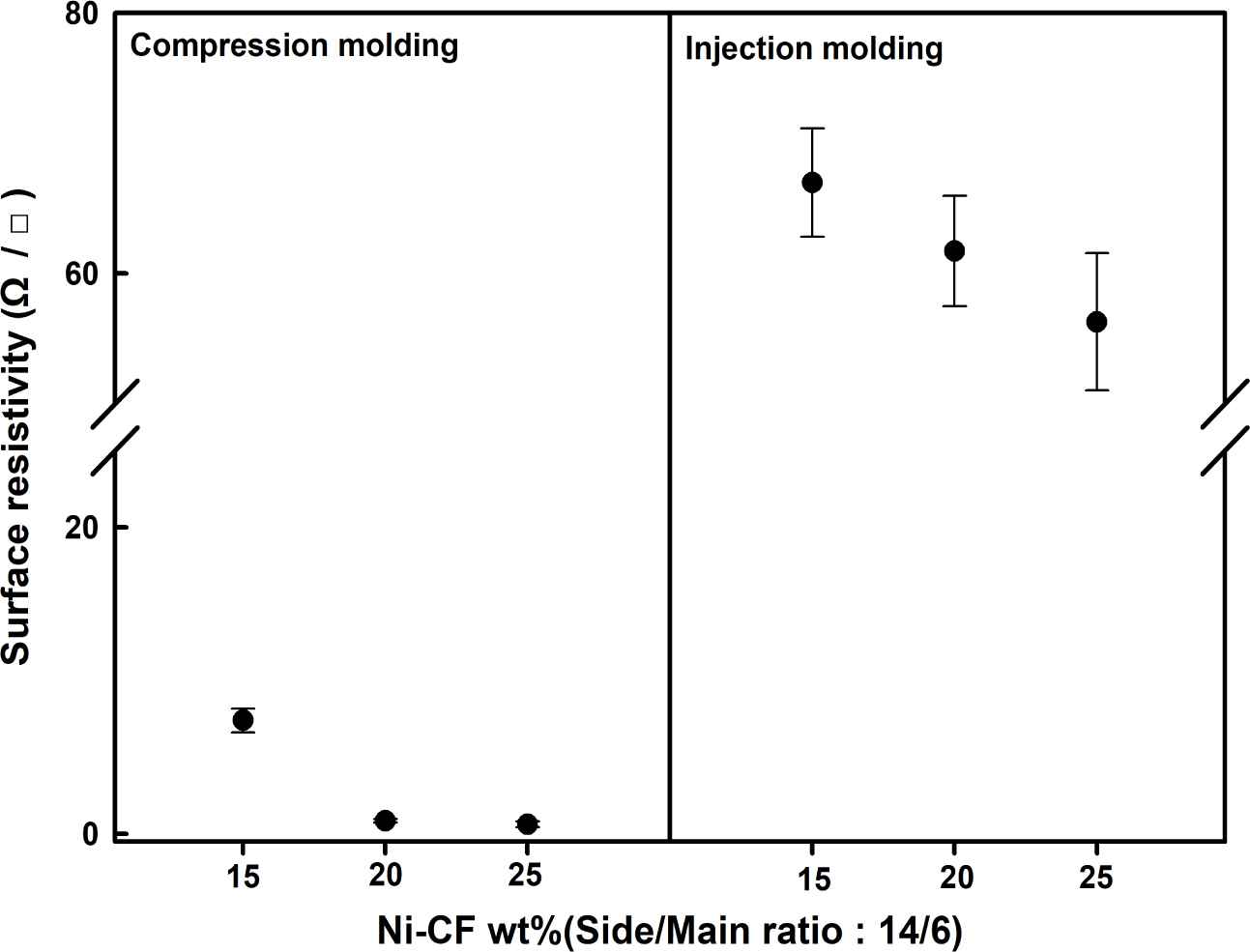

압축 및 사출성형으로 제조한 시편의 배향 차이는 표면저항에도 큰 영향을 미칠 수 있다. Figure 7은 탄소섬유 투입비를 부/주 14/6으로 고정하고 함량의 변화와 성형 방법에 따른 표면저항을 나타낸 것이다. 표면저항의 경우 시편 내의 전도성 필러들의 전기적 네트워킹이 잘 형성되어 있을수록 낮은 값을 가진다. 압축성형의 경우 Ni-CF의 무질서한 배향으로 흐름방향에 상관없이 전기적 네트워크가 형성되어 낮은 표면저항을 보이지만, 사출성형의 경우 Ni-CF가 흐름방향으로 배향되어 흐름방향으로의 전기적 네트워크는 형성되나 흐름방향과 수직방향의 전기적 네트워크 형성은 상대적으로 낮아 표면저항이 높게 나타나는 것으로 유추할 수 있다. Ni-CF의 배향의 영향 이외에도 복합체에 함께 투입된 CNT의 반데르발스인력으로 뭉침 현상이 강하게 일어나 압축성형 시 전기적 네트워크 형성이 유리하지만 사출성형 시에는 뭉침이 깨지고 배향하여 전기적 네트워크 형성이 감소한다는 연구 결과가 있다.27,28 일반적으로 표면저항이 낮으면 흡수차폐에 의해 전자파차폐 성능이 높아지지만 본 연구에서 표면저항이 낮은 값을 보이는 압축성형에 비해 사출성형의 전자파차폐 성능이 높은 이유는 금속으로 코팅된 탄소섬유의 배향으로 인하여 반사차폐가 크게 작용하고 흡수차폐보다 반사차폐가 전체 차폐 효과에 미치는 영향이 크기 때문으로 해석할 수 있다.

|

Figure 1 DSC cooling (a); heating (b) curves of nylon66/CB/CNT/BIS/Ni-CF composites as a function of feeding ratio. |

|

Figure 2 XRD patterns of nylon/CB/CNT/BIS/Ni-CF composites as a function of feeding ratio. |

|

Figure 3 OM images for plasma etched surface of nylon66/CB/CNT/BIS/Ni-CF composites fabricated by (a) compression molding; (b) injection molding. |

|

Figure 4 Mechanical properties of nylon66/CB/CNT/BIS/Ni-CF composites for the specimen fabricated by compression molding and injection molding. |

|

Figure 5 EMI shielding effectiveness of nylon66/CB/CNT/BIS/Ni-CF composites for the specimen fabricated by (a) compression molding; (b) injection molding. |

|

Figure 6 Images of fiber orientation and EMI shielding performance fabricated by (a) compression molding; (b) injection molding. |

|

Figure 7 Surface resistivity of nylon66/CNT/CB/BIS/Ni-CF composites for the specimen fabricated by compression molding and injection molding. |

|

Table 1 Tc, Tm, Td and Crystallite Size of Nylon 66 and Nylon66/CB/CNT/BIS/Ni-CF Composites |

복합체의 용융온도는 나일론66의 2개 피크와 달리 탄소필러가 불균일 핵제로 작용하여 과냉각 효과를 감소시키고 핵의 결정 크기를 작아지게 하여 두 개이던 용융피크를 하나로 나타냈다. XRD 측정을 통하여 Debye-Scherrer 식으로 결정자의 크기가 감소한 것을 확인하였다. 복합체의 압축성형과 사출성형 시편의 기계적 물성을 비교한 결과 사출성형 시편이 월등히 높은 값을 보였으며 이는 사출성형 시 흐름방향으로 섬유가 배향된 결과로 유추된다. 섬유배향의 가장 큰 영향을 받는 전자파차폐 성능은 사출성형이 압축성형보다 높은 값을 나타내는데 섬유의 배향이 전자파와 수직에 가까워 탄소섬유에 코팅된 니켈에 의한 반사차폐 효과가 크게 나타났기 때문으로 판단된다. 표면저항의 경우 압축성형보다 사출성형 시편의 값이 큰 폭으로 증가하였는데 이는 압축성형의 경우 섬유의 배향이 상대적으로 무질서하게 배열되어 전기적 네트워크 형성이 유리하기 때문으로 판단된다.

- 1. D. R. White and M. A. Mardiguian, “EMI Control Methodology and Procedures”, in A Handbook Series on Electromagnetic Interference and Compatibility, John D. M. Osburn, Editor, Interference Control Technologies, Gainesville, Vol 8 (1988).

- 2. A. A. Al-Ghamdi and F. El-Tantawy, Composites Part A, 41, 1693 (2010).

-

- 3. C. S. Chen, W. R. Chen, S. C. Chen, and R. D. Chien, Int. Commun. Heat Mass, 35, 744 (2008).

- 4. D. D. L. Chung, Carbon, 39, 279 (2001).

-

- 5. H. M. Musal and H. T. Hahn, IEEE Trans. Magn., 25, 3851 (1989).

-

- 6. Y. Y. Kim, J. M. Yun, Y. S. Lee, and H. I. Kim, Carbon Lett., 12, 48 (2011).

-

- 7. Y. Y. Kim, J. Yun, H. I. Kim, and Y. S. Lee, J. Ind. Eng. Chem., 18, 392 (2012).

-

- 8. G. Y. Han, O. H. Song, and D. G. Ahn, J. KSPE, 27, 71 (2010).

- 9. A. Göldel, G. Kasaliwal, and P. Pötschke, Macromol. Rapid Commun., 30, 423 (2009).

-

- 10. J. Roeder, R. V. B. Oliveira, M. C. Goncalves, V. Soldi, and A. T. N. Pires, Polym. Test., 21, 815 (2002).

-

- 11. D. M. Bigg, Polym. Compos., 8, 115 (1987).

- 12. H. C. Chen, K. C. Lee, and J. H. Lin, Composites Part A, 35, 1249 (2004).

-

- 13. J. G. Kim, C. H. Chung, and Y. S. Lee, Appl. Chem. Eng., 22, 138 (2011).

- 14. V. Eswaraiah, K. Balasubramaniam, and S. Ramaprabhu, Nanoscale, 4, 1258 (2012).

-

- 15. S. S. Tzeng and F. Y. Chang, Mater. Sci. Eng.: A, 302, 258 (2001).

- 16. K. S. Chou, K. C. Huang, and Z. H. Shih, J. Appl. Polym. Sci., 97, 128 (2005).

-

- 17. C. Y. Huang and C. C. Wu, Eur. Polym. J., 36, 2729 (2000).

- 18. W. S. Jou, T. L. Wu, S. K. Chiu, and W. H. Cheng, J. Electron. Mater., 31, 178 (2002).

- 19. J. Y. Lee and J. S. Joo, Fiber Technology and Industry, 7, 28 (2003).

- 20. Y. S. Kim, K. M. Shin, C. U. Sim, J. S. Lee, and Y. C. Kim, Polym. Korea, 42, 763 (2018).

-

- 21. K. M. Shin, C. U. Sim, J. S. Lee, and Y. C. Kim, Polym. Korea, 42, 478 (2018).

-

- 22. L. Li, B. Li, M. A. Hood, and C. Y. Li, Polymer, 50, 953 (2009).

-

- 23. Q. X. Zhang, Z. Z. Yu, M. Yang, J. Ma, and Y. W. Mai, J. Polym. Sci., Part B: Polym. Phys., 41, 2861 (2003).

-

- 24. U. Holzwarth and N. Gibson, Nat. Nanotechnol., 6, 534 (2011).

-

- 25. M. Arjmand, T. Apperley, M. Okoniewski, and U. Sundararaj, Carbon, 50, 5126 (2012).

-

- 26. J. A. Heiser, J. A. King, J. P. Konell, and L. L. Sutter, Polym. Compos., 25, 407 (2004).

- 27. M. Arjmand, M. Mahmoodi, G. A. Gelves, S. Park, and U. Sundararaj, Carbon, 49, 3430 (2011).

-

- 28. S. Abbasi, P. J. Carreau, and A. Derdouri, Polymer, 51, 922 (2010).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(4): 547-552

Published online Jul 25, 2019

- 10.7317/pk.2019.43.4.547

- Received on Feb 20, 2019

- Revised on Mar 26, 2019

- Accepted on Mar 26, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Youn Cheol Kim

-

Major in Polymer Science and Engineering, Kongju National University, 1223-34 Cheonan way, Cheonan 31080, Korea

- E-mail: younkim@kongju.ac.kr

- ORCID:

0000-0003-1094-7460

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.