- Effect of Organic/Inorganic Hybrid Crosslinkers on Thermal Stability and Adhesive Property of UV-Curable Pressure Sensitive Adhesives

Department of Chemical Engineering and Applied Chemistry, College of Engineering, Chungnam National University,99 Daehak-ro, Yuseong-gu, Daejeon 34134, Korea

- 자외선 경화형 감압점착제의 내열성과 점착 물성에 미치는 유/무기 복합가교제의 영향

충남대학교 응용화학공학과

According to the trend of light-weight and high performance of electronic devices, multi-chip packaging technology, which is essential to high performance and large scale integration, becomes more important in semiconductor industry. Wafers used in semiconductor manufacture become thinner and high temperature process is necessary in multi-chip packaging. Therefore, UV-curable pressure sensitive adhesive (PSA), which is used in semiconductor manufacture, needs both precisely controlled adhesion and thermal properties. In order to improve the thermal properties of UV-curable PSA, organic/inorganic hybrid crosslinkers were applied and the effect of crosslinker content and curing condition on adhesion and thermal properties of adhesive was investigated. Both thermal property and stability in isothermal conditions of UV-curable PSA were improved by increasing the content of crosslinking agent and applying the organic/inorganic hybrid crosslinkers. Both peel strength and initial tackiness of UV-curable PSA were decreased by increasing the content of crosslinking agent and UV irradiation.

전자기기의 경량화 및 고기능화에 따라, 반도체 분야에서도 고성능 및 고집적이 필요한 다중 칩 패키지 기술이 중요해지고 있다. 반도체 제조에 사용되는 웨이퍼가 더욱 얇아지고 다중 칩을 형성하는 과정에서 고온의 공정을 거치게 됨에 따라, 이러한 공정에 사용되는 자외선 경화형 아크릴 점착제에는 정교하게 조절된 점착물성 뿐만 아니라 내열특성도 요구되고 있다. 자외선 경화형 아크릴 점착제의 내열특성을 향상시키기 위해 유기 및 무기재료를 복합화하여 가교제로 적용하고, 가교제 함량 및 가교조건이 점착제의 접착물성과 내열특성에 미치는 영향을 조사하였다. 가교제 함량의 증가와 유/무기 복합가교제의 도입으로 자외선 경화형 아크릴 점착제의 내열성 및 등온조건 열안정성이 향상되었다. 반면, 자외선 경화형 아크릴 점착제의 가교제 함량 및 자외선 조사량 증가에 의해 박리력과 초기 점착력은 감소하였다.

Both thermal property and stability in isothermal conditions of UV-curable PSA were improved by applying the organic/inorganic hybrid crosslinker and increasing the content of crosslinker. Among various organic/inorganic hybrid crosslinkers, GO/siloxane-based crosslinker showed the improved thermal stability at the relatively smaller content of crosslinker.

Keywords: hybrid crosslinker, thermal stability, pressure sensitive adhesive, UV-curing, acrylic copolymer

이 연구는 충남대학교 학술연구비 지원에 의해 수행되었습니다.

전기전자, 항공우주 및 자동차 등의 여러 첨단산업에서 점착제의 응용분야가 확대되고 있으며, 본래 기능인 점착 물성에 더하여 내열성, 치수 안정성, 내화학성 및 내구성 등 고성능 점착제에 대한 연구가 활발하게 진행되고 있다.1 특히 휴대용 전자기기들이 경량화 및 고기능화 되면서 반도체 또한 경박단소, 고성능 및 고집적화 되어가고 있다. 이에 따라 반도체 패키징 기술의 중요성이 부각되고 있는데, 그 중에서도 다중 칩 패키징(multi-chip packaging, MCP)은 과거 개별 반도체를 평면적으로 여러 개 장착하던 것과 달리, 모두 위로 적층하여 칩의 탑재 공간을 줄이는 기술로써 스마트폰, 태블릿 PC 등 초경량 고성능 전자기기에 필수적인 기술 분야이다.2 하지만, 하나의 다중 칩 두께는 세계반도체표준화기구(JEDEC) 국제 규격 1.4 mm 이내로 정해져 있기 때문에 다양한 기술을 융합하여 칩 두께를 최대한 얇게 만드는 것이 가장 중요하다. 또한 실리콘 웨이퍼의 두께가 매우 얇은 초박형 웨이퍼를 사용해야 하므로 반도체 제조 공정 중 파손의 위험성이 크게 높아지고 있다.

실리콘 웨이퍼는 1차 가공 이후 back-grinding부터 dicing 및 pick-up이 되는 과정까지 여러 공정을 거치게 된다. Back-grinding 단계에서는 웨이퍼를 강하게 고정시키기 위해, 이송 과정에서는 안전한 이송을 위해, dicing 과정에서는 정확한 절단을 위해 점착테이프가 활용된다.3,4 이 과정에 사용되는 점착제는 모두 bonding 및 debonding의 조절이 가능하여야 한다. Bonding 과정에서는 강력한 접착력으로 피착제를 고정시키지만 다음 공정으로 넘어가기 위한 debonding 과정에서는 약한 접착력으로 웨이퍼로부터 잔유물 없이 깨끗하게 제거되어야 한다. 자외선 경화형 점착제는 자외선 조사 전에는 어느 정도 높은 접착력을 가지고 있다가 자외선을 조사하면 3차원 망상구조의 경화에 의해 접착력이 급격히 감소하므로 이러한 bonding-debonding 소재로 활용되고 있다.5-14

특히 반도체 제조 과정 중 다층구조의 칩을 형성하는 과정에서 CVD와 같은 고온의 공정을 일정 시간 거치게 됨에 따라, MCP용 자외선 경화형 점착제는 bonding-debonding 특성 이외에도 내열특성이 조절된 점착 특성을 요구받고 있다.15,16 본 연구에서는 반도체 제조 시 고온공정에 적합하도록 자외선 경화형 아크릴 점착제의 내열성을 향상시키기 위해 유기 및 무기재료를 복합화하여 가교제로 적용시키고, 이들 유/무기 복합가교제가 점착제의 접착물성과 내열특성에 미치는 영향을 조사하였다.

재료. 점착제 주성분인 아크릴계 공중합체 합성을 위해 단량체로 2-ethylhexyl acrylate(2-EHA, Samchun Pure Chemical), ethyl acrylate(EA, Samchun Pure Chemical) 및 acrylic acid(AA, Samchun Pure Chemical)를 사용하였다. 용제로는 ethyl acetate(EAc, Samchun Pure Chemical)가 사용되었고, 2,2′-azobisisobutyronitrile(AIBN, Daejung Chemicals)이 개시제로 사용되었다. 아크릴계 공중합체의 –COOH 관능기와의 부가반응을 통해 자외선 경화형 수지로 개질하기 위해 glycidyl methacrylate(GMA, Mitsubishi Rayon)를 사용하였고, 2-methylimidazole(2-MZ, Sigma-Aldrich)이 촉매로 사용되었다. Siloxane계 가교제인 organopolysiloxane(OPS)의 제조를 위한 전구체로 3-(trimethoxysilyl) propyl methacrylate (TMSPM, Sigma-Aldrich)가 사용되었다. 가수분해와 축합반응을 위해 탈이온수와 촉매로 염산(HCl, Samchun chemical)을 사용하였고, 용매로는 무수에탄올(EtOH, Sigma-Aldrich)을 사용하였다. 표면에 비닐기를 가진 탄소재료 가교제를 합성하기 위한 원재료로는 다중벽 탄소나노튜브(MWCNT, diameter: 110-170 nm, length: 5-9 micron, 90+%, Sigma-Aldrich)와 흑연(powder, Samchun Chemical)이 사용되었다. 광경화 개시제로는 1-hydro-xycyclohexyl phenyl ketone(CP-4, Miwon Chemical, Korea)이 사용되었다.

아크릴계 공중합체 합성 및 부가반응. 아크릴계 공중합체는 라디칼 용액 중합법으로 합성되었다. 주 단량체로 2-EHA, EA를 사용하고, AA를 기능성 단량체로 하는 3성분 아크릴계 공중합체를 합성하였다. 단량체 2-EHA, EA, AA 120 g과 AIBN 0.06 g을 EAc 150 g에 혼합하고, 질소분위기에서 80 oC로 가열하여 30분 동안 반응시켰다. 이어서 단량체 120 g, AIBN 0.1 g을 EAc 180 g에 혼합한 용액을 추가로 90분 동안 일정한 속도로 적하시키고 80 oC를 유지하며 1시간 동안 반응을 지속시켰다. 추가적으로 EAc 50 g과 AIBN 1.0 g 혼합용액을 30분 동안 일정한 속도로 적하시키고 80 oC에서 3시간 동안 반응을 지속시킨 후 EAc 118.5 g을 넣고 희석시켜 아크릴계 공중합체 기본수지를 합성하였다. 합성된 아크릴계 공중합체의 carboxylic acid 관능기 및 GMA의 에폭시 관능기의 부가반응을 위해 AA : GMA의 조성을 1 : 1 몰 비로 계산하여 반응시켰다. 아크릴계 공중합체 기본수지 150 g과 GMA 15.6 g 및 2-MZ 0.156 g을 톨루엔 20 g에 혼합하여 70oC에서 10시간 동안 반응시켜 준 후, 톨루엔 26 g을 넣어 희석하여 부가반응을 완료하였다.

OPS 합성. 가교제로 사용되는 OPS는 TMSPM 전구체에 대해 졸-젤법을 통해 제조하였다. 250 mL 에탄올에 24.84 g TMSPM을 용해시키고, 탈이온수 5.403 g과 300 µL 염산 혼합액을 TMSPM 용액에 천천히 적하시켰다. 반응 혼합물은 상온에서 3시간 동안 교반시키며 가수분해 반응을 진행하였고, 그 후 65 oC에서 15시간 축합 반응시켰다. 반응종료 후 용매, 탈이온수 및 미반응물의 제거를 위해 감압 여과하고 세척하였다.

OCNT, GO 및 실록산 나노복합재료 합성. 산화 탄소나노튜브(oxidized MWCNT, OCNT)를 제조하기 위해 0.1 g MWCNT 분말과 3 g m-chloroperbenzoic acid(mCPBA)를 100 mL 벤젠에 투입하고 60 oC에서 6시간 동안 교반하여 산화반응을 진행하였다. 반응 후 불순물 및 미반응물을 제거하기 위해 감압여과 후 세척하였다. 그 후 60 oC 오븐에서 24시간 동안 건조시켜 OCNT를 제조하였다. 산화 그래핀(graphene oxide, GO)은 화학적 박리법인 Hummers 방법을 이용하여 흑연으로부터 제조하였다.17

OCNT/siloxane(OCSi) 및 GO/siloxane(GOSi) 나노복합가교제 제조를 위하여 에탄올과 탈이온수의 질량비를 8 : 2로 하여 염산을 적하시켜 pH를 4.0으로 맞춘 후 TMSPM 1.0 g을 첨가하여 25 oC에서 30분 동안 교반시켜 주었다. 이 혼합물에 OCNT 및 GO를 각각 0.5 g을 투입하여 1시간 동안 초음파 분산시키고 60oC를 유지하여 4시간 동안 교반하며 TMSPM의 가수분해 반응을 진행하였다. TMSPM의 가수분해 반응을 촉진시키고, 축합반응을 진행하기 위해 120oC 오븐에서 4시간 동안 용매열 반응을 진행하여 나노복합가교제를 합성하였다. 합성된 OCNT/siloxane 및 GO/siloxane 나노복합가교제에 존재하는 불순물 및 미반응물 제거를 위해 각각 에탄올, 아세톤 및 탈이온수를 이용하여 세척하고 120 oC에서 24시간 동안 건조하였다.

감압점착 필름 제조. 합성된 아크릴계 공중합체 및 가교제의 다양한 조성비에 따라 광경화형 아크릴계 공중합체/가교제의 감압점착(pressure sensitive adhesives, PSA) 필름을 제조하였다. 이때, 개시제 CP-4를 함께 넣어주어 광경화가 이루어질 수 있도록 하였다. 아크릴계 공중합체/가교제 혼합액을 PET 필름 위에 applicator를 이용하여 50 μm 두께로 코팅한 후, 80 oC에서 용매를 증발시킨 후 이형지로 덮어 고압 수은 램프 광원을 이용하여 자외선 조사량을 변화시켜가며 경화시켰다. 다양한 가교제를 첨가한 아크릴계 공중합체/가교제 PSA의 조성과 명명을 Table 1에 나타내었다.

분석. 합성된 아크릴계 공중합체의 분자량 분포 및 분자량 분석을 위한 젤-투과 크로마토그래피(gel-permeation chromato-graphy, GPC)는 PSS 칼럼과 RID-10A refractive index 검출기가 장착된 Shimadzu LC-20A GPC를 이용하고, 용매로 THF를 사용하여 1 mL/min의 유량 하에서 측정하였다. Fourier transform infrared spectroscopy(FTIR, FTS-175C, Cambridge, USA)를 이용하여 합성된 가교제의 작용기를 확인하였다. 모든 샘플은 600~4000 cm-1의 파장범위에서 측정하였다. 자외선 경화된 아크릴계 공중합체/가교제 PSA의 젤 함량을 중량 측정법으로 측정했다. 자외선 경화된 PSA의 젤 함량은 샘플 초기 무게(W0), 샘플을 60 oC에서 3일간 담지한 후 용매를 건조시킨 건조시료의 무게(Wt)를 바탕으로(Wt/W0)×100(%) 수식을 통하여 산출하였다. 내열특성은 thermobalance(TA instruments, TASDT Q600, Mettler-Toledo, USA)로 측정하였다. 질소 분위기에서 10 oC min-1의 승온 속도로 25 oC에서 500 oC까지 상승시켰다. 또한 샘플을 질소 분위기하의 250 oC에서 2시간 동안 유지하여 반도체 가공 공정 중 최고 온도인 250 oC에서의 열적 안정성을 조사하였다. 점착력 측정을 위해 유리판에 폭 25 mm 샘플 점착면을 접촉시킨 후 2 kg 고무롤러로 2회 왕복 부착시켜 점착시편을 제조하였다. 인장기(Texture Analyzer, Stable Micro Systems Ltd, UK)를 이용하여 300 mm/min의 박리속도로 180o 박리력을 측정하였으며 5회 측정값을 평균하여 산출하였다. 초기점착력도 인장기를 이용하여 초기점착력 시험법으로 상온에서 측정하였다. 5 mm 직경의 스테인리스 스틸 probe가 점착면에 닿으면 100 gf/cm²의 압력으로 1초 동안 압력을 가하고 10 mm/min의 속도로 떼어낼 때의 힘을 초기점착력으로 하여 측정하였다.

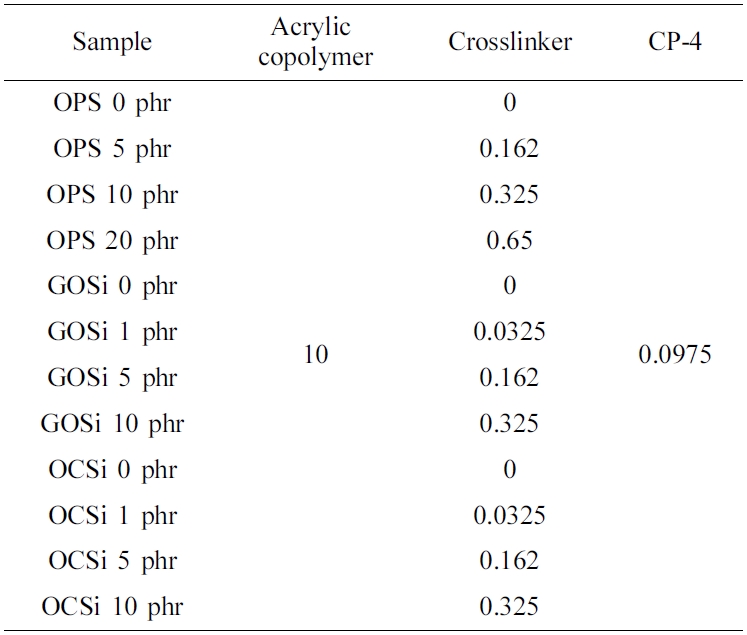

|

Table 1 Table 1. Composition of Various Acrylic Copolymer/Crosslinker PSAs |

분자량 및 분자량 분포 분석. 합성된 아크릴계 공중합체의 수평균 분자량은 122000 g/mol, 중량평균 분자량은 596000 g/mol, 분자량 분포는 4.89로 나타났다. 이러한 분자량 및 분자량 분포는 다층 구조형 아크릴계 점착제의 분자량에 따른 접착물성에서 기재와의 충분한 계면접합 특성을 나타낼 수 있는 575000~615000 g/mol의 중량평균 분자량 및 4.87~5.53의 분자량 분포 범위18 내에 해당하는 것을 확인하였다.

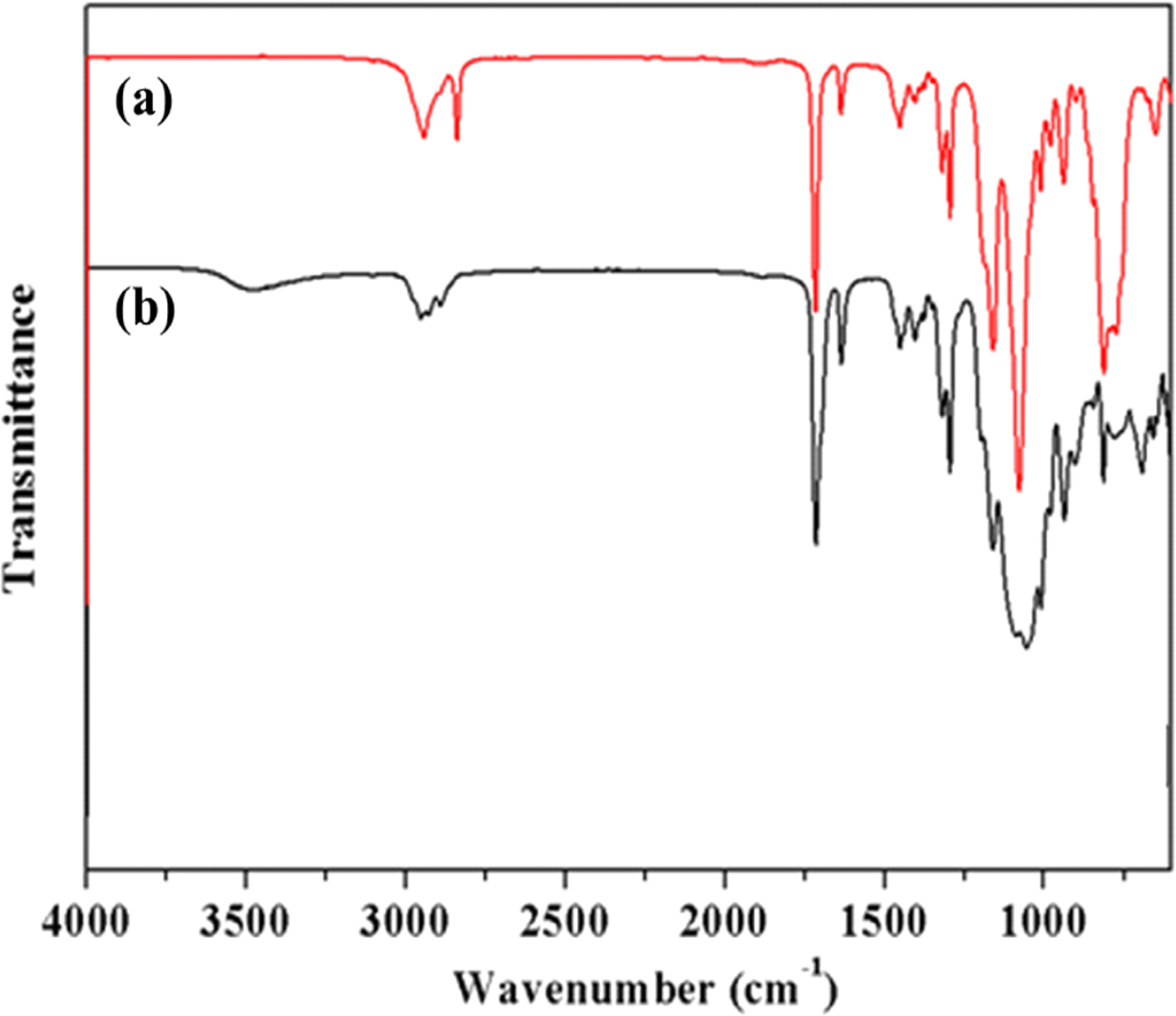

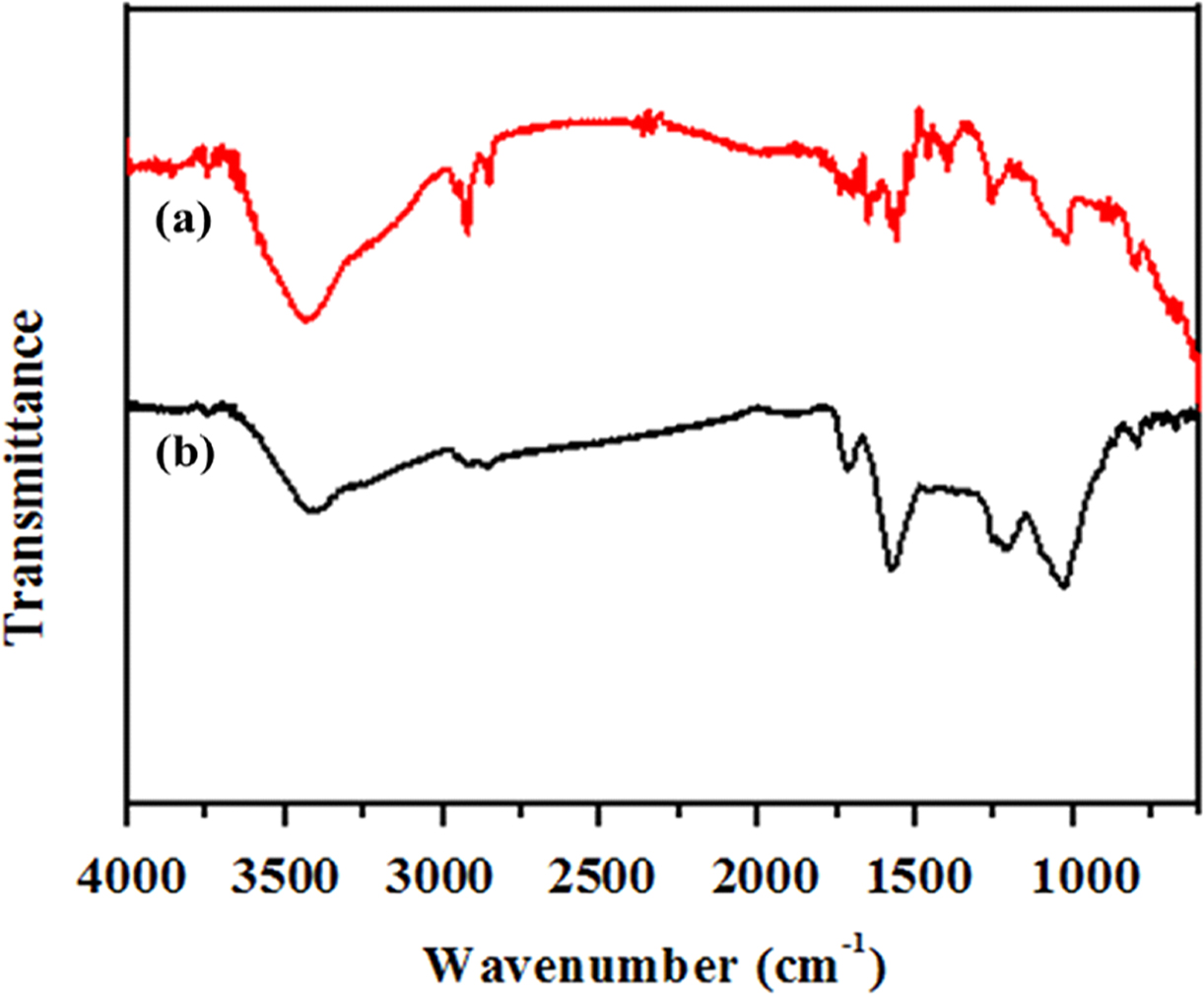

FTIR 분석. TMSPM의 가수분해 및 축합반응을 거쳐 합성된 OPS의 화학적 구조를 분석하여 Figure 1에 나타내었다. 전구체인 TMSPM과 생성물 OPS 모두 각각 1714 및 1630 cm-1에서 C=O, C=C 결합 피크를 나타냄을 확인하였다.17 TMSPM의 Si-OCH3 결합과 methoxy기의 O-CH3 결합 피크는 각각 2840 및 2894 cm-1에서 나타난 것을 확인하였다. Asymmetric Si-O-Si 결합 피크와 asymmetric Si-O-C 결합 피크가 각각 1110 및 1087 cm-1에서 나타난 것을 확인하였다.19,20 OPS에서는 TMSPM에서 특징적으로 나타났던 Si-OCH3 결합, -CH3 결합 및 Si-O-C 결합의 피크 강도가 감소한 것을 확인할 수 있었고, symmetric Si-O-Si 결합 피크(1065 cm-1)가 넓은 형태로 나타난 것을 확인하였다.

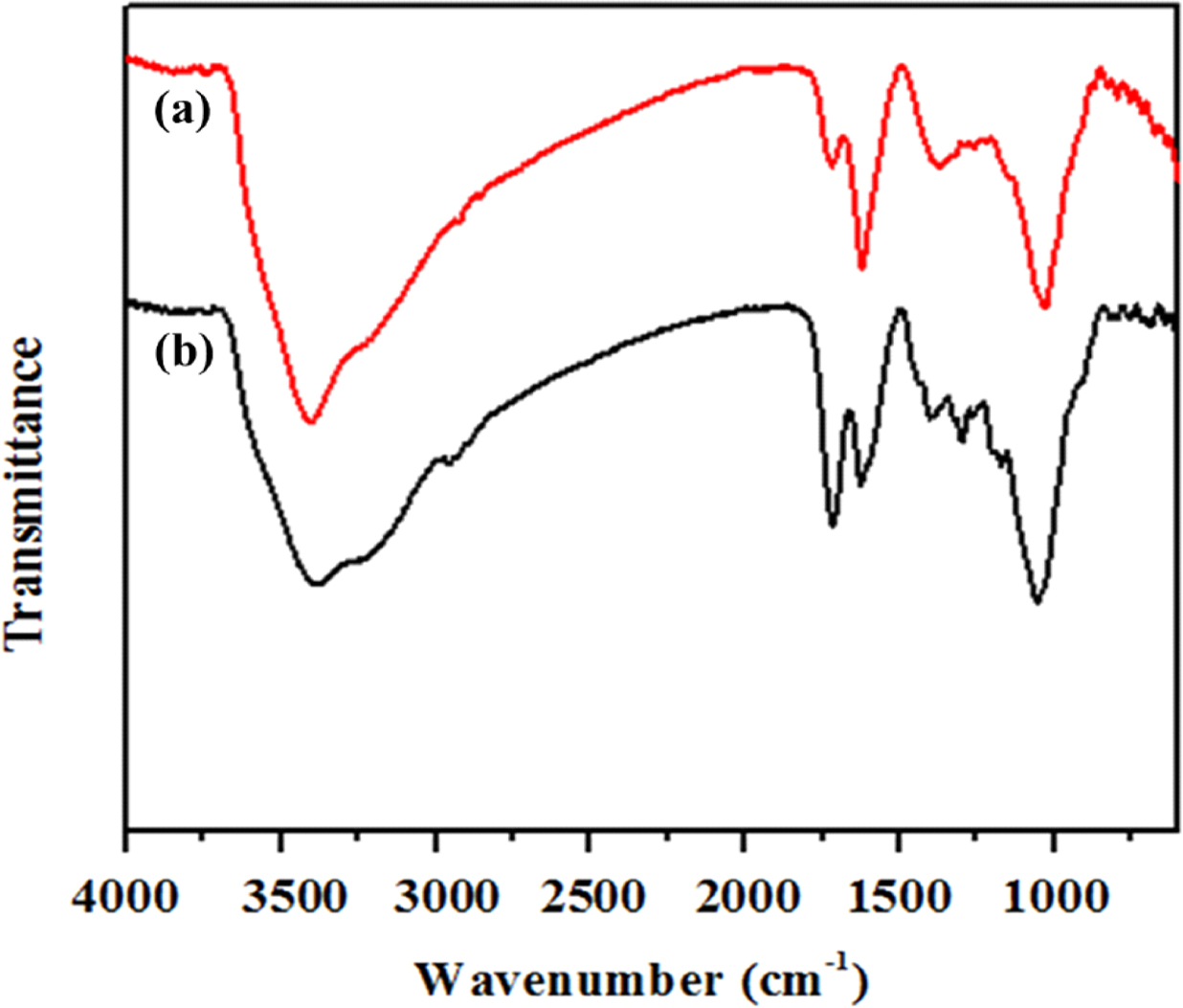

Graphite의 산화 및 TMSPM과의 축합반응을 통해 합성한 GO/siloxane(GOSi) 나노복합재료의 구조를 분석하였다. Figure 2에서와 같이 GO에서 산화에 의한 -OH(3373 cm-1), C=O (1720 cm-1) 및 C-O-C(1053 cm-1) 피크를 확인할 수 있었다.21 GO hydroxyl기와 가수분해를 거친 TMSPM과의 축합반응으로 합성된 GOSi에서는 1056 및 1160 cm-1에서 각각 Si-O-Si 및 Si-O-C 결합을 확인하였다. 817 cm-1에서 가수분해로 인한 TMSPM의 Si-OH 결합이 확인되었고, 655 cm-1에서 Si-C 결합 피크를 확인하였다.22 또한 C=C(1625 cm-1) 결합 피크 역시 확인할 수 있었으며 C=O(1720 cm-1) 결합 피크 강도가 상승함을 확인하였다.

MWCNT의 산화 및 TMSPM과의 축합반응을 통해 합성된 OCNT/siloxane(OCSi) 나노복합재료의 구조를 분석하여 Figure 3에 나타내었다. OCNT에서 -OH(3439 cm-1), -OCH3 (2922 cm-1), -CH3(2840 cm-1) 및 C-O(1097 cm-1) 결합 피크가 확인되었다. OCSi에서는 OCNT의 hydroxyl기와 TMSPM과의 반응에 의해 3000~3500 cm-1 영역의 hydroxyl 그룹 흡수 피크 강도가 감소하고, 1720 및 1625 cm-1 부근에서 각각 C=O, C=C에 해당하는 피크가 나타남을 확인할 수 있었다. 또한 1056 및 1160 cm-1에서 나타난 Si-O-Si, Si-O-C 결합 피크를 확인하였다.

가교도 분석. 가교도는 3차원 가교구조를 형성한 PSA의 젤 함량을 계산하여 구하였다.23 PSA 주성분인 아크릴계 공중합체와 유/무기 복합가교제에 포함된 C=C 결합들이 자외선 조사에 의한 자유 라디칼 반응에 따라 고분자 사슬의 가교 구조를 형성하여 불용성 젤이 된다.

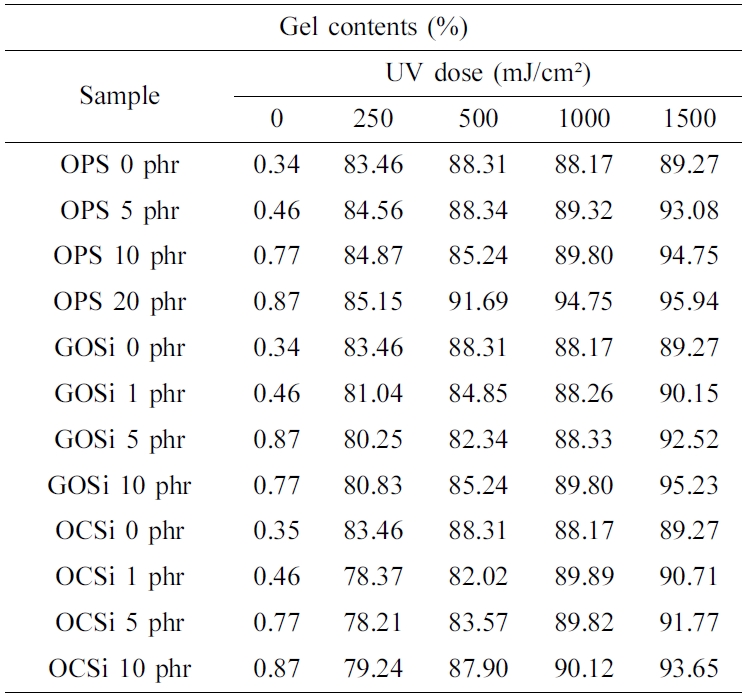

Table 2에 나타낸 바와 같이, 각 PSA 샘플에 250 mJ/cm² 이상의 자외선을 조사했을 경우 젤 함량이 급증하고, 자외선을 1500 mJ/cm² 까지 조사했을 때 가교제가 포함되지 않은 샘플은 90% 미만, 가교제가 포함된 샘플은 90% 이상의 젤 함량을 나타내었다. 가교제의 양이 증가함에 따라 가교 반응이 증가하게 되면서 젤 함량 수치가 95%까지 증가하였다. 가교제를 추가로 첨가함으로써 3차원 가교구조를 형성할 수 있는 C=C 결합이 증가하게 되어 결과적으로 가교도가 증가하는 것을 확인하였다.

가교제 종류에 따라 젤 함량 수치가 증가하는 정도에는 약간의 차이를 나타냈다. OPS에서 자외선을 250 mJ/cm² 이상 조사했을 경우 젤 함량 수치가 충분히 증가했지만, OCSi 및 GOSi의 경우에는 1000 mJ/cm² 이상의 자외선을 조사해야 유사한 정도의 젤 함량 수치를 나타내었다. 이는 탄소재료가 PSA에 첨가되면서 점착층에 대한 자외선 투과율이 감소하게 되어 OPS에 비해 훨씬 많은 양의 자외선을 조사해 주어야만 유사한 정도의 가교반응이 진행된다는 것을 확인할 수 있었다.24

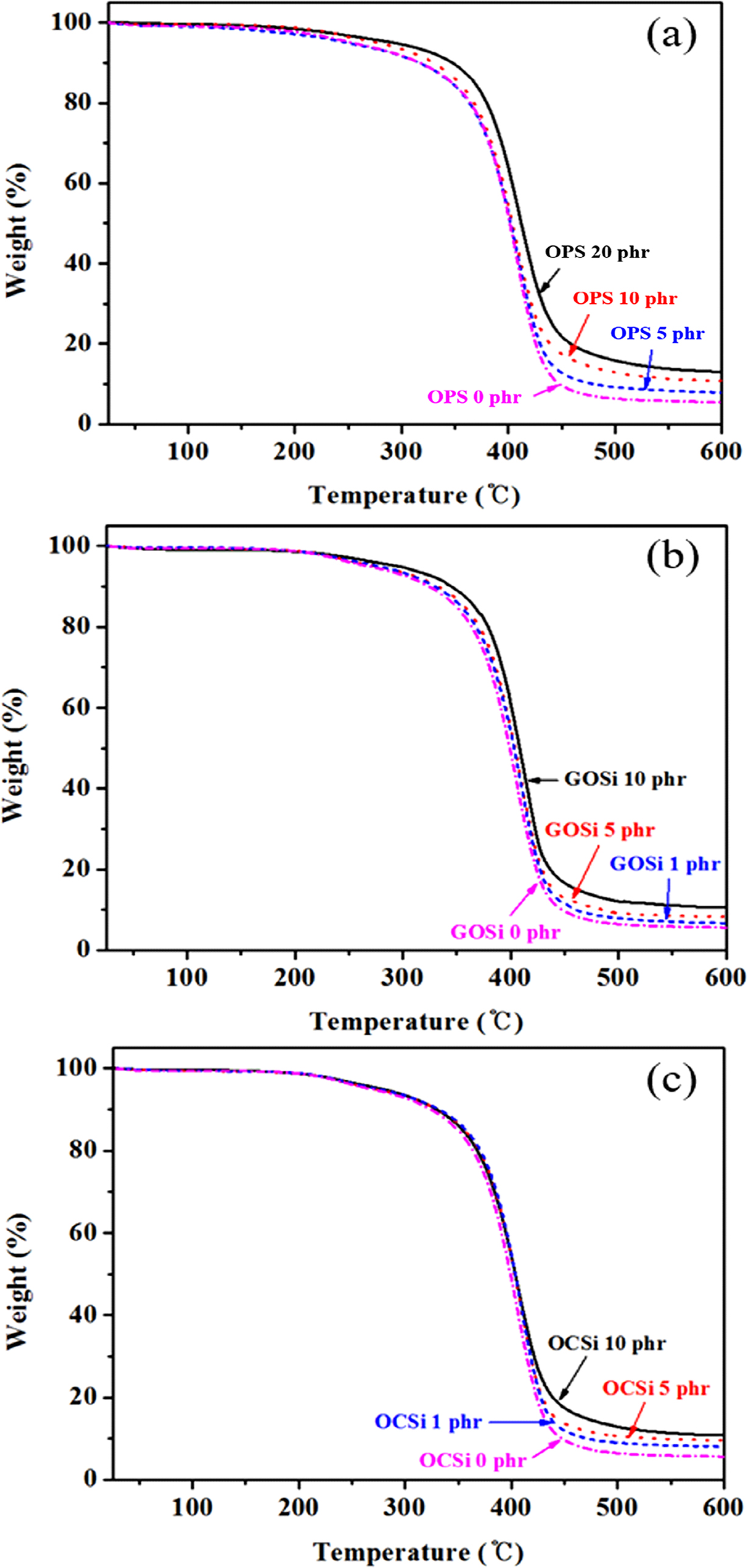

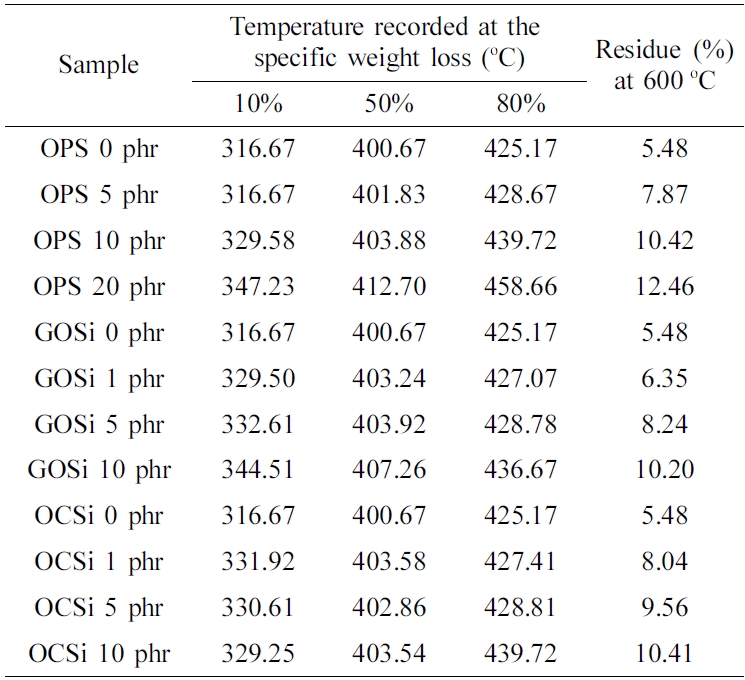

내열성 분석. 질소 분위기 25~600 oC 범위에서 아크릴계 공중합체와 OPS, GOSi 및 OCSi 가교제를 사용하여 1500 mJ/cm²의 자외선 조사로 경화시킨 TGA 분석 결과를 Figure 4에 나타내었다. 가교제의 양이 증가할수록 열분해 온도가 높아지고 열분해 잔사량이 증가하는 것을 확인하였고 그 결과를 정리하여 Table 3에 나타내었다.

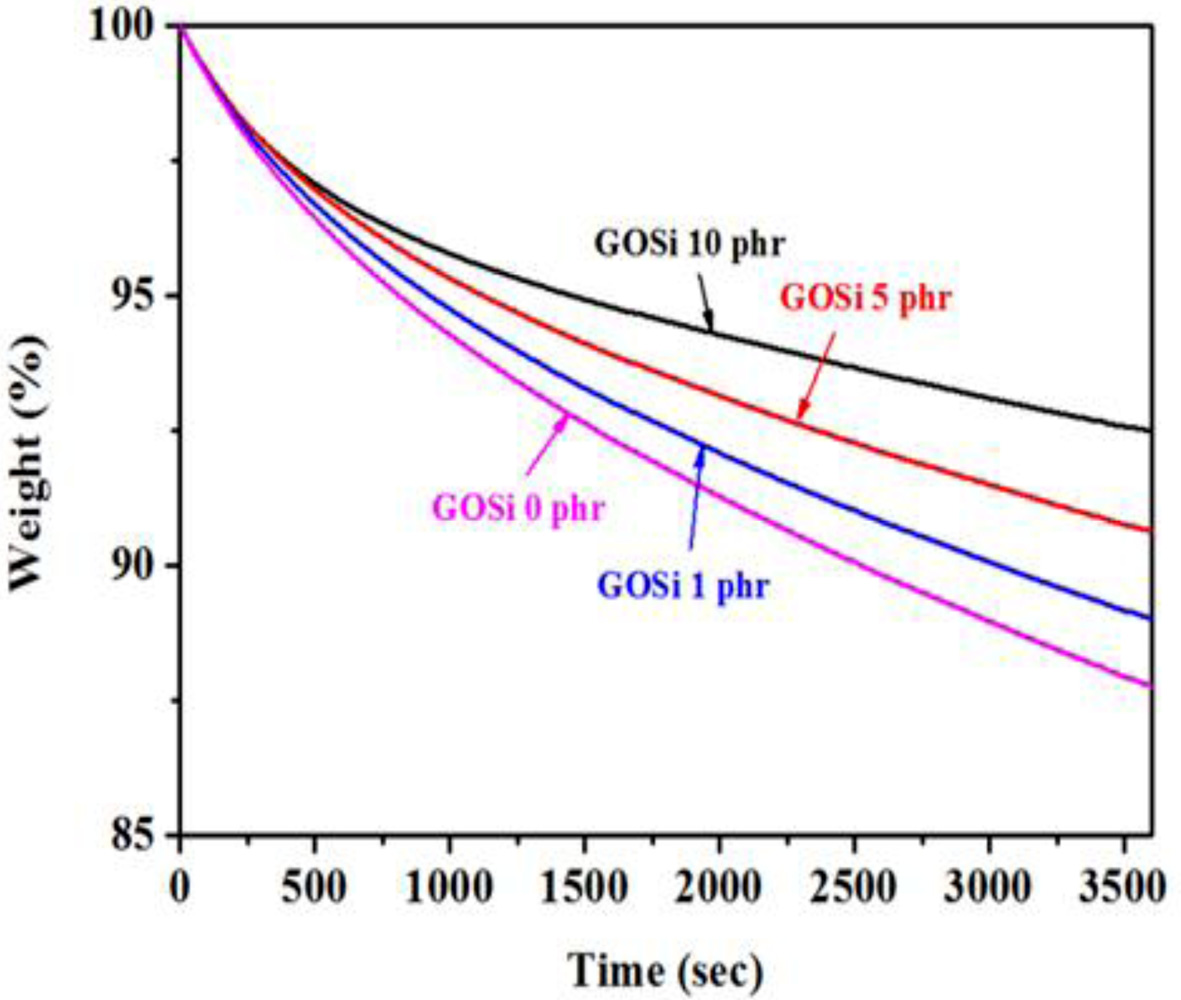

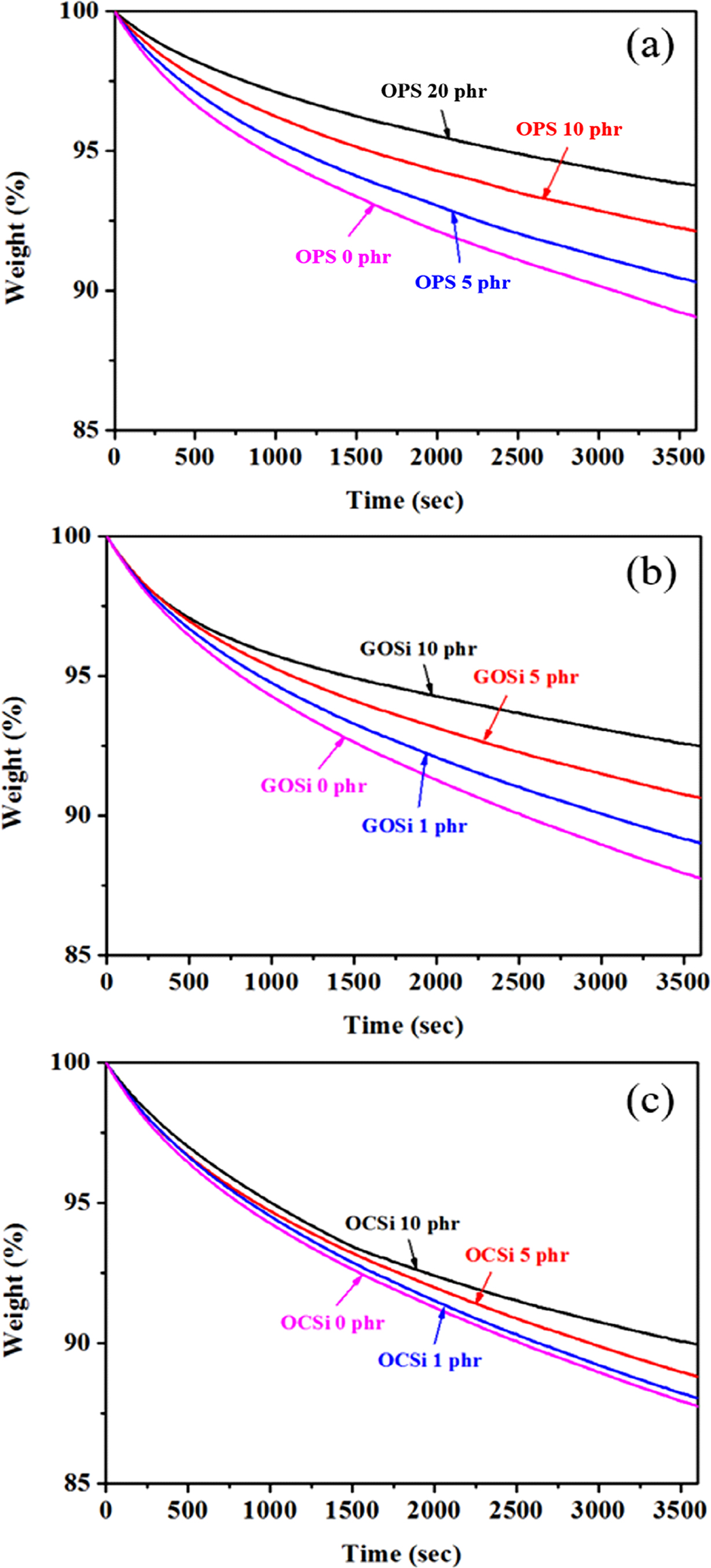

아크릴계 공중합체/가교제 PSA를 250 oC 등온조건에서 1시간 동안 유지했을 때의 열분해 거동을 조사하여 Figure 5에 나타내었다. 가교제 양이 증가함에 따라 등온조건에서의 열적 특성도 향상되는 것을 확인하였다.

가교제의 양이 증가할수록 아크릴계 공중합체 내에서 자외선에 의한 가교반응이 많이 진행되어 가교도가 증가하면서 고분자의 열분해를 효과적으로 억제시킴을 확인하였다. 또한 내열성이 우수한 무기성분 함량이 증가할수록 열분해 잔유물의 양이 증가하였다.25

Table 3에 나타낸 결과를 보면, 동일한 양의 가교제를 사용했을 때 열 안정성 효과는 GOSi가 가장 우수한 것을 확인할 수 있었다. 10%의 무게 감소를 나타낼 때의 온도는 GOSi 0 phr보다 GOSi 10 phr이 약 28 oC 높게 나타났다. 특히 산화 그래핀을 가교제로 사용하였을 때 넓은 비표면적을 이용하여 고분자가 열에너지원과 용이하게 접촉되지 못하고 훨씬 길어진 경로를 거쳐야 열분해되는 tortuous path 효과에 기인한 것으로 판단되었다.26-28 또한 Figure 5에 나타낸 250 oC 등온조건에서의 내열특성 결과를 보면 5%의 무게 감소를 나타내는데 필요한 시간에서도 유/무기 복합가교제를 사용하지 않았을 때 800초에 비하여 GOSi 10 phr을 사용하였을 때가 가장 긴 1700초를 나타내어 PSA의 내열특성이 크게 향상되었음을 확인하였다.

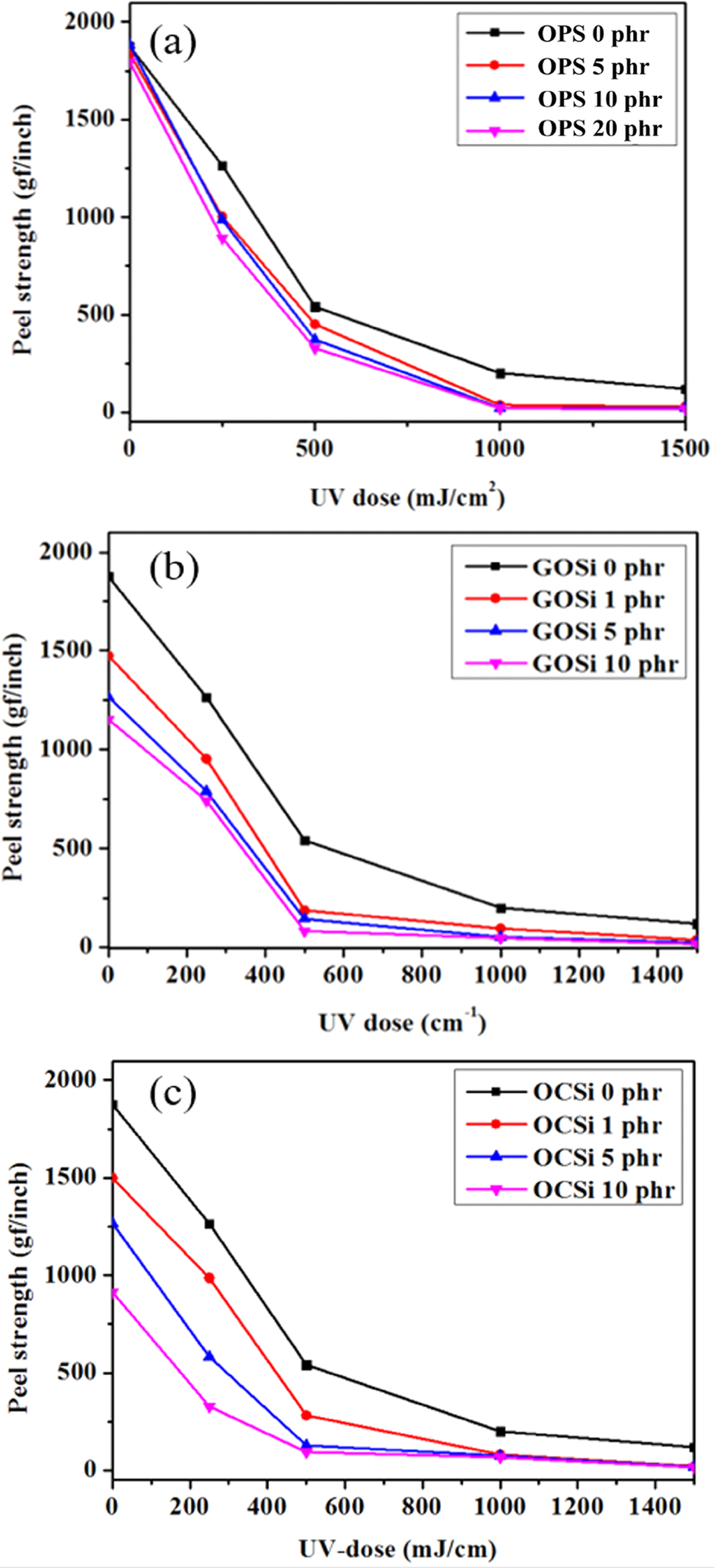

PSA 박리력 및 초기 점착력 분석. PSA의 박리력은 피착제 표면에서 떼어낼 때의 저항력을 나타내는 물성으로 피착제 계면에서의 점탄성 변형에너지와 관계되고 분자의 유동성, 박리속도, 박리각도, 필름의 두께 및 온도 등에 영향을 받는다. 본 연구에서는 자외선 경화시킨 PSA를 피착제에 부착하여 180o의 각도에서 일정한 속도로 박리시킬 때 요구되는 박리력을 측정하여 그 결과를 Figure 6에 나타내었다.

가교제 함량이 증가할수록 자외선 조사에 의한 가교도가 증가하여 PSA의 응집력이 향상되면서 피착제 표면에서의 점착력이 감소하고 결과적으로 박리력이 감소함을 확인할 수 있었다. 마찬가지로 동일한 가교제 함량에서도 자외선 조사량이 증가함에 따라 C=C 관능기의 자유 라디칼 반응이 더 활발하게 이루어지며 가교도가 증가하고 PSA 고분자 사슬의 유동성이 감소하여 결과적으로 박리력이 감소함을 확인하였다.

OPS를 가교제로 첨가한 PSA에서는 자외선을 조사하지 않아 가교가 진행되지 않았을 때의 박리력은 가교제 함량에 관계없이 비슷하게 나타났지만, GOSi 및 OCSi의 탄소재료를 가교제로 첨가한 경우에는 자외선 조사에 의한 경화가 일어나지 않은 상태에서도 박리력이 가교제 함량의 증가에 따라 감소하는 경향을 나타내었다. 이는 높은 비표면적을 가진 탄소재료가 점착제에 첨가되면서 물리적 가교현상을 나타내어 PSA의 점착력을 저하시키기 때문인 것으로 판단되었다.29 따라서 PSA의 점착력은 가교제 종류, 가교제 함량, 자외선 조사량 등의 변수를 조절하여 적절히 변화시킬 수 있었다.

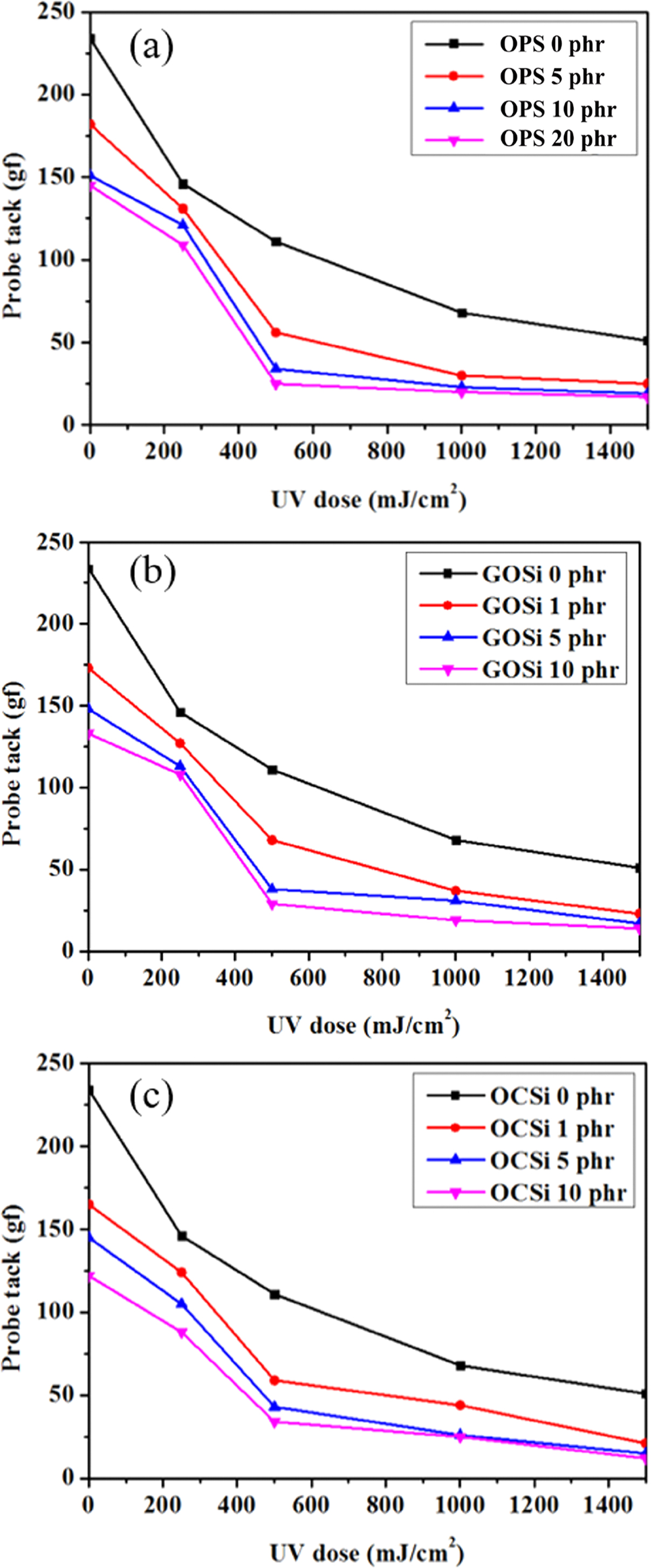

초기 점착력은 박리력과 달리 짧은 시간(1초) 동안의 점착능력을 측정하는 것으로써, 일반적으로 분자량이 작고 점도가 낮으며 낮은 유리전이온도를 가지는 등 유동성이 클수록 젖음성이 높아져 초기 점착력이 높아지는 경향을 나타낸다. 아크릴계 공중합체/가교제 PSA에 대해 가교제 함량과 자외선 조사량을 변화시켜가며 초기 점착력을 측정하여 그 결과를 Figure 7에 나타내었다. 초기 점착력도 박리력의 변화거동과 비슷한 경향성을 나타내었다. 가교제의 함량 및 자외선 조사량이 증가할수록 C=C 관능기의 자유 라디칼 반응 진행이 촉진되어 가교도가 증가하게 되어 고분자 사슬의 유동성이 억제되면서 결과적으로 초기 점착력이 감소함을 확인할 수 있었다.

|

Figure 1 Figure 1. FTIR spectra of (a) TMSPM; (b) OPS. |

|

Figure 2 Figure 2. FTIR spectra of (a) GO; (b) GOSi. |

|

Figure 3 Figure 3. FTIR spectra of (a) OCNT; (b) OCSi. |

|

Figure 4 Figure 4. TGA thermograms of various PSAs depending on crosslinker: (a) OPS; (b) GOSi; (c) OCSi. |

|

Figure 5 Figure 5. TGA thermograms of various PSAs depending on crosslinker at 250 oC isothermal condition for 1 h: (a) OPS; (b) GOSi; (c) OCSi. |

|

Figure 6 Figure 6. Peel strength of various PSAs depending on crosslinker: (a) OPS; (b) GOSi; (c) OCSi. |

|

Figure 7 Figure 7. Probe tack of various PSAs depending on crosslinker: (a) OPS; (b) GOSi; (c) OCSi. |

|

Table 2 Table 2. Gel Contents of Various UV-Cured Acrylic Copolymer/Crosslinker PSAs |

반도체 공정용 자외선 경화형 아크릴계 감압점착제의 내열특성을 향상시키기 위하여 무기재료와 유기재료를 복합화하여 가교제로 사용하였다. 가교도, 열분해 거동, 점착력의 분석을 통하여 유/무기 복합가교제가 자외선 경화시킨 감압점착제의 내열 및 점착특성에 미치는 영향을 조사하여 다음과 같은 결론을 얻었다.

1. 가교제 함량이 증가할수록 아크릴계 공중합체 내에서 3차원 가교 구조 형성이 촉진되어 가교도가 상승하였고, 결과적으로 내열성이 향상되었다.

2. 유/무기 복합가교제의 도입으로 감압점착제의 250 oC 등온조건에서의 열안정성이 현저히 향상되었다. 유/무기 복합가교제의 형태학적 특성상 동일 가교제 함량에서 넓은 비표면적을 가지는 GOSi가 더 우수한 열안정성을 나타내었다.

3. 가교제 함량 및 자외선 조사량이 증가할수록 가교도가 증가하여 고분자 사슬의 유동성을 저하시켜 박리력과 초기 점착력이 감소하였다.

- 1. D. H. Lim, S. M. Kim, H. S. Do, Y. J. Park, H. S. Joo, and H. J. Kim, Trends Agric. Life Sci., 3, 28 (2005).

- 2. M. Okido, Adhesion, 43, 23 (1999).

- 3. S. W. Lee, J. W. Park, H. J. Kim, H. I. Kim, and C. M. Ryu, J. Adhes. Interf., 11, 3 (2010).

- 4. T. Kauffman, Adhesives Age, Sep., 8 (1999).

- 5. S. H. Lee, S. K. Lee, and T. S. Hwang, Appl. Chem. Eng., 24, 148 (2013).

- 6. T. Doba, J. Adh. Soc. Jap., 35, 521 (1999).

- 7. K. Kimura, J. Adh. Soc. Jap., 35, 323 (1999).

- 8. K. Ebe, H. Senom, and K. Horigome, J. Appl. Polym. Sci., 90, 436 (2003).

-

- 9. K. Horigome, K. Ebe, and S. Kuroda, J. Appl. Polym. Sci., 93, 2889 (2004).

-

- 10. H. Coyard, P. Deligny, and N. Tuck, Resins for Surface Coatings: Acrylics and Epoxies, 2nd ed., SITA Technology Ltd., London, 2001.

- 11. N. Numazawa and Y. Mineura, US Patent 5,955,512 (1997).

- 12. H. Noguchi, N. Numazawa, Y. Mineura, and K. Ebe, US Patent 5,976,691 (1997).

- 13. N. Umehara, M. Amagai, M. Kobayashi, and K. Ebe, US Patent 6,007,920 (1998).

- 14. C. Decke, Polym. Intl., 45, 133 (1998).

-

- 15. I. B. Kim and M. C. Lee, Korean Chem. Eng. Res., 46, 76 (2008).

- 16. D. W. Ihm, Text. Sci. Eng., 38, 59 (2001).

- 17. F. Avilés, C. A. Sierra-Chi, A. Nistal, A. May-Pat, F. Rubio, and J. Rubio, Carbon, 57, 520 (2013).

-

- 18. D. B. Kim, Polym. Korea, 39, 514 (2015).

-

- 19. J. Y. Bae, S. C. Yang, J. H. Jin, K. H. Jung, J. S. Kim, and B. S. Bae, J. Sol-Gel Sci. Technol., 58, 114 (2011).

-

- 20. E. Bourgeat-Lami, I. Tissot, and F. Lefebvre, Macromolecules, 35, 6185 (2002).

-

- 21. Z. Wu, H. Zhong, X. Yuan, H. Wang, L. Wang, X. Chen, G. Zeng, and Y. Wu, Water Res., 67, 330 (2014).

-

- 22. F. Avilés, J. V. Cauich-Rodríguez, J. A. Rodríguez-González, and A. May-Pat, Polym. Lett., 5, 766 (2011).

-

- 23. H. Joo, Y. Park, H. Do, H. J. Kim, S. Song, and K. Choi, J. Adhes. Sci. Technol., 21, 575 (2007).

-

- 24. X. Wang, W. Xing, L. Song, B. Yu, Y. Hu, and G. H. Yeoh, React. Funct. Polym., 73, 854 (2013).

-

- 25. L. Hu and W. Shi, Composites Part A, 42, 631 (2011).

-

- 26. S. Villar-Rodil, J. Paredes, A. Martinez-Alonso, and J. Tascon, J. Mater. Chem., 19, 3591 (2009).

-

- 27. T. Ramanathan, A. Abdala, S. Stankovich, D. Dikin, M. Herrera-Alonso, and R. Piner, Nat. Nanotechnol., 3, 327 (2008).

-

- 28. A. McLauchlin and N. L. Thomas, Polym. Degrad. Stabil., 94, 868 (2009).

-

- 29. G. O. Park, K. T. Kim, Y. T. Ahn, H. I. Lee, and H. M. Jeong, J. Ind. Eng. Chem., 20, 4108 (2014).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(4): 559-566

Published online Jul 25, 2019

- 10.7317/pk.2019.43.4.559

- Received on Mar 3, 2019

- Revised on Apr 3, 2019

- Accepted on Apr 4, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Hyung-Il Kim

-

Department of Chemical Engineering and Applied Chemistry, College of Engineering, Chungnam National University,99 Daehak-ro, Yuseong-gu, Daejeon 34134, Korea

- E-mail: hikim@cnu.ac.kr

- ORCID:

0000-0001-6975-1126

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.