- Effect of Surface Modification of Hollow Glass Microspheres (HGM) in Rubber Composites

Young Seok Nam*,**, Jae-Keun Yu*, Geon Wook Park*, Hyo Jun Kim*, Dong Gun Kim*, Mingeun Kim**, and Kyu Hyun**,†

*Korea Institute of Footwear & Leather Technology, Busan 47154, Korea

**School of Chemical and Biomolecular Engineering, Pusan National University, Busan 46241, Korea- 표면 개질된 유리중공구체가 고무 복합체에 미치는 영향에 대한 연구

*한국신발피혁연구원, **부산대학교 화공생명공학부

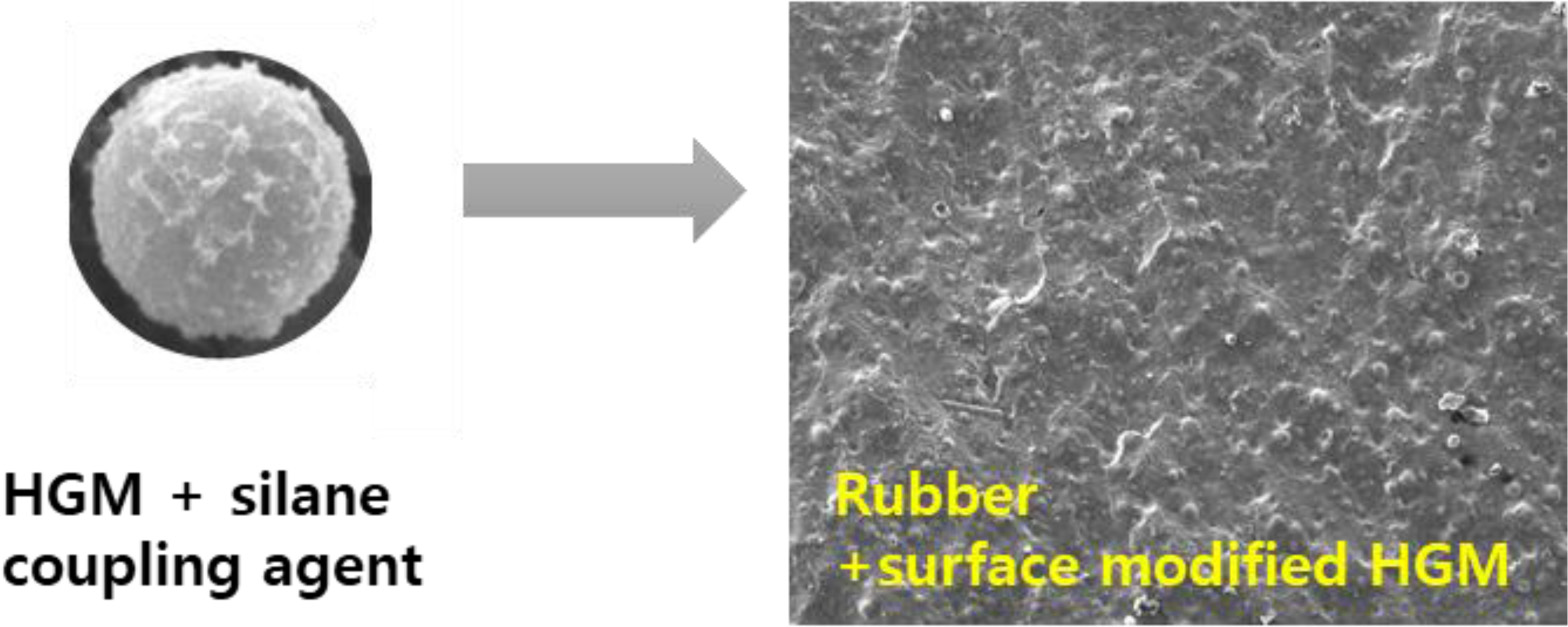

Hollow glass microsphere (HGM) is an inorganic filler. Although it is used in rubber composites as a lightweight filler, it reduces the mechanical properties of the rubber composites. Therefore, various researches for improving the mechanical properties of HGM-rubber composites have been suggested and carried out. One of the methods is the use of silane coupling agents. A silane coupling agent has two functional groups with different reactivity, and can form chemical bonds between the organic material and the inorganic filler. Various types of the coupling agent exist depending on the functional groups. In this study, the surface of HGM was modified with various silane coupling agents. The surface modified HGMs were then investigated with FTIR and SEM. Additionally, rheological, mechanical, and morphological properties of the rubber composite with surface modified HGM were investigated. We found that the surface modified HGM showed better mechanical properties and compatibility with the rubber composite. Hence, it was concluded that the interfacial properties of the HGM-rubber composite were increased as a result of the compatibility and dispersibility of the system.

유리중공구체(hollow glass microsphere, HGM)는 중공을 가지는 무기 충전제로 고무 복합체에 적용될 경우 경량화라는 장점이 있지만 기계적 특성을 저하시킨다는 단점이 있다. 따라서 고무와의 결합을 향상시키기 위해 유리중공구체의 계면 특성을 향상시키기 위한 다양한 연구가 진행되고 있다. 이러한 연구 중 본 연구에서는 다양한 종류의 실란 커플링제로 유리중공구체의 표면을 개질시키는 방법에 대해서 살펴보았다. 실란 커플링제(silane coupling agent)는 2개 이상의 다른 반응기를 가져 유기질 재료와 무기질 충전제간 화학적 결합을 형성하는 재료이며, 분자 내 기능성기에 따라 다양한 종류가 존재한다. 표면 개질 특성을 FTIR 및 SEM을 통해 살펴보았다. 그리고 개질된 유리중공구체를 이용하여 고무복합체를 제조하여 유변학적, 기계적 및 형태학적 특성을 평가하였다. 그 결과, 표면 개질된 유리중공구체가 들어간 고무 복합체의 기계적 물성 및 고무와의 상용성이 우수하게 나타났으며, 이는 계면 특성이 증대되어 고무와의 상용성 및 분산성을 향상시킨 것으로 판단된다.

Although hollow glass microsphere (HGM) is used in rubber composites as a lightweight filler, it reduces the mechanical properties of the rubber composites. Therefore, in this study, we modified the surface of HGM with silane coupling agents. We found that the surface modified HGM showed better mechanical properties and compatibility with the rubber composite.

Keywords: hollow glass microsphere, silane coupling agent, surface modification, rubber composites

본 연구는 WC300프로젝트 기술개발지원사업 (과제번호:S2482319)의 지원을 받아 수행되었으며, 이에 감사 드립니다.

국제 환경 규제 강화 및 연비 규제 강화에 따른 에너지 자원의 가격 상승으로 고무 및 플라스틱의 신소재 개발, 자동차의 연비 향상 등 환경 규제에 따른 경쟁력 향상을 위한 새로운 기술 개발이 요구되고 있다. 최근의 기술 개발 동향은 경량화, 고성능/고기능성화로 요약할 수 있다. 고무 및 플라스틱 산업에 있어서 자동차 업계에서는 연비 절감을 위한 경량화 연구가 오래 전부터 진행되고 있으며, 현재 경량화 기술은 다른 연비 향상 기술 대비 고효율, 저비용으로 고무 및 플라스틱 산업 기술의 중점이 된다. 자동차의 경우 소재와 부품의 경량화는 엔진효율을 높여 자동차의 성능을 극대화시키며, 자동차 배출가스 감소를 개선하는 효과적인 방법이다.1

신발 산업의 경우 소비자의 생활수준 향상과 욕구의 다변화에 기인하여 특수하고 다양한 기능의 고기능성 제품에 대한 기호도가 점차 증가하고 있으며 특히 경량화 및 내구성에 중점을 둔다. 이에 신소재를 개발하고 신발 제품에 적용시키는 연구 또한 활발히 진행 중이다.

제품의 경량화 및 고성능/고기능성화를 이루기 위해선 제품에 투입되는 수지 및 고무의 양을 감소시키거나 제품을 경량화시킬 수 있는 충전제를 첨가하는 방법이 있다. 그중 하나인 유리중공구체(hollow glass microsphere, HGM)는 경량화를 목적으로 다양한 고무 및 수지에 적용된다.2

HGM은 속이 빈 중공구조를 갖는 3차원의 마이크론 크기의 구형태로 소다-라임 브로실리케이트 유리(soda-lime-borosilicate glass)를 주성분으로 한 백색 무기 충전제의 한 종류이다. 초기 HGM은 도료 및 코팅제용 가소제 등에 적용이 되었으나, 기술의 발전과 함께 HGM의 쉘(shell) 강도가 높아짐으로서 플라스틱 및 고무에 적용이 가능하게 되었다. 고무 복합체에 첨가 시 구의 형태로 홀(hole)을 형성하여 공간을 비워 중량을 감소시킨다. 그리고 복합체 내 “볼베어링(Ball Bearing)” 효과로 복합체의 흐름성을 개선시키며, 매트릭스 내 충전제의 충전율을 높여 수축률을 감소시킨다. 하지만 무기 충전제인 HGM은 유기물인 고무와의 상용성이 떨어지며, 표면의 실라놀기(Si-OH)간의 수소결합으로 응집현상을 일으켜 분산성이 좋지 않다. 또한 함량을 증가시킬수록 고무-고무 및 고무-극성 첨가제들의 반응성과 상호작용을 감소시켜 기계적 특성 및 가교 특성을 저하시킨다. 또한 고무 혼련과정에 니더(kneader) 내 스크류-벽면, HGM 입자간 마찰로 생기는 전단응력에 의해 HGM의 쉘이 깨지는 경우가 발생하여 경량화를 이루지 못한다.3

고무의 보강효과에 직접적으로 영향을 주는 인자는 고분자와 충전제 사이의 적정 충전량 및 고분자 매트릭스 내 분산성이다. 일정 충전량을 초과하거나, 분산성이 좋지 않을 경우 보강효과에 매우 큰 영향을 미친다. 또한 충전제의 성질로는 입자의 크기, 면적, 형태, 표면의 화학적 성질 등을 들 수 있다. 일반적으로 충전제의 비표면적이 크고 입자경이 작은 충전제가 고분자 매트릭스 내 균일하게 분산이 되어 최대의 보강효과를 얻을 수 있다. 그리고 충전제와 고무 매트릭스와의 계면 특성 또한 보강효과에 영향을 준다. 계면 특성이 개선되면 충전제와 고분자간 결합력이 증가되어 상호작용이 우수해진다. 그 결과 응력을 가할 시 분산이 잘 이루어져 기계적 특성이 우수해진다.4 실란 커플링제는 두 개의 서로 다른 반응기를 가진 실리콘(Si)에 기반한 화학물질로 한 쪽은 메톡시(methoxy)나 에톡시(ethoxy)와 같은 알콕시(alkoxy group)기와 다른 한 쪽은 고분자와 결합을 하는 유기 관능기로 이루어져 유기질 재료와 무기질 충전제간의 다리(bridge) 역할을 한다. 실란 커플링제의 알콕시기는 Rn-Si-(OR)3로 나타내며, OR은 가수분해반응으로 Rn-Si-(OH)3 구조를 형성하여 충전제 표면의 실라놀기와 탈수화 반응을 통해 공유결합을 형성한다. 또한 고무 매트릭스 내 충전제의 분산성을 향상시키며, 고무와 무기 충전제간의 상호작용을 증대시켜 기계적 특성을 향상시킨다.5-7 그리고 실란 커플링제는 분자 내 결합된 알콕시기의 수와 기능성기에 따라 다양한 종류가 있으며, 고무와의 결합 특성 및 가교 특성과 무기충전제와의 가수분해반응 정도에 큰 영향을 미친다.7

본 연구에서는 실리카 표면을 실란 커플링제로 개질하여 고무 매트릭스와의 계면 특성을 개선시켜 기계적 특성 및 가교 특성을 향상시킨 연구에 착안하여,6-8 실리카와 표면 성분이 비슷한 HGM의 표면을 각각 다른 기능성기를 가진 실란 커플링제로 개질시켰다. 실란 커플링제에 결합된 알콕시기의 수와 종류, 기능성기에 따른 표면 개질에 미치는 영향을 파악하였다. 이러한 차이점을 확인하기 위하여 FTIR 분광법(Fourier transform infrared spectroscopy)을 이용하여 일반적인 HGM과 표면 개질된 HGM의 구조적 특성 차이를 비교하였으며, 주사전자현미경(scanning electron microscope, SEM)을 통해 표면 구조를 살펴보았다. 그리고 표면 개질된 HGM을 고무 복합체에 적용하였다. 제조된 고무 복합체를 SEM을 이용하여 내부 구조를 살펴보았다. 또한 유변물성 및 기계적 물성을 비교 분석하였다.

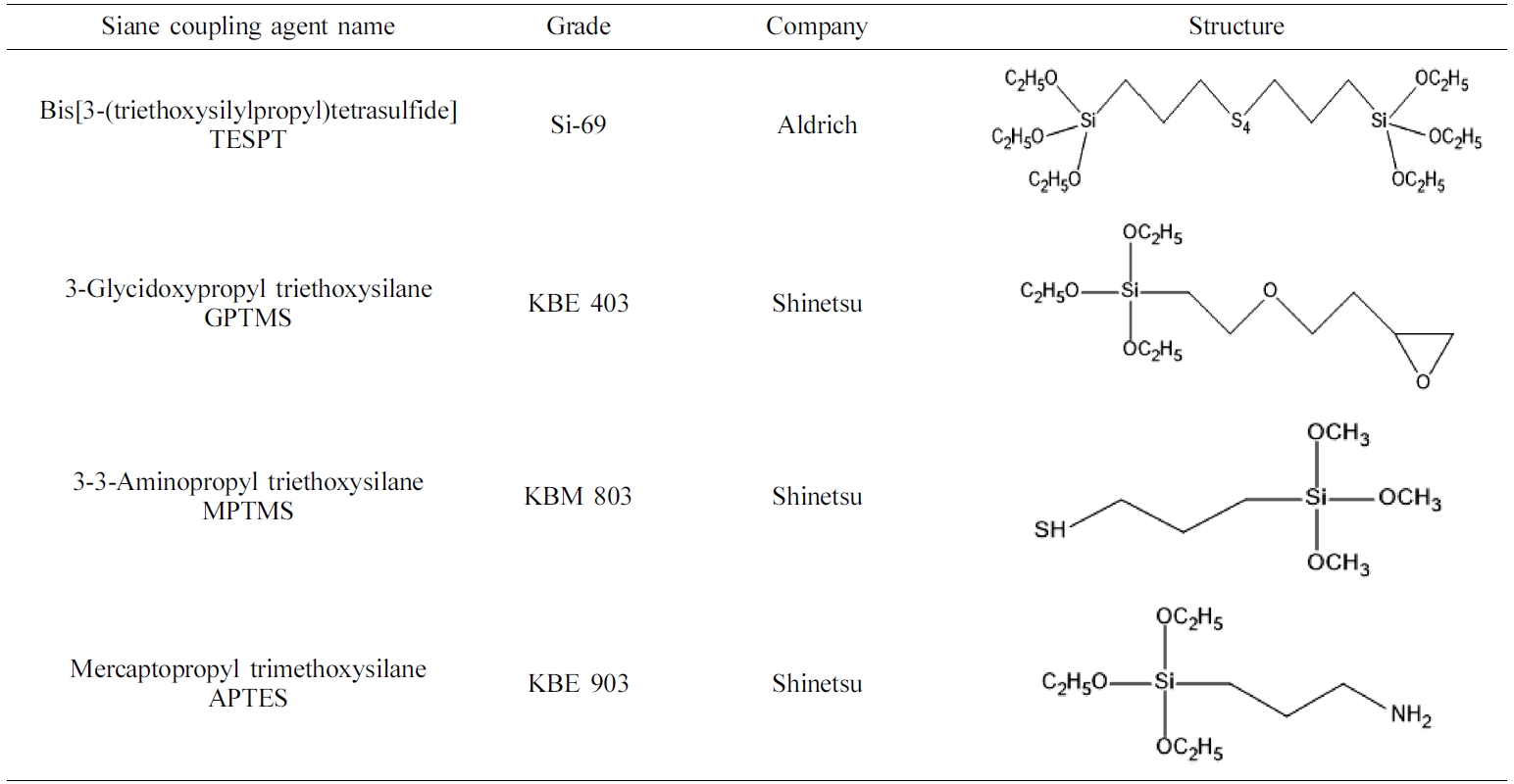

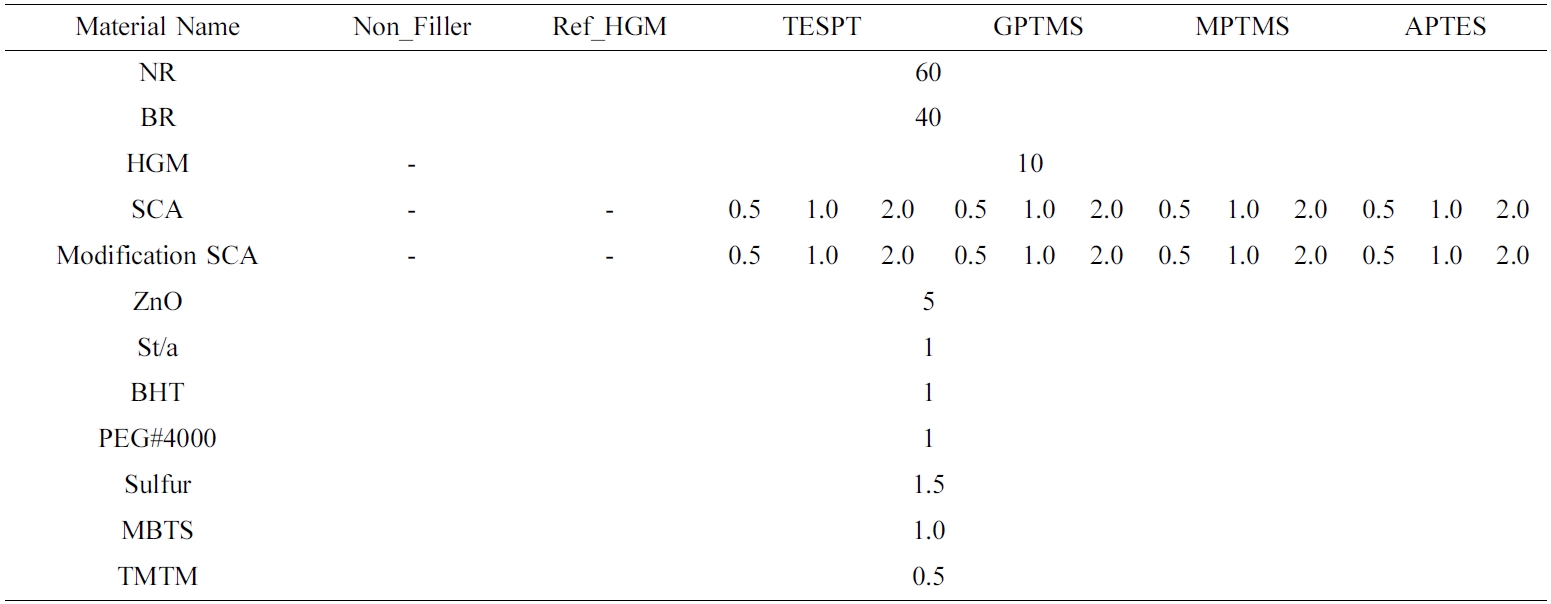

시약 및 재료. 실험에 사용된 HGM은 3M사의 iM16K (crush strength=16000 psi, True density=0.46 g/cc, Average diameter=20 μm), 실란 커플링제는 bis[3-(triethoxysilylpropyl) tetrasulfide] (TESPT, Aldrich), 3-glycidoxypropyl triethoxy-silane(GPTMS, Shinetsu), mercaptopropyl trimethoxysilane (MPTMS, Shinetsu), 3-3-aminopropyl triethoxysilane(APTES, Shinetsu). Table 1에 사용된 실란 커플링제의 화학구조식을 나타내었다. 용매는 디클로로메탄(dichloromethane, 99.5% absolute, Aldrich)을 정제 없이 사용하였다. 고무 배합에 사용한 천연고무(natural rubber, NR)는 SVR 3L(Phuoc Hoa Rubber, 베트남), 합성고무(butadiene rubber, BR)는 KBR 01 (금호 석유화학, 대한민국), 공동재료로 산화아연, 스테아린 산 및 황 등은 일반 고무용을 사용하였다.

HGM 표면 개질 반응. 실란 커플링제를 종류별로 500 mL 비커에 0.5, 1, 2 g씩 투입한 후 용매로 디클로로메탄(dichloro-methane)을 일정량 투입한 후 상온에서 200 rpm으로 30분간 균일하게 교반시켰다. 교반이 완료된 실란 커플링제를 500 mL 비이커에 옮겨 담은 후 HGM을 10 g씩 넣어 또 다시 상온에서 200 rpm으로 30분간 균일하게 교반시켰다. 그 후 교반기의 온도를 70 oC까지 올려 용매로 사용한 디클로로메탄을 완전히 증발시킨 후, 증류수로 1회, 순수 에탄올로 또 다시 1회 세척을 하여 물리적으로 결합된 성분들을 모두 제거하였다. 그 후 70 oC 건조 오븐에서 3시간 동안 건조를 시킨 후 배합을 진행하였다.

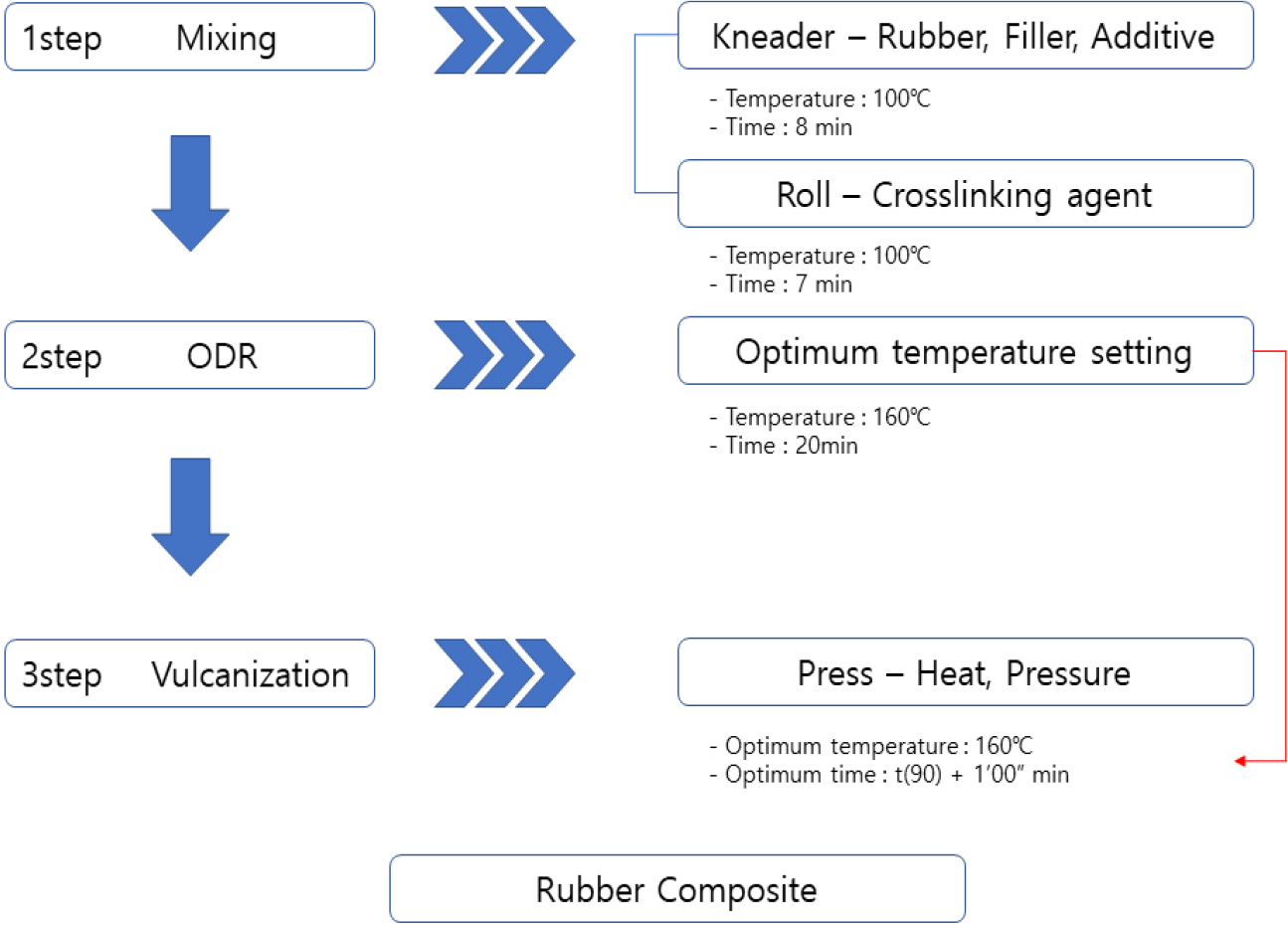

고무 복합체 배합. NR과 BR을 로터 속도와 온도 조절이 가능한 벤치 니더(bench kneader, Daesung scientific, PBV-03)로 100 oC, 4분간 혼련을 한 후 충전제를 넣어 같은 온도로 4분간 더 혼련을 하였다. 그 후 믹싱롤(Daejung roll mill 6“)에서 황을 포함한 가황 촉진제를 넣어 100 oC, 7분간 배합을 진행하였다. 배합비율은 Table 2에 나타내었다. 고무 복합체의 이름은 실란 커플링제와 같은 이름으로 하였다. 그리고 배합 공정은 Figure 1에 나타내었다.8

고무 시편 제조. 만들어진 생고무를 ODR(oscillating disk rheometer, Zwick, model 4308)을 이용하여 적정 가교시간을 확인하였다. 가교시간은 160 oC에서 얻어진 최대 토크로부터 결정하였다. 그 후 핫 프레스(HP 152-SY, 극동)를 이용하여 고무 시편을 제조하였다.

분석. 실란 커플링제를 사용하여 표면 개질된 HGM 입자들의 분석을 위하여 FTIR(Jasco FTIR 6200) 및 SEM(Jeol, model JSM-6100) 분석을 실시하였다. FTIR 분석은 파우더 형태의 HGM 0.05 g을 ATR 크리스탈 표면에 접촉하여 스펙트럼을 측정하였다. 또한 배합한 고무의 기계적 물성은 UTM (universal testing machine, SGU-IMO 한국신강정밀)을 사용하여 상온에서 500 mm/min의 속도로 인장강도 및 인열강도를 측정하여 5개 시료에 대한 평균값을 계산하였다. 그리고 ODR을 ASTM 2084에 준하여 가교특성을 파악하였다.

|

Figure 1 Figure 1. General rubber compounding process. |

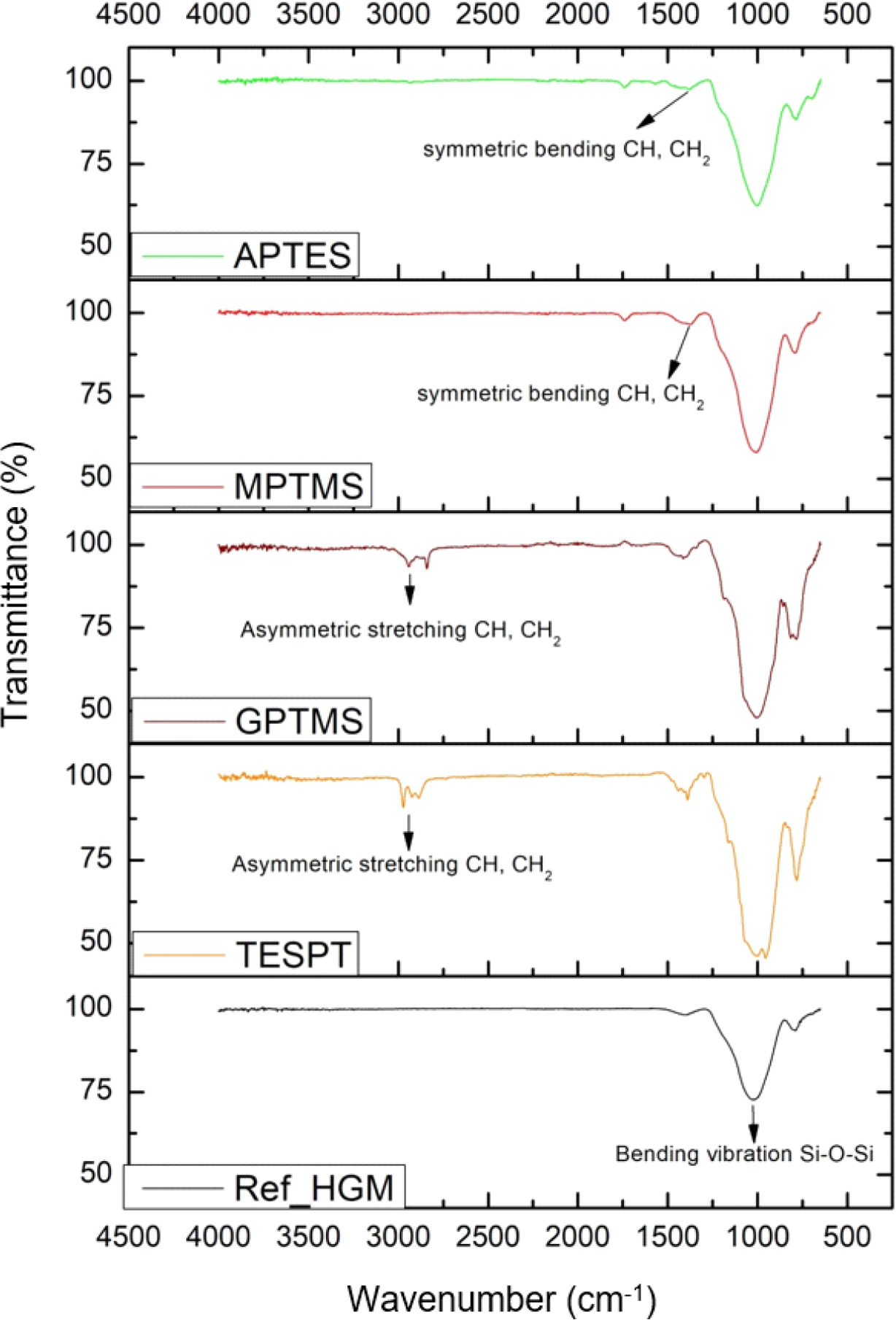

HGM 표면 개질 반응 특성. FTIR 특성 비교: HGM의 표면에 실란 커플링제가 결합되었는지를 확인하기 위해 FTIR을 이용하여 분석하였다. 그 결과를 Figure 2에 나타내었다.

표면 개질을 하지 않은 HGM인 Ref_HGM을 비롯하여 기능성기에 따른 표면 개질된 HGM에서 HGM의 특징 피크인 Si-O-Si 스트레칭 피크(stretching peak)를 1060-1002 cm-1에서 확인할 수 있었다. 또한 표면 개질된 Si-O-Si의 피크 면적이 Ref_HGM보다 넓어짐을 확인할 수 있는데, 이는 피크의 면적은 물질의 농도에 비례한다는 비어-람베르트의 법칙(Beer-Lambert’s law)에9,10 의거하여 실란 커플링제의 알콕시기(alkoxy group)와 HGM의 실라놀기(Si-OH)간의 가수분해 반응을 통해 실록산 결합을 하였기 때문에 농도가 증가하고 피크의 면적이 넓어진 것으로 판단된다. 또한 Ref_HGM을 제외한 TESPT, GPTMS, MPTMS, APTES에서 실란 커플링제의 특징 피크인 CH3 비대칭 스트레칭 피크(asymmetric stretching peak)가 2982 cm-1, CH2 비대칭 스트레칭 피크(asymmetric stretching peak)가 2938 cm-1, CH3 대칭 밴딩 피크(symmetric bending peak)가 1394 cm-1, CH2 대칭 밴딩 피크(symmetric bending peak)가 1445 cm-1에서 나타났다. 표면 개질에 따른 HGM의 분자 구조를 비교한 결과, 무기 충전제인 HGM의 표면에 실란 커플링제의 특징 결합인 C-H 피크를 확인할 수 있어 HGM의 표면에 실란 커플링제가 화학적으로 결합되었다고 판단이 된다.11,12

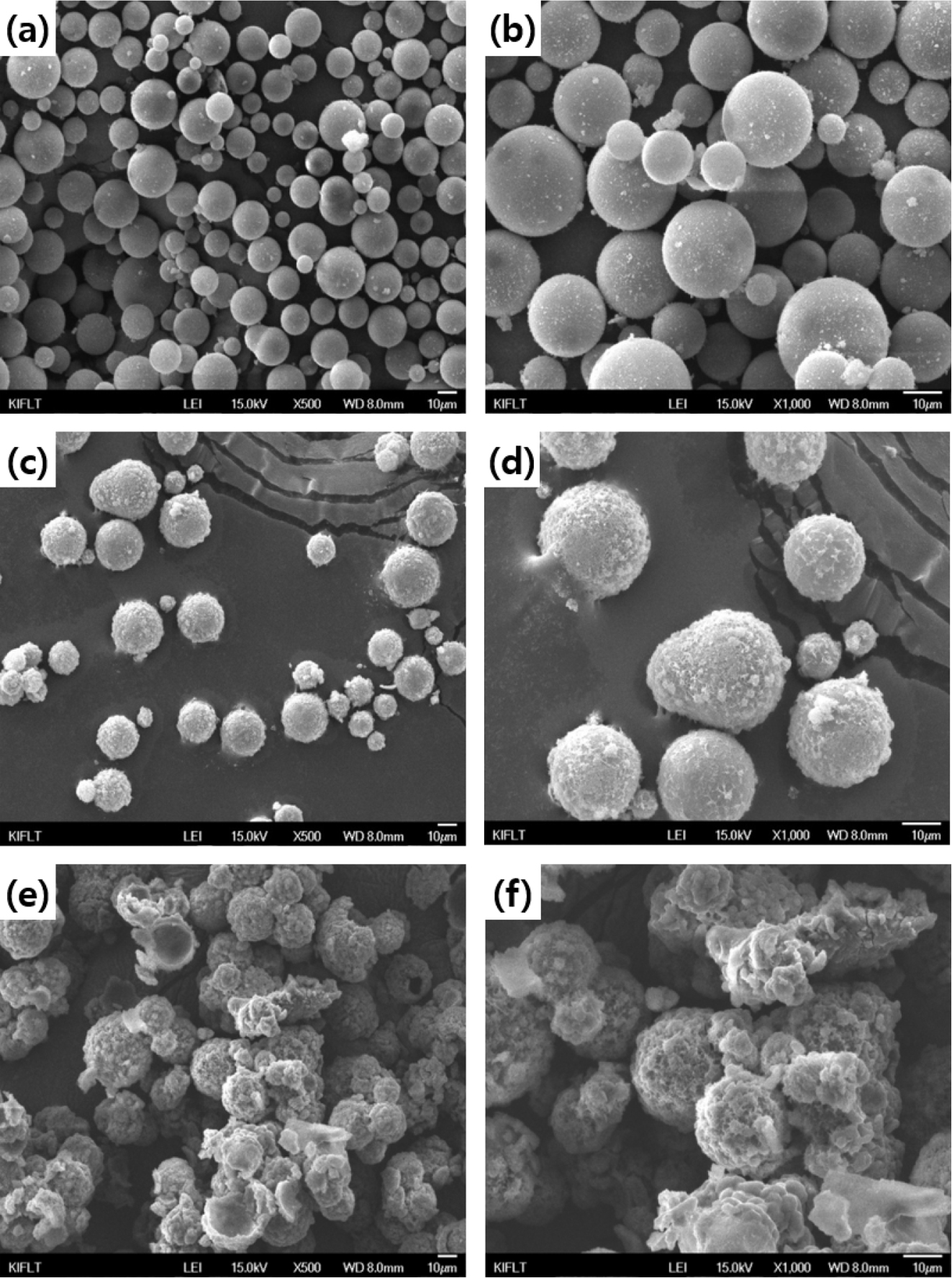

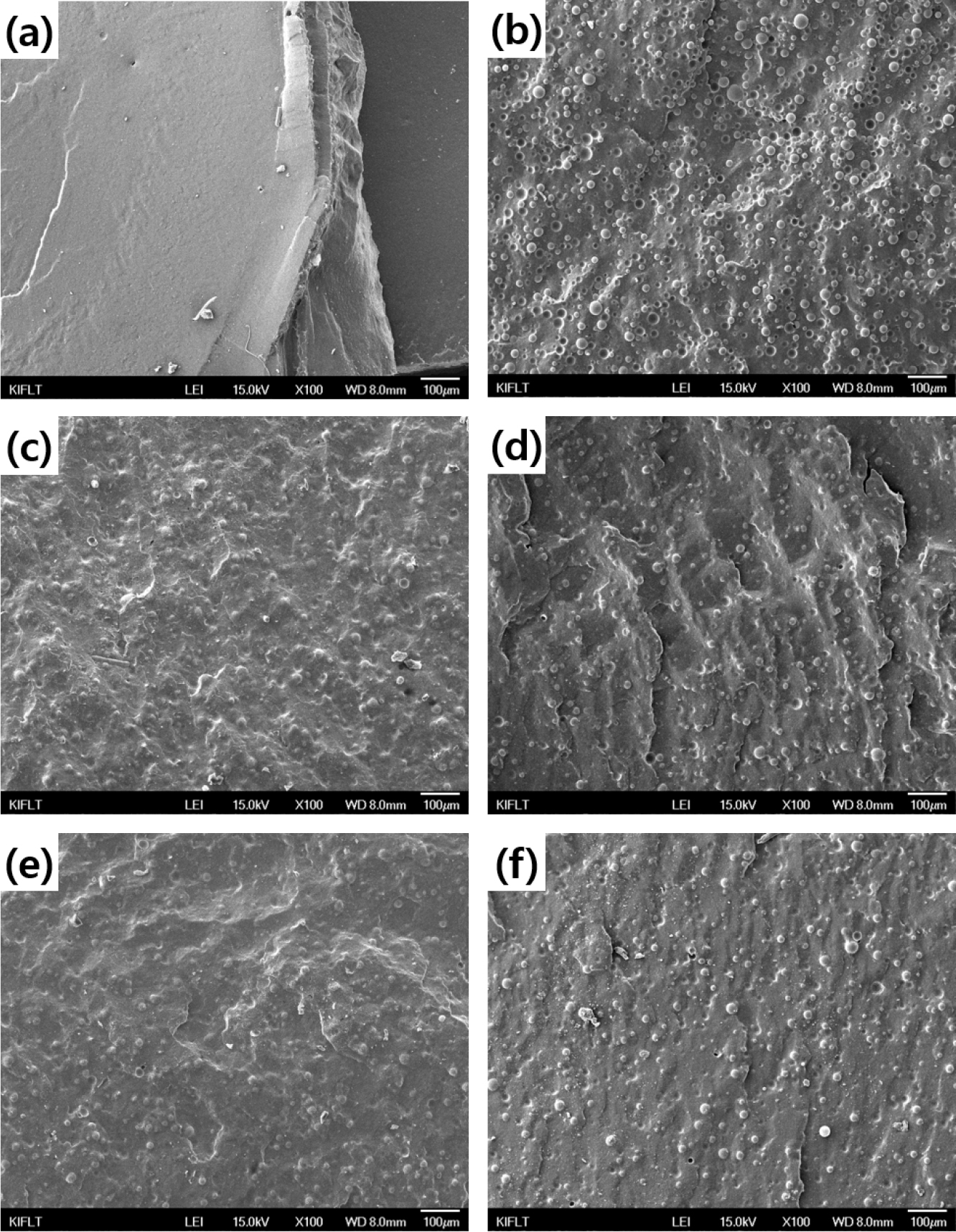

SEM을 이용한 모폴로지 비교: HGM의 표면을 실란 커플링제로 개질 시 표면 상태의 변화를 분석하기 위해 SEM을 이용하였다. 그 결과를 Figure 3에 나타내었다. Ref_HGM과 TESPT로 표면 개질된 HGM 모두 구(sphere)의 형태를 나타내었지만, 표면 상태에 차이가 있었다. Ref_HGM의 경우 매끄러운 표면 상태를 보였고, 표면 개질이 됨에 따라 거친 표면 상태를 나타내었다. 이는 표면 개질 반응 중 HGM의 실라놀기와 실란 커플링제의 알콕시기간의 가수분해 반응으로 표면 상태에 변화가 있었던 것으로 판단된다. 실란 커플링제의 가수분해 반응 정도는 고무-실란 커플링제-HGM의 계면 특성에 큰 영향을 주며, 표면에 반응할 수 있는 실라놀기의 수가 많을수록 반응성도 증가한다.13 Figure 3(e)와 3(f)는 HGM 표면에 반응성을 높이기 위해 NaOH를 이용하여 인위적으로 하이드록시기를 붙인 후(hydroxylated HGM) 실라놀기 수를 증가시킨 후 동일한 방법으로 표면을 개질한 후의 SEM 이미지이다. 그 결과 동일한 구의 형태를 나타내었지만 실라놀기를 증가시키지 않은 표면 개질된 HGM(Figure 3(c)와 3(d))보다 더 거친 표면을 보인다. 이러한 거친 표면은 고분자와의 접촉을 향상시킬 수 있다. 하지만, 반대로 쉘의 강도를 약화시킨다. Figure 3(e)와 3(f)에서, HGM이 부분적으로 깨진 형태를 확인할 수 있다. 이는 가수분해 반응으로 쉘 크러쉬 강도(crush strength)가 약해져 깨진 것으로 추정된다.

충전제의 경우 보강효과에 직접 영향을 주는 인자로 충전제의 비표면적 및 화학적 성질을 들 수 있다. 매끄러운 표면은 충전제와 고분자간의 계면 특성을 저하시켜, 계면 접착을 촉진시키지 않으며, 상대적으로 거친 표면은 비표면적이 상승하여 고분자와의 계면 특성을 개선시켜 고분자-충전제간의 상호작용을 증가시킨다.8,11 이처럼 표면 개질된 HGM은 거친 표면을 형성하였기 때문에 계면특성이 개선되어 고무 매트릭스와의 상호작용이 우수할 것으로 판단된다. 하지만, 반대로 쉘의 강도가 약해지면 오히려 보강제로서의 역할을 제대로 수행할 수 없다. 따라서 본 연구에서는 하이드록시기를 붙인 HGM대신에 Ref_HGM과 실란 커플링제로 표면을 개질한 HGM만을 사용하였다.

고무 복합체 적용에 따른 특성 비교. 표면 개질된 HGM을 Table 2와 Figure 1에 나타난 배합표와 공정을 통해 배합한 후 시편을 제조하여 다양한 특성을 비교 분석하였다.

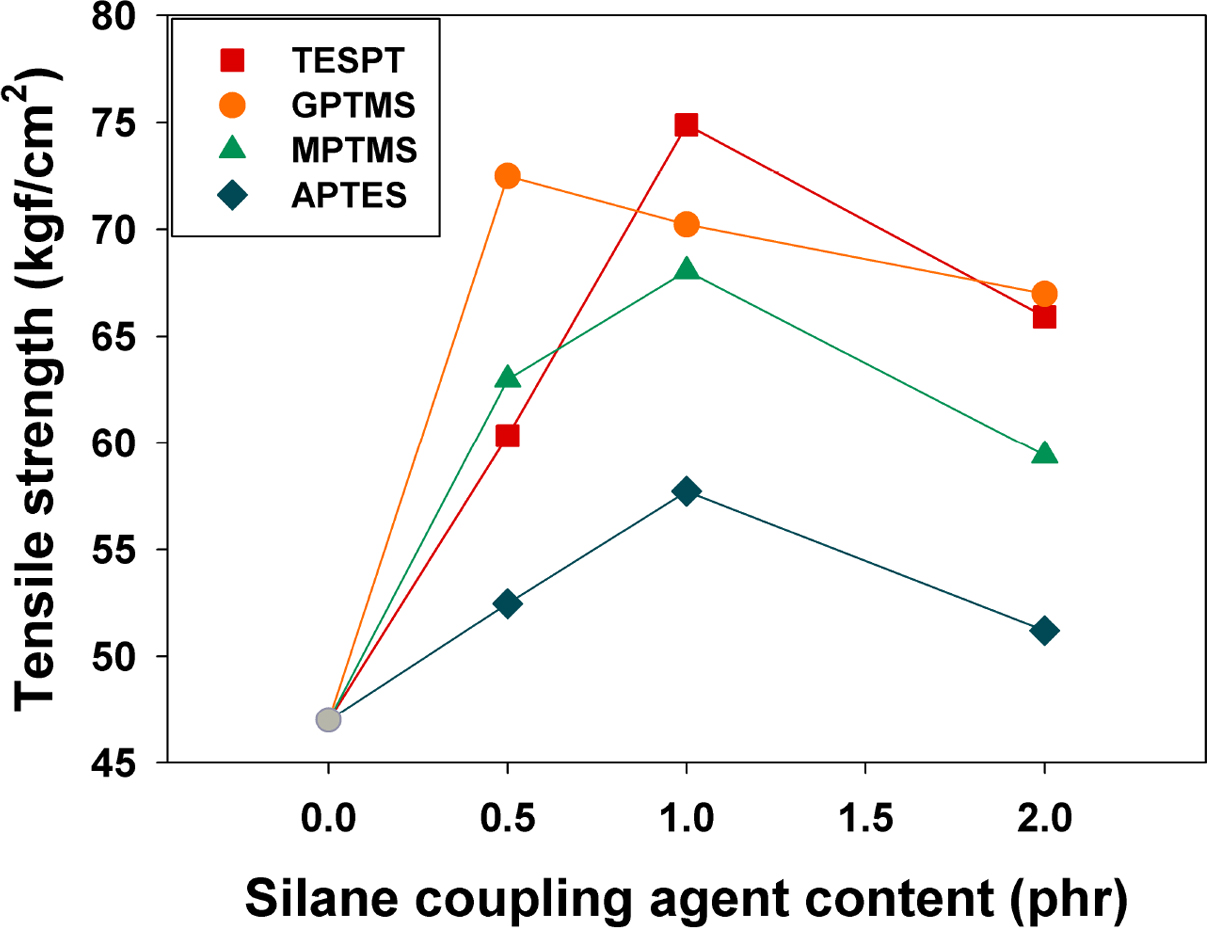

모폴로지 비교(SEM): 표면 개질된 HGM을 고무 복합체에 적용 시 매트릭스와의 상용성 및 분산성을 측정하기 위해 SEM을 이용하여 측정하였다. 그 결과를 Figure 4에 나타내었다. Figure 4(a)의 경우 충전제가 들어가지 않은 고무이며, 4(b)는 표면개질되지 않은 Ref_HGM을 첨가한 고무 복합체, 4(c)~4(f)는 각각 TESPT, GPTMS, MPTMS, APTES로 표면 개질된 HGM을 첨가한 고무 복합체이다. Figure 4(b)~4(f)에선 구 형태의 HGM을 확인할 수 있었다. 하지만, 4(c)~4(f)의 경우 HGM 입자와 고무 매트릭스가 강한 결합을 이룬 것으로 보이지만 4(b)의 경우 그렇지 않았다. 이는 표면 개질된 HGM이 표면 개질되지 않은 HGM보다 상대적으로 고무와의 계면 특성이 개선되어 고무 매트릭스 내 접착력이 증대되었기 때문에 이러한 결과가 나타났다고 판단된다.1,14

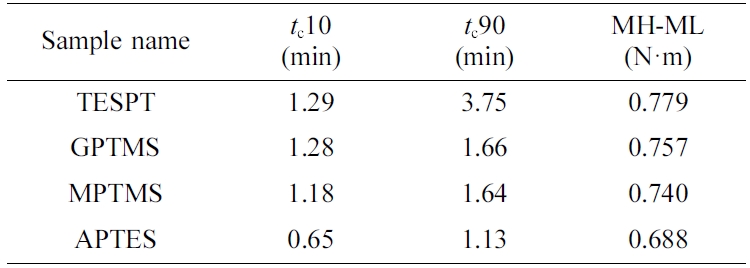

ODR(Oscillating Disk Rheometer) 측정 결과: 표면 개질된 HGM을 고무 복합체에 적용 시 가교 특성에 미치는 영향을 알아보기 위해 ODR을 측정하여 그 결과를 Table 3에 나타내었다. ML(moment lowest)은 가장 낮은 토크 값을 의미하고 MH(moment highest)는 가장 높은 토크 값을 의미한다. MH-ML(Δt)은 최대 토크에서 최소 토크를 뺀 값으로 고무의 가교 밀도 및 충전제와의 상호작용의 척도로 많이 이용되고 있다.14 그 중 TESPT가 가장 높은 MH-ML을 나타내었는데, 이는 TESPT 실란 커플링제 분자 내 테트라설파이드(tetrasulfide)가 열에 의해 모노설파이드(monosulfide) 및 디설파이드(disulfide)로 분해되어 1차 공유 결합을 형성하여 충전제와 고무 매트릭스간의 상호작용을 개선시킨 것으로 판단된다.8,15 GPTMS의 경우 분자 내 존재하는 에폭시기의 개환반응으로 더 많은 HGM과의 결합으로 분산성을 개선시켰으며,16 가황촉진제와 같은 극성 물질의 흡착을 방지하였기 때문에 가교 특성에 영향을 주어 MH-ML값이 높게 나온 것으로 판단된다.

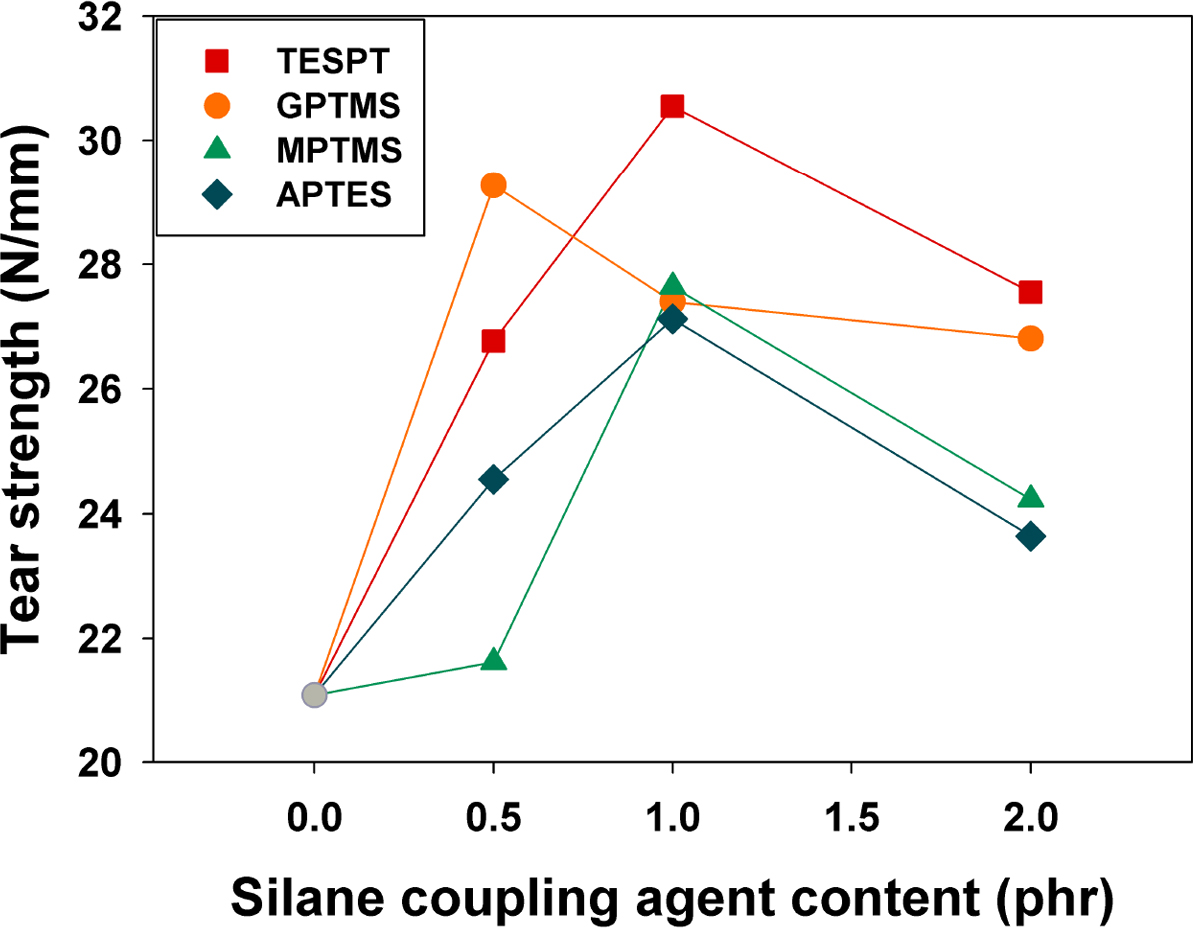

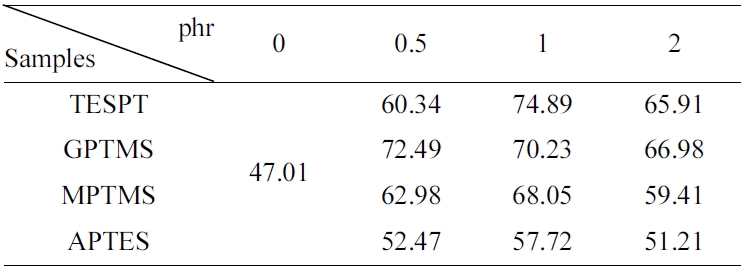

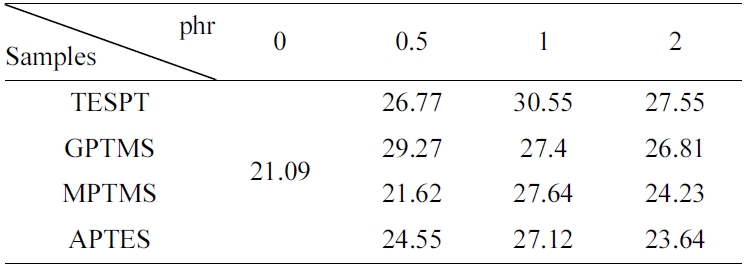

고무 복합체의 기계적 특성 평가: HGM의 표면 개질이 고무 복합체의 기계적 특성에 미치는 영향을 알아보기 위해 시편을 제조하여 인장강도(tensile strength)와 인열강도(tear strength)를 측정하였다. 그 결과를 Figure 5와 Figure 6에 각각 나타내었다. 또한 Table 4와 Table 5에 각각의 값들을 나타내었다.

실란 커플링제의 종류와 상관없이 표면 개질된 HGM을 첨가한 고무 복합체의 인장강도와 인열강도 모두 증가하였다. 공통적인 이유로 첫 번째 표면 개질로 인해 HGM 표면에 존재하는 실라놀기간의 응집체 형성을 방지하여 고무 매트릭스 내 분산성을 증가시키고, 다른 극성분자의 흡착을 방지하였기 때문이다.17,18 HGM 표면의 실라놀기는 극성분자로 고무 복합체에 첨가되는 다른 극성분자들(ZnO, MBTS, TMTD 등)을 흡착하여 가교와 분산성에 영향을 주는데 이를 방지하였기 때문이다.6,7 두 번째 계면특성이 개선된 HGM과 고무 매트릭스간의 상호작용이 증가되었기 때문이다. 보통 충전제와 결합하고 있는 고무 분자에 응력이 가해질 때 그 응력은 충전제에 분산 또는 흡수되어 응력집중 현상을 완화시키며 보강효과가 나타난다. 이 경우 HGM의 계면 특성이 개선되어 고무와의 상용성이 증가되어 인장 시 응력을 다른 분자에 분산시켜 기계적 물성이 증가된 것으로 판단된다. 하지만, 실란 커플링제의 기능성기에 따라 인장강도와 인열강도에 차이가 있었다. 하지만, 모든 충전제의 경우 농도가 커질수록 기계적 물성이 감소하는 것을 보였다.

TESPT는 분자 내 존재하는 테트라설파이드(tetrasulfide)가 고무 매트릭스와 직접 반응하여 가교 특성에 영향을 주어 충전제와 고무 매트릭스간의 상호작용을 증가시켰기 때문에 다른 실란 커플링제 대비 높은 기계적 특성을 나타냈다고 판단된다.8,19 또한 TESPT는 한 분자 내 2개의 실란그룹을 가지고 있으며 그 실란그룹들간에 긴 사슬 간격으로 인해서 다른 실란 커플링제보다 더 좋은 반응성을 보인 것으로 생각된다. GPTMS으로 표면 개질된 HGM을 첨가한 고무 복합체의 경우, TESPT와 마찬가지로 HGM의 응집체의 형성을 방지하고 분산성을 향상시켜 기계적 물성 값이 증가한 것으로 판단된다.19,20 GPTMS은 분자 내 3개의 에톡시기와 1개의 에폭시링(epoxy-ring)을 가진 실란 커플링제로 에폭시 그룹은 가수분해반응을 통해 poly(ethylene oxide)(PEO)를 형성한다. 이 PEO는 반응성이 높아 HGM 표면의 실라놀기와 수소결합으로 –SiO-O-CH2CH2를 형성하여 고무 매트릭스 내 충전제의 분산성을 돕는 것으로 판단된다. 하지만, 0.5 phr 이후 감소하는 경향을 나타냈는데, 이는 고무와 상용성이 떨어짐과 잔류 실란 커플링제가 고무 복합체를 가소화시켰기 때문이다. MPTMS으로 표면 개질된 HGM을 첨가한 고무 복합체의 경우 TEPSPT나 GPTMS보다는 뛰어나지 않지만 우수한 기계적 특성을 나타냈다(특히 1 phr). 이는 분자 내 존재하는 3개의 메톡시기와 말단에 메르캅토기(-SH)의 높은 반응성과 고무와의 우수한 상용성인 것으로 판단된다.20 메르캅토기는 고무 가교 반응 시 모노설파이드를 형성하여 가교 밀도를 상승시키고,13 또한 MPTMS간의 자기축합(self condensation)으로 단분자층을 형성하여 응력을 가했을 시 충전제 사슬들에 분산되어 기계적 특성이 상승한 것으로 판단된다. 하지만, 일정 함량이 증가할 경우 충전제 사슬의 회전 운동에 방해하는 그래프팅을 형성하며 또 MPTMS간 티올-엔(thiol-ene) 반응으로 ·R-S-S-R·을 형성하여 응집현상이 일어나 기계적 물성이 감소한 것으로 판단된다.21,22 APTES로 표면 개질된 HGM을 첨가한 고무 복합체의 경우, TESPT와 GPTMS, MPTMS와 같이 표면 개질된 HGM을 첨가한 고무 복합체에서 우수한 인장강도와 함량 증가에 따른 기계적 물성 감소량이 적었다. 이는 APTES 말단의 아미노기(-NH2)의 영향으로 고무 복합체를 염기화시켜 기계적 특성을 상승시켰다.23,24 하지만, 다른 커플링제와 비교하여 상대적으로 낮은 기계적 특성을 보였는데 이는 고무와의 우수하지 않은 상용성으로 고무-충전제간 결합력이 좋지 않기 때문이다.

|

Figure 2 Figure 2. Surface modification reaction characteristics (FTIR). |

|

Figure 3 Figure 3. SEM image of surface modification reaction with TESPT: (a) Ref_HGM ×500; (b) Ref_HGM ×1000; (c) surface modification HGM with TESPT ×500; (d) surface modification HGM with TESPT ×1000; (e) surface modification hydroxylated HGM with TESPT ×500; (f) surface modification hydroxylated HGM with TESPT ×1000. Scale bar indicates 10 μm. |

|

Figure 4 Figure 4. SEM images of rubber composite with surface modified HGM with various silane coupling agent: (a) no filler; (b) Ref_HGM; (c) TESPT; (d) GPTMS; (e) MPTMS; (f) APTES. Scale bar indicates 100 μm. |

|

Figure 5 Figure 5. Tensile strength for surface modified HGM with various silane coupling agents (TESPT, GPTMS, MPTMS, and APTES) as a function of silane coupling agent content. |

|

Figure 6 Figure 6. Tear strength or surface modified HGM with various silane coupling agents (TESPT, GPTMS, MPTMS, and APTES) as a function of silane coupling agent content. |

|

Table 3 Table 3. ODR Results of Surface Modified HGM with Various Silane Coupling Agent |

|

Table 4 Table 4. Tensile Strength Values by Surface Modification of HGM |

|

Table 5 Table 5. Tear Strength Values by Surface Modification of HGM |

HGM의 표면 개질 특성과 고무 복합체 내 적용 시 변화되는 특성들을 비교한 결과, FTIR을 통해 HGM 표면에 HGM의 특징 결합인 Si-O-Si 결합 피크와 실란 커플링제의 특징 결합인 C-H 피크를 모두를 확인하였으며, SEM을 통해 일반적인 HGM과 표면 개질한 HGM간의 표면 차이를 확인하였다. 이는 상대적으로 거친 표면을 가진 표면 개질된 HGM이 고무와의 계면 특성을 향상시켜 기계적 물성과 가교 특성에 영향을 준 것으로 판단된다. SEM을 측정한 결과, 표면 개질된 HGM이 고무 복합체와의 상용성이 우수하였고, 가교 밀도 값이 증가됨을 ODR를 통해 확인하였다. 그로 인해 기계적 특성이 표면 개질 전보다 표면 개질 후가 증가되었다. 이는 HGM 표면 개질이 HGM간의 응집체 형성을 방지하여 고무 매트릭스 내 분산성을 향상시키고, 가교 특성에 영향을 주는 극성분자인 산화아연과 가황촉진제의 흡착을 방지하였기 때문이다. 또한 HGM의 계면 특성이 개선되어 고무 매트릭스와의 상호작용이 증가되고, 고무 사슬의 응력집중 현상을 감소시켜, 고무 사슬이 받는 응력을 주위 다른 분자들에 분산시켰기 때문이다. 또한 실란 커플링제의 종류에 따라 고무 복합체에 미치는 영향이 달랐다. TESPT와 MPTMS는 분자 내 황 원자로 인해 고무와의 우수한 상용성과 가교밀도의 증가로 인해 점도 및 기계적 특성이 상승하였다. 또한 GPTMS는 분자 내 에폭시 그룹의 높은 반응성과 개환반응으로 인해 HGM과의 결합력이 상승되어 높은 가교 밀도와 기계적 특성을 나타내었다. 분자 내 염기성 기능기를 가진 APTES는 고무 복합체에 빠른 scorch time(t10)과 높은 가교 밀도를 나타내지만 상대적으로 약한 결합으로 가교를 형성하므로 낮은 인장강도를 나타내었다. 충전제의 표면 개질의 영향으로 고무 복합체의 가교 및 분산성에 영향을 주어 개선된 기계적 특성을 나타내지만 표면 개질 여부에 상관없이 일정 함량 이상의 실란 커플링제가 첨가될 경우 고무 복합체 내 가소화를 일으켜 분자간 미끄럼 현상이 일어나 가교 특성과 기계적 특성이 감소되었음을 실험을 통해 확인할 수 있었다. HGM의 표면 개질 고무 복합체 내에서 분산성과 기계적 특성 및 계면 특성을 개선시켜 고무 매트릭스와 우수한 결합력으로 높은 인장강도와 인열강도를 나타내었다. 일반적으로 충전제 표면의 화학적 성질 및 분산성, 비표면적이 개선됨에 따라 우수한 값을 나타내는 현상을 확인할 수 있었다. 하지만, 더욱 우수한 기계적 특성을 나타내기 위해서는 충전제의 분산 및 계면 특성의 개선과 더불어 실란 커플링제-고무와의 상용성 및 적정량의 실란 커플링제의 사용으로 가소화를 최소화시키는 것이 중요하다. 향후 고무 복합체의 성능 향상 및 경량화를 위한 목적으로 고무 매트릭스와의 접착력과 HGM의 표면 개질 연구가 진행될 것으로 보이며, 이러한 연구를 통해 제품의 경량화에 따른 기계적 물성 감소를 개선시킬 수 있을 것이다.

- 1. K. M. Lee, Y. G. Kim, and M. B. Moon, Trans. Mater. Process, 22, 286 (2013).

- 2. J. Y. Lee, C. H. Park, and D. S. Kim, Polym. Sci. Technol., 13, 447 (2002).

- 3. F. N. Mutua, P. Lin, J. K. Koech, and Y. Wang, Mater. Sci. Appl., 3, 856 (2012).

-

- 4. H. S. Kim, M.S. Thesis, Chonbuk National University (1991).

- 5. H. N. Jeon, J. H. Kim, and K. R. Ha, Polym. Korea, 36, 372 (2012).

-

- 6. H. S. Ryu, Y. S. Lee, J. C. Lee, and K. R. Ha, Polym. Korea, 37, 308 (2013).

-

- 7. K. S. Cho, Polym. Sci. Technol., 19, 170 (2008).

- 8. Y. S. Nam, M.S. Thesis, Pusan National University (2019).

- 9. D. F. Swinehart, J. Chem. Educ., 39, 333 (1962).

-

- 10. G. S. Ahmed, M. Gilbert, S. Mainprize, and M. Rogerson, Plast. Rubber Compos., 38, 13 (2009).

-

- 11. S. H. Jang, W. S. Kim, Y. G. Kang, M. H. Han, and S. M. Chang, Elastomers Compos., 48, 94 (2013).

-

- 12. P. Sae-oui, C. Sirisinha, K. Hatthapanit, and U. Thepsuwan, Polym. Test., 24, 439 (2005).

-

- 13. D. W. Jeong, M.S. Thesis, Pusan National University (2018).

- 14. Y. S. Lee, K. S. Hwang, J. C. Lee, T. G. Kim, and K. R. Ha, Elastomers Compos., 46, 45 (2011).

- 15. S. G. Kim and S. H. Lee, Rubber Chem. Technol., 67, 649 (1994).

-

- 16. B. Zhong, Z. Jia, Y. Luo, and D. Jia, Compos. Sci. Technol., 117, 46 (2015).

-

- 17. D. S. Lee, S. Y. Lee, B. G. Min, Y. S. Seo, B. H. Lee, and S. J. Park, Polym. Korea, 38, 787 (2014).

-

- 18. S. K. Song, J. H. Kim, K. S. Hwang, and K. R. Ha, Korean Chem. Eng. Res., 49, 181 (2011).

-

- 19. S. S. Choi, D. H. Han, and C. S. Woo, Elastomers Compos., 41, 164 (2006).

- 20. D. H. Kim, G. Mathew, D. J. Jeon, B. Jurkowski, B. Jurkowska, and C. Nah, Elastomers Compos., 39, 12 (2004).

- 21. S. S. Park, Ph.D Thesis, Chonnam National University (2000).

- 22. I. Surya, H. Ismail, and A. R. Azura, Polym. Test., 40, 24 (2014).

-

- 23. H. G. Lee and C. Y. Park, Elastomers Compos., 50, 159 (2015).

-

- 24. A. S. Hashim, B. Azahari, Y. Ikeda, and S. Kohjiya, Rubber Chem. Technol., 71, 289 (1998).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(4): 567-574

Published online Jul 25, 2019

- 10.7317/pk.2019.43.4.567

- Received on Mar 4, 2019

- Revised on Apr 1, 2019

- Accepted on Apr 1, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Kyu Hyun

-

School of Chemical and Biomolecular Engineering, Pusan National University, Busan 46241, Korea

- E-mail: kyuhyun@pusan.ac.kr

- ORCID:

0000-0001-5129-5169

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.