- Morphology Tuning and Ordering of PS-b-PMMA Block Copolymer via UVO Treatment and Wet Etching

Jinju Bae*, Duck Hyun Lee, Min Hyung Lee**, Dong-Hyun Kim†

, and Myunghwan Byun*,†

, and Myunghwan Byun*,†

Korea Institute of Industrial Technology (KITECH), Ulsan 44413, Korea

*Department of Materials Engineering, Keimyung University, Daegu 42601, Korea

**Surface R&D Group, Korea Institute of Industrial Technology (KITECH), Incheon 21999, Korea- UVO 처리 및 습식 식각을 통한 PS-b-PMMA 블록 공중합체의 형태학적 조절 및 규칙성

한국생산기술연구원 울산지역본부, *계명대학교 공과대학 재료공학과, **한국생산기술연구원 뿌리산업기술연구소 표면처리그룹

Among bottom-up assemblies, directed self-assembly of block copolymer offers the potential to complement the top-down lithography due to its cost effectiveness and simple process. Block copolymer nanostructures self-organized through their phase separation can be applied to serve as passivation layers or nanoscale templates for the production of small devices which continuously evolve such as memory devices. In this study, lamellar patterns like finger-print at the nanometer scale were fabricated via directed self-assembly of symmetric PS-b-PMMA copolymer. The vertical orientation of the thin film was induced by controlling the properties of the surface using the random copolymer. First, morphological evolution was intensively observed by varying the thickness of the block copolymer thin film and by varying the annealing process conditions leading to nanostructure formation of the microdomains. Finally, the PMMA block was selectively removed by ultra-violet ozone (UVO) and acetic acid etching. Etching time was then controlled to produce the thin film with desired morphology and thickness.

Bottom-up 리소그래피 방식 중 하나인 블록 공중합체 직접 자기조립 기술은 비용 면에서 효율적이며 단순한 공정으로 인해 top-down 방식의 리소그래피를 보완할 수 있는 잠재력을 제공한다. 상 분리를 통해 자기 조립되는 블록 공중합체는 나노 템플릿을 제작하여 메모리 디바이스와 같은 계속해서 발전되는 소형장치를 제조하는데 응용될 수 있다. 본 연구에서는 PS-b-PMMA 블록 공중합체의 직접 자기 조립 성질을 통하여 나노미터 규모의 지문 형태와 같은 대칭성을 가진 라멜라 패턴을 제작하였다. 랜덤 공중합체를 이용하여 표면의 성질을 제어함으로써 박막의 수직 배향을 유도했다. 블록 공중합체 박막의 두께를 변화시키고 어닐링 공정조건을 다양하게 함으로써 블록 공중합체 패턴의 형태학적 변화를 관찰하였다. 나노트렌치 구조를 형성하기 위해 ultra-violet ozone(UVO) 노출 및 아세트산 에칭을 통해 PMMA를 선택적으로 제거하였으며, 원하는 형태와 두께의 박막을 제조하기 위해 에칭 시간의 제어를 실시하였다.

Morphological evolution was intensively observed by varying the thickness of the block copolymer thin film and by varying the annealing process conditions leading to nanostructure formation of the microdomains. The PMMA block was selectively removed by ultra-violet ozone (UVO) and acetic acid etching. Etching time was then controlled to produce the thin film with desired morphology and thickness.

Keywords: block copolymer, self-assembly, lamella, annealing, etching

This work was supported by KITECH research fund (Grant No. EO190039) and Basic Science Research Program through the National Research Foundation of Korea (NRF) funded by the Ministry of Education (NRF-2018R1D1A1B07050876).

반도체 기술의 발전은 반도체 칩을 소형화시킴과 동시에 성능을 향상시키는 능력에 의해 좌우된다. 이러한 소형 장치의 제조 기술은 장치의 소비 전력을 감소시킴으로써 성능을 향상시킬 뿐만 아니라 공정비용을 낮출 수 있다. 소형장치에 사용되는 미세소자를 만드는 보편적인 방법에는 top-down 방식의 리소그래피 기술이 있다. 매년 트랜지스터의 크기가 줄어들면서 정밀한 치수를 얻을 수 있는 top-down 기술은 공정이 복잡할 뿐만 아니라 장비 비용이 매우 고가이기 때문에 나노 수준의 제품을 생산하는데 근본적인 한계에 직면해 있다. 이러한 기술을 대체할 수 있는 잠재적인 기술로서 bottom-up 방식의 기술에 대한 연구가 진행되고 있다. 자발적으로 상 분리를 일으키는 bottom-up 방식의 블록 공중합체 자기조립(block copolymer self-assembly) 기술은 비용 측면에서 경제적이며 간단한 공정으로 인해 top-down 방식의 기술을 보완할 잠재력을 제공하였다.1-7

고분자간에 공유결합되어 있으며 서로 다른 화학적 구조를 가진 이종 블록 공중합체는 동일한 성질을 가진 블록끼리 뭉치려는 경향이 있는 반면, 서로 다른 성질을 가진 블록들은 반발력을 갖는 경향이 있다. 이러한 성질을 이용한 기술이 자기조립이다. 블록 공중합체는 중합도(degree of polymerization; N), 두 블록간의 상호 작용 매개 변수(flory-huggins interaction parameter; χ) 및 성분의 부피 분율(volume fraction; f )에 영향을 받아 이동성을 갖게 되면서 상 분리를 통해 나노단위의 범위로 자체 조립된다. 상 분리된 도메인은 구체(sphere), 실린더(cylinder), 자이로이드(gyroid) 및 라멜라(lamellae)의 구조로 형성될 수 있다. 또한 나노 도메인의 크기는 일반적으로 중합체의 분자량에 의해 결정되는데 10-100 nm의 수준으로 형성된다. 이러한 자기 조립된 나노 구조체는 단순하며 저렴한 공정을 통해 이루어진다. 또한 다양한 형태의 구조로 제작이 가능하여 메모리 디바이스와 같은 고밀도 저장 매체 및 염료 감응 태양전지와 같은 이상적인 나노 템플릿을 제작하는데 응용될 수 있다.8-12

블록 공중합체를 제작하는데 주목할 점은 수직 배향되는 라멜라 구조의 나노 트렌치 템플릿을 형성하는 것이다. 블록 공중합체 사용의 주요 핵심은 나노미터의 규모에서 박막의 방향 및 측면 배열에 대한 제어이다.13,14 서로 상이한 성질을 가진 두 개의 블록은 표면 에너지의 차이로 인해 하나의 블록이 기판에 있어 우선적 상호작용을 이끈다. 이러한 문제는 실린더형 및 라멜라형 마이크로 도메인의 평행배향을 유도하기 때문에 블록 공중합체 박막의 잠재적 응용이 제한된다.15-17 Mansky 등은18 랜덤 공중합체를 이용하여 계면 상호작용을 제어하고 나노 도메인의 수직 정렬을 촉진하였다. 또한 상 분리 정렬은 분자량, 열처리 온도 및 시간과 같은 요소로 결정되며, 간단하고 효과적인 접근법을 달성하여 저비용으로 대 면적에서 주기적인 나노 구조를 생성한다.19,20 상 분리가 진행되기 위해 각 블록의 이동성을 증가시키기 위한 대표적인 어닐링 방법은 두 가지로 나뉠 수 있다. 첫 번째로 용매 어닐링(solvent vapor annealing)은 블록과 선택적 용매가 접촉하게 되면 블록을 팽윤시켜 이동성을 갖게 한다. 이러한 방법은 마이크로 도메인의 방향을 제어할 수 있으며, 빠른 시간 내에 상 분리를 이끄는 능력이 있다. 그러나 주변 환경에 민감하여 시간을 제어하기가 매우 어렵다.21,22 두 번째로 열적 어닐링(thermal annealing)은 주변 온도를 각 블록들의 유리전이온도(Tg) 이상까지 올려 고분자 사슬들의 이동도를 증가시키는 방법으로 간단한 공정과 시간 및 온도를 쉽게 제어하여 정렬을 향상시킬 수 있다. 그러나 블록 공중합체의 상 분리가 진행되기 위한 충분한 시간과 높은 온도가 필요하다.23-26

본 연구에서는 고가장비의 도움없이 간단한 공정과정과 저렴한 공정비용을 통해 규칙성을 가지는 라멜라 형태의 블록 공중합체 나노 트렌치 패턴 구조의 템플릿을 형성하였다. 기판에 수직 정렬된 마이크로 도메인 층의 형성을 위한 적절한 조건을 찾기 위해 다음과 같은 체계적인 연구를 실행하였다. 첫 번째로 박막의 형태에 영향을 미치는 분자량 및 박막 두께에 따른 변화를 관찰하였다. 공중합체의 상 분리를 위해 높은 온도와 오랜 시간을 필요로 하지만 용매 증기 어닐링에 비해 공정 조건을 쉽게 제어할 수 있는 열적 어닐링 방법을 선택하여 실험을 진행하였다. 두 번째로 어닐링 온도와 시간을 변화시킴으로써 자기조립 형태에 미치는 박막의 거동 차이를 조사하였다. 어닐링 온도 및 시간이 증가할수록 블록 사슬의 이동도를 증가시켜 반응 속도를 높이기 때문에 상 분리가 잘 일어나는 것을 입증하였다. 마지막으로 수십 나노미터 규모의 금속패턴 제작을 위한 나노 트렌치 템플릿을 형성하기 위해 화학적으로 상이한 블록 중 하나인 PMMA를 선택적으로 제거하였다. Ultra-violet ozone(UVO, λ=365 nm) 노출과 아세트산을 사용하여 식각 공정 시간을 적절하게 제어함으로써 PMMA를 완전히 제거하였으며 PS와 PMMA 도메인 크기를 측정하여 패턴 형태의 경향성을 관찰하였다. 본 연구에서 제안된 공정을 통해 얻어질 수 있는 금속 나노 패턴들을 활용하여 반도체 소자 제조 공정인 back end of line (BEOL)에서의 열적 그리고 기계적 응력에 의해 금속 트렌치 구조가 협소해지는 현상에 대한 유한요소해석(finite element method, FEM)을 적용할 수 있는 토대를 마련할 수 있을 것이다.

재료. 모든 고분자 시약은 Polymer Source, Inc.로부터 구매하였고 추가적인 정제과정 없이 사용되었다. 블록 공중합체를 수직 배향시키기 위해 랜덤 공중합체(random copolymer)인 PS-r-PMMA를 이용하였다. PS-r-PMMA의 Mn=11000 g/mol, fps=51 mol%인 P18340B-SMMAranOHT을 사용하였다. 두 번째로 라멜라 상을 형성하는 블록 공중합체로 PS-b-PMMA를 선택하였다. 본 연구에서는 두 종류의 분자량을 갖는 PS-b-PMMA을 사용하였다(PS-b-PMMA=105-106 kg/mol, PDI=1.09 그리고 52-52 kg/mol, PDI=1.13). 인접한 라멜라 상 주기는 분자량이 증가함에 따라 커진다. 기판에 수직 배향된 대칭적 라멜라 구조를 형성하기 위해 약 0.5의 fps를 가진 시약들이 사용되었다.

기판제작. 300 nm 두께의 SiO2 층이 올라가 있는 Si 기판위에 남아있는 유기물을 제거하기 위해 Piranha solution인 황산과 과산화수소를 7:3의 부피 비율로 혼합시켜 기판을 용액에 담근 뒤 110 ℃에서 20분 동안 세척하였다. 탈이온수(deionized water; D.I water)를 사용하여 기판에 용액을 씻어내고 건조시켰다. 기판을 세척한 후, 블록들의 수직 배향을 위해 말단에 하이드록실 그룹이 존재하는 랜덤 공중합체 PS-r-PMMA 1 wt% 용액(용매 toluene)을 이용하여 표면장력을 중성화하였다. 랜덤 공중합체 용액은 처음 500 rpm에서 3초 후 1500 rpm의 속도로 30초 동안 스핀 코팅되었다. 기판의 자연 산화물 층과 하이드록실 그룹간의 공유결함을 촉진시키기 위해 진공 하에 190 ℃에서 24시간 동안 열적 어닐링을 진행하였다. 마지막으로 기판에 공유 결합된 brush 층만을 남기기 위해 고정되지 않은 PS-r-PMMA 사슬은 톨루엔을 이용하여 제거하였다.

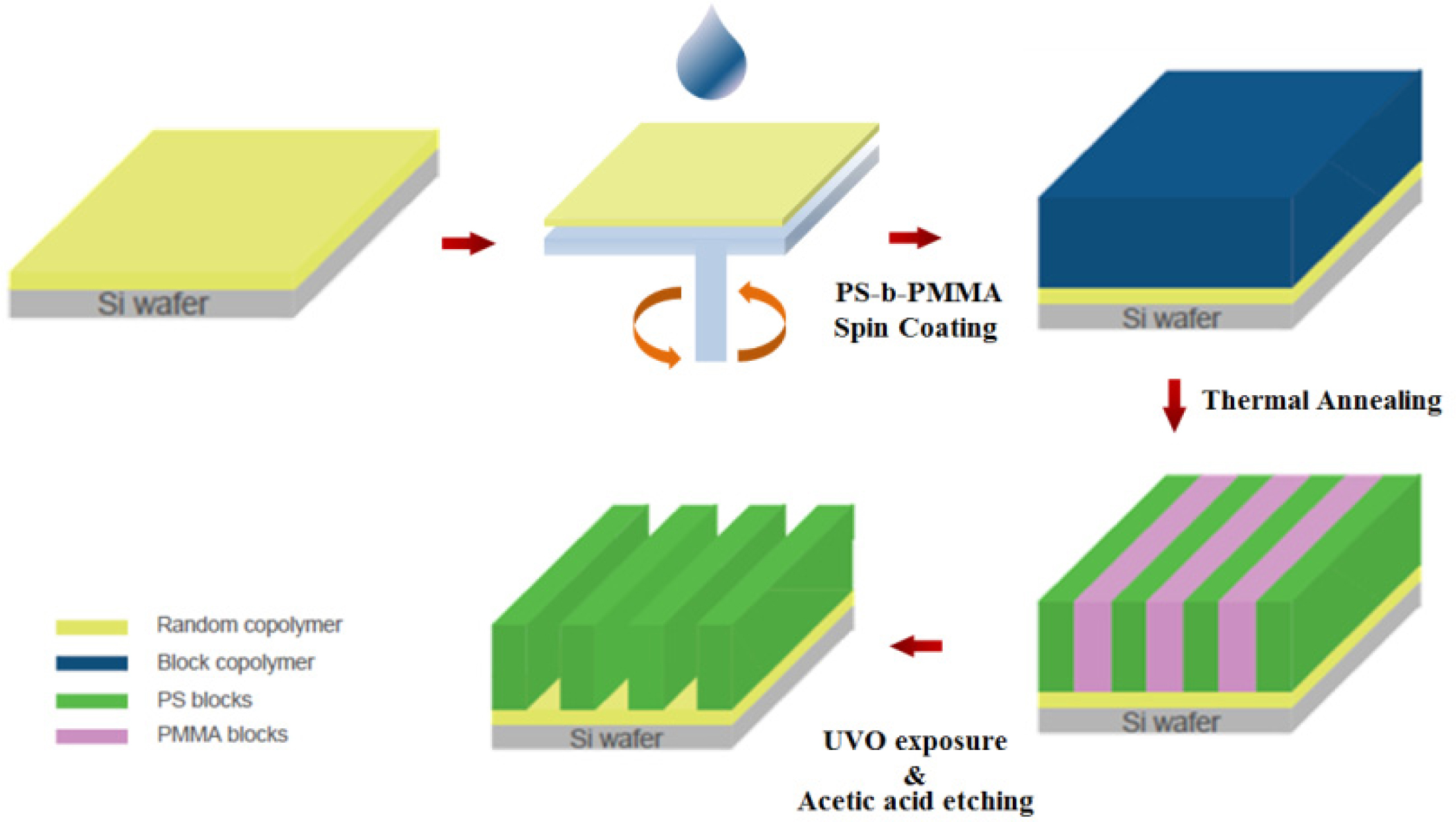

나노트렌치 템플릿 제작. R-brush 층이 있는 Si 기판 위에 블록 공중합체 용액을 기판 전체에 걸쳐 스핀 코팅하였다. 코팅되는 블록 공중합체는 용매인 톨루엔에 적절한 PS-b-PMMA를 첨가하여 제조하였다. 용해된 블록 공중합체의 사슬 형태는 적절한 용액 농도(0.8-2.0 wt% toluene)와 스핀 코팅의 속도를 제어함으로써 박막 두께를 조절하였다. 다음으로 블록 공중합체의 자기 조립을 증진시키기 위해 진공 하에서 열처리를 진행하였다. 열적 어닐링 공정은 PS 및 PMMA 블록 사슬의 이동성을 증가시키기 위한 고유의 유리전이온도(glass transition temperature; Tg) 이상에서 PS-r-PMMA의 열분해가 진행되기 전까지의 온도범위와 서로 다른 열처리 유지시간을 통해 실험을 진행하였다. 블록 공중합체로부터 수직 방향으로 정렬된 라멜라 형태의 나노트렌치 구조의 템플릿을 제작하기 위한 마지막 단계로 PMMA 블록을 제거하였다. PS-b-PMMA 박막을 UV ozone cleaner(UVO, UVC-30)에 일정시간 노출시키면 UVO의 하이드록실 그룹과 PMMA의 카복실 그룹이 만나 수소결합을 형성한다. 이때, 수소결합을 통해 화합물이 생성되는데 아세트산을 이용하여 선택적으로 식각함으로써 PMMA가 제거된다(Figure 1).

특성 분석. 블록 공중합체 박막 내에서의 자기 조립된 패턴들의 표면과 측면 이미지를 관찰하기 위해 주사 전자 현미경(scanning electron microscopy; SEM, Hitachi, SUB020)을 사용하였다. 5.0 kV의 가속 전압으로 작동되었다. SEM을 통해 측정된 이미지에서 PS 및 PMMA 도메인 크기를 측정하기 위해 ImageJ 프로그램을 사용하였다. 패턴을 분석하기 위해서는 각각 해당하는 두 블록을 명확하게 구별하고 분리해야한다. ImageJ에서는 이미지의 각각을 구분하는데 회색조로 변환하여 두 블록에 각각 지정한다. SEM 측정 이미지 해상도를 이용하여 동일한 pixels/nm 비율을 적절하게 지정하였다. 표준 편차와 평균값을 포함하는 평균 PS 및 PMMA 도메인 크기는 상이한 샘플로부터 취해진 여러 개의 SEM 이미지로부터 측정되었다.

|

Figure 1 Schematic illustration of the whole experimental process. |

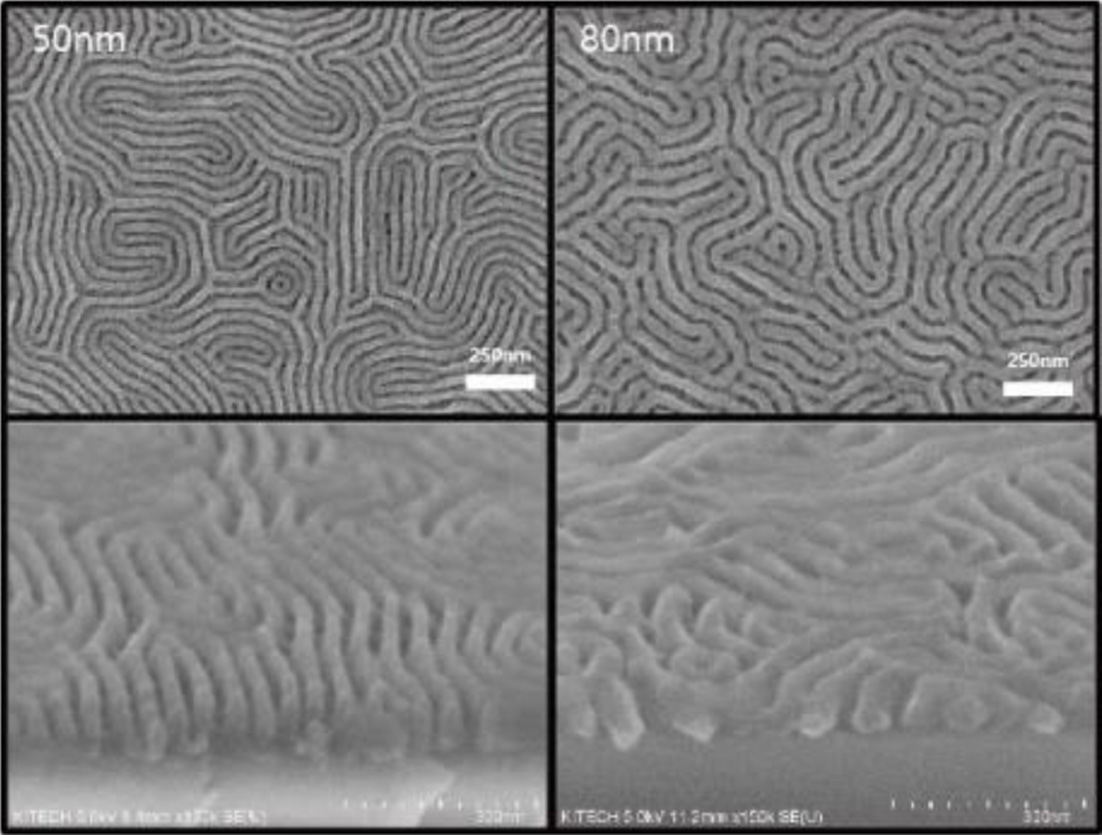

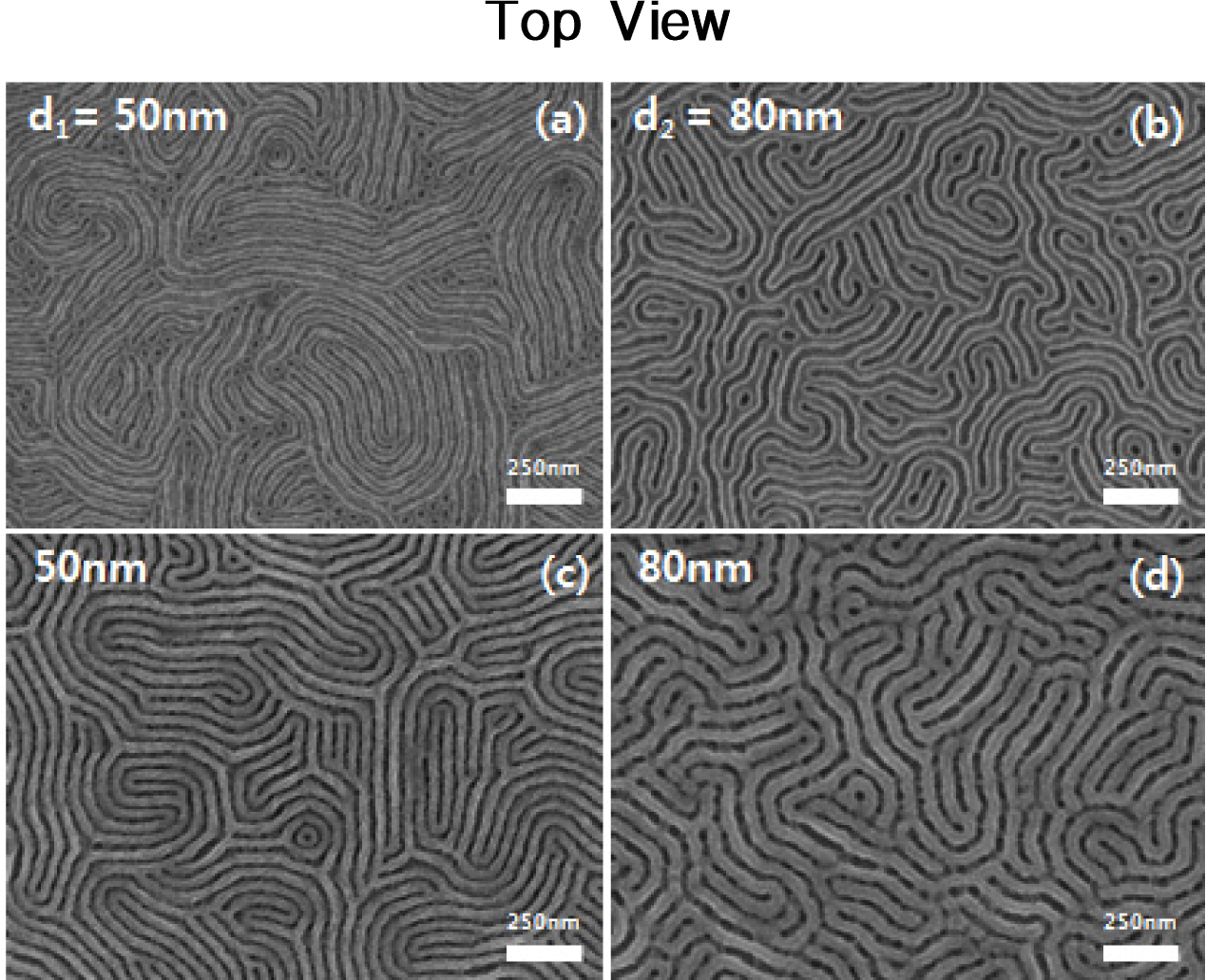

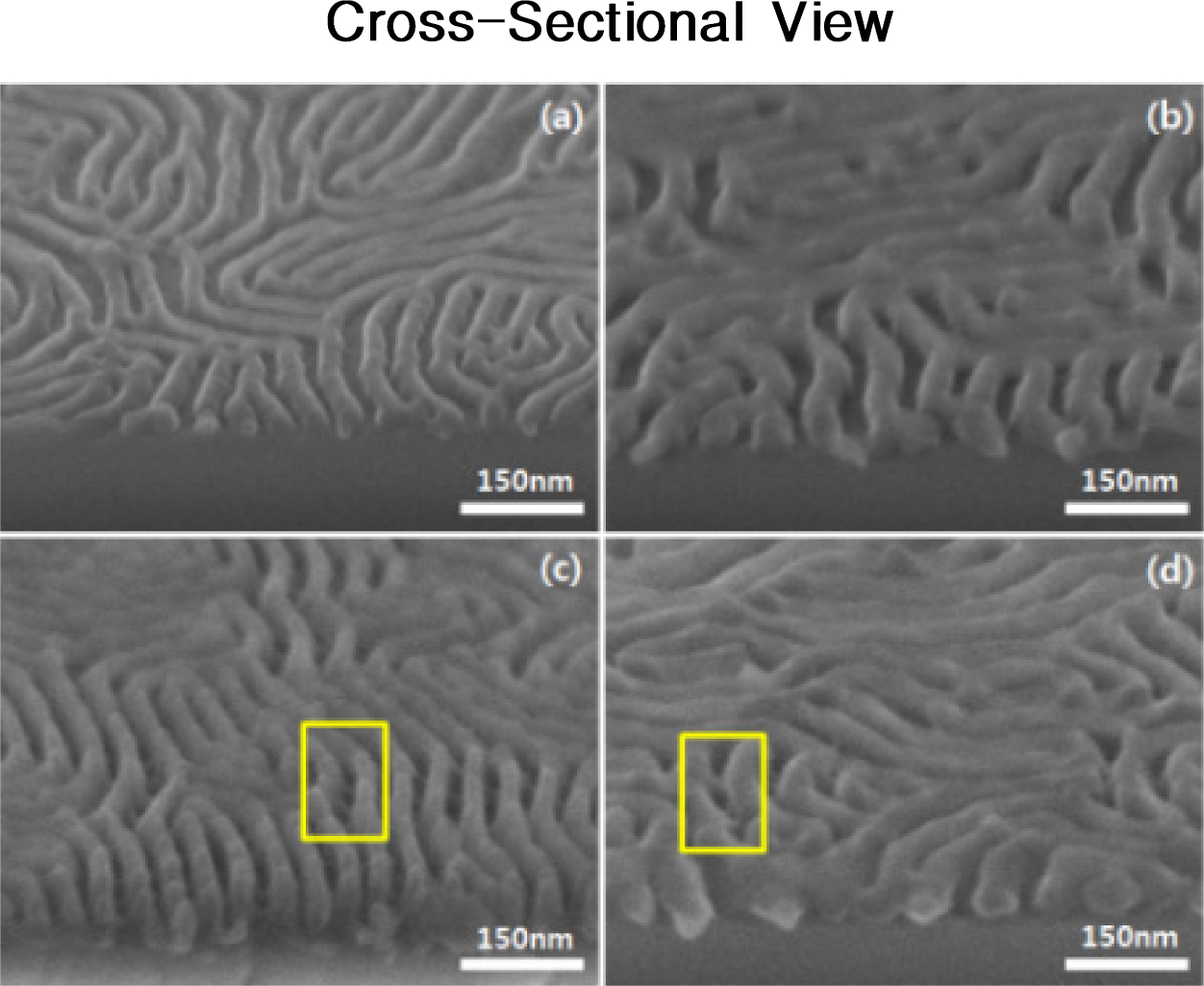

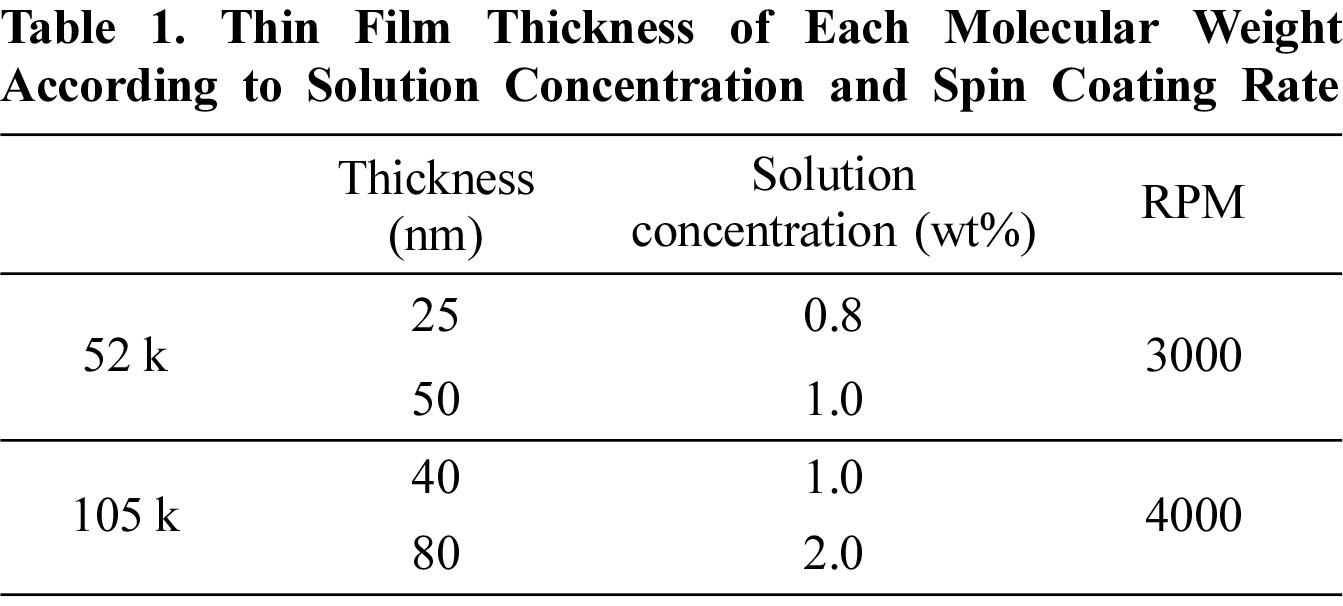

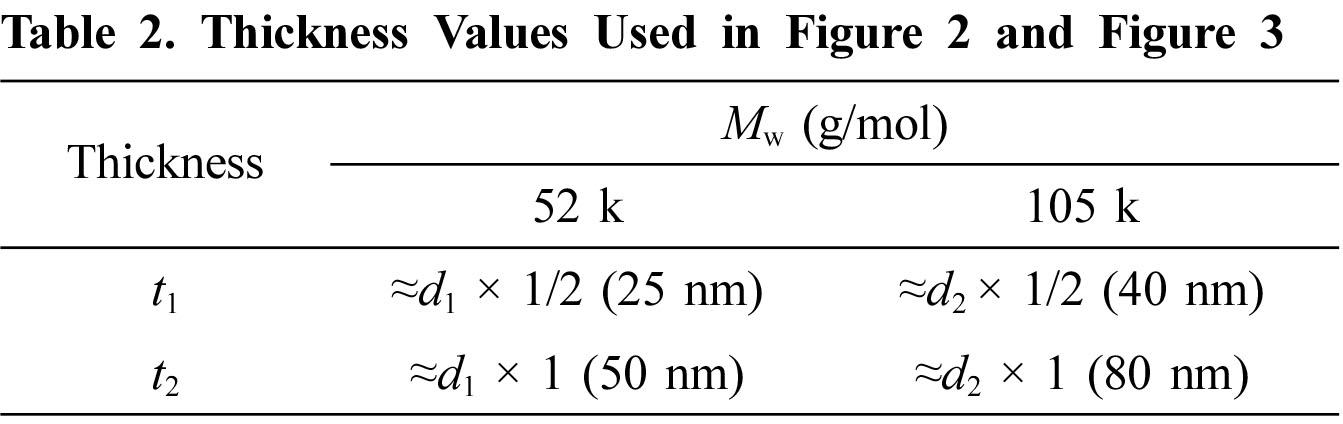

박막 두께와 중합체 분자량의 영향. 가장 광범위하게 연구되는 블록 공중합체 박막은 고유 특성인 분자량 또는 중합도에 의해 나노미터 크기의 치수를 갖는 선/공간 패턴이 결정된다. 기판 표면에 평행한 블록 공중합체 박막의 배향을 수직 방향으로 정렬하는 능력은 나노 패터닝공정에 있어서 중요 핵심 중의 하나이다. 수직 배향시킨 블록 공중합체 패턴의 Figure 2의 SEM 표면 이미지는 지문 모양의 선과 공간을 주기로 가지는 라멜라 형태의 구조가 형성될 수 있음을 보여준다. 도메인 주기(d)는 실제 필요조건에 따라 조절하여 나노 패턴을 형성하는데 적용될 수 있다. 본 연구에서는 분자량에 따른 경향성을 알아보기 위해 52 및 105 kg/mol의 분자량을 갖는 PS-b-PMMA를 사용하였다. 블록 공중합체 박막을 기판 위에 원하는 nm 수준의 두께로 코팅하기 위해 Table 1과 같이 용액의 농도 및 스핀 코팅 속도를 조절함으로써 PS-b-PMMA 용액을 제조하여 박막의 두께를 제어하였다. Figures 2와 3에서는 52와 105 kg/mol의 분자량과 PS-b-PMMA 박막 두께에 따른 수직 배향된 라멜라 상의 블록 공중합체 형태학적 변화를 SEM 측면 이미지 및 표면 이미지를 통해 관찰하였다. 모든 샘플은 동일한 어닐링 공정, UVO 노출 및 아세트산 식각 공정을 거쳐 PMMA를 모두 제거시킨 후 관찰하였다. 첫 번째로 분자량에 따른 패턴 형태를 SEM 이미지를 통해 관찰하였을 때 Figure 2(a)와 2(c)는 52 kg/mol의 분자량으로 약 50 nm의 평균 도메인 주기를 가지며 Figure 2(b)와 2(d)는 105 kg/mol의 분자량으로 약 80 nm의 평균값을 가진다. 즉, 분자량이 증가함에 따라 블록 공중합체의 도메인 주기가 증가하는 것을 확인할 수 있다. 두 번째로 동일한 분자량에서 스핀코팅에 의해 최종적으로 형성되는 박막의 두께에 따른 블록 공중합체의 형태를 관찰했다. Table 2는 박막의 두께를 수치로 분석하여 나타낸 것이다. t1은 Figure 2와 Figure 3의 (a), (b)에 해당하고, t2는 Figure 2와 Figure 3의 (c), (d)에 해당한다. t1은 도메인 주기의 1/2의 두께를 의미하며, t2는 도메인 주기의 두께를 의미한다. SEM 표면 이미지 t2를 가지는 (c), (d)의 나노 패턴에서는 t1을 가지는 (a), (b)와 비교했을 때 PMMA 도메인 영역에서는 이미지에 표시된 것과 같이 PMMA가 제거된 것처럼 보이는 둥근 형태의 검은색 PMMA가 제거되지 않은 진한 회색 부분이 공존하는 모습이 관찰 되었다. 이때, 회색영역은 PS 도메인을 나타낸다. Figure 3의 측면 이미지에서 관찰되는 (c), (d) 형태는 (a), (b)에 비하여 높은 두께를 가졌으나 도메인 주기에 비해 박막의 두께가 두꺼워 PS가 기울어지면서 PMMA가 제거된 영역에 영향을 끼치는 것으로 추측된다. 따라서 본 연구에서는 도메인 주기의 1/2만큼의 두께를 기준으로 다음 실험을 진행하였다.

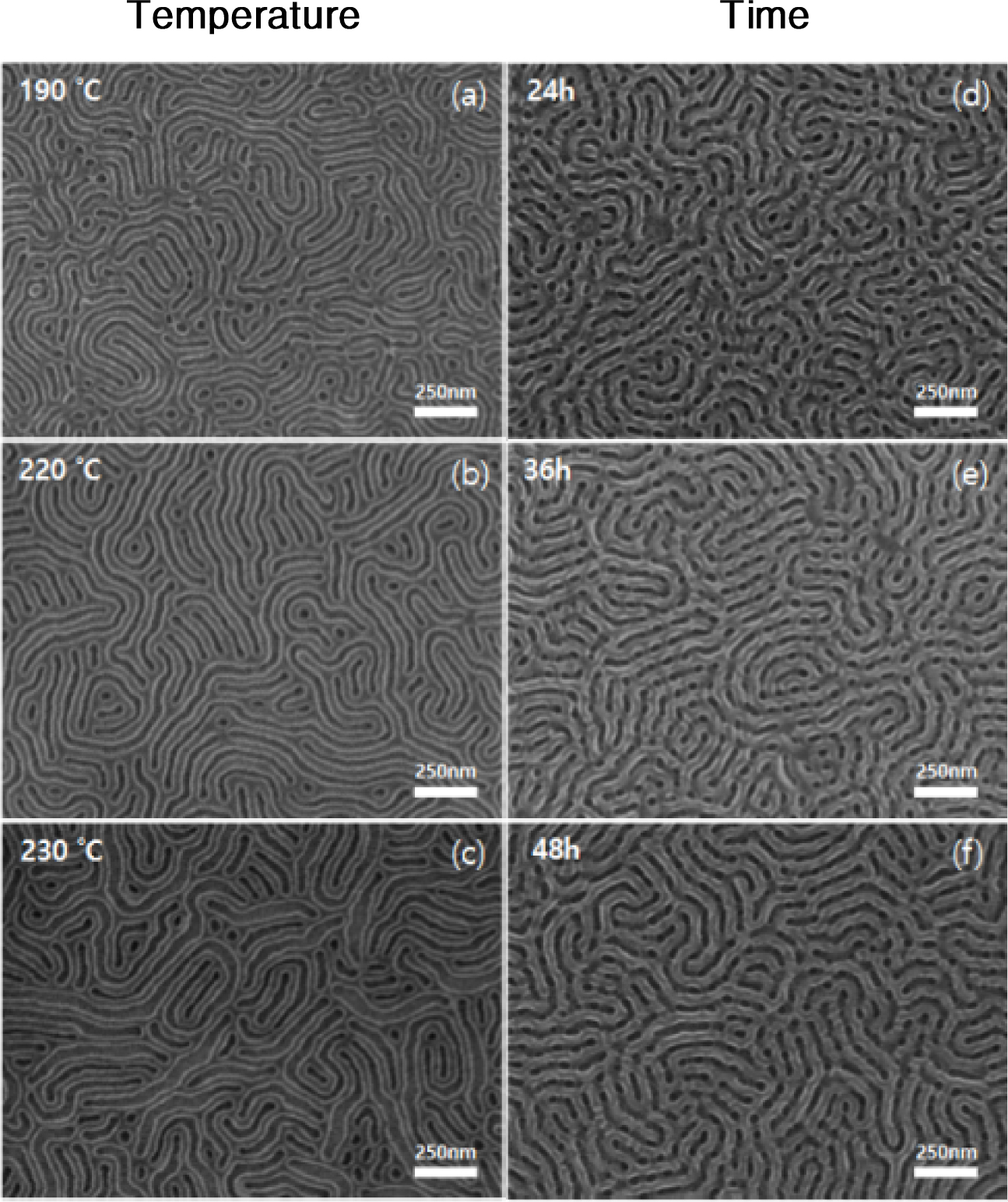

어닐링 온도와 시간에 따른 박막의 형태학적 변화. 블록 공중합체 패턴의 이미지는 기판에 수직 배향되며 지문모양과 같은 선과 공간을 주기로 라멜라 형태를 가진 구조가 형성될 수 있다. Figure 4(a-c)에서는 105 kg/mol의 분자량을 사용한 PS-b-PMMA를 일정한 두께로 brush 층이 있는 Si 기판 위에 스핀 코팅하였다. 용액 도포 후 36시간의 동일한 어닐링 시간 동안 190에서 230 ℃까지의 범위를 지정하여 온도를 변화시킴으로써 정렬된 라멜라 형태 도메인의 SEM 표면 이미지를 보여준다. SEM 표면 이미지에서 상이한 라인들의 밝기는 화학 패턴의 가이드라인들의 위치를 나타낸다. Figure 3의 자기 조립된 이미지에서 밝고 넓게 보이는 부분은 PS 도메인 영역이며, 더 어둡고 얇은 선 부분은 제거된 상태의 PMMA 도메인 영역을 나타낸다. 보다 자세하게는 밝은 회색선의 PS와 검은색 선의 제거된 PMMA 영역이 번갈아 나타났으며, 비슷한 주기를 가진 도메인 패턴을 형성하였다.

Figure 4(a-c)와 같이 모든 온도의 조건에서 상 분리가 일어나지만 낮은 어닐링 온도에서는 무질서한 패턴의 형태가 큰 영역에 걸쳐 정의되어 190 ℃에서는 상 분리가 완전히 일어나지 않았다고 추측할 수 있다. 이는 낮은 온도에서 어닐링 시 고분자 사슬의 이동도 증가가 낮아 서로 분리하려는 힘이 크지 않기 때문으로 판단된다. 220 ℃에서 진행된 샘플을 동일한 시간 동안 190 ℃의 어닐링 온도를 통해 얻어지는 샘플의 형상과 비교하였을 때 라멜라 패턴 주기가 보다 연속적이며, 규칙적인 형태가 나타난 것으로 보아 상 분리가 더욱 진행된 것을 알 수 있다. 230에서와 220 ℃를 비교하였을 때는 패턴의 큰 변화를 관찰할 수 없었다.

이러한 결과를 바탕으로 적용된 어닐링 온도가 높을수록 훨씬 높은 사슬의 이동도에 따라 상 분리 정도가 높아지기 때문에 블록 공중합체 박막의 자체 조립 공정은 온도 의존성을 보인다는 것을 입증할 수 있다. 즉, 어닐링 온도는 마이크로 도메인 내의 측면 정렬 및 형태 모두에 영향을 미친다는 것을 확인할 수 있다.

다음으로 어닐링 시간에 따른 형태학적 변화를 관찰하였다. Figure 4(d-f)는 105 kg/mol의 분자량을 사용한 PS-b-PMMA를 일정한 두께로 brush 층이 있는 Si 기판 위에 스핀코팅 후 동일한 어닐링 온도 220 ℃에서 24시간, 36시간, 48시간에서 형성된 라멜라 형태 도메인의 SEM 표면 이미지를 보여준다. 모든 어닐링 시간에서 상 분리가 발생하긴 했지만 어닐링 시간에 따른 형태의 변화는 24시간보다 36시간의 이미지에서 표면 전체에 걸쳐 더 나은 패턴의 정렬이 나타났다. 그러나 일정시간이 지나면 (f)에서와 같이 큰 변화를 확인할 수 없었다. 따라서 온도와 관계없이 어닐링 시간이 증가함에 따라 상 분리가 더 잘 일어나 규칙적인 패턴 주기가 증가하게 되며 일정 시간이 지나면 큰 변화가 없다는 것을 확인하였다.

이러한 상 분리를 통한 자기 조립된 나노미터 규모의 패턴 정렬은 높은 온도에서 오랜 시간에 걸쳐 형성된다. 다음 모든 실험공정을 진행하는데 상 분리가 완전히 일어나면서 열화현상이 발생하기 쉬운 높은 온도에서 보다는 보다 낮은 220 ℃의 온도에서 시간을 효율적으로 활용하기 위해 36시간을 기준으로 한 어닐링 조건을 채택하였다.

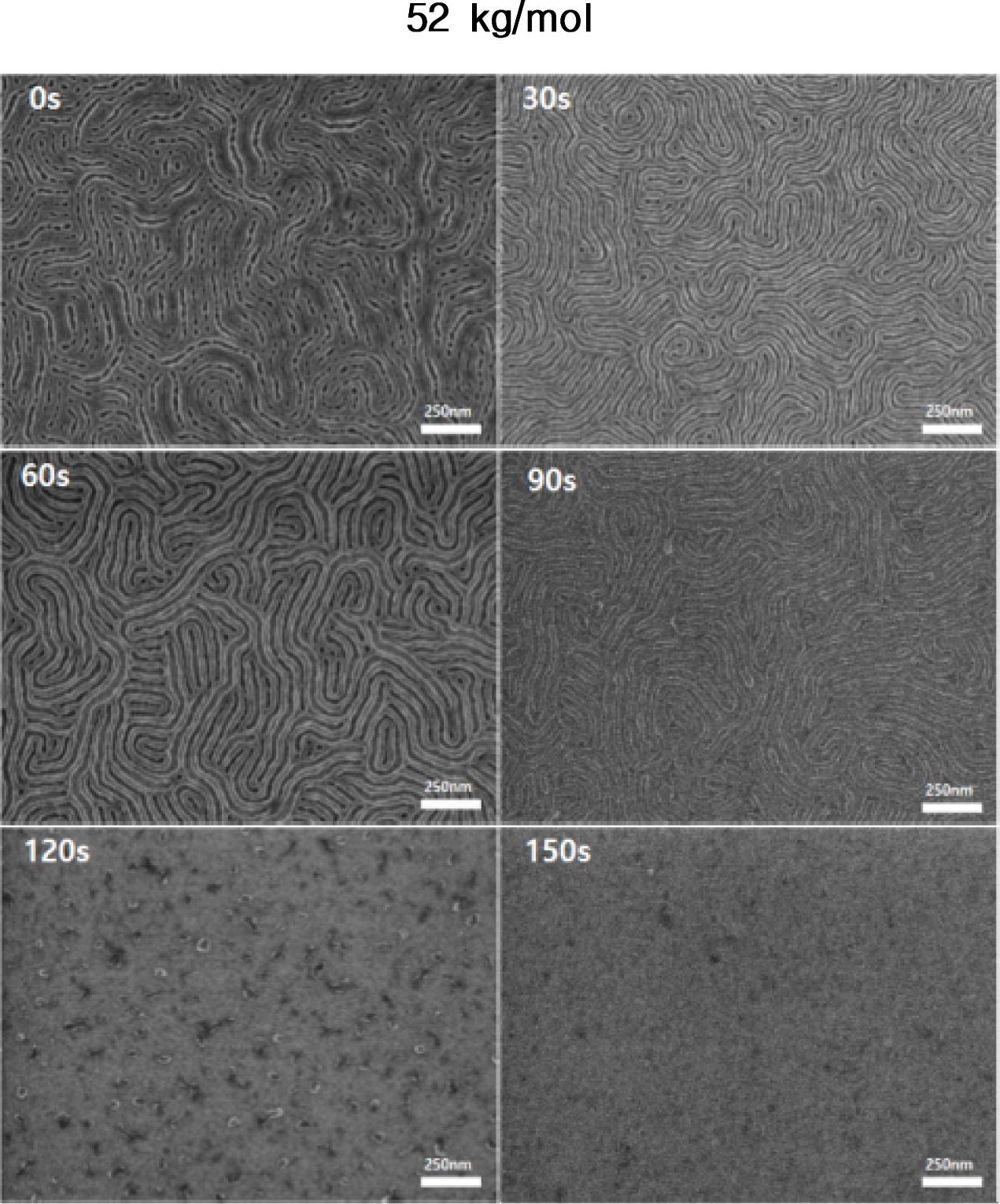

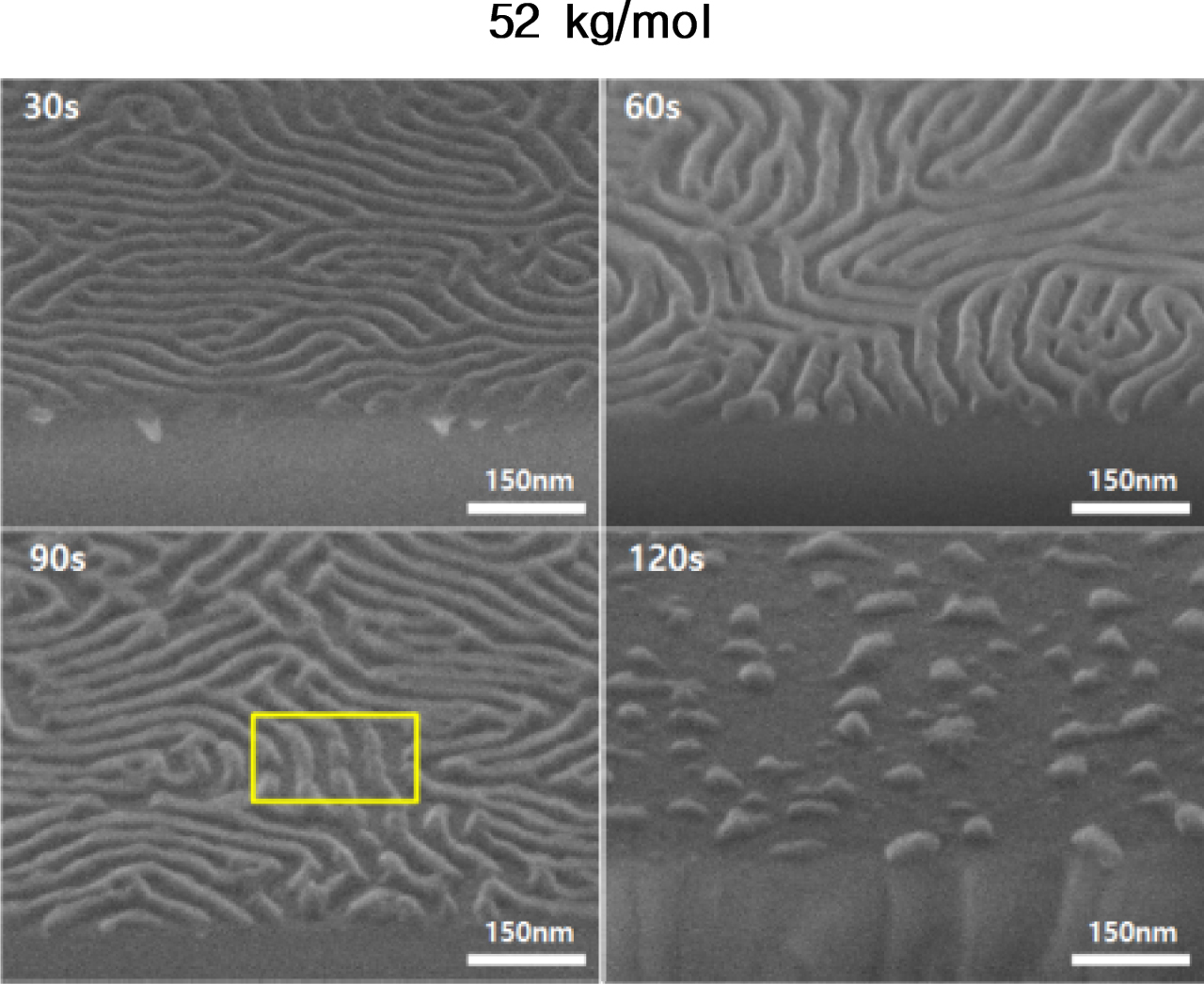

UVO 노출 시간에 따른 박막의 형태. 블록 공중합체 PS-b-PMMA 박막의 경우 PMMA를 제거한 후 남아있는 PS를 나노 트렌치 템플릿으로 사용하는 것을 목적으로 한다. 나노트렌치 템플릿을 형성하기 위해 UVO 노출과 아세트산 식각을 통해 Si 기판 위에 상 분리된 PMMA를 선택적으로 제거하였다. PMMA를 제거하기 위한 첫 번째 공정으로 UVO 노출을 진행하였으며, 적절한 패턴 형성을 위해 UVO 노출 시간을 제어하였다. 일반적으로 PS-b-PMMA 블록공중합체에서 PMMA 블록의 선택적 제거를 위해서 건식 UVO 처리와 습식 아세트산 식각 공정이 사용되어진다. 본 연구에서 위의 공정들을 혼용한 이유는 UVO 처리 후에 남겨질 수 있는 잔류 PMMA 성분을 완전히 제거하고자 습식 아세트산 식각 공정을 진행하였다. Figures 5, 6은 SEM 표면 이미지, Figures 7, 8에서는 SEM 측면 이미지를 통하여 52와 105 kg/mol의 분자량에서 UVO 노출 시간(0초, 30초, 60초, 90초, 120초 및 150초)에 따른 PS-b-PMMA 블록 공중합체의 형태학적 변화를 관찰하였다. 모든 샘플은 UVO를 진행하기 전 동일한 어닐링 공정 조건(220 ℃ 36시간)에서 상 분리가 이루어졌으며, 아세트산을 이용한 에칭 공정을 거쳐 PMMA를 모두 제거시킨 후 SEM을 통해 관찰하였다. 0초는 어닐링 후 UVO 노출 공정을 진행하지 않은 상태에서 아세트산을 에칭 공정만을 거쳐 관찰된 결과이다. Figure 5와 6 및 Figure 7과 8에서는 UVO 노출 시간이 증가할수록 패턴의 형상이 변화하는 것을 알 수 있다. Figure 5와 6에서는 0초 동안 진행된 SEM 표면 이미지에서 검은색 부분을 나타내는 영역에서 PMMA가 완전히 제거되지 않은 모습을 나타냈다. 시간을 30초로 증가시켰을 때는 PMMA 영역에서 PMMA가 완전히 제거된 모습을 관찰할 수 있었다. 그러나 90초 이상으로 증가시켰을 때는 PS 도메인 영역이 검은색 부분, PMMA 도메인 영역은 회색부분으로 나타났으며, PS 도메인 크기가 60초에 비해 확연하게 줄어든 모습이 관찰되었다. 또한 PS 패턴이 지속되지 않고 끊어진 부분이 발생했다. UVO 노출 시간이 계속해서 증가하여 일정시간 이상이 되면 결국에는 52 kg/mol의 경우 120초 부근에서 105 kg/mol의 경우 150초 부근에서 PS와 PMMA 도메인이 모두 제거되어 패턴이 사라진 것을 확인할 수 있다. 그러나 Figures 5와 6에서 관찰된 표면 이미지에서는 두 분자량 모두 30초에서 PMMA가 완전히 제거된 상태일 것이라 추측하였지만 Figures 7과 8의 30초에서 관찰된 측면 이미지에서는 PMMA가 완전히 제거되지 않고 남아있는 것으로 나타났다. 60초 이상에서는 표면이미지와 동일하게 PMMA가 모두 제거된 것으로 관찰되었다. 즉, PMMA를 완전히 제거하기 위해서는 60초 이상에서 UVO 노출이 진행되어야 한다는 것을 알 수 있다.

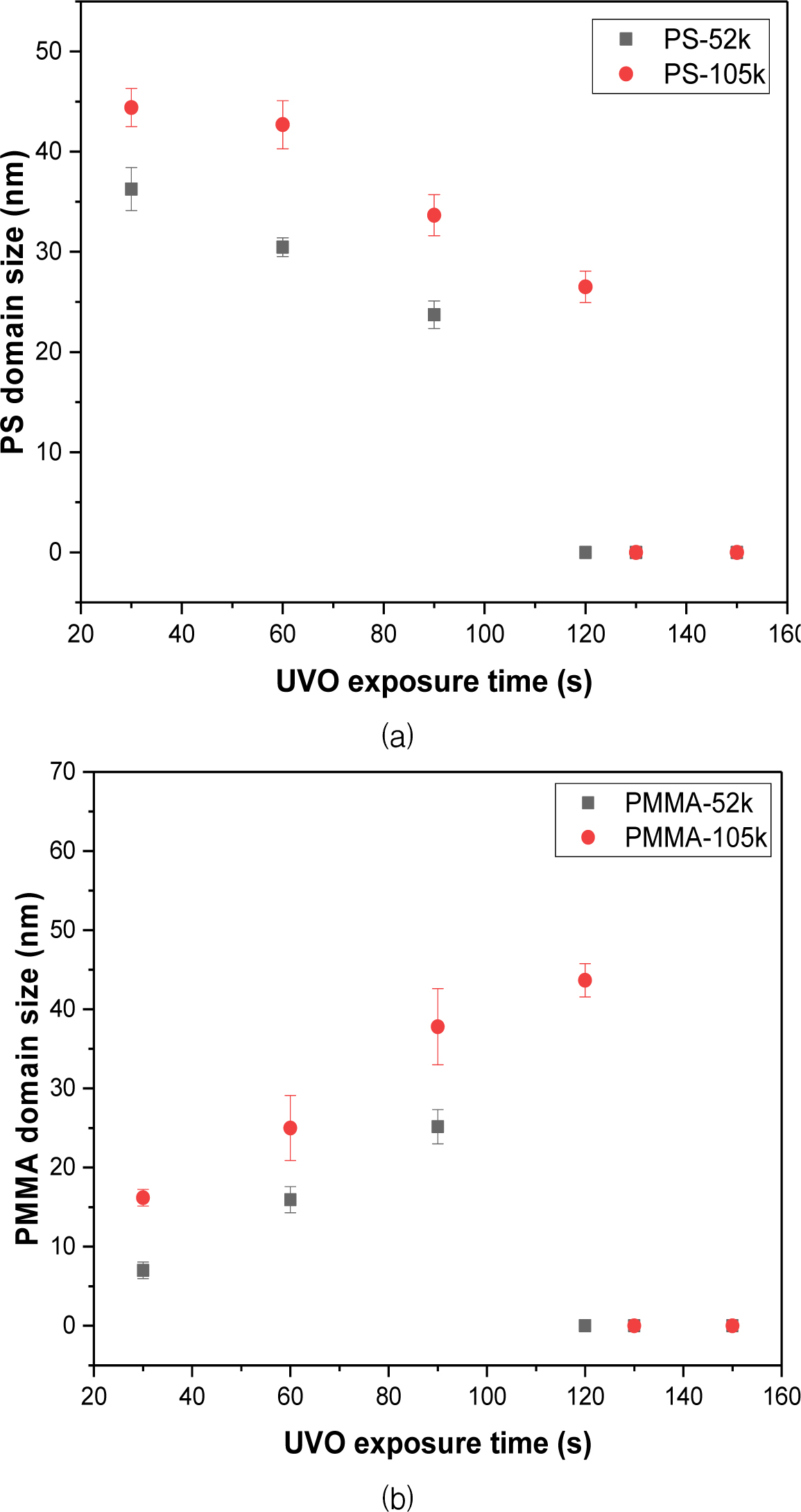

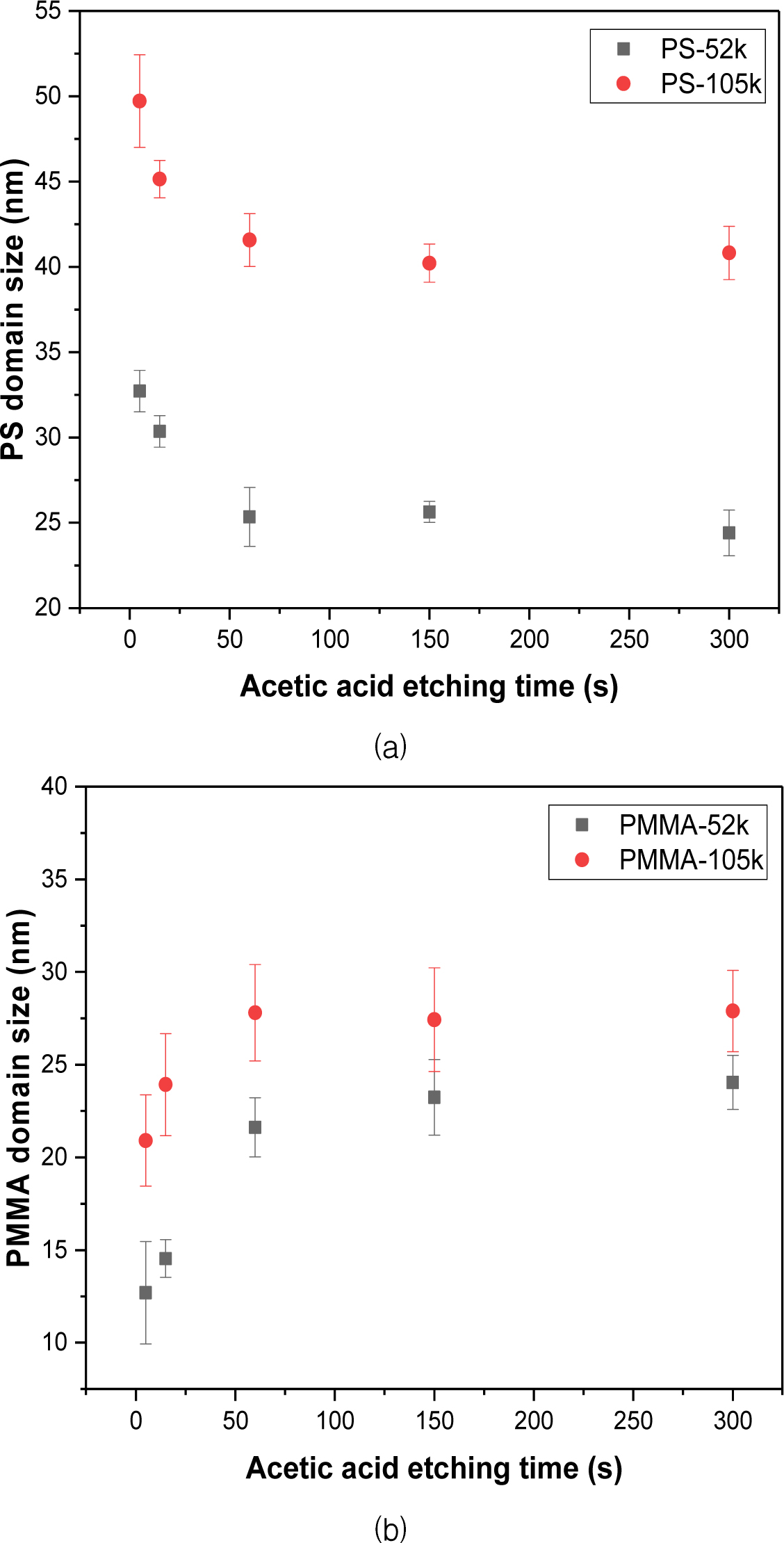

Figure 9는 SEM 표면 이미지를 통하여 UVO 노출 시간이 증가함에 따른 PS와 PMMA 도메인 크기변화를 측정한 후 경향성을 그래프로 나타냈다. 이 그래프에서 PMMA 도메인 크기는 제거된 PMMA의 영역을 의미한다. 각 샘플의 error bar는 동일한 조건의 SEM 표면 이미지에서 5번 측정된 PS와 PMMA의 도메인 크기에 대해 표준 편차를 나타낸다. 120초 이상에서 측정된 0의 값은 Figures 5와 6의 SEM 표면 이미지에서 관찰된 것과 같이 PS와 PMMA 도메인이 모두 제거가 되어 도메인 크기 값을 측정할 수 없음을 의미한다. Figure 9에서는 52와 105 kg/mol 모두에서 UVO 노출 시간이 증가할수록 PS 도메인 크기는 점차 감소하며, PMMA가 제거된 영역이 증가하는 경향을 확인할 수 있다. 이러한 경향은 Figures 5와 6에서도 관찰되었다. Figures 5, 6 및 Figures 7, 8에서 모두 시간이 증가함에 따라 PMMA 영역이 넓어지면서 PS와 PMMA 도메인 영역이 뚜렷한 차이를 나타냈다. 이 연구에서는 규칙성을 가진 라멜라 구조를 형성하기 위해 PS 분자량과 PMMA 분자량을 동일하게 사용하여 PS-b-PMMA 용액을 제작하였다. 이 용액을 기반으로 형성된 나노패턴은 비슷한 크기의 PS와 PMMA 도메인을 형성시킨다. 그러나 그래프에서 확인할 수 있듯이 30초 부근의 짧은 시간 동안 진행하였을 때에는 PS, PMMA 도메인 크기가 확연하게 차이가 나는 것을 알 수 있다. UVO 시간을 증가시켰을 때 이 두 도메인의 차이 값은 감소하였으며, 90초 부근에서는 비슷한 크기를 가진다는 것을 확인할 수 있다.

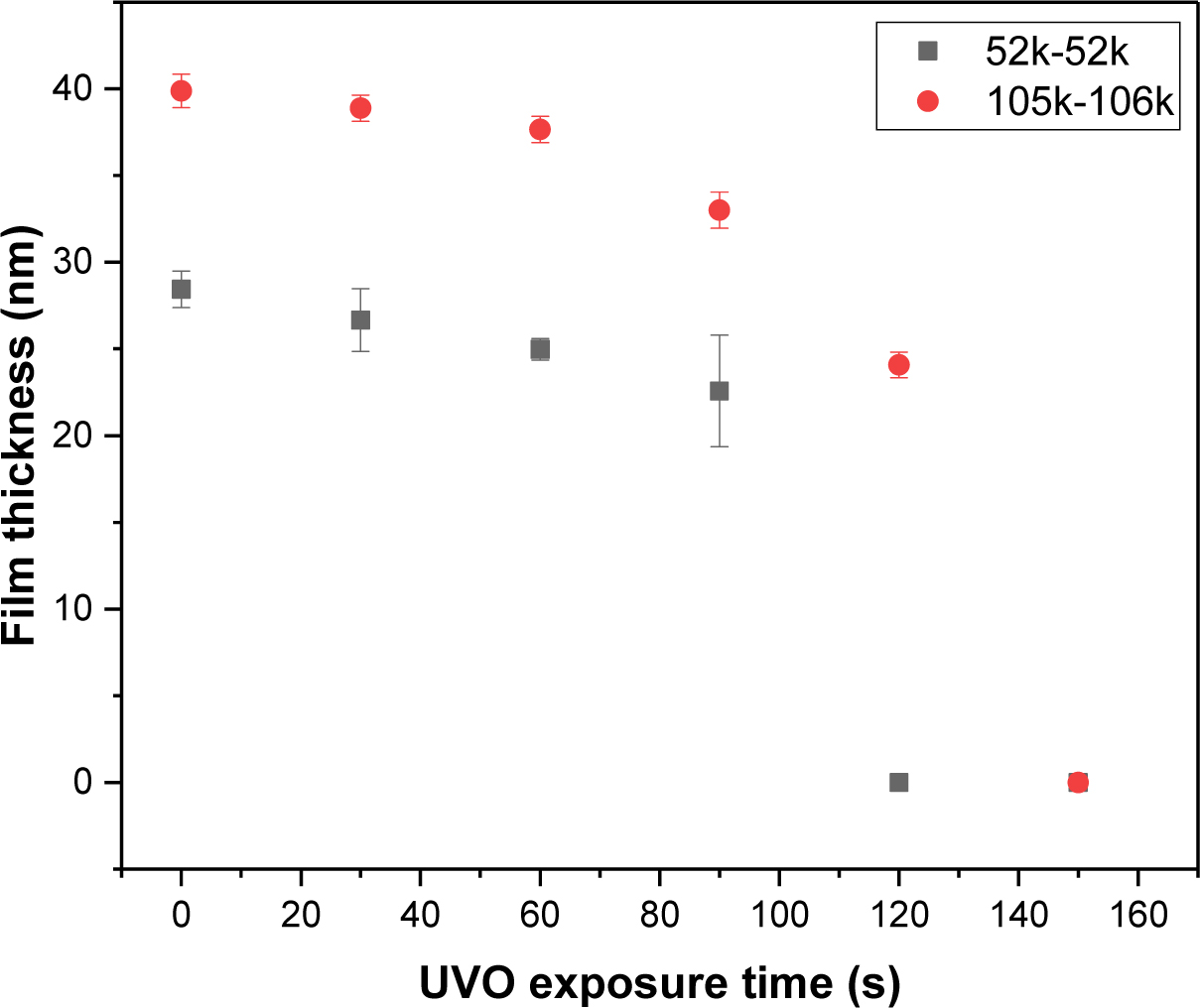

Figure 10은 SEM 측면 이미지를 통하여 UVO 노출 시간에 따른 PS-b-PMMA 박막 두께를 측정한 후 경향성을 그래프로 나타냈다. Figures 7과 8에서 SEM 측면 이미지를 통해 관찰된 것과 같이 Figure 10에서 측정된 결과는 두 종류의 분자량 모두에서 UVO 노출 시간이 증가함에 따라 PS-b-PMMA 박막 두께가 점차적으로 감소하는 경향을 보였다. 52 kg/mol의 경우 120초에서, 더 두꺼운 박막을 가진 105 kg/mol의 경우 150초 부근에서 PS와 PMMA 모두 분해되어 사라진 것을 관찰하였다. 이전 이미지와 그래프를 통해 관찰했을 때 UVO 노출에 의해 PMMA가 모두 제거되었을 뿐만 아니라 PS와 PMMA 도메인의 크기가 비슷하여 나노트렌치 구조의 패턴을 형성하기 위한 조건으로 90초가 가장 적합할 것이라 추측하였다. 그러나 두께가 감소함에 따라 90초 및 120초에서 관찰된 박막의 두께는 Figure 10에서 확인할 수 있듯이 처음 지정하였던 두께보다 감소된 것으로 나타났다. 또한 Figure 7과 같이 PS 표면은 두께가 일정하지 않고 움푹 파인 형태가 형성됨으로써 두께의 오차가 발생하였다. 이러한 구조는 트렌치 패턴을 제작 후 금속을 증착하는 과정에서 적절하지 않기 때문에 두 분자량 모두 90초보다는 60초에서 가장 적절한 시간이라고 추측할 수 있다. 60초에서는 두 도메인의 크기가 90초와 비교하여 차이가 나지만 다음 공정을 통해 이러한 차이를 감소시켰다.

결과적으로 SEM 이미지로부터 측정된 결과를 통해 UVO 노출 시간이 증가함에 따라 PS 도메인 크기와 두께가 점차 감소하며 비교적 긴 노출 후에는 두 도메인 모두 제거된다는 것을 알 수 있다. 즉, UVO 노출은 PMMA뿐만 아니라 PS에도 영향을 미친다는 것을 확인할 수 있었다. 따라서 원하는 두께와 패턴 형태를 제조하기 위해서는 UVO의 적절한 시간 제어가 필요하다. 다음 공정인 아세트산 식각 공정 이전에 52, 105 kg/mol 모두 60초의 UVO 처리 시간을 기준으로 실험을 진행하였다.

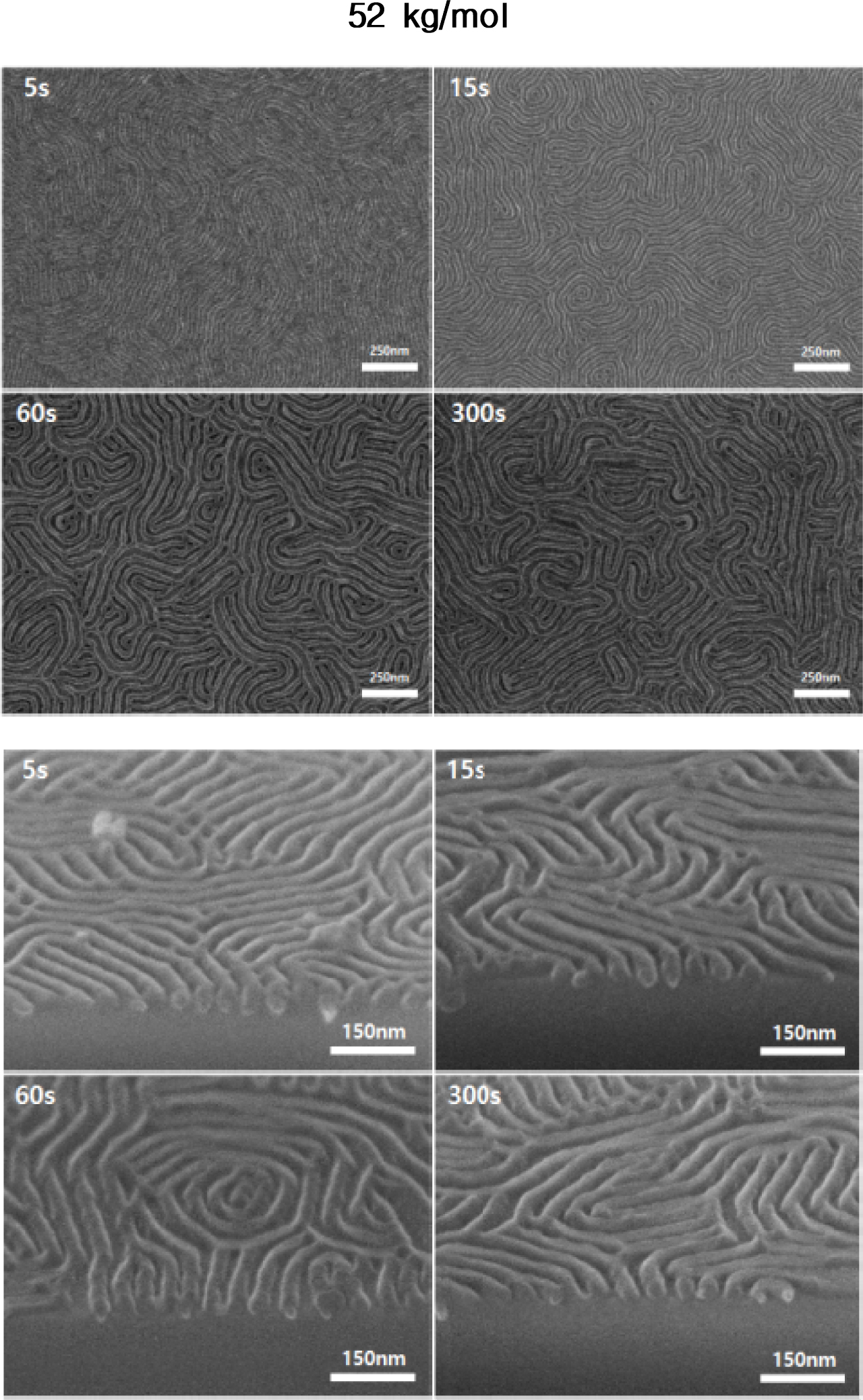

아세트산 에칭시간에 따른 박막의 형태. PS 나노트렌치 패턴을 제작하기 위한 마지막 공정인 아세트산 식각 공정을 통하여 PMMA를 선택적으로 제거하였다. Figure 11 및 12 각각 52 및 105 kg/mol의 분자량에서 SEM 표면과 측면 이미지를 통하여 서로 다른 아세트산 식각 공정 시간(5초, 15초, 60초 및 300초)에서 라멜라 상의 PS-b-PMMA 블록 공중합체 형태학적 변화를 관찰하였다. 모든 샘플은 동일한 어닐링 공정 조건(220 ℃ 36시간)에서 상 분리가 이루어졌으며, 60초 동안의 UVO 노출 진행 후 아세트산 식각 공정을 통해 PMMA를 모두 제거하였다. 두 분자량의 60초 이전의 표면 이미지(5초 및 15초)에서 PMMA가 제거된 것으로 보인다. 그러나 제거된 PMMA의 간격이 매우 좁게 나타났을 뿐만 아니라 측면 이미지에서는 PMMA가 모두 제거되지 않은 형태를 보였다. 그러나 60초 이상에서는 표면 및 측면 이미지 모두에서 PMMA가 완전히 제거되었으며, 제거된 PMMA 영역이 뚜렷하게 나타났음을 보였다. 이러한 결과에서는 UVO 노출 공정 결과와 비슷한 경향을 확인할 수 있다. 즉, 아세트산 식각 공정 시간이 증가함에 따라 PS 도메인 크기는 감소하며 PMMA 도메인 크기는 증가하는 경향이 나타났으며, 60초 부근에서는 비슷한 크기의 두 도메인을 관찰할 수 있었다. 그러나 UVO 노출과는 달리 일정 시간이 지나면 PS와 PMMA 도메인 크기가 더 이상 크게 변화하지 않는 포인트가 있음을 알 수 있다. Figure 13을 통하여 동일한 실험 조건에서 진행된 블록 공중합체의 아세트산 식각 공정 시간이 증가함에 따른 PS와 PMMA 도메인 크기의 경향성과 포인트 지점을 확인하기 위해 그래프로 나타내었다. 다음 그래프에서는 에칭 시간을 약 60초의 포인트 지점을 시작으로 300초까지 증가시켰을 때 패턴 형태의 큰 변화가 관찰되지 않았음을 알 수 있다. 52과 105 kg/mol 모두에서 비슷한 경향을 나타내는 것으로 보아 아세트산 식각 공정에 의해 PMMA가 제거되며, 일정한 시간이 지나 PMMA가 모두 제거된 상태에서는 도메인 형태와 크기가 더 이상 크게 변화하지 않는다. 이때 일정한 시간에서 PS와 PMMA 도메인 크기의 오차가 크지 않았음을 알 수 있다.

결과적으로 UVO 노출 시간을 90초까지 증가시키지 않고 60초에서 원하는 형태의 PS 나노트렌치 구조를 형성할 수 있으며, 이 후 PMMA를 모두 에칭하기 위해서는 아세트산 식각 시간은 60초 이상의 시간이 요구되어진다. 따라서 공중합체의 성질에 따라 서로 다른 조건을 충족시켜야 하기 때문에 하나의 블록을 선택적으로 제거하여 원하는 두께와 형태의 트렌치 패턴을 갖기 위해서는 에칭 시간을 제어하는 것이 매우 중요하다.

|

Figure 2 SEM top views of lamellae phase PS-b-PMMA block copolymer with molecular weight of (a, c) 52 kg/mol; (b, d) 105 kg/mol at different film thickness (a, b) d × 1/2 and (c, d) d × 1 for 36 h at 220 ℃. |

|

Figure 3 SEM cross-sectional views of lamellae phase PS-b-PMMA block copolymer with olecular weight of (a, c) 52 kg/mol;(b, d) 105 kg/mol at different film thickness (a, b) d × 1/2 and (c, d) d × 1 for 36 h at 220 ℃. |

|

Figure 4 SEM top views of lamellae phase PS-b-PMMA block copolymer with molecular weight of 105 kg/mol at (a-c) different annealing temperature (190, 220, and 230 ℃); (d-f) different annealing time (24, 36, and 48 h). |

|

Figure 5 SEM top views of lamellae phase PS-b-PMMA block copolymer with molecular weight of 52 kg/mol and at different UVO etching time (0 (no UVO), 30, 60, 90, 120, and 150 s). |

|

Figure 7 SEM cross-sectional views of lamellae phase PS-b-PMMA block copolymer with molecular weight of 52 kg/mol at different UVO etching time (30, 60, 90, and 120 s). |

|

Figure 9 Graphs of (a) PS domain size; (b) PMMA domain size with different molecular weight of 52 kg/mol and 105 kg/mol as a function of UVO exposure time. |

|

Figure 10 Graph of PS-b-PMMA block copolymer thickness with different molecular weight of 52 kg/mol and 105 kg/mol as a func-tion of UVO exposure time. |

|

Figure 11 (Top) SEM top and (bottom) cross-sectional views of lamellae phase PS-b-PMMA block copolymer with molecular weight of 52 kg/mol at different acetic acid etching time (5, 15, 60, and 300 s). |

|

Figure 13 Graphs of (a) PS domain size; (b) PMMA domain size with different molecular weight of 52 kg/mol and 105 kg/mol as a function of acetic acid etching time. |

|

Table 1 Thin Film Thickness of Each Molecular Weight According to Solution Concentration and Spin Coating Rate |

PS-b-PMMA 블록 공중합체의 직접 자기조립을 통하여 나노미터 규모의 지문 형태와 같은 대칭적인 라멜라 패턴을 제작하였다. 서로 다른 화학적 성질을 가진 이종 블록 공중합체는 표면에너지 차이가 존재하여 기판에 수행하게 배향되기 때문에 랜덤 공중합체를 사용하여 박막의 수직배향을 이끌었다. 우선 블록 공중합체 박막의 두께를 변화시킴으로써 형태학적 변화를 관찰하였다. 블록 공중합체의 도메인 간격의 1/2에 해당하는 박막의 두께에서 패턴이 수직배향될 뿐만 아니라 PMMA가 모두 제거된 나노트렌치 구조의 패턴을 형성할 수 있었다. 어닐링 공정조건을 변화시킴으로써 상 분리된 패턴의 형태학적 변화를 관찰하였다. 그 결과 어닐링 온도는 마이크로 도메인 내의 측면 정렬 및 형태 모두에 영향을 미치며, 높은 온도에서 오랜 시간에 걸쳐 형성되는 것을 확인할 수 있었다. 트렌치 구조를 형성하는 단계로 PMMA 블록을 선택적으로 제거하였다. 첫 번째 공정으로 UVO를 진행하였다. UVO 노출 시간이 증가함에 따라 PMMA 뿐만 아니라 PS 도메인과 박막의 두께에도 영향을 미치는 것을 알 수 있었다. 마지막으로 아세트산 식각 공정을 진행하였다. 식각 공정 시간이 증가함에 따라 PS 도메인 크기는 감소하며 제거된 PMMA 영역의 크기는 증가하였다. 또한 일정 시간이 지나면 PS와 PMMA 도메인 크기가 더 이상 크게 변화하지 않는 포인트가 있음을 확인할 수 있었다. 원하는 박막의 두께에서 PMMA가 완전히 제거된 트렌치 패턴을 형성하기 위해서는 두 공정의 시간에 대한 면밀한 제어가 필요하다는 것을 알 수 있었다. 추가적으로, 본 연구에서 제안된 공정 조건을 바탕으로 금속 나노패턴을 제조하고 이를 반도체 소자 제조 공정인 BEOL 공정에서 발생될 수 있는 금속 트렌치 나노 구조의 협소해짐에 대한 근본적인 원인 분석을 위한 유한요소해석의 적용을 시현할 수 있는 기초 연구 자료가 제공될 것이다.

감사의 글: This work was supported by KITECH research fund (Grant No. EO190039) and Basic Science Research Program through the National Research Foundation of Korea (NRF) funded by the Ministry of Education (NRF-2018R1D1A1B07050876).

- 1. S. Ji, L. Wan, C.-C. Liu, and P. F. Nealey, Progr. Polym. Sci., 54, 76 (2016).

-

- 2. K. G. A. Tavakkoli, K. W. Gotrik, A. F. Hannon, A. Alexander-Katz, C. A. Ross, and K. K. Berggren, Science, 336, 1294 (2012).

-

- 3. H. M. Jin, H. M. Jin, S. H. Lee, J. Y. Kim, S.-W. Son, B. H. Kim, H. K. Lee, J. H. Mun, S. K. Cha, J. S. Kim, P. F. Nealey, K. J. Lee, and S. O. Kim, ACS Nano, 10, 3435 (2016).

-

- 4. R. Ruiz, J. K. Bosworth, and C. T. Black, Phys. Rev. B, 77, 054204 (2008).

-

- 5. H. Feng, X. Lu, W. Wang, N.-G. Kang, and J. W. Mays, Polymer, 9, 494 (2017).

-

- 6. M. Park, C. Harrision, R. A. Register, and D. H. Adamson, Science, 296, 1401 (1997).

-

- 7. S.-J. Jeong, H.-S. Moon, J. H Shin, B. H. Kim, D. O. Shin, J. Y. Kim, Y.-H. Lee, J. U. Kim, and S. O. Kim, Nano Lett., 10, 3500 (2010).

-

- 8. F. S. Bates and G. H. Fredrickson, Annu. Rev. Phys. Chem., 41, 527 (1990).

-

- 9. B. H. Mun, B. K. You, S. R. Yang, H. G. Yoo, J. M. Kim, W. I. Park, Y. Yin, M. Byun, Y. S. Jung, and K. J. Lee, ACS Nano, 9, 4120 (2015).

-

- 10. M. Perego, F. F. Lupi, M. Ceresoli, T. J. Giammaria, G. Seguini, E. Enrico, L. Boarino, D. Antonioli, V. Gianotti, K. Sparnacciand, and M. Laus, J. Mater. Chem. C, 2, 6655 (2014).

-

- 11. F. S. Bates and G. H. Fredrickson, Phys. Today, 52, 32 (1999).

-

- 12. K. S. Koo, H, Ahn, S.-W. Kim, D. Y. Ryu, and T. P. Russell, Soft Matter, 9, 9059 (2013).

-

- 13. M. Byun, W. Han, B. Li, X. Xin, and Z. Lin, Angew. Chem., Inter. Ed., 52, 1122 (2013).

-

- 14. C. H. Liu, A. Ramirez-Hernandez, E. N. Han, G. S. W. Craig, Y. Tada, H. Yoshida, H. Kang, S. Ji, and P. Gopalan, J. Am. Chem. Soc., 46, 1415 (2013).

-

- 15. S. Kim, C. M. Bates, A. Thio, J. D. Cushen, C. J. Ellison, C. G. Willson, and F. S. Bates, ACS Nano, 7, 9905 (2013).

-

- 16. R. A. Segalman, Mater. Sci. Eng. R, 48, 191 (2005).

-

- 17. T. P. Russell, G. Coulon, V. R. Deline, and D. C. Miller, Macromolecules, 22, 4600 (1992).

-

- 18. P. Mansky, Y. Liu, E. Huang, T. P. Russell, and C. Hawker, Science, 275, 1458 (1997).

-

- 19. C. K. Jung, H. M. Jin, J. H. Ahn, T. J. Park, H. G. Yoo, M. Koo, Y. K. Choi, S. O. Kim, and K. J. Lee, Small, 10, 337 (2014).

-

- 20. C. Cummins, T. Ghoshal, J. D. Holmes, and M. A. Morris Adv. Mater., 28, 5586 (2016).

-

- 21. K. A. Cavicchi, K. J. Berthiaume, and T. P. Russell, Polymer, 46, 11635 (2005).

-

- 22. Y. S. Jung and C. A. Ross, Adv. Mater., 21, 2540 (2009).

-

- 23. X. Cu, I. Gunkel, A. Hexemer, and T. P. Russell, ACS Nano, 49, 3373 (2016).

-

- 24. K. W. Gotrik, A. F. Hannon, J. G. Son, B. Keller, A. ALexander-Katz, and C. A. Ross, ACS Nano, 6, 8052 (2012).

-

- 25. V. Gianotti, D. Antonioli, K, Sparnacci, M. Laus, T. J. Giammaria, F. F. Lupi, G. Seguini, and M. Perego, Macromolecules, 46, 8224 (2013).

-

- 26. C. M. Bates, T. Seshimo, M. J. Mahjer, W. J. Durand, J. D. Cushen, L. M. Dean, G. Blachut, C. J. Ellison, and C. G. Willson, Science, 338, 775 (2012).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(4): 602-611

Published online Jul 25, 2019

- 10.7317/pk.2019.43.4.602

- Received on Mar 18, 2019

- Revised on Apr 23, 2019

- Accepted on May 5, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Dong-Hyun Kim†, and Myunghwan Byun*,†

-

Korea Institute of Industrial Technology (KITECH), Ulsan 44413, Korea

*Department of Materials Engineering, Keimyung University, Daegu 42601, Korea - E-mail: dhk@kitech.re.kr, myunghbyun@kmu.ac.kr

- ORCID:

0000-0001-9096-4329, 0000-0001-8331-2883

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.