- Crystallization-based Preparation Method of Polymer Systems for Temperature-responsive Control of Water Droplets

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84, Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- 물방울의 온도감응성 제어를 위한 고분자 시스템의 결정화 기반 제조법

중앙대학교 공과대학 화학신소재공학부

Water supply is needed for the applications of microfluidic systems, triboelectric generators, self-cleaning systems on specific surfaces, etc. Especially, in the cases of self-cleaning technology, the surfaces of super-hydrophobic property are mainly used for cleaning by rainwater. However, in a region where rain is not frequent, periodic cleaning is impossible. In this study, we implemented a rolling water droplets system in which a thermosensitive hydrogel and a super hydrophobic substrate are used together. Poly(N-isopropylacrylamide) hydrogel having a lower critical solution temperature at about 32 ℃ and a crystallization-based method of preparing a superhydrophobic substrate were used. The fabricated system was able to successfully generate droplets and water flow on the superhydrophobic substrate in response to repeated temperature changes. This rolling water droplet system is a new water flow system that responds to temperature changes and can be effectively applied to a variety of future technologies.

물의 공급은 특정 표면의 자가청소 시스템부터 미세 유체시스템, 마찰 발전기 등의 활용을 위해 필요하다. 자가청소 기술의 경우 주로 초소수성 표면을 구성하여 빗물에 의한 청소능력을 가지는데, 건조 기후에서는 주기적인 청소가 불가능하다. 본 연구에서는 온도감응성 하이드로젤과 초소수성 기판을 사용하는 롤링 물방울 시스템을 구현하였다. 32 ℃ 부근에서 하한 용액 임계 온도를 가지는 poly(N-isopropylacrylamide) 하이드로젤과 결정화방법을 통한 초소수성 기판의 제조법을 사용하였다. 이 시스템은 반복적인 온도변화에 반응하여 물방울을 생성시켜 초소수성 기판 위를 흐르도록 설계되었다. 본 롤링 물방울 시스템은 온도 변화에 반응하는 새로운 물 흐름 시스템으로써 미래 다양한 기술에 효과적으로 적용될 수 있다.

A rolling water droplet system, in which a thermosensitive hydrogel and a super hydrophobic substrate are used, was prepared using poly(N-isopropylacrylamide) hydrogel having a lower critical solution temperature at about 32 °C and a crystallization-based method of preparing a superhydrophobic substrate. This rolling water droplet system is a new water flow system that responds to temperature changes and can be effectively applied to a variety of future technologies.

Keywords: water flow, self-cleaning, superhydrophobic, hydrogel, poly(N-isopropylacrylamide)

이 논문은 2018 년도 Chung-Ang University Graduate Research Scholarship(CAU GRS)과 2014년도 미래창조과학부의 재원으로 한국연구재단 기초연구사업(Engineering Research Center 2014R1A5A1009799)의 지원을 받아 수행된 연구임.

지속적인 물의 공급은 특정 표면의 자가청소(self-cleaning) 시스템부터1-3 마이크로 유체시스템,4,5 마찰 발전기(triboelectric generator)6,7 등의 활용을 위해 필요하다. 특히 자가청소 기술의 경우, 다양한 산업의 에너지 효율을 유지시키기 위해 중요하다. 예를 들어 태양 전지판의3 경우 먼지, 때, 꽃가루 등의 전지판에 쌓인 미립자로 인해 변환 효율이 20% 정도 감소하며, 더러운 태양열 패널은 전력 용량을 최대 30% 까지 줄일 수 있다. 상업용 세제로 더러운 패널을 청소하는 것은 시간 소모적이고 비용이 많이 들며, 친환경적이지 못하고 태양 광 패널 프레임이 부식될 가능성이 있다. 이상적인 태양 전지판은 최대 효율을 유지하기 위해 몇 주에 한 번씩 청소해야 하며, 이는 대형 태양 전지판 어레이의 경우 특히 어렵다. 따라서 빗물에 의한 자기청소가 가능하도록 코팅을 이용하는데, 비가 적게 내리는 지역의 경우 주기적인 청소가 불가하다.8 이외에도 매우 건조한 표면의 청결 유지나 부식 방지를 위해서도 자가청소기술은 중요한 기술로 필요성이 대두되어왔다.9

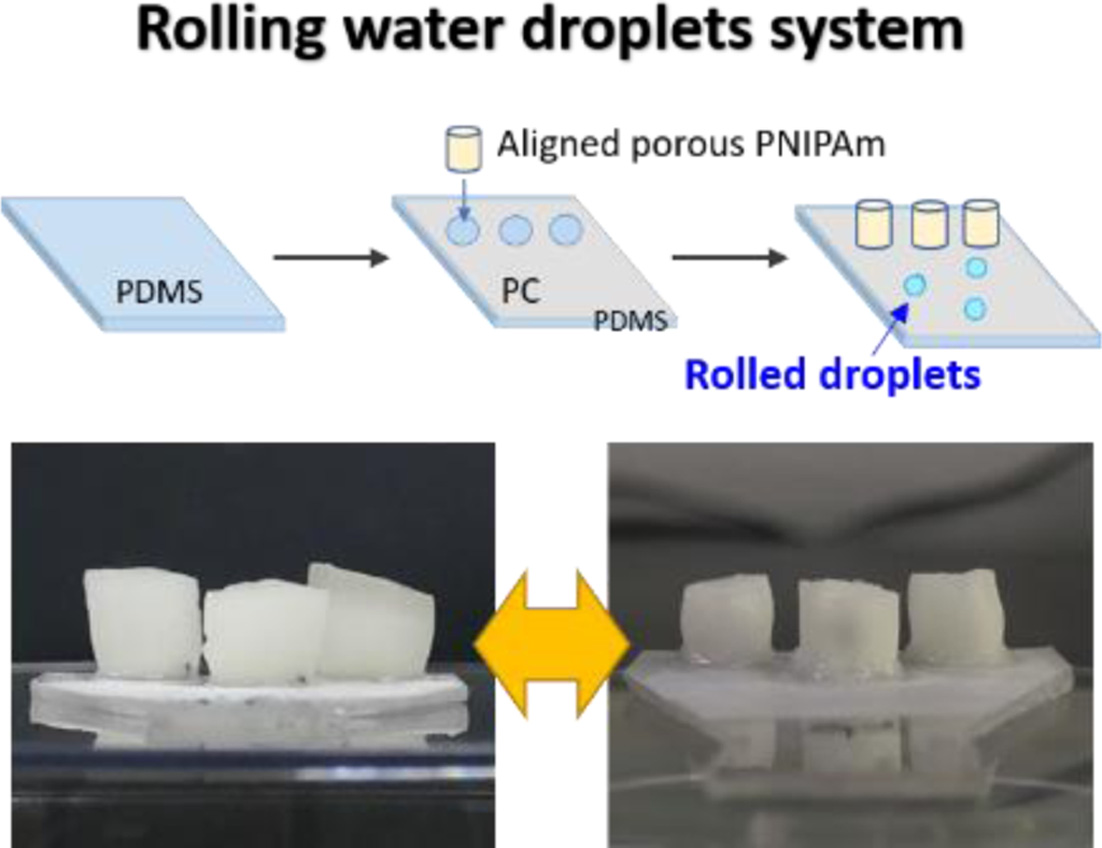

본 연구에서는 초소수성 기판에 주기적인 물 공급이 가능한 롤링 물방울 시스템을 마련하였다. 초소수성 기판은 고분자 표면에서의 용매의 결정 성장을 유도하여 다공성 표면을 얻어 마련하였다.10-17 이 방법은 간단하고 저렴하며, 결정화에 기반한 반복적으로 적용이 가능한 기법이다.18,19 그리고 초소수성 기판에 지속적으로 물을 공급해줄 수 있는 물질로 온도감응성 고분자 하이드로젤을 사용하였다. Poly(N-isopropylacryl-amide)(PNIPAm) 하이드로젤은 32 ℃ 부근에서 lower critical solution temperature(LCST)를 가지는 온도 감응성 고분자 하이드로젤이다.20-23 즉, LCST 이상의 온도 환경에서 소수성 상호작용에 의한 하이드로젤의 수축 및 물의 방출이 나타난다.24 따라서 온도 변화를 이용하면 주기적인 물방울 흐름을 초소수성 표면 위에 주는 것이 가능해진다. PNIPAm 하이드로젤을 폴리디메칠실록산(poly(dimethylsiloxane), PDMS)과 복합화하여 사용하였으며, 얻어진 복합재료의 LCST 거동을 확인하고, 온도 변화에 따라 성공적으로 물을 방출하는지 관찰하였다. 또한 제작한 다공성 표면의 초소수성을 확인하고, 방출된 물이 초소수성 기판위를 굴러 떨어지는 새로운 롤링 물방울 시스템 완성을 확인하였다.

시약. N-isopropylacrylamide(NIPAm, > 98.0%)는 TCI(도쿄, 일본)에서 구입하였다. N,N'-methylenebisacrylamide(MBA, 99%)는 Sigma-Aldrich(세인트루이스, 미국)에서 구입하였다. Irgacure2959는 BASF(루트비히스하펜, 독일)로부터 구입하였다. 증류수와 이소프로필알코올(isopropyl alcohol, 99.5%)은 Daejung(대전광역시, 대한민국)에서 구입하였다. Sylgard 184 A/B는 Dow Corning(미들랜드, 미시간주, 미국)에서 구입하였다. Polycarbonate(PC) 기판은 SPL Life Sciences(Petri dish 11060, 포천, 대한민국)에서 구입하였다. Dehydrated 1,4-dioxane은 Wako Chemicals(도쿄, 일본)로부터 구입하였다.

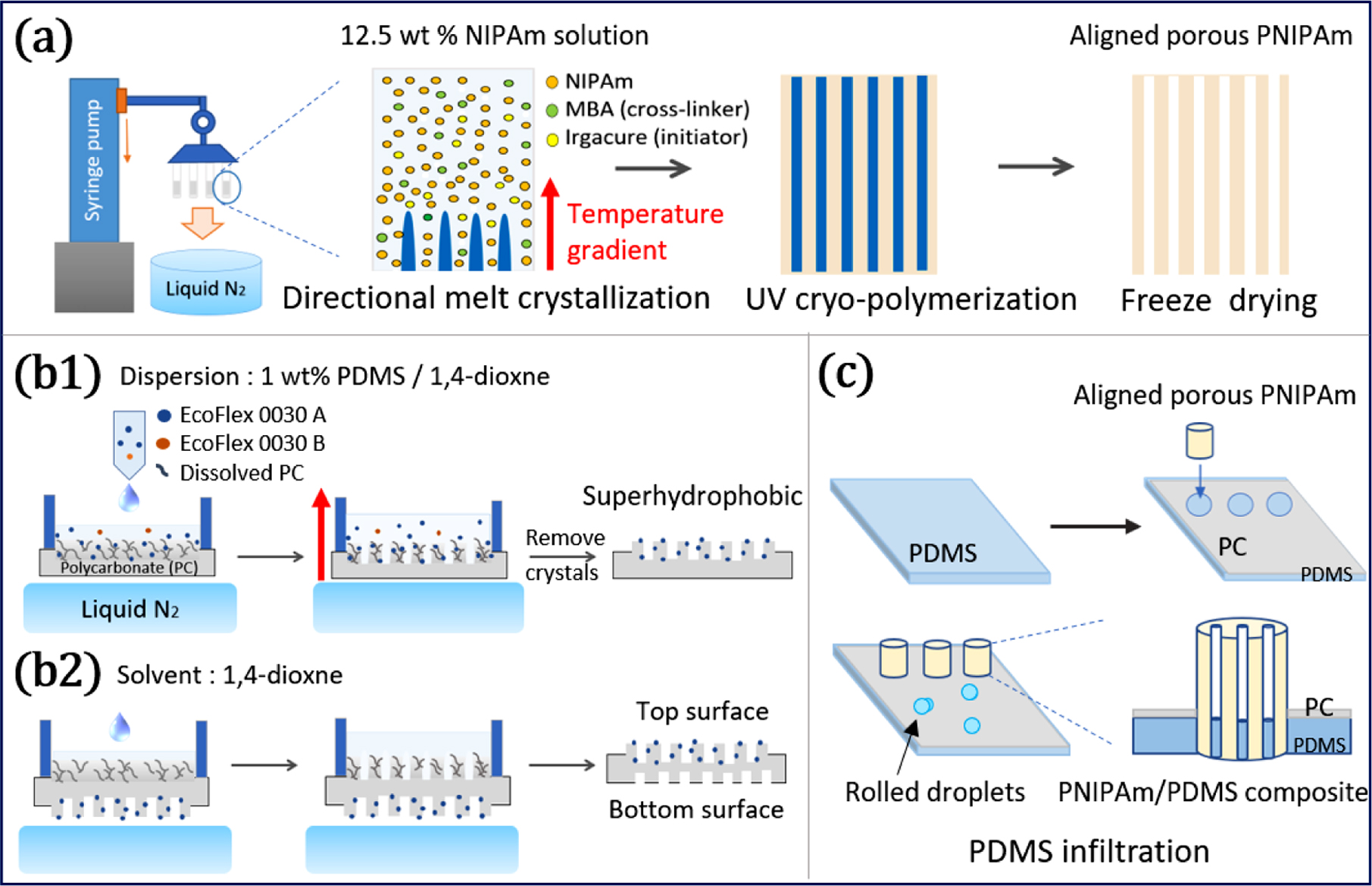

정렬된 다공성 PNIPAm의 제조. 단량체 NIPAm을 12.5 wt%의 농도가 되도록 상온에서 증류수를 이용하여 녹여주었다. 가교제인 MBA는 단량체의 1/50 g, 광개시제인 Irgacure2959는 단량체의 1/25 g만큼 넣어 상온에서 같이 녹여주었다. 준비된 NIPAm용액 0.69 mL를 직경 6 mm의 원통형 폴리에틸렌 튜브에 넣고, 액체질소 위에 위치시켰다(Figure 1(a)). 이때 원통형 튜브와 액체질소 표면 사이의 거리는 5 cm이었으며, 튜브는 시린지 펌프와 함께 설치되어 매분 2 mm씩 액체질소를 향해 수직 하강하였다.

NIPAm 용액이 완전히 결정화되면, 영하 20 ℃의 냉동고로 옮겨 면도날을 이용하여 3등분시키고, NIPAm의 윗면과 아랫면은 12시간, 기둥면은 3시간씩 UV 램프(365 nm, EN-180/FE, Spectronics, 미국)를 조사해주었다. UV 조사를 통해 가교가 완료되면, 동결건조기(-51 ℃, 20 Pa) (EYELA, FD-1000, 대한민국)를 통해 얼음 결정을 승화시키고 건조된 상태의 정렬된 다공성 PNIPAm을 얻었다.

양쪽 표면 다공성 PC 기판의 제조. (1) PC 기판의 초소수성을 가지는 다공성 윗면 제작(Figure 1(b1)); 직경 8 cm, 두께 0.5 mm의 원형 PC 기판에 실리콘 몰드(3 cm×4 cm ×3 mm)를 부착한 다음, 드와플라스크(dewar flask)에 액체질소를 가득 채웠다. 드와플라스크의 상부와 액체질소 표면의 높이 차이가 1 cm가 되었을 때, PC 기판을 드와플라스크 상부에 올려 놓았다. PC 기판이 20 ℃가 되었을 때, 1.35 mL의 분산용액을 부어주었다. 이때 분산용액은 1,4-dioxane에 EcoFlex 0030A를 1 wt%가 되도록 넣고 10분간 초음파 처리를 하여 분산시킨 다음, EcoFlex 0030B(EcoFlex 0030A의 1/10 g)를 넣어 1분간 초음파처리를 진행하여 준비되었다. PC 기판 표면에서 결정화된 용매는 이소프로필 알코올(-10 ℃, 2 L)에 넣어 18시간 동안 에칭을 통해 제거되었다. 용매결정이 제거된 PC 기판은 80 ℃ oven에서 8시간 동안 건조되었다.

(2) PC 기판의 다공성 아랫면 제작(Figure 1(b2)); (1)과정에서 건조가 끝난 뒤, 아랫면에 같은 크기의 사각 몰드를 부착한 다음 1.35 mL의 1,4-dioxane을 이용하여 동일하게 결정화를 진행하였다. PC 기판의 표면에서 결정화된 용매는 동결건조기를 통해 제거되었다.

PDMS 침투를 통한 롤링 물방울 시스템의 완성. Sylgard 184A와 Sylgard 184B를 10대 1의 무게비로 혼합하고 기포를 제거해준 뒤, 실리콘 몰드(3 cm×4 cm×2 mm)가 부착된 유리판 위에 부어주었다(Figure 1(c)). PC 기판에 직경 6 mm의 원형 구멍을 세 번 뚫은 다음, 분산 용액으로 처리한 표면이 윗면이 되도록 하여 다공성 PNIPAm을 꽂아 넣어 PDMS 위에 올려주었다. PDMS가 PNIPAm의 1/4 높이만큼 침투되면 유리 판을 130 ℃ 핫 플레이트에 올려 빠르게 PDMS를 가교시켰다. 이후 양 옆부분을 직각삼각형으로 잘라주어 필요없는 부분을 제거하고, 4 ℃ 증류수에 24시간 동안 넣어 평형 팽윤상태로 만들어 주었다.

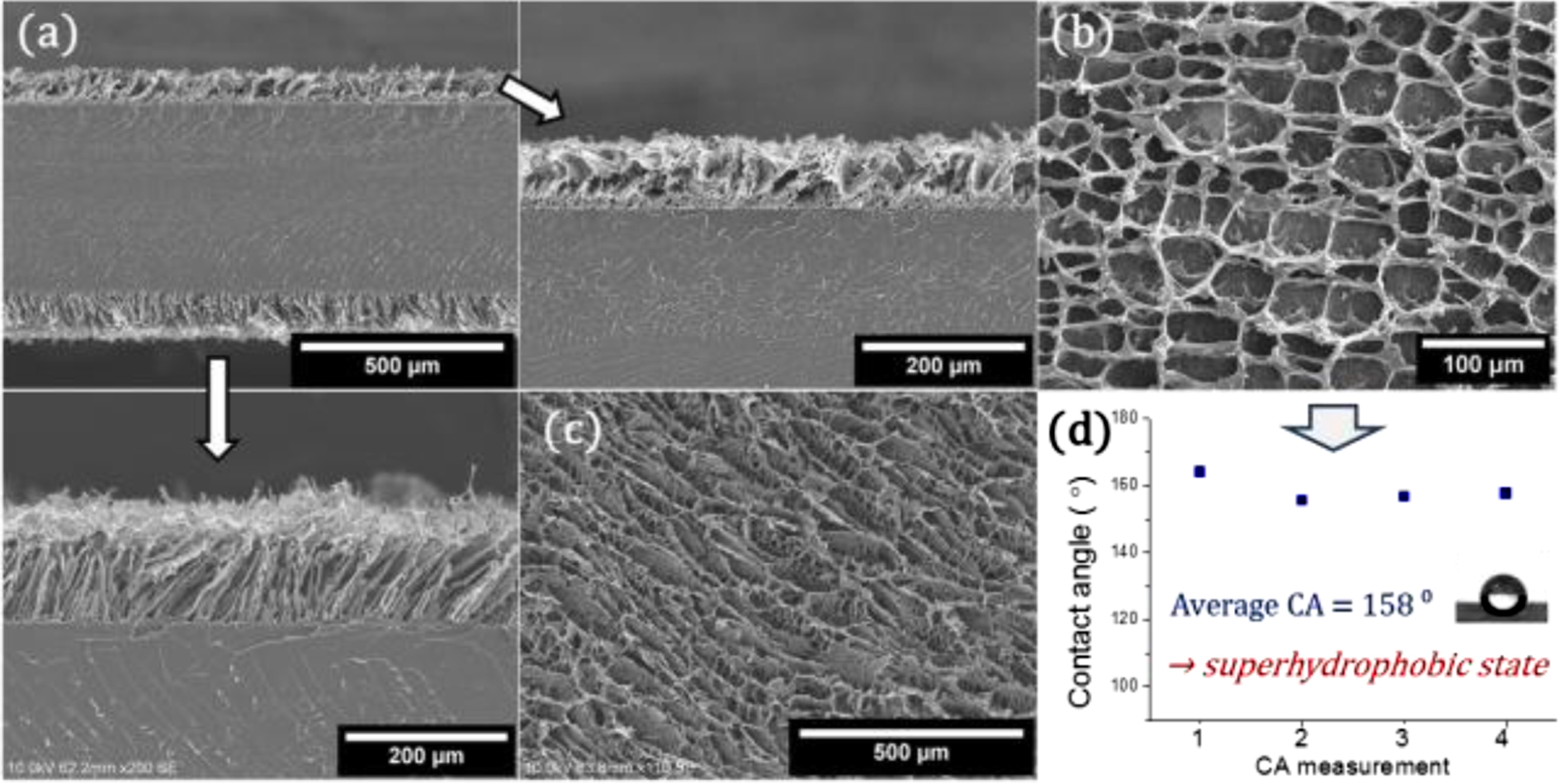

PNIPAm/PDMS 복합체와 양쪽 표면 다공성 PC 기판의 구조분석. PNIPAm/PDMS 복합체와 양쪽 표면 다공성 PC 기판의 구조 분석을 위해 주사 전자 현미경(SEM)(S-3400N, Hitachi, Japan)을 이용하였다. 10 nm/min 속도로 120초간 백금 코팅이 진행되었고, 20 kV조건 하에서 조사되었다. 단면 분석을 위해 건조된 상태의 정렬된 다공성 PNIPAm과 양쪽 표면 다공성 PC 기판은 액체질소에 30분 담근 뒤 cryofracture 과정을 거쳤다. PNIPAm/PDMS 복합체의 단면은 단면도를 이용하여 횡단면 방향으로 자른 뒤, 4 ℃ 증류수에서 48시간 팽창시킨 다음 동결건조를 통해 준비되었다. 에너지 분산 X선 분광법(EDX, EX-250, Horiba Energy, 일본)이 추가로 사용되었다.

PC 기판 접촉각 측정. 정적 접촉각 측정을 위해 양쪽 표면 다공성 PC 기판의 윗면에 물(8 µL)을 떨어뜨리고, 광학 현미경(Phoenix-450, Surface Electro Optics, 수원, 대한민국)을 사용하여 접촉각을 관찰하여 측정하였다.

평형 팽윤비 측정. PC 기판 없이 정렬된 다공성 PNIPAm에 1/4 높이만큼 PDMS를 침투시켜 PNIPAm/PDMS 복합체를 준비하였다. 이 복합체를 4 ℃ 증류수에 넣고 24시간 동안 보관하여 평형 팽윤상태를 만든 뒤 무게를 측정하였다. 이 후 10, 16, 22, 28, 34, 40, 46 ℃의 증류수에 순차적으로 옮겨가며 12시간씩 넣어둔 뒤 무게를 측정하였다. 평형 팽윤비(equilibrium swelling ratio, ESR)는 식 (1)을 이용해 계산하였다.

여기서, Ws는 팽윤된 상태의 하이드로겔 무게이고, Wd는 건조된 상태의 하이드로겔 무게이다.25

하이드로젤 수축 실험. 평형 팽윤상태로 만들어 둔 롤링 물방울 시스템을 뚜껑이 있는 사각 챔버(PC, 3×5×1 cm) 안에 넣은 뒤, IR 램프(intensity 3)(MANAGER-Q250, 예림엘엔아이, 대한민국)를 이용하여 10분간 열을 주었다. 이 때 사각 챔버와 IR 램프 사이의 거리는 25 cm이었으며, 챔버 안의 온도는 18에서 45 ℃까지 증가하였다. 챔버 안의 온도는 전자온도계(Center 306, Center, 대만)로 측정되었다. 온도가 증가함에 따라 하이드로겔의 수축이 시작되며, 하이드로젤로부터 방출된 물방울은 초소수성 PC 기판 위를 굴러 떨어진다. 굴러 떨어진 물방울은 챔버에 고이게 되고, 이를 회수하여 물방울 무게를 측정하였다. PNIPAm의 무게 변화는 하이드로젤의 수축 전 후의 무게 차이로 측정되었다.

|

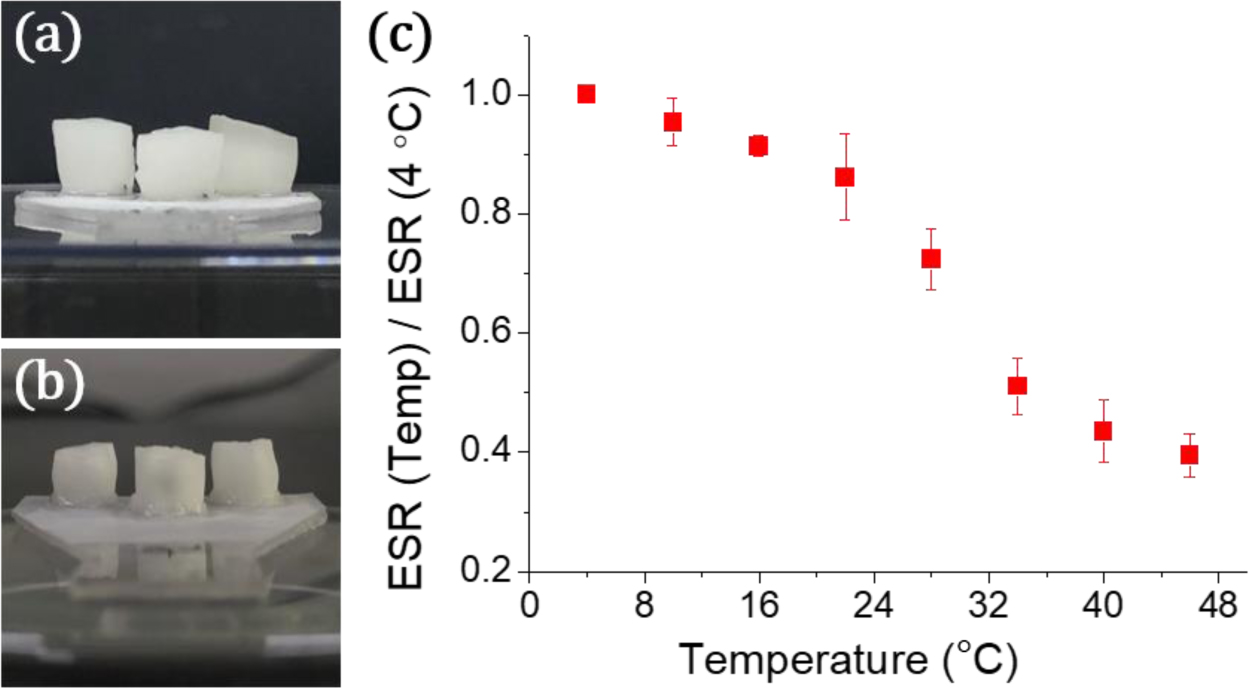

Figure 1 (a) Aligned porous PNIPAm hydrogels prepared by directional melt crystallization (DMC); (b) top (1) and bottom (2) porous surfaces of a PC substrate preared by DMC; (c) rolling water droplet system prepared by PDMS infiltration into PNIPAm. |

정렬된 기공을 가지는 PNIPAm/PDMS 복합체. 정렬된 기공은 Figure 1(a)의 실험과정을 통해 생성된다. 방향성 용융 결정화(directional melt crystallization) 방법으로 단량체 수용액을 얼리면, 용매 결정은 온도구배를 따라 성장하여 연속 결정상을 형성한다.17, 26-28 단량체와 가교제, 개시제로 구성되어 있는 용질들은 결정화에 따라 물과 분리되어 용매결정 사이에 위치하여, 소량의 물과 함께 cryoconcentrate 상을 형성하게 되며, 이는 이후 UV 저온 중합과정을 거쳐 중합체가 된다. 이후 동결 건조 과정을 통해 용매결정을 승화를 통해 제거하면, 정렬된 기공을 얻게 된다.

Figures 2(a)와 2(b)는 정렬된 다공성 PNIPAm의 단면과 윗면을 보여준다. 용매 결정이 존재하던 자리에 정렬된 기공이 도입되었으며, 원통형의 윗면 끝까지 이어져 일정한 패턴으로 존재함을 확인할 수 있다. 또한 이러한 정렬된 기공은 연속성을 가지고 있어 PDMS 침투 과정을 용이하게 한다. 연속성은 결정화 과정이 이미 형성된 결정표면에서 이차 핵생성을 선호하는 현상에서 기인한다. Figure 1(c) 과정에서 액체상태의 PDMS 단량체는 수월하게 PNIPAm 사이의 기공으로 침투되며, 빠른 경화 과정을 통해 PNIPAm의 하단으로부터 1/4 높이만큼 채워지게 된다. Figures 2(c)와 2(d)를 통해 기공이 있던 자리에 PDMS가 존재함을 확인할 수 있다. 특히 PDMS의 실리콘 원소의 분석을 통해 PDMS 상의 모양과 존재를 확인할 수 있다. 처음 결정상이 연속성을 가지고 형성되어 이후 기공과 복합재료의 내부구조 역시 연속성을 가지고 있어, 결과적으로 본 제조 방법을 통해 3차원 공-연속성 복합재료를 손쉽게 얻어낼 수 있다.13

초소수성 표면을 가지는 양쪽 표면 다공성 PC 기판. PC기판의 양쪽 표면 기공은 Figure 1(b)의 실험과정을 통해 생성된다. 준비된 PC 기판에 1,4-dioxane/PDMS 분산용액을 떨어뜨리면, PC가 1,4-dioxane에 용해되면서 PC 기판과 분산용액 사이에 얇은 고분자 용액층이 형성된다. 이 용액층에 서 방향성 용융 결정화 방법을 적용시키면, 용매 결정은 온도구배를 따라 성장하고, 용해된 PC와 PDMS 분자들은 용매 결정 사이에 cryoconcentrate 상으로 존재하게 된다. 이후 용매 결정을 제거하면 다공성 표면이 생성된다. 분산용액을 사용한 윗면은 PDMS 입자가 착상한 다공성 표면을 가지고(Figure 3(b)), 순수 용매를 사용한 아랫면도 다공성 표면을 가지게 된다(Figure 3(c)).

윗면과 아랫면의 다공성 표면 깊이와 표면 패턴의 차이는 사용한 용액이 달라서 생성된 것으로 보인다. 특히 사용한 두 용액의 용해도가 다른데, 분산용액보다 순수용액에서 PC의 용해도가 더 높기 때문에, 아랫면 고분자 용액층이 더 깊이 형성되어 더 깊은 다공성 표면을 생성하게 된다. PC 기판 윗면은 정적 접촉각 측정을 통하여 평균 값이 158o인 초소수성임을 확인하였다.29-31 초소수성 표면은 Figure 1(c) 과정을 거쳐 만들어진 롤링 물방울 시스템에서 물방울이 지속적으로 굴러 떨어질 수 있는 표면을 마련해준다.

PNIPAm/PDMS 복합체의 온도감응성 거동. Figure 4는 만들어진 롤링 물방울 시스템의 온도감응성 거동을 보여준다. PNIPAm 하이드로젤은 32 ℃에서 LCST를 가진다. 즉, 32 ℃ 이하의 온도에서는 친수성기와 물 분자 사이의 수소결합이 형성되면서 물을 흡수하여 팽창하고, 32 ℃ 이상의 온도에서는 소수성 상호작용으로 인해 PNIPAm이 수축하고, 물이 방출된다. Figure 4(c)는 PNIPAm/PDMS 복합체의 온도에 따른 평형 팽윤도를 보여준다. 32 ℃ 부근에서 가장 큰 기울기를 가지며 팽윤도가 감소하여 PNIPAm/PDMS 복합체가 PNIPAm의 LCST 거동과 유사한 LCST 거동을 가짐을 알 수 있다. Figure 4(a)는 PNIPAm이 4 ℃ 증류수에 의해 물을 머금어 팽창한 상태를 보여주고, Figure 4(b)는 IR 램프를 이용하여 4에서 45 ℃로 점진적인 온도 상승 변화를 주어 PNIPAm에서 물이 방출되고, 수축한 상태를 보여준다.

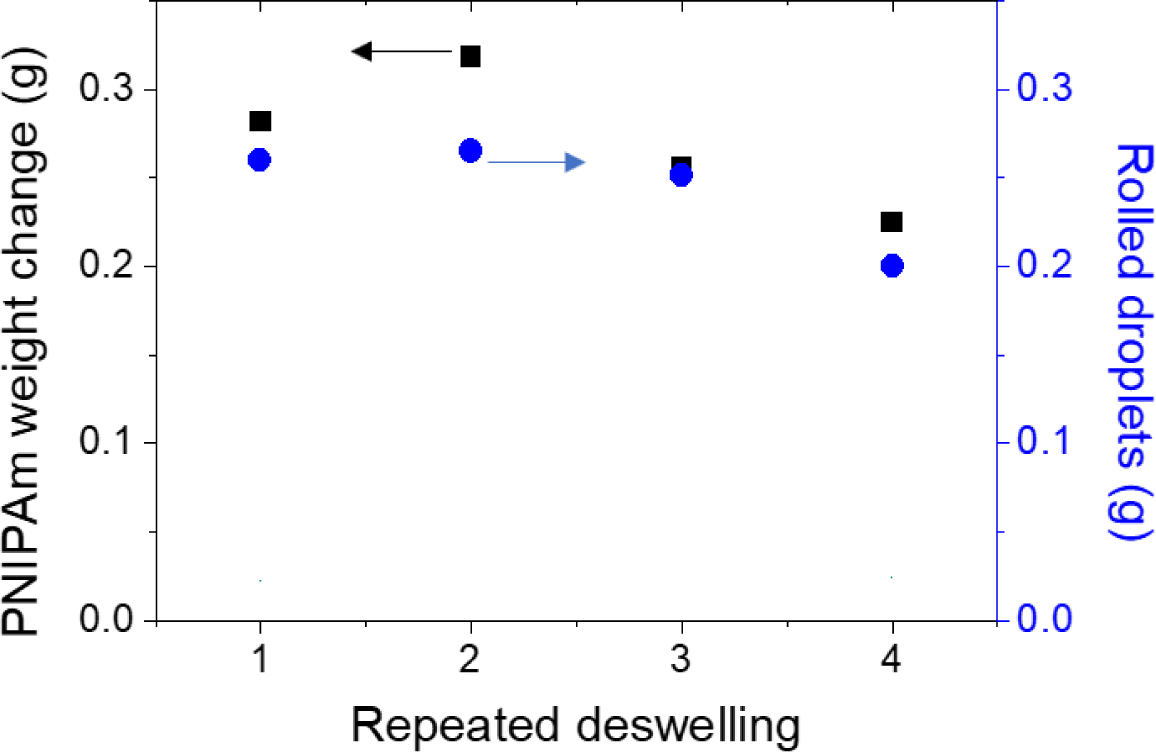

롤링 물방울 시스템의 물 흐름 관찰. 롤링 물방울 시스템으로부터의 물 흐름은 하이드로젤 수축실험에서 관찰할 수 있다. 4 ℃ 증류수에서 평형 팽윤 상태를 만들어 둔 롤링 물방울 시스템을 PC 사각 챔버에 넣고 30º 기울인 뒤, IR 램프를 이용하여 열을 주면, 챔버 내부의 온도가 점진적으로 증가한다. 이 때, 챔버 안의 온도가 PNIPAm의 LCST인 32 ℃에 가까워지면, PNIPAm 표면에 물방울이 맺히기 시작하여 일정 양 이상 모여들면 PNIPAm 하이드로젤로부터 물이 방출된다. 방출된 물방울은 PC 기판의 초소수성 표면 위로 떨어져 굴러 내린다. Figure 5는 PNIPAm 하이드로젤의 4 ℃ 평형 팽윤 상태의 무게와 수축실험 직후의 무게 변화 대비 실제 초소수성 기판 위를 굴러 떨어진 물방울의 양을 보여준다. 네 번의 반복 실험 결과 PNIPAm의 무게 변화 대비 평균적으로 85% 이상의 물이 성공적으로 초소수성 기판 위를 굴러 떨어졌음을 확인할 수 있다.

형성된 물방울들은 실질적으로 중력에 의해 쉽게 이동시킬 수 있는 상태로 다양한 용도로 이동시킬 수 있고, 특히 PNIPAm과 분리되었음으로 온도가 낮아졌을 때 하이드로젤 상으로 되돌아가지 않으며, triboelectrification 등에 활용이 가능할 것으로 판단된다. 물방울에 의한 자가 청소(self-cleaning) 능력을 부여해 줄 수도 있다. 초소수성 기판의 경우 자가 청소 능력을 가지고 있어 빗물 등에 의해 이러한 능력을 확인할 수 있는데, 빗물이 공급될 수 없는 응용의 경우 본 소재 시스템을 이용하여 효과적으로 물방울을 공급하여 표면 세척을 진행할 수 있을 것이다.

|

Figure 3 (a) Cross-sectional SEM image of a PC substrate. SEM images of the cross-section: (b) top; (c) bottom surfaces of the PC substrate; (d) water contact angles (CA) of top surfaces of the PC substrate. |

|

Figure 4 Digital camera pictures of rolling water droplet system after (a) swelling at 4 ℃; (b) deswelling and droplet rolling by a temperature rise from 4 to 40 ℃; (c) equilibrium swelling ratio (ESR) of PNIPAm/PDMS composites. |

|

Figure 5 Water droplet rolling data of PNIPAm/PDMS composites upon repeated temperature rises from 4 to 40 ℃. |

본 실험에서는 방향성 용융 결정화를 통해 성공적으로 정렬된 다공성의 PNIPAm을 얻고, 일정 하단 부분에만 침투된 PDMS와 초소수성 표면을 가지는 PC 기판을 사용하여 롤링 물방울 시스템을 완성하였다. PNIPAm/PDMS 복합체는 PNIPAm 하이드로젤의 LCST 거동을 가지며, LCST 이상의 온도 환경인 사각 챔버 안에서 물방울을 방출해낸다. 이 때 방출된 물방울은 PC 기판의 초소수성 표면 위를 굴러 떨어지면서, 온도 변화에 따라 물방울이 흐르는 새로운 물 흐름 시스템을 완성하였다.

- 1. R. Blossey, Nature Mater., 2, 301 (2003).

-

- 2. R. Fürstner, W. Barthlott, C. Neinhuis, and P. Walzel, Langmuir, 21, 956 (2005).

-

- 3. J. Zhu, C.-M. Hsu, Z. Yu, S. Fan, and Y. Cui, Nano Lett., 10, 1979 (2009).

-

- 4. T. Shay, M. D. Dickey, and O. D. Velev, Lab Chip, 17, 710 (2017).

-

- 5. M. Joanicot and A. Ajdari, Science, 309, 887 (2005).

-

- 6. F.-R. Fan, Z.-Q. Tian, and Z. L. Wang, Nano Energy, 1, 328 (2012).

-

- 7. G. Zhu, C. Pan, W. Uo, C.-Y. Chen, Y. Zhou, R. Yu, and Z. L. Wang, Nano Lett., 12, 4960 (2012).

-

- 8. Y.-B. Park, H. Im, M. Im, and Y.-K. Choi, J. Mater. Chem., 21, 633 (2011).

-

- 9. S. Zheng, C. Li, Q. Fu, W. Hu, T. Xiang, Q. Wang, M. Du, X. Liu, and Z. Chen, Mater. Design, 93, 261 (2016).

-

- 10. B. S. Kim and J. Lee, Chem. Eng. J., 301, 158 (2016).

-

- 11. S. Kang, T.-H. Kang, B. S. Kim, J. Oh, S. Park, I. S. Choi, J. Lee, and J. G. Son, Composites Part B, 162, 580 (2019).

-

- 12. S. An, B. S. Kim, and J. Lee, J. Ind. Eng. Chem., 33, 362 (2016).

-

- 13. J. Kim, Y. Cho, S. Kim, and J. Lee, ACS Macro Lett., 6, 1119 (2017).

-

- 14. S. An, H. J. Kim, S. Chi, and J. Lee, Macromol. Rapid Commun., 39, 1800106 (2018).

-

- 15. H. Lee and J. Lee, J. Ind. Eng. Chem., 21, 1183 (2015).

-

- 16. H. J. Kim, S. An, and J. Lee, Cryst. Growth Des., 17, 2600 (2017).

-

- 17. Y. Cho and J. Lee, J. Ind. Eng. Chem., 60, 498 (2018).

-

- 18. B. S. Kim, H. J. Kim, S. An, S. Chi, J. Kim, and J. Lee, J. Cryst. Growth, 469, 184 (2017).

- 19. K. Halake, S. Bae, J. Lee, Y. Cho, H. Jo, J. Heo, K. Park, H. Kim, H. Ju, Y. Kim, A. Hasani, T. D. Pham, J. Choi, S. Hong, S. Choi, and J. Lee, Macromol. Res., 27, 109 (2019).

-

- 20. B. Yang, D. Xu, X. Wu, Z. Li, L. Lei, and X. Zhang, J. Ind. Eng. Chem., 25, 67 (2015).

-

- 21. C. Boutris, E. Chatzi, and C. Kiparissides, Polymer, 38, 2567 (1997).

-

- 22. K. S. Halake and J. Lee, Carbohydr. Polym., 105, 184 (2014).

-

- 23. K. Halake, M. Birajdar, B. S. Kim, H. Bae, C. Lee, Y. J. Kim, S. Kim, H. J. Kim, S. Ahn, and S. Y. An, J. Ind. Eng. Chem., 20, 3913 (2014).

-

- 24. S. Lee, H. J. Kim, S. H. Chang, and J. Lee, Soft Matter, 9, 472 (2013).

-

- 25. G. Kim, H. J. Kim, and H. Noh, Macromol. Res., 26, 278 (2018).

-

- 26. M. K. Lee, N.-O. Chung, and J. Lee, Polymer, 51, 6258 (2010).

-

- 27. H. Bai, A. Polini, B. Delattre, and A. P. Tomsia, Chem. Mater., 25, 4551 (2013).

-

- 28. H. Zhang, I. Hussain, M. Brust, M. F. Butler, S. P. Rannard, and A. I. Cooper, Nature Mater., 4, 787 (2005).

-

- 29. X. Huang, B. Li, X. Song, L. Wang, Y. Shi, M. Hu, J. Gao, and H. Xue, J. Ind. Eng. Chem., 70, 243 (2019).

-

- 30. G. McHale, N. Shirtcliffe, and M. Newton, Langmuir, 20, 10146 (2004).

-

- 31. A. Lafuma and D. Quéré, Nature Mater., 2, 457 (2003).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(4): 646-651

Published online Jul 25, 2019

- 10.7317/pk.2019.43.4.646

- Received on Apr 4, 2019

- Revised on Apr 18, 2019

- Accepted on May 13, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Jonghwi Lee

-

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84, Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- E-mail: leexx303@gmail.com

- ORCID:

0000-0003-2336-8695

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.