- Improvement of Heat Transfer Properties Using Acrylate Copolymers as Thermal Interface Materials

Department of Industrial Chemistry, College of Engineering, Chungnam National University, 99 Daehak-ro, Yuseong-gu, Daejeon 34134, Korea

- 아크릴레이트 공중합체 기반 열 계면 소재의 열전달 물성 향상

충남대학교 공과대학 공업화학과

Acrylate copolymers were synthesized using various compositions of acrylate monomers and their suitability as thermal interface material was investigated with regard to oil-soluble and water-soluble characteristics. Acrylate copolymers, which were prepared as coating layer with uniform thickness, were investigated in terms of heat releasing properties such as heat transfer temperature, contact angle, adhesion force, reflectivity, and hardness. The oil soluble copolymers containing t-butyl methacrylate (t-BMA) showed poor heat transfer properties in spite of higher hardness and contact angle. On the other hand, water soluble copolymers showed excellent heat transfer properties. Among water soluble copolymers, poly(MAA-co-BMA-co-lauryl methacrylate (LMA)-co-HEMA) synthesized with methyl methacrylate (MMA) content of 7.5% and 2-hydroxyethyl methacrylate (HEMA) content of 32.5% showed not only the best heat transfer properties but also excellent physical properties such as high contact angle and low Tg for self-spreading on hydrophobic aluminum substrate surface (contact angle 85.3º) resulting in both efficient removal of void at interface between aluminum and thermal interface material and wide applicability on various surface shapes.

다양한 아크릴레이트 단량체 조성으로 아크릴레이트계 공중합체를 합성하였으며 친유성 또는 친수성 특성에 따른 열 계면 소재로서의 적합성을 조사하였다. 아크릴레이트 공중합체들을 균일한 두께의 코팅층으로 제조하여 열전달 온도, 접촉각, 점착력, 반사율, 유연성 및 경도 등의 열 방출 특성에 관련된 물성의 변화를 조사하였다. t-butyl methacrylate(t-BMA)를 함유한 유용성 공중합체는 다른 공중합체들보다 높은 경도 및 접촉각을 나타냈지만 열전달 효과는 낮게 나타났다. 반면, 수용성 공중합체들은 대체적으로 우수한 열전달 효과를 나타내었다. Methyl methacrylate (MMA) 함량 7.5%와 2-hydroxyethyl methacrylate(HEMA) 함량 32.5%의 조성비로 합성된 poly(MAA-co-BMA-co-lauryl methacrylate(LMA)-co-HEMA)가 가장 우수한 열전달 효과를 나타내었다. 또한 이러한 수용성 공중합체를 열 계면 소재로 사용했을 때 높은 접촉각과 낮은 Tg에 의해 소수성 알루미늄 접착 표면(접촉각 85.3º)에서의 젖음 특성이 우수하여 알루미늄 표면과 열 계면 소재 표면 사이의 공극을 대부분 제거할 뿐만 아니라 다양한 표면 형상에도 적용하기 적합한 특성을 나타내었다.

Poly(MAA-co-BMA-co-LMA-co-HEMA) synthesized with MAA content of 7.5% and HEMA content of 32.5% showed not only the best heat transfer properties but also excellent physical properties such as high contact angle and low Tg for self-spreading on hydrophobic aluminum substrate surface resulting in wide applicability on various surface shapes.

Keywords: thermal interface material, heat transfer, oil soluble acrylate copolymers, water soluble acrylate copolymers

최근 자동차, 전기, 전자 분야 등에서 사용되고 있는 전자 기기는 경량화, 박형화, 소형화, 다기능화가 추구되고 있다. 이러한 전자 소자가 고집적화될수록 더욱 많은 열이 발생하는데, 이러한 방출열은 소자의 기능을 저하시킬 뿐만 아니라 주변 소자의 오작동, 기판 열화 등의 원인이 되고 있어 방출열을 제어하는 기술에 대해 많은 관심과 연구가 이루어지고 있다.1-3

물성과 방열이 우수한 열 계면 소재로 사용되기 위해서는 열 저항을 최소화하여 높은 열전달 효과가 나타나야 한다. 두 개의 고체 표면이 서로 접촉할 때 각각 거친 표면과의 접착력, 젖음성을 향상시킬 수 있도록 낮은 Tg와 소수성을 가지는 높은 접촉각의 고분자를 사용하는 것이 열 계면 소재로 매우 효과적이다.4 이러한 물성이 필요한 이유는 접촉 계면에서의 공극 형성 가능성을 효과적으로 감소시키기 때문이다.5

높은 열전달 효과를 가지는 열 계면 소재는 열이 전달되는 수직 방향으로 소재간 계면에서의 뛰어난 접착성을 보여야 하기에 기본적으로 점착제로서의 특징을 가져야 한다. 이러한 점착제용 고분자 구조로 최근 가장 주목을 받고 있는 것은 아크릴산을 주성분으로 한 아크릴계 공중합체이다.6 아크릴계 공중합체는 다양한 조성의 단량체들을 사용하여 용도에 적합하도록 물성을 조절할 수 있는 장점이 있고 고무계와 실리콘계가 가지지 못한 내후성, 내유성이 우수하다.

본 연구에서는 아크릴레이트 단량체들을 다양한 조성비로 구성하여 아크릴레이트계 공중합체를 합성하였으며 이들의 친유성 또는 친수성의 특성에 따른 열 계면 소재로서의 적합성을 열전달 효과, 가공성 및 물성의 측면에서 조사하였다. 합성된 아크릴레이트계 공중합체들을 균일한 두께의 코팅층으로 제조하여 열전달 온도, 접촉각, 점착력, 반사율, 유연성 및 경도 등의 열 방출 특성에 관련된 물성의 변화를 조사하였고 이를 바탕으로 우수한 열 계면 소재 아크릴레이트계 공중합체 구조에 적합한 최적의 단량체 조성비를 도출하고자 하였다.

실험 재료. 본 연구에서 아크릴레이트계 공중합체 합성에 사용되는 아크릴 단량체로는 stearyl methacrylate(SMA, 미원상사), acrylic acid(AA, LG화학), methyl methacrylate(MMA, LG MMA), t-butyl methacrylate(t-BMA, BASF), n-butyl methacrylate(n-BMA, LG MMA), n-butyl acrylate(BA, LG화학), lauryl methacrylate(LMA, BASF), hexadecyl meth-acrylate(HDMA, Sigma-Aldrich), 2-hydroxyethyl methacrylate (HEMA, Sigma-Aldrich) 및 methacrylic acid(MAA, Sigma-Aldrich) 중에서 선택적으로 선정하여 사용하였다. 중합반응 개시를 위한 열 개시제는 benzoyl peroxide(BPO, 한솔케미칼)를 사용하였고 중합 용매로는 dicaprylyl carbonate(dioctylester, BASF) 및 무수 에탄올(한국 알콜)을 사용하였다.

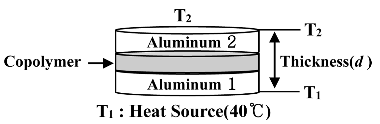

열 계면 소재 합성. 유용성 아크릴레이트 공중합체 합성: 다양한 아크릴계 단량체들을 포함하는 유용성 아크릴레이트 공중합체(OSP)는 용액 중합으로 합성하였다. 2 L 반응기에 dicaprylyl carbonate 300 g을 투입한 후, 질소 분위기 하에서 82~90 ℃로 승온하였다. 이어서 선정된 아크릴계 단량체들을 반응기에 투입하였다. BPO 2.6 wt% 농도의 dicaprylyl carbonate 용액 100 g을 3~4시간에 걸쳐 연속적으로 반응기에 적하하였다. 이와 별도로 pre-mixing 용기에 추가로 BPO 0.3 wt% 농도의 dicaprylyl carbonate 용액 50 g을 중합 반응의 전환율을 높이기 위해 반응기에 1~3시간 동안 적하하였다. BPO 용액 투입이 모두 완결된 이후 반응기를 82~90 ℃로 유지하면서 추가로 2시간 동안 반응물을 교반하였다.7 합성된 공중합체를 중화하기 위해서 일단 반응기 내부 온도를 약 40 ℃이하로 냉각하였다. 2-amino-2-methyl-1-propanol 33.8 g을 pre-mixing 용기에서 dicaprylyl carbonate 50 g에 용해한 후 이를 반응기에 투입하고 교반하였다. Figure 1에는 poly(AA-co-MMA-co-SMA-co-t-BMA)형으로 구성된 유용성 아크릴레이트 공중합체의 구조식을 나타내었다.

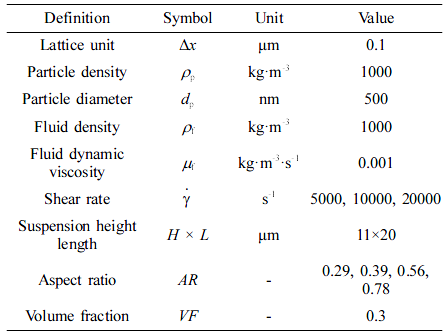

이와 같이 제조된 공중합체는 화학구조를 살펴보기 위하여 FTIR(Theromo Nicolet Inc., USA)을 사용하여 분석하였으며 유리 전이 온도(Tg)는 DMA(SS6100, Seiko Exstar, Japan)를 이용하여 상온에서 240 ℃ 까지 10 ℃/min 속도로 승온시키면서 10 Hz의 조건에서 측정하였다.8 Table 1에 열 계면 소재로 적용될 유용성 아크릴레이트 공중합체 합성에 사용된 단량체 조성비를 나타내었다.

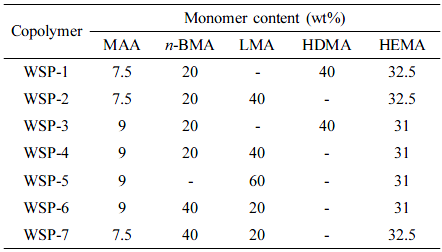

수용성 아크릴레이트 공중합체 합성: 다양한 아크릴계 단량체들을 포함하는 수용성 아크릴레이트 공중합체(WSP)는 용액 중합으로 합성하였다. 에탄올 131 g을 2 L 반응기에 투입한 후, 질소 분위기 하에서 82~90 ℃로 승온하였다. 이어서 BPO 0.3 wt% 농도의 에탄올 용액 58 g을 반응기에 투입하였다. Pre-mixing 용기에서 충분히 교반시킨 다양한 아크릴계 단량체들을 반응기에 3시간 동안 적하하면서 중합반응을 진행하였다. 추가로 BPO 0.6 wt% 농도의 에탄올 용액 116 g을 1시간 동안 반응기에 적하하였다. BPO 투입이 완료된 후 반응기를 82~90 ℃로 유지하면서 추가로 1시간 동안 반응물을 교반하였다.9,10 중합반응의 전환율을 높이기 위해서 BPO 2 wt% 농도의 에탄올 용액 58 g을 반응기에 투입하여 동일온도 조건에서 2시간 동안 교반하였다. 합성된 공중합체를 중화하기 위해서 일단 반응기 내부 온도를 약 40 ℃ 이하로 냉각하였다. 이어서, 수산화칼륨 8.7 wt% 농도의 에탄올 용액 217 g을 반응기에 투입하고 충분한 교반을 통하여 공중합체를 중화시켰다. 이와 같이 제조된 중합체에 대해 유용성 아크릴레이트 공중합체와 같은 방법으로 FTIR 및 DMA 분석을 하였다.11 다양한 수용성 poly(MAA-co-LMA-co-BMA-co-HEMA)형 공중합체 합성에 사용된 단량체 조성비를 Table 2에 나타내었다.

열 계면 소재 물성 측정. 유용성 아크릴레이트 공중합체 필름 제조: 유용성 아크릴레이트계 공중합체를 dicaprylyl carbonate에 용해하여 고형분 30 wt%의 용액을 제조하였다. 수평한 바닥 위에 평평한 알루미늄(Al) 슬러그(Ф5 cm)를 올려놓고 유용성 아크릴레이트계 공중합체 용액을 적하시켜 표면에서 자체 확산시켰다. 이것을 120 ℃, 4시간 동안 방치하여 용제를 증발시킨 다음 두께가 30 µm될 때까지 용액 적하와 건조를 반복하였다. 이때 코팅층의 두께는 디지털 캘리퍼(Mitutoyo, Japan)로 측정하였다.

수용성 아크릴레이트 공중합체 필름 제조: 수용성 아크릴레이트계 공중합체를 에탄올에 용해하여 고형분 30 wt%의 용액을 제조하였다. 필름의 제조 방법은 유용성 아크릴레이트계 공중합체 필름을 만드는 방법과 동일하지만 용제의 건조 시간은 25 ℃에서 24시간 동안 방치하여 증발시키는 방법을 적용하였다.

경도 및 점착력 측정: Atomic force microscope(AFM, Park Systems XE-100)의 기본 기능을 이용하여 공중합체들의 경도 및 nanoindentation 원리를 적용한 점착력을 측정하였다. 점착력의 단위는 tip을 열 계면 소재에 1 µm 입사한 후 수직으로 상승시킬 때 받는 힘을 접촉 면적으로 나누어 mJ/m2로 표시하였다.12 Cantilever는 NSC36C Cr-Au(Mikromasch, Germany)를 사용하였는데, spring constant는 0.60 N/m이며 tip 반지름은 35 nm로 경도 측정에 적합한 조건을 갖추도록 하여 측정하였다.13 표면의 경도 및 점착력은 force/distance mode를 통해서 20×20 μm2 영역의 총 3군데를 측정하였는데, 각 영역마다 10군데를 측정하여 평균값을 산출하였다. 측정의 정확도를 위해서 다른 영역을 측정할 때는 tip을 새것으로 교체하였다. 샘플 내부에 tip을 입사시킨 거리는 1 μm이었고, tip과 샘플 표면 사이 상호작용으로 발생되는 점착력은 tip을 0.3 μm/s 속도로 수직으로 3 μm로 만큼 충분히 상승시켜 측정하였다.

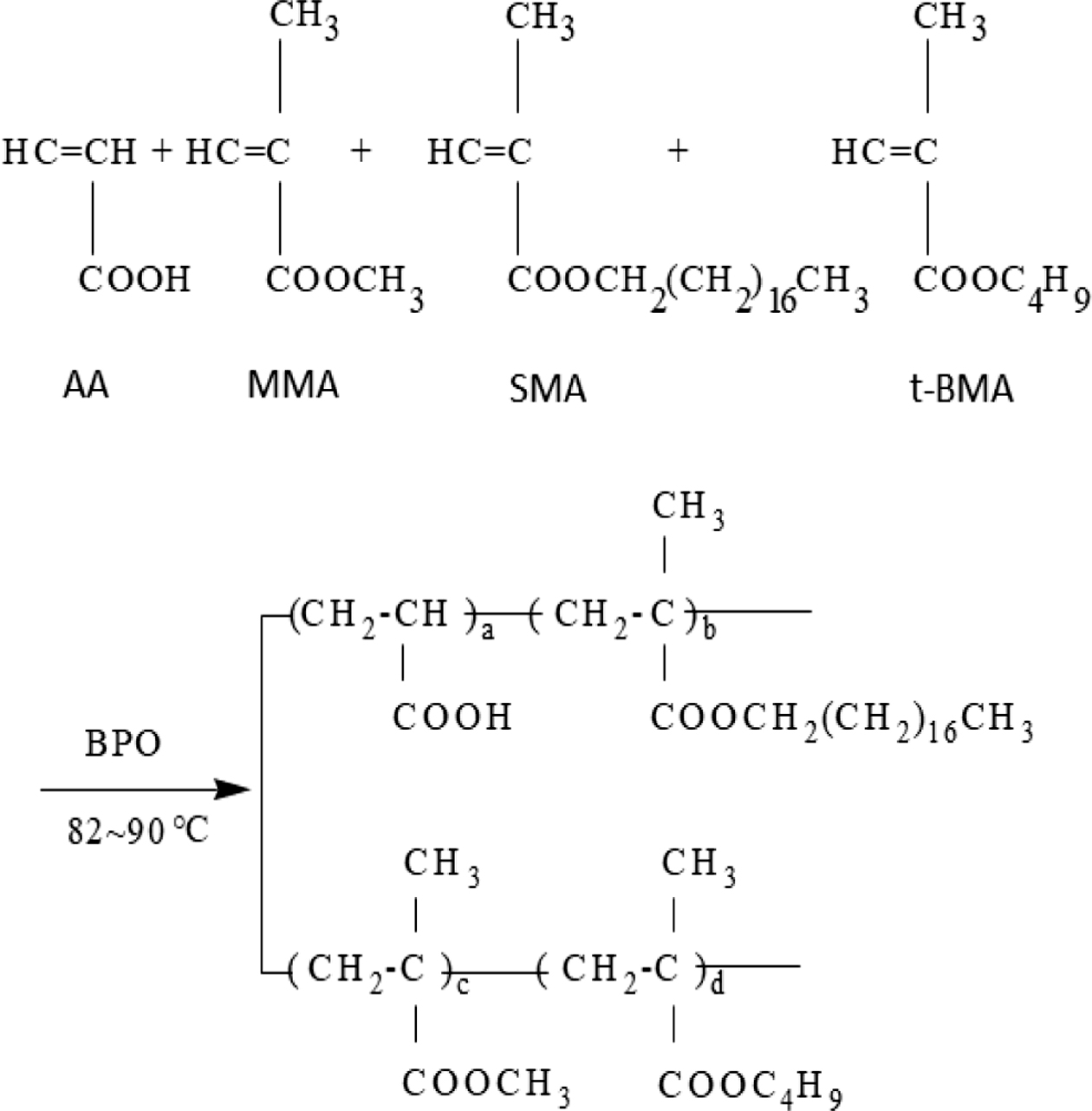

열전달 측정: 열전달 특성은 아래 그림과 같이 직접법으로 물체 내에 존재하는 온도차를 측정하여 평가하였다. 25 ℃ 항온실에서 40 ℃ 열원을 공급하는 판 위에 알루미늄 슬러그(Ф5 cm) 1을 올려놓은 다음, 알루미늄 슬러그 1 표면 위에 본 연구에서 합성한 아크릴레이트 공중합체를 30 µm 두께로 코팅 후 알루미늄 슬러그 2를 올려놓고 접착시켰다. 이때 일정한 열원이 공급되도록 하기 위해서 판 위의 4군데 모퉁이에 온도 센서를 설치하여 4군데의 평균 온도가 40 ℃를 유지하도록 전원 공급 장치를 조절하였다. 그 후 알루미늄 슬러그 2 표면 중앙에 온도센서 1개를 설치하여 온도 T2를 시간에 따라 측정하였다.

열전도는 알루미늄과 공중합체의 접촉표면에서 공극이 없는 완전접촉으로 가정하면, 식 (1)에 나타낸 푸리에의 법칙(Fourier’s Law)으로 표시된다.14

q : 열유속(heat flux, W/m2)

k : 열전도도(thermal conductivity, W/m·K)

알루미늄 슬러그를 선정한 이유는 매우 우수한 열 전도도 (238 W/m·K, 순도 99.996%)를 가지고 있어서 두께의 편차에 따른 열전달 효과에 큰 영향을 주지 않기 때문이었다.

유연성 측정: 유연성 측정을 위하여 Ф3 mm, 14 cm 크기의 폴리에스테르 실 묶음을 측정하고자 하는 공중합체 용액(고형분 5 wt%)에 침적한 후 필름 제조방법과 동일하게 건조시켰다. Rheometer(COMPAC -100, Sun scientific)의 측정 위치는 폴리에스테르 실 묶음 중앙으로 하였다. 유연성은 기기가 25 kg의 힘으로 25 mm 깊이까지 내려갈 때 걸리는 최대값의 힘으로 나타내었다.15,16 따라서 측정값이 클수록 시료의 유연성이 우수하지 않은 것으로 해석하였다. 유연성이 우수한 열 계면 소재는 다양한 형태의 제품으로 가공하기 용이한 특성을 나타낸다.

반사율 측정: 반사율 측정을 위한 시료는 유용성 아크릴레이트 공중합체 필름의 제조 방법과 동일한 방법으로 준비하였다. 이때 지지체는 알루미늄 슬러그 대신 측정기기에 적합한 무광택 아크릴시트(4×6 cm)를 사용하였다. 준비된 시료는 UV spectrometer(Shimadzu, Japan)를 이용하여 750~300 nm 범위에서 반사율을 측정하였다[KS L 2514:2011].

접촉각 측정: 접촉각 측정을 위한 시료는 유용성 및 수용성 아크릴레이트 공중합체 필름의 제조 방법과 동일한 방법으로 준비하였다. 이때 지지체는 알루미늄 슬러그 대신 측정기기에 적합한 무광택 아크릴시트(4×6 cm)를 사용하였다. 준비된 시료는 접촉각 측정기기(drop shape analyzer, DSA100, Kruss)를 이용하여 코팅 표면에 물 4 mg을 dropping한 다음 1분 동안 1초 간격으로 측정하였다.17,18 접촉각은 서로 다른 3군데를 측정하여 평균값으로 구하였다.

|

Figure 1 Figure 1. Synthesis of copolymers using AA, MMA, SMA, and t-BMA as monomers. |

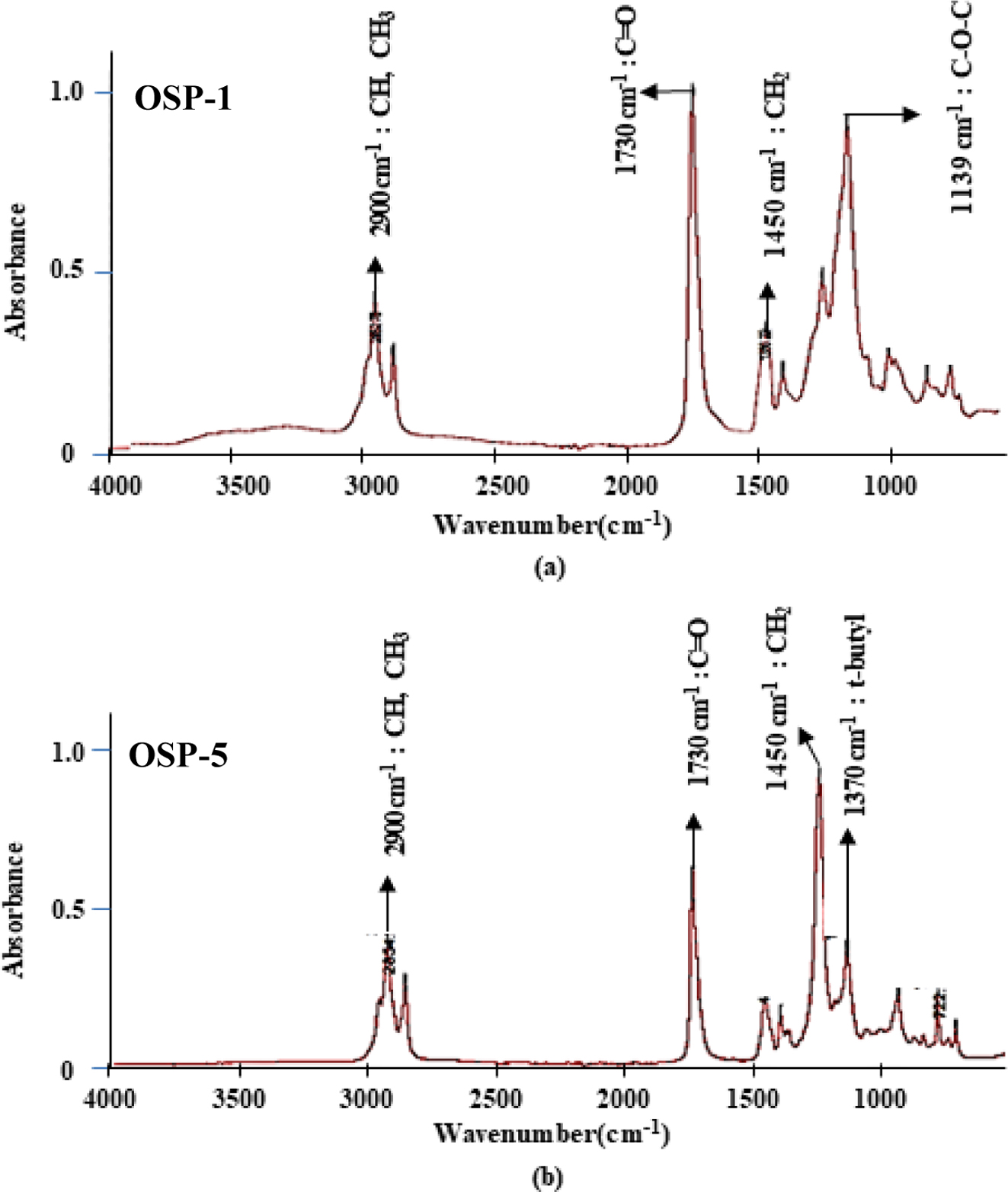

유용성 아크릴레이트 공중합체의 열 계면 소재 특성. FTIR 분석: 합성된 유용성 아크릴레이트 공중합체는 Fourier transform infrared spectrometer(FTIR, Avatar 330 series, Thermo Nicolet)을 사용하여 파장 범위 4000~400 cm-1에서 아크릴레이트 공중합체의 특성 피크를 확인하였다. Figure 2에 유용성 아크릴레이트 공중합체 중 poly(MMA-co-n-BMA-co-SMA-co-AA)와 poly(MMA-co-t-BMA-co-SMA-co-AA)의 FTIR 스펙트럼을 나타내었다. 1324 cm-1 부근에서 –COO 피크, 1730 cm-1 부근에서 C=O 피크, 1158 cm-1 부근에서 C-O 피크를 확인하였다. 또한 3444 cm-1에서 -OH 피크, 1559 cm-1, 1324 cm-1에서 카복시기 피크, 2900 cm-1 부근에서 알킬기의 CH, CH3 피크, 1450 cm-1 부근에서 알킬기의 CH2 피크를 확인하였다.19 그리고 1139 cm-1에서 C-O-C의 피크와 1390, 1370 cm-1에서 t-butyl 피크를 확인하였다.20

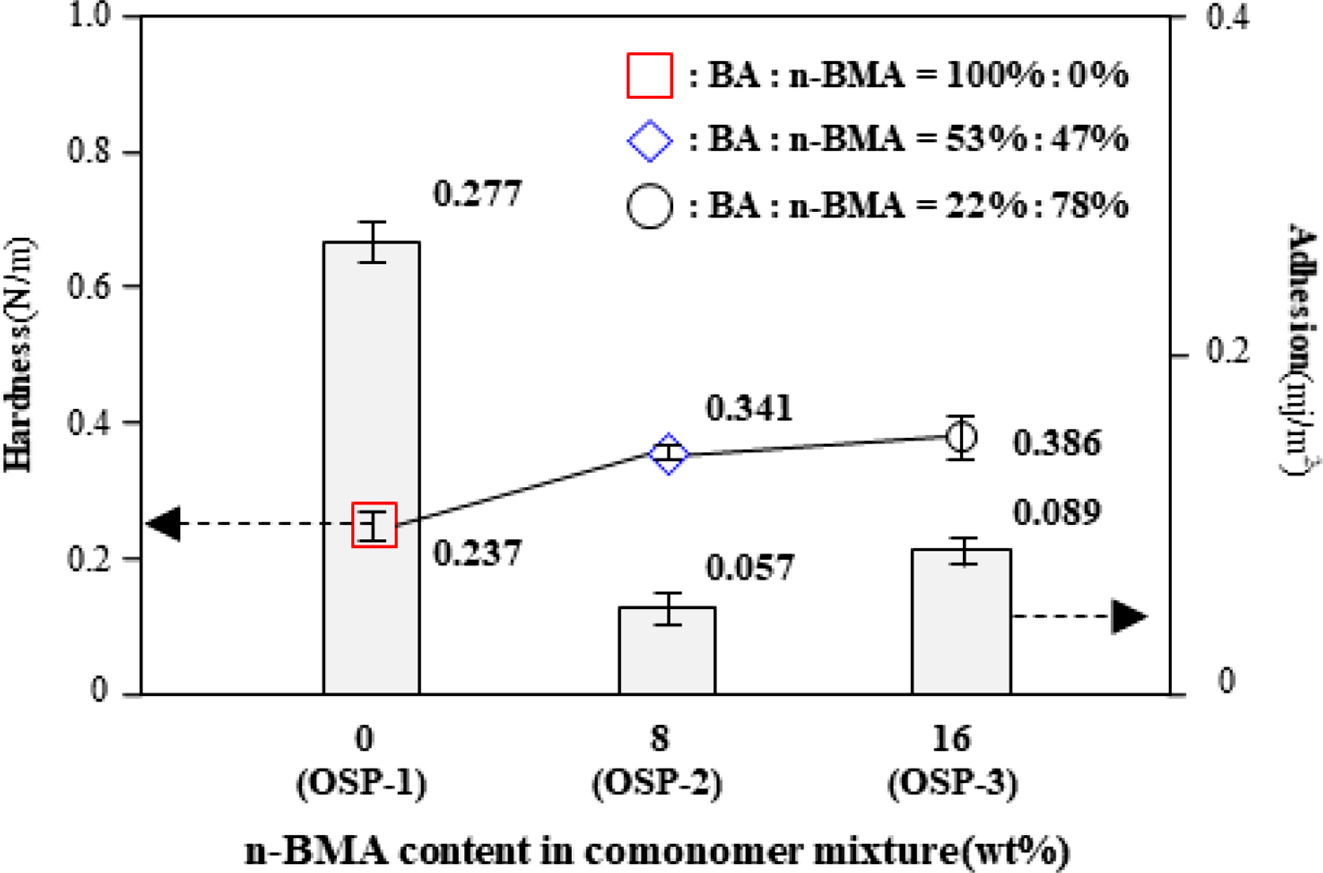

BA와 n-BMA 조성비에 따른 물성 변화: Figure 3에 MMA, SMA 및 AA 기본 단량체 조성에 추가로 BA 및 n-BMA를 공단량체로 함께 사용한 유용성 아크릴레이트 공중합체의 경도 및 점착력 변화를 나타내었다. n-BMA 함량 8%까지는 경도가 빠르게 증가하지만 그 이후부터는 서서히 증가하였다. 점착력은 n-BMA 함량 8%까지 급격히 낮아지다가 그 후 함량이 증가하여도 약간의 변화만 나타내었다. BA와 비교하면 n-BMA는 구조적으로 수소보다 크기가 큰 치환기인 메틸기가 치환되어 있어서 고분자의 경도 물성을 증가시키는 것으로 판단되었다.21

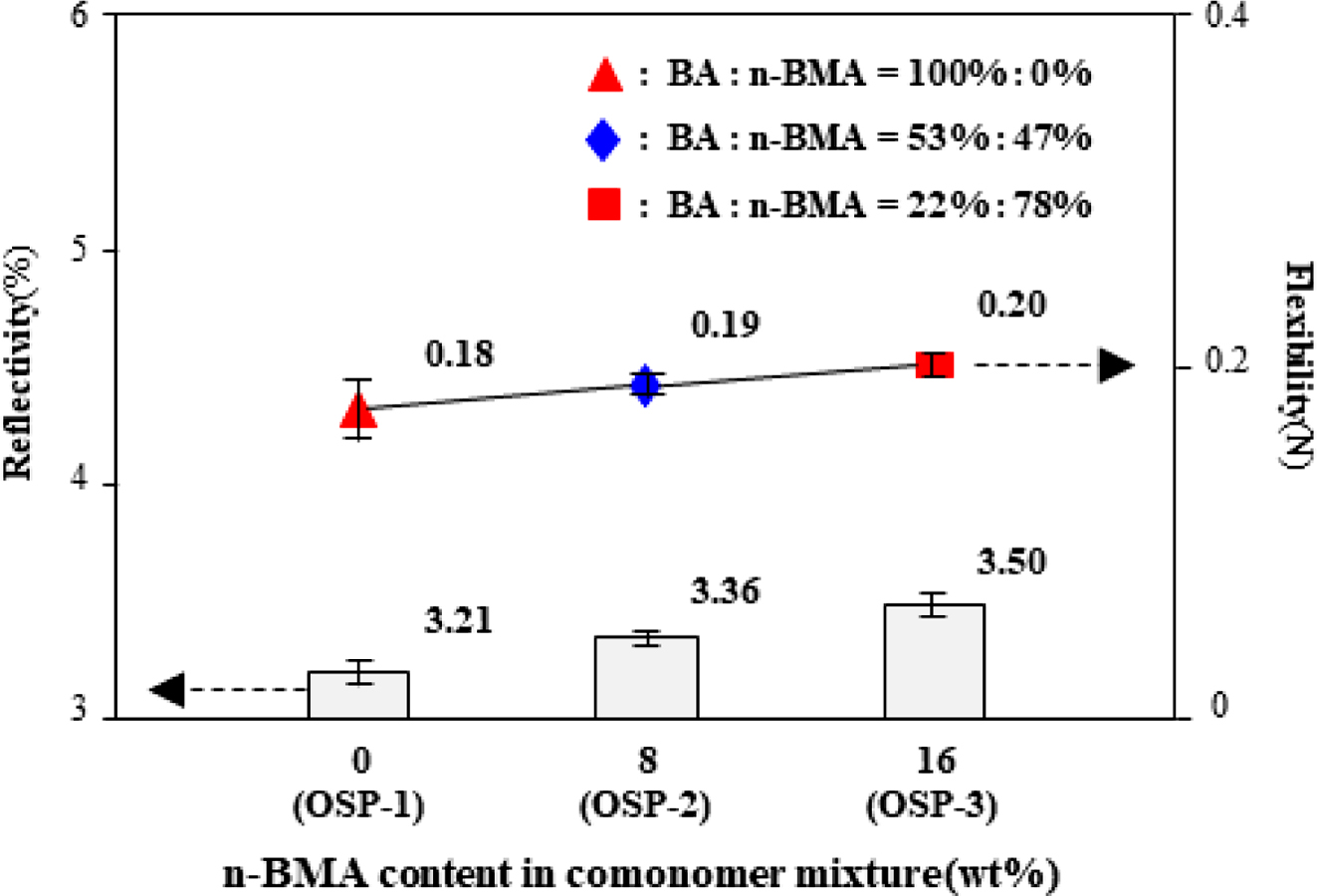

Figure 4에 유용성 아크릴레이트 공중합체의 유연성 및 반사율 변화를 나타내었다. n-BMA 함량이 증가함에 따라 큰 차이는 아니지만 유연성은 감소하고 반사율은 증가하는 경향을 확인하였다. 이러한 경향은 n-BMA 함량 증가에 따라 공중합체의 경도가 증가하기 때문인 것으로 판단하였다.

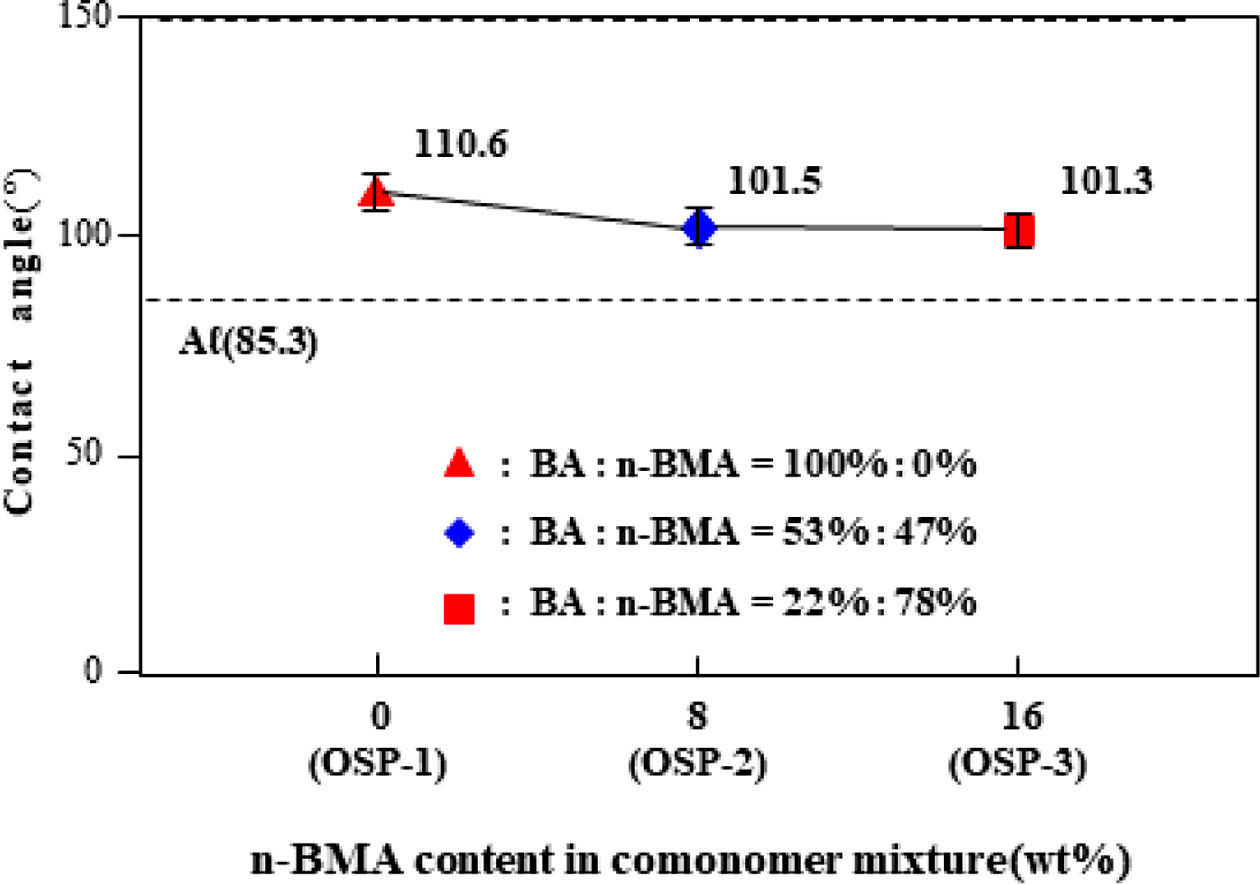

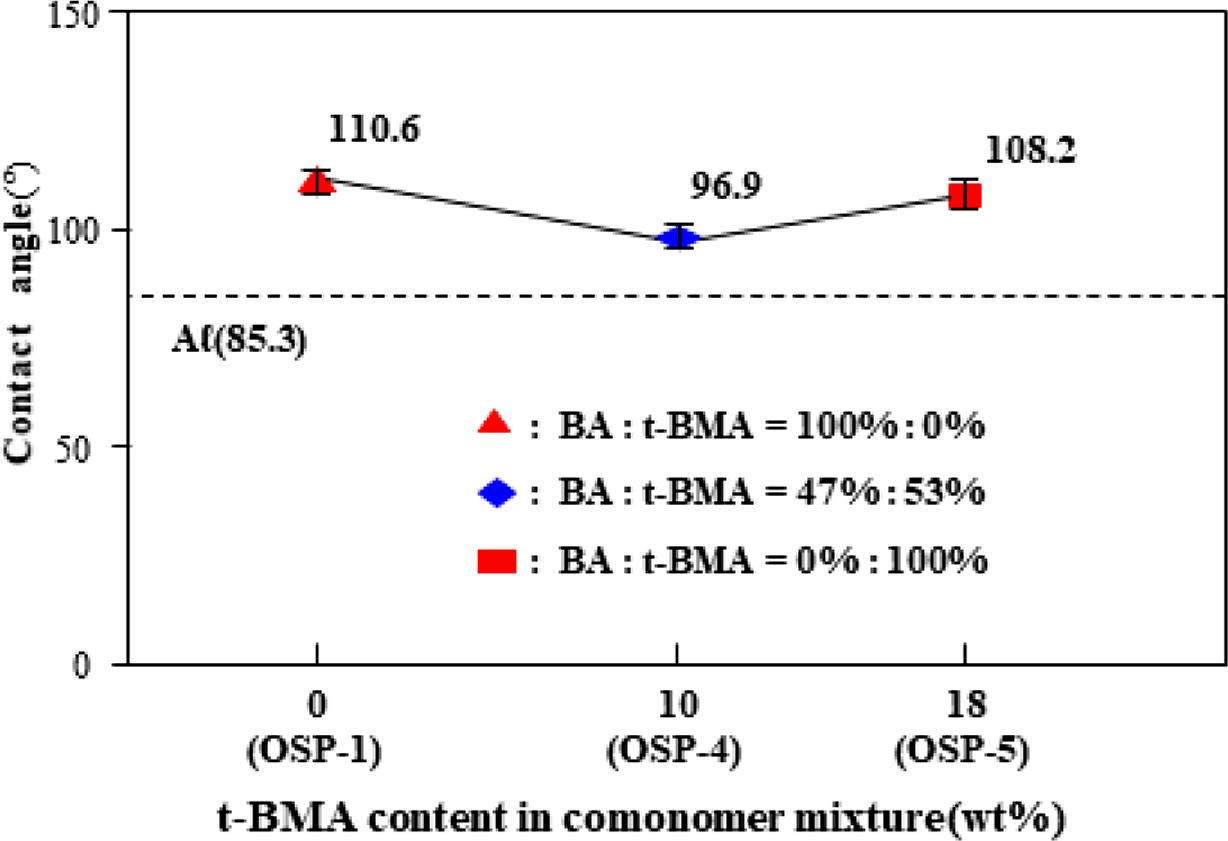

서로 다른 고체 표면을 접촉시키는 경우 마이크로 스케일의 표면 조도와 표면에너지의 차이에 따라 공극이 형성되고 실제 접촉면적은 매우 작게 된다. 계면 사이에 형성된 공극이 열전도가 낮은 공기로 채워진 상태이므로 계면을 통한 열전도에 악영향을 미치게 된다. 이러한 열전달 저항을 최소화하기 위해서 소수성 특성을 가지는 알루미늄 표면과 비교하여 표면에너지가 낮은 열 계면 소재를 사용하는 것이 공극의 형성을 줄이는데 효과적이다. 따라서 높은 접촉각의 열 계면 소재를 사용함으로써 계면의 접촉면을 확대시켜 열전달 저항을 최소화할 수 있다. Figure 5에 유용성 아크릴레이트 공중합체의 접촉각 변화를 나타내었다. BA와 n-BMA의 조성비에 상관없이 유용성 아크릴레이트 공중합체의 접촉각 모두 알루미늄보다 높은 100° 이상의 소수성을 나타내었다. n-BMA 없이 BA만 추가한 OSP-1은 BA와 n-BMA를 혼합하여 합성된 공중합체보다 높은 접촉각을 나타내었다.22 n-BMA 함량 증가에 따라 접촉각이 약간 감소하였지만 전반적으로 높은 소수성을 나타내었다. 이러한 BA와 n-BMA 조성 변화에 대한 연구결과를 바탕으로 또 다른 공단량체로서 t-BMA에 따른 공중합체의 물성 변화를 확인하기 위해서 n-BMA를 t-BMA로 대체하여 합성한 유용성 아크릴레이트 공중합체의 물성 변화를 조사하였다.

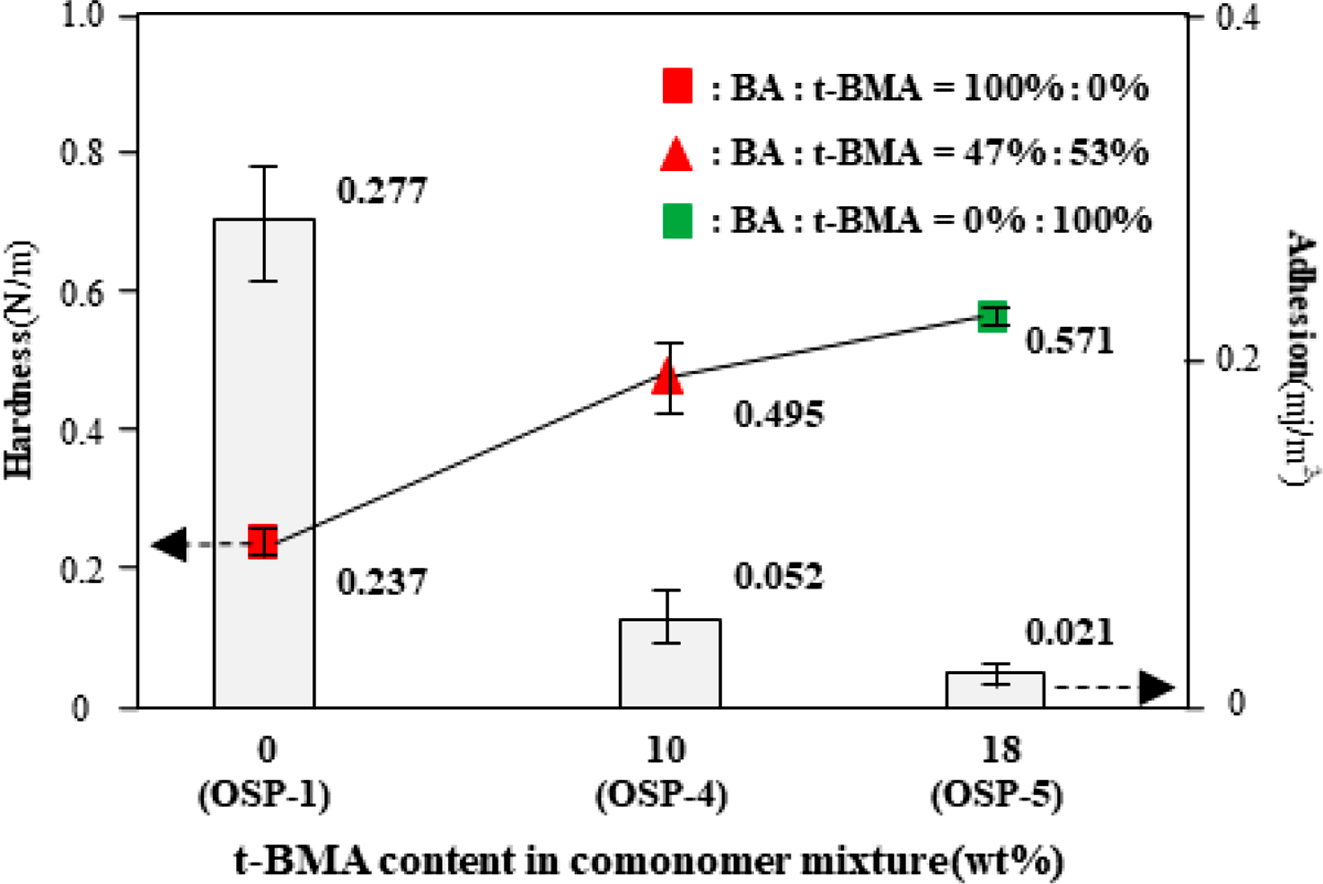

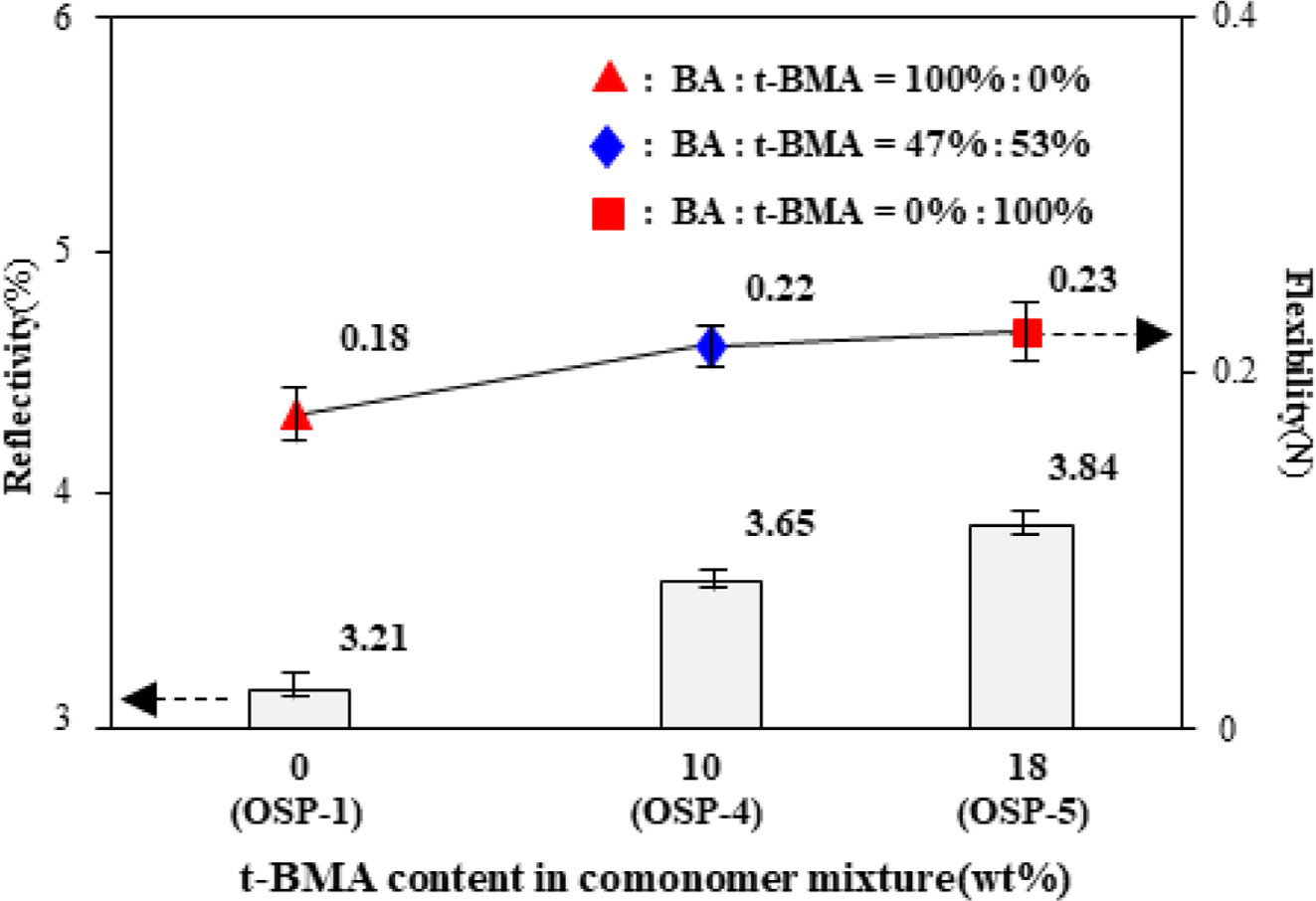

BA와 t-BMA 조성비에 따른 물성 변화: Figure 6에 MMA, SMA 및 AA 기본 단량체 조성에 추가로 BA 및 t-BMA를 공단량체로 함께 사용한 유용성 아크릴레이트 공중합체의 경도 및 점착력 변화를 나타내었다. t-BMA 함량 10%까지는 경도가 빠르게 증가하지만 그 이후부터는 서서히 증가하였다. t-BMA는 n-BMA와 같이 메틸기가 치환되어 있을 뿐만 아니라 t-butyl기와 같은 큰 구조의 치환기를 가지고 있어 함량이 증가함에 따라 경도가 더 큰 값을 나타내었다. 이는 t-BMA 단독 중합체의 Tg는 107 ℃인 반면 n-BMA 단독 중합체의 Tg는 20 ℃를 가지므로 t-BMA의 함량이 증가할수록 공중합체의 경도가 더 높게 나타난 것으로 판단되었다.

Figure 6에서도 n-BMA의 경우와 유사하게 t-BMA 함량이 증가함에 따라 공중합체의 경도가 증가하고 점착력이 감소하는 경향을 나타내었다.

Figure 7에 유용성 아크릴레이트 공중합체의 유연성 및 반사율 변화를 나타내었다. t-BMA 함량이 증가함에 따라 유연성은 감소하고 반사율은 증가하는 것을 확인하였다. 유연성과 반사율 모두 t-BMA 함량 10%까지는 급격히 변화하다가 그 이후 서서히 변화하였다.

Figure 8에 유용성 아크릴레이트 공중합체의 접촉각 변화를 나타내었다. t-BMA를 사용한 유용성 아크릴레이트 공중합체들도 BA와 t-BMA의 조성비에 상관없이 모두 알루미늄 보다 높은 접촉각을 나타내었다. 결과적으로 t-BMA를 사용한 공중합체가 n-BMA를 사용한 공중합체보다 경도는 높고 점착력은 낮은 특성을 보여주었다. 따라서 n-BMA 및 t-BMA의 조성에 따라 공중합체의 열전달 온도가 어떠한 차이를 나타내는지 조사하였다.

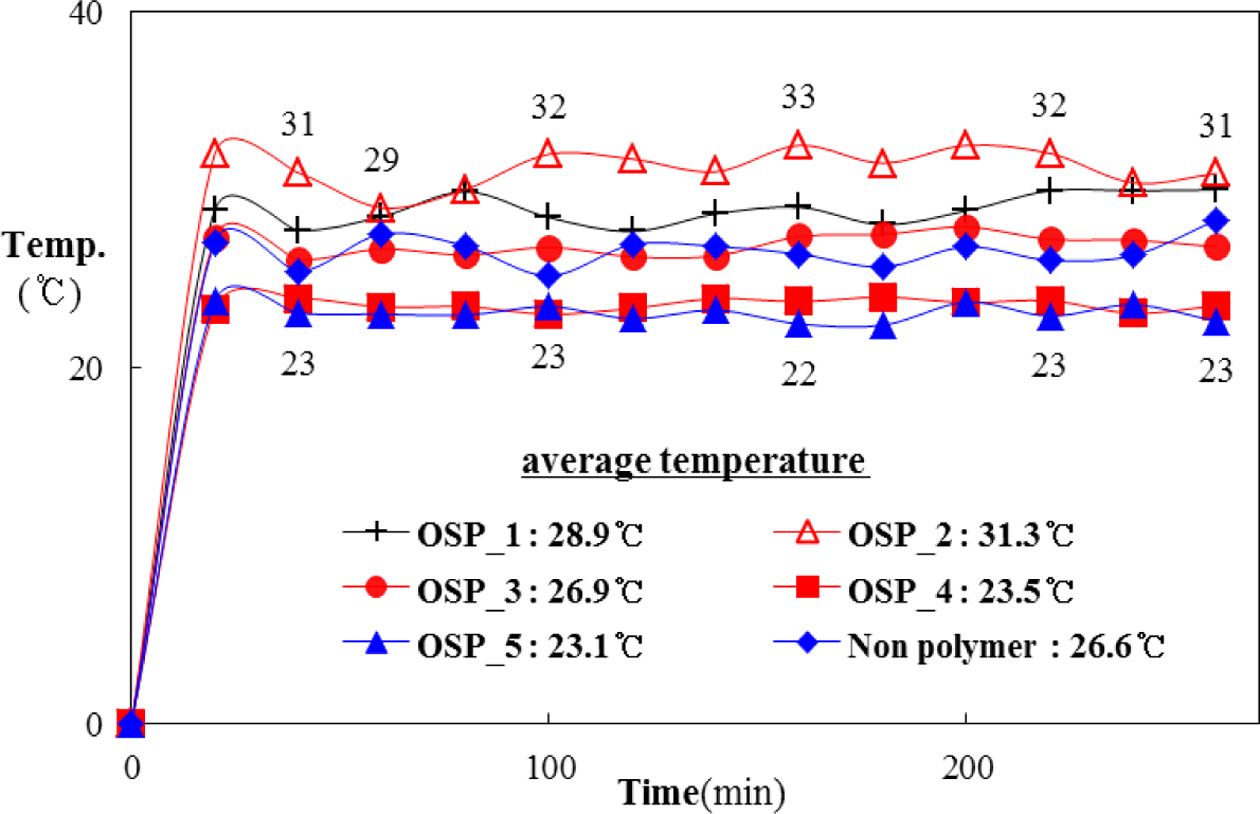

BA, n-BMA 및 t-BMA 조성비에 따른 열전달 온도 변화: Figure 9에 유용성 아크릴레이트 공중합체를 열 계면 소재로 사용했을 때의 시간에 따른 열전달 온도 변화를 나타내었다. 열 계면 소재를 사용하지 않은 알루미늄 슬러그 적층시료 자체의 열전달 온도는 평균 26.6 ℃를 나타내었다. 이렇게 낮은 열전달 온도를 나타낸 이유는 알루미늄 슬러그간 계면 사이에 형성된 공극 공기층이 열 저항을 크게 발생시켰기 때문이었다. OSP-1 또는 OSP-2를 열 계면 소재로 사용하였을 때는 알루미늄 슬러그 적층시료 자체만을 사용했을 때보다 열전달 온도가 상승하였다. 유용성 아크릴레이트 공중합체 중 BA 10%와 n-BMA 8% 조성을 가지는 OSP-2가 가장 높은 열전달 온도 값을 나타내었다.

반면, t-BMA를 사용한 유용성 아크릴레이트 공중합체들을 열 계면 소재로 사용하는 경우에는 알루미늄 슬러그 적층시료 자체만을 사용했을 때와 비교하여 열전달 온도의 향상이 나타나지 않았다. 따라서 상대적으로 우수한 n-BMA를 사용한 유용성 아크릴레이트 공중합체의 열전달 온도 특성을 더욱 향상시키기 위해서 단량체 구성 및 조성비의 최적화에 대한 추가적인 연구가 필요하였다.

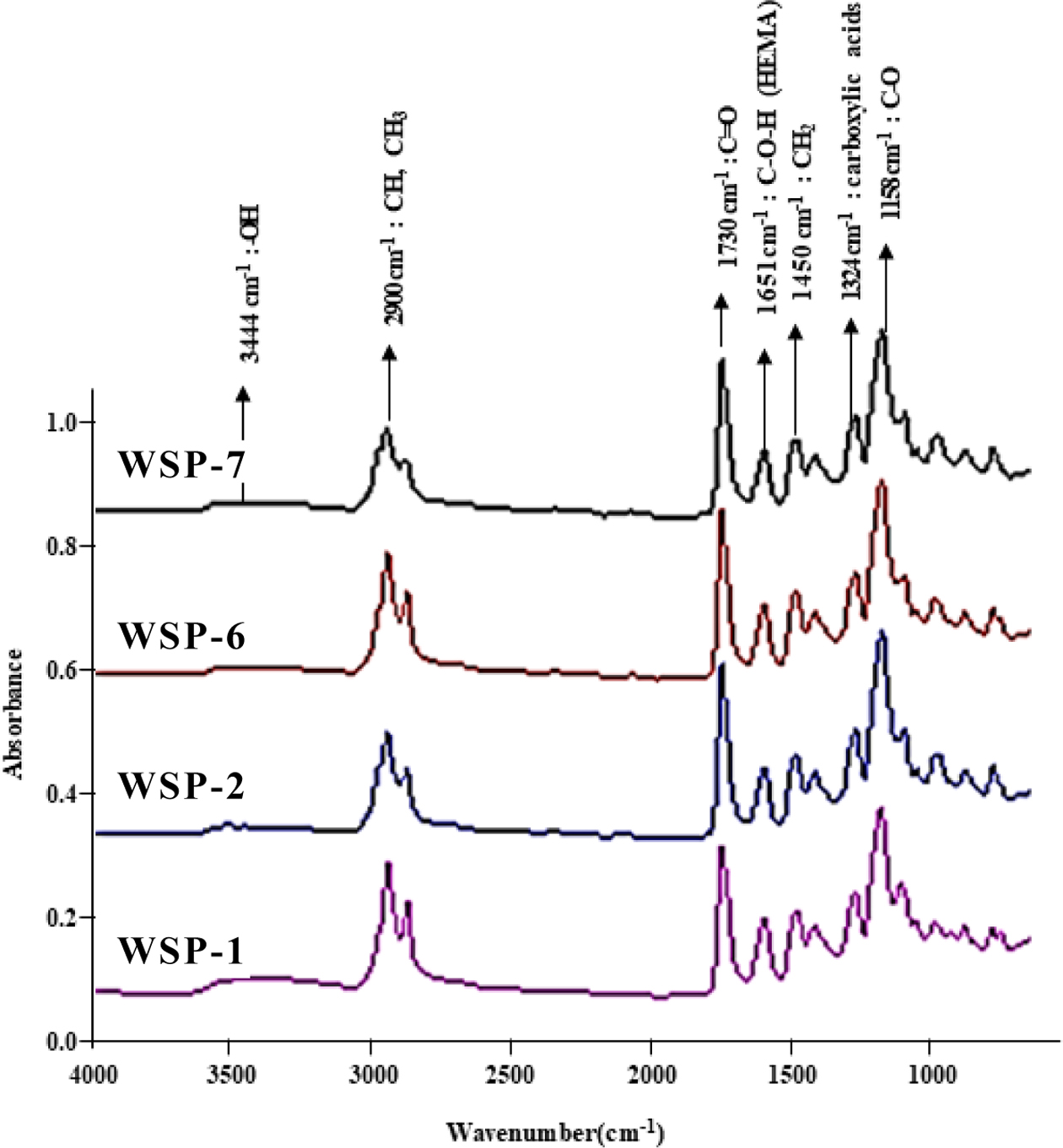

수용성 아크릴레이트 공중합체의 열 계면 소재 특성. FTIR 분석: 합성된 수용성 아크릴레이트 공중합체는 FTIR을 사용하여 파장 범위 4000~400 cm-1에서 아크릴레이트 공중합체의 특성 피크를 확인하였다. Figure 10에 MAA, n-BMA, LMA, HEMA 및 HDMA를 공단량체로 사용하여 합성한 공중합체들의 FTIR 스펙트럼을 나타내었다.9 1324 cm-1 부근에서 –COO 피크, 1730 cm-1 부근에서 C=O 피크, 1158 cm-1 부근에서 C-O 피크를 확인하였다.23 3444 cm-1에서 -OH 피크, 1559 및 1324 cm-1에서 카복시기 피크, 1651 cm-1에서 C-OH 피크, 2900 cm-1 부근에서 알킬기의 CH, CH3 피크, 1450 cm-1 부근에서 알킬기의 CH2 피크를 확인하였다.19,24

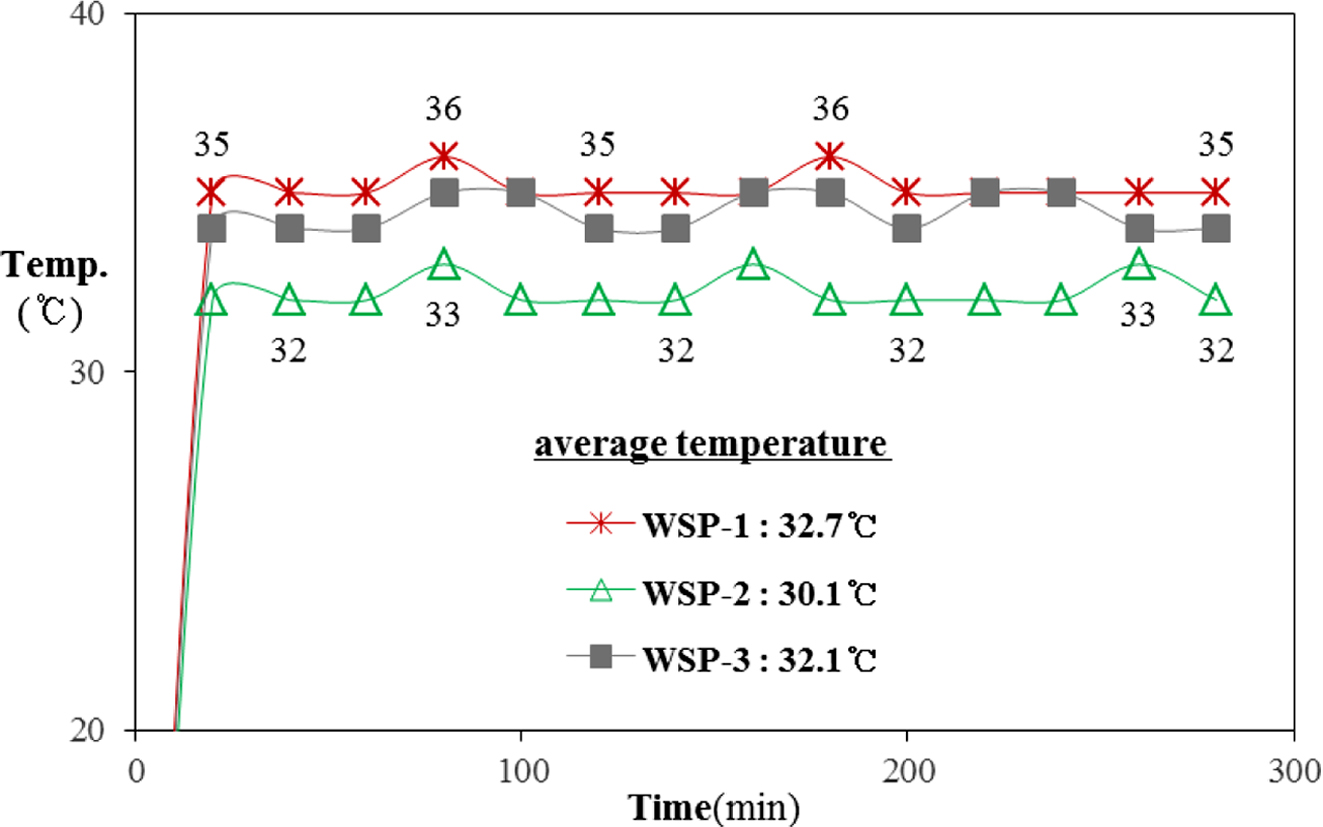

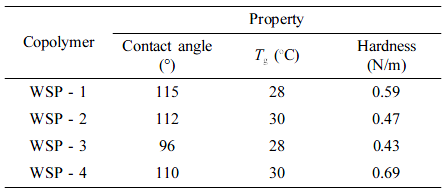

LMA 및 HDMA 함유에 따른 물성 변화: 공단량체로 LMA 또는 HDMA를 함유하는 아크릴레이트 공중합체에 있어서 공단량체가 물성변화에 미치는 영향을 조사하였다. Table 3에 나타낸 바와 같이 MAA 함량 7.5% 및 HEMA 함량 32.5%의 고정 조성에서 LMA 또는 HDMA를 공단량체로 사용하여 합성된 아크릴레이트 공중합체의 Tg, 접촉각 및 경도를 보면 HDMA를 사용한 WSP-1은 LMA를 사용한 WSP-2 보다 경도와 접촉각은 높은 반면 Tg는 낮은 물성을 나타내었다. 반면, MAA 함량 9% 및 HEMA 함량 31%의 고정 조성에서 LMA 또는 HDMA를 공단량체로 사용하여 합성된 아크릴레이트 공중합체의 경우 LMA를 사용한 WSP-4가 HDMA를 사용한 WSP-3보다 접촉각이 훨씬 크고, Tg가 약간 증가하였다.

이러한 공중합체를 열 계면 소재로 사용했을 때 시간에 따른 열전달 온도 변화를 Figure 11에 나타내었다. Table 3과 Figure 11에 나타난 바와 같이 LMA 및 HDMA 함유에 따라 공중합체 물성의 차이는 있으나 열전달 온도 변화에 미치는 영향은 크지 않았다. 따라서 LMA를 함유한 아크릴레이트 공중합체 물성에 더 많은 변화를 유발시킬 수 있도록 LMA와 n-BMA 조성비를 변화시켜 공중합체를 합성하고 이들의 물성과 열전달 온도 변화에 미치는 영향을 추가적으로 조사하였다.

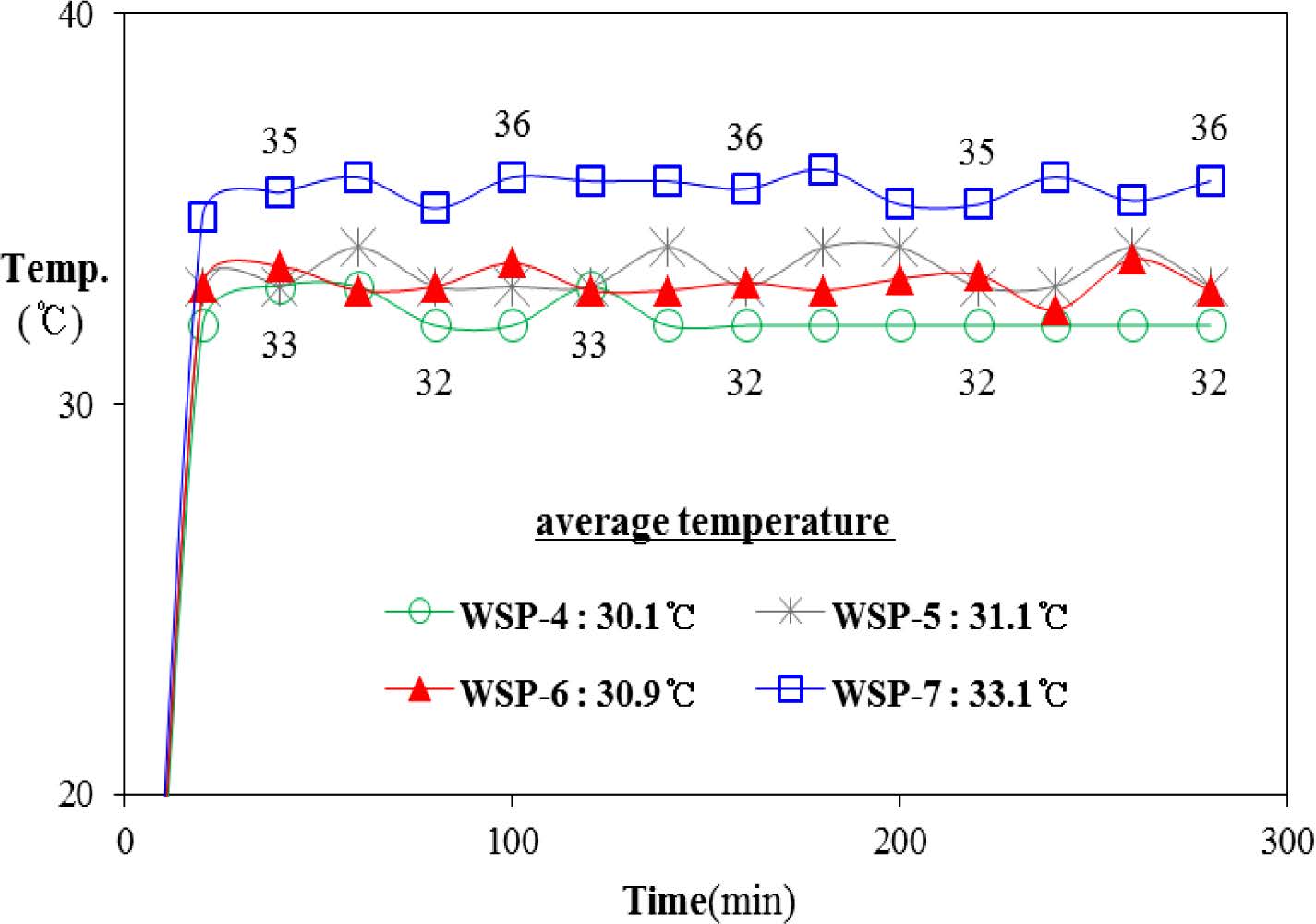

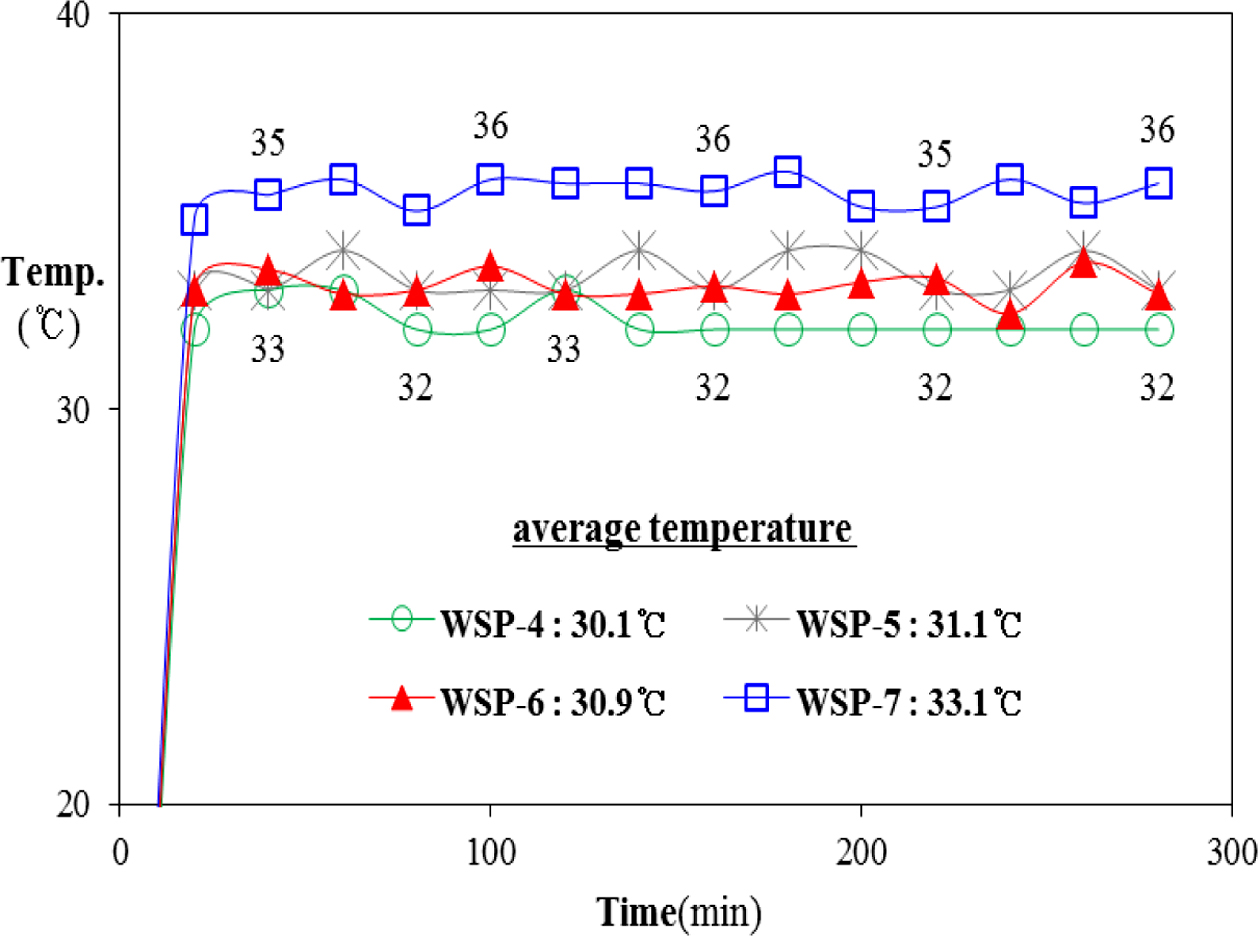

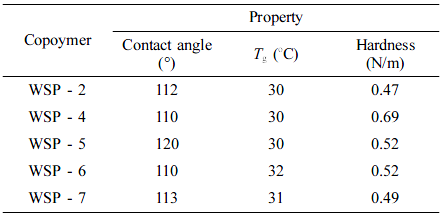

LMA 및 n-BMA 조성비에 따른 물성 변화: Table 4에 MAA, HEMA 고정 조성에서 다양한 LMA와 n-BMA 조성비에 따른 물성 변화를 나타내었다. 또한 이러한 다양한 공중합체들을 열 계면 소재로 사용했을 때 시간에 따른 열전달 온도 변화를 Figure 12에 나타내었다. LMA 함량 증가에 따라 아크릴레이트 공중합체의 접촉각은 증가하는 경향을 보였으나 변화 폭은 크지 않았고 Tg 및 경도의 변화도 크지 않았다.

반면, Figure 12에 나타난 바와 같이 n-BMA를 함유하지 않은 WSP-5에 비해 n-BMA와 LMA를 같이 사용한 공중합체는 열전달 온도 특성에 어느 정도 차이를 나타내었다. n-BMA와 LMA 함량 변화가 아크릴레이트 공중합체의 물성 및 열전달 온도에 어느 정도 영향을 미치는 것으로 확인되었고 그 중 MAA 함량 7.5% 및 HEMA 함량 32.5%의 고정 조성비에서 합성된 아크릴레이트 공중합체가 열 계면 소재로서 대체적으로 우수한 물성을 나타내는 것을 확인하였다. MAA 7.5%, HEMA 32.5%의 고정 조성비에서 n-BMA 함량 40%와 LMA 함량 20%의 조성비를 가지는 WSP-7은 가장 우수한 열전달 온도와 높은 경도를 나타낼 뿐만 아니라 상대적으로 낮은 Tg와 높은 접촉각을 나타냄으로써 열 계면 소재로 우수한 특성을 균형 있게 갖추고 있는 소재로 확인되었다. 이러한 다양한 아크릴레이트 공중합체 소재 자체의 열 전도도(0.11 W/mK)는 실제 거의 비슷하였지만25 발열체와 방열체의 계면에서 공극을 효과적으로 줄이는데 요구되는 특성에 따라 열전달 온도 특성에는 큰 차이가 발생하는 것으로 판단되었다.

|

Figure 2 Figure 2. FTIR spectra of oil-soluble acrylate copolymers: (a) poly (MMA-co-n-BMA-co-SMA-co-AA); (b) poly(MMA-co-t-BMA-co-SMA-co-AA). |

|

Figure 3 Figure 3. Variation of hardness and adhesion force for OSP-1, OSP-2, and OSP-3 depending on BA and n-BMA composition. |

|

Figure 4 Figure 4. Variation of reflectivity and flexibility for OSP-1, OSP-2, and OSP-3 depending on BA and n-BMA composition. |

|

Figure 5 Figure 5. Variation of contact angle for OSP-1, OSP-2, and OSP-3 depending on BA and n-BMA composition. |

|

Figure 6 Figure 6. Variation of hardness and adhesion force for OSP-1, OSP-4, and OSP-5 depending on BA and t-BMA composition. |

|

Figure 7 Figure 7. Variation of reflectivity and flexibility for OSP-1, OSP-4, and OSP-5 depending on BA and t-BMA composition. |

|

Figure 8 Figure 8. Variation of contact angle for OSP-1, OSP-4, and OSP-5 depending on BA and t-BMA composition. |

|

Figure 9 Figure 9. Variation of heat transfer temperature for OSP-1, OSP-2, OSP-3, OSP-4, and OSP-5 depending on time. |

|

Figure 10 Figure 10. FTIR spectra of water-soluble acrylate copolymer WSP-1, WSP-2, WSP-6, and WSP-7. |

|

Figure 11 Figure 11. Variation of heat transfer temperature for WSP-1, WSP-2, and WSP-3 depending on time. |

|

Figure 12 Figure 12. Variation of heat transfer temperature for WSP-4, WSP-5, WSP-6, and WSP-7 depending on time. |

|

Table 3 Table 3. Properties Depending on LMA or HDMA Composition under MAA and HEMA Fixed Condition |

|

Table 4 Table 4. Properties Depending on LMA and n-BMA Composition under MAA and HEMA Fixed Condition |

효과적인 방열을 위해서는 열 계면 소재가 높은 열전달 효과뿐만 아니라 수직 방열방향으로 이종 소재간 뛰어난 접착성과 가공성을 보여야 한다. 열 계면 소재로는 친수성 아크릴레이트 공중합체가 대체적으로 더 우수한 특성을 나타내었다. t-BMA를 함유한 유용성 아크릴레이트계 공중합체는 비교적 높은 경도 및 접촉각을 가지지만 열전달 효과는 보다 낮게 나타났다. 공단량체 조성비로 MAA 함량 7.5% 및 HEMA 함량 32.5%의 고정 조성비에서 합성된 공중합체들이 열 계면 소재로서 가장 우수한 물성을 나타내었다. 이러한 수용성 아크릴레이트 공중합체는 유용성 아크릴레이트 공중합체에 비해 우수한 접착성과 가공성을 나타내어 알루미늄과의 계면 공극을 효과적으로 줄일 수 있어서 열 계면 소재로서 높은 열전달 효과를 나타내었다.

이들 중 poly(MAA-co-n-BMA-co-LMA-co-HEMA) 구조를 가지는 WSP-7 공중합체가 가장 우수한 열전달 효과를 나타낼 뿐만 아니라 높은 경도, 높은 접촉각과 낮은 Tg로 인해 계면에서 공극없이 접착되는 가공성이 우수하였다. WSP-7 공중합체의 우수한 방열 특성은 부품 수명을 2배 이상 향상시킬 수 있을 것으로 예상되므로 경량화, 박형화, 소형화 및 다기능화가 추구되고 있는 자동차, 전기 전자 분야와 LED 조명기술에서 방열 성능을 향상시키는 열 계면 소재로 활용될 수 있을 것으로 판단된다.

- 1. C. Zhang and M. Maric, Polymers, 3, 1398 (2011).

-

- 2. J. H. Jung, Korea Patent WO2013094801A1 (2013).

- 3. H. Y. Park, Korea Patent WO2011090236A1 (2011).

- 4. D. Ghim and J. H. Kim, Korean J. Chem. Eng., 33, 707 (2016).

-

- 5. Y. H. Bae, G. D. Park, H. O. Jung, M. C. Vu, and S. R. Kim, Polym. Korea, 40, 148 (2016).

-

- 6. J. K. Kim, J. W. Kim, M. I. Kim, and M. S. Song, Macromol. Res., 14, 517 (2006).

-

- 7. N. H. Jeong, Y. J. Park, H. W. Lee, and K. D. Nam, J. Kor. Oil Chem. Soc., 17, 262 (2000).

- 8. B. L. López, E. Murillo, and M. Hess, e-Polymers, 4, 028 (2004).

-

- 9. P. S. Kim and W. K. Lee, J. Adhes. Int., 17, 56 (2016).

-

- 10. S. S. Baek, S. J. Jang, J. H. Lee, D. H. Kho, S. H. Lee, and S. H. Hwang, Polym. Korea, 38, 199 (2014).

-

- 11. J. H. Kim, M. S. Kim, S. C. Hong, and B. W. Kim, J. Kor. Chem. Eng., 49, 62 (2011).

-

- 12. H. J. Butt, B. Cappella, and M. Kappl, Surf. Sci. Rep., 59, 1 (2005).

-

- 13. N. Vakrilov and A. Stoynova, Electrical and Electronics Engineering: An International Journal (ELELIJ), 4, 1 (2015).

-

- 14. B. H. Kim and H. S. Lee, J. Korea Concrete Institute, 23, 521 (2011).

-

- 15. P. Hoessel, S. Riemann, R. Knebl, J. Schroeder, G. Schuh, and C. Castillo, J. Cosmet. Sci., 61, 343 (2010).

- 16. F. Baltenneck, A. Franbourg, M. Leroy, and C. Vayssie, J. Cosmet. Sci., 52, 355 (2001).

-

- 17. S. H. Wu, J. Phys. Chem., 74, 632 (1970).

-

- 18. J. W. Li, K. H. Oh, and H. Yu, Chinese J. Polym. Sci., 23, 187 (2005).

-

- 19. B. Grabowska and M. Holtzer, Arch. Metall. Mater., 54, 427 (2009).

- 20. W. Huh, S. W. Lee, H. J. Park, J. Y. Kim, Y. S. Hong, and K. P. Yoo, Polym. Korea, 28, 445 (2004).

- 21. J. H. Hong and S. E. Shim, Chem. Eng., 21, 115 (2010).

- 22. R. You, S. H. Lee, and W. H. Park, J. Kor. Fiber Soc., 52, 431 (2015).

-

- 23. S. H. Lee, J. M. Cheon, B. Y. Jeong, H. D. Kim, and J. H. Chun, J. Adhes. Int., 16, 156 (2015).

-

- 24. J. W. Kim, D. C. Lee, and J. S. Choi, Kor. Chem. Eng. Res., 55, 579 (2017).

- 25. J. H. Oh, S. Kang, X. Li, S. R. No, S. S. You, and U. R. Cho, Polym. Korea, 40, 722 (2016).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(5): 756-763

Published online Sep 25, 2019

- 10.7317/pk.2019.43.5.756

- Received on May 7, 2019

- Revised on Jun 27, 2019

- Accepted on Jul 4, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Hyung-Il Kim

-

Department of Industrial Chemistry, College of Engineering, Chungnam National University, 99 Daehak-ro, Yuseong-gu, Daejeon 34134, Korea

- E-mail: hikim@cnu.ac.kr

- ORCID:

0000-0001-6975-1126

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.