- Non-isothermal Simulation of a Two-lumen Catheter Tubing Extrusion for a Die Design

Department of Mechanical System Design Engineering, Seoul National University of Science and Technology, 232 Gongneung-ro, Nowon-gu, Seoul 01811, Korea

- 다이 설계에 따른 2-루멘 카테터 튜빙 압출의 비등온 해석

서울과학기술대학교 기계시스템디자인공학과

Catheter tubing is

manufactured by an extrusion process. In this study, two types of extrusion

dies that were used in catheter tubing extrusion were compared through

non-isothermal computer simulation. The two types of dies were a straight die

and a crosshead die. The straight die is attached to the extruder in the same

line while the crosshead die is attached to the extruder at a right angle. The

pressure distribution, velocity distribution, temperature distribution, and

shear stress distribution in the two types of dies were analyzed and compared

through computer simulation. Flow characteristics and temperature stabilities

were examined and subsequently the adequacy of extruders for the two dies was

discussed. The straight die had the advantage of a smooth and balanced flow,

while the crosshead die had the advantage of a low shear stress generation that

influenced the tubing quality

카테터 튜빙은 압출공정으로 제작된다. 본 연구에서는 카테터

튜빙 제작에 사용되는 두 형태의 압출다이에 대해서 비등온 해석으로 비교하였다. 해석에 사용된 다이는 스트레이트 다이(straight die)와

크로스헤드 다이(crosshead die)이며, 스트레이트

다이는 압출기와 동일한 방향으로 장착되고 크로스헤드 다이는 압출기와 수직으로 장착된다. 두 다이에서

수지가 흐르는 유동통로에 대해서 분석하였다. 그리고 컴퓨터 해석을 통하여 두 종류의 다이에서 압력분포, 속도분포, 온도분포, 그리고

전단응력분포 등을 비교 분석하였다. 이러한 분석을 통해 내부 구조가 다른 두 다이에서 흐름과 온도의

안정성을 검토하였고 두 다이에 적절한 압출기에 대해서도 논의하였다. 다이내 수지의 원활한 유동측면에는

스트레이트 다이가 유리하고, 카테터 튜빙의 품질에 영향을 주는 다이 내 전단응력 발생 측면에서는 크로스헤드

다이가 유리하게 나타났다.

A non-isothermal computer simulation for catheter tubing

extrusion was performed using straight die and crosshead die. Pressure,

temperature, velocity, streamline, and wall shear stress were examined in the

two dies. The straight die had the advantage of a smooth and balanced flow,

while the crosshead die had the advantage of a low shear stress generation that

influenced the tubing quality.

Keywords: non-isothermal simulation, catheter tubing, extrusion die, straight die, crosshead die

본 논문은 산업통상자원부 산업핵심기술개발사업으로 지원된

연구결과입니다(10051680, 3D 프린팅용 친환경 고강도 고분자 소재 개발).

의료행위 중 절제를

통한 수술보다는 최소 침습 시술이 인체에 대한 손상이 작아 널리 이용되고 있는 추세다.1-3 최소

침습 시술에 사용되는 기구는 카테터이고 여기에는 플라스틱 튜빙이 포함되어 있다. 카테터에서 플라스틱 튜빙의 역할은 약물을 전달하고 시술기구 및

관찰 카메라 렌즈 등이 들어가는 통로를 제공한다. 튜빙은 용도에 따라 다양한 모양을 가지고 있으며, 특히 여러 개의 홀을 가지고 있다. 이 홀을

루멘이라고 부르며 루멘수가 많을 수록 성형이 어렵다. 플라스틱 튜빙 소재는 시술 시 신체에 직접 접촉되기 때문에 인체 적합성이 있어야 하며 약물

등이 통과하기 때문에 약물에 대한 적합성도 있어야 한다. 따라서 플라스틱 튜빙으로 쓰이는 고분자 소재는 매우 제한적이다. 따라서 카테터 튜빙은

복잡한 단면 형상을 가지고 있으며 소재가 제한적이기 때문에 이를 성형하기는 그리 쉽지 않다. 카테터 튜빙은 압출공정으로 제작되는데 그 순서는 단축

스크류 압출기의 다이를 통한 소재압출, 압출물의 냉각 및 사이징, 그리고 인출 장치를 거쳐 절단하는 순이다.4,5

카테터 튜빙을 제작하기

위한 주요기술은 압출공정기술과 다이설계기술이다. 압출공정기술에 관한 연구는 매우 다양하다. 단축 스크류(single screw)에서 재료의 멜팅(melting)과

펌핑(pumping), 그리고 스크류 내에서의 혼련과 컴파운딩(mixing and compounding)이다. 단축 스크류에서의 고분자의 멜팅

현상과 펌핑에 대한 실험적 및 해석적 연구는 많다.6-16 해석적 연구에서는 비등온 해석을 통하여 소재의 멜팅과

펌핑에 대한 스크류의 성능을 평가하였다.11-16 스크류 내에서 소재의 혼련에 관한 실험적 및 해석적 연구도 쉽게 찾아볼 수

있다. 이런 연구는 제품의 형상을 결정하는 다이 이전의 단계이다. 스크류에서 흘러온 소재가 다이를 빠져나가면서 형상을 이룬다. 그리고 소재가 다이를 빠져 나간 후 냉각과 사이징,

그리고 인출이 있는데 이 부분에 대한 연구발표는 찾아보기 어렵다. 이 부분은 학술적인 연구보다는 기술적인 분야이기 때문이라 생각된다.

압출공정에서 재료의

형상을 제공하는 다이는 다양하다. 제품의 형상이 단순한 쉬트(sheet)가 아니라 복잡한 단면이라면 다이는 매우 복잡하다.17-25 다이설계에

관한 연구는 두 가지로 나눠서 볼 수 있는데 그것은 다이 내에서 흐름의 균형에 관한 연구와 다이를 빠져나가면서 형성되는 압출물의 형상에 관한 연구이다.

압출물의 압출형상은 다이를 빠져나간 후 여러 장치에 크게 의존되기 때문에 복잡하며 연구가 많지 않다.

카테터 튜빙에 사용되는

다이는 두 가지이다. 스크류 압출기의 끝에 압출 다이의 입구부와 출구부가 직선상으로 연결된 형태가 스트레이트 다이(straight die)이다.

그리고 스크류 압출기 끝에 연결된 압출 다이의 입구부와 출구부의 방향이 직교하는 형태가 크로스헤드 다이(crosshead die)이다.26-28 다이

내에서 흐름의 균형을 위해 다이 내 수지의 통로 설계가 중요하다. 또한 흐름에 지배하는 점도가 온도에 크게 의존하기 때문에 다이 온도도 중요하다.29-32 다이

온도가 높을수록 흐름이 좋지만 수지가 열을 받아 물성변화가 있을 수 있어 온도를 올리는데 한계가 있다. 다이 온도가 균일하지 않으면 다이 내 흐름의 균형이 이루어지지 않아 압출을 어렵게 한다. 2-루멘 카테터 튜빙을 위한 압출 다이에서 다이의 온도를 고려하지 않은 등온해석의 연구가

있다.33 다이의 온도를 고려한 해석은 없다. 실제의 상황에 맞는 해석을 위해서는 다이의 온도를 고려한 비등온 해석이 필요하다.

본 연구에서는 두

가지 카테터 튜빙압출 다이의 설계에 따른 비등온 해석을 통해 다이내 흐름을 해석적으로 분석하고자 한다. 다이의 온도설정에 따른 수지의 온도분포, 압력분포, 속도분포, 그리고 전단응력(shear

stress) 등을 예측하고 두 가지 다이에서 흐름균형 및 압출성형의 안정성을 평가하고자 하였다.

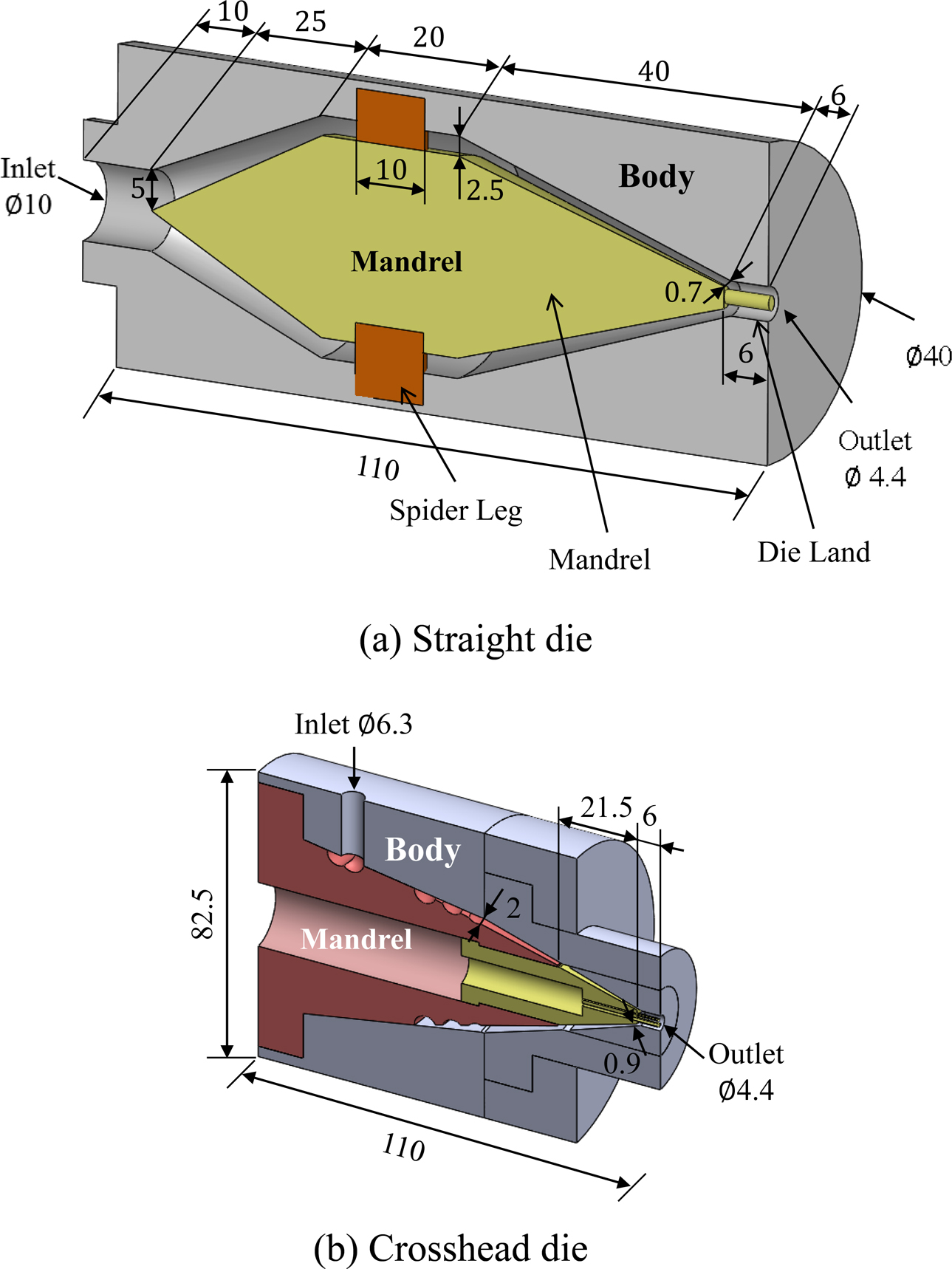

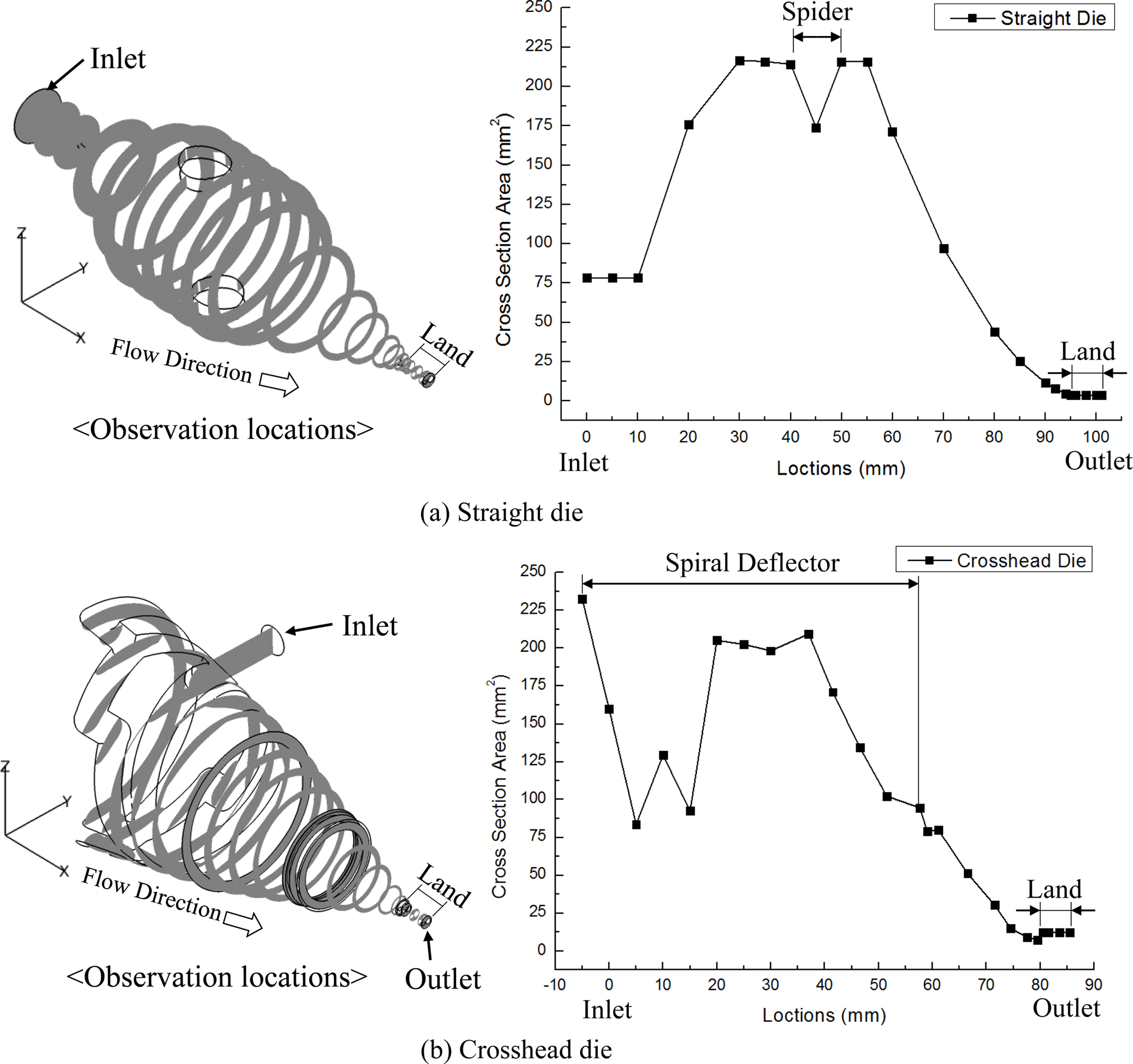

연구 모델. 본 연구에서는 카테터

튜빙압출을 위해 스트레이트 다이와 크로스헤드 다이를 사용하였다. Figure 1에 두 다이의 모델이 나타나 있다. 본 해석에 사용한 모델은

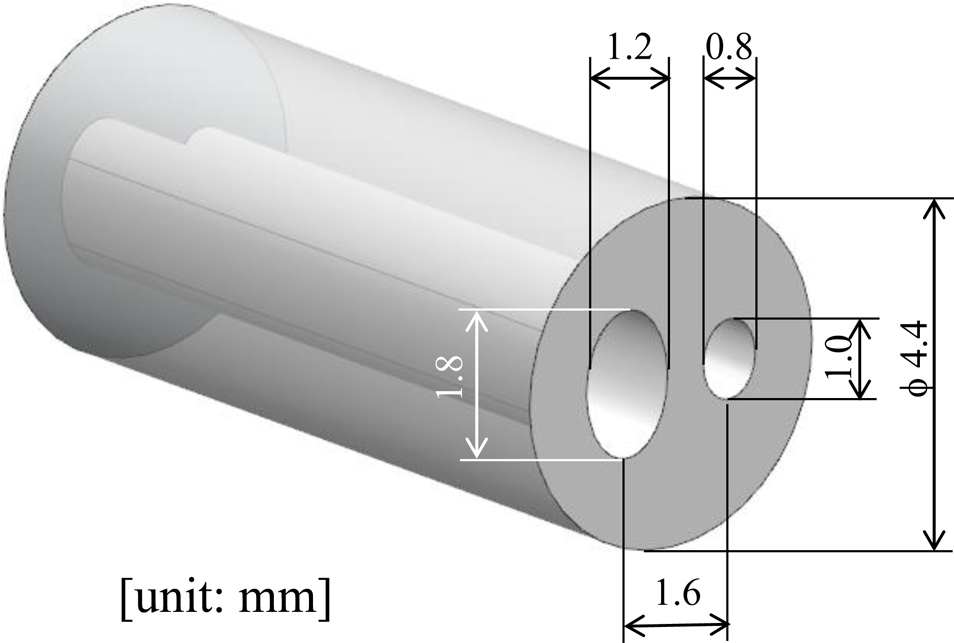

2-루멘 카테터 튜빙압출을 위한 두 종류의 다이에서 다이 랜드의 길이(6 mm)와 랜드 부의 단면 형상을 동일하게 설계하여 해석에

사용하였다. Figure 2에 두 개의 홀을 갖는 2-루멘을 형성하기 위한 출구 형상이 나타나 있다. 두 다이의 출구 형상은 같으나 내부 구조가

다른 것이다.

스트레이트 다이의

경우 다이 내부에 루멘의 형상과 튜빙 내부치수를 결정하는 다이 부품인 맨드렐(mandrel)이 있다. 맨드렐은 스파이더 레그(spider

leg)에 의해 다이 내부에 지지되고 있다. 크로스헤드 다이 경우 내부 루멘의 형상과 치수를 결정하는 다이 부품인 튜빙 팁(tubing

tip)과 압출기로부터 다이로 유입된 재료의 흐름을 균일하게 만드는 맨드렐로 구성되어 있다. 맨드렐에는 Figure 1(b)에 나타난 것처럼

cylindrical distributing channel, relaxation channel, 그리고 spiral distributing

channel 등으로 구성되어 있다. 이러한 channel들은 흐름을 균일하게 하기 위해서 설계된 유동 통로이다.

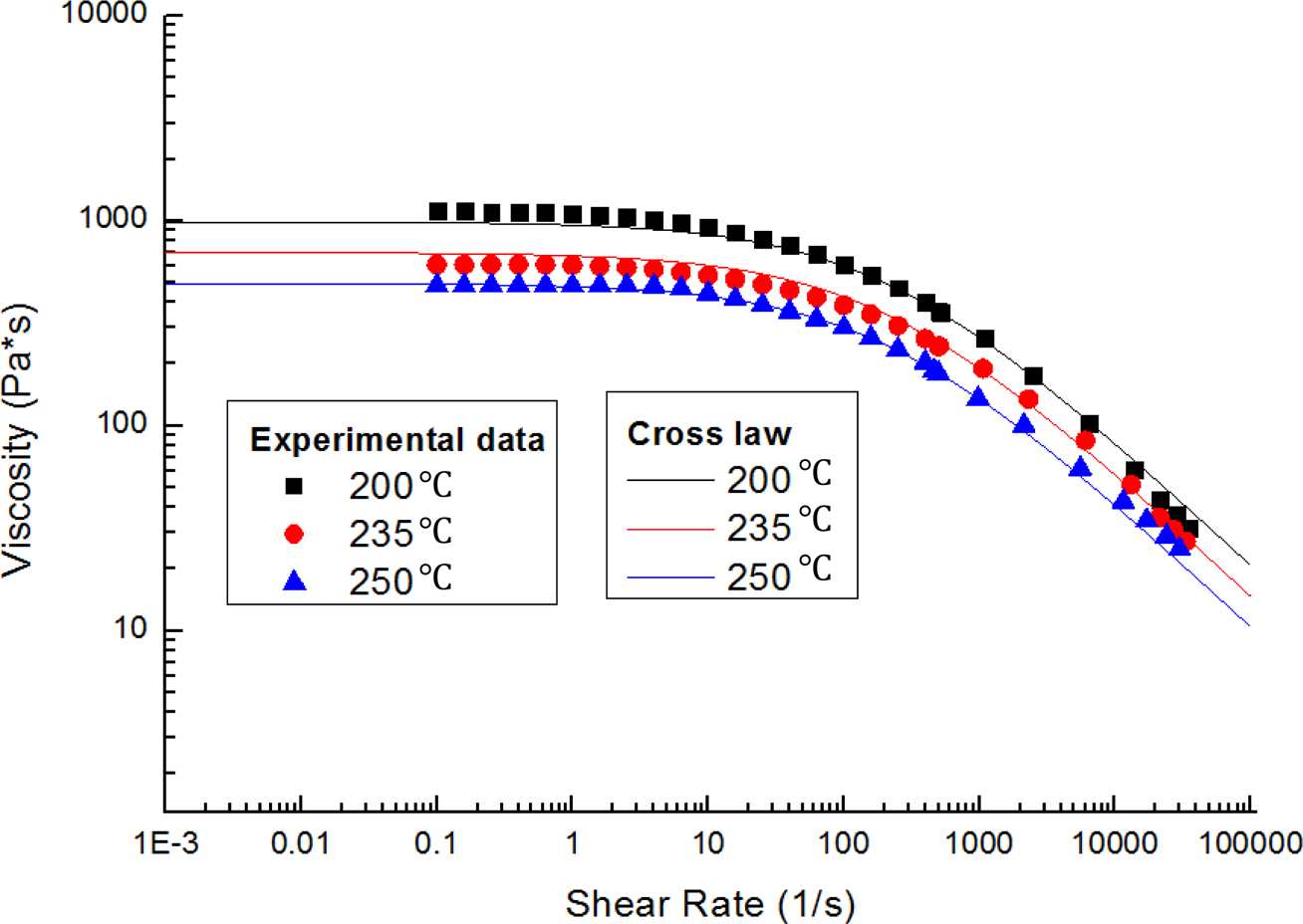

재료. 본 연구에서 사용한 수지는 Arkema Inc.의 Pebax 7233 SA 01 MED이다.

나일론 계 열가소성 엘라스토머로 의료용 카테터 튜빙 재료로 활용되고 있다. 본 연구에서 사용한 소재의 전단점도는 Figure 3에 나타내었다.

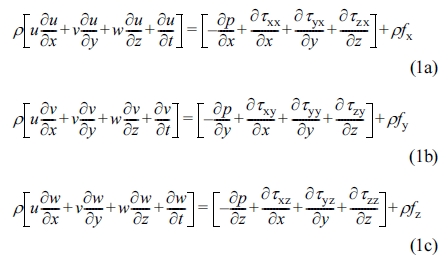

지배방정식 및 구성방정식

. 다이 내 고분자 용융체의 유동은 운동방정식(equation

of motion)을 따르는데, 식 (1)은 직교 좌표계의 운동방정식을 나타내고 있다.34-36

여기서 u,

v, w는 각각 x, y, z방향의 속도이고 t는 extra stress tensor로 총 응력 텐서(total stress tensor, s)과는 식(2)와 같은 관계이다.

p는 정수압(hydrostatic pressure)이고

I는 단위 텐서(unit tensor)이다.

고분자 압출공정은

고온의 고분자 용융체 흐름이 포함되어있어 운동방정식과 에너지 방정식을 동시에 풀어야 한다. 식(3)은 직교좌표계의 에너지를 나타내고 있다.

여기서, K는

열전도도(thermal conductivity)이다.

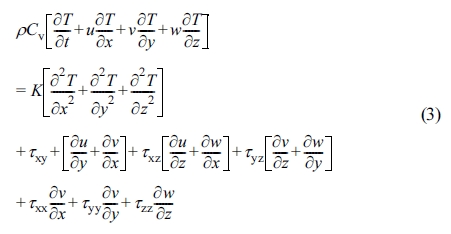

본 연구에서 사용한

유변학적 모델은 generalized Newtonian 모델인 Cross law 모델을 사용하였다. Generalized Newtonian 모델에서 extra

stress tensor는 식 (4)와 같이 표현된다.

여기서, D는

변형률 텐서(deformation rate tensor)이며, 2D는 전단속도에 해당된다.

온도에 따른 점도가

Arrhenius의 법칙을 따르는 Cross law 모델에서 점도는 식 (5)와 같이 표현된다.34,35

여기서, F와

H는 다음과 같이 정의된다.

여기서, h0는 초기

점도, l와 m은 Cross law 모델의 파라미터로 커브피팅 결과

각각 698.32 Pa·s, 0.004878 sec, 그리고 062로 나타났다. ![]() 은 전단속도를 나타낸다.

은 전단속도를 나타낸다.

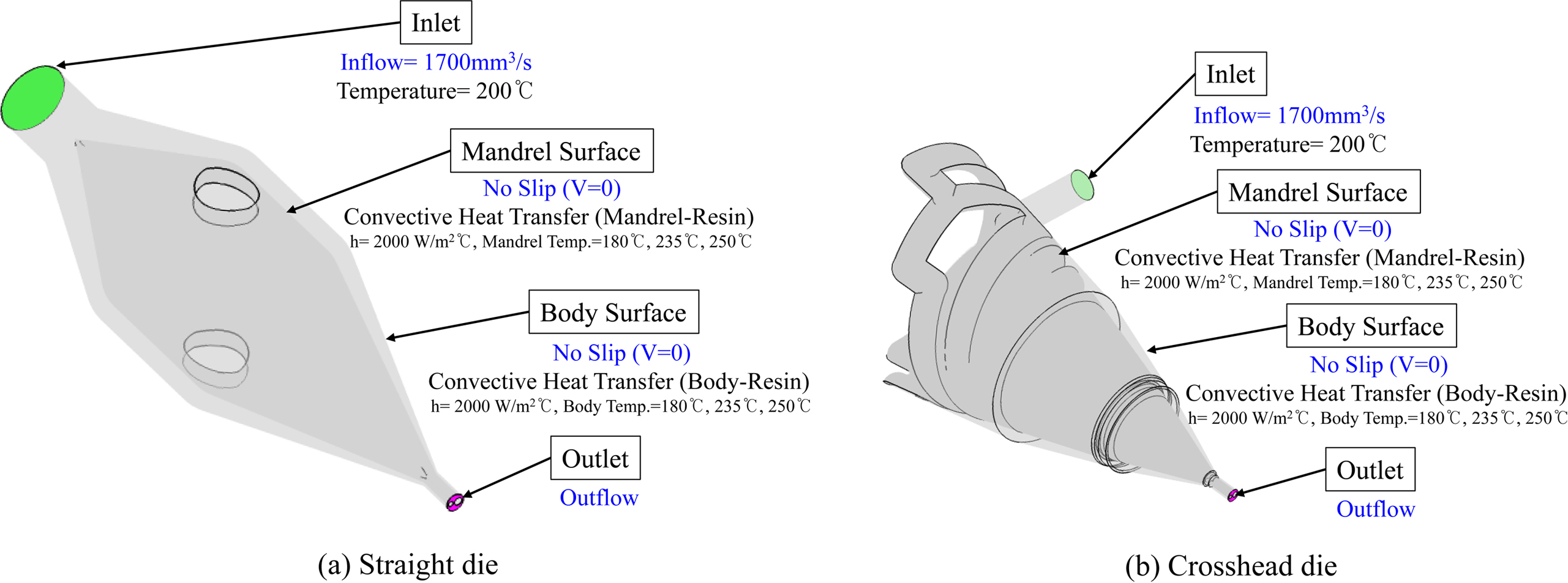

압출 공정의 해석. 다이 내 고분자 유동체의 비등온 흐름을 해석하기 위해서는

앞에서 설명한 운동방정식과 에너지방정식을 동시에 풀어야 한다. 본 해석에서는 상용 프로그램인 Ansys사의 Polyflow를 사용하였다.

Figure 4에는 비등온 해석을 위한 유동 및 열의 경계조건이 나타나 있다. 유동의 경계조건으로 다이 입구에 유량을, 출구에는 ‘outflow’를

지정하였다. 스트레이트 다이의 입구(직경 10 mm)는 크로스헤드 다이의 입구(직경 6.3 mm)에 비해 다소 큰 형상이다. 다이 내 모든 벽면에서는 ‘no slip’ 조건을 부여하였다. 열 경계조건으로는 유입되는 고분자

용융체의 온도를 200 oC로 하였고, 다이 내 모든 벽면에는 온도를 부여하였다.

다이 온도에 따른 흐름을 분석하고자 다이 온도를 180, 235oC, 그리고 250 oC로 지정하여 해석하였다. 고분자 용융체와 다이 사이의

열전달계수는 2000 W/m2oC로 하였다.15,16

Figure 5에는

다이 내에서 용융수지가 지나가는 통로의 면적이 나타나 있다. 입구에서 출구로 갈수록 일정하지 않고 변화하는 면적 프로파일을 보이고 있다. 스트레이트

다이의 경우 입구에서는 작은 면적을 보이고 다이 내부에서는 직경이 커지면서 큰 면적을 보이고 있다. 맨드렐을 잡고 있는 스파이더 레그 영역에서는

면적이 감소하고 있다. 뒤쪽의 맨드렐은 원추형으로 직경이 감소하므로 통로 역시 감소하고 있다. 다이랜드에서는 작은 통로로 일정한 크기의 면적을 보이고 있다. 크로스헤드 다이에서는 통로의 면적이 다소

변화가 크다. 재료가 맨드렐의 큰 직경부분에 유입되어 입구부의 면적이 크게 나타났다. 그리고 relaxation channel에서는 수지가 지나가는

통로가 작고 spiral distribution channel에서는 통로가 크다. Spiral distribution channel을 지나고 원뿔형

맨드렐의 직경이 작아지면서 수지가 통과하는 통로는 감소하고 있다. 랜드 부분에서는 직경이 작아 통로가 작고 일정한 면적을 유지하고 있다.

|

Figure 1 Die geometry for two-lumen catheter tubing. |

|

Figure 2 Geometry of two-lumen catheter tubing for medical use. |

|

Figure 3 Shear viscosity curve for various temperatures. |

|

Figure 4 Flow and thermal boundary conditions in the straight die and crosshead die for computer simulation. |

|

Figure 5 Cross section area along the flow direction in the die. |

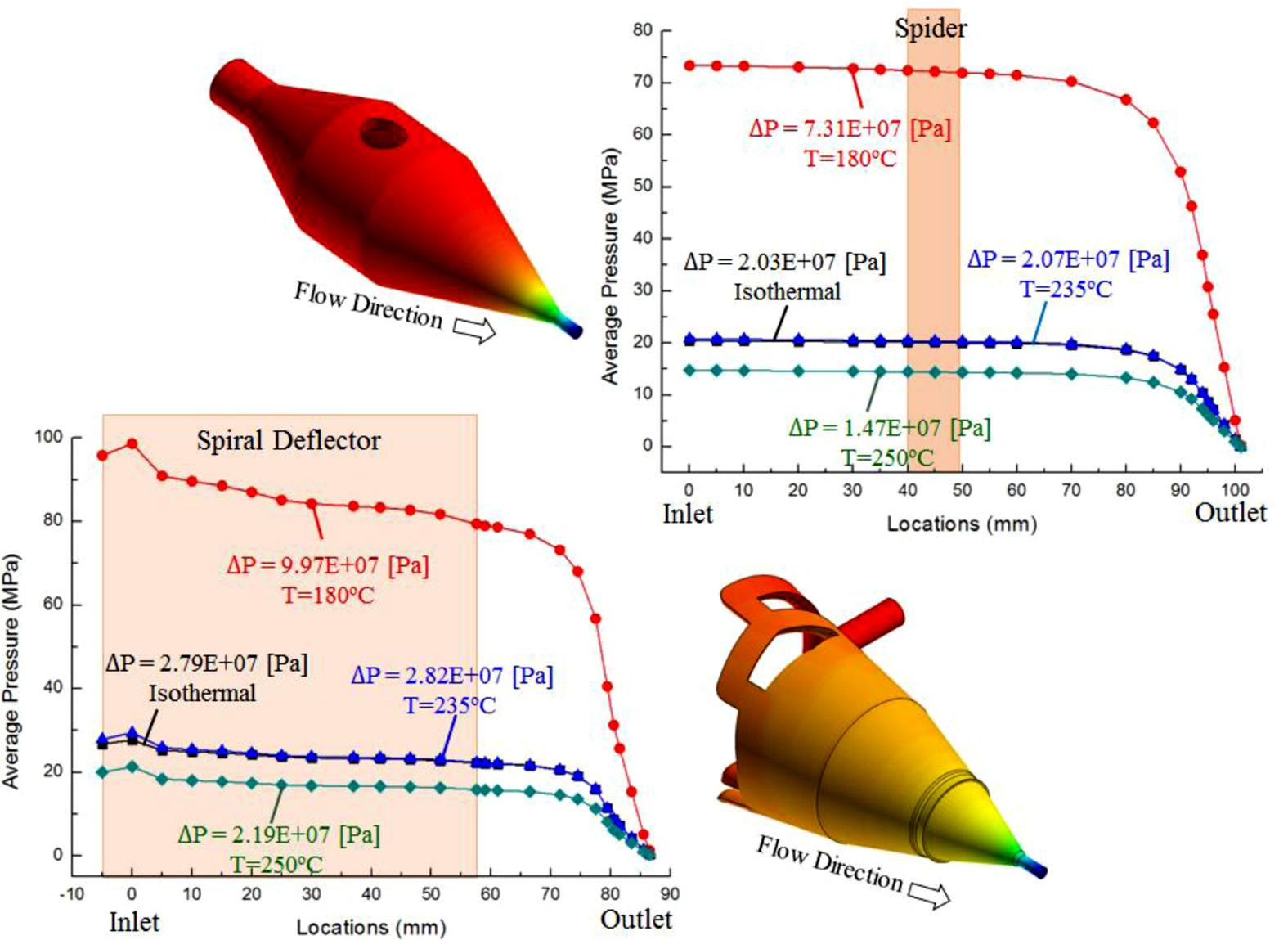

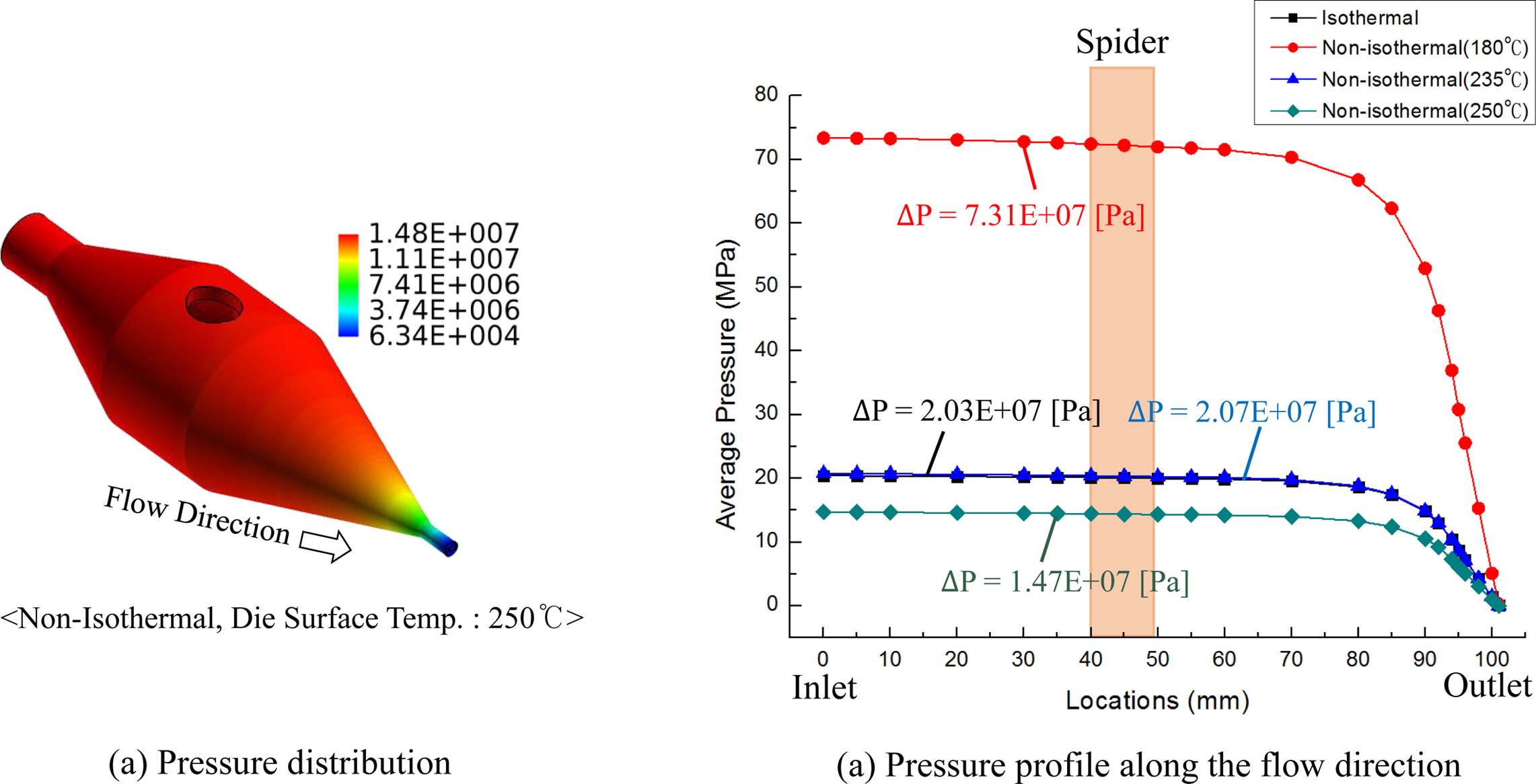

압력분포와 압력 프로파일. 스트레이트 다이와 크로스헤드 다이 내부의 압력분포 및

흐름방향의 압력 프로파일이 Figure 6과 Figure 7에 나타나 있다. 스트레이트 다이(Figure 6)에서는 다이 입구부분의 높은 압력분포가

유지되다가 다이 랜드에 가까워 지면서 압력이 감소하고 다이 랜드에서는 급격히 감소한다. 다이 온도에 따라 압력이 큰 차이를 보이고 있다. 다이

온도가 낮을수록 큰 압력을 보이는데 이는 낮은 온도에서 수지의 흐름성이 낮아 나타난 현상이다. 낮은 다이 온도에서는 펌핑능력이 큰 압출기가 필요함을

의미한다.

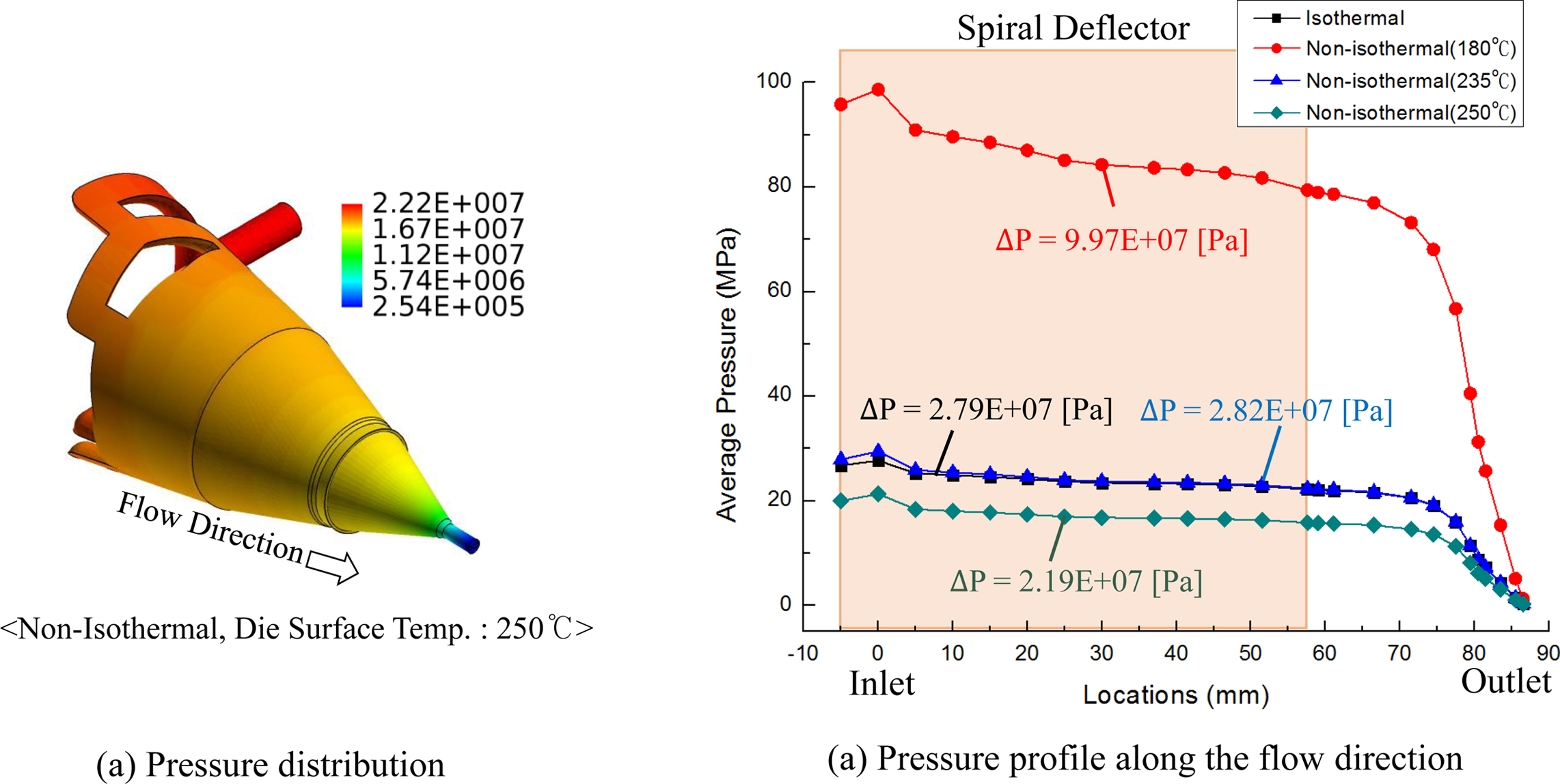

크로스헤드 다이(Figure

7)에서도 스트레이트 다이와 유사하게 입구부의 높은 압력이 유지되다가 다이랜드에 접근하면서 압력이 떨어지고 있다. 다이 입구부의 형상이 다소 복잡하여

입구부에서 압력이 높으며 크기가 다소 변화하는 현상을 보이고 있다. 크로스헤드 다이에서는 입구부인 cylindrical distributing

channel 부분에서 압력이 높게 분포하고 relaxation channel과 spiral distributing channel에서는 압력이

서서히 낮아짐을 볼 수 있다. 온도가 높을수록 수지의 점도가 낮아서 압력이 낮게 분포하고 있다. 스트레이트 다이에 비해 전체적으로 높은 압력을

보이는데 이는 크로스헤드 다이가 전체적으로 수지가 흐르는 통로가 작아서 나타난 현상이다.

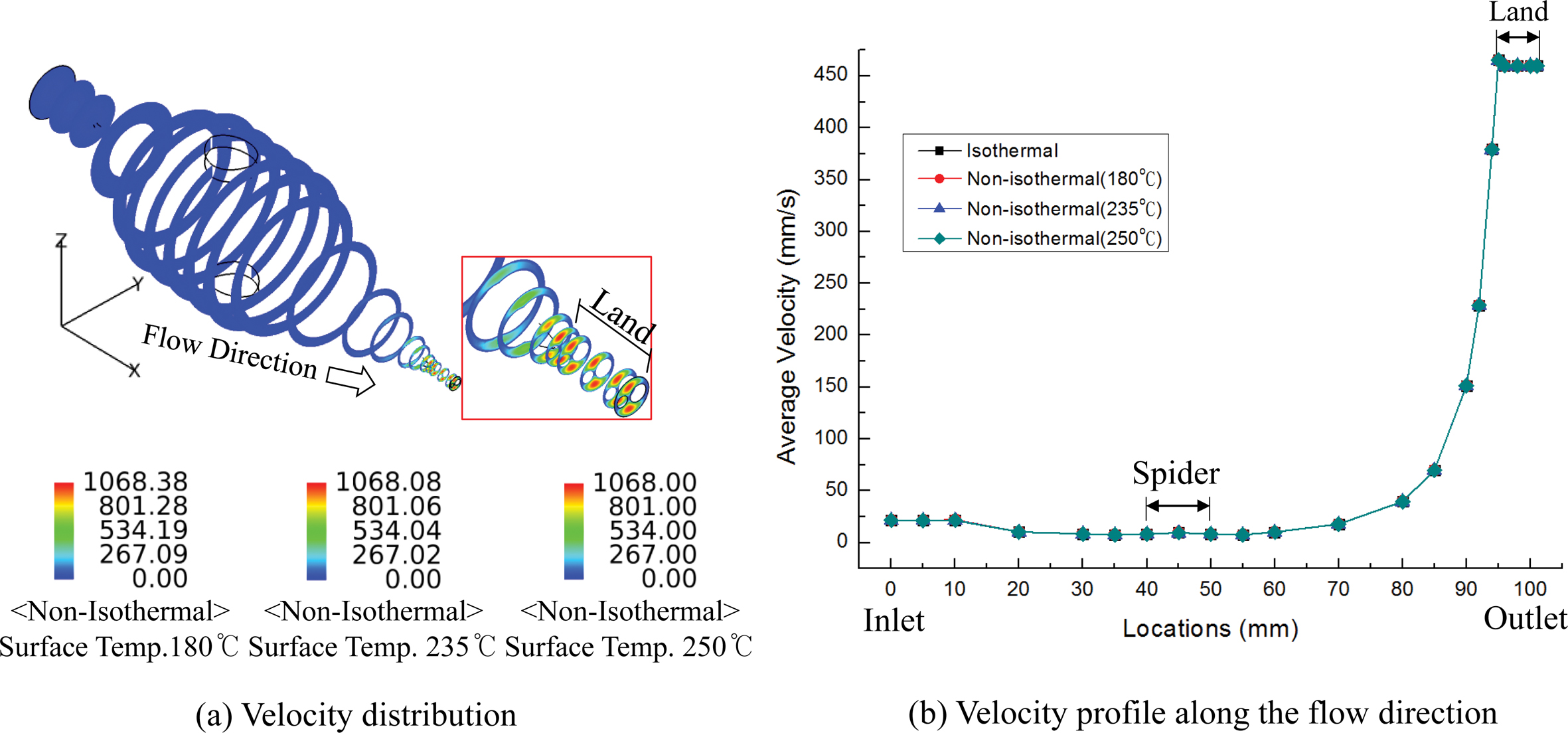

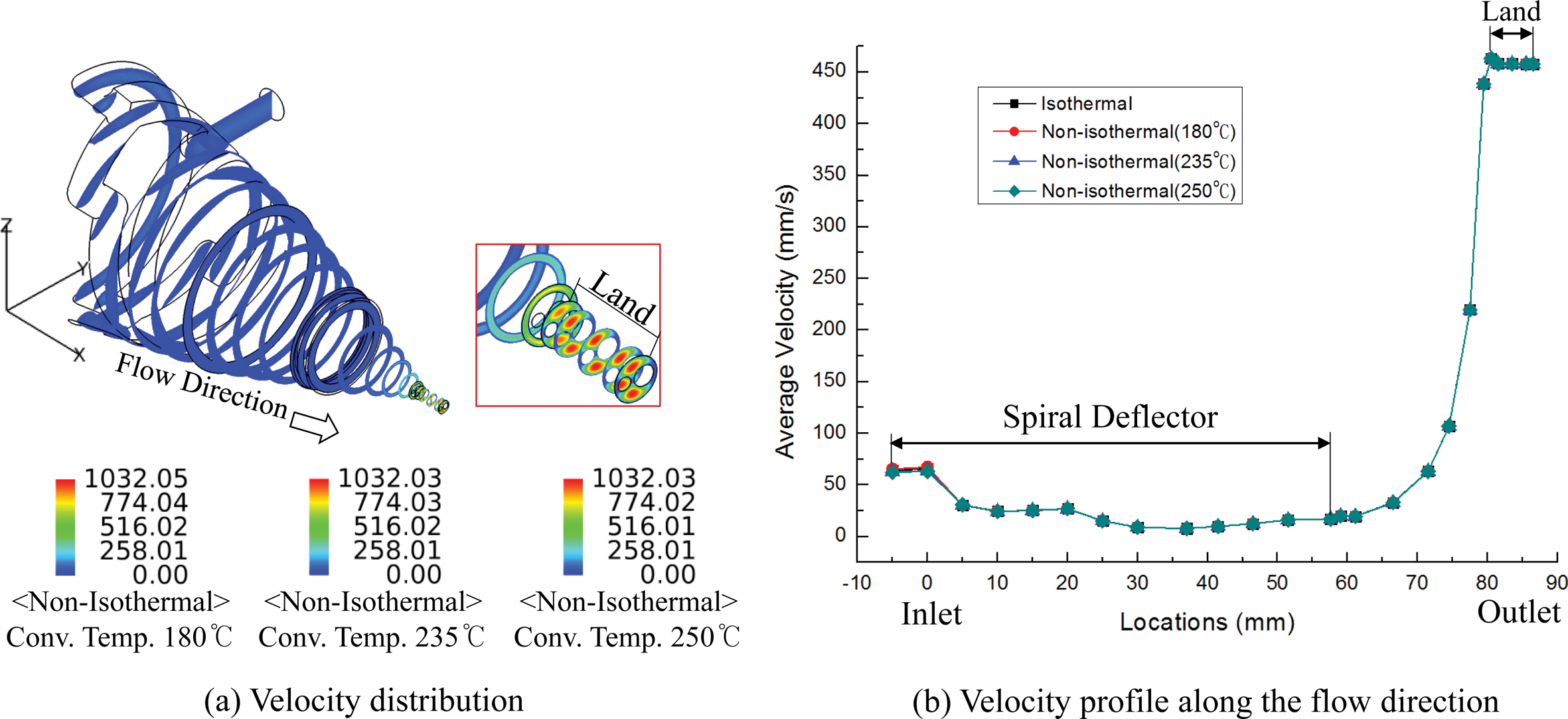

속도분포와 속도 프로파일. Figure 8에 스트레이트 다이에서 다이온도에 따른

다이 위치별 수지의 평균온도가 나타나 있다. 다이온도에 따른 속도의 차이가 나타나지 않았는데 이는 일정한 유량을 inlet의 조건으로 해석했기

때문에 각 단면에서 유량이 같아야 하기 때문이라 판단된다. 온도에 따른 속도의 다이입구부터 속도가 거의 일정하다 다이길이의 2/3를 지나면서 속도가

급격히 증가하고 있다. 이는 출구쪽 맨드렐부분의 지름이 서서히 감소하여 수지가 흐르는 통로가 감소하기 때문이라고 판단된다. 랜드구간에서는 높은

속도로 균일하게 나타났다. Figure 6에 온도에 따른 압력을 살펴보았는데 온도에 따라 압력이 변화하면서 다이 내의 속도가 일정하게 나타나고

있다. 다이 출구에서의 속도분포를 보면 2-루멘을 가지는 단면에서 면적이 큰 영역에서, 단면의 위쪽과 아래쪽에서 속도가 크게 분포함을 볼 수 있다.

Figure 9에는

크로스헤드 다이에서의 속도분포 및 속도 프로파일이 나타나 있다. 스트레이트 다이와 마찬가지로 온도에따른 평균속도는 변함이 없다. 입구부에서 수지의

속도가 spiral deflector를 지나면서 낮은 속도를 보인다. 그리고 다이랜드 쪽 방향으로 맨드렐이 테이퍼를 이루며 직경이 작아지기 때문에

속도가 크게 증가한다. 랜드 영역에서는 단면이 균일하기 때문에 균일한 평균속도를 보이고 있다. 출구 단면에서의 속도는 면적이 큰 영역에서 속도가

크게 집중되고 있다.

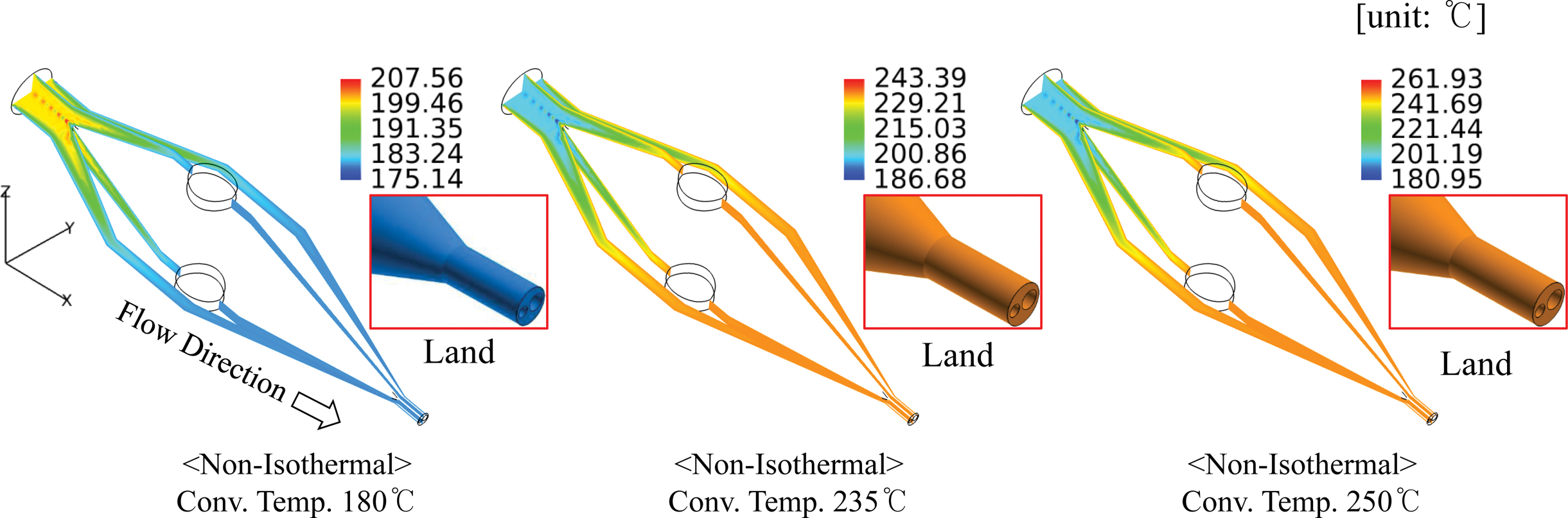

온도분포와 온도 프로파일. 스트레이트 다이에서 다이(맨드렐과 바디)의 온도에 따른

다이 내 수지의 온도분포와 유동방향으로의 온도 프로파일이 Figure 10과 Figure 11에 나타나 있다. 다이 입구의 수지온도가 200 oC이다. 수지가 다이 내에서 흐르면서 다이온도에 맞게 수지온도가 상승한다. 다이의 온도가 높을수록 수지의 온도가 높게 분포하고

있다. 수지가 맨드렐의 스파이더 부분을 지나면서 온도가 일정 온도에 접근하고 있으며 다이랜드 영역에서는 일정한 온도로 매우 균일하게 분포하고 있다.

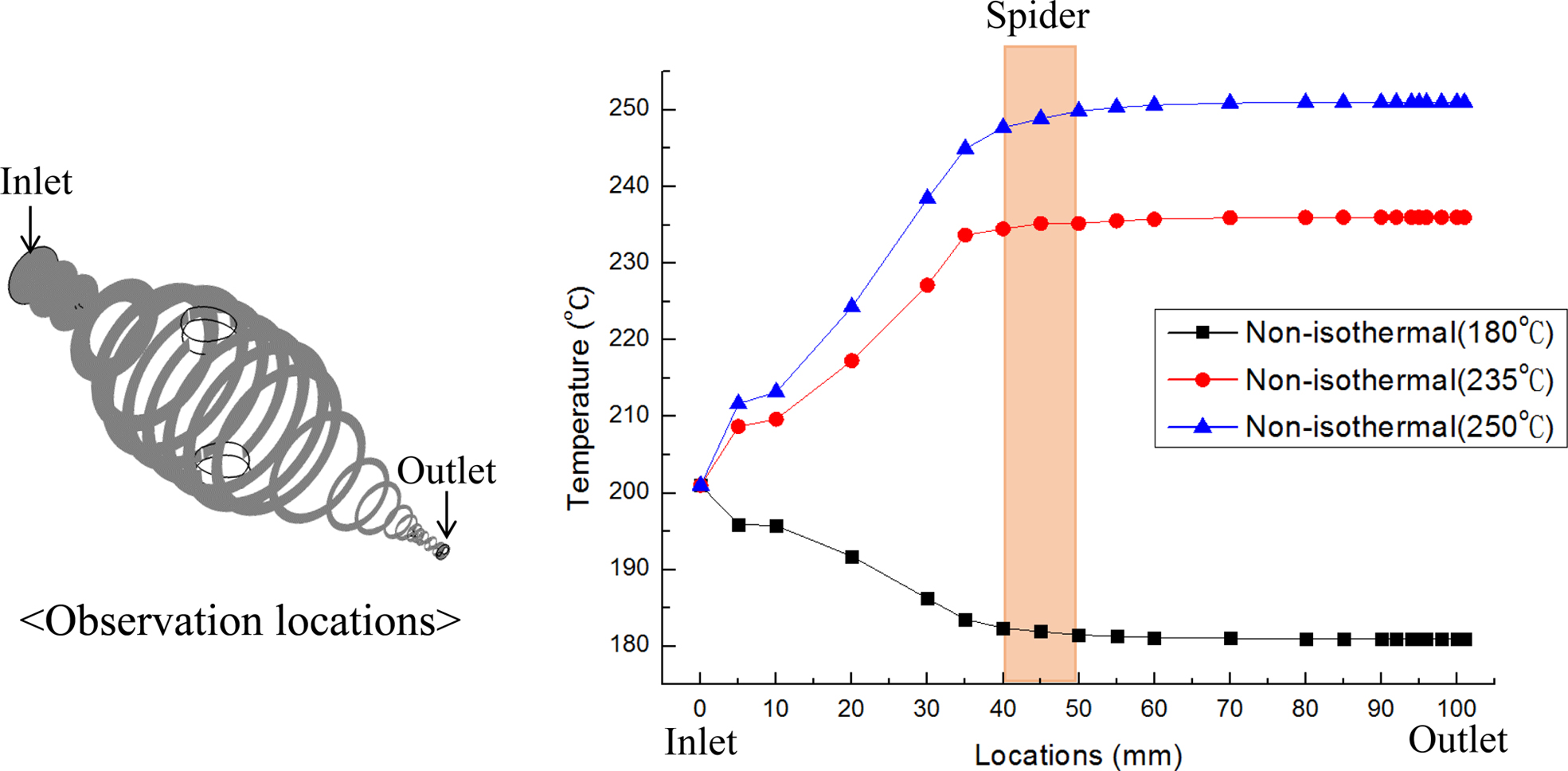

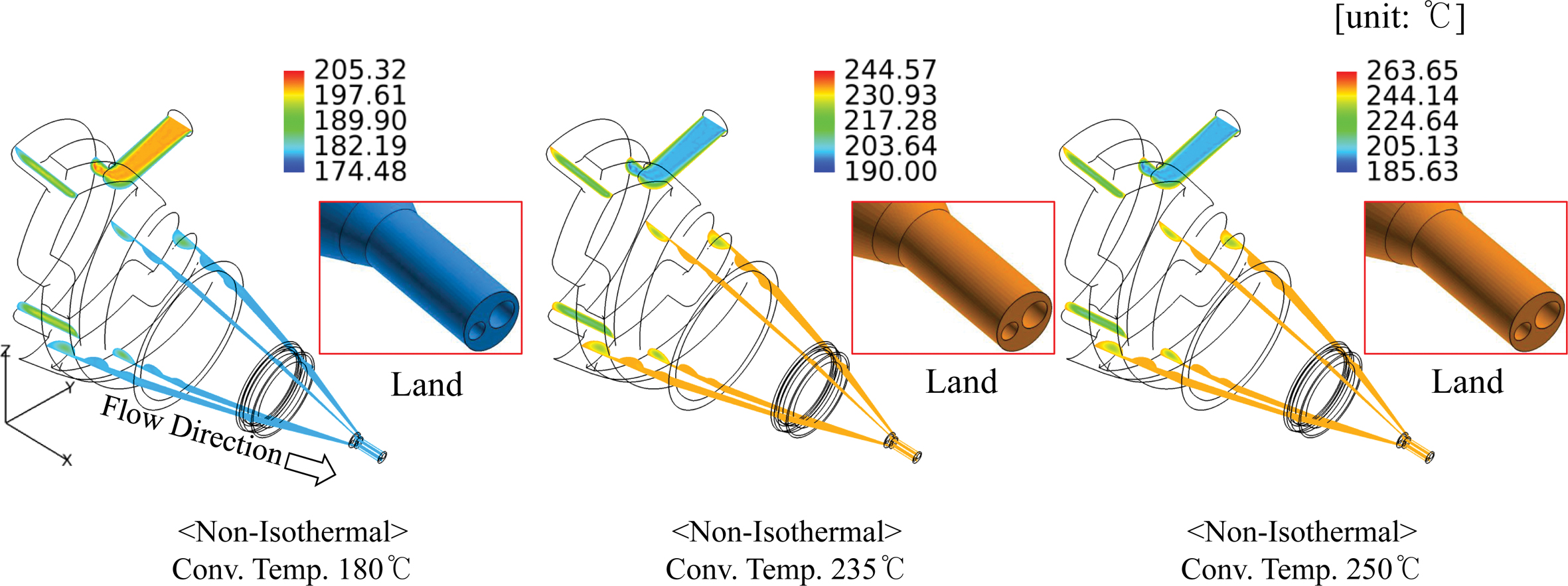

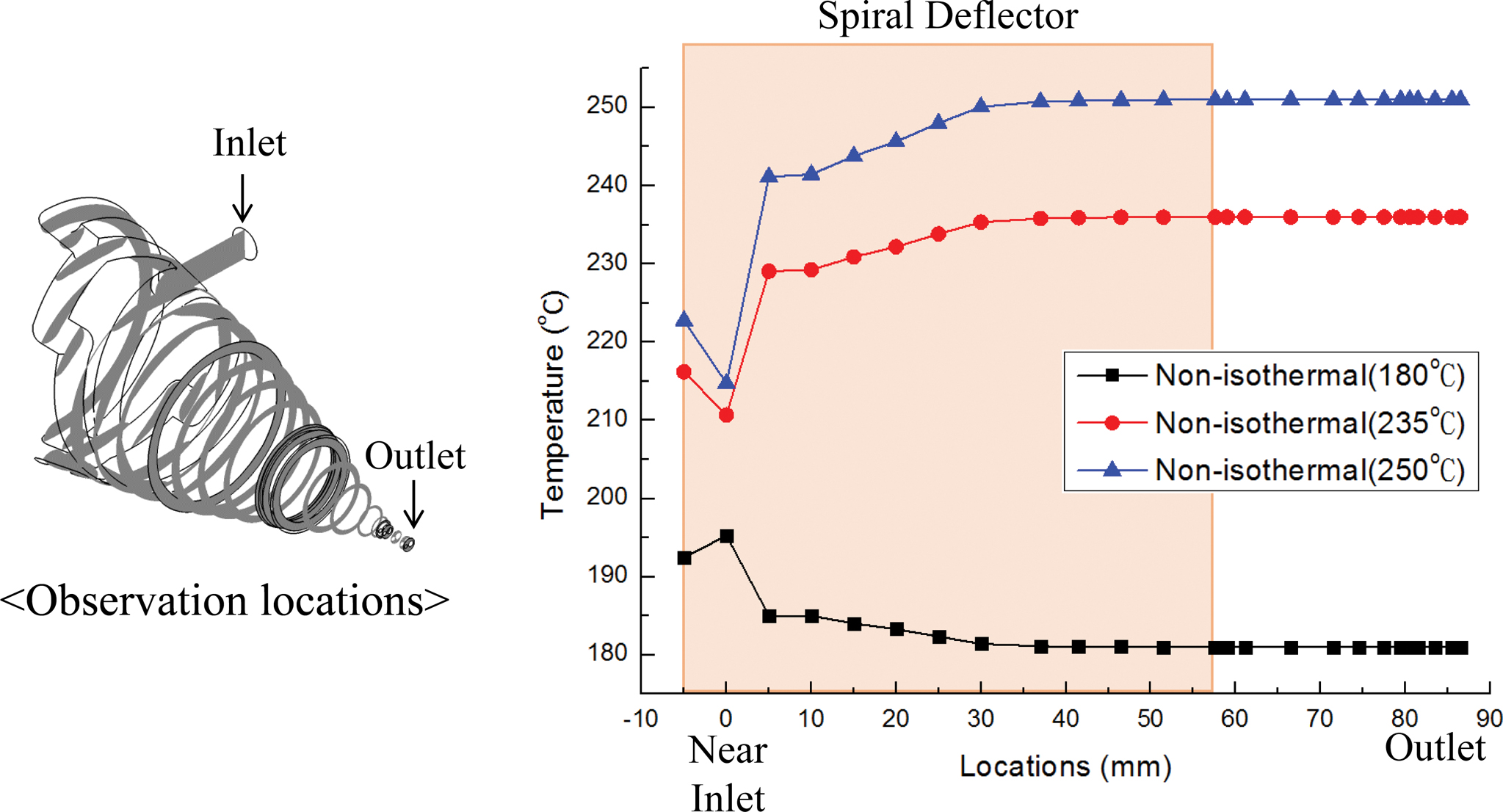

Figure 12와

Figure 13에는 크로스헤드 다이에서 수지의 온도분포와 다이 내 유동방향으로의 온도 프로파일이 나타나 있다. 스트레이트 다이와 마찬가지로 입구에서는

수지의 온도를 보이다가 다이 내를 흐르면서 다이 온도로 다이의 온도에 맞게 변화하고 있다. 크로스헤드 다이에서 수지가 유입되는 입구는 다이의 방향과

직각으로 작은 원형통로이다. 다이 내에서 수지가 흐르는 방향으로의 온도는 다이의 단면이므로 Figure 12에는 다이 입구의 온도는 나타나 있지

않다. Inlet의 온도는 다이 입구에서 수지의 온도가 아니라 inlet 부분의 다이 내 수지의 온도이다. 따라서 inlet 부분의 온도는 수지가

유입되는 온도와 다소 다르게 나타났다. 다이의 spiral deflector부분에서 온도가 다이의 온도로 접근하고 있다. Spiral

deflector 이후 영역과 다이랜드 영역에서는 일정한 온도를 보이고 있다. 스트레이트 다이와 크로스헤드 다이에서 온도를 비교하면, 다이의 온도가

수지의 유입온도보다 높은 경우에 크로스헤드 다이의 랜드영역에서 다소 높은 온도를 보이고 있다.

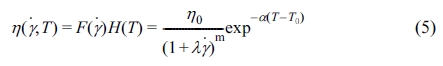

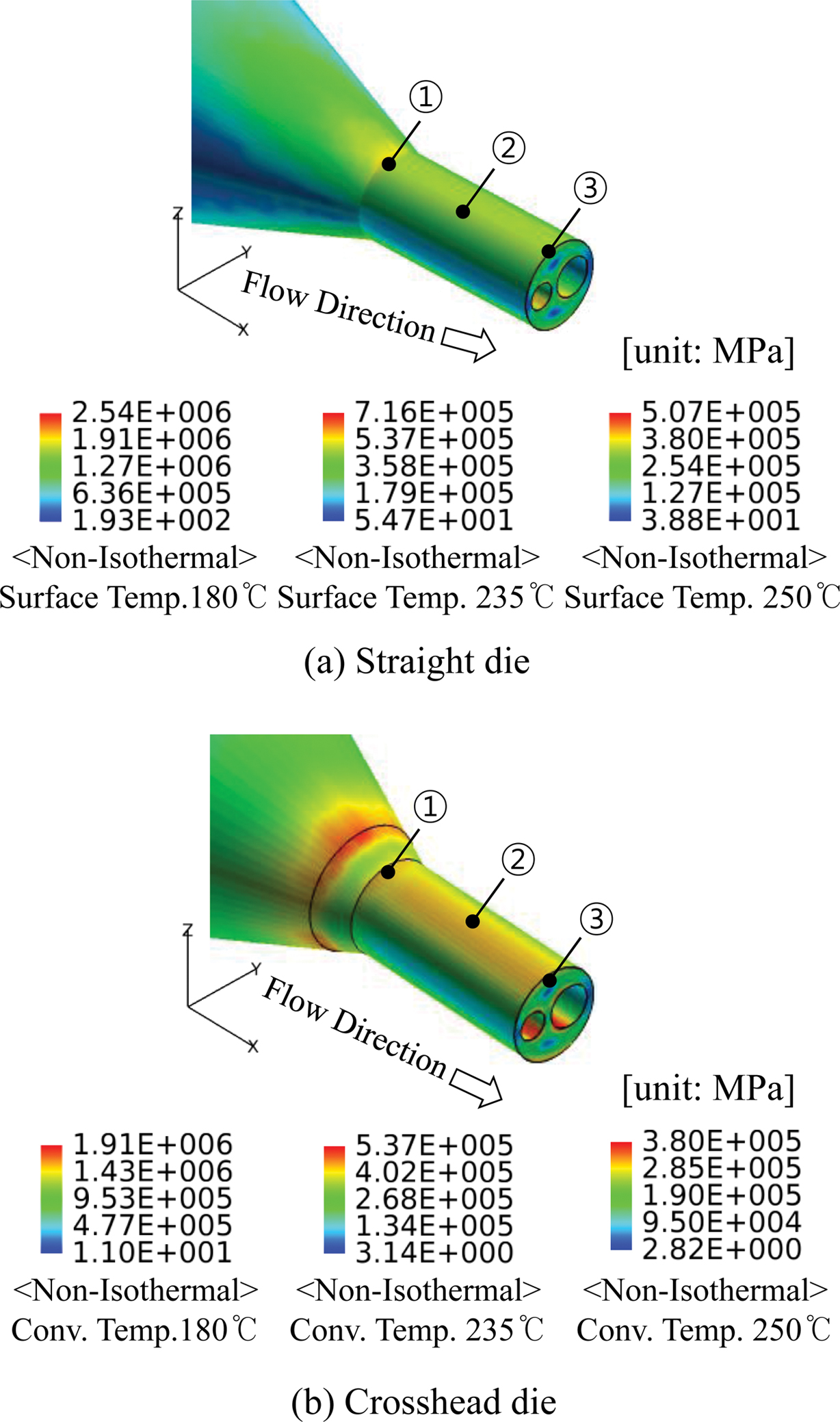

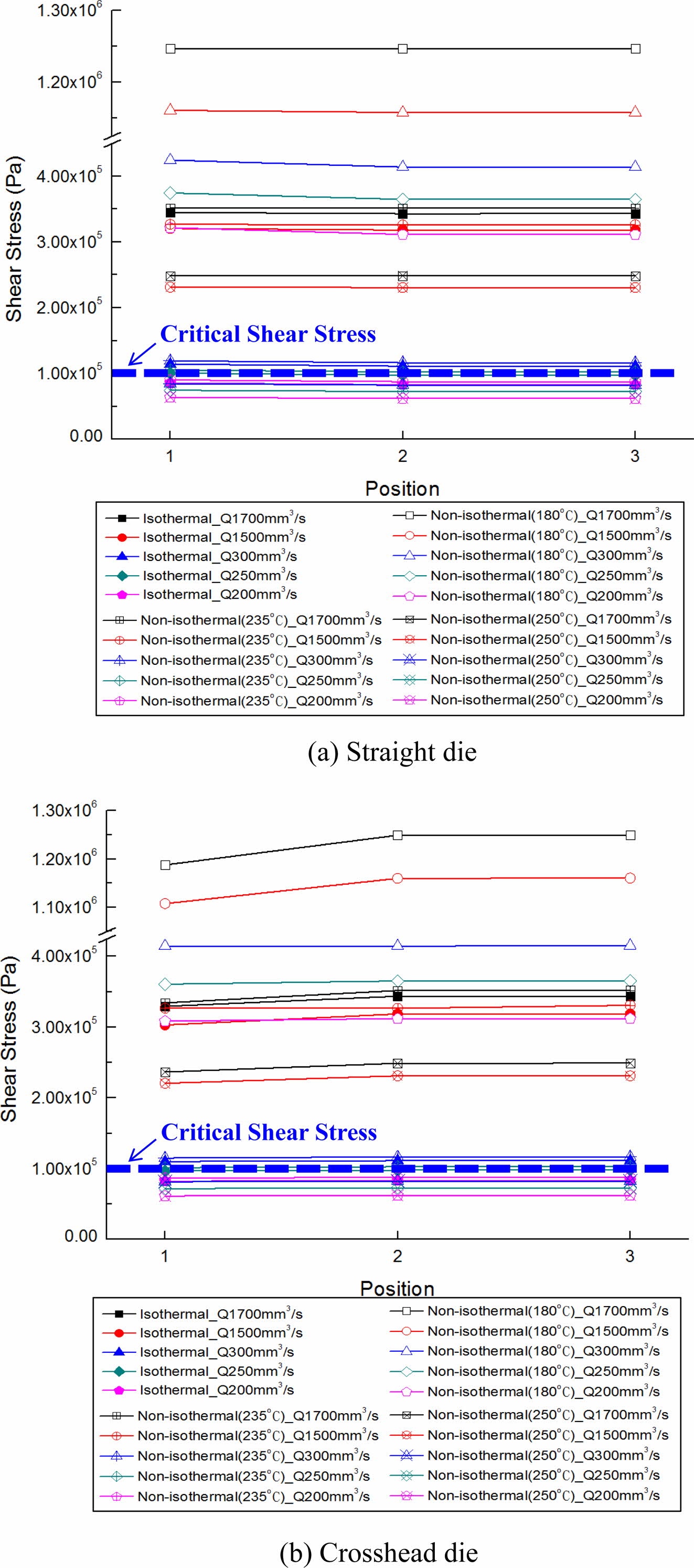

전단속도와 전단응력 분포. 다이 출구부에서 수지가 받고 있는 전단응력은 압출물의

품질에 큰 영향을 미친다. 수지가 받는 전단응력이 재료의 한계전단응력(critical shear stress) 이상이면 흐름의 불안정(flow

instability) 및 압출물의 이상 형상(melt fracture)이 발생한다. Figure 14에 스트레이트 다이와 크로스헤드 다이의 랜드영역에서 전단응력분포가 나타나 있다. 다이온도에 따른 전단응력의 차이는 있으나 분포가 동일하여

하나의 분포만을 나타냈다. 온도가 높을수록 수지의 점도가 낮아 전단응력이 낮은 것으로 판단된다. 전단응력은 다이 벽면과 루멘을 형성하는 홀 안쪽

면에서 크게 분포하고 있다. 벽면에서 전단변형률(shear rate)이 크기 때문이다.

스트레이트 다이에서

다이온도가 180, 235 oC, 그리고 250 oC일 때 최대 전단응력은 각각 2.54, 0.716 MPa, 그리고 0.507 MPa을 보이고 있다. 크로스헤드 다이에서는 각각

1.91 MPa, 0.537 MPa, 그리고 0.380 MPa을 보이고 있다. 모든 다이온도에서 크로스헤드 다이에서

작은 전단응력을 보이고 있다. 따라서 스트레이트 다이보다 크로스헤드 다이가 2-루멘 카테터를 압출하는데 유리하다고 판단된다. 본 연구에서 사용한

수지인 Pebax 7233의 한계전단응력은 0.1 MPa로 두 다이 모두 1700 mm3/s의 압출유량은 적합하지 않은 것으로 판단된다.33

Figure 15에는 다양한 유량과 다이온도에 따른 다이랜드 영역에서의

전단응력이 나타나 있다. 온도가 높고 압출유량이 작은 경우가 최대 전단응력이 낮게 분포함을 알 수 있다. 본 연구에서 적용한 조건 중 다이온도가 250 oC일

경우 압출유량이 1500 mm3/s 이하인 경우가 양품의 압출에 적합하다고

판단된다.

|

Figure 6 Predicted pressure distribution and pressure profile from the die inlet to the die exit in the flow direction for the straight die. |

|

Figure 7 Predicted pressure distribution and pressure profile from the die inlet to the die exit in the flow direction for the crosshead die. |

|

Figure 8 Predicted velocity distribution and velocity profile from the die inlet to the die exit in the flow direction for the straight die. |

|

Figure 9 Predicted velocity distribution and velocity profile from the die inlet to the die exit in the flow direction for the crosshead die. |

|

Figure 10 Predicted temperature distributions in a straight die. |

|

Figure 11 Temperature profiles along the flow direction in a straight die. |

|

Figure 12 Predicted temperature distributions in a crosshead die. |

|

Figure 13 Temperature profiles along the flow direction in a crosshead die. |

|

Figure 14 Predicted wall shear stresses in the die land region for |

|

Figure 15 Predicted wall shear stresses in the die land region for |

의료에서 시술이 많아지면서

카테터 튜빙의 수요가 늘고 있으며 또한 루멘수가 많아지고 튜빙의 형상이 정교해지고 있다. 본 연구에서 2-루멘 카테터 튜빙 압출에 사용되는 스트레이트

다이와 크로스헤드 다이를 비등온 압출해석을 통해 평가하였다.

두 다이에서 수지가

흐르는 통로에 대해 분석한 결과 스트레이트 다이가 흐름에 다소 원활하였다. 같은 토출량을 압출하는데 크로스헤드 다이에서 압력이 더 많이 소요되어

큰 능력의 압출기가 필요하였다. 다이의 온도에 따라 수지의 흐름성이 좋아서 다이 입구 및 내부에서의 압력은 크게 낮아졌다. 그리고 다이 랜드에서는 압력이 급격히 떨어지며 압출이

이루어지고 있었다. 다이 입구에서의 압력은 카테터 튜빙 압출에 적합한 압출기 선정에 응용된다.

다이 내의 속도는

스트레이트 다이에서 흐름방향으로 크로스헤드 다이보다 다소 균일한 속도 프로파일을 보였다. 크로스헤드 다이는 내부에 스파이럴 모양의 통로가 있어

흐름의 균일성이 저하되었다. 수지의 온도분포 역시 스트레이트 다이에서 다소 균일하게 나타났다. 다이에서 속도의 균일성은 카테터 튜빙 압출물의 외형품질과

관련이 있고, 다이에서의 온도분포는 압출물의 물성과 관련이 있다. 수지가 열에 대한 저항성이 적은 경우 높은 온도는 물성저하를 유발한다.

다이 내의 전단응력은

압출물의 품질에 큰 영향을 미친다. 크로스헤드 다이에서 스트레이트 다이보다 낮은 전단응력분포를 보이고 있어서 크로스헤드 다이가 보다 안정된 품질의

카테터 튜빙의 압출에 유리하게 나타났다.

종합적으로 수지의 원활한 유동 측면에서는 스트레이트 다이가

유리하고 다이 내의 전단응력 발생 면에서는 크로스헤드 다이가 유리하다.

- 2. M. Mourad, J. Gen. Intern.Med., 29, 518 (2014).

-

- 3. D. J. Mazur and D. H. Hickam, J.Gen. Intern. Med., 12, 114 (1997).

-

- 4. S. Mahdi, O. Ghannam, S.Wastson, and A. I. Padela, J. Religion Health, 55, 1120(2016).

-

- 5. G. B. Jin, M. J. Wang, D. Y.Zhao, H. Q. Tian, and Y. F. Jin, J. Mater. Process. Technol., 214,50 (2014).

-

- 6. K. G. Kovalenko, V. I.Sivetskii, and A. L. Sokoskii, Chem. Pet. Eng., 49, 675 (2008).

-

- 7. C. Rauwendaal, PolymerExtrusion, Hanser, New York, 2014.

-

- 8. G. J. Morton-Jones, Polymerprocessing, Chapman & Hall, New York, 1989.

-

- 9. S. L. Rosen, FundamentalPrinciples of Polymeric Materials, Wiley, New York, 1993.

-

- 10. C. E. Maillefer, U.S. Patent3358327 (1967).

- 11. S. M. Cunha, A. G. Cunha, andJ. A. Covas, Material Forming, Springer, New York, 2009.

-

- 12. S.-Y. Park and M.-Y. Lyu, Macromol.Res., 26, 744 (2018).

-

- 13. R. M. Griffith, Ind. Eng.Chem. Fund., 1, 180 (1962).

-

- 14. Z. Tadmor, E. Broyer, and C.Gutfinger, Polym. Eng. Sci., 14, 660 (1974).

-

- 15. C. D. Han, K. Y. Lee, and N.C. Wheeler, Polym. Eng. Sci., 31, 818 (1991).

-

- 16. M. Y. Lyu and J. L. White, Int.Polym. Proc., 12, 104 (1997).

-

- 17. M. Y. Lyu and J. L. White, J.Reinf. Plast. Compos., 16, 1445 (1997).

-

- 18. R. Urraca and A. P. Espinoza, Adv.Manuf., 90, 2377 (2017).

-

- 19. J. Dryden, Acta Mech., 219,269 (2011).

-

- 20. M. Ketata, A. Ayadi, N.Elkissi, and C. Bradai, Rheol. Acta, 56, 341 (2017).

-

- 21. N. Sombatsompop and N. O.Charoen, Polym. Adv. Technol., 14, 699 (2003).

-

- 22. W. A. Gifford, ConferenceProceedings : ANTEC, 61, 11 (2003).

- 23. E. S. Douglas and Q. Wang, J.Manuf. Sci. Eng., 128, 11 (2006).

-

- 24. W. S. Lee and H.-Y. Ho, Polym.Eng. Sci., 40, 1085 (2000).

-

- 25. S. R. Vaddiraju, M. Kostic, V.Rykalin, L.G. Reifschneider, A. Pla-Dalmau, and A. Bross, ConferenceProceedings : ANTEC, 62, 76 (2004).

-

- 26. G. J. Yang, X. C. Huang, C. Y.Shen, and J. B. Chen, Int. Polym. Proc., 20, 336 (2005).

- 27. O. Yilmaz, E. Kısasöz, F. S.Guner, C. Nart, and K. Kirkkopru, Fiber Polym., 15, 84 (2014).

-

- 28. R. Sikora, Przetwórstwotworzyw polimerowych: podstawy logiczne, formalne i terminologiczne: pracazbiorowa, Wydawnictwo Politechniki Lubelskiej, Lublin, 2006.

- 29. W. Michaeli, Extrusion Diesfor Plastics and Rubber, Hanser, Munich, 1992.

-

- 30. X.-L. Luo and R. I. Tanner, Rheol.Acta, 26, 499 (1987).

-

- 31. H. Zheng, W. Yu, C. Zhou, andH. Zhang, Polym. Res., 13, 433 (2006).

-

- 32. S. Chougale, D. Rokade, T.Bhattacharjee, H. Pol, and R. Dhadwal, Rheol. Acta, 57, 493(2018).

-

- 33. Y. Wang, Polym. Res., 1,175 (1994).

-

- 34. H. S. Cho and M.-Y. Lyu, Polym.Korea, 42, 197 (2018).

-

- 35. J. L. White, Principles ofPolymer Engineering Rheology, Wiley, New York, 1990.

- 36. M.-Y. Lyu and J. L. White, Int.Polym. Proc., 10, 305 (1995).

-

- 36. C. W. Macosko, Rheology:Principles, Measurement, and Applications, Wiley, New York, 1994.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(6): 889-898

Published online Nov 25, 2019

- 10.7317/pk.2019.43.6.889

- Received on Jul 11, 2019

- Revised on Sep 19, 2019

- Accepted on Sep 24, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Min-Young Lyu

-

Department of Mechanical System Design Engineering, Seoul National University of Science and Technology, 232 Gongneung-ro, Nowon-gu, Seoul 01811, Korea

- E-mail: mylyu@seoultech.ac.kr

- ORCID:

0000-0001-7554-2072

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.