- Fabrication and Characterization of Super-absorbent Coating Solution and Film for Glass Fiber in Optical Cable

Hyeong Chan Nam, Young Sik Nam*, Ryong You**, and Won Ho Park†

Department of Organic Materials Engineering, Chungnam National University Daejeon 34134, Korea

*Goostech Co., Ltd 402, 1397 Daedeok-daero, Daedeok-gu, Daejeon 34301, Korea

**TSC Co., Ltd Ibam-gil, Duma-myeon, Gyeryong-si, Chungcheongnam-do 32842, Korea

- 광케이블용 유리섬유의 코팅을 위한 고흡수성 코팅액 및 코팅필름의 제조 및 특성분석

충남대학교 유기재료공학과, *(주)구스텍, **(주)TSC

(2019년 8월 7일 접수, 2019년 9월 2일 수정, 2019년 9월 10일

The coating solution with high

viscosity and absorbability was prepared using acrylic monomers by emulsion

polymerization. The chemical structure of acrylic copolymers was determined by

an IR spectrometer, and the changes in viscosity of coating solution with

different polymer concentrations were measured using a rheometer. Further, it

was confirmed that the coating film showed excellent absorbability with high

tensile strength, compared with glass fiber coating. Therefore, the coating

solution and film are expected to be a useful material for producing

water-proof fiber to use in optical cable.

아크릴계 단량체를 유화중합하고 수산화나트륨 수용액으로 pH를 조절하여 고점도 및 고흡수성을 갖는 코팅액을 제조하였다. 적외선

분광분석법을 이용하여 제조된 중합체의 구조분석을 진행하였고, 레오미터를 통하여 중합체의 농도에 따른

코팅액의 점도변화를 관찰하였다. 또한 코팅액을 필름형태로 제조하였을 경우, 유리섬유 코팅에 비해 우수한 수분흡수능을 보였을 뿐만 아니라 높은 인장강도를 갖는 것을 확인할 수 있었다. 따라서 제조된 고흡수성 코팅액 및 코팅필름은 광케이블용 방수사 제조를 위한 소재로 적용가능성이 높을 것으로

기대된다

The coating solution with high viscosity and absorbability

was prepared using pH-sensitive acrylic monomers by emulsion polymerization.

The coating film showed excellent absorbability with high tensile strength,

compared with glass fiber coating. Therefore, the coating solution and film

will be a useful material for producing the water-proof coating layer of

optical cable.

Keywords: acrylic acid, emulsion polymerization, coating solution, film casting, super-absorbent

본 연구는 중소벤처기업부 구매조건부신제품개발사업 해외수요처 기술개발과제(과제번호: S2544349)의 지원으로 수행되었으며 이에 감사드립니다.

광섬유는 공간을 많이

차지하지 않으면서도 높은 전송속도와 오차율이 낮아서 고속 데이터 송수신과 같이 높은 신뢰도를 필요로 하는 데이터 전송 분야에 많이 사용되고 있으며,

일반적인 통신용 단위 광케이블은 색상 식별 및 손상으로부터 내부 케이블을 보호하는 외부 피복층, 외부로부터의 빛의 투과를 방지하는 내부의 흑색

피복층, 광파를 전송하는 투명 플라스틱 중심부, 광파의 전송을 도와주는 투명한 도막층으로 구성된다.1,2

광섬유로 만들어진

광케이블은 그 종류와 용도가 매우 다양하지만 케이블 구조는 광섬유(optical fiber), 반도전층(semi-conductive

layer), 충전제(filler), 흡수성 테이프(absorbent tape), 바인더(binder), 립코드(rip cord), 자켓(jacket)

등으로 이루어져 있다.

광케이블을 보호하기

위해 고강력과 고탄성을 가지고 있는 케블라 섬유를 립코드로 많이 사용하고 있으나3 가격이 매우 비싸기 때문에 광케이블의 확산에

장애가 되고 있어 최근에는 대체품으로 고탄성률을 가지면서 가격도 상대적으로 저렴한 유리섬유를 기반으로 한 제품에 대한 요구가 점차 증가하고 있는

추세이다.

또한 광케이블 내부에

수분이 침투하면 신뢰성이 저하되거나 케이블 내의 금속과의 화학반응에 의해 기기가 부식될 수도 있다. 특히 해저케이블의 경우에는 케이블이 손상될

경우 보수비용이 천문학적으로 소요되기 때문에 물에 의한 피해를 방지하기 위해 여러 가지 기술이 사용되고 있다.

일반적으로 사용되는

방법은 케이블 내로 침투한 수분을 흡수하여 팽윤함으로써 내부로의 물의 이동을 저지하는 고흡수성 수지를4 케이블 내에 충전하는

방법이 제안되고 있다.5

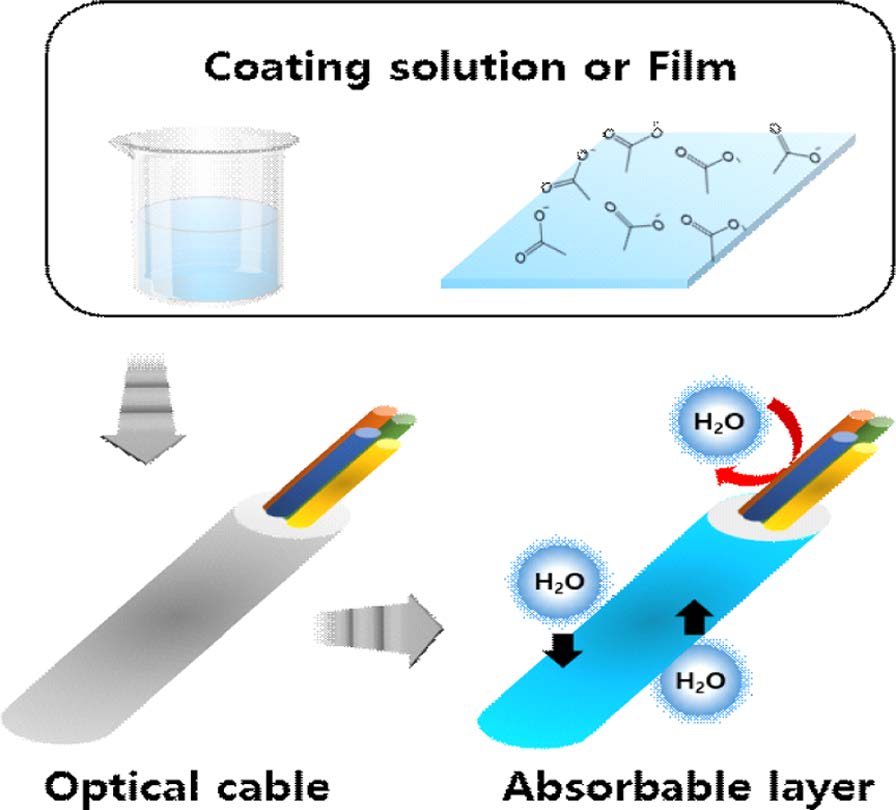

구체적으로는 흡수성

테이프 등을 사용하기도 하지만 보다 적극적으로는 강도보강 등의 용도로 사용되는 립코드 등에 고흡수성 수지를 처리하여 광케이블 제작 시 투입하는

것이다. 이는 섬유에 직접 코팅

또는 필름상으로6 제조될 수 있다. 이렇게 할 경우 수분이 광케이블 내부에 침투하여도 흡수성 수지가 팽윤하여 케이블 내부로 물이 침투하는 것을

막아주는 기능을 발휘하여 광케이블을 효과적으로 보호할 수 있게 된다.

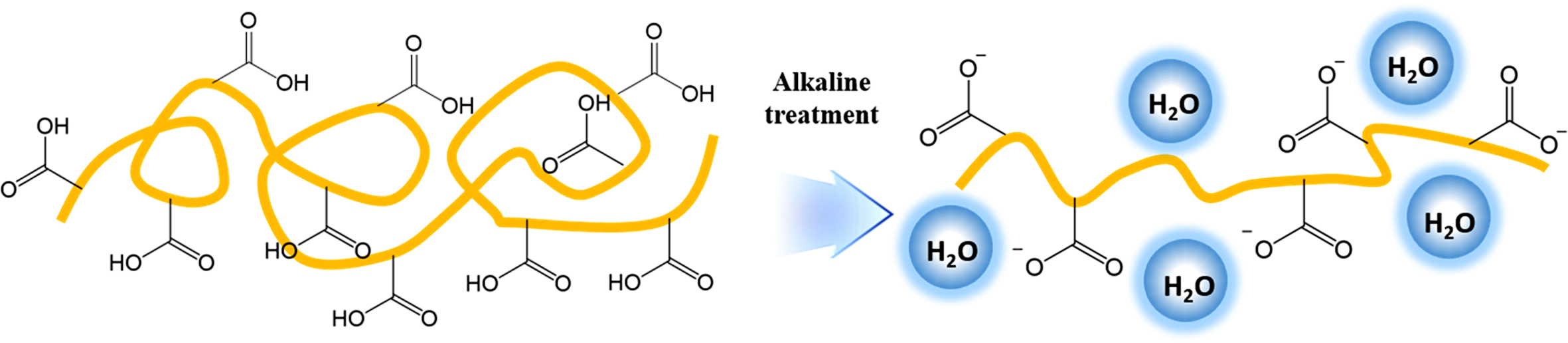

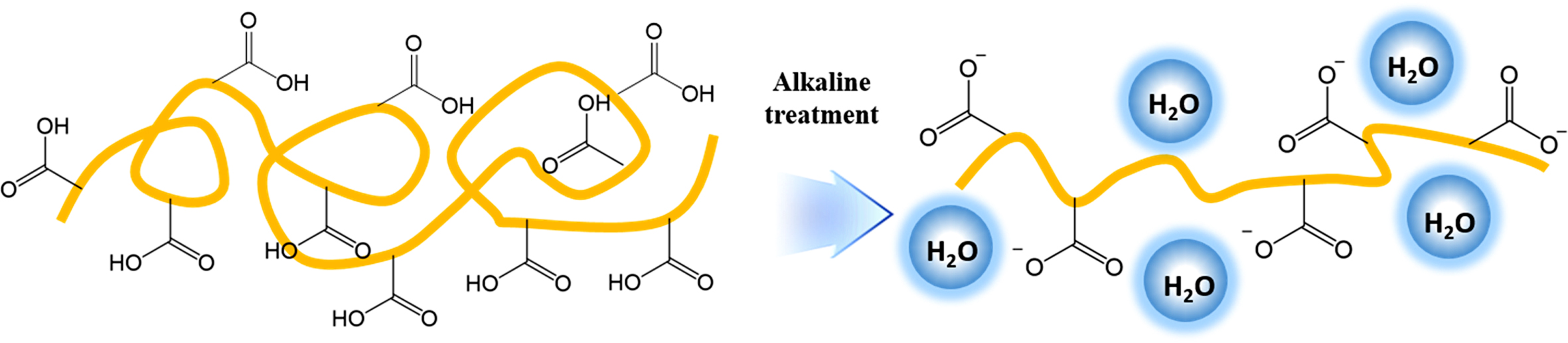

아크릴계 고분자 중

폴리아크릴산은 곁사슬에 카복실기를 함유하고 있는 친수성 고분자로 Figure 1과 같이 낮은 pH 환경에서는 점도가 낮으며 pH가 증가할수록 카복실기로부터

수소 이온이 해리되면서 사슬 간의 정전기적 반발력이 생기게 된다. 이 결과, 사슬이 펼쳐지면서 엉킴이 발생하여 점도가 급격하게 증가한다. 또한

친수성기를 다량으로 함유하고 있기 때문에 기저귀 등과 같이 우수한 수분 흡수능을 요구하는 제품에 많이 사용하고 있다.7-9

본 연구에서는 아크릴계 단량체를 이용하여 유리섬유에 적용할 수

있는 고흡수성 수지를 합성하고 실제 유리섬유에 적용하여 수분 흡수력을 평가하였으며, 이를 고분자 필름상으로도

전개하여 광케이블에 적용할 수 있는 가능성을 살펴보았다.

|

Figure 1 The viscosity increment principle of pH-sensitive acrylic polymer. |

재료. 유화중합을 하기 위한 재료로 계면활성제인

TLA-40S, TFN-10, TCOPS-1는 TSC사에서, 단량체인 아크릴산(acrylic acid, AA), 메타크릴산(methacrylic

acid, MAA), 에틸아크릴레이트(ethyl acrylate, EA)와 개시제인 암모늄퍼설페이트는 ㈜삼전순약에서 공급받아 사용하였고, pH

조절을 위한 시트르산은 ㈜시그마 알드리치에서 제공받아 사용하였으며, 코팅액을 제조하기 위해 ㈜삼전순약의 에탄올과 50% 수산화나트륨 수용액을 사용하였다.

유화중합. 비이커에 탈이온수 225 g, 계면활성제인 TLA-40S 3.12 g, TFN-10 1.56 g, TCOPS-1 0.92 g과 단량체인

에틸아크릴레이트 89 g, 메타크릴산 44 g, 아크릴산 7 g을 각각 순서대로 투입하여 200 rpm의 속도로

30분간 교반시켜 pre-emulsion을 제조하였다.10 제조된 pre-emulsion과 개시제인 암모늄퍼설페이트를 탈이온수

97.5 g, TLA-40S 1.56 g, TFN-10 0.78 g, TCOPS-1 0.46 g, 시트르산 1.25 g이 들어있는 주 반응기에 70 oC, 질소분위기 하에서 2시간 동안 일정한 속도로 투입하였다.11 이후, 75 oC에서 300 rpm의 속도로 교반하여 숙성시키고 20 oC로 냉각하여 100 mesh size의 체로 고형분을 걸러내어 액상 중합체를 얻었다. 마지막으로 중합체 1 g을 열풍으로 건조하여 수분을 완전히 제거한 후 무게를

측정하여 중합체의 무게분율을 측정하였다. Figure 2는 유화중합 과정에 대한 개요도를 나타낸 것이다.

감쇠전반사 푸리에 변환 적외선 분광분석(Attenuated Total Reflection Fourier Transform Infrared

Spectroscopy, ATR-FTIR). 감쇠전반사 푸리에 변환 적외선 분광장치(Alpha-P, Bruker)를 사용하여 제조된 액상 유화중합체의 화학적 구조를 단량체와 비교분석하였다.

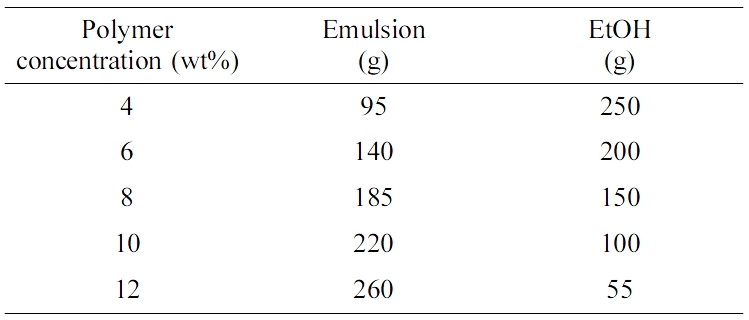

코팅액의 제조. 에탄올은 코팅액 제조과정에서 물 대신 분산매로 사용되었다.

제조된 액상 중합체와 에탄올을 Table 1과 같은 조성으로 투입한 후, 교반하면서 50% 수산화나트륨 수용액으로 적정하여 pH를 6~7로 조절하여

코팅액을 제조하였다.

점도 측정. 레오미터(MARS 40, Haake)를 이용하여 고분자의

양에 따른 코팅액의 점도변화를 측정하였다. 시료의 양은 1 mL를 사용하였고 10 mm 직경의 측정치구로 10 s-1의 전단속도를 가하여 코팅액의 점도를 측정하였다.

필름 제조. 고형분 함량별로 제조된 코팅액을 닥터블레이드 코팅기를

이용하여 SiO2 이형지 위에 0.2 mm 두께로 필름을 제조한 다음 60 oC에서 3시간 동안 열풍 건조하였다. 건조 후 필름 내에 잔류하는 염을 제거하기 위하여 에탄올로 세척하였다.

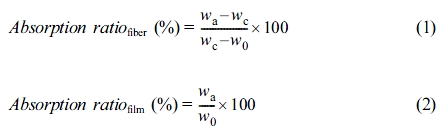

흡수율 측정. 흡수율(absorption ratio, %) 측정은 유리섬유를

코팅액에 직접 침지하여 유리섬유의 흡수율을 측정하는 방법, 필름 제조 후 흡수율을 측정하는 방법의 두 가지 방법으로 실험을 진행하였다. 유리섬유

코팅의 경우, 유리섬유 5 cm의 무게(w0)를

측정하고, 코팅액에 충분히 침지한 후 140 oC에서 3분 간 건조를

실시하였다. 그 다음 코팅된 유리섬유의 무게(wc)를 측정하고 3분간 증류수에 침지한 다음, 2분 동안 잔류 수분을

제거한 후의 무게(wa)를 측정하여 식 (1)과 같이 수분 흡수율을 측정하였다.12

필름의 흡수율 측정실험은

제조된 필름을 3 cm×3 cm의 크기로 잘라내 무게를 측정하고(w0),

앞서 수행된 유리섬유의 흡수율 측정실험과 동일하게 3분 간 증류수에 침지 후 2분 간 잔류 수분을 제거한 후의 무게(wa)를

측정하여 식 (2)를 이용하여 필름의 수분 흡수율을 계산하였다.

필름의 인장강도 측정. 만능시험기(EZ-SX, SHIMADZU)를 통해 얻어진

응력-변형곡선(stress-strain curve)으로부터 고분자 함량에 따른 필름의 최대 인장강도 변화를 측정하였다. 시료의 크기는 폭 10 mm, 길이 50 mm의 것을 사용하였으며, 인장속도는 10 mm/min의 조건으로 측정하였다. 시험편을 클램프에

고정할 때 필름의 물성변화를 방지하기 위하여 KS M 7212에 규정된 일반 복사용지를 사용하였다.

|

Figure 2 Schematic diagram of emulsion polymerization process. |

|

Table 1 Amounts of Coating Solution Ingredients with Different

Polymer Concentrations |

아크릴 공중합체의 화학적 구조. 제조된 액상 중합체는 푸른 빛을 띠는 것을 육안을 통해 확인할 수 있었는데 이는 중합과정에서 마이셀 구조가 형성되면서 빛의 산란이 일어났기 때문이다.13 중합체의 무게분율을 측정한 결과, 물 100 g 당 15 g의 중합체가 함유된 것을 확인할 수 있었다.

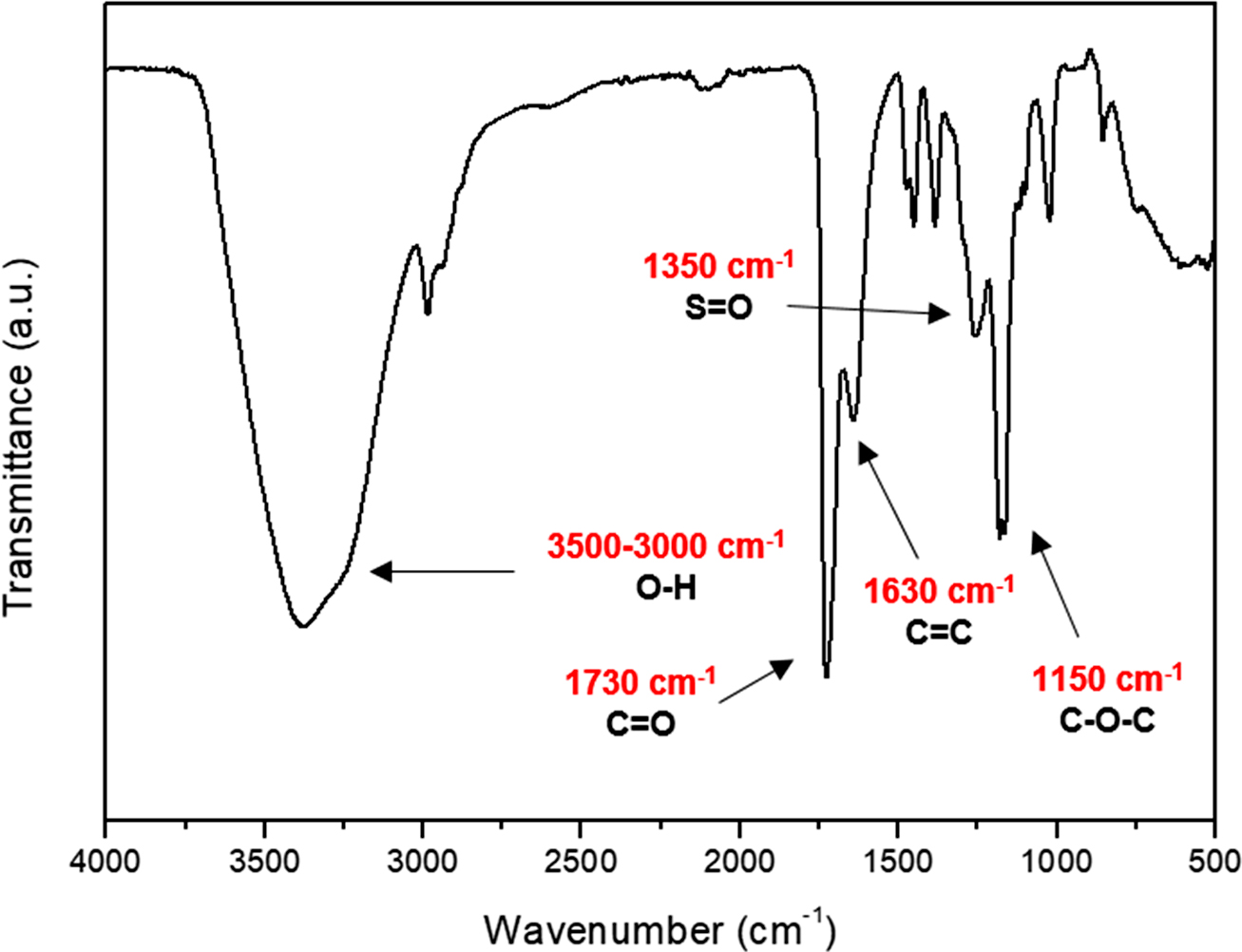

Figure 3은 유화중합을 통해 제조된 아크릴 기반 공중합체의 IR 분석 결과를 나타낸 것이다. 먼저, 3500-3000 cm-1에서 하이드록실기에 해당하는 넓은 band가 나타났으며, 1730 cm-1에서 카복실기에 의한 피크를 확인하였다. 또한 1630 cm-1에서 일부 중합되지 않은 단량체에 의한 C=C 피크, 1350 cm-1에서 개시제의 S=O 결합에 의한 피크를 확인하였다. 제조된 유화중합체와 단량체의 주요 작용기들에 대한 피크를 비교하였을 때,14 성공적으로 유화중합이 된 것을 알 수 있었다. pH 미터를 이용하여 코팅액 제조 전 중합물의 pH를 측정한 결과 2.59를 나타내었다. 이는 투입된 시트르산에 의한 영향으로 중합 시 증점에 의한 응집을 막기 위함이다.

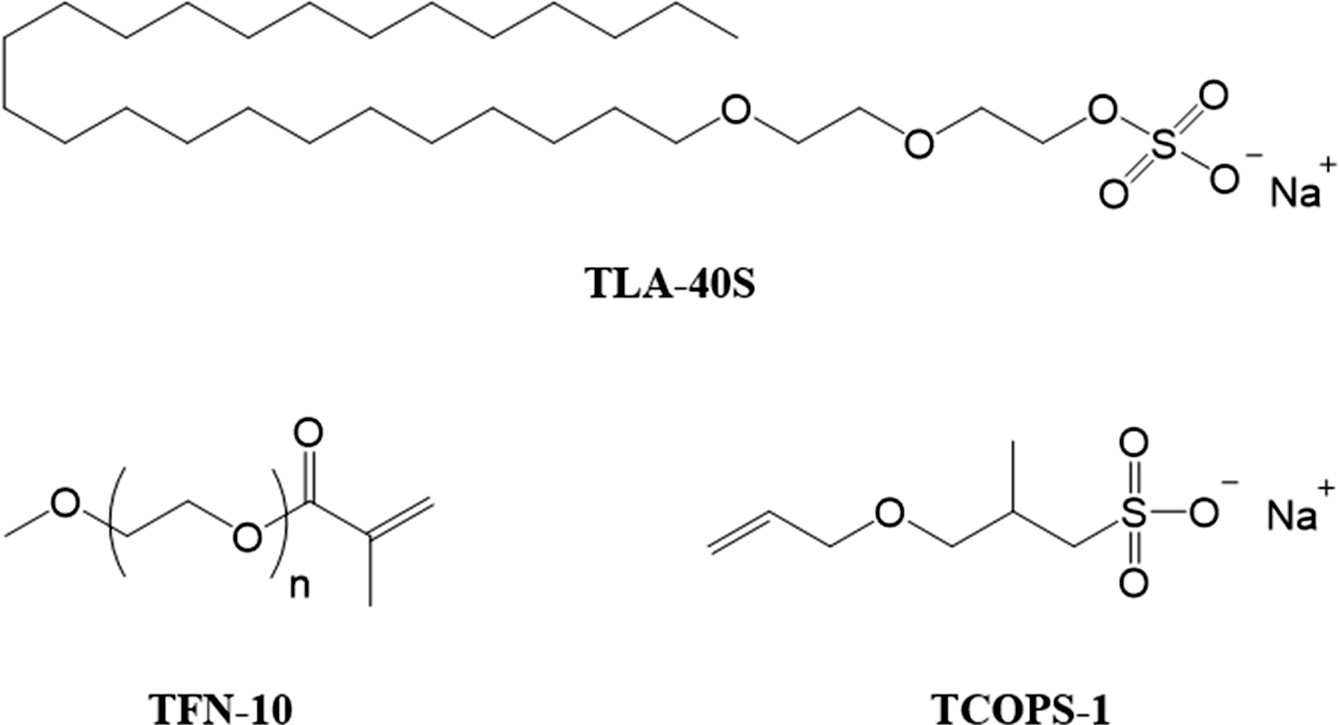

Figure 4는 본 실험에서 사용된 계면활성제의 구조를 보여주는 것으로 TLA-40S와 TCOPS-1은 음이온계, TFN-10은 비이온계 계면활성제 구조를 나타낸다.

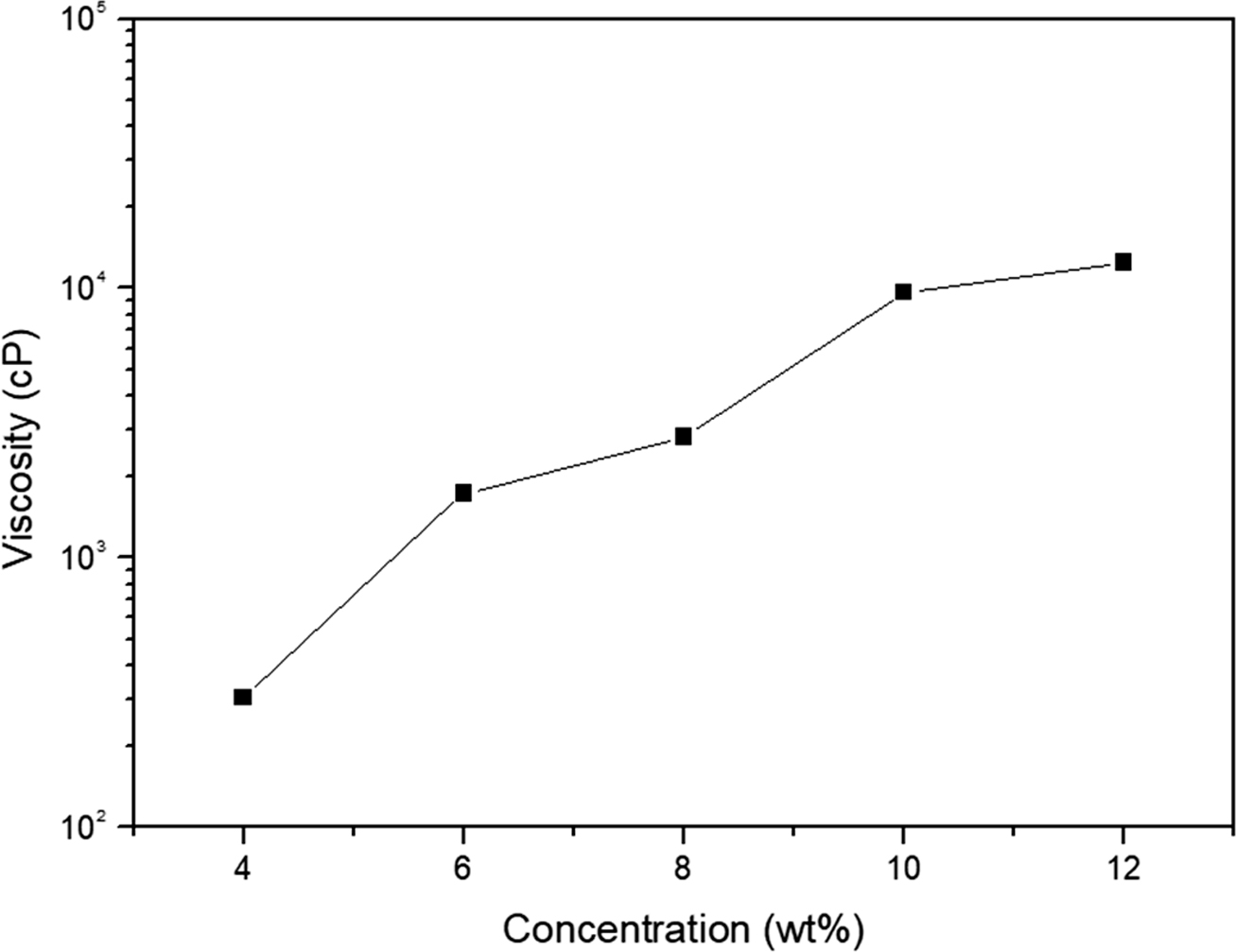

고흡수성 코팅액의 특성. 제조된 코팅액의 pH를 측정한 결과 6.76이었다. Figure 5는 고분자 함량에 따른 코팅액의 점도변화를 나타낸 그래프이다. 고분자의 함량이 4에서 12 wt%로 증가함에 따라 점도값이 300에서 25000 cP로 크게 상승하는 것을 관찰할 수 있었다. 이는 분산매에 대한 고분자의 함량이 증가함에 따라 카복실기의 수가 증가하여 pH 증가에 대한 증점작용이 크게 나타났기 때문이다.

아크릴계 고분자는 pH가 증가함에 따라 카복실기가 해리되고, 정전기적 반발력에 의해 뭉쳐져 있던 사슬이 펼쳐지면서 엉킴이 발생하여 증점이 되는 특성을 가지고 있다. pH가 올라갈수록 코팅액의 점도는 점차 증가하다가 pH 11 이상이 되면 과량 함유된 Na의 중화가 일어나면서 다시 코팅액의 점도가 급격하게 감소하게 된다.15

또한 코팅액의 고분자의 함량을 15 wt% 이상으로 하였을 경우, 점도가 매우 높고 불균일한 증점작용이 일어나 코팅 효율이 떨어지기 때문에 코팅액으로 제조하는데 한계가 있었다.

고흡수성 필름의 특성. 닥터블레이드 코팅기를 이용하여 코팅액을 필름형태로 제조하였을 때 코팅액 성분 중 Na 염의 존재로 인하여 강도가 매우 약한 필름이 제조되어 SiO2 이형지로부터 박리가 어려웠는데, 이는 에탄올로 세척하여 표면의 염을 제거함으로써 강도가 향상된 필름을 제조할 수 있었다.6

유리섬유 코팅과 필름의 흡수력 비교. 흡수력은 코팅층이 외부환경으로부터 광섬유 케이블 내부를 보호하는데 있어 필수적인 특성이라고 할 수 있다.

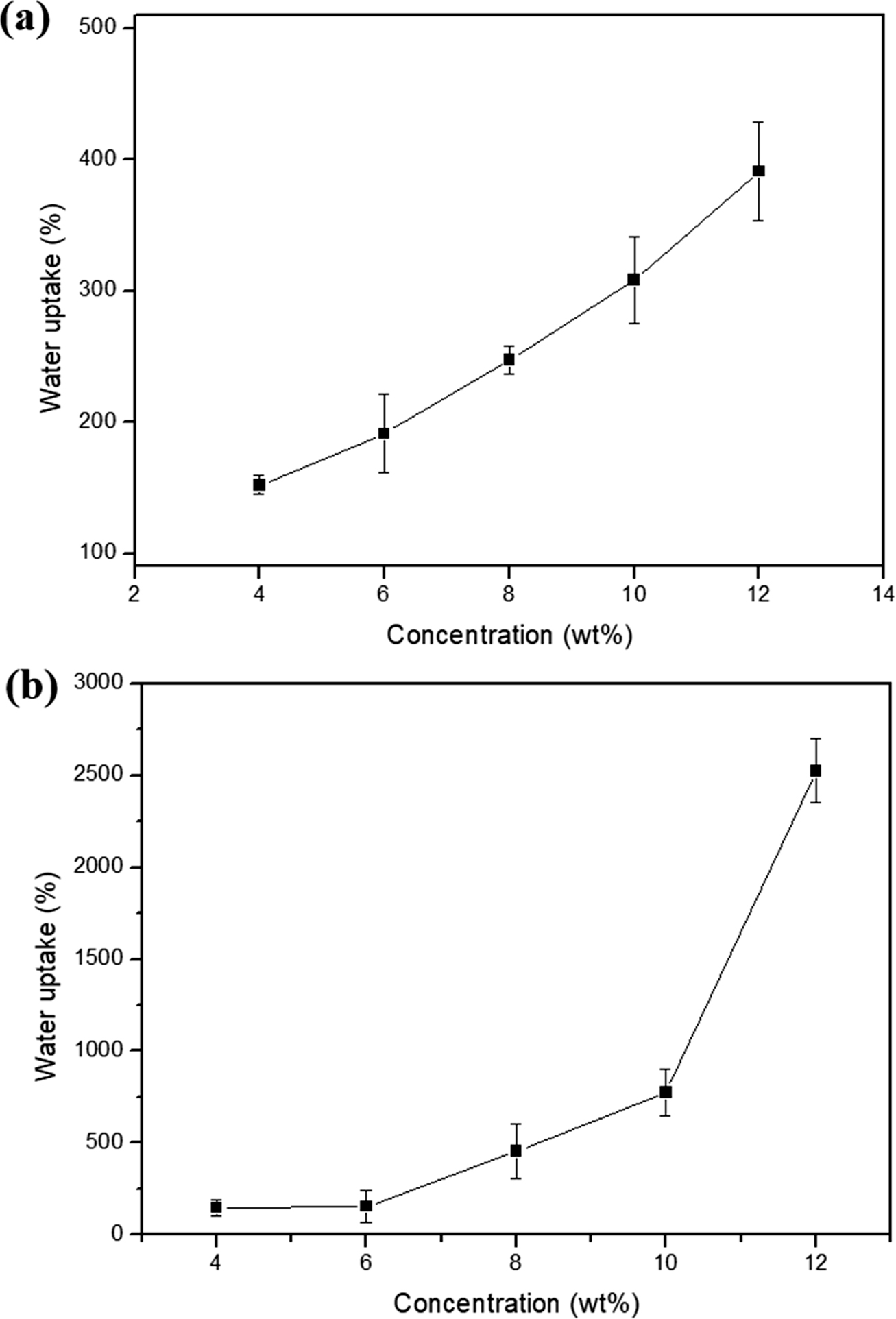

Figure 6은 제조된 코팅용액을 이용하여 직접 유리섬유에 코팅액을 직접 코팅하였을 때와 코팅액을 필름상으로 제조하였을 때 흡수력의 차이를 비교한 그래프이다. 각 시편을 3분 간 증류수에 침지하였을 때, 1분 이내에 많은 양의 수분을 흡수하여 코팅층이 부풀어 오르는 것을 관찰할 수 있었다. 흡수력 측정 결과, 두 가지 방법 모두 고분자의 함량이 증가함에 따라 수분 흡수량이 크게 증가하였다. 이는 AA와 MAA 블록에 존재하는 친수성 카복실레이트기의 영향으로 우수한 흡수능을 갖는다는 것을 반영한 결과이다.

수분 흡수율에 대한 두 가지 방법의 차이를 비교하면 필름으로 제조한 경우가 유리섬유 코팅에 비하여 훨씬 더 많은 양의 물을 흡수하였는데, 이는 유리섬유 코팅의 경우 적은 양의 코팅액이 유리섬유 곳곳에 균일하게 코팅되어 있지 않아 낮은 수분 흡수량을 보이는 반면, 필름의 경우에는 보다 고분자 밀도가 높고 넓은 필름 표면이 물과 접촉하기 때문임을 알 수 있었다.

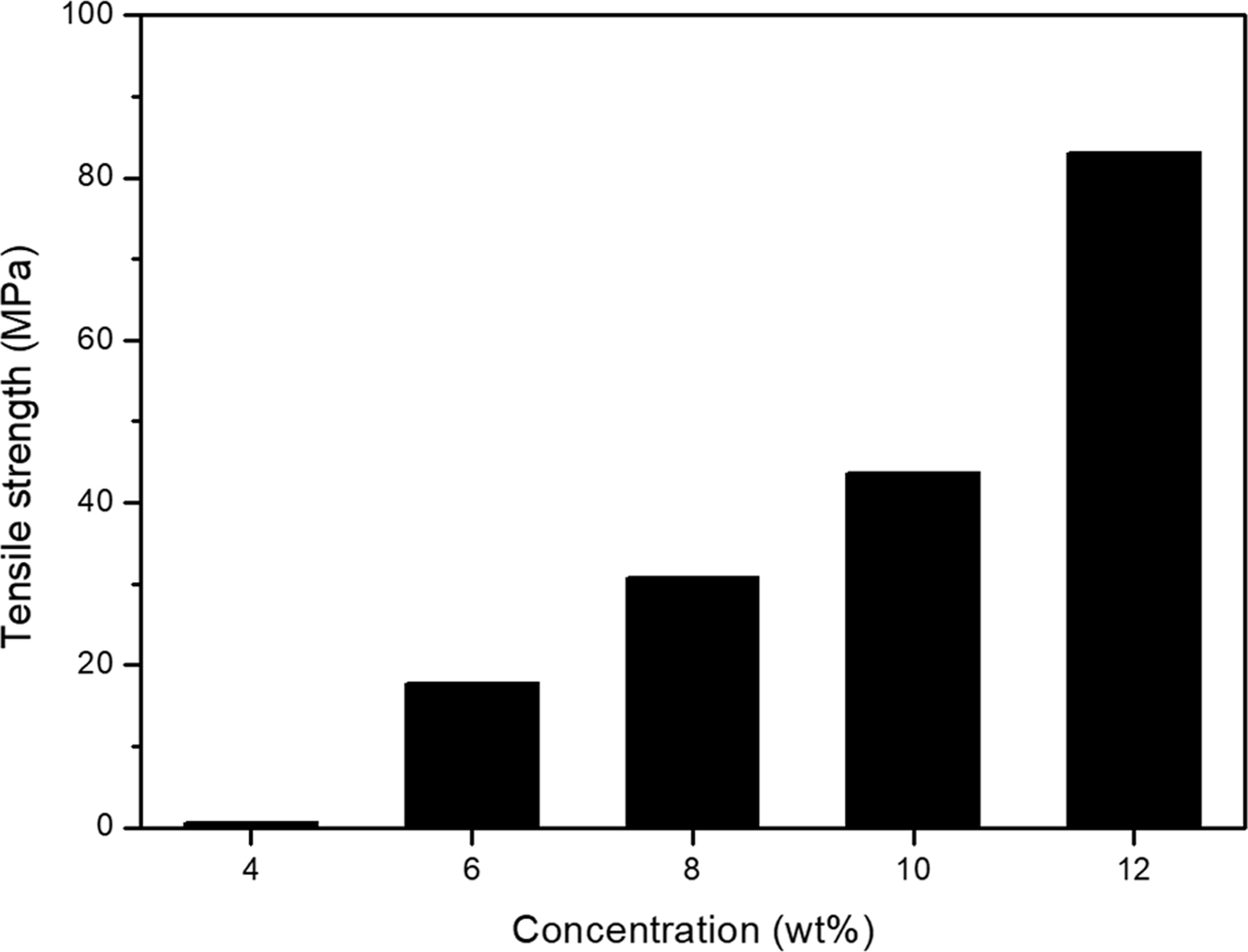

필름의 인장특성. 닥터블레이드 코팅기를 이용하여 고분자의 함량에 따른 필름을 제조한 다음, 에탄올 처리를 통하여 강도가 개선된 필름의 인장강도를 측정하였다. Figure 7은 만능시험기를 이용하여 고분자 함량에 따른 필름의 최대 인장강도를 나타낸 그래프이다. 인장강도를 측정한 결과 고분자 함량이 증가함에 따라 최대 인장강도가 크게 증가하였다.

먼저 4 wt% 필름의 경우에는 고분자의 함량이 매우 낮기 때문에 강도가 매우 약해 시험편 준비과정에서 쉽게 부서질 뿐만 아니라, 측정 시작 직후 필름의 파괴가 일어나기 때문에 인장강도 측정이 매우 어려웠고, 측정값 또한 0.6 MPa로 매우 낮은 값을 나타내었다. 그러나 12 wt% 필름의 경우에는 고분자 농도가 높기 때문에 최대 인장강도가 82 MPa로 크게 향상되었다.

필름의 인장강도 평가를 통해 유화중합을 통하여 제조된 고흡수성 코팅액은 유리섬유에 직접 코팅이 가능할 뿐만 아니라, 우수한 강도를 갖는 필름형태로 제조함으로써 코팅공정의 번거로움을 줄일 수 있을 것으로 판단하였다.

|

Figure 3 ATR-FTIR spectrum of EA-MAA-AA copolymer and the |

|

Figure 4 Chemical structures of emulsifiers. |

|

Figure 5 Effect of polymer concentration on the viscosity of coating |

|

Figure 6 Effect of polymer concentration on percent water uptake |

|

Figure 7 Maximum tensile strengths of coating films with different |

본 연구에서는 아크릴계

단량체를 유화중합한 다음, pH를 조절함으로써 고흡수능을 갖는 코팅액을 제조하였다. 제조된 코팅액은 pH 6 이상에서 카복실기가 해리되면서 정전기적

반발력에 의해 사슬이 펼쳐지면서 증점이 되며 카복실기에 의해 우수한 수분흡수능을 가졌다.

코팅액의 점도는 중합체의

함량이 높아질수록 크게 증가하였으며 최대 15 wt%의 무게분율을 갖는 코팅액을 제조하였다.

코팅액의 수분흡수능은

유리섬유에 직접 코팅하는 방법과 필름형태 제조의 두 가지 방법을 사용하였다. 서로 다른 두 방법을 이용하여 수분흡수능을 비교한 결과, 필름으로

제조한 경우가 더 넓은 면적을 가지고 있으며 중합체의 밀도가 더 높기 때문에 적은 양이 고르지 못하게 코팅된 유리섬유 코팅법보다 우수한 수분흡수능을

나타냈다.

필름형태로 제조한

코팅액의 인장특성을 살펴본 결과, 낮은 중합체 함량에서는 매우 약한 강도를 갖는 필름이 쉽게 부서진 반면, 고분자 함량이 증가할수록 밀도가 증가하면서

높은 강도의 필름이 제조되었다.

위와 같은 결과들을

종합하였을 때, 제조된 유화중합체는 저가이며 장기간 액상으로 안정적으로 보관이 가능하고 필요한 경우 적정량으로 배합하여 점도 높은 코팅액으로 제조하여

광섬유 케이블에 코팅할 수 있을 뿐만 아니라, 코팅액을 강도 높은 필름 형태로도 제조하여 유리섬유에 패킹하는 방식으로도 적용할 수 있으며, 이를

통하여 별도의 코팅공정 없이 광섬유 케이블의 방수기능을 보완할 수 있을 것으로 예상된다.

- 1. S.B. Lee and S. S. Choe, Opt. Sci. Technol., 2, 44 (1988).

- 2. K.Hogari, Y. Yamada, and K. Toge, J. Lightwave Technol., 26, 3104(2008).

-

- 3. H. L. Blumsack, Fiber Optic Commun. Technol., 512,17 (1984).

-

- 4. M. P. Raju and K. M. Raju, J. Appl. Polym. Sci.,80, 2635 (2001).

-

- 5. J.T. Kang, Korean Patent 10-0591103 (2006).

- 6. Y. S. Lee, H. Y. Choi, and I. Park, Kor. Chem. Eng. Res., 52, 530 (2014).

- 7. http://mslab.polymer.pusan.ac.kr/sub4/acrylate.html.

- 8. B. M. Shin, J. H. Kim, and D. J. Chung, Macromol. Res., 21, 582 (2013).

- 9. R. You, J. G. Lee, S. Y. Lee, and K. D. Ahn, Korean Patent 10-0918520 (2007).

-

- 10. H. J. Lee, S. H. Jang, S. M. Chang, and J. M. Kim, Kor. Chem. Eng. Res., 48, 609 (2010).

- 11. R. You, S. H. Lee, and W. H. Park, Text. Sci. Eng., 53, 347 (2016)

- 12. J. Bao, S. Chen, B. Wu, M. Ma, Y. Shi, and X. Wang, J. Appl. Polym. Sci., 132, 41298 (2015).

-

- 13. S. Choi, Polym. Sci. Techol., 24, 585 (2013).

- 14. https://spectrabase.com/.

- 15. J. Shlepr and J. Castner, Soap Perfum. Cosmet., 1, 11 (2006).

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(6): 921-925

Published online Nov 25, 2019

- 10.7317/pk.2019.43.6.921

- Received on Aug 7, 2019

- Revised on Sep 2, 2019

- Accepted on Sep 10, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Won Ho Park

-

Department of Organic Materials Engineering, Chungnam National University Daejeon 34134, Korea

- E-mail: parkwh@cnu.ac.kr

- ORCID:

0000-0003-1768-830X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.