- Effect of Crystallinity and Thermal Stability of Nanostructured Cellulose/Halloysite Nanotube Composites

*Department of Organic and Nano System Engineering, Konkuk University, Seoul 05029, Korea

**Division of Chemical Engineering, Konkuk University, Seoul 05029, Korea

- 셀룰로오스/Halloysite Nanotube 복합 재료의 나노 구조발현에 따른 결정화도 및 열안정성 변화에 관한 연구

*건국대학교 공과대학 유기나노시스템공학과, **건국대학교 공과대학 화학공학부

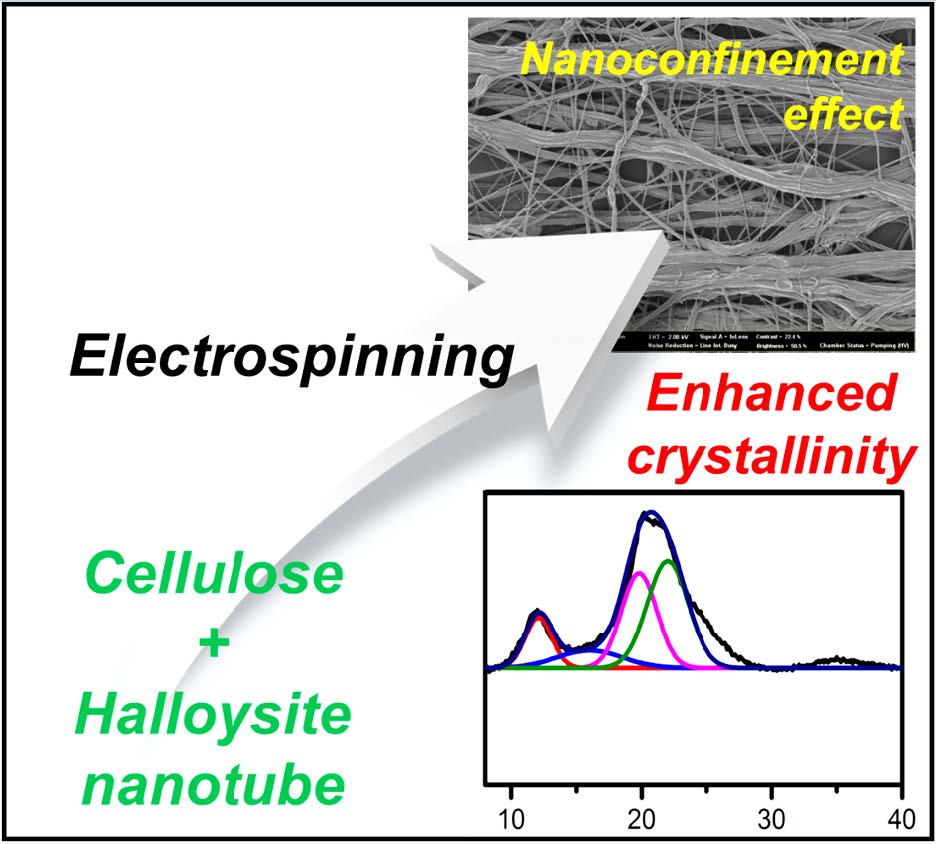

In this study, cellulose

solution was prepared using ionic liquid and its rheological behavior was

controlled by adding co-solvent (DMF) and halloysite nanotube (HNT). Cellulose

composite fiber was fabricated via electrospinning of the prepared solution. The

rheological behavior of the solution was significantly influenced by co-solvent

and HNT, resulting in the improvement of the spinnability. The electrospun

fiber showed high crystallinity and excellent thermal stability owing to the

confinement effects of HNT and cellulose chains in the fiber. The experimental

results indicate that the microstructure and the properties of cellulose fiber

can be controlled by HNT.

본 연구에서는, 이온성

액체를 이용하여 셀룰로오스 용액을 제조하고, 조용매와

halloysite nanotube(HNT)를 첨가하여 유변학적 거동을 조절하였다. 준비된

용액을 전기방사 및 스핀 코팅하여 셀룰로오스/HNT 복합 섬유 및 필름을 제조하고 미세구조와 물리적

특성을 관찰하였다. 용액의 유변학적 분석에서 조용매와 HNT의

도입에 따른 점도 하락이 관찰되었고 이는 용액의 방사성을 증가시켰다. 제조된 나노섬유와 필름을 비교했을

때, 전기방사된 섬유는 나노구속효과(nano confinement

effect)에 의해 더 높은 결정화도 및 우수한 열 안정성을 나타냈다. 본 연구결과는

나노입자 첨가를 통하여 셀룰로오스 섬유 미세구조 및 물성 조절 가능성을 보여주었다

The electrospun fiber showed high crystallinity and excellent thermal stability owing

to the confinement effects of HNT and cellulose

chains in the fiber.

Keywords: cellulose, halloysite nanotube, electrospinning, nanofiber, nano confinement effect

이 논문은 2019년도 정부(과학기술정보통신부)의 재원으로 한국연구재단-미래선도기술개발사업의

지원을 받아 수행된 연구임(NRF-2018M3C1B9069748). 이 논문은 2019년도 정부(미래창조과학부)의

재원으로 한국연구재단의 지원을 받아 수행된 연구임(NRF-2018R1A2B6003570).

고분자 나노섬유는

높은 비표면적, 기공도, 유연성을 가지는 매력적인 특성을 가진 재료로서 세포조직 지지체, 약물전달 시스템, 수처리필터, 기체필터 등의 폭 넓은

분야에 응용하기 위하여 활발하게 연구·개발되고 있다.1-5 고분자 나노 섬유를 만드는 다양한 공정 중 전기방사는 상대적으로

단순하면서 효과적인 방법으로써 고분자 용융물 또는 용액에 고전압을 걸어 방사 노즐(spinning nozzle)과 콜렉터(collector) 사이에

전기장을 형성시켜 수십 마이크론(micron)에서 수십 나노(nano) 수준의 섬유를 제조할 수 있다.6-8

셀룰로오스는 지구상

가장 풍부한 바이오매스로서 글루코오스가 선형적으로 이어진 천연고분자이다.9 산업적으로 셀룰로오스는 높은 열적·역학적 성질을

가지고 있을 뿐만 아니라 유연성, 흡습성, 보온성, 내화학성 등이 우수하여 섬유산업 및 제지산업의 주요한 소재로 많이 사용되어 왔다.10

셀룰로오스는 자연 유래 고분자로서 생체적합성이 우수하며 생분해성을 가지고 있어 환경 친화적이기 때문에 나노섬유 혹은 미세섬유로 제조하면 고기능성 소재,

의료용 소재로의 확장이 기대되고 있다.11-15 그러나 셀룰로오스는 높은 결정화도와 정돈된 분자 내, 분자 간 수소결합에 의해서

열에 의하여 용융되지 않으며, 대부분의 유기용매에 용해되지 않아 제조과정에 어려움이 있었다. 최근까지도 셀룰로오스를 용해시키기 위한 여러가지 방법 및 용매가 연구,

개발되어 있으며 대표적인 예로 N-methylmorpholine-N-oxide(NMMO), N,N-dimethylacetamide/lithium

chloride(DMAc/LiCl), NaOH/urea 등이 있다. 이러한 용매들은 낮은 용해도, 복잡한 용해 과정, 번거로운 용매 재사용성,

높은 에너지 소비량, 및 특허권에 의한 사용제한과 같은 단점을 가지고 있다.16 이온성 액체는 2002년, 로저 그룹이 셀룰로오스를

녹일 수 있다고 보고한 이후 셀룰로오스의 차세대 용매로서 주목받고 있다.17 이온성 액체는 양이온과 음이온의 크기 차이에 의해

규칙적인 결정구조를 이루기 힘들어 비교적 낮은 온도에서 액체로 존재하기 때문에 용융염(molten salt)으로 불리기도 했으며 최근에는 이온성

액체로 통용되고 있다. 특히 셀룰로오스 용해에 사용되는 이미다졸리움계 이온성 액체는 큰 양이온과 작은 음이온으로 이루어져 있으며 셀룰로오스에 대해

비교적 낮은 온도에서 높은 용해도를 가지며 높은 열안정성 등의 장점을 가지고 있다.17 그러나 셀룰로오스/이온성 액체 용액의

높은 점도로 인하여 전기방사가 매우 까다롭고 전기 방사된 셀룰로오스 섬유는 낮은 결정화도를 갖는 문제가 있다. 잘 알려진 바와 같이 고분자의 결정은

기계적 강도에 영향을 주는 주요한 인자이며 적용 분야에 따라 조절될 필요가 있다. 예를 들어 약물을 방출하기 위한 나노섬유의 약물전달 시스템에서

담지된 약물의 방출 속도는 직경이 동일할 경우 결정화도에 따라 조절할 수 있다.19

이온성 액체와 셀룰로오스

용액 공정에서 낮은 결정화도가 유발되는 이유는 용매와 비용매간의 교환과정, 즉 응고 (coagulation)과정에서, 기인하는 것으로 판단된다.

비휘발성 용매를 사용함에 따라 방사과정 중 발달된 사슬의 배향구조가 응고 전에 완화(relaxation)되어 무질서하게 되고 응고과정에서 결정구조로

발달하기 어렵게 된다. 또한 응고과정 중에서 이온성 액체가 빠르게 제거되면서 셀룰로오스 분자가 규칙적인 격자구조를 형성할 수 있는 충분한 시간적

여유가 없기 때문으로 알려져 있다.20 이온성 액체를 이용해 셀룰로오스의 섬유 형성능력 및 과정, 직경 조절 및 모폴로지 조절에

관한 연구는 활발히 진행되어 왔지만 결정화도의 향상을 위한 연구는 매우 제한적으로 보고되고 있다.21-23

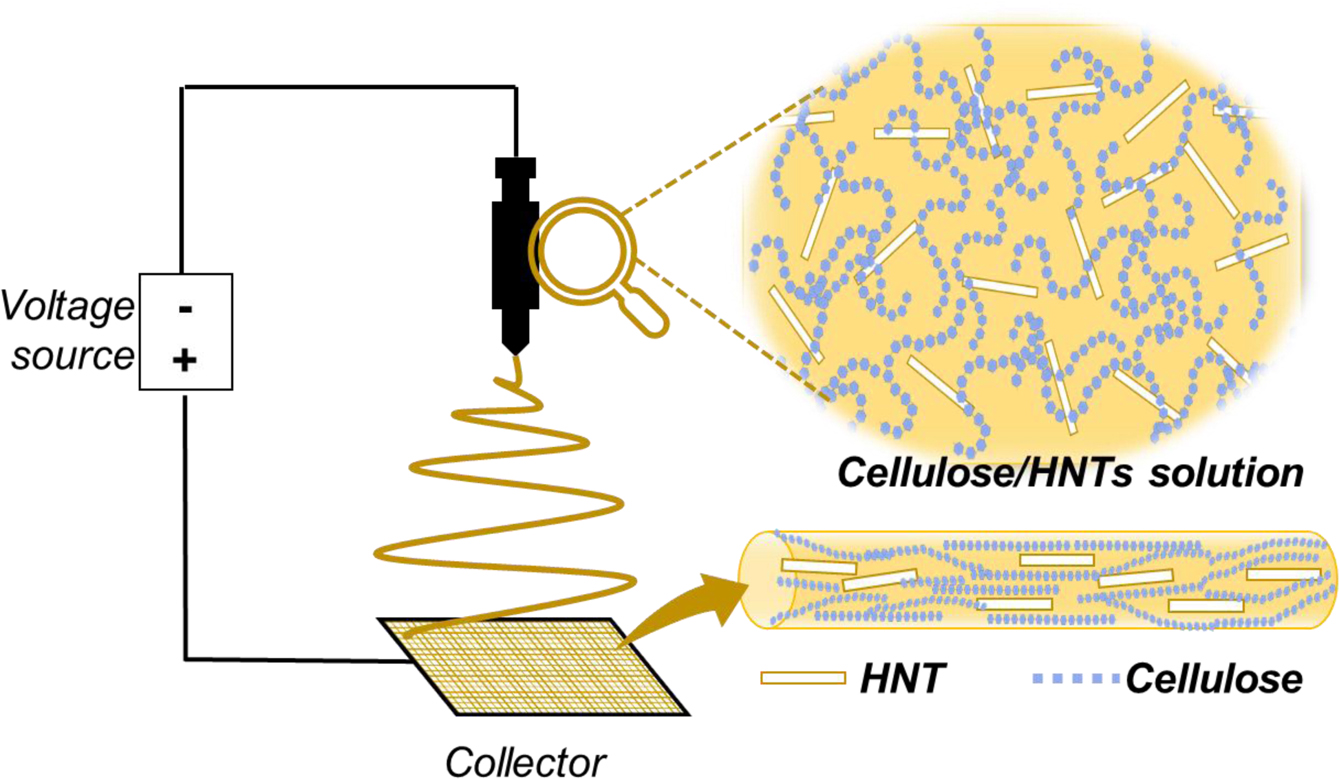

본 연구에서는 셀룰로오스/이온성

액체 용액을 이용해 전기방사된 나노섬유의 결정화도를 증가시키기 위해 할로이사이트 나노튜브(halloysite nanotube, HNT)를 첨가하여

복합화하였다. HNT는 높은 종횡비를 가진 자연유래 광물로서 자연적으로 내·외부에 전하를 띠고 있어 셀룰로오스/이온성 액체 용액 내에서 우수한

분산성을 가지며 셀룰로오스와 수소결합이 가능하기 때문에 우수한 혼화성을 기대할 수 있다.24 이러한 높은 종횡비와 셀룰로오스와

혼화성으로 인하여 방사과정 중 사슬의 배향을 용이하게 하고 응고 중 완화거동 속도를 지연시킬 수 있을 것으로 기대된다. 또한 HNT 내부(lumen)에

약물 담지가 비교적 손쉬워 약물전달 시스템으로의 적용이 가능하다.25 본 연구에서는 HNT가 혼합에 따른 셀룰로오스/이온성

액체 용액의 유변거동을 관찰하고 이러한 거동이 HNT 복합 필름과 전기방사된 섬유의 구조와 물성에 미치는 영향을 고찰하였다. 이러한 연구결과는

나노입자의 제한 효과를 활용한 고성능 섬유 제조의 가능성을 보여주었다.

재료 및 시료제조

. 셀룰로오스 용액은 ㈜효성으로부터 제공받은 셀룰로오스 파우더를

butyl-3-methylimidazolium acetate(BMIMAc, Sigma-Aldrich)와 N,N-dimethyl formamide (DMF, 덕산약품)를 1:1로 섞어 60 ℃에서 21시간 동안 용해시켰다.26 HNT(Sigma-Aldrich)는 DMF에 초음파

파쇄기를 통해 각각 셀룰로오스 대비 0, 2, 4, 6, 8 wt%로 분산시켜 첨가되었다. HNT의 함량에 따라 제조된 전기방사 섬유는 HNT-0, HNT-2,

HNT-4, HNT-6, HNT-8로 명명되었다.

준비된 용액은 전기방사를

통해 나노섬유를 제조하였고 와이어 드럼 콜렉터(wired drum rotating collector)를 사용하였다.27 노즐과

콜렉터 간 거리(TCD)는 13.5 cm, 노즐 사이즈는 20 Gage, 전압은 20 kV 조건 하에서 전기방사를 진행하였다. 방사된 나노섬유는 증류수에 침지하여 고화시킨 후 충분한 수세 후, 다시 24시간 동안 증류수에

담가 잔존하는 용매를 완전히 제거한 후 상온에서 건조시켰다.

제조된 나노섬유와 필름의

특성을 비교하기 위해 동일하게 준비된 용액을 3000 rpm으로 유리판 위에 스핀코팅시킨 후 전기방사된 나노섬유와 동일하게 증류수에 넣어 용매교환

과정을 거쳐 이온성 액체를 제거하여 필름을 제조하였다. 고화된 필름은 방사된 나노섬유와 마찬가지로 충분히 수세하고 24시간 동안 증류수에 담가

용매를 제거한 후 상온에서 건조시켰다.

특성 분석

. 준비된 셀룰로오스 용액의 유변학적 특성은 평행 디스크 유변분석 장치(Dynamic Stress

Rheometer, HAAKE,

RS-1)를 사용하여 30 oC에서 전단율을 변화시키며 측정하였다. 측정 중 수분의 영향을 막기 위해 평행 디스크 사이에 노출된 시료를

실리콘 오일로 덮어 대기로부터 수분 침투를 방지하였다. 측정된 결과는 Carreau-Yasuda 모델을 적용시켜 영전단점도를 얻었다.28

방사된 나노섬유의

직경과 모폴로지를 관찰하기 위해 주사전자현미경(SUPRA 55VP, Carl Zeiss)을 사용하였다. 주사 전자현미경 관찰 전 시료는 백금으로 코팅되어 준비되었다. 미세결정 구조는 X선 회절 분석기(D8 Discover,

Bruker)를 통해 2q=8-40o의 범위에서 분석하였다.

광원으로는 CuKa1 (=0.15418 nm)가 사용되었다. 열 안정성을 조사하기 위해 열 중량

분석기(TGA4000, PerkinElmer)를 사용했으며 승온 속도는 10 oC/min으로, 질소(19.8 cc/min) 기류 하에서 35 oC에서 650 oC까지 측정하였다.

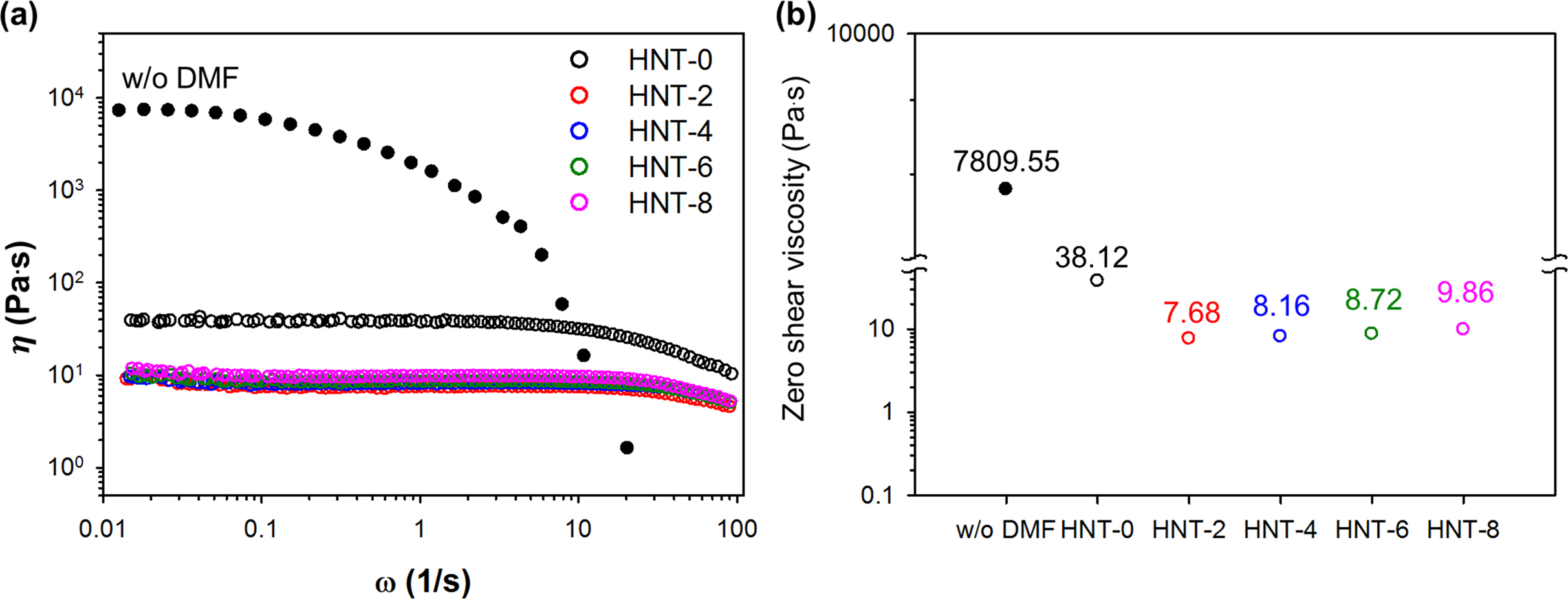

제조된 용액의 유변학적 거동

. Figure 1은 제조된 용액의 유변학적 거동을 보여준다.

Figure 1(a)에서 보여준 바와 같이 용액의 조성과 관계없이 모든 용액은 많은 선형고분자 용액에서 관찰되는 전형적인 전단박하(shear

thinning) 현상을 보여주고 있다. 그림에서 보는 바와 같이 본 연구에서 준비된 모든 용액은 조용매로 사용된 DMF에 의한 눈에 띄는 큰

점도 감소가 관찰되었다. 또한 DMF가 첨가됨에 따라 전단박하 거동은 매우 높은 전단속도에서 발생하기 시작하였다. 이는 이전 연구에서 보고한 바와

같이 첨가된 조용매의 낮은 점도와 상호작용 방해로 설명할 수 있다.20 상대적으로 낮은 점도 용액의 추가로 점도가 낮아질 뿐만

아니라 첨가된 조용매가 셀룰로오스 간, 셀룰로오스-이온성 액체 간의 상호작용을 저하시켜 결과적으로 점도가 감소된 것으로 판단된다.

앞선 연구논문에서

보고한 바와 같이 HNT가 용액에 첨가됨에 따라 점도저하가 명백하게 나타남이 확인되었다.26 이는 첨가된 HNT가 용액 내

셀룰로오스의 상호 엉킴(inter-chain entanglement)을 심각하게 방해하여 발생한 결과이다. HNT의 표면에 존재하는 Si-O와

Al-OH 작용기가 셀룰로오스 사슬 간의 수소 결합을 방해하고 셀룰로오스 사슬 사이로 침입하여 셀룰로오스 분자 간의 거리를 증가시켜 사슬 간 엉킴을

감소시켰다고 보여진다. DMF가 첨가된 용액의 경우 HNT 함량과 관계없은 관찰된 전산속도 구간의 대부분에서 뉴톤 유체 거동을 보이다가 높은 전단속도에서는

점도가 근소하게 감소하는 전단박하 거동이 관찰되었다. 이는 DMF의 상호작용 방해에 의한 것이며, HNT가 첨가됨에 따라 전단박하 거동이 보다

높은 전단속도에서 발생되기 시작되었다. 이러한 현상 역시 HNT가 용액 내 셀룰로오스 분자 간의 상호엉킴을 방해하여 이미 고분자 사슬 간 상호엉킴이

매우 낮아 나타난 결과로 사료된다.

Figure

1(b)는 Carreau-Yasuda model을 통한 회귀분석을 통해 구한 각 용액의 영전단점도(zero shear

viscosity) 값을 나타낸 것이다. 앞서 설명한 바와 마찬가지로 DMF와 HNT가 각각 첨가됨에 따라 영전단점도가 눈에 띄게 감소함을 확인할

수 있었다. 반면, HNT이 첨가된 경우 HNT 함량이 증가됨에 따라 영전단점도가 근소하게 증가하였다. 이는 HNT의 함량이 증가됨에 따라 용액

내의 셀룰로오스의 실제 농도가 증가하여 고분자 사슬 간의 엉킴과 첨가된 HNT-셀룰로오스 간의 전단거동 중의 마찰에 기인한 것으로 판단된다. 그러나

HNT 함량 증가에 따른 영전단점도의 상승이 미미한 것으로 보아 전체적인 용액 내의 셀룰로오스 분자거동을 지배할 수준은 아닌 것으로 판단된다.

이러한 유변거동은 이후 셀룰로오스 용액의 전기방사성에 중요한 영향을 미치는 것으로 확인되었다.

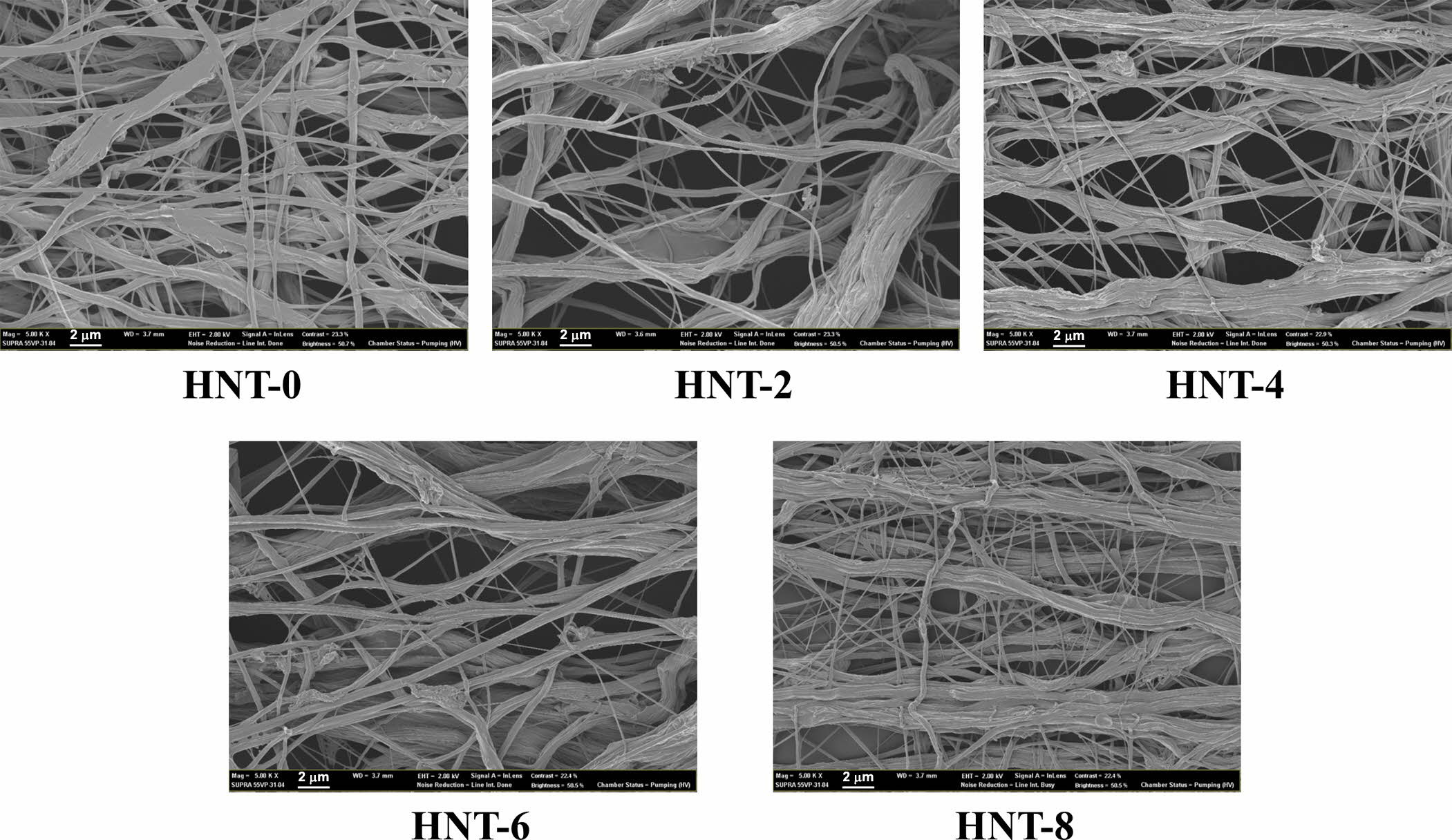

제조된 섬유의 모폴로지. Figure 2는 FESEM으로 관찰된 전기방사된 셀룰로오스와

셀룰로오스/HNT 나노섬유의 모폴로지 이미지이다. 조용매(DMF)를 첨가함에 따라 방사성이 향상되었으며 결과적으로 비드 없는 나노섬유가 제조되었다. HNT의 함량에 따른 방사성과 제조된 나노섬유 간 모폴로지의

유의한 차이가 관찰되지 않았다. 이는 앞서 설명한 바와 같이 HNT의 함량 증가에 따라 용액 내 셀룰로오스 분자의 거동이 지배적으로 변화하지 않았으며

동시에 첨가된 HNT가 용액 내에서 심각히 응집되어 있지 않고 잘 분산되어 방사과정 중에 비드(bead) 혹은 방울(drop)을 발생시키지 않았다.

또한 SEM을 통하여 관찰된 방사된 섬유에서도 HNT 응집이 관찰되지 않음을 확인할 수 있었다. 앞서 유변학적 관찰을 통하여 확인한 바와 같이 HNT 함량에 따른 점도 차이가 매우 적었으며 결과적으로 비슷한

형태의 섬유가 제조되었다. 다른 셀룰로오스 전기방사 연구 결과와 마찬가지로 900 nm 이하의 나노섬유가 관찰됨과 동시에 방사 후

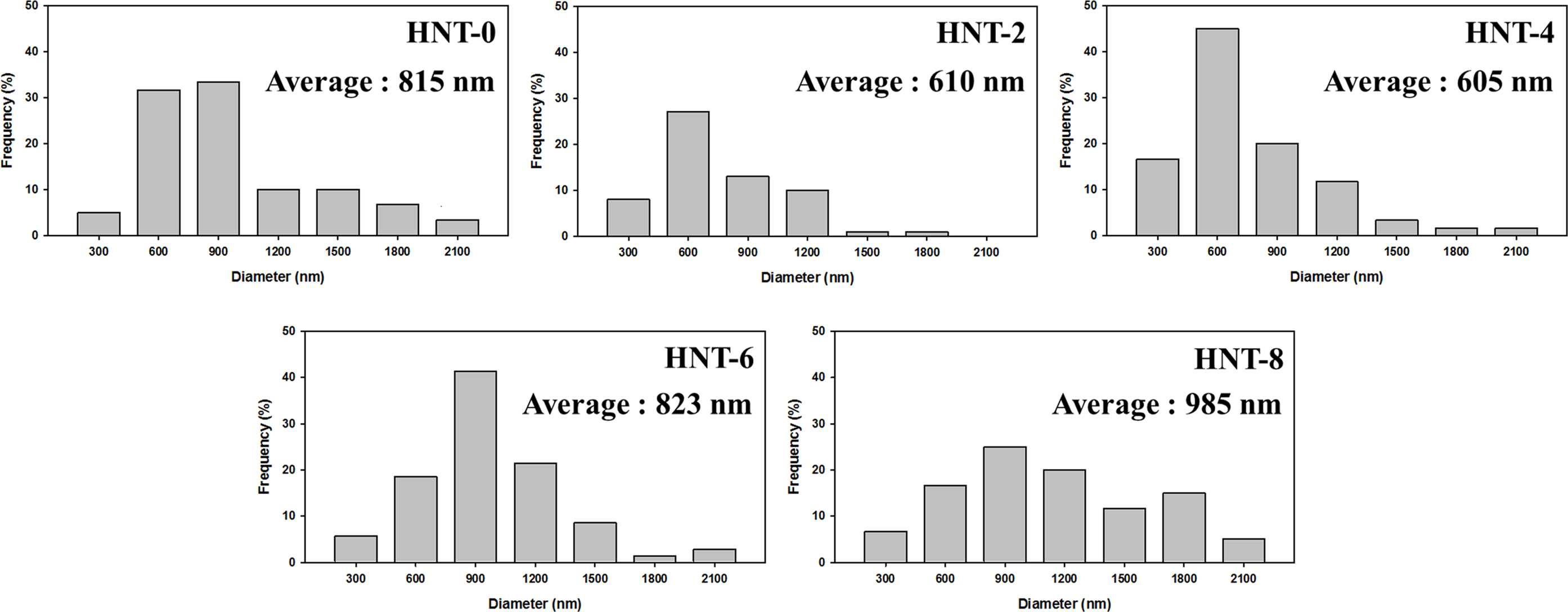

gel-like한 섬유 간의 접합이 발생한 후 응고되어 섬유 다발이 관찰되었다. 제조된 나노섬유의 직경 분포는 Figure 3에 정리하였다. 용액의

점도와 유사하게 HNT가 첨가됨에 따라 확연한 직경 감소가 관찰되었으며 평균 직경은 HNT 함량이 증가함에 따라 증가하였다. 이러한 직경 증가는

점도가 상승됨에 따라 전기방사된 용액의 휘핑거동 중 발생하는 jet의 연신 (elongation)이 점도 증가에 따라 감소하게 되고 결과적으로

직경이 큰 섬유가 관찰되었다.

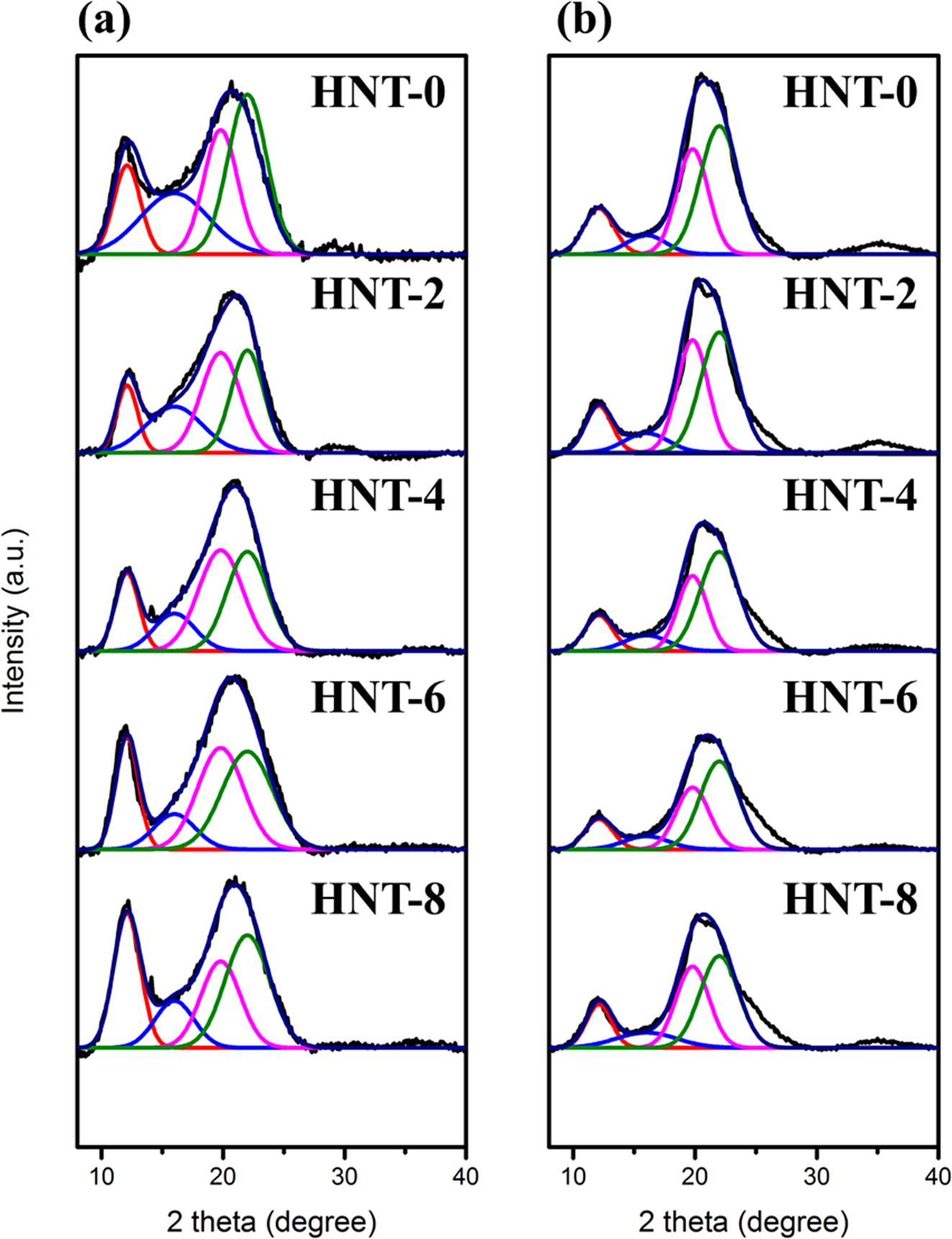

제조된 섬유의 미세 구조 분석

. Figure 4는 제조된 셀룰로오스와 셀룰로오스/HNT

나노섬유(Figure 4(a))와 셀룰로오스 필름과 셀룰로오스/HNT 필름(Figure 4(b))의 X-선 회절 패턴을 각각의 결정 특성 피크로 분리한

결과를 보여준다. 셀룰로오스 II 결정의 (110), (110), (200)면 특성 피크가 각각 2q=12.1, 19.8, 22.0o에서 관찰되었고 이를 통해 BMIMAc/DMF 용매 시스템을 통해 셀룰로오스 I

결정을 가지는 셀룰로오스 펄프가 이온성 액체에 완전히 용해된 후 고화되었음을 확인할 수 있었다. HNT의 함량과 관계없이 HNT의 특성 피크가

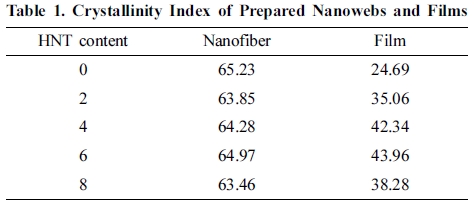

발달하지 않은 것을 통해 HNT가 필름 내에서 균일하게 분산되었음을 확인하였다. 각각의 나노섬유와 필름의 결정화도(crystallinity

index)는 식 (1)을 이용하여 계산하여 Table 1에 정리하였다. HNT 첨가에 따라 필름의 결정화도가 증가함을 확인하였다. 이는

HNT와 같은 나노크기의 물질의 기핵작용에 기인한 것으로 생각된다.27,29,30 전기방사를 통해 제조된 나노섬유는 필름에 비해 우수한 결정성을 보여주었다. 방사를 통해 제조된 섬유는 고분자 사슬이 섬유의 길이

방향으로 배향됨에 따라 섬유의 직경 방향으로의 움직임이 제한되어 고분자의 결정 구조, 결정화도 및 배향도가 증가하였다는 다수의 연구 결과와 마찬가지로

본 연구에서도 유사한 결과가 나타났다는 것을 확인하였다.31-34 스핀코팅으로 제조된

필름은 공정특성 상 회전에 의하여 2차원 구조체가 제조되고 제조과정에서 두 방향으로 힘이 작용하여 셀룰로오스의 특정방향 배향이 어려울 뿐만 아니라

응고과정에서 셀룰로오스의 완화에 의하여 나노섬유에 비하여 결정을 형성하기 어려운 것으로 판단된다. 뿐만 아니라 필름의 단면적에 비하여 면적이 매우 커 첨가된 HNT의 필름의 특정한 면방향으로 배향되기 어려워 HNT에 의한 부피배제 효과도 기대하기 어렵다. 반면, 전기방사의 경우 섬유의 직경 방향에 비하여 섬유길이

방향으로 힘이 주로 작용하여 섬유의 연신이 이루어 진다. 그 결과 섬유 직경에 마이크로미터 이하의 길이를 가지는 반면 길이는 무한정으로 크게 된다.

이러한 과정에서 첨가된 HNT는 섬유길이 방향으로 배향하게 되고 직경이 감소함에 따라 셀룰로오스 사슬에 대하여 부피배제 효과 및 나노구속 효과(nano

confinement effect)를 효과적으로 발생시킬 수 있게 된다.31 이러한 나노구속 효과는

HNT 뿐만 아니라 셀룰로오스 분자에도 영향을 미치게 되어 결과적으로 필름에 비하여 매우 우수한 결정화도를 가지는 섬유의 제조가 가능한 것으로

생각된다. 필름과 달리 나노섬유의 경우 HNT 함량에 따라 명확한 결정화도의 변화는 관찰되지 않았다. 이는 전기방사된 섬유의 결정화도가 일정한

수준 이상 향상되어 HNT의 효과가 명확하게 관찰되지 않은 것으로 판단된다. 섬유와 필름의 두 경우 모두 HNT 함량이 4, 6%일 경우 다른

함량을 가지는 필름 혹은 섬유에 비하여 다소 향상된 결정화도를 가지는 것을 확인하였다. 이러한 전기방사된 섬유 내에서 나노구속 효과에 의한

HNT와 셀룰로오스 사슬의 배열을 Scheme 1에서 시각적으로 설명하였다. 현재까지 연구로는 그 원인을 체계적으로 설명하기 어렵지만, HNT와

셀룰로오스 간의 상호작용이 발현되기 위한 적정 농도가 존재하는 것으로 추정된다.

Scheme 1. Nano-confinement effects of HNT and cellulose in elec-trospun fiber.

(1)

(1)

Itotal: Diffraction

intensity at the peak position at 21.5o

Iam: Intensity

of the amorphous back ground position at 16o

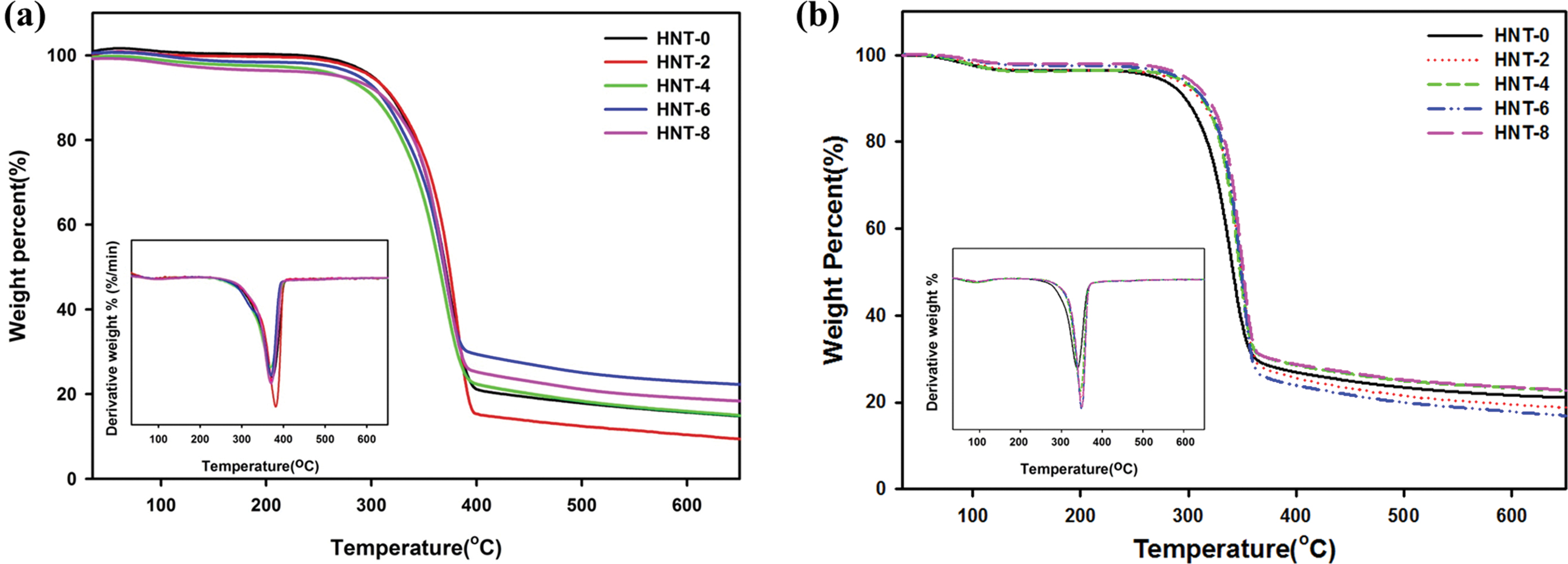

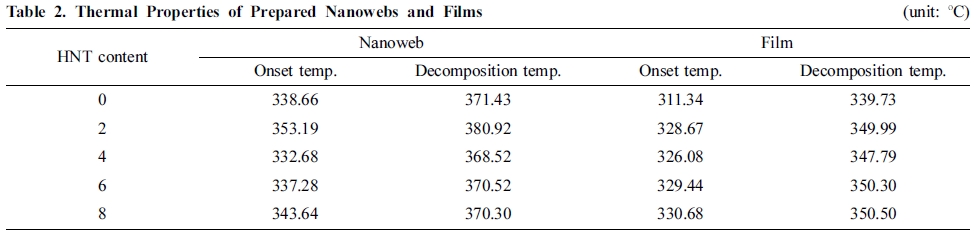

제조된 섬유의 열분해 특성

. Figure 5는 제조된 셀룰로오스와 셀룰로오스/HNT

나노섬유(Figure 5(a)) 및 셀룰로오스 필름과 셀룰로오스/HNT 필름(Figure 5(b))의 열 중량

분석 결과 및 DTG 그래프이다. 얻어진 열 분해 개시 온도와 분해 온도는 Table 2에 정리하였다. 열 분해 개시 온도는 필름의 경우

310~330 oC를 가지고 나노섬유는 330~353 oC를 갖는다는 것으로 확인되었다. 이는 앞의 X선 회절 결과와 마찬가지로 마이크론 이하 섬유에서의 나노구속 효과에 의해 셀룰로오스 사슬이 보다 정렬되어 높은 결정화도를

갖는 것에 따른 결과이다.

|

Figure 1 Viscosities of cellulose solutions (a); zero-shear viscosity (b) calculated by Carreau-Yasuda equation for cellulose solutions with/without co-solvent (DMF) and HNT. |

|

Figure 2 FESEM images of pristine cellulose and cellulose/HNT nanoweb. |

|

Figure 3 Fiber diameter distribution of pristine cellulose and cellulose/HNT nanofibers. |

|

Figure 4 X-ray diffraction curves of (a) cellulose and cellulose/HNT nanowebs; (b) cellulose and cellulose HNT films. |

|

Figure 5 TGA curves of (a) cellulose and cellulose/HNT nanowebs; (b) cellulose and cellulose/HNT films (inserted images indicate DTGcurves). |

본 연구에서는 이온성 액체에 셀룰로오스를 용해시킨 후 조용매(DMF), 나노막대기(HNT)를 첨가하여 용액의 유변거동을 조절하고 이를 전기방사 혹은 스핀코팅을 통하여 섬유와 필름을 제조하고 그 특성을 분석하였다. DMF와 HNT 첨가에 따라 점도가 감소하였으며 결과적으로 전기방사성을 향상시킬 수 있었다. 전기방사된 섬유는 부피배제 및 나노구속효과에 의해 제조된 필름에 비해 높은 결정성을 가졌으며 그 결과 섬유는 필름에 비해 우수한 열안정을 갖는 것으로 확인되었으며 이에 따라 기존의 전기방사된 셀룰로오스 섬유의 낮은 결정화도를 개선하였으며 이러한 결과는 HNT와 같은 나노막대기를 이용하여 미세구조를 제어할 수 있음을 보여준다.

- 1. D.-G. Yu, L.-M. Zhu, K. White, and C. Branford-White, Health, 1, 67(2009).

-

- 2. W. He, Z. Ma, T. Yong, W. E. Teo, and S. Ramakrishna, Biomaterials,26, 7606 (2005).

-

- 3. H. Y. Chung, J. R. Hall, M. A. Gogins, D. G. Crofoot,and T. M. Weik, US Patent 0187454(2004).

- 4. Y.Song, J. Y. Seo, H. Kim, and K.-Y. Beak, Carbohydr. Polym., 115018(2019).

-

- 5. Q. Wang, Y. Bai, J. Xie, Q. Jiang, and Y. Qiu, PowderTechnol., 292, 54 (2016).

-

- 6. J. Doshi and D. H. Reneker, J. Electrostat.,35, 151 (1995).

-

- 7. N.Bhardwaj and S. C. Kundu, Biotechnol. Adv., 28, 325 (2010).

-

- 8. Y.Kang, H. Kim, Y. Ryu, D. Lee, and S. Park, Polym. Korea, 26, 360(2002).

- 9. T. Huber, J. Müssig, O. Curnow, S. Pang, S.Bickerton, and M. P. Staiger, J. Mater. Sci., 47, 1171(2012).

-

- 10. I.Siró and D. Plackett, Cellulose, 17, 459 (2010).

-

- 11. J. H. Hong, M. K. Ku, Y. Ahn, H. J. Kim, and H. Kim, Fiber.Polym., 14, 2015 (2013).

-

- 12. N. Petersen and P. Gatenholm, Appl. Microbiol. Biotechnol., 91, 1277(2011).

-

- 13. P.Kulpinski, J. Appl. Polym. Sci., 98, 1855 (2005).

-

- 14. L. Zhang, T. J. Menkhaus, and H. Fong, J. Membr.Sci., 319, 176 (2008).

-

- 15. T. Saito, S. Kimura, Y. Nishiyama, and A. Isogai, Biomacromolecules,8, 2485 (2007).

-

- 16. T. Heinze and A. Koschella, Polímeros, 15,84 (2005).

-

- 17. R.P. Swatloski, S. K. Spear, J. D. Holbrey, and R. D. Rogers, J. Am. Chem. Soc., 124, 4974(2002).

-

- 18. S. Zhu, Y. Wu, Q. Chen, Z. Yu, C. Wang, S. Jin,Y. Ding, and G. Wu, Green Chem., 8, 325 (2006).

-

- 19. J.-C. Jeong, J. Lee, and K. Cho, J. Control.Release, 92, 249 (2003).

-

- 20. Y. Ahn, D.-H. Hu, J. H. Hong, S. H. Lee, H. J.Kim, and H. Kim, Carbohydr. Polym., 89, 340 (2012).

-

- 21. Y.Kang, Y. K. Choi, H. J. Kim, Y. Song, and H. Kim, Fash. Text., 2,11 (2015).

- 22. Y. Ahn, Y. Kang, B. Park, M. K. Ku, S. H. Lee, and H. Kim, J. Appl. Polym. Sci.,131, 40031 (2014).

-

- 23. S. T. Kim, S.-r. Cho, M. Song, and S. T. Chang, Polym.Korea, 39, 588 (2015).

-

- 24. M.Liu, Z. Jia, D. Jia, and C. Zhou, Prog. Polym., 39, 1498(2014).

-

- 25. Y. M. Lvov, M. M. DeVilliers, and R. F. Fakhrullin, Expert.Opin. Drug. Del., 13, 977 (2016).

-

- 26. Y. Kim, Y. Song, and H. Kim, Cellulose, 25,1239 (2018).

-

- 27. E. Bilotti, H. Fischer, and T. Peijs, J. Appl.Polym. Sci., 107, 1116 (2008).

-

- 28. R. B. Bird, R. C. Armstrong, and O. Hassager, Dynamicsof polymeric liquids, Vol. 1: Fluid mechanics, 2nd Ed., John Wiley and SonsInc., United States, 1987.

- 29. M. Yuan, A. Winardi, S. Gong, and L. S. Turng, Polym.Eng. Sci., 45, 773 (2005).

-

- 30. S. Jain, H. Goossens, M. van Duin, and P. Lemstra, Polymer,46, 8805 (2005).

-

- 31. J. Chung and S. Y. Kwak, J. Appl. Polym. Sci.,136, 47863 (2019).

-

- 32. J.Yao, C. Bastiaansen, and T. Peijs, Fibers, 2, 158 (2014).

-

- 33. S.-C. Wong, A. Baji, and S. Leng, Polymer, 49,4713 (2008).

-

- 34. E. Tan and C. Lim, Appl. Phys. Lett., 84,1603 (2004).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(6): 958-964

Published online Nov 25, 2019

- 10.7317/pk.2019.43.6.958

- Received on Sep 2, 2019

- Revised on Sep 24, 2019

- Accepted on Sep 24, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Hyungsup Kim

-

*Department of Organic and Nano System Engineering, Konkuk University, Seoul 05029, Korea

**Division of Chemical Engineering, Konkuk University, Seoul 05029, Korea

- E-mail: iconclast@konkook.ac.kr

- ORCID:

0000-0003-3017-6296

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.