- Thermal Stability and Mechanical Properties of Silicone Rubber Composites Filled with Wollastonite/Mineral Fiber Hybrid Fire-proof Fillers

Sosan Hwang, Yongha Kim, Kyungwho Choi*, Sung Hoon Jin, Sung-Hyeon Baeck, and Sang Eun Shim†

Department of Chemistry & Chemical Engineering, Inha University, Incheon 22212, Korea

*Korea Railroad Research Institute, Gyeongigi-do 16105, Korea

- 규회석/미네랄 섬유 하이브리드 내화 필러로 충전된 실리콘 고무 복합체의 열적 안정성과 기계적 특성

인하대학교 화학 및 화학공학 융합대학원, *한국철도기술연구원

In this study, silicone rubber

composites filled with hybrid inorganic fire-proof fillers were analyzed for mechanical

properties and thermal stability. A mineral fiber composite was found to be

superior to a wollastonite composite through gas torch flame tests and hybrid

composites have improved fire resistance than the mineral fiber composite. Wollastonite

was found to be well dispersed in silicone rubber composites observed by SEM

and could compensate for the low dispersibility of mineral fibers. The thermal

stability of the composites was confirmed by TGA analysis and the ceramization

tendency of the hybrid composites was analyzed by XRD analysis. The mechanical

strength of wollastonite composite was measured by UTM. It was found that the

addition of wollastonite was able to slightly compensate the low mechanical

strength of mineral fiber filled composites by improving the dispersibility of

fillers.

본 연구에는 하이브리드 무기계 내화 필러를 충전한 실리콘

고무 복합체의 내화 성능 및 열적 안정성과 기계적 강도를 분석하였다. 가스토치 시험 결과 미네랄 섬유

복합체는 규회석 복합체보다 내화 성능이 우수하며 규회석과 미네랄 섬유의 하이브리드 복합체는 미네랄 섬유 복합체보다 내화성능이 향상되었다. SEM을 통해 규회석은 실리콘 고무 복합체 내에서 분산성이 우수함을 확인하였고 미네랄 섬유의 낮은 분산성을

보완할 수 있었다. TGA 분석을 통해 복합체의 열적 안정성을 확인하고 XRD 분석을 통해 하이브리드 복합체의 세라믹화 경향을 분석하였다. 규회석

복합체는 UTM를 통해 분석한 결과 기계적 강도가 가장 우수하며 하이브리드 복합체는 규회석 필러의 첨가로

분산성이 향상되어 미네랄 섬유의 낮은 기계적 강도를 소폭 보완할 수 있었다.

Silicone rubber composites filled with wollastonite and

mineral fiber were prepared for improving thermal stability and mechanical

properties. The composites were analyzed by gas torch flame test, SEM, TGA, and

UTM. Ceramization was explored through the XRD pattern of residues. The

addition of wollastonite was found to compensate the low mechanical strength of

mineral fiber filled composites by improving the dispersibility of fillers.

Keywords: silicone rubber, thermal stability, hybrid, inorganic fillers, flame retardant

본 연구는 한국철도기술연구원

주요사업의 연구비 지원으로 수행되었습니다.

현대에 이르러 인류는

과거보다 많은 주거지를 필요로 하였고 그 결과 더 크고 더 높은 건축물들이 증가하였다. 이러한 건축물의 대형화 및 고층화로 인류의 주거지는 이전보다

더 밀집되었고 교통과 수송의 발전은

이를 더 가속화하였다. 인류의

삶이 더 편리해진 만큼 사고에 의한 피해도 증가하였는데 특히 화재에 의한 피해는 인류의 밀집으로 인해 과거보다 증가하였다. 밀집된 건축물에 화재가

발생하면 큰 피해가 발생하며 이를 줄이고자 난연성과 내화성을 지닌 건축재료의 수요가 증가하였다. 기존의 탄소계 고분자들은 내화 및 난연 성능을

보강하여도 탄화수소에 의해 화재가 발생하면 상당량의 연기와 유독 가스가 발생한다. 최근에는 탄화수소가 적어 탄소계 고분자에 비해 유독 가스의 발생이

적고 내화 및 난연 성능이 더 우수한 실리콘 고무가 건축 재료 등으로 주목받고 있다. 비탄소계 고분자인 실리콘 고무 산업은 2차 세계 대전 전후로

급격히 성장하여, 21세기에는 산업 규모가 10억 달러를 넘어섰으며 교통, 항공, 우주, 건축, 토목, 전기, 섬유, 화장품 등의 많은 응용 산업 분야에서 널리 사용된다.1,2

Polydimethylsiloxane(PDMS)는

산업에서 널리 사용되는 실리콘 고무이다. 300 oC 이상의 높은 온도에서도

고분자 사슬의 기본 구조가 -[Si-O]x-으로 강하여 탄소계 고분자와 달리 열 분해가 되지 않아 유연하면서 열적 안정성과

난연 성능이 우수하다.3-5 이러한 특징은 화재 등 1000 oC 이상의 조건에서도 SiO2의 결정성이 없는 실리카로 남아 내화재료의 기본 바인더로 적합하다.

PDMS는 고온에서 SiO2로 이루어진 무결정성 실리카(ash)가 실리콘 고무 표면에서 생성되어 산소의 유입을 차단하여 화염이

넓게 확산되는 것을 막을 수 있으므로 내화재료로 주목받고 있다.6-8

다만, 우수한 열적 안정성에도 불구하고 실리콘 고무는 소화 후 부서지므로

내화 성능을 향상시킬 수 있는 무기계 필러를 충전하여야 한다. 기존 문헌에는 magnesium dihydroxide (MDH)와 aluminium

trihydroxide(ATH)가 인체에 유해하지 않고 무기계 고분자에 충전하면 내화 및 난연 성능이 부여되며 실리콘 고무의 연소를 억제할 수

있다고 한다. 하지만, MDH와 ATH는 고함량(60 wt% 이상) 실리콘 고무 복합체로 만들어야 충분한 내화 및 난연 성능을 낼 수 있다. 그러므로 기존의

MDH, ATH를 대체하여 비교적 낮은 함량을 충전하는 내화 필러 및 이를 사용한 하이브리드 실리콘 고무 복합체에 관한 연구가 진행되고 있다.9-13

규회석(wollastonite,

W)의 화학 조성은 CaSiO3이며 녹는점이 1300 oC 이상의 결정성 물질이며 1000 oC 이상의 조건에서도

화학 조성의 변화 없이 실리콘 고무와 상호 작용할 수 있다. 또한 입자의 크기가 100 μm 이하로 가공성이 용이하여 널리 사용되고 있다.14 작은 입자 크기 때문에 실리콘 고무에 충전하면 분산성이 좋아서

규회석을 충전한 실리콘 고무 복합체는 우수한 기계적 성질을 보인다.15-17

내화 및 난연 소재로

널리 사용되는 미네랄 섬유(mineral fiber, M)는 녹는점이 700-800 oC인 무결정성 물질이며 조성의 80%가 Al2O3와 SiO2로

되어 있다. 미네랄 섬유의 조성이 실리콘 고무와 비슷하기 때문에 미네랄 섬유를 충전한 실리콘 고무 복합체는 1000 oC 이상의 조건에서 실리카(SiO2) 입자가 생성되며, 이 실리카 입자들이 백금의 촉매와의

상호 작용에 의하여 미네랄 섬유와 결합, 세라믹층을 형성한다. 또한 미네랄 섬유와 실리콘 고무에서 생성된 실리카와 상호 작용으로 화염을 차단하는

세라믹 층이 형성되어 실리콘 고무 복합체 내부로 화염이 확산되는 것을 막아 우수한 내화 성능을 보인다.18-20

본 논문에서는 규회석의

높은 분산성에 기인한 높은 기계적 강도와 미네랄 섬유의 높은 내화성능을 모두 갖추고자 미네랄 섬유의 하이브리드 실리콘 고무 복합체를 제조하였다.

그리고 가스 토치 화염 시험을 진행하여 실리콘 복합체 시험편과 화염이 직접 닿는 하부(lower face), 하부의 반대편으로 화염이 직접 닿지

않는 상부(upper face)의 온도를 90분 간 측정하여 실리콘 고무 복합체의 내화 성능을 확인하였다.

또한 실리콘 고무

복합체의 scanning electron microscope (SEM), X-ray diffraction(XRD), thermogravimetric

analysis (TGA), universal testing machine(UTM)을 통하여 2 종류의 내화 필러를 충전한 실리콘 고무 복합체와 하이브리드

복합체의 내화 성능, 열적 안정성, 표면특성, 결정성, 기계적 특성을 분석하였다.

재료. 실리콘 고무는 Grace Continental

Korea Ltd.에서 제조한 TS333/45가 사용되었으며, 분자량이 600000 g/mol의 비닐계 실리콘(PDMS) gum이다. 무기

내화 필러는 Dongyang M&M Industry Co., Ltd.의 wollastonite, KCC의 미네랄섬유를 사용하였다.

Wollastonite는 밀도가 2.2~2.9 g/cm3이며 입자 크기는 10~100 μm이었으며 미네랄 섬유의 밀도는 2.5~ 2.6 g/cm3이다. Akzo Nobel사의

2,4-dichlorobenzoylperoxide (DCBP)가 경화제로 사용되었다.

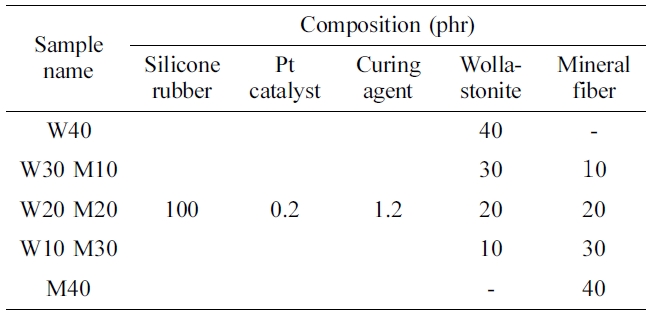

시험편. 실리콘 고무 100 phr, 경화제 1.2 phr,

산화방지제 0.5 phr, 규회석 및 미네랄 섬유 필러는 40 phr을 two roll mill을 이용하여 배합하였다. 규회석 및 미네랄 섬유

그리고 하이브리드 배합표는 Table 1에 나타나 있다. 그리고 배합된 실리콘 고무를 자동프레스(10 ton)로 120 oC, 5분 동안 press molding을 이용해 150×150×2 mm의 쉬트로 제작하였다.

가스 토치 화염시험. 위에서 제조된 두께 2 mm의 시험편 쉬트를

1300 oC 가스 토치의 화염으로 중앙 부분을 태우고 5 분 간격으로 상부와 하부의 온도를 적외선 온도계(Testo

835 T2)로 측정하여 내화 성능을 테스트하였다.

표면 특성. 전자주사현미경(FE-SEM, Hitachi

S-4300SE)으로 실리콘 복합체의 내화 성능 테스트 전 후의 파단면을 비교하였다. 샘플은 진공 증착 방식으로 백금 코팅하여 전처리를 하였다.

결정성 분석. 실리콘 복합체의 내화 테스트 후 결정성을 X-ray

diffraction(XRD, X’pert, Pro MRD)을 사용하여 분석하였다.

열적 특성. 경화된 실리콘 고무 복합체 시료 10~20 mg으로 열적 특성을 분석하였다. 열중량 분석기(thermogravimetric

analysis, TGA)를 이용하여 50~800 oC까지 산소 분위기에서

승온 속도 5, 10, 15 oC/min로 질소 분위기에서 10 oC/min로 열적

특성을 분석하였다. 산소 분위기의 활성화 에너지는 Horowitz-Metzger 식 (1)을 이용하여 계산하였다.16

기계적 특성. 기계적 특성으로 인장강도, 파단신율, 인열강도, 경도,

비중을 분석하였다. 인장강도, 파단신율, 인열강도는 universal testing machine(UTM, DUT-2TC, 대경엔지니어링)을 사용하여

시험속도 500 mm/min으로 측정하였다. 인장강도 시험은 KS M

651B의 아령형 3호 규격으로 시편을 제작하였고 인열강도 시험은 KS M 651B의 B type 규격으로 시편을 제작하였다. 경도시험은 KS

M ISO 7743에 의해 원기둥 모양으로 시편을 제작하여 KS M651 B에 의한 시험 방법으로 스프링 경도계(Shore A type)를 사용하여

경도를 측정하였다. 전자비중측정기(GP-300S, MATSUHAKU)를 사용하여 비중을 측정하였다.

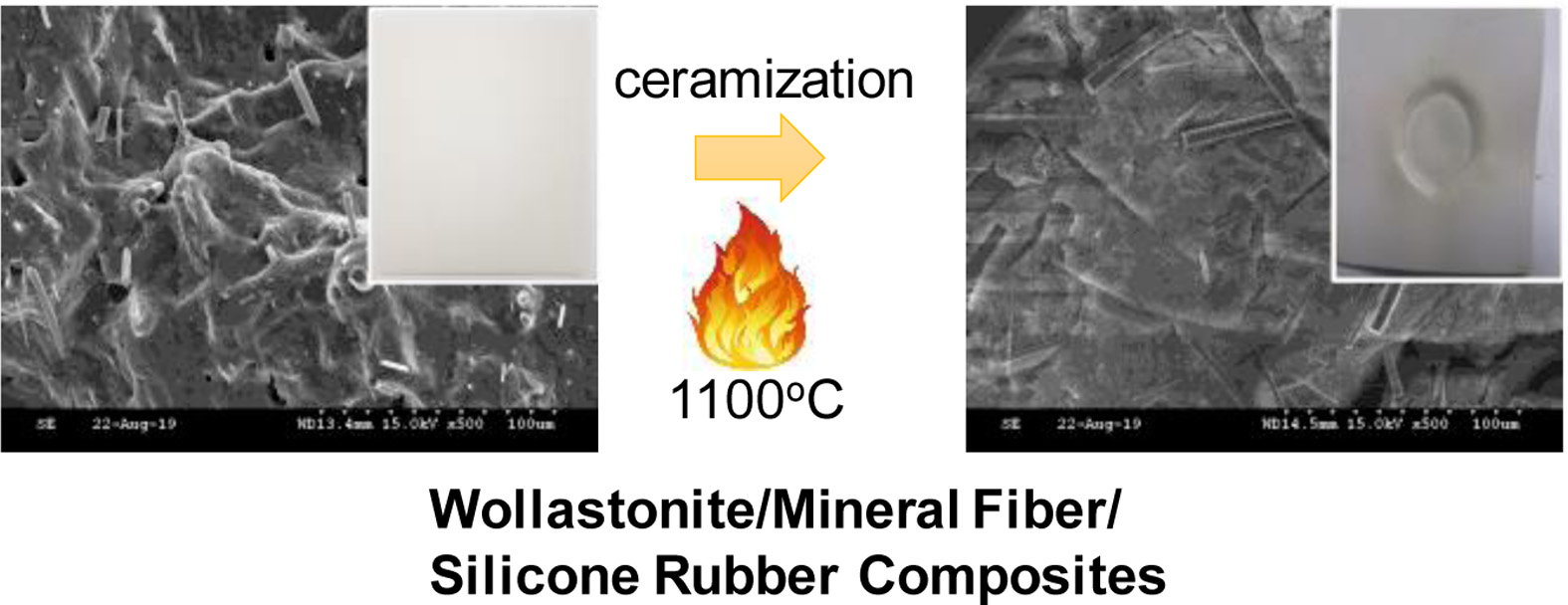

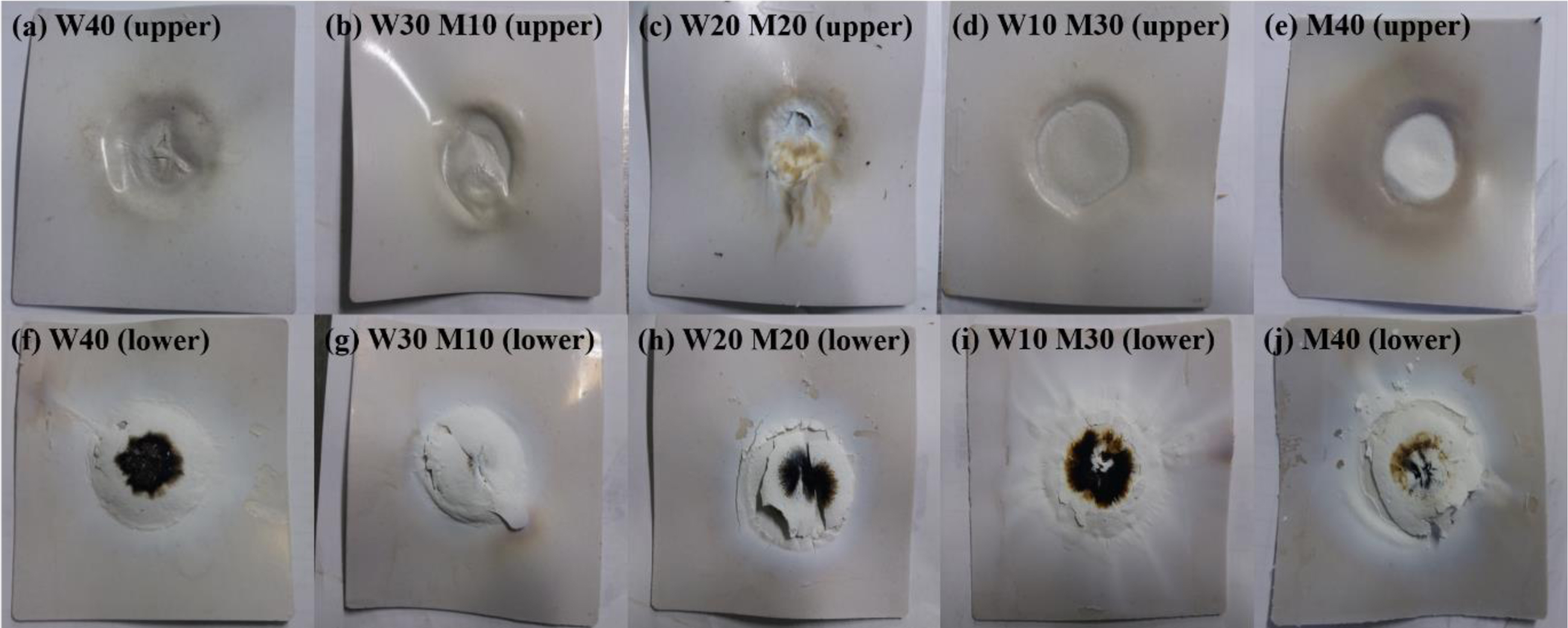

내화 성능 테스트. Figure 1은 2 mm 두께의 150×150 mm 쉬트에 가스 토치로 중앙에 화염(약 1300 oC)을 가하고 난 후 쉬트의 앞 뒤를 촬영한 것이다. Figure 2는 Figure 1의 가스 토치 화염 시험을

하면서 쉬트의 상단과 하단의 온도를 5분 간격으로 적외선 온도계로 측정한 것이다.

Figure 1과

Table 2를 보면 규회석과 미네랄 섬유 그리고 하이브리드 복합체 모두 실리콘 고무와 상호작용하여 세라믹화가 진행되었음을 확인할 수 있었다.

Figure 2에서 규회석을 충전한 실리콘 고무 복합체는 가스 토치 화염 시험 이후 상부와 하부의 온도 차이에 의해 30분 만에 갈라짐과 균열이

발생하는데 미네랄 섬유를 충전한 실리콘 고무 복합체는 갈라짐과 균열이 발생하지 않았다. 그리고 미네랄 섬유를 충전한 복합체는 연소 후 생성된 세라믹

층이 66분 후 화염이 관통되었다. 하지만, 규회석과 미네랄 섬유의 하이브리드 복합체는 규회석 복합체보다 화염에 관통되는데 더 오랜 시간이 소요되었다.

특히 규회석과 미네랄 섬유가 1:3 비율로 충전된 W10 M30 복합체는 가스 토치 화염 시험에 의해 생성된 세라믹 층이 90분 간의 가스 토치

화염 시험에도 화염이 관통되지 않아 가장 우수한 내화 성능을 나타냈다.

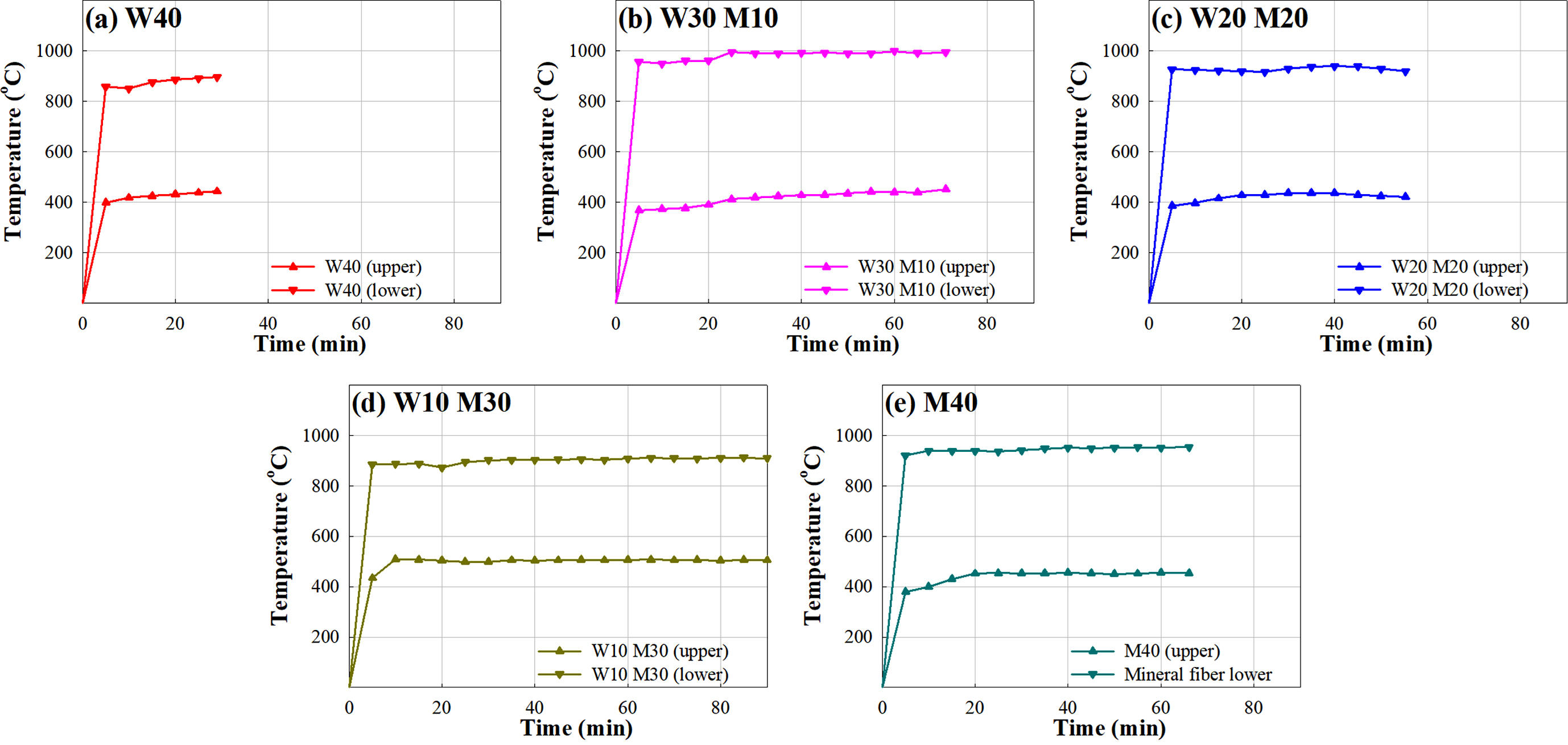

표면 특성. Figure 3(a)의 규회석은 복합체의 파단면 이미지인

Figure 3(c)에서 파단면 분석에서도 고른 분산도를 확인하였다. 또한 Figure 3(d)의 가스 토치 내화 시험 이후 SEM 이미지에서

규회석의 녹는점이 1300 oC 이상이므로 SEM 이미지에서 형태를 온전한 규회석 필러의 형태를 확인할 수 있다.

Figure

3(b)의 미네랄 섬유는 복합체의 파단면 이미지인 Figure 3(k)에서 미네랄 섬유가 분산이 되지 않아 특정 부분에 모여 있는 것을 확인하였다.

Figure 3(i)를 보면 내화 성능 테스트 후에 미네랄 섬유가 실리콘 고무와 결합하여 그 형태가 드러나지 않는 것을 확인하였다. 하이브리드

복합체들은 규회석과 미네랄 섬유가 모두 관찰되며 M40 복합체와 달리 미네랄 섬유가 특정 부분에 몰려 있는 것을 관찰할 수 없었다.

규회석 충전제의 분산성이

미네랄 섬유의 분산성보다 우수할 뿐 아니라 규회석 충전제는 하이브리드 복합체의 분산성을 향상시킬 수 있다.

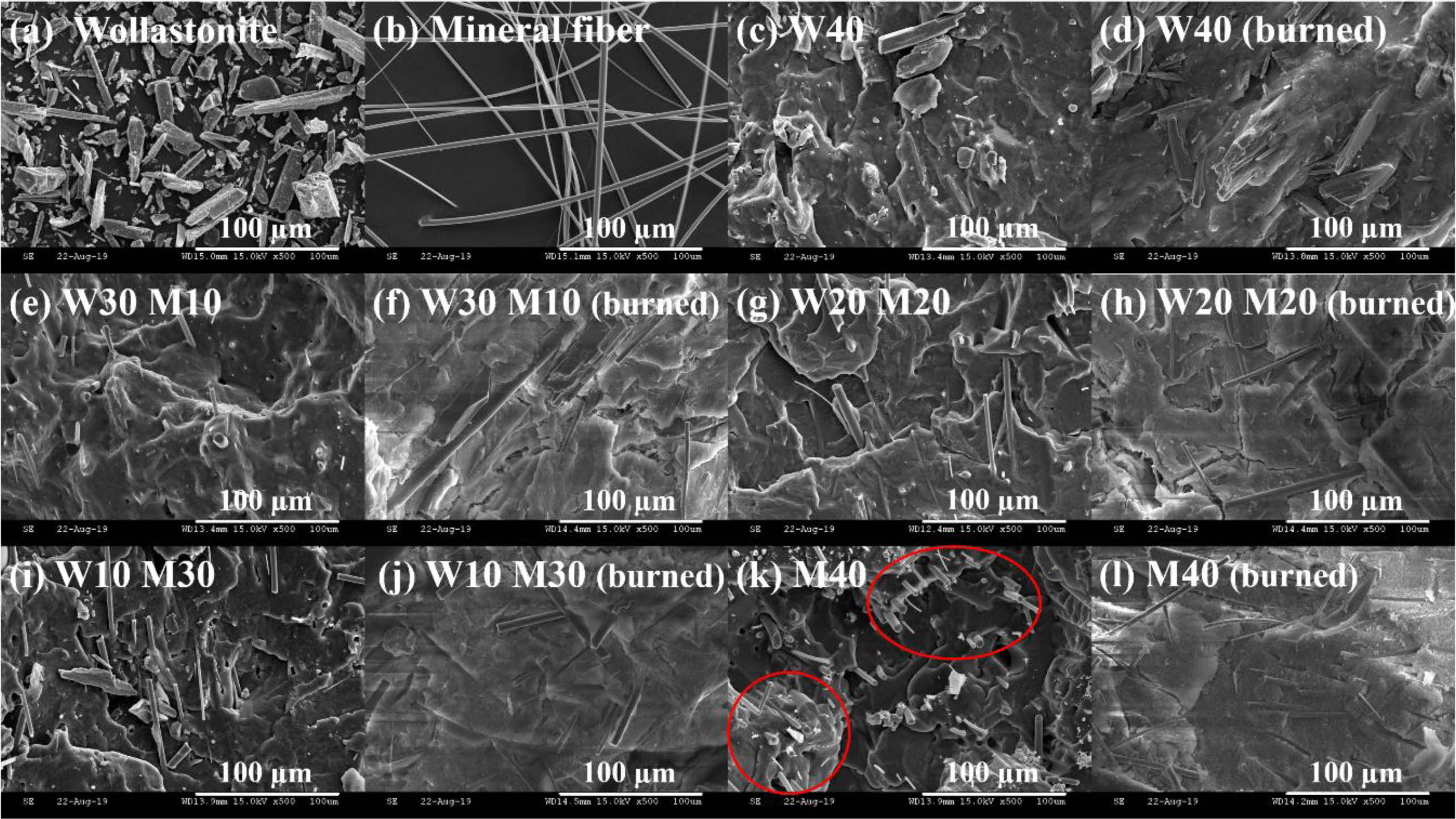

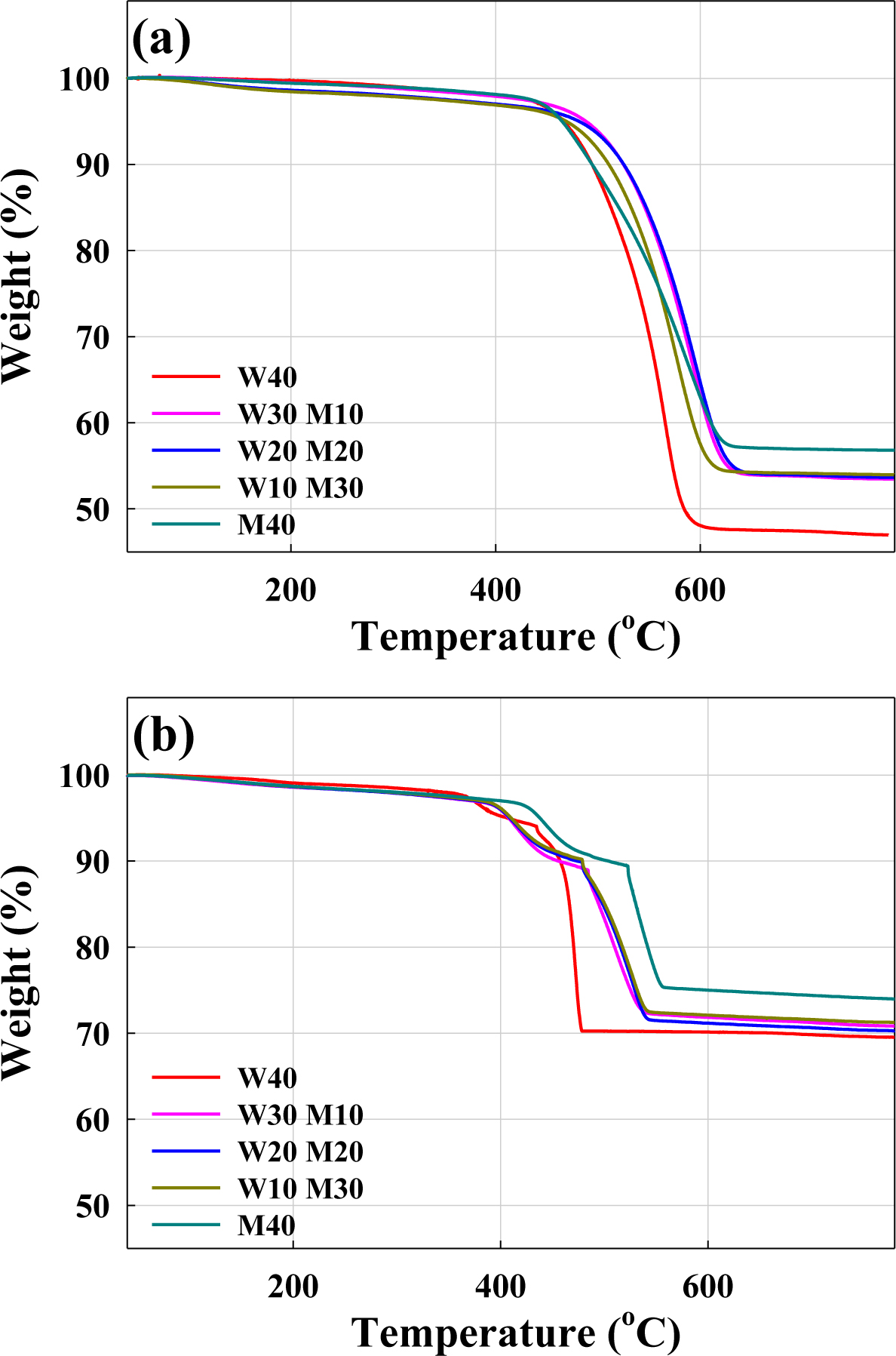

열적 특성. Figure 4는 실리콘 고무 복합체에 하이브리드 무기

내화 필러의 TGA curve의 변화를 나타낸 것이다. Figure 4(a)에서 보듯이 질소 분위기에서 규회석만으로 이루어진 W40 복합체의 열적

안정성이 가장 낮으며 미네랄 섬유만으로 이루어진 M40 복합체는 연소 후 남은 재의 양은 가장 많으나 열적 안정성은 하이브리드 복합체보다 낮다.

Figure 4(b)에서 보듯이 산소 분위기에서 W40 복합체는 세라믹화가 가장 빨리 진행되며 480 oC 이하에서 세라믹화가 종결되며 남은 재의 양이 가장 적다. M40 복합체는 가장 늦게 세라믹화가 진행되며

550 oC 이상에서 세라믹화가 종결되며 남은 재의 양이 가장 많다. 하이브리드 복합체들은 540 oC에서 세라믹화가 종결된다. 산소 분위기에서는 공기 중의 산소가 실리콘 고무와 필러의 Si와 결합하여

SiO2가 생성되는 세라믹화가 진행되기 때문에 질소 분위기 보다 그래프의 기울기 변화가 크며 남은 재의 양도 많다.

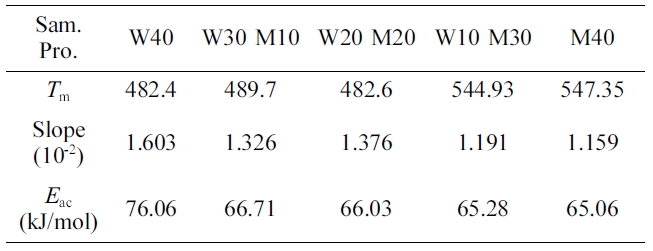

실리콘 복합체의 승온

속도별 데이터와 Horowitz-Metzger 식을 이용하여 활성화 에너지를 계산하였다. Wo, Wf,

Wt, Eac, R, Tm 각각은

샘플의 초기 무게(g), 열분해 후의 최종 무게(g), 각 온도 별 무게(g), 활성화 에너지(kJ/mol), 기체상수(8.31 J/mol·K), 열분해 속도(oC/min)가 가장 높을 때의 온도로 정의한다. Horowitz-Metzger 식에서, q는 q = Tm - T로 정의한다. Table 2의 Tm 데이터를 이용하여 5 종의 실리콘 고무 복합체의 ln[ln(Wo-Wf/Wt-Wf)] 항을 Y 축으로 q를 X축으로 단순선형회기분석법(simple linear regression analysis)을 이용하여 활성화

에너지 Eac를 구한 평균을 Table 2에 수록하였다.

Table 2에서

활성화 에너지는 열분해 시 필러와 고분자와의 상호작용이 클수록 크게 나타나기 때문에 M40 복합체(76.06 kJ/mol)는 세라믹화가 가장 잘 일어난다고 할 수 있다. M40 복합체는 65.06 kJ/mol로 가장 낮은

활성화 에너지를 보이는데 이는 녹는점이 1300 oC 이상인 규회석과 달리

미네랄 섬유의 녹는점은 700-800 oC 이므로 열에너지를

흡수하기 때문이다. 이것이 Tm에도 영향을 주어 M40 복합체의 Tm은

547.35 oC이며 규회석이 충전되면 Tm은 하락하여 W40 복합체의 Tm은

482.4 oC가 된다.21

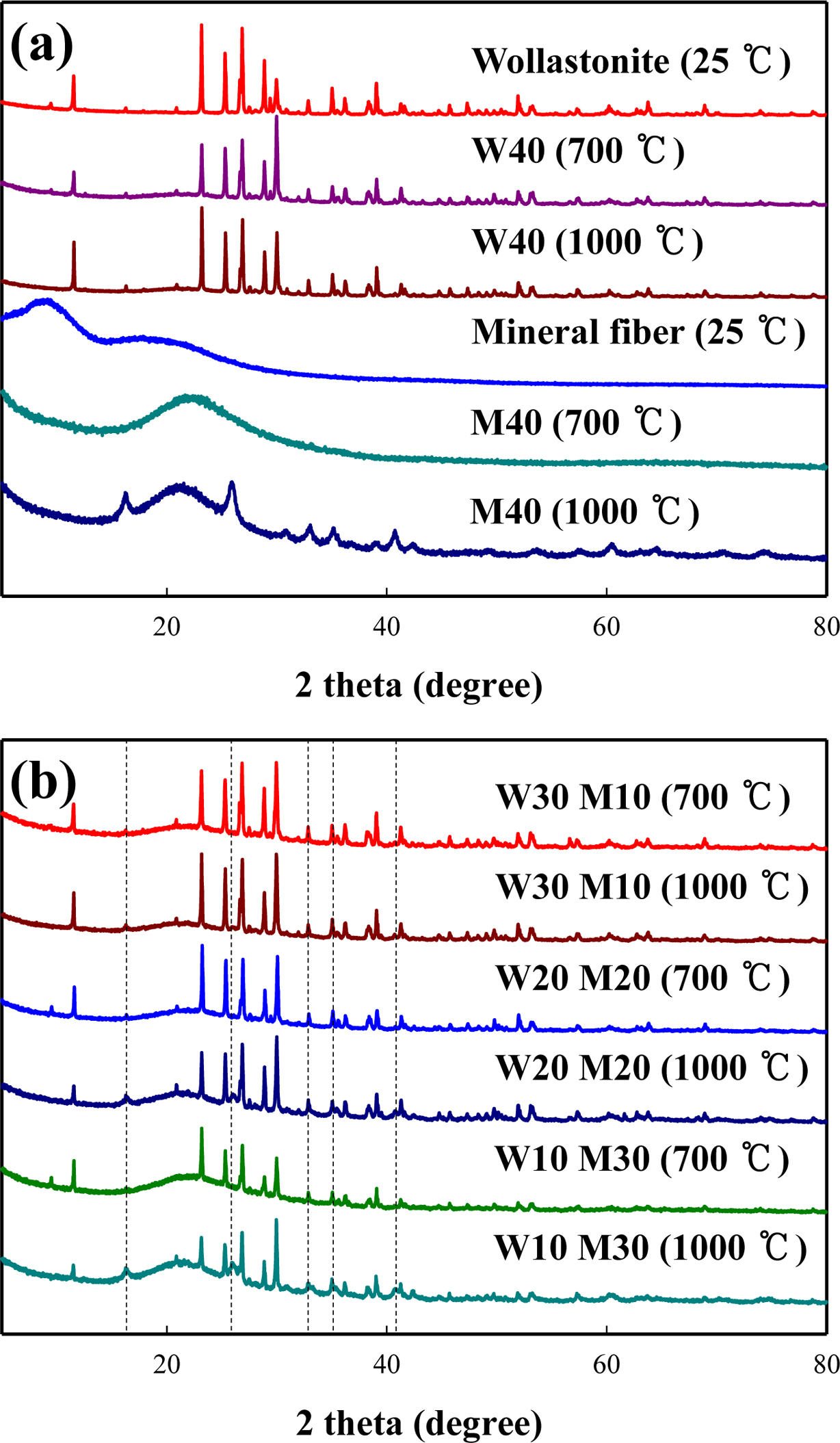

결정성 분석. Figure 5(a)에서 온도에 따른 실리콘 복합체의

결정성 변화를 확인할 수 있다. 규회석은 녹는점이 1300 oC 이상이기 때문에 온도에

따른 결정성변화에 차이가 없다. 하지만, 미네랄 섬유는 녹는 점이 700-800 oC 이므로 700 oC 부터 결정성의 변화가

시작되며 1000 oC에서 미네랄 섬유 복합체 고유의 결정성을 확인할 수 있다.

이를 바탕으로

Figure 5(b)의 하이브리드 복합체의 결정성 변화를 분석할 수 있다. 700 oC 에서는 규회석 충전제의 결정성만을 확인할 수 있으나 1000 oC에서는 미네랄 섬유의 함량이 증가하면서 Figure 5(a)에서 확인한 미네랄 섬유 복합체 고유 결정성이

보인다. 1000 oC 이상에서 하이브리드 복합체는 규회석과 미네랄 섬유 모두 세라믹화를 확인하였다.

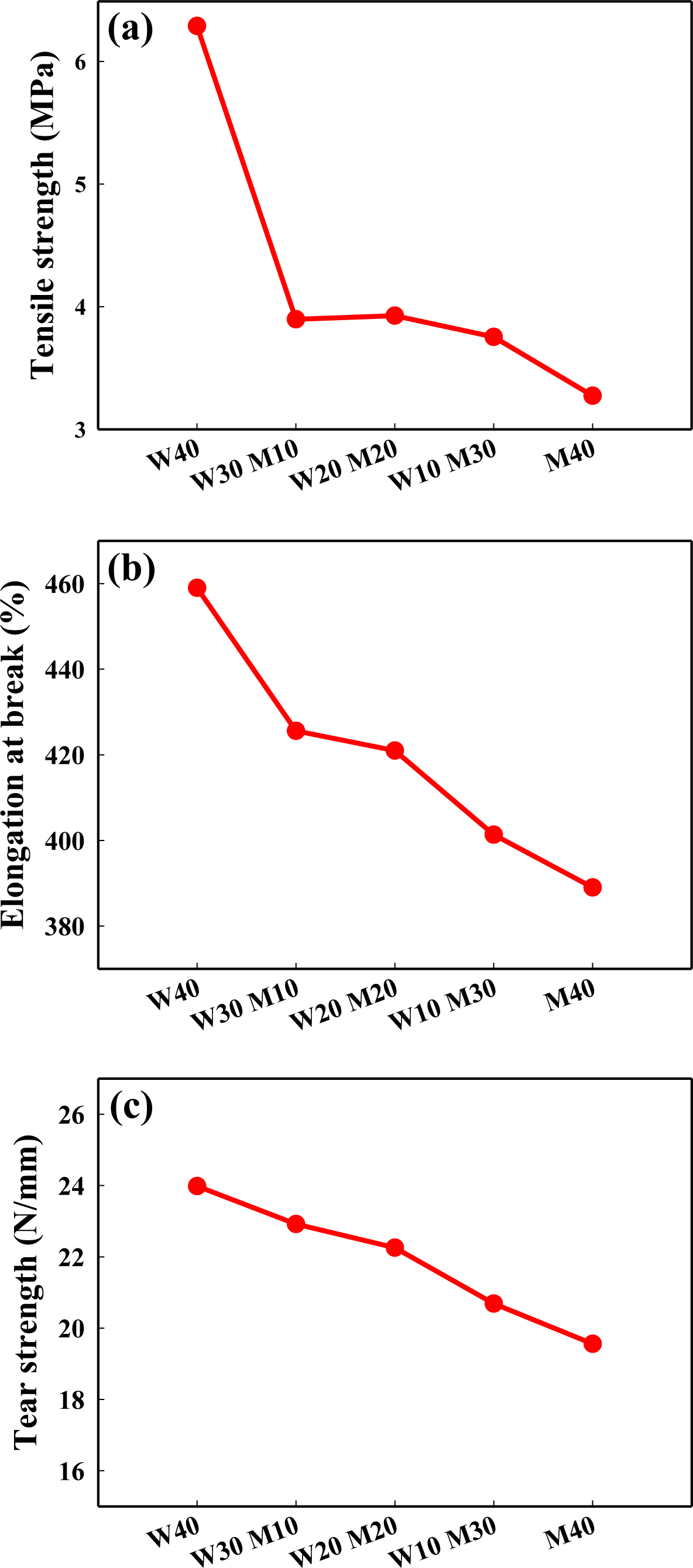

실리콘 고무 복합체의 기계적 특성. Figure 6은 무기계 내화 필러의 인장, 신장률,

인열을 보여주며 규회석은 CaSiO3의 조성으로 Si가 실리콘 고무와 상호작용을 할 수 있으며 분산성도 우수하기 때문에 규회석을

충전한 W40 실리콘 고무 복합체는 인장강도와 인열강도가 가장 우수하였다. 미네랄 섬유는 조성의 80%가 Al2O3와

SiO2이므로 실리콘 고무와 상호작용할 수 있지만 분말에 비해 상호작용할 수 있는 표면적이 적어 상대적으로 기계적 강도가 낮아

미네랄 섬유를 충전한 M40 실리콘 고무 복합체는 인장강도와 인열강도가 가장 낮았다. 하이브리드 복합체는 규회석의 첨가로 미네랄 섬유의 분산성을

향상시켜 기계적 강도를 소폭 보완하였다.

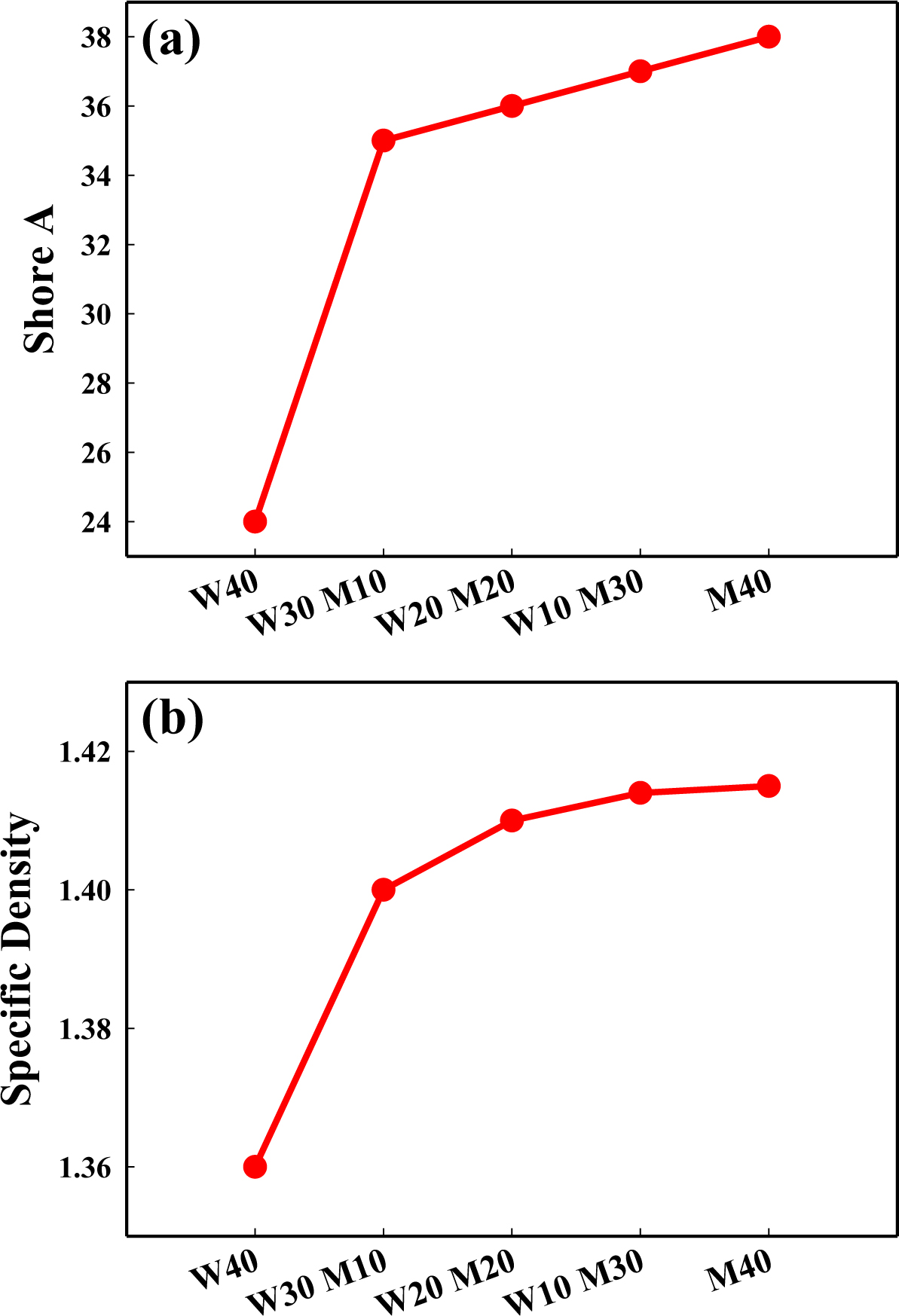

Figure

7(a)에서 규회석을 충전한 W40 복합체의 경도는 24로 가장 낮았다. 미네랄 섬유의 함량이 증가할수록 경도는 증가하여 M40 복합체의 경도는

38로 5 종의 복합체들 중에서 가장 우수하였다. Figure 7(b)에서 규회석 복합체의 비중은 1.360이며 미네랄 섬유 복합체의 비중은

1.415이다. 하이브리드 복합체는 1.378과 1.414 사이의 비중을 보였다.

|

Figure 1 Pictures of silicone rubber composites containing fire-proof fillers after gas torch flame test. |

|

Figure 2 Heat insulation properties of fire-proof fillers/silicone rubber composites. |

|

Figure 3 SEM images of organic fillers and fire-proof fillers/silicone rubber composites |

|

Figure 4 TGA curves of fire-proof fillers/silicone rubber composites analyzed in (a) nitrogen; (b) oxygen. |

|

Figure 5 XRD analysis of silicone rubber composites after burning at 700 oC and 1000 oC. |

|

Figure 6 (a) Tensile strength; (b) elongation at break; (c) tear strength of silicone rubber composites containing fire-proof fillers. |

|

Figure 7 (a) Hardness; (b) specific densities of silicone rubber composites containing fire-proof fillers. |

|

Table 2 Activation Energy of Fire-proof Fillers/Silicone Rubber Composites by Horowitz-Metzger Method |

본 연구에서는 실리콘

고무에 내화 및 난연 성능을 부여하기 위해서 2가지 무기계 내화 필러로 복합체를 만들어 각 무기 필러의 내화 성능을 확인하고, 내화 성능을 향상시키기

위해 하이브리드 복합체를 제조하였다. 5가지 복합체의 내화 성능, 열적 안정성 및 물리적 특성을 가스 토치 화염 시험, TGA, 만능재료시험기를

이용해 비교 및 분석을 하였고 이를 통해 세 가지 결론을 낼 수 있었다.

첫 번째, 규회석

복합체는 세라믹화가 잘 진행되는 것을 확인하였으나 가스 토치 화염 시험에서 상부와 하부의 온도차이에 의한 스트레스로 복합체에 균열이 생겨 갈라져

29분 만에 화염이 관통하였다. 미네랄 섬유는 상부와 하부의 온도차이에 의한 스트레스로 균열이 생기지는 않지만 생성된 세라믹 층이 66분 만에

관통되었다. 이는 미네랄 섬유의 분산성이 분말 충전제보다 좋지 않아서 가스 토치 화염 시험에서 생성된 세라믹 층의 강도가 일정하지 않기 때문이다.

두 필러의 하이브리드 복합체는 첨가된 규회석 분말이 미네랄 섬유의 낮은 분산성을 보완할 수 있으며 규회석 10 phr 미네랄 섬유 30 phr을 첨가한 W10 M30 복합체는 90분 간의 가스 토치 테스트를 통과하였다.

두 번째, SEM에

의한 표면 특성 분석을 통해서 규회석의 우수한 분산성과 높은 녹는점으로 인해 1000 oC에서도 유지되는 충전제의 형상을 확인하였다. 미네랄 섬유는 분산성이 낮고 1000 oC에서 실리콘 고무 복합체와 결합하여 충전제의 형상이 유지되지 않는 것을 확인하였다. XRD에 의한 결정성

분석을 통해서 미네랄 섬유의 결정성 변화를 확인하였고 하이브리드 복합체에서 실리콘 고무가 규회석과 미네랄 섬유 모두와 세라믹화를 진행한다는 것을

확인하였다.

세 번째, 규회석을

충전한 실리콘 고무 복합체의 기계적 강도가 미네랄 섬유를 충전한 실리콘 고무 복합체보다 우수하였다. 이는

규회석과 미네랄 섬유 모두 실리콘 고무와 상호작용을 할 수 있지만 미네랄 섬유의 낮은 가공성으로 인한 낮은 분산성과 실리콘 고무와 상호작용할 수

있는 표면적이 규회석 보다 작기 때문이다. 하이브리드 복합체는 규회석이 미네랄 섬유의 분산성을 향상시켜

주기 때문에 기계적 강도가 미네랄 섬유 복합체보다 소폭 향상된다.

- 1. Y. J. Kwon, J. Korea Concr. Inst., 17, 3 (2005).

- 2. H. J. Seo, S. M. Kim, D. W. Son, and S. B. Park, J. Korean Soc. Living Environ. Sys., 20, 4 (2013).

- 3. S. Hamdani, C. Longuet, D. Perrin, J. Lopez-cuesta, and F. Ganachaud, Polym. Degrad. Stab., 94, 465 (2009).

-

- 4. R. Jana, G. Nando, and D. Khastgir, Plast. Rubber Compos., 32, 1 (2003).

-

- 5. J. L. Zhuo, J. Dong, C. M. Jiao, and X. L. Chen, Plast. Rubber Compos., 42, 239 (2013).

-

- 6. A. Genovese and R. A. Shanks, Polym. Degrad. Stab., 92, 2 (2007).

-

- 7. C. R. Yoon, J. H. Lee, D. S. Bang, I. Y. Jang, J. P. Won, and W. Y. Park, Elastomers Compos., 45, 87 (2010).

- 8. Y. Xiong, Q. Shen, F. Chen, G. Luo, K. Yu, and L. Zhang, Fire. Mater., 36, 4 (2012).

-

- 9. J. Liang, Polym. Bull., 68, 3 (2012).

-

- 10. L. Haurie, A. I. Ferna´ndez, J. I. Velasco, J. M. Chimenos, J. M. L. Cuesta, and F. Espiell, Polym. Degrad. Stab., 92, 6 (2007).

-

- 11. G. Camino, A. Maffezzoli, M. Braglia, M. de Lazzaro, and M. Zammarano, Polym. Degrad. Stab., 74, 457 (2001).

-

- 12. B. Schartel, U. Knoll, A. Hartwig, and D. Pütz, Polym. Adv. Technol., 17, 4 (2006).

-

- 13. M. Lewin, Polym. Adv. Technol., 12, 3 (2001).

-

- 14. D. Oh, G. Lee, and B. Cho, Proc. Korea Concr. Inst., 5, 175 (2012).

- 15. S. Park, H. Song, S. Kang, and S. Shin, Proc. Korea Concr. Inst., 5, 243 (2015).

- 16. K. Mallikarjun, J. Chem., 1, 2 (2004).

-

- 17. T. Yokoshima and T. Kitamura, U.S. Patent 5326806 (1994).

- 18. A. Karaipekli and A. Sarı, J. Ind. Eng. Chem., 16, 5 (2010).

- 19. K. Hayashida, S. Tsuge, and H. Ohtani, Polymer, 44, 19 (2003).

-

- 20. L. Hanu, G. Simon, J. Mansouri, R. Burford, and Y. Cheng, J. Mater. Process. Tech., 153, 401 (2004).

-

- 21. Q. Mu and S. Feng, Thermochim. Acta, 462, 1 (2007).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(6): 965-971

Published online Nov 25, 2019

- 10.7317/pk.2019.43.6.965

- Received on Sep 3, 2019

- Revised on Sep 26, 2019

- Accepted on Sep 26, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Sang Eun Shim

-

Department of Chemistry & Chemical Engineering, Inha University, Incheon 22212, Korea

- E-mail: seshim@inha.ac.kr

- ORCID:

0000-0002-3678-6856

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.