In this study, an optimal

composition of hybrid fillers was sought to be filled in hybrid waterproofing

polymer-modified asphalt. The hybrid waterproofing polymer-modified asphalt

filled with carbon fiber (2.5%) and stearic acid-coated CaCO3

(2.5%), which was turned out the optimal filler composition, satisfied the requirements

of tensile strength, elongation and tearing strength of KS F 3211 unlike a

waterproofing polymer-modified asphalt with a basic composition without the

hybrid fillers or with 5% CaCO3 as a conventional filler.

In addition, in case of the specimen of waterproofing polymer-modified asphalt

with a basic composition, filled with 5% CaCO3 as a conventional

filler, the requirement of water pressure of water penetration resistance

(i.e., 0.3 N/mm2) was not satisfied according to KS F 4935.

However, in case of the specimen of the hybrid waterproofing polymer-modified

asphalt filled with carbon fiber (2.5%) and stearic acid-coated CaCO3

(2.5%), the requirement of water pressure of water penetration resistance was

satisfied according to KS F 4935, even though water even penetrates at the water pressure of

0.4 N/mm2

본 연구에서는 하이브리드 방수 개질아스팔트에 충전되는 충전재와

적정조성을 도출하였다. 탄소섬유(2.5%)와 스테아릭산-코팅 탄산칼슘(2.5%)의 적정조성비를 가진 하이브리드 충전재가 첨가된

하이브리드 방수 개질아스팔트의 경우에, 하이브리드 충전재가 없는 기본조성 또는 기본조성과 기존 충전재인

탄산칼슘의 5% 조성비를 가지는 방수 개질아스팔트와 다르게, KS F

3211의 인장강도, 신장률 및 인열강도의 요구조건을 만족하였다. 또한 기본조성과 방수 개질아스팔트의 기존 충전재인 탄산칼슘의 5% 조성비를 가지는 방수 개질아스팔트의

경우에는 수압이 0.3 N/mm2 경우에 투수되어서 KS F 4935의 투수저항성능 시험의 요구조건을 만족시키지 못하였으나, 적정조성비를 가진 하이브리드 방수 개질아스팔트 시편에 대한 투수저항성능 시험에서는 0.4 N/mm2의 수압에서 투수가 되었음에도 불구하고, 수압이 0.3 N/mm2 경우에 투수되지

않아서 투수저항성능에서 KS F 4935를 만족시켰다.

Hybrid waterproofing

polymer-modified asphalt filled with carbon fiber (2.5%) and stearic

acid-coated CaCO3 (2.5%), which was turned out the optimal filler

composition, satisfied not only the requirements of tensile strength,

elongation and tearing strength of KS F 3211, but also the requirement of water

pressure of water penetration resistance according to KS F 4935.

Keywords: hybrid waterproofing polymer-modified asphalt, carbon fiber, stearic acid-coated CaCO3, hybrid fillers

방수 개질아스팔트의

기존 충전재로서는 다양한 용도의 산업재료의 충전제로 활용되고 있는 미립화한 탄산칼슘 분체가 주로 사용되고 있으나, 비중이 2.71~2.83으로

탄소재료에 비해 크며, 미립화한 탄산칼슘 분체는 열역학적으로 높은 표면에너지와 작은 입자크기로 인해 응집현상이 일어난다. 탄산칼슘 분체 표면은

극성인 친수성을 가지므로 비극성을 띠는 유기 매개체와 친화력이 매우 적다.1 따라서 탄산칼슘 분체표면의 친수성으로 인하여 비극성을

띠는 개질아스팔트와의 친화력이 약하여 개질아스팔트 내에서 분산이 되지 않고 응집이 발생하여 개질아스팔트의 물성제고가 어렵다. 이러한 탄산칼슘 분체를

폴리에틸렌계 및 폴리프로필렌계 탄성체에 첨가하면 용융유동성, 인장강도 및 연신율이 감소하여 오히려 시트 성형성이 저하되었다고 보고되었다.2

그러나 Rai와 Singh3는 폴리스티렌과 탄산칼슘 복합체의 경우가 탄산칼슘을 부가하지 않은 폴리스티렌 고분자보다 탄성률,

파괴인성(fracture toughness) 및 flexural strength가 개선되어서, 더 높은 기계적 강도를 보였다고 보고하였다.

Cardone 등은4 개질아스팔트에 석회암과 현무암의 충전재를 충전한 복합체의 multiple stress creep

recovery(MSCR) 실험을 수행한 결과로서, 충전재 충전은 충전재와 고분자의 조합 형태에 따라서 복합체의 영구변성(rutting)에 대한

민감성 감소 및 탄성제고 효과가 있다고 보고하였다. Mazzoni 등은5 SBS-개질아스팔트로부터 bitumen의 바인더 성분인

매스틱(mastic)을 제조하고, 매스틱에 석회암(limestone) 충전재를 충전한 복합체의 충전재는 연속상인 bitumen상 내부에서 간섭요소로

작용하므로 충전재 함량을 높이는 것은 피로도(fatigue) 및 자가보수(self-healing)의 견지에서 해롭다고 보고하였다.

Arabani 등은6 세라믹섬유의 아스팔트 복합체에서의 기계적 특성에 대한 영향에 대한 조사를 수행하였는데, 3% 세라믹섬유를

첨가한 아스팔트 복합체의 기계적 성능이 개선되었고 복합체의 영구변성과 피로손상(fatigue damage)에 대한 저항성이 크게 증가하였다고 보고하였다.

한편, 탄소섬유는

고분자와 복합체를 형성하여 고분자의 기계적 특성을 제고하는 많은 연구가7-9 되어 왔음에도 불구하고 탄소섬유 또는 탄소나노튜브/입자와

아스팔트 복합체 연구는 매우 적은 편이다, Khattak 등은10 탄소나노섬유 개질아스팔트 복합체(carbon

nano-fiber modified asphalt mixture)가 인장부하에 따른 미세 크랙(crack)을 억제시키고 미세 크랙의 전파를 방지하였으며,

영구변형 저항(permanent deformation-resistance)을 개선하였다고 보고하였다. Santagata 등은11 카본나노튜브(CNT)를 아스팔트(bitumen)에

0.5% 이상 첨가하였을 때에 유동학적 특성에 상당한 영향을 미쳤고,

CNT는 아스팔트의 소성변형 저항성(rutting resistance potential)과 열적 크랙킹(thermal cracking) 저항을 제고시켰다고 보고하였다. Xiao 등은12

새 아스팔트 바인더에 0.5, 1.0 및 1.5% 함량의 탄소나노입자를 부가한 복합체의 유동학적 특성을 조사하였는데, 카본 나노입자의 첨가가 복소수

탄성률(complex modulus), 탄성계수(elastic modulus)를 크게 하고, 소성변형 저항(rutting resistance)을 개선하였다고 하였다. 또한 Amirkhanian 등는13

탄소나노입자를 아스팔트에 1% 이상 첨가하였을 때에 아스팔트 특성 개선에 큰 영향을 주었다고 보고하였다.

이와 같이 소수성인

탄소섬유나, 탄소나노튜브 또는 입자의 경우와는 다르게, 고분자나 개질아스팔트 복합체 연구에서 탄산칼슘, 석회암 또는 현무암 등의 무기질 충전재

경우에는 기계적 성능이 향상되거나 또는 오히려 저하되었다는 상반된 보고가 공존하여 왔다. 따라서 이러한 친수성의 무기질 충전재의 기능성을 강화하기

위하여 비극성 유기물로 무기질 충전재를 개질 처리하여 비극성인 유기물질과의 친화력을 개선하여 광범위한 유기물질에 적용성이 확장될 수 있다.14

본 연구에서는 탄소섬유,

탄산칼슘, 스테아릭산-코팅 탄산칼슘(stearic acid-coated calcium carbonate) 또는 동량의 탄소섬유와 스테아릭산-코팅 탄산칼슘을 충전재로 충전한 각각의 하이브리드 방수 개질아스팔트 시편을 제조하고, 제조된 시편들의 물성시험을 통하여 각 충전재에 따른 하이브리드 방수 개질아스팔트의 기계적 특성을 분석하여 적정의

충전재 또는 적정 조성비의 하이브리드 충전재 조합을 도출하였다. 또한 도출된 적정조성의 충전재 또는

하이브리드 충전재를 충전한 하이브리드 방수 개질아스팔트 시편에 대한 투수저항성능에 따른 자가보수능력을 분석하였다.

시약 및 재료. 아스팔트(AP-3)를 SK에너지에서 공급받았고, 파라핀계

가소제(P-31, S-Oil, 0.8666 g/mL, 101 viscosity

index(ASTM D 2270)), 선형 SBS(LG 501, LG Chemical, 0.94 g/mL, 13.4 cP(5% toluene, ASTM D445), 31%

styrene content), C5계 석유수지(HIKOREZ® A-1100, Kolon industries Inc.)를 구입하여 하이브리드 방수 개질아스팔트의

기본구성요소로 사용하고, 탄산칼슘(Sigma

Aldrich, ≤30 μm particle size, 98%), 탄소섬유(CA.BEN Composites(HK)

Co. Ltd., 7 μm(Φ) × 74 μm(L), 10 aspect ratio, 200 mesh, 1.76 g/cm3) 및 스테아릭산-코팅 탄산칼슘(Hezhou

City Yaolong Trade Co., Ltd., 1250 mesh, 98%)을 구입하여 충전재로 사용하였다.

충전재가 첨가된 하이브리드 방수 개질아스팔트 제조 및 적정조성 도출. 150 oC에서 녹인 아스팔트, 파라핀 가소제 및 개질고분자로서 선형 SBS를 하이브리드 방수 개질아스팔트의 필수구성요소로

하고, 기타 개질제로서 C5계 석유수지를 추가하여 하이브리드 방수 개질아스팔트의 기본구성요소로 하였다. 본 연구에서 하이브리드 방수 개질아스팔트의

기본구성요소인 아스팔트, 파라핀 가소제, 선형 SBS 및 C5계 석유수지의 조성을 각각 75.0, 6.8, 13.6 및 4.6% 중량부(합

100%)로 하였다. 이와 같은 기본조성(basic composition)의 합(100%)에 대하여 0, 2.5, 5.0,

7.5 및 10% 중량부의 충전재를 Table 1과 같이 충전하였다. 또한 충전재의 종류별 충전모드(mode)는, Table 1과 같이 무충전(control,

Test 1), 탄산칼슘(Test 2), 탄소섬유(Test 3), 스테아릭산-코팅 탄산칼슘(Test 4) 또는 동량의 탄소섬유와 스테아릭산-코팅

탄산칼슘의 혼합물인 하이브리드 충전재(EMCS-HF)(Test 5)로 분류하였다. 이러한 조성물을 180 oC에서 2시간 동안 1200 rpm으로 교반하여서 하이브리드 방수 개질아스팔트를 제조하고, 이러한 하이브리드 방수 개질아스팔트를 사용한

KS F 3211에 따른 시편제조 및 시편의 인장강도, 연신율 및 인열성능 실험을 수행하였다. 수행된 물성실험 결과에 따라서 하이브리드 방수 개질아스팔트의

적정조성비의 충전재 또는 하이브리드 충전재 조합을 도출하였다.

투수저항성능. 도출된 적정조성의 하이브리드 방수 개질아스팔트와 도출된

조성의 합과 동일한 조성의 탄산칼슘을 충전재로 충전한 방수 개질아스팔트의 시편제조 및 투수저항성능 실험을 KS F 4935에 따라서 수행하였다.

투수저항성능 실험을 위하여 투수시험체의 투수용 모르타르를 준비하고 모르타르의 테두리 면은 실리콘으로 실링한 후에 하이브리드 방수 개질아스팔트 시편을

부착하고, 상부 모르타르를 올리고 상부하중으로서 눌림판을 체결하였다. 24시간 이상 정치 후에 실리콘 실링이 완전히 굳어졌을 때 투수용 시험기에

체결하고 물 1 L를 투입하여 0.3~0.5 N/mm2의 수압을 3시간 동안 가한

후에, 하이브리드 방수 개질아스팔트 시편의 투수유무 등의 양상을 관찰하였다.

|

Table 1 Filler Materials and Their Used Mass Ratio in

Accordance with Test Numbers |

Test 1 denotes a control

without any filler, the composition of which is 75.0, 6.8, 13.6 and 4.6% of

asphalt (AP-3, SK Energy), paraffin plasticizer (P-31, S-Oil),

asphalt-modifying polymer (SBS, LG Chemical) and other modifier (C5 petroleum

resin (A-1100), Kolon Industries Inc.), respectively. |

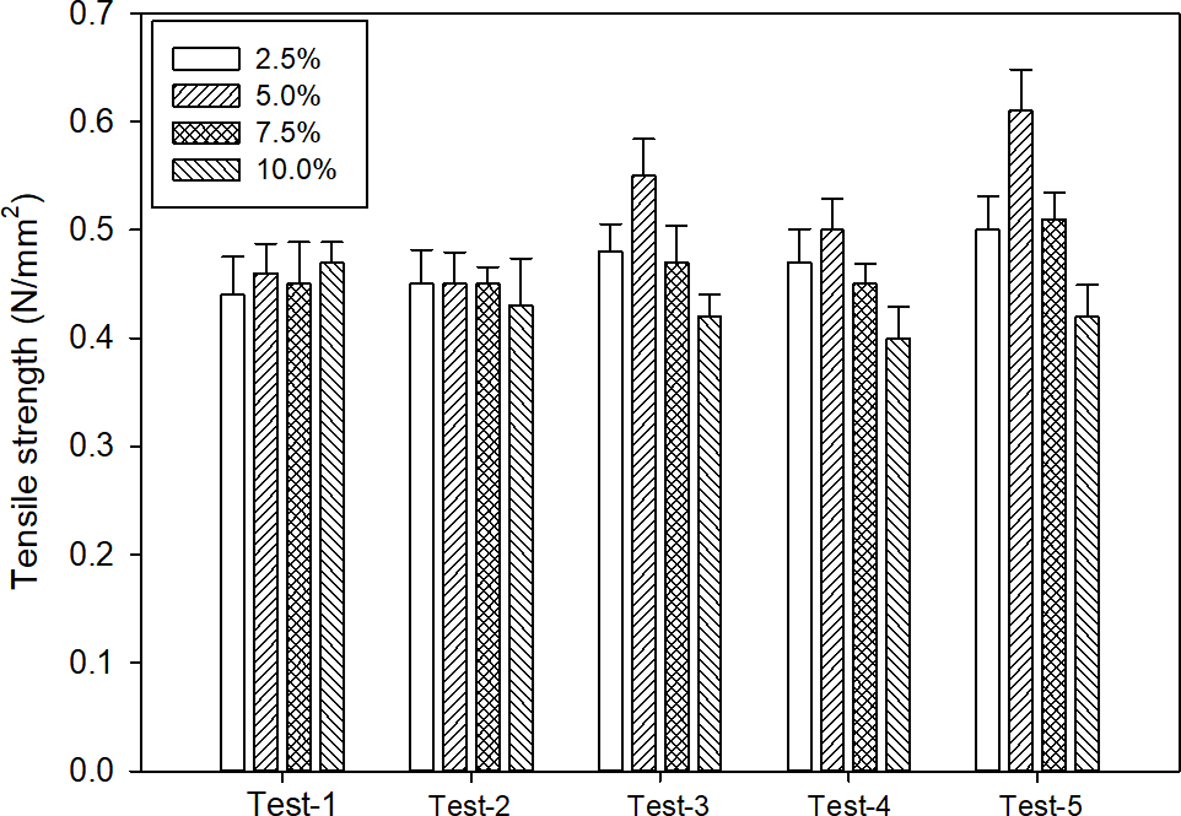

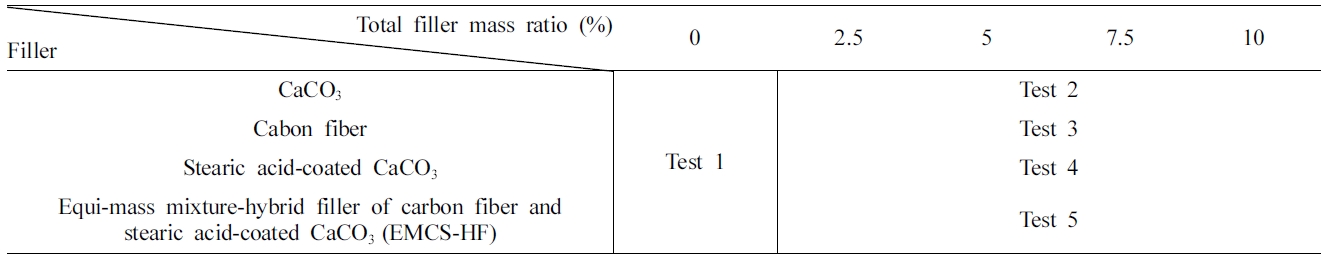

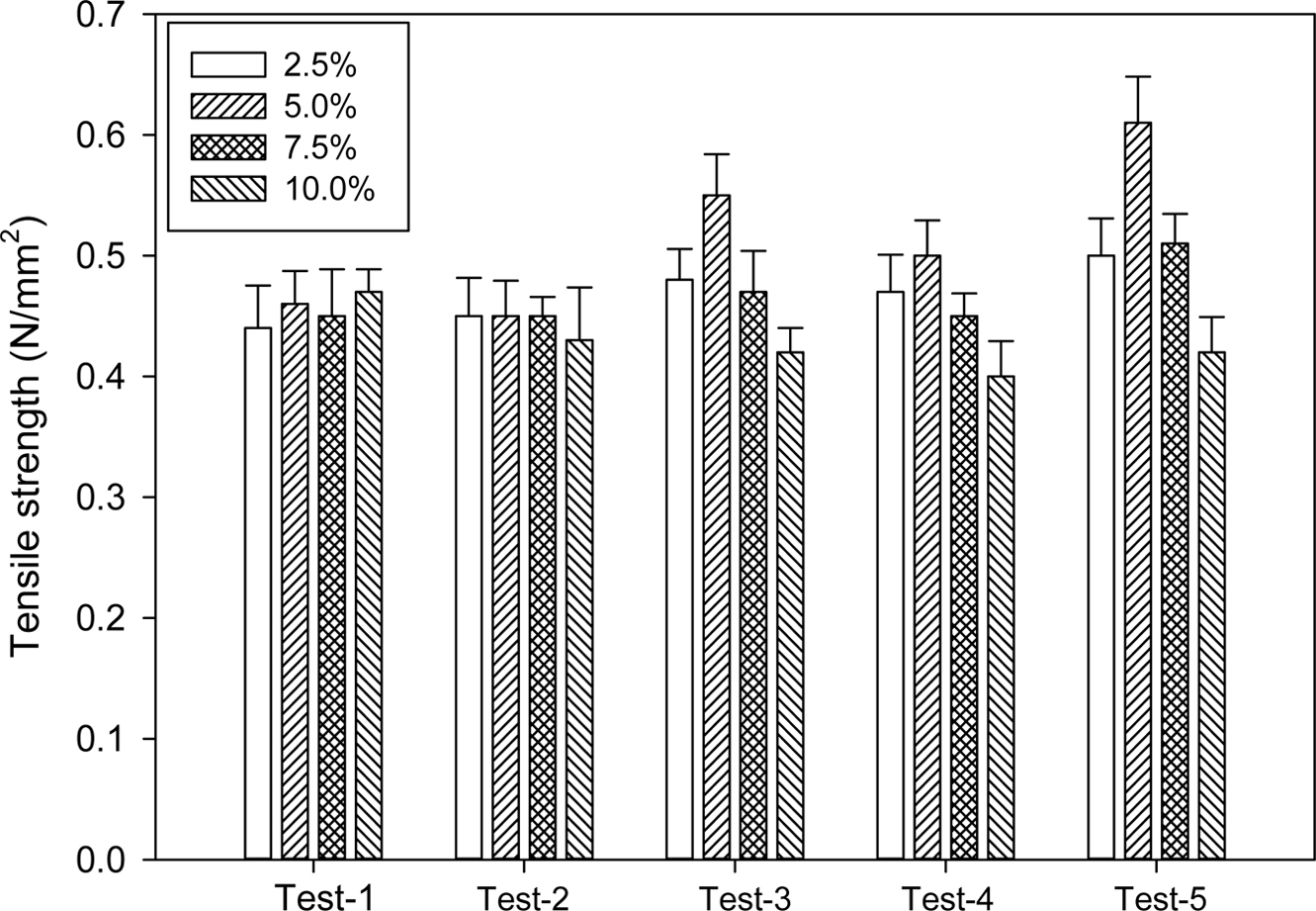

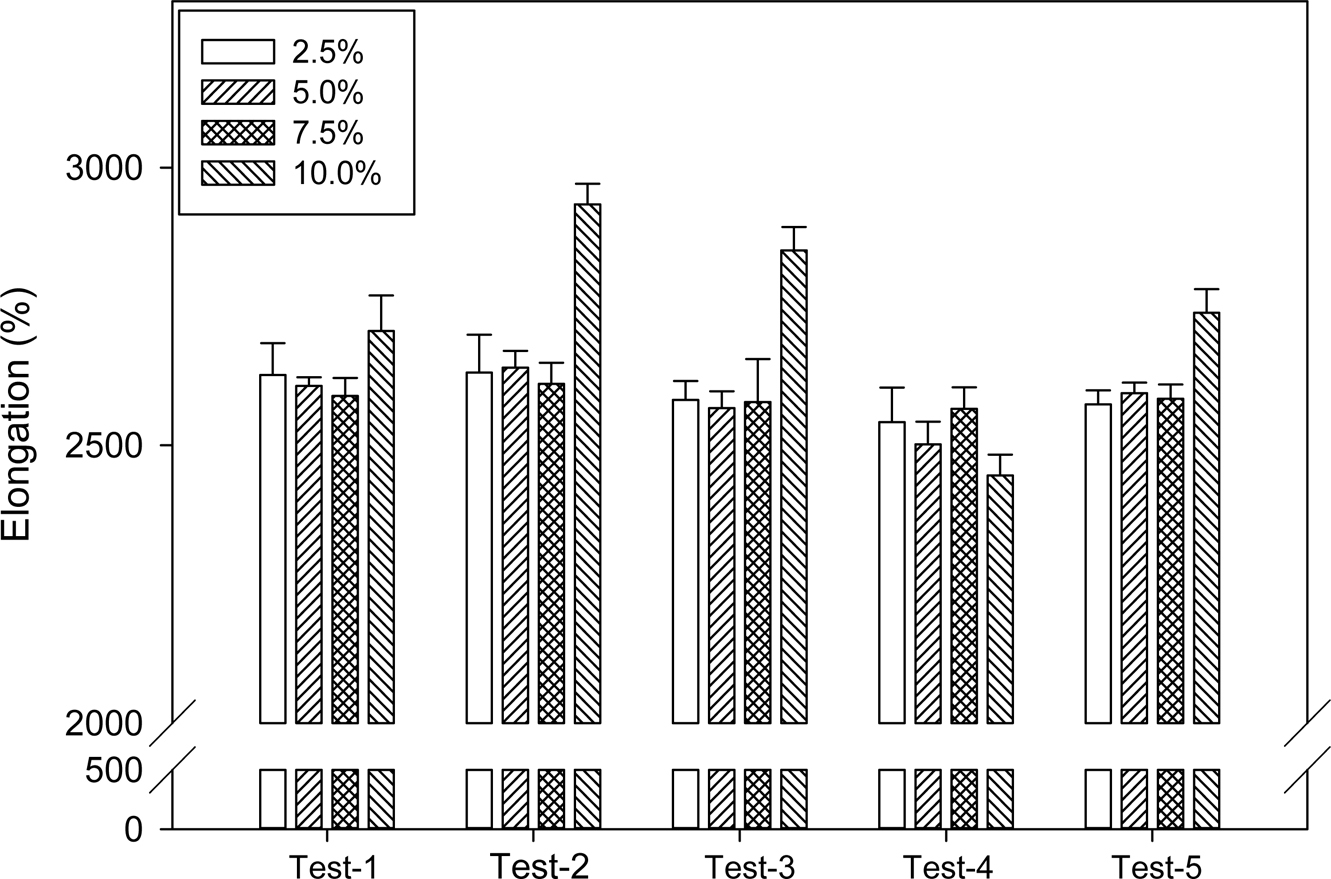

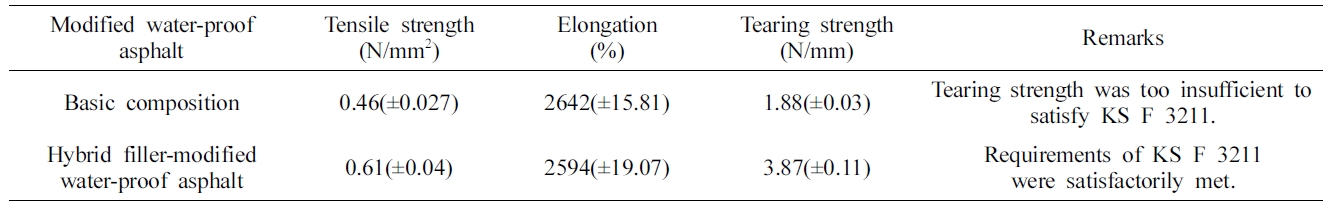

하이브리드 충전재가 첨가된 방수 개질아스팔트 물성 및 적정조성. 제조된 하이브리드 방수 개질아스팔트의 시편의 인장강도,

신장률 및 인열성능에 대한 실험결과를 Figure 1, 2 및 3에 각각 나타내었다. Figure 1과 같이 인장강도는 탄산칼슘(Test 2) 경우와 무충전(control,

Test 1) 경우가 별 차이가 없어서 충전재에 의한 인장강도의 제고효과가 없었다. SBS와 아스팔트 혼합물의 아스팔트가 10~90% 조건에서

SBS-rich 부분이 고분자연속상을 형성하고 아스팔트 성분 중의 아스팔텐이 분산상을 이루거나15 고분자와 아스팔트 혼합물의

고분자가 7% 이상인 조건에서 고분자가 연속상을 이루는16 관찰에 따라서 본 연구에서도 SBS-rich 부분이 고분자연속상을

형성한다고 간주된다. 코팅이 되지 않은 탄산칼슘(Test 2) 경우의 충전재에 의한 인장강도의 제고효과가 없는 현상은, 친수성 충전재와 소수성

고분자연속상 사이의 취약한 상호작용에 따른 고분자연속상을 통한 스트레스 전달의 감소에 기인하고,17 또한 탄산칼슘 입자가 입자와

입자 간의 강한 상호작용에 의하여 응집을 형성하여18 스트레스 집중점(stress concentrator point)으로 작용하기

때문이다. 반면에, 스테아릭산-코팅 탄산칼슘(Test 4) 경우는, 스테아릭산-코팅이 탄산칼슘입자의 고분자연속상에서의 분산을 개선하고, 탄산칼슘입자상과

고분자연속상 간의 부착성(adhesion)을 제고하여 상(phase) 간의 양립성(compatibility)을 개선하였다.19 한편,

탄산칼슘(Test 2) 외의 경우에는 EMCS-HF(Test 5) > 탄소섬유(Test 3) > 스테아릭산-코팅 탄산칼슘(Test 4) 순으로 인장강도가 모두 제고되었는데 각각 충전재 조성의 5.0%가

최적조성이었다. 이와 같이 적은 질량의 충전재 투입에서 충전재 투입이 커짐에 따른 고분자-충전재 복합체의 기계적 특성 제고는 충전재 입자의 표면적이

커짐에 따른 충전재와 고분자연속상 계면의 표면에너지를 제고,20 고분자-충전재 복합체의 접촉면적이 증가함에 따른 고분자 사슬의

움직임의 제한21 또는 충전재/고분자연속상 계면에서의 더 양호한 스트레스 전달에22 기인하는 반면에, 큰

질량의 충전재 투입에서 충전재 투입이 커짐에 따른 고분자-충전재 복합체의 기계적 특성 감소는 충전재 응집과 충전재/고분자연속상 사이의 취약한 계면접착에

기인하였다.22 따라서 적정 질량의 충전재 투입에서는 이와 같은 고분자 사슬의 움직임이 최대로 제한된다고 간주된다.23

최적 조성에서 스테아릭산-코팅 탄산칼슘(Test 4) 경우보다, 탄소섬유(Test 3) 경우가 인장강도가 약 10% 정도 더 컸고,

EMCS-HF(Test 5) 경우의 인장강도는 약 20% 이상 제고된 0.61(±0.04) N/mm2이었다. 따라서

EMCS-HF(Test 5) 경우에서

하이브리드 충전재에 의한 시너지효과가 관찰되었다. 이러한 하이브리드 시너지효과는, 작은 스테아릭산-코팅 탄산칼슘이 크랙 발생의 초기단계인 마이크로 크랙(crack)

단계에서 하이브리드 복합체를 보강하는 반면에, 큰 탄소섬유는 더 큰 크랙의 생성단계에서 에너지흡수단계를 통하여 지지력(bearing

capacity)을 향상시킴에 기인하였다.24

한편, 신장률(Figure 2)의 경우는,

충전제가 첨가된 Test 2, 3, 4 및 5들의 대부분이 각각 Test 1과 별 차이가 없어서 충전재에 의한 신장률 제고효과가 거의 없었다.

그러나 탄산칼슘(Test 2)과 탄소섬유(Test 3)의 각각 10% 충전의 경우에는 신장률이 각각 약 20% 정도 제고되어서 각각 2934(±37.16)%

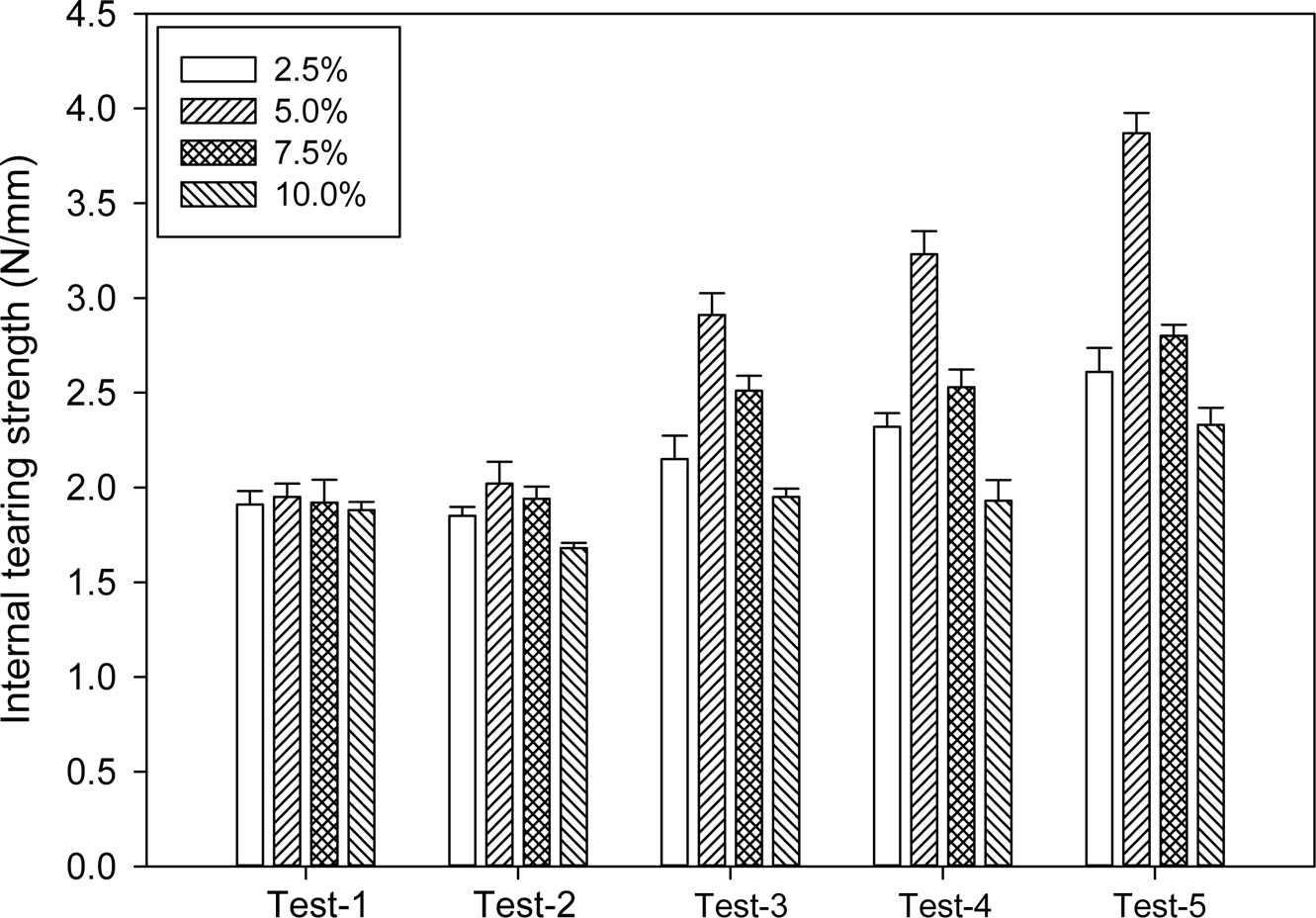

및 2851(±42.34)%이었다. 또한 인열성능(Figure 3)은 인장강도와 마찬가지로 탄산칼슘(Test 2)

경우에서는 무충전(control, Test 1) 경우와 별 차이가 없어서 충전재에 의한 인열성능의 제고효과가 거의 없었다. 그러나 그 외의 경우에는

EMCS-HF(Test 5) > 스테아릭산-코팅 탄산칼슘(Test 4) > 탄소섬유(Test 3) 순으로 모두 인열성능이 제고되었고,

인장강도와 같이 또한 인장강도와 같은 이유로서 각각 충전재 조성 5.0%가 최적조성이었다. 이와 같은 최적조성에서 인열성능은 스테아릭산-코팅 탄산칼슘(Test

4) 경우가 탄소섬유(Test 3) 경우보다 인열성능이 약 10% 정도 더 컸고, EMCS-HF(Test 5) 경우에는 인열성능이 탄소섬유(Test

3) 경우보다 약 33% 제고된 3.87(±0.11) N/mm이었다. 따라서 인열성능에서도 인장강도와 같이 EMCS-HF(Test 5) 경우에서 하이브리드 충전재에

의한 시너지효과가 관찰되었다. 이와 같이 인장강도와 인열성능의 경우에는, 탄소섬유(Test 3), 스테아릭산-코팅 탄산칼슘(Test 4) 및

EMCS-HF(Test 5) 각각의 경우에서 5% 충전재에서 가장 높은 물성치를 보였다. 그 중에서도 EMCS-HF(Test 5)에서 가장 높은

물성치를 보여서 하이브리드 충전재의 시너지효과를 보여주었다. 그러나 신장률의 경우에는 충전재 종류 및 조성과 거의 무관하였다. 따라서 탄소섬유(2.5%)와

스테아릭산-코팅 탄산칼슘(2.5%)의 적정조성비를 가진 하이브리드 충전재가 첨가된 하이브리드 방수 개질아스팔트가 도출되었다. 도출된 하이브리드

방수 개질아스팔트 경우에, 기본조성 또는 기본조성과 기존 충전재인 탄산칼슘의 5% 조성비를 가지는 방수 개질아스팔트와 다르게, KS F

3211의 요구조건(인장강도,

0.3 N/mm2 이상; 연신율, 600%

이상; 인열성능, 2.9 N/mm 이상)을 Table 2와 같이 만족하였다.

적정조성비의 하이브리드 충전재를 첨가한 하이브리드 방수 개질아스팔트의 투수저항성능. 기본조성과 기존 충전재인 탄산칼슘의 5% 조성비를 가지는

방수 개질아스팔트의 경우에는, 수압이 0.3 N/mm2에서 투수가 되어서 규격 KS F 4935의 투수저항성능 시험의 요구조건인

0.3 N/mm2의 수압에서 불투수 조건을

만족시키지 못하였다. 그러나 도출된 탄소섬유(2.5%)와 스테아릭산-코팅 탄산칼슘(2.5%)의 적정조성비를 가진 하이브리드 방수 개질아스팔트 시편에

대한 투수저항성능 시험에서, 수압이 0.3 N/mm2 경우에 투수되지 않아서 투수저항성능에서 KS F 4935를 만족시켰다. 그러나

수압이 0.4 N/mm2 경우에는 하이브리드 방수

개질아스팔트 시편도 투수가 되었다.

|

Figure 1 Tensile strength of water-proofing modified asphalt without any filler (Test 1) and ones filled with fillers of a specified mass ratio according to legends (i.e., Test 2(CaCO3), Test 3 (carbon fiber), Test 4 (stearic acid-coated CaCO3) and Test 5 (equi-mass mixture-hybrid filler of carbon fiber and stearic acid-coated CaCO3 (EMCS-HF)). *Each mechanical property of water-proofing modified asphalt was determined to be an averaged value of the results of experiments performed according to KS F 3211, in quintuplicate. |

|

Figure 2 Elongation of water-proofing modified asphalt without any filler (Test 1) and ones filled with fillers of a specified mass ratio according to legends (i.e., Test 2 (CaCO3), Test 3 (carbon fiber), Test 4 (stearic acid-coated CaCO3) and Test 5 (equi-mass mixture-hybrid filler of carbon fiber and stearic acid-coated CaCO3 (EMCS-HF)). *Each mechanical property of water-proofing modified asphalt was determined to be an averaged value of the results of experiments performed according to KS F 3211, in quintuplicate |

|

Figure 3 nternal tearing strength of water-proofing modified asphalt without any filler (Test 1) and ones filled with fillers of a specified mass ratio according to legends (i.e., Test 2 (CaCO3), Test 3 (carbon fiber), Test 4 (stearic acid-coated CaCO3) and Test 5 (equi-mass mixture-hybrid filler of carbon fiber and stearic acid-coated CaCO3 (EMCS-HF)). *Each mechanical property of water-proofing modified asphalt was determined to be an averaged value of the results of experiments performed according to KS F 3211, in quintuplicate. |

|

Table 2 Characterization of Modified Water-proof Asphalt

Property |

- Hybrid filler-modified water-proof asphalt contains

hybrid fillers of 2.5% carbon fiber and 2.5% stearic acid-coated CaCO3. |

탄소섬유(2.5%)와

스테아릭산-코팅 탄산칼슘(2.5%)의 적정조성비를 가진 하이브리드 충전재가 첨가된 하이브리드 방수 개질아스팔트의 경우에 KS F 3211의 기계적

특성에 대한 요구조건을 만족하였다. 그러나 충전재가 첨가되지 않은 기본조성 또는 기본조성과 기존 충전재인 탄산칼슘의 5% 조성비를 가지는 방수

개질아스팔트의 경우에는 KS F 3211의 요구조건을 만족시키지 못하였다. 한편, 기본조성과 기존 충전재인 탄산칼슘의 5% 조성비를 가지는 방수

개질아스팔트의 경우에는 KS F 4935의 투수저항성능 시험의 요구조건을 만족시키지 못하였으나, 적정조성비의 하이브리드 충전재를 가진 하이브리드

방수 개질아스팔트 시편에 대한 투수저항성능 시험에서는 0.4 N/mm2의 수압에서 투수가 되었음에도 불구하고, 수압이 0.3 N/mm2 경우에 모두 투수되지 않아서

투수저항성능에서 KS F 4935를 만족시켰다.

- 1. Q. Wang, X. Zhang, W. Dong, H. Gui, J. Gao, J. Lai, Y. Liu, F. Huang, Z. Song, and J. Qiao, Mater. Lett., 61, 1174 (2007).

-

- 2. J.-W. Choi and Y. Hwang, Kor. J. Mater. Res., 20, 467 (2010).

-

- 3. U. S. Rai and R. K. Singh, Mater. Lett., 58, 235 (2003).

- 4. F. Cardone, F. Frigio, G. Ferrotti, and F. Canestrari, J. Traffic Transp. Eng., 2, 373 (2015).

-

- 5. G. Mazzoni, A. Stimilli, F. Cardone, and F. Canestrari, Constr. Build. Mater., 131, 496 (2017).

-

- 6. M. Arabani, A. Shabani, and G. H. Hamedi, J. Mater. Civil Eng., 31, https://doi.org/10.1061/(ASCE)MT.1943-5533.0002821 (2019).

-

- 7. F. Li, Y. Hua, C.-B. Qu, J.-H. Ji, Y.-Q. Li, N. Hu, and S.-Y. Fu, Composites Part B, 139, 216 (2018).

-

- 8. Z. Jia, T. Li, F.-P. Chiang, and L. Wang, Compos. Sci. Technol., 154, 53 (2018).

-

- 9. D. Jiang and D. E. Smith, Addit. Manuf., 18, 84 (2017).

-

- 10. M. J. Khattak, A. Khattab, H. R. Rizvi, and P. Zhang, Constr. Build. Mater., 30, 257 (2012).

-

- 11. E. Santagata, O. Baglieri, L. Tsantilis, and D. Dalmazzo, Procedia-Soc. Behav. Sci., 53, 546 (2012).

-

- 12. F. Xiao, A. Amirkhanian, and S. N. Amirkhanian, J. Mater. Civil Eng., 23, 423 (2011).

-

- 13. A. Amirkhanian, F. Xiao, and S. N. Amirkhanian, IJPRT, 4, 281 (2011).

- 14. Y. Sheng, B. Zhou, J. Zhao, N. Tao, K. Yu, Y. Tian, and Z. Wang, J. Colloid Interface Sci., 272, 326 (2004).

-

- 15. A. Adedeji, T. Grunfelder, F. S. Bates, and C. W. Macosko, Polym. Eng. Sci., 36, 17107 (1996).

-

- 16. Y. Becker, M. P. Mendez, and Y. Rodriguez, Vis. Tecnol., 9, 39 (2001).

- 17. D. G. Siqueira, J. Bras, and A. Dufresne, Biomolecules, 10, 425 (2009).

-

- 18. G. S. Deshmukh, S. U. Pathak, D. R. Peshwe, and J. D. Ekhe, Bull. Mater. Sci., 33, 277 (2010).

-

- 19. G. S. Deshmukh, S. U. Pathak, D. R. Peshwe, and J. D. Ekhe, Bull. Mater. Sci., 33, 277 (2010).

-

- 20. F. Kundie, C. H. Azhari, A. Muchtar, and Z. A. Ahmad, J. Phys. Sci., 29, 141 (2018).

- 21. J. C. Cintil, J. Jithin, L. Mathew, K. Joachim, and S. Thomas, Ind. Crops Prod., 56, 246 (2014).

-

- 22. A. Krishnan, K. C. Jose, K. R. Rohith, and K. E. George, Ind. Crops Prod., 71, 173 (2015).

-

- 23. E. Bahar, N. Ucar, A. Onen, Y. Wang, M. Oksuz, O. Ayaz, M. Ukar, and A. Demir, J. Appl. Polym. Sci., 125, 2882 (2012).

-

- 24. M. Li, Y. Yang, M. Liu, X. Guo, and S. Zhou, Constr. Build. Mater., 93, 995 (2015).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(1): 1-5

Published online Jan 25, 2020

- 10.7317/pk.2020.44.1.1

- Received on Aug 26, 2019

- Revised on Oct 25, 2019

- Accepted on Oct 28, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Kwang-Hee Lim

-

Department of Chemical Engineering, Daegu University, Gyeongbuk 38453, Korea

- E-mail: khlim@daegu.ac.kr

- ORCID:

0000-0001-7768-1797

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.