- Effect of Prepreg Angle-Ply on the Dynamic, Mechanical, Tensile, Flexural, and Impact Properties of Non-Crimp Carbon Fiber Fabric/Epoxy Composites

Department of Polymer Science and Engineering, Kumoh National Institute of Technology, Gumi, Gyeongbuk 39177, Korea

- 크림프가 없는 탄소섬유직물/에폭시 복합재료의 동역학, 인장, 굴곡 및 충격 특성에 미치는 프리프레그 Angle-Ply의 영향

금오공과대학교 고분자공학과

Since unidirectional (UD)

prepregs are anisotropic in the fiber alignment direction, the alignment angle

of carbon fibers plays a significant role in the mechanical and thermal

properties of carbon fiber/epoxy composites. Non-crimp carbon fiber

fabric/epoxy composites with different angle-plies of [0°], [0°/90°],

[0°/45°/90°], and [0°/30°/60°/90°] stacking sequences were prepared by

compression molding. The effect of prepreg angle-ply on the properties of

resulting composites was explored. The [0°] composite exhibited the highest

dynamic mechanical, tensile, flexural and impact properties, whereas the [90°]

composite exhibited the lowest properties. The properties of the [0°/90°],

[0°/45°/90°], and [0°/30°/60°/90°] composites were intermediate between the

[0°] and [90°] composites, depending on the angle-plies consisting of the

composites. The present study indicates that prepreg angle-ply design should be

importantly considered to manipulate their properties of non-crimp carbon fiber

fabric-reinforced composites.

일방향(UD) 프리프레그는

섬유방향으로 이방성을 띠고 있기 때문에 탄소섬유의 배향각은 탄소섬유/에폭시 복합재료의 기계적, 열적 특성에 중요한 역할을 한다. [0°], [0°/90°], [0°/45°/90°], [0°/30°/60°/90°] 적층 순서에 따라 서로 다른 angle-ply를 갖는 크림프가 없는

탄소섬유직물/에폭시 복합재료를 압축성형으로 제조하고, 그들의

특성에 미치는 프리프레그 angle-ply 영향을 조사하였다. [0°] 복합재료는 가장 높은 동역학적, 인장, 굴곡 및 충격 특성을 나타낸 반면, [90°] 복합재료는 가장 낮은 특성을 나타냈다. [0°/90°], [0°/45°/90°], [0°/30°/60°/90°] 복합재료는

프리프레그 angle-ply에 따라 [0°]와 [90°] 복합재료

사이의 특성을 나타내었다. 본 연구는 크림프가 없는 탄소섬유직물강화 복합재료의 특성 제어를 위해 프리프레그 angle-ply 디자인이 중요함을 가리킨다

Non-crimp carbon fiber fabric/epoxy composites with

different angle-plies of [0¡Æ], [0¡Æ/90¡Æ], [0¡Æ/45¡Æ/90¡Æ], and

[0¡Æ/30¡Æ/60¡Æ/90¡Æ] stacking sequences were prepared by compression molding.

The mechanical and thermal properties of the composites strongly depend on the

prepreg angle-ply, indicating that the prepreg design should be importantly

considered to manipulate the non-crimp CFRP properties.

Keywords: non-crimp carbon fiber fabric/epoxy composite, unidirectional prepreg, angle-ply, compression molding, properties

본 논문은 금오공과대학교

학술연구비(중점연구과제) 지원을 받아 수행되었으므로 이에 감사를 드립니다.

최근 전 세계적으로

지구환경에 대한 중요성이 점점 부각되면서 자동차부품소재 분야에서는 이산화탄소 저감과 연비개선을 위해 자동차 경량화가 매우 중요한 이슈가 되고 있다.1 기존의 금속재료는 밀도가 높아 자동차 경량화에 어려움이

많기 때문에 그 동안 가볍고 내부식성을 가지고 있는 플라스틱 부품이 많이 사용되어 왔다. 하지만, 플라스틱은 금속에 비해 강도가 낮기 때문에 탄소섬유와

같이 비강성(specific modulus) 및 비강도(specific strength)가 우수하고 가벼워 고성능과 경량성을 동시에 구현할 수

있는 탄소섬유강화 플라스틱(carbon fiber-reinforced plastics: CFRP)의 연구개발에 대한 관심과 투자가 증가되고 있으며,

특히 자동차부품산업 분야에서 그 중요성은 더 크게 부각되고 있다.2-4

CFRP 제조에서

프리프레그(prepreg)는 최종 성형품의 중간재(intermediate material)로서 중요한 역할을 한다. 이는 프리프레그의 사용이

CFRP 제조 시 작업성을 용이하게 하고, CFRP에 일정한 섬유배향을 갖게 하고, 보이드(void)를 최소화할 수 있으며, 섬유와 수지 함량

제어가 용이하여 최종 복합재료에 우수한 성능과 품질을 제공할 수 있기 때문이다.5 탄소섬유에 수지가 미리 함침되어 있는 프리프레그를

사용하여 제조한 CFRP의 특성은 프리프레그 ply 수, ply 배향각(ply angle), 적층 순서(stacking sequence)에 크게

의존한다.6-10 프리프레그를 이용한 CFRP 성형공정에는 압축성형(compression molding), 진공백성형(vacuum

bag molding), 오토클레이브성형(autoclave molding) 등이 있으며, 이 중 압축성형 공정이 비교적 용이하고, 복합재료의 보이드를

줄일 수 있고, 계획한 두께로 일정하게 복합재료를 제조할 수 있어 널리 사용되고 있다.11-14 지난 여러 해 동안 열경화성

프리프레그를 이용한 CFRP의 성형, 특성 등에 대한 많은 연구가 있어 왔다.15-18

현재 CFRP 제조용

열경화성 프리프레그에는 에폭시수지가 가장 널리 사용되고 있다.17-20 에폭시수지를 이용하여 제조한 프리프레그는 다른 열경화성 수지에 비해 우수한 강성, 탄성, 내식성, 내피로성, 내충격성, 내마모성 등을

가지므로, 이를 이용한 탄소섬유강화 에폭시복합재료는 각종 자동차부품, 스포츠/레저용품, 우주항공부품, 전자부품, 건축/토목소재 등 다양한 산업분야에서

매우 광범위하게 사용되고 있다.5,21

프리프레그에는 크게

일방향(unidirectional: UD) 프리프레그와 직물(woven fabric) 형태의 두방향(2-directional: 2-D) 프리프레그가

있다. 일방향 탄소섬유/에폭시 프리프레그는 섬유의 배열방향(0° 방향)에서 최대의 강도와 강성을 갖지만, 섬유 배열에 수직인 방향(90° 방향)에서는

최소의 강도와 강성을 나타낸다.22 또한 일방향 탄소섬유/에폭시 프리프레그 ply를 0°와 90° 방향으로 번갈아 교차하여

적층한 경우에는 탄소섬유는 양쪽 방향에 존재하기 때문에 0° 복합재료와 90° 복합재료가 갖는 특성 사이의 특성을 나타낸다. 탄소섬유가 무질서하게(random)

배향이 되면 복합재료는 다양한 방향에서 거의 유사한 특성을 나타낸다. 따라서 복합재료 제조 시 프리프레그 ply의 배향각의 변화는 복합재료의 기계적

특성, 충격특성, 층간전단강도, 파단거동 등에 큰 영향을 준다.7,9

경사(warp) 방향의

탄소섬유 토우(tow)와 위사(weft) 방향의 탄소섬유 토우가 교차되면서 직조된 탄소직물에는 경사와 위사의 교차점에서 많은 수의 크림프(crimp)가

존재한다. 이러한 크림프의 수는 직물의 재직(weaving) 패턴에 따라 차이가 있다. 크림프 부분에서 탄소섬유 토우를 구성하고 있는 각개의 필라멘트들은

교차되면서 물결(wave) 모양으로 구부러진다. 이는 탄소섬유 본연의 성질을 감소하는 원인을 제공할 수 있다. 또한 크림프 부분에서 섬유 필라멘트들이

매우 인접하게 조밀한 상태로 존재하게 되어 프리프레그 제조 시 크림프 부분에서 수지가 충분히 함침되지 않아 보이드가 발생할 수 있고, 이는 결과적으로

최종 복합재료의 물성을 저하시키는 요인으로 작용할 수도 있다. 그러므로 최근 크림프가 없는(non-crimp) CFRP를 제조하고, 그들의 특성을

비교하는 연구가 증가하고 있다.23-25

섬유배향의 각도에

따라 복합재료의 물리적 특성이 변하므로 ply 내 섬유배향각(angle-ply)을 달리하여 제조한 복합재료에서 2-D 프리프레그 층 사이의 파단

메커니즘을 관찰하거나,6,26 인장특성 및 층간 분리에 미치는 직물형 프리프레그 배향각의 영향을 조사한 연구결과가 보고된 바

있다.27,28 이와 같이 여러 연구결과에서 복합재료의 특성이 미치는 보강섬유 angle-ply의 중요성을 강조하였다. 그러나

탄소섬유/에폭시 UD 프리프레그를 이용한 크림프가 없는 CFRP의 다양한 열적, 기계적 특성에 미치는 프리프레그 angle-ply의 영향에 대한

보고는 알려진 바가 거의 없다.

따라서 본 연구에서는

UD 프리프레그를 사용하여 크림프가 없는(non-crimp) 탄소섬유직물강화 에폭시 복합재료를 압축성형 방법으로 제조하고, 복합재료의 동역학,

인장, 굴곡 및 충격 특성에 미치는 프리프레그 적층 방향에 따른 angle-ply의 영향을 조사하였다.

재료. 본 연구에서 프리프레그에 사용된 탄소섬유는 T700 등급의 12 k PAN계 탄소섬유이다(㈜도레이첨단소재(대한민국)). 복합재료 제조에는 일월산업(대한민국)으로부터 공급받은 일방향

탄소섬유/에폭시 프리프레그(unidirectional carbon fiber/epoxy prepreg)가 사용되었으며, 프리프레그 한 장(ply)의

평균두께는 약 0.04 mm였다. 프리프레그의 탄소섬유 함량은 75 wt%(68.4 vol%)였다. 프리프레그는

B-stage 상태로 제조되었으며, 수분과 열에 민감하기 때문에 밀봉하여 냉동실에 보관한 후, 필요 시 냉동실에서 꺼내어 해동하여 프리프레그가

상온에 이르렀을 때까지 기다렸다가 개봉하여 사용하였다.

탄소섬유/에폭시 프리프레그의 Angle-ply. 탄소섬유직물/에폭시 복합재료의 성형공정을 수행하기 전에

일방향 탄소섬유/에폭시 프리프레그를 구성하고 있는 탄소섬유의 배향각이 각각 0°, 30°, 45°, 90°가 되도록 100 mm×150 mm 크기로 프리프레그를 칼로 절단하였다. 이때 탄소섬유의

배향각은 프리프레그를 구성하고 있는 탄소섬유가 길이방향으로 배향된 ply를 0° angle-ply라 하고, 그와 수직인 방향으로 배향된 ply를

90° angle-ply라 명명하였다. 0°를 기준으로 탄소섬유가 배향된 각도에 따라 30°, 45°, 60° angle-ply를 준비하였다.

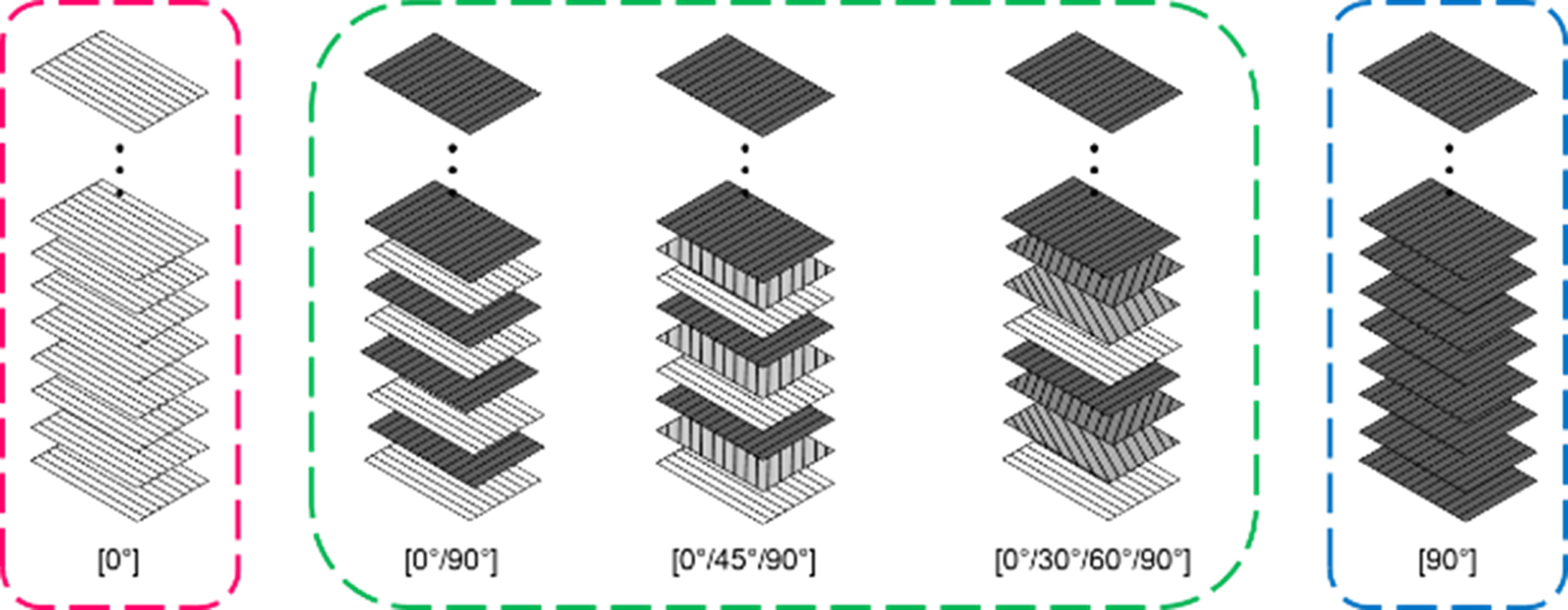

Figure 1은 탄소섬유가 위치한 angle-ply별로 준비한 탄소섬유/에폭시 프리프레그를 묘사한 그림이다.

프리프레그 적층과 크림프가 없는 탄소섬유직물/에폭시 복합재료 제조. 크림프가 없는 탄소섬유직물/에폭시 복합재료의 제조를 위해

일방향 탄소섬유/에폭시 프리프레그의 angle-ply를 달리하여 절단한 후 hand lay-up 방법으로 일정 두께가 되도록 여러 ply의 프리프레그를

적층하였다. 본 연구에서는 일방향 프리프레그를 angle-ply만 달리하여 순차적으로 적층하였기 때문에 각 ply 층에는 통상적으로 직조된 직물에서

볼 수 있는 경사와 위사 방향에서 탄소섬유 토우가 교차되면서 형성되는 크림프가 존재하지 않는다. Figure 2는 탄소섬유의 배향이 다른 프리프레그의

angle-ply를 변화시키면서 0° (A), 0°/90° (B), 0°/45°/90° (C), 0°/30°/60°/90° (D) 그리고 90°

(E) 순으로 적층된 프리프레그의 형상을 보여준다. 여기서, [0°/30°/60°/90°] 적층은 프리프레그를

lay-up할 때, 복합재료의 가장 아래에는 0° 방향의 angle-ply 프리프레그를 위치하고, 그 바로 위 층에는 30° 방향의

angle-ply, 60° 방향의 angle-ply 그리고 90° 방향의 angle-ply를 lay-up sequence에 따라 적층한 것을 가리킨다.

그리고 다시 그 위에 0°, 30°, 60°, 90° 방향의 angle-ply를 반복해서 쌓아 계획한 두께까지 프리프레그를 적층하였다. 복합재료

제조를 위해 프리프레그를 lay-up할 때, 가장 아래 층에는 항상 0° 방향의 angle-ply 프리프레그를 위치하고, 가장 위 층에는 항상

90° 방향의 angle-ply 프리프레그를 위치하였다.

Angle-ply를

달리하여 적층한 각각의 탄소섬유직물/에폭시 프리프레그를 100 mm×150 mm 크기의 금형 내에 넣고, hot-press plate 위에 올려놓고 Figure 3에서 보여주는 바와

같이, 압축성형 공정을 수행하였다. 금형에 열을 제공하기 전에 3.4 MPa(500 psi)에서 6.9 MPa(1000 psi) 사이의 압력을 가하면서 롤러로 제거할 수 없었던 공기를 제거한 후 성형공정을 수행하였다.

압축성형을 위한 온도-시간-압력

조건은 Figure 4에 나타내었다. 프리프레그 내 B-stage 상태의 에폭시수지가 탄소섬유에 충분히 함침될 수 있도록 90 °C에서 15분간 열과 압력을 가해준 후, 150 °C 성형온도와 6.9 MPa 압력 하에서 에폭시수지를 경화하였다. 압축성형 중 복합재료의 매트릭스 내에 보이드 형성을 최소화하기 위하여 압축성형 중

90 °C에서 가해준 압력을 살짝 풀어주는 debulking 작업을 2회 수행하였다. 성형공정 시 가해준 온도와 압력에

의해 에폭시수지 소량이 금형 밖으로 흘러나와 탄소섬유 내에 수지 함침이 충분이 이루어졌음을 확인할 수 있었다. 경화공정이 끝난 뒤, 금형을 상온까지

자연 냉각시킨 다음 탈형(demolding)하여 크림프가 없는 탄소섬유직물/에폭시 복합재료를 제조하였다. 탈형 시에는 시편이 변형되지 않도록 금형에

충격이나 무리한 힘을 가하지 않았다. 동일한 공정조건에서 성형과정을 반복하여 angle-ply가 서로 다른 크림프가 없는 복합재료를 제조하였다. 얻어진 탄소섬유직물/에폭시 복합재료의 섬유함량은 부피비로

약 70%였다. 복합재료를 구성하고 있는 탄소섬유와 에폭시수지의 무게 그리고 복합재료 두께로부터 예측한 보이드 함량은 약 0.8%였다.

Table 1은 크림프가

없는 탄소섬유직물/에폭시 복합재료 시험에 사용한 시편을 구성하고 있는 angle-ply에 따라 적층된 총 프리프레그 ply의 수를 나타낸 것이다.

인장시험 및 굴곡시험 시편은 ASTM 규격에 따라 각각 1.1 mm 두께가 되도록 복합재료를 제조하였고, 충격시험 및 DMA 분석에 사용할 시편은 각각 2.6 mm 두께가 되도록 복합재료를 제조하였다. 탄소섬유직물/에폭시

복합재료는 저속의 경사각 다이아몬드절단기(Tilt Angle Diamond Cutter, RB205, R&B, 대한민국)를 이용하여 각

시편의 표준규격에 맞게 절단하였다.

특성분석. Angle-ply에 따른 탄소섬유직물/에폭시 복합재료의

저장탄성률을 조사하기 위하여 동역학적 열분석기(dynamic mechanical analyzer, DMA, Q800, TA

Instruments, USA)를 사용하였다. 복합재료 시편의 길이는 63.5±0.2 mm, 너비는 12.5±0.15 mm, 두께는 2.55±0.05 mm이었으며, drive clamp와 fixed

clamp로 구성된 dual cantilever mode를 사용하여 30~200 °C 영역의 공기분위기에서 측정하였다. 승온속도는 3 °C/min, 진동수는 1 Hz, oscillation amplitude는 10 μm였다.

탄소섬유직물/에폭시

복합재료의 인장탄성률과 인장강도를 조사하기 위하여 만능시험기(universal testing machine, UTM, AG-50kNX,

Shimadzu JP, Japan)를 사용하였다. 인장시험은 ASTM D3090M 규정에 의거하여 수행하였다. 직육면체 형상의 시편 크기는 길이

150 mm, 너비 10 mm, 두께 1.1 mm였다. 각 시편 끝단에는 인장시험 시 시편이 손상이나

미끄러짐을 방지하기 위하여 시편의 그립(grip) 부분을 SiC paper(CW 80-2c)로 연마하고, 2 mm 두께의 유리섬유강화 플라스틱 탭(tab)을 접착제를

이용하여 시편의 양면에 부착하였다. 50 kN의 load cell을 사용하였으며 crosshead speed는 5 mm/min, gage 거리는 100 mm였다. 복합재료 당 10개의 시편을 측정하였으며,

평균값으로부터 인장탄성률과 인장강도를 구하였다.

탄소섬유직물/에폭시

복합재료의 굴곡탄성률과 굴곡강도를 조사하기 위하여 만능시험기(UTM, AG-50kNX, Shimadzu JP, Japan)를 이용하여 3점 굴곡시험(3-point

flexural test)을 ASTM D790M 규정에 의거하여 수행하였다. 굴곡 시편의 크기는 길이 50 mm, 너비 12.5 mm, 두께 1.1 mm였다. 50 kN의 load cell을 사용하였으며, support

span은 25 mm, crosshead speed는 1 mm/min였다. 복합재료 당 10개의 시편을 측정하였으며

평균값으로부터 굴곡탄성률과 굴곡강도를 구하였다.

탄소섬유직물/에폭시

복합재료의 충격강도를 조사하기 위하여 Izod 방식의 충격시험기(Model 867, Tinius Olsen, USA)를 사용하였다. 충격시험은

ASTM D256 규정에 의거하여 노치 커터를 이용해 시편에 “V”자 모양의 깊이 2.5 mm 노치를 만들었다. 610 mm의 충격거리에서 12.66 J의 에너지가 3.46 m/s의 속도로 시편에 충격을 가하는 방식으로 시험을

수행하였다. 복합재료 당 8개 시편에 대한 평균값으로부터 충격강도를 구하였다.

탄소섬유직물/에폭시

복합재료의 파단거동은 충격시험을 마친 시편에 대하여 주사전자현미경(scanning electron

microscope, SEM, JSM 6380 JEOL, Japan)을 사용하여

SEI(secondary electron image) mode로 관찰하였다. SEM 관찰

전에 각 시편의 표면을 sputtering 방법을 통해 백금(Pt)으로 코팅하였다. 전자빔의 전압은 10 kV였다.

|

Figure 1 A schematic showing the fiber alignments in the carbon fiber/epoxy prepregs with different angle-plies (A: 0°; B: 30°; C: 45°; D: 60°; E: 90°). |

|

Figure 2 A schematic showing the stacking sequence (A: 0°; B: 0°/90°; C: 0°/45°/90°; D: 0°/30°/60°/90°; E: 90°) of carbon fiber/epoxy prepregs for fabricating non-crimp carbon fiber fabric/epoxy composites with different angle-plies. |

|

Figure 3 A schematic showing prepreg stacking and compression molding processes to produce non-crimp carbon fiber fabric/epoxy composites. |

|

Figure 4 A profile of temperature, time, and pressure used for fabricating |

|

Table 1 Numbers of Prepreg Plies Consisting of

Non-crimp Carbon Fiber Fabric/Epoxy Composites with Different Angle-plies,

which were Used in the Given Test Methods |

복합재료 파단면. Figure 5는 탄소섬유의 angle-ply를 달리하여

제조한 크림프가 없는 탄소섬유직물/에폭시 복합재료의 충격시험 후 파단면을 주사전자현미경으로 관찰한 사진이다. 탄소섬유가 배향된 각도에 따라 복합재료를 구성하는 경사와

위사 방향으로 위치한 탄소섬유가 서로 다른 파단면 형상을 이루고 있음을 볼 수 있다. 특히, [0°] 복합재료(사진A)에서는 탄소섬유가 동일한

방향으로 배향된 수많은 섬유 필라멘트들이 존재하고 있는 단면을 보여주며, [90°] 복합재료(사진E) 경우에는 탄소섬유가 사진의 좌우로 동일한

방향으로 배향된 수많은 섬유 필라멘트들이 위치하고 있는 측면 형상을 보여준다. 사진 C와 사진 D에서는 ply 사이에 섬유 필라멘트들이 비스듬한 방향으로

위치하고 있는 것을 볼 수 있다. 사진 C는 탄소섬유가 0°와 90° 방향의 ply 사이에서 45° 방향으로 배향되어 있음을 나타내고, 사진

D는 탄소섬유가 0°와 90° 방향의 ply 사이에서 30°와 60° 방향으로 교차 배향되어 있음을 보여준다. 아울러, 모든 복합재료에서 섬유

필라멘트 사이사이에 에폭시 매트릭스가 골고루 분포되어 있는 것을 관찰할 수 있다. 복합재료를 구성하는 ply의 섬유 필라멘트 그리고 ply 층

사이사이에 수지가 충분히 함침되었기 때문에 복합재료에서 층간분리(delamination) 현상은 발생하지 않았다.

동역학적 열특성. 크림프가 없는 탄소섬유직물/에폭시 복합재료에 주기적인

동역학적(dynamic mechanical) 하중을 가했을 때, 복합재료 내 탄소섬유의 배향각에 따라 하중 분포가 달라지므로 동일한 두께의 복합재료라도

angle-ply에 따라 진동수가 부여된 조건에서 복합재료의 동역학적 열특성은 in-phase 응답과 out-of-phase 응답이 다르게 나타난다.

In-phase 응답은 주기적인 동역학적 하중에 의해 위상차가 발생하지 않고 시편의 탄성에 의해 에너지가 저장되는 정도에 대한 정보를 얻을 수

있다. 반면, out-of-phase 응답은 시편에 가해지는 동역학적 하중에 응력이 지연되는 상태로 시편의 점성에 의해 에너지가 손실되는 정도를

가늠할 수 있다. 이러한 위상차를 통하여 온도변화에 따라 점탄성을 지니고 있는 탄소섬유직물/에폭시 복합재료의 동역학적 열특성을 조사하였다.

Figure 6은

크림프가 없는 탄소섬유직물/에폭시 복합재료의 저장탄성률에 미치는 탄소섬유의 angle-ply의 영향을 보여주는 결과이다. [0°] 복합재료 즉,

탄소섬유가 시편의 길이방향과 동일한 0° 방향으로 일정하게 적층된 일방향 복합재료의 경우를 보면, 측정 시 시편을 고정하는 클램프와 탄소섬유 배향이

서로 수직방향으로 위치하고 있어 부여된 응력에 대한 저항이 가장 크게 작용하였기 때문에 angle-ply가 서로 다른 복합재료 중에서 가장 우수한

저장탄성률을 나타냈다. 25 °C에서 복합재료의 저장탄성률은 약 40 GPa이었다. 반면, 탄소섬유가 시편의 길이방향에

90°로 균일하게 배향된 [90°] 복합재료의 경우에는 클램프 방향과 탄소섬유 배향이 서로 평행방향에 위치하고 있어 부여된 응력에 대한 저항이

가장 작게 작용하였기 때문에 25 °C에서 약 5 GPa의 가장 낮은 저장탄성률을 나타냈다. [0°] 복합재료 다음으로는 [0°/90°] 복합재료가

약 30 GPa, [0°/45°/90°] 복합재료가 약 22 GPa 그리고 [0°/30°/60°90°] 복합재료가

약 20 GPa의 저장탄성률을 나타냈다. 이러한 결과는 클램프와

탄소섬유 배향이 수직방향으로 위치하고 있어 부여된 응력에 대한 저항이 가장 크게 작용하는 0° 방향의 ply 수가 [0°/90°] 복합재료에서는

16장, [0°/45°/90°] 복합재료에서는 11장 그리고 [0°/30°/60°90°] 복합재료에서는 8장으로 0° 방향의 ply 수가 많을수록

저장탄성률 값이 높았다.

측정한 모든 탄소섬유직물/에폭시 복합재료에서 약 100 °C 이후에 급격한 저장탄성률의 감소가 발생하였다. [0°] 복합재료의 저장탄성률은 상온에서 약 40 GPa였으나, 160 °C에서 약 2 GPa로 약 95% 감소하였고, [0°/90], [0°/45°/90°] 및 [0°/30°/60°/90°] 복합재료의 경우에는 160 °C에서 저장탄성률 값이 약 1-3 GPa로 25 °C에 비해 약 90% 이상 감소하였다. [90°] 복합재료의 저장탄성률은 160 °C에서 약 0.2 GPa로 가장 낮은 값을 보이면서 25 °C에서의 저장탄성률 대비 약 96%가 감소하였다. 이는 25 °C에서 rigid한 성질의 탄소섬유와 함께 에폭시 매트릭스 내 분자사슬의 움직임이 온도 증가에 따라 활발해지면서 유리전이온도를 지나 동역학적 성질이 크게 저하되었기 때문이다. 즉, 상온에서 탄성적인 성질을 더 많이 가지고 있었던 복합재료가 온도가 증가함에 따라 보다 점성적인 성질이 커지면서 주기적인 동역학적 하중에 복합재료가 충분히 저항하지 못하였기 때문이다. [0°] 복합재료의 저장탄성률이 약 100 °C 이상에서 다른 복합재료에 비해 다소 빠르게 감소하는 현상은 [0°] 복합재료는 전형적인 UD 복합재료 형태로 탄소섬유가 한 방향으로만 위치하고 있고 다른 방향에는 보강섬유가 존재하고 있지 않아 에폭시 매트릭스 내 분자사슬의 움직임이 온도 증가에 따라 좀더 활발해졌기 때문인 것으로 해석된다. 아울러 [0°] 복합재료의 경우 상온에서의 저장탄성률이 다른 배향각을 갖는 섬유로 구성된 복합재료보다 상대적으로 가장 큰 현상도 [0°] 복합재료의 저장탄성률이 100 °C 이상에서 큰 감소에 영향을 주었을 것으로 여겨진다.

인장특성. Figure 7은 크림프가 없는 탄소섬유직물/에폭시 복합재료의

인장탄성률과 인장강도에 미치는 탄소섬유직물 angle-ply의 영향을 보여준다. Figure 7(A)에서 [0°] 복합재료의 인장탄성률은 약 43 GPa이고, 인장강도는 약 0.97 GPa로 다른

angle-ply로 적층된 복합재료와 비교했을 때 가장 우수한 인장특성을 나타냈다. 그 이유는 [0°] 복합재료에서 인장하중이 탄소섬유와 배향된

방향과 같은 길이 방향으로 작용하였을 때, [0°] 복합재료를 구성하는 0° 방향의 ply 층에 인장하중이 가해지는 방향과 동일한 방향에 수 많은

탄소섬유 필라멘트들이 존재하고 있기 때문이다. 탄소섬유의 결정성과 배향성은 육각형 구조로 이루어진 방향족 탄소고리들에 의해 지배적인 영향을 받기

때문에 섬유가 배향된 길이 방향 또는 섬유 축방향으로 탄성률과 강도가 가장 높다. 따라서 [0°] 복합재료가 다른 angle-ply를 갖는 복합재료보다

우수한 인장탄성률과 인장강도를 나타냈다. 반면, [90°] 복합재료의 경우에는 약 5.8 GPa의 인장탄성률과 약 0.1 GPa의 인장강도로 [0°] 복합재료의 인장탄성률의 약

13%, 인장강도의 약 4%에 해당하는 가장 낮은 인장특성을 보여주었다. 이러한 결과는 [90°] 복합재료 경우, 보강효과를 부여하는 탄소섬유가

인장하중이 가해지는 방향에 수직방향 또는 가로 방향으로 위치하고 있어, 복합재료에 가해지는 인장하중에 대한 저항이 탄소섬유보다 상대적으로 약한

에폭시 매트릭스에 의해 주로 이루어졌기 때문이다.

Angle-ply가

다른 세 종류의 [0°/90°], [0°/45°/90°] 및 [0°/30°/60°/90°] 복합재료에서 인장탄성률은 각각 약 25.2, 약

24.6, 약 24.9 GPa로 [0°] 복합재료의 약 60-65% 수준의 값을

보여주었으나, 0° 방향의 탄소섬유 ply 수가 감소할수록 인장탄성률은 다소 낮아지는 경향을 나타냈다. Figure 7(B)에 나타난 인장강도

결과도 인장탄성률 결과와 유사하게, [0°/90°], [0°/45°/90°] 및 [0°/30°/60°/90°] 복합재료가 각각 약 0.6, 약

0.6, 약 0.5 GPa로 [0°] 복합재료의 약 50-60% 수준에서

[0°]와 [90°] 복합재료 사이의 인장강도 값을 보여주었다. [0°/90°], [0°/45°/90°] 및 [0°/30°/60°/90°] 복합재료에서

인장탄성률과 인장강도 값에 두드러진 차이가 나지 않는 것은 0°와 90° 방향의 ply 사이에 30°, 45°, 60° 방향의 ply들이 탄소섬유의

배향각을 달리하여 교차로 존재하면서 외부에서 가해지는 인장하중이 ply 층 사이에 분산되었기 때문인 것으로 해석된다. 따라서 크림프가 없는 탄소섬유직물/에폭시

복합재료의 경우, 동일한 탄소섬유 함량에서 30°, 45°, 90°로 프리프레그의 angle-ply를 달리한 lay-up sequence의 변화는

복합재료의 인장특성에 큰 영향을 주지는 않았다고 여겨진다.

굴곡특성. Figure 8은 크림프가 없는 탄소섬유직물/에폭시 복합재료에

가해지는 3점 굽힘 하중에 대한 굴곡탄성률과 굴곡강도에 미치는 탄소섬유직물 angle-ply의 영향을 보여준다. Figure 8(A)와 8(B)에서 [0°] 복합재료는 약 101.5 GPa의 굴곡탄성률과 약 1.86 GPa의 굴곡강도를 나타냈다. 이는 복합재료에 굴곡하중이

수직으로 작용하면서 시편의 길이 방향으로 배향된 일방향 탄소섬유에 의한 보강효과가 가장 두드러져 굴곡탄성률과 굴곡강도가 가장 높게 나타났기 때문이다.

반면, [90°] 복합재료의 경우에는 굴곡탄성률은 약 8.9 GPa, 굴곡강도는 약 0.1 GPa로 [0°] 복합재료의 굴곡탄성률과 굴곡강도 값의 각각 약 9%와 약 8%로 가장 낮은 값을

나타냈다. 그 이유는 [90°]

복합재료 내에 90° 방향의 ply에 위치한 탄소섬유에 굴곡하중이 시편의 가로방향으로 작용하여 탄소섬유의 보강효과가 가장 낮게 나타났기 때문이다.

[0°/90°],

[0°/45°/90°] 및 [0°/30°/60°/90°] 복합재료에서 굴곡특성은 0° 방향의 ply 수가 줄어들면서 감소하는 경향을 보여주었다.

이들 굴곡탄성률과 굴곡강도는 [0°] 복합재료보다 약 40-60%가량 낮은 것으로 조사되었다. 앞서 인장특성 변화에서 언급하였듯이, 굴곡거동의

경우에도 [0°/90°], [0°/45°/90°] 및 [0°/30°/60°/90°] 복합재료에서 0°와 90° 방향의 ply 사이에 30°,

45°, 60° 방향의 ply들이 탄소섬유 배향각을 달리하여 교차로 존재하면서 시편에 가해진 굽힘 하중이 ply 층 사이에서 분산되었을 것으로

판단된다. 굴곡하중은 여러 ply들로 구성된 시편의 두께방향에 수직으로 작용하기 때문에 인장특성의 경우보다는 시편의 두께방향에 존재하는 에폭시

매트릭스에 의해 영향을 받는다. 따라서 크림프가 없는 복합재료의 굴곡특성은 각 탄소섬유를 둘러싸고 있는 에폭시 매트릭스에 의한 영향과 함께 다른

angle-ply를 갖는 시편의 through-the-thickness 방향에 존재하는 탄소섬유 배향에 의해서도 영향을 받기 때문에 0° 방향의

ply 수가 상대적으로 많은 [0°/90°] 복합재료의 값이 다소 높게 나타났다.

충격강도. Figure 9는 탄소섬유직물의 angle-ply에 따른

크림프가 없는 탄소섬유직물/에폭시 복합재료의 Izod 충격시험 결과를 보여준다. [0°] 복합재료의 충격강도는 약 735 J/m로 가장 높았다.

이는 [0°] 복합재료가 급격한 충격에너지에 노출되었을 때, 다른 angle-ply로 적층한 복합재료에 비해 충격저항성이 높다는 것을 의미한다.

이러한 결과는 복합재료에 배향된 일방향의 탄소섬유가 충격에너지가 가해지는 추(pendulum)에 수직방향으로 존재하고 있어 충격에 대한 저항성이

가장 컸기 때문이다. 반면, 충격시험 시 추가 진행하는 방향과 평행방향 또는 같은 방향으로 탄소섬유가 배향된 [90°] 복합재료의 경우에는 충격에너지에

견디지 못하고 쉽게 파단 되어 약 19 J/m의 가장 낮은 충격강도를 나타냈다.

[0°/90°], [0°/45°/90°] 및 [0°/30°/60°/90°] 복합재료에서는

약 180-200 J/m 범위에서 굴곡특성의 경향과 유사하게,

서로 0° 방향의 ply 수가 줄어들면서 충격강도가

다소 감소하는 경향을 나타냈으나, 0°와 90° 방향의 ply 사이에 30°, 45°, 60° 방향의 ply가 포함되어 있어도 충격강도의 두드러진 변화는

관찰되지 않았다. [0°] 복합재료의 충격강도 값은 [0°/90°], [0°/45°/90°] 및 [0°/30°/60°/90°] 복합재료의 충격강도 값에 비해 3배 이상 컸다. 앞서 보여준 바와 같이, [0°] 복합재료의 인장특성과 굴곡특성이 다른 angle-ply로 적층한 복합재료에 비해 2배가량 높게 나타난 결과와 [90°] 복합재료에서 가장 낮은 충격강도를 보인 결과를 고려하면, 탄소섬유의 배향각이 복합재료의 인장특성이나 굴곡특성보다 충격강도에 더 큰 영향을 끼친 것을 알 수 있다.

|

Figure 5 SEM micrographs (×500) of the fractured surfaces of non-crimp carbon fiber fabric/epoxy composites with differentangle-plies: (A) [0°] composite; (B) [0°/90°] composite; (C) [0°/45°/90°] composite; (D) [0°/30°/60°/90°] composite; (E) [90°] composite. |

|

Figure 6 Variations of the storage modulus of non-crimp carbon fiber fabric/epoxy composites with different angle-plies as a function of temperature. |

|

Figure 7 Comparisons of the (A) tensile modulus; (B) tensile strength of non-crimp carbon fiber fabric/epoxy composites with different angle-plies. |

|

Figure 8 Comparisons of the (A) flexural modulus; (B) flexural strength of non-crimp carbon fiber fabric/epoxy composites with different angle-plies. |

|

Figure 9 A comparison of the Izod impact strengths of non-crimp carbon fiber fabric/epoxy composites with different angle-plies. |

본 연구에서는 길이

방향으로 배향된 탄소섬유의 방향을 0°로 하여 각각 30°, 45°, 60°, 90° 방향으로 일방향 탄소섬유직물/에폭시 프리프레그를 절단하고,

프리프레그 적층 시 angle-ply을 달리하여 [0°], [0°/90°], [0°/45°/90°] 및 [0°/30°/60°/90°] 복합재료를

각각 압축성형 방법으로 크림프가 없는 탄소섬유직물/에폭시 복합재료를 제조하고, 이들의 동역학적 열특성, 인장, 굴곡 및 충격 특성에 미치는

angle-ply의 영향을 조사한 결과 다음과 같은 결론을 얻었다.

1. 복합재료의 저장탄성률은

프리프레그 angle-ply에 크게 의존하였다. [0°] 복합재료에서 가장 높은 저장탄성률을 나타냈으며, [0°/90°], [0°/45°/90°],

[0°/30°/60°/90°], [90°] 복합재료 순으로 저장탄성률은 감소하였다.

2. [0°] 복합재료의

인장강도, 인장탄성률, 굴곡강도, 그리고 굴곡탄성률은 가장 높았으며, [90°] 복합재료에서 가장 낮았다. [0°/90°], [0°/45°/90°]

및 [0°/30°/60°/90°] 복합재료의 인장 및 굴곡특성은 [0°] 복합재료의 약 40-60% 수준에서 angle-ply에 따라 다소 영향을

받았으나 두드러지게 큰 차이는 나타나지 않았다.

3. [0°] 복합재료의

충격강도는 [0°/90°], [0°/45°/90°] 및 [0°/30°/60°/90°] 복합재료보다 약 3.5배 높았고, [90°] 복합재료보다

약 39배가 높았다. Angle-ply는 복합재료의 인장 및 굴곡 특성보다 충격 특성에 더 큰 영향을 주는 것으로 조사되었다.

일방향 탄소섬유직물

angle-ply의 디자인이 크림프가 없은 탄소섬유강화 에폭시 매트릭스 복합재료의 열적, 기계적, 충격 특성에 중요한 영향을 끼친다는 것을 제시하였다.

- 1. G.Yang, M. Park, and S.-J. Park, Compos. Commun., 14, 34 (2019).

-

- 2. D.Hwang and D. Cho, J. Ind. Eng. Chem., 80, 335 (2019).

-

- 3. S.-H. Go, H.-G. Kim, H.-J. Shin, M.-S. Lee, H.-G.Yoon, and L.-K. Kwac, Carbon Lett., 21, 23 (2017).

-

- 4. T.Yu, Z. Zhang, S. Song, Y. Bai, and D. Wu, Compos. Struc., 225,111147 (2019).

-

- 5. A.B. Strong, Fundamental of composite manufacturing: Materials, methods, and pplication, 2nd Edition, Society of Manufacturing Engineers, Dearborn, MI,USA, 2008.

- 6. Y.Yuan, X. Yao, B. Liu, H. Yang, and H. Imtiaz, Compos. Struc., 176,729 (2017).

-

- 7. V.V. VenuMadhav, A. V. S. S. K. S. Gupta, and V. B. Murthy, Mater. Today:Proc., 5, 6045 (2018).

-

- 8. J.F. Timmerman, M. S. Tillman, B. S. Hayes, and J. C. Seferis, Composites PartA, 33, 323 (2002).

-

- 9. E.C. Botelho, L. C. Pardini, and M. C. Rezende, Mater. Sci., 41,7111 (2006).

-

- 10. X.Wu, J. D. Fuller, M. L. Longana, and M. R. Wisnom, Composites Part A, 111,62 (2018).

-

- 11. J.-M.Lee, B.-M. Kim, and D.-C. Ko, Compos. Struc., 213, 144 (2019).

-

- 12. J.Wulfsberg, A. Herrmann, G. Ziegmann, G. Lonsdorfer, N. Stöß, and M. Fette, Proc.Eng., 81, 1601 (2014).

-

- 13. N.Q. Nguyen, M. Mehdikhani, I. Straumit, L. Gorbatikh, L. Lessard, and S. V.Lomov, Composites Part A, 104, 14 (2018).

-

- 14. L. A. Khan, A. Kausar, and R. J. Day, Aero. Sci. Technol., 65, 100 (2017).

-

- 15. D. Munalli, G. Dimitrakis, D. Chronopoulos, S. Greedy,and A. Long, Composites Part B, 173, 106906 (2019).

-

- 16. Y.Ma, S. Jin, M. Ueda, T. Yokozeki, Y. Yang, F. Kobayashi, H. Kobayashi, T.Sugahara, and H. Hamada, Composites Part B, 154, 90 (2018).

-

- 17. N.A. Siddiqui, S. U. Khan, P. C. Ma, C. Y. Li, and J.-K. Kim, Composites PartA, 42, 1412 (2011).

-

- 18. G.Czél, S. Pimenta, M. R. Wisnom, and P. Robinson, Compos. Sci. Technol., 106,110 (2015).

-

- 19. B.A. Newcomb, Polym. Test., 77, 105859 (2019).

-

- 20. W.Stark, Polym. Test., 32, 231 (2013).

-

- 21. N.Forintos and T. Czigany, Composites Part B, 162, 331 (2019).

-

- 22. M.Rahman, S. Ramakrishna, J. R. S. Prakash, and D. C. G. Tan, Mater. Process.Technol., 89-90, 292 (1999).

-

- 23. A.Cherniaev, Y. Zeng, D. Cronin, and J. Montesano, Polym. Test., 76,365 (2019).

-

- 24. S. Nonn, C. Kralovec, and M. Schagerl, Composites Part A, 115, 57 (2018).

-

- 25. T. Sabiston, B. Li, J. Kang, J. Liang, and C.Engler-Pinto, Proc. Struc. Integ., 17, 666 (2019).

-

- 26. F.W. Crossman and A. S. D. Wang, Compos. Mater., 14, 71 (1980).

-

- 27. D.Leguillon, G. Marion, R. Harry, and F. Lecuyer, Compos. Sci. Technol., 61,377 (2001).

-

- 28. J.D. Fuller and M. R. Wisnom, Composites Part A, 69, 64 (2015).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2020; 44(1): 61-69

Published online Jan 25, 2020

- 10.7317/pk.2020.44.1.61

- Received on Sep 17, 2019

- Revised on Nov 18, 2019

- Accepted on Nov 20, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Donghwan Cho

-

Department of Polymer Science and Engineering, Kumoh National Institute of Technology, Gumi, Gyeongbuk 39177, Korea

- E-mail: dcho@kumoh.ac.kr

- ORCID:

0000-0001-8629-3745

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.