To improve the thermal

stability of polyurethane foam, the pre-trimerized

polyurethane-polyisocyanurate foam (PT-PUIRF) was prepared using pre-trimerized

isocyanurate prepolymer (PT). Herein, PT was synthesized by “pre-trimerization”

using polymeric methylene diphenyl diisocyanate (PMDI) and trimerization

catalyst. Thermal stabilities and mechanical properties of PT-PUIRF and

polyurethane-polyisocyanurate foam (PUIRF) were evaluated via TGA and UTM.

Also, the flame retardancy of these foams was investigated by limiting oxygen

index (LOI) and vertical burning test (UL94 V). FTIR results showed that

PT-PUIRF contained more isocyanurate than PUIRF, indicating that PT-PUIRF had

higher heat resistance and flame retardancy than PUIRF

본 연구는 폴리우레탄 폼(polyurethane

foam)의 열 안정성을 향상시키기 위해 polymeric methylene diphenyl

diisocyanate(PMDI)를 pre-trimerization 시켜 pre-trimerized isocyanurate prepolymer(PT, PMDI trimer)를 합성한

후 이를 이용하여 pre-trimerized polyurethane polyisocyanurate

foam(PT-PUIRF)을 합성하였다. TGA와

LOI, UL94 V 및 만능시험기를 사용하여 합성된 PT-PUIRF와 polyurethane-polyisocyanurate foam(PUIRF)의 열 안정성과 기계적 물성을 비교하였다. FTIR을 통해 PT-PUIRF에 포함되어 있는 이소시아누레이트의

함량이 PUIRF보다 높은 것으로 밝혀졌으며, 이로 인해 PT-PUIRF가 PUIRF보다 높은 내열성과 난연성을 나타냄을 알

수 있었다

Thermal stabilities and mechanical

properties of Pre-trimerized Polyurethane- polyisocyanurate

foam (PT-PUIRF) and

polyurethane-polyisocyanurate foam (PUIRF) were evaluated via TGA and UTM.

Also, the flame retardancy of these foams were investigated by limiting oxygen

index (LOI) and vertical burning test (UL94 V). FT-IR results showed that

PT-PUIRF contains more isocyanurate than PUIRF, indicating that PT-PUIRF had

higher heat resistance and flame retardancy than PUIRF.

Keywords: polyurethane polyisocyanurate foam, pre-trimerization, polymeric methylene diphenyl diisocyanate trimer, isocyanurate prepolymer, thermal stability

연구는 한국산업기술평가관리원의 대체물질평가관리사업과 경기대학교 대학원의 연구원 장학생 연구비지원에 의하여 수행되었습니다.

뛰어난 단열 성능과

비강도, 접착성과 내구성을 나타내는 폴리우레탄 폼(polyurethane foam, PUF)은 운송, 저장 및 건축 등 다양한 분야에서 단열재로

사용되고 있다.1-4 하지만, PUF는 다른 고분자 폼과 마찬가지로 열과 화염에 취약하며 연소 시 화재가 빠르게 확산된다는

단점을 가지고 있다. PUF가 연소될 경우 일산화탄소, NOx, 암모니아, 벤젠 등의 유독성 가스가 배출되어 환경오염 및 인체 손상을 유발할 수

있기 때문에 PUF는 열 안정성이 요구되는 환경에서의 응용이 제한되고 있다.5,6

화재사고에 대한 우려가

심화됨에 따라 PUF의 열적 안정성을 향상시키고 응용을 확대하기 위한 연구가 지속적으로 이루어지고 있다. Rosado 등은 PUF

의 연소 거동 및

열분해 메커니즘을 연구함으로써 사용되는 폴리올의 탄화수소 사슬 길이가 증가할수록 PUF의 열 안정성이 향상된다고 보고하였다.7 또한 난연제와 실리카

에어로젤, 팽창흑연 등과 같이 PUF의 난연성을 향상시킬 수 있는 첨가제를 이용한 연구가 함께 이루어지고 있다.8-11

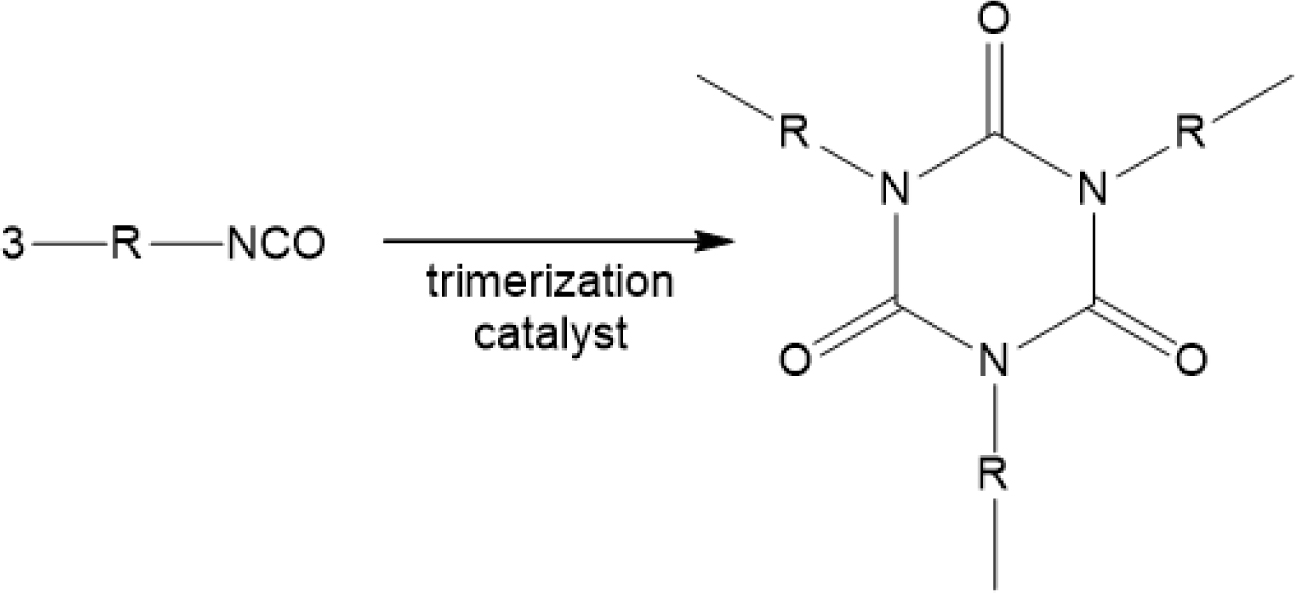

이와 같은 연구 이외에도

PUIRF(polyurethane polyisocya-nurate foam)는 PUF의 내열성과 난연성을 향상시킬

수 있는 대표적인 방법으로 알려져 있다. PUIRF은 Figure 1에 나타낸 것과 같이 삼량화 촉매 존재하에 이소시아네이트의 삼량화 반응을 통해

생성되는 이소시아누레이트 구조를 PU 고분자 사슬에 포함하는 복합 구조체이다. 일반적으로 250 oC 부근에서 분해되기 시작하는 우레탄 결합에 비해

500 oC 이상의 온도에서 분해되는 이소시아누레이트는

char 생성량 증가에 기여함으로써 폼의 내열성 뿐만 아니라 난연성 또한 향상시킬 수 있다.12-14

하지만,

PUIRF의 물성은 폴리우레탄과 이소시아누레이트의 비율에 따라 변하게 된다.15,16 Polyisocyanurate(PIR)의 함량이 낮을 경우 폼의 열적 안정성이 크게 향상되지 못하게 되지만 PIR의 함량이 높게 생성될 경우 폼의

열 안정성 뿐만 아니라 기계적 물성까지도 향상될 수 있다.17,18

이에 따라,

PUIRF 내 이소시아누레이트의 함량을 증가시키기 위한 연구들이 지속적으로 진행되고 있다. Semsarzadeh 등은 인덱스를 변화시키며 합성된

PUIRF에 대한 FTIR (Fourier transform infrared spectroscopy)과 TGA(thermal gravimetric

analysis), swelling(%) 분석을 진행하였다. 분석결과 인덱스가 증가할수록 과량의 이소시아네이트로부터 생성되는 이소시아누레이트의

생성량이 증가함으로써 폼의 내열성과 가교도가 향상된다고 보고하였다.19 Xu 등은 삼량화 촉매의 첨가량을 변화시키며

PUIRF를 합성하여 일정량 이상의 촉매가 사용될 경우 이소시아누레이트의 생성량이 감소되는 것을 확인하였다. 이에 따라, TGA,

LOI(limited oxygen index), 콘칼로리미터 분석에서의 열 안정성이 저하되었으며 이는 젤(gel)화에 의해 반응시간이 제한적인

PUIRF의 합성 공정 특성상 과도한 촉매의 사용은 반응혼합물의 급격한 유동성 저하를 유발하여 이소시아누레이트의 생성량이 감소된 것이라고 보고되었다.20

Nabulsi 등은 PUIRF이 합성되는 과정에서 여러 부가 반응이 동시에 진행될 때 삼량화 촉매가 작용하는 원리를 연구하고 이소시아누레이트 반응에

대한 선택성이 높은 새로운 촉매를 개발하고자 하였다.21

하지만, PUIRF의

합성과정에는 여전히 제한된 반응시간과 알로파네이트, 뷰렛, 카보디이미드와

같이 이소시아네이트를 소모하는 여러 부가 반응으로 인해 이소시아누레이트의 함량 증가에 있어

한계점이 존재한다.22 본 연구에서는 이와 같은 한계점을 극복하고 이소시아누레이트의

생성량을 증대시키기 위한 연구의 일환으로 “pre-trimerization” 공정을 적용한 새로운 PUIRF를 합성하고자 하였다. PMDI(polymeric methylene

diphenyl diisocyanate)와 삼량화 촉매를 이용하여 pre-trimerization을 진행하였고 FTIR 분석을

통해 PMDI 내에 이소시아누레이트와 부가 반응으로서 카보디이미드 구조가 생성된 것을 확인하였다. 이후 폴리우레탄, 알로파네이트, 뷰렛과 같은 부가 반응에 의한 젤화가 진행되지 않은 PMDI trimer를 이용하여

PT-PUIRF(pre trimerized-polyurethane poly-isocyanurate foam)를 합성하였고 기존의 방법을 이용하여 PUIRF를 각각 합성하였다. 폴리올과 이소시아네이트의 질량 비를

변화시키며 합성된 폼의 이소시아누레이트 함량과 기계적 물성 그리고

내열성 및 난연성을 각각 FTIR, UTM(universal testing machine), TGA, LOI,

UL94 V test를 이용하여 측정하였으며 새롭게 적용된 pre-trimerization 공정이 합성된 폼의 이소시아누레이트 함량과 기계적 물성 그리고 내열성 및 난연성에

미치는 영향에 대해 고찰하였다.

|

Figure 1 Trimerization of isocyanurate. |

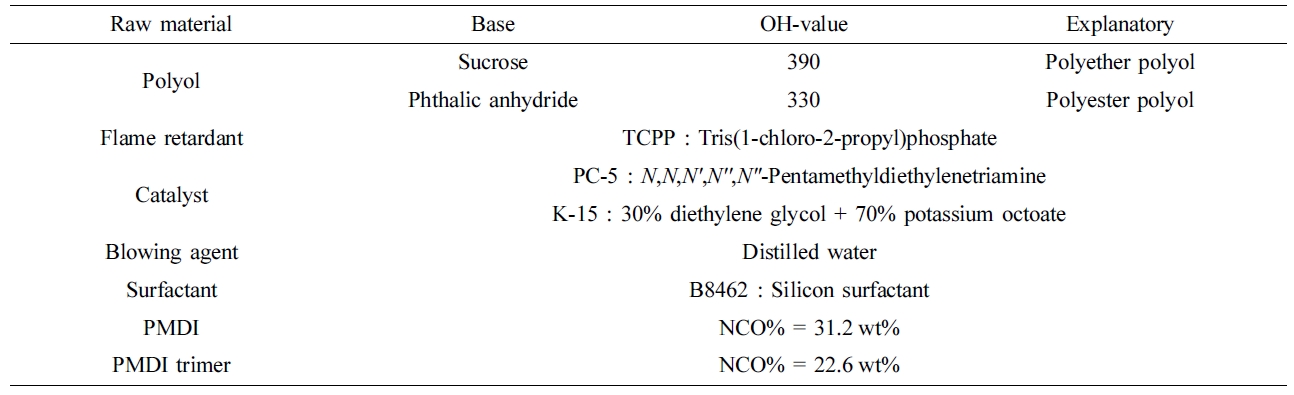

재료. 본 연구에서 사용된 원료의 특성을 Table 1에 나타내었다. PMDI trimer와 PUIRF를 합성하기

위해 사용된 이소시아네이트는 BASF 사로부터 제공받은 NCO 31.2 wt%의 PMDI를 사용하였으며 MCNS 사의 SR500과 애경 사의 Pol1001을 각각 ether 폴리올과 ester 폴리올로서

사용하였다. 계면활성제로는

Goldschmidt 사의 B8462를 사용하였다. Air products사의 아민계 촉매인 PC-5와 삼량화 촉매로서 K-15를 사용하였다. 발포제는 실험실에서 제조된 증류수를 사용하였으며 ㈜피유텍에서 제조된 (tris(1-chloro-2-propyl)

phosphate(TCPP)를 난연제로서 사용하였다.

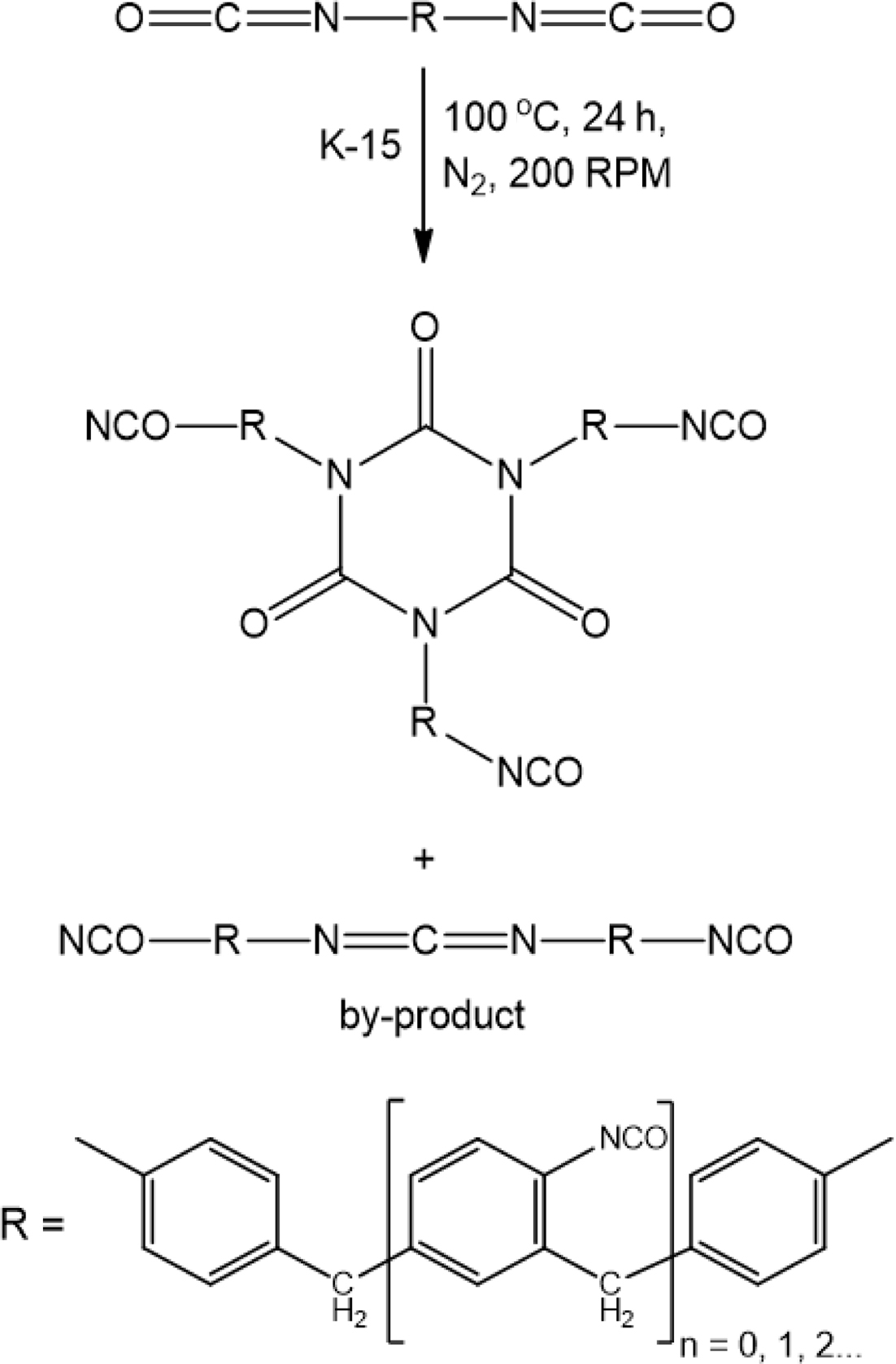

PMDI Trimer의 합성. PMDI trimer의 합성 scheme은

Figure 2에 나타내었다. PMDI 400 g과 삼량화 촉매 K-15 4 g(1 wt%)을 질소 분위기하에 100 oC의 온도에서 24시간 동안 200 rpm의 속도로 교반시키며 반응시켰다. 반응이 완료된 후 사용된 촉매의 활성을 제거하기 위해 180 oC의 온도에서 1시간 동안 추가적으로 교반을 진행하였다.

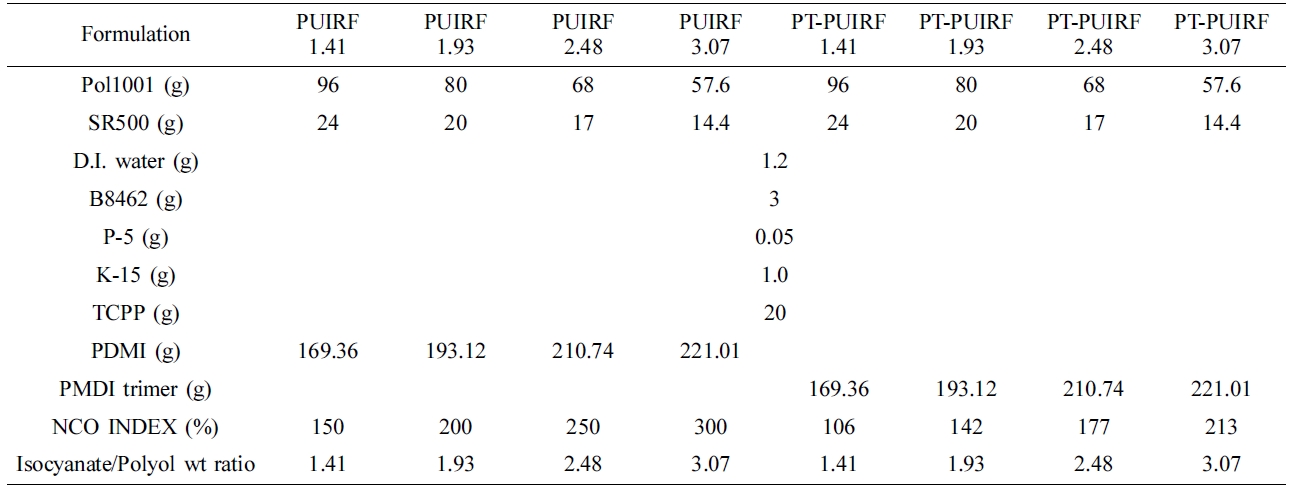

PUIRF와 PT-PUIRF의

합성.

PUIRF와 PT-PUIRF를 합성하기

위한 배합비를 Table 2에 나타내었다. Two components method를 사용하였으며 3.5 L PE 발포컵에 이소시아네이트를 제외한 폴리올과 첨가제를

첨가 후 3분간 3000 rpm으로 프리믹싱하였다. 프리믹스된 혼합액을 24시간

동안 25 oC 오븐에 보관하여 컨디셔닝하였고 이소시아네이트를 첨가한

후 1분 동안 3000 rpm으로 교반하여 폼을 합성하였다. 폼의 밀도는 87~90 kg/m3으로 동일하도록 하였으며

합성된 폼을 상온에서 24시간 동안 경화시킨 후 물성을 측정하였다.

분석. Bruker사의 Platinum ATR이 장착된 ALPHA FTIR Spectrometer를 사용하여 400~4000 cm-1의

범위에서 합성된 PMDI trimer와 PUIRF 및 PT-PUIRF의 구조를 확인하였다. KS M 5969 규격에 따라 PMDI trimer의 NCO%를 측정하였으며 Brookfield 사의 DV-II plus Pro viscometer를

이용하여 점도를 측정하였다. Perkin Elmer 사의

TGA4000을 사용하여 질소 분위기 하에 승온 속도 10 oC/min으로 800 oC까지 합성된 폼의 내열성을 분석하였다.

UL94 V 방법으로 폼의 난연성을 측정하였다. ㈜페스텍사의 FT-LOI-404를 이용하여 ASTM D 2863 규격에 따른 LOI를 측정하였다. ㈜티앤돌프사의

UTM을 사용하여 ASTM D 1621 방법으로 압축강도를 측정하였다.

|

Figure 2 Synthesis of PMDI trimer. |

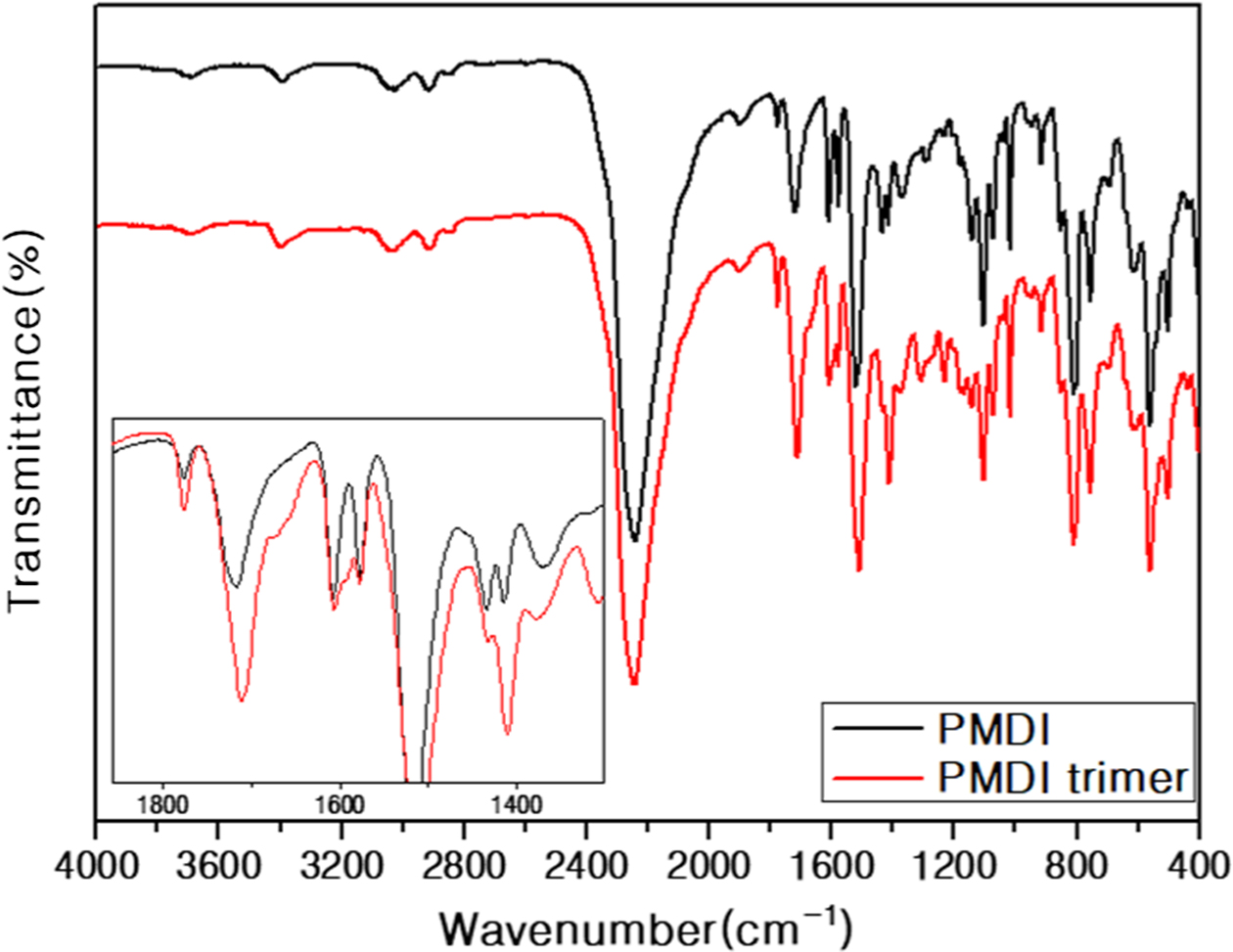

Pre-trimerization에 의한 PMDI의 특성 변화. Pre-trimeri-zation에 의한

PMDI의 구조변화를 확인하기 위해 측정된 PMDI와 PMDI trimer의 FTIR 스펙트럼을 Figure 3에 나타내었다. 일반적으로 이소시아누레이트의

특징 피크는 1715, 1410 cm-1에서 나타나며23-25

PMDI와 비교할 때 PMDI trimer의 해당 피크가 강하게 나타나는 것을 통해서 pre-trimerization 공정을 통해 PMDI 내에

이소시아누레이트 구조가 생성된 것을 확인하였다. 또한 반응에 의해 분자량이 증가함에 따라 PMDI trimer의 NCO%가 22.6%로 본래

31.2%인 PMDI보다 감소되며 점도는 200 cP에서 19000 cP로 증가한 것을 Table 1에서 알 수 있다.

하지만, Figure 2에

나타낸 것과 같이 PMDI의 삼량화 반응에는 부가 반응으로서 카보디이미드 생성 반응을 수반하는 것으로 알려져 있다.19

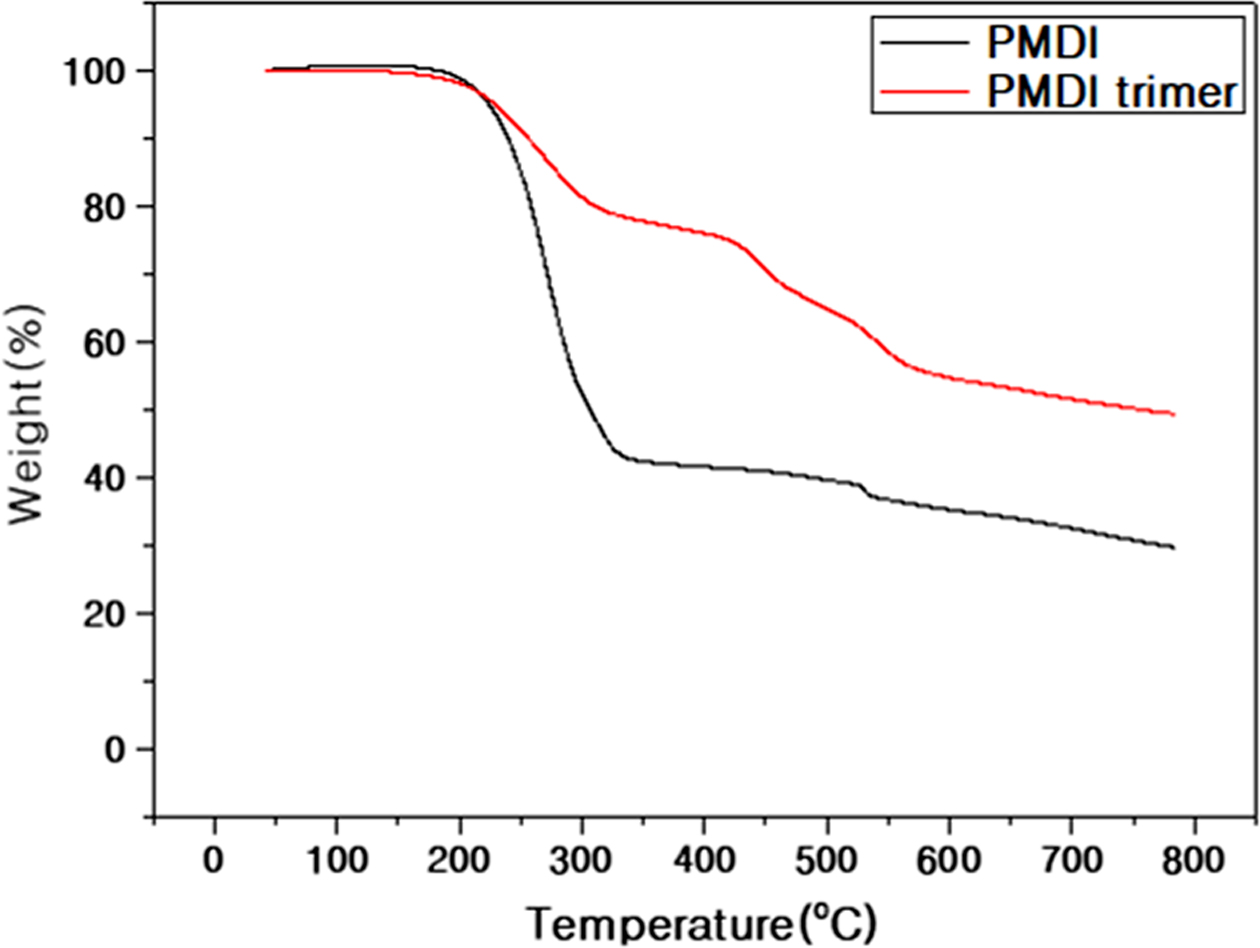

Figure 4는 PMDI와 PMDI trimer의 내열성 및 분해 거동을 보여준다. 약 200 oC에서 한 단계로 분해되는 PMDI와 달리 425,

530 oC 부근에서 두 번째와 세 번째 분해 거동을 추가적으로

보이는 PMDI trimer의 TGA 프로파일을 통해 pre-trimerization이 진행되는 과정에서 두 가지의 생성물이 생성되었으며 이로

인해 내열성이 향상된 것을 확인하였다.

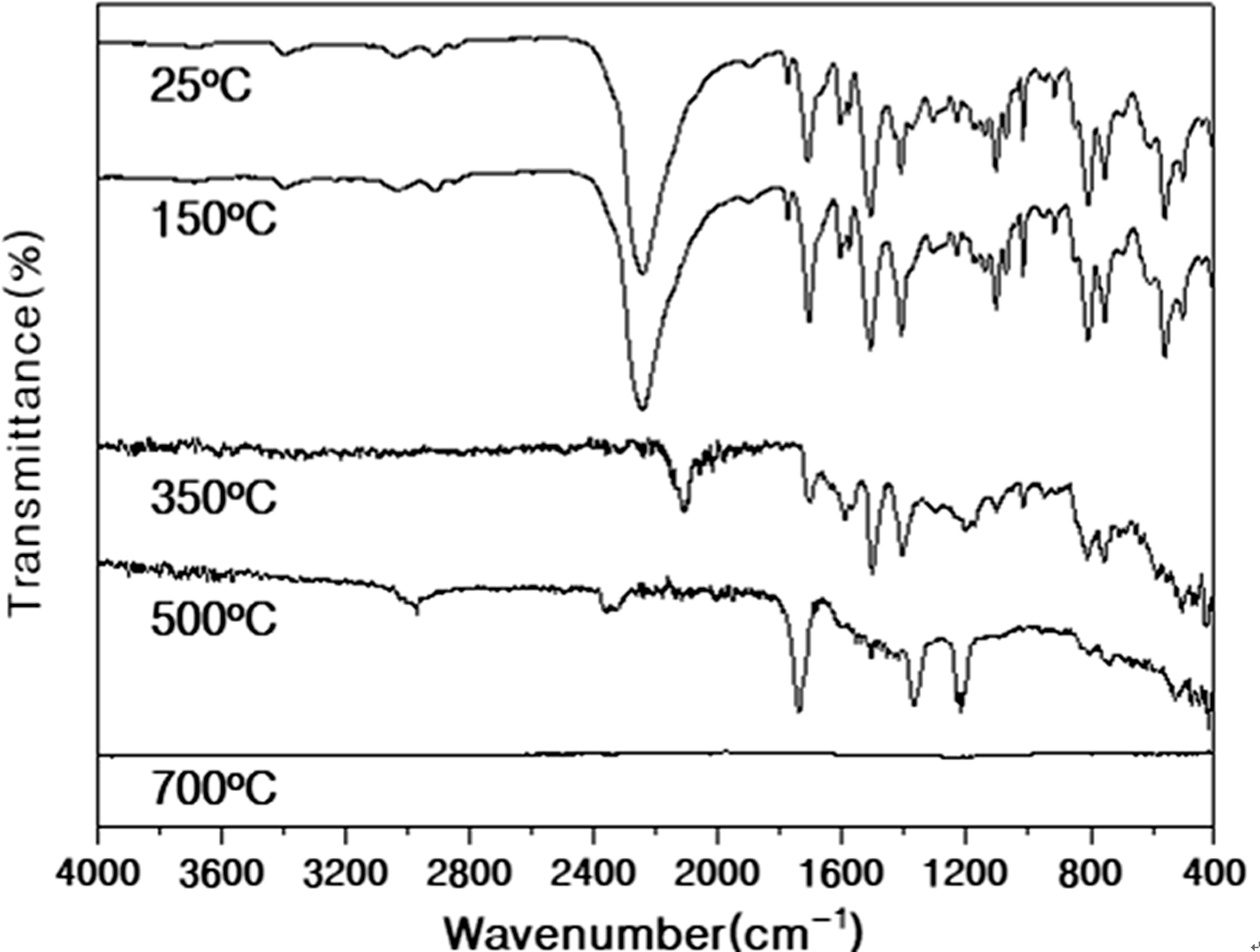

이를 확인하기 위해

TGA 프로파일에서 확인된 분해 구간을 기반으로 온도를 변화시키며 PMDI trimer를 가열한 후 FTIR를 측정하였고 이에 대한 결과를 Figure 5에

나타내었다. 150 oC까지 가열된 PMDI trimer는 기존의 FTIR

스펙트럼과 차이를 보이지 않으며 첫 번째 분해 구간의 온도보다 높은 350 oC의 온도로 가열된 샘플의 스펙트럼은 2250 cm-1의 이소시아네이트 피크가 사라지고

2110 cm-1의 카보디이미드 피크가 남아있는

것을 확인하였다.26 이후 두 번째와 세 번째 분해 구간의 온도보다 높은 500, 700 oC에서 샘플을 가열했을 때 카보디이미드와 이소시아누레이트를

나타내는 피크가 차례대로 사라지는 것을 확인하였다. 이를 통해 pre-trimerization 과정에서 생성된 두 가지의 생성물이 각각 카보디이미드와

이소시아누레이트라는 것을 알 수 있으며 이와 같은 결과는 이전의 연구에서 보고된 카보디이미드와 이소시아누레이트의 분해 온도를 통해서도 확인할 수

있다.27,28

즉, 본 연구에서

제시된 pre-trimerization 공정은 PMDI의 젤화를 수반하지 않으며 카보디이미드 이외의 폴리우레탄, 뷰렛, 알로파네이트와 같이 이소시아네이트가

소모되는 경쟁 반응을 배제한 채 PMDI 내에 이소시아누레이트를 생성할 수 있는 방법이라는 것을 알 수 있다.

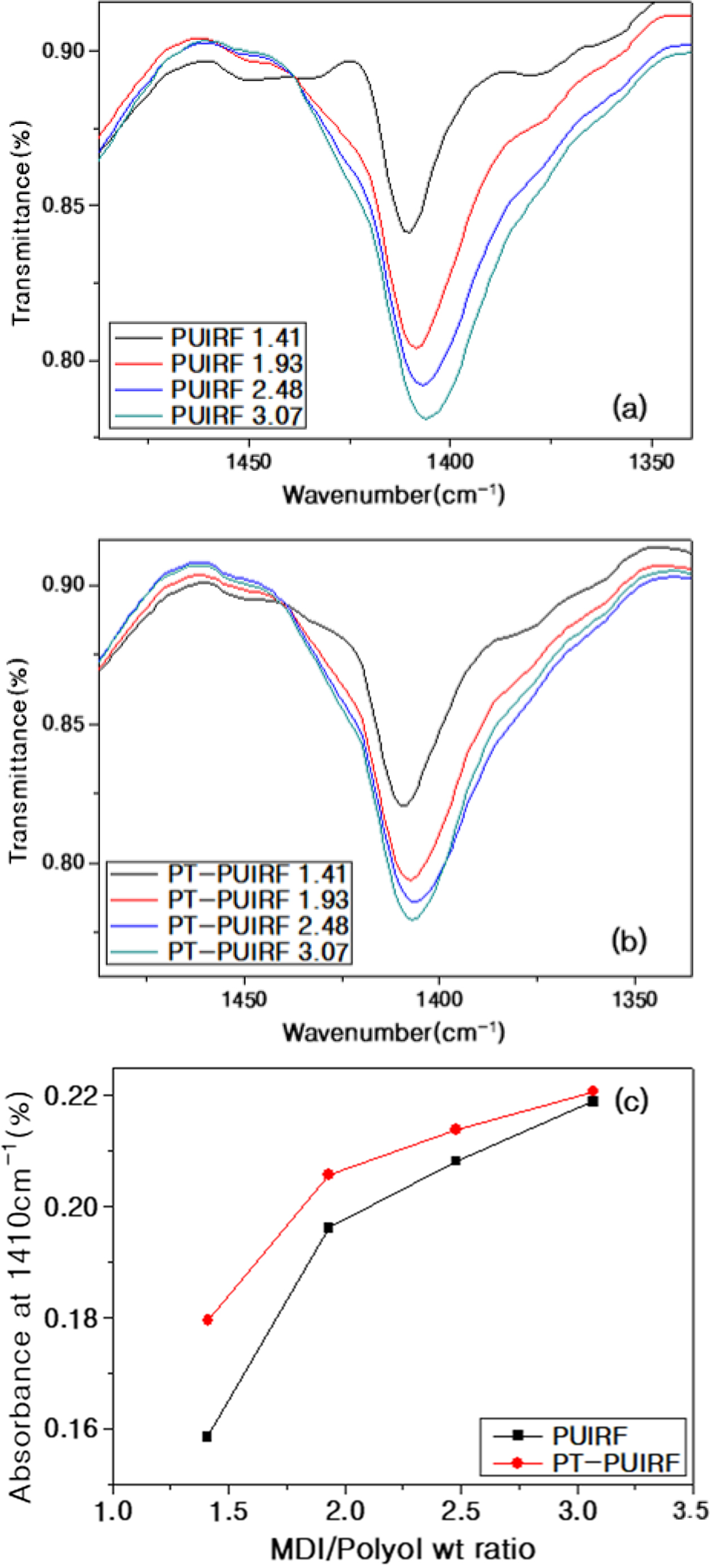

PUIRF와 PT-PUIRF의 FTIR 스펙트럼. 폴리올과 이소시아네이트의 질량 비를 변화시키며 합성한

PUIRF와 PT-PUIRF를 이용하여 측정된 FTIR 스펙트럼을 Figure 6에 나타내었다. PUIRF와 PT-PUIRF의 FTIR 스펙트럼(Figure

6(a), (b))은 pre-trimerization의 진행 여부와 관계없이 이소시아네이트의 비율이 증가할수록 이소시아누레이트로부터 기인하는 1410 cm-1 피크 세기가 증가하는 것을

보여준다. 이는 이전에 보고된 연구들과 같이 과량의 이소시아네이트로부터 생성되는 이소시아누레이트는 폼을 합성할 때 사용되는 이소시아네이트의 양이

증가할수록 생성량이 증가한다는 결과와 일치한다.19,29

하지만, 폴리올과

이소시아네이트의 질량 비와 관계없이 1410 cm-1에서 나타난 PT-PUIRF의 FTIR 흡광도는 PUIRF보다 항상 강하게 나타났고

이를 Figure 6(c)에서 확인할 수 있다. 이는 PT-PUIRF의 경우 pre-trimerization 공정을 거침으로써 이미 이소시아누레이트를

포함하고 있는 PMDI-trimer가 사용되었을 뿐만 아니라 PUIRF와 같이 폼 제조공정에서 추가적으로 이소시아누레이트를 생성할 수 있었기 때문이라고

판단된다.

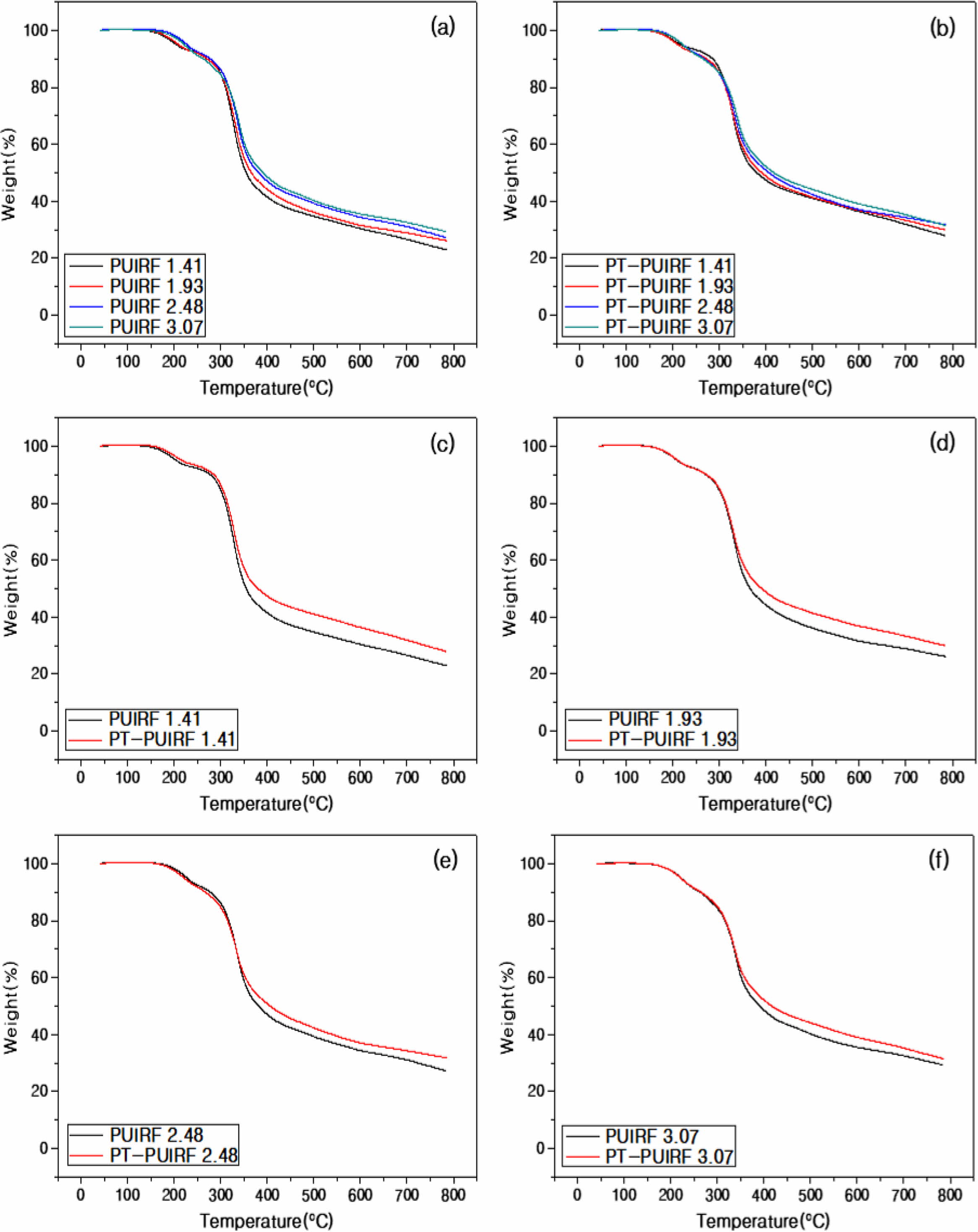

PUIRF와 PT-PUIRF의 내열성. 합성된 PUIRF와 PT-PUIRF의 내열성을 분석하기

위해 측정된 폼의 TGA 프로파일을 Figure 7에 나타내었다. Figure 7(a), (b)의 TGA 프로파일은 PUIRF와 PT-PUIRF

모두 폴리올 대비 이소시아네이트의 질량 비가 증가할수록 내열성이 증가하는 경향을 나타낸다. 이는 앞에서 언급한 바와 같이 이소시아네이트의 질량

비가 증가할수록 이소시아누레이트의 생성량이 증가하는 것으로부터 얻어진 결과라고 판단된다.29,30

Figure

7(c)-(f)에 나타낸 동일 질량 비 사이의 PUIRF와 PT-PUIRF의 TGA 프로파일을 살펴보면 질량 비와 관계없이

PT-PUIRF의 내열성이 더 높게 나타나는 것을 알 수 있다. 약 250 oC에서 분해되기 시작되는 폴리우레탄과 달리 500 oC 이상의 온도에서 분해되는 이소시아누레이트는 폼의 내열성을

향상시킬 수 있는 것으로 알려져 있다.12-14 따라서 PUIRF보다 이소시아누레이트의 함량이 더 높은 PT-PUIRF의 내열성이

더 높게 나타난 것은 이와 같은 맥락의 결과라는 것을 알 수 있다.

PUIRF와 PT-PUIRF의 난연성. Pre-trimerization이 폼의 난연성에 미치는

영향을 분석하기 위해 PUIRF와 PT-PUIRF의 UL94 V test와 LOI 측정을 진행하였다. 이때, 난연제는 폼의 난연성에 영향을 미칠

수 있으므로 난연제가 첨가된 폼과 첨가되지 않은 폼의 난연성을 각각 분석하였다.

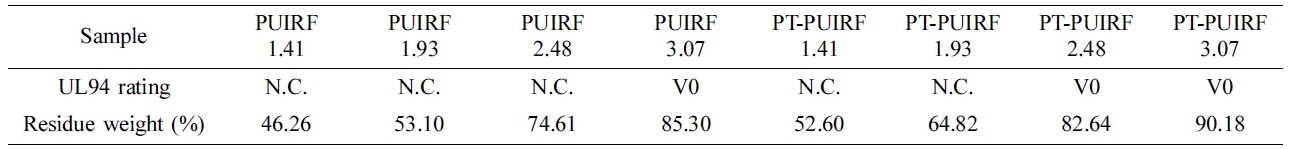

Table 3은 난연제가

첨가되지 않은 PUIRF와 PT-PUIRF를 이용하여 진행된 UL94 V test 결과를 보여준다. 이소시아누레이트는 폼의 연소 시 char 생성량

증가에 기여함으로서 폼의 내열성 뿐만 아니라 난연성 또한 향상시킬 수 있지만 생성량이 적을 경우 이와 같은 효과를 기대하기 어렵다.15,16,31

이때, PUIRF는 폴리올과 이소시아네이트의 질량 비가 2.48 이하 일 때 UL94 기준을 만족하는 난연성을 나타내지 못하였다. 이는 전술된

바와 같이 이소시아네이트의 질량 비가 낮은 것으로부터 기인된 이소시아누레이트의 생성량이 기준치의 난연성을 발휘할 수 있을 만큼 높지 못했기 때문이라고

생각된다. 하지만, 3.07 이상의 질량 비로 합성된 폼은 V-0의 난연 등급을 나타내었으며 이때의 이소시아누레이트 함량이 기준치의 난연성을 나타내기에 높다고 판단된다. 이에 반해

PT-PUIRF는 폴리올과 이소시아네이트의 질량비가 2.48인 경우에도 V0 등급의 난연성을 나타낸 것을 통해 pre-trimerization에 의해 PT-PUIRF의 이소시아누레이트 함량이

PUIRF보다 높게 형성되었고 이로 인해 폼의 난연성이 향상된 것을 확인하였다.

또한 폼의 초기 질량

대비 UL 94 V test가 진행된 이후 폼의 잔량 무게 비를 살펴보면 이소시아네이트의 질량 비가 증가할수록 이소시아누레이트 생성량이 증가함에

따라 난연성이 향상되어 잔량 무게 비가 높아지는 것을 알 수 있다.

동일 질량 비에서

합성된 폼의 잔량 무게 비를 비교한 경우 이소시아누레이트 함량이 더 높은 PT-PUIRF의 잔량 무게 비가 PUIRF 보다 높게 나타나는 것을

통해 pre-trimerization에 의해 PT-PUIRF의 난연성이 향상된 것을 확인하였다.

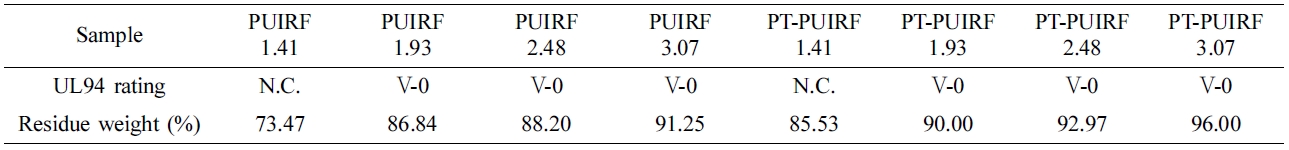

Table 4는 난연제가

첨가된 폼의 UL94 V test를 보여주며 난연제에 의한 난연성의 향상으로 인해 PUIRF와 PT-PUIRF 모두 폴리올과 이소시아네이트의 비율이

1.93 이상일 때 V0의 난연성을 나타내었다. 하지만, 같은 난연등급을 나타내는 폼일지라도 동일 이소시아네이트 질량비에서 PT-PUIRF의 잔량

무게비가 PUIRF보다 높은 것을 통해 난연제가 첨가된 경우에도 PT-PUIRF의 난연성이 더 높게 나타나는 것을 확인하였다.

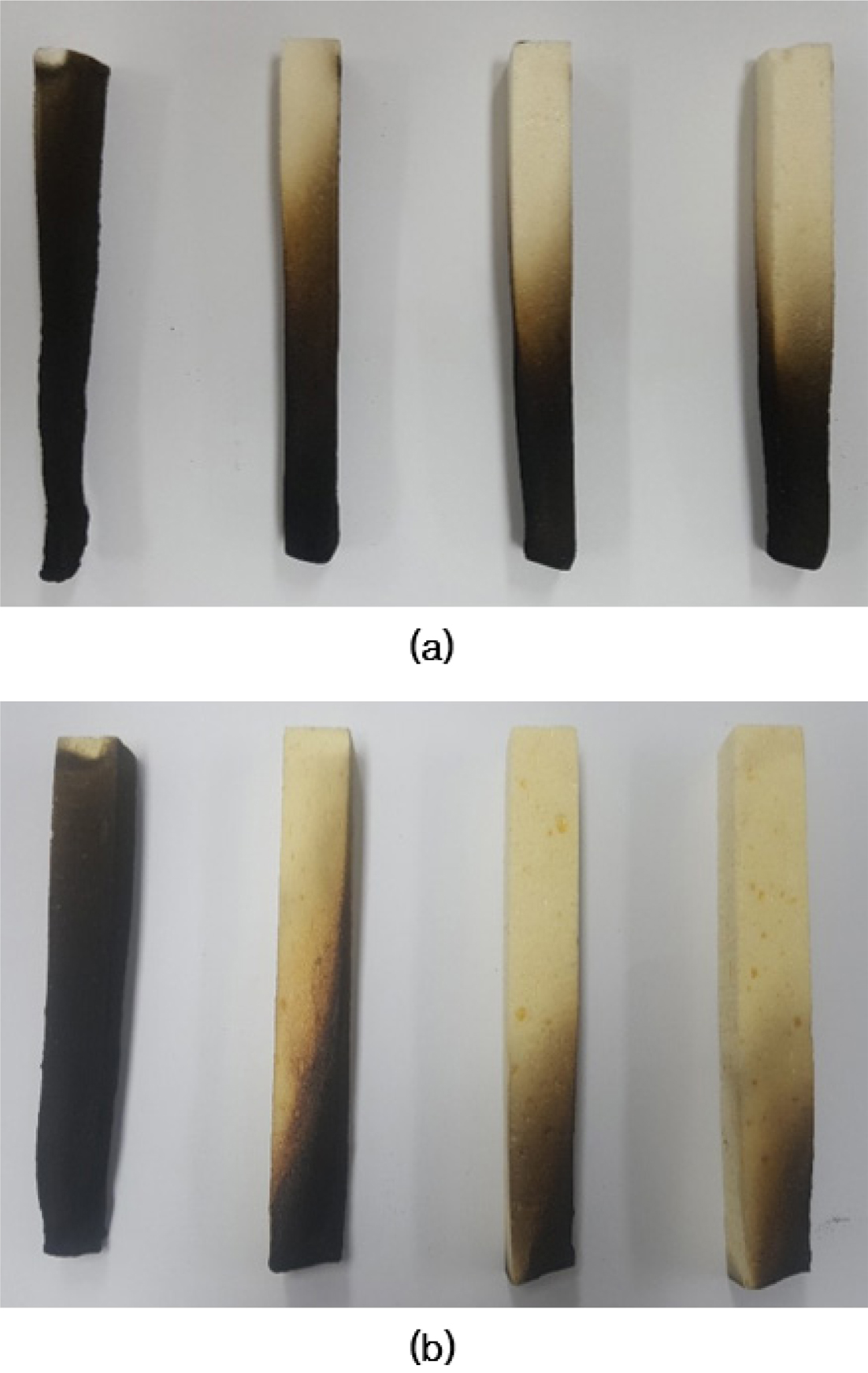

PUIRF와

PT-PUIRF의 연소 거동 차이는 Figure 8에 나타낸 난연제가 첨가된 폼을 이용하여 진행된 UL94 V test 이후 촬영된 사진에서도

확인할 수 있다. 연소된 폼의 사진은 PUIRF보다 PT-PUIRF이 연소에 의한 폼의 부피 감소와 불꽃이 폼으로 확산된 높이 및 면적 측면에서

더 높은 난연성을 나타낸다는 것을 보여준다.

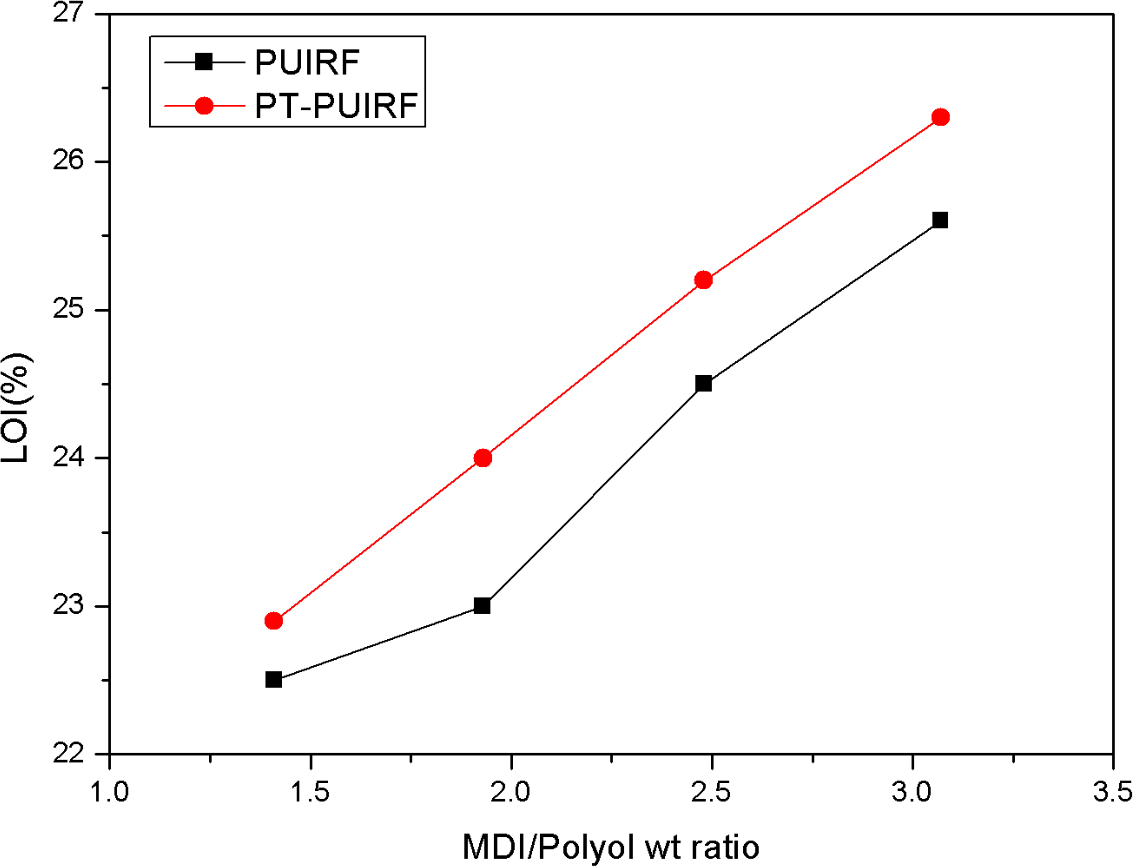

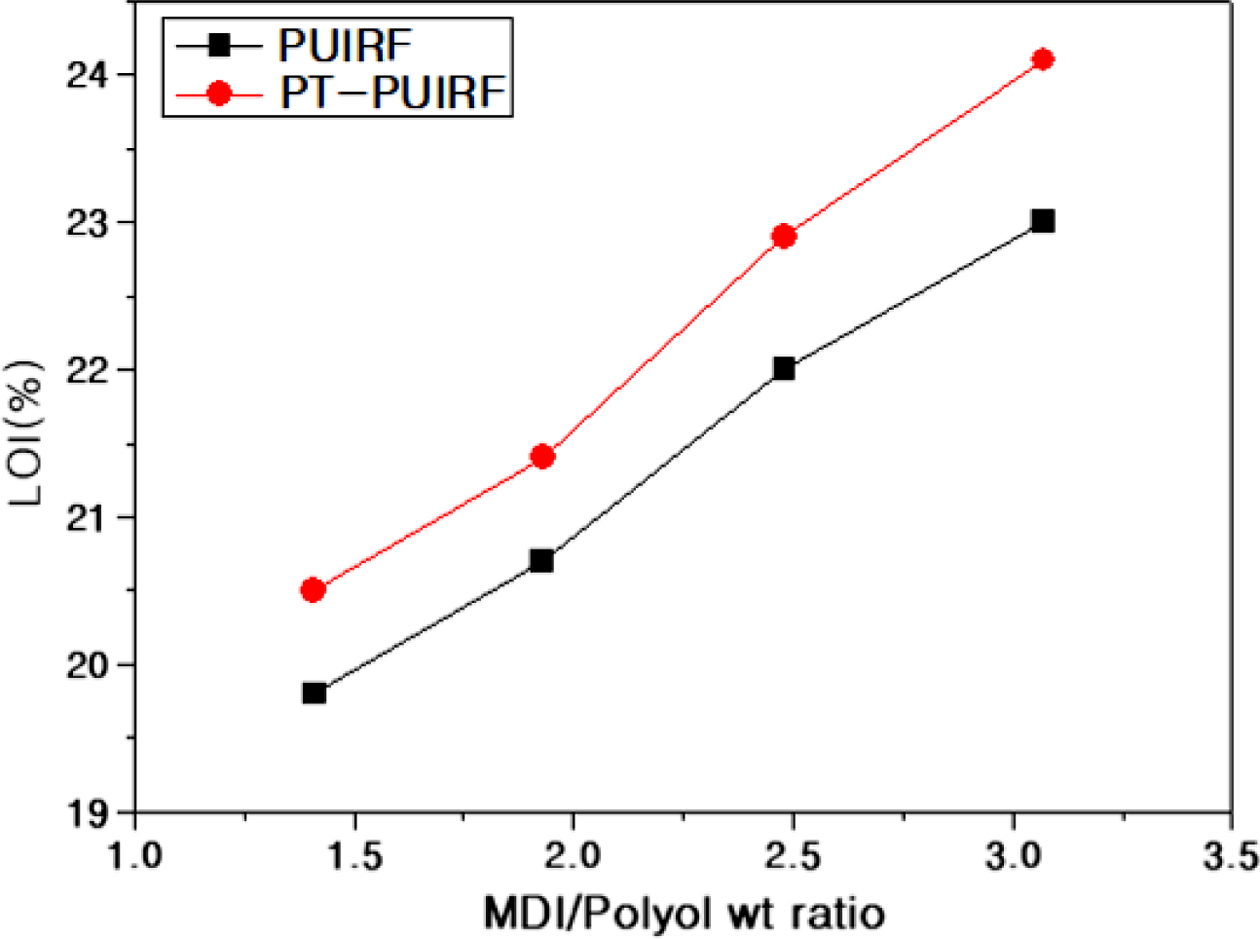

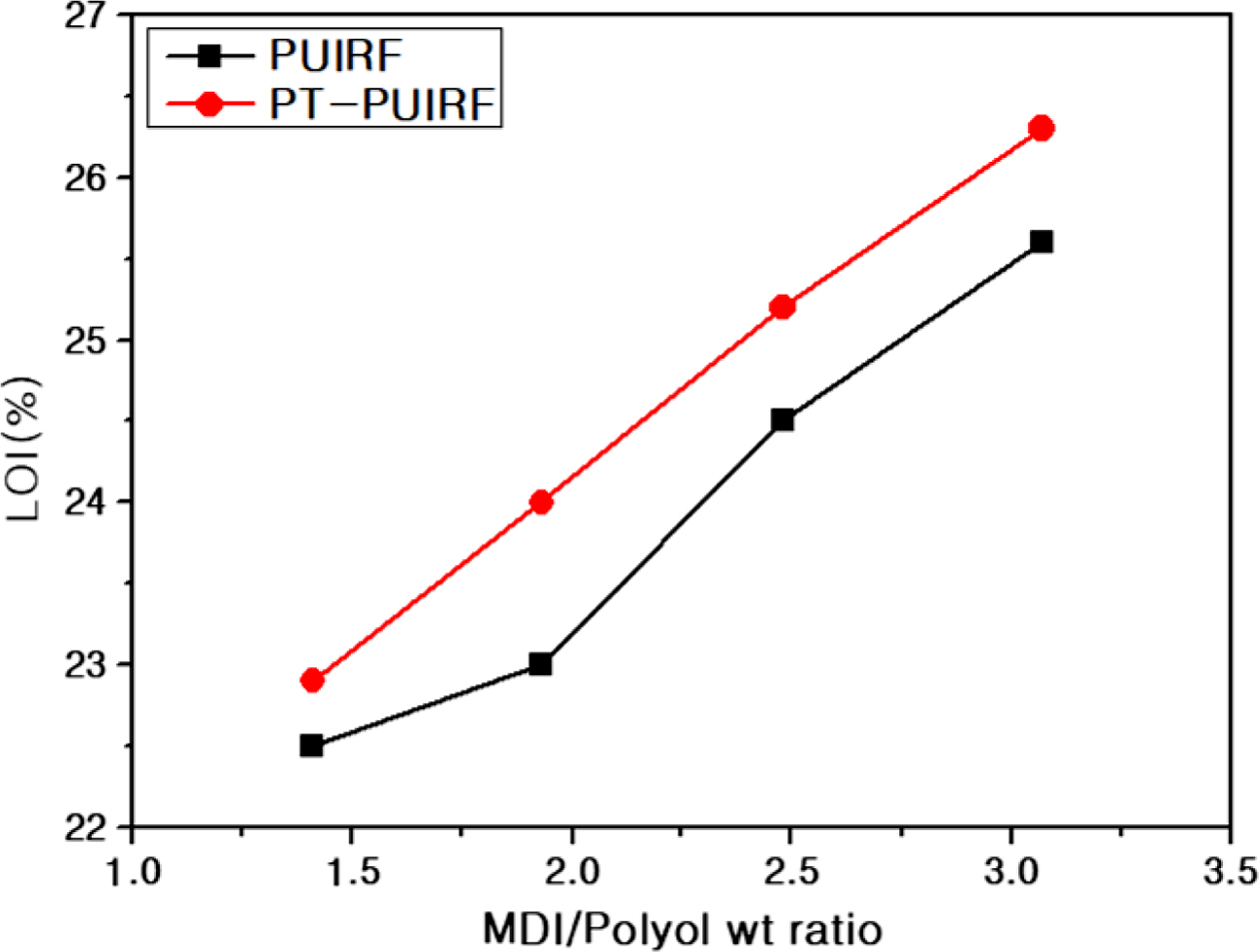

이와 마찬가지로

PT-PUIRF의 LOI가 PUIRF와 비교하여 더 높게 측정된 것을 Figure 9와 Figure 10에서 확인할 수 있다. LOI의 증가는

고분자 재료가 연소를 지속하는데 필요한 산소의 농도가 더 높다는 것을 뜻하며 이는 곧 폼의 난연성이 향상되었다는 것을 뜻한다. 이때 난연제가 첨가된

폼이 난연제가 첨가되지 않은 폼보다 더 높은 LOI를 나타내었다. 또한 두 경우 모두 PT-PUIRF가 PUIRF 보다 더 높은 LOI를 나타내었다.

LOI를 포함한 전술된 모든 난연 분석을 진행한 결과 본 연구에서 제시한 pre-trimerization은 폼 내에 이소시아누레이트 함량을 증가시켰으며

이로 인해 폼의 열 안정성을 향상시킴을 확인하였다.

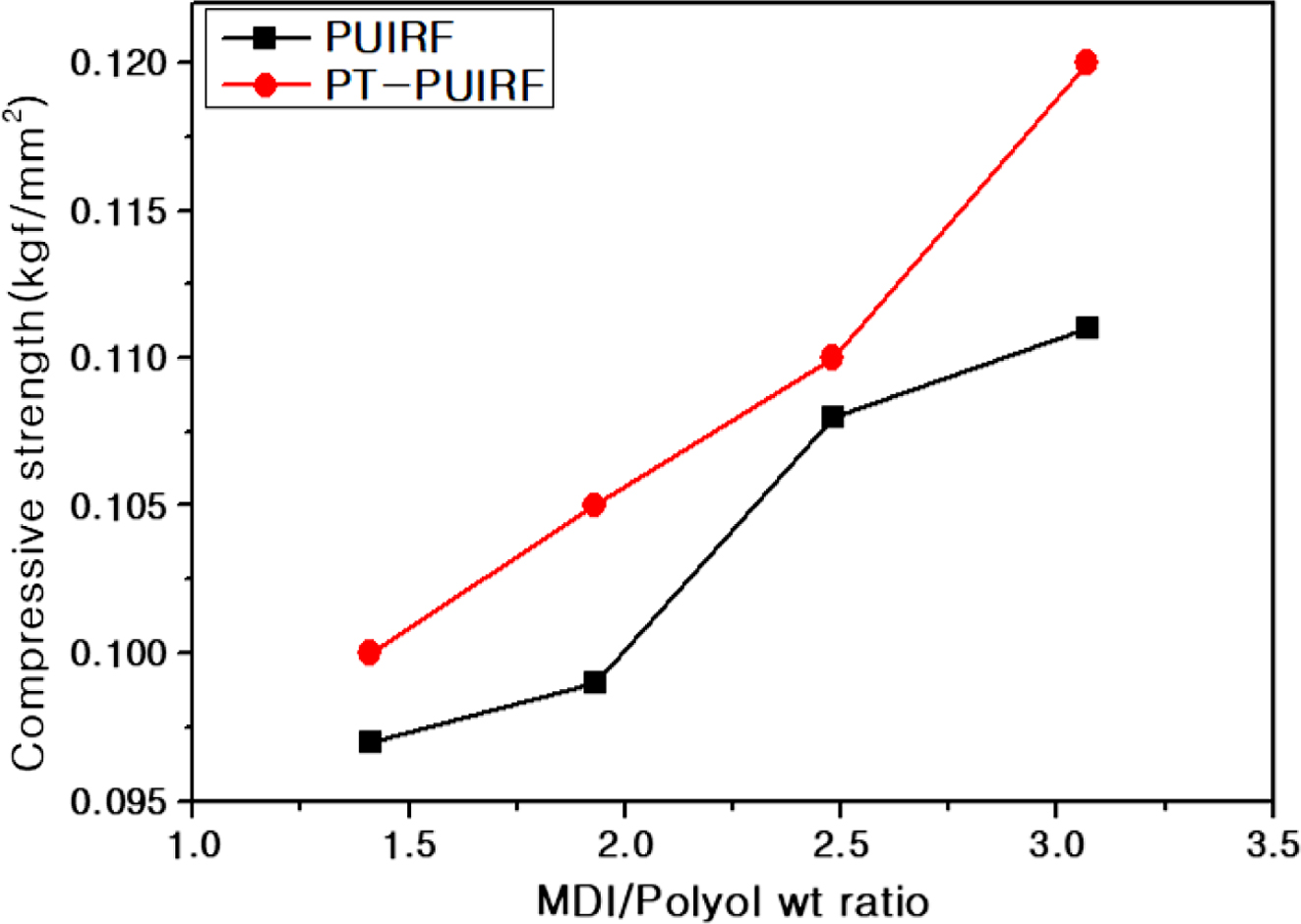

PUIRF와 PT-PUIRF의 압축강도. Figure 6의 결과를 통해 폴리올 대비 이소시아네이트의 질량 비가

증가할수록 합성된 폼의 이소시아누레이트 함량이 증가하며 동일 질량비에서 합성된 PT-PUIRF가 PUIRF보다 더 높은 함량의 이소시아누레이트 구조를 포함하고 있다는 것을 확인하였다. Figure 11에 나타낸 PUIRF와 PT-PUIRF의 압축강도는 폼의 합성 조건에 따른 이소시아누레이트 함량 변화와 유사한 경향을 나타내었다. 이소시아누레이트 함량의 증가는 폼의 가교도를 증가시켜 폼의 기계적 물성을 향상시킬 수 있는 것으로 알려져 있으며

본 연구에서의 압축강도 변화는 이에 따른 결과일 것으로 판단된다.17,18

|

Figure 3 FTIR spectra of PMDI and PMDI trimer. |

|

Figure 4 TGA profi le of PMDI and PMDI trimer. |

|

Figure 5 FTIR spectra of PMDI trimer at different temperature. |

|

Figure 6 FTIR spectra of (a) PUIRF; (b) PT-PUIRF; (c) absorbance of PUIRF and PT-PUIRF at 1410 cm-1. |

|

Figure 7 TGA profile of (a) PUIRF; (b) PT-PUIRF, and different isocyanurate/polyol wt ratio foams (c) 1.41; (d) 1.93; (e) 2.48; (f) 3.07. |

|

Figure 8 Optical images of (a) PUIRF; (b) PT-PUIRF after UL94 V test (Isocyanate/Polyol wt ratio = 1.41, 1.93, 2.48, 3.07 left to right). |

|

Figure 9 Limiting oxygen index (LOI) value of PUIRF and PTPUIRF synthesized without TCPP. |

|

Figure 10 The limiti ng oxygen i ndex (LOI) value of PUIRF and PT-PUIRF containing TCPP. |

|

Figure 11 Compressive strength of PUIRF and PT-PUIRF. |

|

Table 3 Results of UL94 V Test for PUIRF and PT-PUIRF Synthesized without TCPP |

*N.C. : not classified. |

본 연구에서는

PUIRF를 합성하는 과정에서 생성되는 이소시아누레이트의 함량을 높이고 폼의 열 안정성을 향상시키기 위한 연구의 일환으로

pre-trimerization 공정을 적용한 새로운 PT-PUIRF를 합성하였다.

폼을 합성하기에 앞서

PMDI와 삼량화 촉매만을 이용하여 pre-trimerization을 진행하였고 TGA와 FTIR을 이용하여 PMDI 내에 이소시아누레이트를 포함하는

PMDI trimer가 합성된 것을 확인하였다.

합성된 PMDI

trimer를 이용하여 PT-PUIRF를 합성하였고 FTIR을 이용하여 분석한 결과 pre-trimerization이 적용된 폼이 그렇지 않은

폼보다 더 많은 이소시아누레이트를 포함하고 있음을 확인하였다. 또한 TGA, LOI 그리고 UL94 V test 분석을 통해 PT-PUIRF의

내열성 및 난연성이 기존의 방법으로 합성된 PUIRF 보다 향상됨을 확인하였다.

이와 같은 결과들을

통해 pre-trimerization를 이용하여 합성된 PMDI trimer는 기존의 PUIRF가 나타냈던 열 안정성을 더욱 향상시킬 수 있는

이소시아네이트로서 사용될 수 있을 것으로 판단된다.

감사의 글: 본 연구는 한국산업기술평가관리원의 대체물질평가관리사업과

경기대학교 대학원의 연구원 장학생 연구비 지원에 의하여 수행되었습니다.

- 1. M. S. Han, S. J. Choi, J. M. Kim, Y. H. Kim, W. N. Kim, and H. S. Lee, Macromol. Res., 17, 44 (2009).

-

- 2. J. W. Kang, J. M. Kim, M. S. Kim, Y. H. Kim, W. N. Kim, W. Jang, and D. S. Shin, Macromol. Res., 17, 856 (2009).

-

- 3. M. Thirumal, N. K. Singha, D. Khastgir, B. S. Manjunath, and Y. P. Naik, J. Appl. Polym. Sci., 116, 2260 (2010).

-

- 4. W. J. Seo, H. C. Jung, Y. H. Kim, W. N. Kim, K. H. Choe, Y. B. Lee, and S. H. Choi, Polym. Korea, 26, 185 (2002).

- 5. W. Zatorski, Z. K. Brzozowski, and A. Kolbrecki, Polym. Degrad. Stab., 93, 2071 (2008).

-

- 6. J. Lefebvre, B. Bastin, M. L. Bras, S. Duguesne, C. Ritter, R. Paleja, and F. Poutch, Polym. Test., 23, 281 (2004).

-

- 7. E. D. Rosado, J. J. Liggat, C. E. Snape, B. Eling, and J. Pichtel, Polym. Degrad. Stab., 78, 1 (2002).

-

- 8. P. C. Lee, S. K. Jeoung, J. U. Ha, B. R. Kim, and J. K. Han, Trans. KSAE, 27, 441 (2019).

-

- 9. M. Thirumal, N. K. Singha, D. Khastgir, B. S. Manjunath, and Y. P. Naik, J. Appl. Polym. Sci., 116, 2260 (2010).

-

- 10. B. J. Lee and S. B. Kim, Appl. Chem. Eng., 27, 577 (2016).

-

- 11. C. Zhao, Y. Yan, Z. Hu, L. Li, and S. Fan, Constr. Build. Mater., 93, 309 (2015).

-

- 12. M. J. Tang, Q. M. Zhou, and C. R. Tian, China Plastics Industry, 10, 17 (2010).

- 13. S. D. Park, S. B. Kim, and W. N. Kim, J. Appl. Polym. Sci., 124, 3117 (2012).

-

- 14. B. Raffel and C. J. Loevenich, J. Cell. Plast., 42, 17 (2006).

-

- 15. I. Javni, W. Zhang, and Z. S. Petrovic, J. Polym. Environ., 12, 123 (2004).

-

- 16. D. H. Park, G. P. Park, S. H. Kim, and W. N. Kim, Macromol. Res., 21, 852 (2013).

-

- 17. C. Dick, E. D. Rosado, B. Eling, J. J. Liggat, C. I. Lindsay, S. C. Martin, M. H. Mohammed, G. Seeley, and C. E. Snape, Polymer, 42, 913 (2001).

-

- 18. M. Modesti and A. Lorenzetti, Eur. Polym. J., 37, 949 (2001).

-

- 19. M. A. Semsarzadeh and A. H. Nauarchian, J. Appl. Polym. Sci., 90, 963 (2003).

-

- 20. Q. Xu, T. Hong, Z. Zhou, J. Gao, and L. Xue, Fire Mater., 42, 119 (2018).

-

- 21. A. A. Nabulsi, D. Cozzula, T. Hagen, W. Leitner, and T. E. Muller, Polym. Chem., 9, 4891 (2018).

-

- 22. N. Cuk, E. Fabjan, P. Grzelj, and M. Kunaver, J. Appl. Polym. Sci., 132, 41522 (2015).

-

- 23. R. R. Romero, R. A. Grigsby, E. L. Rister, J. K. Pratt, and D. Ridgway, J. Cell. Plast., 41, 339 (2005).

-

- 24. S. Reinerte, M. Kirpluks, and U. Cabulis, Polym. Degrad. Stab., 167, 50 (2019).

-

- 25. A. Hejna, M. Kirpluks, P. Kosmela, U. Cabulis, J. Haponiuk, and L. Piszczyk, Ind. Crop. Prod., 95, 113 (2017).

-

- 26. R. J. Muller, J. Lan, K. Lienau, R. More, C. A. Triana, M. Lannuzzi, and G. R. Patzke, Dalton. Trans., 47, 10759 (2018).

-

- 27. H. E. Reymore, P. S. Carleton, R. A. Kolakowski, and A. A. R. Sayigh, J. Cell. Plast., 11, 328 (1975).

-

- 28. J. Simon, F. Barla, K. H. Anna, F. Farkas, and M. Kraxner, Chromatographia, 25, 99 (1988).

-

- 29. M. Kuranska, A. Prociak, M. Kirpluks, and U. Cabulis, Ind. Crop. Prod., 74, 849 (2015).

-

- 30. K. Chen, C. Tian, S. Liang, X. Zhao, and X. Wang, Polym. Degrad. Stab., 150, 105 (2018).

-

- 32. P. Furtwengler, R. M. Boumbimba, A. Sarbu, and L. Averous, ACS Sustain. Chem. Eng., 6, 6577 (2018).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(1): 82-90

Published online Jan 25, 2020

- 10.7317/pk.2020.44.1.82

- Received on Oct 7, 2019

- Revised on Nov 19, 2019

- Accepted on Nov 19, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Sang Bum Kim

-

Department of Chemical Engineering, Kyonggi University, 154-42, Gwanggyosan-ro, Yeongtong-gu, Suwon 16227, Korea

- E-mail: ksb@kyonggi.ac.kr

- ORCID:

0000-0001-6201-4078

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.