The cycloaliphatic epoxy resin

with good weatherability was reacted with the flexible liquid silicone rubber

and then dispersed the nano-clays. The mixture was cured with the anhydride

hardener and the reaction accelerator. Thermal, mechanical properties, and

morphology of the cured nanocomposites were investigated using TGA, DMA, UTM,

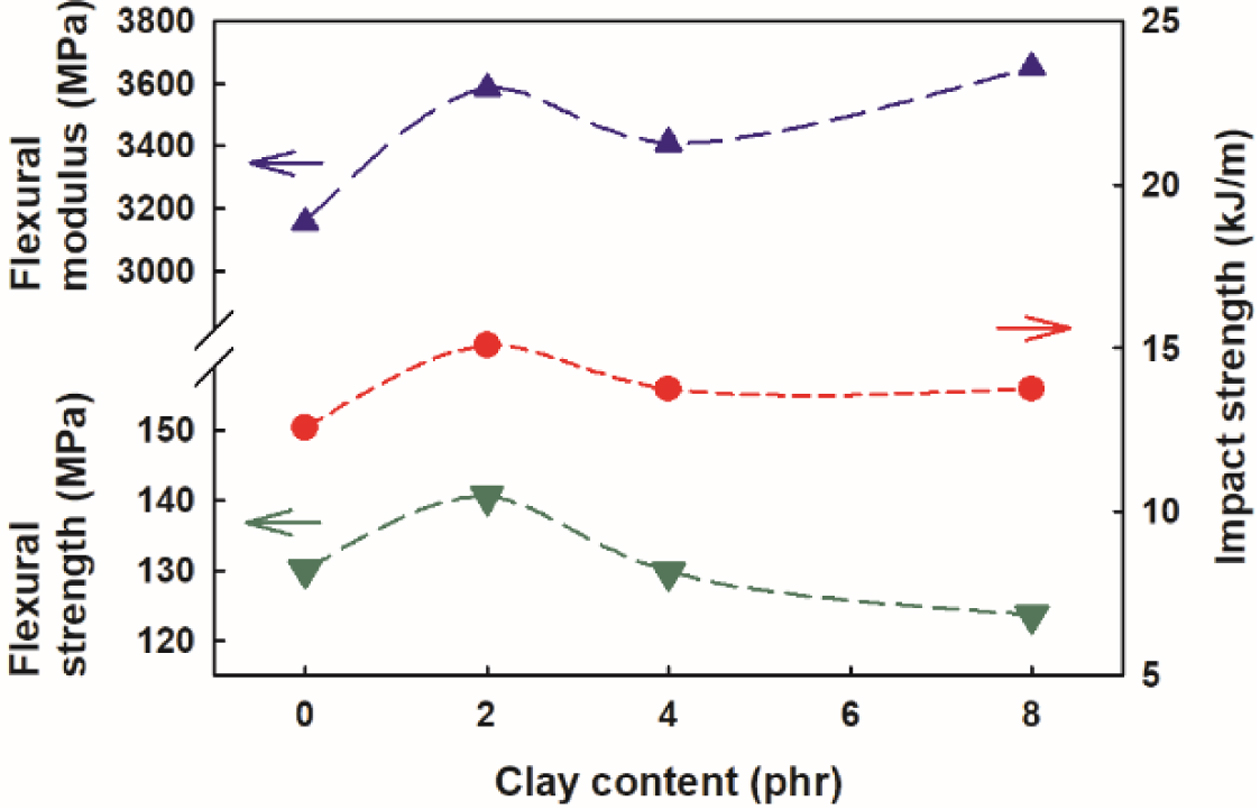

Impact tester, and SEM. As the clay content increased, the flexural strength

and impact strength increased and showed maximum values when the clay content

was 2 phr. Observing the morphology, the increase in impact strength was

thought to be due to the introduction of clay resulting in the absorption of

impact energy by creating rough surfaces in fracture. It is believed that by

adding a small amount of nano-clay to the silicone rubber modified

cycloaliphatic epoxy resin, the epoxy nanocomposites for outdoor use with

improved mechanical properties as well as excellent weatherability can be

obtained

내후성이 우수한 지환형 에폭시 수지에 유연한 액상 실리콘

고무를 반응시키고 나노클레이를 분산시킨 후 산무수물 경화제와 반응촉진제를 첨가하여 경화시켰다. 경화된

에폭시 나노복합체의 열적, 기계적 물성 및 모폴로지를 TGA,

DMA, UTM, Impact tester, SEM을 이용하여 조사하였다. 클레이 함량이

증가함에 따라 굴곡강도와 충격강도는 증가하였고 클레이 함량 2 phr일 때 최대값을 보였다. 미세구조를 관찰한 결과 충격강도의 증가는 나노복합체의 파단 시 거친 표면을 생성하여 충격에너지를 흡수하는 것에

기인하는 것으로 판단되었다. 이에 실리콘 고무로 개질된 지환형 에폭시 수지에 나노클레이를 소량 첨가함으로써

우수한 내후성 및 향상된 기계적 특성을 갖는 옥외용 에폭시 나노복합체를 제조할 수 있으리라 생각된다

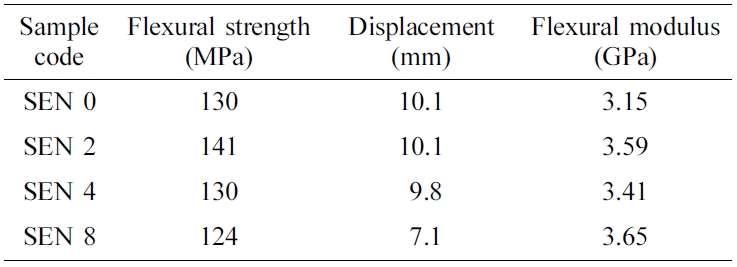

As the clay content increased, the flexural strength, flexural modulus and impact strength of the nanocomposites increased and showed maximum values when the clay content was 2 phr. It is believed that by adding a small amount of nano-clay to the silicone rubber modified cycloaliphatic epoxy resin, the epoxy nanocomposites for outdoor use with improved mechanical properties as well as excellent weatherability can be obtained.

Keywords: silicone rubber, cycloaliphatic epoxy, cycloaliphatic anhydride, weatherability, impact modified, nano-clay

여러모로 도와주신

홍영기 박사님께 특별한 감사를 드립니다.

에폭시는 뛰어난 기계적,

화학적, 전기적 특성을 지니고 있어서 전자, 전기 및 우주 항공 분야에서 다양한 목적으로 광범위하게 사용되고 있다.1,2 또한

층상 실리케이트(layered silicate), 탄소 나노튜브, 금속, 무기물 등 다양한 물질들이 나노 충전재로 첨가되고 있다. 층상 실리케이트는

자연에 존재하는 물질로 가장 경제적이고 나노구조적인 특성을 가지고 있으며 기계적 강도 및 가스 차단성을 향상시키고 수축성을 완화시키는 장점이 있어

자동차나 포장용 플라스틱에 널리 이용되어지고 있다. 전기와 배터리 분야에서는 유전 및 절연 현상에 대한 연구가 많이 보고되고 있다.3-5

에폭시 나노복합체는

에폭시 수지 내에 나노미터 크기의 이종 물질을 분산시켜 단일 물질로는 달성할 수 없는 성질을 획기적으로 개선시킨 복합 재료로서 내부 방전 특성과

내트래킹성이 우수한 것으로 확인되어 전기 절연 물질로 사용하고자 관심이 높아지고 있다.6-8 최근에는 항공우주 분야의 첨단 응용뿐만 아니라 다양한

용도로도 활발하게 연구되고 있다.

본 연구에서는 실리콘 고무로 개질된 에폭시 수지에 층상 실리케이트를

초음파를 이용하여 균일하게 분산시킨 후 무수 경화제와 이미다졸 경화촉진제를 혼합하여 경화시킨 옥외용 에폭시 나노복합체 샘플에 대해 다양한 특성을

살펴 보았다.

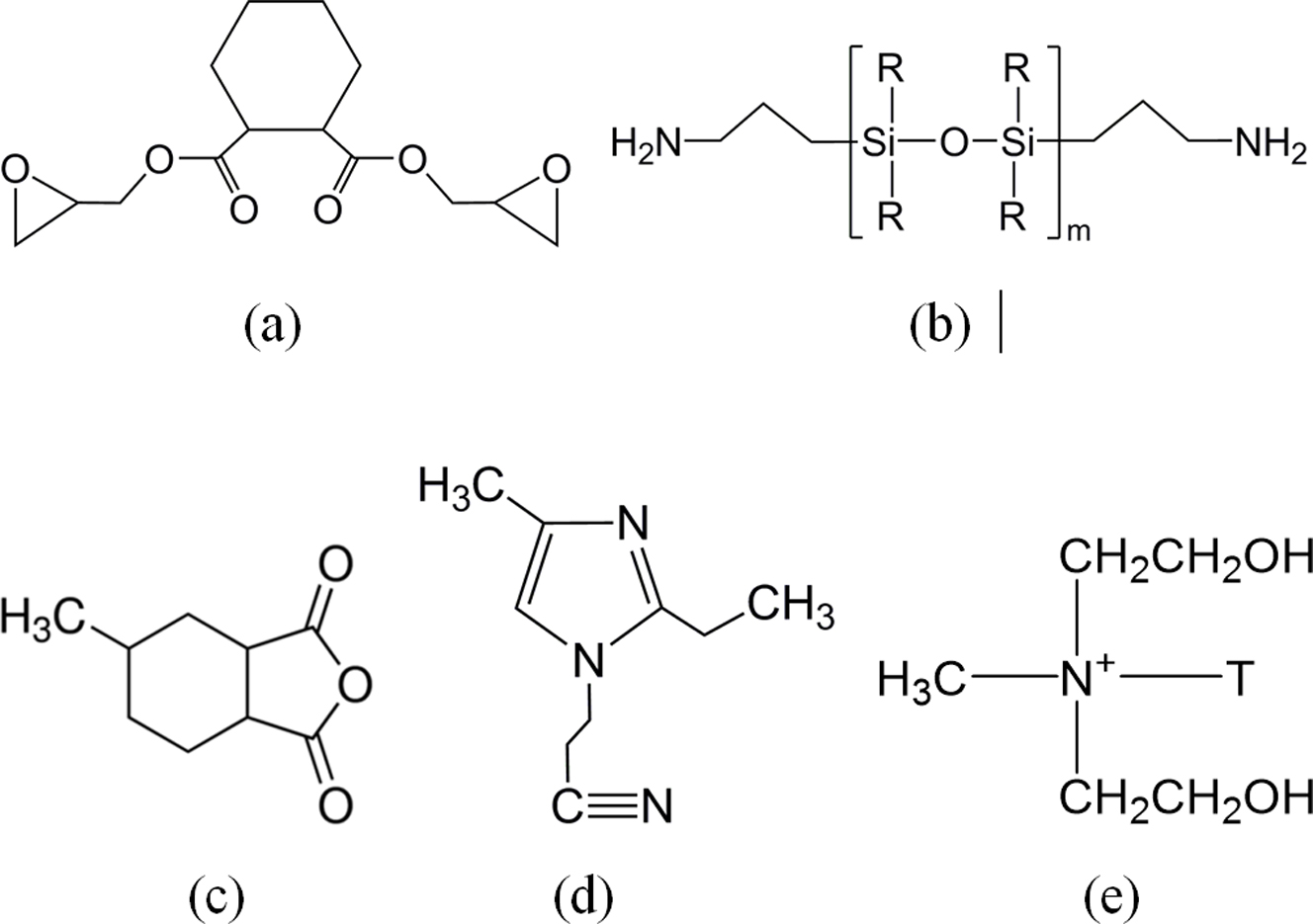

원료. 본 연구에 사용된 에폭시 수지로는 하진켐텍(Hajin

Chemtec Co.)의 ES602로 지환형(cycloaliphatic)이며 에폭시 당량이 164~177 g/mol인 제품을 정제하지 않고 사용하였다. 액체 실리콘 수지는 250~270 g/NH 당량을 가진 다우 코닝의 DC3055를 사용하였다.

경화제로는 166 g의 당량을 가진 하진켐텍(Hajin Chemtec)의

HJ5500(methyl hexahydrophthalic anhydride)를 사용하였고, 반응촉진제로는 일본 시코쿠 카세이의

1-cyanoethyl-2-ethyl-4-methyl imidazole(2E4MZ-CN)을 사용하였다. 나노클레이는 Cloisite

30B(Southern Clay, U.S.A.)를 사용하였다. 본 연구에 사용된 재료의 구조는 Figure 1과 같다.

나노복합체의 제조. 실리콘 고무와 에폭시 수지를 50 oC로 예열하여 500 rpm에서 10분간 교반하였고 나노클레이를 넣고 5분간

더 교반한 다음 초음파 horn(1500 W, 20 kHz)을 담그고 20분간 초음파를 가하여 나노클레이를 분산시켰다. 이 혼합물을 진공오븐에 넣고 감압하여

교반 시 발생한 기포를 15분간 제거하였고 3시간 이상 상온으로 냉각시키면서 에폭시 수지와 실리콘 수지를 반응시켰다. 여기에 경화제와 반응촉진제를

넣고 상온에서 400 rpm의 속도로 15분간 교반한 후 다시 진공오븐에서 감압하여 기포를 제거하였다. 혼합물을 철제 시편 금형에 부은 후, 금형을

진공 오븐에 넣고 15분간 다시 기포를 제거한 다음 150 oC로 설정된 경화오븐에서 18시간 동안 경화하여 기계적 시험을 위한 시험편을 제조하였다. 굴곡 시험, 아이조드

충격 시험 및 동력학적 분석 시험(dynamic mechanical analysis, DMA)을 위해 제작된 시험편의 크기는 순서대로 각각

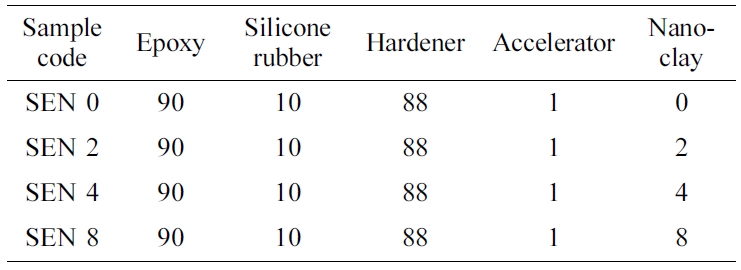

100×25×2 mm, 120×10×4 mm, 60×10×2 mm이었다. 본 연구의 배합비는 Table 1과 같다.

열적특성. 경화된 나노복합체의 열 안정성은 열중량분석기(TGA,

TGA2950, TA Instrument)를 사용하여 질소 분위기에서 10 oC/min의 승온속도로 50~700 oC 범위까지 측정하였다. 또한 온도 변화에 따른 기계적 특성 변화는 동력학적

분석기(DMA Q800, TA Instrument)를 사용하여 5 oC/min의 승온속도로 35~200 oC 범위까지 측정하였다. 이 때 주파수는 1 Hz였다.

기계적 특성. 모든 시험편에 대하여 만능시험기(UTM, LR-5K,

Lloyd Instrument)를 사용하여 2 mm/min의 속도로 굴곡 시험을 수행하였다. 각 시험편은 ASTM D790을 만족하도록 제조되었다. 아이조드 충격 시험은 이태리 CEAST사의

충격 시험기를 사용하였으며

ASTM D256에 따라 수행되었다. 노치는 시험 전에 1.5 mm×0.25 R로 시험 시편에 가공되었다. 측정값은 6번의 시험 결과를 평균하여 사용하였다.

미세구조. 아이조드 충격 시험 후,

시험편의 파단면의 미세구조를 주사 전자 현미경(SEM, JSM-6010 Jeol, 일본)을 사용하여 관찰하였다. 모든 시험편의 파단면은 분석 전에 15kV의 가속 전압으로 금 증착(gold sputtering)하였다.

|

Figure 1 Chemical structures of the materials used in this study: (a) epoxy(ES602); (b) silicone rubber(DC3055); (c) hardener(HJ5500); (d) accelerator(2E4MZ-CN); (e) nano-silicate(Cloisite 30B). |

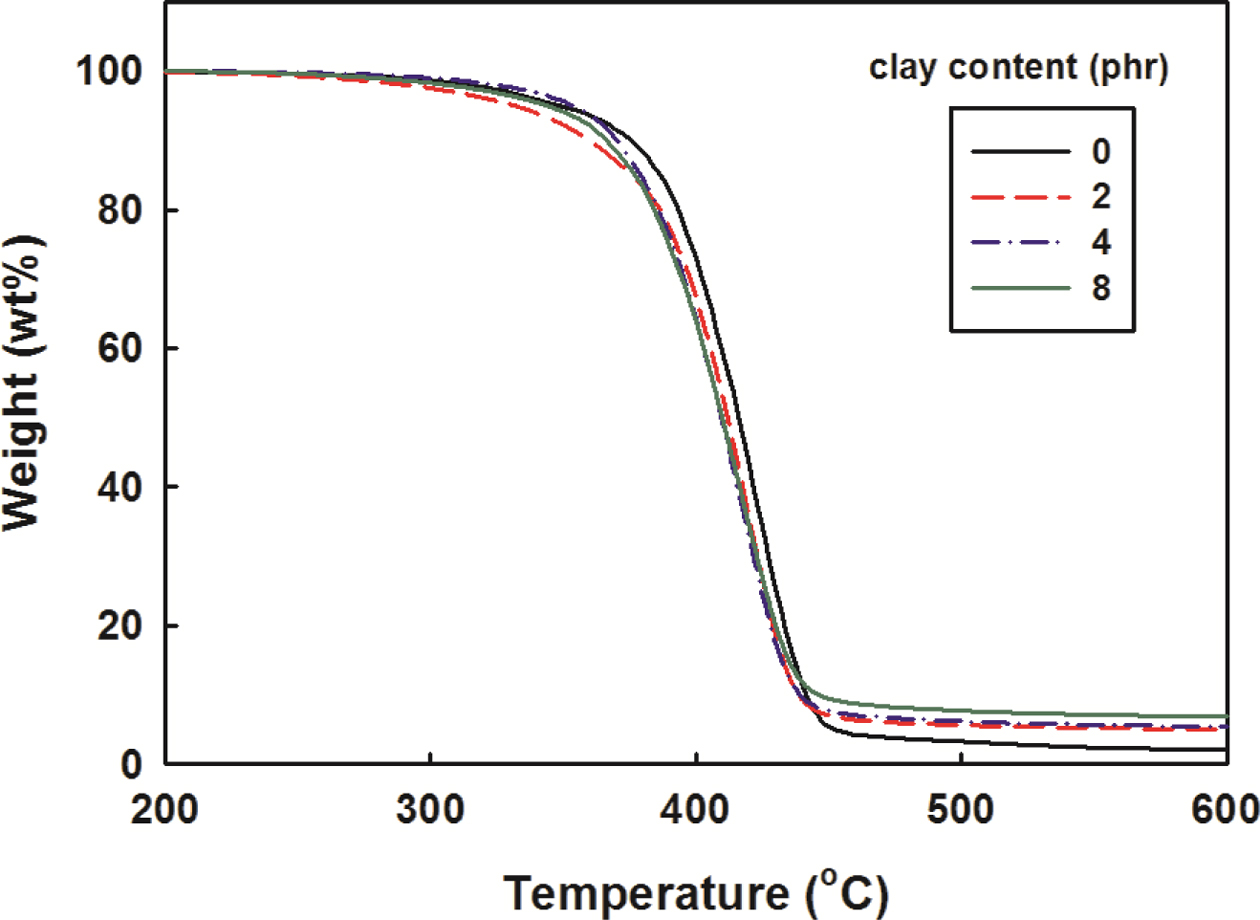

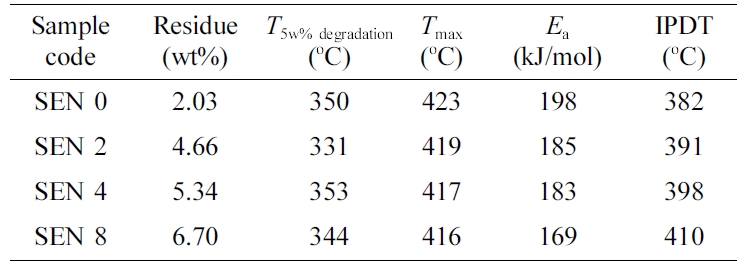

열안정성. Figure 2에 다양한 클레이 함량에서 에폭시 나노복합체의

TGA 곡선이 온도의 함수로

나타나 있다. 시료의 질량은 약 300 oC에서 서서히 감소하다가 400 oC 부근에서 급격히 감소하여 420 oC 근처에서 최대 분해율을 보인 다음 460 oC 근처에서 거의 완전히 분해되어 재를 형성하였다. 클레이

함량이 증가함에 따라 열분해가 더 낮은 온도에서 시작하였으나 전체적인 곡선의 모양은 거의 영향이 없었다. 자세한 결과를 Table 2에 정리하였다.

에폭시 수지의 열분해는

가수분해, 열에 의한 산화, 가교(crosslink)의 절단으로 이어지는 일련의 과정을 통해 발생한다. 열분해 반응의 반응 활성화 에너지는

Horowitz와 Metzger의 반응 속도론 식에서에서 구할 수 있다.9,10

여기서, a는 분해도(degree of degradation), Ea는 열분해 활성

에너지, Tmax는 최대 분해 속도에서의 온도, q = T – Tmax로 각각 정의되고, R은 기체 상수이다.

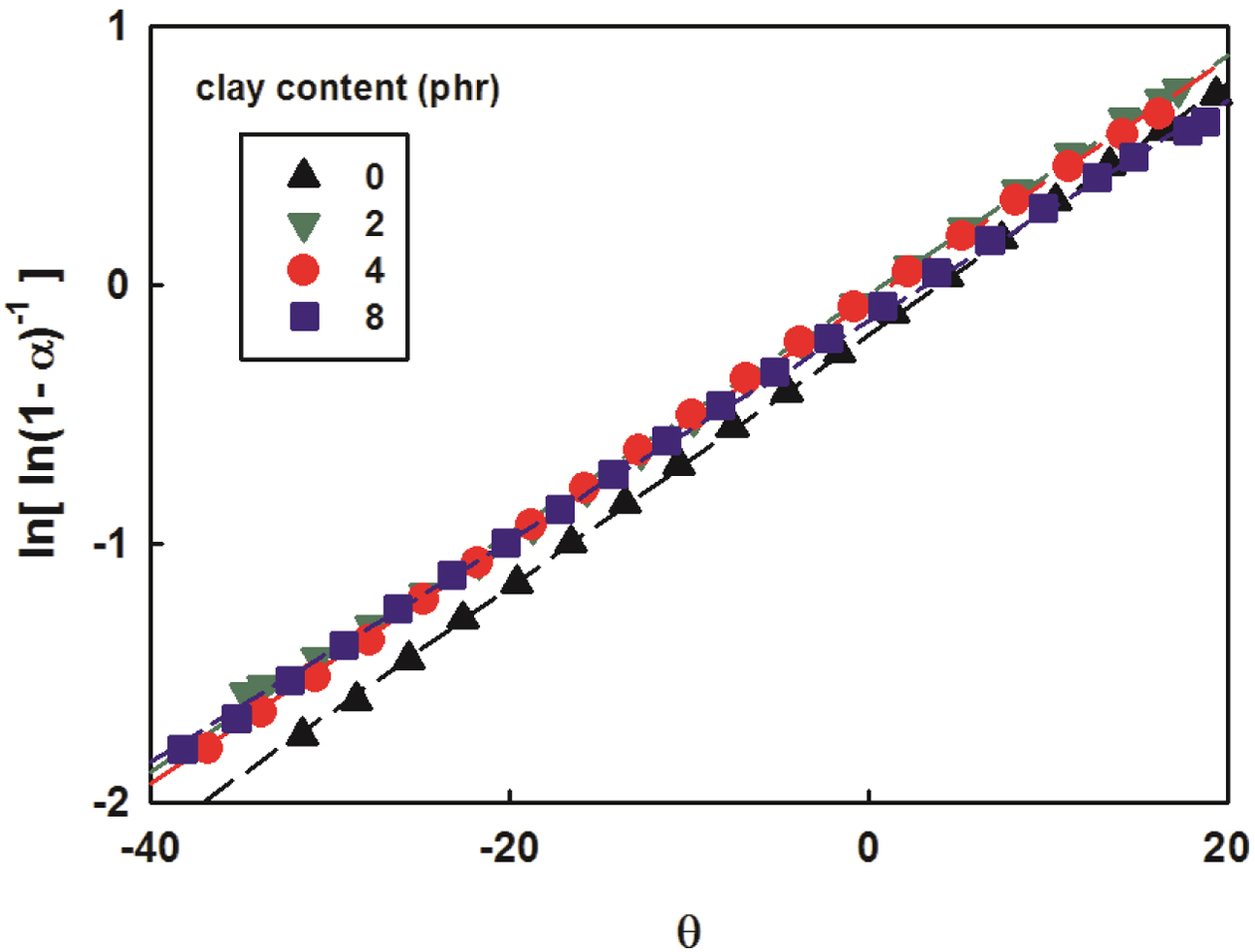

식 (1)에 따라 ln[ln(1 – a)–1] vs. q의 그림을 Figure 3에 도시하였다. 열분해 활성화 에너지는 곡선의 기울기에서 얻을 수 있으며, 클레이

함량이 증가함에 따라 감소하였다. 여기에서 얻은 활성화 에너지 값을 Table 2에 추가하였다.

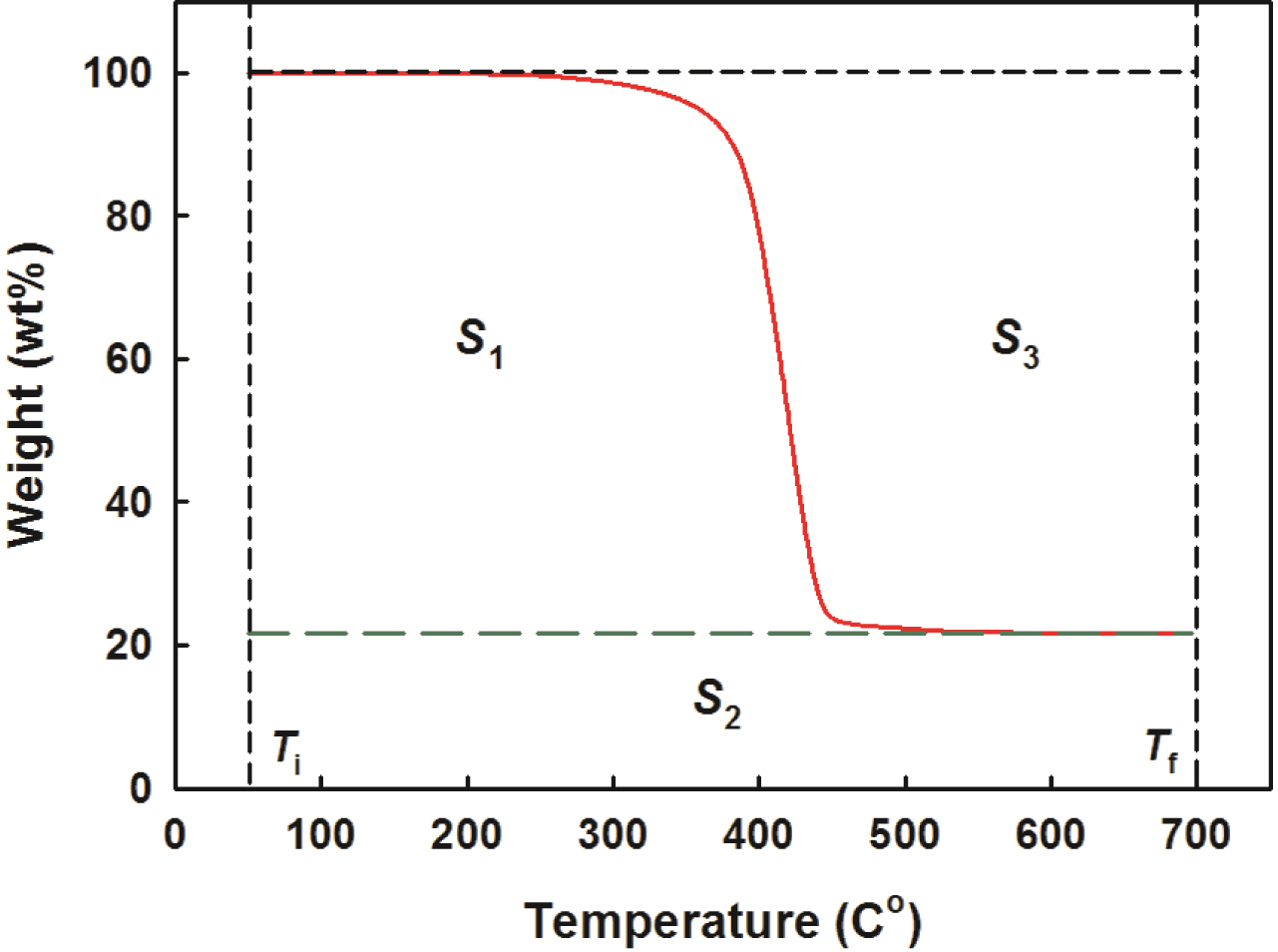

한편, Doyle은

열분해 곡선의 면적비를 이용하여 열안정성을 나타내는 지표인 적분 열분해 진행 온도(IPDT, integral procedural

decomposition temperature)를 다음과 같이 제안하였다.11

여기서, Ti와

Tf는 각각 초기 및 최종 실험 온도로서 본 연구에서는 각각 50 oC와 700 oC 였다. S1, S2,

S3은 Figure 4와 같이 실험 구간에서 질량과 온도 구간의 곱을 나타낸다. S2는

회분 양과 온도 구간을 곱하여 정의하고, S1은 분해 곡선의 아래 영역에서 S2를

빼서 정의하며, S3는 분해 곡선의 아래 영역 이외의 영역의 면적으로 정의된다.

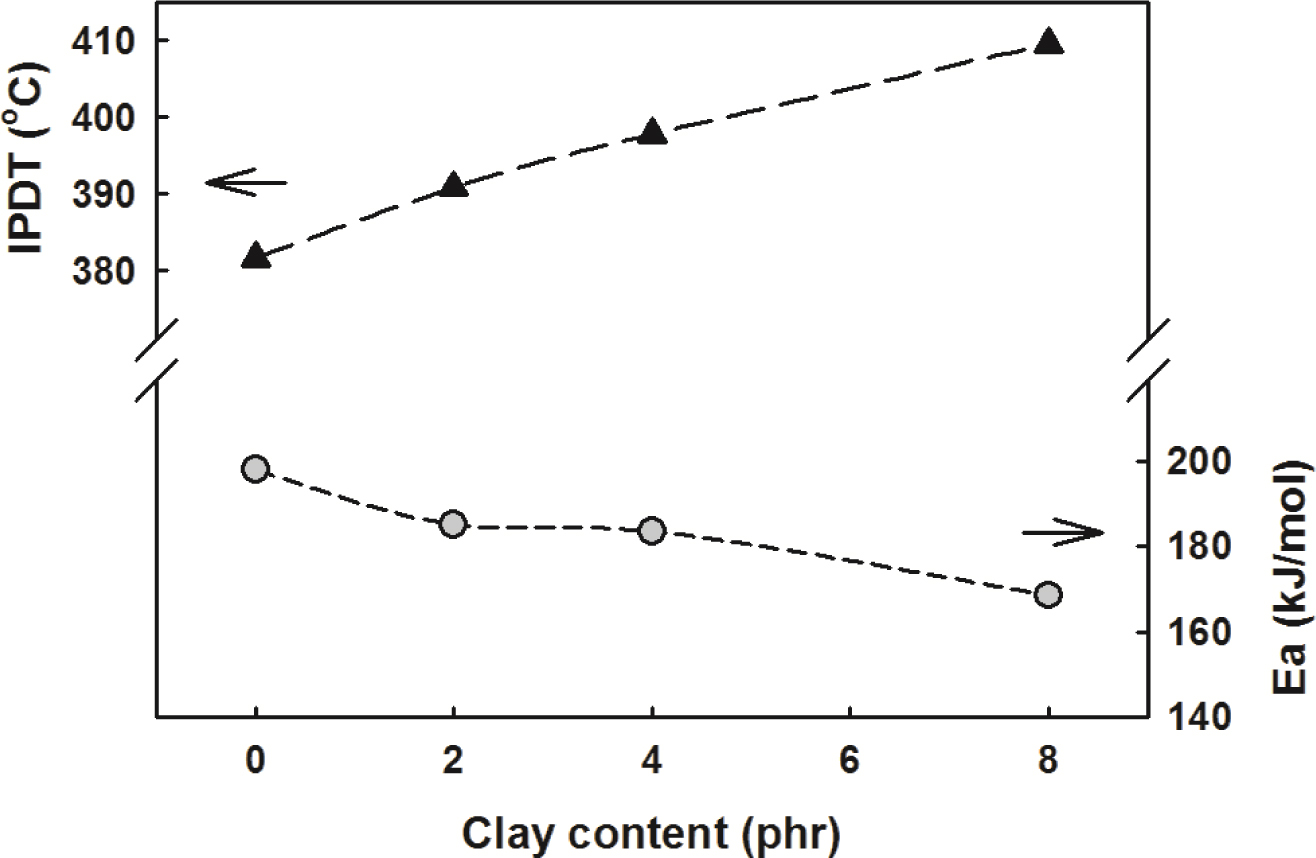

Figure 5에서는

Horowitz와 Metzger 적분법으로 얻은 활성화 에너지와 Doyle의 식으로 얻은 IPDT를 클레이 함량에 대해 도시하였다. 클레이 함량이

증가함에 따라 IPDT는 증가하는 경향이 있는 반면 열분해 활성화 에너지는 약간 감소하였다. 위의 두 가지 방법 모두 열안정성의 지표에 해당하지만

열분해곡선의 형태에 따른 최대 반응속도 만을 사용하여 구한 활성화 에너지 값은 실제 열안정성을 나타내기에는 다소 미흡하다. 한편, IPDT는 열분해

초기부터 시작하여 반응 종료 후 회분량까지의 데이터를 포함하는 열분해 과정 전체를 반영하기 때문에 본 연구의 목적에 보다 부합한다고 생각된다.12,13

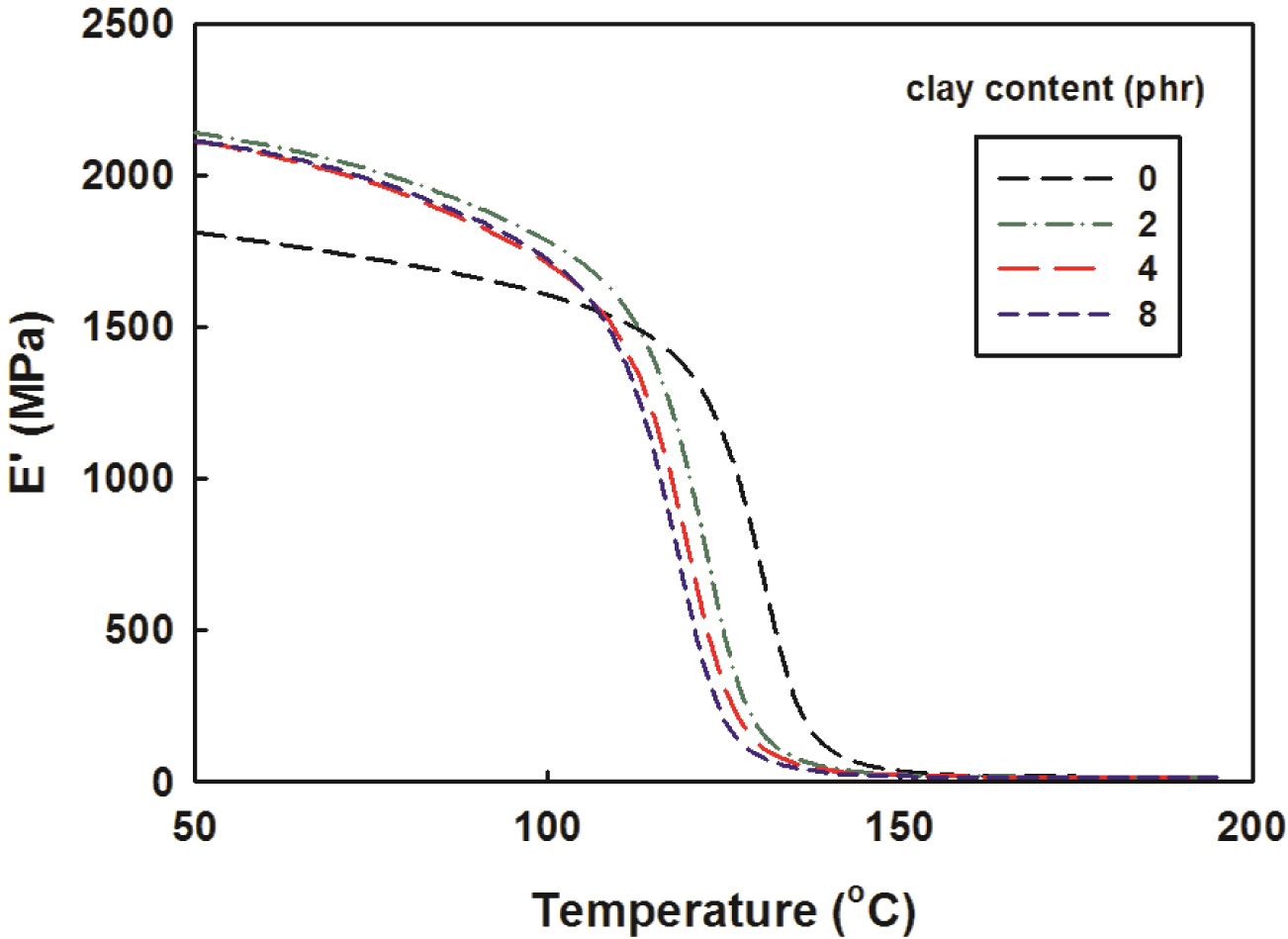

열 동력학적 거동. Figure 6은 완전히 경화된 에폭시 나노복합체에 대해 DMA로 측정한 저장 모듈러스의 결과이다. 클레이 함량이 증가함에 따라 저장모듈러스는 35 oC에서 증가하여 Tg

이상에서 다시 감소하였다. 이는 에폭시 수지에 저장 모듈러스가 큰 클레이를 첨가함으로써 저온에서 저장모듈러스가 전체적으로 증가한 것으로 사료된다.

반면에, 고온에서는 나노복합체 내의 유기 이온이 균질중합(homopolymeri-zation)을 촉진시키고, 가교 밀도를 감소시킴으로써

자유 부피가 증가하여 Tg가 낮아졌다고 판단된다.14,15

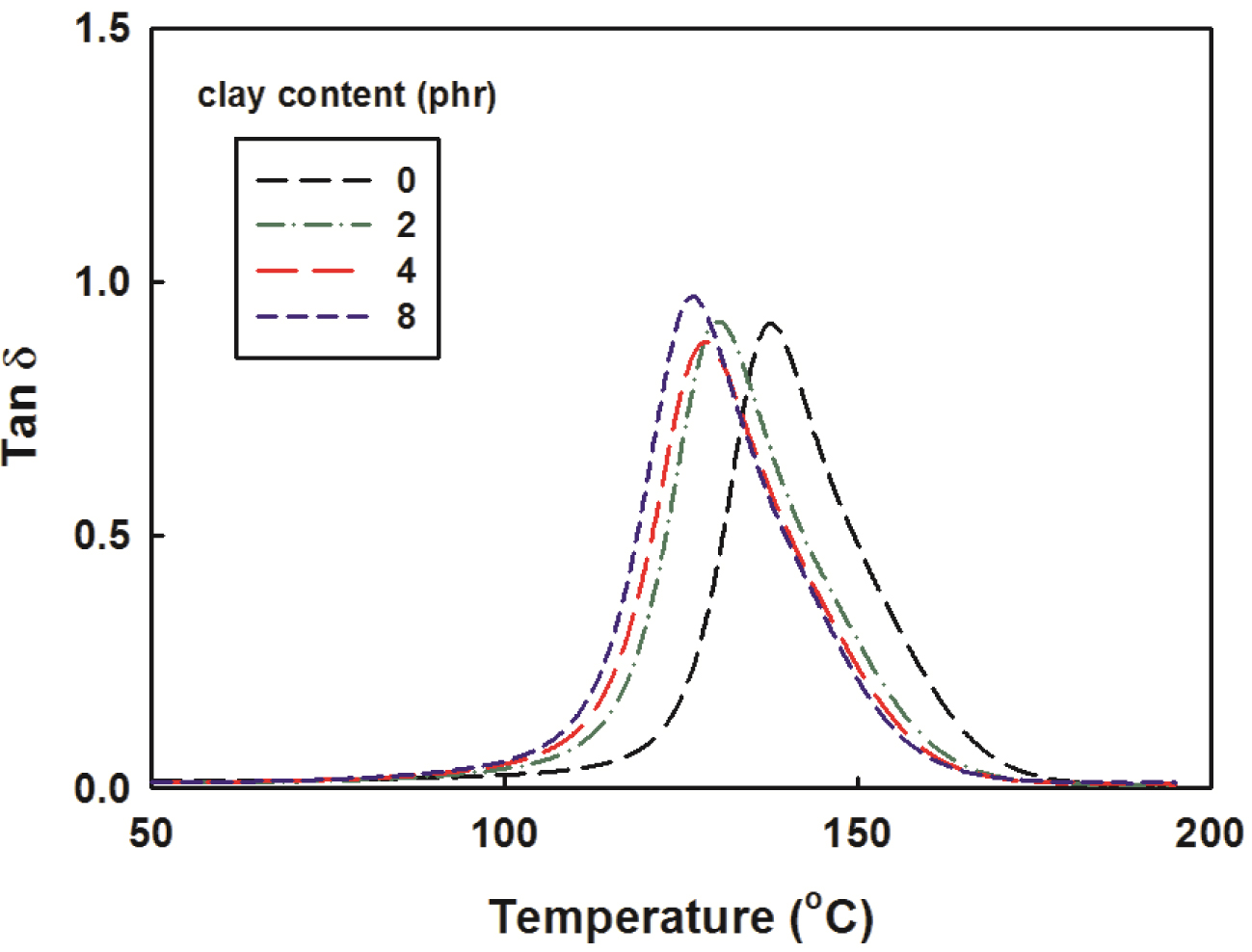

Figure 7은

온도 변화에 따른 에폭시 나노복합체의 감쇠 계수(damping factor), tan d의 변화를 나타낸다. 강한 이완 피크는 저장 모듈러스가

급격히 감소하는 고온 영역에서 나타나는데, 이는 가교 구조의 유리 전이와 함께 큰 저장 에너지를 소멸시키는 전체 가교 구조의 이동 때문이다. 클레이

함량이 증가함에 따라 120~140 oC 부근의 Tg(a-transition) 피크의 위치는 저온 방향으로 움직이고

피크의 폭은 점점 더 넓어지고 피크의 높이가 낮아지는 경향을 보였다. 이는 재료의 이질성이 증가하기 때문인 것으로 생각

되었다.16,17

클레이를 분산시킬 때 초음파를 사용하였는데 나노클레이가 intercalation이 확실하게 되었다면 Tg의

증가가 확연하여야 할 것이나 이 경우는 초음파를 가진하였을 때 액체 혼합물의 점도가 낮아 초음파 에너지가 매질 전체에 확산되어 나노클레이의

inter-calation을 일으킬 만큼의 전단에너지가 공급되지 못한 것으로 사료된다. 단지, 효과적인 분포 및 분산에 많은 도움이 되었을 것으로

보인다. 또한 본 연구에서 사용한 클레이에는 tallow 부분이 있는데 이로 인해 클레이가 가소제와 같은 역할을 하여 Tg가

낮아진 것으로 판단된다.18 더욱이 영향이 크지는 않지만 열분석 측정 자체에서의 편차도 있을 수 있다. 일반적으로 고분자 시료의

열전도도는 낮은 반면에 무기물은 매우 높다. 이로 인해 고분자 시료에 무기물 함량이 증가하면 열분석 측정 시 가해진 열이 빠르게 시료로 전달되어

더 빠른 열평형에 도달하게 된다. 따라서 같게 표시된 온도일지라도 무기물이 없는 시료보다 실제온도가 상대적으로 더 높게 되는 효과가 있다고 생각된다.

이 효과는 측정하는 시료의 양이 클수록 그리고 측정 시 승온속도가 높을수록 커질 것으로 사료된다.

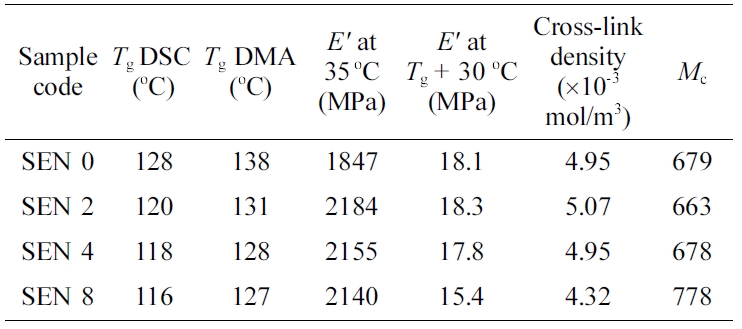

Table 3에서는

DMA 결과에서 얻은 알파 전이온도와 상온 및 가공온도에서의 저장 모듈러스를 DSC 결과와 함께 수록하였다. DMA 데이터의 tan d 피크온도와 DSC 결과의 Tg는 비슷한 경향을 보였으나 DMA 결과에서 나온 Tg는

DSC 측정값보다 약 10 oC 높았다. 이는 DSC와 DMA 측정 메커니즘의 차이로

인한 열 지연 때문이라고 사료된다.19,20 일반적으로 에폭시 수지는 당량이 낮거나 다수의 반응기가 있어서 높은 가교 밀도를

얻을 수 있기 때문에 Tg가 높다.21 반면, 가교밀도는 다음 방정식으로 계산할 수 있다.22

여기에서 E',

ne, r, Mc, R,

T는 각각 Tg + 30 oC에서의 저장 모듈러스, 가교밀도, 밀도, 가교점 사이의 분자량, 기체 상수 및 절대 온도이다.

Table 3에서 보면 클레이 함량이 증가함에 따라 전체적으로 가교밀도가 감소하였고 Tg가 낮아졌다. 클레이 함량이

2 phr일 때는 가교밀도가 약간 높았는데 이는 클레이 표면에서 암모니움과 수산화 기의 반응이 촉진되었기 때문이라 사료된다.14,23

그러나 클레이 함량이 더 증가하였을 때는 가교 밀도가 다시 떨어졌는데 이는 클레이로 인한 가리움 효과 등으로 가교가 방해를 받았기 때문이라고 판단된다. Table 3에서 가교밀도의 경향과 Tg의

경향이 조금 달랐는데 일반적으로 가교가 충분하지 않았을 경우는 가교밀도가 증가하면 Tg가 증가하지만 가교밀도가

어느 정도 수준을 넘어가면 Tg는 거의 일정한 값을 보인다. 본 연구에서는 충분히 가교되었다고 사료되는 바 가교밀도가

Tg의 경향성에 끼친 영향은 미미하였을 것으로 생각된다. 가교 밀도가 클레이 2 phr에서 증가한 것으로 계산은

되었지만 그 증가폭은 2% 정도로 그리 크지는 않았다.

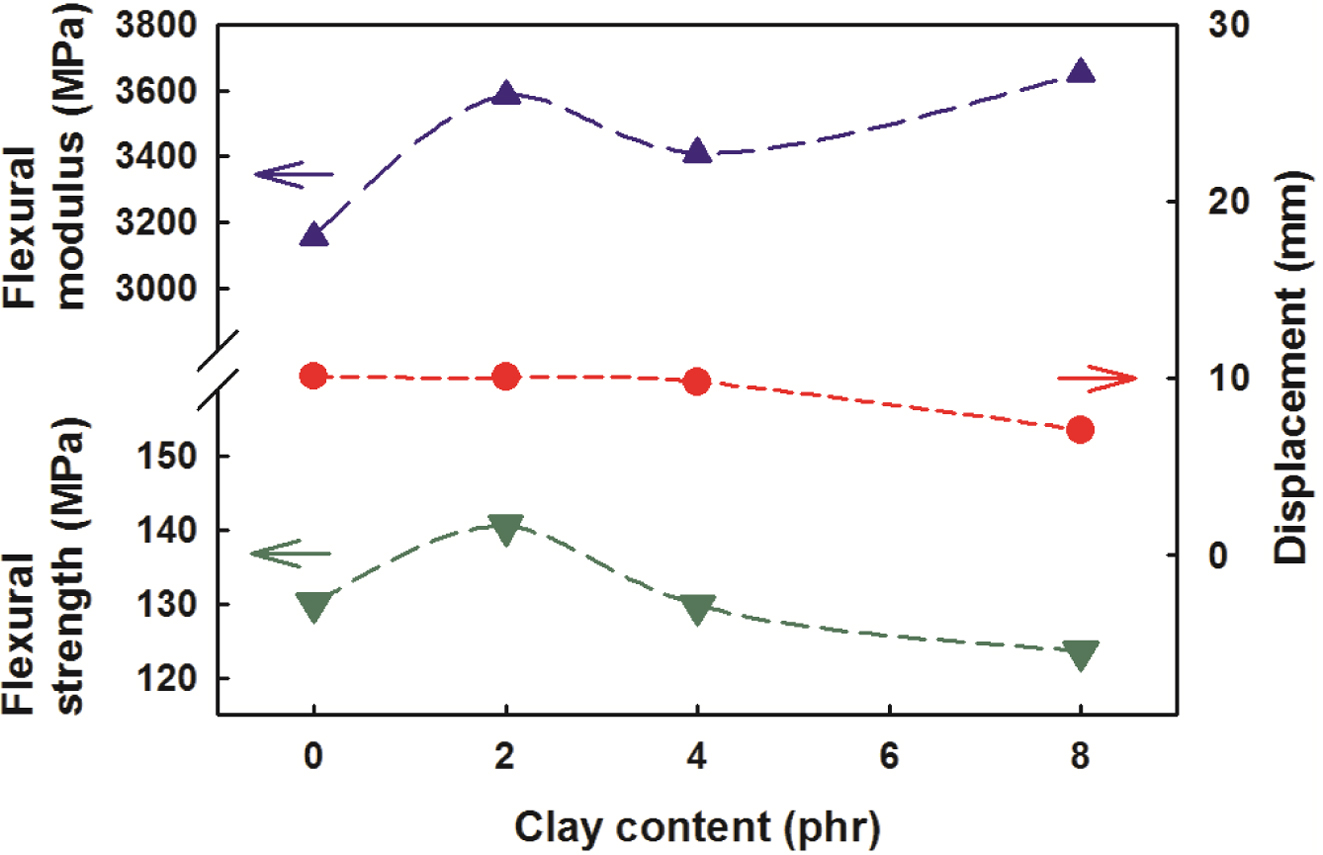

기계적 물성. 굴곡강도, 굴곡 모듈러스 및 변위를 Figure 8에

함께 도시하였으며 그 값을 Table 4에 수록하였다. 클레이 함량이 증가함에 따라 굴곡강도 및 굴곡 모듈러스가 증가하여 클레이 함량이 2 phr에서 피크를 보이다가 다시 감소하였다. 반면에,

변위(displacement)는 클레이 함량이 증가함에 따라 서서히 감소하였다.

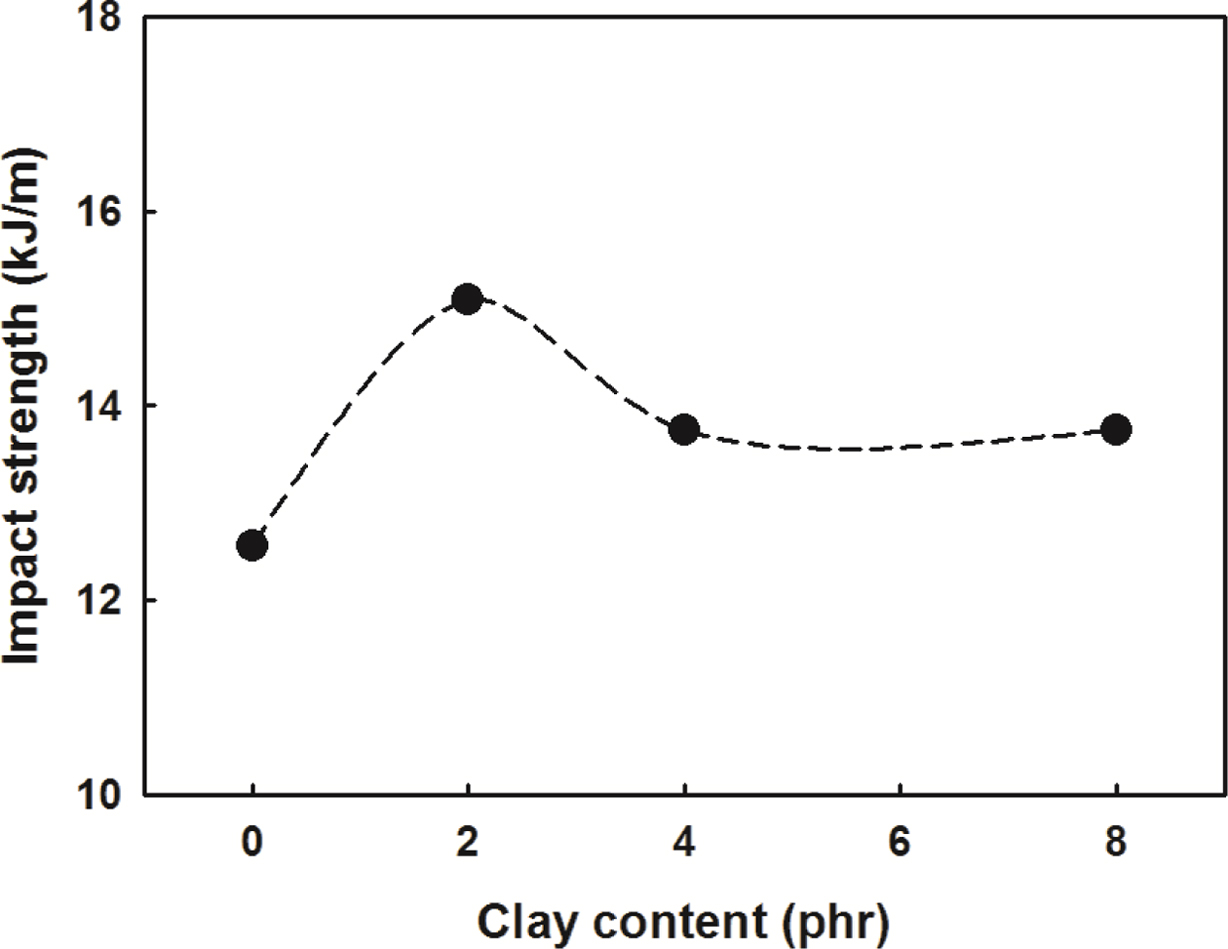

Figure 9와

나타난 바와 같이 충격강도도 굴곡강도와 마찬가지로 클레이 함량이 증가함에 따라 증가하다가 클레이 함량이 2 phr가 되었을 때 최대값을 나타내며 다시 감소하였다.

위의 기계적 물성들은 가교 밀도의 경향과 유사하게 나타났으나 역시 Tg의 경향성과는 일치하지 않았다. 나노복합체 연구에서 클레이 입자의 분산이 아주 잘 되었을 때, 즉

intercalation이나 exfoliation을 달성하였을 때는 Tg가 증가하고 기계적 물성은 증가하는 경향을

보이는 등 경향성이 일치하는 것이 일반적이다. 그러나 Tg가 감소하는 예외도 많이 있는 바 본 연구도 여기에 해당한다고

사료된다.18,24,25 많은 연구에서 클레이 함량이 더 적은 영역에서 현저한 물성의 증가가 보고되고 있는 바 향후 클레이 함량 0~2 phr 부분에 대해 보다 세부적인 연구가 필요하다.

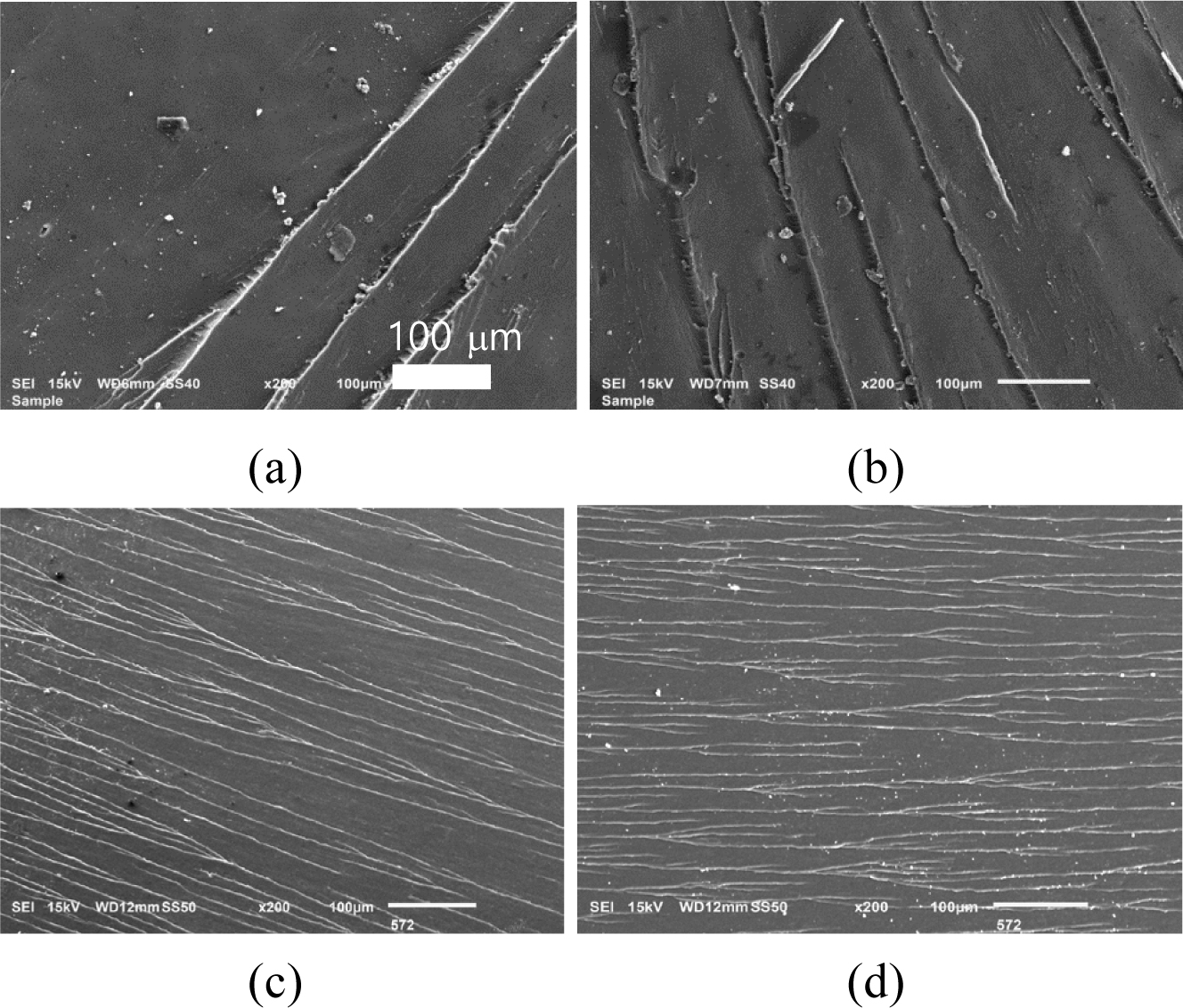

표면 미세구조. 기계적 물성에서 나타난 경향은 충격시험 후 파단된 시험편의

파단면의 미세구조의 관찰 결과에서도 확인되었다. Figure 10의 SEM 사진을 보면 클레이가 없는 에폭시 수지의 파단면은 표면이 비교적 깨끗해

보이는 반면 클레이를 첨가한 시험편의 경우 표면이 더 거칠어 지거나 굴곡이 더 많은 것을 볼 수 있다. 이는 시험편이 충격에 의해 파단될 때 더

거친 파단면을 생성하기 위해서는 더 많은 에너지를 흡수해야만 되었기 때문이라고 사료된다. 클레이 함량이 2 phr인 시험편의 파단된 표면이 가장 거칠어 보였고,

이는 충격강도 결과에 부합하였다. 앞에서의 결과를 보면 클레이 함량이 2 phr일 때 기계적 물성이 조금 다른 것을 볼 수 있었는데

이와 같은 특징은 이전의 경화속도론 연구에서도 관찰되었다.26

|

Figure 2 TGA thermograms of the nanocomposites at different clay contents. |

|

Figure 3 Kinetics of thermal decomposition of the nanocomposites by Horowitz-Metzger method. |

|

Figure 4 Schematic diagram of the Doyle’s method for determining the IPDT. |

|

Figure 5 IPDTs and activation energies of the nanocomposites at different clay contents. |

|

Figure 6 Storage modulus of the nanocomposites at different clay contents. |

|

Figure 7 Tan δ of the nanocomposites at different clay contents. |

|

Figure 8 Flexural properties of the nanocomposites at different clay contents. |

|

Figure 9 Notched Izod impact strength of the nanocomposites at different clay contents. |

|

Figure 10 SEM micrographs of the failure impact surface of the nanocomposites: (a) SEN 0; (b) SEN 2; (c) SEN 4; (d) SEN 8. |

|

Table 3 Thermo-mechanical Properties of the Nanocomposites at Different Clay Contents |

TGA 분석 결과

클레이의 함량이 증가함에 따라 가교 밀도가 감소하여 초기 분해 온도가 낮아진 것으로 나타났다. 한편, 클레이의 함량이 증가함에 따라 에폭시 나노복합체의

열전도율이 높아져 국부적인 열분해를 방지하여 열안정성이 높아졌다. DMA 분석 결과에서는 클레이 함량이 증가함에 따라 가교 밀도가 감소하여 자유

부피가 증가하고 Tg가 감소하는 것으로 나타났으나 클레이 함량이 2 phr일 때는 반응이 빨라졌고, 클레이를 첨가하지 않았을

때보다도 가교 밀도가 높았다. 굴곡강도 및 아이조드 충격강도는 클레이 함량이 2 phr일 때 최대값이었다. 따라서 지환형 에폭시 수지와

실리콘 고무를 반응시켜 개질한 에폭시 수지에 단지 소량의 나노클레이를 첨가하는 것 만으로도 내후성과 유연성이 우수하고 충격강도가 향상된 에폭시

나노복합체를 얻을 수 있으리라 사료된다.

- 1. H. Panda, Epoxy Resins Technology Handbook, 2nd ed., Asia Pacific Business Press Inc., Delhi, 2019.

- 2. C. A. May, Editor, Epoxy Resins: Chemistry and Technology, 2nd ed., Marcel Dekker, Inc., New York, 2018.

-

- 3. W. Yao, Q. Zhang, F. Qi, J. Zhang, K. Liu, J. Li, W. Chen, Y. Du, Y. Jin, Y. Liang, and N. Liu, Electrochim. Acta, 318, 302 (2019).

-

- 4. Z. Wu, S. Gao, L. Chen, D. Jiang, Q. Shao, B. Zhang, Z. Zhai, C. Wang, M. Zhao, Y. Ma, X. Zhang, L. Weng, M. Zhang, and Z. Guo, Macromol. Chem. Phys., 218, 1700357 (2017).

-

- 5. W. Zhou, Y. Zheng, S. Yang, H. Li, B. Wang, and S. Qiao, IEEE T. Dielect. El. In., 23, 2942 (2016).

-

- 6. H. Gu, C. Ma, J. Gu, J. Guo, X. Yan, J. Huang, Q. Zhang, and Z. Guo, J. Mater. Chem. C, 4, 5890 (2016).

-

- 7. J. Gu, X. Yang, Z. Lv, N. Li, C. Liang, and Q. Zhang, Int. J. Heat Mass Transf., 92, 15 (2016).

-

- 8. J. Gu, C. Liang, X. Zhao, B. Gan, H. Qiu, Y. Guo, X. Yang, Q. Zhang, and D.-Y. Wang, Compos. Sci. Technol., 139, 83 (2017).

-

- 9. S. Riaz and S.-J. Park, Materials, 12, 1354 (2019).

-

- 10. H. Horowitz and G. Metzger, Anal. Chem., 35, 1464 (1963).

-

- 11. C. D. Doyle, Anal. Chem., 33, 77 (1961).

-

- 12. S.-J. Park, M.-S. Cho, and J.-R. Lee, Polym. Korea, 23, 305 (1999).

- 13. Y. Xie, C. A. S. Hill, Z. Xiao, H. Militz, and C. Mai, Compos. Part A; Appl. Sci. Manuf., 41, 806 (2010).

-

- 14. S. K. Sahoo, S. Mohanty, and S. K. Nayak, Prog. Org. Coat., 88, 263 (2015).

-

- 15. P. I. Xidas and K. S. Triantafyllidis, Eur. Polym. J., 46, 404 (2010).

-

- 16. J. F. Gerard, J. Galy, J. P. Pascult, S. Cukierman, and J. L. Halary, Polym. Eng. Sci., 31, 615 (1991).

-

- 17. J. Unsworth and Y. Li, J. Appl. Polym. Sci., 46, 1375 (1992).

-

- 18. J. A. Mbey, S. Hoppe, and F. Thomas, Carbohydr. Polym., 88, 213 (2012).

-

- 19. S. G. Tan and W. S. Chow, Polym.-Plast. Technol. Eng., 49, 1581 (2010).

-

- 20. R. Wang and T. P. Schuman, Express Polym. Lett., 7, 272 (2013).

-

- 21. I. Ogura, DIC Technical Review (in Japanese), 7, 1 (2001).

- 22. H. Miyagawa, M. Misra, L. T. Drzal, and A. K. Mohanty, Polymer, 46, 445 (2005).

-

- 23. J. Park and S. C. Jana, Polymer, 45, 7673 (2004).

-

- 24. A. Greco, C. E. Corcione, A. Strafella, and A. Maffezzoli, J. Appl. Polym. Sci., 118, 3666 (2010).

-

- 25. N. Noda, Y.-H. Lee, A. J. Bur, V. M. Prabhu, C. R. Snyder, S. C. Roth, and M. McBrearty, Polymer, 46, 7201 (2005).

-

- 26. S. Lee, Polym. Korea, 44, 163 (2020).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(2): 186-191

Published online Mar 25, 2020

- 10.7317/pk.2020.44.2.186

- Received on Nov 25, 2019

- Revised on Jan 21, 2020

- Accepted on Jan 24, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Sangmook Lee

-

Division of Chemical Engineering, Dankook University, 126 Jukjeon-dong, Suji-gu, Gyeonggi-do 16890, Korea

- E-mail: s_mlee@naver.com

- ORCID:

0000-0001-8965-3590

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.