- Thermal and Mechanical Properties of Polypropylene/Cellulose Nanofiber Composites

Hyeok Jun Yoon, Bo Min Gil, Jong Hyeok Lee, Jeong Eun Park, Jonghwi Lim, Myeong Jun Jo*, KyungHo Jung**, and Jeong Jae Wie†

Department of Polymer Science and Engineering, Inha University, 100 Inha-ro, Michuhol-gu, Incheon 22212, Korea

*Department of Chemical Engineering, Inha University, 100 Inha-ro Michuhol-gu, Incheon 22212, Korea

**Advanced Material Team, Materials & Devices Advanced Research Institute, LG Electronics Inc., Bldg W1, LG Science Park, 10, Magokjungang 10-ro, Gangseo-gu, Seoul 07796, Korea- 폴리프로필렌/셀룰로오스 나노 섬유 복합체의 열적 및 기계적 물성

인하대학교 고분자공학과, *인하대학교 화학공학과, **LG 전자

Recently, one of the most

abundant natural polymers in the earth, cellulose has been studied in various

fields. In this study, polymer composites were produced through introduction of

cellulose nanofiber (CNF) into polypropylene (PP) which is one of the most

commercially utilized polymer for enhanced mechanical properties. Also, maleic

anhydride polypropylene (MAPP) was added to PP/CNF composites for compatibility

improvement between non-polar PP and polar CNF. Both tensile strength and

flexural strength were increased with the addition of CNF, but, on the other

hand, impact strength was decreased. As a result of SEM analysis, the

interaction between PP/MAPP matrix and CNF was created, and the tensile and

flexural stress were influenced by the interaction between PP/MAPP matrix and

CNF. Impact stress confirmed that it decreases by pore and stress concentration

by CNF. The TGA analysis confirmed that composites are thermally unstable by

CNF. Therefore, as CNF contents increased, the initial and final decomposition

temperature of the composites are decreased. We also observed increase of

porosity because of bound water in the case of high CNF contents.

최근, 가장

풍부한 천연고분자 중 하나인 셀룰로오스를 사용하기 위해 제지산업, 분리막, 보강재 등에 대한 연구가 진행되고 있다. 본 연구에서는 소비자 포장재, 자동차 산업 등 산업에서 가장 많이 쓰이고 있는 플라스틱 중 하나인 폴리프로필렌(polypropylene, PP)의 기계적 물성을 증가시키기 위해 셀룰로오스 나노 섬유(cellulose nanofiber, CNF)를 사용해 복합체를 제조했다. 무극성인 폴리프로필렌에 극성인 CNF를 분산시키기 위해 무수말레인산

폴리프로필렌(maleic anhydride polypropylene, MAPP)을 상용화제로 첨가했다. CNF가 첨가되면서 인장강도와 굴곡강도는 크게 향상됐으며 충격강도는 감소했다.

SEM 분석 결과 PP/MAPP 매트릭스와 CNF 사이의

상호작용이 확인됐고 인장강도와 굴곡강도는 매트릭스와 CNF 간의 상호작용이 크게 작용해 증가한 반면

충격강도는 기공과 CNF로 인한 응력집중에 의해 감소함을 확인했다.

TGA 분석결과 CNF가 열적으로 불안정하기 때문에

CNF의 함량이 증가할수록 복합체의 열적 안정도는 낮아졌다. 또한 높은 함량의 CNF 샘플에서 결합수로 인해 기공이 증가하는 현상을 관측했다.

The interaction between polymer matrix (PP) and

filler (CNF) was demonstrated by confirming that the MAPP was connected both PP

and CNF. The PP part of MAPP was compatible with PP and the anhydride part was

compatible with CNF, acting as a dual compatibilizer between PP and CNF with

poor interfacial adhesion.

Keywords: polypropylene, cellulose nanofiber, polymer composite, mechanical property, interfacial adhesion

이 논문은 이 성과는

정부(과학기술정보통신부)의 재원으로

한국연구재단의 지원을 받아 수행된 연구이며 (NRF-2016R1D1A1B03931678, NRF-2017H1D8A1032288) 이에 감사를 드립니다.

지구에서 가장 많이

존재하는 천연 고분자 중 하나인 셀룰로오스는 매년 약 1000-1500억 톤이 생산되는 천연 고분자 물질로, 반복 유닛이 글루코스로 이루어진 물질이다.1

식물에서 생산되는 고분자로 벌목을 통해 리그닌을 포함해 과다 생산되는 물질이므로 셀룰로오스는

경제성이 특히 뛰어난 물질이다. 그 외에 생분해성 및 환경친화성을 띠는 물질이므로 제지, 섬유산업 및 전자산업 등의 다양한 분야에서 셀룰로오스에

대한 연구가 진행되고 있다.2,3

이러한 셀룰로오스는

결정이 존재하는 결정성 고분자로 결정 영역(crystalline region)과 비결정 영역(amorphous region)으로 이루어져 있다.4

나노 셀룰로오스를 추출할 때 결정 영역만을 추출하지 않고 비결정 영역까지 추출하여 기계적

처리를 한 셀룰로오스를 cellulose nanofiber(CNF)

라고5 하며, 강한 산 가수

분해를 통해 비정질 영역을 제거하여 결정 영역만 따로 추출한 셀룰로오스를 cellulose nanocrystal(CNC) 라고6,7 한다. 나노 셀룰로오스는 높은 인장강도(최대 250 GPa)와 인장 탄성률(130~250 GPa)을 가지며 이는 주철보다 강하고 스테인리스 강철에

비해 같은 무게에서 8배나 높은 수치이다.8 또한 나노 셀룰로오스의 밀도는 약 1.6 g/cm3로써 강철의 밀도인 약

7.8 g/cm3에 비해 약 20%의 무게로써

경량소재 플라스틱 보강재로 응용 잠재력이 존재한다.9

하지만, 셀룰로오스는 반복 구조 단위인 글루코스가 세 개의 수산기를

가지고 있어 같은 주사슬의 분자끼리 상호작용을 하는 분자 내 수소결합 현상으로 인해 고분자가 녹기 전 분해되는 열경화성을 띠게 되어 가공 및 성형이

어려워 여러 분야로의 응용이 제한되어 왔다.10,11

본 연구에서는 열가소성

수지로 가공 시 유동성, 내화학성, 치수 안정성이 우수하며 상업적으로는 소비자 포장재, 자동차 산업 등 다양한 산업 분야에서 플라스틱, 특수장치 및 직물로 사용되는

5대 범용 수지 중 하나인 PP의 기계적 물성을 강화하기 위하여 인장강도와 인장 탄성률이 우수한 CNF를 PP와 혼용하여 복합재료를 제조하려 한다.12

복합재료는 성질이

다른 두 가지 이상의 물질이 혼합되어 원하는 물성을 부여하거나 조절할 수 있는 재료로 열 성형이 가능한 열가소성 고분자 소재의 물성은 분자 구조상

기계적 물성의 한계가 있다. 따라서 열가소성 고분자의 기계적 물성을 향상시키기 위해 주로 유기, 무기 보강재를 사용하며 주로 널리 사용하는 방법으로는

유리섬유, 탄소섬유 등을 첨가하는 섬유강화복합재료를 만드는 것이다.13,14

하지만, 이러한 유리섬유나 탄소섬유는 열적 특성이 매우 우수하기 때문에 사용 후 열에

의한 분해나 재활용이 어렵다는 단점이 있는 반면 유기물질인 셀룰로오스는 열분해가 유리섬유나 탄소섬유에 비해 수월하다. 기계적 물성으로 비교해도

인장강도가 유리섬유, 탄소섬유와 유사한 셀룰로오스를 보강재로 사용할 경우 높은 종횡비와 넓은 표면적을 통해 매트릭스 물질이 받는 외력을 효과적으로

분산시킴으로써15

기계적 강도 및 열적 특성이 좋아지고 나무의 주성분 중 하나이므로 생분해가 가능해 더

환경적인 물질이라는 장점이 있다.16,17

복합재료를 만드는

방법으로는 고분자 매트릭스 내에 보강재를 분산시키는 방법을 사용하게 된다. 보강재를 분산시키기 위한 방법으로는 열을 가하여 필름을 만드는 방법과

용매를 사용해 고분자를 녹여서 분산시키는 방법, 압출을 통한 블렌딩 방법 등의 다양한 방법들이 있다.18

CNF의 경우 셀룰로오스에서 황산 처리를 하게 되면 CNF의 수산기 일부가 황산과 에스테르화

반응을 하면서 음전하인 술폰산염(-SO3-)을 띠게 되어 물에 분산시켰을 시 음전하로 인한 전기 이중 층(electric

double layer)을 이용한 분산 방식을 사용하게 된다. 하지만, 소수성인 PP는 물에 녹지 않으므로 CNF와의 수 분산 시스템을 사용할

수 없고 CNF를 다른 화학 작용기로 치환하더라도 PP가 유기용매에도 잘 녹지 않기 때문에 PP 복합체를 제조하기 위해서 압출을 사용한 블렌딩으로

분산을 시킨다.8

이러한 압출 방식은 용매를 사용하지 않고 대량생산에 적합한 방법 중 하나로써 과다 생산되는

셀룰로오스를 대량으로 사용할 수 있다는 장점 또한 존재한다.

압출을 통한 PP와

CNF 복합체 제조 시 두 물질 간의 극성 차이로 인한 계면 간 접착력이 떨어지는 문제가 발생한다. PP는 무극성 고분자이며 CNF는 반복단위인 글루코스에 세 개의 수산기를 가지는

극성 고분자이기 때문에 두 물질 간의 표면 에너지 차이로 인해 계면 접착성이 좋지 않다.19

계면 접착성이 좋지 않으면 고분자 매트릭스 안에서 CNF의 분산이 이루어지지 않고 응집되어

상분리가 일어나고 이는 나노 복합체의 물성을 저하시키는 요인으로 작용한다.20

두 물질 사이의 부족한 계면 접착력을 극복하기 위한 방법으로는 CNF의 표면을 개질하는

등 계면 접착력을 향상시키기 위해 상용화제 사용 등의 방법이 사용된다.21,22

본 연구에서는 두 물질 간의 계면 접착력을 증가시키기 위하여 매트릭스 물질인 PP에

극성을 높이기 위한 무수말레인산이 그래프트된 MAPP를 상용화제로 첨가했다. MAPP의 PP 부분은 매트릭스 물질인 PP와, 무수말레인산 부분은

보강재인 CNF와 상용성을 띠어 PP와 CNF 간의 약한 계면 접착성을 보강하고자 한다.23,24

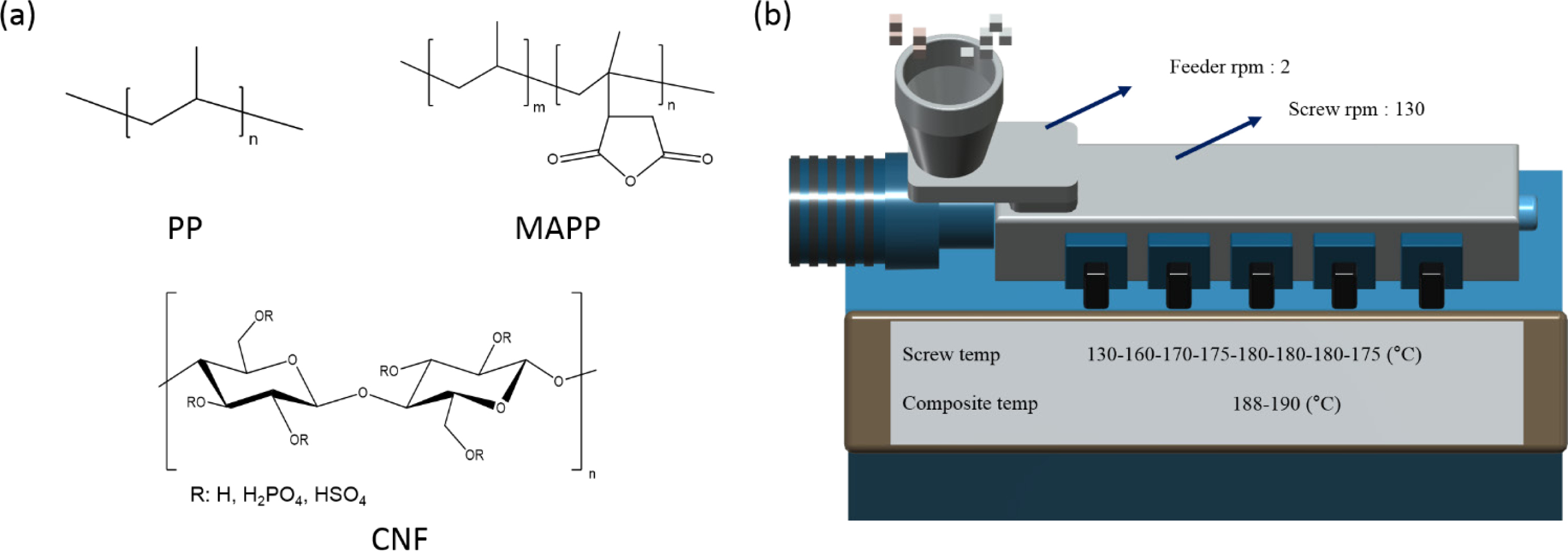

Figure 1에 복합체 제조에 사용된 물질의 화학구조 및 압출 프로세싱 조건을 나타냈다.

|

Figure 1 Extrusion process of PP/MAPP/CNF composites: (a) chemical structures of PP, MAPP and CNF; (b) extruder model and extrusion conditions including screw temperature, composite temperature, and screws rotating speed. |

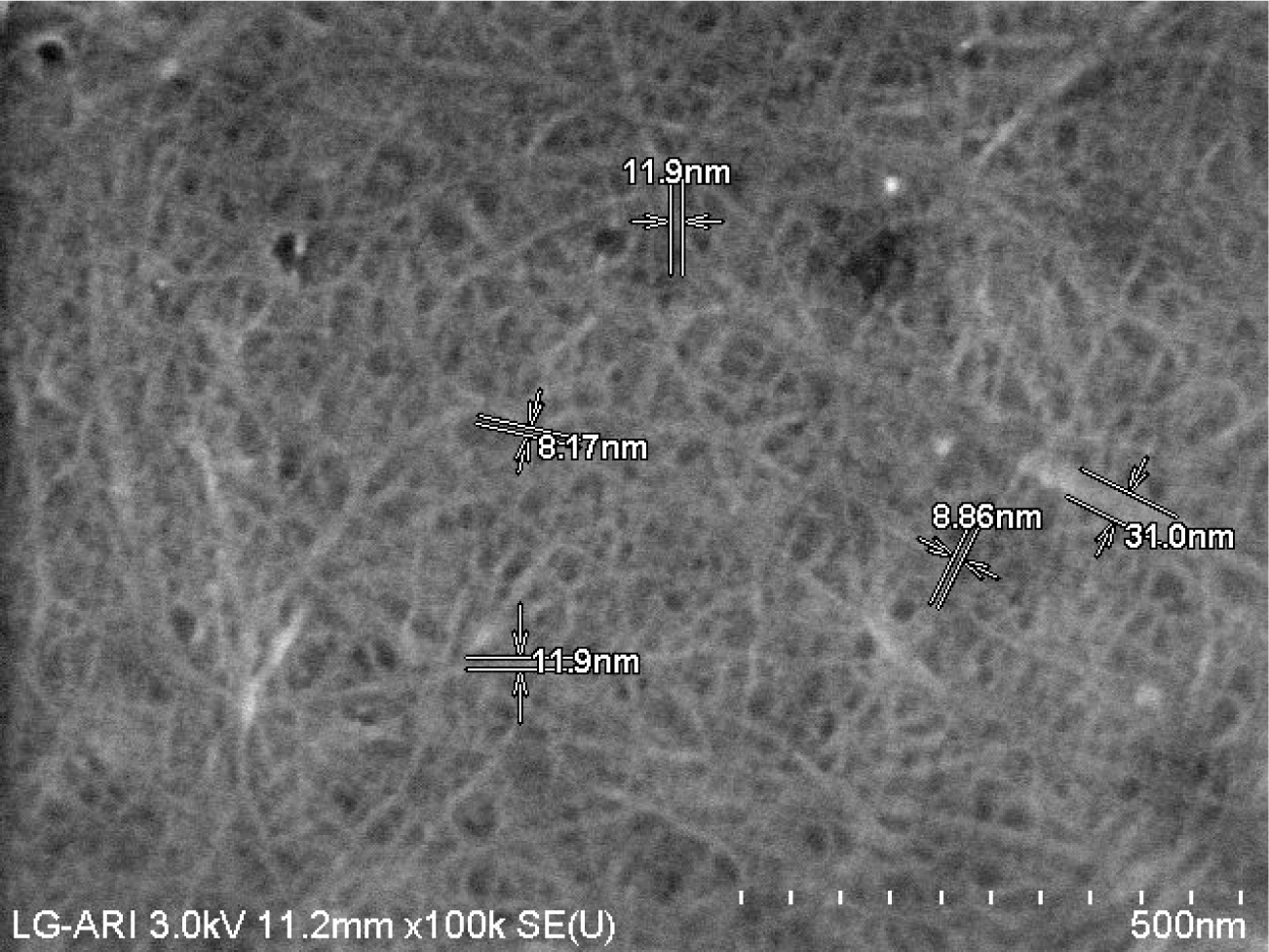

시약 및 재료. 실험에 사용된 CNF는 황산 및 인산으로 화학 처리 후 고압 균질기를 통해 기계적 처리를 통해 제조된 제품이며

PP, MAPP와 함께 ㈜LG전자에서 제공받았다. CNF는 건조된 형태의 섬유로 PP 1 kg을 기준으로 각각 0, 10, 30, 50,

70, 90, 100 phr 첨가했으며 Figure 2에 사용된 CNF의 이미지를

나타냈다. 또한 두 물질은 각각 무극성, 극성 물질이므로 안 좋은 상용성을 향상시키기 위한 상용화제로 MAPP를 함께 넣어주었다. CNF 첨가에

따른 물성의 변화를 보기위해 MAPP는 모든 CNF 함량에서 100 g 첨가했으며 0 phr의 샘플을 대조군으로 neat PP/MAPP로 명명했다.

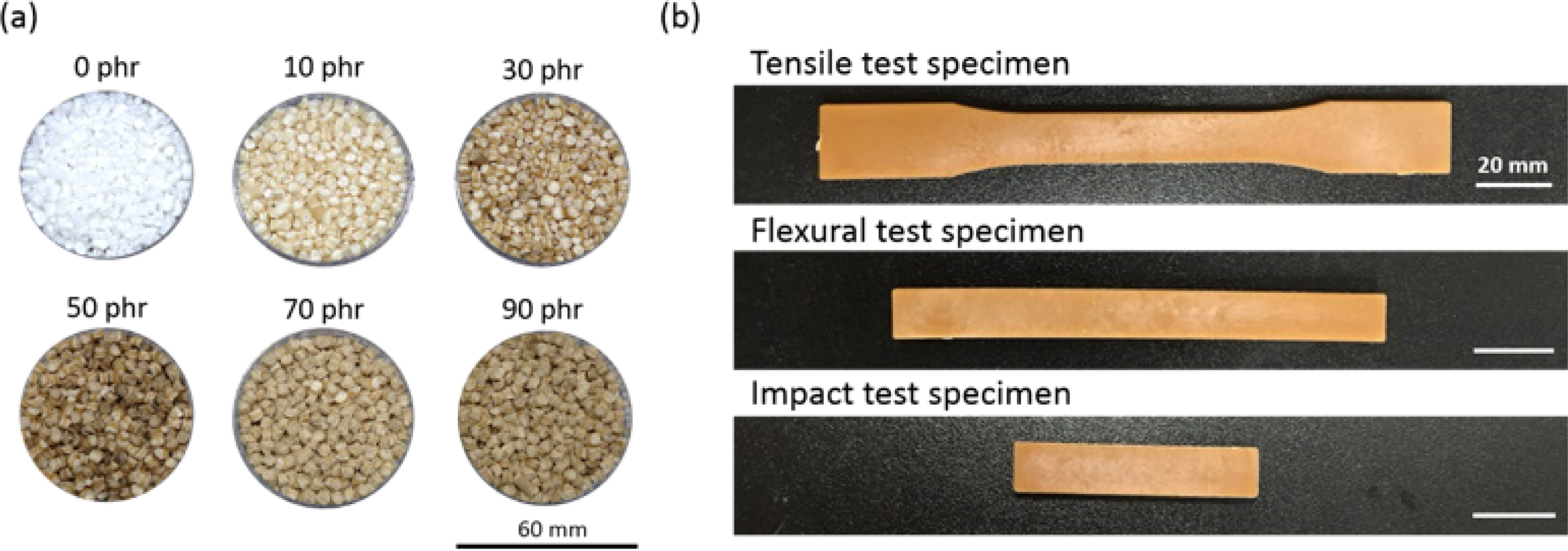

물성 시편 제조. PP와 MAPP 매트릭스에 보강재인 CNF를 분산시키기

위해 압출기를 사용하여 PP-CNF 복합체를 제조했다. 압출기는 SM PLATEK 사의 TEK 20 모델을 사용했다. 압출기의 스크루는 트윈 스크루로

이루어져 있고 두 개의 스크루가 같은 방향으로 돌아가는 co-rotating 방식이다. 스크루 직경은 20 mm이며 직경 대비 길이(L/D)는

40이다. 압출 시 온도 조건은 호퍼부터 다이까지 130-160-170-175-180-180-180-175 °C로 설정했고 메인 스크루의 회전속도는 130 rpm으로 진행했다. 이후 수득한 복합체 필라멘트를 펠렛

형태로 가공 후 사출 공정을 진행했고 인장강도, 굴곡강도, 충격강도의 물성 측정 시편을 제조했다. 사출기는 진화 글로텍 사의 VDCⅡ 50 모델을

사용했으며 사출 온도는 195 °C, 사출 압력은 45.0 bar로 진행했다.

Figure 3에 압출 및 사출 과정으로 제조한 시편을 나타냈다.

복합체 물성 분석. 복합체의 물성을 분석하기 위해 적외선 분광법(fourier

transform infrared spectroscopy, FTIR), 수은 기공 측정법(mercury porosimetry), 열중량 분석법(thermogra-vimetric

analysis, TGA)의 실험을 진행했다. PP와 MAPP, 그리고 CNF 간의 결합을 확인하기 위해 FTIR을 통해 샘플의 흡광도를 측정했다.

FTIR 측정 시 사용한 장비는 PIKE TECHNOLOGY 사의 MIRacle 모델이며 전반사법(attenuated total

reflection, ATR) 모드로 샘플의 흡광도를 조사했다. 분해능은 4 cm-1이며 샘플당 10회 분석을

실시했고 실험 파장 범위는 4000~500 cm-1이다. 실험 샘플은 압출된 필라멘트를 펠렛으로 만들어 사용했다.

고분자 매트릭스와

CNF의 블렌딩으로 인한 밀도와 기공률의 변화를 측정하기 위해 수은 기공 측정법을 사용했다. 샘플은 펠렛을 사용하여 측정하였으며 사용된 장비는

MICROMERITICS사의 AutoPore IV를 사용했다. TGA는 TA Instrument 사의 TGA Q50 모델을 사용했다. 온도는

상온에서 시작하여 질소 조건으로 펠렛을 900 °C까지 승온시켰으며 10 °C/min의 승온 속도로 실험을 진행했다.

기계적 물성 측정 시험. 매트릭스 물질인 PP의 기계적 물성의 변화 관측을 위해

인장강도, 굴곡강도, 충격강도 총 세 종류의 실험을 진행했다. 인장강도 측정은 ASTM D638 규격에 맞게 제작된 샘플로 진행했다. 샘플의 사이즈는

길이 166 mm, 폭 19 mm, 두께 3 mm이며 gauge width는 13 mm이다. 사출 성형을 통해 얻은 샘플로 인장강도 측정

시 샘플을 고정시킨 지그와 샘플의 마찰력 부족으로 발생하는 슬립을 방지하기 위해 인장강도 샘플 말단에 마찰력을 증가시키기 위한 사포를 붙여 실험을

진행했다. 인장강도 실험은 HOUNDS

FIELDS사의 H25K 모델의 universal testing machine(UTM)을 사용했으며 50 mm/min의 속도로 인장변형을 가하여 물성을 측정했다.

실험은 총 10회 실시하여 평균값 및 표준편차를 구했다.

굴곡강도 측정은

ASTM D790 규격에 맞게 제작된 샘플로 진행했다. 샘플의 사이즈는 길이 127 mm, 폭 13 mm, 두께 6 mm이다. 굴곡강도를 측정하기 위하여 인장강도 시험과

같은 UTM을 사용하여 28 mm/min의 속도로 굴곡강도 물성을 측정했다. 실험은

총 10회 실시하여 평균값 및 표준편차를 구했다.

충격강도 측정은

ASTM D256 규격에 맞게 제작된 샘플로 진행했다. 길이 63 mm, 폭 12 mm, 두께 3 mm이며 충격강도를 측정하기 위하여 QMESYS사의 QM700A 모델인 IZOD impact tester를

이용하여 물성을 측정했다. 사출을 통해 얻은 충격강도 샘플에 노치를 만든 후 노치에 샘플을 고정시킨 상태에서 충격강도 측정을 실시했다. 실험은

총 10회 실시하여 평균값 및 표준편차를 구했다.

주사 전자 현미경(SEM) 측정. PP와 MAPP 매트릭스에 존재하는 CNF의 분산도와

상호작용을 관찰하고 그에 따른 기계적 물성과의 구조-물성 상관관계를 연구하기 위해 주사 전자 현미경으로 인장강도 실험 후 샘플의 파단면을 조사했다. 사용된 장비는 HITACHI 사의 S-4300SE 모델의

SEM 기기이며 가속전압 15.0 kV로 파단면을 관측했다.

|

Figure 2 SEM micrograph of CNF. |

|

Figure 3 Samples obtained as a result of extrusion and injection molding: (a) extruded PP/MAPP/CNF composites according to CNF contents; (b) specimens of 10 phr PP/MAPP/CNF composites for tensile, flexural and impact testing. |

압출 및 사출. 압출 결과 CNF 함량이 높아질수록 분산이 잘 이루어지지

않은 부분이 생기며 CNF가 응집되는 현상이 발생했고 그에 따라 표면의 거칠기가 증가하는 경향을 나타냈다. CNF의 함량이 증가할수록 피더와 압출기

배럴 내부에서 분산이 잘 되지 않는 구간이 발생했으며 90 phr를 초과하는 함량으로 압출을 진행 시 CNF로 인해 압출기 내부가 막히는 현상이 발생했다. 이는

CNF의 함량이 증가할수록 CNF 내부의 수산기가 급격히 많아져 수산기 간의 거리가 줄어들게 되고 그에 따라 CNF의 응집 현상이 발생하는 것으로

생각된다. 따라서 100 phr 샘플을 제조할 수 없었으며 최종적으로 CNF 함량

샘플 0, 10, 30, 50, 70, 90 phr 총 6가지 샘플로 실험을 진행했다. 이후 압출을 통해 얻은 펠렛을 다시 고온에서 복합체를 용융시키는

사출 공정을 진행하여 모든 CNF 함량의 펠렛 샘플에서 나타났던 표면의 거칠기가 사출 후 제조된 기계적 물성 측정용 샘플에서 사라졌다.

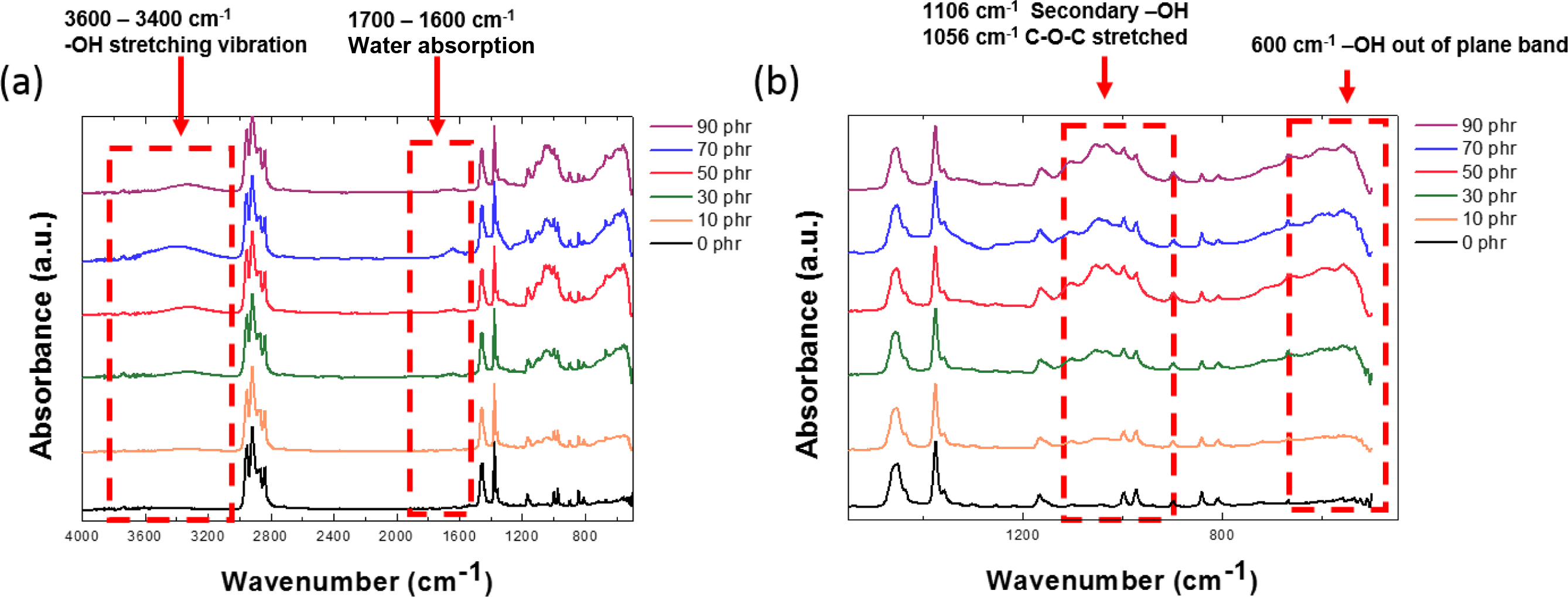

복합체 물성 분석. CNF로 인한 복합체의 수산기 도입 및 MAPP와의

반응 결과를 확인하기 위하여 FTIR 분석을 수행했고 각 CNF 함량별 샘플에 대한 흡광도 결과를 Figure 4에 도시했다. Figure 4를

보면 수산기의 존재는 3400~3600 cm-1에서 나타난 넓은 피크와 1106 cm-1에서 나타나는 이차 알코올

피크, 그리고 600 cm-1에서 나타나는 피크로 확인할

수 있다. 또한 CNF의 에테르 결합이 1056 cm-1에서 나타나며 1650 cm-1 부근에서 CNF의 수산기에

의해 흡수된 물 피크가 생성되었다.25,26

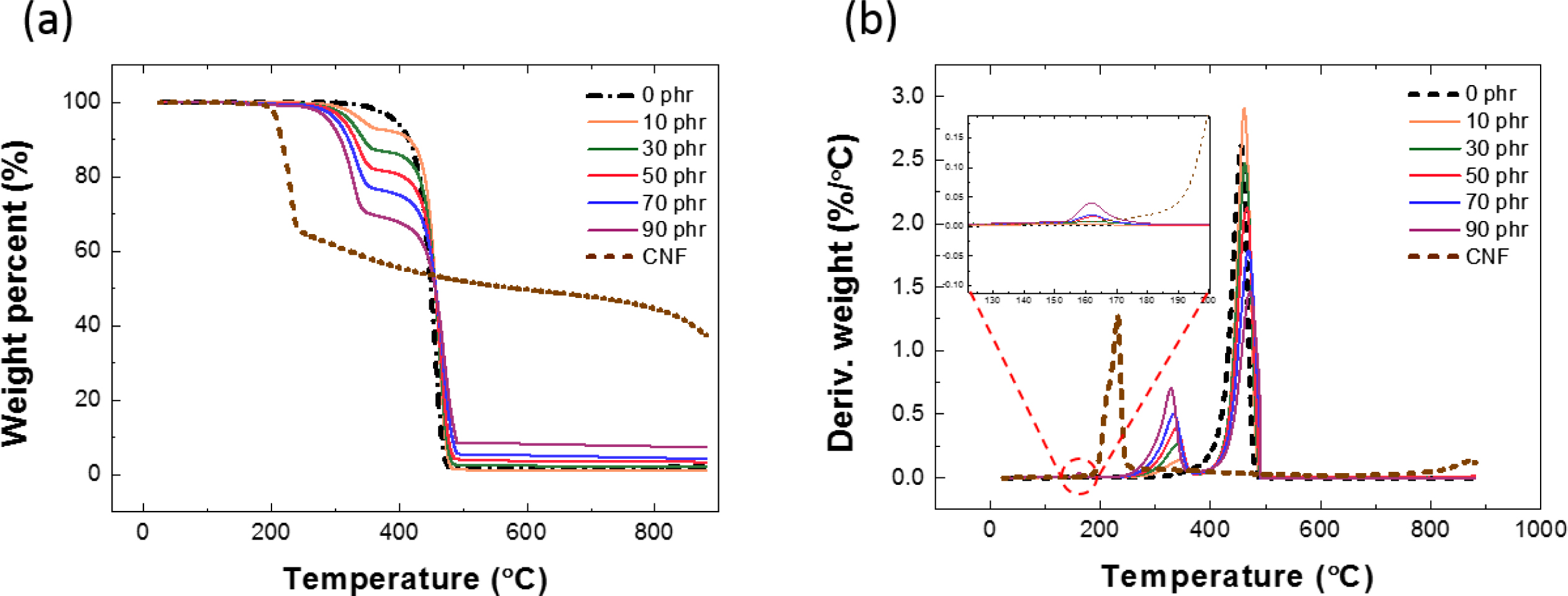

복합체의 열 안정성을

분석하기 위해 TGA 분석을 진행하였으며 결과값을 Figure 5에 도시했다. 복합체 내에서 열적으로 불안정한 CNF의 첨가량이 증가할수록 복합체의

분해 시작온도가 낮아지며 더 낮은 온도에서 CNF의 분해가 완료되는 현상을 확인했다. 이는 CNF가 PP로 인하여 열적으로 안정해지기 때문에

CNF의 함량이 적을수록 첫 번째 단계의 CNF 분해온도가 높아졌다고 생각된다. 반면, 두 번째 단계의 열분해를 분석 결과 neat

PP/MAPP 대비 CNF 함량이 증가해도 열적 특성은 저하되지 않고 미세하게 상승했다. 예시로 neat PP/MAPP 샘플은 481 °C에서 분해가 완료되었으나 70, 90 phr 샘플은 491 °C에서 분해가 완료되었다. 즉,

PP/MAPP/CNF 복합체는 첫 번째 분해 단계인 CNF 분해 단계에서 neat CNF의 열적 안정성보다 높아졌으며, 두 번째 분해 단계인

PP/MAPP 분해 단계에서 neat PP/MAPP의 열적 안정성보다 높아졌다.27 또한 복합체는 각각

분해까지 완료된 후 남아있는 잔여물 양은 CNF의 함량이 증가할수록 높은 경향을 나타냈다. 이는 CNF 함량이 증가하여 CNF의 열분해 시 발생하는

levoglucosan 등의 비휘발성 물질 또한 증가하여 나타난 결과이며 160 °C 근처에서 나온 피크는 CNF의 과다 함량으로 인하여

TGA 실험 직전에 CNF가 대기 중 수분을 빠르게 흡수하여 생긴 피크 혹은 CNF에 의해 생긴 결합수가 높은 점도의 PP로 인해 압출 시에도 배출되지 못해 가둬져 나타난 피크로 생각된다.28

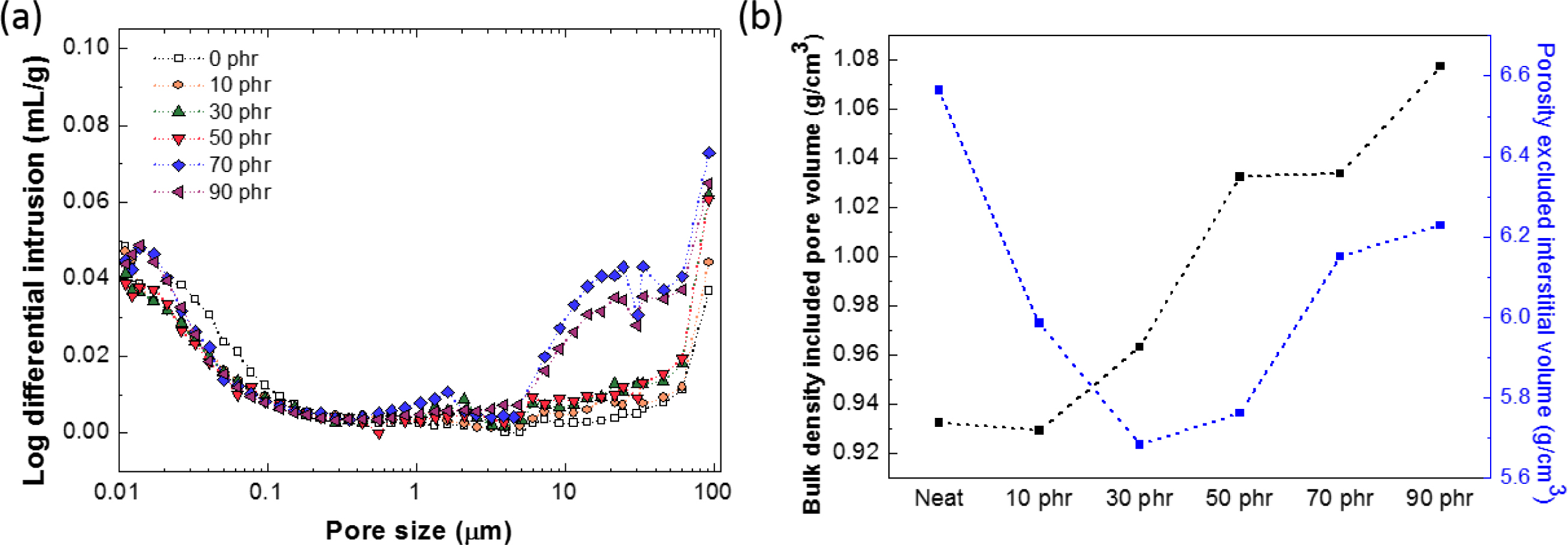

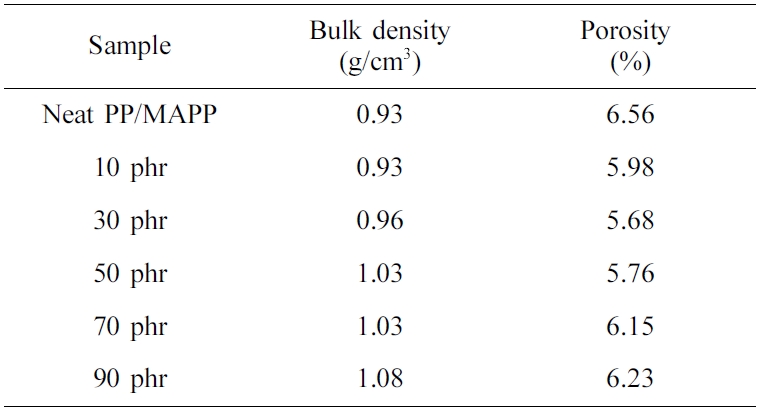

Table 1과

Figure 6을 보면 다른 샘플에 비해 neat PP/MAPP의 그래프에서 작은 사이즈의 기공이 보다 많이 존재한다. 10, 30과 50 phr에서 전체적으로 작은 기공의 수가 줄어들었으며

70과 90 phr에서 큰 사이즈의 기공이 급격히 증가하는 현상을

확인할 수 있다. 이는 neat PP/MAPP 고분자는 PP와 MAPP의 극성 부분인 무수말레인산 영역의 표면 에너지 차이에 의해 작은 기공들이

많아 기공률이 높게 측정된다. CNF를 첨가하면서 기공률이 낮아지는 현상은 MAPP와 CNF 간의 반응으로 인해 PP와 MAPP의 PP 부분이 상호작용하며

무수말레인산이 존재하는 영역은 CNF의 수산기와 상호작용을 하거나 반응하여 공유결합을 형성하기 때문에 기공률이 낮아졌음을 생각할 수 있다.29,30

또한 50 phr부터는 다시 기공률이 상승하는 현상이 발생하는데 CNF 첨가에 의한 수산기의 양의 증가로 인해 결합수의

양이 증가하고 결합수의 열분해 온도보다 높은 온도 조건에서 압출이 진행되므로 압출 공정 중에 결합수가 분해되어 나오면서 발생하는 수증기로 인해

기공이 증가된 것으로 판단된다.31

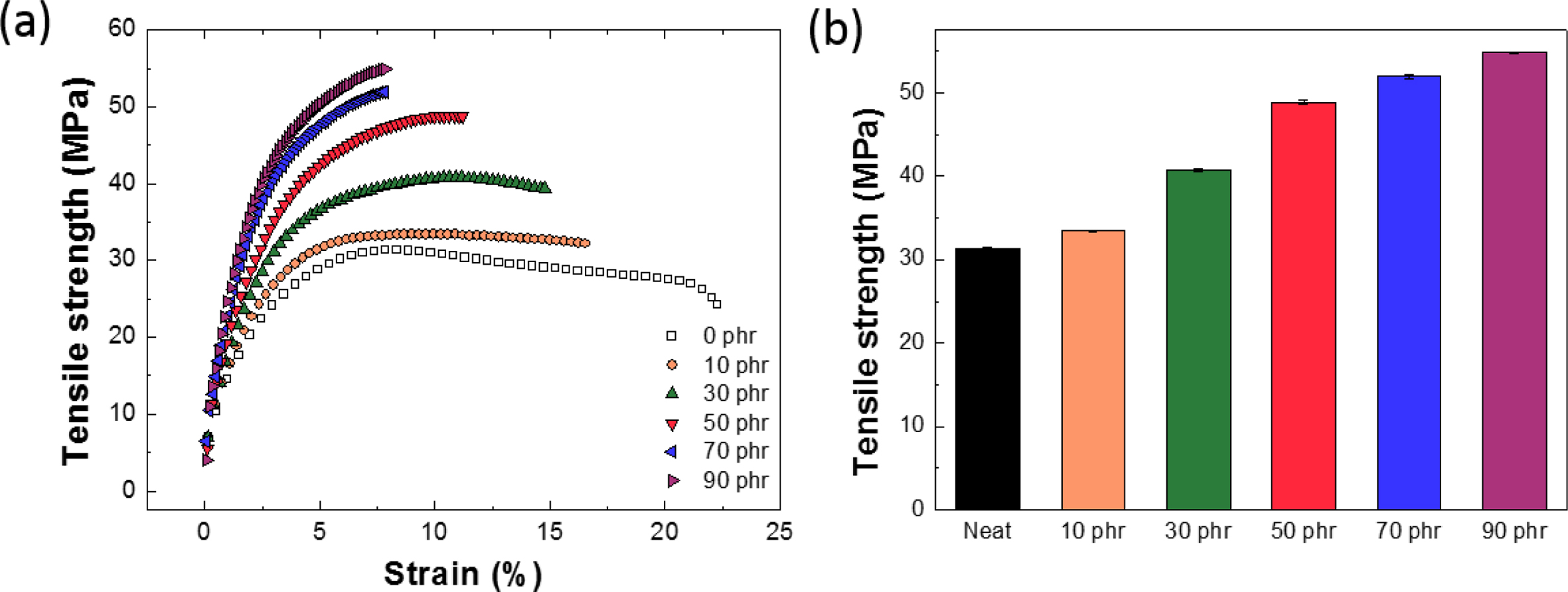

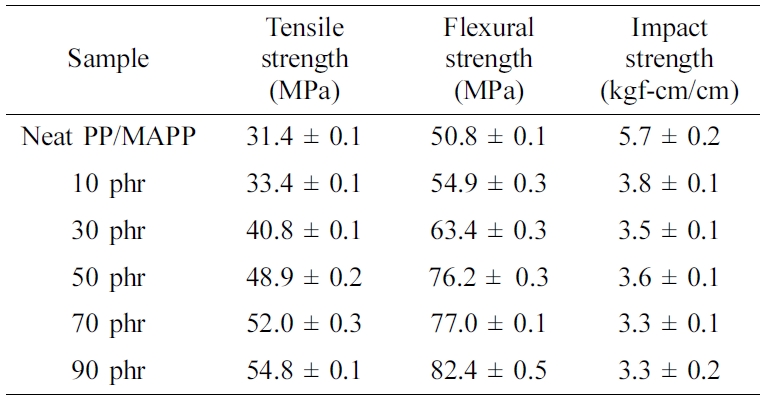

기계적 물성 측정 시험 결과. Figure 7과 Table 2를 보면 인장강도 측정

결과 neat PP/MAPP만 첨가한 샘플의 경우 31.8±0.1 MPa를 나타냈으며 CNF를 첨가한 실험군의 경우 CNF 함량증가에 따라 인장강도가 계속해서 증가하는 경향을 나타냈다. 일반적인

마이크로 복합체 시스템에서 보강재의 양이 많아질수록 분산이 어려워지며 물성이 감소하는 구간이 나타나므로 물성 감소 구간을 측정하기 위하여

CNF의 양을 증가시켰으나 100 phr 함량에서 CNF로 인한 압출기 내부 막힘이 발생하여

복합체 제조가 불가능하여 물성 감소 구간을 측정할 수 없었다. neat PP/MAPP 샘플에 비해 가장 많이 물성이 증가한 샘플인 CNF 90 phr을 첨가한 샘플의 경우 인장강도가 74.9% 증가했다.

CNF를 첨가한 모든 샘플에서 인장강도가 증가한 요인으로는 PP와 CNF 사이의 부족한 계면 접착력을 MAPP가 첨가됨으로써 PP에 가해지는 인장

응력이 CNF에 분산되어 복합체의 인장강도가 증가한 것으로 설명할 수 있다.32,33

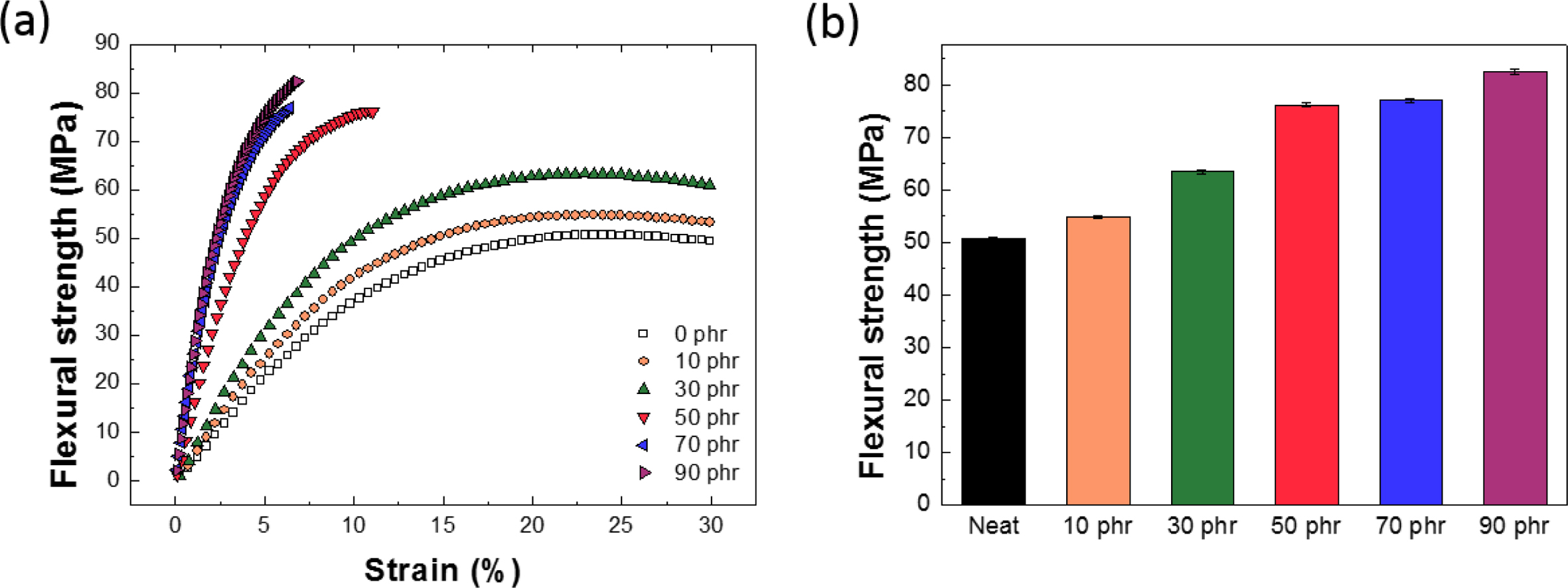

Figure 8의

굴곡강도 측정 결과를 보면 neat PP/MAPP 샘플의 경우 50.8±0.1 MPa였으며 굴곡강도 또한 인장강도와 유사한 경향으로

CNF 함량증가에 따라 계속해서 증가하는 경향을 나타냈으며 neat PP/MAPP 샘플에 비하여 가장 높은 증가 수치를 보인 90 phr 샘플에서 62.3% 증가했다.

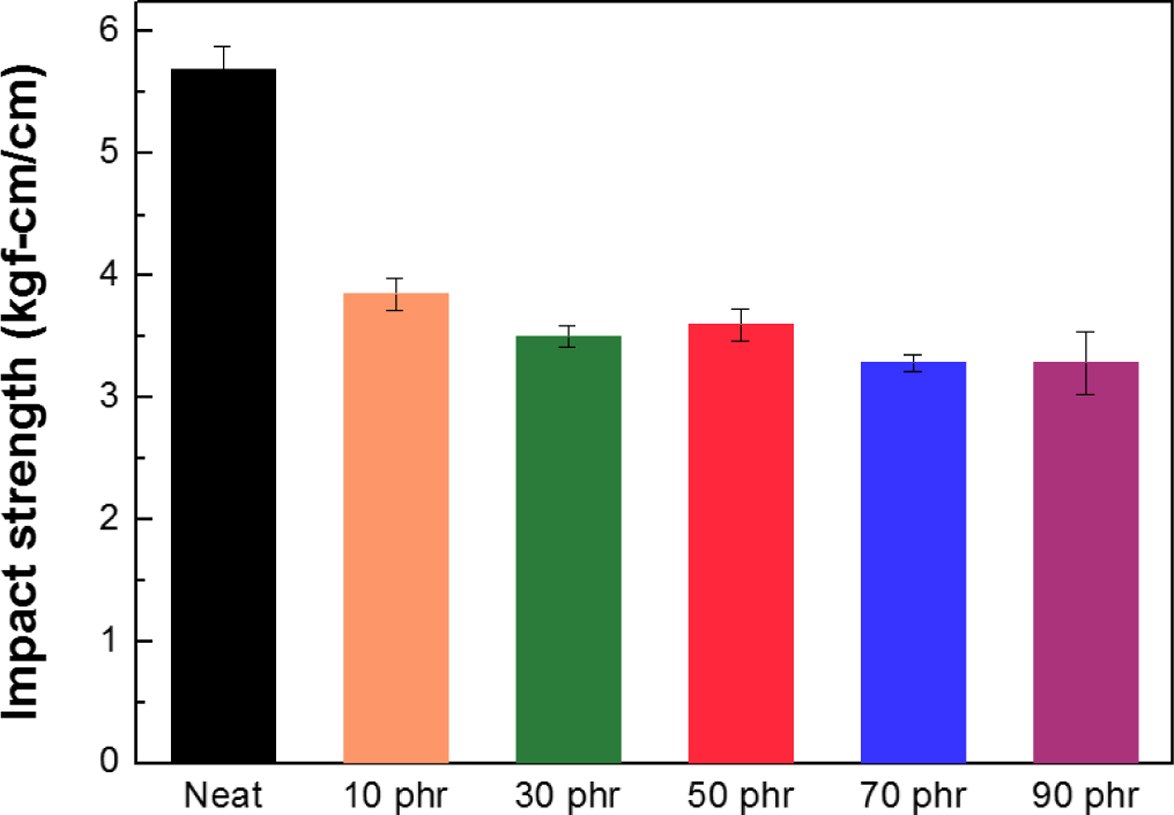

Figure 9의

충격강도 측정 결과를 보면 인장강도와 굴곡강도와는 반대의 경향을 나타냈다. Neat 샘플이 가장 높은 충격강도 수치인 5.7±0.2 kgf-cm/cm였으며 CNF 10 phr을 첨가하자 급격히 감소했다. 마이크로 복합체 시스템에서

복합체의 강성이 증가할수록 충격강도가 감소하는 현상은 일반적인 결과이다.34

충격이 가해졌을 때 neat PP/MAPP 샘플의 경우 지방족 사슬을 가지고 있기 때문에 유동성이 좋아 충격을

고르게 분산시킬 수 있으나 강한 내부결합을 가진 CNF가 첨가되자 PP/MAPP/CNF의 결합 부분이 단단히 굳어져 유동성이 줄어들고 그에 따라 충격을 분산시키는 능력이

감소하게 됐다. 따라서 CNF는 복합체 매트릭스에서 응력 집중제로 작용하게 되고 크랙 발생 에너지를 줄이게 되어 결과적으로 복합체의 충격강도를

감소시켰다.35 neat PP/MAPP 샘플과 비교했을 때 인장강도와 굴곡강도가

CNF 함량 증가에 따라 지속적으로 증가한 결과에 비해 충격강도는 지속적으로 감소하지 않고 특정 값에서 플래토 현상이 나타난다. 이는 응집된 CNF 주변에서 일정 이상의 응력이

집중될 시 파괴가 일어나기 때문이다.

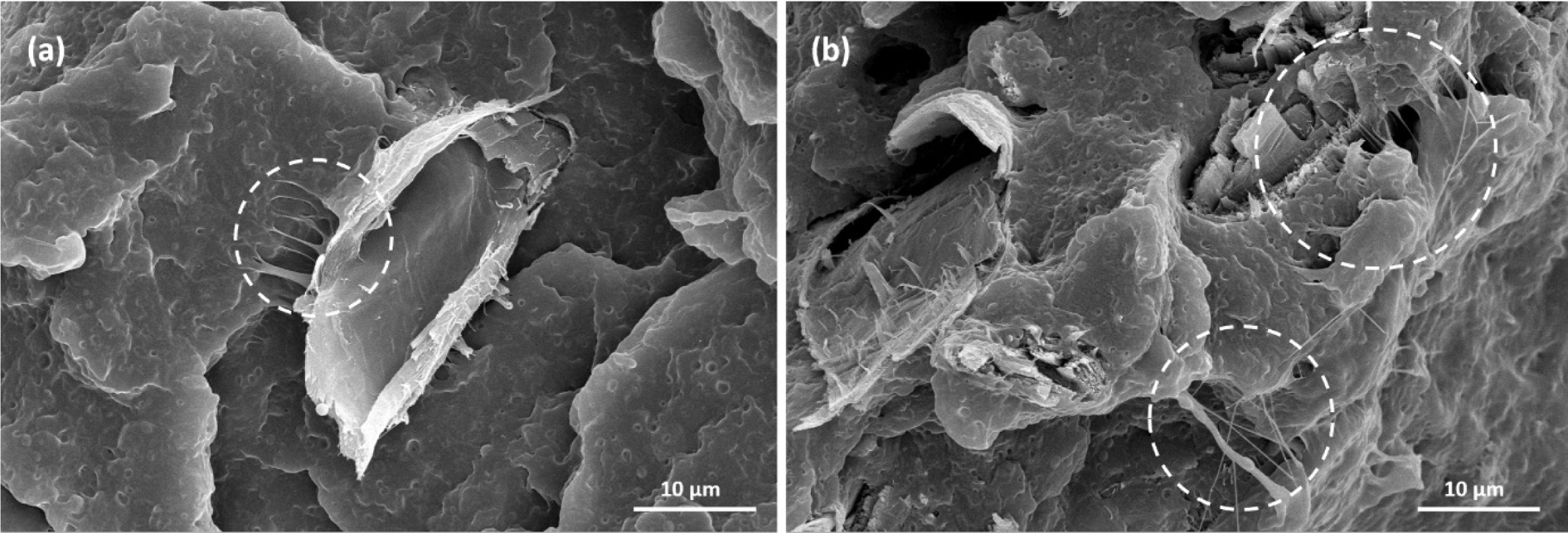

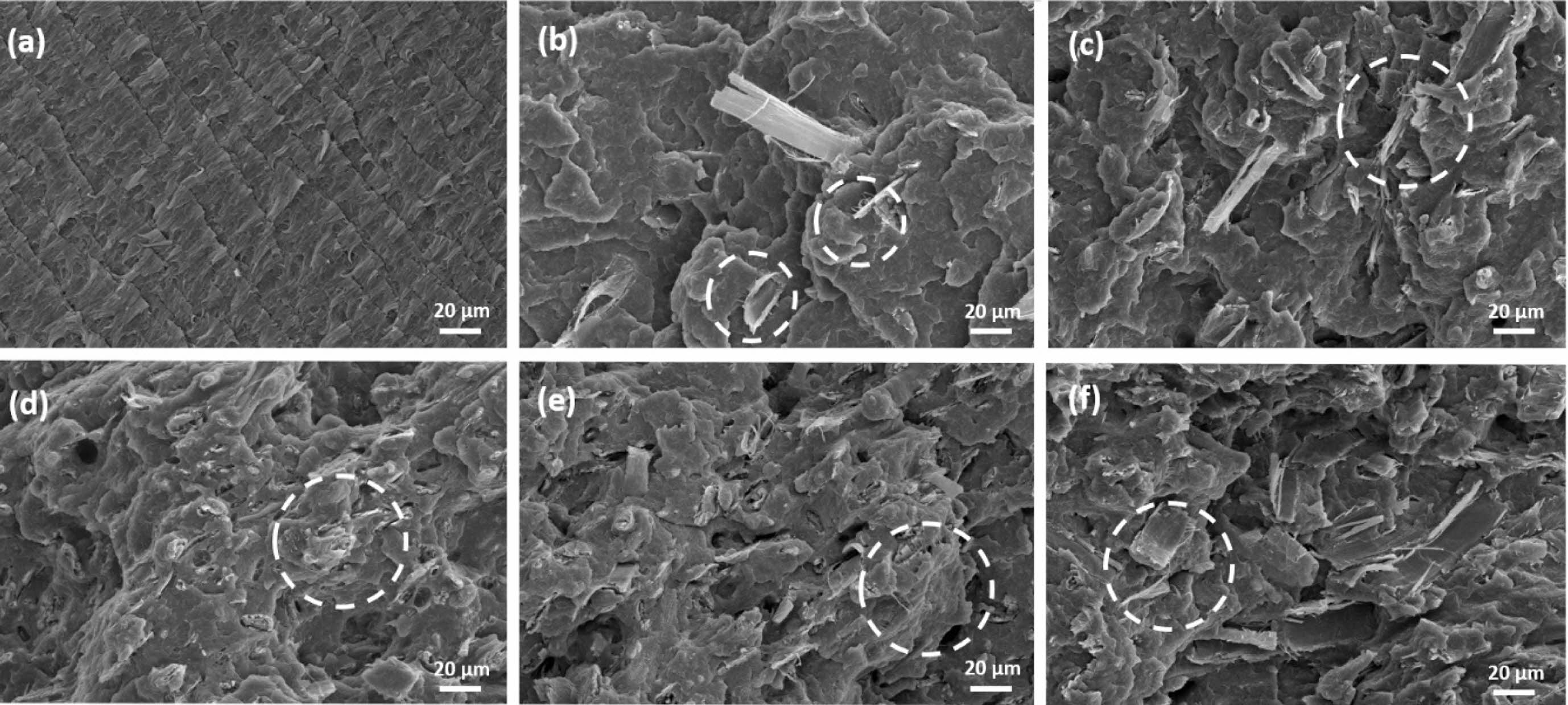

SEM 분석. 상기 기술된 물성 결과가 나온 구조적 원인을 관찰하고

그에 따른 분석을 실시하기 위해 SEM을 사용하여 인장강도의 측정 결과로 얻은 샘플 파단면을 관찰하여 Figure 10에 나타냈다.

Figure 10(a)의 SEM 이미지를 보면 neat PP/MAPP 샘플의 경우 예상대로 표면이 인장으로 인하여 뜯겨 나간 흔적만 존재하고 다른

물질이 확인되지 않는다. Figure 10(b)부터 CNF의 첨가를 확인할 수 있는데 마이크로 사이즈의 거대한 섬유부터 나노 사이즈까지 크기가

매우 다양함을 확인할 수 있다. 이는 나노 스케일의 섬유가 분산이 잘 이루어지지 않는 부분이 생기게 되며 그 결과 응집되어 크기가 커진 것으로

판단된다.36 Figure 10(c)~(f)에서 볼 수 있듯이 함량이

증가할수록 파단면 표면의 기공 수가 증가하며 기공 안에 CNF가 존재하는 모습을 확인할 수 있었다. 이 기공은 MAPP와 CNF에 존재하는 1차

수산기와 2차 수산기 사이의 반응성 차이가 발생하기 때문으로, CNF에 존재하는 1차 수산기와 MAPP가 우선적으로 반응하게 되면 2차 수산기를

가지고 있는 CNF와 MAPP 계면에서의 결합력이 낮아져 기공이 발생할 수 있다.37

또한 CNF 함량이 증가하면서 결합수가 증가하여 CNF 주변에서 압출 시 증발한 결합수로

인해 생긴 기공일 수 있다.

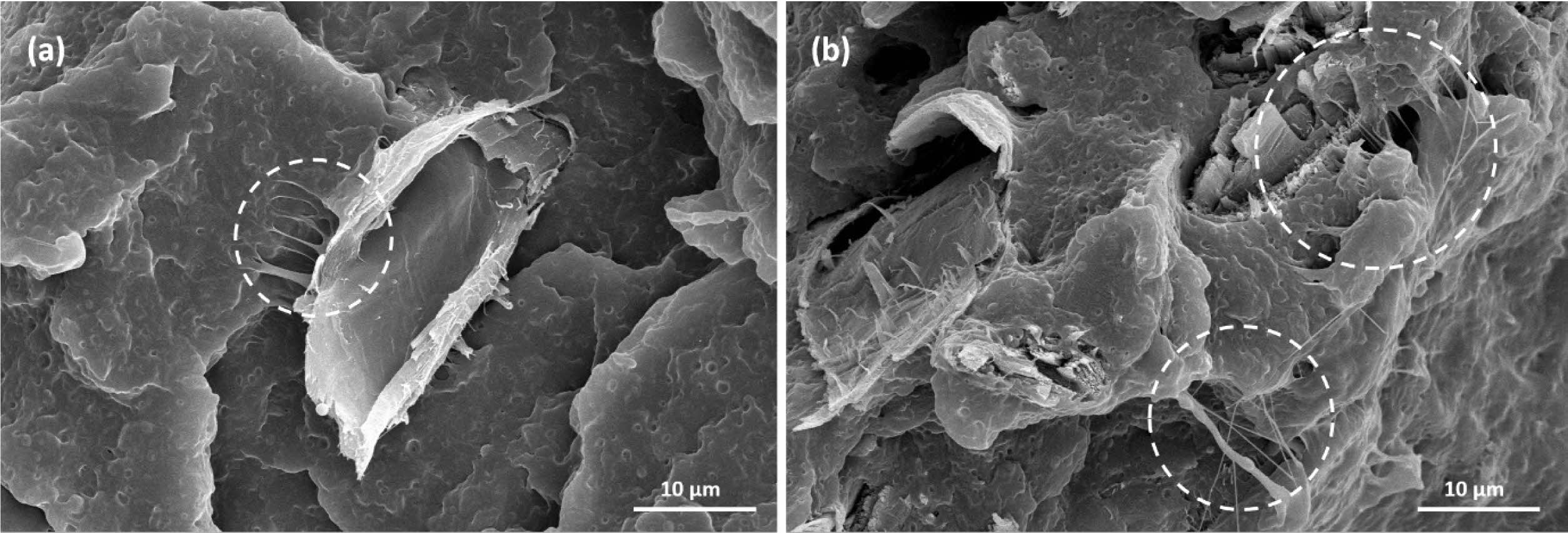

Figure 11은

10과 70 phr 함량의 샘플을 고배율로 관찰한 SEM 이미지로

CNF 저함량 샘플에서 고분자 매트릭스와 CNF간의 상호작용이 나타나는 것을 확인할 수 있으나 상호작용하는 모습이 상대적으로 적게 관측되고 예상대로

기계적 물성이 더 높게 나타난 CNF 고함량 샘플에서 상호작용이 더 많이 관측되는 사실을 확인할 수 있었다. 즉 인장강도, 굴곡강도, 충격강도에서

물성의 변화는 기공에 의한 물성 저하와 상호작용을 통한 물성 강화에 영향을 받게 되는데 인장강도와 굴곡강도는 상호작용의 효과가 더욱 커 물성이

증가한 반면 충격강도는 응력집중과 기공으로 인하여 감소했다는 점을 확인할 수 있었다.

|

Figure 4 FTIR spectra of PP/MAPP/CNF composites. |

|

Figure 5 TGA curves of PP/MAPP/CNF composites and neat CNF: (a) weight decrease curves; (b) derivatives of weight curves. |

|

Figure 6 Bulk density and porosity of PP/MAPP/CNF composites: (a) mercury injection volume by pore size; (b) variation of density and porosi ty with i ncreasing CNF contents. |

|

Figure 7 Tensile strength of PP/MAPP/CNF composites according to CNF contents: (a) representative stress-strain curves for the PP/MAPP/CNF composites in tension; (b) tensile stress of PP/MAPP/CNF composites at various CNF loading. |

|

Figure 8 Flexural strength of PP/MAPP/CNF composites according to CNF contents: (a) representative flexural stress-strain curves for the PP/MAPP/CNF composites; (b) flexural stress of PP/MAPP/CNF composites at various CNF loading. |

|

Figure 9 Impact strength of PP/MAPP/CNF composites according to CNF contents. |

|

Figure 10 SEM micrographs of fracture surfaces after tensile tests by CNF contents: (a) neat PP/MAPP; (b) CNF 10 phr; (c) CNF 30 phr; (d) CNF 50 phr; (e) CNF 70 phr; (f) CNF 90 phr. |

|

Figure 11 SEM micrographs of fracture surfaces after tensile tests by CNF contents with higher magnification than Figure 10: (a) CNF 10 phr; (b) CNF 70 phr. |

본 연구에서는

CNF의 함량변화에 따른 PP-CNF 복합체의 열적 및 기계적 물성을 조사했다. CNF 함량이 증가할수록 CNF의 수산기와 MAPP의 상호작용을

통해 인장강도와 굴곡강도가 증가했고 반대로 충격강도는 강성이 높은 CNF로 인한 응력 집중, 그리고 복합체 제조 시에 1차 수산기와 2차 수산기

간의 반응성 차이 및 CNF의 수산기로 인해 생긴 결합수가 압출공정 중 증발함에 의해 발생한 기공이 복합적인 영향을 미쳐 감소하는 경향이 나타났다.

인장강도와 굴곡강도의 물성이 증가하는 경향은 SEM 분석을 통해 CNF와 MAPP간의 계면결합의 세기가 기공으로 인한 물성감소보다 영향력이 크기

때문임을 알 수 있었다. 충격강도의 감소는 CNF 함량에 따라 비례하는 관계가 아닌, 일정 함량 이상에서는 유사한 값의 충격강도를 나타냈고 이를

통해 CNF와의 접착으로 인한 충격 분산이 제한되는 한계치가 존재함을 알 수 있었다.

- 1. M. Jarvis, Nature, 426, 611 (2003).

-

- 2. Y. J. Sung, Y.-J. Lee, J.-W. Lee, S.-B. Kim, G.-S. Park, and S.-J. Shin, J. Korea Tech. Assoc. Pulp Pap. Ind., 42, 56 (2010).

- 3. J. H. Lee, J. H. Lim, K. Y. Kim, and K. M. Kim, Polym. Korea, 38, 74 (2014).

-

- 4. P. Jandura, B. Riedl, and B. V. Kokta, Polym. Degrad. Stab., 70, 387 (2000).

-

- 5. H. P. S. Abdul Khalil, Y. Davoudpour, M. N. Islam, A. Mustapha, K. Sudesh, R. Dungani, and M. Jawaid, Carbohydr. Polym., 99, 649 (2014).

-

- 6. W. T. Wulandari, A. Rochliadi, and I. M. Arcana, IOP Conf. Ser. Mater. Sci. Eng., 107, 012045 (2016).

-

- 7. M. Lee, M. H. Heo, H. Lee, H. H. Lee, H. Jeong, Y. W. Kim, and J. Shin, Green Chem., 20, 2596 (2018).

-

- 8. J. Lee, Y. Lee, S. Park, and K. Ha, Polym. Korea, 43, 612 (2019).

-

- 9. P. Phanthong, P. Reubroycharoen, X. Hao, G. Xu, A. Abudula, and G. Guan, Carbon Resour. Convers., 1, 32 (2018).

-

- 10. A. Pinkert, K. N. Marsh, S. Pang, and M. P. Staiger, Chem. Rev., 109, 6712 (2009).

-

- 11. G. H. Kim, D. Y. Kim, S. G. Kim, D. H. Kim, and K. H. Seo, Polym. Korea, 39, 649 (2015).

-

- 12. Q. T. H. Shubhra, A. K. M. M. Alam, and M. A. Quaiyyum, J. Thermoplast. Compos. Mater., 26, 362 (2013).

-

- 13. S. Y. Jang and D. S. Kim, Polym. Korea, 39, 130 (2015).

-

- 14. S. D. Hong, J. H. Kim, and Y. H. Kim, Polym. Korea, 42, 994 (2018).

-

- 15. M. Lee, M. H. Heo, H. H. Lee, Y. W. Kim, and J. Shin, Carbohydr. Polym., 159, 125 (2017).

-

- 16. C. M. Vu, D. D. Nguyen, L. H. Sinh, H. J. Choi, and T. D. Pham, Macromol. Res., 26, 54 (2018).

-

- 17. M. A. S. Azizi Samir, F. Alloin, and A. Dufresne, Biomacromolecules, 6, 612 (2005).

-

- 18. S. Stankovich, D. A. Dikin, G. H. B. Dommett, K. M. Kohlhaas, E. J. Zimney, E. A. Stach, R. D. Piner, S. B. T. Nguyen, and R. S. Ruoff, Nature, 442, 282 (2006).

-

- 19. J. S. Yeo, O. Y. Kim, S. W. Lee, and S. H. Hwang, Polym. Korea, 41, 157 (2017).

-

- 20. W. Xia, X. Qin, Y. Zhang, R. Sinko, and S. Keten, Macromolecules, 51, 10304 (2018).

-

- 21. K. Joseph, S. Thomas, and C. Pavithran, Polymer, 37, 5139 (1996).

-

- 22. M. Pracella, M. M. U. Haque, and V. Alvarez, Macromol. Mater. Eng., 295, 949 (2010).

-

- 23. K. H. Yoon, J. H. Um, D. H. Kim, and Y. Son, Polym. Korea, 41, 955 (2017).

-

- 24. B. H. Lee, J. J. Kim, D. S. Jeong, C. W. Kim, K. S. Kim, and Y. C. Kim, Polym. Korea, 41, 592 (2017).

-

- 25. M. Nagalakshmaiah, N. El Kissi, G. Mortha, and A. Dufresne, Carbohydr. Polym., 136, 945 (2016).

-

- 26. S. Spoljaric, A. Genovese, and R. A. Shanks, Compos. Part A Appl. Sci. Manuf., 40, 791 (2009).

-

- 27. S. Lee, K. H. Ko, J. Shin, N. K. Kim, Y. W. Kim, and J. S. Kim, Carbohydr. Polym., 121, 284 (2015).

-

- 28. C. Zhao, E. Jiang, and A. Chen, J. Energy Inst., 90, 902 (2017).

-

- 29. B. Hermawan, S. Nikmatin, Sudaryanto, H. Alatas, and S. G. Sukaryo, IOP Conf. Ser. Mater. Sci. Eng., 223, 012064 (2017).

-

- 30. Y. Lyatskaya, D. Gersappe, N. A. Gross, and A. C. Balazs, J. Phys. Chem., 100, 1449 (1996).

-

- 31. L. Yan-Long, W. Tie-Hang, and S. Li-Jun, Soil Sci., 180, 90 (2015).

-

- 32. J. Kim, J. Song, M. Im, H. Kim, J. Kim, and H. I. Kim, Polym. Korea, 42, 539 (2018).

-

- 33. H. S. Kim, B. H. Lee, S. W. Choi, S. Kim, and H. J. Kim, Compos. Part A Appl. Sci. Manuf., 38, 1473 (2007).

-

- 34. B. M. Gil, S. W. Song, J. H. Lee, J. Jeon, K. H. Lee, and J. J. Wie, Compos. Part B Eng., 165, 510 (2019).

-

- 35. M. Bengtsson, M. Le Baillif, and K. Oksman, Compos. Part A Appl. Sci. Manuf., 38, 1922 (2007).

-

- 36. J. S. Yeo, O. Y. Kim, and S. H. Hwang, Polym. Korea, 42, 185 (2018).

-

- 37. Y. Lee, J. Lee, S. Park, K.-H. Lim, and K. Ha, Polym. Korea, 43, 652 (2019).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(3): 255-263

Published online May 25, 2020

- 10.7317/pk.2020.44.3.255

- Received on Nov 12, 2019

- Revised on Jan 9, 2020

- Accepted on Feb 11, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jeong Jae Wie

-

Department of Polymer Science and Engineering, Inha University, 100 Inha-ro, Michuhol-gu, Incheon 22212, Korea

- E-mail: wie@inha.ac.kr

- ORCID:

0000-0001-7381-947X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.