- Evaluation of Icephobic and Dissipation Performance on Coating Materials for Preventing Overhead Transmission Line from Ice/Snow Damages

Hyongjoon Lee, You Sub Kim, Hui Jae Cho, Seungtae Oh*, Jaehwan Shim*, Youngsuk Nam*, Song Ho Sohn**, Yong Chan Jung**, Sang Chul Han**, and Soo Yeol Lee†

Department of Materials Science and Engineering, Chungnam National University, Daejeon 34134, Korea

*Department of Mechanical Engineering, Kyung Hee University, Yongin 17104, Korea

**KEPCO Research Institute, Daejeon 34056, Korea- 가공 송전선 빙설해 예방을 위한 코팅재의 결빙 방지 및 방열 성능 평가

이형준 · 김유섭 · 조희재 · 오승태* · 심재환* · 남영석* · 손송호** · 정용찬** · 한상철** · 이수열†

충남대학교 신소재공학과, *경희대학교 기계공학과, **한국전력공사 전력연구원

In this work, we manufactured

icephobic coating materials, consisting of aluminum pigment-added room

temperature vulcanized silicone rubber, by varying the particle size and type

of the aluminum pigment. From the measurements of contact angle and surface

energy, the coating with higher surface roughness revealed superior water

repellency. However, icephobic performance was inversely proportional to

surface roughness and hardness. The continuous allowable current application

test showed that the silicone rubber (SR) coating exhibited the highest heat

dissipation capacity due to its higher emissivity close to ~1. Furthermore, the

SR coating revealed the remarkable durability for the icephobicity in the

long-term period, as evidenced from the accelerated degradation test and cyclic

icing/de-icing test. The developed coating material broadens industrial

applicability as the icephobic coatings in transmission line. Moreover, it is

expected that the superior heat dissipation capability of the SR coating would

enhance the power efficiency in summer.

본 연구에서는 송전선 결빙으로 인한 피해를 최소화하고자

상온 경화형 실리콘 고무에 입자 크기와 혼합 배열을 달리한 알루미늄 안료를 첨가하여 결빙 방지 코팅재를 제조하였다. 접촉각과 표면에너지 측정을 통해 표면 거칠기가 높은 코팅재가 뛰어난 발수성을 가짐을 확인하였다. 하지만, 결빙 방지 성능은 표면 거칠기와 경도가 낮을수록 우수하였다. 연속허용전류 인가 실험 결과, 실리콘 고무 코팅재의 방열성능이 가장

우수하였으며, 이는 실리콘 고무의 복사율이 가장 컸기 때문이다. 또한

가속 열화 시험과 얼음 탈착/부착 반복 시험을 통하여 실리콘 고무 코팅재는 장기간 물성 변화 없이 우수한

결빙 방지 성능이 유지됨을 알 수 있었다. 본 연구를 통하여 개발된 코팅재는 송전선의 결빙 방지를 위해

충분히 사용될 수 있는 가능성을 보여주었으며, 특히 우수한 방열특성으로 인하여 송전선의 온도도 낮추어

주기 때문에 여름철 전력 효율을 높이는데도 크게 기여를 할 수 있을 것으로 생각된다.

We fabricated icephobic coating materials using

room temperature vulcanized silicone rubber and aluminum pigment to prevent

overhead transmission line from ice/snow damages. The silicone rubber coating

without the aluminum pigment revealed the highest de-icing performance and heat

dissipation capacity, as well as the remarkable durability for the icephobicity.

Keywords: transmission line, icephobic coating, aluminum pigment, ice adhesion strength, heat dissipation

본 논문은

KEPCO의 R&D사업의 수행 결과물이며, 연구개발 지원에 감사드립니다.

겨울철 얼음이 옥외

구조물이나 수송수단에 부착되어 축적되면 심각한 문제가 발생할 수 있다.1-4

특히 전력수송역할을 하는 가공 송전선(overhead trans-mission

line)의 경우 산간지역의 낮은 기온과 높은 강설량에 의해 얼음이 송전선 표면에 형성되기 용이하다.

송전선에 부착된 얼음은 송전선의 단면을 불안정한 형상으로 바꾸게 되고 전압강하, 단락,

철탑붕괴와 같은 피해를 발생시킨다.5-7 이로 인한 경제적 손실을 방지하기 위해 경간 축소, 상간 스페이서(phase

spacer) 설치 등이 활용되고 있다. 하지만, 이 방법들은 얼음의 축적을 막을 순 없기 때문에 실질적인 해결방안이 되지 못한다. 따라서 결빙

방지 코팅(icephobic coating)이 가공 송전선의 결빙문제를 해결할 새로운 해결책으로 제시되고 있다.

결빙 방지 코팅재는

얼음이 표면에 붙는 힘을 낮추는 역할을 한다. 얼음이 표면에 부착하는 강도는 결빙 강도(ice adhesion strength, tics)라 하며 이는 결빙 방지 성능의 지표로 사용된다. 표면의

결빙 강도가 27 kPa보다 낮을 때 바람에 의해 얼음이 자연적으로 제거될

수 있다고 알려져 있다.8 결빙 방지 코팅재에 관한 연구는 활발히 진행되고 있으며 27 kPa 보다 낮은 결빙 강도와 내구성을 가진 코팅재 또한

개발되고 있다.9

하지만, 아직까지 코팅재의 물성이 결빙 방지 성능에 미치는 영향이 확실히 규명되지 않았다.10-14

또한 코팅재가 송전선의 방열 성능을 변화시키기 때문에 송전선에 실제로 적용하기 전에 열적 안정성 평가가 반드시 선행되어야 한다.

본 연구에서는 상온

경화형 실리콘 고무(room temperature vulcanized silicone rubber)에 입자 크기와 혼합 배열(type)이 서로

다른 알루미늄 안료(pigment)를 첨가하여 물성과 열전달 능력이 다른 코팅재를15,16 제조한 다음, 코팅재의 결빙 방지

성능을 평가하였다. 또한 가공 송전선으로 사용되는 aluminum conductor steel

reinforced(ACSR) 케이블에 코팅재 도포 후 연속허용전류(continuous allowable current)를 인가함으로써 코팅재의 방열 성능을 비교하였다. 결빙 방지

및 방열 성능이 가장 뛰어난 코팅재의

경우, 가속 열화 시험(accelerated degradation test)과 얼음 탈착/부착 반복 시험(cyclic

icing/de-icing test)을 통해 코팅재의 내구성을 살펴보았다.

재료. 상온 경화형 실리콘 고무의 레진(Wacker,

SILRES® BS 710)은 밀도 0.982 g/cm3, 점도 5020 mm2/s인 제품이 사용되었다.

Leafing type 알루미늄 안료로는 평균 입자 크기가 12 μm인 안료(Dongwon Systems, DH100)와 평균 입자 크기가 4 μm인 안료(Schlenk, Offset

FM/6500)가 사용되었으며 non-leafing type 알루미늄 안료로는 평균 입자 크기가 18 μm인 안료(Schlenk, ALUMET® 1700)와 평균 입자 크기가 8 μm인 안료(Schlenk, ALUSTAR® 9800)가 사용되었다.

판상 기판으로는

ACSR 케이블의 외선으로 사용되는 aluminum 6061-T6 alloy(AA 6061) 판을 가공하여 사용하였다. 연속허용전류 인가 시험의

경우 길이가 1.5 m이고 공칭 단면적(nominal cross

section)이 410 mm2인 ACSR 케이블을 기판으로

사용하였다.

시편 제작. 시편은 상온 경화형 실리콘 고무 용액을 톨루엔(toluene)

용매와 섞어 spray coater로 기판 표면에 최종 용액을 분사하는 과정을 통해 제작하였다. 알루미늄 안료가 첨가되는 경우 최종 용액 중량

대비 20 wt%를 첨가하였으며 톨루엔 용매에 습윤한 후에 상온

경화형 실리콘 고무 용액과 섞어 주었다.

본 연구에서는 코팅재간

열전달 능력을 달리하기 위해 실리콘 고무보다 열전도율이 높은 알루미늄을 안료로 선택하였으며 leafing type과 non-leafing

type 두 type의 알루미늄 안료가 사용되었다. Leafing type 알루미늄 안료는 용매에 젖지 않아 첨가 시 알루미늄 입자가 코팅재 표면에

평행하게 떠오른다. Non-leafing type 알루미늄 안료는 용매에 잘 젖어 첨가 시 코팅재 표면에 불규칙한 방위를 갖는 알루미늄 입자가

코팅재 내에 고르게 분포한다.17

제작한 시편의 이름과

특징은 Table 1에 기술되어 있다. Bare Al은 코팅재가 도포되지 않은 시편을 나타낸다. SR 뒤에 LF, NF가 붙은 시편은 상온 경화형

실리콘 고무에 각각 leafing type, non-leafing type 알루미늄 안료가 첨가된 것이다. 또한 LF, NF 뒤 숫자는 첨가된

알루미늄 안료의 마이크로 단위의 평균 입자 크기를 의미한다.

특성 분석. 표면 형상은 focused ion beam

scanning electron microscope(FIB-SEM, Atomika Tenknik, LYRA3 XMU)을 이용하여 1000배의 측정

배율로 각각 5 kV의 가속 전압 조건에서 관찰되었다. 코팅재의 경도를

측정하기 위한 장비로 Shore A 경도 측정기(ASKER, ASKER durometer type A)를 사용하였다. 표면 거칠기는 거칠기 측정기(Mitutoyo,

SJ 310)를 사용하였고, 측정

속도 0.75 mm/s, cut-off wavelength 8 mm로 중심선 평균 거칠기(arithmetical

mean height, Ra)를 측정하였다. 표면 에너지(surface energy, SFE)와 접촉각(contact angle, CA)은 25 oC의 실온에서 접촉각 측정기(KRÜSS, DSA 30)를 사용하여 정적 접촉각 측정법(static

sessile drop method)으로 측정하였다.

결빙 강도 측정은

결빙 강도 평가 시험기(ice pull-off tester)를 사용하였으며, 장비 구성과 측정방법을 Figure 1에 나타냈다. 판상 시편을 냉각

판 위에 고정시키고, 시편 표면에 탈 이온 증류수 20 mL를 3시간 동안 얼린 후, 2 mm/min의 속도로 얼음에 전단 변형을 가할 때에 들어가는

힘을 측정한다. 결빙 강도는 식 (1)을 통해 얻을 수 있다.

Fmax는 전단변형을 가할 때의 최대 힘, A는

얼음과 시편 표면의 접촉면적을 의미한다.18,19

결빙 강도는 시편

표면 위치 별로 9번 측정한 결과를 평균하여 사용하였고, 얼음 탈착/부착 반복 시험 결과는 위치별로 3번 측정한 후 평균하였다. 시편간 결빙 방지

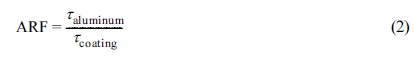

성능 및 결빙 강도 정규화를 위해 adhesion reduction factor(ARF)를 계산하였으며 식 (2)와 같다.

taluminum은 AA6061의 결빙 강도이고 tcoating은 코팅재의 결빙 강도를 의미한다.20,21 따라서 Bare Al의 결빙 강도는 1이며 코팅재의 결빙 방지 성능이

우수할수록 ARF가 크다.

연속허용전류 인가

시험은 Figure 2와 같이 구성되었으며 한국전력공사의 표준 규격(DS-1210)을 참조하여 공칭 단면적이 410 mm2인 1.5 m 길이의 ACSR 케이블 시편에 전원공급장치(PNE

INNOTEC, Universal power supply)로 848 A, 60 Hz의 전류를 일정하게 인가하였다. 시험은 외기의 영향을 차단하여 시험 결과의 신뢰성을 높이기 위해 실내에서 진행되었다. 시편의 표면 온도는

온도 데이터 이력 기록기(Graphtec, GL-840)와 T-type 열전대를 이용하여 측정하였다. 연속허용전류 인가 시험의 결과를 해석하기 위한 방법으로 8~13 μm의 long-wave infrared(LWIR) 파장대에서

복사율 측정을 수행하였다.22 복사율 측정은 금 분산재가 코팅된 integrating sphere(Thorlabs,

A562-G/Q)를 장착한 퓨리에 변환 적외선 분광기(BRUKER, INVENIO®)를 사용하였다.

가속 열화 시험은

촉진 내후성 시험기(ATLAS, Ci3000+ Weather-Ometer/Fade-Ometer)를 이용하여 국제 표준 규격(ISO

16474-2/11341(1)) 보다 8 oC 높은 온도 조건 하에서

수행하였다. 코팅재의 열화 정도는 240시간마다 결빙 강도와 색차(color difference, ∆E) 측정을

통해 파악하였다. 색차는 specular

component excluded(SCE) 방식으로 색차계(KONICA MINOLTA, CM-2500d)를 사용하여 측정하였다.

|

Figure 1 Schematic diagram of the ice pull-off test. |

|

Figure 2 Schematic diagram of continuous allowable current application test. |

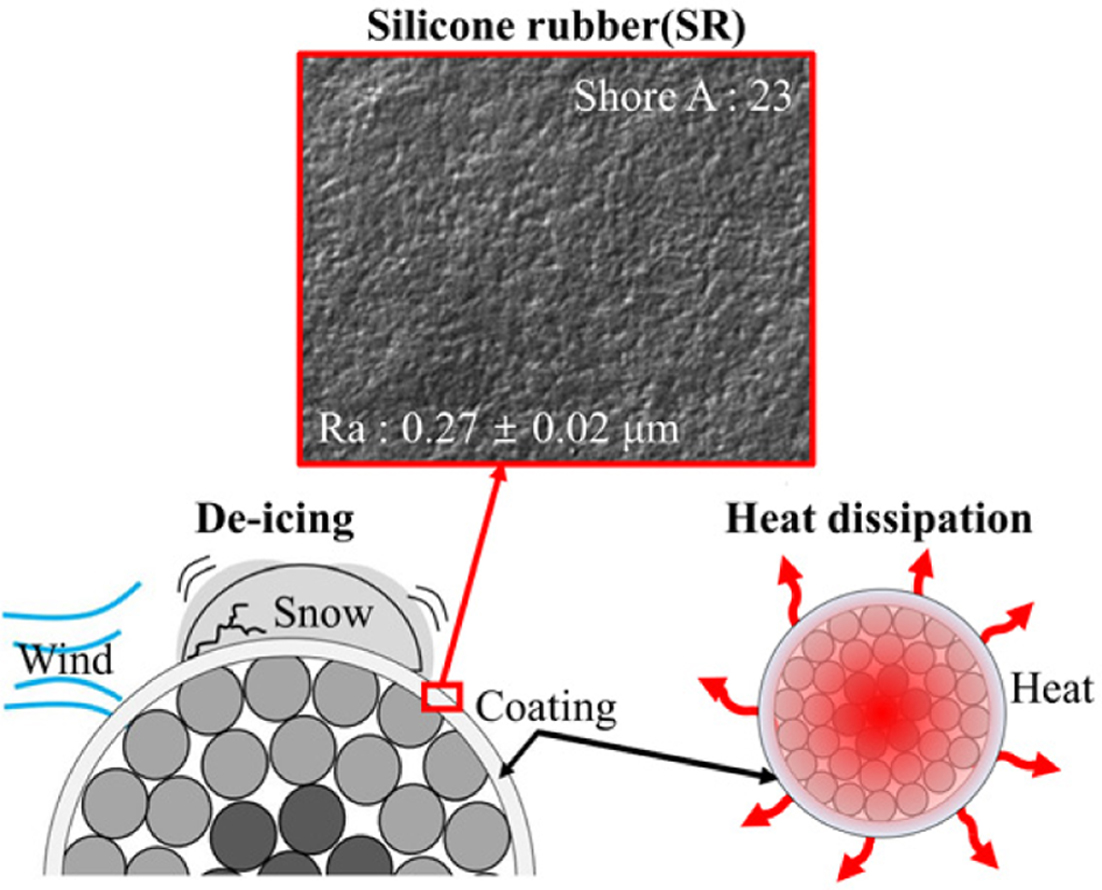

물성과 발수성. 결빙 방지 성능에 영향을 미칠 것이라 예상되는 코팅재의 물성(경도, 거칠기)과 발수성을 평가하였다. Figure 3은 AA 6061과 코팅재의 표면 형상과 경도, 표면 거칠기 측정

결과를 보여준다. AA 6061의 표면에 코팅재를 도포하면 표면 형상과 물성이 변화하였으며, 표면 거칠기는 코팅재를 도포하였을 때 오히려 증가하였다. 그 중 알루미늄 안료가

첨가되지 않은 SR의 표면 거칠기와 경도가 각각 0.27 μm, 23으로 가장 낮았으며(Figure 3(b)), 알루미늄 안료가 첨가된 코팅재는 SR보다 더 단단하고 거친 표면 구조를 형성하였다(Figure

3(c)-(f)).

Figure

3(c)와 3(d)에서 보여지듯이, leafing type 알루미늄 안료가 첨가된 코팅재는 표면 외부에 노출된 알루미늄 입자가 거의 관찰되지 않았다.

하지만, non-leafing type 알루미늄 안료가 첨가된 코팅재는 Figure 3(e)와 3(f)에서 보여지듯이, 많은 양의 알루미늄 입자가

표면 외부에 노출되어 있는 것이 관찰되었다. 따라서 알루미늄 안료가 첨가된 경우 non-leafing type 알루미늄 안료를 첨가한 코팅재가

leafing type 알루미늄 안료를 첨가한 코팅재보다 거칠고 단단한 표면을 가졌다는 것을 알 수 있었다(Figure 3(c)-(f)). 첨가된

알루미늄 안료의 type이 동일한 경우에는 알루미늄 입자의 크기가 클수록 표면 거칠기와 경도가 높아졌다. 가장 높은 표면 거칠기와 경도를 보인

것은 SR+NF18로 그 값은 각각 2.12 μm, 38이다(Figure 3(f)).

Figure 4는

물 접촉각과 표면 에너지 측정 결과를 보여준다. AA 6061 표면에 도포된 코팅재는 불안정한 AA 6061의 표면을 안정시켜 접촉각을 향상시키고 표면 에너지를 낮췄다.23 SR의 표면 에너지는 25.03 mN/m였으며(Figure 4(b)) SR+LF4을 제외한

알루미늄 안료를 첨가한 코팅재의 표면 에너지는 SR보다 낮았다(Figure 4(c)-(f)). 알루미늄 안료를 첨가한 코팅재는 표면 거칠기가 높을수록

높은 접촉각과 낮은 표면 에너지를 보였다(Figure 4(c)-(f)). 따라서 SR+NF18의 표면 에너지가 16.36 mN/m로 가장 낮았으며 접촉각은 135°로

초소수성에 가장 가까운 접촉각을 보였다(Figure 4(f)).

앞서 언급했듯이,

알루미늄 안료를 첨가한 코팅재 제조 시에는 동일한 양의 알루미늄 안료를 첨가하였다. 접촉각과 표면 에너지에 영향을 미치는 다른 요인들을 무시할 순 없지만, Figure 3과 4의 결과에서 알 수 있듯이, 조성이

동일한 경우 알루미늄 안료의 type이 다르더라도 표면 거칠기가 증가하는 만큼 접촉각은 증가하고 표면 에너지는 감소하는 것을 알 수 있다. 따라서

조성이 동일한 경우 표면 거칠기가 접촉각과 표면 에너지에 미치는 영향이 지배적임을 알 수 있었다.24

결빙 강도. 결빙 강도 측정 결과는 Figure 5와 Table

2와 같으며 Figure 4의 접촉각과 표면 에너지 측정 결과와는 사뭇 다른 결과를 보였다.

Bare Al의 결빙

강도는 325.67 kPa로 다른 시편에 비해 매우 높은 결빙 강도를 보여 결빙 방지 성능(ARF) 또한 가장 떨어졌다. Figure 3, 5와

Table 2에서 알 수 있듯이, 코팅재가 도포된 경우 표면 거칠기와 경도가 높을수록 높은 결빙 강도를 나타냈다. 따라서 가장 낮은 결빙 강도를

보인 것은 SR로 그 값은 15.46 kPa로 송전선의 얼음을 충분히 제거할 수 있는 낮은 결빙 강도를 보였다. 반면, 표면 에너지가 가장 낮았던

SR+NF18은 결빙 강도가 224.17 kPa로 bare Al 다음으로 높은 결빙 강도를 보였다. 따라서 non-leafing type 알루미늄

안료가 첨가된 코팅재의 경우 결빙 방지 코팅재로 사용되기에는 다소 무리가 있을 것으로 판단된다.

Figure 3,

5와 Table 2의 결과를 바탕으로 코팅재의 물성이 결빙 강도에 미치는 영향에 대해 Figure 6에 정리하였다. 코팅재의 경도는 낮을수록 코팅재가

유연하기 때문에 얼음과 코팅재 사이에 생성되는 균열(crack)의 전파가 용이하다.25-28 코팅재의 표면 구조는 air

cushion을 형성하여 발수성을 향상시키고 서리의 전파를 억제하나 다습한 환경에서는 서리 형성을 막을 수 없으며 결국 서리가 air cushion을 채우게 된다.29-31 형성된 서리는 얼음과 코팅재 표면의 기계적 연동을 돕고

얼음과 표면 간의 접촉 면적이 증가하기 때문에 표면의 구조가 거칠게 존재할 때 얼음이 더 강하게 부착된다.32,33 따라서

코팅재의 표면 거칠기가 작을수록 얼음과 코팅재 간 접촉 면적이 작아 결빙 강도가 낮다. 결빙 방지 코팅재가 위 두가지 조건을 충족할 때 가장 뛰어난

성능을 발휘할 것이라 판단된다.

방열 성능. 전기 전도체의 온도가 높으면 전자의 이동이 어렵기 때문에34

송전선의 온도는 전력수송에 막대한 영향을 끼친다. 따라서 AA 6061의 표면에 도포된 코팅재가 송전선의 온도에 미치는 영향을 살펴볼 필요가 있으며, 이에

방열 성능 평가를 진행하였다.

Figure

7(a)는 ACSR 케이블 시편에 848 A, 60 Hz의 전류를 일정하게 인가했을 때 시간에 따른 표면 온도의 변화를 보여주는 그림이고, Figure

7(b)는 표면 온도가 포화된 구간을 확대한 그림이다. 포화 온도 구간에서 표면 온도가 높은 시편일수록 전류 인가 시 표면 온도가 빠른 속도로

상승하였다(Figure 7(a)). Figure 7(b)에서 확인할 수 있듯이, 가장 표면 온도가 높은 것은 bare Al으로 포화 온도 구간에서

표면 온도는 88.55 oC 였으며, 코팅재가 도포된 시편은 오히려 더 낮은 표면 온도를 보였다. 포화 온도 구간에서 가장 표면 온도가

낮은 것은 SR이고, 이때 표면 온도는 72.05 oC로 bare

Al과 약16.5 oC의 온도차를 보였다. 알루미늄 안료가 첨가된 경우 leafing type 알루미늄 안료가 첨가된 코팅재가

non-leafing type 알루미늄 안료가 첨가된 코팅재보다 포화 온도 구간에서 표면 온도가 낮았다. SR+LF4와 SR+LF12는 약

2.5 oC 정도의 온도 차를 보였으며, SR+NF8와 SR+NF18는 약 3 oC 정도의 온도 차를 보였다. 따라서 첨가된 알루미늄 안료의 type이 동일한 경우에는 알루미늄 입자의 크기가

작을수록 포화 온도 구간에서 표면 온도가 낮음을 알 수 있었다.

Figure 7의

결과는 전도(conduction) 관점의 해석과는 상반된다. 이는 전도가 아닌 다른 열전달 메커니즘이 표면 온도의 감소에 기여한다고 생각해볼 수 있다. 따라서 복사(radiation)를 시편 표면 온도를 감소시키는 주요인으로 판단하여 복사율

측정을 수행하였다.

앞서 언급한 것처럼

시험은 햇빛이 없는 실내에서 진행되었기 때문에 복사율을 8~13 μm의 LWIR 파장대에서 측정하였으며, Figure 8는 그 결과를 보여준다.

Figure 8에서

알 수 있듯, bare Al의 복사율은 LWIR 파장대에서 0.1을 넘지 못한다. 가장 높은 복사율을 갖는 것은 SR로 1에 가장 가까운 복사율을

보였다. 동일 type의 알루미늄 안료가 첨가된 코팅재는 서로 유사한 색상과 광택을 가져 복사율 또한 비슷하였으며, leafing type 알루미늄

안료가 첨가된 코팅재가 non-leafing type 알루미늄 안료가 첨가된 코팅재보다 높은 복사율을 보였다. Figure 8의 결과를 통해 시편의

복사율이 시편 표면 온도를 좌우하는 주요인이라고 판단된다.

Figure 7, 8의 결과로부터

알 수 있듯이, AA 6061의 표면에 도포된 코팅재는 ACSR 케이블의 방열 성능을 향상시켰다. 따라서 개발된 코팅재가 송전선의 결빙 방지 기능을 할 수

있을 뿐 아니라 송전선의 온도를 낮추어 여름철 전력수송문제 해결에도 기여를 할 수 있을 것이라 판단된다.

내구성. 가장 우수한 결빙 방지 및 방열 성능을 보인 SR의 내구성을

평가하기 위하여 가속 열화 시험과 얼음 탈착/부착 반복 시험을 수행하였고 그 결과를 Figure 9에 나타냈다.

높은 자외선과 온도는

고분자를 열화를 일으키는 주요인이다.35-37 Figure 9(a)는 옥외 환경을 모사한 챔버 안에서 옥외 자외선 조사량의

6배 정도에 달하는 자외선을 46 oC의 온도 하에서 960시간까지 인가하였을 때 SR의 결빙 방지 성능 변화와 색차를 나타낸 그림이다. SR는

960시간이 경과할 때까지 큰 변화 없이 본래의 결빙 방지 성능을 발휘하였다. SR의 색차는 240시간 경과하였을 때 약간 증가를 보였지만, 그

이후 960시간이 경과될 때까지 큰 변화가 없이 그 값을 유지하였다. 또한 SR은 Figure 9(b)에서 보여지듯이, 표면에서 얼음 탈착/부착을

25번까지 반복하였음에도 코팅재의 손상없이 낮은 결빙 강도를 나타냄을 알 수 있었다.

|

Figure 3 SEM image, surface roughness and hardness of (a) bare Al; (b) SR; (c) SR+LF4; (d) SR+LF12; (e) SR+NF8; (f) SR+NF18. |

|

Figure 4 Water droplet image, water contact angle, and surface energy of (a) bare Al; (b) SR; (c) SR+LF4; (d) SR+LF12; (e) SR+NF8; (f) SR+NF18. |

|

Figure 5 Comparison of the ice adhesion strength for the tested specimens. |

|

Figure 6 Effects of surface roughness and hardness on the ice adhesion strength. |

|

Figure 7 Surface temperature variation of the examined specimens during continuous allowable current application test in the (a) entire temperature range; (b) saturation temperature range. |

|

Figure 8 Emissivity of the tested specimens at LWIR. |

|

Figure 9 Durability evaluation of SR: (a) color difference and ice adhesion strength during accelerated weathering; (b) ice adhesion strength during cyclic icing/de-icing test. |

|

Table 2 Summary of the Ice Adhesion Strength and Adhesion Reduction Factor on the Tested Specimens |

본 연구에서는 상온

경화형 실리콘 고무에 입자 크기와 type이 서로 다른 알루미늄 안료를 첨가하여 그에 따른 물성(경도, 거칠기)과 발수성, 결빙 방지 성능, 방열

성능, 내구성 평가를 수행하였고 다음과 같은 결론을 얻을 수 있었다.

1. 첨가된 알루미늄

안료는 코팅재가 더 거칠고 단단한 표면을 형성하도록 만들었으며, 그 효과는 non-leafing type 알루미늄 안료가 leafing

type 알루미늄 안료보다 컸다. 첨가된 알루미늄 안료의 type이 동일한 경우에는 알루미늄 입자의 크기가 클수록 표면 거칠기와 경도가 높았다.

2. 알루미늄 안료가 첨가된 코팅재의 표면 거칠기가 증가할수록

표면 구조가 형성하는 air cushion에 의해 발수성이 향상되어 표면 에너지가 감소하였다. 따라서 표면 거칠기가 가장 높은 SR+NF18의

표면 에너지가 16.36 mN/m로 가장 낮았다.

3. 결빙 시에는

서리가 air cushion을 채우며 얼음과 코팅재 표면의 기계적 연동을 돕고 얼음과 코팅재 표면 간의 접촉 면적을 증가시키기 때문에 표면 거칠기가

증가할수록 결빙 방지 성능이 떨어졌다. 또한 경도는 낮을수록 얼음과 코팅재 사이에 생성되는 균열의 전파가 용이하여 결빙 방지 성능이 향상되었다.

SR+NF18의 결빙 강도는 224.17 kPa로 발수성과는 달리 결빙 방지 성능은 코팅재 중에서 가장 떨어졌다. 코팅재 중에서 표면 거칠기와 경도가

가장 낮은 SR의 결빙 강도는 15.46 kPa로 충분히 바람에 의해 얼음이 자연적으로 제거될 수 있을 정도의 낮은 결빙 강도를 보였다.

4. 코팅재의 표면

온도는 코팅재의 복사율이 높을수록 낮았다. LWIR 파장대에서 SR의 복사율이 가장 높았고, 포화 온도 구간에서 72.05 oC의 표면 온도를 보여 bare Al과 약 16.5 oC의 온도차가 났다.

5. 결빙 방지 성능과

방열 성능이 가장 우수한 SR의 내구성 평가는 가속 열화 시험과 얼음 탈착/부착 반복 시험을 통해 수행되었으며, 장기간 물성 변화 없이 결빙 방지

성능을 발휘할 수 있다는 가능성을 확인할 수 있었다.

결과를 종합해보면

코팅재는 표면 거칠기와 경도가 낮고 복사율이 높을 때 우수한 결빙 방지 및 방열 성능을 발휘할 수 있다고 판단된다.

본 논문은 코팅재의

표면 형상과 물성(경도, 거칠기)이 결빙 방지 성능에 미치는 영향을 규명하고, 결빙 방지 코팅재가 송전선에 실제로 적용되기 위하여 고려해야 할

점들에 대한 평가 방법을 제공한다. 이는 앞으로의 결빙 방지 코팅재의 개발 및 적용에 큰 도움이 될 것으로 생각된다.

- 1. S. A. Kulinich and M. Farzaneh, Appl. Surf. Sci., 255, 8153 (2009).

-

- 2. J. L. Lilien, State of the Art of Conductor Galloping, CIGRE publication, Australia (2007).

-

- 3. M. B. Bragg, A. P. Broeren, and L. A. Blumenthal, Prog. Aerosp. Sci., 41, 323 (2005).

-

- 4. Y. Li, K. Tagawa, F. Feng, Q. Li, and Q. He, Energy Convers. Manag., 85, 591 (2014).

-

- 5. J. Lee, H. Y. Jung, J. R. Koo, Y. Yoon, and H. J. Jung, J. Electr. Eng. Technol., 12, 969 (2017).

-

- 6. M. K. Kwak and J. Shin, J. Korean Soc. Noise Vibr. Eng., 26, 10 (2016).

- 7. M. Farzaneh, Atmospheric Icing of Power Networks, Springer Science & Business Media, Germany, 2011.

- 8. K. Golovin, S. P. R. Kobaku, D. H. Lee, E. T. DiLoreto, J. M. Mabry, and A. Tuteia, Sci. Adv., 2, e1501496 (2016).

-

- 9. M. J. Kreder, J. Alvarenga, P. Kim, and J. Aizenberg, Nat. Rev. Mater., 1, 15003 (2016).

-

- 10. S. Farhadi, M. Farzaneh, and S. A. Kulinich, Appl. Surf. Sci., 257, 6264 (2011).

-

- 11. Z. He, S. Xiao, H. Gao, J. He, and Z. Zhang, Soft Matter, 13, 6562 (2017).

-

- 12. C. Tao, X. Li, B. Liu, K. Zhang, Y. Zhao, K. Zhu, and X. Yuan, Prog. Org. Coat., 103, 48 (2017).

-

- 13. Y. Wang, J. Xue, Q. Wang, Q. Chen, and J. Ding, ACS Appl. Mater. Interfaces, 5, 3370 (2013).

-

- 14. H. J. Cho, Y. S. Kim, Y. C. Jung, and S. Y. Lee, Korean J. Mater. Res., 29, 378 (2019).

-

- 15. I. H. Tavman, J. Appl. Polym., 62, 2161 (1996).

-

- 16. D. Kumlutaş, I. H. Tavman, and M. T. Çoban, Compos. Sci. Technol., 63, 113 (2003).

-

- 17. C. A. Smith, Pigm. Resin Technol., 8, 17 (1979).

-

- 18. Q. Fu, X. Wu, D. Kumar, J. W. C. Ho, P. D. Kanhere, N. Srikanth, E. Liu, W. Peter, and Z. Chen, ACS Appl. Mater. Interfaces, 6, 20685 (2014).

-

- 19. J. Ayres, W. H. Simendinger, and C. M. Balik, J. Coat. Technol. Res., 4, 463 (2007).

-

- 20. M. Susoff, K. Siegmann, C. Pfaffenroth, and M. Hirayama, Appl. Surf. Sci., 282, 870 (2013).

-

- 21. T. Bharathidasan, S. V. Kumar, M. S. Bobji, R. P. S. Chakradhar, and B. J. Basu, Appl. Surf. Sci., 314, 241 (2014).

-

- 22. J. Mandal, Y. Fu, A. Overvig, M. Jia, K. Sun, N. Shi, H. Zhou, X. Xiao, N. Yu, and Y. Yang, Science, 362, 315 (2018).

-

- 23. R. Menini and M. Farzaneh, J. Adhes. Sci. Technol., 25, 971 (2011).

-

- 24. H. J. Cho, Y. S. Kim, H. Lee, S. H. Sohn, Y. C. Jung, S. C. Han, and S. Y. Lee, Polym. Korea, 43, 946 (2019).

-

- 25. Z. Ke, E. T. Vågenes, C. Delabahan, J. He, and Z. Zhang, Sci. Rep., 7, 1 (2017).

-

- 26. M. K. Chaudhury and K. H. Kim, Eur. Phys. J. E, 23, 175 (2007).

-

- 27. H. H. G. Jellinek, H. Kachi, S. Kittaka, M. Lee, and R. Yokota, Colloid Polym. Sci. Kolloid-Zeitschrift Zeitschrift für Polym., 256, 544 (1978).

-

- 28. L. O. Andersson, C. G. Golander, and S. Persson, J. Adhes. Sci. Technol., 8, 117 (1994).

-

- 29. R. Dou, J. Chen, Y. Zhang, X. Wang, D. Cui, Y. Song, L. Jiang, and J. Wang, ACS Appl. Mater. Interfaces, 6, 6998 (2014).

-

- 30. Z. J. Wang, D. J. Kwon, K. L. DeVries, and J. M. Park, Exp. Therm. Fluid Sci., 60, 132 (2015).

-

- 31. J. Chen, J. Liu, M. He, K. Li, D. Cui, Q. Zhang, X. Zeng, Y. Zhang, J. Wang, and Y. Song, Appl. Phys. Lett., 101, 2012 (2012).

-

- 32. H. A. Stone, ACS Nano, 6, 6536 (2012).

-

- 33. L. Zhu, J. Xue, Y. Wang, Q. Chen, J. Ding, and Q. Wang, ACS Appl. Mater. Interfaces, 5, 4053 (2013).

-

- 34. S. A. Holgate, Understanding Solid State Physics, CRC Press, USA, 2009.

-

- 35. P. Gijsman, G. Meijers, and G. Vitarelli, Polym. Degrad. Stab., 65, 433 (1999).

-

- 36. N. Nagai, T. Matsunobe, and T. Imai, Polym. Degrad. Stab., 88, 224 (2005).

-

- 37. G. Camino, S. M. Lomakin, and M. Lageard, Polymer(Guildf), 43, 2011 (2002).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2020; 44(3): 342-348

Published online May 25, 2020

- 10.7317/pk.2020.44.3.342

- Received on Feb 4, 2020

- Revised on Feb 27, 2020

- Accepted on Feb 29, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Soo Yeol Lee

-

Department of Materials Science and Engineering, Chungnam National University, Daejeon 34134, Korea

- E-mail: sylee2012@cnu.ac.kr

- ORCID:

0000-0002-8706-866X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.