- Solar-driven Steam Generation via Cellulose Fiber and Au/Ag Nanoparticle-based Light Absorber

Bon-Jun Ku#, Hyunjoung Kim#, Dong Hyun Kim, Anush Mnoyan, and Kyubock Lee†

Graduate School of Energy Science and Technology, Chungnam National University, 99 Daehak-ro, Yuseong-gu, Daejeon 34134, Korea

- 셀룰로오스와 금/은 나노입자 기반의 광 흡수체를 이용한 태양광 수증기 발생

충남대학교 에너지과학기술대학원

A new type of solar-driven

steam generation (SDSG) for desalination and water purification, characterized

by local and interfacial heating of water using nanostructured light absorbers,

has recently drawn great attention, which overcomes the limitation of low

efficiency of conventional SDSG, a bulk water heating system. Here we devise

the cellulose micro/nanofiber and Au/Ag nanoparticle light absorber (CMNF-NP)

for SDSG, which is composed of Au/Ag nanoparticles as the photothermal

material, cellulose nanofiber (CNF) as the main substrate for immobilization of

nanoparticles, and cellulose microfiber (CMF) as the fillers for enhancing

mechanical property. For the substrate, the addition of 5.17 wt% of CMF in

CNF (CMNF) enhanced tensile strength by 2.9 times and reduced optical

transparency by 2%. Although the steam generation efficiency of CMNF-NP was

reduced by 2.3% by the addition of CMF, the trade-off is worth to make

considering the application of this light absorber into practical SDSG system.

물의 국소 및 계면 가열을 특징으로 하는 새로운 유형의

고효율 태양광-수증기

발생 장치는 기존의 태양에너지 이용 해수담수화기술의 저효율 한계를 극복하는 효과적인 방법으로 주목받고 있다. 본

연구에서 우리는 세 가지 주요 구성 요소들을 포함한 효과적인 태양광-수증기 발생 광흡수체(CMNF-NP)를 고안하였다. 광열

변환 재료인 Au/Ag 나노입자와 나노입자 고정 및 친수성 특성을 가진 셀룰로오스 나노 섬유(CNF) 및 기계적 강도를 향상시키기 위한 보강제로서 셀룰로오스 마이크로 섬유(CMF)를 사용하였다. CNF에

5.17 wt%의 CMF가 첨가된 CMNF는 CNF에 비하여 인장강도가 2.9배 향상된 반면 광학 투명도는 2% 저하되었다. CMNF 지지체를 기반으로 합성한 광 흡수체인 CMNF-NP의 경우 CMF 첨가에 따라 증기발생 효율은 2.3% 저하되었지만 향상된 기계적 강도로 인해 태양광-수증기 발생장치에

활용하는데 있어서 실용성을 높일 수 있을 것으로 본다.

The cellulose micro/nanofiber and Au/Ag

nanoparticle (CMNF-NP) composite-based light absorber was developed for

efficient solar-driven steam generation. The addition of optimum contents of

CMF in CNF enhanced tensile strength of the composite, although optical

transparency and the resulting steam generation efficiency was reduced

slightly. The trade-off is worth to make considering the practical application

of desalination.

Keywords: solar-driven steam generation (SDSG), cellulose microfiber (CMF), cellulose nanofiber (CNF), light absorber

이 연구는 충남대학교 학술연구비에 의해 지원되었음.

The data

on stability test of NP attachment on CMNF substrate, the surface profile of

CMNF-NP with various thickness, and mass change and surface temperature of CMNF-NP

with the various thickness are

contained in the supporting information document

(http://journal.polymer-korea.or.kr).

PK_2020_044_03_377_Supporting_Information.pdf (639 kb)

Supplementary Information

태양 에너지는 친환경적이고

무한하며 어느 지역에서나 이용 가능한 에너지 자원으로 이를 활용하기 위한 다양한 기술이 개발되어 왔다. 담수화 및 정수를 위한 태양광-수증기 발생

기술이 그 중 하나이다.1,2

지난 수십 년 동안

태양광-수증기 발생 효율을 향상시키기 위해 다양한 태양 증류기가 개발되었으나 열 손실이 크다는 근본적인 한계가 있다.3-7

이러한 기존의 태양 증류기 방식의 한계를 극복하기 위해서 최근에는 열 국부화(heat localization) 또는 계면 가열(interface

heating) 방법이 제안되고 있다.8-14 열 국부화를 통한 효과적인 태양광-수증기 발생을 위해서는 1) 물 흡수 특성이

좋은 친수성, 다공성 물질이면서 2) 광열 전환(photothermal) 특성이 우수한 광 흡수체(light absorber)를 개발하는 것이

중요하다. 이때, 광 흡수체가 물에 분산되어 있는 형태보다는 물 위에 부유하는 형태가 더 효과적인데, 물과 광 흡수체 사이에 단열 특성을 부여함으로써 발생된 열의 보존을 극대화하여 수증기 발생 효율을

극대화할 수 있다.15 지금까지 주로 개발된 광 흡수체는 탄소 나노구조체와 플라즈몬 금속 나노구조체의 두 가지 형태로 크게

구분할 수 있다.9-11 금속 나노 구조체는 빛의 강한 상호 작용에 의한 표면 플라즈몬 공명에 의해서 국부적인 가열 효과가

발생하는데, 이러한 특성 때문에 금 및 은과 같은 금속의 나노 구조체는 암 치료, 광열 촉매 및 바이오 센서와 같은 다양한 분야에 적용되고 있다.16,17

이러한 플라즈몬 현상에 의한 광열 효과는 J. Halas팀에 의해 태양-수증기 발생 기술에 처음으로 적용되었다.18 그 후

수증기 발생 효율을 향상시키기 위한 플라즈몬 금속 나노 구조체 및 지지체의 최적화를 위한 많은 연구가 수행되었다. 그중 금속 나노 구조체로는 강한

플라즈몬 가열 특성을 가지고 있는 Au 및 Ag 나노입자가 집중적으로 연구되었다.9,19 또한 금속 나노 구조체를 담지할 수

있는 지지체의 개발이 중요한데 지지체의 중요한 특성으로는 나노 구조체의 고정성, 높은 비표면적, 친수성 및 다공성에 의한 물의 효율적인 흡수,

투명도, 기계적 및 화학적 안정성, 대면적화 용이성 등이 있다. 기존에는 식각한 양극 산화 알루미늄 막, 산화된 구리 폼, 거름종이, 천연 목재

등이 지지체로서 사용되었다.13,14,19,20 이때 무기물 기반의 지지체는 부서지기 쉬운 특성 때문에 대면적의 필름 형태로

제작하기 어려운 단점이 있다. 천연고분자인 셀룰로오스 기반의 종이가 위에 언급한 지지체의 특성들을 대부분 만족시킬 수 있다. 그러나 수십 마이크로미터

직경의 셀룰로오스 섬유로 구성된 종이는 나노 구조체를 담지하기에는 비표면적이 낮은 한계가 있다. 최근 주목받고 있는 셀룰로오스 나노섬유(CNF)는

높은 종횡비, 높은 표면적, 친수성, 높은 광 투과율 및 풍부한 표면 기능기(-OH, -COOH)의 특성을 갖는 천연 일차원 나노 물질로

자연계에 매우 풍부한 장점이 있다.21,22

본 연구에서 우리는

높은 태양광-수증기 발생 효율을 갖는 셀룰로오스 마이크로/나노섬유(cellulose micro/nano fiber, CMNF)와 Au/Ag 나노입자(NP)로

구성된 CMNF-NP 광 흡수체를 고안했다. 특히, CNF만으로 제작된 필름의 낮은 기계적 강도를 향상하기 위해 셀룰로오스 마이크로섬유(CMF)를

첨가하고 함유량에 따른 물리적 특성 및 태양광-수증기 발생 효율 변화를 확인하고 최적화하였다. 또한 CMNF-NP의 두께에 따른 광 흡수율과 태양광-수증기

발생 효율에 미치는 영향들을 분석하였다.

시약 및 재료. Gold(III) chloride

hydrate(HAuCl4·3H2O, ³99.9%), silver nitrate(AgNO3,

³99.9%), polyethyleneimine ((CH2CH2NH)n, ³50 wt% in water, Mw: ~750000)은

Sigma-AldrichChemical Reagent Co., Ltd에서 구입했다. 아세톤 (CH3COCH3,

³99.5%)은 Samchun Chemical Co., Ltd에서 구입했다. Cellulose nanofiber

hydrogel(CNF)(2.21 wt%)는 Anpoly Co., Ltd에서 구입했다.

Hardwood paper는 Hansol Paper Co., Ltd.에서 제공해 주었다.

Au, Ag 나노입자의 제조. Au 및 Ag NP는 polyethylene-imine(PEI)

용액을 사용해 제조하였다. 먼저, Au NP의 합성을 위해, 가열(60 oC) 및 자기 교반(600 rpm) 하에 0.03 g의 PEI를 2.5 mL의 증류수에 용해시켰다. 이어서, 0.5 mL의 HAuCl4 수용액(88 mM)을 주입하고, 동일한 조건 하에서 30 min 동안 계속 교반하였다. Ag NP의 합성을 위해,

가열 (60 oC) 및 자기 교반(600 rpm) 하에 0.04 g의 PEI를 2.5 mL의 증류수에 용해시켰다. 이어서, 2 mL의 AgNO3 수용액(88 mM)을 첨가하고, 동일한 조건 하에서 30분 동안 교반을

계속 하였다. 반응 후, Au, Ag NP는 아세톤을 용매로 하여 2회 원심분리 및 세척한 다음 Au:Ag=4:6 비율로 증류수(5 mg/mL)에 분산하였다.

CMNF, CMNF-NP 제조. CNF 용액은 구입한 CNF hydrogel에 증류수를 첨가하여 11 mg/mL 농도로 희석하여 제조하였다. CMF 용액은 hardwood paper를 70 oC의 증류수에 3 mg/mL 농도로 30분 동안 침지시킨 후, 주방 믹서기를

사용하여 5분 동안 분산시켜 제조하였다. CMF 함량별 CMNF 제작을 위해 제조된 CMF 용액 0, 1, 2, 3 mL를 각각 5 mL CNF 용액과 혼합하였고(자기교반, 600

rpm), 이후 CMNF 용액을 5 cm 직경의 플라스틱 접시에 붓고 오븐(60 oC)에서 12시간 동안 건조시켜 제조하였다. CMNF-NP는

CNF 용액 5 mL에 CMF 용액 1 mL와 NP 용액 4 mL와 PEI 수용액(20 mg/mL) 1 mL를 주입하고 혼합하였다(자기교반, 600 rpm). CMNF-NP 용액 5.5, 11, 22,

33 mL를 각각 5 cm 직경의 플라스틱 접시에 붓고 오븐(60 oC)에서 12시간 동안 건조시켜 CMNF-NP를 제조하였다.

CNF,

CMNF, CMNF-NP의 기계적 특성 및 광, 흡수/투과 특성 분석. CMNF-NP 필름의 형상은 national nanofab center(NNFC)의 전계 방출 주사 전자 현미경(FE-SEM,

S-4800, HITACHI Ltd, Japan)을 사용하여 관찰하였다. CMNF-NP 필름의 흡광 특성을 측정하기 위해 확산 반사

UV-VIS-NIR 분광 광도계(SolidSpec-3700, Shimadzu Co., Ltd, Japan)를 사용하였다. 박막 두께 측정기(Precision

Thickness Gauge-FT3, Hanatek instruments Ltd, UK)를 이용하여 CMNF, CMNF-NP의 두께 및 표면

roughness를 측정하였다. CMNF의 인장강도는 만능공작기계(TO-100-IC, TESTONE Co., Ltd, Korea)로 측정되었다.

태양광-수증기 발생 측정. 태양광-수증기 발생 실험 동안 온도(22~25 oC), 습도(18~25%) solar power(1 kW/m2)의 조건을 유지하였다.

실험은 태양광 시뮬레이터(PEC-L01, Peccell Inc., Japan)와 물 질량 변화를 실시간으로 측정하기 위한 전자 저울(Fx-200i, AND Co.)과

CMNF-NP의 표면 온도를 실시간으로 측정하기 위한 IR 카메라(FLIR 720001, FLIR Systems Inc., USA)로 구성되었다. CMNF-NP의 단열을

위해 0.25 mm 두께의 paraffin 필름 층을 두어 70 mL의 물과 분리시키고, 여과지를 통해 물을 지속적으로

CMNF-NP에 공급시켰다.

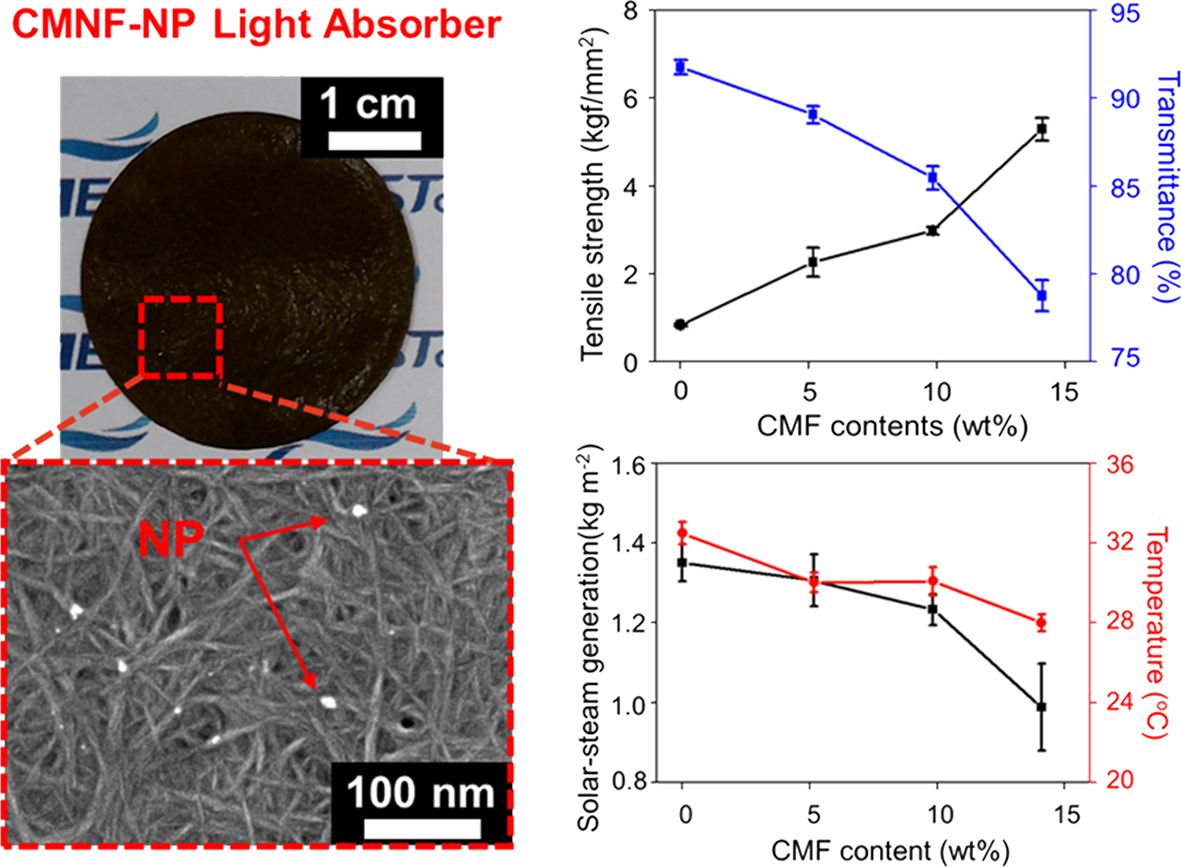

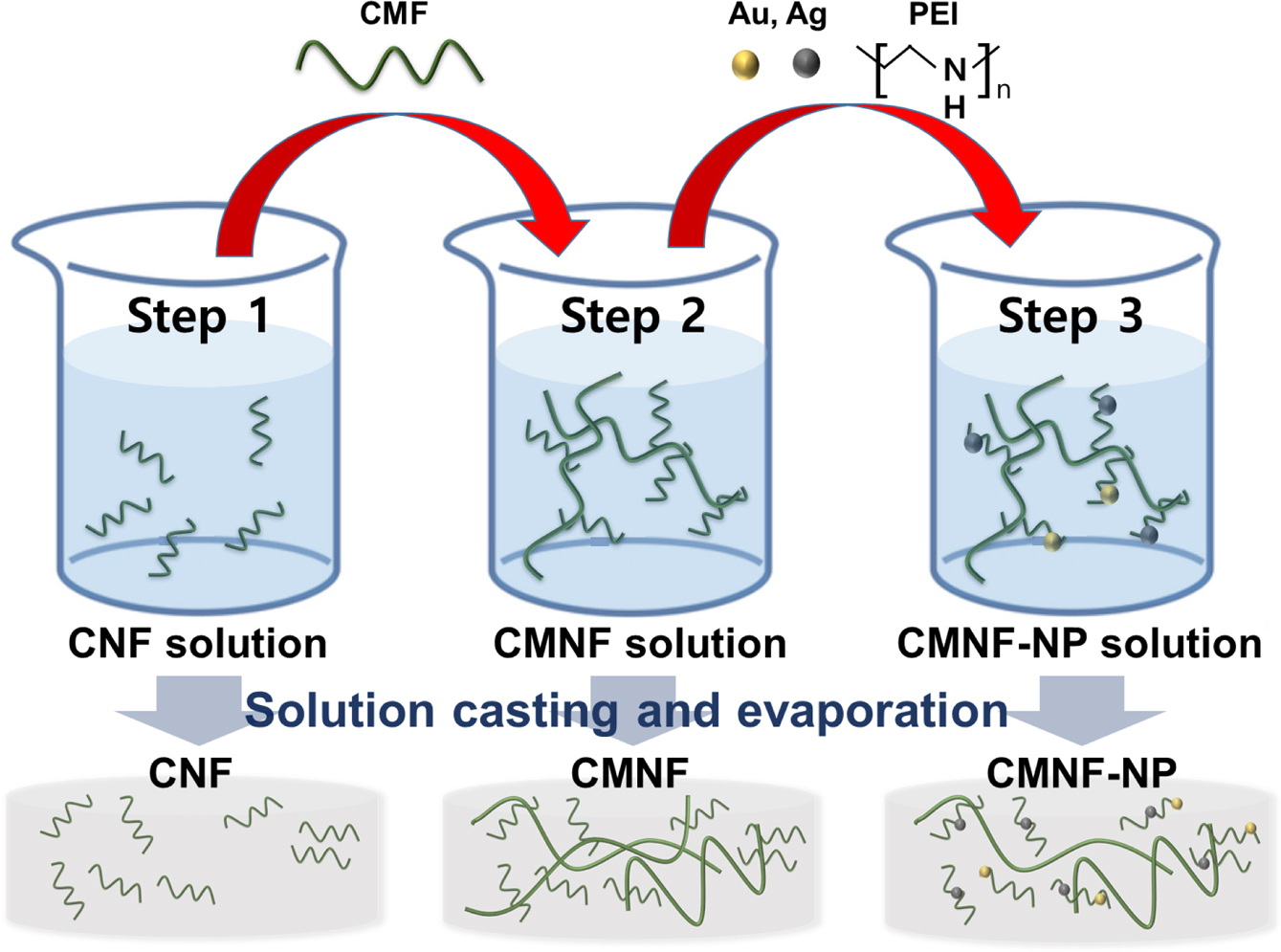

CMNF-NP

합성. Figure 1은 CMNF-NP의 제조 공정 순서를 모식도로 나타내고

있다. 각 단계에서의 분산액을 용액 캐스팅(solution casting) 후 용매를 증발시킴으로써 얇은 필름을 얻었다. 첫번째 단계에서 준비된

CNF는 CMNF-NP의 가장 많은 부분을 차지하는 기본 구성 물질로 입자를 고르게 분산시키고 고정하는 지지체의 역할을 한다. 표면의 -OH 기를 통한

원활한 물 공급은 지속적인 수증기 생산을 가능케 한다. 특히 CNF의 특징 중 높은 광 투과성은 빛이 표면에서 반사되는 양을 감소시켜 입자의 빛

흡수 성능을 더욱 향상시킬 수 있다.14 두번째 단

계에서 첨가된

CMF는 기계적 강도가 비교적 약한 CNF를 보완하여 CMNF-NP의 기계적 강도를 높이는 역할을 한다. 세번째 단계에서 투입되는 Au, Ag

나노입자는 광열 변환 물질로, PEI를 환원제로 이용하여 합성되며, 합성 시에 표면에 아민기(-NH2)로 기능기화되어 있어서

CNF 표면의 카복실기(-COOH)와 펩타이드(-C-N-) 결합을 할 수 있고 이로 인해 CNF에 안정적인 고정화가 가능하다(Figure S1).23,24

이 단계에서 추가적으로 투입되는 PEI는 양이온성 고분자로 음이온 표면 전하를 갖는 CNF와 CMF간의 정전기적 인력을 통한 결합력을 강화하기

위해서 사용되었다. 실제로 PEI는 종이제조 공정에서 wet-strength를 강화하기 위한 목적으로 사용된다.25

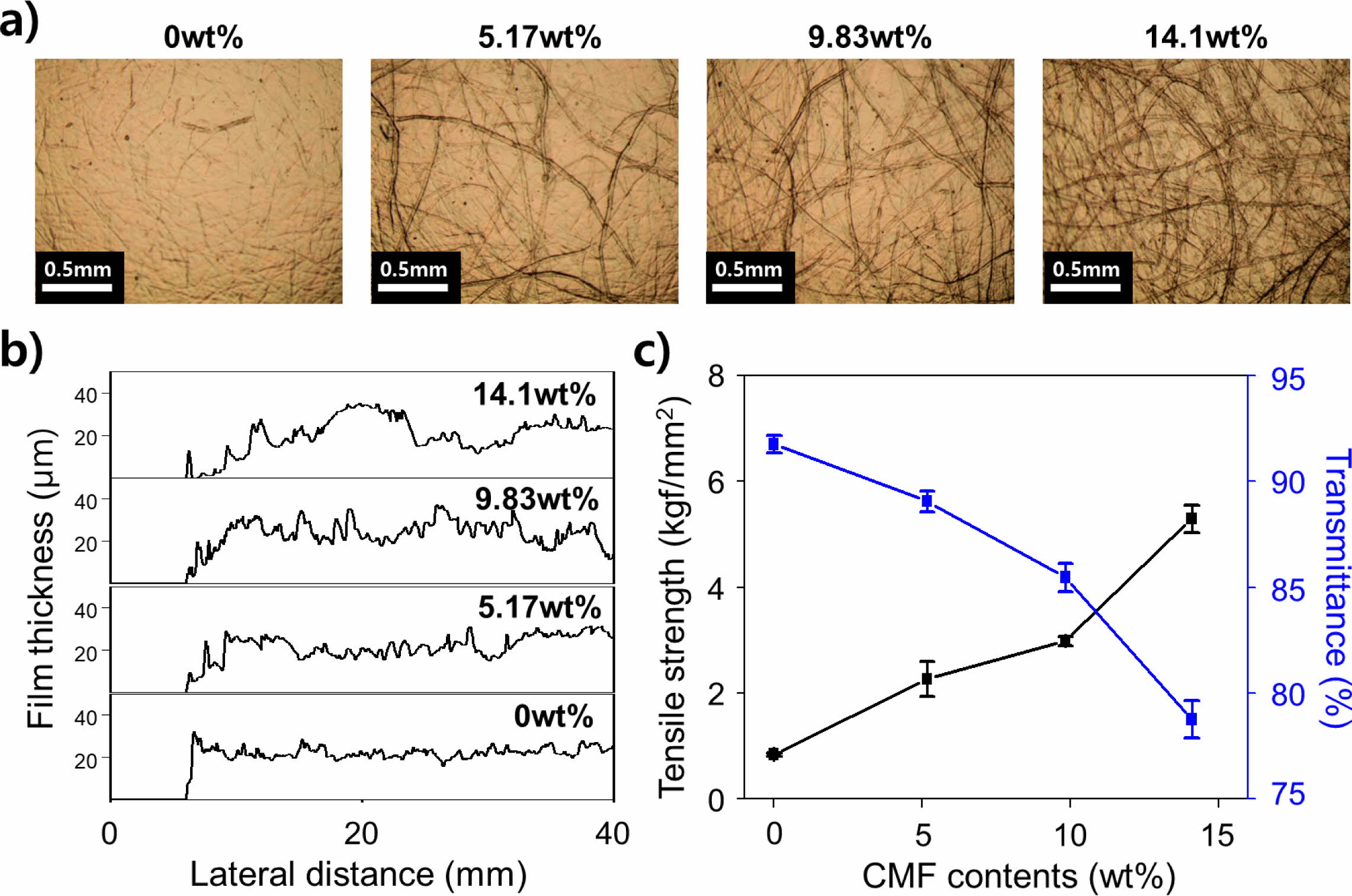

CNF,

CMNF, CMNF-NP의 기계적 특성 및 광 흡수/투과 특성. Figure 2는 제조 공정 1 및 2단계에서 CMNF 필름에 포함된 CMF의 함량에 따른 광학 현미경 이미지, 두께

프로파일, 인장강도 및 광 투과도 결과들을 보여주고 있다. Figure 2(a)는 CMF의 함량이 증가함에 따라 CMF가 차지하는

면적이 증가하는 경향성을 명확하게 보여준다. Figure 2(b)는 CMF

함량이 증가함에

따라 두께 변화는 크게 차이가 없으나, 표면의 거칠기가 증가하는 경향을 보여준다. Figure 2(c)에서는 CMNF의 CMF의 첨가에 따라

CMNF의 인장강도가 증가하는 결과를 보인다. 0.8 kgf/mm2의 인장강도를 갖는 CNF에 비해서 5.17, 9.83, 14.1 wt%의 CMF를 첨가한 CMNF의 인장강도는 2.3,

2.9, 5.2 kgf/mm2로 각각 약 2.9,

3.6, 6.5배 증가했다. 기존에 보고된 CNF의 인장강도는 1-1.5 kgf/mm2이다.26,27 반면, 91%의 광 투과도를

보인 CNF에 비해서 5.17, 9.83, 14.1 wt%의 CMF가 첨가됨에 따라 CMNF의 광 투과도는 각각 89, 85, 78%로 저하되는 결과를 보였다.

이는 투과성이 낮은 CMF의 면적 차지 비율 증가와 표면 거칠기 증가에 따른 광 산란 효과에 의한 것이다. 5.17 wt%의 CMF를 추가한 경우의 광 투과도는 추가하지

않은 CNF 필름의 광 투과도에 비해 약 2% 정도 밖에 낮아지지 않은 반면 인장강도는 약 2.9배 향상되었기 때문에 이 CMF 함량 조건을 향후

CMNF-NP 필름 합성의 조건으로 정하였다.

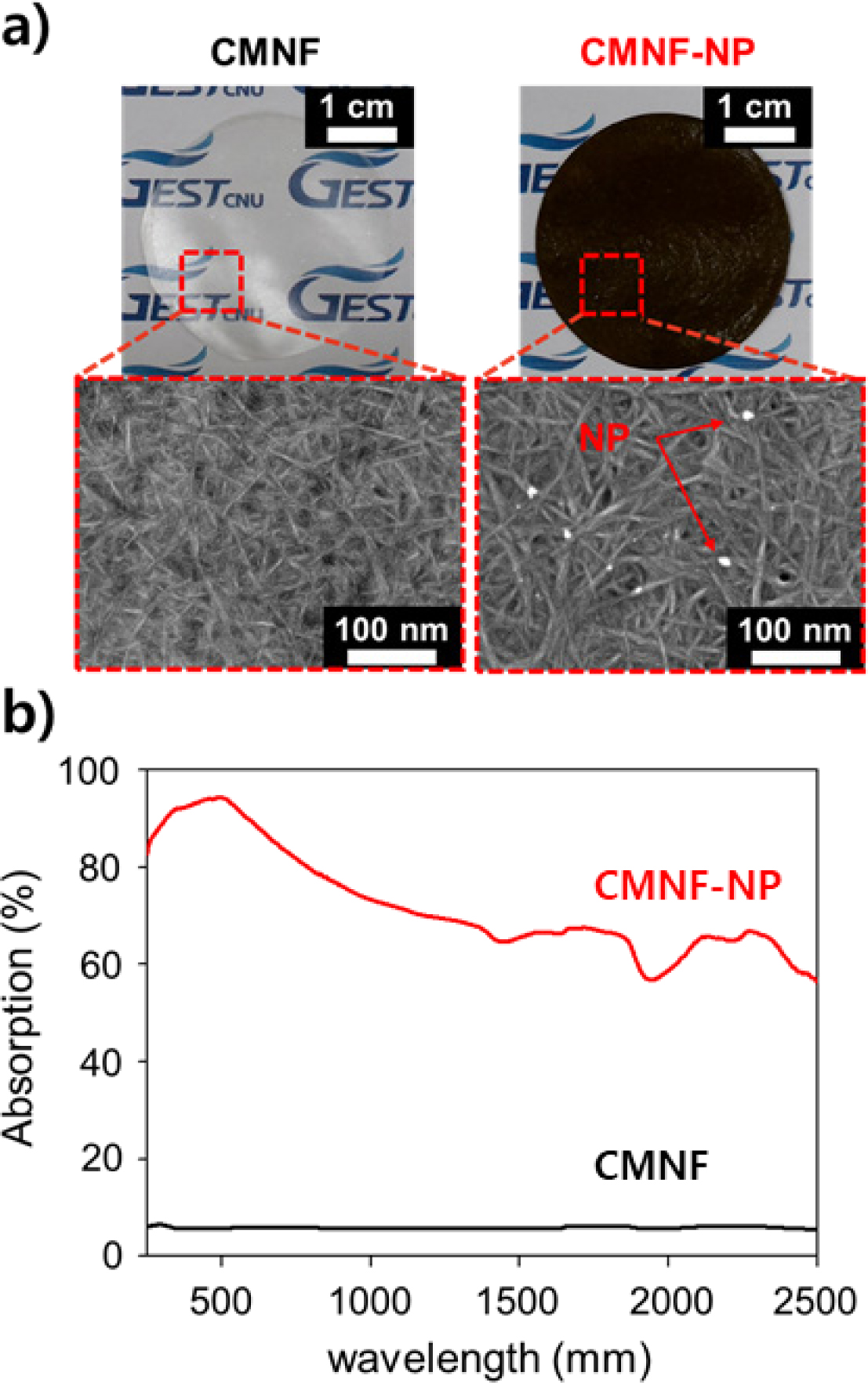

Figure 3(a)에

CMF 5.17 wt% 함량의 CMNF 필름의 사진을 보여주고 있는데

투명도가 유지되고 있는 것을 확인할 수 있으며 Figure 3(b)의 광 흡수 스펙트럼에서 250~2500

nm 파장영역에 걸쳐서 평균 6%로 광 흡수도가 낮게 유지되는 것을 알 수 있다. 그에 반해 Ag, Au NP가 포함된 CMNF-NP는 광대역에

걸쳐서 72%로 높은 광 흡수도를 가지고 있으며 검정색에 가깝다는 것을 사진에서 볼 수 있다(Figure 3). 특히 태양광 에너지의 82%가 집중되어 있는

350~1000 nm 파장 영역에서 85%의 높은 광흡수 효율을 보이며,

이는 CMNF-NP가 우수한 광열

변환 소재로 활용될 수 있음을 보여준다.28 Figure 3(a)는 나노입자 포함 전후, 즉 CMNF와 CMNF-NP의 주사 전자 현미경 이미지를 보여주고

있는데 CNF의 직경은 5~10 nm 정도이고 높은 종횡비의 형상을 보인다.

CMNF-NP의 경우에는 붉은색 화살표가 가리키는 것과 같이 밝은 점으로 보이는 나노입자가 발견되는데 입자의 크기는 5~13 nm의 직경을 가지며, CNF는 7~14 nm의 직경을 가진다. 이때 CMNF-NP에서의

CNF 직경이 CMNF에서보다 다소 큰 것을 알 수 있는데, 이는 PEI에 의한 화학적 결합 PEI-cross-linked-CNF에 의하여

CNF가 결합하여 발생한 것으로 볼 수 있다.23,24

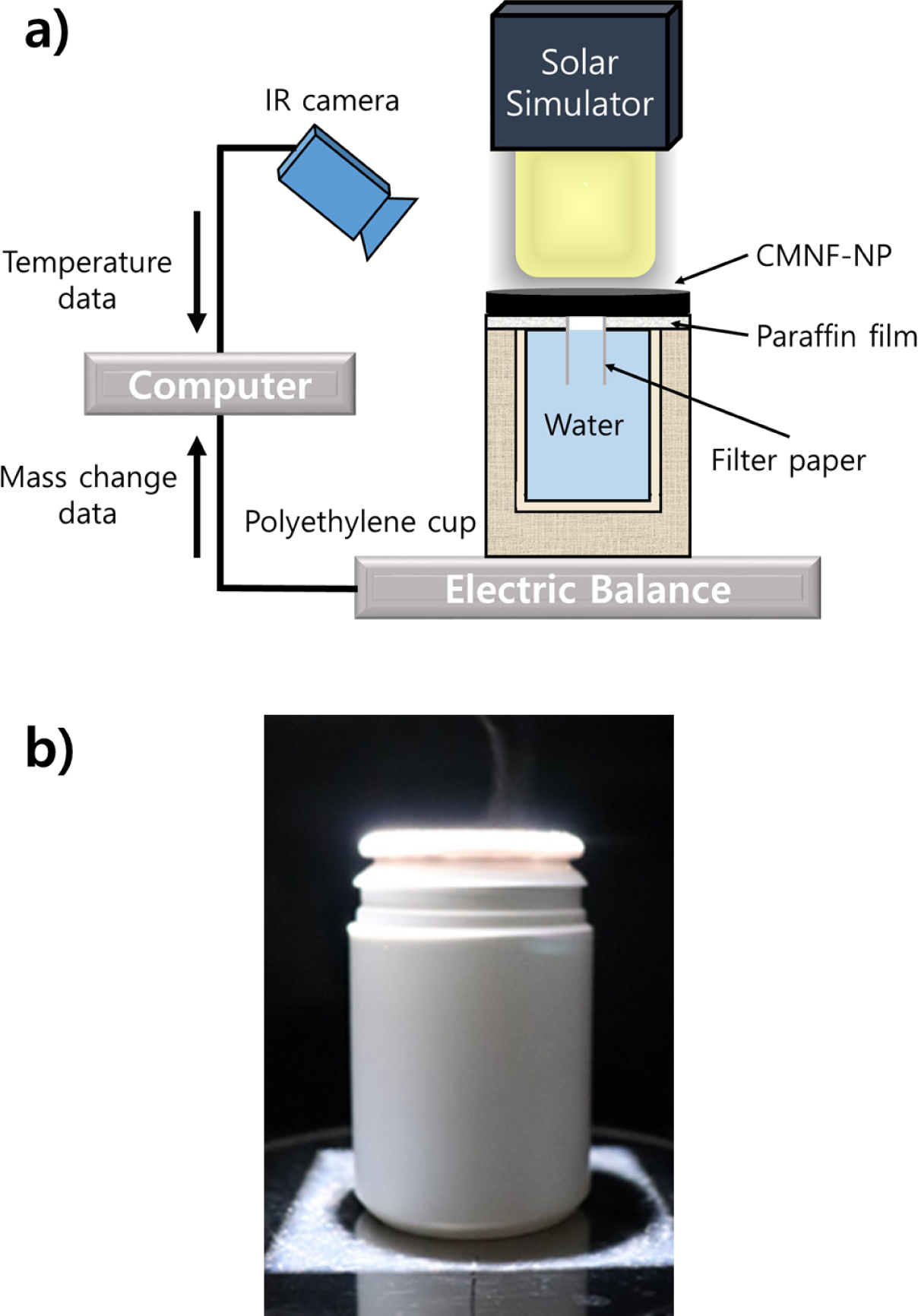

CMNF-NP의 태양광-수증기 발생 효율 측정. Figure 4(a)는 태양광-수증기 발생 실험 장치의 모식도이다.

높은 태양광-수증기 발생 효율을 달성하기 위해서는 효과적인 급수 및 열 관리 전략을 고려해야 한다.10,13-15 본 실험에서는

열 손실을 최소화하기 위해 파라핀 필름을 물과 CMNF-NP 사이에 위치시켜 CMNF-NP 광 흡수체와 저장되어 있는 물과의 직접적인 접촉을 방지하였다.

파라핀 층을 통과하는 2개의 여과지채널을 통해 모세관 현상에 따라 CMNF-NP에 지속적으로 물이 공급되도록 하였다. 이렇게 여과지를 따라 공급된

물은 친수성의 CMNF-NP를 적시며 얇은 물 층을 형성시킨다. 태양광이 조사된 CMNF-NP 광 흡수층은 열을 발생시켜 얇은 물 층만 가열되는

국부적 가열을 통해서 1 sun의 태양광 조사만으로도 수증기를 발생시킨다(Figure 4(b)). 수증기 발생 실험 동안 물의

질량 변화를 측정하여 수증기 증발 속도를 정량화하였다. CMNF-NP의 증발 효율과 CMNF-NP의 표면 온

도 사이의 상관 관계를

이해하기 위해 태양광-수증기 발생 실험 동안 열화상 카메라를 이용한 표면온도를 측정하였다. CMF 함량별, 두께별 CMNF-NP 필름의 태양광-수증기

발생을 측정하였다. 측정은 3번 진행되었으며, 각 측정은 30분간 태양광 시뮬레이터를 이용하여 1 sun을 조사하며 진행되었다.

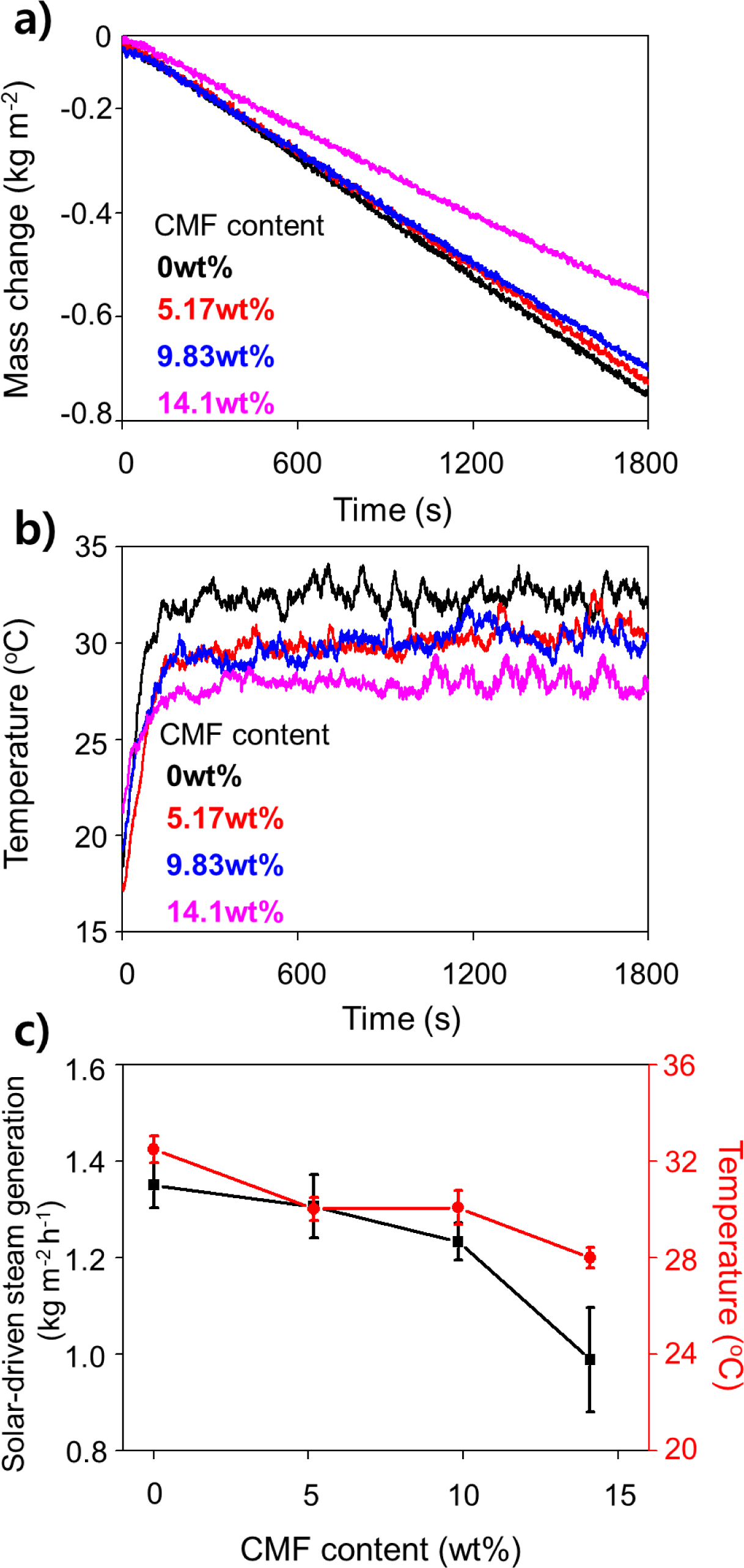

Figure 5(a)에서

물의 질량은 태양광이 조사된 직후 감소하였으며 물 질량 변화속도는 일정한 것으로 보아 안정적으로 수증기를 발생시킨다는 것을 알 수 있다.

CMF의 함량이 0 wt%인 경우 가장 빠른 질량 변화 속도를 보이며,

CMF 함량이 증가할수록 점차 질량 변화 속도가 감소한다. CMNF-NP 표면 온도 그래프는 표면 온도와 물 질량 변화 속도에 상관관계가 있다는

것을 보여준다(Figure 5(b)). Figure 5(c)에 정리된 CMF 함량에 따른 물 질량 변화와

표면 온도를 보면 그 경향성이 더욱 명확해진다. 수증기 발생 효율은 단위 시간, 단위 면적당 물 질량 변화로 나타내었다. CMF 함량이 0,

5.17, 9.83, 14.1 wt%일 경우의 CMNF-NP 수증기 발생 효율은 각각

평균 1.34, 1.31, 1.23, 0.98 kg/m2h이고, 온도는 각각 평균 32.5, 31.0,

30.1, 28.0 oC로 측정되었다. 앞서 가장 높은 광 투과율(91%)을

보였던 CNF(CMF = 0 wt%)를 지지체로 하였을 때, 광 흡수체가 가장 높은

수증기 발생 효율 및 온도를 나타내는 것으로 보인다. CMF함량이 5.17 wt%인 CMNF를 지지체로 사용한 경우, 광 흡수체의

수증기 발생 효율이 0 wt% 광 흡수체에 비해 2.3% 저하된다. 이는

CMNF 지지체의 투명도 저하에 따른 광 흡수도 저하에 기인한 것으로 보인다. 그러나 인장강도가 2.9배 높기 때문에 실제 태양광-수증기 발생시스템에

적용하기에 적합한 광 흡수체로 생각된다. 최적의 태양광-수증기 발생 효율을 갖는 CMNF-NP 복합체의 두께를 최적화하고자 다양한 두께로 합성하였다.

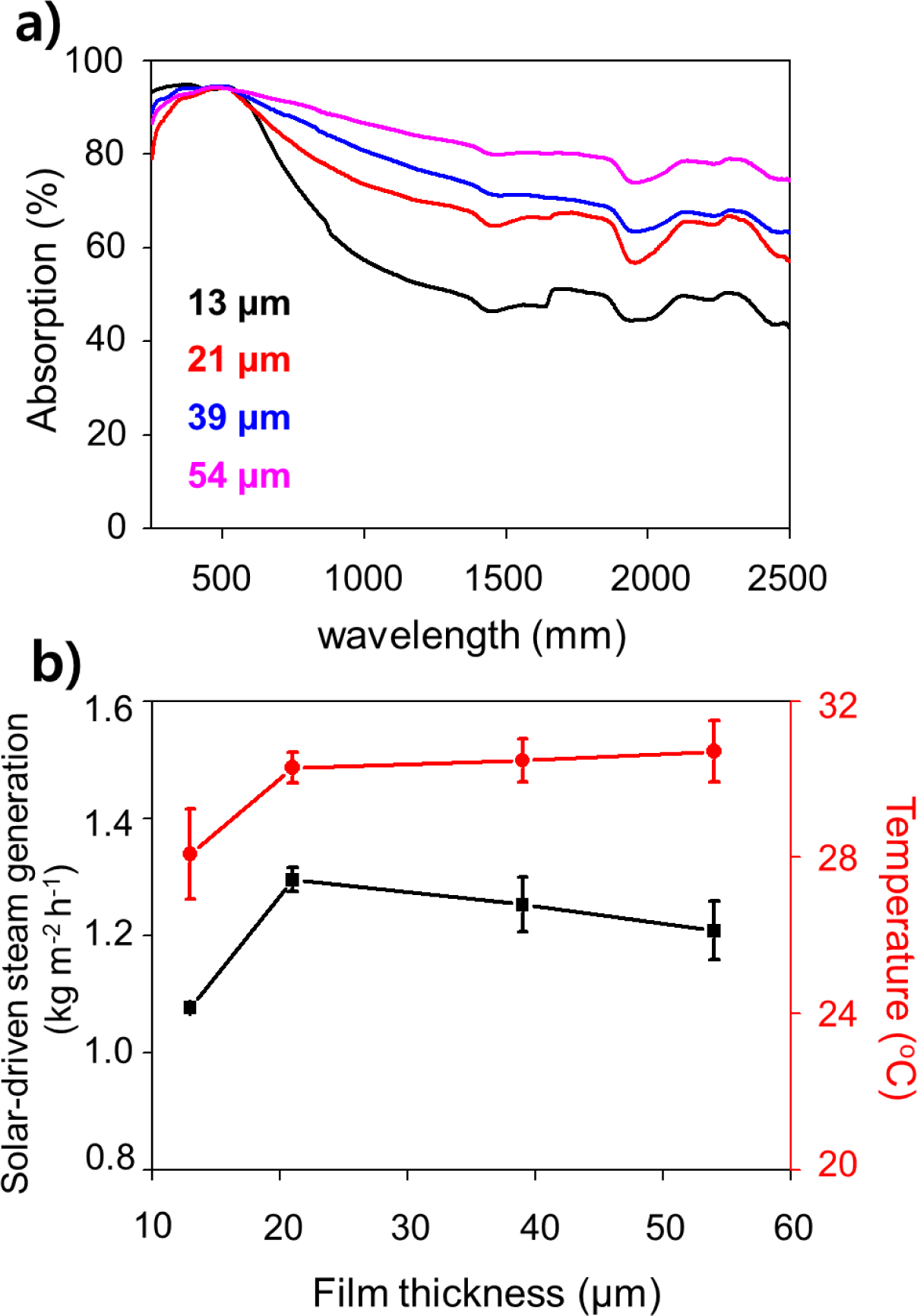

필름의 두께는 평균 13, 21, 39, 54 μm로 측정되었다(Figure S2). Figure 6 및

Figure S3는 CMF 함량 5.17 wt%의 조건에서 두께를 조절한 CMNF-NP의 광 흡수율과 수증기 발생 효율 및 표면 온도를 측정한 데이터이다.

Figure 6(a)에서 CMNF-NP 복합체 필름이 두꺼워짐에 따라 면적당 더 많은 입자가 분포하고 있으며, 결과적으로

각각 59, 72, 76, 83%로 광 흡수율이 증가하는 것을 알 수 있다. Figure 6(b)를 보면 13, 21, 39, 54 μm에서 수증기 발생 효율은 각각 평균 1.07,

1.31, 1.25, 1.20 kg/m2h로, 39, 54 μm 두께의 광 흡수체의 경우 21 μm 두께의 광 흡수체보다 더 높은 표면 온도 및 광

흡수율을 가짐에도 불구하고 수증기 발생 효율이 저하된 것을 알 수 있다. 사실 CNF 필름은 CNF의 작은 직경 및 소프트한 유기물의 특성으로

인하여 매우 촘촘한 기공 특성이 있기 때문에 다양한 분리막으로도 사용되고 있다.29,30 즉, CMNF-NP 복합체가 두꺼워지면

물 및 수증기의 물질 전달이 제한되어 수증기 발생 효율이 저하될 수 있다는 것을 보여준다. 따라서, CMNF-NP 흡수체 설계에 있어서 최적의

두께(21 μm) 또한 중요한 인자가 될 수 있다는 것을 보여주고

있다.

|

Figure 1 Schematic diagram of a three step synthetic process of CMNF-NP. |

|

Figure 2 CNMF with various contents of CMF: (a) The optical microscopic images; (b) film thickness profiles; (c) tensile strength and transmittance. |

|

Figure 3 (a) Digital camera images and SEM images of CMNF and CMNF-NP; (b) UV-Vis-NIR absorption spectra of CMNF and CMNF-NP. |

|

Figure 4 (a) The scheme of solar-driven steam generation setup using paraffin as insulation layer and filter paper as channel for water uptake; (b) photographic image showing solar-driven steam generation under 1 sun (1 kW/m2) of illumination from the solar simulator. |

|

Figure 5 (a) Mass change; (b) surface temperature of CMNF-NP according to the different CMF content. Solar-driven steam generation flux and surface temperature of (c) CMNF-NP with different CMF content. (Experiments were performed at room temperature = 22-25 oC, humidi ty = 18-25%, light intensi ty = 1 kW/m2.) |

|

Figure 6 (a) UV-vis-NIR spectra of CMNF-NP composite films with various thickness; (b) solar-driven steam generation flux and surface temperature of CMNF-NP with different various thickness. |

본 연구에서는 고효율

태양광-수증기 발생을 위한 CMNF-NP 기반 광 흡수체를 개발하였고, 최적의 태양광-수증기 발생 효율을 보이면서 실제 시스템에 적용 시에 중요한

요소인 기계적 강도를 확보하는 연구를 수행하였다. CMNF-NP 광 흡수체는 Au/Ag NP, CNF 및 CMF로 구성되는데 각각 표면 플라즈몬

효과를 통한 광열 전환, 나노입자를 고정하는 지지체, 기계적 강도를 높이는 강화제의 역할을 한다. CMF 함유량은 CMNF 대비 5.17 wt%일 때 0 wt%인 경우보다 2.9배 높은 기계적 강도를 보이고

광 투과율은 2% 낮아진 89%를 나타냈다. CMNF-NP 광 흡수체의 두께는 21 μm로 최적화 시킬 수 있었고 이러한 조건들에서

CMNF-NP는 1 sun의 모사태양광 조사 하에 1.31 kg/m2h의 높은 수증기 발생 효율을 나타냈다. 본 연구에서 개발한

흡수체는 세 단계의 간단한 one-pot 합성 방식으로 제작되어 대면적화 및 저비용화에도 유리하여 실제적인 태양광-수증기 발생장치에 적용이 용이할

것으로 본다.

- 1. A. M. El-Nashar, Desalination, 134, 7 (2001).

-

- 2. I. Kamal, Desalination, 114, 233 (1997).

-

- 3. A.-N. A. Mabrouk, A. S. Nafey, and H. E. Fath, Desalination Water Treat., 22, 1 (2010).

-

- 4. G. P. Narayan, R. K. McGovern, S. M. Zubair, and J. H. Lienhard, Energy, 37, 482 (2012).

-

- 5. Y. Wang and N. Lior, Desalination, 214, 306 (2007).

-

- 6. N. Kannan and D. Vakeesan, Renew. Sustain. Energy Rev., 62, 1092 (2016).

-

- 7. G. O. Löf, J. A. Duffie, and C. O. Smith, Solar Energy, 10, 27 (1966).

-

- 8. L. Zhou, Y. Tan, D. Ji, B. Zhu, P. Zhang, J. Xu, Q. Gan, Z. Yu, and J. Zhu, Sci. Adv., 2, 1 (2016).

-

- 9. K. Bae, G. Kang, S. K. Cho, W. Park, K. Kim, and W. J. Padilla, Nat. Commun., 6, 1 (2015).

-

- 10. S. W. Lee, Y. Yang, H. W. Lee, H. Ghasemi, D. Kraemer, G. Chen, and Y. Cui, Nat. Commun., 5, 1 (2014).

-

- 11. M. C. Y. Lau, T. L. Kieft, O. Kuloyo, B. Linage-Alvarez, E. Heerden, M. R. Lindsay, C. Magnabosco, W. Wang, J. B. Wiggins, L. Guo, D. H. Perlman, S. Kyin, H. H. Shwe, R. L. Harris, Y. Oh, M. J. Yi, R. Purtschert, G. F. Slater, S. Ono, S. Wei, L. Li, B. S. Lollar, and T. C. Onstott, Proc. Natl. Acad. Sci. U.S.A, 113, E7927 (2016).

-

- 12. Y. Ito, Y. Tanabe, J. Han, T. Fujita, K. Tanigaki, and M. Chen, Adv. Mater., 27, 4302 (2015).

-

- 13. C. Xia, Q. Jiang, C. Zhao, M. N. Hedhili, and H. N. Alshareef, Adv. Mater., 28, 77 (2016).

-

- 14. L. Zhou, Y. Tan, J. Wang, W. Xu, Y. Yuan, W. Cai, S. Zhu, and J. Zhu, Nat. Photonics, 10, 393 (2016).

-

- 15. V. D. Dao and H. S. Choi, Global Challenges, 2, 1 (2018)

-

- 16. S. J. Norton and T. Vo-Dinh, J. Appl. Phys., 119, 1 (2016).

-

- 17. X. Huang and M. A. El-Sayed, Alex. J. Med., 47, 1 (2011).

-

- 18. O. Neumann, A. S. Urban, J. Day, S. Lal, P. Nordlander, and N. J. Halas, ACS Nano, 7, 42 (2013).

-

- 19. M. Zhu, Y. Li, F. Chen, X. Zhu, J. Dai, Y. Li, Z. Yang, X. Yan, J. Song, Y. Wang, E. Hitz, uo, M. Lu, B. Yang, and L. Hu, Adv. Energy Mater., 8, 1 (2018).

-

- 20. C. Chang, P. Tao, B. Fu, J. Xu, C. Song, J. Wu, W. Shang, and T. Deng, ACS Omega, 4, 3546 (2019).

-

- 21. H. Yang, T. Wang, D. Oehme, L. Petridis, M. Hong, and J. D. Kubicki, Cellulose, 25, 23 (2018).

-

- 22. C. Tang and H. Liu, Compos. Part A Appl. Sci. Manuf., 39, 1638 (2008).

-

- 23. Y. Liu, J. Zhou, L. Chen, P. Zhang, W. Fu, H. Zhao, Y. Ma, X. Pan, Z. Zhang, W. Han, and E. Xie, ACS Appl. Mater. Interfaces, 7, 23515 (2015).

-

- 24. F. Zhao, E. Repo, Y. Song, D. Yin, S. B. Hammouda, L. Chen, S. Kalliola, J. Tang, and K. C. Tam, Green Chem., 19, 4816 (2017).

-

- 25. R. Pelton, J. Zhang, L. Wågberg, and M. Rundlof, Nordic Pulp & Paper Research Journal, 15, 400 (2000).

-

- 26. H. Takagi and A. Asano, Compos. Part A Appl. Sci. Manuf., 39, 685 (2008).

-

- 27. L. Lundquist, B. Marque, P.-O. Hagstrand, Y. Leterrier, and J.-A. E. Manson, Compos. Sci. Technol., 63, 137 (2003).

-

- 28. R. C. Neville, Solar Energy Conversion, Elsevier Science, Amsterdam, 1995.

-

- 29. E. Afra, S. Mohammadnejad, and A. Saraeyan, Prog. Org. Coat., 101, 455 (2016).

-

- 30. S. M. Mousavi, E. Afra, M. Tajvidi, D. W. Bousfield, and M. Dehghani-Firouzabadi, Cellulose, 24, 3001 (2017).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(3): 377-383

Published online May 25, 2020

- 10.7317/pk.2020.44.3.377

- Received on Feb 17, 2020

- Revised on Mar 12, 2020

- Accepted on Mar 12, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Kyubock Lee

-

Graduate School of Energy Science and Technology, Chungnam National University, 99 Daehak-ro, Yuseong-gu, Daejeon 34134, Korea

- E-mail: kyubock.lee@cnu.ac.kr

- ORCID:

0000-0003-3659-8748

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.