- Effect of Physical Structure of Thermoplastic Polyurethane on the Supercritical CO2 Foaming

Tao Chang, Seung-Jun Lee*, Yong Hwan Yoo*, Kyu-Hwan Park*, and Ho-Jong Kang†

Department of Polymer Science and Engineering, Dankook University, Gyeonggi-do 16890, Korea

*HDC HyundaiEP R&D Center, 603 Graduate School Dong, Dankook Univ., #152 Jukjeon-ro Suji-gu, Yongin-si, Gyeonggi-do 16890, Korea- 열가소성 폴리우레탄의 거시 구조가 초임계 이산화탄소 발포에 미치는 영향

단국대학교 고분자공학과, *HDC 현대 EP

The effect of macroscopic

structures such as pellet size, shape, and orientation on the structure

development in the formation of a thermoplastic polyurethane (TPU) foam by

supercritical CO2 foaming was studied. If the same amount of

supercritical CO2 diffused into the polymer, it was found that

pellets having a relatively large volume and surface area show the decreasing

of cell density and increasing of cell size, consequently, an increase in the

expansion ratio of foaming was obtained. The chain orientation resulted in the

increase in cell density and decrease in cell size, thereby the foam expansion

ratio was reduced. This was understood that the chain orientation might prevent

the diffusion of supercritical CO2 and promotes nucleation at the

same time.

펠렛 크기와 모양 그리고 배향과 같은 거시 구조가 초임계

이산화탄소 발포에 의한 열가소성 폴리우레탄(TPU) 발포체 구조 형성에 미치는 영향을 살펴보았다. 초임계 이산화탄소 동일한 양이 고분자로 확산되면 상대적으로 체적과 표면적이 큰 펠렛의 경우, 셀 밀도를 감소시키고 셀 크기를 증가시켜 그 결과, 발포 팽창비가

증가함을 알 수 있었다. 연신에 의한 사슬 배향은 초임계 이산화탄소의 확산을 방해하며 동시에 기핵 형성을

촉진하여 셀 밀도 증가와 셀 크기 감소를 초래하여 발포 팽창비가 감소됨을 확인하였다.

The effect of macroscopic structures on the structure

development in the formation of

a thermoplastic polyurethane (TPU) foam by supercritical CO2 foaming

was studied. It was found that pellets having a relatively large volume and

surface area show the decreasing of cell density and increasing of cell size.

The chain orientation might prevent the diffusion of supercritical CO2

and promotes nucleation.

Keywords: supercritical CO2 forming, thermoplastic polyurethane, foam structure, orientation

본 연구는

2020년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임. (P0002007 2020년 산업혁신인재성장지원사업)

본 연구는 경기도가 지원한 경기도 지역협력연구센터(GRRC) 사업(과제명: 유연 소재 정밀성형용 기능성 미세복합소재 개발(GRRC단국2016-B02))

지원으로 수행되었습니다.

고분자 발포체는.1,2

고분자에 다양한 방법에 의하여 기공을 형성시켜 밀도 감소에 의하여 상대적으로 가벼운 소재가 필요하는 제품을 만드는 고분자 경량 소재이다. 또한

발포체는 경량 소재의 장점과 함께, 다공성에 의한 탄성적 특성에 의하여 회복력이 요구되는 고무 제품과 전달 현상 변화에 따른 단열 및 차음 특성을

갖는 단열재와 차음재와 같은 생활용품 및 산업 소재로도 널리 사용되고 있다.

일반적인 고분자 발포는

다양한 종류의 화학적 발포제를 고분자에 혼합하고 이를 용융 성형하는 과정에서 적절 발포 온도에서 이산화탄소, 질소, 암모니아, 수증기를 형성시켜

발포하는 화학적 발포와.3,4 최근, 친환경적 소재가 요구됨에 따라 초임계 기체를 이용한 초임계

발포와.5-7 같은 물리적 발포가 있다. 초임계 발포에 주로 사용되는 기체로는 이산화탄소, 질소, 부탄, 프레온 등이 있으며 각 기체를 온도와

압력에 따라 임계조건으로 만든 다음 이를 고분자로 확산시키고 급격하게 압력을 낮춤으로 확산된 기체가 고분자 외부로 다시 확산되는 과정에서 기공을

형성시키는 발포이다. 일반적으로 밀도가 낮은 발포체를 형성시키는 경우 프레온, 부탄과 같은 긴 사슬 기체를 사용하며 밀도가 높은 발포체를 만들기

위해 이산화탄소와 질소와 같은 불활성 기체를 사용한다.

이산화탄소를 이용한

물리적 발포에 주로 사용되는 고분자로 폴리프로필렌(PP),8 폴리스타이렌(PS),9 폴리에틸렌(PE),10

폴리염화비닐(PVC)과11 같은 범용 소재와 발포 구조의 특성 상 가장 많이 사용될 수 있는 고무 소재로

열가소성 폴리우레탄(TPU)이12,13 널리 사용되고 있다. 최근 초임계 발포를 이용한 폴리페닐렌설파이드(PPS),14 폴리에테르이미드(PEI)와15 같은

엔지니어링 플라스틱으로 그 영역을 넓혀가고 있다.

이산화탄소를 이용한

고분자 발포 과정은 온도와 압력에 의한 기체의 초임계화, 기체의 확산, 기핵 형성 그리고 셀 성장으로 나누어진다. 기체의 초임계화와 이들의 확산은

사용 온도와 압력에 따라 달라지며 이에 따라 형성된 핵과 기공의 성장은 고분자 온도와 압력에 따른 tan δ와 같은 점탄성적 특성과 밀접한 관계를 갖는다.16

따라서 발포 조건은 이러한 점탄성을 적절한 온도와 압력에서 조절하거나 또 하나의 방법으로 다양한 첨가제를 첨가하여 조절한다.17 첨가제는 점탄성 조절과 함께 기핵제로

작용하여 기핵 형성에 영향을 미친다.18 물리적으로 기핵제 주변으로 이산화탄소가 확산됨에 따라 기공의 분포 및 크기 이에 따른 발포 밀도 및 팽창비가

현격히 달라지기도 한다.19

본 연구에서 사용한

열가소성 폴리우레탄은20,21 폴리올과 아이소시아네이트로 만들어지는 공중합체로 폴리올은 소프트세그먼트로 비결정구조를 형성하고

아이소시아네이트는 하드 세그먼트로 결정성을 형성하여 점탄성이 조절된다. 또한 결정과 비결정이 domain과 co-domain으로 존재하는 구조를

가지고 있어 다양한 경도, 강도, 인성, 내마모성, 내유성 등을 조절할 수 있어 생활 산업 소재로 사용되어지고 있다. 최근 이러한 특성으로 인하여

초임계 발포에 대한 관심 증가로 BASF22 등에 의하여 TPU 발포체가 생산되고 있으며 발포 조건이 이들 발포 구조에 미치는

연구가 많이 진행되고 있다. 하지만, 이러한 연구는 TPU의 미시적 구조에 대한 연구로 한정되고 있다. 발포에 사용되는 TPU 펠렛은 용융 압출에

의하여 크기 및 모양이 달라지며 펠렛타이징 과정에서 가해지는 연신 및 냉각 과정에 의하여 사슬 배향과 같은 거시적 구조도 함께 변화되어 이들이

발포에 영향을 미칠 것으로 판단되나 이에 대한 연구는 진행되고 있지 않다.

본 연구에서는 사용

펠렛 크기 및 형태가 TPU 발포체 형성에 미치는 영향과 펠렛에 존재하는 사슬 연신과 같은 고분자 거시 구조가 발포체 구조 형성에 미치는 영향을

함께 고찰하였다.

본 연구에서는 사용한

열가소성 폴리우레탄(TPU)은 지방족 디이소시아네이트 폴리에테르 폴리올 및 사슬 연장제로 합성되며 용융 온도가 98 oC, 120 oC, 비중 1.04 g/cm3, shore A경도

83±3 shore A의 동성 코퍼레이션의 NEOBLAST를 사용하였다. 발포 펠렛으로 사용할 두께와 길이가 다른 TPU 필라멘트를 제조하기 위하여 Instron사의

capillary 점도계(model 3211)를 이용하여 180 oC에서 필라멘트 두께(D)를

1, 2, 3 mm로 하고 길이(L)를

5, 10, 15 mm로 제조하였다. 각 필라멘트는 L/D로

나타내었다.

TPU 사슬 배향이

발포에 미치는 영향 확인 시편으로 연신 필라멘트를 제작하기 위하여 인장 시험기(LLOYD사 LR30K)를 이용하여 상온에서 연신비가

1.0-6.0으로 연신 후 수축을 방지하기 위하여 100 oC에서 10분간 TPU 필라멘트를 열처리하여 제조하였다.

연신된 필라멘트의 직경은 연신비에 상관없이 모두 일정하게 1 mm가 되도록 연신하였으며 발포에 사용된 연신 필라멘트의 L/D는 15였다. 연신에 의한 열적 특성과 결정화

변화를 확인하기 위하여 시차열분석기(TA사 Q20)를 이용하여 용융온도와 융융엔탈피 변화를 확인하였다.

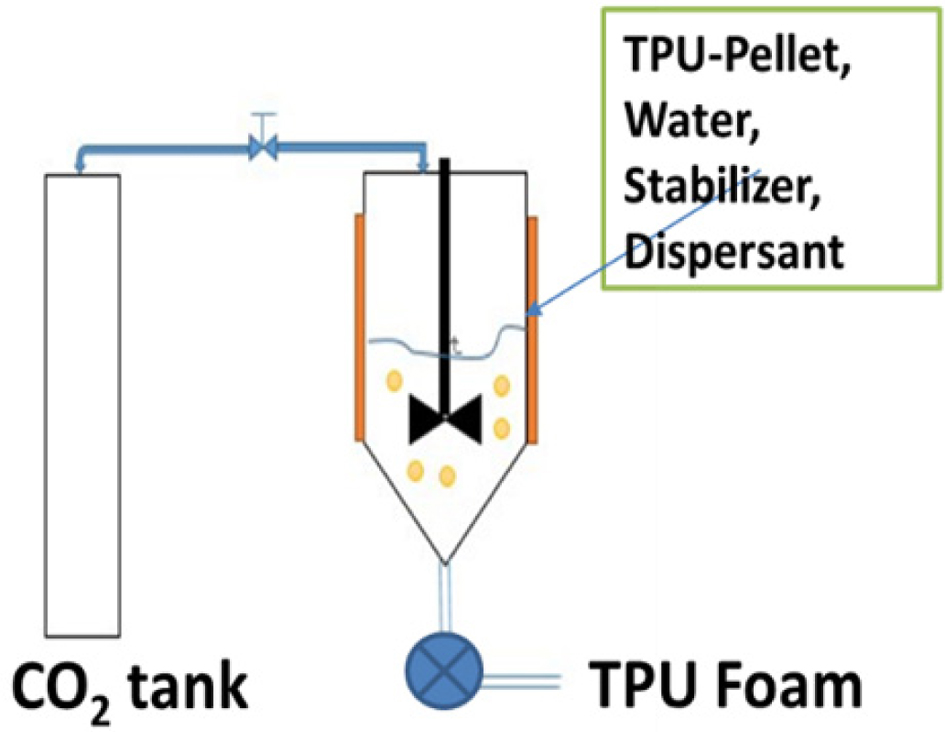

제조된 각 TPU

필라멘트를 발포 펠렛으로 사용하여 TPU 100 g과 물 250 g 그리고 dispersant(sodium dodecylbenzen-sulfonate:SDBS)

0.13 g, stabilizer(tricalcium

phosphate:TCP) 6.70 g을 Figure 1과 같은 자체 제작된 autoclave에 넣고 60 oC, 80 bar의 이산화탄소 임계 조건에서 이산화탄소를 TPU에 60분 동안 확산시킨 후 대기압으로 압력을 낮추어

TPU 발포체를 제조하였다.

TPU 발포체 구조를

확인하기 위하여 Hitachi사의 scanning electron microscope(SEM:S-5200)를 이용하여 얻어진 SEM 사진으로부터

셀 크기(cell size)와 단위 면적(A)당 셀의 수(n)를 측정하여 단위 체적 당 발포된 부분의 셀 밀도(cell

density: N)를 intercepting count method를23 이용하여 식 (1)과 같이 계산하였다.

N = [n/A]3/2 (1)

Electronic

densimeter(SD-200L)를 이용하여 발포 전 펠렛 밀도(ρp)와 발포 후의 발포체 밀도(ρf)를

측정하고 팽창비(Φ :expansion ratio)는 식 (2)에 의하여 구할 수 있었다.

Φ = ρp/ρf (2)

|

Figure 1 Schematics of CO2 assisted foaming process. |

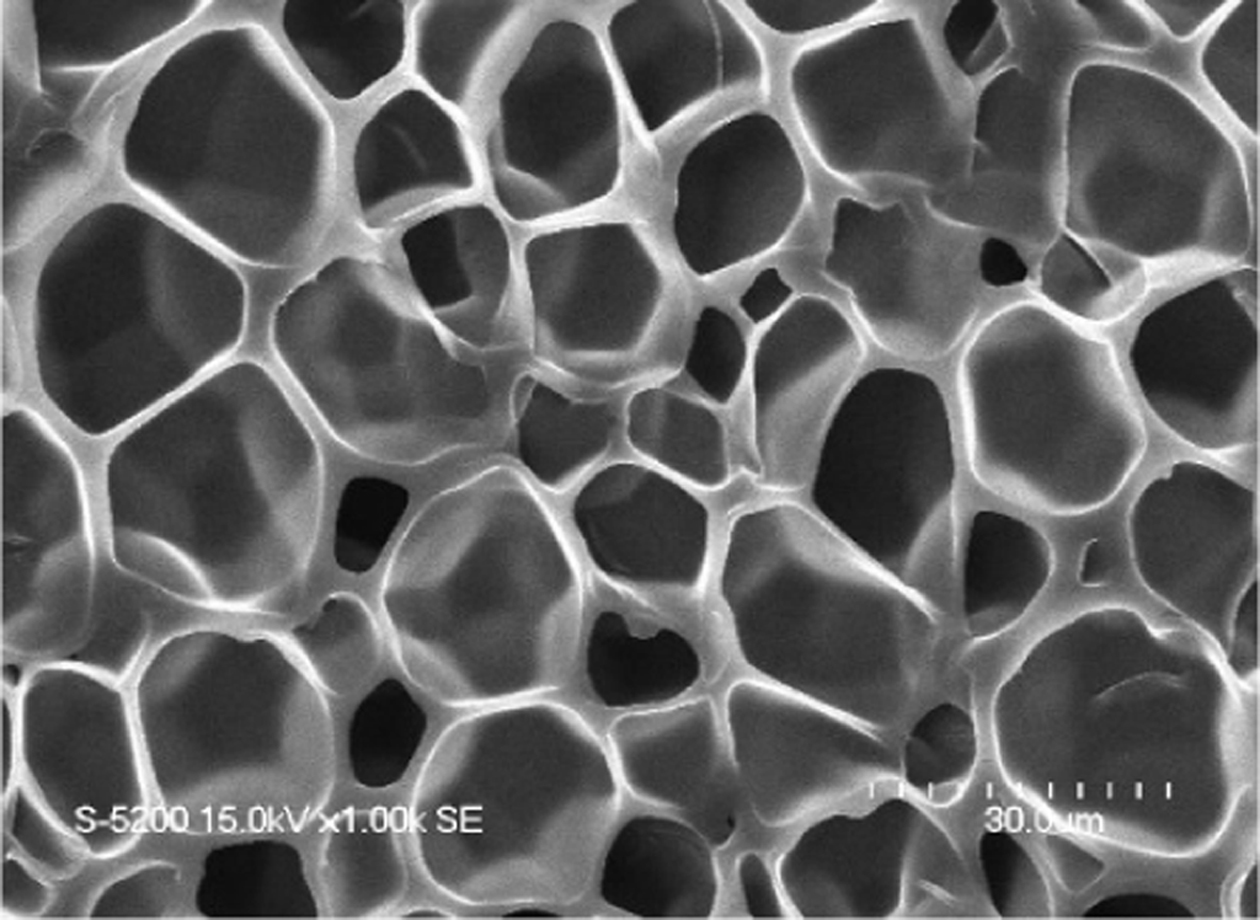

Figure 2에 60 oC, 80 bar에서 발포된 TPU 펠렛의 발포체 SEM 사진을

Figure 2에 나타내었다. 그림에서 보는 바와 같이 닫힌 셀이 형성되어 이 조건에서 셀 형성이 잘 이루어짐을 알 수

있어 본 실험에서는 60 oC, 80 bar를 발포 조건으로 고정하여 TPU 필라멘트를 초임계

발포하였다.

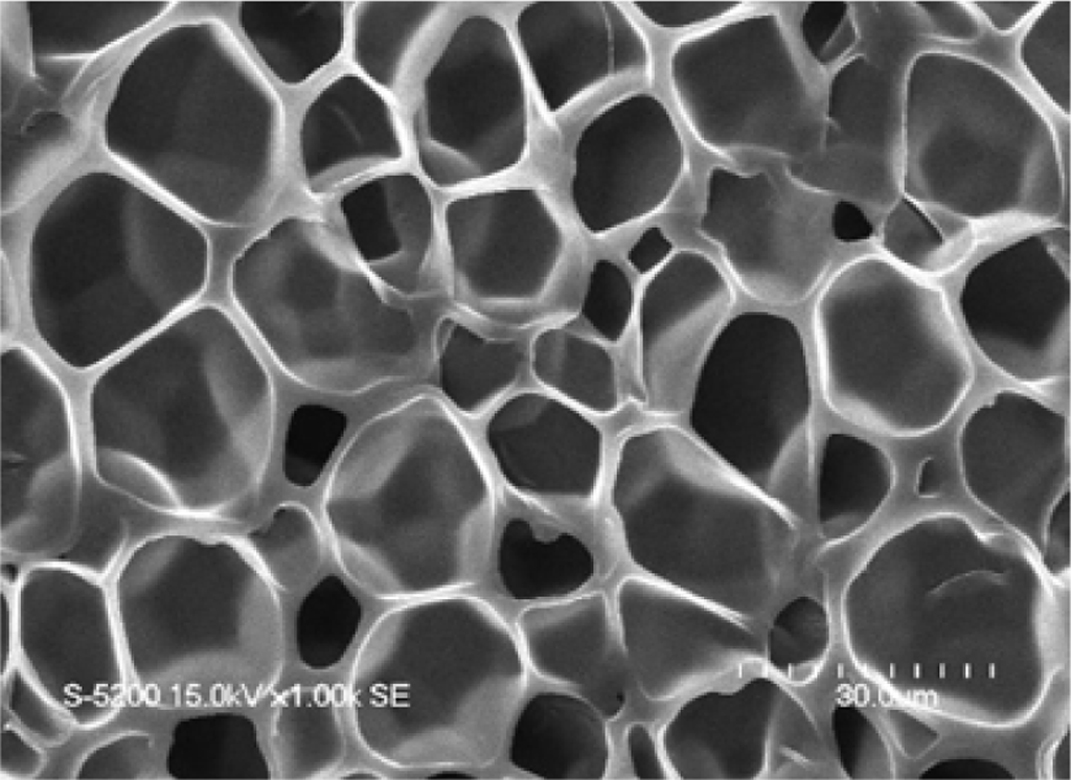

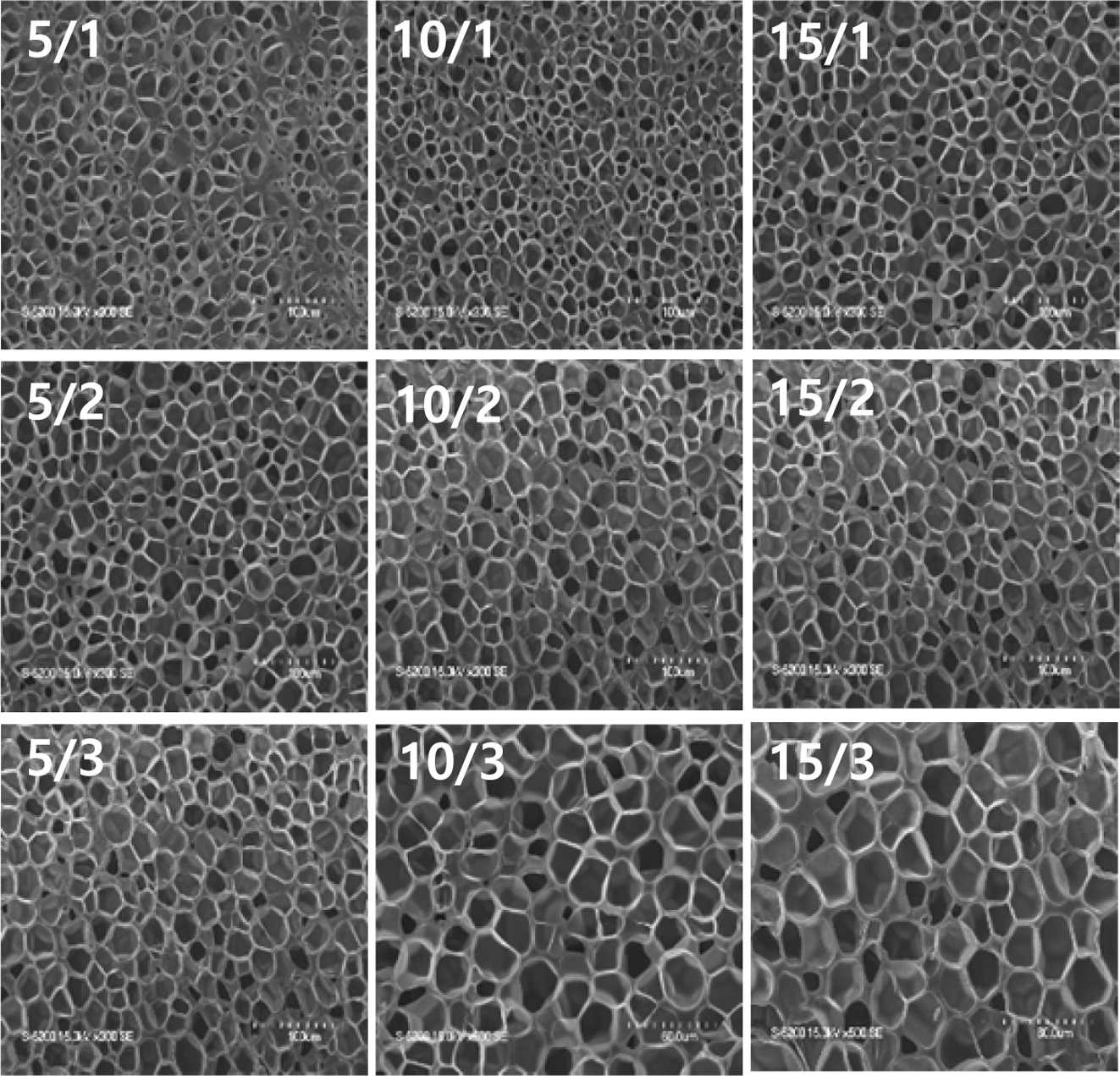

Figure 3에

TPU 필라멘트 발포체의 SEM 사진을 나타내었다. 그림에서 보는 바와 같이 셀 벽이 유지되는 닫힌 셀 발포체가 형성됨을 알 수 있다. 같은 조건에서

발포되어도 사용된 TPU 필라멘트의 직경과 길이에 따라 셀 크기 및 수가 달라지며 직경이 두꺼울수록 길이가 길수록 셀의 크기가 커짐을 알 수 있다.

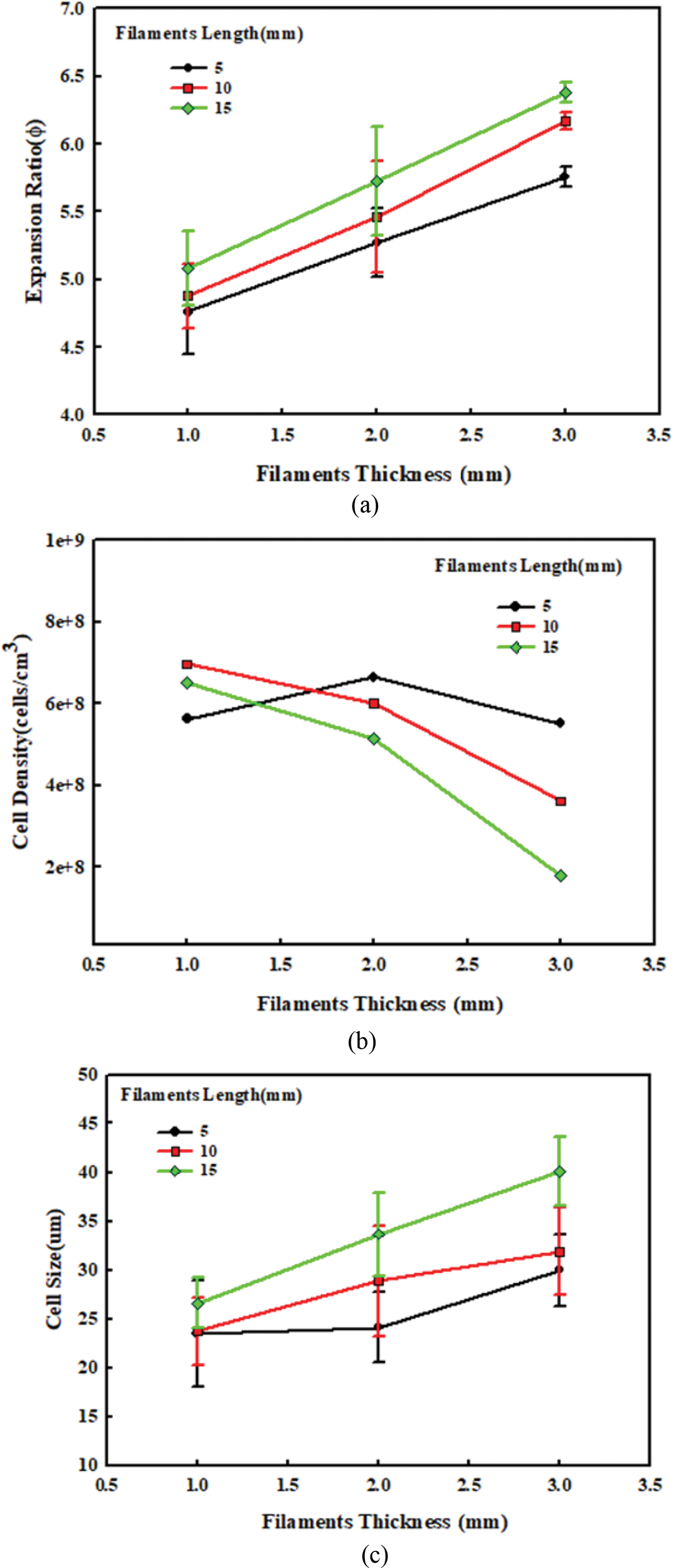

Figure 4에 발포

전후의 밀도 측정에 의하여 팽창비를 계산하고 얻어진 SEM 사진으로부터 셀의 크기와 밀도를 계산하여 나타내었다. 발포 조건에서 얻어진 셀의 크기와

밀도는 각각 20-45 μm, 108 cells/cm3로 fine

cell을 갖으며 팽창비는 4.5-6.5로 medium density의 발포체가 형성되었음을 알 수 있다. 그림에서 보는 바와 같이 필라멘트의

길이와 직경이 증가됨에 따라 팽창비가 증가되며 셀의 밀도는 감소하며 셀 크기는 증가함을 알 수 있다. 필라멘트의 직경이 1 mm, 길이 5 mm일 때(L/D=5/1),

부피가 가장 작은 경우 SEM 사진에서 확인된 바와 같이 발포되지 않은 부분이 생기는 것으로 보아 필라멘트의 직경이 너무 얇아 CO2

흡수량이 감소하여 기체가 필라멘트 내에서 잘 확산되지 않음을 알 수 있다. 팽창비는 TPU에 확산된 이산화탄소의 양과 TPU에 형성되는 핵의

수 그리고 핵으로부터 셀 성장에 의하여 결정된다. 반응기 내에서 충분한 시간으로 초임계 이산화탄소가 TPU로 확산되면 단위 체적당 확산된 이산화탄소의

양은 같을 것으로 예측되고 Figure 4(b)에서 보는 바와 같이 단위 면적당 셀의 수가 체적이 증가함에

따라 감소하는 것으로 보아 형성된 핵의 수가 작음을 의미한다. 따라서 같은 양의 이산화탄소가 확산되어 있다면 핵을 중심으로 셀의 성장이 일어나

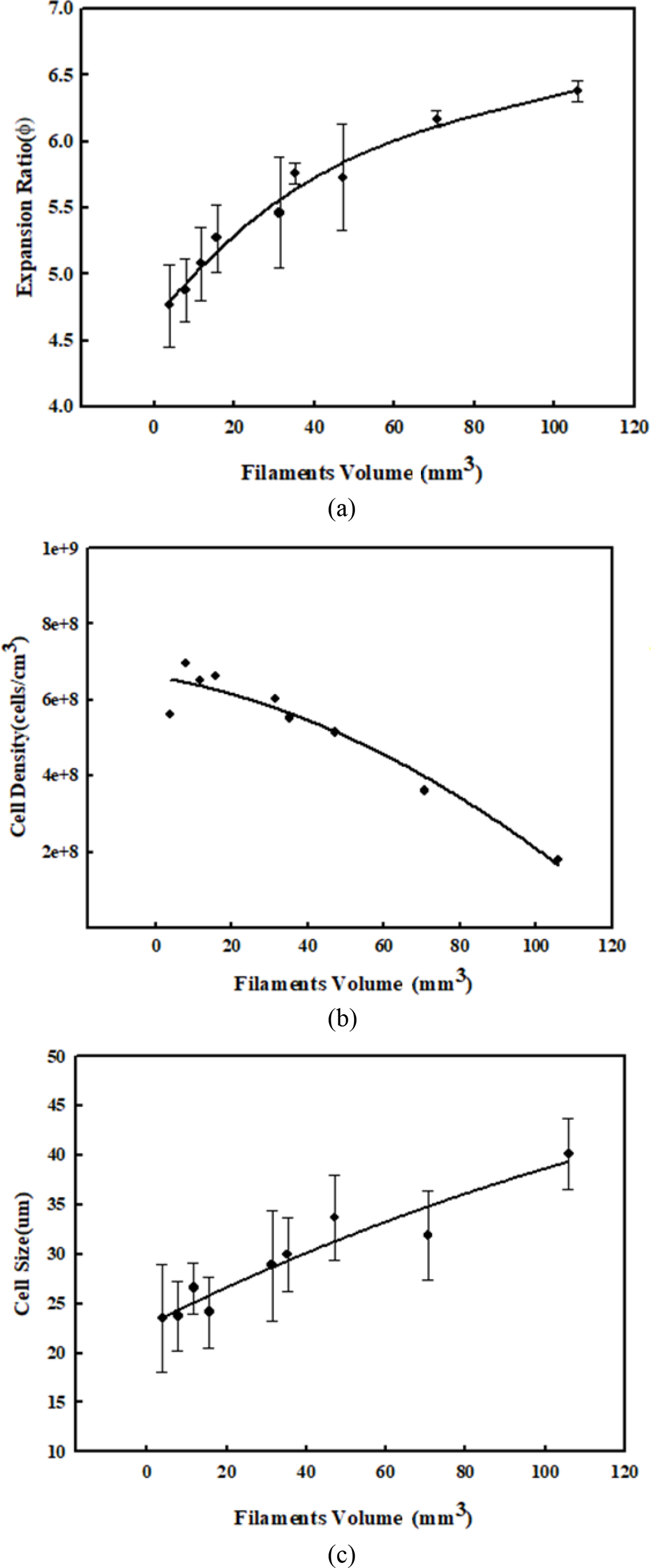

Figure 4(c)에서 보는 바와 같이 셀의 크기가 증가한다. Figure 5에 길이와

직경 변화에 의한 체적 변화에 따른 발포체의 형태 변화를 나타내었다. 그림에서 보는 바와 같이 필라멘트의 체적이 증가됨에 따라 형성 핵의 수가

감소하며 이에 따라 셀 주위에 초임계 이산화탄소가 응집되어 셀의 크기는 증가되며 그 결과 팽창비가 증가함을 알 수 있다. 이상의 결과로부터 초임계

이산화탄소 발포체 팽창비는 재료 및 발포 조건 이외에도 사용 펠렛의 체적 변화로도 조절 가능함을 알 수 있었다.

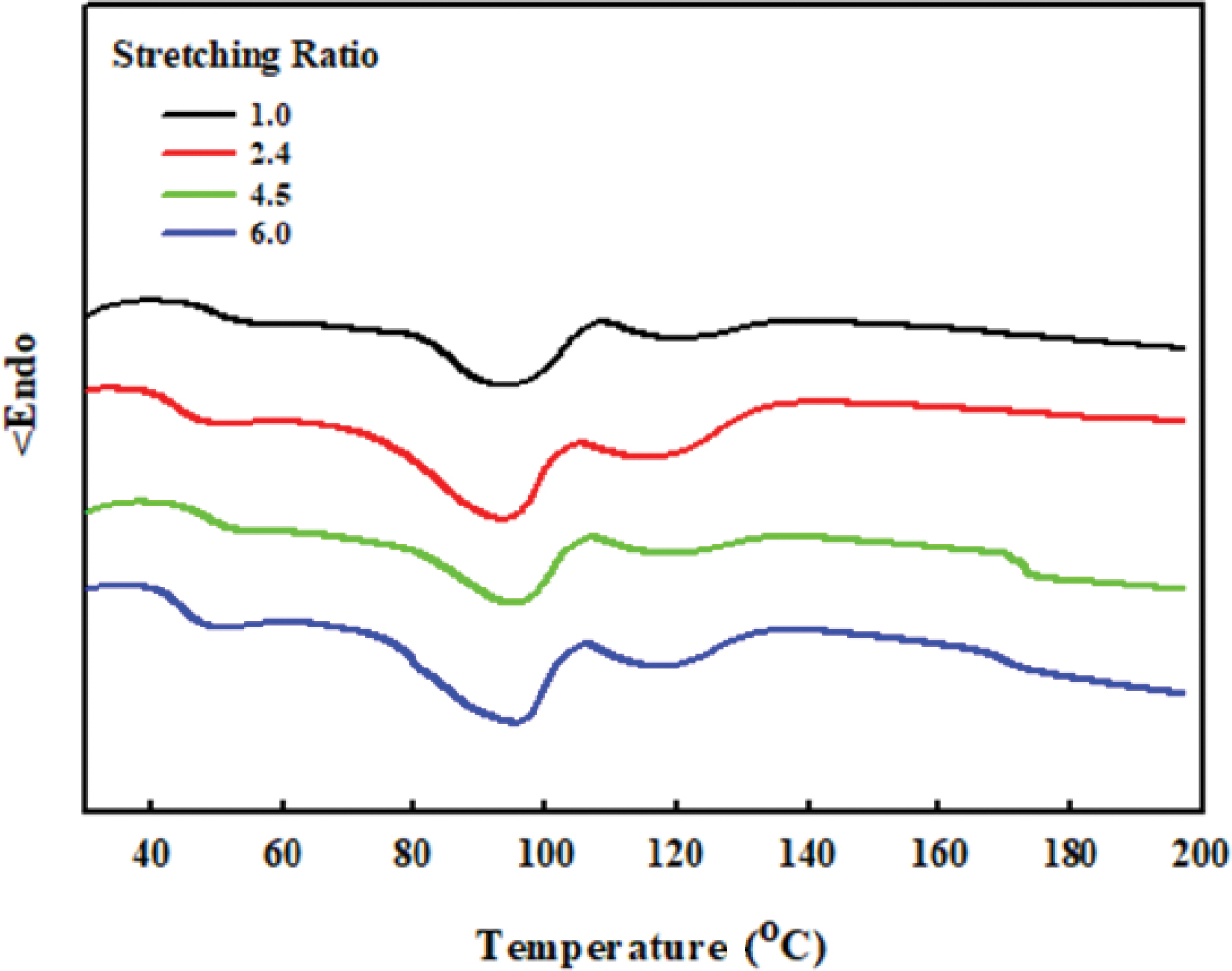

발포에 사용된 필라멘트

배향에 따른 발포 특성을 확인하기 위하여 필라멘트를 연신비 1.0-6.0으로 연신하여 사슬 배향을 시키고 Figure 6에 연신된

필라멘트의 열적 특성을 나타내었다. 그림에서 보는 바와 같이 연신에 따른 용융 온도와 용융 엔탈피 피크의 변화가 없는 것으로 보아 TPU의 하드 세그먼트의

결정화와 이들로 형성된 co-domain에는 변화가 거의 없음을 알 수 있다.24 따라서 연신에 의한 거시적 구조 변화는 사슬

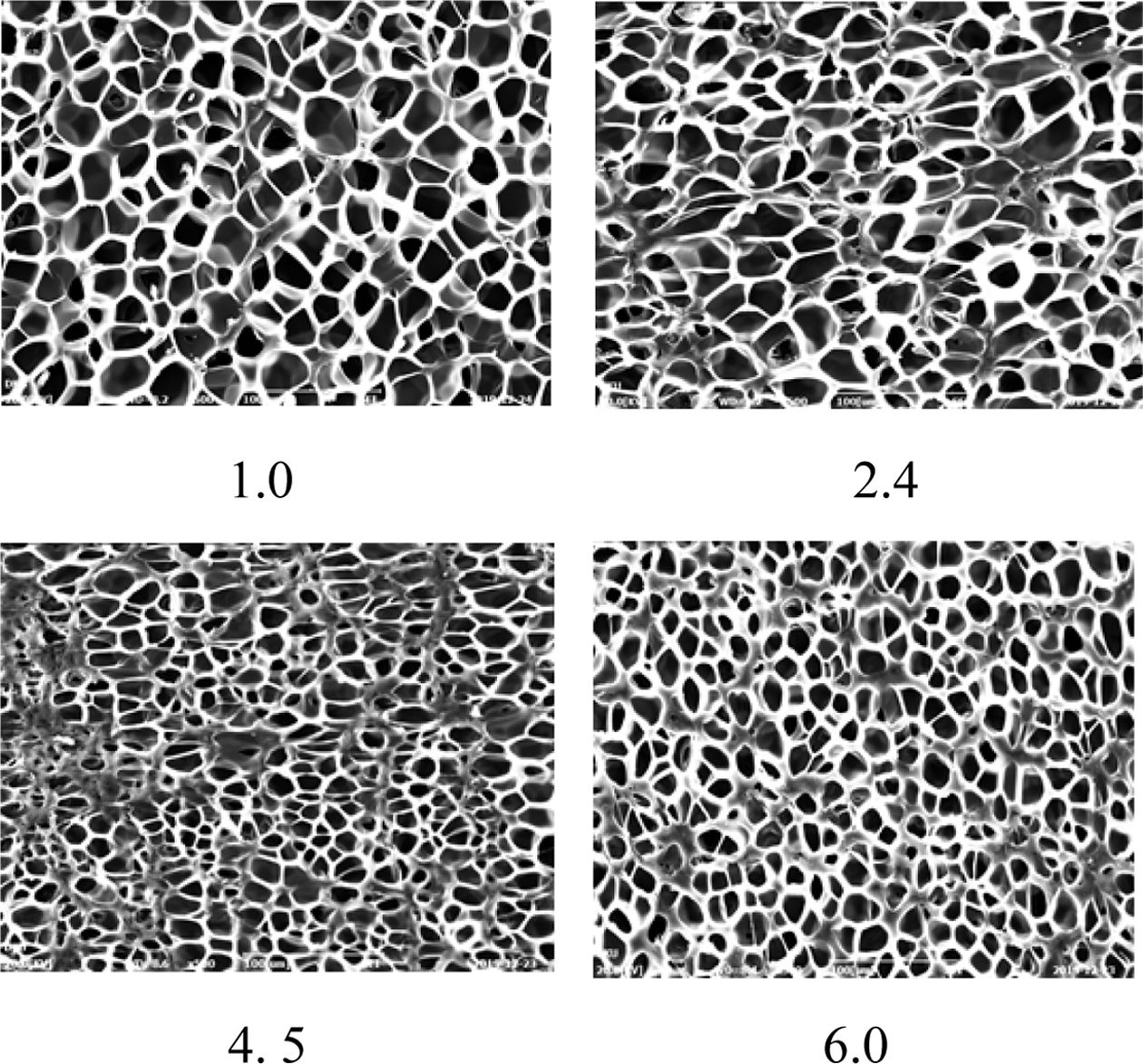

배향만 일어남을 알 수 있다. Figure 7에 연신 TPU 필라멘트로부터 얻은 TPU 발포체 SEM 사진을 나타내었다. 그림에서 보는 바와 같이

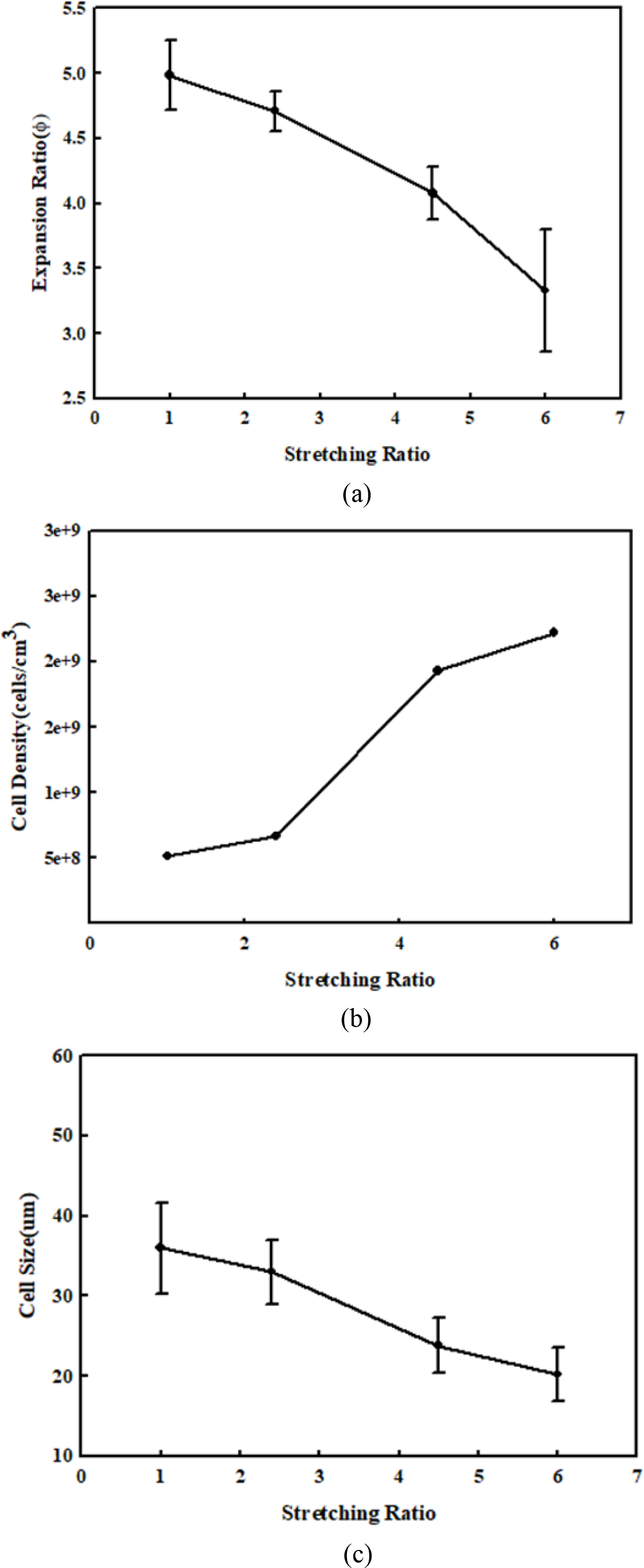

연신에 의하여 셀의 크기가 현저히 감소함을 알 수 있다. Figure 8에 발포체 밀도와 SEM 사진으로부터 얻어진 발포체

특성을 나타내었다. Figure 8(a)에서 보는 바와 같이 연신에 의하여 팽창비가 현저히 감소함을

알 수 있다. 팽창비는 반응기에서 TPU로의 확산된 이산화탄소의 양에 따라 좌우된다. 즉, 팽창비 감소는 확산된 이산화탄소 양의 감소를 의미하며

TPU 필라멘트 사슬 배향이 이산화탄소의 확산을 감소시키는 요인으로 작용함을 알 수 있다. Figure 6의 연신 TPU 필라멘트의 열적 특성에서 확인된 바와

같이 연신에 의하여 TPU의 소프트 세그먼트와 하드 세그먼트와 같은 거시 구조 변화가 없음에 따라 이러한 이산화탄소의 확산 감소는 소프트와 하드

세그먼트 배향에 의존함을 확인할 수 있다. 또한 Figure 8(b)에서 확인된 바와 같이 연신에 의하여 셀의 수가 현저히

감소하고 연신비 4.5 이상의 연신에서는 109 cells/cm3 이상의 셀 밀도를 보여 밀도 측면에서는

발포체 분류에서 microcellular을 갖는 발포체에 근접되나 셀 크기는 20 μm로 microcellular 셀의 1-10 μm보다 다소 큼을 알 수 있다. 이러한 연신에 의한

셀 수의 감소는 배향이라는 거시적인 구조가 핵의 형성을 촉진하여 TPU 안에 기핵을 많이 생성하고 핵 주위로 확산된 이산화탄소가 응집되어 크기가 작은 셀을 형성하는

것으로 생각된다. 아울러 셀 수의 증가는 한정된 이산화탄소에 의한 성장을 초래하여 셀 크기의 감소를 보이게 된다.

|

Figure 2 SEM micrograph of foamed TPU pellet. |

|

Figure 3 SEM micrographs of foamed TPU filaments as a function

of filament L/D. |

|

Figure 4 Physical properties of TPU foams as a function of filament length and thickness under same foaming condition. (a)

expansion ratio; (b) cell density; (c) cell size. |

|

Figure 5 Physical properties of TPU foam as a function of filament

volume. (a) Expansion ratio; (b) cell density; (c) cell size. |

|

Figure 6 DSC spectrum of stretched TPU filaments. |

|

Figure 7 SEM micrographs of foamed TPU filaments as a function

of stretching ratio. |

|

Figure 8 Physical properties of TPU foam as a function of stretching ratio. (a) Expansion ratio; (b) cell density; (c) cell size. |

발포에 사용된 필라멘트

크기는 발포체의 셀 밀도와 셀 크기에 영향을 미쳐 필라멘트의 크기가 증가함에 따라 높은 팽창비를 얻을 수 있었다. 발포용 필라멘트 제조 과정에서

발생된 사슬 배향은 초임계 이산화탄소의 확산을 방해하여 발포 팽창비가 감소되며 동시에 사슬 배향에 의한 기핵 형성을 촉진시켜 셀 밀도 증가와 함께

셀 크기 또한 감소시켜 팽창비를 감소시킴을 확인하였다. 이상의 결과로부터 발포체 팽창비는 재료 및 발포 조건과 함께 발포에 사용되는 펠렛의 물리적

혹은 거시적 구조로도 조절 가능함을 알 수 있었다.

- 1. G. B. Park, T. W. Kim, S. K. Kim, and J. M. Lee, J. Korean Soc. Mar. Eng., 41, 345 (2017).

- 2. I. T. Kim, J. H. Moon, J. H. Ryu, C. H. Yi, W. K. Lee, and J. S. Oh, Polym. Sci. Technol., 30, 527 (2019).

- 3. Y. L. Zhang, D. Rodrigue, and A. Ait-Kadi, J. Appl. Polym. Sci., 90, 2111 (2003).

-

- 4. W. S. Baek and K. Y. Lee, Polym. Korea, 25, 528 (2001).

- 5. J. M. Son, K. B. Song, B. W. Kang, and K. H. Lee, Polym. Korea, 36, 34 (2011).

-

- 6. J. H. Shin, H. K. Lee, K. B. Song, and K. H. Lee, Polym. Korea, 37, 685 (2013).

-

- 7. I. Tsivintzelis, A. G. Angelopoulou, and C. Panayiotou, Polymer, 48, 749 (2007).

- 8. R. Bouix, P. Viot, and J. L. Lataikkade, Int. J. Impact Eng., 36, 329 (2009).

-

- 9. H. K. Kim, B. J. Kim, K. Y. Jeong, and S. S. Cheon, Compos. Res., 26, 343 (2013).

-

- 10. Z. Xing, G. Z. Wu, S. Huang, S. Chen, and H. Zeng, J. Supercrit. Fluid, 47, 281 (2008).

-

- 11. J. Vanvuchelen, C. Perugini, M. Deweerdt, L. Chen, and T. Burnham, J. Cell. Plast., 36, 148 (2000).

-

- 12. M. Kotal, S. K. Srivastava, and A. K. Bhowmick, Polym. Int., 59, 2 (2010).

-

- 13. N. J. Hossieny, M. R. Barzegari, M. Nofar, S. H. Mahmood, and C. B. Park, Polymer, 55, 651 (2014).

-

- 14. C. Lohr, B. Beck, F. Henning, K. A. Weidenmann, and P. Elsner, Compos., Struct., 220, 371 (2019).

-

- 15. D. Miller and V. Kumar, Polymer, 52, 2910 (2011).

-

- 16. M. Sauceau, J. Fages, A. Common, C. Niktine, and E. Rodier, Prog. Polym. Sci., 36, 749 (2011).

- 17. H. Demir, M. Siphioglu, D. Balkose, and S. Ulku, J. Mater. Process. Tech., 195, 144 (2008).

-

- 18. M. Nofar, Mater. Design, 101, 24 (2016).

-

- 19. J. A. R. Ruiz, J. Marc-Tallon, M. Pedros, and M. Dumon, J. Supercrit. Fluid, 57, 87 (2011).

-

- 20. D. Y. Mok, H. D. Shin, D. H. Kim, G. N. Kim, and I. S. Kim, Elastomers Compos., 48, 256 (2013).

-

- 21. H. D. Shin, D. H. Kim, and G. N. Kim, Elastomers Compos., 49, 191 (2014).

-

- 22. https://plastics-rubber.basf.com/global/en/performance_polymers/products/infinergy.html.

- 23. G. L. A. Sims and C. Khunniteekool, Cell. Polym., 13, 137 (1994).

- 24. N. J. Hossieny, M. R. Barzegari, M. Nofar, S. H. Mahmood, and C. B. Park, Polymer, 55, 651 (2014).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(5): 658-663

Published online Sep 25, 2020

- 10.7317/pk.2020.44.5.658

- Received on Apr 20, 2020

- Revised on Jun 4, 2020

- Accepted on Jun 11, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Ho-Jong Kang

-

Department of Polymer Science and Engineering, Dankook University, Gyeonggi-do 16890, Korea

- E-mail: hjkang@dankook.ac.kr

- ORCID:

0000-0001-8411-3667

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.