- Effect of Polypropylene Branching and Maleic Anhydride Graft on CNF Dispersity of Polypropylene (PP)/Cellulose Nanofiber (CNF) Composite

Major in Polymer Science and Engineering, Kongju National University, 1223-34 Cheonan-daero, Seobuk-gu, Cheonan-si, Cheonan 31080, Korea

- 폴리프로필렌(PP)/셀룰로오스 나노섬유(CNF) 복합체의 CNF 분산특성에 대한 PP 분지화 및 말레인산 무수물 그래프트 영향

공주대학교 신소재공학부 고분자공학전공(IT융합기술연구소)

In order to improve the CNF

dispersion of the polypropylene (PP)/cellulose nanofiber (CNF) composite, PP

was branched and maleic anhydride (MAH) grafted simultaneously, and the

composites were prepared. To examine the effect of PP branching and MAH grafting on CNF

dispersion and physical properties, 1) melt blending after preparing long chain

branched PP (LCB-PP) and MAH-grafted PP (PP-g-MAH), and 2) using

branched graft PP prepared by simultaneously adding a branching agent, MAH, and

dicumyl peroxide (DCP) in a reactive extrusion step were employed as a method.

Divinylbenzene (DVB) was used as the branching agent. PP/CNF composites were

prepared by fixing the CNF content to 10 wt% using a twin-screw extruder.

It was confirmed that the co-reactive branched graft PP (LCB-PP-g-MAH)

is more efficient than the melt blend of LCB-PP and PP-g-MAH to improve

the tensile strength and flexural strength

Polypropylene(PP)/cellulose

nanofiber(CNF) 복합체의 CNF 분산성

개선을 위해 PP를 분지화 및 말레인산 무수물(maleic anhydride,

MAH) 그래프트화를 동시에 진행하여 복합체를 제조하였다. PP 분지화와 MAH 그래프트가 CNF 분산성 및 물성에 미치는 영향을 고찰하기

위해 1) 장쇄분지화 PP(LCB-PP)와 MAH 그래프트 PP(PP-g-MAH)를 각각 제조한 후 용융 블렌드하는 방법, 2) 분지제, MAH 및 dicumyl peroxide(DCP)를 반응압출 단계에서

동시에 투입하여 제조한 분지화 그래프트 PP(LCB-PP-g-MAH)를 사용 방법으로 구분하였으며, 분지제로는 divinylbenzene (DVB)을 사용하였다. PP/CNF 복합체는 이축압축기를 이용하여 CNF 함량을 10 wt%로 고정하여 제조하였다. 인장강도와 굴곡강도 개선에 LCB-PP와 PP-g-MAH의 용융 혼합보다는 동시 반응 압출한 분지화 그래프트 PP가 효율적임을 확인하였다.

Polypropylene (PP) modified by divinylbenzene (DVB) and maleic

anhydride (MAH) was used to improve the cellulose nano fiber (CNF) dispersion.

It was confirmed that the modified PP (LCB-PP-g-MAH) obtained by

reactive extrusion of DVB and MAH was more effective in improving tensile

strength, flexural strength and CNF dispersion compared to pure PP.

Keywords: cellulose nanofiber, branched & grafted polypropylene, reactive extrusion, dispersion

이 논문은 2019년 공주대학교 학술연구 지원사

업의 연구지원에 의하여 연구되었음

고분자 나노 복합재료는

나노 단위의 입자를 고분자 재료에 박리, 분산시킴으로써 기계적 강도, 전도성, 열 안정성 등을 마이크로 수준의 복합재료에 대비해 개선할 수 있는 복합소재이다.

기존에는 탄소나노튜브, 나노 클레이, 실리카, 그래핀 등 무기계 나노 물질을 이용한 연구들이 주를 이루었다.1-3 하지만,

무기계 나노 충전제는 생분해성이 아니며, 제조 및 폐기과정에서 환경문제를 발생시킨다.

셀룰로오스는 자연에서

얻을 수 있는 친환경적인 풍부한 자원으로 반영구적으로 공급이 가능하며 생분해성으로 자원의 재순환이 가능하다고 평가되고 있으며 무기 충전제의 대안으로

떠오르고 있다. 셀룰로오스를 리파이닝(refining), 호모지나이징(homogenizing)과 같은 기계적 방법으로 처리하여 직경 1~100 nm 수준으로 만든 것을 셀룰로오스 나노섬유(cellulose nanofiber, CNF)라 한다.

CNF는 강한 결정구조와 높은 종횡비로 인하여 우수한 강도와 낮은 팽창계수 등의 장점을 가지고 있다.4-7 이러한 장점으로

고강도 에어로젤, 나노종이, 건축자재, 식품 포장 등에 응용되어 다양한 연구에 활용되고 있다.8-10 이런 장점에도 불구하고

고분자 복합소재 제조 시 CNF의 높은 친수성과 강한 반데르발스 인력으로 인한 응집, 분산 문제, 소수성 고분자와 상용성 문제 등으로 산업적 적용에

한계를 가지고 있다. 이런 단점을 해결하기 위하여 CNF 표면에 소수성을 부여하는 방법과 상용화제를 사용하여 소수성 고분자와 상용성을 높이는 방법을

사용한다.

CNF 소수화는 아세틸화와

실란화가 대표적이며 Jonoobi 등은11 아세트산 무수물을 사용하여 아세틸화를 통해 CNF의 소수화를 진행하였다. 아세틸화

CNF를 필름 형태로 만들어 접촉각을 측정한 결과 33o에서 115o로

CNF 필름에 비해 약 3.5배 증가하였다. Robles은12 3-aminopropyl triethoxy-silane (APS)를 사용하여 CNF 표면을 처리하였으며, 접촉각을

측정한 결과 32o에서 63o로 약 2배 증가하였다. Abdelmouleh은13

아민계 실란, 아크릴계 실란 등을 사용하여 표면처리한 CNF를 불포화 폴리에스터 수지와 복합체를 제조하여 약 1.5~2배 물성 강화 효과를 보였다.

하지만, CNF 소수화 과정은 대부분 유기용매에서 반응하기 때문에 환경문제와 더불어 용액 캐스팅을 통한 필름제조 공정이 주를 이루기 때문에 제품

적용에 한계를 나타낸다.

폴리프로필렌(polypropylene,

PP), 폴리에틸렌(polyethylene, PE)과 같은 비극성 고분자와 상용성 개선을 위하여 상용화제를 사용하는 방법으로는 maleic anhydride

grafted polypropylene (PP-g-MAH)를 사용하는 방법이 대표적이며 Shinichiro와14

Elif은15 PP-g-MAH 첨가로 인하여 기계적 강도 향상에 효과를 보았다. 하지만, CNF의 분산을 위하여

PP, PP-g-MAH, CNF를 톨루엔에 용해 후 초음파 혼합기를 사용한 혼합과정이 필요하기 때문에 환경적 측면에서 적용에 제한을

받는다.

따라서 추가 용액

분산 과정이 필요없는 연속 용융가공만으로 분산과 복합체 제조가 가능한 가공 연구가 필요하다.

본 연구에서는 용융혼합

시 기존의 용액혼합 수준의 CNF 분산성을 확보하기 위한 목적으로 PP를 개질하여 사용하였다. CNF 분산성 개선을 위한 방법으로 PP에 말레인산

무수물(maleic anhydride, MAH)을 그래프트시켜 MAH와 CNF 사이의 화학 결합 유도 및 divinylbenzene(DVB)을

사용하여 PP를 분지화시켜 용융혼합 중 전단력 증가를 유도하고자 하였다. 이를 위한 구체적 실험방법은 1) 분지화 PP(long chain

branched polypropylene, LCB-PP)와 PP-g-MAH를 각각 반응 압출하여 용융 블렌드하는 방법, 2)

DVB과 MAH를 동시 투입하여 반응 압출한 분지화 PP-g-MAH(LCB-PP-g-MAH)로 구분하여 PP의 개질이

CNF의 분산성 및 PP/CNF 복합체의 물성에 미치는 영향을 고찰하였다.

재료. 본 연구에서 PP는 SK Chemical사(대한민국)의 용융흐름지수(melt

index: MI) 2 g/min인 H220P를 사용하였고, 개시제인

dicumyl peroxide(DCP)와 분지제인 80% DVB는 Sigma Aldrich사(독일)의 제품을 사용하였으며, MAH는

Junsei Chemical사(일본)의 제품을 사용하였다. CNF 파우더는 5% 함량의 dialkyl ester계 계면활성제로 표면개질된

CNNT사(대한민국)의 제품 제공받아 사용하였다.

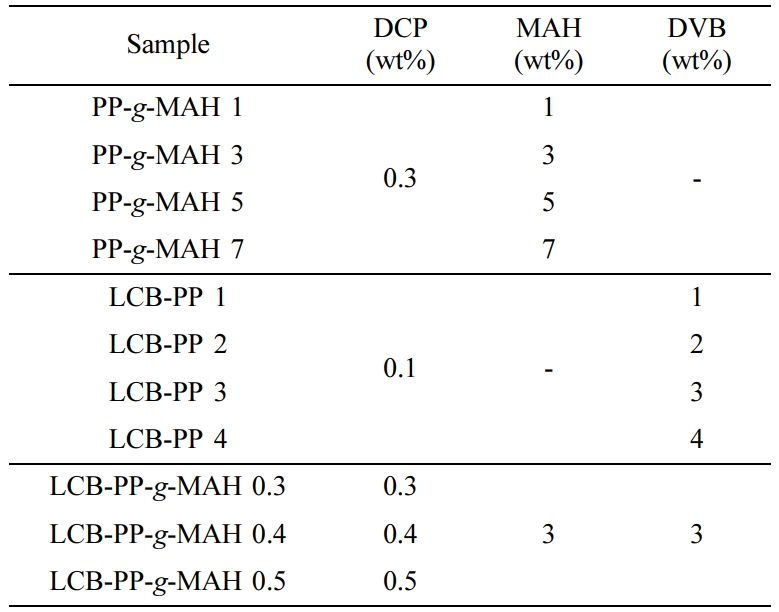

PP-g-MAH, LCB-PP, LCB-PP-g-MAH 제조. 개질 PP의 조성과 약어를 Table 1에 나타내었다.

PP-g-MAH의 경우 DCP 대비 약 10배 함량의 MAH를 투입하였을 때 최적의 물성을 보여 MAH의 함량을 1-7 wt%로 변화하였으며,

LCB-PP의 경우 DCP 대비 약 20-30배의 분지제일 때 최적의 물성을 나타내 DVB의 함량을 1-4 wt%로 변화하였다. 모든 조성의 시료는

시료 100 g 기준으로 아세톤 100 mL에 투입하여 2시간 교반한 뒤 상온에서 건조시켜 압출하였다.

압출기는 바우테크의 이축압출기(BA-11, L=400 mm, D=11 mm, L/D=36)를 이용하였으며

170/175/180/180/180/180 oC, 70 rpm 조건으로 압출하였다. 모든 시료는 압출 후 미반응물을

제거하기 위하여 자일렌 100 mL당 시료 2 g을 투입하여 125 oC 온도 조건에서 2시간 가열교반하여 용해시킨 뒤 90 oC까지 냉각한 후 아세톤에 부어 석출시켰다. 석출된 시료는 여과 후 아세톤에 투입한 뒤 30분 교반하여 세척하였으며

이 과정을 3회 반복하였다.

세척 후 80 oC 오븐에서 건조하였다.

PP/CNF

복합체 제조 및 시편 제작. PP/CNF 복합체 제조 시 CNF 함량은 자동차 부품업체에서

친환경을 위해 최소로 요구하는 수준인 10 wt%로 고정하였다. PP/CNF 복합체의 경우 개질 PP 중 최적으로 선정한 PP-g-MAH

3, LCB-PP 3, LCB-PP-g-MAH 0.4를 사용하였으며, 블렌드 시료의 경우 PP-g-MAH 3과

LCB-PP 3을 1:3, 2:2, 3:1 비율로 용융혼합한 시료를 사용하여 제조하였다. 압출 전처리 시료는 추가의 분산과정을 거치지 않고

spatula를 이용한 물리적 혼합만 시행하였다. 압출기는 바우테크의 이축압출기(BA-11)를 이용하였으며

200/205/210/210/210/210 oC, 100

rpm 조건으로 압출하였다. 기계적 물성 측정을 위한 시편은 가열프레스(오션과학, COAD. 1006)를 이용하여 180 oC, 10 MPa, 20 MPa 조건에서 총 7분간 압축하여 제작하였다.

분석 및 측정. PP-g-MAH와 LCB-PP-g-MAH의

그래프트율을 측정하기 위해 비수용성 역적정법을 이용하였다. 비이커에 시료 1 g과 자일렌 100 mL를 투입하여 완전 용해시키고, 0.1 M KOH 에탄올 용액 10 mL를 넣은 후 지시약인 thymol blue in

ethanol을 3방울 넣는다. 0.1 M HCl 이소프로판올 용액을 지시약 색이 푸른색에서 노란색으로 바뀔 때까지 넣고 HCl이 투입된 부피를

구한다. 식 (1)을 통해 PP-g-MAH와 LCB-PP-g-MAH의 그래프트율(graft degree, GD)을 계산하였다.

여기서, V0=순수 PP의 HCl 적정부피(mL), V=시료의

HCl 적정부피(mL), C=HCl의 몰농도(mol/L), M=MAH의 분자량(98.06 g/mol), W=시료의 무게(g)이다.

젤 함량은 LCB-PP와 LCB-PP-g-MAH 펠렛 5 g을 여과지로 패킹한 다음 24시간 동안 500 mL 끓는 자일렌에서 속슬렛하여 추출하였으며, 위 측정방법에서는 젤이 확인되지 않았다. 화학구조는 푸리에 변환

적외선 분광기(Fourier-transform infrared spectroscopy, FTIR, Perkin Elmer, Spectrum Two)를 이용하여 측정하였으며, 열적

특성은 시차주사열량계(differential scanning calorimetry, DSC, TA Instrument DSC Q20)를 이용하여

승온과 냉각속도를 10oC/min으로 heating/cooling/heating

순서로 질소분위기에서 측정하였다. 동적 유변학 특성 측정을 위해 동적 유변 측정기(Anton Parr, MCR-30, rheometrics dynamic

spectrometer, RDS)를

사용하였다. 25 mm의 parallel plate를 사용하여 200 oC, 변형(strain) 5%, 주파수(frequency)

0.01-100 Hz 조건으로 측정하였다. 용융흐름지수(오션과학

COAD1001)는 230 oC, 2.16 kg 조건으로 측정하였다. 인장강도와 굴곡강도는 만능시험기(universal testing

machine, UTM, Qmesys, QM100T)를 이용하여 측정하였다. 인장강도는 1 mm 두께의 시편을 5 mm/min의 속도로 측정하였으며, 굴곡강도는 2 mm 두께의 시편을 1 mm/min의 속도로 측정하였다. 충격강도는 아이조드

충격시험기(Qmesys, QM700)를 이용하여 2 mm 두께의 시편에 노치를 주어 측정하였다. CNF의 응집 특성을 관찰하기 위하여 에너지분산형 분광분석(energy

dispersive spectrometry, EDS, Jeol/Oxford, JSM-5400)을 이용하여 측정하였으며, 시료의 절단면을 금박하여

10 kV의 가속전압에서 관찰하였다.

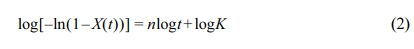

개질 PP의 화학구조 및 기초특성 분석. 반응압출에 의한 PP의 화학구조 변화를 분석하기 위해

FTIR을 측정하였다. Figure 1은 PP-g-MAH 3과 LCB-PP 3, LCB-PP-g-MAH 0.4의

FTIR 그래프이다. PP의 경우 PP 특성피크인 3000 cm-1 부근의 -CH 신축진동 피크, 1167 cm-1 부근에 메틸기(-CH3)의

굽힘진동 피크를 확인할 수 있다. PP-g-MAH의 경우 MAH의 특성피크인 1775 cm-1 부근의 카보닐기(C=O)

신축진동 피크를 확인함으로 MAH가 PP 사슬에 그래프트된 것을 알 수 있다. LCB-PP의 경우 분지제로 사용한 DVB의 특성피크인 708 cm-1 부근의 벤젠링의 피크를 확인함으로 분지화가 진행되었음을 예상할 수 있다.

LCB-PP-g-MAH의 경우 카보닐기와 벤젠링의 피크를 모두 확인함으로 MAH 그래프트와 분지화가 동시에 진행되었음을 예상할 수 있다.

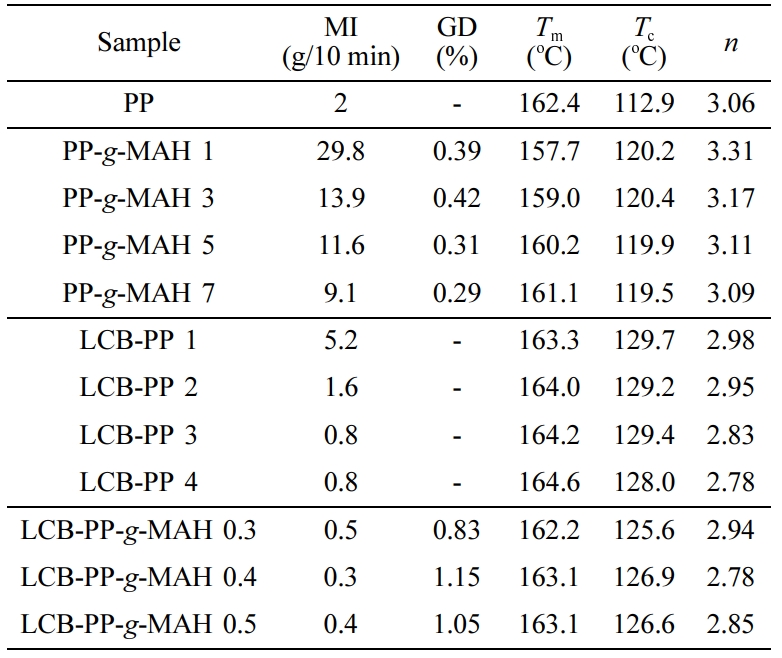

Table 2는 각

조성에 따른 PP-g-MAH, LCB-PP, LCB-PP-g-MAH의 그래프트율과 MI, Tm,

Tc, Avrami 지수(exponent, n)를 나타낸 것이다. PP-g-MAH의 경우

MAH의 함량이 증가함에 따라 MI는 낮아지는 경향을 보였으며, 그래프트율은 MAH 3 wt%일 때 가장 높았다.

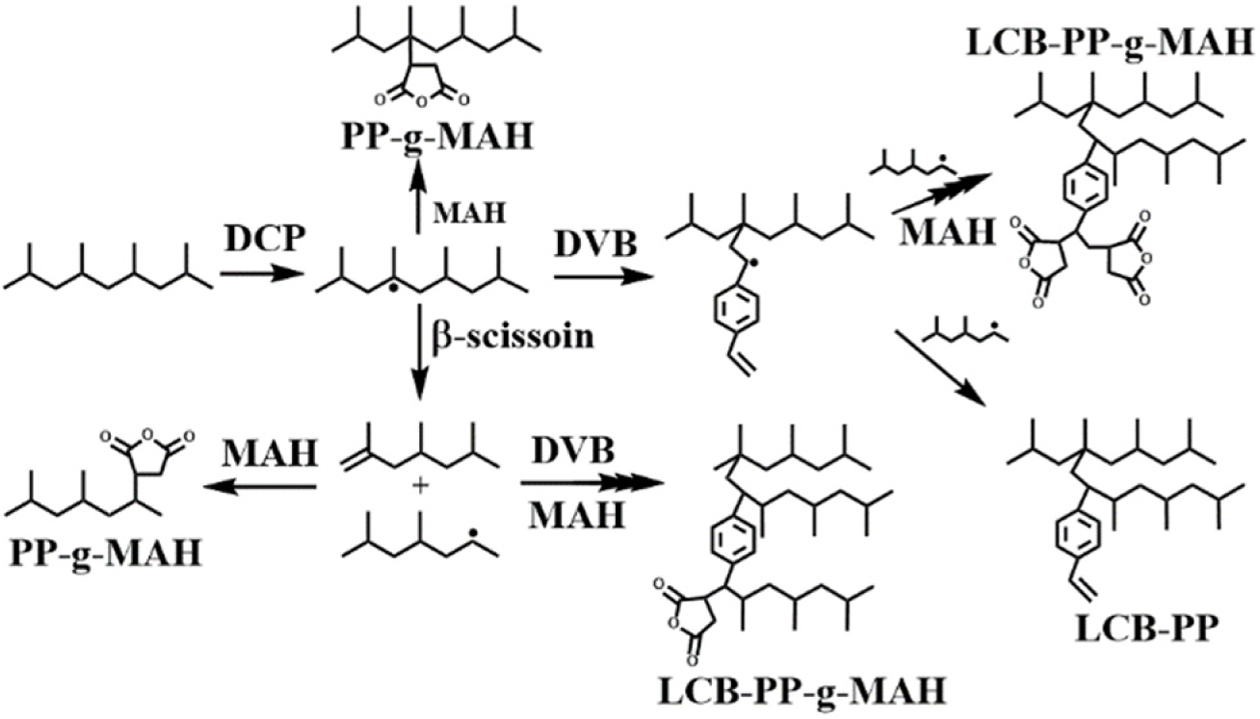

Figure 2 반응식에서

반응압출 과정 중 생성된 개시제의 라디칼이 PP 사슬을 공격해 활성점이 생기고 이 활성점에 MAH가 그래프트되는 반응과 β-절단 반응이 경쟁적으로

일어나게 된다. 이 과정에서 MAH의 함량이 적을 경우 그래프트 반응은 적고 β-절단이 우세하여 그래프트율은 낮고 MI는 높아지게 된다.

MAH의 함량이 높을 경우 개시제의 라디칼이 MAH와 반응하는 확률이 높아져 PP 사슬에 활성점이 생성되는 것을 방해하기 때문에 그래프트율이 낮아지고

MI 증가 폭이 작아진다.16,17 따라서 본 실험에서는 그래프트율이 가장 높은, MAH 3 wt%를 최적 조건으로 선정하였다.

LCB-PP의 경우

DVB 함량이 2 wt% 이상일 때부터 순수 PP의 MI보다 낮은 수치를

보였으며 3 wt% 이상은 큰 증가량을 보이지 않았다. PP-g-MAH와

같이 반응압출 과정 중 DVB의 그래프트 반응과 β-절단 반응이 경쟁적으로 일어나며 그래프트된 DVB으로 옮겨간 활성점에 β-절단된 PP 사슬이

반응하여 분지화가 진행된다. DVB의 함량이 낮은 경우 PP 사슬에서 옮겨간 DVB의 활성점이 적기 때문에 β-절단이 더 우세하여 분지화가 진행되지만

분자량은 작아진다. 따라서 본 실험에서는 MI 기준으로 DVB 3 또는 4 wt%를 최적 조건을 선정하고 이후 동적유변 측정과 LCB-PP 제조 용이성을 고려하여 3 wt%를 최적으로 선정하였다.

LCB-PP-g-MAH의

경우 DCP 함량이 0.4 wt%일 때 그래프트율이 가장 높았고 MI는 가장 낮은

수치를 보였다. 그래프트율이 PP-g-MAH에 비하여 같은 MAH 함량에서 높은 것을 확인할 수 있는데, 이는 MAH가 PP 사슬의

활성점 뿐만 아니라 DVB의 활성점에도 반응하여 더 많은 MAH들이 그래프트될 수 있기 때문이다. MI는 LCB-PP에 비하여 낮은 수치를 보였는데

이는 PP 사슬에 생성된 활성점에 MAH와 DVB이 동시에 반응하여 상대적으로 β-절단 반응이 일어날 확률이 적어지고 더 많은 활성점이 반응에

참가할 수 있기 때문으로 예측된다. 따라서 본 실험에서는 DCP 함량이 0.4 wt%를 최적 조건을 선정하였다.

분지화 PP의 결정화

온도가 순수 PP의 결정화 온도보다 높은 것을 알 수 있다. 이는 분지화된 가지가 이종의 핵제로 작용하여 PP 사슬의 결정화 과정을 촉진하였기

때문이며, 기존 결과와 일치한다.18,19

비등온결정화 거동을 보다 구체적으로 분석하기 위해 Avrami 지수를 측정하였다.

여기서, X(t)는 결정화 시간 t 에서 상대결정화도, n은 Avrami 지수,

K는 결정화 상수이다. 결정화 시간 t는 t=T0-T/Φ이며,

여기서, T0는 초기 결정화 온도, Φ는 냉각속도이다.

일반적으로

Avrami 지수가 3을 나타내면 계면에서 성장조절이 일어나고 구형 혹은 원반형의 성장형태를 보여준다. PP가 여기에 해당되며, 분지화 PP의

경우 3에 근사한 값을 보여주지만 분지화 정도에 따라 3보다 낮은 값을 나타낸다. 이는 분지화에 따른 가지 사슬이 이종의 핵을 형성하고 성장 조절의 일부가

확산 거동을 나타내고 막대형, 원반형 결정형태를 보이기 때문으로 알려져 있다.20

분지화 PP의 유변학적 특성 분석. 유변학적 특성은 재료의 구조적 변화에 매우 민감하고,

PP의 분지화는 긴 완화시간을 갖는 분자구조를 생성하기 때문에, 유사한 분자량을 갖는 선형 고분자와 비교하여 영점 전단 점도(η0)와

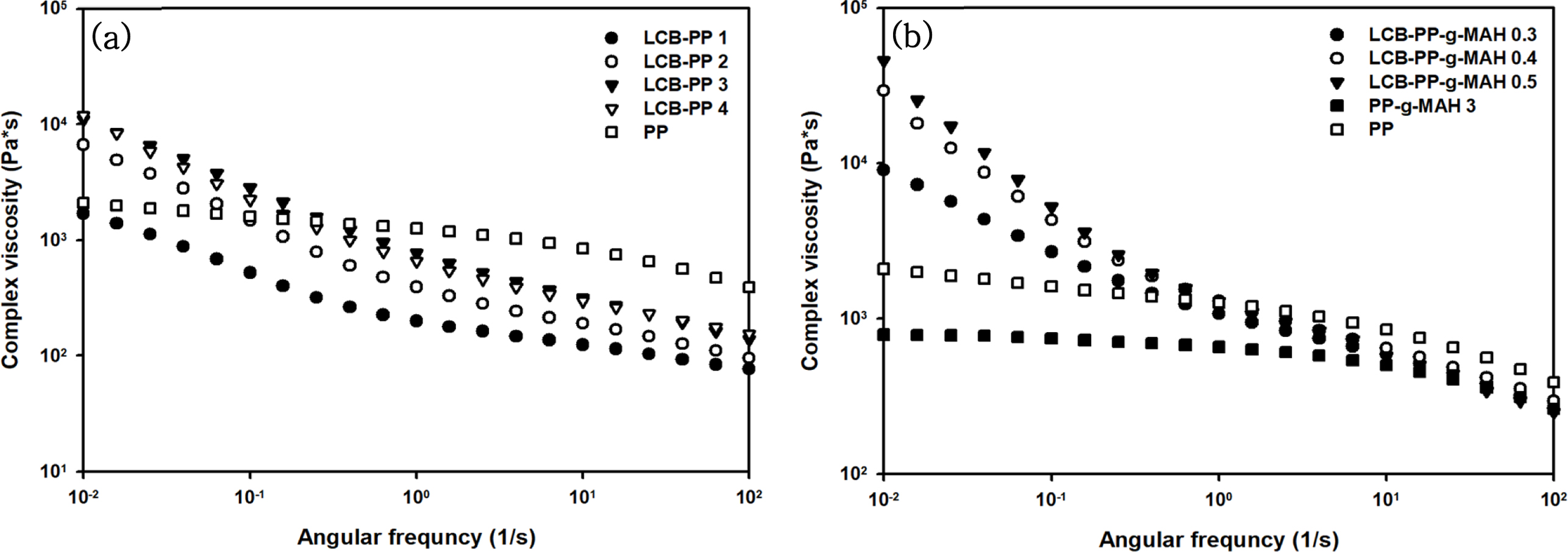

면찰 담화(shear thinning)의 차이를 보인다.21 Figure 3은 순수 PP와 분지화 PP의 복소점도를 나타낸

것이다. LCB-PP 1의 경우 순수 PP와 비교하였을 때 측정범위인 0.01-100 Hz 주파수 영역에서 낮은 복소점도를 보이는데 이는 반응압출

과정 중 분해반응이 분지화 반응보다 우세한 것으로 해석할 수 있으며, 0.01 Hz보다 낮은 주파수 영역에서는 LCB-PP 1의 분지화에

의한 면찰 담화 현상으로 순수 PP보다 높은 점도를 보일 것으로 예측된다. LCB-PP 2, 3, 4의 경우 순수 PP보다 낮은 주파수 영역에서

높은 복소점도를 보이며 이는 PP에 분지화 진행의 간접적인 증거로 해석할 수 있다. 분지화 PP의 경우 낮은 주파수 영역에서 점도는 높지만 전단속도가

증가함에 따라 급격히 낮아지는 것을 볼 수 있으며, 순수 PP에 비해 더 낮은 주파수 영역에서 면찰 담화 현상을 확인할 수 있다. 선형 고분자와

분지형 고분자에 전단력이 작용하면 서로 다른 유변학적 특성을 나타낸다. 선형 고분자의 경우 전단력이 작용하면 전단력 방향으로 사슬이 일부 신장하여

전단속도가 증가에 따른 점도 감소 폭이 작은 반면, 분지형 고분자의 경우 전단력이 작용하면 곁사슬의 엉킴이 풀리면서 전단력 방향으로 배향하게 되고,

따라서 전단속도가 증가함에 따라 점도가 크게 감소하게 된다. 즉 분지화가 진행된 고분자는 선형 고분자에 비해 면찰 담화가 더 낮은 주파수 영역에서

시작하며 크게 나타난다.

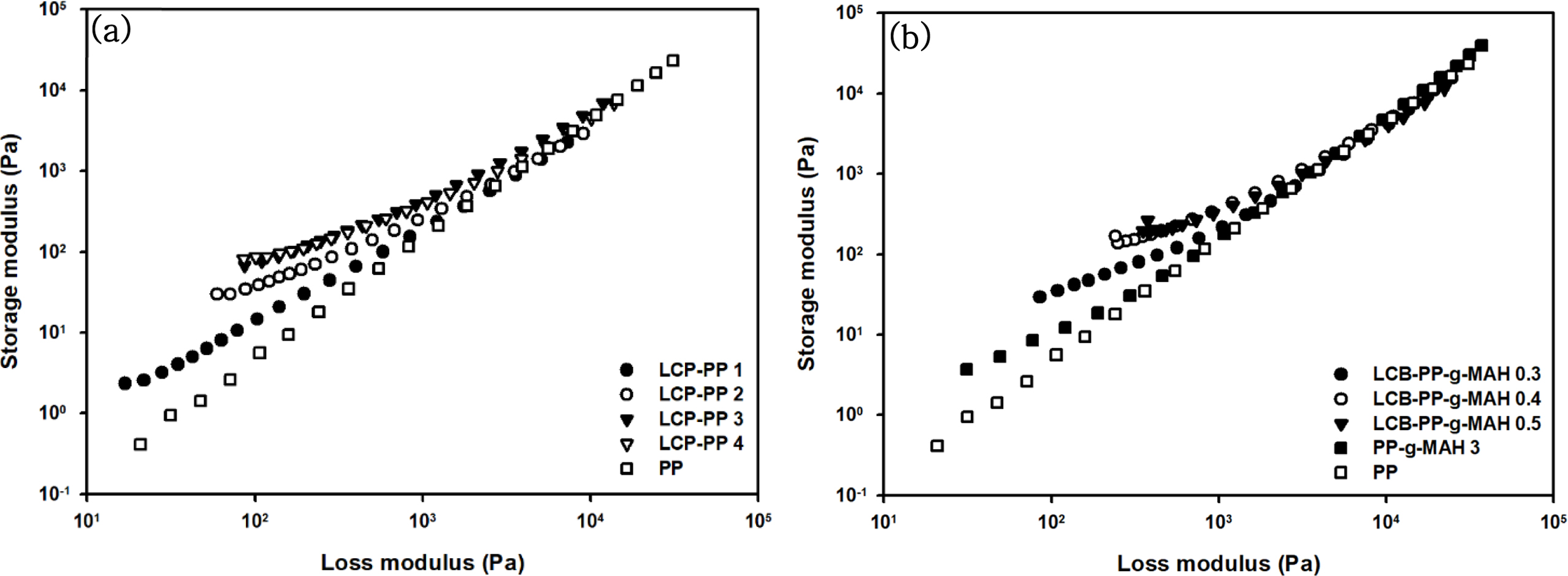

Figure 4는

순수 PP와 분지화 PP의 Han plot(logG'-logG")을 나타낸 것이다. Han plot은 폴리에틸렌의

분지화 연구22 및 고분자 블렌드 혼화성 연구에23 사용되며, Feng-Hua,24 Jinghua25 등에 의하여 분지화

PP의 말단 영역 기울기가 감소되는 것을 확인하였으며, 이를 완화시간 증가로 설명하고 있다. 순수 PP의 말단 영역 기울기와 비교하여 모든 분지화

PP의 기울기가 작아진 것을 확인할 수 있다. LCB-PP의 경우 DVB의 함량이 증가할수록, LCB-PP-g-MAH 경우 DCP의 함량이 증가할수록 순수 PP의 거동에서

많이 벗어나는 것을 확인할 수 있으며 이는 분지화 정도가 크다고 예측할 수 있다.

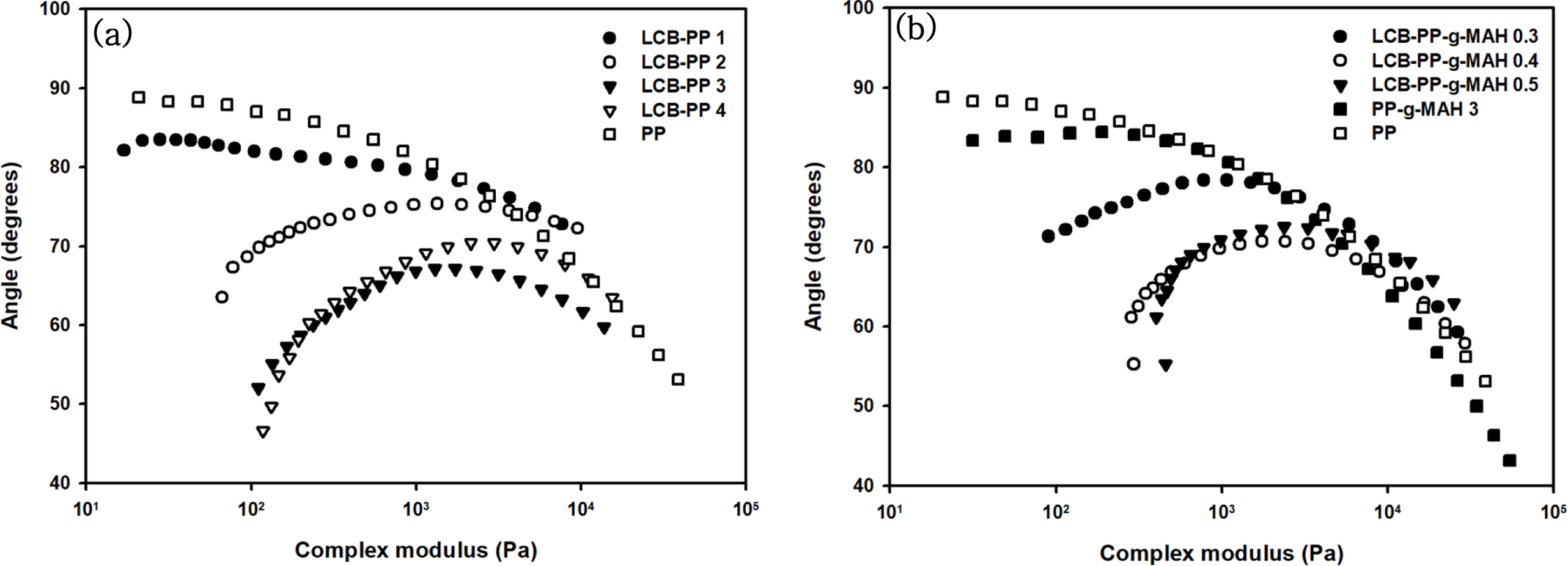

Figure 5는

순수 PP와 분지화 PP의 van Grup-Palmen plot을 나타낸 것이다. 일반적으로 위상각이 90o에 가까운

값을 나타낼수록 점성을 나타내며, 위상각이 0o에 가까운 값을 나타낼수록 탄성특성을 나타낸다.26

낮은 복합탄성률 영역의 위상각과

그래프 하단 면적이 감소할수록 분지화 정도가 크다. 순수 PP의 경우 전형적인 선형 고분자의 거동을 보여주고 있으며 LCB-PP의 경우 DVB의 함량이 증가할수록,

LCB-PP-g-MAH의 경우 DCP의 함량이 증가할수록 낮은 위상각을 확인할 수 있으며 이는 분지화 정도가 크다고 예측할 수 있다.

LCB-PP 1의 경우 분해 반응이 우세하여 복소점도가 순수 PP에 비해 낮았지만 Han plot의 기울기 감소와 van Grup-Palmen

plot의 위상각이 감소한 결과로부터 분지화가 일부 진행된 것을 확인할 수 있다.

유변학적 측정의 결과

LCB-PP의 경우 DVB 3 wt%이상, LCB-PP-g-MAH의 경우

DCP 0.4 wt%이상에서 분지화 진행이 크지 않았으며, 따라서 LCB-PP 3, LCB-PP-g-MAH

0.4를 최적의 분지화 PP로 선정하여 PP/CNF 복합체를 제조하여 물성을 비교하였다.

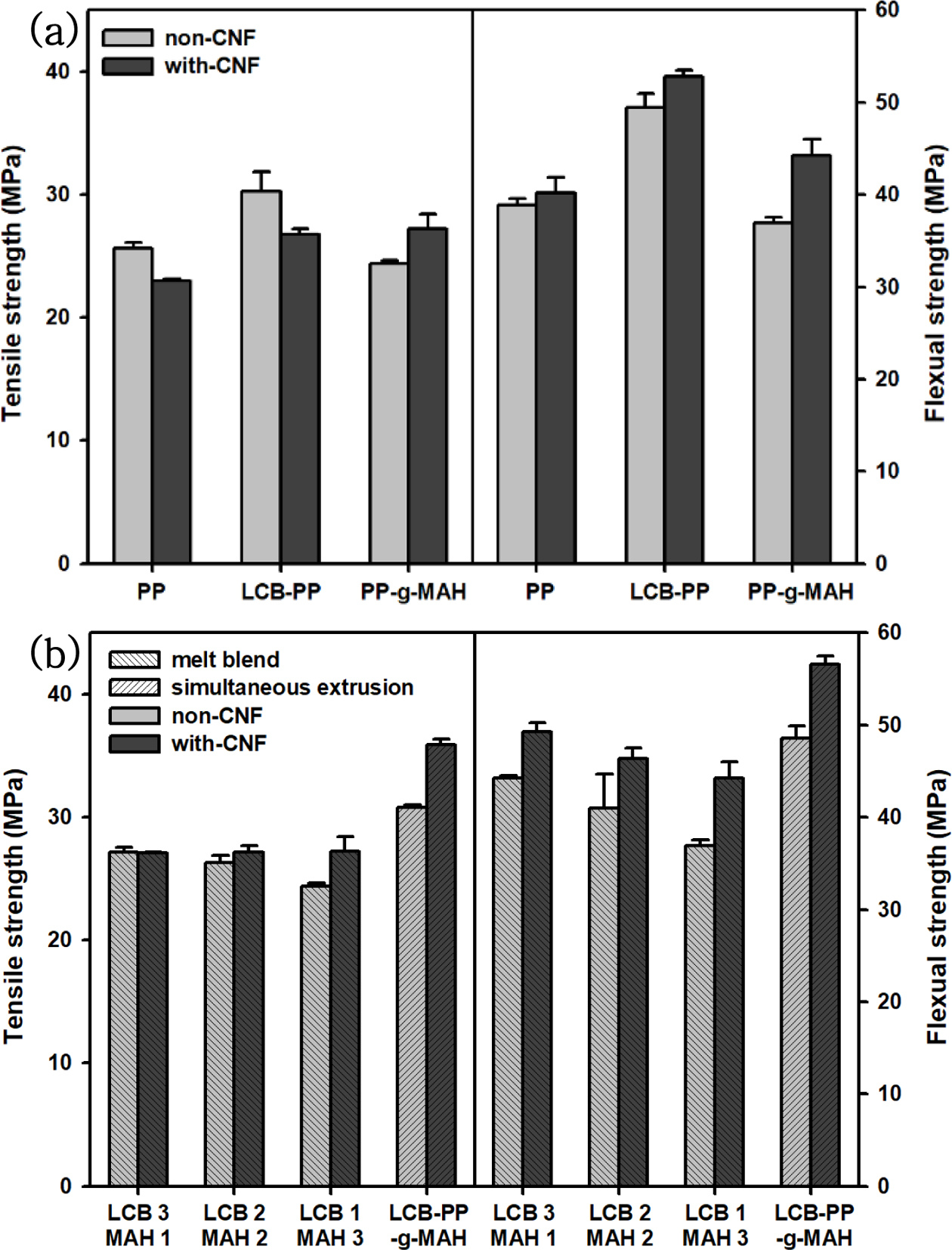

PP/CNF

복합체 물성 및 분산 특성. Figure 6(a)는 PP, LCB-PP, PP-g-MAH

그리고 이들의 CNF 복합체의 인장강도와 굴곡강도를 나타내는 그래프이다. PP와 개질 PP를 비교할 때 PP-g-MAH의 인장/굴곡강도는

감소하였지만, LCB-PP의 경우 모두 증가하는 결과를 보여주었는데, 이는 앞에서 언급한 PP-g-MAH의 분자량 감소와

LCB-PP의 분지화에 의한 것으로 판단된다. CNF 복합체의 경우 굴곡강도는 두 개질 PP 모두 증가하는 결과를 보여주었고, CNF의 보강효과에

의한 것으로 판단된다. 인장강도의 경우 LCB-PP는 감소한 반면 PP-g-MAH의 경우는 증가하는 결과를 나타내었는데, 인장강도는

굴곡강도와 달리 시험방식이 인장에 의한 것으로 PP와 CNF 사이의 계면특성이 중요하며, PP-g-MAH의 경우 MAH의 무수물과

CNF 표면의 수산기의 화학결합으로 상용성이 증가하여 계면 접착특성이 개선되었기 때문으로 해석할 수 있다.

다음으로

LCB-PP와 PP-g-MAH를 용융 혼합한 경우와 LCB와 MAH를 동시에 반응 압출한 개질 PP 그리고 CNF 복합체의 인장/굴곡강도를

Figure 6(b)에 나타내었다. 인장강도와 굴곡강도 모두에서 각각을 반응압출하여 용융 블렌드한 경우보다 동시에 반응압출한 LCB-PP-g-MAH의

경우 가장 높은 물성을 보여 주었다. 이는 앞에서 언급한 바와 같이 LCB와 MAH가 동시에 반응 압출될 때 DVB에 의한 β-절단 감소와

LCB에 의한 물성 효과가 동시에 발현되기 때문으로 해석할 수 있다.

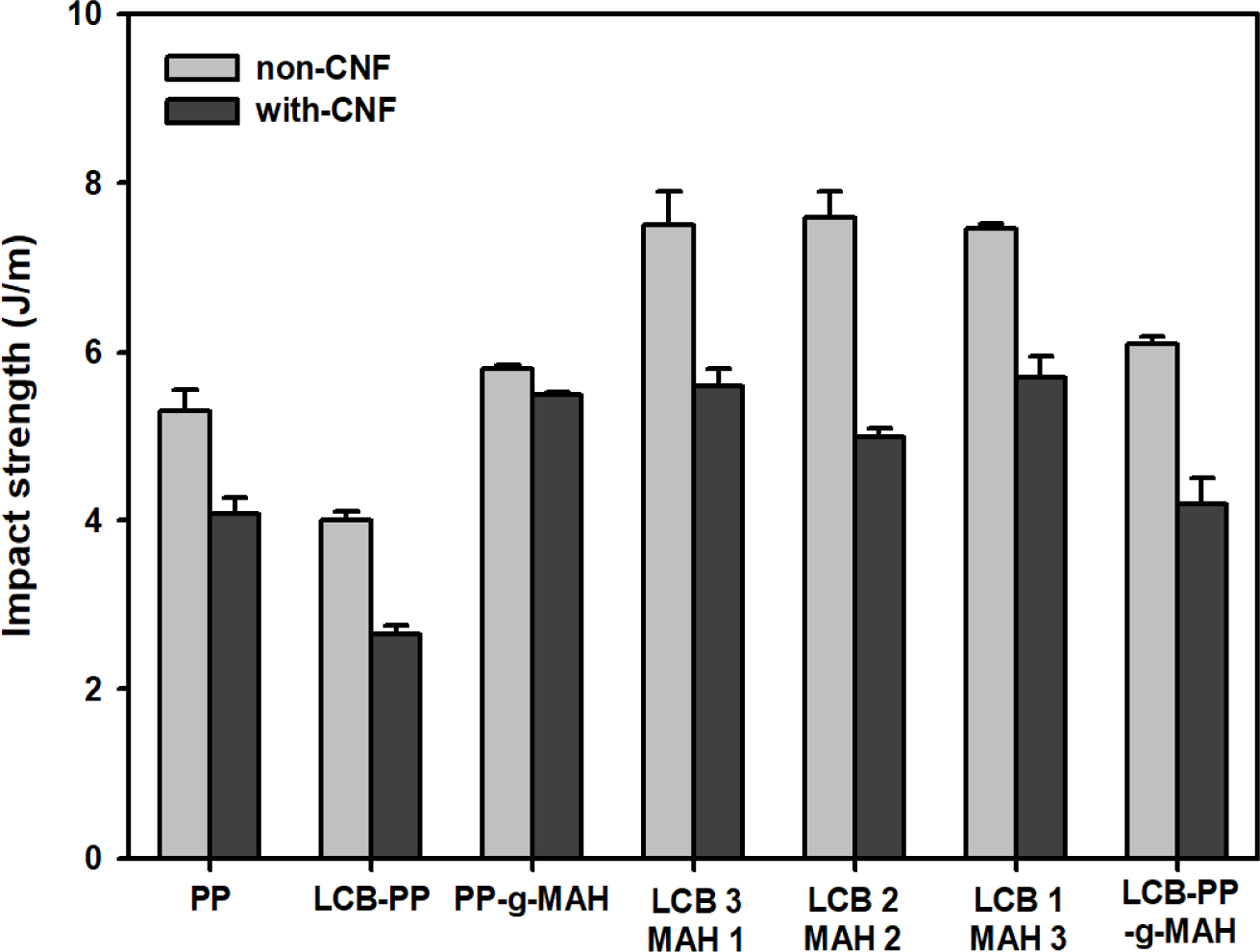

Figure 7은

복합체의 충격강도를 나타낸 것이다. 충격강도의 경우 일정한 경향성을 보이지는 않지만 용융혼합 시료의 충격강도가 다른 시료들에 비하여 높은 강도를

보여주었으며 LCB-PP-g-MAH 복합체도 PP 복합체의 충격강도와 비슷한 수준을 유지하였다.

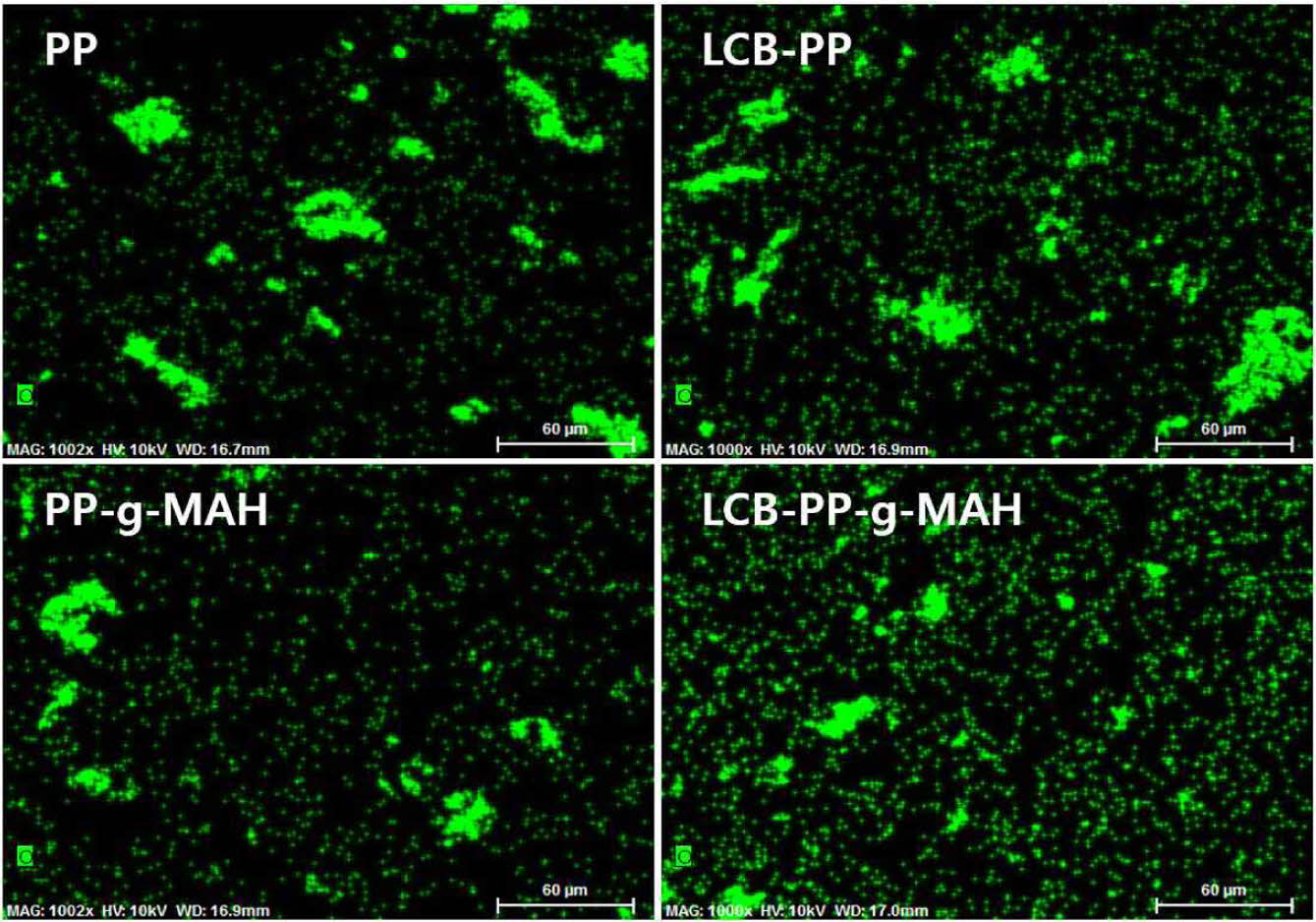

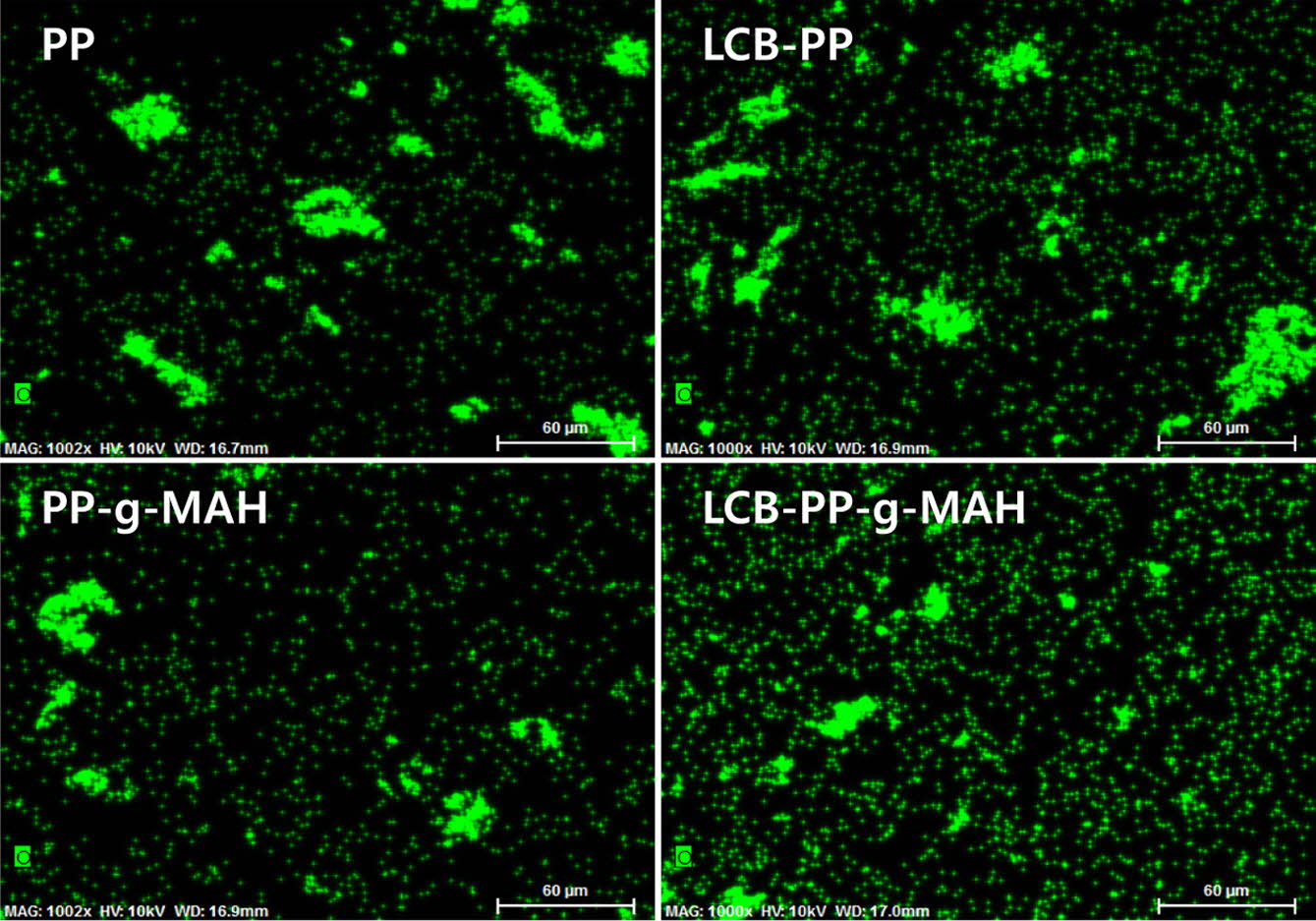

복합체 내의 CNF

응집 및 분산 특성을 확인하기 위해 EDS를 측정하였다. Figure 8은 PP/CNF 복합체 파단면의 O원소의 EDS 사진을 나타낸 것이다.

PP/CNF 복합체와 비교할 때

LCB-PP/CNF와 PP-g-MAH/CNF 복합체의 경우 CNF 입자의 분산효과가 나타남을 확인하였고, LCB-PP-g-MAH의 경우 CNF의 분산효과가 가장 우수하게 나타남을

확인하였다.

|

Figure 1 IR spectrum of modified PP. |

|

Figure 2 Reaction mechanism of PP-g-MAH, LCB-PP, LCB-PP-gMAH. |

|

Figure 3 Complex viscosity of modified PP (a) LCB-PP; (b) LCB-PP-g-MAH. |

|

Figure 4 Han plot of modified PP (a) LCB-PP; (b) LCB-PP-g-MAH. |

|

Figure 5 van Gurp-Palmen plot of modified PP (a) LCB-PP; (b) LCB-PP-g-MAH. |

|

Figure 6 Tensile and flexible strength of PP/CNF composites with

PP, LCB-PP and PP-g-MAH (a); melt blend and simultaneous reactive extrusion (b). |

|

Figure 7 Impact strength of PP/CNF composites. |

|

Figure 8 EDS images of PP/CNF composites. |

MAH 그래프트와

분지화를 통하여 개질 PP를 제조하였으며, PP/CNF 복합체에 개질 PP가 미치는 영향에 대하여 연구하였다. 개질 PP의 화학구조 및 기본 특성은

FTIR, MI, DSC, 그래프트율 측정을 통하여 분석하였으며, MAH, DVB를 혼합 사용한 개질 PP가 MAH 단독으로 사용한 개질 PP에

비해 높은 그래프트율을 보였으며, DVB을 단독으로 사용한 개질 PP에 비해 낮은 MI를 보였다. 이는 반응압출 과정 중 그래프트 효율 증가에

따른 β-절단 감소에 의한 것으로 예측된다. RDS를 통한 유변학적 특성 분석 결과 복소점도의 증가와 Han plot의 기울기 감소, van

Grup-Palmen plot의 위상각 감소를 통하여 분지화 정도를 확인하였다. 기계적 물성과 CNF 분산 측면에서 PP-g-MAH와

LCB-PP 용융혼합보다 동시반응압출한 LCB-PP-g-MAH가 개선효과가 더 우수한 것으로 확인하였다.

- 1. D. R. Paul and L. M. Robeson, Polymer, 49, 3187 (2008).

-

- 2. N. Roy, R. Sengupta, and A. K. Bhowmick, Prog. Polym. Sci., 37, 781 (2012).

-

- 3. M. Kotal and A. K. Bhowmick, Prog. Polym. Sci., 51, 127 (2015).

-

- 4. A. F. Turbak, F. W. Snyder, and K. R. Sandberg, J. Appl. Polym. Sci.: Appl. Polym. Symp.;(United States), 37, 815 (1983).

- 5. F. W. Herrick, R. L. Casebier, and J. K Hamilton, J. Appl. Polym. Sci.: Appl. Polym. Symp.;(United States), 37, 797 (1983).

- 6. G. H. D. Tonoli, E. M. Teixeira, A. C. Corrêa, J. M. Marconcini, L. A. Caixeta, M. A. Pereira-da-Silva, and L. H. C. Mattoso, Carbohydr. Polym., 89, 80 (2012).

-

- 7. Q. Chen, R. P. Garcia, J. Munoz, U. P. de Larraya, N. Garmendia, Q. Yao, and A. R. Boccaccini, ACS Appl. Mater. Interfaces, 7, 24715 (2015).

-

- 8. D. Klemm, F. Kramer, S. Moritz, T. Lindström, M. Ankerfors, D. Gray, and A. Dorris, Angew. Chem. Int. Ed., 50, 5438 (2011).

-

- 9. A. Dufresne, Mater. Today, 16, 200 (2013).

-

- 10. I. Siró and D. Plackett, Cellulose, 17, 459 (2010).

-

- 11. M. Jonoobi, J. Harun, A. P. Mathew, M. Z. B. Hussein, and K. Oksman, Cellulose, 17, 299 (2010).

-

- 12. E. Robles, I. Urruzola, J. Labidi, and L. Serrano, Ind. Crops Prod., 71, 44 (2015).

-

- 13. M. Abdelmouleh, S. Boufi, M. N. Belgacem, A. Dufresne, and A. Gandini, J. Appl. Polym. Sci., 98, 974 (2005).

-

- 14. S. Iwamoto, S. Yamamoto, S. H. Lee, and T. Endo, Compos. Part A: Appl. Sci. Manufact., 59, 26 (2014).

-

- 15. E. Bahar, N. Ucar, A. Onen, Y. Wang, M. Oksüz, O. Ayaz, M. Ucar, and A. Demir, J. Appl. Polym. Sci., 125, 2882 (2012).

-

- 16. D. Shi, J. Yang, Z. Yao, Y. Wang, H. Huang, W. Jing, J. Yin, and G. Costa, Polymer, 42, 5549 (2001).

-

- 17. Y. Güldoğan, S. Eğri, Z. M. O. Rzaev, and E. Pişkin, J. Appl. Polym. Sci., 92, 3675 (2004).

-

- 18. J. Tian, W. Yu, and C. Zhou, J. Appl. Polym. Sci., 104, 3592 (2007).

-

- 19. G. J. Nam, J. H. Yoo, and J. W. Lee, J. Appl. Polym. Sci., 96, 1793 (2005).

-

- 20. J. Tian, W. Yu, and C. Zhou, J. Macromol. Sci., Part B, 45, 969 (2006).

-

- 21. A. Malmberg, C. Gabriel, T. Steffl, H. Münstedt, and B. Löfgren, Macromolecules, 35, 1038 (2002).

-

- 22. J. F. Vega, A. Santamaría, A. Muñoz-Escalona, and P. Lafuente, Macromolecules, 31, 3639 (1998).

-

- 23. C. D. Han, J. Appl. Polym. Sci., 35, 167 (1988).

-

- 24. F. H. Su and H. X. Huang, J. Appl. Polym. Sci., 113, 2126 (2009).

-

- 25. J. Tian, W. Yu, and C. Zhou, Polymer, 47, 7962 (2006).

-

- 26. D. J. Lohse, S. T. Milner, L. J. Fetters, M. Xenidou, N. Hadjichristidis, R. A. Mendelson, C. A. García-Franco, and M. K. Lyon, Macromolecules, 35, 3066 (2002).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(6): 861-867

Published online Nov 25, 2020

- 10.7317/pk.2020.44.6.861

- Received on Jul 2, 2020

- Revised on Aug 7, 2020

- Accepted on Aug 14, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Youn Cheol Kim

-

Major in Polymer Science and Engineering, Kongju National University, 1223-34 Cheonan-daero, Seobuk-gu, Cheonan-si, Cheonan 31080, Korea

- E-mail: younkim@kongju.ac.kr

- ORCID:

0000-0003-1094-7460

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.