- Toughness Enhancement of Poly(vinyl Chloride) by the Addition of Graphene Oxide-g-Poly(ε-caprolactone)

Department of Organic Materials and Fiber Engineering, Soongsil University, Dongjak-gu, Seoul 06978, Korea

- 산화 그래핀-g-폴리(ε-카프로락톤) 첨가에 의한 폴리염화비닐의 인성 향상

숭실대학교 유기신소재·파이버공학과

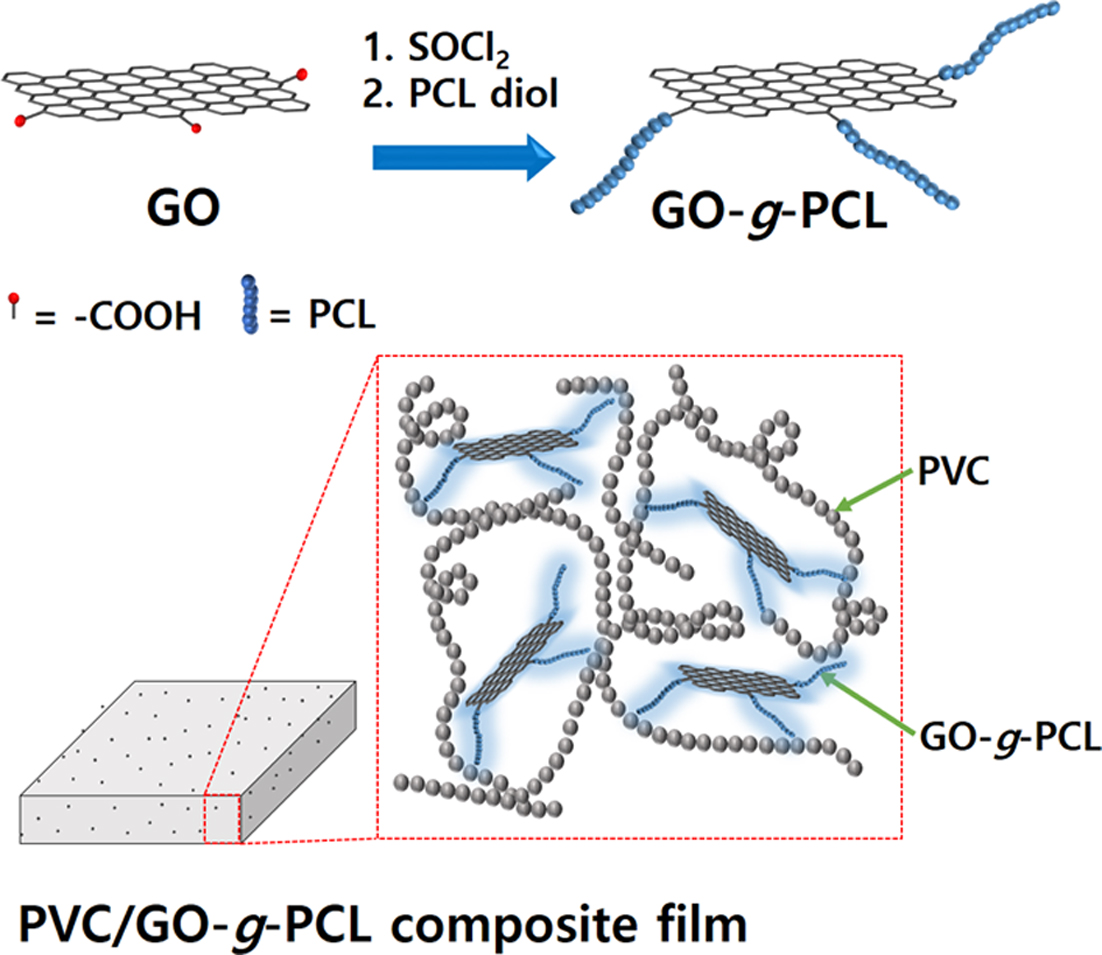

Graphene oxide-g-poly(ε-caprolactone) (GO-g-PCL) with various graft yields was synthesized by grafting PCL diol on acyl derivative of GO and used as a filler to enhance the toughness of poly(vinyl chloride) (PVC). PVC/GO-g-PCL composite films were prepared by mixing GO-g-PCL of different graft yields with PVC at a constant content or by mixing GO-g-PCL of a constant graft yield with PVC at different contents. Then changes in physical properties including toughness of the composite films and the interactions between PVC and GO-g-PCL were analyzed. GO-g-PCL was more effective in enhancing toughness of PVC than GO, and the toughness improved more as increasing the graft yield of GO-g-PCL. When GO-g(6.4%)-PCL was used, the toughness improvement effect was greatest when the content was 0.3 wt%, and when it was 0.5 wt% or more, the toughness of the composite decreased. GO-g-PCL improves the toughness of PVC by loosening the PVC molecular chain, but when the content exceeds a certain level, the toughness decreases because they aggregate together. Even when GO-g-PCL and bis(2-ethylhexyl) phthalate plasticizer were used together, the effect of improving PVC toughness by the addition of GO-g-PCL was maintained.

염화아실 유도체화한 산화그래핀(GO)에 폴리(ε-카프로락톤)(PCL) 디올을 그래프팅시켜 여러 가지 그래프트율을 갖는 GO-g-PCL을 합성하고, 이를 폴리염화비닐(PVC)의 인성을 향상시키는 필러로 사용하였다. 그래프트율이 다른 GO-g-PCL을 일정 함량으로 PVC와 혼합하거나 그래프트율이 일정한 GO-g-PCL을 서로 다른 함량으로 PVC와 혼합하여 PVC/GO-g-PCL 복합체 필름들을 제조하고, 이들의 인성을 포함한 물성 변화와 PVC와 GO-g-PCL 사이의 상호작용을 분석하였다. GO보다 GO-g-PCL을 사용하거나 GO-g-PCL의 그래프트율이 클수록 PVC의 인성 향상에 효과적이었다. GO-g(6.4%)-PCL을 사용하는 경우, 함량이 0.3 wt%일 때 인성 향상 효과가 가장 컸으며 0.5 wt% 이상으로 되면 복합체의 인성이 오히려 저하되었다. GO-g-PCL은 PVC 분자사슬을 느슨하게 하여 PVC의 인성을 향상시키지만 어느 함량 이상으로 되면 이들이 서로 응집되기 때문에 인성이 감소한다. GO-g-PCL과 비스(2-에틸헥실)프탈레이트 가소제를 함께 사용하더라도 GO-g-PCL의 첨가에 의한 PVC 인성 향상 효과는 유지되었다.

PVC/GO-g-PCL composite films were prepared by mixing GO-g-PCL of different graft yields with PVC and the changes in physical properties of the films and the interactions between PVC and GO-g-PCL were analyzed. GO-g-PCL was more effective in enhancing toughness of PVC than GO, and the toughness improved more as increasing the graft yield of GO-g-PCL.

Keywords: poly(vinyl chloride), graphene oxide, poly(ε-caprolactone) grafting, composite, toughness

폴리염화비닐(PVC)은 다양한 용도로 널리 사용되는 고분자 중의 하나이다. PVC는 C-H, C-C, C-Cl의 3가지 결합으로 이루어져 있으며, 구조 중 C-Cl 쌍극자 사이의 강한 인력으로 인해 결정을 형성하지만 교대배열 길이(syndiotactic sequences)가 짧아 5~10% 수준의 매우 낮은 결정화도를 나타내어 비결정성에 가깝다. 또한 열가소성이 있고 융점이 존재하지만 열안정성이 낮아 용융되기 전에 분해하는 특징이 있다.1 PVC는 강한 극성으로 인해 분자들이 강한 상호작용을 하여 재질이 딱딱하고 신도가 작아 인성(toughness)이 약하므로 잘 깨지며 성형 가공성이 좋지 않아 가소제를 사용하여 가공성을 좋게 하고 신도를 개선한다.2 그러나 가소제를 첨가하면 강도 저하가 수반되며, 용도에 따라 가소제 첨가를 많이 하지 못하는 경질이나 반경질 제품일 경우 인성이 낮아지는 문제가 있다. 이를 개선하기 위해 아크릴로니트릴-부타디엔 고무(acrylonitrile-butadiene rubber, NBR)를 첨가하기도 하지만 강도 저하의 문제가 있어 충분한 인성 향상을 얻을 수 없고,3-5 필러로 카본블랙,6 탄산칼슘,7 점토8 등을 첨가하는 경우도 있지만 효과가 미비하다.

인성과 같은 고분자의 기계적 성질을 향상시키기 위해서 필러를 첨가할 때 PVC와 같은 고분자에 사용하기 위해서는 고분자 매트릭스와 필러 사이의 물리적 성질 차이로 인한 문제점이 적어야 한다. 최근에는 표면적이 매우 커서 고분자와의 접촉 계면적을 크게 할 수 있어 소량 사용으로도 큰 상호작용을 할 수 있고, 따라서 물리적 성질 차이로 인한 문제점을 줄일 수 있는 나노필러에 대한 연구가 많이 이루어지고 있다. 고분자에 사용하는 나노필러로 널리 연구되고 있는 것으로는 탄소나노튜브(CNT)와 그래핀(graphene), 산화 그래핀(graphene oxide, GO)이 대표적이다. 이 중에서 GO는 산소 함유 관능기를 가지고 있어 극성 고분자에 분산이 가능하기 때문에 극성 고분자 중의 하나인 PVC 복합체에 응용이 가능할 것으로 기대된다.

GO는 그 자체로 고분자 복합체에 적용할 수 있지만 매트릭스 고분자와의 상호작용 증가 및 기능성 향상 등을 목적으로 기능화시킬 수 있으며, 대표적인 기능화 방법은 다른 고분자 또는 동종 고분자를 GO에 그래프팅시키는 것이다. 예를 들어 Goncalves 등은9 GO에 폴리메틸메타크릴레이트(PMMA)를 ATRP 법으로 그래프팅하여 기능화시킨 후 PMMA와 혼합하여 복합체를 제조하면 GO를 사용할 때보다 인장강도와 신도를 더욱 높여주어 인성 향상 효과가 더 커진다고 보고하였다. 또한 Yuan 등은10 GO에 폴리락트산(PLA)을 그래프팅시켜 기능화한 후 PLA와 혼합한 복합체를 제조하면 인장강도 및 신도가 더욱 증가하여 역시 GO를 사용할 때보다 인성이 더 향상됨을 보였다.

한편, 지방족 폴리에스테르는 방향족 폴리에스테르에 비해 유리전이온도(Tg)가 낮고 유연성이 좋으며 신도가 크다. 이러한 지방족 폴리에스테르 중 폴리(ε-카프로락톤)(PCL)은 PVC와의 상용성이 매우 좋다.11,12 특히 양 말단이 히드록시기인 디올 형태로 되어 있는 분자량 500~3000g/mol의 PCL은 폴리우레탄(PU)의 합성 원료로도 널리 사용되며 PU에 신축성을 부여하는 주된 역할을 한다. 저자들은 이러한 PCL을 GO에 그래프팅시킨 GO-g-PCL을 합성하고 이들의 특성을 분석한 내용에 대해서 보고한 바 있다.13 이 논문에서 저자들은 몇가지 서로 다른 분자량을 갖는 PCL을 반응 조건을 달리하여 GO에 그래프트시킨 GO-g-PCL을 얻고, 이들의 그래프트율을 비롯한 여러 가지 특성들을 분석하였다.

본 연구는 이렇게 얻어진 GO-g-PCL을 PVC에 혼합시킨 PVC/GO-g-PCL 복합체를 제조하고 물성과 기타 특성들을 분석하여 GO-g-PCL이 PVC의 인성을 향상시키는 필러로 사용될 수 있는 지를 검토하였다. 이를 위하여 그래프팅에 사용하는 PCL의 분자량은 1250g/mol로 일정하게 하면서 grafting-to 법으로 GO에 그래프트시켜 그래프트율이 다른 GO-g-PCL을 얻고, 이를 PVC와 혼합하여 PVC/GO-g-PCL 복합체를 필름 형태로 제조하였다. 제조한 복합체 필름들의 인장거동 측정, FTIR 분석, DMA 분석, 접촉각 측정 등을 통하여 GO-g-PCL 첨가가 PVC의 파단 강신도, 인성, 초기 모듈러스 등의 물성에 미치는 영향과 PVC와 GO-g-PCL 사이의 분자간 상호 작용에 미치는 영향을 분석하였다. 한편, PVC는 고유의 딱딱한 성질 때문에 거의 필수적으로 가소제를 첨가하여 사용되는데 이러한 가소제 첨가는 PVC의 물성에 큰 영향을 미친다. 따라서 GO-g-PCL을 PVC의 인성 향상을 위한 필러로 사용하고자 할 때 가소제가 함께 존재하면 어떤 영향을 받는 지에 대해서 검토할 필요가 있다. 본 연구에서는 PVC 가소제로 널리 사용되는 비스(2-에틸헥실)프탈레이트(DEHP)를 함께 첨가한 시료들을 제조하고 물성을 분석하여, DEHP 가소제가 PVC/GO-g-PCL 복합체의 인성 변화에 어떤 영향을 미치는 지도 함께 분석하였다.

재료 및 시약. GO의 원료로는 Alfa Aesar 사(미국)의 입자 크기 100 mesh, 순도 99.9995%의 천연 흑연 분말을 사용하였다. 그래프팅에 사용한 PCL 디올은 Polyscience 사(미국)의 제품(분자량: 1250g/mol)을 정제하지 않고 그대로 사용하였다. PVC는 LG화학(한국)의 중합도 1000인 분말 제품(K-value: 66, 입도: 45 mesh 0.2% 이하, 겉보기밀도: 0.56g/cm3, 휘발감량: 0.3% 이하)을 사용하였다. 황산(98%)은 대정화금(한국), 질산나트륨(98%)은 삼전순약(한국), 과망간산칼륨(99.3%)은 삼전순약(한국), 과산화수소(35%)는 Junsei(일본), 염화티오닐(99%)은 대정화금(한국)의 제품을 정제 없이 그대로 사용하였다. 비스(2-에틸헥실) 프탈레이트(DEHP) (99%)는 삼전순약(한국)의 제품을 정제 없이 그대로 사용하였으며, N,N-디메틸포름아미드(DMF), 디메틸술폭사이드(DMSO), 테트라하이드로퓨란(THF), 에틸알코올 등의 유기 용매는 HPLC급 시약을 정제 없이 그대로 사용하였다. 열안정제는 송원산업(한국)의 Ca-Zn organic complex(외관: 백색 분말, 수분: 0.1wt% 이하)를 사용하였다.

GO-g-PCL의 합성 및 그래프트율 분석. 전보에13 설명한 것과 같은 방법으로 흑연에 황산, 질산나트륨, 과망간산칼륨 등을 처리하여 반응시키고, 산화, 수세, 원심분리, 투석, 동결건조 과정을 거쳐 GO 분말을 얻었다. 얻어진 GO 100mg을 DMF 40mL에 넣고 30 분간 초음파 처리하여 분산액을 제조하였다. 환류 냉각기가 장착된 100mL 용량의 3구 반응조에 제조한 분산액을 넣고 질소 분위기에서 교반하면서 염화티오닐 20mL를 천천히 적가하였다. 적가 완료 후 70°C로 승온하여 질소 분위기에서 24시간 반응시켰다. 반응 완료 후 THF로 수세하여 PTFE 멤브레인 필터(직경 47mm, 공경 0.45μm)로 여과하였다. 다시 THF로 수세 및 여과를 수차례 반복하여 미반응 염화티오닐 및 부반응물을 제거하고, 상온에서 24시간 진공 건조하여 염화아실 유도체화 GO를 얻었다. 진공 건조한 염화아실 유도체화 GO와 여러 가지 비율의 PCL 디올(1250g/mol)을 DMSO 20mL에 넣어 30분간 초음파 처리하여 분산액을 제조하였다. 환류 냉각기가 장착된 100mL 용량의 3구 반응조에 제조한 분산액을 넣고 교반하면서 50°C로 승온하여 질소 분위기에서 48시간 동안 반응시켰다. 반응 완료 후 50~60°C의 에틸알코올로 수세하여 나일론 멤브레인 필터(직경 47mm, 공경 0.45μm)로 여과하였다. 다시 에틸알코올로 수세 및 여과를 수차례 반복하여 미반응 PCL 디올을 제거하고, 상온에서 48 시간 진공 건조하여 GO-g-PCL을 얻었다. 합성한 GO-g-PCL의 그래프트율은 전보에서13 설명한 방법으로 TGA에 의한 무게감소율을 이용하여 구하였다. 특별히 GO-g-PCL의 그래프트율(x%)을 나타낼 필요가 있는 경우에는 시료를 GO-g(x%)-PCL로 표기하였다.

PVC/GO-g-PCL 복합체 필름의 제조. 복합체 필름은 두 가지 방법에 의해 제조하였다. 그래프트율 및 GO-g-PCL 함량의 영향을 분석하는 실험용으로는 용액 혼합법으로 필름을 제조하였으며, 가소제 첨가에 의한 영향 분석 실험용으로는 용융 혼합법으로 필름을 제조하였다. 두 시료를 구분하여 표기하기 위하여 용액 혼합법으로 제조한 필름은 “s-필름(s-film)”으로, 용융 혼합법으로 제조한 필름은 “m-필름(m-film)”으로 나타내었다.

용액 혼합법에 의한 s-필름 제조는 다음과 같은 방법에 의해 제조하였다. 먼저 PVC를 THF에 녹여 PVC 용액을 제조하였다. 그리고 GO-g-PCL을 PVC에 대한 무게비로 0.1~ 2wt%가 되도록 THF에 넣고 30분간 초음파 처리하여 분산액을 제조하였다. 제조한 PVC 용액과 분산액을 혼합하여 24시간 교반하고 다시 90분간 초음파 처리하여 PVC와 GO-g-PCL을 포함하는 THF 혼합 용액을 제조하였다. 제조된 혼합 용액을 유리판 위에 캐스팅하고 상온에서 건조하여 필름 형태로 만들고, 이를 유리판에서 분리한 후 80°C의 진공건조기에서 무게 변화가 없을 때까지 24시간 이상 진공 건조하여 두께 약 0.3mm인 s-필름으로 제조하였다. 비교를 위해 100% PVC도 THF에 용해하여 동일한 방법으로 s-필름을 제조하였다.

용융 혼합법에 의한 m-필름 제조는 다음과 같은 방법으로 제조하였다. 먼저 GO-g-PCL을 PVC에 대한 무게비로 3wt%가 되도록 하여 용액 혼합법으로 마스터배치 필름을 제조하였다. 제조된 마스터배치 필름을 잘게 분쇄하여 PVC와 혼합하여 전체 PVC 무게에 대한 GO-g-PCL의 양이 0.3wt%가 되도록 하였다. 여기에 가소제인 DEHP를 각각 0, 20, 40phr이 되도록 첨가하고 열안정제를 7.5phr 첨가하여 균일하게 혼합하였다. 이렇게 제조한 혼합물을 L/D=40인 BauTek 사(한국)의 이축혼련압출기(BA-11)를 사용하여 호퍼 온도 140°C, 용융존 1~4의 온도 150, 160, 170, 170°C, 금형 온도 170°C, 속도 100rpm으로 혼련 압출하여 가소제 첨가량이 다른 칩을 제조하였다. 제조된 칩을 Carver 사(미국)의 핫프레스를 사용하여 온도 180°C에서 10분간 용융압착하고 공기 중에서 서서히 냉각시켜 두께 약 0.3 mm의 m-필름으로 제조하였다. 비교를 위해 100% PVC에 대해 DEHP를 각각 0, 20, 40phr이 되도록 첨가하고 열안정제를 7.5phr 첨가시킨 후 위에서와 동일한 방법으로 혼련 압출 및 핫프레스 용융 압착시켜 가소제 함량이 다른 두께 약 0.3mm인 m-필름을 제조하였다.

각종 분석 방법. Bruker 사(독일)의 VEREX 70 FTIR Spectrometer를 사용하여 600~4000cm-1의 범위에 대해서 FTIR 스펙트럼들을 얻었다. 이때 분말 시료들은 KBr 펠렛법으로 분해능 4cm-1, 스캔수 32의 조건으로, 필름 시료들은 ATR(attenuated total reflectance) 법으로 분해능 2cm-1, 스캔수 256의 조건으로 하여 스펙트럼을 얻었다. Thermo Scientific 사(미국)의 DXR2xi Raman Imaging Microscope를 사용하여 532nm의 다이오드 레이저를 광원으로 하여 50~3500cm-1의 범위에 대해서 분말 시료들의 Raman 스펙트럼을 얻었으며, Bruker 사(독일)의 D2 PHASER X-ray diffractometer를 사용하여 파장 1.54Å의 CuKa X-선에 의해 스캔 속도 0.0167° s-1로 5~50°의 2q 범위에서 적도 방향으로 0.02° 크기로 스텝 스캔하여 분말 시료들의 XRD 회절 곡선을 얻었다. Mettler Toledo 사(미국)의 TGA/DSC 1을 사용하여 분말 시료들에 대해 질소 분위기(50mL/분)에서 20°C/분의 속도로 100°C까지 승온시킨 후 20분간 등온 유지하여 수분을 제거하고, 10°C/분의 속도로 800°C까지 승온하여 TGA 곡선을 측정하였다. Perkin Elmer 사(미국)의 DMA 8000을 사용하여, 필름 시료들을 진동수 1Hz, strain amplitude 0.05%, 승온 속도 3°C/min으로 25~100°C 온도 범위에서 인장 모드로 동역학적 거동을 측정하여 tand 곡선을 얻었다. Carl Zeiss 사(독일)의 GeminiSEM 300 field emission scanning electron microscope(FE-SEM)를 사용하여 필름 시료들을 액체 질소에서 파단시키고 백금으로 코팅한 후 가속전압 2 kV, 작동거리 6.5 mm, aperture size 30μm로 파단면을 관찰하였다. Krüss 사(독일)의 DSA 100 drop shape analyser를 사용하여 필름 시료들의 접촉각을 측정하였다. 이 때 극성인 물과 비극성인 diiodomethane을 사용하여 각각 접촉각을 측정하고, 이로부터 표면자유에너지를 구하였다. 200 N 로드셀을 장착한 Hounsfield 사(미국)의 H10KS UTM을 사용하여 ASTM D 638에 따라 필름 시료들에 대해 폭 3.18 mm, 파지 길이 25.4 mm, 크로스헤드 속도 10mm/min의 조건으로 인장성질을 측정하였다. 이 때 각 시료 당 10 번 이상 측정한 후 평균값을 구하였다.

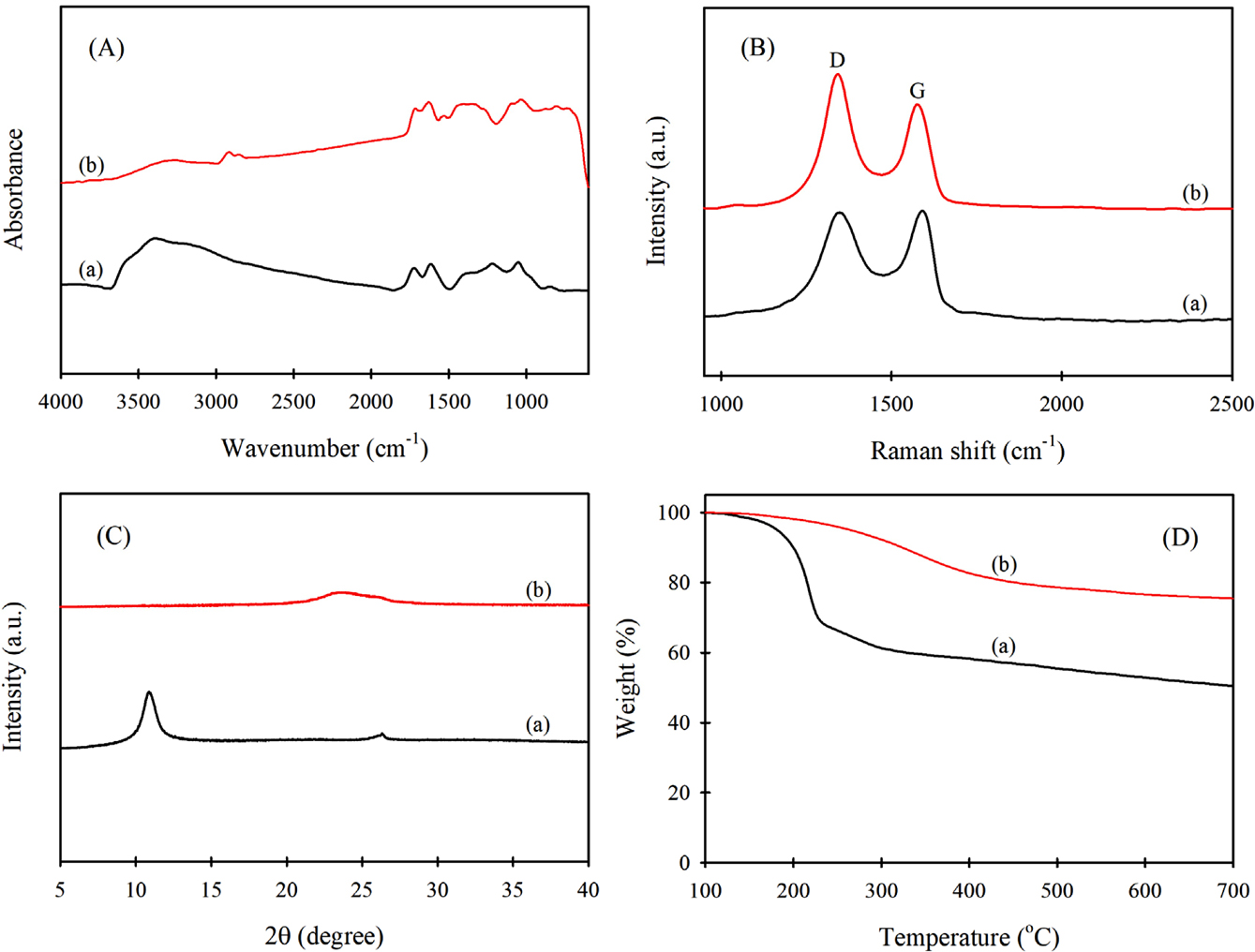

GO-g-PCL의 합성 및 그래프트율 분석. Figure 1은 본 연구에서 흑연으로부터 합성한 GO와 GO로부터 합성한 그래프트율이 6.4%인 GO-g(6.4%)-PCL의 FTIR 스펙트럼, Raman 스펙트럼, X선 회절 곡선 및 TGA 열분해 곡선을 나타낸 것이다. Figure 1(A)의 FTIR 스펙트럼을 보면, 시료 (a)는 3400, 1724, 1219cm-1에 각각 히드록시기, 카복시기, 에폭시기의 신축진동에 의한 밴드가 나타나 흑연으로부터 산소 함유 관능기가 함유된 GO가 합성되었음을 알 수 있다.14-16 또한 시료 (b)는 2922와 2850cm-1에 GO에는 없는 메틸렌기에 의한 특성밴드가 나타나고 있어 GO에 메틸렌기를 가진 PCL이 그래프팅되어 GO-g-PCL이 합성되었음을 알 수 있다.9 Figure 1(B)의 Raman 스펙트럼을 보면, 시료 (a)는 1593cm-1에 G 밴드, 1350cm-1에 D 밴드가 뚜렷하게 나타나 흑연의 산화에 의해 그래핀 평면의 sp2 영역의 크기가 감소하여 GO가 합성되었음을 알 수 있다.17 또한 시료 (b)는 GO와 비교하여 상대적으로 크기가 더 큰 D 밴드를 나타내고 있어 GO에 PCL이 반응하였음을 알 수 있다. Figure 1(C)의 X선 회절 곡선을 보면, GO(a)는 2q=11°에서 결정피크가 나타나고 있어 GO가 합성되었음을 알 수 있다.15 또한 GO-g(6.4%)-PCL(b)은 GO에 나타난 결정피크나 PCL의 결정피크가 나타나지 않아 GO나 PCL이 자기들끼리 모여서 결정을 형성하지 않고 GO에 PCL이 그래프팅되어 있음을 알 수 있다. Figure 1(D)의 TGA 열분해 곡선을 보면, 시료 (a)는 135°C 부근에서 열분해가 시작되어 200°C 부근에서 급격한 무게 감소가 일어났다. 이는 산소 함유 관능기가 CO, CO2, 물로 분해되어 나타나는 것으로 산소 함유 관능기가 부여된 GO가 합성되었음을 알 수 있다.17 시료 (b)는 250°C에서 480°C 사이에 PCL 성분에 의한 무게 감소가 일어나며 GO에 도입된 PCL 분자에 의해 GO의 분자 내 상호작용 및 분자간 상호작용이 증가하여 열안정성이 높아지므로 GO에 비해 초기 열분해 온도가 높아진다.18,19 이러한 열분해 거동의 차이를 이용하여 GO-g-PCL에서 그래프트된 PCL의 비율을 구할 수 있다.13

그래프트율 분석 결과에 의하면 분자량 1250g/mol의 PCL 디올 농도를 달리 하여 GO-g-PCL을 합성하면 PCL 농도 증가에 따라 그래프율이 점차 커지며, 얻을 수 있는 최대 그래프트율은 6.4%였다. 이같이 여러 농도의 PCL 디올을 사용하여 여러 그래프트율을 갖는 GO-g-PCL을 합성하고 이를 PVC에 첨가한 복합체 필름을 제조한 후 그래프트율 및 첨가 함량에 따른 기계적 물성 변화 등을 분석하였다.

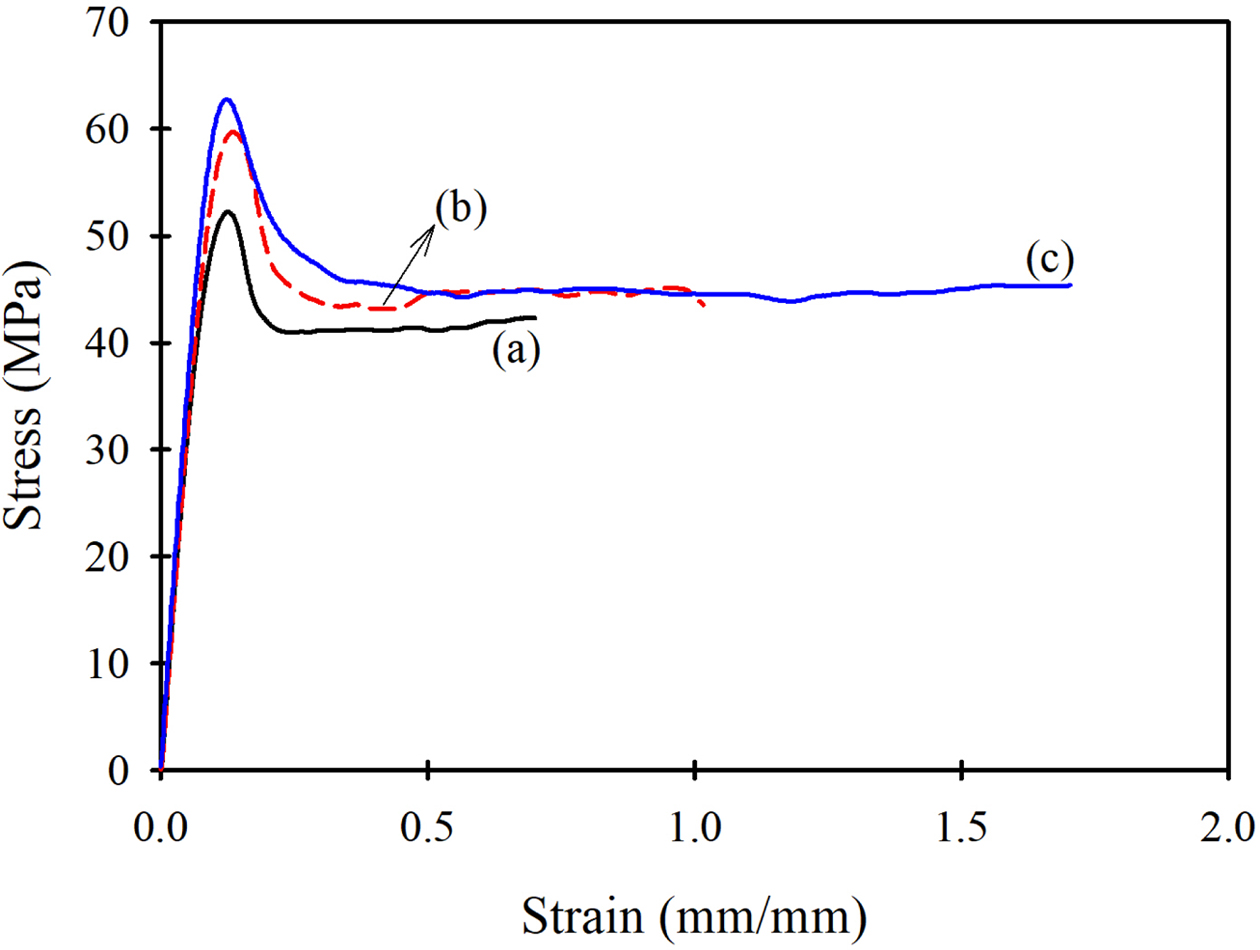

PVC/GO-g-PCL 복합체의 기계적 성질. GO-g-PCL의 첨가가 PVC의 물성에 어떤 영향을 미치는지 알아보기 위하여, PVC에 GO를 혼합한 복합체와 GO에 PCL을 그래프트시킨 GO-g-PCL을 혼합한 복합체의 인장 성질을 비교분석하였다. Figure 2는 용액 혼합법으로 제조한 순수 PVC s-필름, PVC에 GO를 0.3wt% 혼합한 PVC/GO 복합체 s-필름, 그래프트율이 6.4%인 GO-g(6.4%)-PCL을 0.3wt% 혼합한 PVC/GO-g(6.4%)-PCL 복합체 s-필름의 인장응력-변형률 (s-s) 곡선을 나타낸 것이다. 순수 PVC 필름은 항복점을 거쳐 파단되는 탄성-소성 거동을 나타내고 있으며, PVC/GO와 PVC/GO-g(6.4%)-PCL도 유사한 탄성-소성 거동을 나타내고 있다. 그러나 PVC에 비해 PVC/GO 복합체는 더 높은 항복강도와 더 큰 파단신도를 나타내었으며, PVC/GO-g(6.4%)-PCL 복합체는 이보다 더 높은 항복강도와 매우 큰 파단신도를 나타내어 인성이 크게 향상되었다. 이들 결과로부터 인성값을 구한 결과, PVC/GO-g(6.4%)-PCL 복합체는 PVC/GO 복합체에 비해서도 약 54% 더 큰 값을 나타내었다. 즉, 동일한 함량(0.3 wt%)으로 PVC에 혼합하더라도 미개질 GO를 사용하는 것보다 GO-g-PCL을 사용하는 것이 PVC 인성 향상에 훨씬 효과적이라는 것을 알 수 있다.

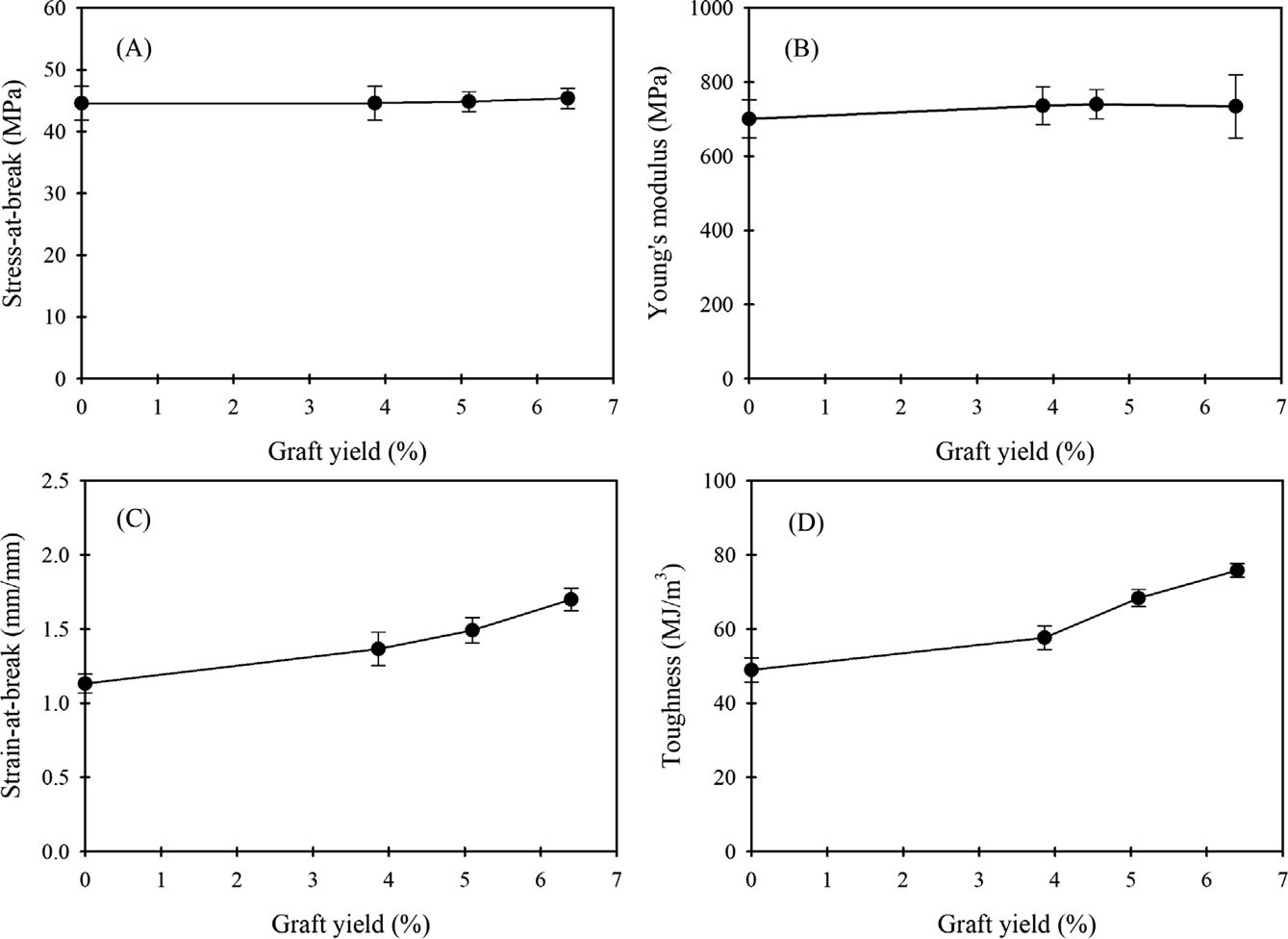

한편, PVC에 GO-g-PCL을 혼합하면 GO-g-PCL의 함량에 따라서 물성이 달라질 것으로 예상된다. 그런데 일정한 함량의 GO-g-PCL을 PVC에 혼합하더라도 GO-g-PCL의 그래프트율이 다르면 계면에 존재하는 PCL 분자수가 달라지므로 물성에 미치는 영향이 달라질 수 있다. 이를 알아보기 위하여 그래프트율이 다른 GO-g-PCL들을 사용하면서 PVC에 혼합하는 함량은 0.3 wt%로 일정하게 하여 제조한 PVC/GO-g-PCL 복합체 s-필름의 s-s 곡선을 측정하고 이들 곡선들을 분석하여 파단응력과 파단신도, 초기 모듈러스, 인성 등을 구하여 그 결과를 Figure 3에 나타내었다. 이를 보면, 사용한 GO-g-PCL의 그래프트율이 커짐에 따라 파단응력은 약간 증가하지만 거의 비슷한 값을, 초기탄성률은 약간 증가하는 경향을 나타내었다. 이에 비해 파단신도는 크게 증가하는 경향을 나타내었고, 결과적으로 인성도 크게 증가하는 경향을 나타내었다. 즉, GO-g-PCL을 0.3wt% 동일한 함량으로 첨가하였지만 그래프트율이 큰 것을 사용하면 파단응력과 초기탄성률은 비슷하지만 파단신도와 인성이 크게 향상되었다. 동일한 양(0.3wt%)을 사용하더라도 그래프트율이 큰 GO-g-PCL은 상대적으로 GO보다 PCL의 양이 많아진다. 따라서 PCL의 상대적인 양이 많은 것들이 복합체 내에서 일종의 스티칭(stitching) 효과가20 더 많아지게 하여 인성이 커지는 것으로 보인다. 즉, 첨가된 GO-g-PCL은 PVC 고분자사슬을 연결시켜주는 역할을 하여 인성을 향상시키며, PCL의 그래프트율이 커지면 PVC와의 상호작용력이 커져 이러한 스티칭 효과도 커진다고 할 수 있다. 일반적으로 필러가 첨가된 복합체의 파단강도는 사용되는 필러 자체의 강도나 양에 좌우된다. 그런데 본 연구에서 사용한 GO-g-PCL의 그래프트율은 최대 6.4%로 크지 않기 때문에 전체적으로 볼 때 GO-g-PCL에서 PCL보다 GO의 상대적인 양이 훨씬 많다. 필러의 양을 0.3wt%로 일정하게 하였기 때문에 파단강도는 그래프트율에는 거의 영향을 받지 않고 일정한 값을 나타내는 것으로 판단된다.

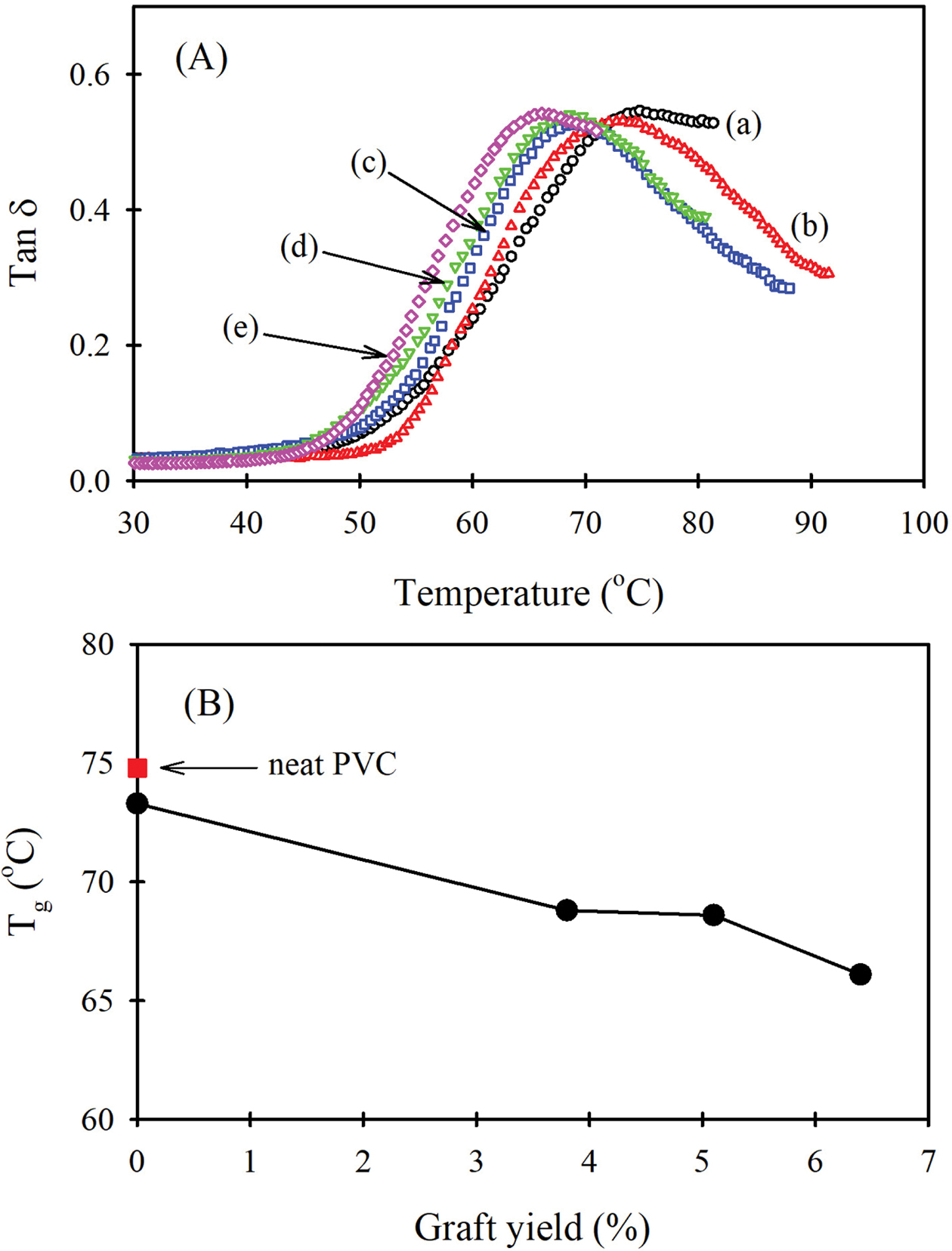

GO-g-PCL을 PVC에 첨가하면 복합체에 있는 PVC의 유리전이온도(Tg)가 어떻게 변하는가를 알아보기 위하여 복합체 s-필름을 DMA로 분석하였다. Figure 4(A)는 그래프트율이 다른 GO-g-PCL을 PVC에 0.3wt% 혼합시킨 복합체 s-필름을 DMA로 측정하여 얻은 tand 곡선을 나타낸 것이고, Figure 4(B)는 tand 피크 온도로부터 구한 PVC 복합체 필름의 Tg 변화를 그래프트율에 대해서 나타낸 것이다. 이를 보면 PVC에 GO가 혼합되면 PVC의 Tg가 낮아지며, 동일 함량이라도 GO-g-PCL이 첨가되면 PVC Tg가 이보다 더 낮아지면서 그래프트율이 커질수록 Tg는 더욱 낮아졌다. GO-g-PCL은 0.3wt%로 동일하게 첨가하였지만 첨가된 GO-g-PCL의 그래프트율이 커지면 GO-g-PCL에 있는 GO에 대한 PCL의 상대적인 양이 많아진다. 따라서 복합체에 첨가된 GO-g-PCL에서 고분자인 PCL의 양이 많아지면 PVC의 Tg가 낮아지는 것으로, 이는 일반적으로 혼화성이 있는 두 고분자에서 혼합하는 고분자의 양이 많아짐에 따라 매트릭스 고분자의 Tg가 감소하는 것과 같은 현상이라고 할 수 있다. 다만, 이러한 Tg 감소는 첨가한 GO-g-PCL에 포함된 PCL 함량이 상대적으로 매우 적어 단순히 PCL 양이 증가한 결과만이라고는 할 수는 없고, PCL이 나노물질인 GO에 그래프팅되어 나노소재의 특성인 표면적 증가로 인해 소량 사용으로도 PVC 분자사슬끼리의 극성을 감소시키는 효과도 발현되었기 때문이라고 할 수 있다.

결론적으로 PCL의 그래프트율이 큰 GO-g-PCL을 사용하면 PVC의 Tg가 낮아지면서 PVC 인성 향상 효과가 크게 나타난다. 본 연구의 실험 조건에서 PCL을 GO에 그래프팅하여 얻을 수 있는 최대 그래프트율은 6.4%였다. 따라서 이후에서는 인성 향상 효과가 가장 크다고 판단된 그래프트율이 6.4%인 GO-g(6.4%)-PCL을 사용하여 실험을 진행하였다.

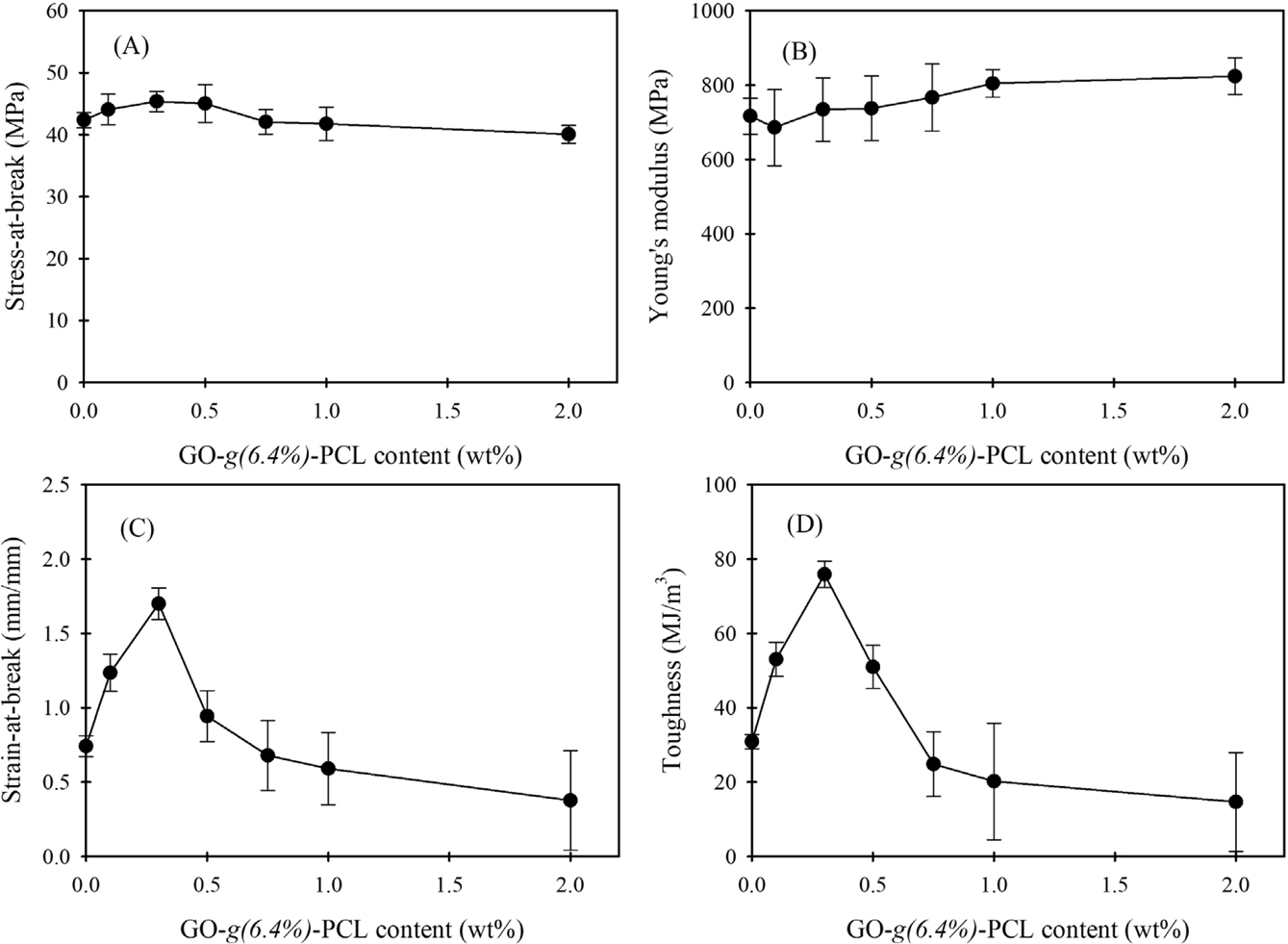

첨가하는 GO-g-PCL 함량이 복합체의 물성에 미치는 영향을 알아보기 위해, 그래프트율이 일정한 GO-g(6.4%)-PCL의 함량을 달리하여 제조한 PVC/GO-g(6.4%)-PCL 복합체 s-필름의 인장 특성을 분석하였다. Figure 5(A)는 PVC/GO-g(6.4%)-PCL 복합체 s-필름들의 GO-g(6.4%)-PCL 함량에 따른 파단응력 변화를, Figure 5(B)는 초기탄성률 변화를, Figure 5(C)는 파단신도 변화를, Figure 5(D)는 인성 변화를 나타낸 것이다. 이를 보면, 복합체의 파단응력은 GO-g(6.4%)-PCL 함량이 0.3wt%일 때까지는 증가하다가 그 이상에서는 약간 감소하는 경향을 나타내었으며, 초기탄성률은 파단응력과는 거의 반대되는 경향으로 GO-g(6.4%)-PCL 함량 0.1wt%에서 약간 감소하였지만 그 이상의 함량에서는 조금씩 증가하는 경향을 보였다. 파단신도는 GO-g(6.4%)-PCL 함량이 0.3wt%일 때까지는 크게 증가하다가 그 이상의 함량에서는 크게 감소하였다. 특히 함량 0.3wt%일 때는 판단신도가 1.7로 미포함 시료의 0.74에 비해 약 2.3배로 크게 증가하였다. 그러나 첨가하는 GO-g-PCL의 양이 어느 함량 이상으로 되면(여기서는 0.3wt%) 나노입자들의 특성상 자기들끼리 뭉치려는 힘이 강해져서 분산성이 크게 떨어지고 이에 따라 파단신도도 크게 감소하는 것으로 판단된다. 이와 유사하게 고분자의 기계적 성질을 향상시키기 위하여 GO에 PMMA를 그래프팅하여 고분자에 첨가할 경우, 일정 함량 이상 첨가하면 나노입자들끼리 회합하여 고분자의 기계적 성질을 오히려 저하시키는 연구 결과가 보고된 논문이 있다.9 PVC는 염소 원자에 의한 극성결합 때문에 분자사슬들이 강한 상호작용을 하고 있어, 분자사슬의 운동에 제한을 받아 딱딱하며 신도가 낮다.2 GO-g-PCL은 GO의 산소 함유 관능기를 가지고 있어 수소결합이 가능하며,21 그래프팅된 PCL의 카보닐기는 PVC와 수소결합 등의 분자간 상호작용을 할 수 있다.11 따라서 PVC에 GO-g-PCL을 혼합하여 복합체를 제조하면 PVC와 GO-g-PCL의 산소 함유 관능기, PCL의 카보닐기 사이의 분자간 결합이 형성되어 PVC 분자사슬끼리의 극성 상호작용에 의한 배열 구조가 일부 파괴될 수 있다. 이에 따라 PVC 분자사슬의 운동성이 커지고 유연성 증가에 의해 신도가 증가하며, PCL 성분의 신장성에 의해 PVC 매트릭스가 더 많이 신장되게 함으로써 GO에 비해 GO-g-PCL을 사용하면 신도 증가 효과가 더 큰 것으로 판단된다. 복합체의 인성은 GO-g(6.4%)-PCL 함량이 0.3wt%일 때까지는 크게 증가하다가 그 이상의 함량에서는 크게 감소하였는데, 이는 함량 0.3wt%일 때까지 파단응력 및 파단신도가 모두 증가하지만 그 이상에서는 파단응력과 파단신도가 모두 감소하는 결과에 의한 것이다.

GO-g-PCL의 혼합에 의해 PVC 분자사슬이 느슨해지면 인장강도의 저하를 가져올 수도 있지만, GO-g-PCL의 주성분인 GO 자체의 강도가 높고 PCL과 PVC의 상호작용에 의해 결합되어 있기 때문에 GO-g-PCL 함량이 0.5% 이내로 작으면 외부로부터의 하중을 전달받아 흡수함으로써 시료 전체의 강도 저하가 일어나지 않고 오히려 약간 증가하는 것으로 판단된다. 그러나 PVC에 혼합하는 GO-g-PCL의 함량이 어느 정도 이상으로 되면 자기들끼리의 상호작용력이 커지고 이에 따라 서로 응집이 되어 PVC 매트릭스 내에서의 분산성이 좋지 않게 된다. 본 연구에서는 이러한 현상이 GO-g(6.4%)-PCL을 0.3wt%보다 많이 첨가할 경우에 나타나며, 이 함량 이상에서는 파단응력과 파단신도가 모두 감소하여 결과적으로 인성이 감소하는 경향을 나타내었다.

PVC와 GO-g-PCL의 분자간 상호작용과 GO-g-PCL의 PVC 내에서의 분산. PVC에 GO-g-PCL을 혼합하면 GO의 산소 함유 관능기 및 그래프팅된 PCL의 카보닐기와 PVC의 극성기 사이의 상호작용력이 형성될 것으로 판단되었다. 시료의 인장 성질은 이러한 분자간 상호작용과 밀접하게 관련되므로 본 연구에서는 이에 대해 검토하였다.

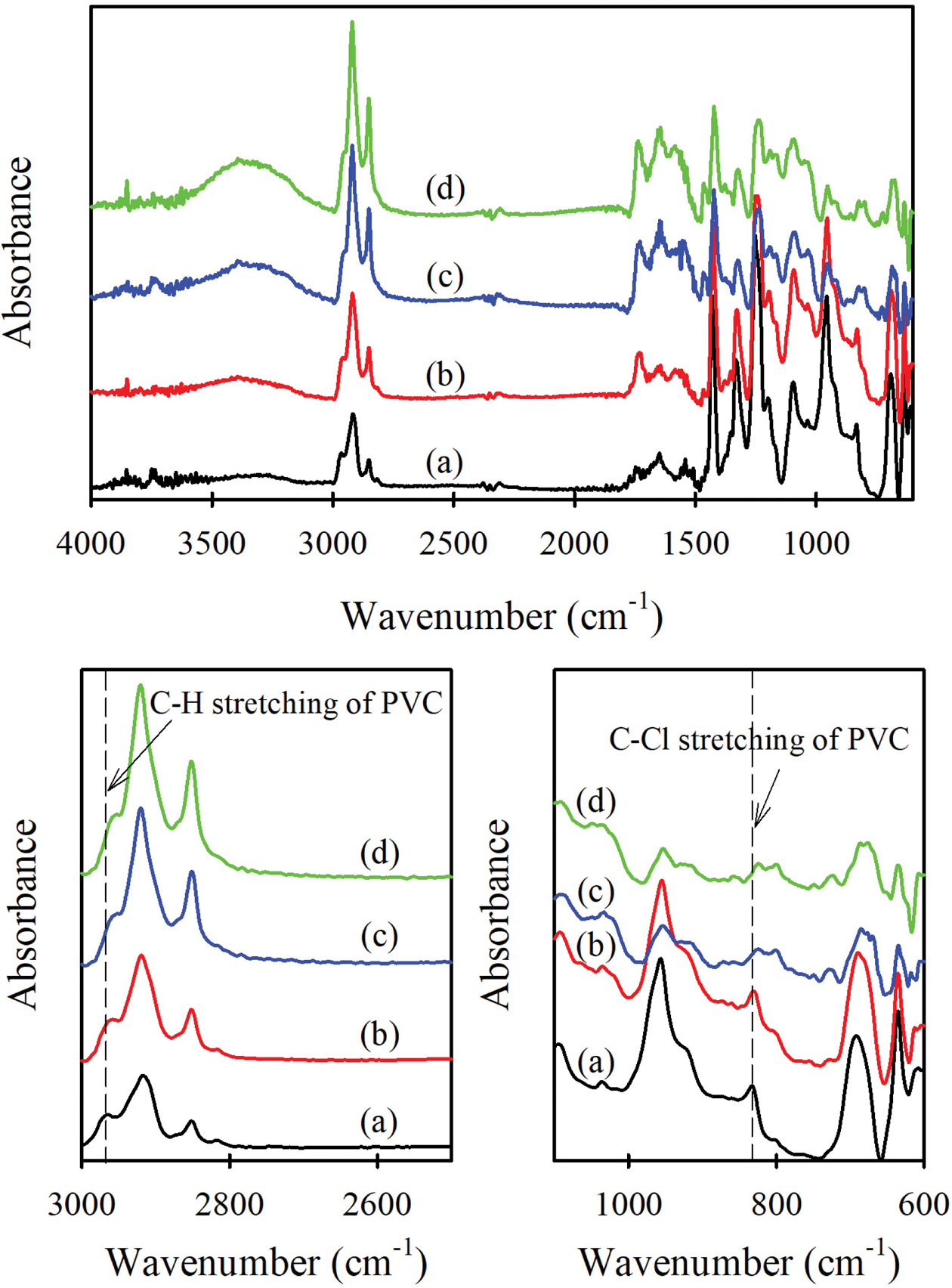

Figure 6은 용액 혼합법으로 제조한 순수 PVC s-필름과 PVC/GO-g(6.4%)-PCL 복합체 s-필름의 FTIR 스펙트럼들이다. 순수 PVC의 경우 2965cm-1 및 833cm-1에 각각 C-H 신축진동과 C-Cl 신축진동에 의한 특성 밴드가 나타난다.22-24 복합체 필름의 C-H 신축진동 및 C-Cl 신축진동 밴드의 위치는 PVC와 비교하여 큰 차이는 아니지만 모두 낮은 파수 쪽으로 이동하였다. 이러한 C-H 및 C-Cl 밴드의 낮은 파수로의 이동은 C-H 또는 C-Cl 사이의 결합력이 감소한 것을 나타내는데, 이는 PVC 탄소에 결합된 H나 Cl이 다른 성분과 수소결합되어 나타나는 현상이다. 즉, PVC의 알파 탄소의 수소 및 염소가 GO의 산소 함유 관능기 또는 PCL의 카보닐기와 수소결합을 형성한 것으로 판단할 수 있다. 또한 PVC의 염소 원자는 GO-g-PCL의 카보닐기와 쌍극자-쌍극자 상호작용도 형성할 수 있다.25 따라서 PVC와 GO간 상호작용보다 PVC와 GO-g-PCL간의 분자간 상호작용이 더 큰 것으로 판단되며, 이로 인해 PVC와 혼합하여 복합체를 제조할 경우 동일 함량에서 GO에 비해 GO-g-PCL의 인성 향상 효과가 더 크게 나타난 것이다.

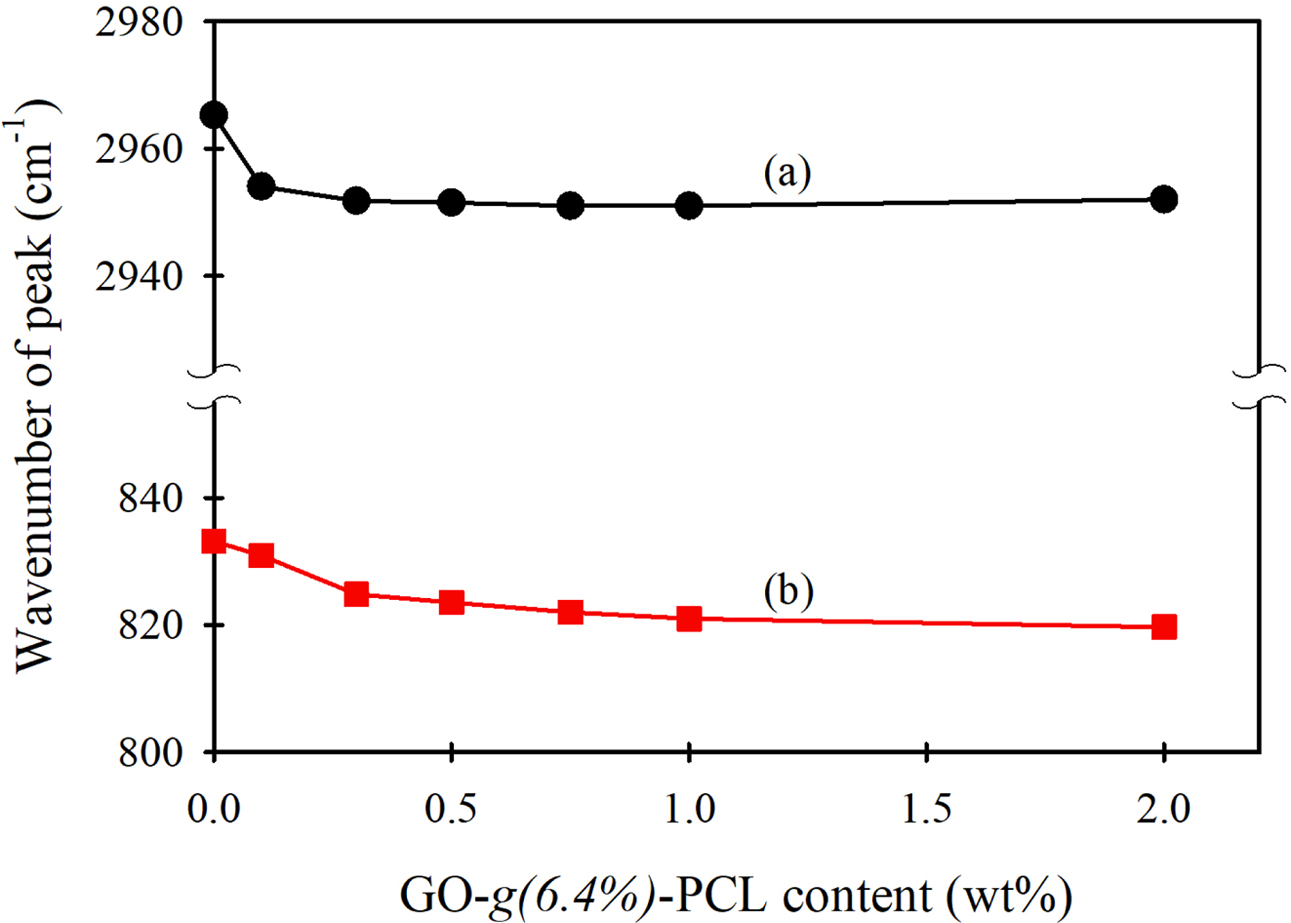

Figure 7은 이를 더 자세히 살펴보기 위해, GO-g(6.4%)-PCL 함량 변화에 따른 PVC/GO-g(6.4%)-PCL 복합체 필름의 C-H 및 C-Cl 밴드 위치의 변화를 나타낸 것이다. C-H 밴드 위치는 함량이 0.1~0.3wt%일 때까지 낮은 파수 쪽으로 이동하였고, 그 이상의 함량에서는 거의 변화가 없었다. C-Cl 밴드 위치 변화도 비슷하여 함량 0.3wt%일 때까지 낮은 파수 쪽으로 이동하였고, 그 이상의 함량에서는 거의 변화가 없었다. 이러한 C-H 및 C-Cl 밴드의 낮은 파수로의 이동으로부터, PVC에 GO-g(6.4%)-PCL을 첨가하여 복합체를 제조할 경우 첨가한 양이 0.3wt%일 때까지는 GO-g(6.4%)-PCL 함량 증가에 따라 PVC와 GO-g(6.4%)-PCL 사이의 분자간 상호작용이 많아지고, 그 이상의 함량에서는 GO-g(6.4%)-PCL 자기들끼리의 분자간 상호작용이 많아져 응집이 일어나서 PVC와의 분자간 상호작용이 더 이상 증가하지 않는 것으로 볼 수 있다.

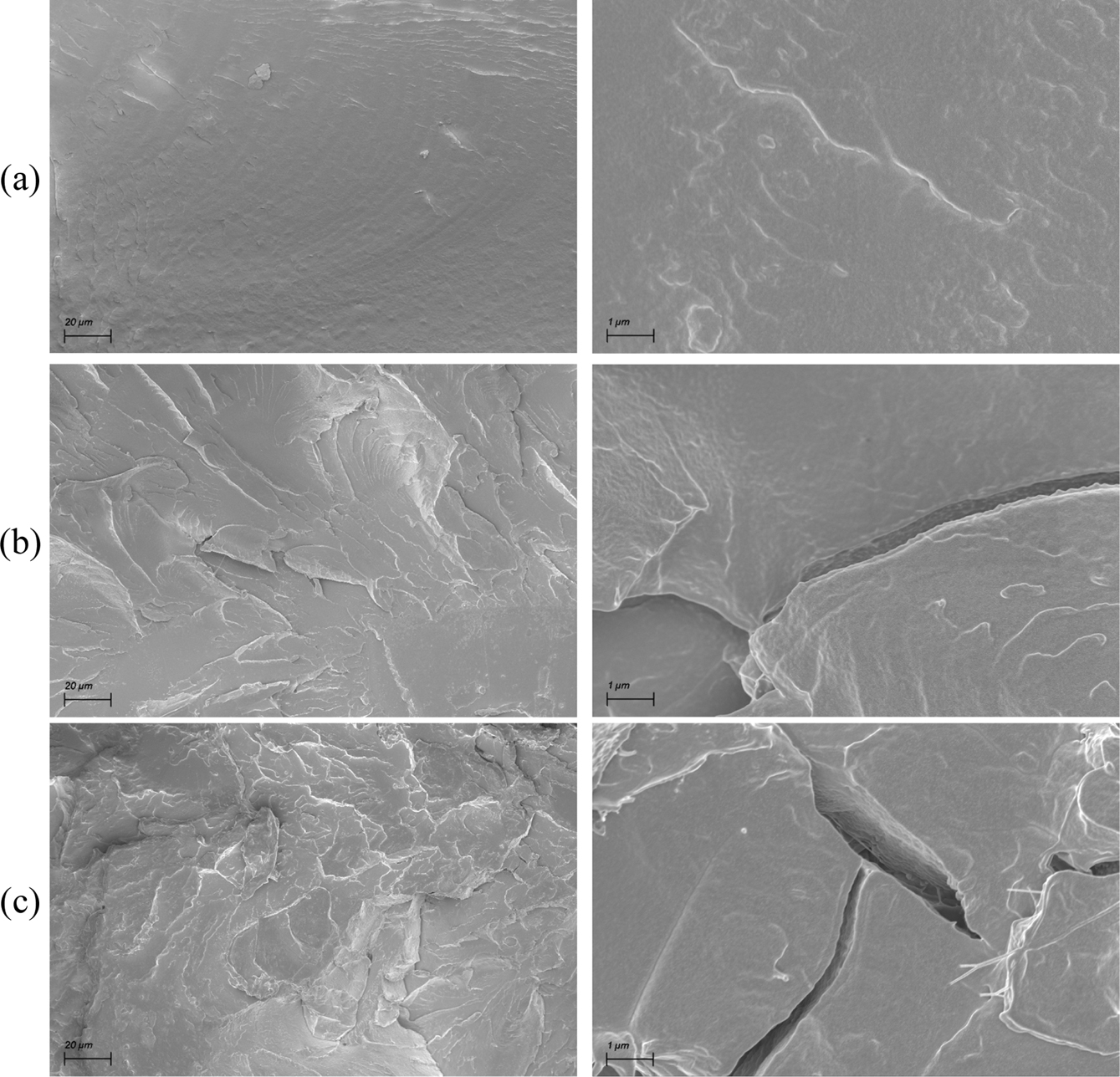

GO-g-PCL이 PVC 매트릭스 내에서 어떻게 분산되어 있는지 알아보기 위하여, 복합체 s-필름의 파단면에 대한 FE-SEM 이미지를 얻어 Figure 8에 나타내었다. GO-g(6.4%)-PCL 함량이 0.3wt%일 때는 매끄러운 파단면을 나타내어 PVC 내에 잘 분산되어 있음을 알 수 있다. 그러나 함량이 0.5wt%로 되면 파단면이 불규칙하게 되며, 함량 2wt%에서는 그 정도가 더 심하게 나타나 PVC 내에서 분산성이 좋지 않음을 알 수 있다. 이 FE-SEM 사진에서 함량과 무관하게 GO-g(6.4%)-PCL 입자는 관찰되지 않았는데, 이는 전자현미경 사진을 나타내는 미세영역에서 이들 입자들이 분자 수준으로 잘 분산되었음을 나타낸다.

따라서 GO-g(6.4%)-PCL 함량이 0.3wt%일 때까지는 PVC 내에서의 분산성이 좋고, PVC와 GO-g(6.4%)-PCL의 분자간 상호작용이 커짐에 따라 PVC끼리의 분자간 배열 구조를 파괴하여 분자사슬을 느슨하게 하여 복합체의 인성 향상 효과가 커진다는 것을 재확인할 수 있다. 그러나 그 이상의 함량에서는 GO-g(6.4%)-PCL과 PVC의 상호작용에 의한 효과보다는 GO-g(6.4%)-PCL끼리의 상호작용에 의한 응집이 증가함에 따라 PVC 매트릭스 내에서의 분산성이 좋지 않게 되고, 외부로부터 가해지는 응력이 불균일하게 분포 및 전달되므로 파단응력과 파단신도가 상대적으로 줄어들어 결과적으로 인성이 감소한다고 할 수 있다.

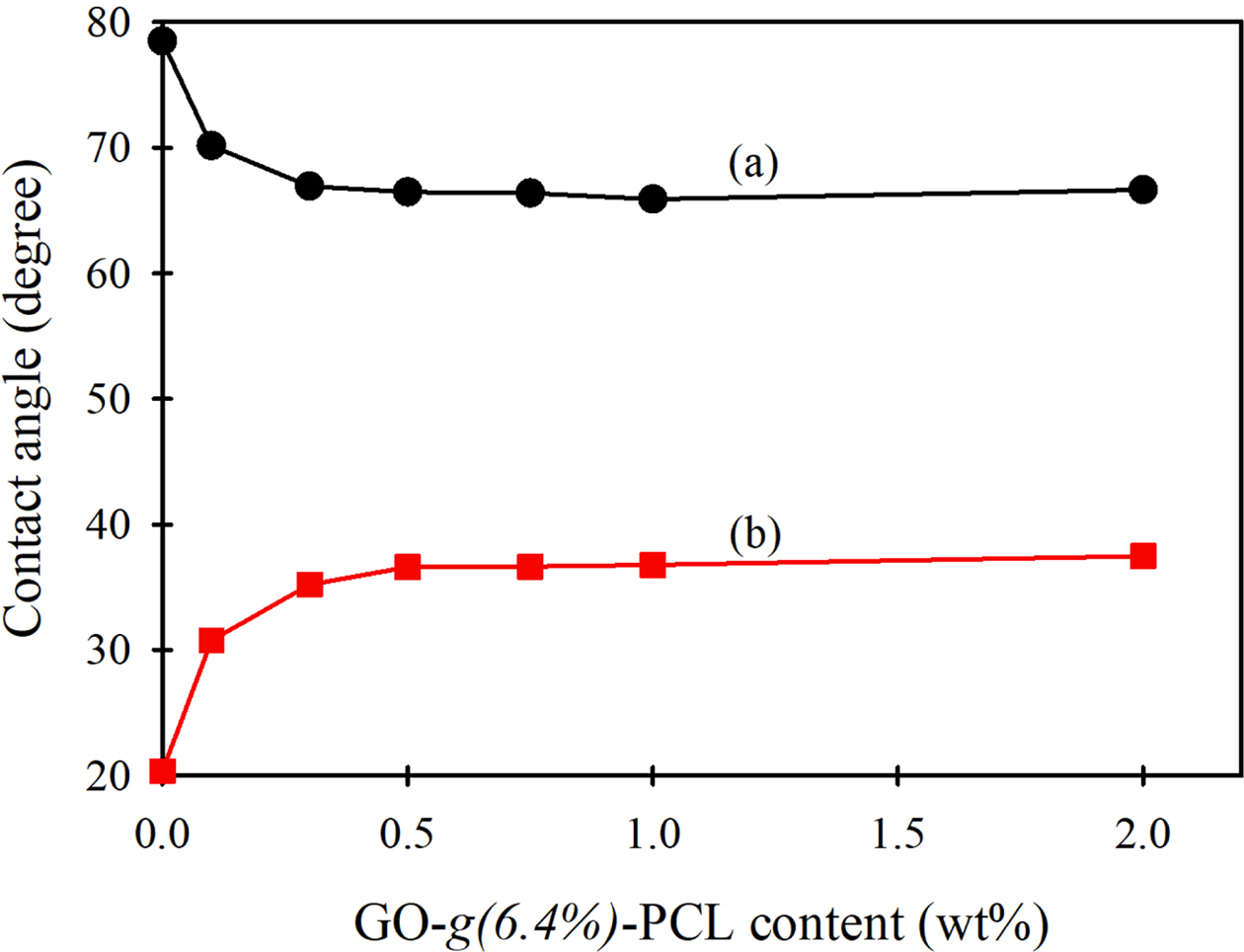

한편, PVC에 GO-g-PCL을 혼합하여 복합체를 제조하면 GO-g-PCL의 영향에 의해 필름 시료의 표면 특성이 변할 것으로 예상되며, 이러한 표면특성은 분자간 상호작용과 필름 시료의 기계적 성질과도 연관된다. PVC s-필름 및 PVC/GO-g-PCL 복합체 s-필름의 표면특성을 알아보기 위해 극성 액체인 물과 비극성 액체인 diiodomethane에 대한 접촉각을 측정하였다. Figure 9는 GO-g(6.4%)-PCL 함량에 따른 복합체 s-필름들의 접촉각 변화를 나타낸 것이다. 이를 보면 GO-g(6.4%)-PCL 함량이 증가함에 따라 물에 의한 접촉각은 크게 감소하다가 일정한 값을, 반대로 diiodomethane에 의한 접촉각은 크게 증가하다가 역시 일정한 값을 유지하였다. 이는 GO-g(6.4%)-PCL 함량이 많아짐에 따라 복합체 필름 표면의 친수성은 증가하고 소수성은 감소하며, 0.5wt% 이상으로 되면 더 이상의 변화가 없음을 나타낸다. 친수성 관능기를 포함하는 GO-g-PCL의 양이 많아지면 그 양에 비례하여 시료의 친수성이 커져야 한다. 그런데 GO-g-PCL 0.5wt% 이상에서 친수성이 더 이상 증가하지 않는 것은 이들 필러들이 표면에 균일하게 존재하는 것이 아니라는 것을 의미한다. 즉, 위에서 설명한 바와 같이 GO-g(6.4%)-PCL 함량이 0.5wt% 이상으로 되면 자기들끼리 응집되는 현상이 나타나 필름 표면에서 그 양이 균일하게 증가하지 않는다는 것을 가리킨다.

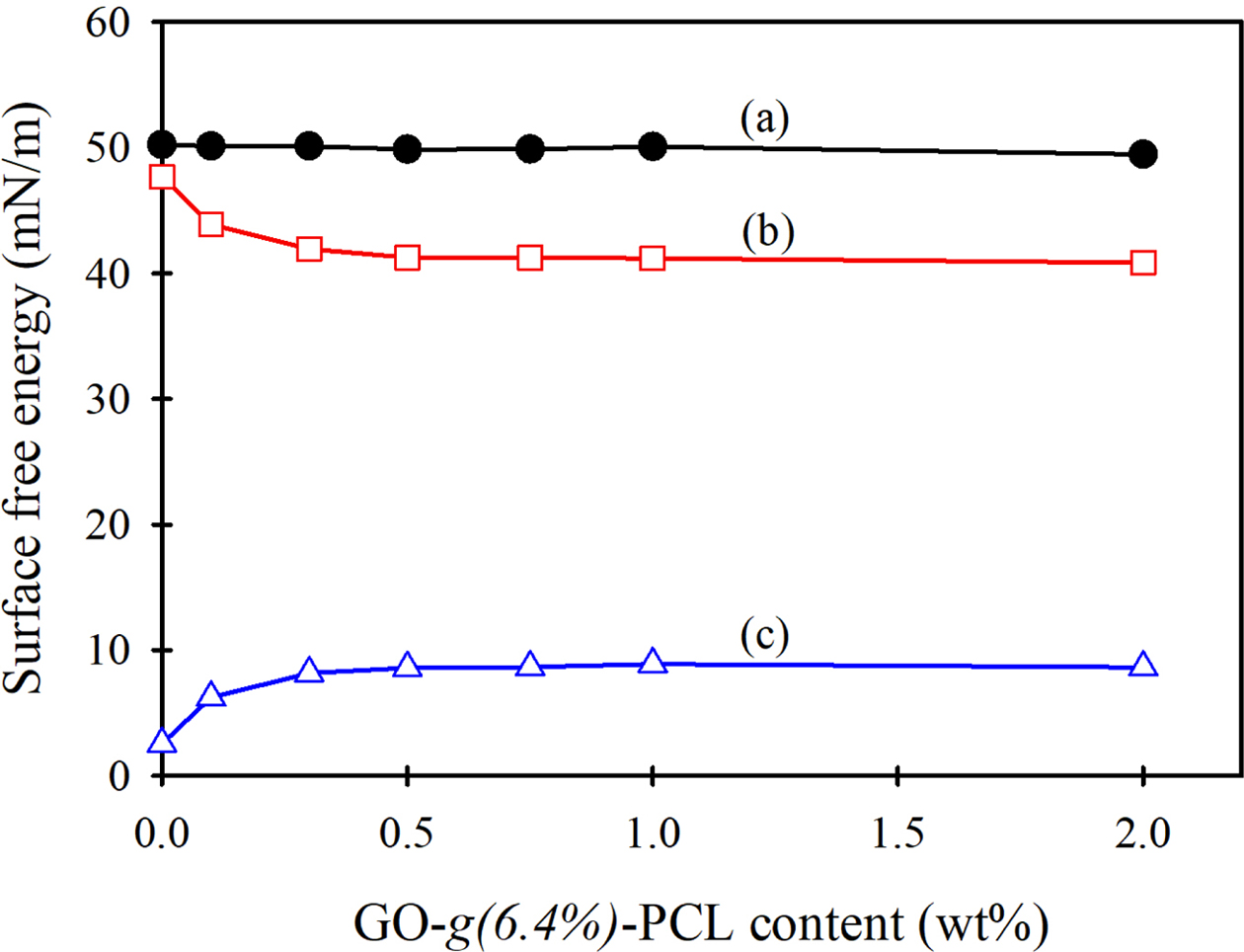

고분자 복합체와 같은 고체 시료에 있어서 중요한 표면특성인 표면자유에너지(gs)는 접촉각 측정 결과로부터 계산할 수 있다.13 물과 diiodomethane의 2가지 액체에 대한 접촉각 측정 결과로부터 복합체 필름 시료들의 표면자유에너지의 분산성분(gsd)과 극성성분(gsp)을 계산하여 Figure 10에 나타내었다. 이를 보면 PVC에 GO-g(6.4%)-PCL을 혼합하면 전체 표면자유에너지는 GO-g(6.4%)-PCL 함량이 변하더라도 거의 변화가 없었다. 그러나 표면자유에너지의 분산성분은 감소하다가 0.5wt% 이상의 함량에서는 일정해졌으며, 극성성분은 증가하다가 일정해졌다. 이같이 표면자유에너지의 분산성분 감소와 극성성분 증가가 함량 0.3~0.5wt% 정도부터 일정한 값을 나타내는 현상과 앞에서 얻은 여러 가지 인장 성질 변화가 이 정도 함량 이상에서 둔화되는 것이 서로 연관되어지는 것으로 생각된다.

PVC는 분자사슬끼리 강한 극성 상호작용에 의해 배열 구조를 취하고 있다. 이러한 PVC에 GO-g-PCL을 혼합하면 PVC와 GO-g-PCL 사이에 수소결합 등의 분자간 상호작용이 형성됨에 따라 PVC 배열 구조가 깨져서 표면자유에너지의 분산성분이 감소하는 것으로 볼 수 있다. 또한 PVC와 GO-g-PCL의 분자간 상호작용에 의해 표면자유에너지의 극성성분은 증가하는 것으로 판단된다. 따라서 GO-g-PCL의 혼합에 의해 PVC 분자사슬의 배열 구조가 깨지고 분자사슬간 거리가 확장되어 PVC 분자사슬의 운동성과 유연성이 커져서 복합체 시료들의 파단신도를 증가시키는 것으로 생각된다. 이러한 분자사슬간 거리 확장과 배열 구조 파괴에 의해 복합체 시료의 파단응력 저하가 일어날 수도 있지만, GO-g-PCL의 본체인 GO의 높은 강도와 PVC와의 수소결합 및 쌍극자-쌍극자 상호작용 등의 필러 첨가 효과에 의해 복합체의 파단응력이 오히려 약간 증가한 것으로 판단된다.

결과적으로 이러한 파단응력과 파단신도의 동시 증가에 의해 GO-g(6.4%)-PCL을 0.3wt% 혼합하여 제조한 PVC 복합체 필름의 인성이 순수 PVC에 비해 증가하게 된 것이다.

가소제 첨가가 GO-g-PCL에 의한 PVC 인성 향상에 미치는 영향. PVC는 열가소성을 가지고 있지만 고유의 딱딱한 성질로 인해 제품으로 응용하기 위해서는 성형하는 과정에서 가소제 사용이 필수적이다. 이러한 가소제의 첨가는 PVC의 기계적 성질에 영향을 주기 때문에 가소제 첨가가 GO-g-PCL의 인성 향상 효과에 어떤 영향을 주는지 분석하였다. 이때 가소제는 산업현장에서 널리 사용되는 대표적인 가소제인 DEHP를 사용하였다.

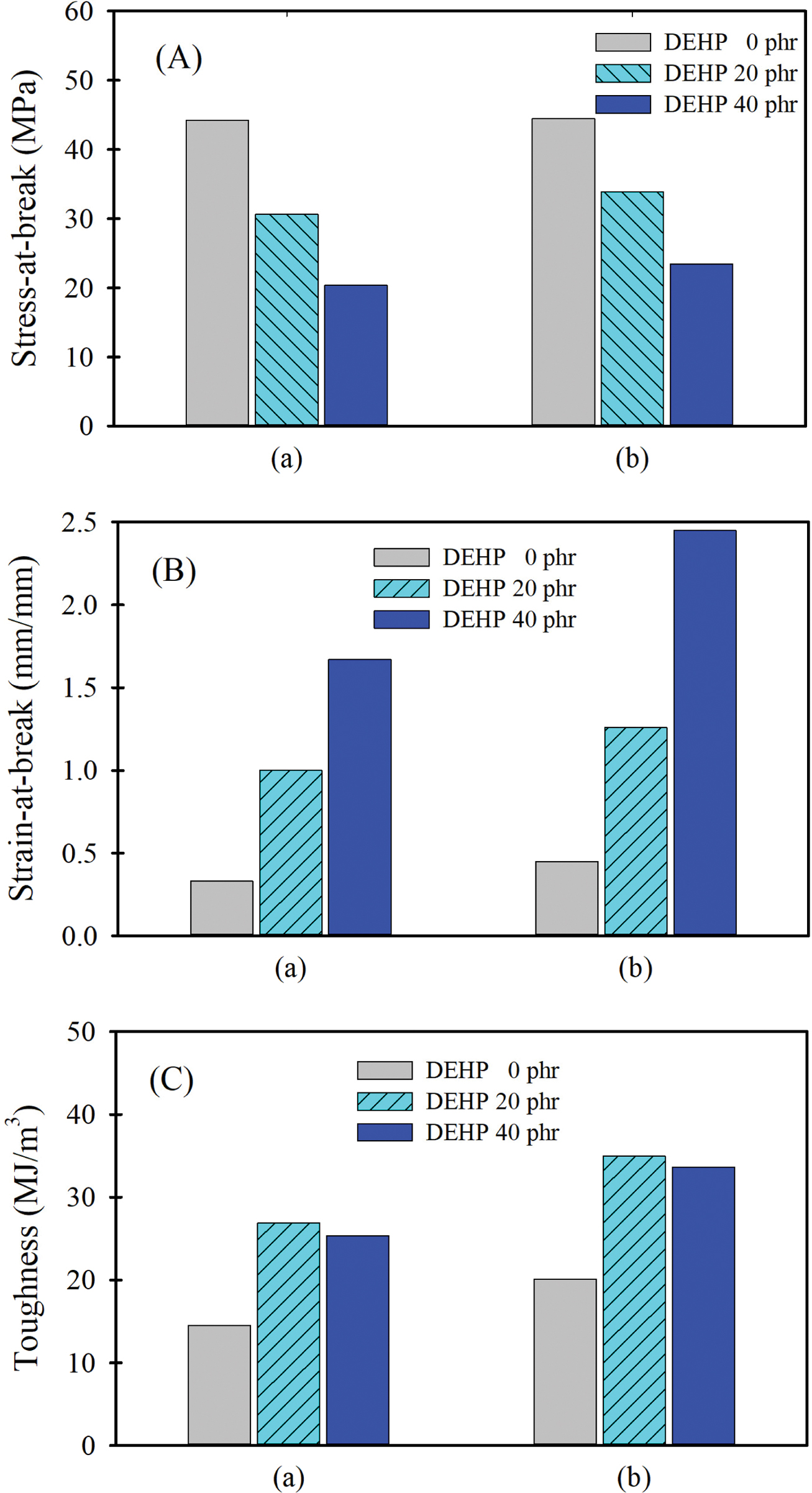

Figure 11은 가소제 DEHP를 0, 20, 40phr 첨가하여 용융 혼합법에 의해 제조한 PVC m-필름 및 PVC/0.3wt% GO-g(6.4%)-PCL 복합체 m-필름의 파단응력, 파단신도 및 인성 변화를 나타낸 것이다. 앞에서 사용한 필름 시료들은 용액 혼합법으로 제조하였지만, 가소제인 DEHP를 첨가하기 위해서는 용액 혼합법을 사용하기 곤란하여 용융 혼합법으로 필름을 제조하였다. PVC에 가소제를 첨가하면 파단응력은 감소하고 파단신도는 증가한다. Figure 11(A)에서도 DEHP를 첨가한 순수 PVC m-필름의 파단응력은 감소하였다. PVC/GO-g(6.4%)-PCL 복합체의 경우에도 가소제 DEHP를 추가로 첨가하면 파단응력이 감소하였다. 그러나 PVC에 DEHP만 첨가한 경우보다 약간 높은 수준의 파단응력을 나타내어 가소제 첨가에 의한 강도 저하를 약간 억제하는 효과가 있었다. Figure 11(B)는 가소제 DEHP를 첨가한 PVC m-필름 및 PVC/0.3wt% GO-g(6.4%)-PCL 복합체 m-필름의 파단신도 변화를 나타낸 것이다. 가소제 DEHP 첨가 효과에 의해 파단신도가 증가하지만, PVC/GO-g-PCL 복합체의 경우 PVC에 DEHP만 첨가한 경우보다 훨씬 큰 파단신도를 나타내었다.

Figure 11(C)는 가소제 DEHP를 첨가한 PVC m-필름 및 PVC/GO-g(6.4%)-PCL 복합체 m-필름의 인성 변화를 나타낸 것이다. PVC에 가소제 DEHP 만을 첨가하더라도 인성이 증가하지만 PVC/GO-g-PCL 복합체에 DEHP를 추가 첨가하면 PVC에 가소제만 첨가한 경우보다 인성이 훨씬 크게 증가하였으며, PVC에 비해 인성이 30.1~32.5% 증가하였다. 이는 앞서 설명한 바와 같이 GO-g-PCL이 효과적으로 PVC와 상호작용하여 PVC 배열 구조를 파괴하고 분자사슬 운동성을 크게 함으로써 분자구조를 더 느슨하게 하기 때문이다.

|

Figure 1 (A) FTIR spectra; (B) Raman spectra; (C) X-ray diffraction patterns; (D) TGA curves of (a) GO; (b) GO-g(6.4%)-PCL. |

|

Figure 2 Tensile stress-strain curves of PVC composite s-films: (a) neat PVC; (b) PVC/0.3 wt% GO; (c) PVC/0.3 wt% GO-g(6.4%)- PCL. |

|

Figure 3 Changes in tensile properties of PVC/0.3 wt% GO-g-PCL composite s-films according to the graft yield of GO-g-PCL: (A) stress-at-break; (B) Young’s modulus; (C) strain-at-break; (D) toughness. |

|

Figure 4 (A) Tanδ curves of (a) neat PVC; PVC/0.3 wt% GO-gPCL composite s-films with GO-g-PCL graft yield (%) of (b) 0(GO); (c) 3.8; (d) 5.3; (e) 6.4. (B) Change of PVC Tg in PVC/0.3 wt% GO-g-PCL composite s-film according to the graft yield of GO-g-PCL. |

|

Figure 5 Changes in tensile properties of PVC/GO-g(6.4%)-PCL composite s-films according to the GO-g(6.4%)-PCL content: (A) stress-at-break; (B) Young’s modulus; (C) strain-at-break; (D) toughness. |

|

Figure 6 FTIR spectra of PVC/GO-g(6.4%)-PCL composite sfilms. GO-g(6.4%)-PCL content (wt%): (a) 0 (neat PVC); (b) 0.1; (c) 0.3; (d) 0.5. |

|

Figure 7 Changes in band positions of (a) C-H stretching; (b) CCl stretching from FTIR spectra of PVC/GO-g(6.4%)-PCL composite s-films according to the GO-g(6.4%)-PCL content. |

|

Figure 8 FE-SEM images of the fractured surfaces of PVC/GOg(6.4%)-PCL s-films. GO-g(6.4%)-PCL content (wt%): (a) 0.3; (b) 0.5; (c) 2. Magnification: left ×500, right ×10000. Scale bar: left 20 µm, right 1 µm. |

|

Figure 9 Water contact angles of PVC/GO-g(6.4%)-PCL composite s-films with various GO-g(6.4%)-PCL contents. Wetting liquid: (a) water; (b) diiodomethane. |

|

Figure 10 Changes in surface free energies of PVC/GO-g(6.4%)- PCL composite s-films according to the GO-g(6.4%)-PCL content. (a) surface free energy (γs); (b) dispersive component of surface free energy (γs d ); (c) polar component of free surface energy (γs p ). |

|

Figure 11 (A) Stress-at-break; (B) strain-at-break; (C) toughness of (a) neat PVC; (b) PVC/0.3 wt% GO-g(6.4%)-PCL composite mfilm containing various plasticizer (DEHP) contents. |

GO를 염화아실 유도체화하고 여기에 분자량이 1250 g/mol인 PCL 디올을 그래프팅시켜 여러 가지 그래프트율을 갖는 GO-g-PCL을 합성한 후, 이를 PVC에 혼합시킨 PVC/GO-g-PCL 복합체 필름들을 제조하고 이들의 인성을 포함한 기계적 물성과 기타 특성들을 분석하여 다음과 같은 결론들을 얻었다.

GO 또는 그래프트율이 다른 GO-g-PCL을 일정 함량(0.3wt%)으로 PVC에 혼합시키는 경우, GO보다 GO-g-PCL을 사용한 복합체의 인성이 더 향상되며 동일 함량이라도 GO-g-PCL의 그래프트율이 클수록 인성 향상 효과가 커진다.

그래프트율이 6.4%로 일정한 GO-g(6.4%)-PCL을 필러로 사용하는 경우, 함량 0.3wt%일 때 최대 인성 향상 효과가 나타나며 0.5wt% 이상으로 되면 오히려 인성이 감소하는 경향을 나타낸다. 함량이 0.3wt%인 경우 PVC와 GO-g-PCL 사이에 상호작용력이 크게 존재하여 파단응력과 파단신도가 모두 증가하여 인성이 매우 크게 향상된다. 그러나 함량이 0.5wt% 이상으로 되면 복합체 내에서 GO-g-PCL 분자들이 서로 응집되어 분산성이 나빠지기 때문에 파단강도와 파단신도가 감소하여 인성이 감소한다. 따라서 GO-g(6.4%)-PCL 함량을 0.3wt%로 하는 것이 인성 향상에 가장 효과적이다.

GO-g-PCL과 가소제인 DEHP를 함께 사용하더라도 GO-g-PCL를 첨가하지 않은 경우보다 GO-g-PCL을 첨가할 때 인성이 더 커진다. 따라서 전체적으로 볼때 GO-g-PCL을 PVC 인성 향상용 필러로 사용할 수 있을 것으로 기대된다.

- 1. Wypych, G. PVC Degradation and Stabilization; ChemTec Publishing: Toronto, Canada, 2015; pp 1-2.

-

- 2. Matthews, G. The Institute of Materials, in PVC: Production, Properties and Uses; CRC Press: London, UK, 1997; pp 87-88.

- 3. Wang, G.; Wang, L.; Zu, M.; Chang. Z. Reinforcement and Toughening of Poly(vinyl chloride) with Poly(caprolactone) Grafted Carbon Nanotubes. Compos. Part A 2009, 40, 1476-1481.

-

- 4. Wang, G.; Qu, Z.; Liu, L.; Shi, Q.; Guo, J. Study of SMA Graft Modified MWNT/PVC Composite Materials. Mater. Sci. Eng. A 2008, 472, 136-139.

-

- 5. Zhu, A.; Cai, A.; Zhou, W.; Shi, Z. Effect of Flexibility of Grafted Polymer on the Morphology and Property of Nanosilica/PVC Composites. Appl. Surf. Sci. 2008, 254, 3745-3752.

-

- 6. Chen, C.-H.; Li, H.-C.; Teng, C.-C.; Yang, C.-H. Fusion, Electrical Conductivity, Thermal, and Mechanical Properties of Rigid Poly(vinyl chloride) (PVC)/Carbon Black (CB) Composites. J. Appl. Polym. Sci. 2006, 99, 2167-2173.

-

- 7. Tian, M.; Chen, G.; Guo, S. Effect of High-Energy Vibromilling on Interfacial Interaction and Mechanical Properties of PVC/Nano-CaCO3 Composites. Macromol. Mater. Eng. 2005, 290, 927-932.

-

- 8. Wang, D.; Parlow, D.; Yao, Q.; Wilkie, C. A. Melt Blending Preparation of PVC-sodium Clay Nanocomposites. J. Vinyl Add. Technol. 2002, 8, 139-150.

-

- 9. Gonçalves, G.; Marques, P. A. A. P.; Barros-Timmons, A.; Bdkin, I.; Singh, M. K.; Emami, N.; Grácio, J. Graphene Oxide Modified with PMMA via ATRP as a Reinforcement Filler. J. Mater. Chem. 2010, 20, 9927-9934.

-

- 10. Yuan, M.; Chen, Y.; Yuan, M.; Li, H.; Xia, X.; Xiong, C. Functionalization of Graphene Oxide with Low Molecular Weight Poly(Lactic Acid). Polymers 2018, 10, 177.

-

- 11. Chiu, F.; Min, K. Miscibility, Morphology and Tensile Properties of Vinyl Chloride Polymer and Poly(ε-caprolactone) Blends. Polym. Int. 2000, 49, 223-234.

-

- 12. Kalousková, R.; Fartáková, H.; Malinová, L.; Brožek, J. A New Strategy for Plasticizing and Stabilization of PVC Mixtures. J. Appl. Polym. Sci. 2014, 131, 41066,

-

- 13. Oh, P.; Lee, H. M.; Kim, Y. H. Synthesis and Characterization of Graphen Oxide-g-poly(ε-caprolactone). Polym. Korea 2020, 44, 641-651.

- 14. Talyzin, A. V.; Mercier, G.; Klechikov, A.; Hedenström, M.; Johnels, D.; Wei, D.; Cotton, D.; Opitz, A.; Moons, E. Brodie vs Hummers Graphite Oxides for Preparation of Multi-layered Materials. Carbon 2017, 115, 430-440.

-

- 15. Hontoria-Lucas, C.; López-Peinado, A. J.; López-González, J. de D.; Rojas-Cervantes, M. L.; Martín-Aranda, R. M. Study of Oxygen-containing Groups in a Series of Graphite Oxides: Physical and Chemical Characterization. Carbon, 1995, 33, 1585-1592.

-

- 16. Si, Y.; Samulski, E. T. Synthesis of Water Soluble Graphene. Nano Lett. 2008, 8, 1679-1682.

-

- 17. Stankovich, S.; Dikin, D. A.; Piner, R. D.; Kohlhaas, K. A.; Kleinhammes, A.; Jia, Y.; Wu, Y.; Nguyen, S. T.; Ruoff, R. S. Synthesis of Graphene-based Nanosheets via Chemical Reduction of Exfoliated Graphite Oxide. Carbon 2007, 45, 1558-1565.

-

- 18. Roghani-Mamaqani, H. Surface-initiated ATRP of Styrene from Epoxy Groups of Graphene Nanolayers: Twofold Polystyrene Chains and Various Graft Densities. RSC Adv. 2015, 5, 53357-53368.

-

- 19. Wang, D.; Wilkie, C. A. Preparation of PVC-clay Nanocomposites by Solution Blending. J. Vinyl Add. Technol. 2002, 8, 238-245.

-

- 20. Guo, Y.; He, S.; Yang, K.; Xue, Y.; Zuo, X.; Yu, Y.; Liu, Y.; Chang, C.; Rafailovich, M. H. Enhancing the Mechanical Properties of Biodegradable Polymer Blends Using Tubular Nanoparticle Stitching of the Interfaces. ACS Appl. Mater. Interf. 2016, 8, 17565-17573.

-

- 21. Cheng, H. K. F.; Sahoo, N. G.; Tan, Y. P.; Pan, Y.; Bao, H.; Li, L.; Chan, S. H.; Zhao, J. Poly(vinyl alcohol) Nanocomposites Filled with Poly(vinyl alcohol)-Grafted Graphene Oxide. ACS Appl. Mater. Interf. 2012, 4, 2387-2394.

-

- 22. Hezma, A. M.; Elashmawi, I. S.; Rajeh, A.; Kamal, M. Change Spectroscopic, Thermal and Mechanical Studies of PU/PVC Blends. Phys. B: Condens. Matter 2016, 495, 4-10.

-

- 23. Ramesh, S.; Leen, K. H.; Kumutha, K.; Arof, A. K. FTIR Studies of PVC/PMMA Blend Based Polymer Electrolytes. Spectrochim. Acta A 2007, 66, 1237-1242.

-

- 24. Altenhofen da Silva, M.; Adeodato Vieira, M. G.; Gomes Maçumoto, A. C.; Beppu, M. M. Polyvinylchloride (PVC) and Natural Rubber Films Plasticized with a Natural Polymeric Plasticizer Obtained Through Polyesterification of Rice Fatty Acid. Polym. Test. 2011, 30, 478-484.

-

- 25. Lindström, A.; Hakkarainen, M. Miscibility and Surface Segregation in PVC/Polyester Blends—The Influence of Chain Architecture and Composition. J. Polym. Sci. Part B: Polym. Phys. 2007, 45, 1552-1563.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(1): 39-49

Published online Jan 25, 2021

- 10.7317/pk.2021.45.1.39

- Received on Jul 7, 2020

- Revised on Aug 31, 2020

- Accepted on Sep 4, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Young Ho Kim

-

Department of Organic Materials and Fiber Engineering, Soongsil University, Dongjak-gu, Seoul 06978, Korea

- E-mail: ssyhkim@ssu.ac.kr

- ORCID:

0000-0001-8889-3285

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.