- Study on the Physical Properties of Polypropylene/Silane Treated Cellulose Nano Fiber (Si-CNF) Composites and Hydrophobization of Si-CNF

Seok Hwan Han, Dong Won Shin, Gwang Il Kim, and Youn Cheol Kim†

Major in Polymer Science and Engineering, Kongju National University, 1223-24 Cheonan-daero, Seobuk-gu, Cheonan-si, Chungcheongnam-do 31080, Korea

- 실란 처리된 셀룰로오스 나노 섬유(Si-CNF)의 소수화 및 폴리프로필렌/Si-CNF 복합체의 물성에 대한 연구

공주대학교 고분자공학전공

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

When cellulose nano fiber (CNF) is blended with polypropylene (PP), the dispersion and hydrophobization of CNF should be considered. In this paper, CNF 1 wt% slurry was treated by silane coupling agent (3-aminopropyl) triethoxysilane (APS) according to APS content. Chemical structures were confirmed through FTIR and XPS, and the degree of hydrophobization was investigated by water absorption index. In addition, the effect of the application of the silane coupling agent, PP-g-MAH, and CNF 30 wt% masterbatch on the dispersibility and physical properties of the PP/CNF composite was investigated. The physical properties of the composite were measured using a UTM and IZOD impact strength tester, and the viscoelastic properties according to the addition of CNF were measured using a dynamic rheometer. In addition, SEM was used to confirm the effect of improving compatibility by modification

셀룰로오스 나노 섬유(cellulose nano fiber, CNF)를 폴리프로필렌과 복합화할 때 CNF의 분산 및 소수화가 고려되어야 한다. 본 논문에서는 실란 커플링제인 (3-aminopropyl)triethoxysilane(APS)를 CNF 1 wt% 슬러리에 함량별로 처리하여 FTIR, XPS를 통해 화학구조 변화를 확인하였고, 수분흡수지수를 측정하여 소수화 정도를 고찰하였다. 또한 실란 커플링제와 PP-g-MAH, CNF 30 wt% 마스터배치의 적용이 폴리프로필렌(PP)/셀룰로오스 나노 섬유(CNF) 복합체의 분산성과 물성에 미치는 영향을 고찰하였다. 복합체의 기계적 물성 측정은 UTM, IZOD 충격강도 시험기를 이용하였고, CNF 첨가에 따른 점탄성 특성은 동적 유변 측정기를 이용하여 측정하였다. 또한 개질에 의한 상용성 개선 효과를 확인하기 위하여 SEM을 측정하였다

When cellulose nanofibers (CNF) are combined with a hydrophobic polymer such as polypropylene, dispersion and hydrophobicization should be considered due to the hydrophilicity of CNF. In this paper, (3-aminopropyl) triethoxysilane (APS), a silane coupling agent, was hydrophobized by treating each content in 1 wt% CNF slurry. In addition, the modification of the composite was attempted through the application of PP-g-MAH and master batch. As a result, the compatibility and mechanical properties of the composite were confirmed.

Keywords: cellulose nano fiber slurry, silane coupling agent, hydrophobicization, compatibility

이 논문은 2020년 공주대학교 학술연구 지원사업의 연구지원에 의하여 연구되었음

자동차 내외장재의 친환경·경량화 측면에서 고분자의 복합화 시 기존의 유리 섬유, 탄소 섬유를 대신하여 대나무, 케나프, 황마, 왕겨, 아마, 대마 등 천연 섬유를 보강제로 사용한 ‘천연 섬유 강화 플라스틱(natural fiber reinforced plastics, NFRP)’에 관한 연구들이 진행되고 있다.1-6 특히 셀룰로오스 나노 섬유(cellulose nano fiber, CNF)의 경우 밀도는 약 1.6 g/cm3로 강철의 20%에 불과하지만, 높은 종횡비, 우수한 결정 특성으로 인하여 같은 무게의 스테인리스 강철에 대비하여 8배나 높은 인장강도와 탄성률을 가진다.7,8 따라서 CNF를 보강제로 적용할 경우 적은 함량으로도 우수한 기계적 물성을 얻을 수 있는 것으로 알려져 있다.

하지만, 나노 스케일의 셀룰로오스 분자구조 내의 수산기 (-OH)에 의한 수소결합과 반데르발스력에 의해 응집이 발생하기 때문에 물과 같은 극성 용매에 분산된 슬러리 형태로 제공되는 것이 일반적이며 이를 고분자 복합체의 강화제로 사용하기 위해 건조하는 공정에서 용매가 제거되면 응집이 발생한다.9-12 따라서 수분산 상태에서의 소수화에 관한 연구가 필요할 것으로 판단된다. 또한 자동차 부품에 많이 사용되는 폴리프로필렌(polypropylene, PP)의 경우 탄화수소 물질로 소수성을 나타내기 때문에 친수성을 가지는 셀룰로오스계 섬유와 상용성이 좋지 않아 물성의 저하가 발생할 수 있다. 이러한 이유로 PP/CNF 복합체의 제조 시 상용성 개선에 관한 내용이 추가로 고려되어야 한다.

셀룰로오스계 섬유의 소수화에 관한 연구로 Bulota 등은13 산성 무수물에 의한 셀룰로오스의 아세틸화에 대하여 고찰하였고 Navarro 등은14 butyl 4-(boc-aminomethyl) phenyl isothiocyanate에 의한 카보닐화에 대하여 고찰하였다. 또한 섬유 매트릭스의 계면을 변형시키는 데 가장 효과적인 실란 커플링제에 대한 연구들이 진행되었다. 이는 실란에 존재하는 탄화수소 사슬이 섬유의 습윤성을 개질하기 때문으로 보고되고 있다.15-18 특히 (3-aminopropyl)triethoxysilane(APS)의 경우 PP와 천연섬유의 복합체에 적용 시 다른 실란 커플링제보다 물성 개선 효과가 우수하였다.19 또한 실란 처리를 통해 개질 시, 후속 열처리인 경화 과정(curing step)을 거치면 셀룰로오스 표면에 존재하는 수산기와 실란올의 수산기 사이의 화학적 그래프팅을 촉진하여 실란 사이의 자기 축합 반응을 상대적으로 감소시킴에 따라 상용성이 증가하는 것을 확인하였다.18

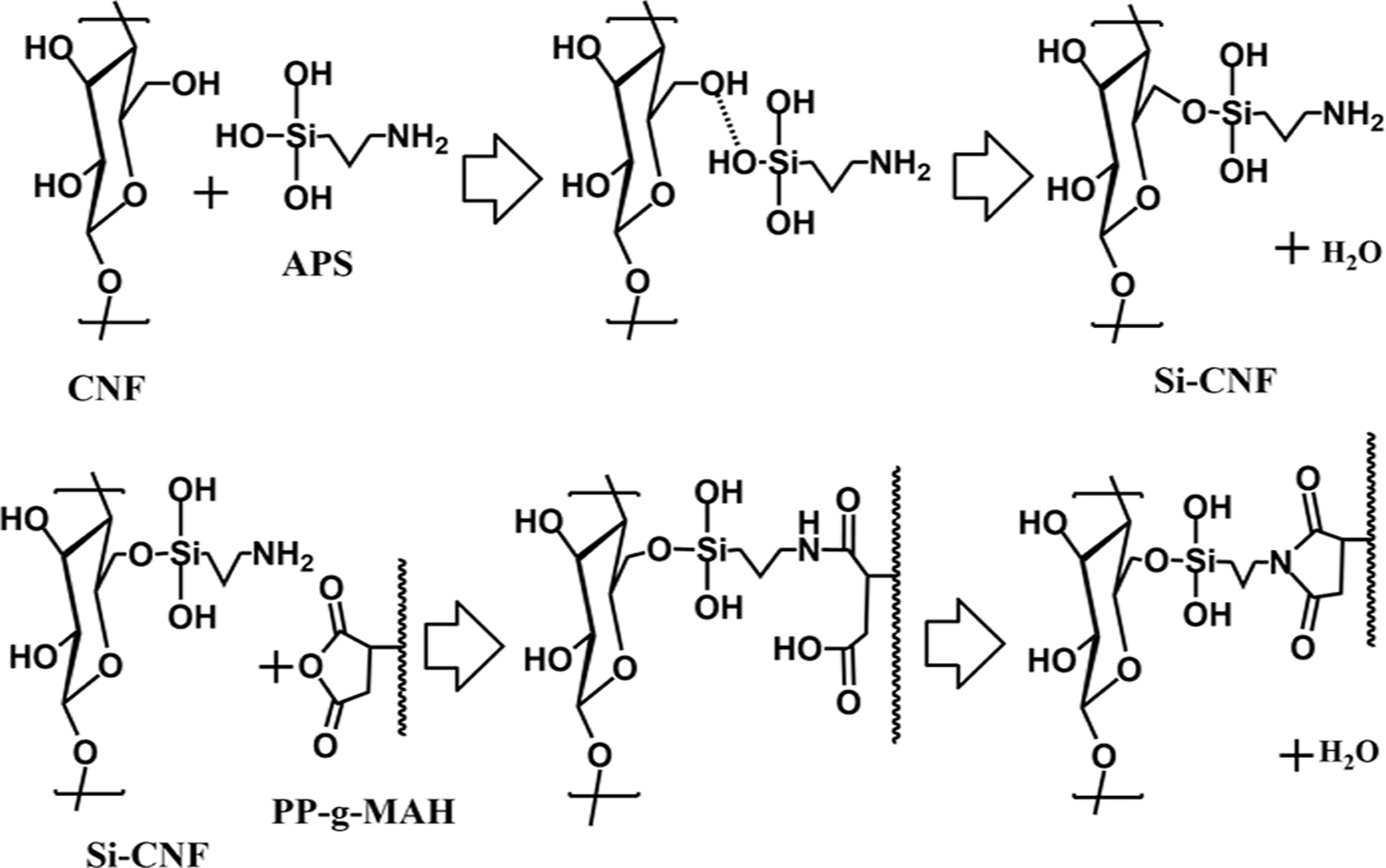

천연 섬유와 고분자 수지의 상용성을 위한 연구로, Mendez와20 Chang 등은21 상용화제인 말레인산 무수물이 그래프트된 폴리프로필렌(polypropylene-graft-maleic anhydride, PP-g-MAH)의 영향을 고찰하였다. 그러나 PP-g-MAH 적용에 한계가 있었으며, Demir는22 실란 커플링제의 도입을 통해 PP-g-MAH 보다 더욱 우수한 상용성 증대를 보였다. 따라서 CNF에 실란 커플링제를 적용하고, PP에 말레인산 무수물을 혼합 적용한다면 소수성 개질과 상용성 개선 효과를 동시에 얻을 수 있을 것으로 기대되며, 대략적 화학반응을 Figure 1에 나타내었다.23

따라서 본 연구에서는 수분산 상태의 CNF의 표면의 수산기를 APS로 개질하여 실란 처리된 CNF(Si-CNF)를 제조하고, PP-g-MAH를 상용화제로 적용하여 PP/CNF 복합체를 제조한 후 CNF의 소수화, 복합체의 계면 특성 및 물성을 분석하여 실란 처리와 PP-g-MAH 처리가 물성에 미치는 영향을 고찰하고자 하였다.

|

Figure 1 Reaction mechanism between Si-CNF and PP-g-MAH. |

실험재료. PP는 대한유화공업(주)(한국)의 CB5290(melt index(MI) =100 g/10 min, 비중=0.91)과 SK종합화학(한국)의 BX3800(MI= 30 g/10 min, 비중=0.9)을 1:1 무게 비율로 혼합하여 사용하였다. CNF는 CNNT사(한국)의 1 wt% 슬러리 형태인 NS-L01(길이: 4~6 μm, 너비: 5~70 nm)를, 실란 커플링제는 Sigma Aldrich(USA)의 (3-aminopropyl)triethoxysilane (APS)를, PP-g-MAH의 경우 롯데화학(한국)의 CM1120H(MI= 100 g/10 min, 비중=0.91)를 사용하였다.

CNF의 실란 처리. 1, 5, 10, 20 g의 APS를 에탄올 80 wt%, 증류수 20 wt%의 혼합용액 1 L 중에 1시간 동안 교반하며 실란 커플링제의 가수분해를 진행하고, 에탄올 수용액에 CNF 슬러리 1 kg(CNF 10 g)을 혼합하여 2시간 동안 교반하여 화학 처리를 하였다. 이후, 실란 처리된 CNF 슬러리의 용매를 제거하기 위해 50 oC 대류 오븐에서 24시간 동안 건조한 후 120 oC에서 2시간 동안 실란 그래프트 반응을 진행하였다. 실란 처리 CNF 시료는 Table 1과 같이 CNF_APS(a)로 명명하였다. (a)는 CNF 대비 실란의 양으로 0.1, 0.5, 1, 2로 나타내었다.24

실란 처리된 CNF의 미립화. 실란 처리된 CNF를 오븐에서 건조 시 얻은 필름형태의 시료를 미립화하기 위하여 micro mill(Poly MIX)과 planetary ball mill(Fritsch)을 이용해 분쇄하였다. Planetary ball mill은 쇠구슬(steel ball)을 CNF 무게 대비 15배로 하여 600 rpm에서 1시간 진행하였다.

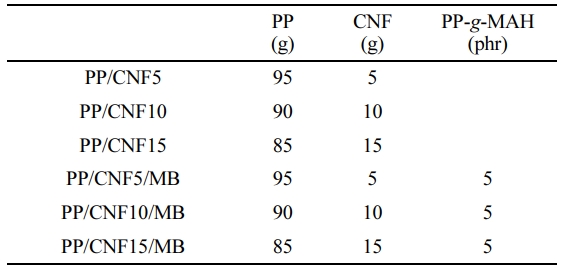

복합체 및 시편 제조. PP-g-MAH/Si-CNF 복합체 제조는 100 rpm 스크류 속도와 210/210/210/210/205/200 oC의 온도 조건으로 조절된 이축 압출기(바우테크, BA-11, L/D=36)를 이용하였다. 기계적 물성 측정용 시편은 180 oC 가열 프레스 (hot press)를 이용하였다. 복합체는 PP/CNF(a) 또는 PP/CNF (a)/MB로 명명하였으며, (a)는 CNF의 함량, 마스터배치를 적용한 경우 MB라 표기하였다, 마스터배치의 조성은 PP 60 wt%, CNF_APS1 30 wt%, PP-g-MAH 10 wt%로 고정하여 진행하였다. 복합체별 최종 조성은 Table 1에 나타내었다. 마스터배치는 CNF의 분산성 개선을 위해 적용하였으며, Jonoobi와25 Gong 등은26 천연섬유 등에 마스터배치를 적용한 경우 분산성이 개선됨을 확인하였다.

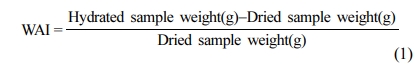

측정. 실란 함량에 따른 CNF의 화학구조는 적외선 분광기 (FTIR, Perkin Elmer, Spectrum 1000, USA)와 X선 광전자 분광분석기(XPS, Thermo Fisher Scientific, MultiLab. ESCA 2000, USA)를 이용하여 확인하였다. 실란 처리에 의한 소수화 평가에는 수분흡수지수(water absorption index, WAI)를 이용하였으며, CNF 분말 2 g을 증류수 30 mL에 30분간 불규칙적으로 혼합 분산 후 10분간 약 3000×g에서 원심분리기(한일과학, FLETA-5)를 이용해 추출하고 식 (1)에 따라 WAI 계산하였다.27

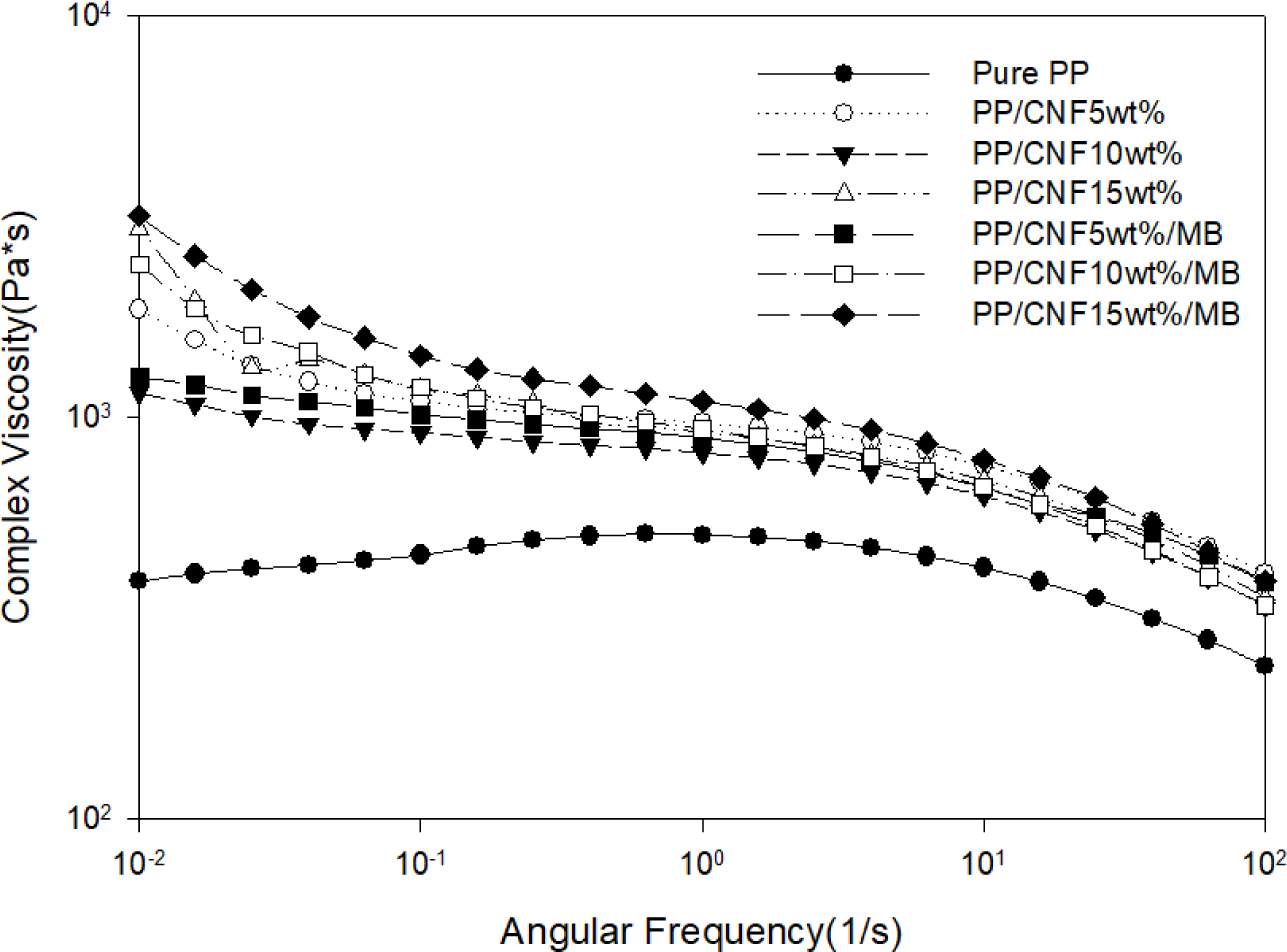

인장시험의 경우 1 mm 두께의 시편을 속도 5 mm/min으로, 굴곡시험은 2 mm 두께의 시편을 속도 1 mm/min으로 하여 만능시험기(UTM, Qmesys, QM100T, 한국)를 이용하여 측정하였으며, 충격강도는 2 mm 두께의 시편에 노치를 생성한 후 IZOD 충격 시험기(Qmesys)를 이용하여 측정하였다. 기계적 물성은 각 조성 당 5회 실시하여 평균한 값을 사용하였다. 복합체의 계면 특성을 정성적으로 확인하기 위하여 주사전자현미경(SEM, TESCAN, VEGA3, Czech)을 이용하였으며, 인장 파단면을 금박하여 10 kV의 가속전압에서 관찰하였다. 복소 점도(complex viscosity)는 직경 25 mm의 평행한 판(parallel plate)이 장착된 동적 유변 측정기(Anton Paar, MCR 301, Austria)를 사용하였으며, 선형 점탄성이 유지되는 20% strain에서 gap size 1.1 mm, 0.01-100 Hz, 190 oC의 조건으로 측정하였다.

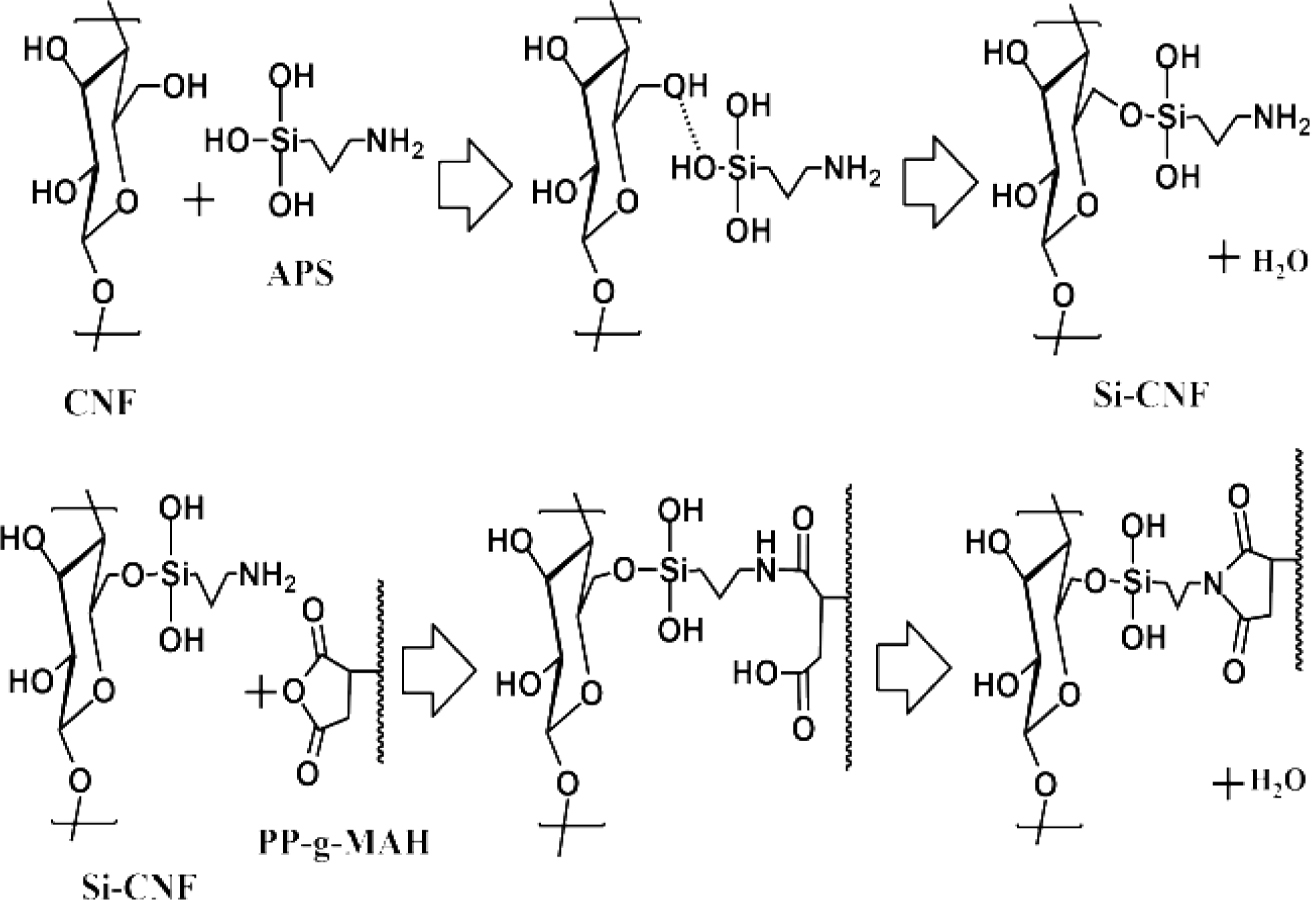

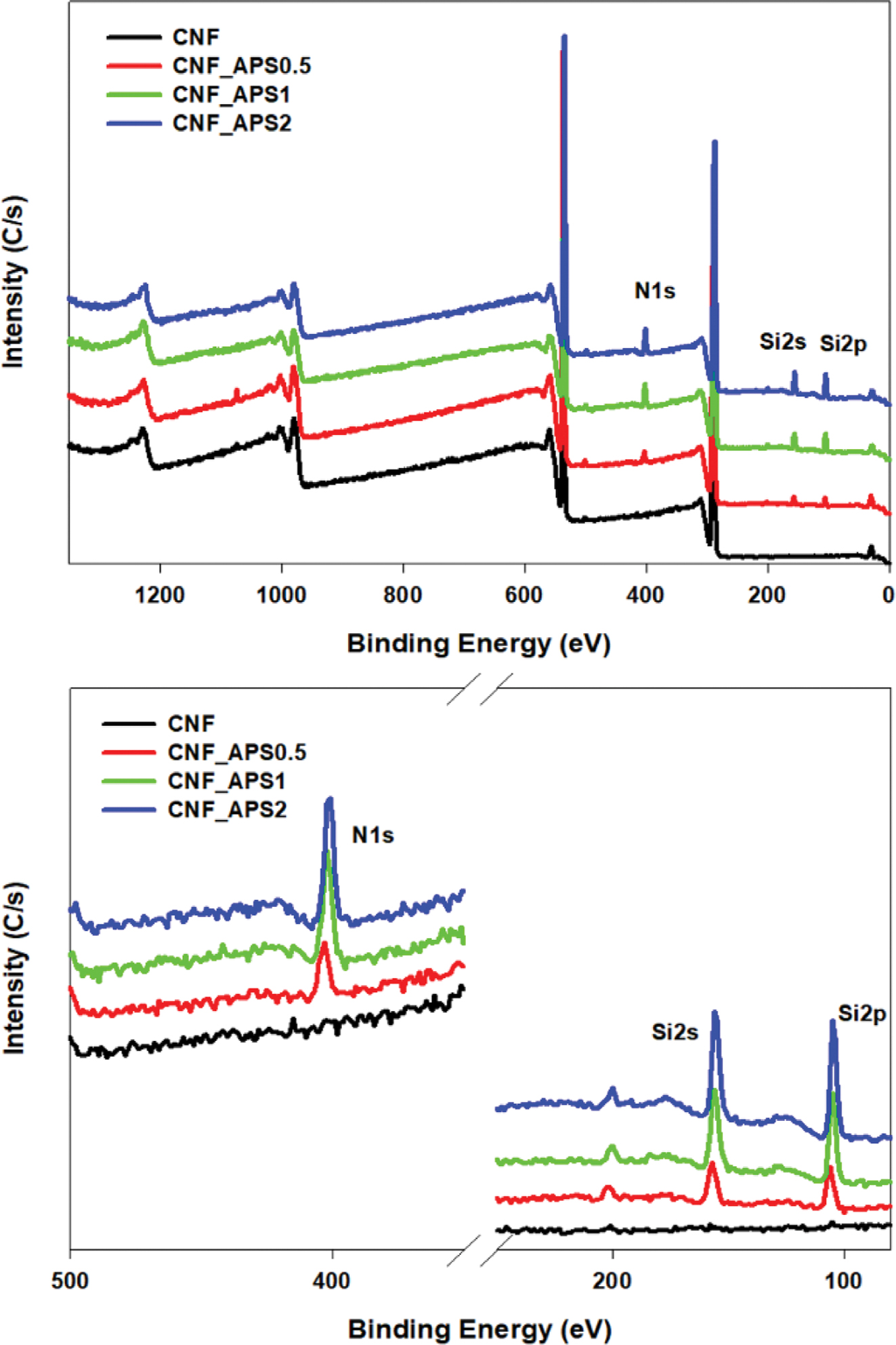

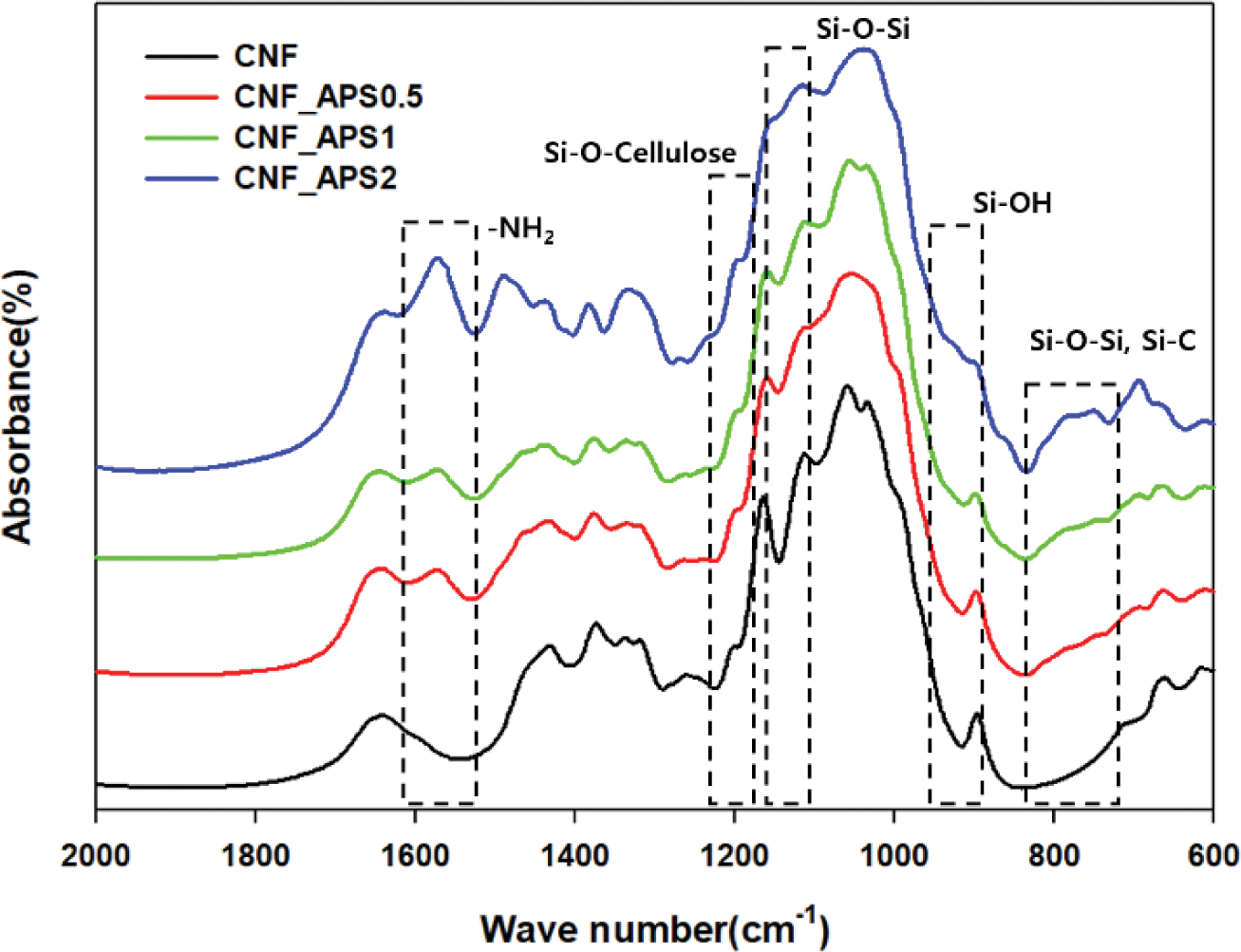

실란 처리 CNF의 기초 특성 및 소수화.실란 처리에 따른 CNF 표면의 화학적 변화를 고찰하기 위하여 XPS와 FTIR를 측정하였고, 그 결과를 Figure 2와 3에 나타내었다.

실란 처리된 CNF의 XPS 스펙트럼에서 CNF에는존재하지 않는 질소(N)와 규소(Si)가 400 eV 부근의 N1s 피크, 150 eV 부근의 Si2s 피크 그리고 100 eV 부근의 Si2p 피크들로부터 확인되었다.또한 APS의 함량의 증가함에 따라 이들 피크의 강도가 증가하는 결과로부터 CNF 표면에 실란 커플링제가 치환되었음을 간접적으로 확인할 수 있다.28,29

다음은 FTIR 스펙트럼에 대한 것으로 Abdelmouleh 등에24,30 의하면 실란 처리된 셀룰로오스에 열처리를 적용하면 1200 및 1135 cm-1 부근에서 Si-O-Cellulose와 Si-O-Si 신축진동이 나타나는 것으로 해석하였으며 925 cm-1에서 -OH 결합을 800-720 cm-1에서 Si-C와 Si-O-Si 결합 등을 포함하는 폴리실록산 졸의 기타 반응기가 나타나는 것을 확인하였다. 또한 1560 cm-1 부근에서 아미노기(-NH2)를 확인할 수 있었다.31 따라서 본 연구에서도 이들 피크의 존재와 강도 증가를 통하여 APS 함량의 증가에 따라 CNF 표면에 화학적으로 결합된 실란 커플링제의 양이 증가한 것을 확인할 수 있었다.

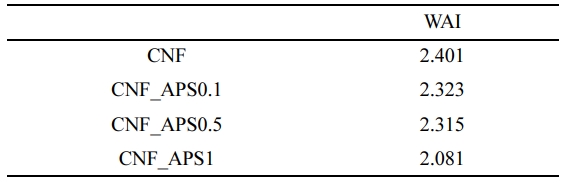

실란 커플링제 함량별 CNF의 소수화 정도를 확인하기 위해 WAI를 측정하여 Table 2에 나타내었다. Table 2에서 APS 함량이 증가할수록 WAI 값이 낮아지는 것을 확인할 수 있으며, WAI는 분말이 수분을 흡수하고 팽윤하여 점도를 향상시킬 수 있는 능력을 의미하는 것으로 적은 값을 나타낼수록 소수화가 진행된 것을 의미한다.27,32,33

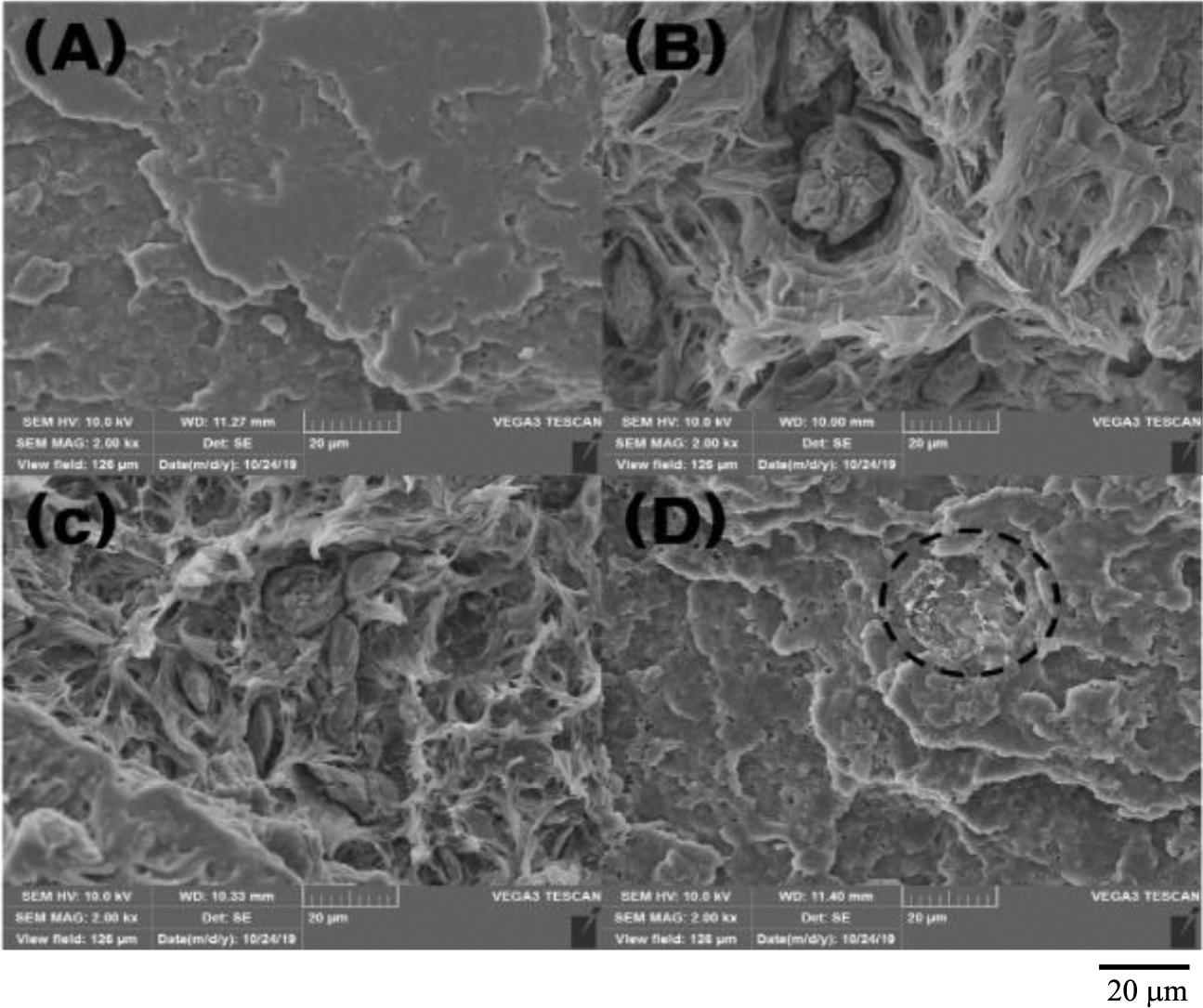

PP/CNF 복합체의 물성 및 계면 특성.CNF의 실란 처리와 PP-g-MAH의 적용에 따른 CNF와 PP의 상용성 개선을 확인하기 위하여 인장 파단면의 SEM을 측정하여 Figure 4에 나타내었다. Figure 4(B)의 미처리 CNF를 강화제로 사용할 경우에서 CNF와 PP의 계면이 접착되지 않은 결과가 확인되었으며 이는 PP와 CNF의 낮은 상용성에 기인하는 것으로 해석할 수 있다. 실란 처리된 CNF를 사용한 복합체의 SEM 결과를 보여주는 Figure 4(C)에서는 PP와 CNF 사이의 간격이 좀 작아지기는 하였지만, 아직 비접착 특성을 보여주고 있는 반면, 실란 처리 CNF와 PP-g-MAH가 동시에 적용된 복합체의 SEM 사진인 Figure 4(D)의 경우에는 CNF와 PP의 계면 확인이 어려울 정도로 상용성이 개선된 결과를 확인할 수 있다.

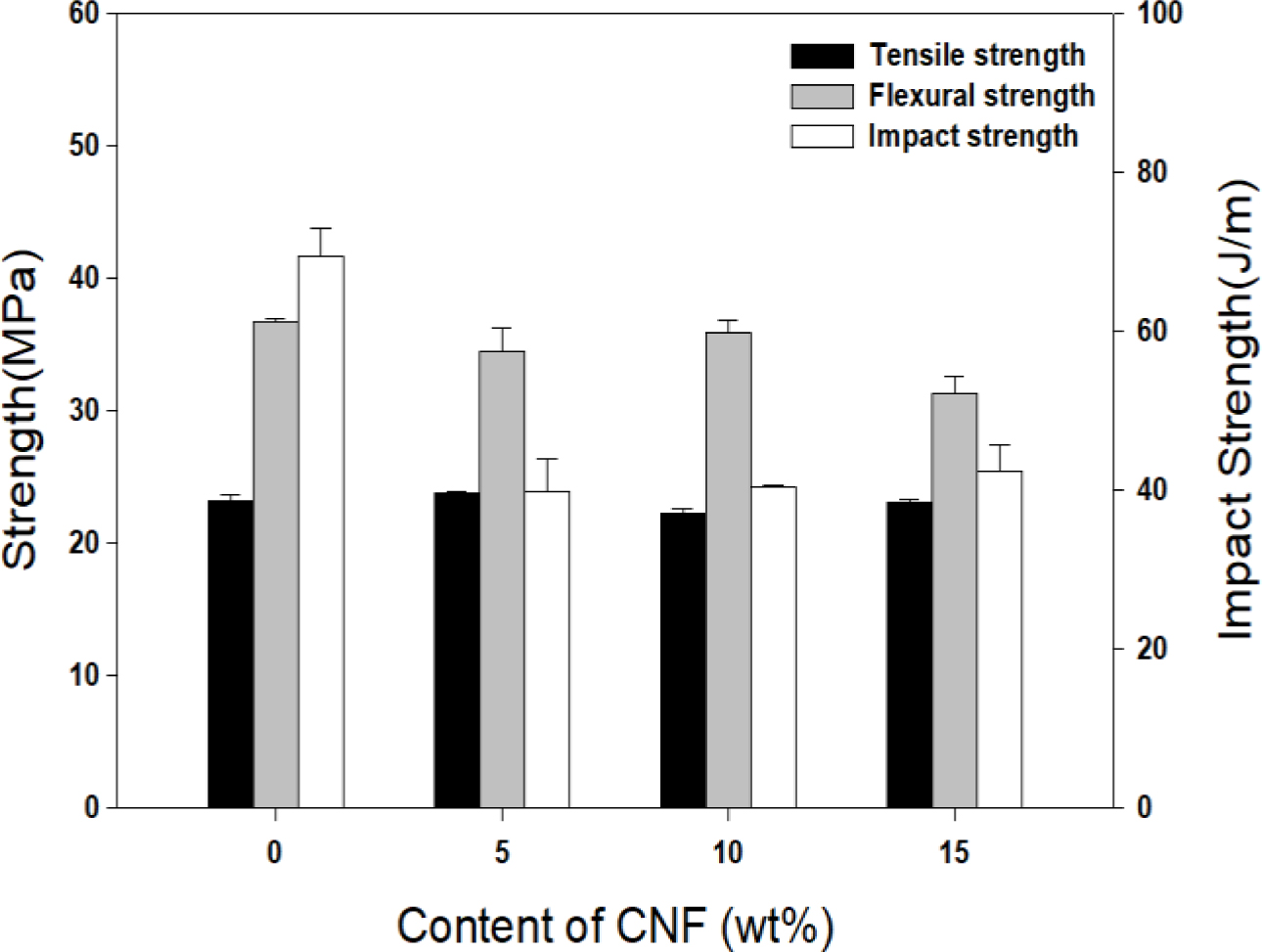

다음은 Si-CNF와 PP-g-MAH의 적용에 따른 기계적 물성을 고찰하기 위해 자동차 내장재 적용 시 고려되는 주요 물성인 인장강도, 굴곡강도 및 충격 특성을 측정하였으며, 특히 충격강도는 천연섬유가 적용될 때 일반적으로 저하되는 물성으로 자동차 내장재의 적용 시에 필수적으로 확인해야 하는 물성이다. Figure 5는 미처리 CNF가 적용된 PP/CNF 복합체의 기계적 물성을 CNF 함량에 따라 나타낸 것이다. 미처리 CNF가 적용된 PP/CNF 복합체에서 인장과 굴곡강도에 있어서 큰 변화가 없음을 확인하였고, 충격강도의 경우 CNF가 포함되면 큰 폭의 감소가 나타나고 CNF의 함량에 따라서는 큰 차이를 보이지 않았다. 이는 친수성 CNF와 소수성 PP 사이의 낮은 상용성에 일차적으로 기인하며, 지방족 사슬의 경우 유동성으로 충격을 고르게 분산하지만, 강한 내부 결합을 가진 CNF가 첨가되면 유동성이 감소하여 충격 분산효과가 적어지기 때문으로 유추할 수 있다. 즉, 복합체 내부에서 CNF가 응력 집중제로 작용하여 결과적으로 복합체의 충격강도를 감소시키는 것으로 이전 연구에서 해석하고 있다.34

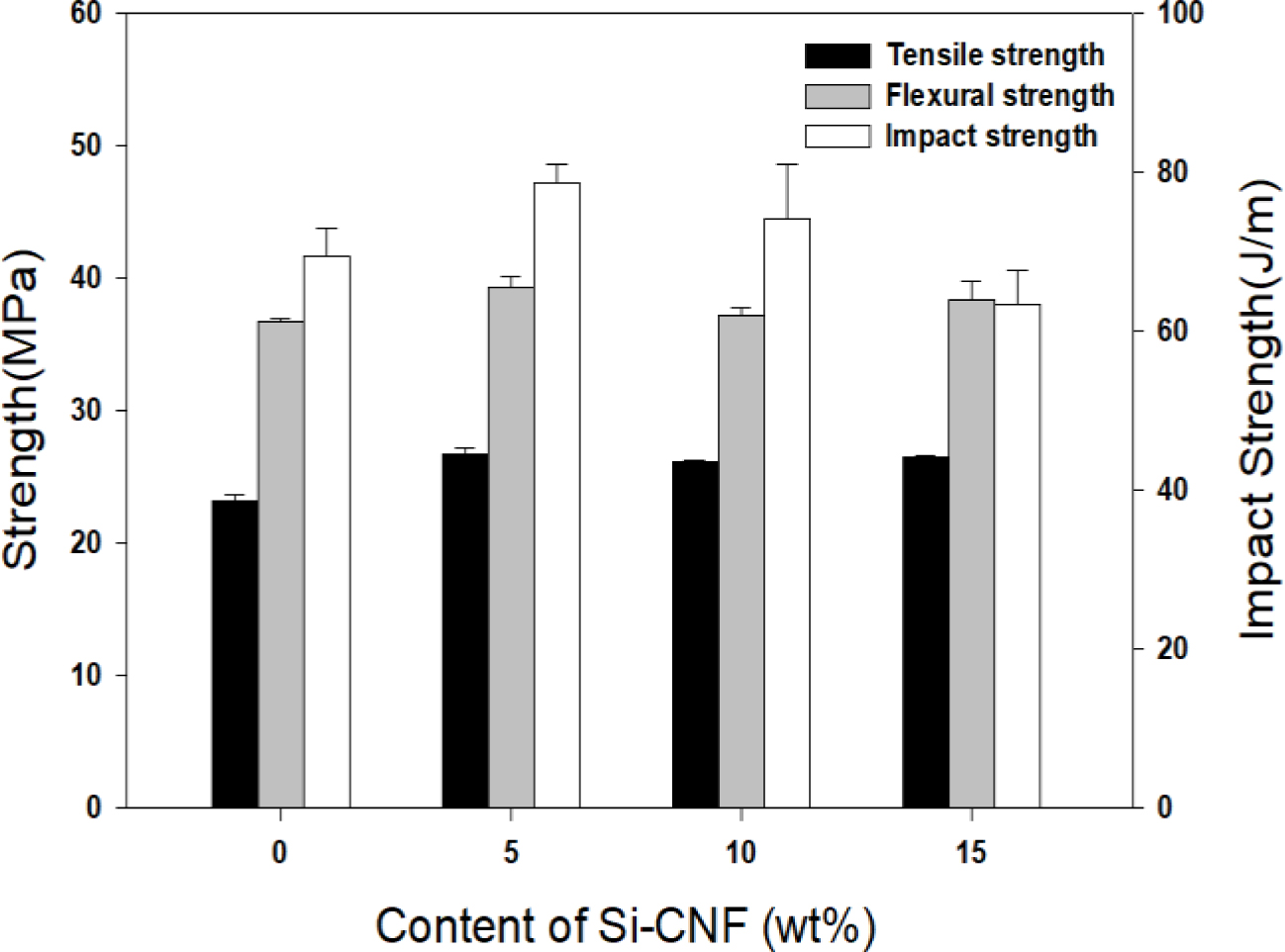

Si-CNF와 PP-g-MAH 적용에 따른 물성 개선 효과를 고찰하기 위해 이들이 적용된 PP/CNF 복합체의 물성을 Figure 6에 나타내었다. Si-CNF가 5 wt% 적용된 PP/Si-CNF 복합체 인장강도가 15%, 굴곡강도는 7% 이상 증가하다가 5 wt% 이상의 함량에서는 증감이 미미한 수준으로 확인되었다. 충격강도의 경우 미처리 CNF가 적용되었을 때 큰 폭의 감소가 발생하였지만, Si-CNF와 PP-g-MAH가 적용된 복합체에서는 오히려 충격강도가 13% 증가하는 결과를 나타내었다. 이는 CNF와 PP 사이의 상용성이 개선되어 CNF 응력집중 효과를 PP가 일부 상쇄하기 때문으로 해석할 수 있다.

흐름성과 내열안정성이 PP 대비 상대적으로 열세한 CNF가 적용된 PP/CNF의 경우 자동차 내장재의 일반적인 사출온도인 200 oC 부근에서의 흐름성에 대한 평가가 중요하다. PP/CNF 복합체의 흐름 특성을 파악하기 위해 동적 유변 측정기를 이용하여 복소 점도를 측정한 결과를 Figure 7에 나타내었다. PP와 달리 PP/CNF 복합체에서는 낮은 주파수 영역에서는 CNF의 첨가에 따라 점도가 크게 증가하였지만, 주파수가 증가하면 점도가 감소하는 전단 유동화(shear thinning) 현상이 발생하기 때문에 실제 사출 가공영역인 10 Hz 이상의 영역대에서는 PP 대비 복소 점도 증가폭이 상당히 감소하는 결과를 확인할 수 있었다. 하지만, 높은 주파수 영역대에서도 PP 대비 PP/CNF 복합체가 높은 복소 점도를 보이기 때문에 사출 성형 시 이를 고려한 가공조건에 대한 조정은 필요할 것으로 판단된다.

|

Figure 2 XPS spectra of CNF and Si-CNF. |

|

Figure 3 FTIR spectra of CNF and Si-CNF. |

|

Figure 4 SEM images of PP/CNF composites (A) pure PP; (B) PP/ CNF10; (C) PP/CNF_APS1; (D) PP/CNF10/MB. |

|

Figure 5 Mechanical properties of PP/CNF composites as a function of CNF content. |

|

Figure 6 Mechanical properties of modified PP/Si-CNF composites as a function of Si-CNF content. |

|

Figure 7 Complex viscosity of PP/CNF composites. |

|

Table 2 Effect of Fiber Surface Treatments on the Tensile and Water Sorption Properties of Polypropylene–luffa Fiber Composites |

본 연구에서는 CNF의 실란 처리와 PP-g-MAH 적용이 PP/CNF 복합체에 미치는 영향을 고찰하였다. 실란 처리에 의한 CNF 표면의 화학적 변화를 XPS, FTIR을 통해 확인하였고, CNF 표면에 실란기가 처리됨에 따라 소수화도가 증가함을 WAI의 감소를 통해 확인하였다. 인장 후 파단면의 SEM 사진을 통해 실란 처리 및 PP-g-MAH 적용이 PP/CNF 복합체의 상용성 개선에 효과가 있음을 확인하였고, 이로 인해 PP/CNF의 기계적 물성을 소폭이나마 증가함을 확인하였다. 특히 충격강도의 경우 미처리 CNF가 적용된 PP/CNF 복합체에서는 PP 대비 큰 폭으로 하락하였으나 실란 처리 및 PP-g-MAH가 적용된 복합체에서는 오히려 증가하는 결과를 나타내었다. PP/CNF 복합체의 복소 점도를 측정한 결과 결과값이 다소 변화하였으나 사출성형 조건을 크게 조정해야 하는 수준은 아닌 것으로 확인되었다.

- 1. Lee, K. D.; Lee, W. K. A Development Trend of Bio-plastics in Automotive. Auto J. 2009, 31, 44-51.

- 2. Kim, K. H.; Cho, D.; Kim, J. H. Fabrication and Properties of Natural Fiber-reinforced Waste Wool/polypropylene Composites (NFRP). J. Adhes. Interface. 2008, 9, 16-23.

- 3. Rozman, H. D.; Shannon-Ong, S. H.; Azizah, A. B.; Tay, G. S. Preliminary Study of Non-woven Composite: Effect of Needle Punching and Kenaf Fiber Loadings on Non-woven Thermoplastic Composites Prepared from Kenaf and Polypropylene Fiber. J. Polym. Environ. 2013, 21, 1032-1039.

-

- 4. Ashori, A. Wood–plastic Composites as Promising Green-composites for Automotive Industries!. Bioresour. Technol. 2008, 99, 4661-4667.

-

- 5. Ku, S. G.; Kim, Y. S.; Hong, Y. E.; Kim, D. W.; Kim, K. S.; Kim, Y. C. Study on Physical Properties of Maleic anhydride Grafted Polypropylene (PP)/Kenaf Fiber (KF) Composites. Appl. Chem. Eng. 2017, 28, 73-79.

-

- 6. Lee, B. H.; Kim, J. J.; Jeong, D. S.; Kim, C. W.; Kim, K. S.; Kim, Y. C. Effects of Silane Modification of Bamboo Fiber (BF) on the Physical Properties of PP/Ethylene-Octene Rubber/BF Composites. Polym. Korea. 2017, 41, 592-598.

- 7. Phanthong, P.; Reubroycharoen, P.; Hao, X.; Xu, G.; Abudula, A.; Guan, G. Nanocellulose: Extraction and application. Carbon Resour. Convers. 2018, 1, 32-43.

-

- 8. Lee, J.; Lee, Y.; Park, S.; Ha, K. Preparation and Properties of Thiol-ene UV-cured Nanocomposites with Methacrylate-grafted Cellulose Nanocrystals as Fillers. Polym. Korea. 2019, 43, 612-620.

- 9. Gardner, D. J.; Oporto, G. S.; Mills, R.; Samir, M. A. S. A. Adhesion and Surface Issues in Cellulose and Nanocellulose. J. Adhes. Sci. Technol. 2008, 22, 545-567.

-

- 10. Peng, Y.; Gardner, D. J.; Han, Y. Drying Cellulose Nanofibrils: in Search of a Suitable Method. Cellulose, 2012, 19, 91-102.

-

- 11. Hiemenz, P. C.; Rajagopalan, R. Principles of Colloid and Surface Science; CRC Press: New York, 1997.

- 12. Hunter, R. J. Foundations of Colloid Science; Oxford University Press: Oxford, 2001.

- 13. Bulota, M.; Kreitsmann, K.; Hughes, M.; Paltakari, J. Acetylated Microfibrillated Cellulose as a Toughening Agent in Poly(Lactic Acid). J. Appl. Polym. Sci. 2012, 126(S1), E449-E458.

-

- 14. Navarro, J. R.; Bergström, L. Labelling of N-hydroxysuccinimide-modified Rhodamine B on Cellulose Nanofibrils by the Amidation Reaction. Rsc Adv. 2014, 4, 60757-60761.

-

- 15. Sharma, A.; Thakur, M.; Bhattacharya, M.; Mandal, T.; Goswami, S. Commercial Application of Cellulose Nano-composites–A Review. Biotechnol. Rep. 2019, 21, e00316.

-

- 16. Salon, M. C. B.; Abdelmouleh, M.; Boufi, S.; Belgacem, M. N.; Gandini, A. Silane Adsorption onto Cellulose Fibers: Hydrolysis and Condensation Reactions. J. Colloid Interface Sci. 2005, 289, 249-261.

-

- 17. Xie, Y.; Hill, C. A.; Xiao, Z.; Militz, H.; Mai, C. Silane Coupling Agents Used for Natural Fiber/Polymer. Composites: A Review. Compos. Part A Appl. Sci. Manuf. 2010, 41, 806-819.

-

- 18. Abdelmouleh, M.; Boufi, S.; Belgacem, M. N.; Duarte, A. P.; Salah, A. B.; Gandini, A. Modification of Cellulosic Fibres with Functionalised Silanes: Development of Surface Properties. Int. J. Adhes. Adhes. 2004, 24, 43-54.

-

- 19. Ku, S. G.; Kim, Y. S.; Kim, D. W.; Kim, K. S.; Kim, Y. C. Effect of Silane Coupling Agent on Physical Properties of Polypropylene (PP)/Kenaf Fiber (KF) Felt Composite. Appl. Chem. Eng. 2018, 29, 37-42.

-

- 20. Mendez, J. A.; Vilaseca, F.; Pelach, M. A.; Lopez, J. P.; Barbera, L.; Turon, X.; Girones, J.; Mutje, P. Evaluation of the Reinforcing Effect of Ground Wood Pulp in the Preparation of Polypropylene‐based Composites Coupled with Maleic Anhydride Grafted Polypropylene. J. Appl. Polym. Sci. 2007, 105, 3588-3596.

-

- 21. Chang, F.; Kwon, J. H.; Kim, N. H.; Endo, T.; Lee, S. H. Effect of Hot-compressed Water Treatment of Bamboo Fiber on the Properties of Polypropylene/bamboo Fiber Composite. Bioresources, 2015, 10, 1366-1377.

-

- 22. Demir, H.; Atikler, U.; Balköse, D.; Tıhmınlıoğlu, F. The Effect of Fiber Surface Treatments on the Tensile and Water Sorption Properties of Polypropylene–luffa Fiber Composites. Compos. Part A Appl. Sci. Manuf. 2006, 37, 447-456.

-

- 23. Hu, S. F.; Zhao, M.; Zhang, C.; Wen, C. Interface Reaction and Molecule Recognition Among Wood Flour, Amino Silane Coupling Agent and POE-g-MAH compatibilizer. Polym. Plast. Technol. Eng. 2011, 50, 47-51.

-

- 24. Park, H. J.; Yook, S. Y.; Park, S. Y.; Youn, H. J. Hydrophobization of Cellulose Nanofibrils by Silylation under an Aqueous System. J. of Korea TAPPI. 2018, 50, 72-77.

- 25. Jonoobi, M.; Harun, J.; Mathew, A. P.; Oksman, K. Mechanical Properties of Cellulose Nanofiber (CNF) Reinforced Polylactic Acid (PLA) Prepared by Twin Screw Extrusion. Compos. Sci. Technol. 2010, 70, 1742-1747.

-

- 26. Gong, G.; Pyo, J.; Mathew, A. P.; Oksman, K. Tensile Behavior, Morphology and Viscoelastic Analysis of Cellulose Nanofiber-reinforced (CNF) Polyvinyl Acetate (PVAc). Compos. Part A Appl. Sci. Manuf. 2011, 42, 1275-1282.

-

- 27. Anderson, R. A. Water Absorption and Solubility and Amylograph Characteristics of Roll-cooked Small Grain Products. Cereal Chem. 1982, 59, 265-269.

- 28. Andresen, M.; Johansson, L. S.; Tanem, B. S.; Stenius, P. Properties and Characterization of Hydrophobized Microfibrillated Cellulose. Cellulose 2006, 13, 665-677.

-

- 29. Li, H.; Wang, R.; Hu, H.; Liu, W. Surface Modification of Self-healing Poly(Urea-formaldehyde) Microcapsules Using Silane-coupling Agent. Appl. Surf. Sci. 2008, 255, 1894-1900.

-

- 30. Abdelmouleh, M.; Boufi, S.; Belgacem, M. N.; Duarte, A. P.; Salah, A. B.; Gandini, A. Modification of Cellulosic Fibres with Functionalised Silanes: Development of Surface Properties. Int. J. Adhes. Adhes. 2004, 24, 43-54.

-

- 31. Bahadur, A.; Shoaib, M.; Saeed, A.; Iqbal, S. FTIR Spectroscopic and Thermal Study of Waterborne Polyurethane-acrylate Leather Coatings Using Tartaric Acid as an Ionomer. e-Polymers 1997, 16, 463-474.

-

- 32. Ryu, G. H.; Mulvaney, S. J. Analysis of Physical Properties and Mechanical Energy Input of Cornmeal Extrudates Fortified with Dairy Products by Carbon Dioxide Injection. Korean J. Food Sci. Technol. 1997, 29, 947-954.

- 33. Cho, S. C.; Kang, B. S. Determination of the Optimal Mixture Ratio for Extrudates of Job's-tear and Wheat Flour by Mixture Design Analysis. Korean J. Food Sci. Technol. 2013, 45, 473-477.

-

- 34. Bengtsson, M.; Le Baillif, M.; Oksman, K. Extrusion and Mechanical Properties of Highly Filled Cellulose Fibre–polypropylene. Compos. Part A Appl. Sci. Manuf. 2007, 38, 1922-1931.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(2): 261-266

Published online Mar 25, 2021

- 10.7317/pk.2021.45.2.261

- Received on Oct 27, 2020

- Revised on Dec 11, 2020

- Accepted on Dec 14, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Youn Cheol Kim

-

Major in Polymer Science and Engineering, Kongju National University, 1223-24 Cheonan-daero, Seobuk-gu, Cheonan-si, Chungcheongnam-do 31080, Korea

- E-mail: younkim@kongju.ac.kr

- ORCID:

0000-0003-1094-7460

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.