- Lifetime Prediction of Fluoroelastomer Using Accelerated Aging Test

Pyoung-Chan Lee†

, Su Young Kim, Sun Kyoung Jeoung, Shin-Hwan Wei*, Youn Ki Ko, Jin Uk Ha, Ju-Yub Lee*, and Myoungcheon Kim**

, Su Young Kim, Sun Kyoung Jeoung, Shin-Hwan Wei*, Youn Ki Ko, Jin Uk Ha, Ju-Yub Lee*, and Myoungcheon Kim**Materials Technology R&D Division, Korea Automotive Technology Institute, Dongnam-gu, Cheonan-si, Chungnam 31214, Korea

*Reliability R&D Division, Korea Automotive Technology Institute, Dongnam-gu, Cheonan-si, Chungnam 31214, Korea

**Technical Center, SKF Sealing Solutions Korea Co., Ltd., Nongongjungang-ro 45-gil, Nongong-Eup, Dalseong-Gun, Daegu-si 42981, Korea- 가속 노화 시험을 활용한 불소 고무의 수명 예측에 관한 연구

한국자동차연구원 소재기술연구본부, *한국자동차연구원 신뢰성연구본부, **한국SKF씰 주식회사 기술연구소

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, the lifetime prediction of fluoroelastomers for oil seals and gaskes for preventing automotive lubricant oil was investigated using accelerated aging test. The accelerated thermal aging test was performed at temperature of 160 175 190 and 200 ℃. Tensile strength and hardness of the fluoroelastomer were analyzed as physical parameters for the accelerated lifetime prediction model. As a result, the hardness was more excellent in variation and tendency compared to the tensile strength, so hardness was applied as a parameter of the accelerated lifetime prediction model. It was confirmed that the hardness gradually increased with the aging time, and the accelerated life prediction model of the fluorine rubber could be expressed by the Arrhenius relationship.

본 연구에서는 자동차 윤활유 누유 방지용 오일 씰 및 가스켓용 불소 고무(fluoroelastomer)의 수명 예측에 관해 연구하였다. 가속 노화 시험은 사용환경보다 높은 온도인 160, 175, 190 및 200 oC에서 수행하였다. 가속 수명 예측 모델을 구하기 위해 물성 파라미터로 노화 시간에 따른 인장강도와 경도를 분석하였다. 그 결과, 경도가 인장강도 대비 샘플 간 편차 및 경향성이 더 우수하여 경도를 가속 수명 예측 모델의 파라미터로 적용하였다. 노화 시간에 따른 경도는 점진적으로 증가하는 것을 확인하였으며, 불소 고무의 가속 수명 예측 모델은 아레니우스 관계식으로 나타낼 수 있었다.

Lifetime prediction of fluoroelastomer for oil seal and gasket for preventing automotive lubricant oil was investigated using an accelerated aging test. It was confirmed that the hardness gradually increased with the aging time, and the accelerated life prediction model of the fluorine rubber could be expressed by the Arrhenius relationship.

Keywords: accelerated life test, fluoroelastomer, oil seal, gasket, automotive.

본 연구는 산업통상자원부에서 지원하는 2019년도 소재부품기술개발 사업(과제번호: 20007220)의 연구 수행으로 인한 결과물임을 밝힙니다.

고무 재료는 자동차, 철도, 건축 등 다양한 산업 분야에서 폭넓게 사용되고 있다. 다양한 고무 재료 중, 불소 고무는 불소가 도입된 고무 재료로 일반적으로 고온에서 향상된 특성 유지를 나타낸다.1 분자 구성의 극성 특성으로 인해 불소 고무는 유기 오일에 대한 내성이 우수하여 다양한 응용 분야에서 사용할 수 있다. 또한 불소 고무의 경화 시스템은 고온에서 우수한 열 안정성과 고온에서의 유연성과 탄력성을 유지한다.1-3 이러한 특성으로 인해 불소 고무는 자동차용 동력전달부품 및 연료 시스템 등에서 광범위하게 사용된다.3 기본적으로 불소고무는 불소 탄소 고무와 불소 무기 고무의 두가지 그룹이 있으나, 본 연구에서는 불소 탄소 고무를 불소 고무로 지칭한다. 불소 탄소 고무는 가장 일반적인 불소 고무이며 다양한 함량의 불소를 가진 불소화 관능기를 갖는 탄소-탄소 결합을 가진 단량체로 구성된다.1

고무를 비롯한 고분자 재료는 사용 환경에서의 온도, 습도 등에 의한 노화는 직접적으로 물성 저하를 일으키며, 이는 제품의 수명에 영향을 미치게 된다. 하지만 사용 환경에서의 노화에 따른 물성 저하는 장기간에 걸쳐 점진적으로 발생하기 때문에 제품 수명을 판단하기가 매우 어렵다.4-7 이에 따라 고무 소재에 대한 가속 수명 예측은 실제 사용 환경보다 가혹한 시험을 수행하는 가속 시험법이 많이 연구되었다.4,8-10

본 연구에서는 노화 인자 중 가장 중요한 인자로 판단되는 열화에 대한 특성을 살펴보기 위하여 실제 사용 온도보다 높은 온도에서 열 노화 시험을 활용하여 자동차의 오일 씰 및 가스켓용 불소고무의 수명 예측에 관한 연구를 수행하였다. 본 연구를 통하여 얻어진 결과에 대하여 시간-온도 중첩원리를 적용하여 아레니우스 관계식 기반 가속 수명 모델을 도출하였다.

재료.본 실험에 사용된 불소 고무는 이원계 불소고무로 VDF(vinylidene fluoride)와 HFP(hexafluoropropylene) 공중합체이며, 오일 씰용으로는 3M사(USA)의 FE5622Q를, 가스켓용으로는 3M사의 FC2181을 베이스 수지로 사용하였다. 오일 씰용 충전제로는 NYCO사(France)의 Wollastcoat 제품을 사용하였다. 가스켓용 충전제로는 Cancarb사(Canada)의 MT carbon 제품을 사용하였다. 소재 배합 및 시편 제작은 한국SKF씰㈜에서 제작하여 제공받았다.

물성분석. 불소 고무 컴파운드의 기본 물성은 무늬점도, 경도(Shore A), 인장강도 및 비중을 측정하였다. 무늬점도는 ML1+4, 125 oC 조건으로 MV2000 장비((주)건화ENG, Korea)로 측정하였으며, 경도는 디지털 경도계(DD4-A, Kobunshi Keiki사, Japan)를 사용하였다. 인장강도는 ISO 37의 규정에 따라 측정하였으며, MTDI사의 만능재료시험기(UT-100F, Korea)를 이용하여 50 mm/min의 속도로 진행하였다. 비중은 DT-2020 장비((주)명지, Korea)로 측정하였다.

가속노화시험. 샘플의 열화에 의한 기계적 물성 변화를 알아보기 위해 각각 160, 175, 190 및 200 oC의 등온노화시험에서 시간에 따른 각 샘플의 인장강도와 경도의 변화를 측정하였다. 열에 의한 노화만을 고려하려 항온 항습 조건이 아닌 항온 조건에서 진행하였으며, 오일 사용은 하지 않았다. 측정 샘플은 각 온도당 6개의 시편을 측정하였다. 측정된 샘플 물성을 활용한 수명예측은 Minitab 프로그램을 사용하였다. 열화에 따른 불소 고무의 구조 분석은 FTIR(PerkinElmer사, Spectrum Two, Korea)로 진행하였다.

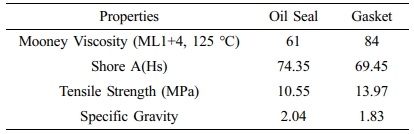

기본 물성 분석. 본 연구에서 사용된 오일 씰 및 가스켓용 불소 고무의 기본 물성을 Table 1에 정리하였다. Table 1에서 보는 바와 같이, 기본적으로 가스켓의 경도가 오일 씰용 대비 높고, 인장강도는 더 낮은 것을 확인할 수 있다. 이는 자동차에 적용되는 부위와 역할이 다르기 때문에 요구되는 물성 역시 다르기 때문이다. 오일 씰과 가스켓 두 부품 다 엔진 오일의 누액을 막기 위해 사용되는 부품으로 저온부터 고온에 이르기까지 폭넓은 적용 환경을 보이고 있어 불소고무가 적용되고 있다. 오일 씰의 경우, 금속 링 형태의 접착되어 사용되고 가스켓은 불고소무 자체로 사용되기 때문에 요구 물성도 다르다.

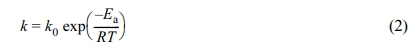

가속 수명모델 구축을 위한 물성 파라미터 분석. 본 연구에서는 가속 노화시험을 통해 인장강도와 경도 변화를 측정하였으며, 열화 모델 구축을 위해서 최적의 물성 파라미터 선정이 필요하다. 각 온도별 시편의 물성 분석 값을 Figure 1과 Figure 2와 같이 Box Plot으로 나타내었다. Box Plot은 최대값, 최소값, 중앙값, 사분편차를 사용하여 자료의 측정값들이 어떤 모양으로 분포되어 있으며, 극단값들은 어떠한지 등을 쉽게 알 수 있도록 하는 그림이다. Figure 1은 오일 씰용 불소 고무의 온도별 노화 시간에 따른 인장강도 변화를 보여준다. Figure 1에서 보는 바와 같이 동일한 노화 시간에서 샘플간 인장강도 편차가 큰 것을 확인할 수 있으며, 노화 시간에 따른 경향성을 도출하기 어려워 열화 모델을 구축하기에는 부적합한 것으로 판단된다. Figure 2는 가스켓용 불소고무의 온도별 노화 시간에 따른 인장강도 변화를 보여주며, Figure 1과 마찬가지로, 샘플간 물성 편차가 큰 것을 확인할 수 있다.

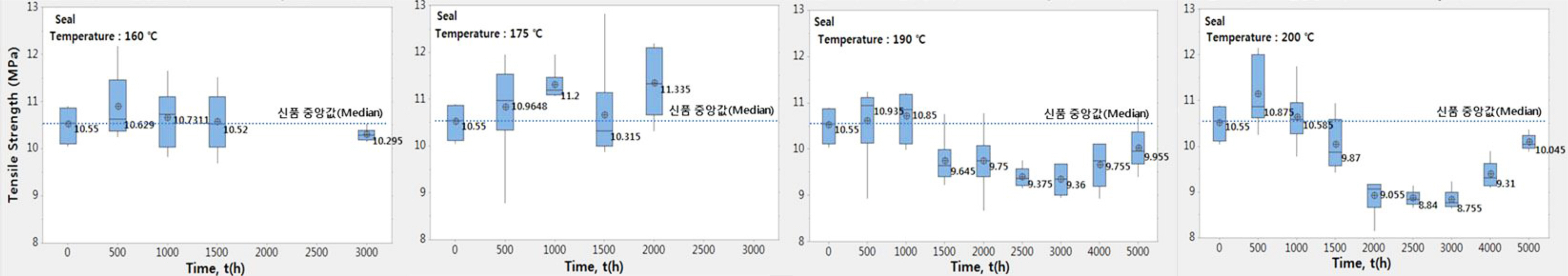

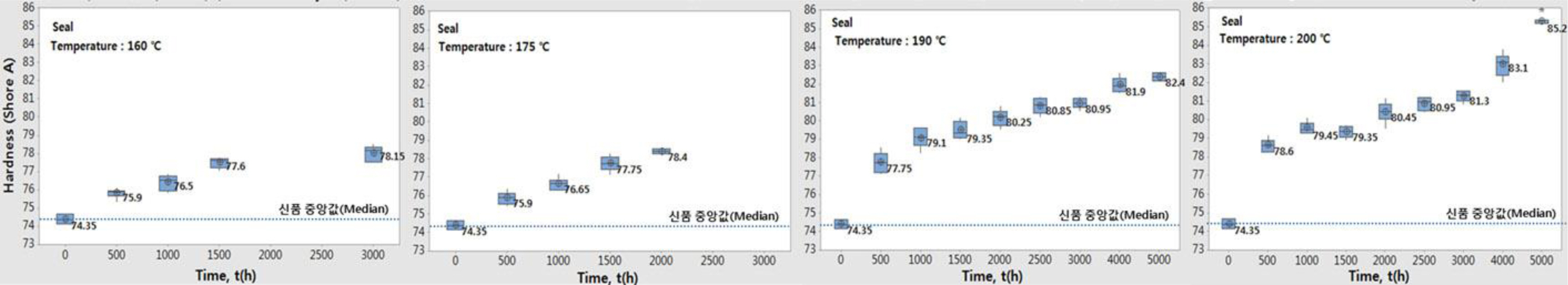

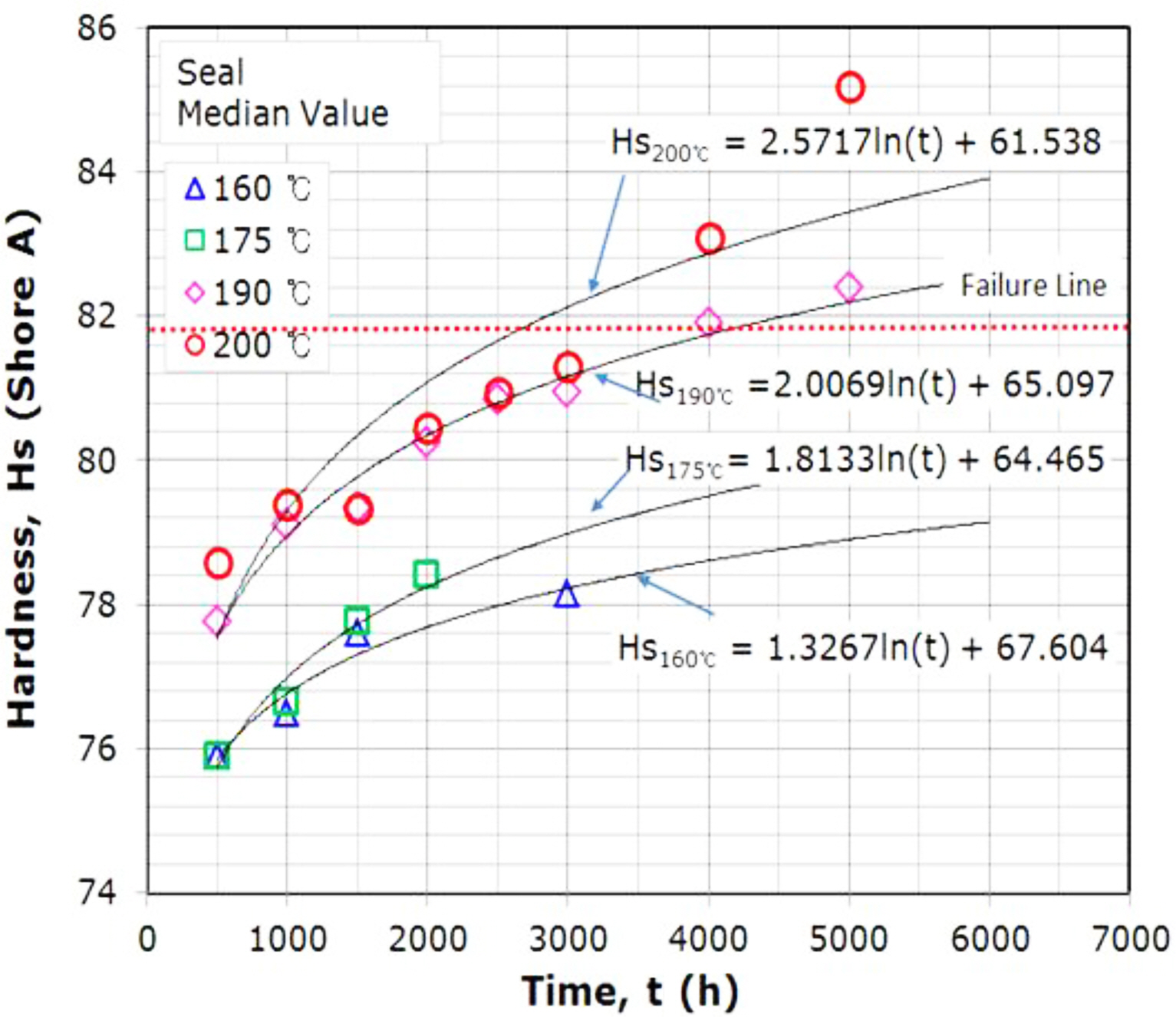

Figure 3은 오일 씰용 불소 고무의 온도별 노화 시간에 따른 경도 변화를 Box Plot으로 나타내었다. Figure 3에서 보는 바와 같이 노화 시간에 따른 샘플의 점진적인 열화 특성을 보이므로, 열화 모델 구축 파라미터로 적용 가능할 것으로 보인다. Figure 4는 가스켓용 불소고무의 온도별 노화 시간에 따른 경도 변화를 나타내고 있으며, 오일 씰용 불소고무와 유사하게 노화 시간에 따른 샘플의 경도가 점진적인 열화 특성을 보이므로 열화 모델 구축 파라미터로 적용하였다.

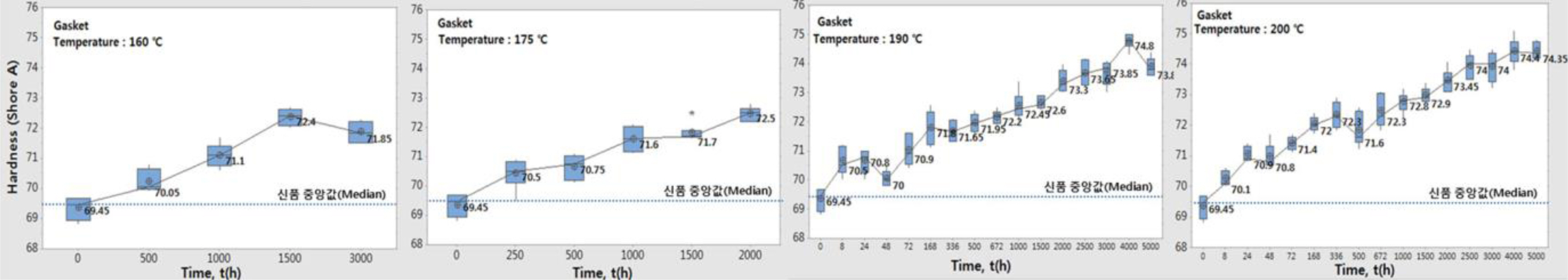

불소 고무의 열화 시간에 따른 열화 거동은 FT-IR 분석을 통해 확인할 수 있다. Figure 5는 열화 시간에 따른 가스켓용 불소 고무의 FTIR 측정 결과이다. Figure 5에서 보는 바와 같이 불소 고무가 갖고 있는 구조에 의해 다양한 피크를 보여주고 있다. 885 cm-1, 1397 cm-1 영역은 -CF와 -CF3에 의한 피크이며, 1180 cm-1은 -CF2-에 의한 피크, 2854 cm-1, 2925 cm-1 피크는 -CH2-에 의한 피크이다.11 Figure 5에서 보는 바와 같이, 열화에 의해 새로운 피크가 나타나는 것을 확인할 수 있다. 3400 cm-1 영역에서의 폭넓은 피크는 탈불화수소화(dehydrofluorinzation)의 열산화 분해 반응(thermo-oxidative scission reaction)에 의한 -OH 피크이며, 탈불화수소화 반응으로 인해 불소고무는 불포화상태의 C=C 결합이 일부 생성되는데 이로 인해 1640 cm-1 영역의 피크가 나타나는 것을 확인할 수 있다.11-13

가속 수명 예측 모델. 고무의 가속 노화 시험에 의한 노화 시간에 따른 경도 변화는 다음과 같이 나타낼 수 있다.4

여기서, Hs 는 노화 온도에서의 노화 시간 t 에서의 경도를 나타낸다. k는 속도상수로 온도를 변수로 사용하는 아레니우스 타입으로 나타낼 수 있다.

여기서, k0 는 상수, Ea 는 활성화 에너지, R 은 기체상수, T는 절대온도를 나타낸다.

식 (1)과 식 (2)를 통해 수명시간 t와 시험온도와의 관계는 다음과 같이 나타낼 수 있다.4

여기서, A는 상수이며, 위 식 (2)와 식 (3)을 통해 온도 T1에서의 수명 t1, 온도 T2에서의 수명 t2 를 이용하여 식 (4)의 온도와 수명 관계식으로 표현 가능하며, 이를 통해 고온에서의 단시간의 변화는 저온에서의 장시간의 변화와 같게 되어 상온에서의 수명 평가가 가능하다.4

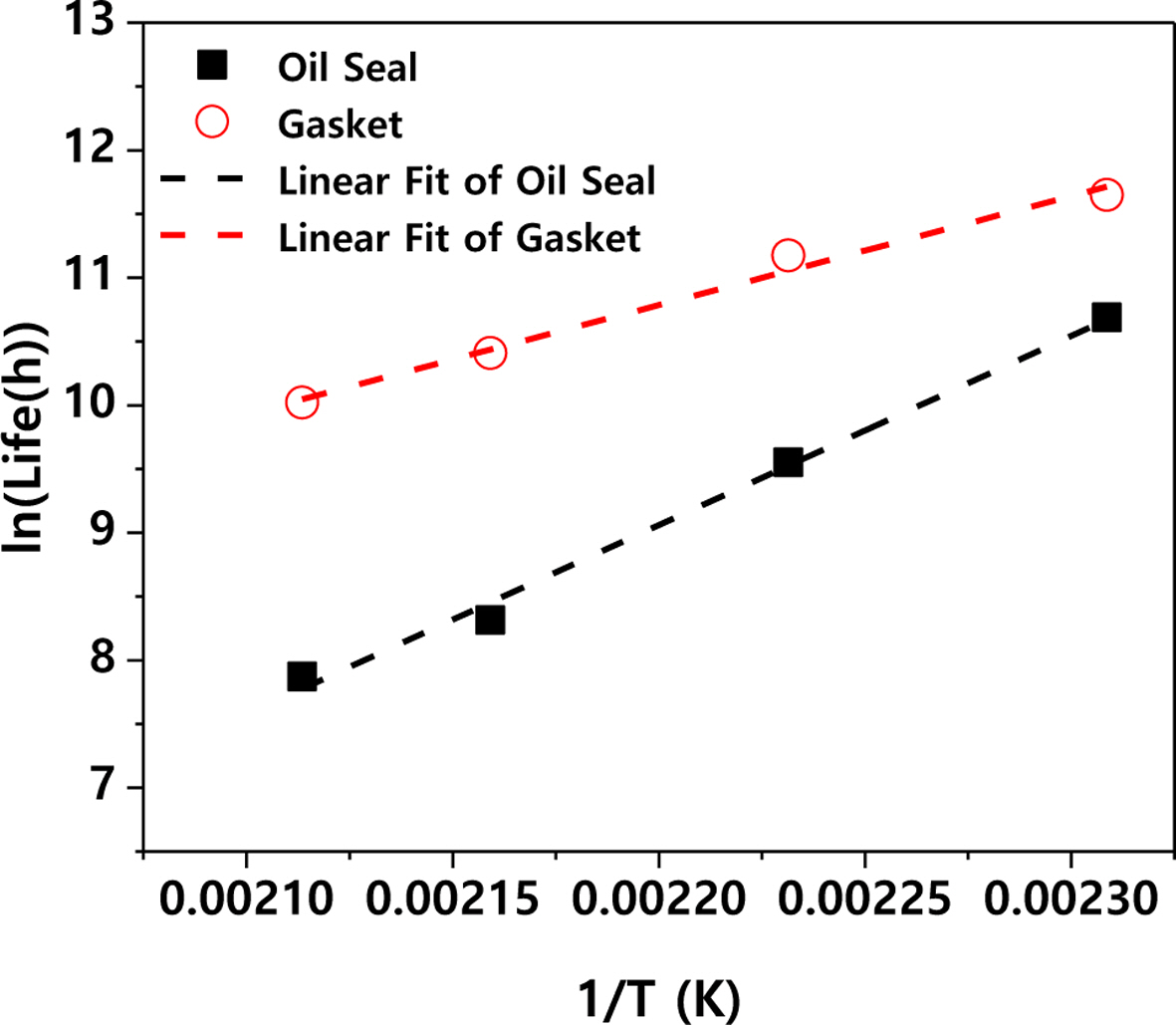

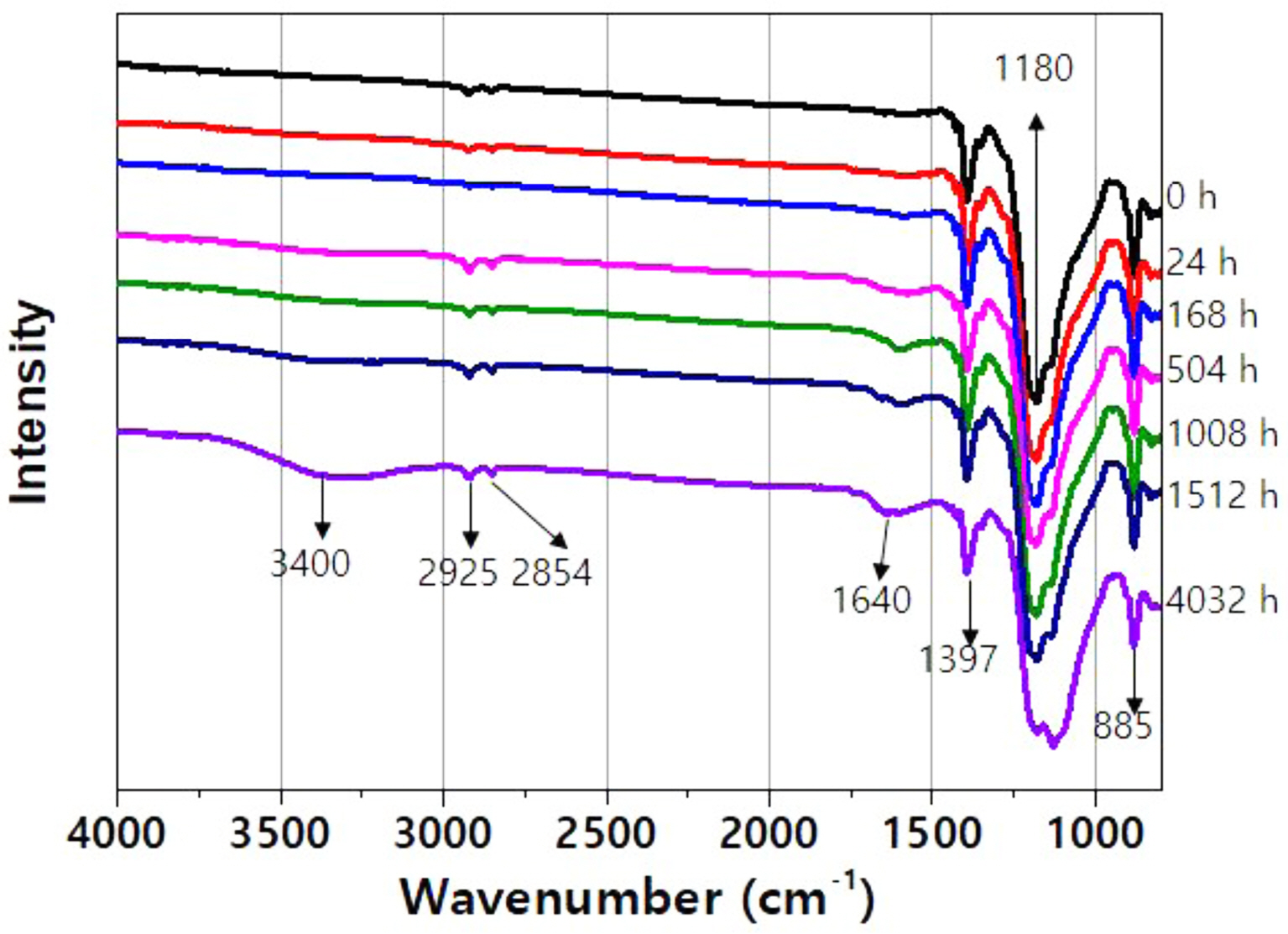

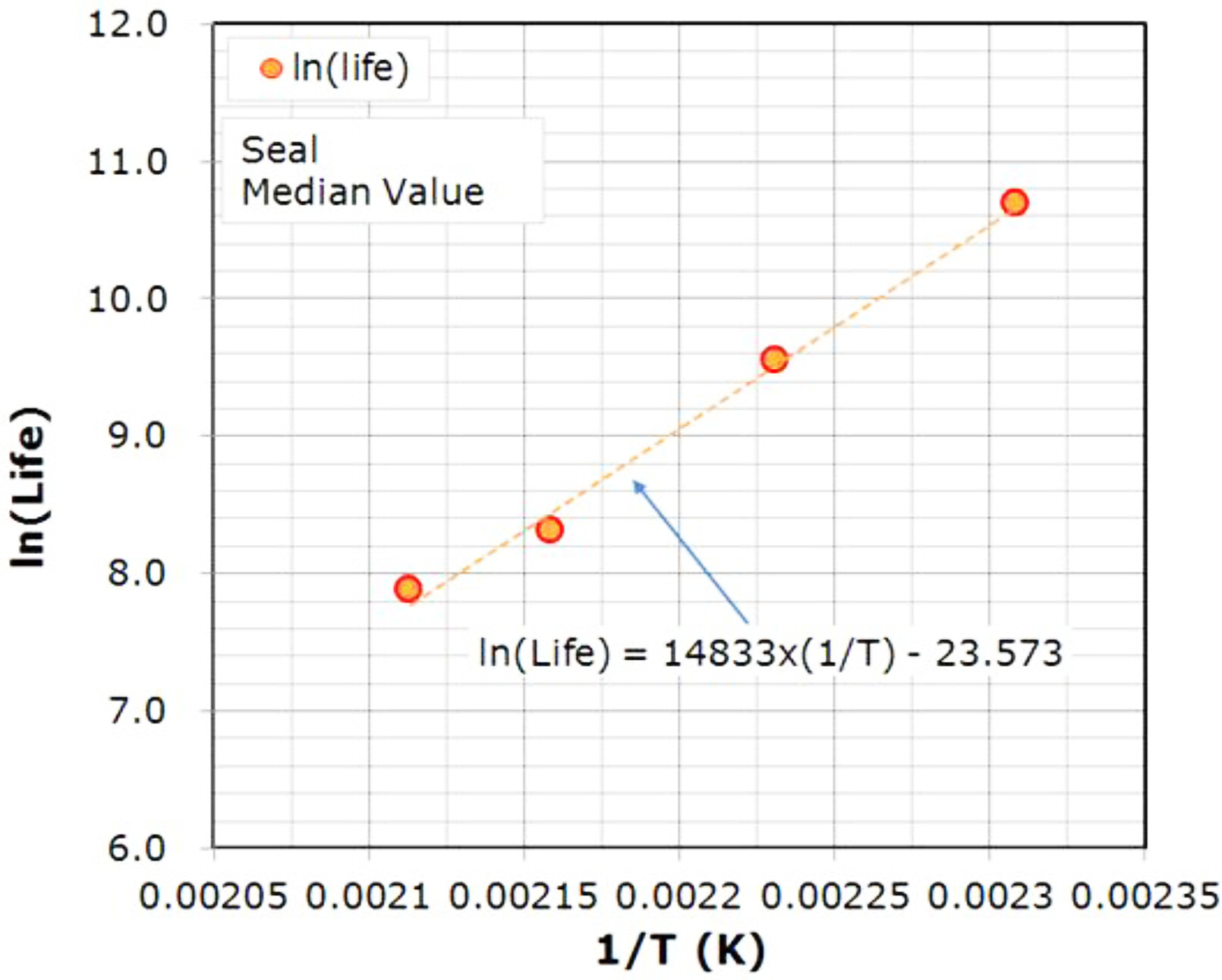

Figure 6는 오일 씰용 불소 고무의 가속 노화 온도별 노화 시간에 따른 경도 변화를 나타내었으며, 최소자승법에 의하여 curve fitting을 도식화해서 나타내었다. 불소고무의 수명 예측을 위하여 경도 변화율의 경계점을 10%로 설정하였으며, 이는 부품 제조사의 품질 관리 기준을 기반으로 도출하였다. 경도 변화율 10%을 기준으로 각 노화 온도에서의 수명 한계 시간을 계산하면, 160 oC에서는 43867시간, 175 oC에서는 14068시간, 190 oC에서는 4086시간 그리고, 200 oC에서는 2625시간으로 도출되었다. 이로부터 수명시간과 사용온도간의 관계식을 도출하기 위해 Figure 7과 같이 ln(t)를 온도의 역수 값에 대하여 도식화하였다. Figure 7에서 보는 바와 같이, 아레니우스 방정식에 따라 선형적인 관계식으로 curve fitting할 수 있음을 확인할 수 있다.

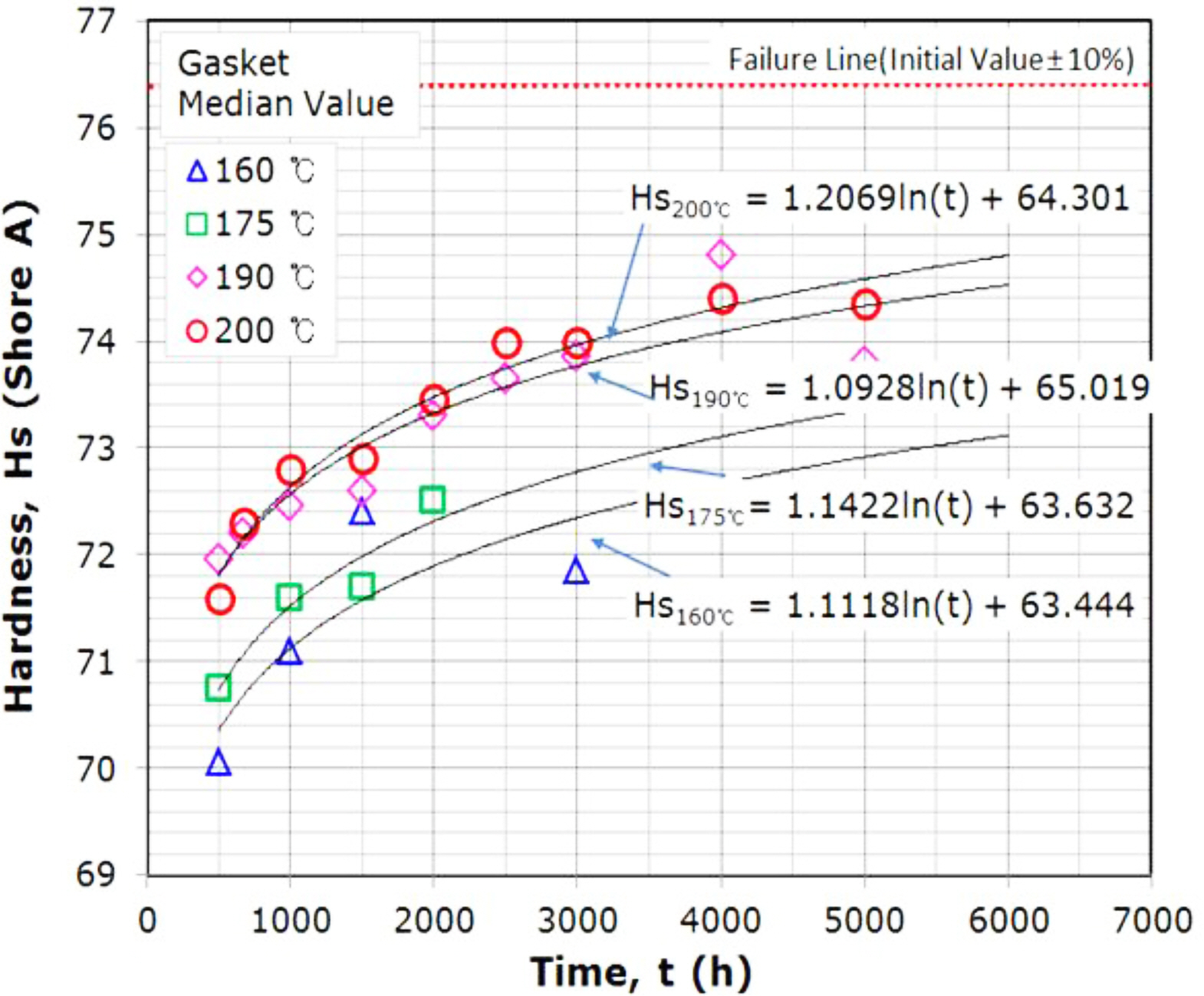

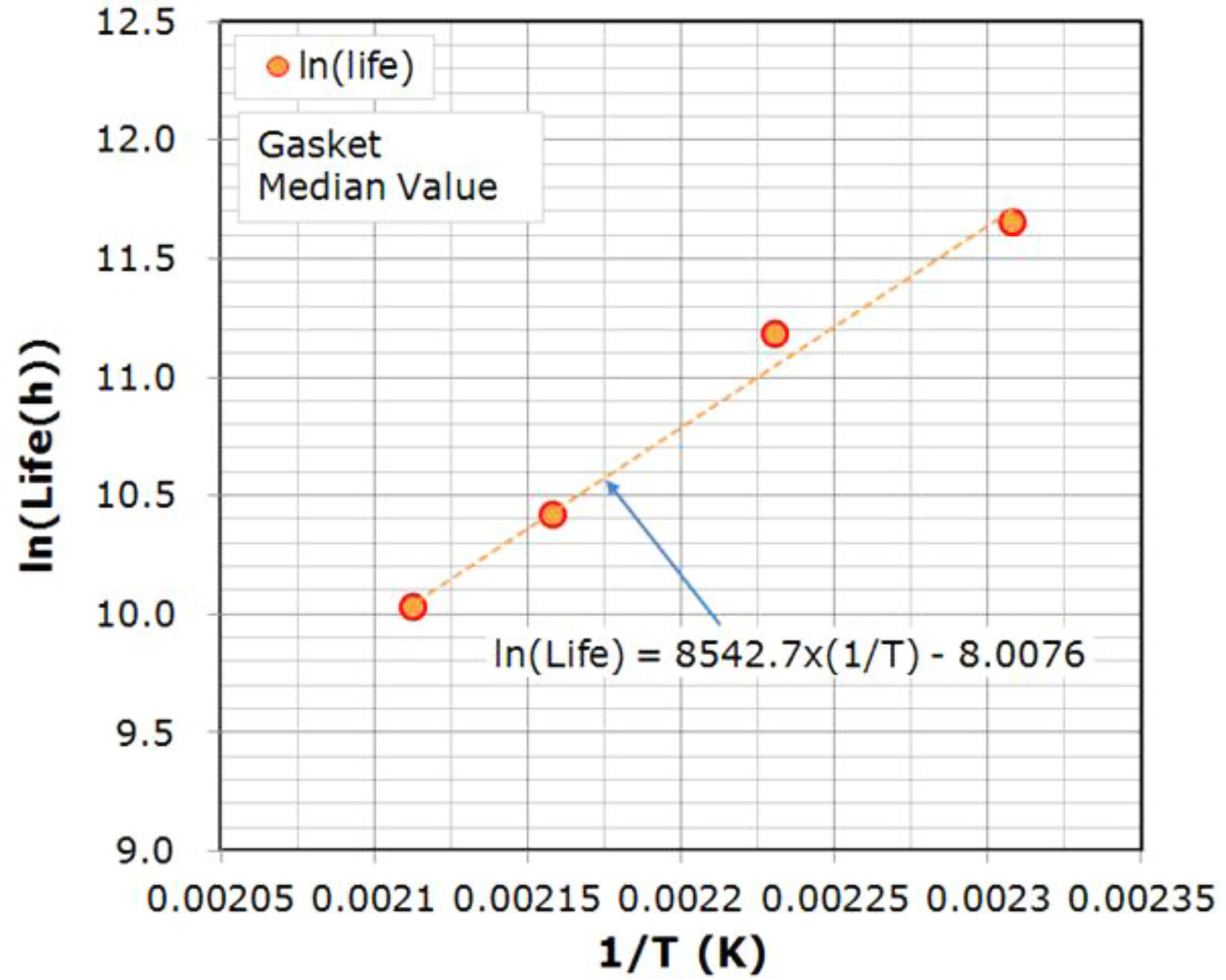

Figure 8은 가스켓용 불소 고무의 가속 노화 온도별 노화 시간에 따른 경도 변화를 나타내었으며, Figure 6과 마찬가지로 curve fitting을 도식화해서 나타내었다. 오일 씰용 불소 고무와 동일하게 각 노화 온도에서의 수명 한계 시간을 계산하여, 수명시간과 사용 온도간의 관계식을 도출하기 위해 Figure 9과 같이 그래프를 도식화하였다. Figure 9에서 보는 바와 같이, 아레니우스 방정식에 의존하는 결과를 확인할 수 있었다.

이 관계식으로부터 계산되는 자동차 윤활유 누유 방지 오일 씰의 노화 수명은 예상 사용 온도를 150 oC 로 할 때 96835시간이며, 자동차용 윤활유 누유 방지 가스켓의 노화 수명은 예상 사용 온도를 150 oC로 할 때 194999시간으로 예측되었다.

하지만, 불소 고무의 수명에 영향을 미치는 인자는 온도 조건뿐만 아니라 습도, 오일 등과 같은 다른 영향 인자가 있을 수 있다. 정확하고 신뢰성 있는 수명 예측을 위해서는 실제 사용환경을 고려하여 복합적인 인자를 대상으로 한 수명 예측 모델이 필요할 것으로 예상된다.

|

Figure 1 Statistical analysis (Box Plot) of tensile strength of fluoroelastomer for oil seal. |

|

Figure 2 Statistical analysis (Box Plot) of tensile strength of fluoroelastomer for gasket. |

|

Figure 3 Statistical analysis (Box Plot) of hardness of fluoroelastomer for oil seal. |

|

Figure 4 Statistical analysis (Box Plot) of hardness of fluoroelastomer for gasket. |

|

Figure 5 FTIR spectra of fluoroelastomer for gasket thermally degraded at 200 oC |

|

Figure 6 Hardness of fluoroelastomer for oil seal with plotted as aging time and aging temperatures |

|

Figure 7 Time-temperature relationship of fluoroelastomer for oil seal. |

|

Figure 8 Hardness of fluoroelastomer for gasket with plotted as aging time and aging temperatures. |

|

Figure 9 Time-temperature relationship of fluoroelastomer for gasket |

본 연구에서는 내열성 및 내유성이 요구되는 자동차용 오일 씰 및 가스켓에 적용되고 있는 불소 고무의 가속 노화 시험을 활용한 수명 예측에 관한 연구를 진행하였다.

가속 수명모델 구축을 위한 물성 파라미터로 인장강도와 경도를 비교 분석한 결과, 동일 노화 조건에서의 샘플간 편차, 노화 시간에 따른 경향성 등을 고려하여 인장강도보다는 경도가 물성 파라미터로 더 적합하다고 판단하였다.

불소 고무 종류에 상관없이 노화 시간이 증가함에 따라 경도는 증가하는 경향을 보였으며, 아레니우스 형태의 지수 함수를 보이는 것을 확인하였다. 수명한계는 초기 경도의 10% 변화로 한 경우 각 노화 온도별 수명시간을 예측할 수 있었다. 또한, 온도에 따른 수명 경향은 온도의 역수에 대해 자연로그를 취한 수명이 선형적으로 증가하는 경향을 확인할 수 있었으며, 이를 통해 아레니우스 관계식을 이용한 가속 수명 모델을 정립하였다.

본 연구를 통해 불소 고무를 적용한 부품의 장기 내구 신뢰성 확보에 많은 도움이 될 것으로 예측된다.

- 1. Drobny, J. G. Fluoroelastomers. In Introduction to Fluoropolymers; Ebnesajjad, S., Eds.; Elsevier: Boston, USA, 2013; pp150-193.

- 2. Drobny, J. G. Fluoroelastomers Handbook; Elsevier: Cambridge, 2016.

- 3. Liu, M.; Cataldi. P.; Young R. J.; Papageorgiou, D. G.; Kinloch, I. A. High-performance Fluoroelastomer-graphene Nanocompo- sites for Advanced Sealing Applications. Compos. Sci. Tech. 2021, 202, 108592.

-

- 4. Lee, H. S.; Do, J. H.; Ahn, W.; Kim, C. A Study on Physical Properties and Life Time Prediction of ACM Rubber for Automotive Engine Gasket. Elastom. Compos. 2012, 47, 254-258.

-

- 5. Ahn, W.; Lee, H. S. Life Time Prediction Using Accelerated Ageing Test for a CR/CB Rubber Composite. Elastom. Compos. 2017, 52, 237-241.

-

- 6. Jung, W.-Y.; Weon, J.-I. Characterization of Thermal Degradac- tion for High Density Polyethylene: Mechanical and Thermal Behaviors and Long-Term Lifetime Prediction. Polym. Korea 2015, 39, 873-879.

- 7. Choi, E. Y.; Shin, J.-C.; Lee, J. Y.; Kim, M. H.; Kim, C. K. Accelerated Life Testing of Thermoplastic Polyurethane En- capsulants Used in Underwater Acoustic Sensor. Macromol. Res. 2020, 28, 510-516.

-

- 8. Gehrmann, O.; Yaagoubi, M. E.; Maanaoui, H. E.; Meier, J. Lifetime Prediction of Simple Shear Loaded Filled Elastomers Based on the Probability Distribution of Particles. Polym. Test. 2019, 75, 229-236.

-

- 9. Ronan, S.; Alshuth, T.; Jerrams, S.; Murphy, N. Long-term Stress Relaxation Prediction for Elastomers Using the Time-temperature Superposition Method. Mater. Des. 2007, 28, 1513-1523.

-

- 10. Yaagoubi, M. E.; Maanaoui, H. E.; Meier, J. New Fatigue Test Sample: Lifetime Prediction of Carbon Black Filled Elastomers Based on the Probability Distribution of Particles. Polymer 2020, 208, 122973.

-

- 11. Susanta, M.; Afshin, G.-S.; Peter, K.; Søren, H.; Kristoffer, A. Chemical Degradation of an Uncrosslinked Pure Fluororubber in an Alkaline Environment. J. Polym. Sci., Part A: Polym. Chem. 2004, 42, 6216-6229.

-

- 12. John, A. H. Characterization of Fluoroelastomers by Various Analytical Techniques Including Pyrolysis Gas Chromatography/mass Spectrometry. J. Anal. Appl. Pyrolysis 2014, 109, 283-295.

-

- 13. Abdul, K. M.; Bhowmick, A. K. Thermal Ageing, Degradation and Swelling of Acrylate Rubber, Fluororubber and Their Blends Containing Polyfunctional Acrylates. Polym. Degrad. Stab. 2003, 79, 283-295.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(6): 910-914

Published online Sep 29, 2021

- 10.7317/pk.2021.45.6.910

- Received on Jul 15, 2021

- Revised on Sep 9, 2021

- Accepted on Sep 29, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Pyoung-Chan Lee

-

Materials Technology R&D Division, Korea Automotive Technology Institute, Dongnam-gu, Cheonan-si, Chungnam 31214, Korea

- E-mail: pclee@katech.re.kr

- ORCID:

0000-0002-3725-0412

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.