- Study on Polymer Blends from Recycled Polypropylene and Plastic Waste Processed in a Hydrothermal Carbonization Process

Advanced Materials Science and Engineering, College of Engineering, Kongju National University,

Cheonan, Chungnam 31080, Korea

*R&D Center of Green Environment Corporation, 7, Beolmal 2-ro, Dongnam-gu, Cheonan, Chungnam 31068, Korea- 수열 탄화 공정을 거친 폐플라스틱 잔여물/재활용 폴리프로필렌 고분자 블렌드에 관한 연구

공주대학교 신소재공학부, *㈜그린환경 연구소

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

The remaining residues in plastic recycling facilities are incinerated or landfilled. In this study, hydro-char was prepared by hydrothermal carbonization of residue from plastics recycling facilities (RPRF) and the properties of hydro-char were analyzed. Additionally, the physical properties of the hydro-char/recycled polypropylene (PP) blends were studied to evaluate the possibility of physical recycling of the RPRF. The hydro-char thus prepared was regular shaped-fine powder with uniform size, and its bulk density increased compared to the raw material (i.e., RPRF), making it easier to handle. The mechanical strength of the hydro-char/recycled PP blend was much higher than expected value, slightly lower than the composition average of the hydro-char and recycled PP. When a small amount of the impact modifier was incorporated into the blend, the impact strength of the blends was significantly increased. Therefore, it was concluded that physical recycling of the RPRF is possible after the hydrothermal treatment.

폐플라스틱에서 유효 성분을 선별하고 남은 잔재물은 소각하거나 매립하여 처리하고 있다. 이 연구에서는 폐플라스틱 선별 후 잔재물을 수열 탄화 처리하여 hydro-char를 제조하였고 hydro-char의 특성을 분석하였다. 또한 hydro-char와 recycled polypropylene(PP) 블렌드의 물리적 성질을 연구하여 폐플라스틱 선별 잔재물의 물리적 재활용의 가능성을 조사하였다. 제조된 hydro-char는 크기가 균일한 입자 형태였고 겉보기 밀도가 원료 물질에 비하여 크게 증가하여 다루기가 쉽게 바뀌어 있었다. Hydro-char/recycled PP 블렌드의 기계적 강도는 hydro-char와 recycled PP의 조성 평균보다 약간 낮은 정도로 꽤 높은 값을 나타냈다. 블렌드에 PP에 사용되는 충격 보강제를 소량 혼합하면 충격강도가 크게 증가하였다. 따라서 폐플라스틱 선별 후 잔재물을 수열 처리하면 물리적 재활용이 가능하다는 것을 최초로 보고하였다.

Hydro-char was prepared by hydrothermal carbonization of plastic wastes. Properties of hydro-char and the hydro-char/recycled polypropylene blends were studied. Mechanical properties of physical the hydro-char/recycled PP blends was high enough for recycling of plastic wastes.

Keywords: plastic waste, plastic recycle, hydro-thermal carbonization, recycled polypropylene.

이 논문은 2020년 공주대학교 학술연구 지원사업의 연구 지원에 의하여 연구되었음.

저자들은 이해상충이 없음을 선언합니다.

석유 화학공업의 발달로 합성 플라스틱의 사용량이 증가하여 생활이 편리해 졌지만 사용 후 버려지는 폐플라스틱의 처리가 현대 사회의 큰 숙제이다.

폐플라스틱을 산소를 차단한 상태에서 ~500 oC 이상으로 가열하면 주쇄가 끊어지면서 저분자량 물질로 전환되는데 이는 원유의 크래킹(thermal cracking) 공정과 유사하다.1-3 이런 열분해 공정은 매우 높은 공정 온도가 필요하기 때문에 촉매의 사용으로 공정 온도를 낮추는 것이 필수적이고 초임계 유체를 사용하여 공정 온도를 낮추는 연구들이 많이 수행되어 왔다.4,5

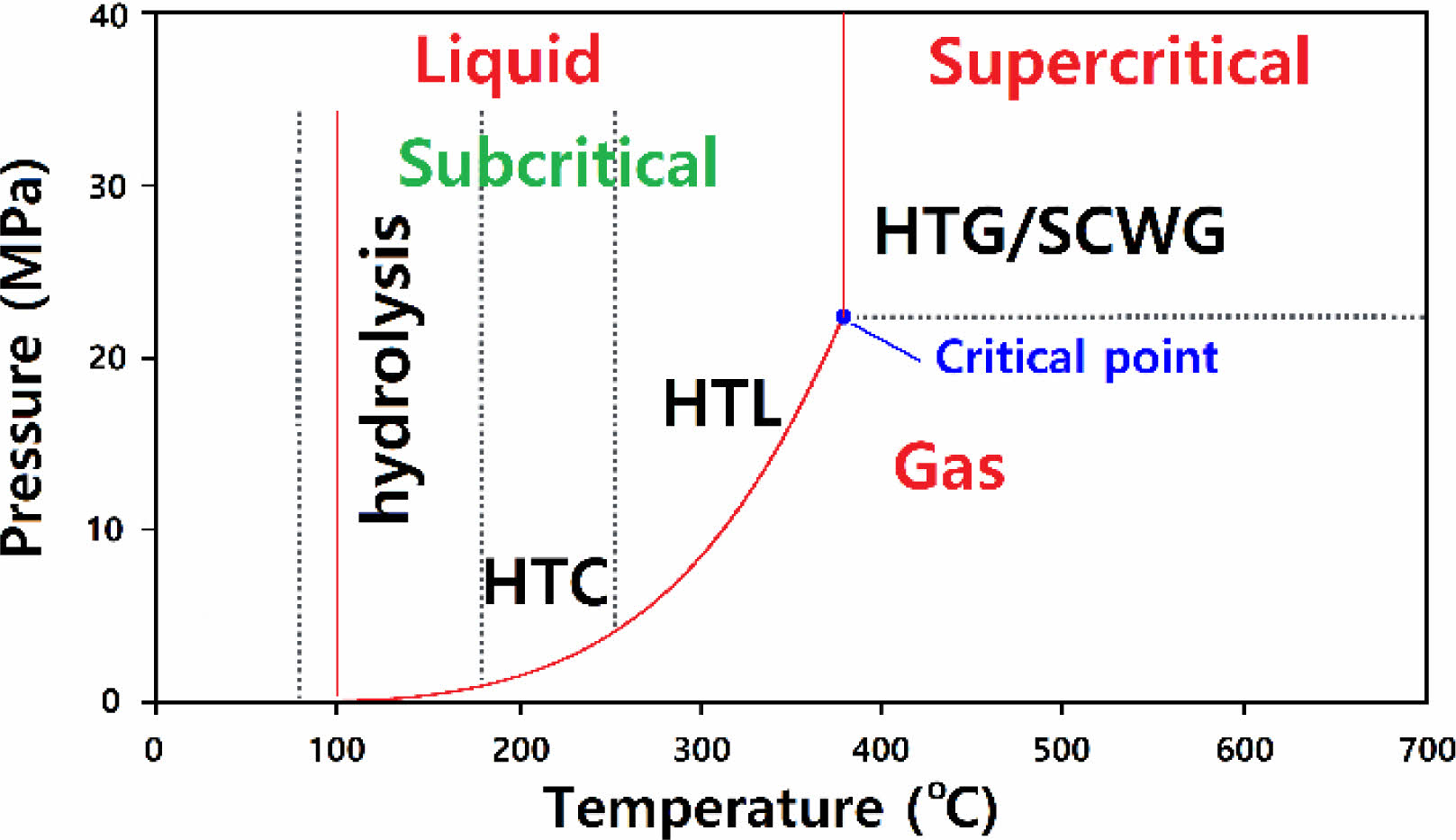

물, 메탄올, 에탄올과 같은 용매를 초임계나 아임계 상태에서 폐플라스틱과 혼합하여 처리하면 비교적 낮은 온도(350-450 oC)에서 분해 반응이 일어나서 저 분자량의 유분을 얻을 수 있다. 물은 임계점(critical point)이 373.9 oC, 22.12 MPa로 임계점 이상의 온도는 초임계 상태, 100 oC에서 임계점 이하는 아임계 상태(subcritical state)라고 부른다(Figure 1). 열수 처리는 처리 온도에 따라 열수액화(hydrothermal liquefaction) 및 열수가스화(hydrothermal gasification) 및 수열 탄화 (hydrothermal carbonization, HTC)의 세 가지로 나뉜다(Figure 1).

아임계 열수를 이용하여 유기성 폐기물을 처리하는 연구는 식품 산업, 제지 산업, 하수 분야에서 활발하게 진행되어 왔다.6-9 HTC 공정으로 처리된 생성물은 원료 물질에 비해서 겉보기 밀도가 높고 건조된 가루의 형태를 띄기 때문에 취급하기가 쉽게 바뀌어 있다. 또한 원료물질에 포함되어 있는 불편한 냄새 성분은 HTC 공정에서 대부분 제거되어 더욱 취급하기가 쉽게 변했다. 이렇게 생산한 hydro-char를 직접 고형 연료로 사용하거나 석탄에 혼합하여 연료로 사용하는 연구가 많이 진행되었다.8-10

최근에는 도시 고형 폐기물(municipal solid waste, MSW)을 HTC 처리하여 얻은 물질을 고형 연료로 사용가능성을 조사한 연구가 활발하게 진행되었다. Lu 등은 종이, 플라스틱, 나무, 음식물, 섬유 등을 혼합하여 MSW을 모사한 세 종류의 시료를 제조하고 이를 HTC 처리하여 생성된 물질을 분석하였다.11 HTC 처리된 물질은 수분 함량이 크게 감소하였고 분말 형태였다. 또한 가수분해(hydrolysis)에 의하여 음식물과 셀룰로오스에 있던 휘발성 물질이 제거되어 나쁜 냄새가 크게 줄어들었다. 휘발성 물질이 제거되었지만 연소특성은 크게 개선되었다. Triyono 등은 마호니 나뭇잎(35%), 쌀(23%), 카사바(14%, 고구마와 유사한 열대성 작물) 바나나 껍질(11%) 및 인스턴트 라면 봉지(17%)를 혼합하여 인도네시아 MSW를 모사한 후 HTC 처리하여 특성을 조사하였다.8 처리 온도가 높을수록 반응 시간이 길어질수록 교반 속도를 증가할수록 입자가 작고 균일 해졌다. 또한 HTC 처리 후 얻어진 hydro-char는 입자가 작고 균일해서 원료 물질에 비해 건조가 용이하였다.

Prawisudha 등은 MSW를 HTC 반응기에서 처리하는 과정에서 교반의 영향을 관찰하였다. 교반이 없는 경우는 최종 생성물이 분말화 되지 않았고 교반을 하는 경우에만 작은 입자로 변하였다. 그들은 음식물 종이 목재 등에서 유래한 유기성 섬유가 고분자에 갇히면서 교반에 의하여 고분자를 분쇄하여 분말화 하는 것이라고 설명하였다.12

HTC는 polyvinylchloride(PVC)와 같이 염소를 포함한 물질의 염소 제거에도 효과가 있다. Shen등은 PVC에 셀룰로오스, 리그닌 등을 혼합하여 210 oC 포화 수증기로 HTC 처리를 한 후 탈염소화(dichlorination) 및 입자 크기를 관찰하였다.13

Zhao등은 전자제품과 자동차에서 직접 채취한 폐 내충격 폴리스티렌(high impact polystyrene, HIPS), acrylonitrile-butadiene-styrene(ABS), 폴리카보네이트(polycarbonate, PC), 폴리프로필렌(polypropylene, PP) 및 폴리아마이드 6(polyamide 6, PA 6)을 250-350 oC의 범위에서 열수액화 처리하였다.14 처리 온도가 올라갈수록 고형분 함량은 감소하였다. 350 oC에서는 PP를 제외한 다른 네가지 고분자는 80% 이상이 유분과 가스로 변하였다. 남은 고형분은 형태는 유지하였지만 온도가 높아질수록 부스러지기 쉬운 상태였고 탄화가 많이 진행되어 진한 갈색을 띄었다.

Iñiguez 등은 바닷물에 2년간 잠겨 있던 PP, 폴리에틸렌 (polyethylene, PE), 폴리에틸렌 테레프탈레이트(polyethylene terephtalate, PET), PA 6를 같은 비율로 혼합한 시료를 HTC 처리하여 생성물을 분석하였다.15 생성된 액체 및 기체의 성분을 분석하였고 고형분인 hydro-char의 형태는 Zhao 등의 결과와 거의 유사하였다.

이상의 문헌 조사 결과로부터 알 수 있는 내용은 고분자 물질을 셀룰로오스나 리그닌과 혼합하여 HTC 처리하면 분말로 전환되고 겉보기 밀도 증가 및 수분 감소를 통해 다루기 쉬운 형태로 변한다는 사실이다. 대부분의 연구에서는 생성된 hydro-char를 연료로 사용하는 데 관심이 있었기 때문에 플라스틱으로부터 생성된 hydro-char를 물리적으로 재활용하기 위해 필요한 성질인 기계적 성질이나 성형에 관련된 유동 특성에 관한 연구는 전무한 실정이다.

이 연구에서는 플라스틱 선별 후 잔재물을 HTC 처리한 hydro-char의 물리적 재활용에 관하여 연구하였다. 가정 및 산업체에서 수거한 재활용 플라스틱은 지방자치 단체 관할 자원 재활용 센터로 이송이 된 후 선별과정을 거치게 된다. 일반적으로 재활용 플라스틱은 PET/플라스틱/비닐 류/폼 류의 네 가지로 분리되어 각각 유효한 성분을 수거하게 되는데 선별과정에서 선택되지 못한 성분을 모아서 소각하거나 매립하게 된다. 이런 선별 후 잔재물을 210-230 oC의 아임계 열수로 HTC 처리한 hydro-char를 recycled PP(rePP)와 혼합하여 고분자 블렌드를 제조한 후 그 특성을 조사하여 폐플라스틱의 자원재활용 가능성을 연구하였다.

|

Figure 1 Hydrothermal processes and approximate regions of operation with reference to the pressure: temperature water phase diagram (HTC: hydrothermal carbonization, HTL: hydrothermal liquefaction, HTG/SCWG: hydrothermal gasification/supercritical water gasification.). |

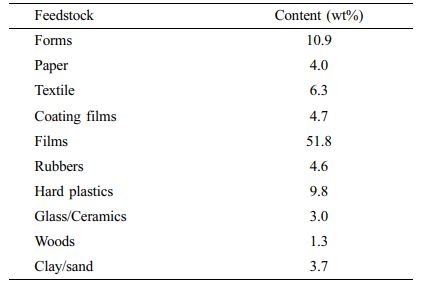

재료. 실험에 사용된 플라스틱 선별 후 잔재물(residue from plastics recycling facilities, RPRF)은 충남, 천안시 자원 재활용 센터의 폐플라스틱 선별장에서 유효 성분을 선별한 후 남은 잔재물로 소각하거나 매립되는 물질이다. RPRF의 구성 성분을 수작업으로 분류하여 무게비를 구하였고 Table 1에 나타냈다. Recycled PP는 같은 폐플라스틱 선별장에서 PP라고 판단되 물질을 선별한 후 파쇄와 압출을 거쳐 펠렛 형태로 제조한 물질이다. 폐기물의 특성 상 입수 시기에 따라 조성 및 물성의 편차가 크기 때문에 이 연구에서 사용된 RPRF와 recycled PP는 모든 같은 날 입수된 재료이다. 앞으로 recycled PP는 rePP로 칭한다. 실험에 PP-g-MAH(maleic anhydride grafted polypropylene)와 다양한 엘라스토머 (elastomer)가 사용되었는데 그 특성을 Table 2에 나타냈다. 또한 glycidyl methacrylate(GMA)와 hydroxyethyl methacrylate (HEMA)를 PP에 그라프트시켜 개질된 PP를 제조하였는데 사용된 GMA와 HEMA는 알드리치 시그마(미국)로부터 구입하였다. 개질에 사용된 라디칼 개시제인 diculmyl peroxide(DCP)도 알드리치 시그마로부터 구입하였다.

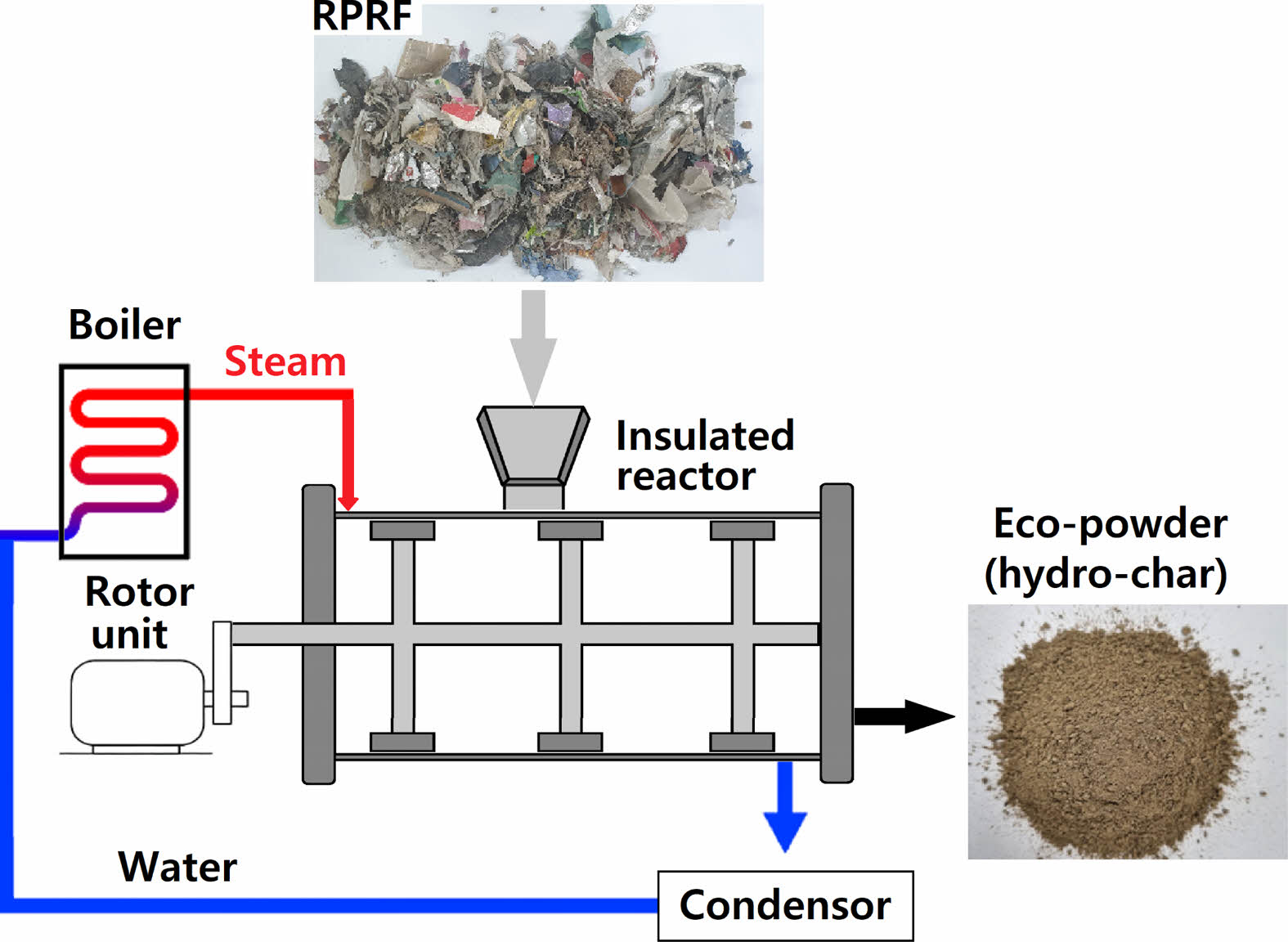

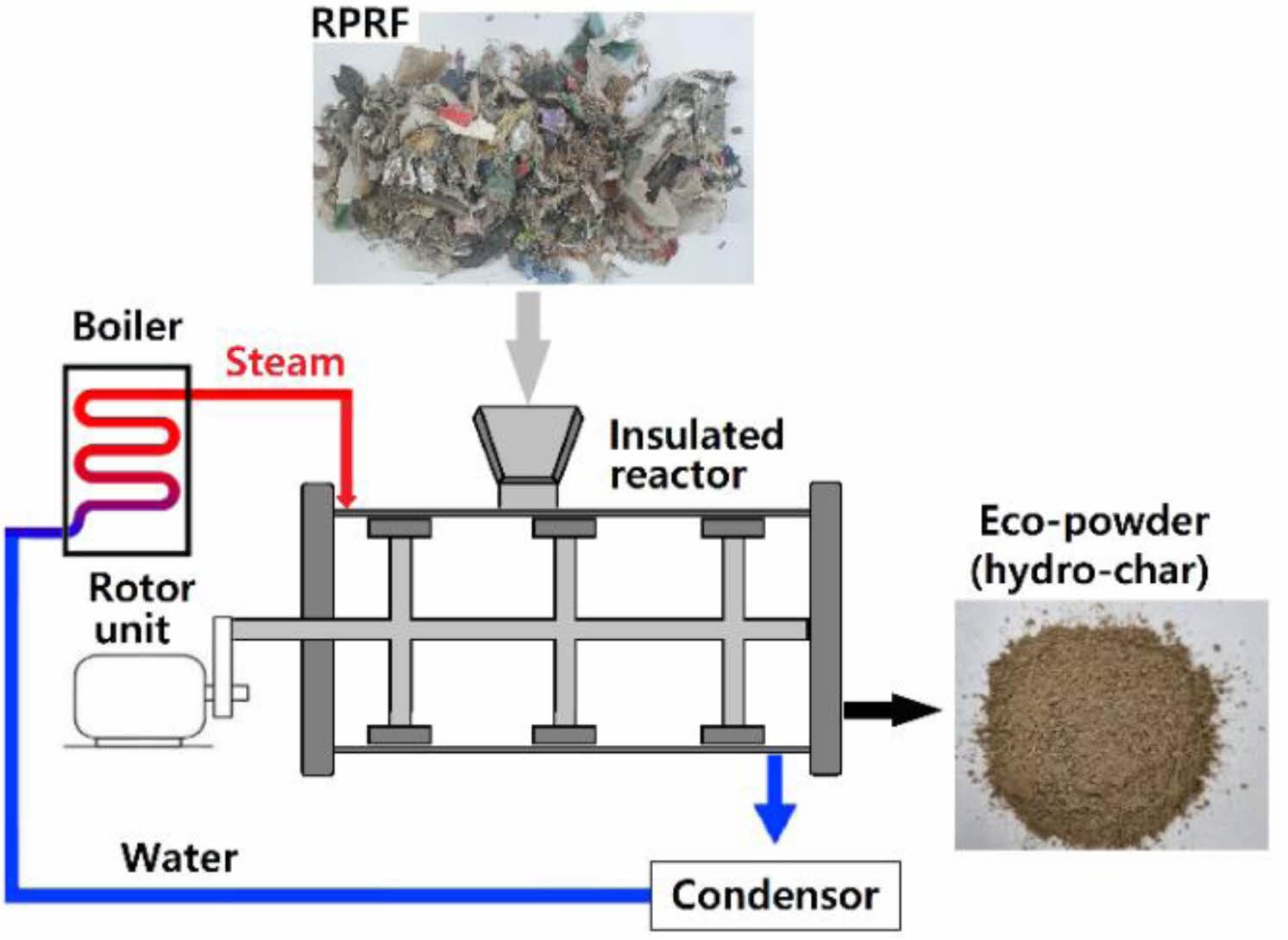

수열 탄화(Hydro-thermal Carbonization). RPRF를 210 oC 포화 수증기(2.3 MPa)로 1시간 수열 탄화(HTC)시켜 hydro-char를 제조하였다. 사용된 반응기는 ㈜그린 환경에서 생산 설비로 사용하는 반응기로 6000 L 규모이다. Figure 2에 수열 탄화 공정을 나타낸 개략도를 나타냈다. RPRF를 단열이 유지되는 반응기에 넣은 후 반응기를 닫고 수증기 밸브를 열어 보일러에서 형성된 210 oC, 2.4 MPa의 포화 수증기를 반응기에 가한다. 1시간 교반 후 수증기 밸브를 잠그고 release 밸브를 열어 수증기를 제거하여 압력을 상압으로 낮춘 후 반응기를 열어 처리된 hydro-char를 꺼낸다. 반응기에서 나온 직후의 hydro-char는 습기를 다량 포함한 축축한 상태이지만 상온에서 하루 정도 방치하면 건조가 되었다. 실험에 쓰인 hydro-char는 80 oC 온풍건조기에서 24시간 건조 후 사용하였다. 제조된 hydro-char는 Figure 2에 나타낸 바와 같이 분말 형태로 향후 에코 분말로 칭한다.

에코분말/rePP 블렌드 및 시편제조. 80 oC에서 24시간 이상 건조한 에코분말과 rePP를 함량 별로 dry-blend 후 신장 배치 믹서(extensional batch mixer, EBM, Korea)에서 10분 간 용융 혼련하였다. 사용된 배치 믹서는 본 연구실에서 고안하여 제조된 장비로 직경 12 mm의 원통형 두 chamber 사이에 좁은 통로로 연결되어 있는 구조가 EBM의 핵심 부분이다. 한 chamber에서 다른 chamber로 고분자 용융체가 피스톤에 밀려 이동하면서 통로가 좁아지는 부분을 지나 되는데 이때 강한 신장력(extensional force)를 받게 된다. 고분자 용융체는 두 chamber 사이를 반복적으로 왕복하게 되는데 정해진 회수만큼 계속해서 신장유동이 반복되면서 혼련이 된다. 자세한 혼련 기구(mixing mechanism)는 Son이 출간한 논문에 자세히 기술되어 있다.16 혼련 온도는 220 oC였다. 혼련된 끝난 시료는 바로 금형으로 사출되어 인장 시편 및 충격 시편으로 제조되었다. 몇몇 블렌드의 조성을 설명하기 위하여 블렌드 code 뒤에 숫자를 기술하였다. 예를 들어 eco-powder/rePP/elastomer(30/70/10)으로 나타낸 블렌드는 eco-powder: rePP: elastomer=30:70:10(무게비)의 비율로 제조하였다는 의미이다.

PP-g-GMA와 PP-g-HEMA를 제조하기 위하여 PP/DCP/GMA(or HEMA)=100/0.2/2.0(무게비)의 비율로 dry-blend 한 후 반응 압출하였다. 사용된 압출기는 바우테크의 이축압출기(BA-11, D=11 mm, L/D=36)를 이용하였으며 160/175/190/190/190/190 oC, 100 rpm의 조건으로 압출하였다.

특성분석. 블렌드의인장 시험은 만능재료시험기(QM100T, Qmesys, Korea)로 수행하였다. ASTM D638 규격을 따라 150 mm×12.5 mm×3 mm의 dog-bone 형태의 시편을 사용하였다. 20 kN 로드셀을 사용하였으며 crosshead speed는 50 mm/min로 설정하였다. Izod 충격강도는 Qmesys 사의 QM700A pendulum impact tester를 이용하여 측정하였다 (ASTM D256).

충격 시편을 액체 질소에서 파단하였고 파단면을 백금 코팅하여 주사전자현미경(SEM, Tescan Mira3)에서 블렌드의 모폴로지(morphology)을 관찰하였다. 시차 주사 열량 분석기 (differential scanning calorimetry, DSC, TA Instruments Q20)를 사용하여 블렌드의 열적 특성을 관찰하였다. 8-10 mg의 시료를 질소 기류 하에서 300 oC까지 온도를 올리고 5분간 유지하여 열 이력을 제거한 후 20 oC/분의 속도로 -50 oC까지 냉각시키면서 냉각 곡선을 얻었다. -50 oC에서 5분간 유지시킨 후 다시 20 oC/분의 속도로 250 oC까지 승온시키면서 승온곡선을 얻었다. 화학 구조 분석을 위하여 적외선분광기 (PerkinElmer FTIR Spectrum Two)를 이용하여 400-4000 cm-1 파수 범위에서 스캔 수 16으로 분석하였다. 열중량분석 (thermal gravity analysis, TGA)은 Perkin Elmer Pyris 1 TGA를 이용하여 승온속도 10 oC/min으로 질소분위기에서 800 oC까지 측정하였다. 에코분말의 입도 및 입도 분포를 측정하기 위하여 0.01 g의 에코분말을 20 cc의 증류수에 분산시킨 후 한 두 방울의 분산액을 슬라이드 글라스에 떨어트리고 광학현미경으로 관찰하였다.

|

Figure 2 Diagram for hydrothermal carbonization process. |

|

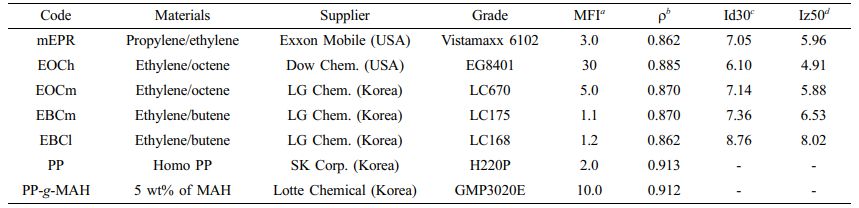

Table 2 Characteristic of Elastomers Investigated in This Study |

aMFI: melt flow index (g/10 min) at 190 oC and 2.16 kg. br: density (g/cm3). cIz30: impact strength (kgf cm/cm) of eco-powder/rePP/elastomer (30/70/10) blend. dIz50: impact strength of eco-powder/rePP/elastomer (50/50/10) blend. |

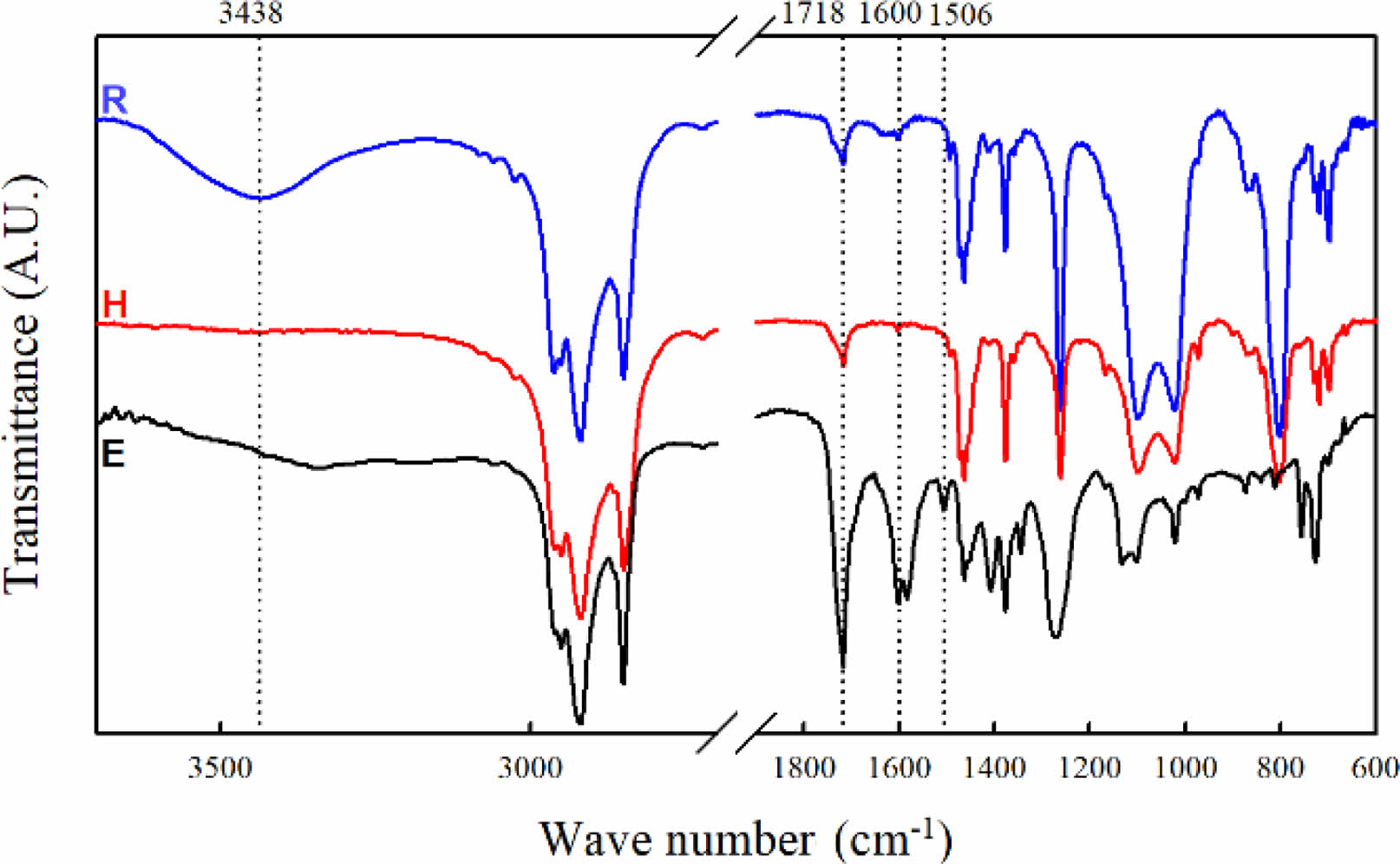

이 연구에서 사용된 에코분말과 rePP의 구성 성분을 분석하기 위하여 DSC, FTIR, SEM, 광학현미경 및 TGA 관찰을 하였다. 제조된 에코분말의 평균 크기는 45.6 mm였고 표준 편차는 87.8 mm 이었다. 관찰된 입자의 95%가 100 mm 이하였고 나머지가 100-900 mm의 크기였다. Figure 3에 에코 분말의 FTIR 스펙트럼을 나타냈다. 에코 분말을 130 oC의 xylene에 넣으면 녹지 않은 물질은 가라앉았다. 녹은 부분을 다른 비이커에 옮긴 후 식히면 상온에서 녹는 부분(R)과 상온에서 겔화되는 부분(H)으로 분리되었다. 에코 분말에는 많은 종류의 물질들이 혼합되어 있어서 피크들이 어느 물질에서 기원했는지는 명확히 알기 어렵지만 몇 가지 명확한 피크만을 할당하면 다음과 같다. 1720 cm-1의 피크는 카보닐(-C=O)의 진동에 의한 피크이다. 카보닐은 산, 에스터, 아마이드, 케톤 등 여러 종류의 물질에서 기원할 수 있는데 1720 cm-1의 범위는 에스터나, 산에서 유래했을 가능성이 높다. 많이 쓰이는 고분자 중에는 PET와 ethylene-vinyl-acetate copolymer (EVA)가 있다. 1506과 1600 cm-1의 피크는 탄소 이중결합 (C=C)에서 기인한 것으로 생각된다. 비슷한 위치의 피크들이 방향족 탄화수소, PS 또는 그래핀 옥사이드에서 관찰된다. 특히 이 피크는 에코 분말에는 존재하지만 자일렌에 용해되는 성분 중에는 거의 보이지 않는 것으로 보아 HTC 공정에서 생긴 탄화 물질에 기인한 피크라 생각된다. 3438 cm-1의 피크는 알콜(-OH)에서 기원된 피크이다. 이 피크는 PVC에서 기인한 것으로 추정된다.17 문헌에 보고된 PVC의 FTIR 스펙트럼에서 -OH 피크가 있는 경우가 꽤 많다. 가소제나 Cl과 수분의 회합에 의한 피크로 생각된다. 2800-3000 cm-1의 피크는 aliphatic CH 결합에서 기원한 피크이다.

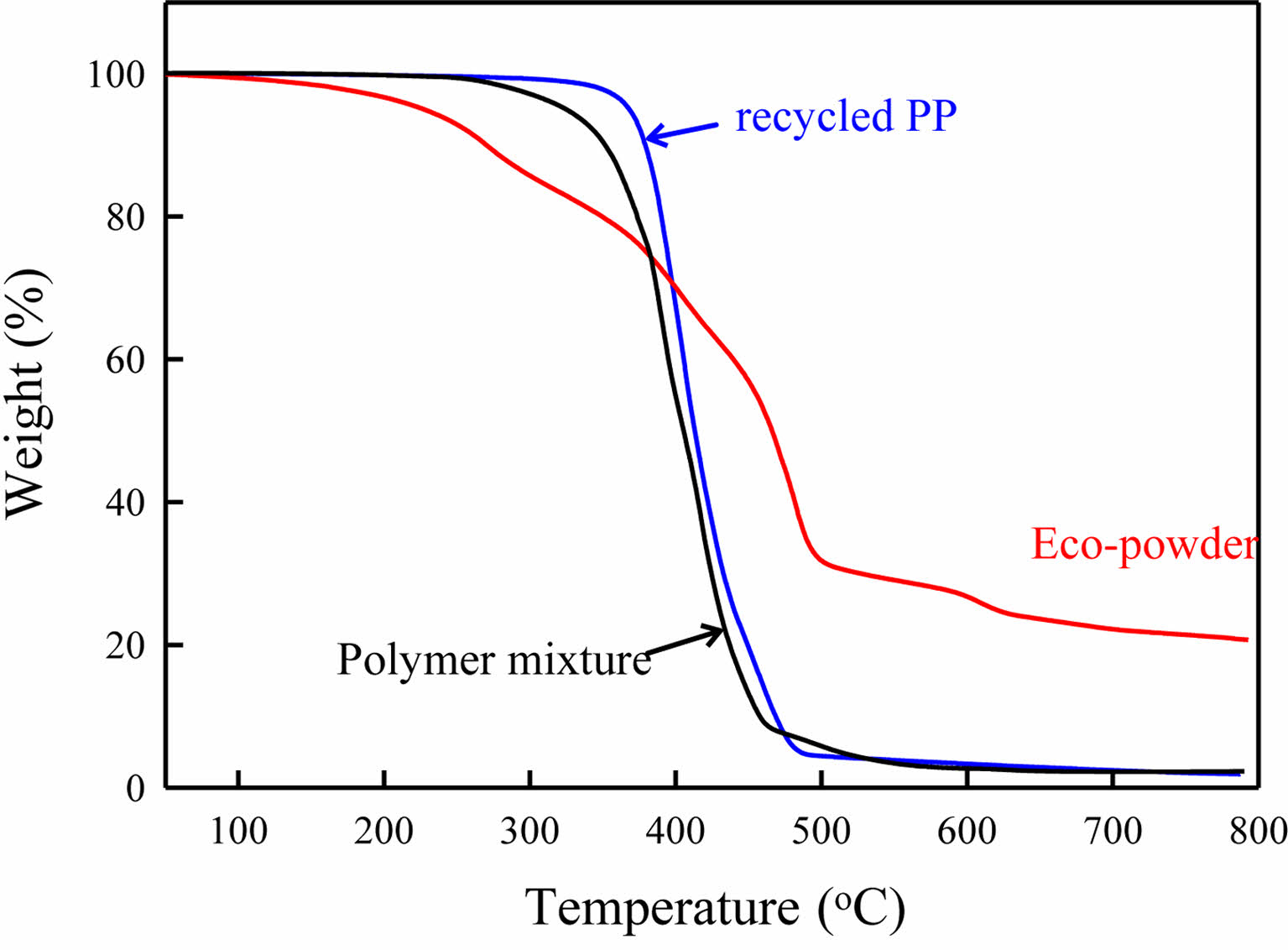

rePP, 에코 분말 및 고분자 혼합물(polymer mixture)의 열중량 분석(thermogravity analysis, TGA)를 수행하여 Figure 4에 나타냈다. Figure 4에 polymer mixture로 나타낸 것은 일상 생활에 가장 많이 사용되는 고분자(PP, HDPE, PS, PA 6, PET)를 동일 비율로 혼합한 시료를 나타낸다. rePP와 polymer mixture는 300 oC와 450 oC 사이의 좁은 온도 구간에서 열 분해가 발생하지만 에코 분말은 100 oC 부터 시작하여 서서히 분해가 진행되고 800 oC까지 분해가 계속 진행되고 분해되지 않고 남은 물질이 20% 이상이었다. 에코분말의 원료에서 무기물의 함량은 Table 1에 나타낸 바와 같이 7%를 넘지 않는다. HTC 공정을 거치지 않은 rePP나 polymer mixture 등은 800 oC에서 분해되지 않는 잔유물 이 거의 남지 않는 반면에 에코 분말은 잔유물이 20% 이상 남았다. 또한 목재, 종이, 천을 구성하는 유기물인 셀룰로오스도 TGA분석 후 잔유물이 거의 남지 않는 것으로 보고되어 있다.18,19 리그닌의 경우는 분해 잔유물이 높은 편이지만 이 연구에서 쓰인 에코분말의 원료에서 목재가 함량이 매우 낮다. 따라서 20%가 넘는 분해 잔유물은 유기물의 탄화도 증가 때문으로 보인다. Adolfsson 등은 PP를 다양한 온도 및 시간에서 HTC 처리하고 열중량 분석을 시행한 결과 탄화도가 증가할수록 분해 온도 범위가 증가하고 최고 온도에서 남은 잔유물이 증가함을 관찰하였다.20 그들은 또한 탄소화가 진행됨에 따라 PP의 결정화도가 급격히 낮아지는 것을 관찰하였다. 이상의 결과로부터 에코분말은 탄소화가 꽤 진행되었고 그 결과 에코분말 구성 성분 중에서 고분자에서 유래한 물질의 성질이 탄소화 과정을 거치면서 많이 변화했을 것임을 짐작할 수 있다. 탄소화가 진행되었다는 것은 FTIR 1506과 1600 cm-1에서도 확인한 바 있다.

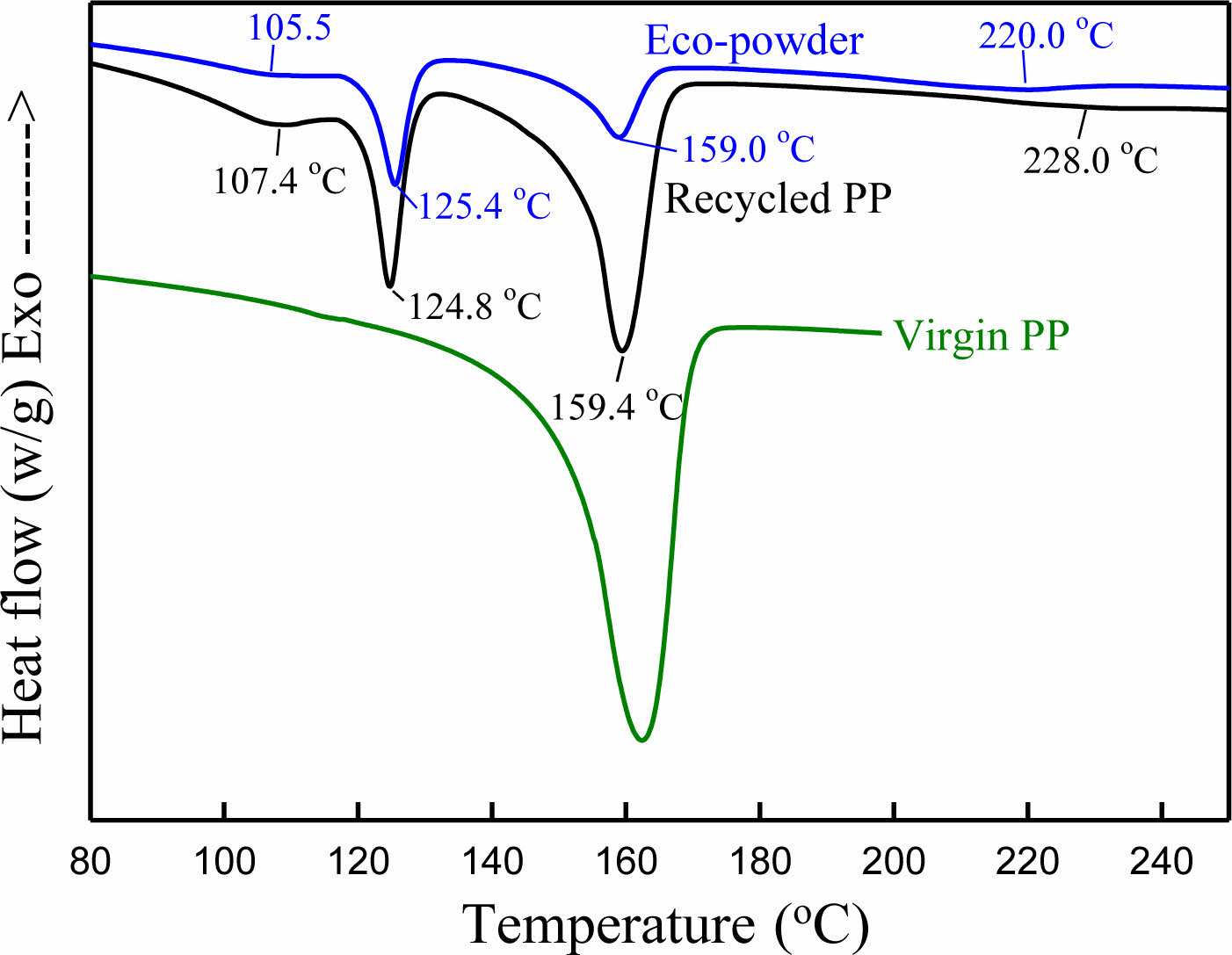

Figure 5에 DSC 승온 그래프를 나타냈다. 에코 분말은 125.4 oC와 159.0 oC에서 두 개의 강한 용융 피크(melting peak)와 105.5 oC와 220.0 oC에서 두 개의 약한 용융 피크 (melting peak)를 나타냈다. 에코분말의 원료 조성(Table 1)으로부터 에코분말은 57%가 필름류에서 유래하였고 hard plastic (10%)의 상당 부분이 PP나 PE이므로 최소한 50% 이상이 PP나 PE로부터 유래하였다고 추정된다. 따라서 105.5, 125.4 및 159.0 oC의 용융 피크는 PE와 PP로부터 온 것을 알 수 있다. 105.5 oC 근처의 피크는 매우 약한 것으로 보아 에코 분말은 LDPE보다는 LLDPE나 HDPE가 훨씬 많이 함유되어 있다고 생각된다. 159.0 oC의 PP 용융피크도 강하게 나타나서 에코분말에도 꽤 많은 양의 PP가 포함되어 있음을 알 수 있다. 220.0 oC 근처의 약한 용융 피크는 나일론 6의 것으로 추정된다. 필름 류에는 대부분 PP와 PE가 사용되고 다층 필름에는 일부 나일론과 PET도 사용된다. rePP는 159.4 oC의 PP 용융피크 이 외에도 124.8 oC과 107.4 oC의 PE의 용융 피크를 나타냈다. 또한 228 oC의 약한 용융피크는 나일론으로 추정된다. 예상과는 달리 rePP에는 상당량의 PE가 포함되어 있고 소량이지만 나일론도 섞여 있다는 사실을 알 수 있었다. rePP는 재활용 플라스틱 선별 시설에서 수작업에 의하여 PP로 판단되는 물질을 수거하고 압출하여 입자 형태로 만든 재료이다. 컨베이어 벨트에서 지나가는 폐플라스틱을 제품 형태에 따라 고분자의 종류를 판별하기 때문에 PP에 PE가 혼입되는 경우가 많고 일부 다른 고분자가 섞이는 것으로 판단된다.

Virgin PP를 동일한 조건에서 DSC 측정을 하였고 heating curve를 에코분말 및 rePP와 함께 나타냈다. 사용한 virgin PP는 공단량체가 전혀 사용되지 않은 homo PP로 용융열(heat of fusion)은 89.3 J/g, 용융 온도(melting temperature)는 162.5 oC로 측정되었다. 에코 분말과 rePP에서 PE 및 PP 성분의 용융열은 각각 12.0과 46.1 J/g로 측정되었다. rePP에 포함되어 있는 PP 성분의 용융열이 46.1 J/g으로 virgin PP의 51.6%로 측정되었다. 만일 rePP의 PP가 virgin PP와 결정화 거동이 동일하다면 rePP에 PP 성분이 51.6% 있다고 해석할 수도 있지만 rePP에 존재하는 PP 성분의 결정화 속도나 결정화도가 homo PP의 것보다 낮을 가능성이 높다. rePP에 존재하는 PP 이외의 성분이 PP의 결정화 거동에 영향을 주었을 수도 있다. 또한 생산되는 PP 중 상당히 많은 양은 공단량체가 들어간 내충격 PP이다. 이 경우 용융열과 용융온도가 homo PP에 비해 현격이 낮다. 실제로 rePP에서 PP 성분의 용융점은 virgin PP의 것보다 3 oC 가량 낮다. 따라서 rePP의 PP 성분의 양은 최소 51.6% 이상이라고 할 수 있다. 또한 PP와 PE의 용융 피크 크기로서 PP와 PE의 양을 추정하였다. PE의 종류에 따라 용융피크의 크기가 다르기 때문에 정확한 양을 알기는 불가능하다. PE 상의 용융점을 보아 LLDPE에 HDPE가 혼합되어 있은 것으로 보인다. 용융열로부터 대략 rePP에는 PP/PE=7/3, 에코 분말에는 PP/PE=5/5의 조성으로 PP와 PE가 혼합되어 있는 것으로 추정된다. 이 결과를 종합하면 rePP에는 대략 PP가 60%, PE가 26% 및 그 외의 고분자가 14% 정도 혼합되어 있는 것으로 추정된다. 같은 방법으로 에코 분말에는 각각 약 15 wt% 정도의 PP와 PE가 있는 것으로 추정할 수 있다. 여기서 15 wt%의 의미는 재료의 탄소화가 전혀 진행되지 않았을 때의 추정 값이고 앞에서 밝힌 바와 같이 에코 분말은 HTC 과정에서 탄화가 어느 정도 진행되었기 때문에 50% 이상의 PP/PE 원료 조성에도 불구하고 탄소화에 의하여 용융열이 크게 낮아진 것임을 알 수 있다.

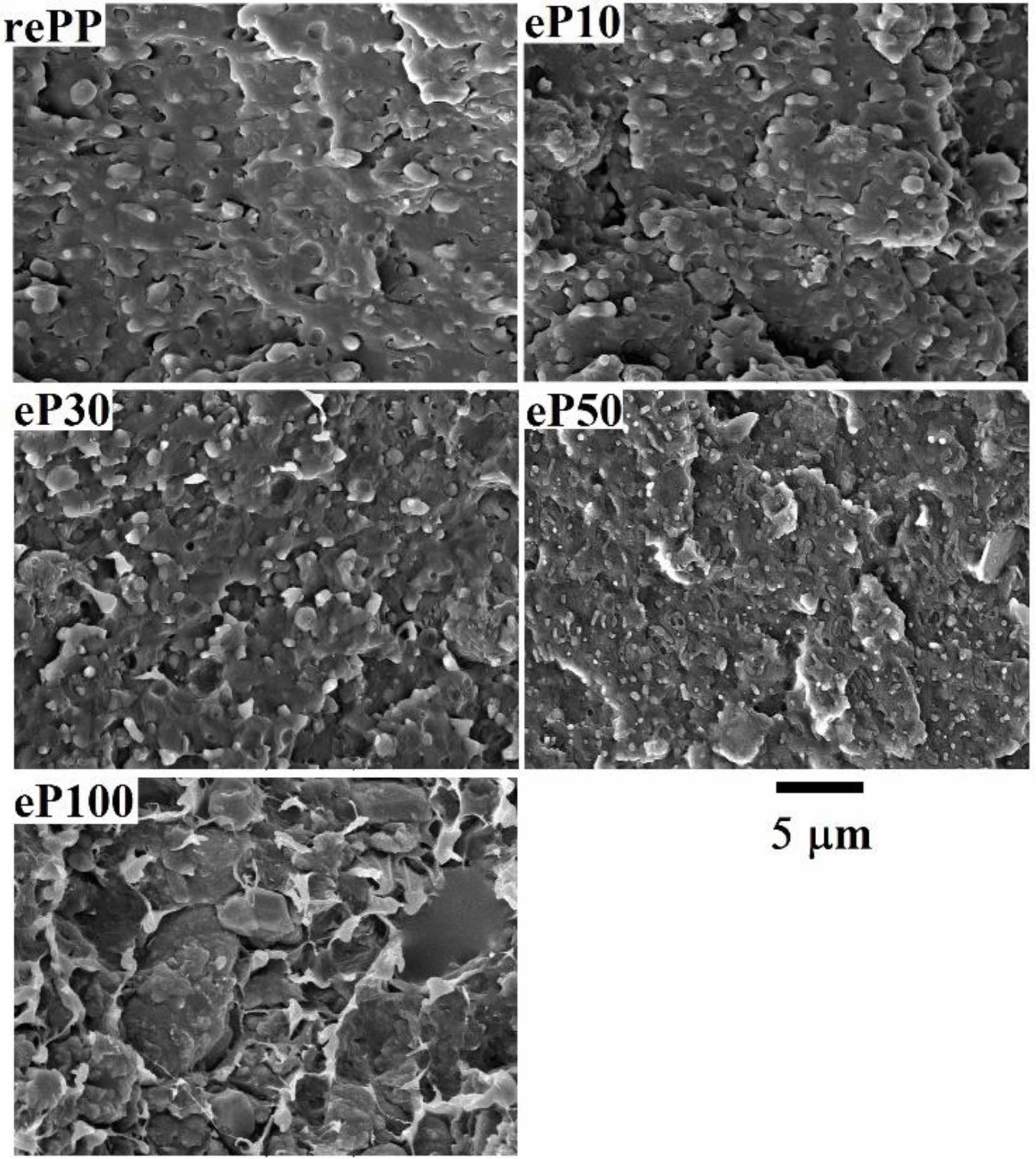

Figure 6에 에코 분말, rePP 및 에코 분말/rePP 블렌드의 SEM 사진을 나타냈다. rePP는 전형적인 상분리된 고분자 블렌드의 모폴로지 구조를 보였다. PP 연속상에 상 분리된 입자들이 보이는데 입자들의 양은 10-15% 정도로 보인다. DSC 용융열로부터 추정한 PP의 양은 최대 70 wt%이고 30 wt% 이상의 PP 이외의 고분자 혼합되어 있다. PP/PE 블렌드의 파단면을 SEM으로 관찰한 연구들을 보면 에칭(etching)이 없는 경우 상분리된 구조를 보이지 않는 경우가 많다.21 이는 해당 PE와 PP가 친화도가 높아서 파단이 PE와 PP의 계면에서 이루어지지 않고 입자를 통과해서 파단면이 형성되었기 때문이다. 이 연구에서 쓰인 recycle PP에는 다양한 종류의 PE가 혼합되어 있기 때문에 어떤 종류는 PP와 친화도가 높고 어떤 종류는 그렇지 않을 것이다.

따라서 PP와 친화도가 낮은 일부 PE와 14% 정도로 추정되는 이종의 고분자가 상 분리된 구조를 나타낸 것으로 생각된다. 에코 분말에는 합성 고분자 이외에도 종이, 목재, 모래, 진흙 등에서 유래한 용융이 되지 않는 성분들이 다량 함유되어 있기 때문에 Figure 6의 eP100에서 보이는 것과 같이 형태가 불규칙한 다양한 입자들이 관찰된다.

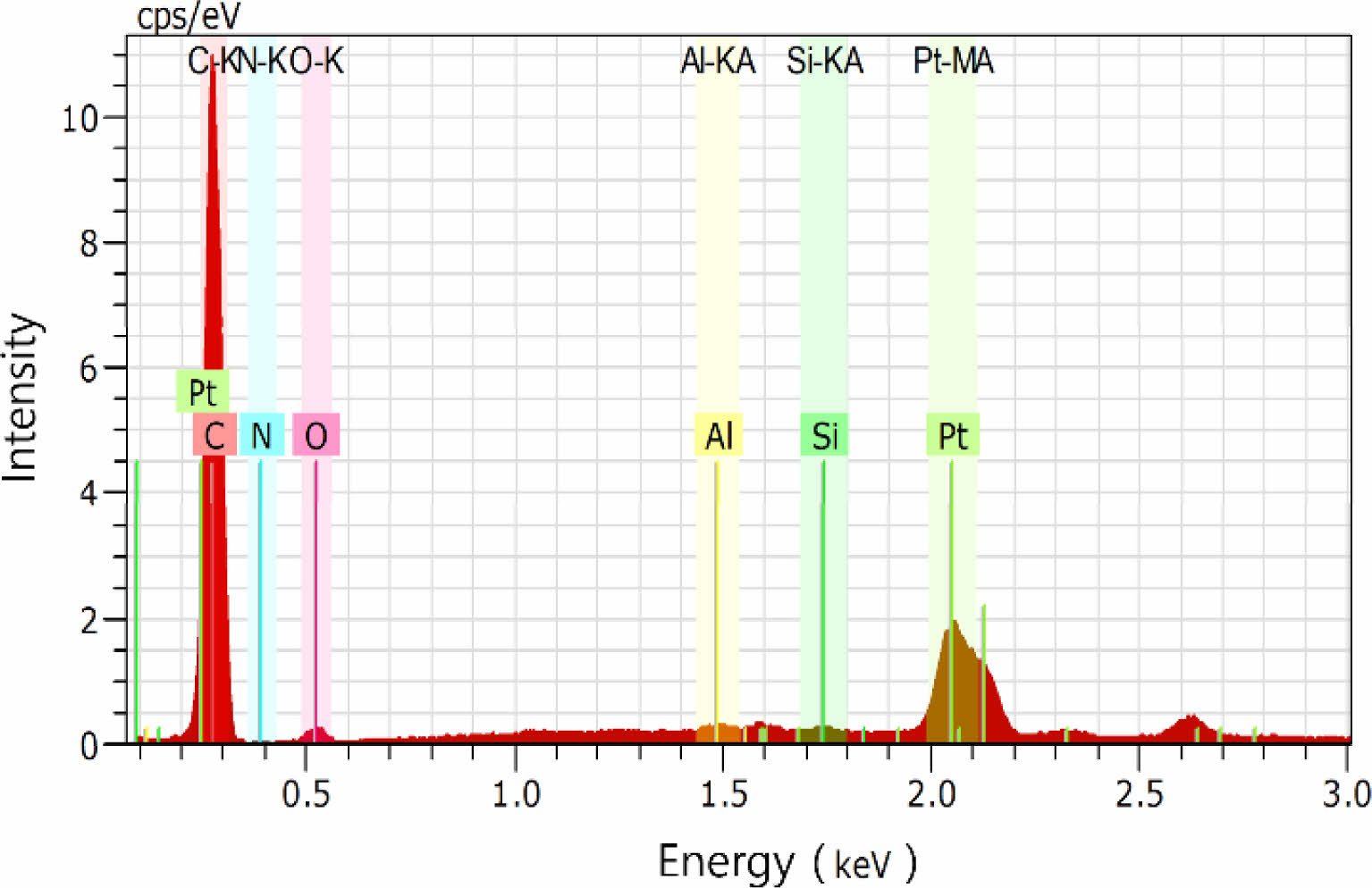

Figure 7에 에코 분말/rePP(50/50) 블렌드의 SEM 사진으로 분석한 energy diffraction spectroscopy(EDS) 결과를 타나냈다. 에코 분말/rePP에는 탄소 외에 N, O, Al, Si 등의 다양한 원소가 검출되었다. Al과 Si은 무기물질에 흔한 원소로 에코분말의 흙과 모래에서 유래된 것으로 생각된다. N과 O는 5대 범용고분자에서는 발견되지 않는 원소로 특히 N은 나일론에서만 나타날 수 있으므로 에코분말에 나일론이 포함되어 있다는 것을 의미한다.

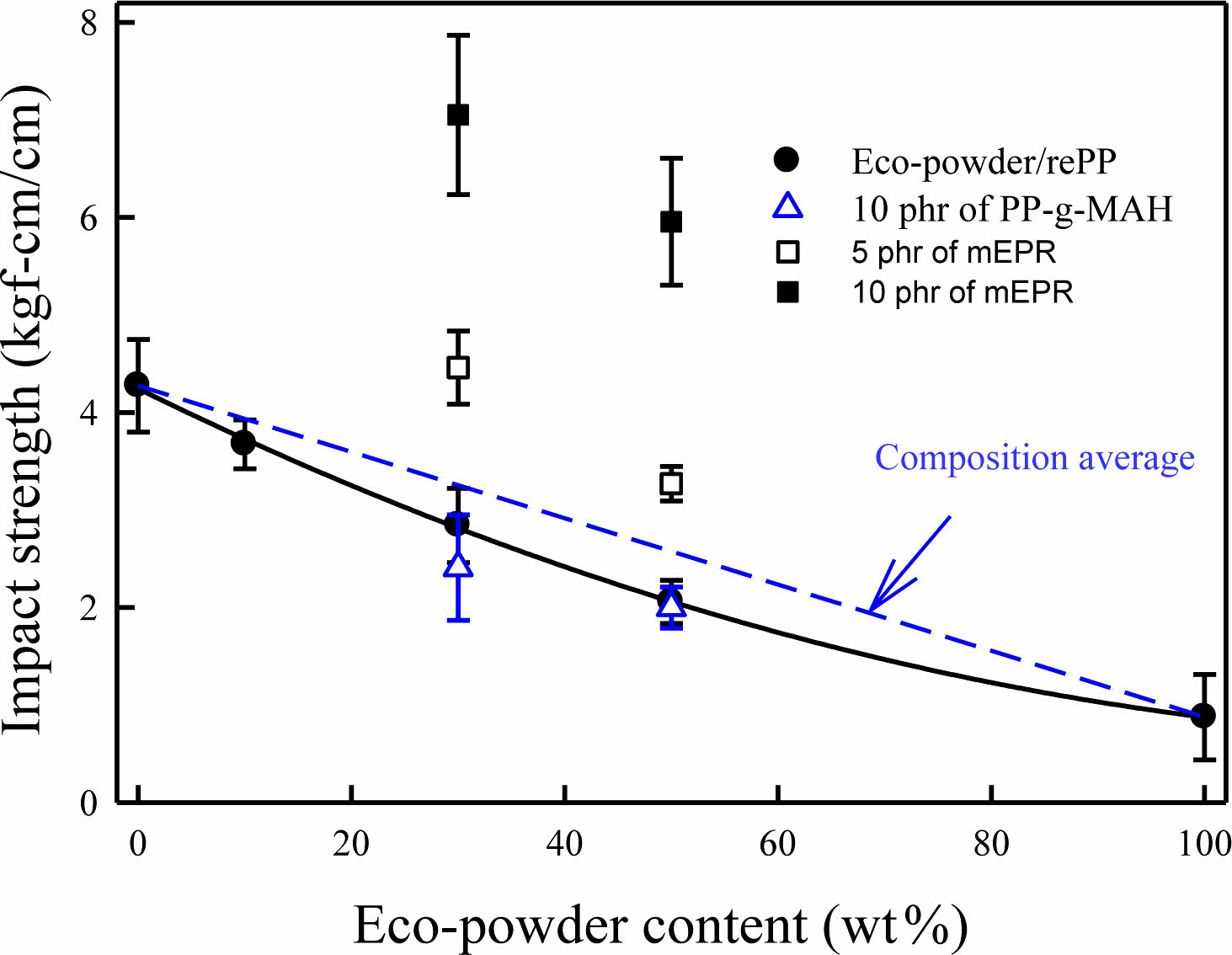

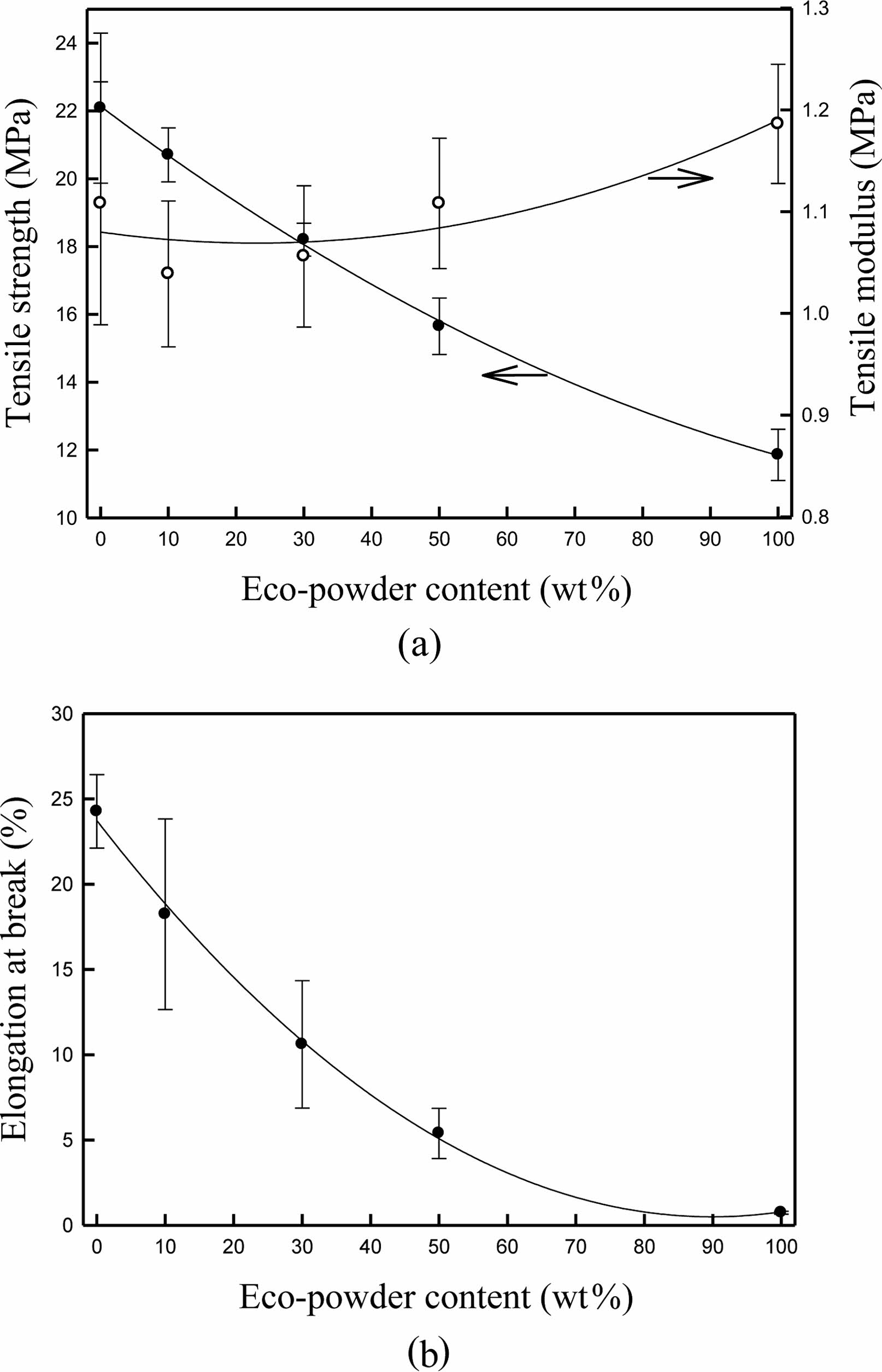

에코분말을 이용한 고분자 블렌드의 상용화 가능성을 시험하기 위하여 에코분말/rePP 고분자 블렌드를 제조하고 기계적 물성을 측정하여 Figure 8과 Figure 9에 나타냈다. DSC 결과에서 알 수 있듯이 rePP는 많은 양의 PE를 포함하고 있고 폴리올레핀 이외의 고분자도 포함되어 있다. rePP의 충격강도는 4.27 kgf cm/cm로 homo PP의 충격강도(4-5 kgf cm/cm)와 유사한 수준이었다. 국내에서 사용되는 PP 중 60% 정도가 호모 PP이고 40% 정도가 임팩트 PP이다. rePP에도 유사한 비율의 임팩트 PP와 랜덤 PP가 혼합되어 있는 것을 추정할 수 있다. 따라서 rePP를 구성하는 PP의 충격강도는 임팩트 PP와 랜덤 PP 때문에 최소 8 kgf cm/cm 이상을 될 것으로 예상되지만 여러가지 다른 종류의 고분자들이 섞여 있고 재활용 과정에서 분해가 되어 호모 PP 수준으로 저하된 것으로 생각된다. rePP의 충격강도는 꽤 높은 편인 반면 파단신율(elongation at break)은 30%로 호모 PP의 파단신율 (>500%)에 비해서 매우 낮은 수준이었다. 파단신율과 충격강도는 재료의 인성(toughness)을 나타내는 대표적인 성질로 일반적으로 파단신율이 높으면 충격강도도 높은 경향을 보인다. 다른 고분자에 비해 PP의 파단신율은 매우 높지만 그에 비해 충격강도는 낮은 편이다. rePP의 파단신율이 충격강도에 비해 매우 낮은 것은 이러한 PP의 특이한 성질과 관련이 있다고 생각된다.

에코분말/rePP 블렌드의 기계적 강도는 에코 분말의 함량이 증가함에 따라 감소하는 것으로 관찰되었다. 블렌드의 충격 강도는 rePP와 에코분말의 조성 평균보다 약간 작은 negative deviation을 보였다. 파단신율은 충격강도보다 negative deviation이 좀 더 컸고 인장 강도와 인장 탄성율은 거의 조성 평균으로 나타났다. 일반적으로 비 상용성 고분자 블렌드의 기계적 물성은 강한 negative deviation을 보인다. 혼화성(miscibility)이 높을수록 고분자 블렌드의 물성은 조성 평균에 가까워진다. 따라서 에코분말/rePP 블렌드의 물성이 조성 평균에 가갑다는 것은 에코분말과 rePP가 혼화성이 높다는 의미이다. rePP와 에코분말 모두 주성분은 PE와 PP이다. rePP에는 PP가 많고 에코 분말에는 PE가 더 많고 PP/PE이외에도 소량의 PET, 나일론, 목분, 종이 및 무기물질이 포함되어 있는 것으로 추정된다. 구성 성분이 비슷한 두 물질을 혼합하였기 때문에 두 물질이 혼화성이 있는 것처럼 실험결과가 얻어졌다고 생각된다. 에코 분말의 원료 조성으로부터 PP와 PE의 양을 추정해보면 에코 분말의 50-60%가 PP와 PE로 이루어졌을 것으로 예상할 수 있다. 또 다른 측면에서 보면 에코 분말 구성 성분 중의 40-50% 정도가 PP와 PE 이외의 이물질인데 이렇게 많은 이 물질을 포함하는 재료를 rePP와 블렌드했을 때 꽤 높은 기계적 물성을 나타냈다는 것은 매우 고무적인 일이다.

아마도 HTC 과정에서 고분자 및 기타 물질이 서로 화학적으로 결합되면서 상용성이 증가한 것이 원인이 아닌가 추정된다. 이는 향후 연구를 통하여 더 자세한 원인이 고찰될 것이다.

에코분말/rePP 블렌드에서 에코분말의 함량이 증가할수록 기계적 물성이 감소했는데 이는 에코분말에 존재하는 PP와 PE 이외의 물질 때문이다. 에코분말/rePP 블렌드의 물성을 개선시키기 위해서 에코분말에 존재하는 이 물질과 PP의 상용성을 높이고자 PP-g-MAH를 투입하였다. 또한 PP의 충격보강제로 사용되는 메탈로센 중합 poly(propylene-r-ethylene) (mEPR)의 효과를 관찰하였다.

비교를 위하여 mEPR 및 PP-g-MAH을 혼합하지 않은 에코분말/rePP 블렌드의 물성도 같이 나타냈다. Figure 8에서 볼 수 있듯이 에코 분말/rePP 블렌드에 mEPR을 혼합하며 충격강도가 크게 증가하는 것으로 관찰되었다. 에코분말/rePP(70/30) 블렌드에 mEPR을 5 phr 첨가하였을 때 rePP 이상으로 충격강도가 증가하였고 에코분말/rePP(50/50) 블렌드에 mEPR 10 phr을 첨가하면 충격강도가 rePP의 것보다 훨씬 높았다. eco-powder/rePP에 mEPR를 첨가하였을 때 물성이 개선된 이유는 mEPR 자체가 고무 탄성을 보이는 것이 가장 큰 원인이고 mEPR이 에틸렌과 프로필렌으로 공중합 되어 PP와 LLDPE의 상용화 효과를 주는 것이 두 번째 원인이라 생각된다.

반면 eco-powder/rePP에 PP-g-MAH를 투입하여도 충격강도가 전혀 증가하지 않았다. PP-g-MAH를 투입하여 극성이 비교적 높은 물질(예: 나일론)과 PP나 PE 사이의 상용성 높여 물성을 높일 것으로 기대를 하였으나 개선 효과를 볼 수 없었다. 에코 분말을 분석한 결과에 의하면 에코 분말에 소량의 나일론이 포함되어 있기는 하지만 주성분이 PP와 PE이기 때문에 물성 증가를 위해서는 PP와 PE의 상용화를 높여야 물성 개선이 이루어질 것이라 판단된다. MAH 이외에 GMA와 HEMA를 그라프트시킨 PP를 제조하여 상용화 효과가 있는지 관찰하였으나 PP-g-MAH와 마찬가지로 전혀 효과가 없었다.

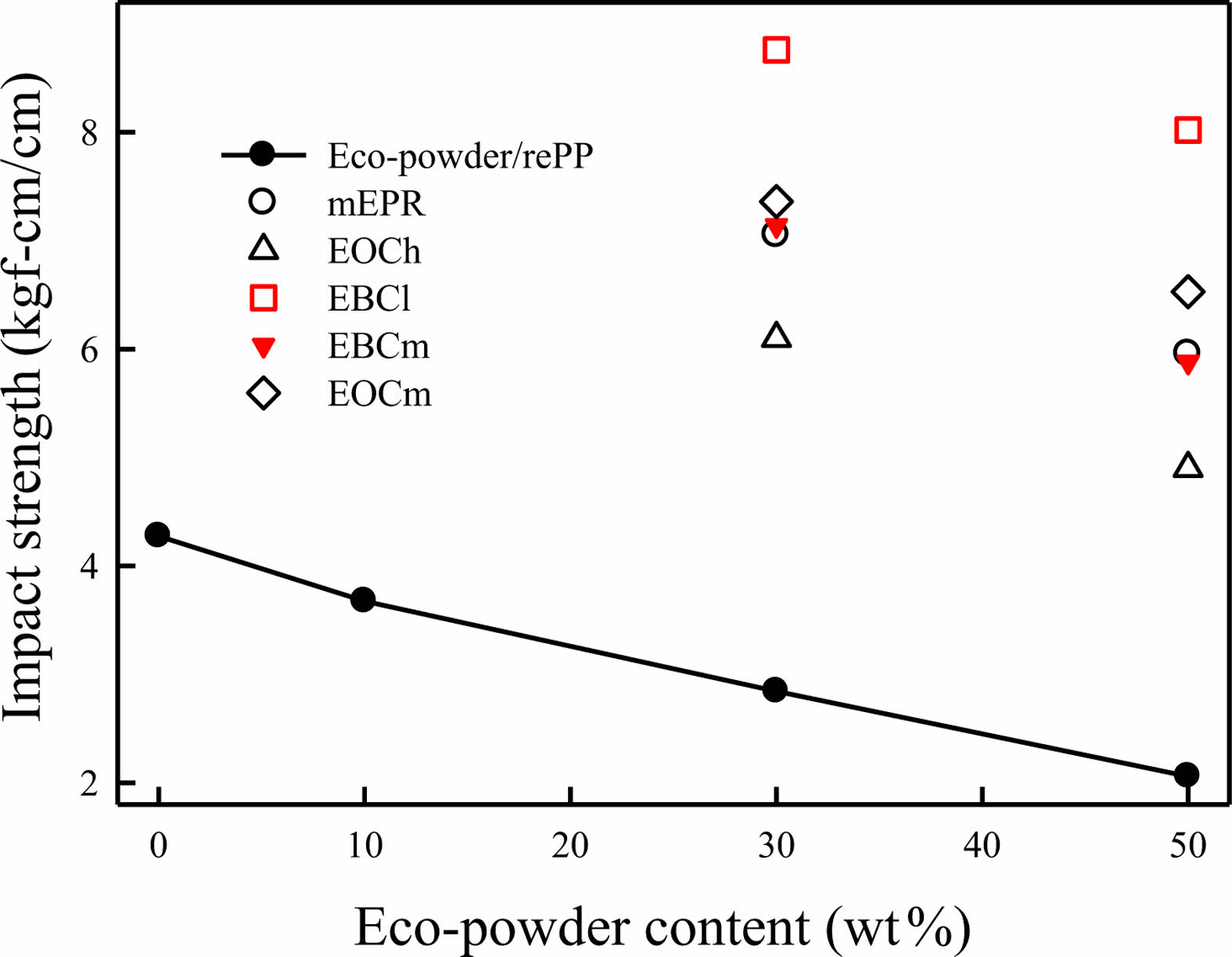

충격 보강제 mEPR이 에코분말/rePP의 충격 개선에 효과가 있는 것이 관찰되었기 때문에 여러 가지 다른 충격보강제의 성능을 평가하였다. mEPR은 메탈로센으로 중합한 프로필렌-에틸렌 공중합체로 정확한 단량체 조성은 알 수 없지만 프로필렌이 주 단량체이고 에틸렌이 공 단량체인 것으로 알려졌다. PP의 충격 보강제로 많이 쓰이는 메탈로센 중합 에틸렌-올레핀 공중합체 몇 종을 선정하여 충격개선 효과가 있는지 조사하여 Figure 10에 그 결과를 나타냈다. 사용된 충격 보강제의 특성 및 에코분말/rePP/충격보강제의 충격강도 값을 Table 2에 나타냈다.

사용된 5종의 충격보강제는 모두 PP의 충격 향상에 사용되는 제품으로 공단량체의 농도 및 분자량이 충격강도 증가에 영향을 미치는 것으로 보고되있다. 일반적으로 공단량체의 함량이 높고 분자량이 높을수록 충격 강도 개선 효과가 높은 것으로 알려져 있다. 가장 충격강도 개선이 큰 충격보강제는 EBCl로 밀도가 0.862 g/cm3으로 mEPR과 함께 밀도가 가장 낮았다. mEPR은 밀도가 가장 낮은 편이었지만 MFI 값에서 유추할 수 있듯이 분자량 EBCl보다 낮아서 충격강도 개선 효과가 떨어지는 것으로 보인다.

이상과 같이 에코분말의 특성 및 에코 분말/recycled PP 블렌드의 특성을 관찰한 결과 폐플라스틱과 이 물질의 혼합물로 부터 제조된 hydro-char가 물리적 재활용이 가능하다는 것을 최초로 보고하였다. 에코 분말/recycled PP의 기계적 물성이 예상보다 꽤 높았는데 이는 HTC 공정에서 발생한 고분자의 복잡한 화학작용으로 인한 것으로 추정되고 자세한 원인은 추후 연구로 계속 탐구될 것이다.

|

Figure 3 FTIR spectrum of Eco-powder. R: soluble fraction of ecopowder in xylene at room temperature, H: soluble fraction of ecopowder at 130 oC, E: Eco-powder. |

|

Figure 4 Thermogravity analysis (TGA) results of Eco-powder, polymer mixture and rePP. Polymer mixture is mixture of 5 different commercial polymers (PP, HDPE, PS, PA6, PET) in equal amount. |

|

Figure 5 DSC heating thermogram of eco-powder, rePP and virgin PP. |

|

Figure 6 SEM micrograph of rePP, eco-powder and their blends: recycled PP, eP10: eco-power/rePP (10/90), eP30: eco-power/rePP (30/70), eP50: eco-power/rePP (50/50) and eP100: eco-power. |

|

Figure 7 EDS result of eco-power/rePP (50/50). |

|

Figure 8 Impact strength of eco-powder/rePP/mEPR and eco-powder/rePP/PP-g-MAH blends. |

|

Figure 9 Tensile properties of eco-powder/rePP blends: (a) tensile strength and tensile modulus; (b) elongation at break. |

|

Figure 10 Impact strength of eco-powder/rePP/elastomer blends. The content of elastomer in the blends is 10 phr. |

RPRF을 고압 반응기에서 210 oC, 2.3 MPa의 포화 수증기를 가하여 수열탄화 처리하였다. RPRF에는 필름류가 50% 이상으로 가장 많은 양을 차지하며 PP/PE가 주성분이었다. RPRF의 수열탄화 처리로 얻어진 hydro-char는 입자의 크기가 균일한 분말형태로 바뀌어 있었다. 생성된 hydro-char의 겉보기 밀도(bulk density)는 원료 물질인 RPRF에 비해 크게 증가하여 다루기 쉬운 형태로 바뀌어 있었다. Hydro-char를 분석한 결과 탄소화로 인해 PP/PE의 결정화도가 원료물질 RPRF에 비해 크게 낮아져 있었고 TGA 분석 시 고온 분해 잔유물이 크게 증가하였다.

Hydro-char를 recycled PP와 블렌드했을 때 블렌드의 기계적 물성은 hydro-char와 recycled PP의 조성 평균보다 약간 낮은 수준이었다. Hydro-char의 구성 성분 중 40% 가량은 무기물, 목분, 종이 및 기타 고분자 등 PP/PE 이외의 물질이기 때문에 측정된 기계적 강도는 예상보다 매우 높은 수준이었다. 무수말레인산(maleic anhydride)이 그라프트된 PP를 상용화제로 사용하여 블렌드의 물성을 더 높이고자 시도하였으나 전혀 효과가 없었다. PP에 충격보강제로 흔히 사용되는 메탈로센 촉매로 중합된 에틸렌-올레핀 공중합체를 블렌드에 첨가하였을 때 충격강도가 크게 증가하였다. 이로서 폐플라스틱의 물리적 재활용이 가능하다는 것을 최초로 보고하였다.

- 1. Tsuji, T.; Hasegawa, K.; Masuda, T. Thermal Cracking of Oils from Waste Plastics. J. Mater. Cycles Waste Manag. 2003, 5, 102-106.

-

- 2. Yan, G.; Jing, X.; Wen, H.; Xiang, S. Thermal Cracking of Virgin and Waste Plastics of PP and LDPE in a Semibatch Reactor Under Atmospheric Pressure. Energy Fuels 2015, 29, 2289-2298.

-

- 3. Corma, A.; Sauvanaud, L.; Mathieu, Y.; Al-Bogami, S.; Bourane, A.; Al-Ghrami, M. Direct Crude Oil Cracking for Producing Chemicals: Thermal Cracking Modeling. Fuel 2018, 211, 726-736.

-

- 4. Rudzinski, W. E.; Aminabhavi, T. M. A Review on Extraction and Identification of Crude Oil and Related Products Using Supercritical Fluid Ttechnology. Energy Fuels 2000, 14, 464-475.

-

- 5. Carr, A. G.; Mammucari, R.; Foster, N. R. A Review of Subcritical Water as a Solvent and Its Utilization for the Processing of Hydrophobic Organic Compounds. Chem. Eng. J. 2011, 172, 1-17.

-

- 6. Goto, M. Chemical Recycling of Plastics Using Sub- and Supercritical Fluids. J. Supercrit. Fluids 2009, 47, 500-507.

-

- 7. Zhao, X.; Xia, Y.; Zhan, L.; Xie, B.; Gao, B.; Wang, J. Hydrothermal Treatment of e‑waste Plastics for Tertiary Recycling: Product Slate and Decomposition Mechanisms. ACS Sustain. Chem. Eng. 2019, 7, 1464-1473.

-

- 8. Triyono, B.; Prawisudha, P.; Aziz, M.; Pasek, D.; Yoshikawa, K. Utilization of Mixed Organic-plastic Municipal Solid Waste as Renewable Solid Fuel Employing Wet Torrefaction. Waste Manag. 2019, 95, 1-9.

-

- 9. Areeprasert, C.; Ma, D.; Prayoga, P.; Yoshikawa, K. A Review on Pilot-scale Applications of Hydrothermal Treatment for Upgrading Waste Materials. Int. J. Environ. Sci. 2016, 7, 425-430.

-

- 10. Martinez, C. L. M.; Sermyagina, E.; Saari, J.; de Jesus, M. S.; Cardoso, M.; de Almeida, G. M.; Vakkilainen, E. Hydrothermal Carbonization of Lignocellulosic Agro-forest Based Biomass Residues. Biomass Bioenergy 2021, 147, 106004

-

- 11. Lu, L.; Namioka, T.; Yoshikawa, K. Effects of Hydrothermal Treatment on Characteristics and Combustion Behaviors of Municipal Solid Wastes. Appl. Energy 2011, 88, 3659-3664.

-

- 12. Prawisudha, P.; Mu’min, G. F.; Yoshikawa, K.; Pasek, A. D. In The Effect of Stirring in the Hydrothermal Process to Convert the Mixed Municipal Solid Waste into Uniform Solid Fuel, Proceedings of the 3rd AUN/SEED-NET Reginal Conference on Energy Engineeing and the 7th International Conference on Thermofluids, Yogyakarta, Indonesia, Nov. 19-20, 2015; Kamal, S., Saptoadi, H., Sentanuhady, J. Eds.; AIP Publishing: Melville, NY, 2016; Vol. 1737.

-

- 13. Shen, Y. A Review on Hydrothermal Carbonization of Biomass and Plastic Wastes to Energy Products. Biomass Bioenergy 2020, 134, 105479.

-

- 14. Zhao, X.; Zhan, L.; Xie, B.; Gao, B. Products Derived from Waste Plastics (PC, HIPS, ABS, PP and PA6) via Hydrothermal Treatment: Characterization and Potential Applications. Chemosphere 2018, 207, 742-752.

-

- 15. Iñiguez, M. E.; Conesa, J. A.; Fullana, A. Hydrothermal Carbonization (HTC) of Marine Plastic Debris. Fuel 2019, 257, 116033.

-

- 16. Son, Y. Development of a Novel Microcompounder for Polymer Blends and Nanocomposite. J. Appl. Polym. Sci. 2009, 112, 609-619.

-

- 17. Shen, Y.; Yu, S.; Ge, S.; Chen, X.; Ge, X.; Chen, M. Hydrothermal Carbonization of Medical Wastes and Lignocellulosic Biomass for Solid Fuel Production from Lab-scale to Pilot-scale. Energy 2017, 118, 312-323.

-

- 18. Düdder, H.; Wütscher, A.; Stoll, R.; Muhler, M. Synthesis and Characterization of Lignite-like Fuels Obtained by Hydrothermal Carbonization of Cellulose. Fuel 2016, 171, 54-58.

-

- 19. Khan, T. A.; Kim, H.; Gupta, A.; Jamari, S. S.; Jose, R. Synthesis and Characterization of Carbon Microspheres from Rubber Wood by Hydrothermal Carbonization. J. Chem. Technol. Biotechnol. 2019, 94, 1374-1383.

-

- 20. Adolfsson, K. H.; Lin, C.; Hakkarainen, M. Microwave Assisted Hydrothermal Carbonization and Solid State Postmodification of Carbonized Polypropylene. ACS Sustainable Chem. Eng. 2018, 6, 11105-11114.

-

- 21. Fang, C.; Nie, L.; Liu, S.; Yu, R.; An, N.; Li, S. Characterization of Polypropylene-polyethylene Blends Made of Waste Materials with Compatibilizer and Nano-filler. Composites Part B 2013, 55, 498-505.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(4): 497-505

Published online Jul 25, 2022

- 10.7317/pk.2022.46.4.497

- Received on Mar 31, 2022

- Revised on May 15, 2022

- Accepted on May 17, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Younggon Son

-

Advanced Materials Science and Engineering, College of Engineering, Kongju National University,

Cheonan, Chungnam 31080, Korea - E-mail: sonyg@kongju.ac.kr

- ORCID:

0000-0003-1601-7280

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.