- Self-Assembly of Gold Nanoparticles Induced by Soft Topographical Patterns

School of Polymer Science and Engineering, Dankook University, Gyeonggi-do 16890, Korea

- 유연 표면패턴에 의해 유도된 금 나노입자의 자기조립에 대한 연구

단국대학교 고분자시스템공학부

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, soft topographic patterns of polytetrafluoroethylene (PTFE) are produced on a Si substrate for self-assembly of gold nanoparticles (Au NPs). Linear PTFE patterns are fabricated by physically rubbing a PTFE bar on the substrate at high temperatures above its melting point (336 °C). For the directed self-assembly of Au NPs, the Au NPs with various diameters are directly synthesized and applied to the surface exposed between linear PTFE patterns where are chemically modified with 3-aminopropyltriethoxysilane (APTE). It is found that Au NPs are selectively placed between the linear patterns due to both effective size of the Au NPs for the dimension of the patterns and surface energy difference. By applying RIE process, it is exhibited that uniform arrays of the Au NPs are only remained on the substrates while all organic components are fully removed. Interestingly, it is also observed that the Au NPs merge with each other to form larger nanoparticles through additional thermal annealing process. Therefore, this study currently propose a simple and unique method to generate uniform assembly of nanoparticles for potential nanopatterning applications.

본 연구에서는 물리적 문지름에 의해 실리콘 기판 표면에 polytetrafluoroethylene(PTFE)의 유연 미세패턴을 형성하고 이를 금 나노입자의 자기조립화에 활용하여 나노패터닝을 구현하는 방법에 대하여 보고한다. PTFE를 용융온도(약 336 °C) 이상에서 실리콘 기판 위에 문지르는 방식으로 간단하면서도 효과적으로 유연 미세패턴을 제조하였으며 패턴이 제조된 실리콘 기판에 3-aminopropyltriethoxysilane(APTES) 표면 처리 후 다양한 크기로 성장시킨 금 나노입자를 APTES와의 화학적 결합을 통하여 선택적으로 부착시키는 방법을 통해 금 나노입자의 선형 배열을 얻어냈다. 금 나노입자의 크기에 따라 입자크기가 클수록 유연 미세패턴의 물리적 제약으로 인하여 자기조립화가 어려워지는 경향성을 확인하였으며 이 후 O2 reactive ion etch(RIE)를 통해 기판 위 PTFE만을 선택적으로 식각하여 실리콘 기판 위 금 나노입자만의 배열을 얻어냈다. 금 나노입자 배열은 열 어닐링을 통하여 온도와 시간에 따른 병합이 유도되었으며 이를 이용하여 배향된 금 나노입자의 크기를 조절할 수 있었다. 본 연구를 통하여 간단하게 제조할 수 있는 유연 패턴을 활용하여 독특한 금 나노입자의 자기조립화을 유도할 수 있으며 이를 이용한 나노패터닝으로의 활용가능성을 보고한다.

Linear polytetrafluoroethylene (PTFE) patterns are fabricated by physically rubbing a PTFE bar on the substrate at high temperatures above its melting point (336 oC). For the directed self-assembly of gold nanoparticles (Au NPs), the Au NPs with various diameters are directly synthesized and applied to the surface exposed between linear PTFE patterns where are chemically modified with 3-aminopropyltriethoxysilane. The Au NPs are selectively placed between the linear patterns due to both effective size of the Au NPs for the dimension of the patterns and surface energy difference.

Keywords: self-assembly, soft topographic pattern, gold nanoparticles, poltytetrafluoroethylene, nanopatterning.

이 연구는 2020년도 단국대학교 대학연구비의 지원으로 연구되었습니다.

저자들은 이해상충이 없음을 선언합니다.

나노입자는 작은 입자 크기로 인하여 서로 다른 상태인 표면 원자와 내부 원자의 비율에 따라 다양한 물성을 보이며, 그 크기에 따라 광 흡수, 색 변화, 전기적, 열적 특성 등의 조절이 가능하다. 이러한 나노입자의 벌크상태와 다른 독특한 특성은 의학, 센서, 촉매 등에 다양한 응용분야에 적용하기 위해 집중적으로 연구되고 있다.1,2 이러한 나노입자의 응용을 위해 넓은 범위에서 규칙적인 배열이 필요한데 이는 나노입자의 집합 거동을 통해 단일 나노입자에 비해 그 배열의 크기, 모양, 주기성 등에 따라 일관성 있는 독특한 물성을 나타내는 특징이 있어 태양 전지, 촉매, 바이오센서, 광학 소자, 나노 의약품 등에 적용하고자 하는 연구가 활발히 진행되고 있으며 그 예시로 나노입자에 비해 배열된 나노입자는 반복 활용시 안정성이 높고 배열된 구조로 인하여 강화된 surface plasma resonance(SPR)를 통해 센서 성능을 향상시킬 수 있음이 보고되었으며3-6 이외에도 광-전자, 광학, 및 나노전자공학, 바이오 공학, 미세 유체 공학, 의료 공학 등에 향상된 물성이 효과적으로 사용되어 오고 있다.7-15

나노구조의 제어는 극소수의 원자를 제어하는 나노상태의 물성으로 접근해야 하기 때문에 벌크 상태에 비해 van der waals force, dipole dipole interaction, hydrogen bond와 같은 표면 상호작용이 상대적으로 커져 나노 구조의 제어는 거시적인 물성의 제어와 큰 차이가 있으며16 이러한 문제점을 해결하기 위해 연구되어오고 있는 나노 구조의 제어중 한가지 방법인 자기조립 방식은 재료의 특성에 집중하여 스스로 나노 구조를 형성하는 방법으로 물질간 물리, 화학적 에너지 차이를 활용해 원자 혹은 분자 스스로를 구성 요소로 삼아 고차구조를 간단하게 제조할 수 있다는 특징을 가진다.17

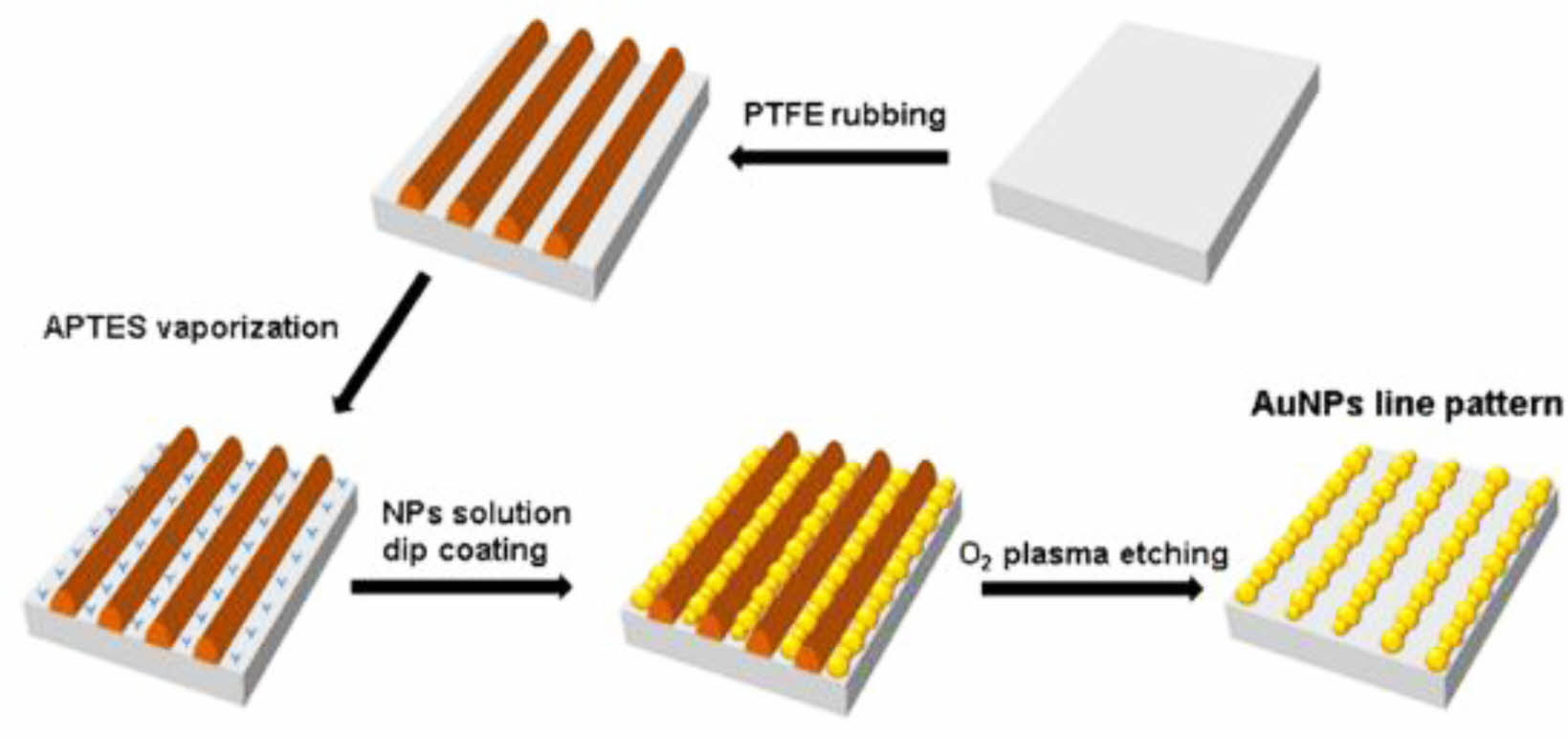

본 연구에서는 polytetrafluoroethylene(PTFE)을 용융온도 (약 336 °C) 이상에서 기판 표면 위에 문지르는 방식으로 간단하면서도 효과적으로 선형의 유연 미세패턴을 제조하였으며, PTFE 선형 패턴 사이의 노출된 표면에 3-aminopropyl- triethoxysilane(APTES) 자기조립단분자막(self-assembled monolayer, SAM)을 형성하였다. PTFE 막대를 용융온도 이상에서 문지르게 되면 PTFE의 상대적으로 낮은 마찰계수(friction coefficient)와 빠른 마모속도(wear rate)의 특성에 의해 PTFE의 사슬들이 문지르는 방향으로 배향되어 전사되는 특성을 보여 매우 정렬된 PTFE의 선형패턴을 얻게 된다.18,29 따라서, 다양한 크기의 금 나노입자를 합성하여 준비된 패턴을 금 나노입자의 용액에 침지시켜 선택적인 자기조립화를 유도하였다. 금 나노입자의 정렬은 입자 크기에 따라 그 선택적인 자가정렬의 경향성을 확인하였으며 적절한 열처리를 통하여 정렬된 구조를 유지하며 나노입자들 간의 상호병합을 통해 크기 조절이 가능함을 확인하였다. 따라서 본 연구를 통하여 간단하면서도 효과적인 유연 미세패턴의 제조 방법과 제조된 유연 미세패턴을 활용한 금 나노입자의 자기조립화를 확인하고 이를 이용한 나노패터닝으로의 활용가능성을 보고한다.20-22

재료. 본 연구에서 사용된 Si 웨이퍼(p타입,

유연 패턴 제조. 기판으로 ethanol/IPA 공용매(50/50, v/v %)에 30분 동안 sonication 후 THF로 세척과 질소 blowing한 실리콘 웨이퍼를 사용하였으며 추가적으로 UV-ozone 처리를 30분간 진행하였다. 기판을 336 °C(PTFE의 녹는 온도)의 가열된 stage에 놓은 후 PTFE 막대를 1cm/초의 속도에서 약 1.5 N/mm2의 압력으로 45° 각도로 기판 위에 문질러 유연 패턴을 제조했다. 이 과정을 통하여

문지르는 방향을 따라 기판 표면에 정렬된 PTFE 선형 패턴을 생성했고 atomic force microscopy(AFM, Park Systems, NX10, Korea)로 형성된 선형 PTFE 패턴의 모폴로지를 확인하였다.

금 나노입자의 합성과 크기 제어. 금 나노입자는 잘 알려진 Turkevich method를 이용하여, hydrogen tetrachloroaurate (III) 25 mM 수용액 1 mL를 90 °C에서 교반중인 tri-sodium citrate dihydrate 2.2 mM 수용액 150 mL에 첨가하여 10분간 반응을 진행하였다. 이후 위 반응을 진행시킨 150 mL의 용액에서 55 mL 금 나노입자 용액을 추출, 60 mM tri-sodium citrate dihydrate 2 mL와 증류수 53 mL를 첨가하여 12분 반응을 진행시켰으며 hydrogen tetrachloroaurate(III) 25 mM 수용액 1 mL를 첨가하여 각각 12분 반응을 3회 진행시킨 뒤 크기가 성장된 55 mL의 금 나노입자 용액을 추출하였다. 이 과정을 5회 반복하며 추출된 금 나노입자는 각각의 크기를 UV-Vis spectroscopy(Perkin Elmer, Lambda 950, U.S.A.)와 AFM 측정을 통하여 확인하였다.

표면처리를 이용한 선택적 나노입자 정렬. 80 mL 바이알을 질소로 채운 뒤 유연 패턴이 제조된 실리콘웨이퍼를 넣고 0.3 mL의 APTES를 바이알 안에서 증발시켜 유연 패턴들 사이의 노출된 표면에 1시간동안 반응시켜 자기조립단분자막을 형성했다. 이후 자기조립단분자막이 형성된 기판을 제조한 금 나노입자 용액에 1시간 침지한 뒤 질소 blowing하였으며 O2 플라즈마식각을 30 sccm, RF power 50 W, 6×10-1 torr의 공정압력으로 2분간 진행 후 유기물을 모두 제거한 뒤 유연 패턴에 의해 유도된 선택적 나노입자 자기조립 정렬을 AFM과 scanning electron microscope(HITACHI, S-5200, SEM, Japan)를 통하여 확인하였다. 금 나노입자의 선택적 자기조립 정렬 공정에 대한 간단한 모식도를 Scheme 1로 나타냈다.

나노입자 크기에 따른 정렬. 본 연구에서 사용된 PTFE 유연 패턴과 APTES 표면처리에 의해 기판 위 형성된 amino group을 포함한 자기조립 단분자막, amino group과 상호작용하여 자기 조립된 금 나노입자 정렬 방식을 공정 순서에 따라 Scheme 2로 나타내었으며 기존 입자뿐만 아니라 기핵 성장법을 통해 최대 4단계까지 성장시킨 약 25-55 nm 지름을 가지는 금 나노입자의 AFM 측정을 통하여 물리적 구조의 제약을 확인하였다.

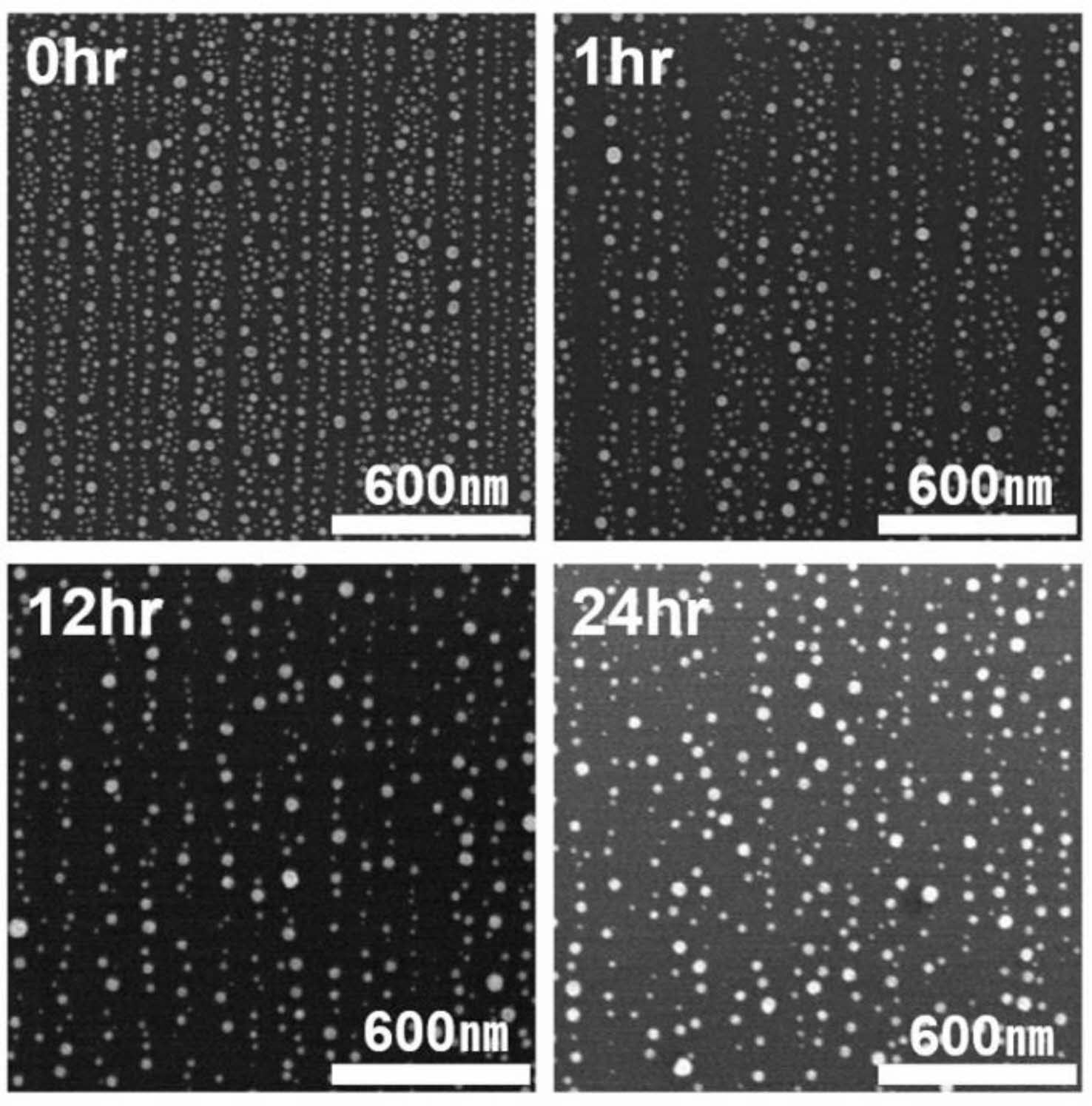

열처리에 의한 금 나노입자 병합. 금 나노입자들간 온도, 시간에 따른 병합경향을 확인하기위해 Scheme 1과 같이 기판 위 10 nm 직경을 가지는 금 나노입자의 선형 배열을 얻었다. 이후 furnace(SAMHEUNG ENERGY, SH-FU-3MG)를 통하여 650-900 °C 조건에서 1시간동안 열처리를 진행하여 온도에 대한 경향성을 확인하였으며 800 °C 조건에서 최대 24시간까지 열처리를 통하여 시간에 따른 입자 병합 경향성을 SEM으로 확인하였다.

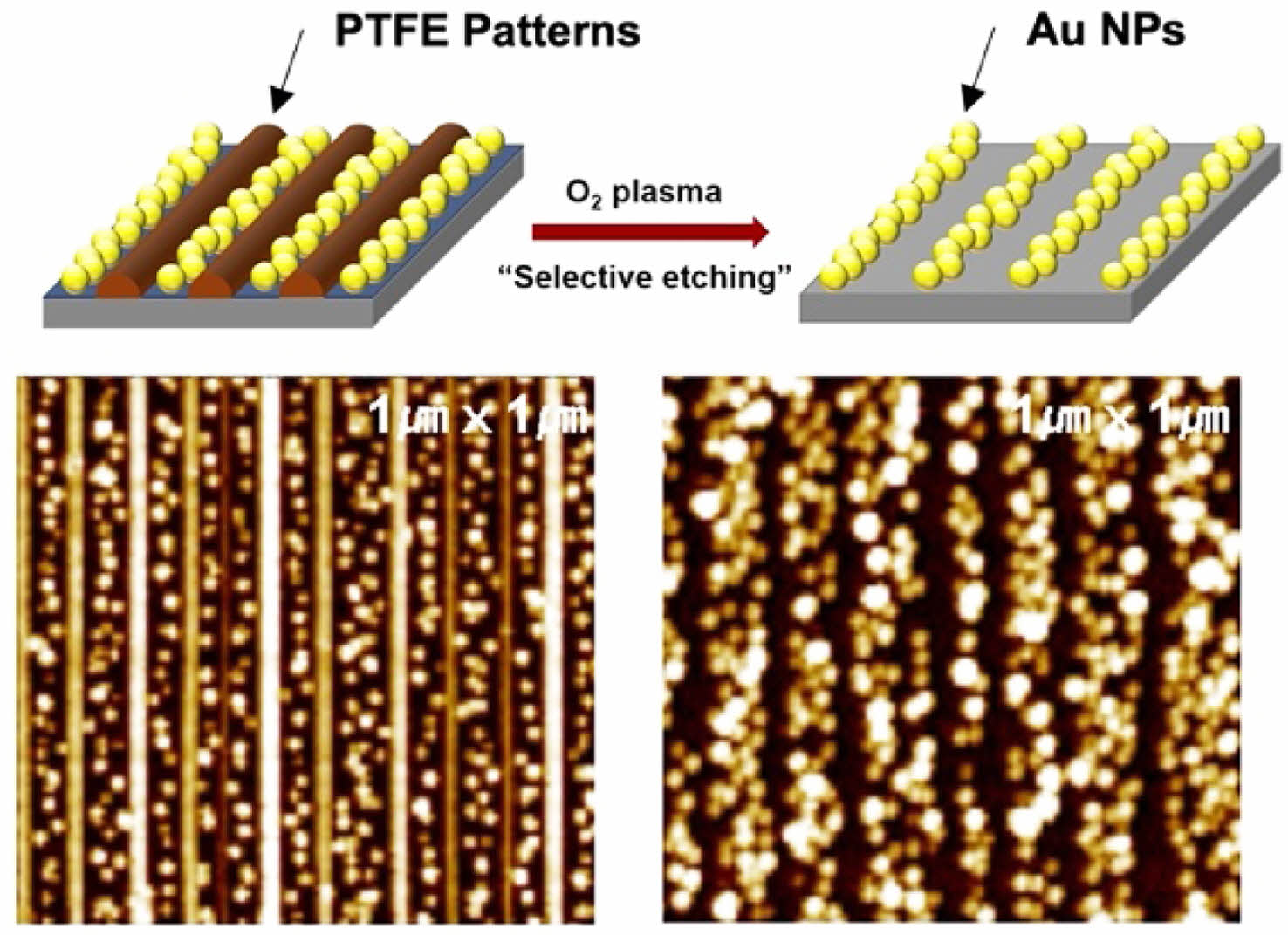

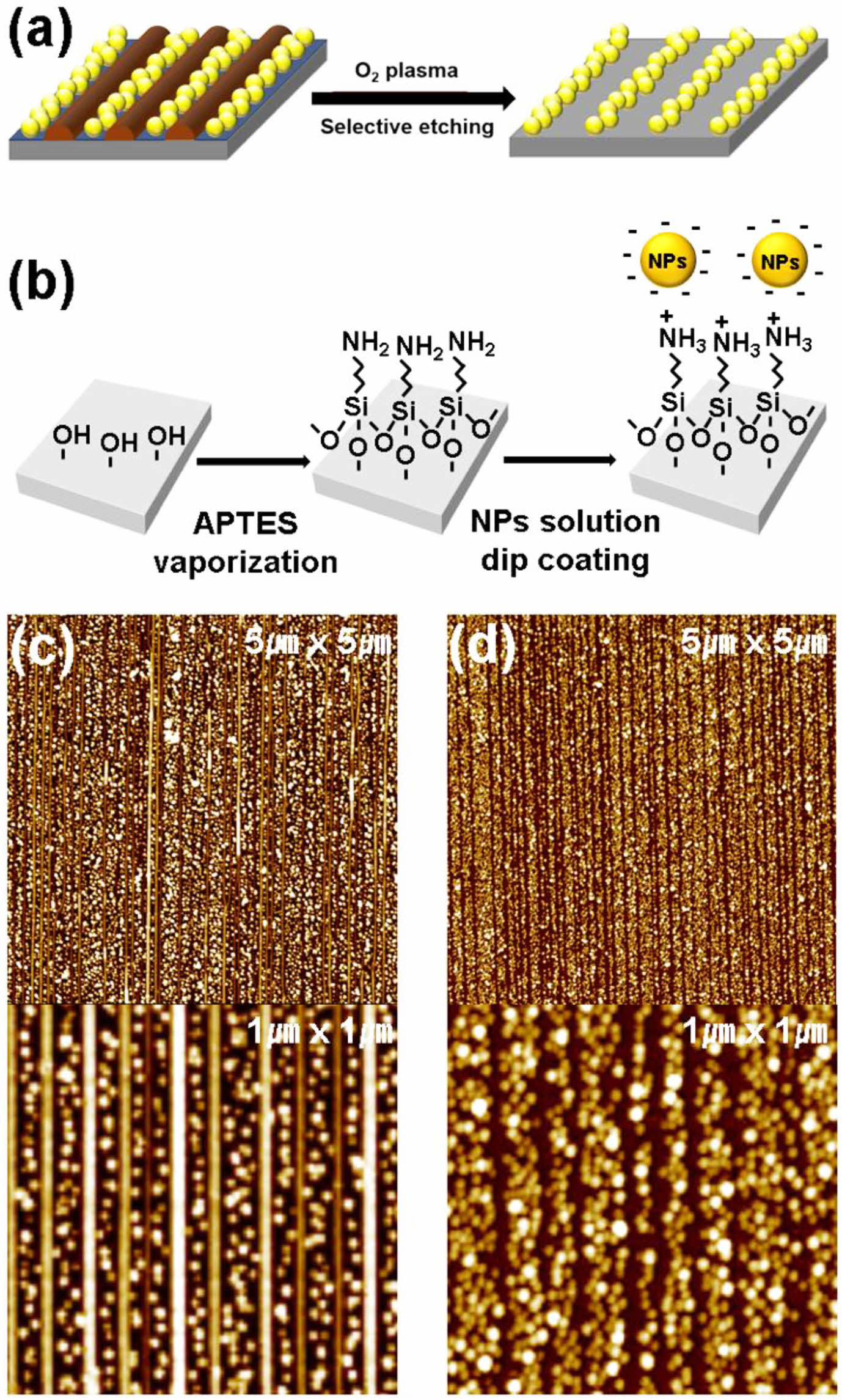

Scheme 1. Schematic illustration of directed self-assembly of gold nanoparticles on PTFE topographic patterns.

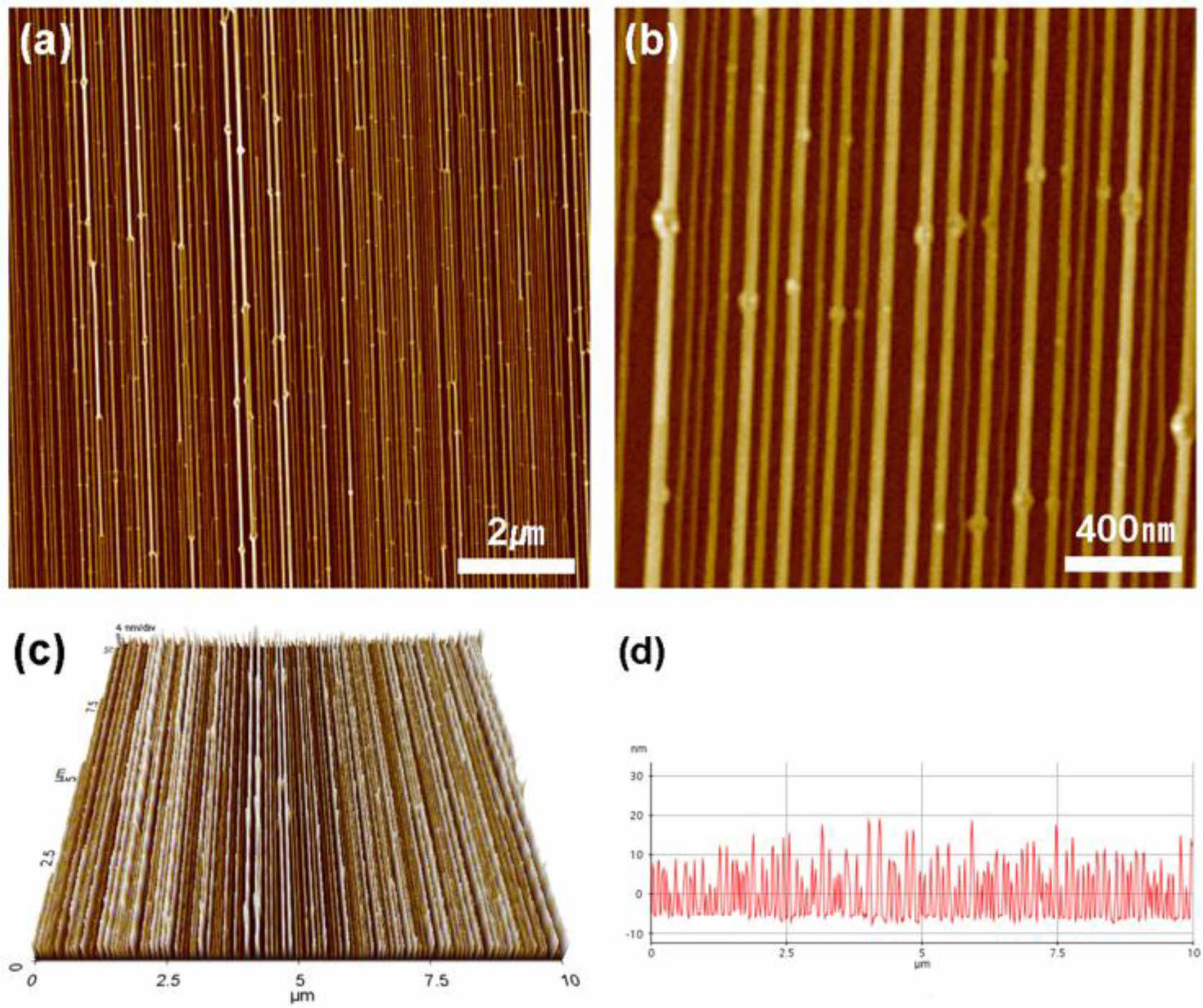

실리콘 기판 위에서 PTFE의 용융온도 이상에서 문질러 만들어진 선형 유연 패턴에 대한 AFM 이미지를 Figure 1에 나타냈다. 형성된 유연 패턴은 문질러진 방향을 따라 평균 100 nm의 간격으로 배향된 선형 패턴을 이루고 있으며 패턴들의 높이는 평균 약 10 nm로 확인하였다.

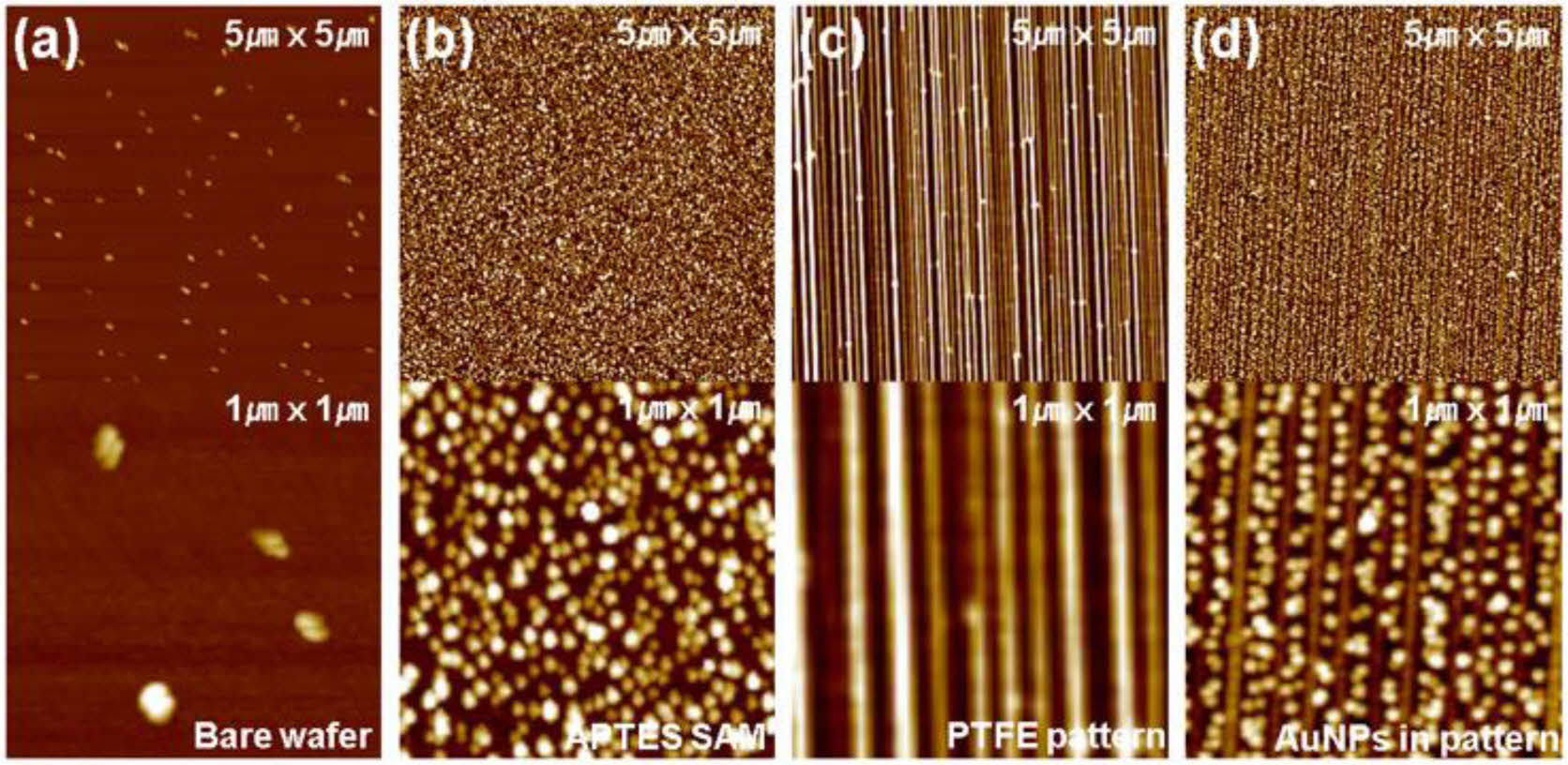

금 나노입자의 자기조립을 위해 유연 패턴이 형성된 기판을 80 mL 용기에 넣고 0.3 mL의 APTES를 기화시켜 1시간동안 패턴사이 드러난 실리콘 기판의 표면 산화층과 반응을 시켰다. 이후 이전에 제조된 금 나노입자 용액에서 금 나노입자를 자기조립시켰으며 패턴의 유무와 APTES 표면 처리 유무에 따른 AFM 결과를 Figure 2에 나타냈다. Figure 2의 (a), (c)처럼 APTES 표면 처리가 되지 않은 기판은 금 나노입자의 자기조립이 성공적으로 이루어지지 않았으며 Figure 2(b)이미지를 통해 APTES 처리를 이용하여 금 나노입자를 기판위에 성공적으로 자기조립할 수 있음을 확인하였으며 유연 패턴의 물리적인 제약과 APTES 표면 처리를 통한 화학적인 상호작용을 모두 활용할 시 Figure 2(d)에 나타난 것처럼 금 나노입자를 선택적으로 자기조립 할 수 있었다.

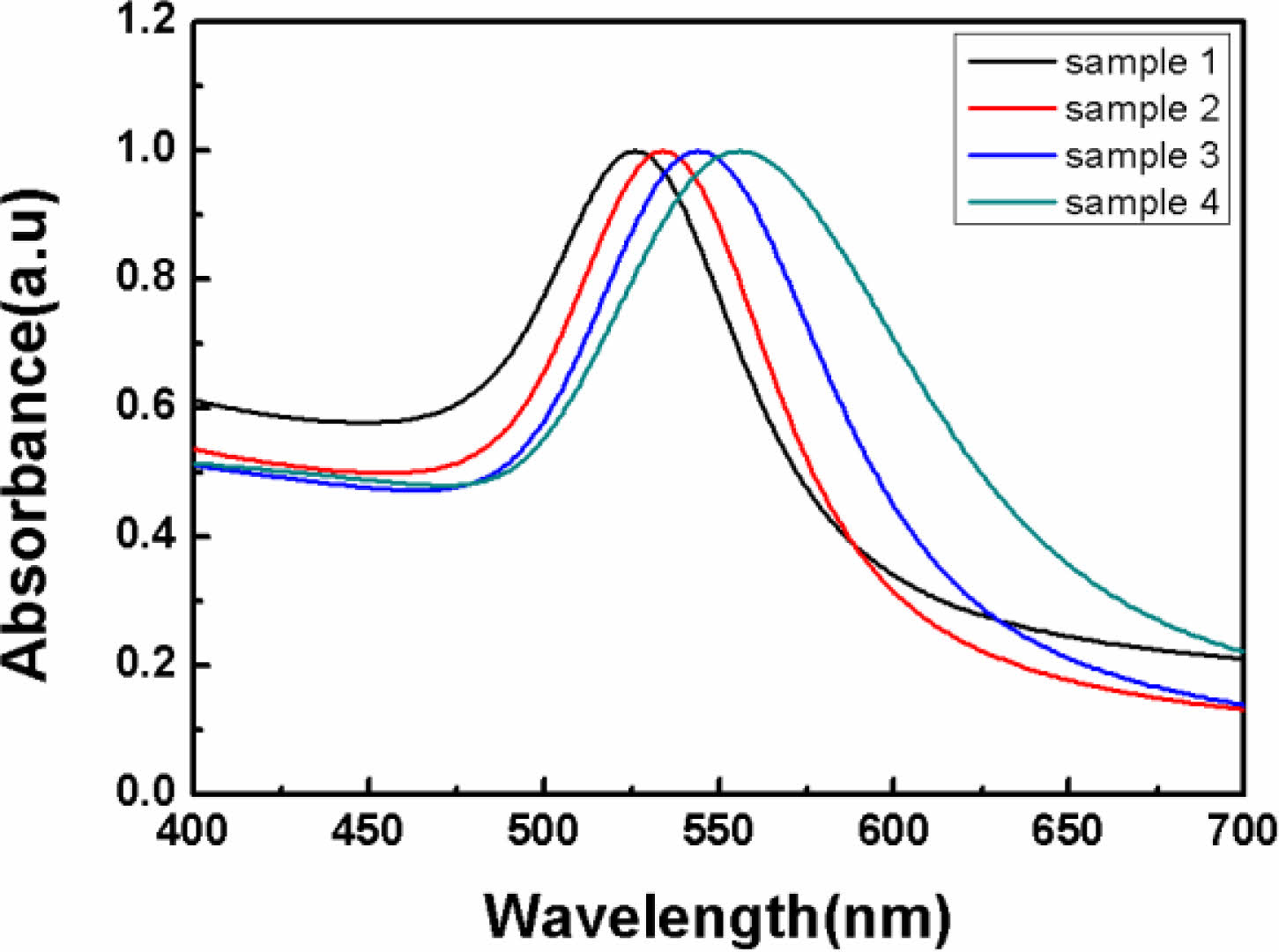

기판 위 금 나노입자의 배열만을 얻어내기 위해 30 sccm, RF power 50W, 6×10-1 torr의 공정압력으로 O2 플라즈마식각을 2분간 진행 후 유기물인 PTFE 유연 패턴을 선택적으로 제거하여 기판 위에 오직 금 나노입자의 배열을 얻어낼 수 있었다. 금 나노입자의 자기조립과 식각 처리에 대한 간략한 모식도를 Figure 3(a)와 Figure 3(b)에 식각 처리 전, 후 AFM 측정결과를 Figure 3(c)와 3(d)에 각각 나타냈다. 각각의 나노입자는 Figure 2와 Figure 3의 부착에 사용된 평균 10 nm 지름을 가지는 입자에서 성장을 시작하였다. 성장시킨 입자는 최대 4번까지 성장을 반복하였으며 성장 횟수에 따라 Sample 1-4로 측정된 lmax peaks는 각각 523, 525, 530, 534 nm이다. 나노입자는 그 직경에 따라 SPR크기가 달라 광학 특성이 달라지며 UV-Vis spectrum에 따른 구형 나노 입자 크기를 계산할 수 있다(Figure 4).23 523, 525, 530, 534 nm의 파장에 해당하는 금 입자의 평균 지름은 각각 25, 35, 45, 56 nm이며 이와 동일한 분포를 가짐을 기판 위 부착시킨 나노입자와 기판간 단차를 AFM으로 측정하여 확인할 수 있었다.

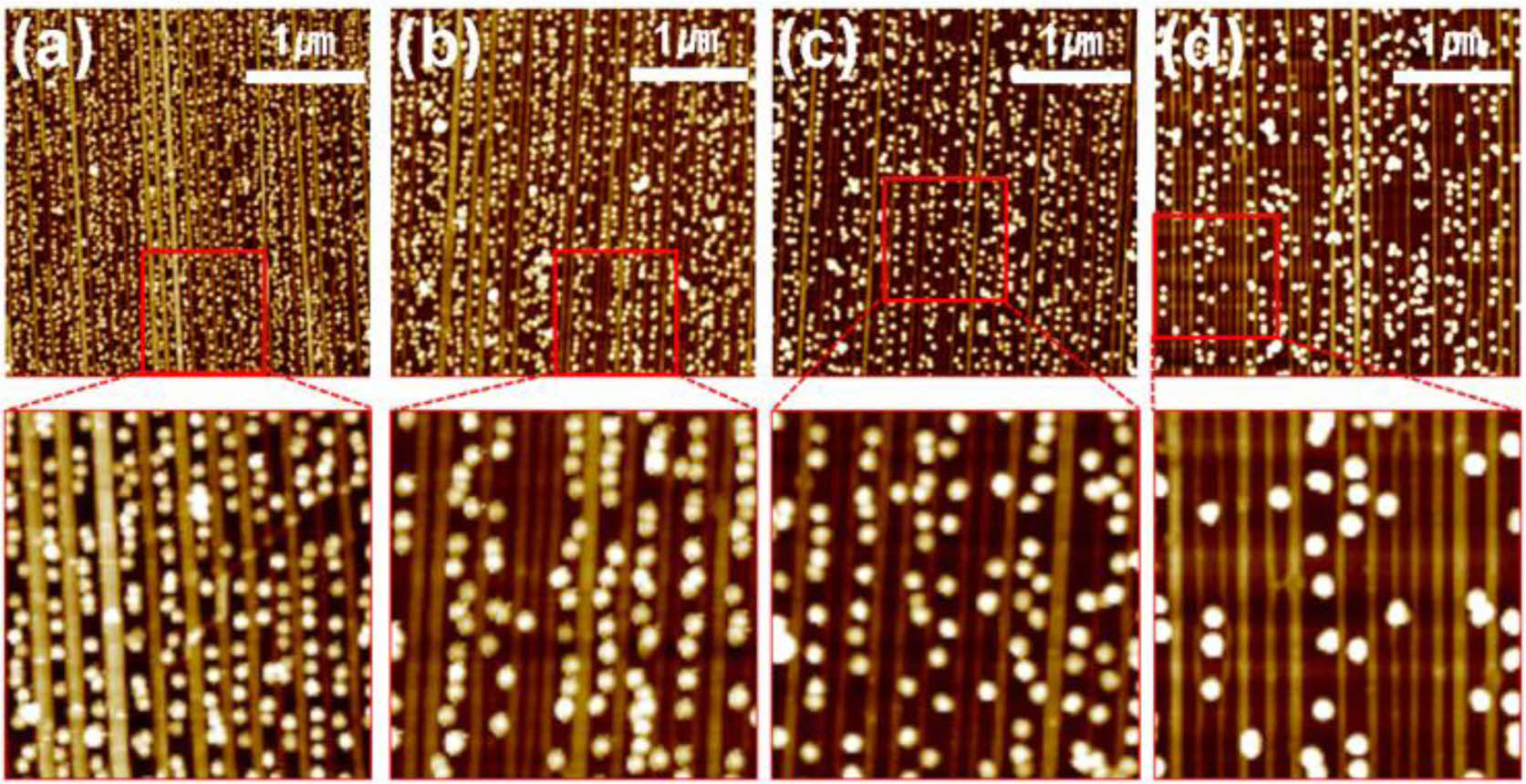

유연 패턴과 APTES 표면 처리를 통하여 서로 다른 크기를 가지는 입자들을 각각 자기조립을 진행하여 이에 대한 AFM 측정결과를 얻어냈고 이를 Figure 5으로 나타냈다. Figure 5의 (a)는 25 nm의 평균 지름을 가지는 금 나노입자를 자기조립시킨 이미지로 유연 패턴 간격이 입자보다 큰 크기를 가져 물리적인 제약을 가지지 않아 전 영역에 입자가 고르게 자기조립된 것을 확인할 수 있다. Figure 5(b)는 35 nm의 평균 지름을 가지는 금 나노 입자를 자기조립시킨 이미지로 유연 패턴이 좁은 간격을 가지게 되는 부분에서 물리적인 제약이 생겨 자기조립을 할 수 없는 부분이 생기는 것을 알 수 있다. 이러한 제약은 입자크기가 커질수록 커져 Figure 5(c), (d)와 같이 유연패턴 사이 금 나노입자가 자기조립을 하지 못하는 영역이 커짐을 확인할 수 있다. 즉 분포를 가지는 유연 패턴 간격 내에서 입자 크기가 동일할 때 패턴이 좁아질수록 입자의 부착 빈도수가 줄어듦을 확인할 수 있었으며 입자크기가 커질수록 동일한 분포를 가지는 패턴 내에서 부착이 어려워짐을 확인할 수 있었다.

금 나노입자의 크기가 증가하는 경우 Figure 5의 AFM이미지들과 같이 사용된 선형 패턴의 장점인 방향성이 그 패턴 간격에 따라 제어가 힘듦을 확인할 수 있었다. 이를 극복하기 위해 먼저 작은 입자를 유연패턴과 APTES SAM처리를 이용하여 선택적으로 자기조립시킨 후 열 어닐링을 통하여 금 나노입자를 인근 입자와 병합을 유도하였으며 나노입자의 병합은 온도에 따라 안정적인 평형 크기를 가지게 되며 시간에 따라 그 과정을 확인할 수 있다.

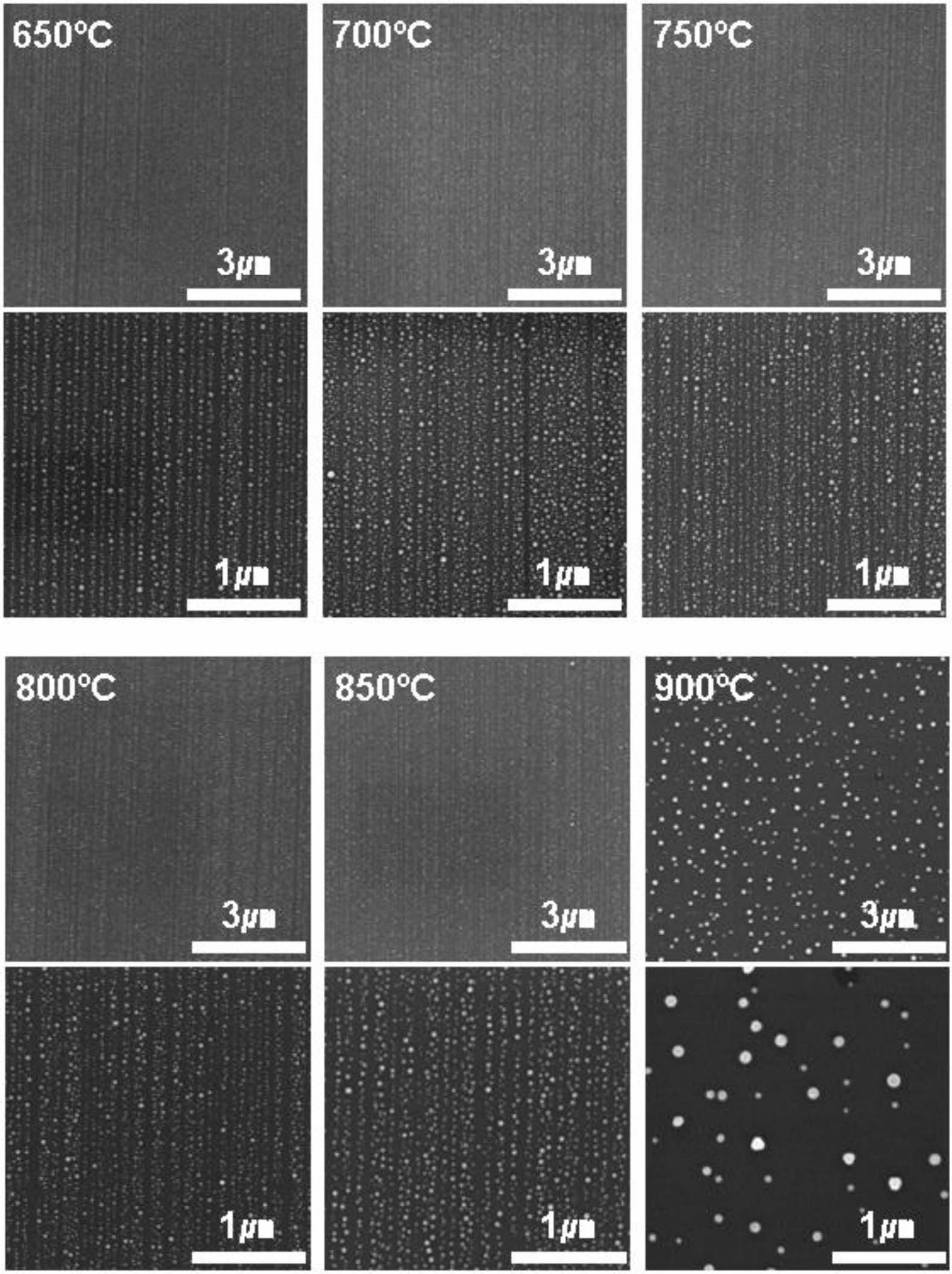

본 연구에서 사용된 가장 작은 크기의 직경 약 10 nm 정도의 금 나노입자를 Figure 2와 동일한 방식으로 자기조립시킨 뒤 650 °C부터 900 °C까지 50 °C 차이를 두고 furnace에 1시간동안 병합시켜 온도에 따른 병합의 경향성을 확인하였으며 800 °C를 기준으로 시간에 따라 최대 24시간까지 병합하여 시간에 따른 경향성을 확인하여 각각 Figure 6과 Figure 7로 나타냈다.

순수한 벌크상태 금의 대기압하에서 녹는점은 1064 °C로 나노상태의 금은 그 크기에 최외각에 노출된 원자수의 비율이 달라져 물성이 달라지게 되며 녹는점이 감소하는 경향은 이미 보고되어 왔다. 따라서, 금 나노입자의 병합시 주어진 실험 온도가 높을수록 병합에 참여하는 금 나노입자의 수가 증가하여 최종적으로 병합된 나노입자의 크기는 효과적으로 커질 것으로 예상할 수 있으며 이러한 경향성을 Figure 6의 결과로 확인할 수 있었다.

또한 금 나노입자의 시간에 따른 병합의 경향성을 확인하기 위해 800 °C 조건에서 1시간, 12시간, 24시간동안 열 어닐링을 진행한 결과는 Figure 7에 나타나 있으며 어닐링시간이 길어질수록 입자가 더 크게 병합되는 것을 확인할 수 있었다.

Figure 6과 Figure 7의 내용을 종합하여 기존 물리적 제약으로 인하여 자기조립을 통해 선형 패턴의 특성을 얻을 수 없었던 35 nm 이상의 금 나노입자 패턴을 적당한 온도와 시간의 어닐링을 통하여 얻을 수 있음을 확인할 수 있었다. 따라서, 본 연구에서 제안한 방법을 이용하면 다양한 크기를 갖는 나노입자들의 규칙적인 배열을 제어할 수 있으며, 열처리 조건의 제어를 통해 나노입자들간 병합을 통해 크기와 상호 간격을 제어 할 수 있다는 장점이 있으나, 병합의 정도가 증가함에 따라 크기 분포의 제어가 어렵게 된다.

|

Figure 1 AFM images of the linear nanostructures of PTFE: (a), (b) 2D images of PTFE linear patterns; (c) 3D image; (d) height profile |

|

Figure 2 AFM images of Au NPs assembly on various substrates deposited by a dip coating method: (a) bare Si wafer; (b) APTES SAM treatment Si wafer; (c) only soft linear PTFE patterns on Si wafer; (d) soft linear PTFE patterns with APTES layer between the patterns. |

|

Figure 3 (a), (b) Schematic illustration of the fabrication process of Au NPs Assembly by removing soft linear PTFE patterns via plasma etching, AFM images of Au NPs assembly; (c) before removing linear PTFE patterns; (d) after removing the patterns. |

|

Figure 4 UV-Vis spectra of Au NPs synthesized via the seed growth method (Average diameters of Au NPs synthesized here: sample 1=25 nm, sample 2=35 nm, sample 3=45 nm, and sample 4=55 nm). |

|

Figure 5 AFM images of Au NPs assembly with different diameters: (a) diameter=25 nm; (b) 35 nm; (c) 45 nm; (d) 55 nm. |

|

Figure 6 SEM images of Au NPs assembly with different thermal annealing temperatures. |

|

Figure 7 SEM images of Au NPs assembly with different thermal annealing times |

본 연구에서는 PTFE 유연 패턴은 AFM 측정결과 문질러진 방향을 따라 평균 100 nm의 간격으로 선형의 패턴을 형성하고 있으며 패턴의 폭은 약 30 nm이고 높이는 약 10 nm로 분포를 가짐을 확인할 수 있었으며, 형성된 PTFE 선형 패턴을 금 나노입자의 자기조립을 위한 템플레이트로 활용하였다. 이를 위해 PTFE 패턴들 사이의 노출된 표면에 APTES를 처리하여 금 나노입자를 성공적으로 부착시켜 자기조립을 유도하였다. 이후 O2 플라즈마 식각을 진행하여 유기물인 유연 패턴을 선택적으로 제거 후 기판 위 금 나노입자만의 선형 배열을 얻어낼 수 있었다. 본 연구에서 사용한 금 나노입자의 크기가 자기조립현상에 영향을 주는 주요 인자인 것을 확인하였으며, 최종적으로 열처리를 통해 금 나노입자들간의 병합을 확인하여 유용한 나노패터닝 공정으로의 가능성을 보였다.

- 1. Gleiter, H. Nanostructured Materials: Basic Concepts and Microstructure. Acta Mater. 2020, 48, 1-29.

-

- 2. Kasani, S.; Curtin, K.; Wu, N. A Review of 2D and 3D Plasmonic Nanostructure Array Patterns: Fabrication, Light Management and Sensing Applications. Nanophotonics 2019, 8, 2065-2089.

-

- 3. Albrecht, M. G.; Creighton, J. A. Anomalously Intense Raman Spectra of Pyridine at a Silver Electrode. J. Am. Chem. Soc. 1977, 99, 5215-5217.

-

- 4. Haes, A. J.; Van Duyne, R. P. A Nanoscale Optical Biosensor: Sensitivity and Selectivity of an Approach Based on the Localized Surface Plasmon Resonance Spectroscopy of Triangular Silver Nanoparticles. J. Am. Chem. Soc. 2002, 124, 10596-10604.

-

- 5. Hirsch, L. R.; Jackson, J. B.; Lee, A.; Halas, N. J.; West, J. L. A Whole Blood Immunoassay Using Gold Nanoshells. Anal. Chem. 2003, 75, 2377-2381.

-

- 6. Sokolov, K.; Chumanov, G.; Cotton, T. M. Enhancement of Molecular Fluorescence near the Surface of Colloidal Metal Films. Anal. Chem. 1998, 70, 3898-3905.

-

- 7. Arias, A. C.; MacKenzie, J. D.; McCulloch, I.; Rivnay, J.; Salleo, A. Materials and Applications for Large Area Electronics: Solution-Based Approaches. Chem. Rev. 2010, 110, 3-24.

-

- 8. Zhang, L. L.; Zhao, X.; Stoller, M. D.; Zhu, Y. W.; Ji, H. X.; Murali, S.; Wu, Y. P.; Perales, S.; Clevenger, B.; Ruoff, R. S. Highly Conductive and Porous Activated Reduced Graphene Oxide Films for High-Power Supercapacitors. Nano Lett. 2012, 12, 1806-1812.

-

- 9. Duffy, D. C.; McDonald, J. C.; Schueller, O. J. A.; Whitesides, G. M. Rapid Prototyping of Microfluidic Systems in Poly(dimethylsiloxane). Anal. Chem. 1998, 70, 4974-4984.

-

- 10. Unger, M. A.; Chou, H. P.; Thorsen, T.; Scherer, A.; Quake, S. R. Monolithic Microfabricated Valves and Pumps by Multilayer Soft Lithography. Science 2000, 288, 113-116.

-

- 11. Giannatsis, J.; Dedoussis, V. Additive Fabrication Technologies Applied to Medicine and Health Care: A Review. Int. J. Adv. Manuf. Technol. 2009, 40, 116-127.

-

- 12. Narayan, R. J.; Doraiswamy, A.; Chrisey, D. B.; Chichkov, B. N. Medical Prototyping Using Two Photon Polymerization. Mater. Today 2010, 13, 42.

-

- 13. Jang, Y.; Tambunan, I. H.; Tak, H.; Nguyen, V. D.; Kang, T.; Byun, D. Non-contact Printing of High Aspect Ratio Ag Electrodes for Polycrystalline Silicone Solar Cell with Electrohydrodynamic Jet Printing. Appl. Phys. Lett. 2013, 102, 123901.

-

- 14. Krebs, F. C. Fabrication and Processing of Polymer Solar Cells: A Review of Printing and Coating Techniques. Sol. Energy Mater. Sol. Cells 2009, 93, 394-412.

-

- 15. Mark, A. G.; Gibbs, J. G.; Lee, T. C.; Fischer, P. Hybrid Nanocolloids with Programmed Three-dimensional Shape and Material Composition. Nat. Mater. 2013, 12, 802-807.

-

- 16. Luo, Y.; Zhao, R.; Pendry, J. B. van der Waals Interactions at the Nanoscale: The Effects of Nonlocality. PNAS 2014, 111, 18422-18427.

-

- 17. Bishop, K. J. M.; Wilmer, C. E.; Soh, S.; Grzybowski, B. A. Nanoscale Forces and Their Uses in Self-Assembly. Small 2009, 5, 1600-1630.

-

- 18. Lee, D.; Ryu, J.; Hong, D.; Park, S.; Lee, D. H.; Russell, T. P. Directed Self-Assembly of Asymmetric Block Copolymers in Thin Films Driven by Uniaxially Aligned Topographic Patterns. ACS Nano. 2018,12, 1642-1649.

-

- 19. Frey, H.; Sheiko, S.; Moiler, M.; Wittmann, J. C.; Lotz, B. Highly Oriented Poly(di-n-alkylsilylene) Films on Oriented PTFE Substrates. Adv. Mater. 1993, 5, 917-919.

-

- 20. Cho, W. J.; Kim, Y.; Kim, J. K. Ultrahigh-Density Array of Silver Nanoclusters for SERS Substrate with High Sensitivity and Excellent Reproducibility. ACS Nano. 2012, 6, 249-255.

-

- 21. Porter, B. F.; Mkhize, N.; Bhaskaran, H. Nanoparticle Assembly Enabled by EHD-printed Monolayers. Microsyst. Nanoeng. 2017 3, 17054.

-

- 22. Meng, Z.; Li, G.; Yiu, S.; Zhu, N.; Yu, Z.; Leung, C.; Manners, I.; Wong, W. Nanoimprint Lithography-Directed Self-Assembly of Bimetallic Iron–M(M=Palladium, Platinum) Complexes for Magnetic Patterning. Angew. Chem. Int. Ed. 2020, 59, 11521-11526.

-

- 23. Rios-Corripio, M. A.; Garcia-Perez, B. E.; Jaramillo-Flores, M. E.; Gayou, V. L.; Rojas-Lopez, M. UV-Visible Intensity Ratio (aggregates/single particles) as a Measure to Obtain Stability of Gold Nanoparticles Conjugated with Protein A. Journal of Nanoparticle Research 2013, 15, 1624.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(5): 608-613

Published online Sep 25, 2022

- 10.7317/pk.2022.46.5.608

- Received on Apr 28, 2022

- Revised on Jun 27, 2022

- Accepted on Jul 15, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Dong Hyun Lee

-

School of Polymer Science and Engineering, Dankook University, Gyeonggi-do 16890, Korea

- E-mail: dlee@dankook.ac.kr

- ORCID:

0000-0003-2526-8356

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.