- Simulation of Injection Molding Process Considering Rheological Properties of Polypropylenes

*Department of Chemical and Biological Engineering, Korea University, 145 Anam-ro, Seongbuk-gu, Seoul 02841, Korea

**Chemical TS&D 31, S-Oil, Magokjungang 8-ro 1-gil, Gangseo-gu, Seoul 07793, Korea- 폴리프로필렌수지의유변물성을고려한사출성형공정전산모사

*고려대학교 화공생명공학과, **S-OIL Chemical TS&D Center

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

The rheological properties of polypropylenes were measured using offline rheometers (a rotational rheometer and a capillary rheometer) and compared with those measured using an inline rheometer (injection molding rheometer). Shear viscosities from both offline and inline rheometers were similar in the high shear-rate region, but a remarkable difference was found in the low shear-rate region. Experiments and numerical simulations with Spiral and Flat molds were conducted to validate rheological properties of polypropylenes (PPs) measured from both rheometers. Comprehensively, the numerical simulation considering offline rheological data accurately predicted the actual injection-molded products in comparison to the case considering inline rheological data. Additionally, the effect of thermal conditions such as transition temperature and cooling water temperature on the flowability of molten PPs was investigated using spiral and flat molds. It is found that faster solidification of PPs decreased their flowability in Spiral mold and increased the maximum injection pressure in the Flat mold.

폴리프로필렌(PP)의 유변물성을 오프라인 레오미터(회전형, 모세관)로 측정하여 인라인 레오미터로 측정한 결과와 비교 분석하였다. 오프라인 및 인라인 레오미터로 측정한 유변물성 결과는 고전단속도 영역에서는 유사하였으나, 저전단속도 영역에서는 유의미한 차이를 확인하였다. 측정한 유변물성 결과의 유효성 검증을 위해 spiral mold 및 flat mold의 사출성형 실험과 수치 모사를 수행하였다. 종합적으로 판단하였을 때, 오프라인 레오미터로 측정한 PP의 유변물성을 반영한 사출성형 유동 해석 결과가 인라인 레오미터를 활용한 결과 대비 실제 사출 실험 결과를 잘 예측하였는데 특히, flat mold에서의 최대사출 압력은 실제 실험결과와 거의 일치하였다. 또한, 용융 고분자의 흐름성에 영향을 미치는 열적 특성 중 전이 온도와 냉각수 온도의 영향을 살펴보았다. 고분자의 고형화가 빠를수록 spiral mold 내 고분자의 흐름성이 약하였고, flat mold의 최대사출압은 높아지는 결과를 확인하였다.

The mold flows in an injection molding process were numerically analyzed for polypropylenes (PPs) using their rheological properties measured from off-line and in-line rheometers. Simulation results considering off-line rheological data of PPs accurately predicted the actual injection-molded products in comparison to the case considering in-line rheological data.

Keywords: off-line rheometer, rheological properties, injection molding process, numerical simulation, polypropylene.

본 논문은 정부(산업통상자원부)의 재원으로 산업기술평가관리원의 지원(20017536)과 S-OIL의 지원을 받아 수행된 연구이며 이에 감사를 드립니다.

저자(들)는 이해상충이 없음을 선언합니다.

폴리프로필렌(PP)은 강도, 인성, 내열성, 내화학성 등의 우수한 특성이 균형을 잘 이루고 있어 널리 사용되는 범용성 고분자 중의 하나이다. PP는 일반사출품, 전기전자 제품, 자동차용 제품, 섬유, 필름, 이차전지 분리막 등 다양한 용도에 적용되어 사용되는데, 우리 생활에서 사용되는 대부분의 제품들은 사출성형 공정을 통해서 제조된다.

사출성형 공정은 충진(filling), 보압(packing), 냉각(cooling), 취출(ejecting) 및 계량(metering)의 다섯 단계의 과정으로 구성되어 있다. 다섯 단계 중 충진 단계에서는 최종 제품 성형을 위해 용융된 고분자의 유변학적 특성을 고찰하는 것이 특히 중요하여 많은 연구자들의 이론적, 실험적 관심의 대상이 되고 있다. 고분자의 유변물성 정보는 사출 공정 해석에 반영되어 제품 개발 시간 및 비용 절감, 제품 품질 및 성능 향상에 기여하고 재료 특성과 금형 설계 간의 명확한 관계를 확립하는 데 유용하게 활용된다.

고분자 수지의 유변물성 측정 방법은 일반적으로 설치 방법에 따라 회전형(rotational) 또는 모세관(capillary) 레오미터에 의한 오프라인 측정법과 온라인 및 인라인 측정법으로 분류 가능하다.1 오프라인 분석은 샘플을 채취하여 분석기기가 있는 실험실로 운반하여 따로 측정하는 것을 의미한다. 인라인 분석은 고분자 공정 라인 내에 센서를 설치하여 연속적으로 분석하는 방법이고, 온라인 분석은 메인 공정 라인의 바이패스(by-pass) 루프에서 샘플링 및 분석하는 방법이다. 따라서, 오프라인 유형과 비교했을 때, 온라인 및 인라인 유형의 측정법은 고분자의 전단 및 가열 이력을 산업 환경에 맞춰 잘 반영할 수 있고 유변물성 측정 시간도 덜 소요되는 장점이 있어 고분자 가공 산업에서 많이 활용되고 있다. 다만, 본 연구에서는 공정 라인에서 직접 측정하는 온라인과 인라인 유형을 인라인 유형으로 통칭하였다.

고분자의 유변학적 특성과 공정 흐름에 대한 연구는 관련 문헌들에 의해 보고되어 왔다.2,3 일반적으로, 오프라인 측정법이 고분자의 용융점도 분석에 많이 활용되어 왔다. 회전형 레오미터는 cone-and-plate 및 parallel-plate fixtures를 이용하여 유변물성을 측정하는데 전단속도 적용 범위가 실제 공정 영역보다 적고(<10-100 s-1) edge fracture가 발생하는 단점이 있다.4 실제 고분자 가공 조건에서 가해지는 전단속도 영역에서의 점도는 모세관 레오미터로 확보될 수 있으나,5-7 점성 가열과 모세관에 가해지는 압력의 영향을 보정해야 한다.8,9

압출기를 활용한 고분자 공정에서는 고분자의 물성을 실시간적으로 측정하기 위해 압출기와 다이 사이에 설치하는 모세관 또는 슬릿 형태의 인라인 레오미터가 개발되었다.3,4,10-18 Aho 등4은 사출기에 모듈 형식의 슬릿 다이를 연결하여 물성 측정이 가능한 인라인 측정 장비를 제시하였고, PP를 이용하여 검증하였다. Covas 등은12 자체 제작한 샘플링 장치와 포터블 레오미터를 이축 스크류 압출기에 장착하여 사용하는 인라인 모세관 레오미터 장치를 고안하였고 PP를 활용하여 검증하였다. Chiu와 Pong은13 단일 스크류 압출 과정에서 용융체의 물성을 자동으로 측정하기 위한 인라인 트윈 모세관 레오미터를 개발하였다. Qin 등은14 유량 측정을 위한 2개의 압력 포트와 2개의 온도 측정 포트, 모세관 다이 및 노즐로 구성된 인라인 모세관 레오미터를 55톤 사출성형기에 장착하여 폴리에틸렌 복합체의 점도를 측정하였다. Gou 등은15 기존의 사출 성형기를 기반으로 동일 직경의 2개 모세관 레오미터를 직렬로 연결하는 새로운 측정 장치를 고안하여 PP의 유변물성을 측정하였으며 사출성형 해석에 반영하였다. Friesenbichler 등은16 PP의 얇은 사출품 제작 시 요구되는 고전단속도(high shear rate) 영역에서 점도 측정이 가능한 사출 금형을 제시하였고, Szucs 등은17 슬릿 다이와 노즐을 시리즈로 연결하는 사출성형 슬릿 다이 레오미터를 설계하여 폴리에틸렌의 물성을 측정하였다. Bariani 등은18 사출 성형기에 인라인 슬릿 다이 레오미터를 설치하여 폴리카보네이트의 점도를 측정하였다.

기존의 공정과 연계된 유변물성 측정 관련 연구는 오프라인 레오미터의 단점을 보완한 인라인 레오미터 장비를 새롭게 개발하고, 유변물성 결과의 응용을 효과적으로 제시하는 것이 보편적이었다. 이는 고전단속도 영역에서의 가공성에 초점을 맞추어 고속 사출성형에 필요한 유변물성을 확보하기 위함이었다. 하지만, 공정에 특화된 인라인 레오미터 장비들이 전통적인 오프라인 장비 대비 더 우수한 유변물성 측정 결과를 보여주는지에 대한 비교 결과가 아직 부족한 상태이고, 측정된 유변물성을 활용하여 실제 사출 성형 해석까지 진행하여 사출 실험 결과와 직접 비교한 문헌은 찾아보기 어렵다.

본 연구에서는 사출성형 용도로 많이 사용되는 impact PP의 유변물성을 오프라인 레오미터인 회전형 및 모세관 레오미터로 측정하여 인라인 레오미터로 측정한 결과와 비교하였다. 또한 두 방법으로 측정된 유변물성의 사출성형 공정 적용에 대한 유효성을 검증하기 위해 상용 사출성형 해석 프로그램인 Autodesk Moldflow Insight 2019를 통해 수치모사를 진행하였고 실제 사출 실험 결과와 비교 분석하였다. 사출 실험 및 수치모사에는 고분자의 흐름성을 평가하는데 사용되는 spiral mold와 최대 사출압력을 평가하기 용이한 flat mold 2가지 종류의 금형을 이용하였다. 또한, 유변물성 뿐만 아니라 고분자의 흐름성에 영향을 주는 사출 금형의 냉각 속도 및 PP의 열적 특성(전이온도)을 고려하여 수치모사를 추가 진행하여 엄밀한 유동 해석을 위한 방법에 대해 고찰하였다.

재료. Sumitomo Chemical사(일본)에서 생산하는 일반사출과 컴파운딩 용도에 적합한 Impact PP 제품인 AW564(용융지수: 9 g/10 min, 중량평균분자량: 420000, 결정화온도: 134 oC, 녹는점: 167 oC)와 AZ564(용융지수: 30 g/10 min, 중량평균분자량: 270000, 결정화온도: 134 oC, 녹는점: 166 oC)을 사용하였다. PP는 내습성이 우수하므로 별도의 제습 및 건조 등의 전처리는 하지 않았다.

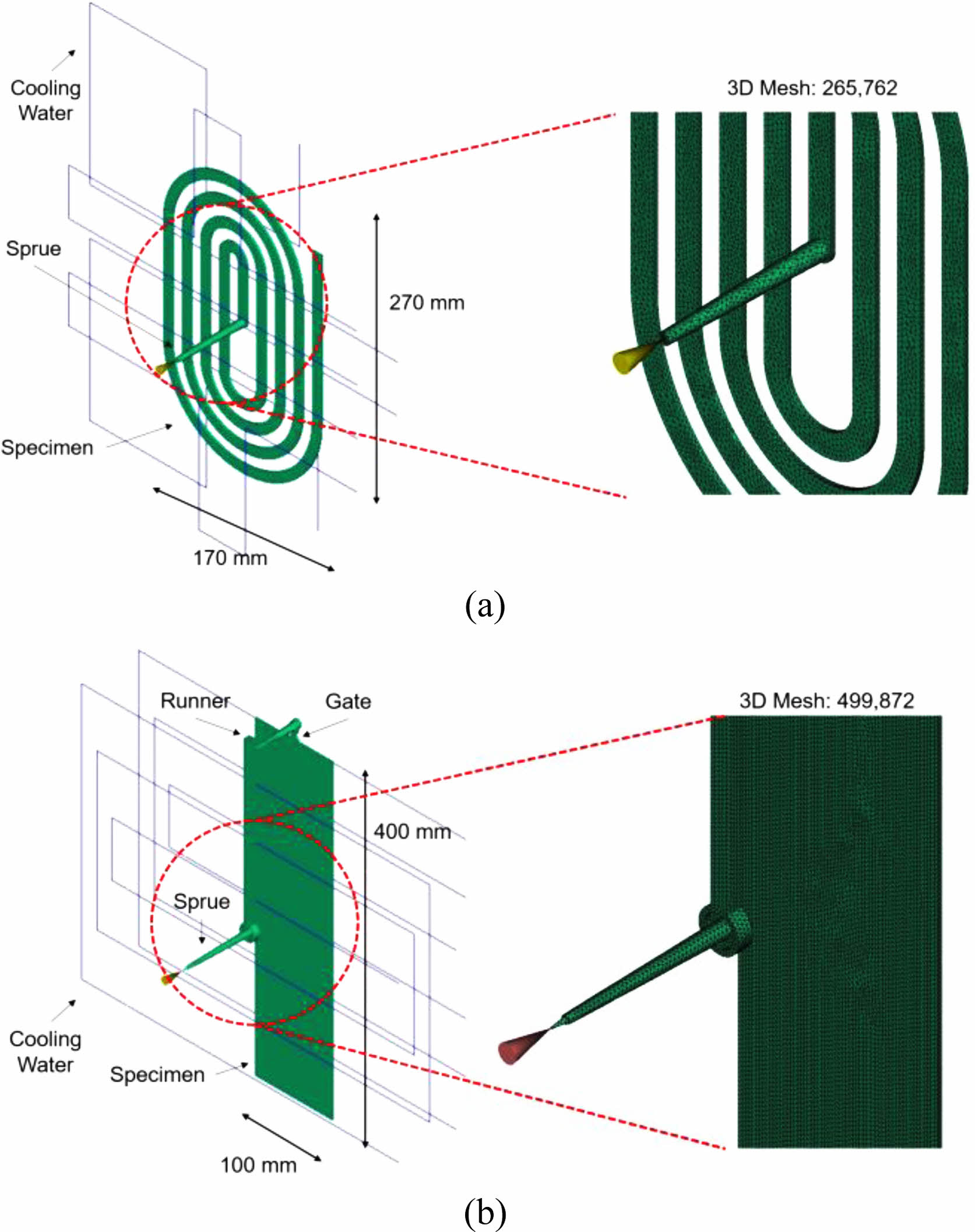

유변물성. 200, 220, 240 oC의 온도 범위에서 오프라인 레오미터인 strain-controlled 회전형 레오미터(ARES-G2, TA Instruments, 미국) 및 모세관 레오미터(Rheograph RG20, Geottfert, 독일)를 사용하여 PP의 유변물성을 측정하였다. 회전형 레오미터의 경우, 균일한 전단속도를 얻기 위해 25 mm 직경의 cone-and-plate fixture를 이용하여 0.1-100 s-1의 저전단속도 영역에서 유변물성을 측정하였다. 수직 방향의 응력으로 인한 샘플 위치 고정 문제로 인해, 전단속도가 1 s-1 이하에서는 rate-sweep 방법으로 전단점도를 측정하였고, 1-100 s-1 범위에서는 frequency-sweep 방법으로 측정된 복소 점도를 Cox-Merz 규칙으로 전단점도로 변환하였다.19 높은 전단속도 영역에서의 전단점도는 모세관 레오미터를 이용하여 측정하였는데, Bagley, Rabinowitch 보정을 위해 다양한 L/D의 노즐다이(Length/Diameter(L/D)=10/1, 20/1, 30/1)를 사용하여 점도 데이터의 신뢰도를 높였다. 사용한 모세관 레오미터의 신뢰할 수 있는 압력 트랜스듀서 범위는 20-2000 bar이다. 마지막으로 두 레오미터에서 얻어진 점도 결과를 중첩시킴으로써 넓은 범위의 전단속도에서 점도 결과를 확보하였다.

상기한 오프라인 레오미터로 측정한 결과의 유효성을 확인하기 위해 인라인 레오미터인 injection molding rheometer (IMR)로 측정한 결과와 비교하였다. IMR은 사출성형기를 이용한 점도 측정 장비로, 고분자를 용융시키고, 사출기의 스크류와 배럴을 통과시키면서 열과 전단 프로파일을 생성한다. 따라서, IMR을 이용한 점도 측정은 사출성형 공정에서 고분자 용융체가 겪는 열과 전단 이력을 반영할 수 있는 장점이 있다. IMR 유변물성 결과를 얻기 위해 사출성형 해석 S/W인 Autodesk Moldflow의 user data base(UDB)에 등재된 Cross-WLF 모델의 계수를 활용하였다.

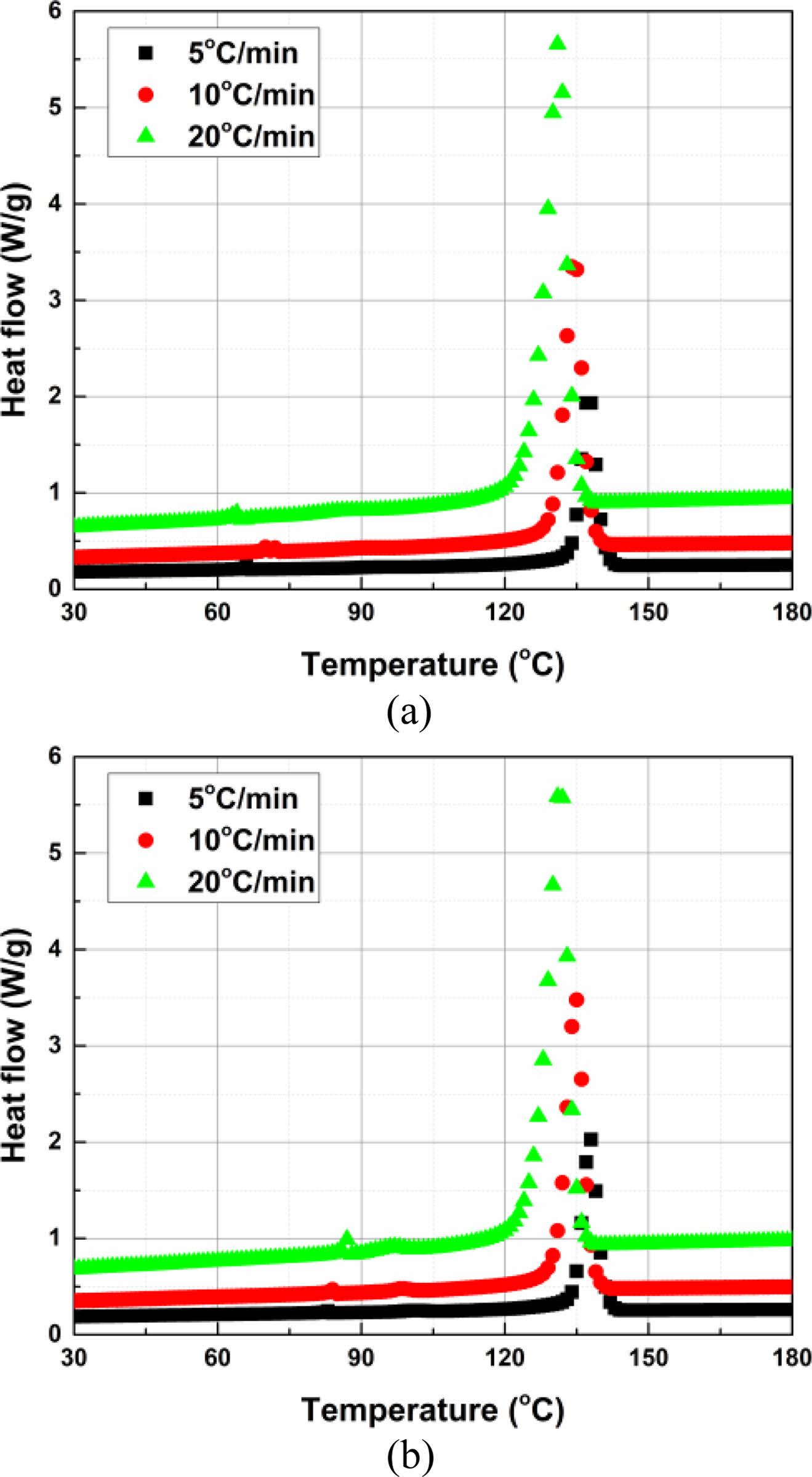

열적 특성. 고분자의 냉각 속도가 전이온도에 미치는 영향을 확인하기 위해서 시차주사열량계(DSC 250, TA Instruments, 미국)를 이용하여 열적 특성 중 전이온도를 각각 5, 10, 20 oC/min 조건 하에 측정하였다.20 전이온도는 DSC의 1차 냉각 측정 결과에서 결정화가 일어나는 피크의 외삽과 우측 베이스라인과의 외삽 간의 교차점으로 정의할 수 있다. Autodesk Moldflow에서는 용융상태의 고분자가 금형의 냉각으로 인해 고형화되는 상전이(melt to solid)를 이론적으로 구현할 수 없기 때문에 수치해석 계산에서는 전이온도를 비유동 온도(Non-flow temperature, 이하 NFT)로 간주하여 온도가 전이온도보다 낮으면 폴리머의 속도는 0으로 산정하고 더 이상 유동이 발생하지 않는 것으로 간주한다. 따라서 전이온도는 사출성형 해석에서 사출 압력과 흐름에 절대적으로 중요한 요소 중 하나라고 볼 수 있다.

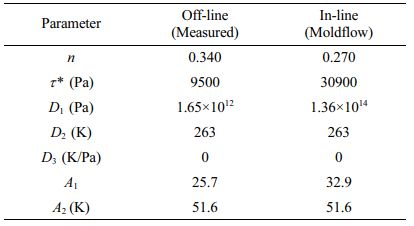

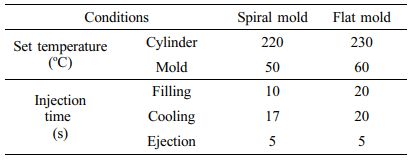

사출실험. 오프라인 및 인라인 레오미터로 측정한 유변물성 결과의 유효성을 확인하기 위해 Sumitomo Heavy Industries사(일본)의 SE-130EV 및 SE-180EV 사출기를 각각 사용하여 Spiral mold와 Flat mold로 사출 실험을 진행하였고, 그 실험 조건을 Table 1에 나타내었다.

Spiral mold는 고분자 용융체의 금형내 흐름성을 평가하는 방법으로 활용되며, 일반적으로 100 MPa 등의 일정한 사출 압력 조건하에서 용융 고분자를 주입하여 만들어진 시편의 길이로 고분자의 유동성을 판단한다. Flat mold는 단순한 평판 형태의 금형으로, 제품의 두께가 2 mm로 매우 얇기 때문에 시편 전체를 채우기 위해서는 높은 압력이 필요하다. 따라서 고분자에 따른 최대 사출 압력을 확인하는데 효과적인 방법이다.

사출성형 전산해석. PP의 유변학적/열적 특성이 사출성형 유동 해석에 미치는 영향을 검증하기 위해 다음 지배방정식을 기반으로 한 사출 유동 시뮬레이션을 수행하는데 특화된 상용 CFD solver인 Autodesk Moldflow Insight 2019(미국)를 사용하였다.21-23

여기서 ρ는 유체의 밀도, v͟는 유체의 속도, σ̤̱는 응력 텐서, g͟͟는 중력가속도, Cp 는 비열, T는 온도, β 는 부피팽창계수, p는 압력, k는 열전도도, J͟͟는 unit 텐서, γ̀는 변형률 텐서, η는 용융 점도, η0 은 영전단(zero-shear) 점도, γ̀는 전단 속도(변형률), t *는 전단 담화로의 전환시 임계 응력 수준, n은 Power-law index, T* 는 유리전이온도, D1, A1 및 A2는 상수이다.

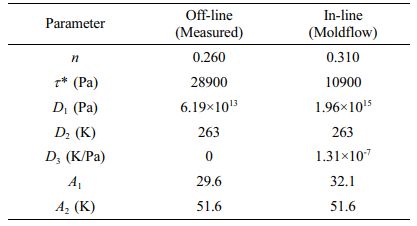

앞서 측정한 PP의 전단점도 데이터를 식 (4)의 Cross-WLF 모델에 fitting하여 사출성형 해석을 수행하였다. Cross-WLF 모델은 열가소성 고분자 점도의 온도, 전단속도 및 압력에 대한 영향을 고려한 비뉴튼성 유체모델이다.

용융된 고분자는 사출 다이로부터 sprue, runner, gate의 공급 시스템을 차례로 거칠 때 큰 압력 강하를 겪게 되는데 이는 식 (5)와 같은 Juncture Loss 모델로부터 예측 가능하다.24

여기서, ∆Pe 는 입구 압력 강하, tw 는 벽에서의 전단 응력, C1과 C2는 Juncture Loss 계수이다.

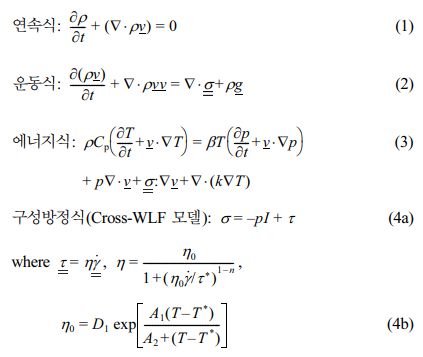

상용 CAD S/W인 UG NX(Siemens, 독일)를 이용하여 Figure 1에서와 같은 spiral mold와 flat mold에 대한 금형 구조를 설계하였고, Hypermesh(Altair, 미국)로 3차원 mesh를 생성시켰다. 또한 열적 특성을 잘 반영하기 위해 금형의 냉각수 라인을 구현하였다. Table 1에 기재된 사출 조건을 토대로 경계 조건을 설정하여 사출 성형해석을 수행하였다.

|

Figure 1 Schematic geometries of (a) spiral mold; (b) flat mold with 3-dimensional mesh configurations. 3D elements for spiral and flat molds are 265,762 and 499,872 respectively. |

Figure 2에 회전형 및 모세관 레오미터로 200, 220, 240 oC에서 측정한 AW564와 AZ564 PP의 온도별 유변물성 실험 결과와 Cross-WLF 모델에 의한 회기 분석 결과를 함께 도시하였다. 온도, 전단점도 및 전단속도를 기반으로 한 Cross-WLF 모델의 7개 매개변수는 Tables 2와 3에 각각 기재하였다. Figure 2에서 보듯이 Cross-WLF 모델에 fitting한 결과가 오프라인 레오미터로 측정한 유변물성을 잘 반영하고 있음을 확인할 수 있다.

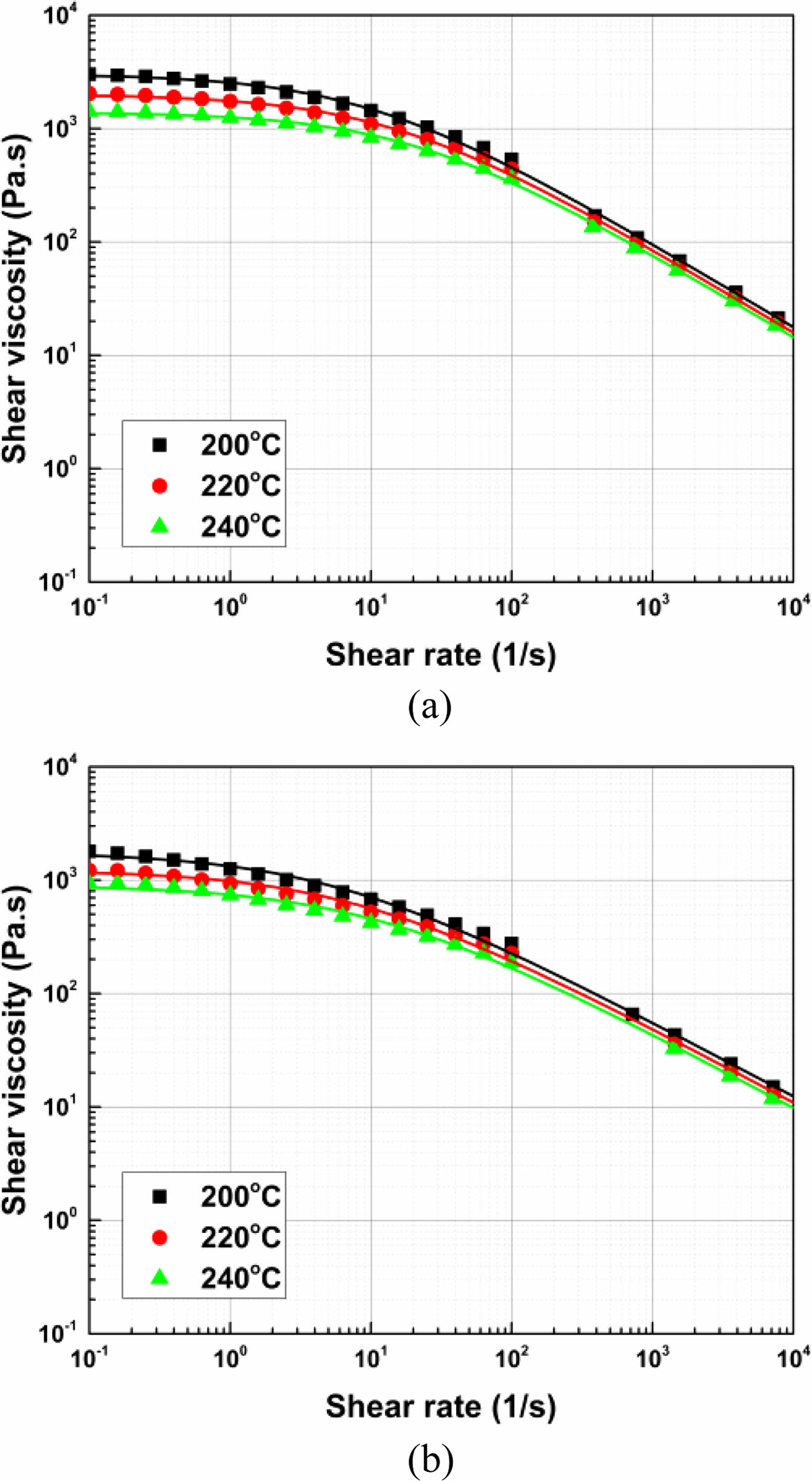

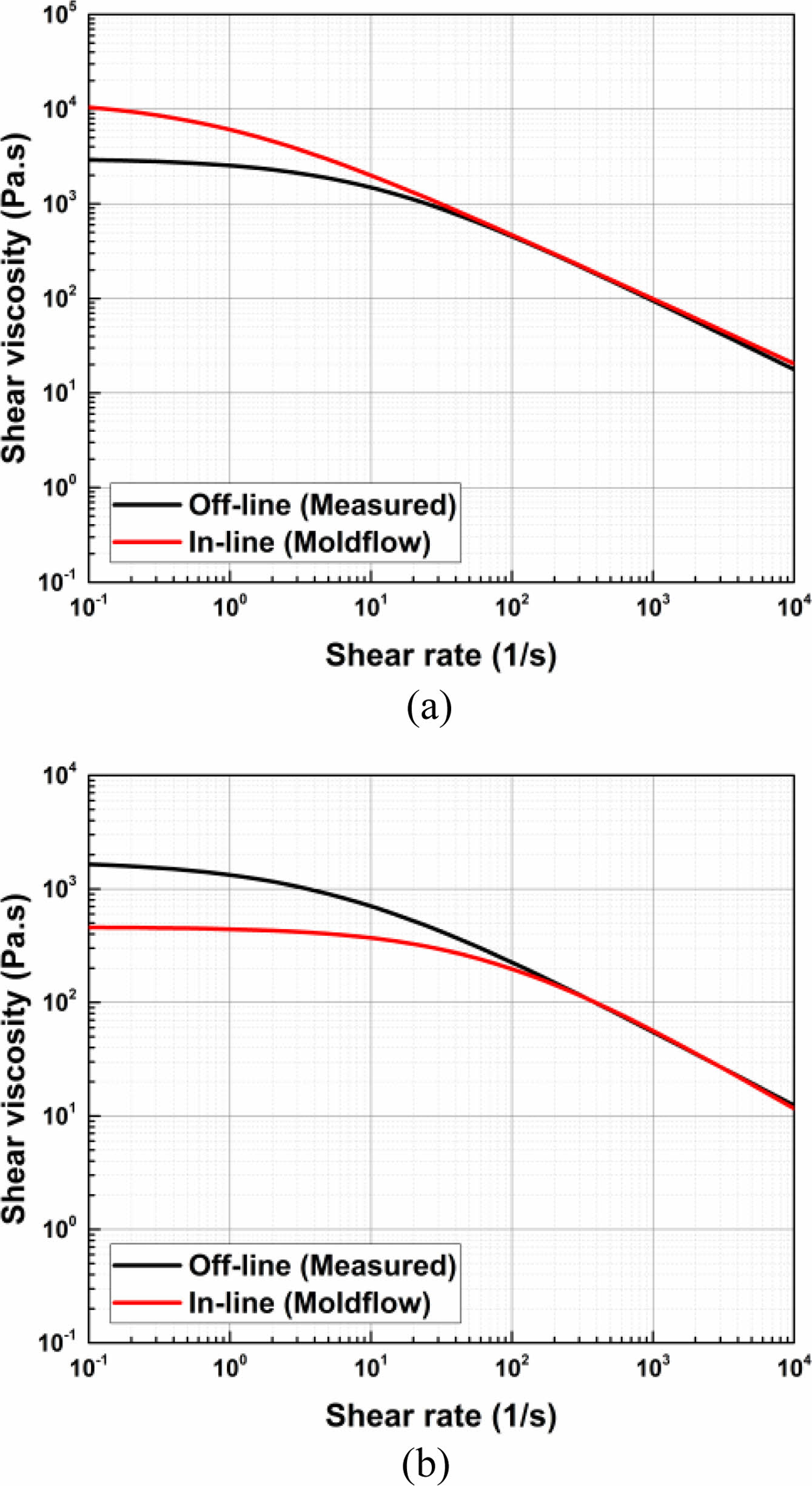

Figure 3에는 200 oC의 온도 조건 하에서 오프라인 및 인라인 레오미터로 측정한 점도 데이터를 Cross-WLF 모델로 회귀 분석한 결과와 비교하였다. 두 PP 모두, 고전단속도 영역에서는 오프라인 및 인라인 레오미터로 측정한 전단점도가 유사하였으나, 저전단속도 영역에서 큰 차이를 보임을 알 수 있다. AW564 PP의 경우, 인라인 레오미터에서 측정한 zero-shear-rate 영역에서의 점도가 오프라인 레오미터로 측정한 결과 대비, 약 3배 수준으로 크게 높았다. 또한 뉴토니안(Newtonian) 영역은 상대적으로 짧으며, 전체적인 전단속도 영역에서 점도가 높게 측정되었다(Figure 3(a)). AZ564 PP에서는 인라인 레오미터에서 측정한 zero-shear-rate 영역에서의 점도가 오프라인 레오미터로 측정한 결과 대비, 약 1/4배 수준으로 크게 낮았다. 또한 뉴토니안 구간이 상대적으로 길었으며, 전체적인 전단속도 영역에서 점도가 낮음을 확인할 수 있다. 인라인 레오미터인 IMR은 광범위한 전단속도 범위(up to 60000 s-1) 및 압력 범위(up to 2000 bar)에서 측정을 진행하므로 분해능이 회전형 레오미터보다 상대적으로 낮다. 이에 압력이 적게 걸리는 저전단속도 영역에서의 IMR 측정 결과는 회전형 레오미터로 측정한 결과 대비 신뢰성있는 것으로 판단하기 어렵다. 따라서, IMR은 모세관 레오미터와 같이 상대적으로 높은 전단속도(>200 s-1)에서 유효한 점도를 측정하게 되며, 전단속도 전 범위에서 Cross-WLF 모델로 회귀분석을 진행해야 하므로, 저전단속도 영역에서는 신뢰하기 어렵다.

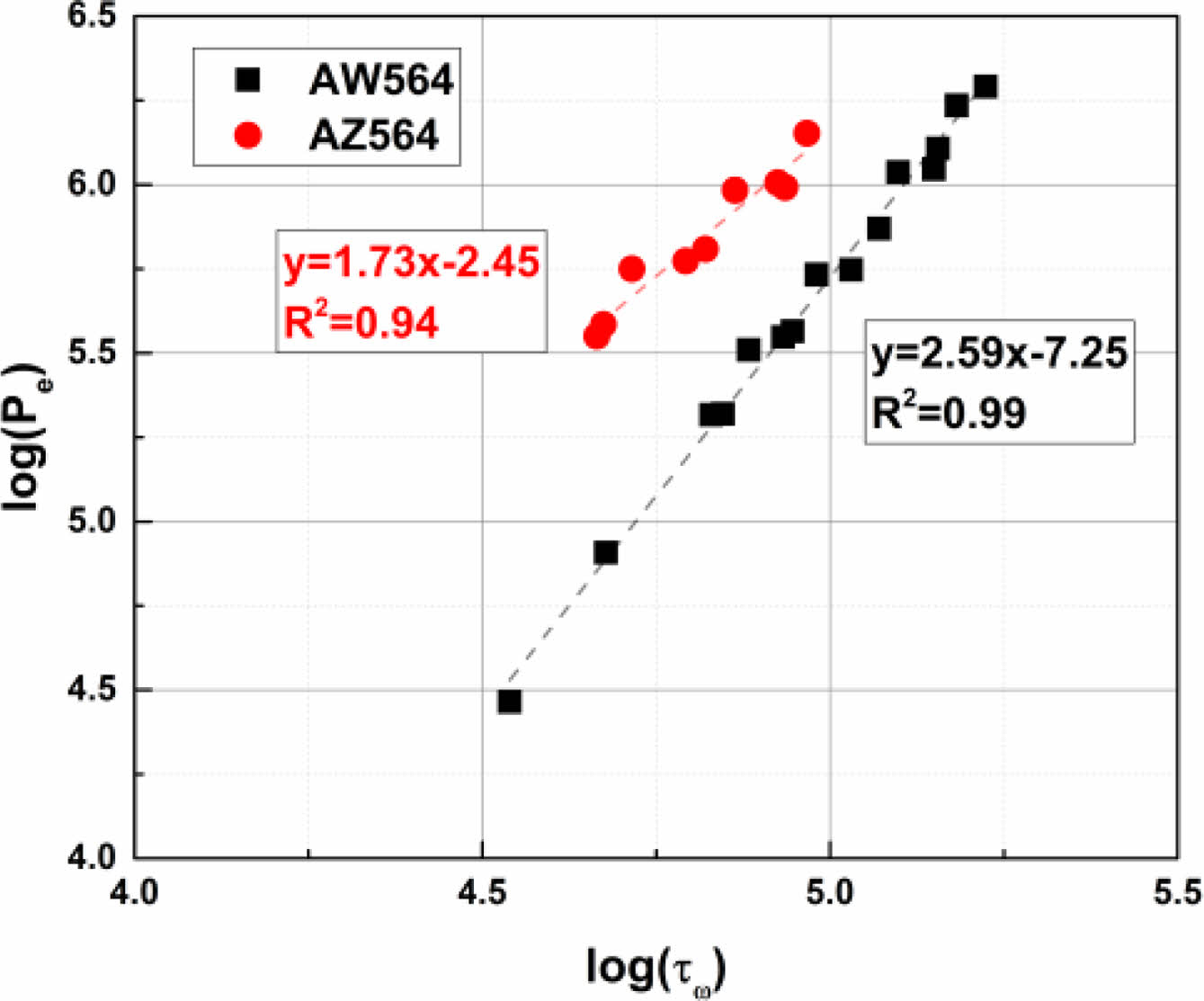

Juncture Loss 모델은 용융된 고분자가 사출공정에서 공급 라인을 거칠 때 발생하는 압력 강하를 모사하는 방법이다. 이 모델의 계수를 설정하기 위해 모세관 레오미터의 L/D를 달리하여 얻은 결과를 토대로 log(Pe)와 log(tw)를 Figure 4에 도시하였다. AW564 PP는 온도별 데이터가 거의 완벽한 선형의 결과(R2=0.99)를 얻을 수 있었지만, AZ564 PP는(R2= 0.94) AW564 PP 대비 추세선과 약간의 편차가 발생하였다. 이는 AW564 PP가 AZ564 PP 대비 점도가 높아 모세관 레오미터로 측정된 압력 결과의 편차가 적어 신뢰할 수 있는 점도 데이터를 얻었기 때문으로 추정된다. 모세관 레오미터 역시, IMR과 마찬가지로 압력 측정 범위가 상당히 넓으므로 점도가 낮은 제품의 경우 측정 결과의 신뢰도가 상대적으로 저하된다.

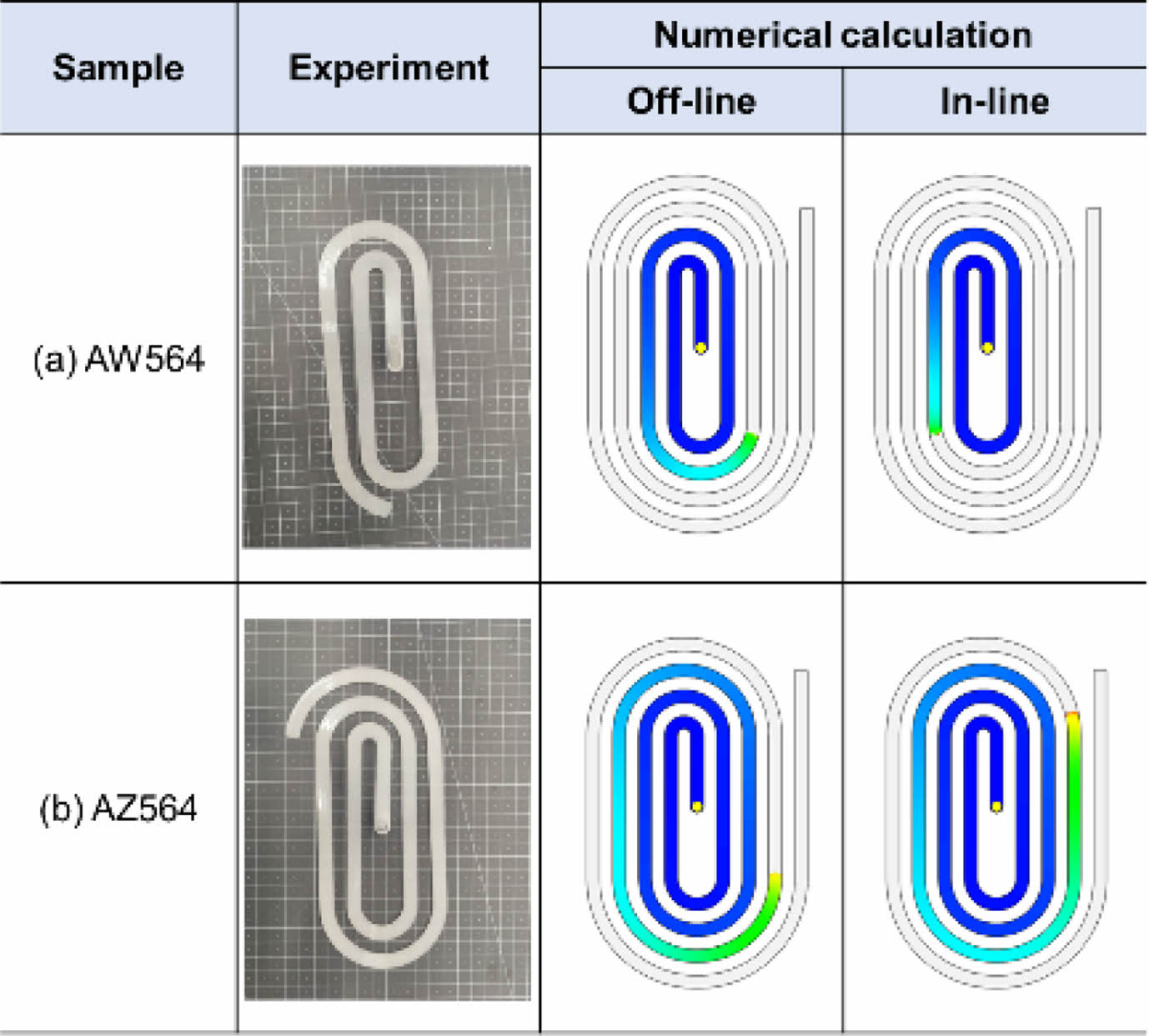

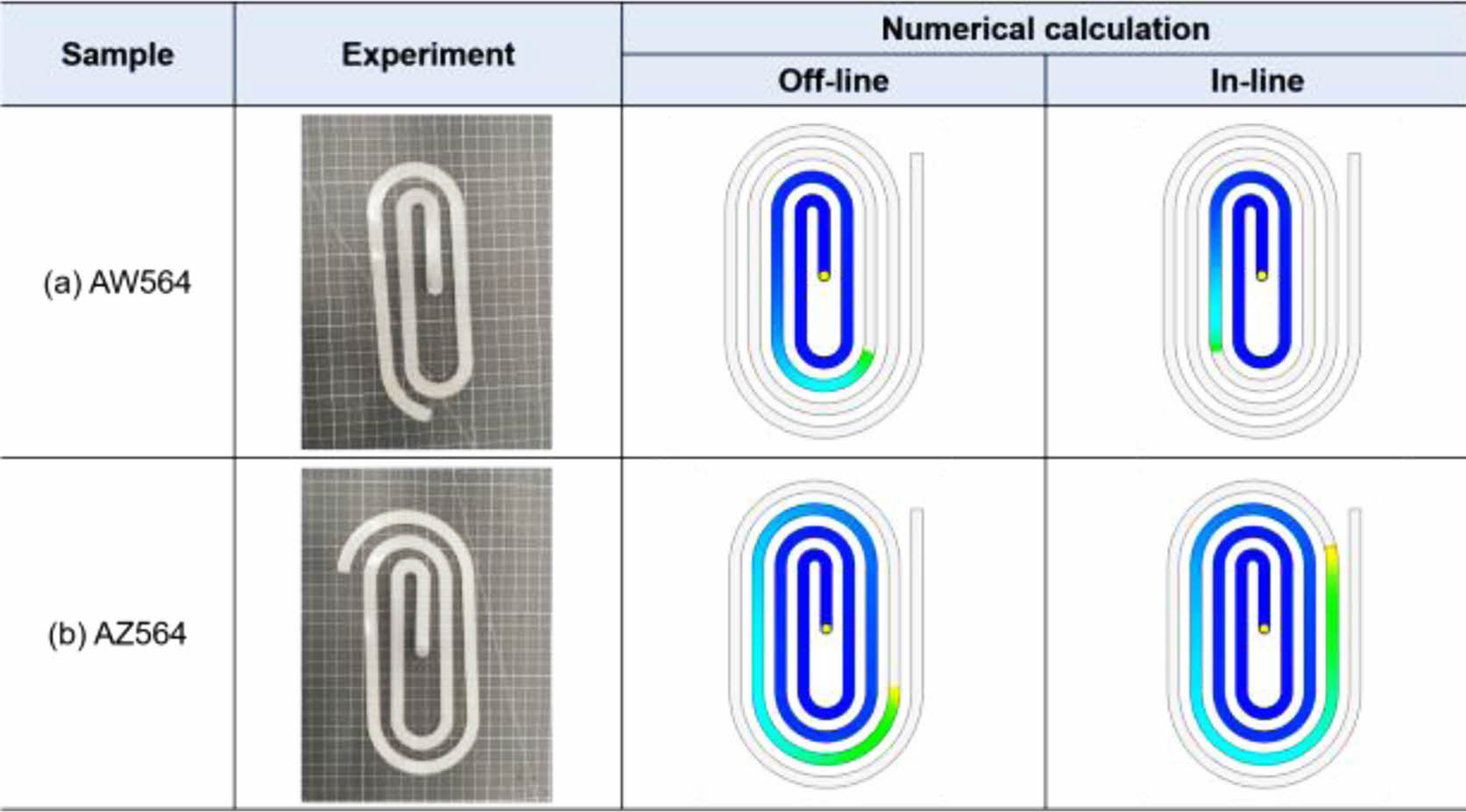

상기 오프라인 레오미터로 측정한 유변물성의 유효성을 검증하기 위해 실제 사출 실험 결과를 바탕으로 Table 2와 3에 기재된 Cross-WLF 모델 계수를 이용한 사출성형 유동 해석 결과를 각각 Figures 5와 6에 도시하였다. PP 제품의 유변물성 외에, pvT 및 열적특성(전이온도, 비열, 열전도도) 등은 동일하게 유지하였다. Spiral mold 실험 결과와 수치모사를 비교하였을 때, AW564 PP의 경우, 오프라인 레오미터로 측정된 수치해석 결과(73 mm)는 실제 실험(63.5 mm)보다 더 흐름성이 좋았고, 인라인 레오미터로 측정된 수치해석 결과(58 mm)는 실제 실험 결과 대비 박한 흐름성 결과를 나타내었다(Figure 5(a)). AZ564 PP의 경우, 오프라인 및 인라인으로 측정된 수치해석 결과 모두 실제 실험 결과(95.5 mm)보다 우수한 흐름성 결과를 보여주었는데 실제 실험 결과와의 차이는 오프라인 레오미터로 측정된 수치해석 결과에서 더 적음을 확인할 수 있다(Figure 5(b)).

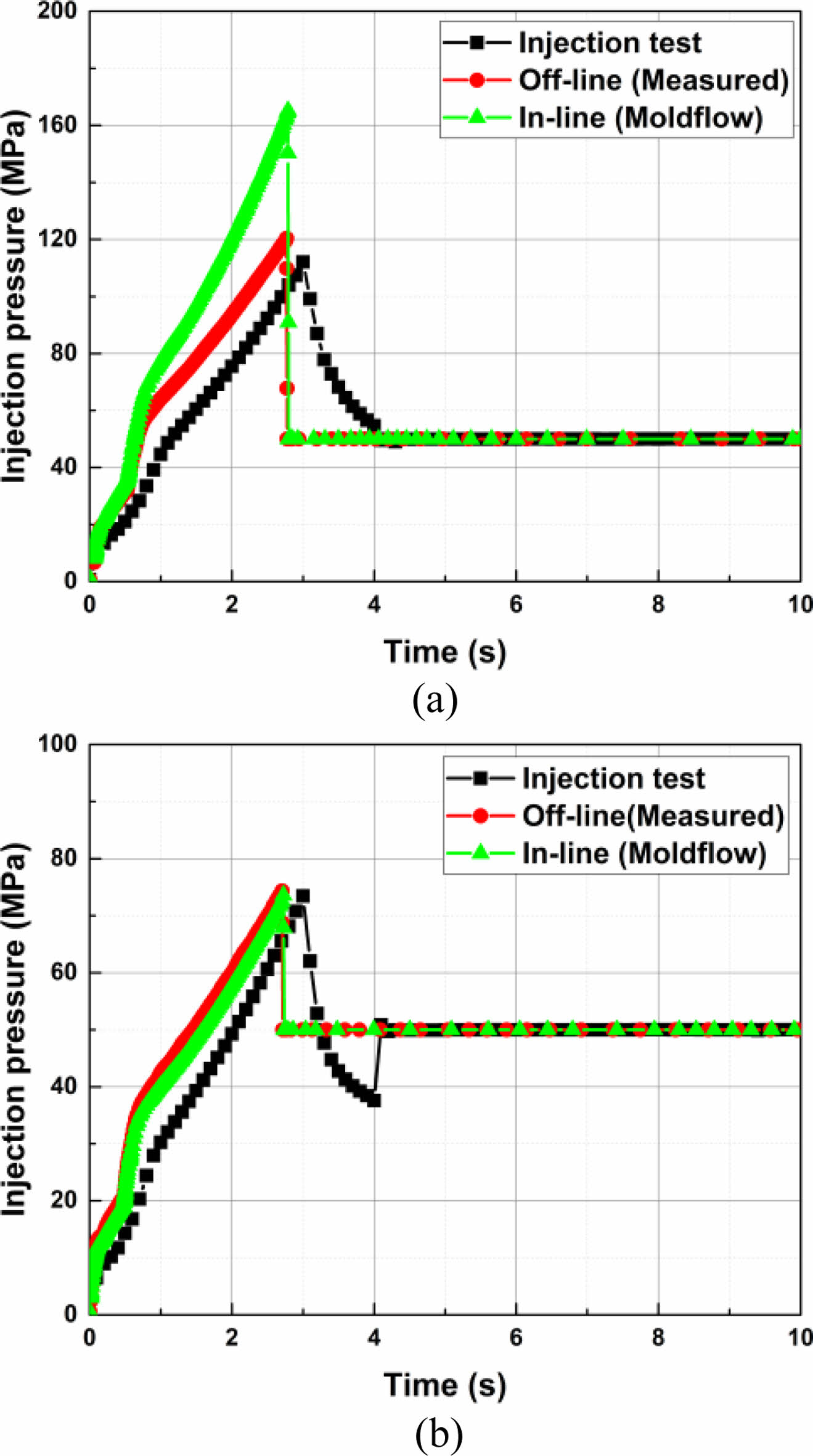

Figure 6은 flat mold를 활용한 시간에 따른 사출 압력 추이를 보여주는 결과이다. 사출 압력은 정점에 이르러 최대치를 보이고 서서히 감소하여 제품의 수축을 보완하기 위한 압력인 보압의 크기로 일정하게 안정화되었다. 사출 실험 결과와 수치해석 간에 사출기의 실제 응답 지연으로 인한 차이가 악간 존재하지만, 사출성형 해석 결과가 실제 사출 압력 변화 추이를 잘 예측하고 있음을 볼 수 있다. 하지만, AW564 PP의 수치해석 결과에 있어서는(Figure 6(a)) 인라인 및 오프라인 레오미터 측정된 결과에 따른 차이가 뚜렷하게 나타났다. Figure 3에서와 같이 AW564 PP의 zero-shear-rate 영역에서의 점도는 인라인 레오미터로 측정한 결과에서 매우 크기 때문에 수치해석 결과, 최대 사출압이 약 165 MPa로 실제 실험 결과인 112 MPa 대비 1.5배 수준으로 크게 예측되었다. 이와 반대로 오프라인 레오미터 측정 결과를 반영한 수치모사 결과(120 MPa)는 실제 사출압력과 매우 유사하였다. AZ564 PP의 경우 오프라인 레오미터에 의한 점도가 IMR에 의한 것보다 높지만 그 수준 차이가 크지 않아 오프라인 레오미터(74.4 MPa) 및 인라인 레오미터(73.6 MPa)를 반영한 수치해석에 의한 최대사출압 결과가 실제 실험결과에서의 결과(73.4 MPa)와 유사함을 알 수 있다.

종합적으로 spiral mold 및 flat mold의 실험치와 사출성형 수치해석 결과를 비교하였을 때, 오프라인 레오미터로 측정한 점도를 반영한 수치해석 결과가 인라인 레오미터의 것을 반영한 수치해석 결과 대비 더 신뢰성이 있음을 보여주었다. 특히, flat mold의 최대사출압력 예측의 경우, 오프라인 레오미터로 측정한 수치해석 결과가 실제 실험결과와 매우 유사하였다. 앞서 기술한 바와 같이 인라인 레오미터는 압력 측정 범위가 넓기 때문에 낮은 압력이 소요되는 소재의 측정에는 적합하지 않을 것으로 보이며, 특히 zero-shear-rate 영역과 같은 저전단속도 영역에서는 분해능이 우수한 회전형 레오미터 등을 이용한 유변물성 정보가 사출성형 공정 예측에 필요할 것으로 판단된다.

사출성형 해석에 있어 용융 고분자의 흐름에는 열적 특성 또한 큰 영향을 미치기 때문에, 전이온도 와 냉각수 온도에 따른 추가 유동 분석을 진행하였다. 먼저, 냉각 속도에 따른 PP의 전이온도 변화를 Figure 7에 도시하였다. PP와 같은 결정성 고분자는 냉각 시간이 긴 경우, 결정이 충분히 형성되어 결정화도가 올라가고, 반대로 급속 냉각 시에는 결정화도가 감소하게 된다. 따라서, 냉각 속도를 천천히 하게 되면, 결정화 온도 또한 상대적으로 올라가게 되어 전이온도도 높은 값을 갖게 된다. AW564 및 AZ564 PP 모두 냉각속도를 5, 10, 20 oC/min로 각각 다르게 하였을 때, 전이온도는 냉각속도에 따라 각각 134, 137, 140 oC로 동일하게 측정되었다.

실제 금형 온도를 안다면 사출 냉각 속도를 쉽게 결정할 수 있을 것으로 생각하기 쉬우나, 열전도도나 점성 소산 (∝ ηγ̀2) 등의 추가 고려사항으로 인해 냉각 속도를 정확히 추정하기는 어렵다. 따라서, 전이온도 결정을 위한 냉각 속도는 10 또는 20 oC/min 등과 같이 일정한 수준으로 한정짓기 어려우며 상황에 맞게 결정할 필요가 있다.

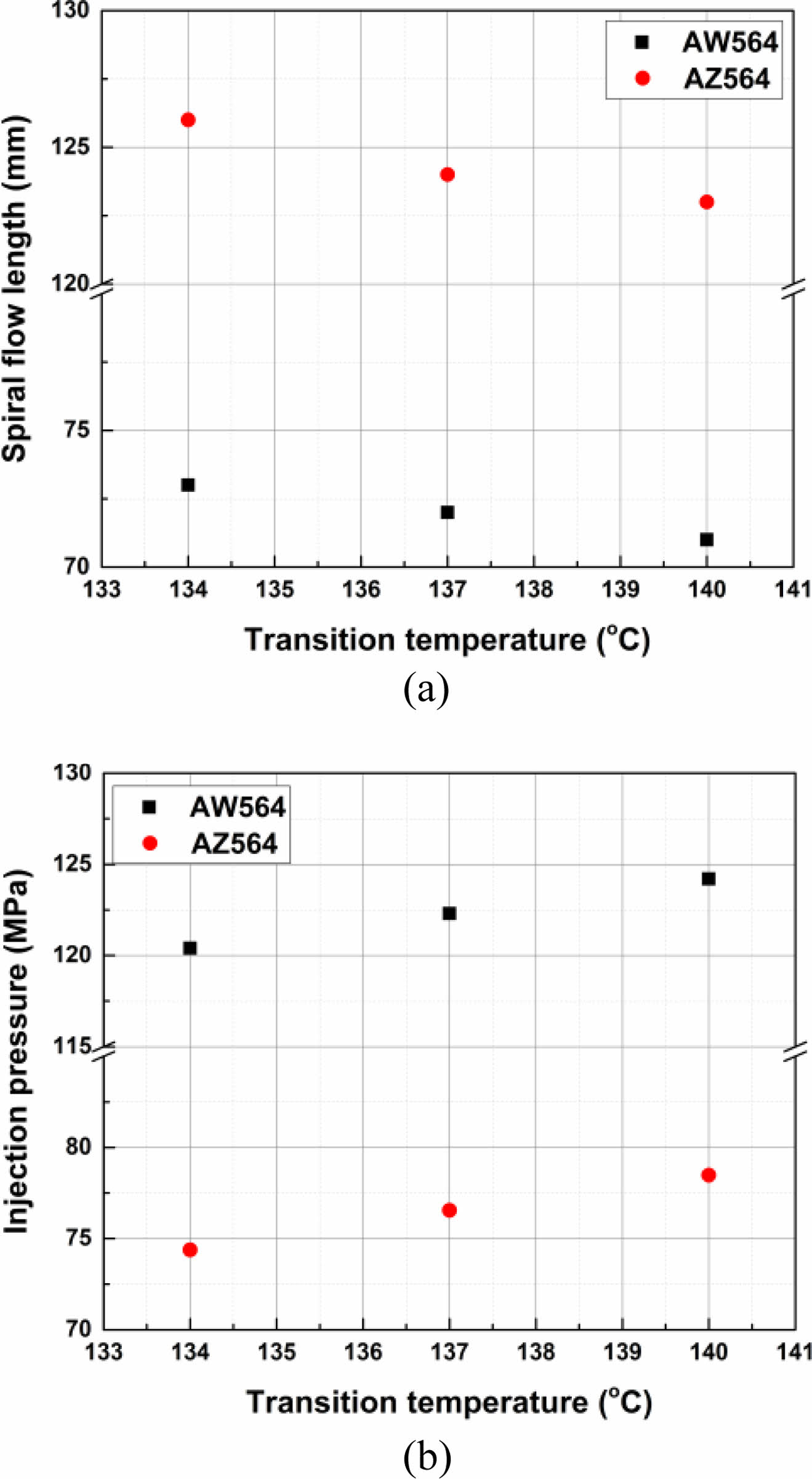

상기 냉각 속도에 따른 전이온도 값을 기반으로, spiral mold 및 flat mold에 대한 사출성형 해석 결과를 Figure 8에 도시하였다. Moldflow CAE S/W에서는 전이온도가 흐름이 0이 되는 온도를 의미하기 때문에 전이온도가 낮을수록, 고분자가 고형화되지 않고 흐를 수 있는 시간이 증가하여 제품의 종류와 무관하게 두 PP 모두 흐름성이 더 큰 결과를 확인할 수 있다. Flat mold에 있어서는 전이온도가 높을수록 최대 사출압력이 증가하는 것을 확인할 수 있다. 마찬가지로 전이온도가 높을수록 고분자가 빨리 고형화되어 용융 상태의 고분자가 금형 내에 유입되는 것을 방해하기 때문에 더 높은 사출압력이 요구된다.

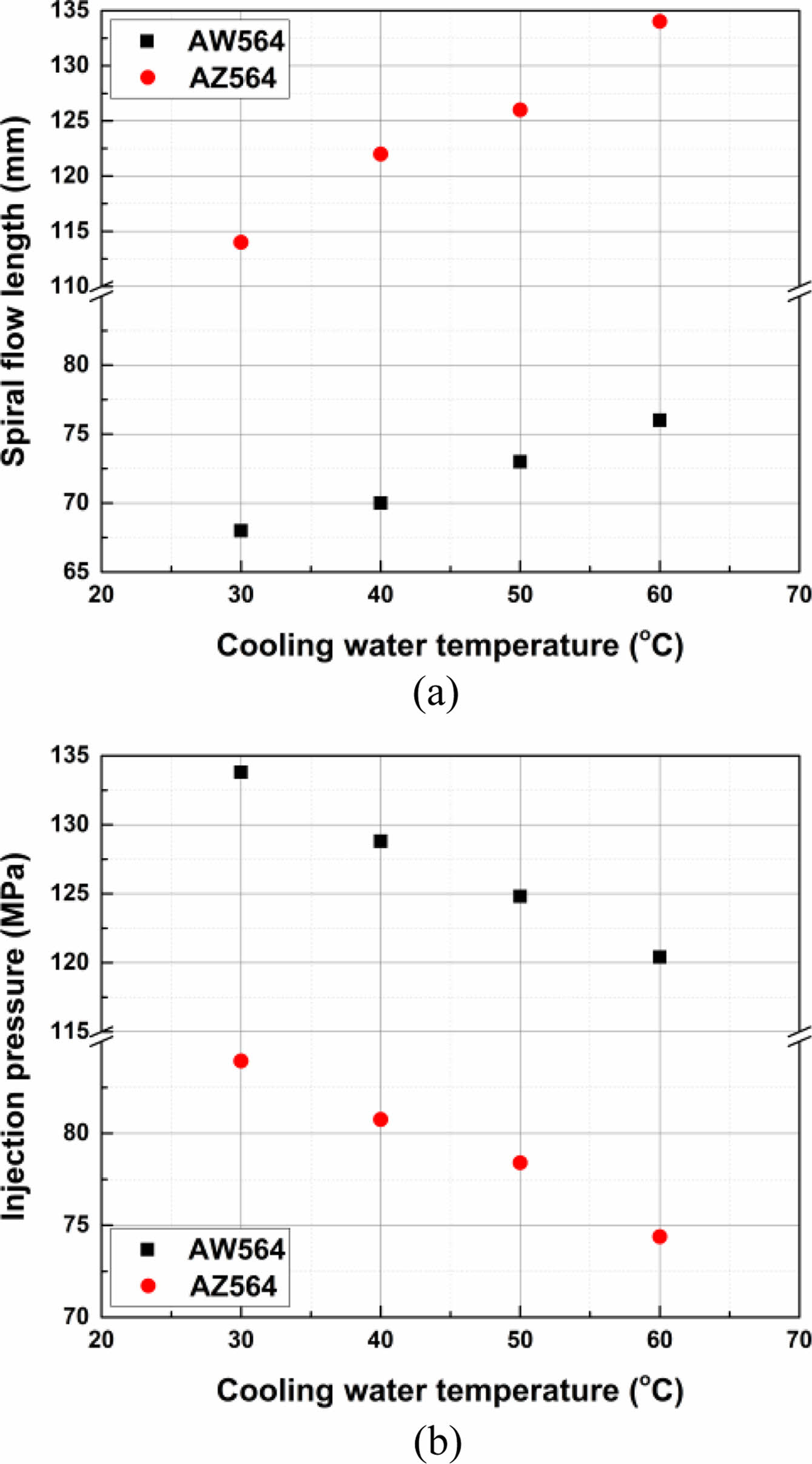

마지막으로 냉각수 온도에 따른 spiral mold 및 flat mold에 대한 사출성형 해석 결과를 Figure 9에 도시하였다. 사출금형의 온도는 금형에 주입되는 냉각수의 온도에 따라 달라진다. 냉각수 라인의 개수, 길이 등의 요소로 인해 금형 내부에 온도가 모두 일정한 것은 아니며, 사출 횟수가 증가함에 따라 고온의 용융 고분자 영향으로 인해 온도가 더 상승한다. 즉, 사출 성형 공정을 수치해석으로 잘 예측하기 위해서는 사출 성형 공정에서 고분자의 냉각 속도 및 정확한 금형 온도에 대한 이해가 중요하다.

이에 냉각수 온도를 각각 30, 40, 50, 60 oC로 설정하여 spiral mold의 흐름성 분석 및 flat mold의 최대 사출압력 분석을 진행하였으며, 냉각수 온도가 낮을수록 점도가 높아져 고분자의 흐름성 역시 저하되기 때문에 spiral mold의 흐름성 평가 결과는 상대적으로 낮게 예측되었고, flat mold의 최대 사출압은 높은 점도로 인해 커짐을 확인할 수 있었다.

|

Figure 2 Shear viscosities measured by off-line rheometers (rotational and capillary rheometers) and regression curves by CrossWLF model for (a) AW564; (b) AZ564 PPs. |

|

Figure 3 egression curves of shear viscosity data at 200 oC for (a) AW564; (b) AZ564 PPs, according to measuring methods. |

|

Figure 4 Estimation of coefficients of Juncture Loss using ∆Pe and τω measured by capillary rheometer. |

|

Figure 5 Comparison between samples via the Spiral mold injection obtained from experiments and numerical simulations considering rheological data measured from off-line and in-line rheometers for (a) AW564; (b) AZ564 PPs. |

|

Figure 6 Transient injection pressure profiles in the Flat mold obtained by experiments and numerical simulations considering rheological data measured from off-line and in-line rheometers for (a) AW564; (b) AZ564 PPs. |

|

Figure 7 Heat flows along temperature under various cooling rates of 5, 10, and 20 oC/min for (a) AW564; (b) AZ564 PPs. |

|

Figure 8 Flow length at Spiral mold and injection pressure at flat mold depending on transition temperature for (a) AW564; (b) AZ564 PPs. |

|

Figure 9 Flow length at Spiral mold and injection pressure at Flat mold under different cooling water temperatures for (a) AW564; (b) AZ564 PPs. |

|

Table 2 Parameter Values of Cross-WLF Model for AW564 Based on Rheological Properties from Off-line and In-line Rheometers |

|

Table 3 Parameter Values of Cross-WLF Model for AZ564 Based on Rheological Properties from Off-line and In-line Rheometers |

고분자 유변물성 측정 방법의 유효성 검증을 위해 오프라인(회전형 및 모세관) 레오미터와 인라인 레오미터(IMR)를 사용하여 impact PP 2종(AW564, AZ564)의 유변물성을 측정하였다. 오프라인 및 인라인 레오미터에 의한 전단점도를 비교한 결과, 고전단영역에서는 두 PP 모두 유사하였으나, 저전단영역에서는 큰 차이를 보였다. 광범위한 전단속도 및 압력 조건 하에서 고분자 용융체의 유변물성을 측정하므로, 인라인 레오미터는 회전형 레오미터보다 분해능이 상대적으로 낮아 작은 압력이 소요되는 zero-shear-rate 영역에서 신뢰성있는 물성치를 제공하기 어려운 것으로 판단된다. 즉, zero-shear-rate 영역과 같은 저전단속도 영역에서는 회전형 레오미터 등을 활용하는 것이 필수적이다.

오프라인 및 인라인 레오미터의 유변 물성 데이터를 토대로 spiral mold 및 flat mold 사출 실험과 사출성형 수치해석 간의 비교를 진행하였다. spiral mold의 흐름성 평가 및 flat mold의 최대사출압력 평가 결과 모두 오프라인 레오미터로 측정한 PP의 유변물성을 반영한 수치해석 결과가 인라인 레오미터를 통한 결과 대비 상대적으로 실제 사출 실험 결과를 잘 예측하였다. 특히, 최대사출압력의 경우에는 실제 압력과 오프라인 레오미터에 의한 점도 결과를 반영한 사출성형 해석결과가 매우 유사함을 확인하였다.

사출성형 공정에서 용융 고분자의 흐름성에 대한 전이온도와 냉각수 온도의 효과를 고찰하였다. 고분자의 열적 물성은 측정하는 열분석 조건에 따라 달라지므로 적절한 비등온 조건의 설정이 필요하다. 사출성형 해석에서 흐름이 발생하지 않는 온도로 간주되는 전이온도가 높을수록, 냉각수 온도가 낮을수록 용융 고분자의 고형화가 빨라지므로 사출 충진 시간이 짧아져 더 박한 흐름성 결과와 더 높은 최대 사출 압력을 확인할 수 있다.

- 1. Dealy, J. M.; Broadhead. T. O., Process Rheometers for Molten Plastics: A Survey of Existing Technology. Polym. Eng. Sci. 1993, 33, 1513-1523.

-

- 2. Even, R. C.; Slone, R. V. Coating Method. US Patent 6,524,656 B2, 2003.

- 3. Dealy, J. M.; Wissburn, K. F. Melt Rheology and its Role in Plastics Processing; Van Nostrand Reinhold: New York, 1990.

- 4. Aho, J.; Syrjala, S. Shear Viscosity Measurements of Polymer Melts Using Injection Molding Machine with Adjustable Slit Die. Polym. Test. 2011, 30, 595-601.

-

- 5. Pezzin, G. A Rheological Study of the Injection Molding of Styrene Polymers. Polym. Eng. Sci. 1963, 3, 260-269.

-

- 6. Boronat, T.; Segui, V. J.; Peydro, M. A.; Reig, M. J. Influence of Temperature and Shear Rate on the Rheology and Processability of Reprocessed ABS in Injection Molding Process. J. Mater. Process. Technol. 2009, 209, 2735-2745.

-

- 7. Khan, A. U.; Mahmood, N.; Bazmi, A. A. Direct Comparison between Rotational and Extrusion Rheometers. Mater. Res. 2009, 12, 477-481.

-

- 8. Hassan, H.; Regnier, N.; Pujos, C.; Defaye, G. Effect of Viscous Dissipation on the Temperature of the Polymer During Injection Molding Filling. Polym. Eng. Sci. 2008, 48, 1199-1206.

-

- 9. Syrjala, S.; Aho, J. Capillary Rheometry of Polymer Melts- Simulation and Experiment. Korea Aust. Rheol. J. 2012, 24, 241-247.

-

- 10. Macosko, C. W. Rheology Principles, Measurements and Applications; VCH Publications: New York, 1994.

- 11. Kelly, A. L.; Coates, P. D.; Dobbie, T. W.; Fleming, D. J. On-line Rheometry: Shear and Extensional Flows. Plastics Rubber Compos. Proc. Appl. 1996, 25, 313-318.

- 12. Covas, J. A.; Nobrega, J. M.; Maia, J. M. Rheological Measurements Along an Extruder with an On-line Capillary Rheometer. Polym. Test. 2000, 19, 165-176.

-

- 13. Chiu, S.-H.; Pong, S.-H. Development of an On-line Twin Capillary Rheometer. Polym. Degrad. Stab. 1999, 64, 239-242.

-

- 14. Qin, X.; Thomson, M. R.; Hrymak, A. N. Rheology Studies of Polyethylene/Chemical Blowing Agent Solutions with an Injection Molding Machine. Polym. Eng. Sci. 2005, 1108-1118.

-

- 15. Gou, G.; Xie, P.; Yang, W.; Ding, Y. Online Measurement of Rheological Properties of Polypropylene Based on an Injection Molding Machine to Simulate the Injection-molding Process. Polym. Test. 2011, 30, 826-832.

-

- 16. Friesenbichler, W.; Duretek, I.; Rajganesh, J.; Kumar, S. R. Measuring the Pressure Dependent Viscosity at High Shear Rates Using a New Rheological Injection Mould. Polymery. 2011, 56, 58-62.

-

- 17. Szucs, A.; Belina, K. Rheological and Thermal Analysis of the Filling Stage of Injection Moulding. EXPRESS Polym. Lett. 2012, 6, 672-679.

-

- 18. Bariani, P. F.; Salvador, M.; Lucchetta, G. Development of a Test Method for the Rheological Characterization of Polymers Under the Injection Molding Process Conditions. J. Mater. Process. Technol. 2007, 191, 119-122.

-

- 19. Cox, W. P.; Merz, E. H. Correlation of Dynamic and Steady Flow Viscosities. J. Polym. Sci. 1958, 28, 619-622.

-

- 20. Gradys, A.; Sajkiewicz, P.; Minakov, A. A.; Adamovsky, S.; Schick, C.; Hashimoto, T.; Saijo, K. Crystallization of Polypropylene at Various Cooling Rates. Mater. Sci. Eng. A. 2005, 413-414, 442- 446.

-

- 21. Bird, R. B.; Armstrong, R. C.; Hassager, O. Dynamics of Polymeric Liquids Vol.1: Fluid Mechanics, 2nd ed.; John Wiley and Sons: New York, 1987.

-

- 22. Gurtin, M. E. An Introduction to Continuum Mechanics; Academic Press: San Diego, 1981.

- 23. Hieber, C. A.; Shen, S. F. A Finite Element/Finite Difference Simulation of the Injection Molding Filling Process. J. Non-Newtonian Fluid Mech. 1980, 7, 1-32.

-

- 24. Münstedt, H. Viskositätsdaten von Kunststoffen. Kunststoffe. 1978, 68, 92-98.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(1): 99-107

Published online Jan 25, 2023

- 10.7317/pk.2023.47.1.99

- Received on Nov 1, 2022

- Revised on Nov 22, 2022

- Accepted on Nov 22, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Hyun Wook Jung

-

Department of Chemical and Biological Engineering, Korea University, 145 Anam-ro, Seongbuk-gu, Seoul 02841, Korea

- E-mail: hwjung@grtrkr.korea.ac.kr

- ORCID:

0000-0001-8395-2573

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.