- Development of Semi-crystalline Polyimide Film for Hydrogen Purification from Coke Oven Gas in the Steel Industry

School of Chemical Engineering & Materials Science, Chung-Ang University, Seoul 06974, Korea

- 제철 부생가스로부터 수소 생산을 위한반 결정성 폴리이미드 소재 분리막 개발

중앙대학교 화학신소재공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Polyimide membranes were prepared for use in hydrogen purification from the coke oven gas (COG) produced in steel making industry. A low cost polyimide of 5-(2,5-dioxotetrahydrofuryl)-3-methyl-cyclohexane-1,2-dicarboxylic anhydride-4.4’-oxydianiline (DOCDA-ODA) was employed as a new polymer. Both dense films and thin composite membranes were prepared. Comparing with a dense film prepared from a commercial polyimide, the dense DOCDA-ODA film exhibited high H2/CH4 gas selectivity and low hydrogen permeability. Thin DOCDA-ODA membranes were also prepared on alumina substrates, and the separation performance was optimized through tuning coating conditions as well as applying caulking layers. The intrinsic gas separation of the DOCDA-ODA material was well-preserved in the DOCDA-ODA membranes. A DOCDA-ODA membrane showed H2/CH4 selectivity of 234.22 and H2 permeance of 147.56 GPU, which value was higher than that of a commercial polyimide membranes. Thus, DOCDA-ODA polymer would expect to be used as a low cost polymeric material for the hydrogen separation membrane.

상용 폴리이미드보다 가격 경쟁력이 우수하며 높은 H2/CH4 선택도를 갖는 새로운 소재인 5-(2,5-dioxotetrahydrofuryl)-3-methyl-cyclohexane-1,2-dicarboxylic anhydride-4.4’-oxydianiline(DOCDA-ODA)를 사용하여 고분자 분리막을 제작했다. 고분자 분리막은 치밀막과 알루미나 지지체를 사용한 얇은 복합막의 형태로 제작하여 기체 분리 성능을 측정했다. DOCDA-ODA 치밀막은 상용 폴리이미드와 비교했을 때, 높은 H2/CH4 선택도와 다소 낮은 H2 투과도를 보였다. 낮은 기체 투과도 개선을 위해 알루미나 지지체 위에 박막화된 고분자 분리막을 제작하였으며, 추가적인 1,2,3,5-benzenetetracarboxylicanhydride(PDMS) 코팅에 의한 분리막의 표면 결함 보완을 통해 분리 성능을 최적화했다. 이를 통해 DOCDA-ODA 소재의 기체 분리 성능이 복합막으로 제작한 형태에서도 유지되는 것을 확인했으며, DOCDA-ODA 분리막의 성능은 H2/CH4 선택도 234.22와 H2 투과도 147.56 GPU로 상용 폴리이미드 분리막보다 높은 성능을 보였다. 본 연구결과는 가격 경쟁력이 있는 DOCDA-ODA를 얇은 박막층과 결점을 없애는 코팅 과정을 통해 분리막으로 제작하였을 때, 수소 분리막으로서의 이용 가능성을 보여준다.

Thin 5-(2,5-dioxotetrahydrofuryl)-3-methyl-cyclohexane-1,2-dicarboxylic anhydride-4.4’-oxydianiline (DOCDA-ODA) membranes were prepared on alumina substrates, and the separation performance was optimized through tuning coating conditions and applying caulking layers. A DOCDA-ODA membrane showed H2/CH4 selectivity of 234.22 and H2 permeance of 147.56 GPU, which is higher than a commercial polyimide membrane.

Keywords: polyimide, membrane, thin film, hydrogen purification, steel making industry.

이 논문은 2021년도 중앙대학교 연구장학기금 지원에 의한 것임.

저자들은 이해상충이 없음을 선언합니다.

철강 제련공정에서 발생되는 부생 가스는 coke oven gas (COG), Lintz-Donawiz gas(LDG), blast furnace gas(BFG), finex off gas(FOG) 등이며, 단위 공정에 따라서 다양한 조성의 기체들이 발생된다.1 COG는 혼합기체 내에 수소 함유량이 56-58% 수준으로 높으며, 국내 발생량이 연간 1720만 톤으로 추정된다.2 이 수소를 분리 기술을 활용하여 고순도로 분리한다면 연료, 수송용으로 활용 가능한 30만 톤 이상의 수소 에너지의 생산이 가능하다. 고순도 수소를 생산하기 위해서는 COG 가스에 포함되어 있는 메탄(~25%), 질소(~8%), 일산화탄소(~6%), 이산화탄소(~2%) 등을 에너지 효율적으로 분리하는 기술이 필요하다.3 특히, 함량이 높은 수소/메탄을 에너지 효율적으로 분리하는 기술 개발이 요구된다. 현재 COG로부터 수소 분리는 압력 순환 흡착(PSA) 기술이 적용되고 있다.4 그러나 수소 순도에 대한 요구 수준이 높아지고 있으며 수소 생산비를 보다 낮추어 경쟁력을 확보하기 위한 대체 기술 개발이 시급한 실정이다.

기체 분리막 기술은 상변화 없이 물리화학적 특성이 다른 혼합기체를 얇은 경계층을 활용하여 분리하는 기술로써, 에너지 효율적이며, 고순도의 기체 생산이 가능하다.5 기체 분리막 소재는 크게 금속막, 무기막, 고분자막으로 구분된다.6 금속막 및 무기막의 경우 분리 특성은 높지만, 분리막의 생산 가격이 높고, 대면적화가 어렵다는 단점이 있다. 반면에 고분자 분리막은 분리막의 성능 지표인 기체 투과도와 선택도의 뚜렷한 한계가 있지만,7 소재 가격이 저렴하고 대면적화가 용이해서 다양한 산업 분야에 상용화가 진행되고 있다.8 특히 고분자 분리막은 수소분리막 공정에 적용되어 석유화학, 천연 가스 정제 등에서 수천 건이 상업적으로 적용되어 왔다.9 기존 수소 PSA 기술을 대체한 상용화 플랜트 사례는 수백 건으로 상대적으로 낮은 정제 플랜트 비용, 운전 에너지 비용, 장기적인 운전, 운전의 편의성, scale-up-down의 용이성 등이 보고된다.10 따라서 고분자 분리막 기술은 향후 수소 정제 분야에서 PSA기술을 대체하는 경제성 높은 미래 기술이 될 것으로 예측되고 있다.

수소 분리용 고분자소재는, 1980년에 미국의 Air product의 폴리설폰 중공사막 상용화를 시작으로 UOP(상품명 Polysep™),11 Air Products(PRISM™),12 프랑스 에어리퀴드(MEDAL™),13 일본 우베14 및 독일의 에보닉(Sepuran)3 등이 폴리설폰, 폴리카보네이트, 셀룰로즈 아세테이트 및 폴리이미드 분리막을 개발하여 상용화에 성공하였다. 상용 분리막의 수소/메탄 분리 특성은 고분자의 구조에 따라서 달라진다.15 폴리설폰, 셀룰로즈 아세테이트 분리막은 수소 투과도가 100-200 GPU를 보이며, 수소/메탄의 선택성은 60-80 사이를 나타낸다. 반면에 폴리이미드 막의 경우 수소 투과도가 100-200 GPU 수준으로 다른 고분자 소재와 동일하지만, 치밀한 고분자 체인 구조로 인해서 100-200의 높은 수소/메탄 선택도를 나타낸다. 특히 수소 고순도화 공정의 경우 수소가 분리막을 통해 투과하여 분리되는 기작으로 운전되기 때문에, 높은 수소/메탄 선택도를 가진 분리막 소재가 에너지 효율적으로 고순도 수소를 생산하는데 용이하다.16 따라서 폴리이미드 소재가 수소 고순도화 공정의 가장 유망한 소재이다. 그러나 폴리이미드 소재를 박막화 하여 분리막에 활용하기 위해서는 유기 용매에 용해가 가능해야 한다.17 또한 고분자의 체인의 배열이 기체 분자의 투과를 용이하게 하면서 선택적으로 구별할 수 있는 기능을 가져야 한다. 따라서 제한적인 폴리이미드 소재만이 분리막으로 성형이 가능하며, 이런 기준을 만족하는 용액 가공성 폴리머(solution processable polymer)의 경우 소재 가격이 비싸다는 단점이 있다.18

폴리이미드는 사용하는 dianhydride와 diamine 단량체에 따라 다양한 성질을 가진다.18 Mi 등은 dianhydride의 구조에 의한 영향을 알아보기 위하여 diamine을 4,4’-oxydianiline(ODA)로 고정하고 benzophenone-3,3,4,4,-tetracarboxylic anhydride(BTDA), 1,2,3,5-benzenetetracarboxylicanhydride(PMDA), 2,8-dioxaspiro [4,5]decane-1,3,7,9-tetrone(TCDA), 2,20-bis-(3,4-dicarboxyphenyl) hexafluoropropane dianhydride(6FDA)와 같이 4가지 구조의 dianhydride를 사용하여 폴리이미드를 합성하였다.19 6FDA-ODA > TCDA-ODA > PMDA-ODA > BTDA-ODA 순으로 투과율이 감소했으며 6FDA를 단량체로 사용한 폴리이미드가 가장 높은 투과율을 보였다. 이는 6FDA의 입체 배열 구조로 인한 고분자 사슬의 자유 부피 증가 때문이다. Caili Zhang은 H2/CH4 선택도 증가를 위해 다른 종류의 곁사슬(-CF3, -H, -CH3)을 가진 3가지 종류의 diamine인 9,9-bis[4-(4-amino-2-trifluoromethylphenoxy)phenyl]fluorene(FBPF), 9,9-bis[4-(3-methyl-4-nitrophenoxy)phenyl]fluorene(MBPF), 9,9-bis[4-(4-nitrophenoxy)phenyl]fluorene(BPF)을 사용하여 6FDA 기반의 폴리이미드(6FDA-FBPF, 6FDA-BPF, 6FDA-MBPF)를 합성했다.20 그 결과 6FDA-FBPF, 6FDA-BPF, 6FDA-MBPF의 H2/CH4 선택도는 각각 62.19, 88.88, 139.09의 성능을 보였다. 앞선 연구들은 기체 투과 성능 향상에 집중되어있다. 그러나 여전히 비싼 소재 가격으로 인해 상업적 이용이 어렵다는 문제점이 있다. 이러한 단점을 극복하기 위해 저렴한 소재의 폴리이미드에 관한 연구가 필요하다.

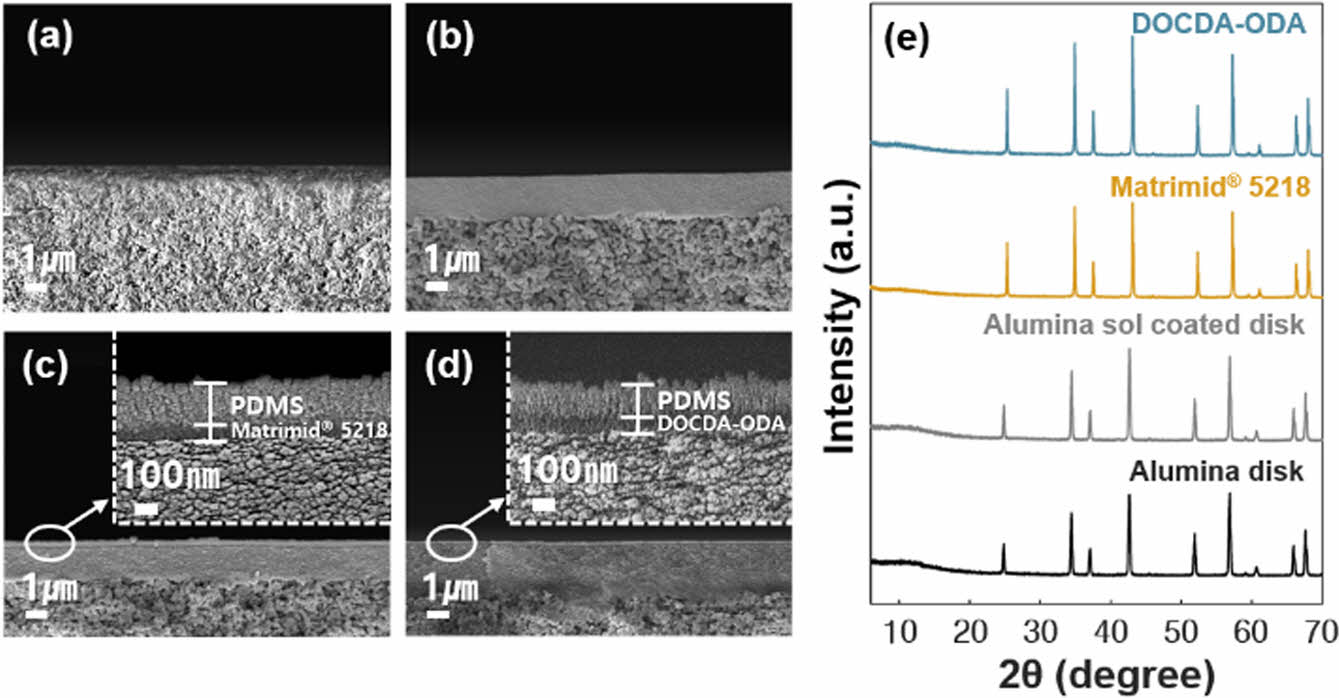

본 연구에서는 소재 가격이 저렴하고 분리막으로 성형이 가능한 5-(2,5-dioxotetrahydrofuryl)-3-methyl-cyclohexane-1,2-dicarboxylic anhydride-4,4’-oxydianiline(DOCDA-ODA) 고분자를 활용하여 분리막을 제작하였으며 수소/메탄 분리막으로의 활용 가능성을 실험하였다. 폴리이미드 분리막을 만들기 위하여 알루미나 졸이 코팅된 알루미나 지지체 위에 폴리이미드 층을 얇게 코팅하였다. 기체 분리 성능을 높이기 위하여 코팅된 폴리이미드 층 위에 PDMS를 사용하여 추가적인 코팅을 진행하였으며 코팅 횟수에 따른 기체 투과도의 변화를 측정하였다. 상용 폴리이미드와 성능 비교를 위하여 Matrimid® 5218을 사용해 동일한 실험을 진행하였다. 최종적으로 본 연구를 통해서 제조된 DOCDA-ODA 고분자막의 수소 분리용 소재로의 가능성을 논의하였다.

재료. 본 연구에서 사용한 폴리이미드는 Matrimid® 5218과 DOCDA-ODA이다. Matrimid® 5218는 Huntsman(미국)에서 제공받았으며 DOCDA-ODA는 한국화학연구원(KRICT)에서 제공받아 사용하였다. PDMS는 Dow corning사(미국) 제품을 사용하였다. 용매로는 n-methyl-2-pyrrolidone(NMP, 99.5%), n-heptane(99.0%)을 사용하였으며 삼전순약공업(대한민국)에서 구매하였다. 알루미나 졸은 연구실에서 직접 합성하여 사용하였다. 알루미나 졸을 합성하기 위하여 사용한 aluminum tri-sec-butoxide(97%)는 Sigma Aldrich(대한민국)에서 구매하였고, 질산(HNO3, 68-70%)은 삼전순약공업(대한민국)에서 구매하였다. 알루미나 졸을 희석하기 위한 용매로 에탄올(anhydrous, 99.9%)을 사용하였으며 삼전순약공업(대한민국)에서 구매하였다. 실험에 사용한 증류수는 영인크로매스사(대한민국)의 aqua MAX Ultra 370 series purification system으로 생산하여 사용하였다. 기체 분리막의 기체 투과 실험에는 수소, 이산화탄소, 질소, 메탄이 사용되었으며 모든 기체는 협신가스에서 구매하여 사용하였다.

알루미나 졸의 합성. Aluminum tri-sec-butoxide를 70-90 ℃에서 증류수에 용해시킨다. 가수분해와 중합 반응을 진행시키면 보헤마이트 입자가 형성된다. 응집된 상태인 보헤마이트를 해교시키기 위하여 1 M HNO3 70 ml를 첨가한후 혼합하여 투명한 상태인 알루미나 졸을 합성하였다. 합성된 알루미나 졸은 에탄올에 희석하여 사용하였다.

중간층의 제조. 얇고 균일한 고분자 막 제조를 위하여 디스크 형태의 지지체 표면 위에 중간층을 형성하는 과정을 진행하였다. 중간층으로는 알루미나 졸을 사용하였다. 알루미나 졸은 에탄올을 사용하여 희석 후 침지 코팅 방법으로 코팅하였다. 코팅된 막은 180 ℃에서 건조 후 노(furnace)를 사용하여 500 ℃에서 3시간 동안 소성반응을 진행하였다.

폴리이미드 고분자 막의 제조. DOCDA-ODA를 NMP와 상온에서 하루 교반 하여 1 wt% 용액을 제조한 후, NMP를 사용하여 0.05-0.5 wt%로 희석하여 사용하였다. DOCDA-ODA 용액을 중간층이 형성된 디스크 위에 떨어뜨린 후, 10초 뒤 잔여 용액을 기울여 제거하였다. 제조된 막은 60 ℃ 오븐에서 건조 시킨 후 잔류 용매와 수분을 제거하기 위하여 측정 전 180 ℃ 오븐에 보관하였다. 표면 결함이 없는 막을 제조하기 위하여 PDMS로 추가적인 코팅을 진행하였다. PDMS 용액은 n-heptane을 사용하여 1 wt%로 희석하였다. 희석한 PDMS 용액을 사용하여 DOCDA-ODA가 코팅된 막에 동일한 방법으로 코팅을 진행 후 투과 성능을 측정하였다. PDMS 코팅은 총 2회 반복하였다. Matrimid® 5218 용액을 사용한 고분자 막도 위와 동일한 방법으로 실험을 진행하였다. 만들어진 분리막은(사용한 고분자의 종류)-(고분자 용액의 농도)- (PDMS 코팅 횟수) 순으로 이름 붙였다.

특성 분석. 주사전자현미경(FE-SEM, SIGMA 300, Carl Zeiss, Germany)으로 막의 표면과 단면을 관찰하였다. 결정성은 X선 회절 분석기(XRD, New D8-Advance, Bruker-AXS, USA)를 사용하여 측정하였다. 제조한 막의 성능 평가를 위하여 기체 투과도 측정 장비를 사용하여 수소, 이산화탄소, 질소, 메탄의 투과도를 측정하였다.

기체 투과도 측정. 분리막의 분리성능은 투과율(permeability)과 선택도(selectivity)에 의해 결정된다. 기체 투과율은 기체가 분리막을 투과하는 속도이다. 분리막을 통한 기체의 투과율은 용해도 계수(또는 흡착도, solubility, S)와 확산계수(diffusivity, D)의 곱으로 다음과 같이 나타낼 수 있다.

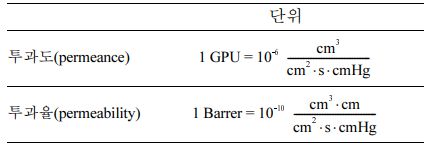

용해도(또는 흡착도)는 일정 압력과 온도에서 분리막 표면에 대한 기체의 평형 용해량(또는 흡착량)의 척도이고 확산계수는 기체가 막을 얼마나 빨리 통과하는지에 관한 척도이다. Table 1에 일반적으로 사용되는 투과도(permeance)와 투과율(permeability)의 단위를 나타내었다.

분리막을 통과하는 가스 플럭스(J)는 다음과 같이 정의된다.

ΔV는 투과된 가스의 부피, A는 분리막 면적, t는 시간을 나타낸다.

투과도(π)와 투과율(P)은 플럭스(J)를 통해 다음과 같이 정의된다.

Δp는 분압차, L은 분리막의 두께이다.

본 실험에서는 기체 투과도 측정 장비를 사용하여 단일 기체 투과도를 측정하였다. 제조한 막을 실리콘 O-ring으로 밀봉된 스테인리스 스틸 모듈에 장착하였다. 플럭스(J)는 기체 투과도 측정 장비를 사용하여 측정하였다. 앞서 언급한 식에 의하여 성분 i의 기체 투과도(π)는 다음과 같이 정의된다.

단일 기체 분리도(αi/i ideal)는 성분 i와 j의 투과도의 비이다.

기체 투과도 측정 실험은 2 bar의 압력 하에서 진행되었으며, 정확한 측정을 위하여 상온에서 정상 상태에 도달한 후 측정하였다.

기체분자의 고분자막으로의 확산을 통한 투과는 용해-확산 원리가 적용된다.21 투과도, 확산계수, 용해도 계수는 막을 구성하는 고분자 소재와 기체 분자의 상호작용에 의해 결정되는 값이다. 따라서 기체 분자의 물리적 특성에 영향을 받게 된다.

Table 2에 H2, O2, N2, CH4 기체의 물리적 특성을 나타내었다.22 분자량의 순서는 H2 < CH4 < N2 < O2 순서이며, 분리막의 기공이 분자의 평균 이동 행로(mean free path)에 근접할 경우 누센 확산이 일어난다.23 누센 확산에서는 분자량이 낮은 기체의 경우 높은 투과도를 보이며, 상대적인 투과도는 기체 분자량의 제곱근의 역수에 비례한다.23 임계 온도는 H2 < N2 < O2 < CH4 이다. 높은 임계 온도를 갖는 기체 분자의 경우 응축되기 쉬우며, 따라서 고분자에 용해가 용이하여 높은 용해도 계수를 갖는다.24 반면에 분자 크기에 따른 순서는 H2 < O2 < N2 < CH4로 분자 크기가 작을수록 고분자 분리막 내에서 확산이 용이하기 때문에 높은 확산 계수를 갖는다.25

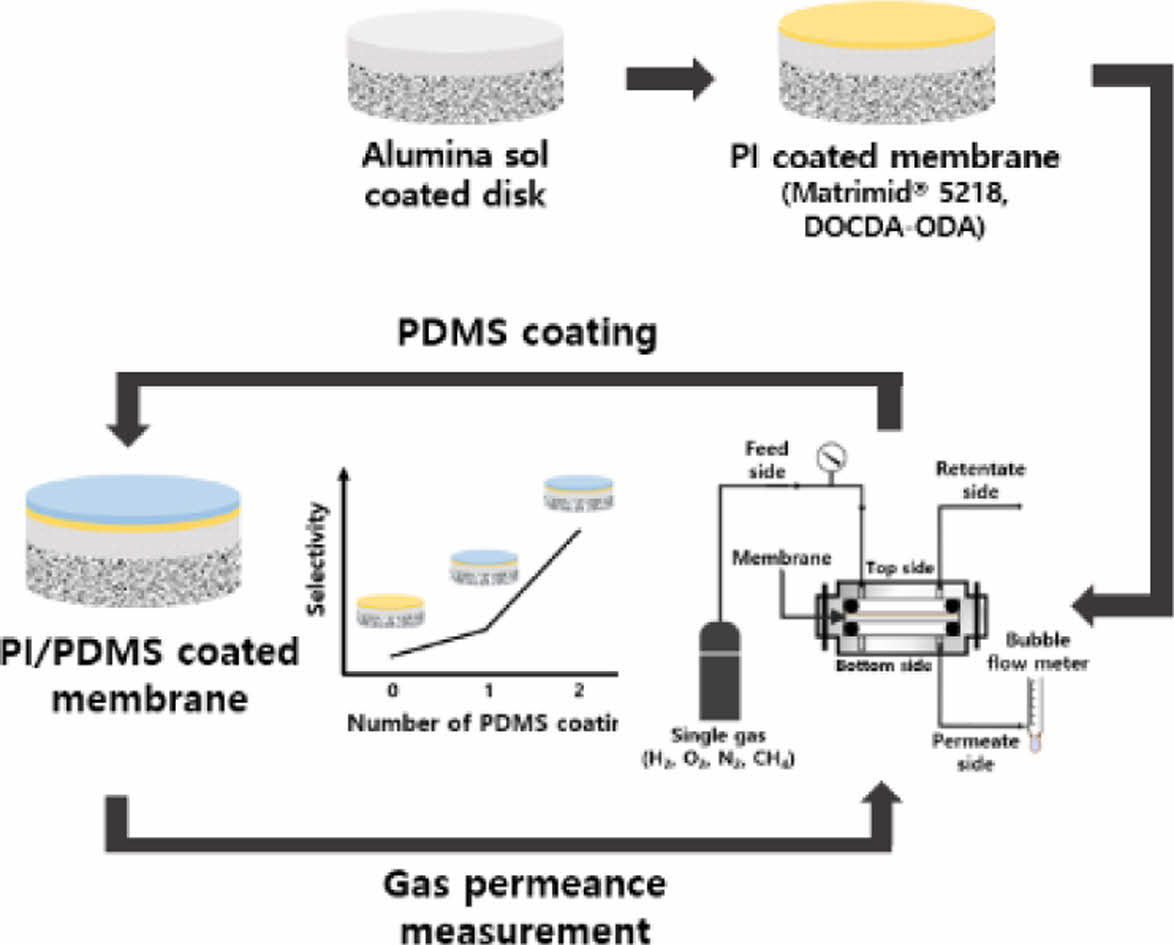

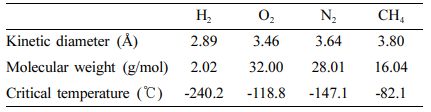

Figure 1(a)는 치밀막 형태의 Matrimid® 5218과 DOCDA-ODA의 XRD 분석 결과이다. Matrimid® 5218의 특성 피크는 2θ= 15.85°(5.6 Å)에서 나타났으며 DOCDA-ODA는 이보다 오른쪽으로 이동한 2θ= 16.57°(5.3 Å)에서 나타났다. 또한 DOCDA-ODA의 XRD 측정 결과를 보았을 때, 반 결정성 고분자임을 확인할 수 있다. Table 3에는 문헌에서 조사한 여러 고분자 소재들과 본 실험에서 제조된 Matrimid® 5218과 DOCDA-ODA, PDMS 치밀막의 기체 투과 성능을 나타내고 있다.26-33 Figure 1(b)는 H2/CH4 분리 성능을 투과도 및 선택도로 도시하여 비교하였고, 본 연구에서 제조된 치밀막의 성능을 붉은색 원으로 나타내었다. Matrimid® 5218과 DOCDA-ODA의 경우 다른 고분자 소재들에 비해 높은 H2/CH4 분리 성능을 가지고 있음을 확인할 수 있다. 또한 Matrimid® 5218 치밀막의 수소 기체 투과도가 DOCDA-ODA 치밀막 보다 높은 것을 알 수 있다. 이는 Matrimid® 5218의 고분자 사슬에 부피가 큰 작용기가 존재하여 고분자의 자유부피를 높였기 때문이다. 반면에 PDMS는 H2/CH4 분리 성능이 거의 없지만 높은 기체 투과도를 보인다. PDMS의 소재 특성을 살펴보았을 때, 전체적으로 높은 기체 투과도를 나타내며, 수소를 제외한 기체의 투과도 순서는 CH4 > O2 > N2 임을 확인할 수 있다. 이러한 결과는 각 기체의 분자의 크기보다는 분자량에 의해 기체 투과도가 결정되고 있다는 것을 의미한다. H2/CH4 선택도는 누센 선택도에 근접한 ~2.2로 측정되었다. 따라서 PDMS를 폴리이미드 고분자 분리막의 코팅층으로 사용하였을 때, 선택도 및 투과도 변화에 크게 영향을 미치지 않을 것으로 판단된다.

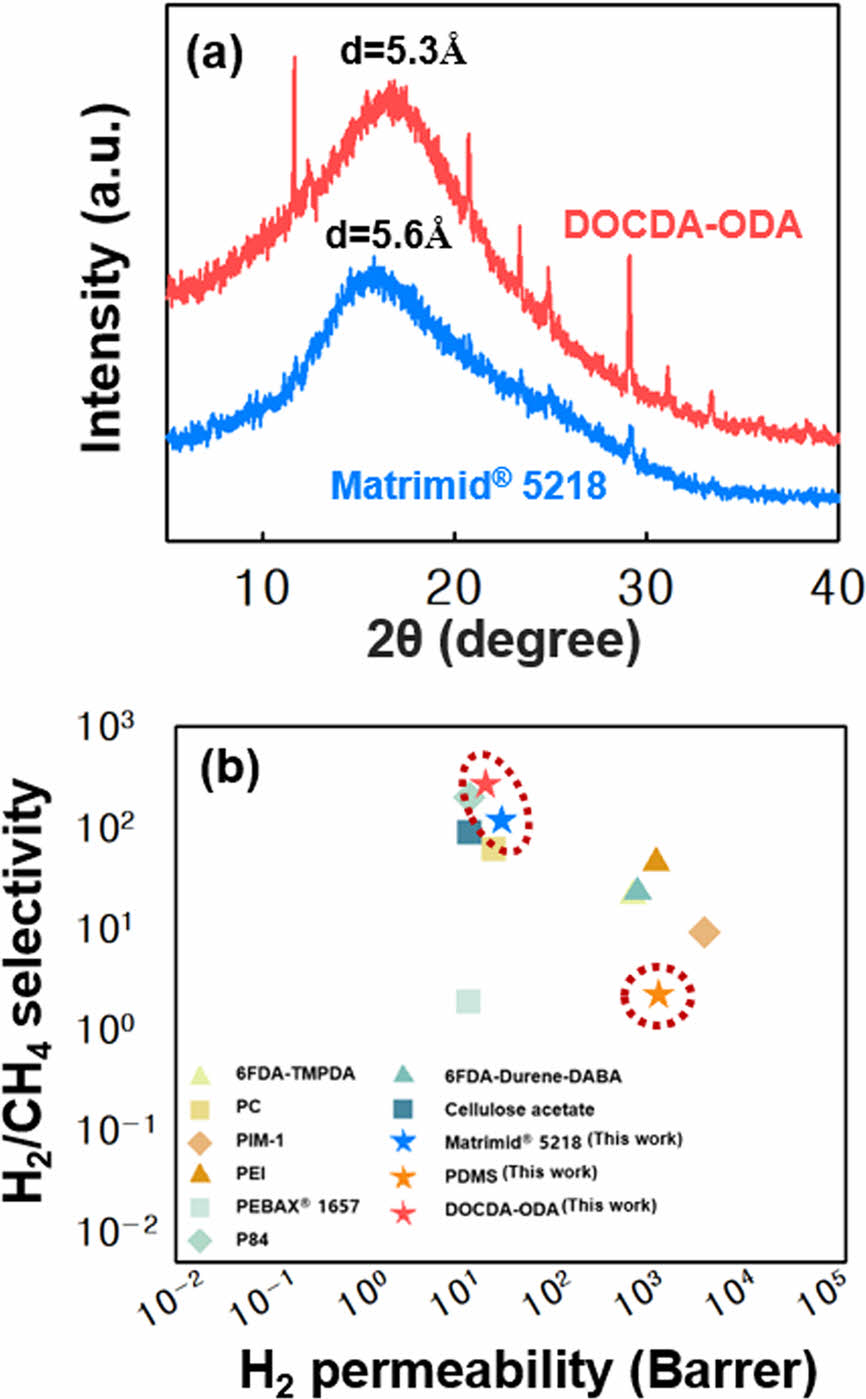

고분자 소재의 기본 성능을 검증한 후 H2/CH4 분리를 위하여 Figure 2의 방법으로 고분자 박막을 제조하였다. 폴리이미드 소재로는 상용 폴리이미드 중 하나인 Matrimid® 5218과 국산 폴리이미드 소재인 DOCDA-ODA를 사용하였다. 알루미나 졸을 사용하여 지지체 위에 중간층을 만들어주었다. 이는 고분자 용액이 지지체로 스며드는 것을 막아 얇고 균일한 고분자 막을 제조하기 위함이다. 0.05-0.5 wt% 농도의 폴리이미드 용액의 코팅을 통해 폴리이미드 기체 분리막을 제조하고 H2, O2, N2, CH4 기체의 투과 성능을 측정하였다. 표면 결함을 막기 위해 PDMS를 사용하여 추가적인 코팅과 기체 투과 성능 측정 실험을 진행하였다. PDMS 코팅을 최대 2회까지 진행하여 기체 투과도 변화를 관찰하였다.

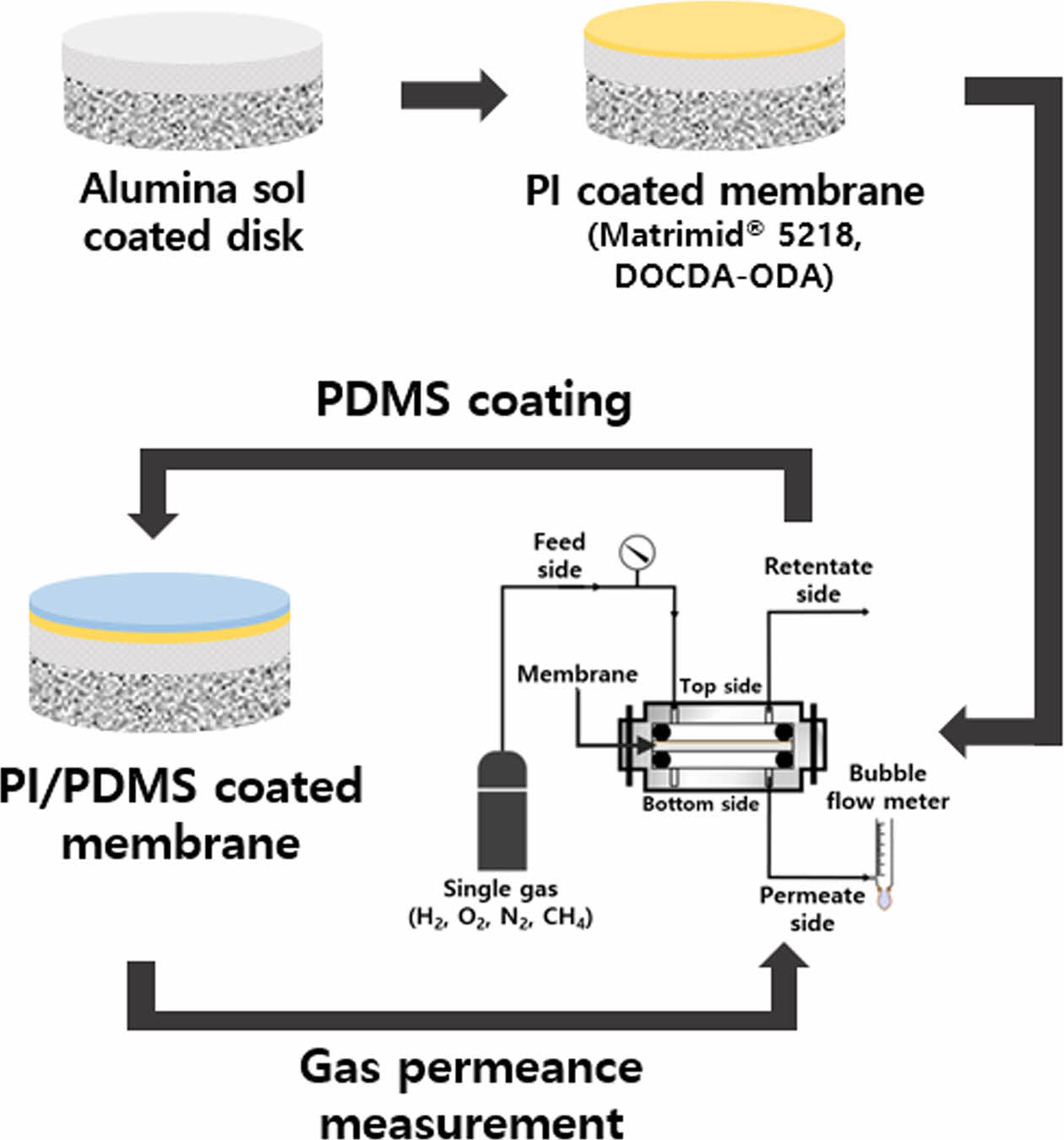

제조된 박막의 형상 및 구조적 특징을 SEM 및 XRD 분석을 통하여 관찰하였다. Figure 3(a), (b)는 알루미나 지지체, 알루미나 졸이 코팅된 지지체를 각각 나타낸다. Figure 3(b)를 보면 상대적으로 기공의 크기가 큰 알루미나 지지체 위에 약 2 ㎛ 두께의 알루미나 졸 층이 고르게 형성되어 있는 것을 확인할 수 있다. Figure 3(c), (d)는 각각 Matrimid® 5218과 DOCDA-ODA 코팅 후 PDMS 코팅을 2회 진행한 기체 분리막의 단면 사진이다. 단면 이미지를 보았을 때, 알루미나 졸 층 위에 얇은 고분자 막이 형성되어 있는 것이 확인된다. Figure 3(c), (d) 내부의 확대된 이미지는 알루미나 졸 층 위의 고분자 층을 확대한 것이다. 확대된 이미지에서 세 부분으로 나누어져 있는 것이 확인되며, 맨 아랫부분은 알루미나 졸 층이고 그 위에 약 250 nm 두께의 고분자 층이 형성되어있다. 고분자 층은 어두운 부분과 밝은 부분으로 나누어져 있는 것이 확인된다. 아래층의 어두운 부분은 각각 Matrimid® 5218과 DOCDA-ODA를 사용하여 코팅이 진행된 층이고 그 위의 밝은 층은 PDMS를 사용하여 코팅이 진행된 층으로 볼 수 있다. Figure 3(e)는 XRD 회절 피크를 나타내었다. 아래에서부터 알루미나 지지체와 알루미나 졸을 코팅한 지지체, Matrimid® 5218과 DOCDA-ODA를 코팅한 후 PDMS 코팅을 진행한 분리막이다. 모든 분리막의 XRD 회절 피크가 동일하게 알루미나 회절만 측정되었다. 이는 고분자 층의 두께가 너무 얇아 고분자의 불규칙한 배열에 의한 20° 근처의 X-ray의 회절 변화가 측정이 되지 않은 것으로 판단된다.

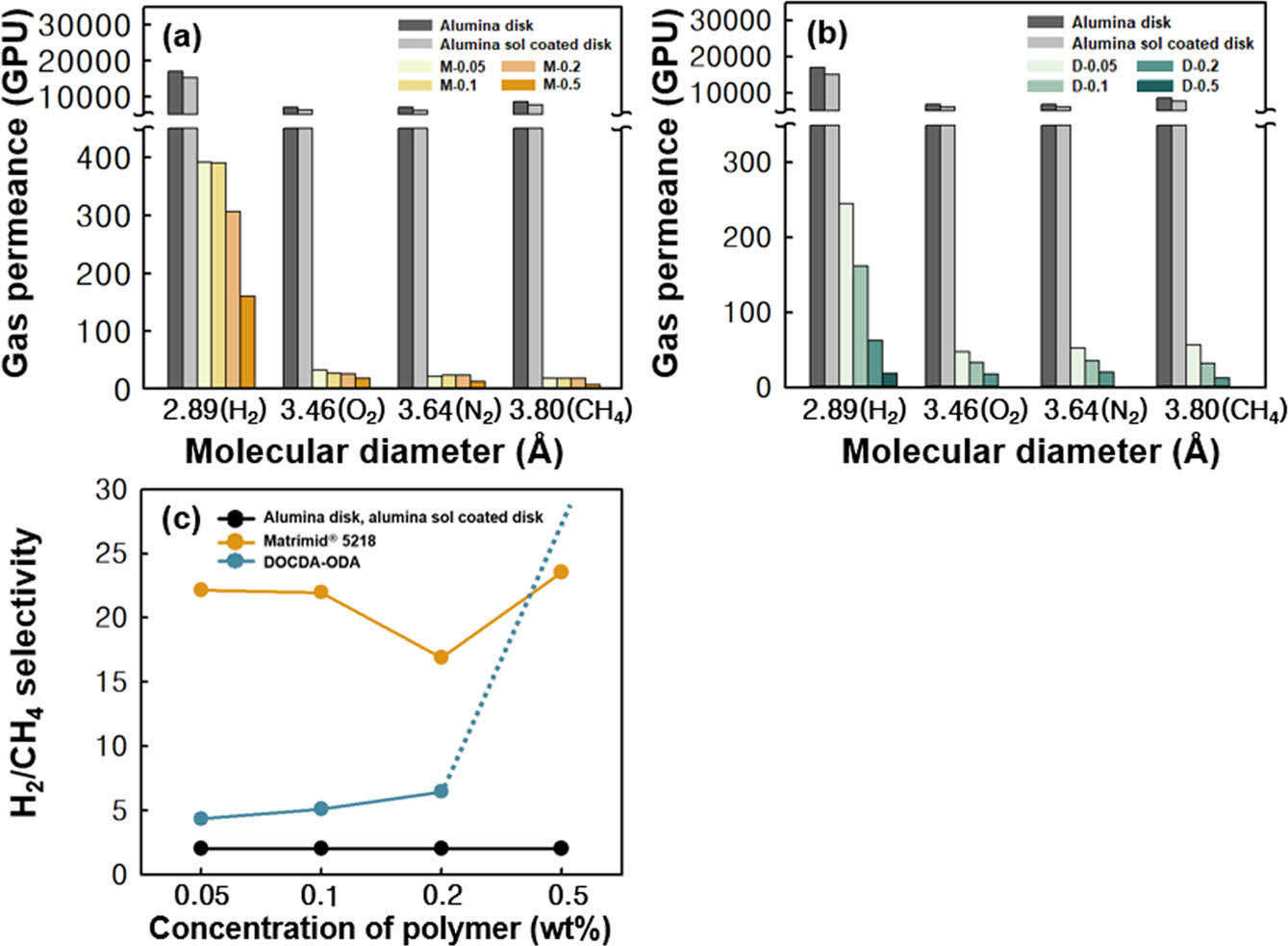

Figure 4는 알루미나 지지체와 알루미나 졸이 코팅된 지지체 그리고 0.05-0.5 wt% 농도의 고분자 용액을 사용하여 코팅된 기체 분리막의 기체 투과도 측정 결과를 나타낸다. 샘플명에서 M, D는 각각 Matrimid® 5218과 DOCDA-ODA를 나타내며, 뒤에 숫자는 침지 코팅에 활용된 고분자 용액의 농도이다. Figure 4(a)에서 보듯이 알루미나 지지체와 알루미나 졸이 코팅된 지지체의 기체 투과도 측정 결과값이 매우 높고 H2/CH4 선택도가 ~2로 누센 선택도인 2.8에 가까운 값을 보였다. 이는 알루미나 지지체와 알루미나 졸이 코팅된 지지체의 경우 상대적으로 큰 기공을 가지고 있다는 것을 의미한다. 이와 반대로 Matrimid® 5218이 코팅된 분리막은 ~400 GPU 이하로 기체 투과도가 낮아진 것이 확인되며, 코팅 용액의 농도가 증가 할수록 기체 투과도가 더욱 감소하는 경향을 보였다. Figure 4(b)의 DOCDA-ODA 고분자 막의 경우 기체 투과도는 더욱 감소하여 ~250 GPU 이하 였으며, 고분자 용액의 농도 증가에 따라서 기체 투과도가 감소하는 동일한 경향을 보였다. 이는 고분자의 농도가 증가할수록 상대적으로 막의 두께가 두꺼워져 발생한 결과라고 판단된다. 또한 이 결과는 Figure 1(b)에서 나타낸 Matrimid® 5218과 DOCDA-ODA 고분자 소재의 치밀막 결과와 부합된다. H2의 투과도는 다른 기체들에 비해 확연히 높은 투과도를 보임을 확인할 수 있다. Figure 4(c)의 Matrimid® 5218과 DOCDA-ODA의 H2/CH4 선택도 값을 통해 고분자 기체 분리막에서 분자 크기에 따른 H2/CH4 분리가 발생했음을 확인할 수 있다. 그러나 H2 투과도와 H2/CH4 선택도 모두 DOCDA-ODA 분리막이 Matrimid® 5218보다 낮은 값을 가지는 결과를 얻었다. 선택도의 경향성은 Figure 1(b)의 치밀막 결과와 일치하지 않았다. 이 결과는 DOCDA-ODA막에 결점이 좀 더 존재한다는 것을 의미하며, 제막성에서 상용 고분자 소재에 비해 떨어지는 것으로 확인되었다. 이는 실험실 수준에서 합성된 DOCDA-ODA의 분자량 및 순도가 물성에 최적화되지 않아 발생한 문제로 판단된다.

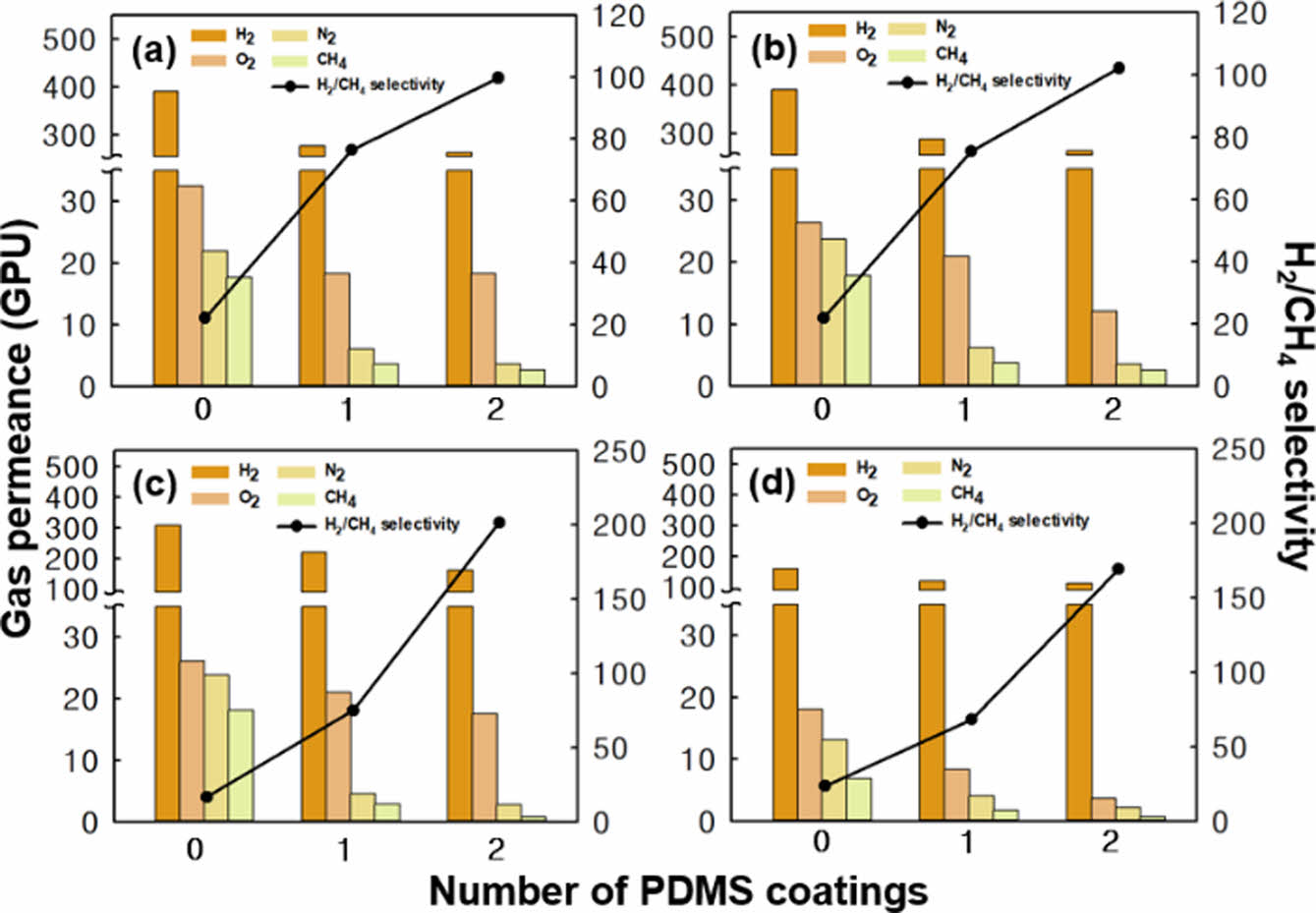

고분자 막에 존재하는 결점을 메우기 위해서 PDMS 코팅을 진행하였다. Figure 5와 Figure 6은 4 가지 단일 기체(H2, O2, N2, CH4)의 투과도를 PDMS의 코팅 횟수에 따라 측정한 결과를 나타낸 그래프이다. Figure 5는 PDMS 코팅 횟수에 따른 Matrimid® 5218 기체 분리막의 기체 투과도 측정 결과를 나타낸 것이며, Figure 5(a), (b), (c), (d)는 각각 0.05, 0.1, 0.2, 0.5 wt%의 Matrimid® 5218 용액을 사용하여 폴리이미드 층을 제조한 기체 분리막을 의미한다. PDMS의 코팅 횟수가 증가할수록 H2/CH4의 선택도가 증가하는 것을 확인할 수 있다. 이는 PDMS가 고분자 표면의 결함을 덮어 발생한 결과라고 볼 수 있다. Matrimid® 5218 0.2 wt%, PDMS 코팅 2 회(M-0.2-2)를 진행하였을 때 H2/CH4의 선택도가 201.65로 가장 높은 것을 확인할 수 있고, 이때 수소 투과도는 161.32 GPU를 보였다. 반면에 0.5 wt%를 사용하였을 때는 오히려 선택도가 감소하는 현상이 발생했다. 이는 적절한 농도 이상의 고분자 용액을 사용하면 결점을 메워주는 역할보다 H2 투과도의 감소 더 커서 발생한 결과로 보인다.

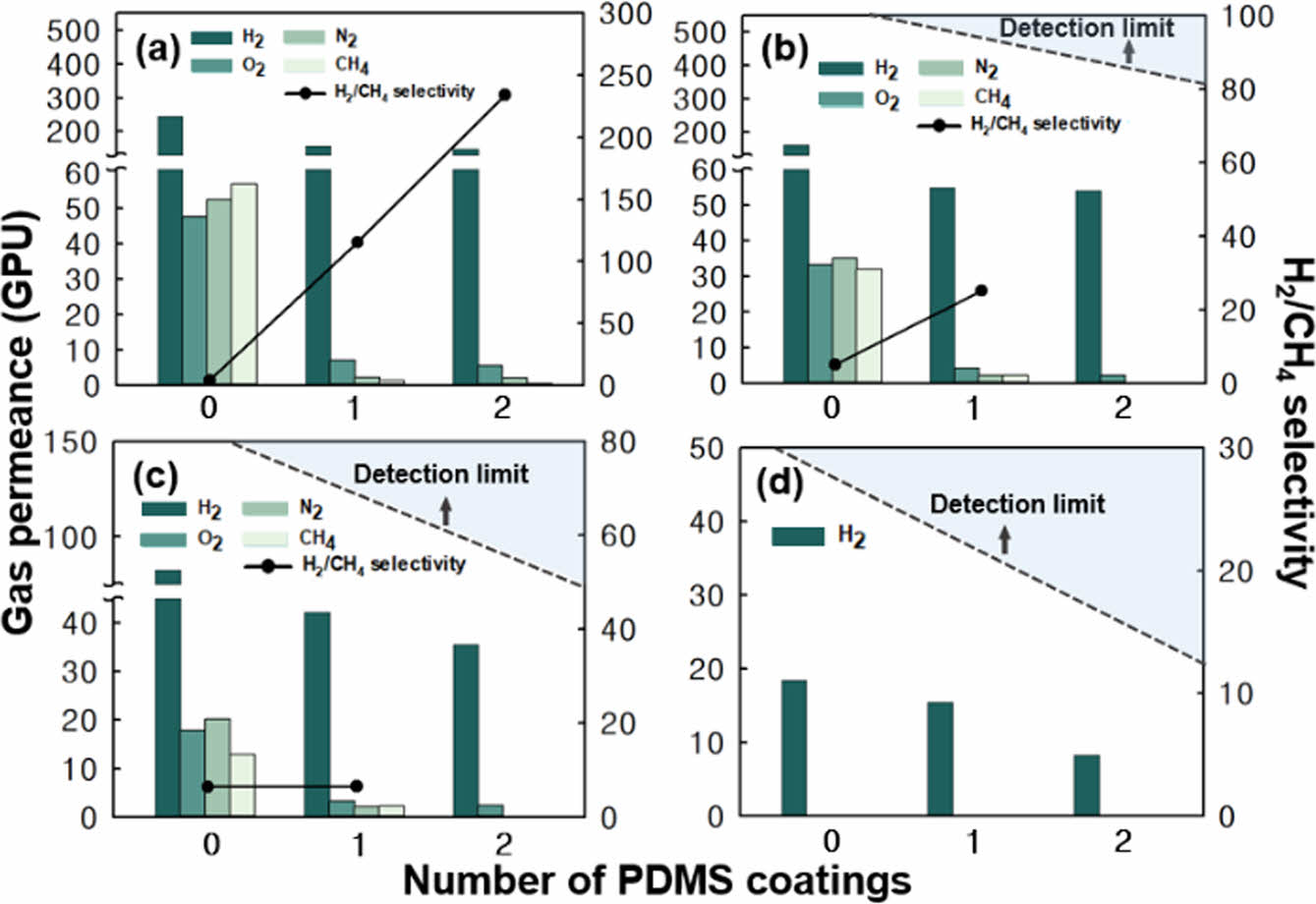

Figure 6은 PDMS 코팅 횟수에 따른 DOCDA-ODA 기체 분리막의 기체 투과도 측정 결과를 나타낸다. Matrimid® 5218막과 달리 낮은 농도인 DOCDA-ODA 용액 0.05 wt%, PDMS 코팅 2회를 진행(D-0.05-2)하였을 때 H2/CH4 선택도가 가장 높은 것이 확인된다. Matrimid® 5218과 동일하게 PDMS 코팅 횟수가 증가할수록 H2/CH4 선택도가 증가하는 경향을 보였다. 그러나 0.1 wt% 이상의 DOCDA-ODA 용액을 사용한 기체 분리막을 PDMS 코팅 2회 진행할 경우 CH4가 투과되지 않았다. 또한 DOCDA-ODA 0.5 wt%를 사용한 기체 분리막은 PDMS 코팅을 진행하지 않아도 H2를 제외한 모든 기체가 흐르지 않았다. 이 경우 H2/CH4 선택도를 그래프에 나타내는 것이 불가능하여 측정 결과 중 가장 낮은 값인 0.63 GPU를 detection limit으로 정하였다. CH4 기체가 흐르지 않은 경우 CH4 투과도를 0.63 GPU로 고정하여 H2/CH4 선택도를 계산한 후 점선으로 Figure 6에 표시하였다. 따라서 Figure 1(b)의 치밀막 결과와 같이 DOCDA-ODA 박막의 결점을 PDMS로 보완하였을 경우 높은 H2/CH4 선택도를 얻을 수 있으며, 수소 투과도는 낮아진다는 것을 확인할 수 있다. 그러나 0.1 wt%이상의 DOCDA-ODA 용액을 사용한 경우 비록 높은 선택도를 얻더라도 수소 투과도가 크게 감소하는 경향이 있었다. DOCDA-ODA 고분자 소재를 수소 분리에 적용할 경우 요구되는 막 면적이 급격히 증가하기 때문에 수소 분리막 소재로는 적합하지 않은 것으로 판단된다. 따라서 DOCDA-ODA 고분자 소재를 사용하여 분리막을 제작하는 경우 낮은 기체 투과도를 개선하기 위하여 분리막의 두께를 얇게 하고, 결점을 없애는 코팅을 통해서 H2/CH4 분리막을 제조할 수 있을 것으로 보인다.

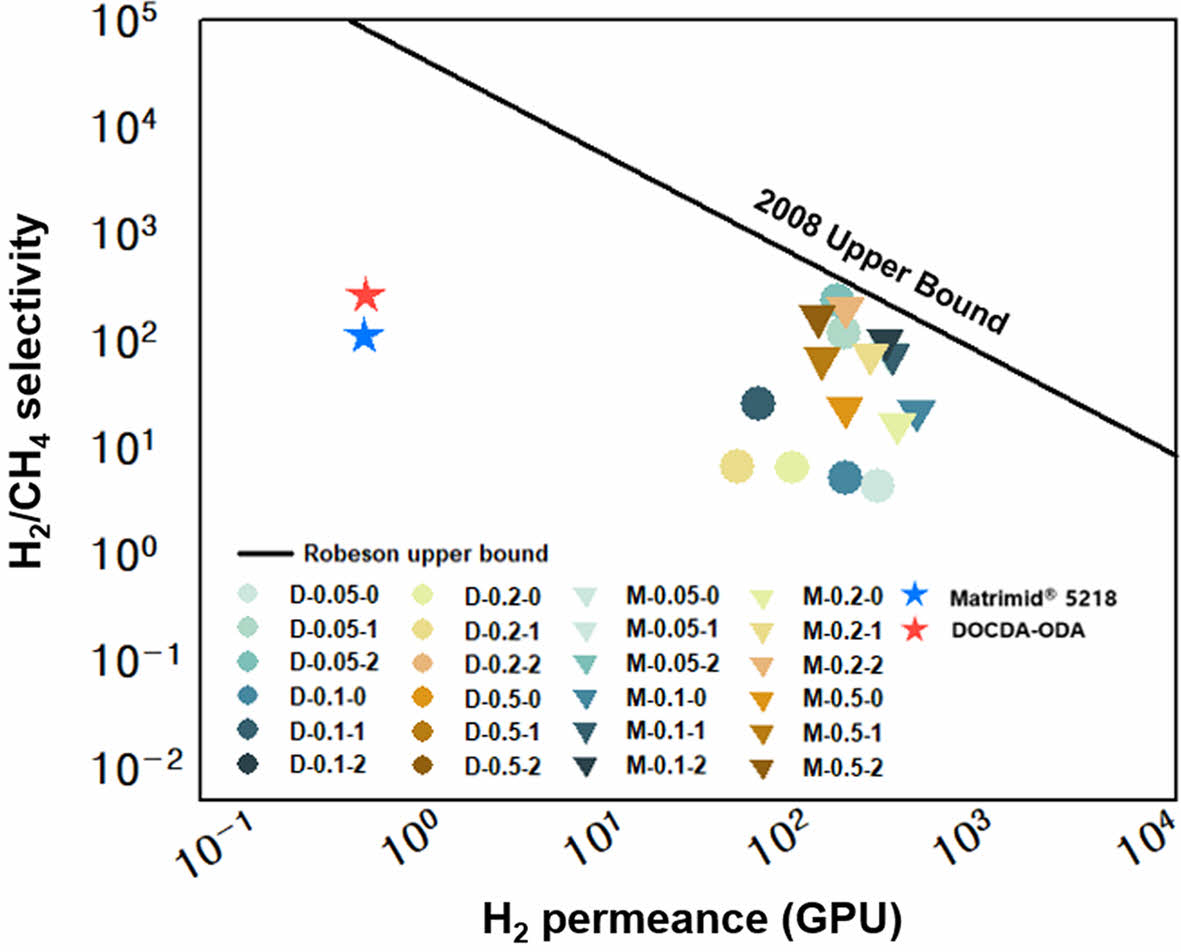

Figure 7에는 Robeson upper bound와 치밀막 및 지지체를 사용한 분리막의 성능을 표시하였다. Robeson upper bound는 고분자 소재에서 투과도가 감소하면 선택도가 증가하는 trade-off 현상을 나타낸 선이다.7,34 이 선에 근접할수록 상용화하였을 때 경제성이 있다고 볼 수 있다. 알루미나 지지체를 사용한 분리막은 치밀막과 비슷한 선택도를 보이나 훨씬 높은 투과도를 나타냈다. 또한 DOCDA-ODA와 Matrimid® 5218을 사용한 분리막의 성능을 비교하였을 때, 0.1, 0.2, 0.5 wt%의 DOCDA-ODA를 사용한 분리막의 H2/CH4 선택도와 H2 투과도는 동일 농도의 Matrimid® 5218보다 낮은 것이 확인된다. 그러나 D-0.05-2은 제작된 막 중 가장 높은 H2/CH4 선택도인 234.22를 보이며 Robeson upper bound와 가장 근접한 위치에 있는 것이 확인된다. 이 결과는 얇은 박막층과 결점을 없애는 코팅을 통해 분리막이 제조되었을 때 DOCDA-ODA가 H2/CH4 분리에 사용 가능한 고분자 소재로의 잠재력이 있음을 나타낸다.

|

Figure 1 (a) XRD patterns of DOCDA-ODA and Matrimid® 5218; (b) H2 permeability and H2/CH4 selectivity of polymeric materials. |

|

Figure 2 Schematic of the experimental process. |

|

Figure 3 SEM images of (a) alumina disk; (b) alumina sol coated disk; (c) Matrimid® 5218 with PDMS coated membrane; (d) DOCDAODA with PDMS coated membrane; (e) XRD patterns of membranes. |

|

Figure 4 Pure gas permeances of alumina disk and alumina sol coated disk: (a) Matrimid® 5218 membrane; (b) DOCDA-ODA membrane; (c) H2/CH4 selectivity. |

|

Figure 5 Pure gas permeances and H2/CH4 selectivity of (a) Matrimid® 5218 0.05 wt%; (b) Matrimid® 5218 0.1 wt%; (c) Matrimid® 5218 0.2 wt%; (d) Matrimid® 5218 0.5 wt% with the number of PDMS coatings. |

|

Figure 6 Pure gas permeances and H2/CH4 selectivity of (a) DOCDAODA 0.05 wt%; (b) DOCDA-ODA 0.1 wt%; (c) DOCDA-ODA 0.2 wt%; (d) DOCDA-ODA 0.5 wt% with the number of PDMS coatings. |

|

Figure 7 Performance summary of Matrimid® 5218 and DOCDAODA membranes for H2/CH4 separation. |

기존의 수소 분리에 사용되는 폴리이미드는 고가의 원료 소재 비용으로 인해서, 기체 분리막 제작시 많은 비용이 든다는 문제점이 있으며, 수소를 경제적으로 생산하는데 어려움이 있다. 본 연구에서는 가격이 보다 저렴한 새로운 폴리이미드 소재인 DOCDA-ODA를 사용하여 기체 투과 특성을 평가하고 박막화하여 분리막을 제작하였다. 고분자 코팅 후 표면에 결점이 발생하는 것을 확인할 수 있었고, PDMS 코팅을 통해서 성공적으로 결점을 보완할 수 있었다. Matrimid® 5218과 비교하였을 때, DOCDA-ODA는 얇은 박막층을 통해서 성공적으로 수소/메탄 혼합물에서 수소 분리가 가능하였다. 최적화된 분리막은 H2 투과도 147.56 GPU, H2/CH4 선택도 234.22로 상용 고분자 소재를 상회하는 성능을 보여주었다. 이를 통해 H2/CH4 분리막 제작을 위한 고분자 소재로 DOCDA-ODA가 사용될 수 있음을 확인하였다.

- 1. Gao, R.; Zhang, C.; Kwak, G.; Lee, Y.-J.; Kang, S. C.; Guan, G. Techno-economic Evaluation of Methanol Production Using by-product Gases from Iron and Steel Works. Energy Convers. Manag. 2020, 213, 112819.

-

- 2. Bermúdez, J. M.; Arenillas, A.; Menéndez, J. A. Equilibrium Prediction of CO2 Reforming of Coke Oven Gas: Suitability for Methanol Production. Chem. Eng. Sci. 2012, 82, 95-103.

-

- 3. Moral, G.; Ortiz-Imedio, R.; Ortiz, A.; Gorri, D.; Ortiz, I. Hydrogen Recovery from Coke Oven Gas. Comparative Analysis of Technical Alternatives. Ind Eng Chem. 2022, 61, 6106-6124.

-

- 4. Van Acht, S.; Laycock, C.; Carr, S.; Maddy, J.; Guwy, A.; Lloyd, G.; Raymakers, L. Simulation of Integrated Novel PSA/EHP/C Process for High-pressure Hydrogen Recovery from Coke Oven Gas. Int. J. Hydrog. Energy. 2020, 45, 15196-15212.

-

- 5. Valappil, R. S. K.; Ghasem, N.; Al-Marzouqi, M. Current and Future Trends in Polymer Membrane-based Gas Separation Technology: A Comprehensive Review. J. Ind. Eng. Chem. 2021, 98, 103-129.

-

- 6. Ockwig, N. W.; Nenoff, T. M. Membranes for Hydrogen Separation. Chem. Rev. 2007, 107, 4078-4110.

-

- 7. Freeman, B. D. Basis of Permeability/selectivity Tradeoff Relations in Polymeric Gas Separation Membranes. Macromolecules. 1999, 32, 375-380.

-

- 8. Chen, X. Y.; Kaliaguine, S.; Rodrigue, D. A Comparison Between Several Commercial Polymer Hollow Fiber Membranes for Gas Separation. J. Memb. Separ. Tech. 2017, 6, 1-15.

-

- 9. Baker, R. W.; Low, B. T. Gas Separation Membrane Materials: A Perspective. Macromolecules. 2014, 47, 6999-7013.

-

- 10. Ritter, J. A.; Ebner, A. D. State-of-the-art Adsorption and Membrane Separation Processes for Hydrogen Production in the Chemical and Petrochemical Industries. Sep Sci Technol. 2007, 42, 1123-1193.

-

- 11. Liu, C.; Greer, D. W.; O’Leary, B. W. Advanced Materials and Membranes for Gas Separations: The Uop Approach. Nanotechnology: Delivering on the Promise Volume 2 2016, 119-135.

-

- 12. Kargari, A.; Sanaeepur, H. Application of Membrane Gas Separation Processes in Petroleum Industry. Adv. in Pet. Engg. 2015, 1, 592-622.

- 13. Scholes, C. A.; Stevens, G. W.; Kentish, S. E. Membrane Gas Separation Applications in Natural Gas Processing. Fuel. 2012, 96, 15-28.

-

- 14. Basile, A.; Mozia, S.; Molinari, R. Current Trends and Future Developments on (Bio-) Membranes: Photocatalytic Membranes and Photocatalytic Membrane Reactors. 2018.

-

- 15. Jue, M. L.; Lively, R. P. Targeted Gas Separations Through Polymer Membrane Functionalization. React. Funct. Polym. 2015, 86, 88-110.

-

- 16. Sazali, N.; Mohamed, M. A.; Salleh, W. N. W. Membranes for Hydrogen Separation: A Significant Review. Int. J. Adv. Manuf. Technol. 2020, 107, 1859-1881.

-

- 17. Kim, E. H.; Park, C. Y.; Kim, J.-H. Gas Transport Properties of Soluble Polyimides Containing Alicyclic Dianhydride. Membr. 2014, 24, 100-106.

-

- 18. Sanaeepur, H.; Amooghin, A. E.; Bandehali, S.; Moghadassi, A.; Matsuura, T.; Van der Bruggen, B. Polyimides in Membrane Gas Separation: Monomer’s Molecular Design and Structural Engineering. Prog. Polym. Sci. 2019, 91, 80-125.

-

- 19. Mi, Y.; Hirose, T. Molecular Design of High-performance Polyimide Membranes for Gas Separations. J. Polym. Res. 1996, 3, 11-19.

-

- 20. Zhang, C. Synthesis and Characterization of Bis(phenyl) Fluorene-based Cardo Polyimide Membranes for H2/CH4 Separation. J. Mater. Sci. 2019, 54, 10560-10569.

-

- 21. Pandey, P.; Chauhan, R. Membranes for Gas Separation. Prog. Polym. Sci. 2001, 26, 853-893.

- 22. Kim, H. W.; Park, H. B. Gas Diffusivity, Solubility and Permeability in Polysulfone–poly(ethylene oxide) Random Copolymer Membranes. J. Membr. Sci. 2011, 372, 116-124.

-

- 23. Maier, G. Gas Separation with Polymer Membranes. Angew Chem. Int. Ed. 1998, 37, 2960-2974.

- 24. Van Amerongen, G. J. The Permeability of Different Rubbers to Gases and Its Relation to Diffusivity and Solubility. J. Appl. Phys. 1946, 17, 972-985.

-

- 25. Mahajan, R.; Koros, W. J. Mixed Matrix Membrane Materials with Glassy Polymers. Part 1. Polym Eng Sci. 2002, 42, 1420-1431.

-

- 26. Wang, L.; Cao, Y.; Zhou, M.; Ding, X.; Liu, Q.; Yuan, Q. The Gas Permeation Properties of 6FDA-2, 4, 6-trimethyl-1, 3-phenylenediamine (TMPDA)/1, 3-phenylenediamine (mPDA) Copolyimides. Polym. Bull. 2008, 60, 137-147.

-

- 27. Riasat Harami, H.; Dashti, A.; Ghahramani Pirsalami, P.; Bhatia, S. K.; Ismail, A.; Goh, P. Molecular Simulation and Computational Modeling of Gas Separation through Polycarbonate/p-Nitroaniline/Zeolite 4A Mixed Matrix Membranes. Ind. Eng. Chem. Res. 2020, 59, 16772-16785.

-

- 28. Li, P.; Chung, T.; Paul, D. Gas Sorption and Permeation in PIM-1. J. Membr. Sci. 2013, 432, 50-57.

-

- 29. Al-Maythalony, B. A.; Alloush, A. M.; Faizan, M.; Dafallah, H.; Elgzoly, M. A.; Seliman, A. A.; Al-Ahmed, A.; Yamani, Z. H.; Habib, M. A.; Cordova, K. E. Tuning the Interplay Between Selectivity and Permeability of ZIF-7 Mixed Matrix Membranes. ACS Appl. Mater. Interfaces. 2017, 9, 33401-33407.

-

- 30. Esposito, E.; Bruno, R.; Monteleone, M.; Fuoco, A.; Ferrando Soria, J.; Pardo, E.; Armentano, D.; Jansen, J. C. Glassy PEEK-WC vs. Rubbery Pebax® 1657 Polymers: Effect on the Gas Transport in CuNi-MOF Based Mixed Matrix Membranes. Appl. Sci. 2020, 10, 1310.

-

- 31. Pulyalina, A.; Polotskaya, G.; Rostovtseva, V.; Pientka, Z.; Toikka, A. Improved Hydrogen Separation Using Hybrid Membrane Composed of Nanodiamonds and P84 Copolyimide. Polymers. 2018, 10, 828.

-

- 32. Wang, Z.; Tian, Y.; Fang, W.; Shrestha, B. B.; Huang, M.; Jin, J. Constructing Strong Interfacial Interactions Under Mild Conditions in MOF-incorporated Mixed Matrix Membranes for Gas Separation. ACS Appl. Mater. Interfaces. 2021, 13, 3166-3174.

-

- 33. Belov, N.; Blinov, I.; Suvorov, A.; Nikiforov, R. Y.; Chirkov, S.; Alentiev, A. Y.; Kambur, M.; Kostina, Y. V.; Levin, I.; Shapagin, A. Gas Permeability of Cellulose Acetate Films Treated with Fluorine in Perfluorodecalin. Membanes and Membrane Technologies. 2021, 3, 114-123.

-

- 34. Robeson, L. M. The Upper Bound Revisited. J. Membr. Sci. 2008, 320, 390-400.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(2): 191-198

Published online Mar 25, 2023

- 10.7317/pk.2023.47.2.191

- Received on Nov 14, 2022

- Revised on Jan 15, 2023

- Accepted on Jan 30, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Pyung Soo Lee

-

School of Chemical Engineering & Materials Science, Chung-Ang University, Seoul 06974, Korea

- E-mail: leeps@cau.ac.kr

- ORCID:

0000-0002-6225-3578

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.