- Effect of Lignin Nanoparticle Addition on the Physicochemical Properties of Electrospun Poly(vinyl alcohol) Nanofibers

Junsik Bang*, Seungoh Jung*, Heecheol Yun*, Hyoung-Joon Jin**, ***, and Hyo Won Kwak*, ****,†

*Department of Agriculture, Forestry and Bioresources, Seoul National University, 1 Gwanak-ro, Gwanak-gu, Seoul 08826, Korea

**Program in Environmental and Polymer Engineering, Inha University, Incheon 22212, Korea

***Department of Polymer Science and Engineering, Inha University, Incheon 22212, Korea

****Research Institute of Agriculture and Life Sciences, Seoul National University, 1 Gwanak-ro, Gwanak-gu, Seoul 08826, Korea- 리그닌 나노입자의 첨가가 전기방사된 PVA 나노섬유의 물리화학적 특성에 미치는 영향

*서울대학교 농림생물자원학부, **인하대학교 고분자환경융합공학전공, ***인하대학교 고분자공학과, ****서울대학교 농업생명과학연구원

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

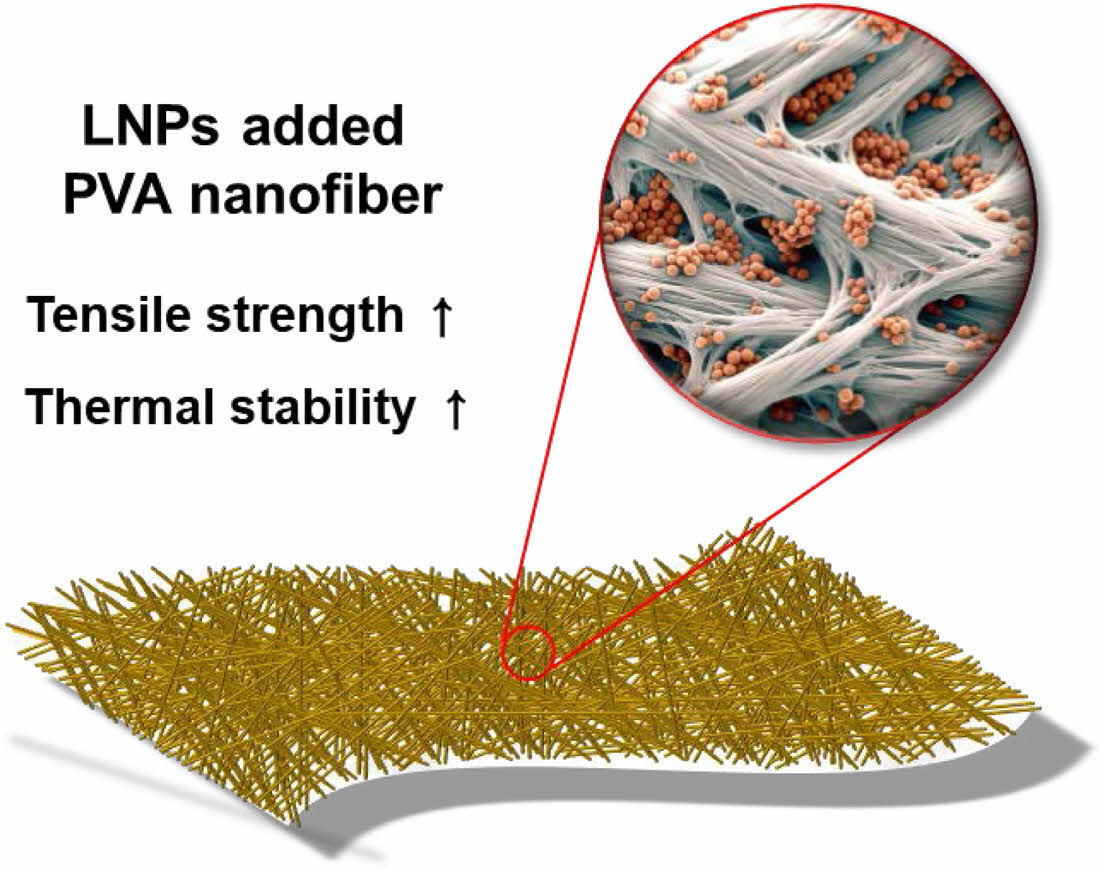

Among lignocelluloses, a component of wood, lignin is currently in the limelight as a green additive for imparting various functions such as reinforcing the mechanical strength of general-purpose plastics, antioxidation, and UV protection. In this study, lignin nanoparticles (LNPs) with a size of 100-200 nm were prepared using a gamma-valerolactone-based solvent system. The prepared LNPs were added to poly vinyl alcohol (PVA), and PVA nanofibers incorporated into the LNPs were successfully prepared through electrospinning. The tensile strength of the PVA/LNPs nanofibers was improved by up to 338% as LNPs were added, and the morphology of the nanofibers was stably maintained without melting even when heat was applied at 200 ℃, which is above the melting point of the matrix polymer. In addition, the added LNPs effectively prevented the degradation of PVA nanofibers by UV exposure. These results suggest that LNPs can be used as natural polymer additives that can provide effects such as thermal and mechanical stability and photolysis resistance to PVA nanofibers.

목재의 구성 성분인 리그노셀룰로오스 중 리그닌은 최근 범용 플라스틱의 기계적 강도 강화, 항산화, 자외선 차단 등 다양한 기능을 부여하는 친환경 첨가제로 각광받고 있다. 본 연구에서는 감마-발레로락톤 기반 용매 시스템을 이용하여 100-200 nm 크기의 리그닌 나노입자(LNP)를 제조하였다. 준비된 LNP를 폴리비닐알코올(PVA)에 첨가하고, 전기방사를 통해 LNP가 첨가된 PVA 나노섬유를 성공적으로 제조하였다. PVA/LNPs 나노섬유의 인장강도는 LNP가 첨가됨에 따라 최대 328%까지 향상되었으며, 매트릭스 고분자인 PVA의 용융온도보다 높은 200 ℃ 환경에서도 나노섬유의 형태가 안정적으로 유지되었다. 또한, 첨가된 LNP는 자외선 노출에 의한 PVA 나노섬유의 분해를 효과적으로 방지하였다. 이러한 결과는 LNP가 PVA 나노섬유에 열적, 기계적 안정성 및 광분해 저항성과 같은 효과를 제공할 수 있는 천연 고분자 첨가제로서 사용될 수 있음을 시사한다.

Lignin nanoparticles (LNPs) were successfully prepared using the eco-friendly ¡°gamma valerolactone¡± (GVL) solvent system. LNPs were added to polyvinyl alcohol (PVA) nanofibers to effectively improve mechanical strength and thermal stability.

Keywords: poly vinyl alcohol, lignin, nanoparticle, nanofiber, gamma-valerolactone.

본 연구는 산림청(한국임업진흥원)의 ‘산림과학기술 연구개발사업(2020215B10-2222-AC01)의 지원 및 한국 과학기술정통부가 지원하는 한국연구재단(NRF) 지원사업 (NRF-2020R1C1C1012623)의 지원을 받아 수행된 연구입니다.

저자(들)는 이해상충이 없음을 선언합니다.

나노 소재는 기존 매크로 소재에서 구현될 수 없는 물리적, 화학적 특성을 가질 수 있으므로 다양한 분야에서 나노소재의 도입이 실현화되고 있다. 이러한 나노소재는 1차원 나노입자, 2차원 나노와이어, 나노로드, 나노섬유, 나노튜 브, 그리고 3차원 나노시트을 포함한다.1 이 중 탄소 나노소재를 제외하고 가장 큰 잠재력이 큰 나노 소재의 형태는 나노 섬유이다. 나노섬유의 두드러진 특징 중 하나는 부피 대비 높은 표면적 및 다공성을 가지고 있기 때문에 화장품, 패키징, 필터를 포함한 다양한 산업 분야에서 사용될 수 있다.2 나노섬유를 제조하기 위한 방법은 크게 top-down 및 bottom up 방식으로 나누어지며 이에 기반하여 자가조립, 고속연신법, 전기방사법, 용액 방사법, 템플레이트 합성법에 이르기까지 다양한 공정이 제안되어왔다.3 현재까지 탄소나노소재를 제외한 고분자 기반 나노섬유의 주요 생산 공정은 전기방사 공정으로 고분자용액 또는 용융체에 고전압을 가하여 수백 nm ~ 수 um의 직경을 갖는 나노섬유를 제조할 수 있다.4,5

석유자원의 높은 가격 변동성 및 자원 고갈에 대한 우려 증가로 친환경 자연유래 고분자 기반 소재에 대한 관심이 증가하고 있다. 이 중 목질계 바이오매스에 기반한 리그노셀룰로오스는 지구상에 가장 풍부한 바이오폴리머 원료이며 크게 셀룰로오스, 리그닌, 헤미셀룰로오스로 구성되어 있다. 대표적으로 셀룰로오스는 이미 펄프, 제지 산업에서 주로 이용되어 왔으며 최근 나노셀룰로오스 소재의 발견으로 그 활용폭은 더욱 넓어지고 있다.6 또한 5탄당 및 6탄당으로 이루어진 무정형 헤미셀룰로오스는 바이오에탄올 생산 및 고분자 전구체로의 전환공정의 원료물질로 이용이 가능하다. 한편, 리그닌의 경우 독특한 방향족 구조를 가지고 있지만 수종, 리그닌 추출방법에 따른 구조의 복잡성 및 비균일성, 용매시스템의 부재로 인하여 그 활용이 제한되고 있다. 하지만 리그닌의 자외선 차단특성, 항산화성, 항균성을 포함한 다양한 기능성은 고분자 소재로의 적용시 효과적인 기능성 첨가제로서의 활용 가능성 또한 가지고 있다.7

리그닌을 고분자 소재로 적용시에 가장 많이 시도되는 방법은 나노입자의 제조를 통해 수계에서의 분산성을 높이는 방법이다. 이를 위해 지금까지는 용매 전환, pH 전환의 방법이 활발히 시도되어 왔지만 이는 다량의 유기용매(DMSO, DMF 등) 및 비용매가 사용되며 수율이 낮은 단점을 가지고 있다. 이러한 리그닌 나노입자(lignin nanoparticle, LNP) 제조공정의 단점을 극복하기 위하여 목질계 셀룰로오스로부터 전환이 가능한 감마발레로락톤(gamma-valerolactone, GVL)8과 같은 친환경 용매가 제안되고 있으며 이를 통해 석유화학기반 유기용매 및 비용매의 사용을 최소화한 LNP의 제조 공정 또한 보고된 바 있다.9,10,11

본 연구에서는 리그닌을 폴리비닐알코올(poly vinyl alcohol, PVA) 나노섬유의 첨가제로 활용하여 기계적 물성이 우수하고 및 UV 차단 특성을 갖는 PVA/리그닌 복합 나노섬유를 제조하고자 한다. 먼저, PVA 방사원액에서의 리그닌의 분산성을 높이고자 GVL을 용매로 사용하여 LNP를 제조하였다. 이후 LNP의 첨가에 따른 PVA/LNP 나노섬유의 이화학적 특성 변화를 FE-SEM, FTIR, TGA를 통해 분석하였다. 또한 LNP의 첨가가 PVA/리그닌 나노섬유 역학적 특성에 미치는 영향을 인장 시험을 실시하여 확인하였다. 최종적으로 LNP첨가로 발현될 수 있는 자외선 차단특성을 PVA/LNP 나노섬유의 UV 조사 전후의 인장 특성의 변화로 확인하였다.

시약 및 재료. 본 연구에서 사용된 크라프트 리그닌(Kraft lignin)은 무림 P&P(울산, 대한민국)로부터 공급받아서 사용하였다. 폴리비닐알코올(polyvinyl alcohol, Mw 145000)과 감마 발레로락톤(gamma-valerolactone, ReagentPlus®, 99%)은 시그마 알드리치(용인, 대한민국)에서 구입하였다.

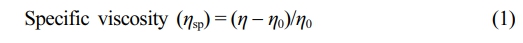

크라프트 리그닌 나노입자 제조. 리그닌 나노입자(LNP)의 제조는 GVL과 물을 이용한 방법으로 제조하였다. 먼저 크라프트 리그닌(KL)은 각각 0.5, 1, 1.5 w/v%의 농도로 10 mL의 GVL/증류수 혼합 용액(87 v/v%의 GVL)에 용해되었다. 이후 용액은 균질화를 위해 초음파 파쇄기에서 30분간 처리하였다. 이후, 균질화된 리그닌 용액은 90 mL의 증류수에 실린지를 이용한 방법으로 천천히 주입하는 방법으로 나노입자화 하였다.

PVA/LNP 나노섬유의 제조. PVA/LNP 나노섬유를 제조하기 위해 먼저 PVA 고분자 용액을 제조하였다. 최적의 고분자 농도를 계산하기 위해 PVA를 1-13 wt%의 농도로 증류수에 용해시킨 후 90도에서 1시간 동안 교반시켜 고분자 용액을 제조하였다. PVA/LNP 고분자 용액은 앞서 제조한 LNP 용액에서의 GVL 제거 과정 없이 수행되었다. 각각의 LNP용액 10 mL에 PVA를 10 wt%의 농도로 90도에서 1시간 동안 교반시켜 PVA/LNP 용액을 제조하였으며, 각각의 PVA, PVA/LNP 용액을 10 mL 시린지(20-gauge, 대한백신, 대한민국)에 넣은 뒤, 전기방사기(Aragogue 310, Internod, 한국)에서 전기방사를 수행하였다. 바늘 사이와 수집기 사이의 거리는 250 mm로 고정하였으며 15 kV의 전압과 2 mL/h의 유속에서 5시간 전기방사 하여 PVA/LNP 나노섬유를 수집하였다.

PVA/LNP 나노섬유의 특성분석. LNP의 입자 크기를 측정하기 위한 방법으로 동적산란분석기(Dynamic light scattering, Anton paar, 오스트리아)를 이용하였다. LNP의 크기와 형태의 분석은 투과 전자 현미경(TEM, JEM2100F, JEOL, 일본)으로 관찰하였다. PVA, PVA/LNP 고분자 용액의 특성분석은 전단응력램프 시험(0.1-1000 1/s)의 조건으로 회전 점도계 (Cone C60/1 Ti, HAKKE MARS 40, Thermo Fisher Scientific, 미국 Middlesex)를 사용하여 분석하였다. 각 농도별 비점도는 겉보기 점도와 순수한 용매의 점도를 통해 계산하였으며 비점도의 계산식은 다음 수식 (1)과 같다.

식 (1)에서 ηsp는 비점도를 뜻하며, η는 용액의 전단점도 η0는 순수한 용매의 전단점도를 의미한다. 전계 방출 주사 전자 현미경(Field emission scanning electron microscope, FE-SEM, Carl Zeiss, 독일)을 이용하여 2 kV 환경에서 각각의 나노섬유 시료의 모폴로지를 관찰하였다. PVA/LNP의 화학적 구조는 푸리에 변환 적외선 분광법(FTIR, Nicolet Summit FTIR spectrometer, Thermo Fisher Scientific, 미국)을 이용하여 분석하였다. 감쇠 총 반사(ATR) 모드는 4000-700 cm-1의 FTIR 스펙트럼 범위를 얻기 위해 4 cm-1 해상도로 64회 스캔하는 데 사용하였다. 열적 특성 분석은 열 중량 분석기(TGA, TA instrument, 미국)를 이용하여 분석하였다. 10 mg의 시료를 25 mL/min의 유량의 질소 환경에서 10 ℃/min의 속도로 800 ℃까지 가열하여 TG 곡선 및 DTG 곡선을 측정하였다. 인장 강도 시험은 만능재료시험기(UTM, 34SC-1, Instron, 미국)으로 수행되었으며 1 kN의 로드셀을 이용하였다. 시료의 초기 길이는 30 mm, 변형률은 5 mm/min으로 측정하였으며 각각의 시료는 10회 측정하고 평균과 표준 편차를 계산하였다. 자외선 조사 후 나노섬유의 광분해 평가는 각각의 시료에 254 nm 파장의 45W UV-C 램프(GL45, SANKYO DENKAI, 일본)를 30 cm 거리에서 72시간 동안 조사한 뒤 기계적 물성의 변화를 측정하였다. 나노섬유의 모폴로지 변화는 전계방사 주사전자현미경에서 2.0 kV의 가속전압 환경에서 관찰하였다. 인장강도 시험은 만능재료 시험기로 진행하며 1 kN의 로드셀을 이용하였다. 샘플의 초기길이는 30 mm, 변형률을 5 mm/min으로 설정하였다. 모든 샘플은 각각 10회씩 측정하여 평균값과 표준편차를 계산하였다.

PVA/LNP 나노섬유는 Figure 1(a)와 같은 방법을 통해서 제조하였다. Figure 1(b)에서 볼 수 있듯이 KL은 크기가 불균일하고 짙은 갈색을 띄고 있는 것을 볼 수 있는데 나노입자화 하게되면 Figure 1(c)와 같이 색이 옅어지고 입자가 균일하게 용액에 분포하는 것을 관찰할 수 있다. 제조된 LNP를 동적산란분석을 통해 입자의 크기를 측정해본 결과(Figure 1(d)) 리그닌의 농도가 증가함에 따라 LNP 입자의 크기 275.12, 285.83, 320.22 nm 로 증가하였으며 분포도 또한 넓어지는 것을 관찰할 수 있었다. 이는 리그닌의 농도가 증가할수록 수소결합으로 인해 LNP 간 상호작용이 증가하여 응집이 나타났기 때문으로 사료된다.12

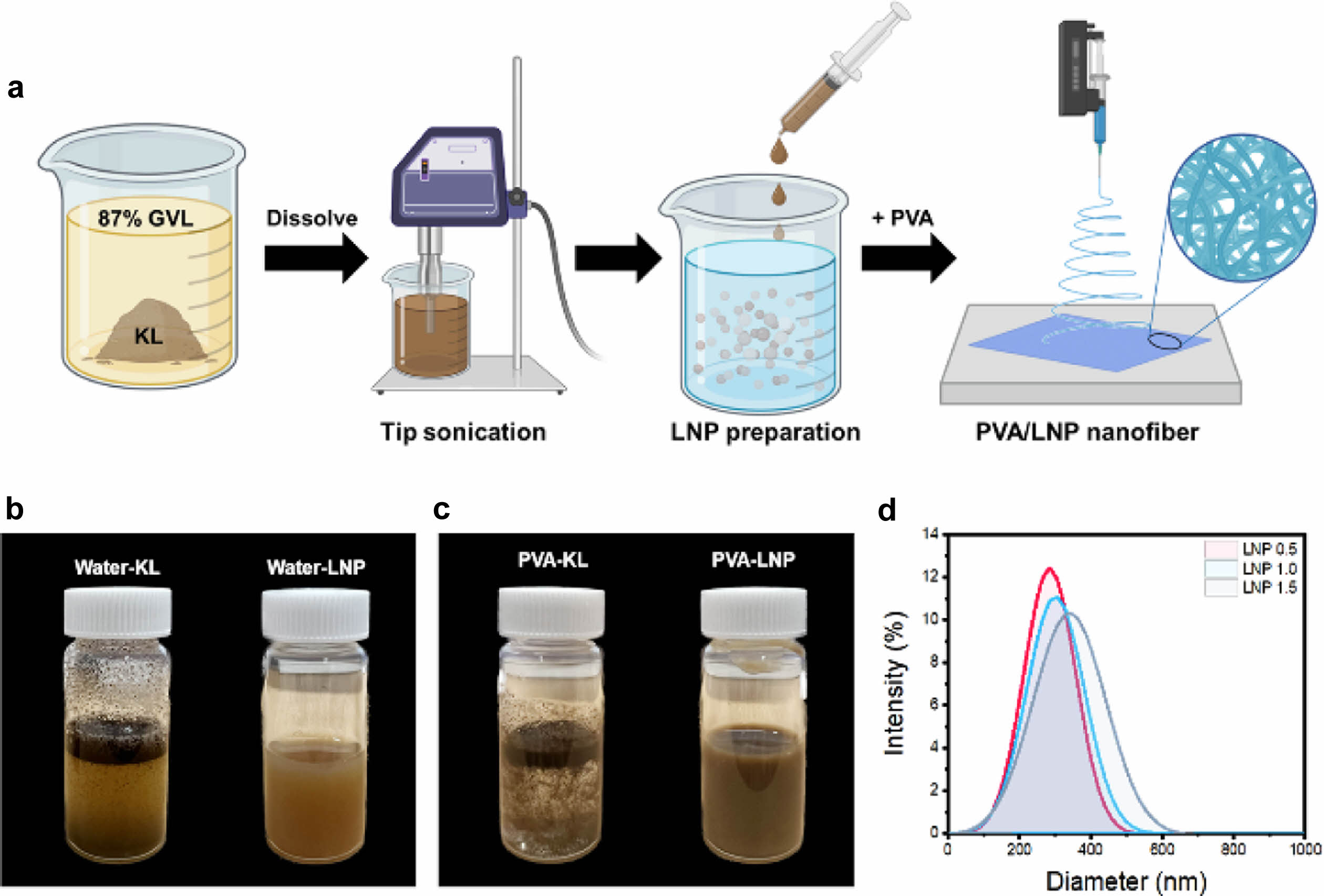

Figure 2에서 볼 수 있듯이 TEM을 이용하여 제조된 LNP의 입자 모폴로지를 관찰하였다. KL로부터 제조된 LNP는 GVL/증류수 공용매 상에서 온전하게 나노입자를 형성하였으며, LNP는 모두 규칙적인 구형 형태를 나타내고 각각의 평균 입자의 크기는 85.24±7, 122±18, 155.62±28 nm 임을 관찰할 수 있었다. 이는 DLS를 통해 측정한 결과보다는 약간 작은 직경을 보였지만 KL의 농도 별 LNP 평균 직경의 크기가 증가하는 것은 두 분석 결과 모두 같은 양상을 보이는 것을 확인할 수 있었다.

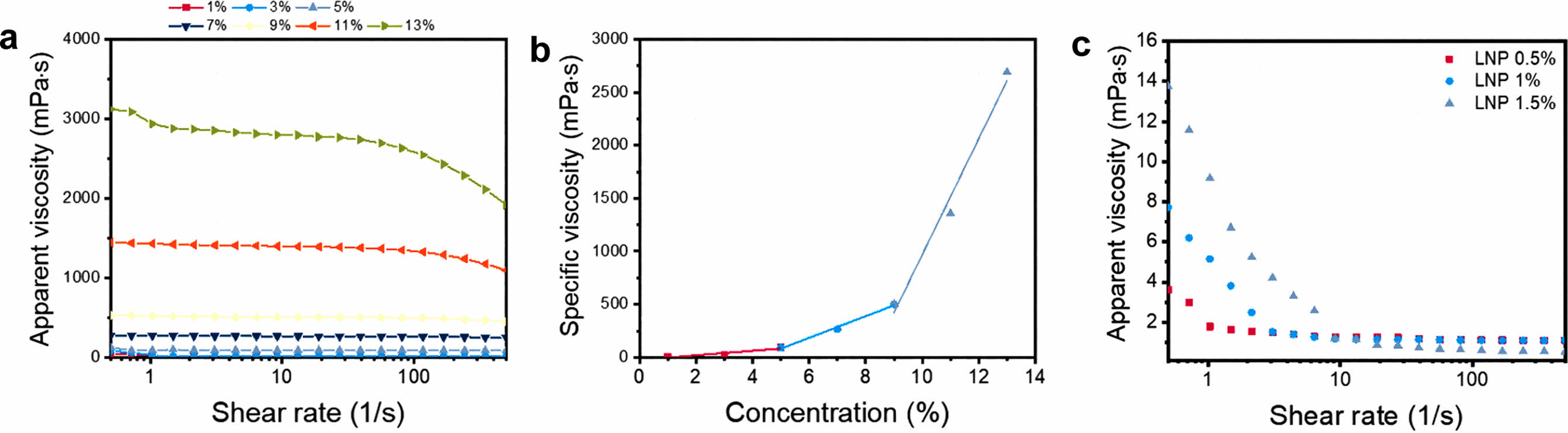

전기방사 공정을 실시하기 전 먼저 고분자 용액을 준비하였다. 전기방사에서 나노섬유 형성에 영향을 주는 요인으로는 고분자 용액의 유속, 전압, 온습도와 같은 주변 조건 등 많은 요소들이 있지만 그 중 가장 중요하다고 여겨지는 것은 고분자 용액의 점도로 알려져있다.13 이는 전기방사 공정이 고분자 사슬 얽힘과 용매의 증발로부터 일어나기 때문인데 고분자 사슬의 얽힘 현상이 임계 점도 이상에서 발생한다. 고분자의 농도에 따른 점도는 희석영역과 반희석 영역, 얽힘 영역으로 나눌 수 있는데 만약 고분자의 농도가 충분하지 못해 희석 영역에 머무른다면 비드 형태가 나타나며 반 희석 영역에서는 고분자의 얽힘이 충분하지 못해 비드와 섬유가 혼합된 비드 온 스트링(beads on string) 구조가 생성되게 된다.14 따라서 본 연구에서는 고분자의 농도가 얽힘 영역에 도달할 수 있는 점도를 특정화하기 위해 각 농도별 겉보기 점도를 측정하고 이를 통해 비점도를 계산했으며 그 결과는 Figure 3과 같다. Figure 3(a)에서 볼 수 있듯이 PVA 고분자 용액은 저전단 영역에서는 뉴턴 거동을 보였으며 농도가 높아질수록 비뉴턴 거동을 보이는 것을 관찰할 수 있었다. 또한 농도에 따른 비점도의 결과를 통해 1-4%에서는 희석영역 4-9%에서는 반 희석영역, 9% 이상에서 얽힘영역임을 확인할 수 있었다. 따라서 얽힘영역에 해당하는 9% 이상의 PVA 용액에서는 나노섬유의 제조가 가능하리라 예상할 수 있다. 추가적으로 LNP의 겉보기 점도를 측정해보았을 때에는 LNP 농도가 높아짐에 따라 겉보기 점도가 증가하는 것을 관찰할 수 있었고 모두 비뉴턴 거동을 함을 확인할 수 있었다. 이와 같은 결과는 LNP가 용매 상에서 분산되고 입자간, 또는 LNP와 물분자 간의 상호작용으로 유체의 흐름에 대한 저항이 발생했기 때문으로 사료된다. 또한 LNP의 점도 측정 결과를 통해 LNP가 PVA 고분자 용액에 첨가됨에 따라 점도를 증가시킬 수 있을 것으로 예상되었다.

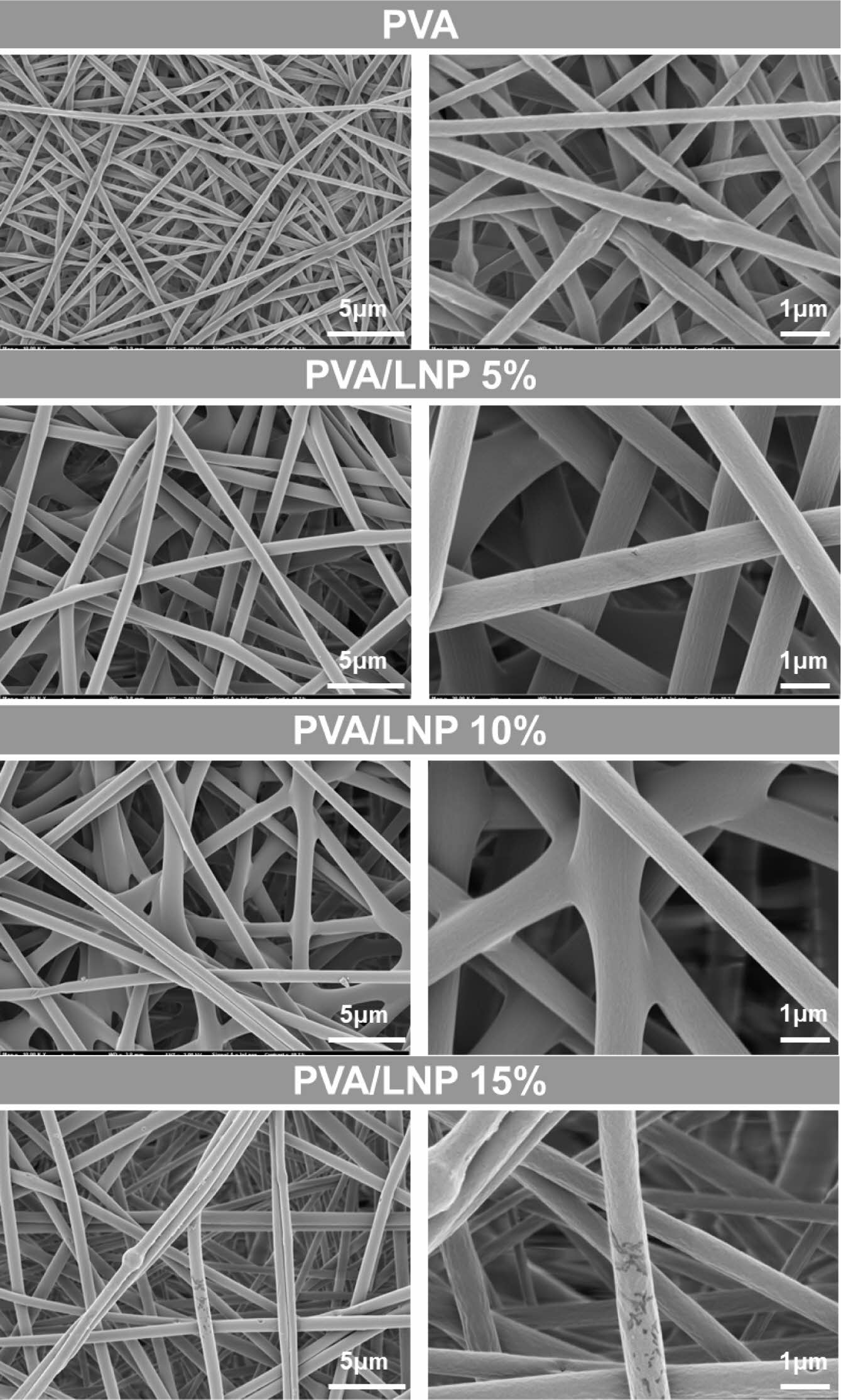

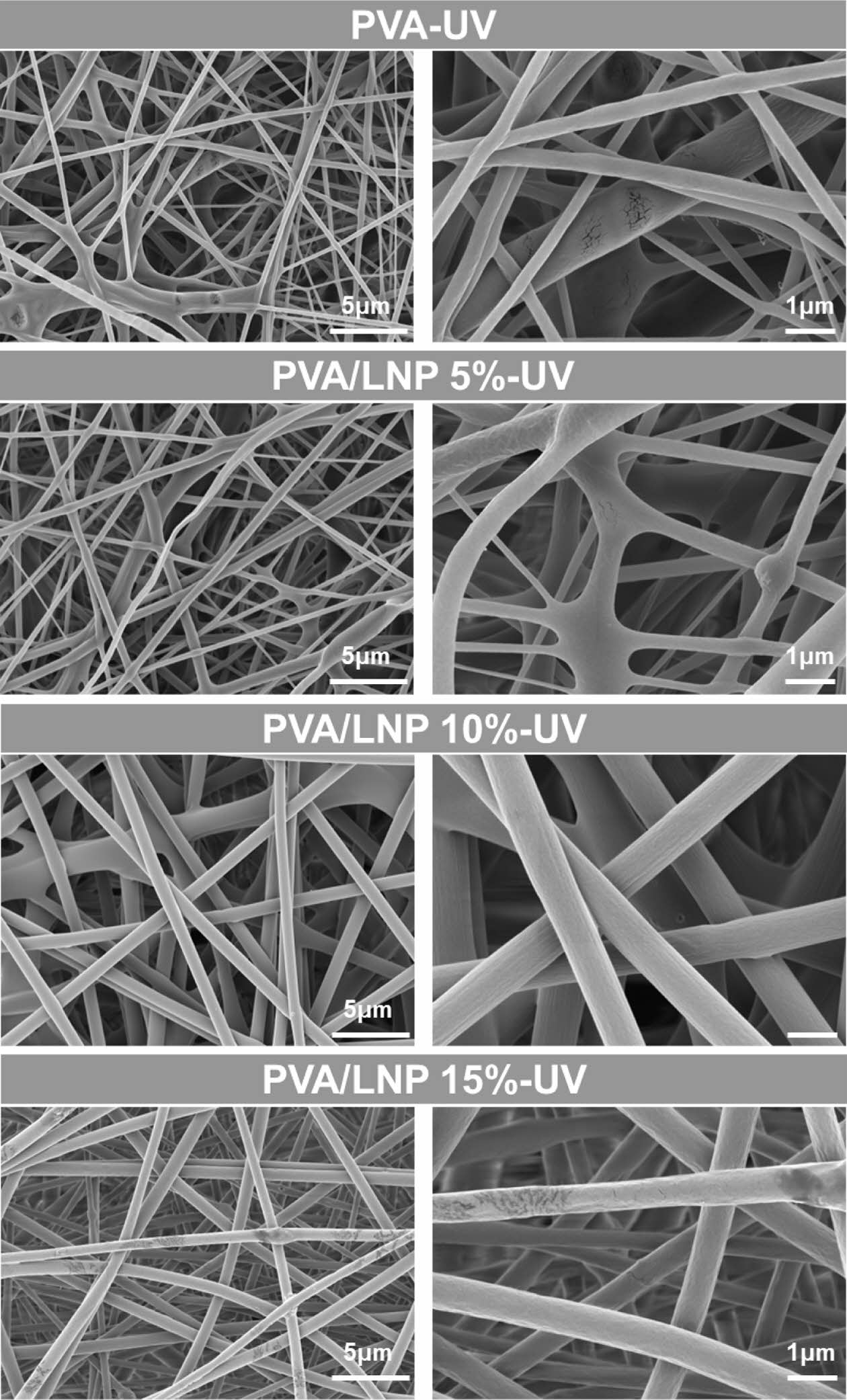

PVA, PVA/LNP 나노섬유를 제조하기 위해 PVA, PVA/LNP 5%, PVA/LNP 10%, PVA/LNP 15% 용액을 제조하여 전기방사를 수행하였다. 이 때 PVA의 농도는 10%(w/v)로 고정하였다. 주사전자현미경을 사용하여 섬유의 모폴로지를 관찰한 결과 리그닌을 첨가하거나 첨가하지 않은 모든 시료에서 직경이 1 μm이하의 섬유가 형성되는 것을 확인할 수 있었다 (Figure 4). 순수한 PVA 섬유의 경우 412±93 nm로 가장 얇은 직경을 보였으며 리그닌의 첨가량에 따라 섬유의 직경이 777±60, 797±24, 835±71 nm로 증가함을 관찰할 수 있었다. 섬유의 평균 직경이 증가하는 이유로는 LNP의 평균 직경과 관련이 있을 것으로 생각된다.15 또한 리그닌의 3차원 구조로 인해 고분자 사슬 간의 얽힘이 증가가 섬유의 평균 직경에 영향을 줄 수 있을 것으로 사료된다. 섬유에서 나타난 특징적인 부분은 PVA/LNP 15% 나노섬유에서 섬유 표면의 검은 반점이 관찰되었고 이는 LNP의 응집으로 인한 것으로 보인다. LNP의 첨가는 PVA의 전기방사 과정에 큰 영향을 미치지 않았는데 이는 LNP와 PVA 간의 혼화성이 좋았기 때문으로 사료된다.

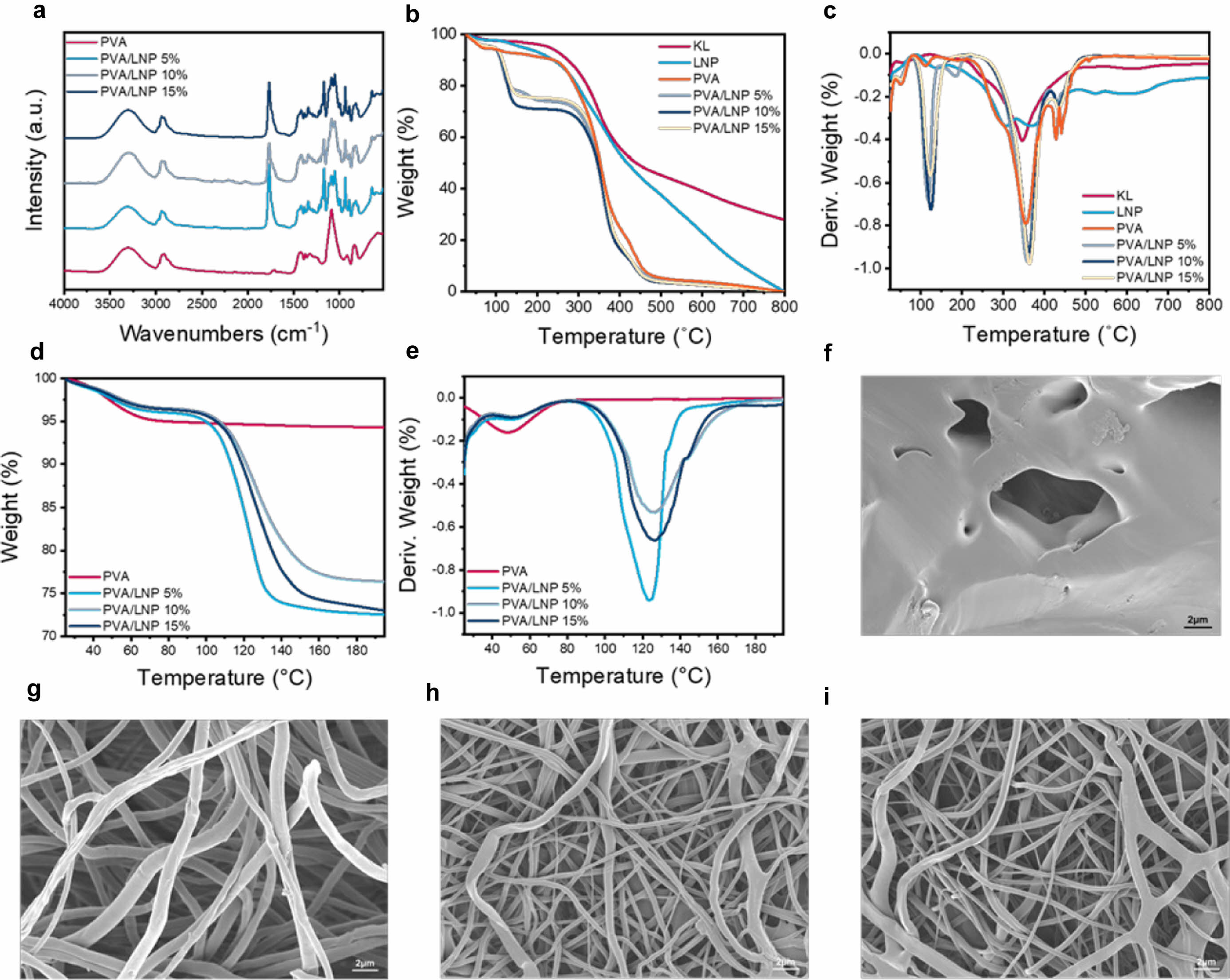

제조된 나노섬유의 특성을 화학적 특성을 FT-IR을 통해 분석하였다(Figure 5(a)). 그 결과 모든 시료에서 3000-3500 cm-1 에서의 넓은 피크가 발견되었으며, 이는 PVA와 리그닌 내의 지방족 및 페놀 수산기를 나타낸다.16 또한, 2930 cm-1에서의 피크는 메틸 및 메틸렌 측쇄기의 CH 연신 진동에 의해 발생하며 LNP의 첨가 유무와 관계없이 나타났다. LNP를 첨가한 나노섬유 시료의 경우 1700-1680 cm-1에서 강한 피크가 나타났는데 이는 리그닌의 특징적인 피크로 카르보닐기 연신으로 인해 발생하였다17. 각 시료들의 열 안정성을 평가하기 위해 열 중량 분석을 실시하였고 그 결과는 Figure 5의 (b, c)와 같았다. 크라프트 리그닌의 경우 일반적인 리그닌과 같이 3단계의 열분해를 보였다. 반면에 LNP의 경우 열 분해가 단계별로 이루어지지 않았으며 열 안정성이 크라프트 리그닌에 비해 크게 감소되는 양상을 관찰할 수 있었는데 이는 LNP의 표면적이 크라프트 리그닌에 비해 크기 때문에 더 빠른 열전달로 인해 열분해가 가속화되었다고 사료된다. 나노섬유의 경우에는 LNP를 첨가한 나노섬유의 경우 100-200 ℃ 사이에 급격한 열분해가 발생하였는데 이는 고분자 용액에 첨가된 GVL에 의한 것으로 사료된다. GVL의 경우 끓는점이 205 ℃로 알려져 있으며 GVL 만의 증발로 인한 것인지를 관찰하기 위해 Figure 5(d-i)와 같이 TGA의 열을 200 ℃까지 가한 뒤 시료를 회수하여 FE-SEM으로 표면의 모폴로지를 관찰하였다. 그 결과 Figure 5(f-i)에서 볼 수 있듯이 순수한 PVA 나노섬유의 경우 섬유의 몰폴로지가 사라지는 것을 관찰할 수 있었다. 이는 PVA의 녹는점이 200 ℃이기 때문으로 녹는점에 도달하여 섬유의 형태를 잃었다고 판단된다. 반면 LNP를 첨가한 나노섬유의 경우에는 200 ℃의 열을 가했음에도 불구하고 나노섬유의 모폴로지를 유지할 수 있음을 보여주었다. 이러한 결과를 바탕으로 100-200 ℃ 사이의 급격한 열분해는 GVL의 증발로 인한 것으로 볼 수 있었으며, PVA 나노섬유와는 다르게 섬유 모폴로지를 유지한다는 점에서 LNP가 PVA 나노섬유의 열적 형태 안정성에 도움을 줄 수 있다고 사료된다.

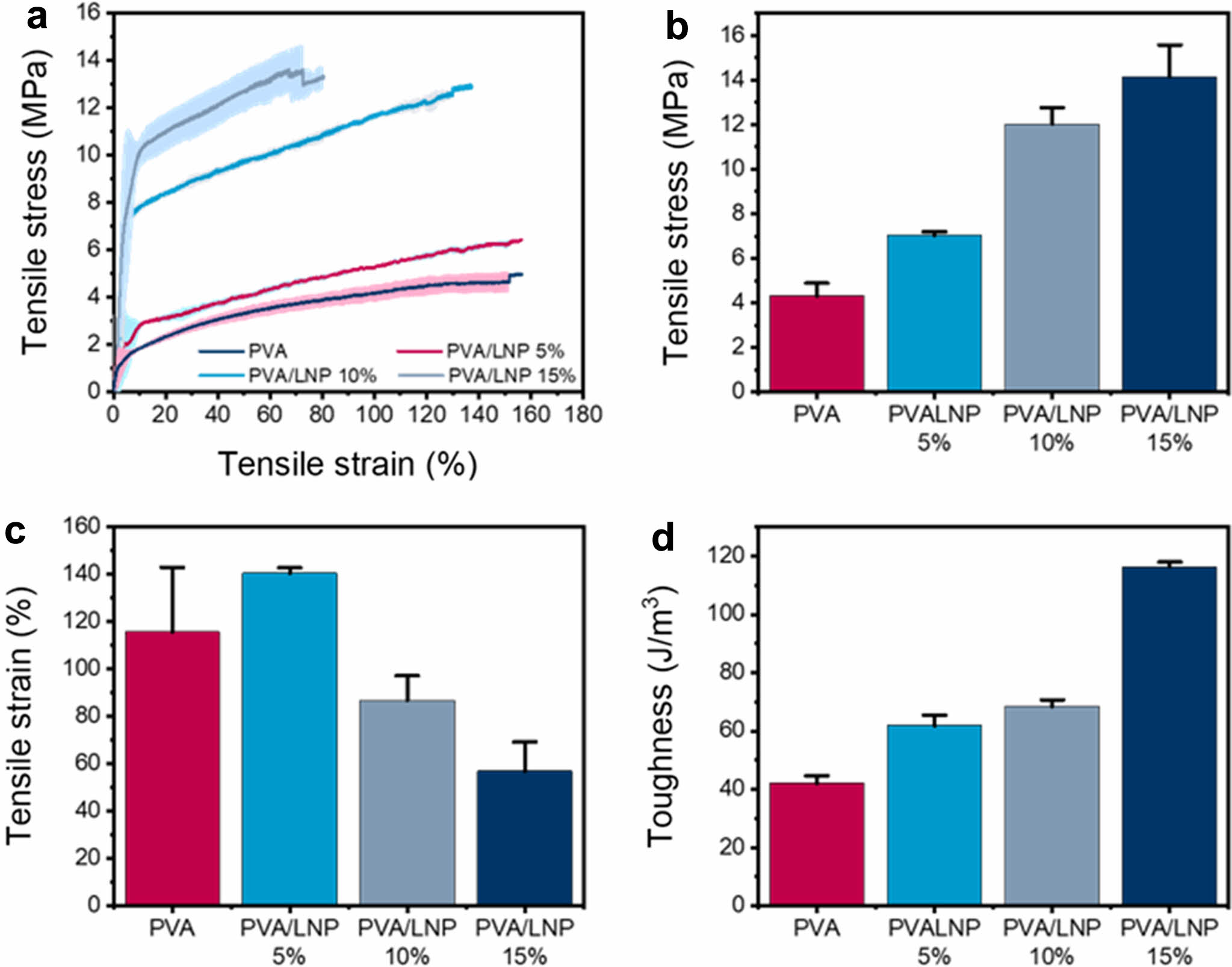

리그닌은 현재까지 발표된 많은 연구에서 인장강도와 같은 기계적 강도 향상에 도움을 줄 수 있는 천연고분자로 알려져있다.18 따라서 LNP 첨가에 따른 PVA 나노섬유의 인장강도를 보강해 줄 것으로 예측하였다. 인장강도 실험 결과 Figure 6 (a-d)에서 볼 수 있듯이 LNP가 인장강도와 인성을 보강해줄 수 있음을 확인하였다. 특히 인장강도에서는 LNP를 첨가할수록 인장강도가 증가함을 보였으며 모든 시료에서 적게는 1.63배에서 많게는 3.28배까지의 인장강도를 보였다. 이는 리그닌의 방향족 골격구조, 그리고 리그닌의 3차원 네트워크 구조와 PVA 사슬 간의 얽힘현상으로 인해 인장강도가 증가했다고 판단된다.19 인장 연신율의 경우에는 LNP의 첨가량에 따라 인장연신율이 감소함을 보였고 LNP의 첨가량이 PVA 고분자 대비 5%일 때에는 연신율이 증가함을 보였다. 그 이유로는 LNP의 응력완화 효과로 인한 것으로 사료된다.20 LNP는 PVA 매트릭스와 강한 계면 결합을 형성하고 그로인해 LNP에 응력이 전달되어 나노섬유 전체적으로 가해지는 응력을 분산시켜 PVA/LNP 나노섬유의 연신율이 증가한 것으로 판단된다. 반면 LNP를 10% 이상 첨가하였을 때에는 인장 연신율의 감소가 나타났는데 이는 LNP의 응집으로 인해 고분자 매트릭스 내에 고르게 분산되지 못해 결함을 만들었거나 3차원 구조의 리그닌과 PVA 사슬 간의 과도한 얽힘현상으로 인해 고분자 사슬의 이동성이 방해되고 그로인해 인장 연신율을 감소하였다고 사료된다.20 나노섬유의 인성 측면에서는 Figure 6(d)에서 볼 수 있듯이 LNP를 첨가할수록 나노섬유의 인성이 증가함을 관찰할 수 있었다. 이는 인장강도의 증가, 인장연신율의 변화를 바탕으로 확인할 수 있었으며 나노섬유에 응력이 가해질 때 LNP의 존재로 인해 응력으로 인해 발생하는 에너지를 흡수하여 나노섬유의 인성을 증가시켰다고 볼 수 있다.

자외선은 폴리에틸렌, 폴리프로필렌과 같은 다양한 플라스틱 소재의 고분자 사슬을 절단하여 광분해를 일으키는 것으로 알려져있다. 자외선이 고분자 사슬을 절단하는 매커니즘은 플라스틱에 자외선 에너지가 흡수되어 자유 라디칼이 형성되는 광산화로 인해 플라스틱이 분해되게 된다. 일반적으로 리그닌은 자외선을 차단하는 특성이 있다고 알려져있다. 리그닌의 자외선 차단 특성은 고유의 방향족 고리, 발색단 때문으로 리그닌의 방향족 고리(CH=CH)에 연결되어 있는 이중 결합, 퀴논 메타이드 및 퀴논, 칼콘 구조, 카테콜 구조 등은 250-400 nm 파장의 자외선을 흡수한다.7 본 연구에서는 LNP의 첨가가 PVA의 광분해를 억제할 수 있는지를 평가하고자 하였다. 먼저 자외선에 대한 섬유의 모폴로지 변화를 관찰하기 위해 자외선(UV-C)을 각각의 나노섬유 시료에 72시간 조사하였고 시료의 표면을 FE-SEM을 통해 관찰하였다. 그 결과 Figure 7과 같이 모든 시료에서 섬유 표면에서의 큰 변화는 관찰되지 않았고 PVA 나노섬유에서만 약간의 열화가 관찰되었다. 다른 플라스틱과 다르게 극적인 감소가 나타나지 않은 이유로는 PVA의 구조의 특이점에서 기인한다. PVA는 고분자 사슬에 수산기 그룹을 포함하기 때문에 수소결합이 형성되고 이는 자외선에 의한 광분해로부터 고분자 사슬을 보호할 수 있을 뿐만 아니라 수산기가 자유 라디칼 소거 기능을 가지고 있어 자외선에 의해 발생하는 자유 라디칼이 수산기의 수소 원자에 의해 제거되어 자외선에 의한 산화를 방지할 수 있다.21 반면에 광분해가 일어나는 것으로 알려져 있는 PE, PP의 경우에는 보호의 기능을 부여할 수 있는 작용기가 없기 때문에 더 많은 광분해가 일어나게 된다. 이러한 이유로 다른 고분자와는 다르게 LNP 첨가에 따른 광분해 억제 효과가 크게 나타나지 않았다고 판단된다.22

|

Figure 1 (a) Schematic of the PVA/LNP fabrication process; (b) Comparison of KL and LNP dispersed in water; (c) KL and LNP dispersed in 10% PVA solution; (d) LNP particle size distribution measured by DLS. |

|

Figure 2 TEM images of LNP 0.5, 1, and 1.5. |

|

Figure 3 Graph of (a) apparent viscosity with shear rate according to PVA concentration; (b) relationship between specific viscosity and PVA concentration; (c) apparent viscosity with shear rate according to LNP concentration. |

|

Figure 4 FE-SEM surface morphology images of PVA, PVA/LNP5%, 10%, and 15%. |

|

Figure 5 (a) FTIR spectra; (b) TG curves; (c) DTG curves of KL, LNP, PVA, PVA/LNP 5%, 10%, 15%; (d) TG curves, (e) DTG curves of PVA, PVA/LNP5%, 10%, 15% up to 200 ℃. Sample FE-SEM image after TGA analysis up to 200 ℃ (f) PVA; (g) PVA/LNP 5%; (h) PVA/LNP 10%; (i) PVA/LNP 15%. |

|

Figure 6 (a) Stress-strain curve; (b) tensile stress; (c) tensile strain; (d) toughness of PVA, PVA/LNP 5%, 10%, and 15% |

|

Figure 7 FE-SEM surface morphology images of PVA, PVA/LNP5%, 10%, and 15% after UV irradiation. |

본 연구에서는 LNP의 첨가에 따른 PVA의 나노섬유의 이화학적 특성 변화에 대해 관찰하였다. 먼저 LNP는 GVL과 물 혼합 용액을 이용하는 방법으로 제조하였으며 그 결과 85.24±7 nm에서 155.62±28 nm의 평균 직경을 갖는 나노입자를 얻을 수 있었다. PVA 나노섬유의 경우 전기방사를 위해 먼저 고분자 농도에 따른 점도를 측정하여 최적의 고분자 농도를 특정하였고 이에 제조한 LNP용액에 PVA를 첨가하는 방법으로 PVA/LNP 용액을 제조하고 이를 전기방사하여 나노섬유를 얻었다. PVA 나노섬유는 412±93 nm의 평균직경을 가졌으며 PVA/LNP 나노섬유의 경우 LNP의 첨가량에 따라 섬유의 직경이 777±60 nm에서 835±71 nm로 직경이 소폭 증가함을 관찰할 수 있었다. LNP는 나노섬유의 열안정성과 기계적 강도를 획기적으로 증가시킬 수 있었으며 200 ℃의 가혹한 환경에서도 섬유의 모폴로지가 유지됨을 보였으며 인장강도에서는 최대 328%의 증가하였다. 또한, 리그닌의 대표적인 자외선 차단 능력 또한 나노입자화에도 유지되어 자외선 조사 후에도 섬유의 결함이 발견되지 않았다. 이와 같은 결과를 고려할 때 LNP는 PVA와 같은 친수성 고분자의 기계적 강도를 향상시키고 열 및 자외선 안정성을 부여할 수 있는 친환경적 첨가제로 활용될 수 있을 것으로 사료된다.

- 1. Nasrollahzadeh, M.; Issaabadi,Z.; Sajjadi,M.; Mohammad Sajadi, S.; Atarod, M. Types of Nanostructures. In Interface Science and Technology; Nasrollahzadeh, M., Mohammad Sajadi, S., Sajjadi, M., Issaabadi, Z., Atarod, M., Eds.; Elsevier: London, 2019, Vol. 28, pp 29-80.

-

- 2. Vollath, D. Nanomaterials an introduction to synthesis, properties and application. Environ. Eng. Manag. J. 2008, 7, 865-870.

- 3. Anstey, A.; Chang, E.; Kim, E. S.; Rizvi, A.; Kakroodi, A. R.; Park, C. B.; Lee, P. C. Nanofibrillated Polymer Systems: Design, Application, and Current State of the Art. Prog. Polym. Sci. 2021, 113, 101346.

-

- 4. Xue, J.; Wu, T.; Dai, Y.; Xia, Y. Electrospinning and Electrospun Nanofibers: Methods, Materials, and Applications. Chem. Rev. 2019, 119, 5298-5415.

- 5. Xue, J.; Xie, J.; Liu, W.; Xia, Y. Electrospun Nanofibers: New Concepts, Materials, and Applications. Acc. Chem. Res. 2017, 50, 1976-1987.

- 6. Chen, H. Chemical Composition and Structure of Natural Lignocellulose. In Biotechnology of Lignocellulose; Springer: Dordrecht, 2014; pp 25-71.

-

- 7. Bang, J.; Kim, J.-H.; Park, S.-W.; Kim, J.; Jung, M.; Jung, S.; Kim, J.-C.; Choi, I.-G.; Kwak, H. W. Effect of Chemically Modified Lignin Addition on the Physicochemical Properties of PCL Nanofibers. Int. J. Biol. Macromol. 2023, 240, 124330.

-

- 8. Huang, Y.-B.; Yang, T.; Luo, Y.-J.; Liu, A.-F.; Zhou, Y.-H.; Pan, H.; Wang, F. Simple and Efficient Conversion of Cellulose to γ-valerolactone Through An Integrated Alcoholysis/transfer Hydrogenation System Using Ru and Aluminium Sulfate Catalysts. Catal. Sci. Technol. 2018, 8, 6252-6262.

-

- 9. Iravani, S.; Varma, R. S. Greener Synthesis of Lignin Nanoparticles And Their Applications. Green Chem. 2020, 22, 612-636.

-

- 10. Lievonen, M.; Valle-Delgado, J. J.; Mattinen, M.-L.; Hult, E.-L.; Lintinen, K.; Kostiainen, M. A.; Paananen, A.; Szilvay, G. R.; Setälä, H.; Österberg, M. A Simple Process for Lignin Nanoparticle Preparation. Green Chem. 2016, 18, 1416-1422.

-

- 11. Gilca, I. A.; Popa, V. I.; Crestini, C. Obtaining Lignin Nanoparticles by Sonication. Ultrason. Sonochem. 2015, 23, 369-375.

-

- 12. Wettstein, S. G.; Alonso, D. M.; Chong, Y.; Dumesic, J. A. Production of Levulinic Acid and Gamma-valerolactone (GVL) from Cellulose Using GVL as a Solvent in Biphasic Systems. Energy Environ. Sci. 2012, 5, 8199-8203.

-

- 13. Gilca, I. A.; Ghitescu, R. E.; Puitel, A. C.; Popa, V. I. Preparation of Lignin Nanoparticles by Chemical Modification. Iran. Polym. J. 2014, 23, 355-363.

-

- 14. Cooper, C. J.; Mohanty, A. K.; Misra, M. Electrospinning Process and Structure Relationship of Biobased Poly(butylene succinate) for Nanoporous Fibers. ACS Omega 2018, 3, 5547-5557.

-

- 15. Oh, S.; Bang, J.; Jin, H.-J.; Kwak, H. W. Green Fabrication of Underwater Superoleophobic Biopolymeric Nanofibrous Membranes for Effective Oil-Water Separation. Adv. Fiber. Mater. 2023, 5, 603-616.

-

- 16. Haider, M. K.; Kharaghani, D.; Sun, L.; Ullah, S.; Sarwar, M. N.; Ullah, A.; Khatri, M.; Yoshiko, Y.; Gopiraman, M.; Kim, I. S. Synthesized Bioactive Lignin Nanoparticles/polycaprolactone Nanofibers: A Novel Nanobiocomposite for Bone Tissue Engineering. Biomater. Adv. 2023, 144, 213203.

-

- 17. Zhang, Y.; Naebe, M. Lignin: A Review on Structure, Properties, and Applications as a Light-colored UV Absorber. ACS Sustain Chem. Eng. 2021, 9, 1427-1442.

-

- 18. Bang, J.; Kim, J.; Kim, Y.; Oh, J.-K.; Yeo, H.; Kwak, H. W. Preparation and Characterization of Hydrophobic Coatings from Carnauba Wax/lignin Blends. J. Korean Wood Sci. Technol 2022, 50, 149-158.

-

- 19. Yan, Y.; Zhang, L.; Zhao, X.; Zhai, S.; Wang, Q.; Li, C.; Zhang, X. Utilization of Lignin Upon Successive Fractionation and Esterification in Polylactic Acid (PLA)/lignin Biocomposite. Int. J. Biol. Macromol. 2022, 203, 49-57.

-

- 20. Nguyen, N. A.; Barnes, S. H.; Bowland, C. C.; Meek, K. M.; Littrell, K. C.; Keum, J. K.; Naskar, A. K. A Path for Lignin Valorization via Additive Manufacturing of High-performance Sustainable Composites with Enhanced 3D Printability. Sci. Adv. 2018, 4, 4967.

-

- 21. Wu, L.; Liu, S.; Wang, Q.; Wang, Y.; Ji, X.; Yang, G.; Chen, J.; Li, C.; Fatehi, P. High Strength and Multifunctional Polyurethane Film Incorporated with Lignin Nanoparticles. Ind. Crops. Prod. 2022, 177 114526.

-

- 22. Ye, B.; Li, Y.; Chen, Z.; Wu, Q.-Y.; Wang, W.-L.; Wang, T.; Hu, H.-Y. Degradation of Polyvinyl Alcohol (PVA) by UV/chlorine Oxidation: Radical Roles, Influencing Factors, and Degradation Pathway. Water Res. 2017, 124, 381-387.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(6): 720-728

Published online Nov 25, 2023

- 10.7317/pk.2023.47.6.720

- Received on Jun 16, 2023

- Revised on Aug 30, 2023

- Accepted on Sep 22, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Hyo Won Kwak

-

*Department of Agriculture, Forestry and Bioresources, Seoul National University, 1 Gwanak-ro, Gwanak-gu, Seoul 08826, Korea

****Research Institute of Agriculture and Life Sciences, Seoul National University, 1 Gwanak-ro, Gwanak-gu, Seoul 08826, Korea - E-mail: bk0502@snu.ac.kr

- ORCID:

0000-0003-1630-7210

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.