- Mechanical Properties at Room and Elevated Temperatures According to the Thickness Ratio of Coextruded Film Using Polycarbonate and Acrylic Resin

Hyun-Myung Son, Chang-Whan Lee, Seok-Ho Yoon*, Ki-ho Lee*, and Min-Young Lyu†

Department of Mechanical Information Engineering, Graduate School of Seoul National University of Science and Technology Gongneung-ro, Nowon-gu, Seoul 01811, Korea

*I-Components Co., Ltd., 74, Chupalsandan 1-gil, Paengseong-eup, Pyeongtaek-si 17998, Korea- 폴리카보네이트와 아크릴 수지를 이용한 공압출 필름의 두께 비에 따른 상온 및 고온의 기계적 물성

서울과학기술대학교 기계정보공학과, *㈜i-components

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, the mechanical properties of polycarbonate (PC)/polymethyl methacrylate (PMMA) multilayer films according to temperature were studied. The mechanical properties examined are modulus of elasticity, yield strength, tensile strength, elongation at break and Poisson’s ratio. In a multilayer film with a thickness of 250 μm, the mechanical properties were observed with different thickness ratios. In addition, the mechanical properties in the flow direction and the direction perpendicular to the flow of the co-extrusion process were compared. Properties below the glass transition temperature (Tg) showed high mechanical properties due to molecular orientation in the extrusion direction. In the PC/PMMA multilayer film, a large change in mechanical properties was shown at the Tg of the thick layer material. The higher the temperature, the higher the Poisson’s ratio of the film, but the difference according to the extrusion direction became smaller.

본 연구에서는 polycarbonate (PC)/polymethyl methacrylate (PMMA) 다층필름의 온도에 따른 기계적 물성을 파악하였다. 조사한 기계적 물성은 탄성계수, 항복강도, 인장강도, 파단 연신율 그리고 프와송 비이다. 두께 250 μm의 다층 필름에서 두 소재의 두께 비를 달리하며 물성을 관찰하였다. 또한 공압출 공정의 흐름방향과 흐름 직각방향에서의 물성을 비교하였다. 유리전이온도(glass transition temperature, Tg) 이하에서의 물성은 압출방향으로 분자 배향에 의해 기계적 강도가 크게 나타났다. PC/PMMA 다층 필름에서 두꺼운 층 소재의 Tg에서 큰 물성 변화를 보였다. 온도가 높을수록 필름의 프와송 비는 크게 나타났으나 압출 방향에 따른 차이는 작아졌다.

The mechanical properties of polycarbonate (PC)/polymethyl methacrylate (PMMA) multilayer films according to temperature were studied. A big change in mechanical properties was shown at the glass transition temperature of the thick layer material. The higher the temperature, the higher the Poisson¡¯s ratio of the film, but the difference according to the extrusion direction became smaller.

Keywords: polycarbonate/polymethyl methacrylate film, co-extrusion, mechanical property, poisson’s ratio.

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

저자들은 이해상충이 없음을 선언합니다.

고분자 필름은 차량용 터치스크린, 휴대폰 커버, 포장지 등 다양한 분야에 활용된다. 고분자 소재 중 low density polyethylene(LDPE), polylactic acid(PLA) 등은 포장을 위한 필름으로 사용되고, polyethylene terephthalate(PET), indium tin oxide(ITO) 등의 필름은 민감한 자극에 대한 인식을 할 수 있는 터치센서나 투명전극 등 활용된다.1-4 이러한 필름은 두께는 대부분 250 μm, 그 이하이며 압출공정으로 제작된다.5 압출되는 공정에서 다이를 빠져나온 용융체는 여러 개의 롤을 거치며 냉각되어 최종 두께가 형성된다. 이 과정에서 필름은 압출방향으로 연신이 이루어지고 제조 방법에 따라 압출 직각방향으로도 다소간 연신이 일어난다. 이렇게 제조된 필름의 물성은 이방성을 보이며 필름을 이용한 성형에 영향을 미친다. 따라서 필름의 응용을 위해서는 물성 파악이 중요하다.6-9

본 연구에서는 PC/PMMA 다층 필름의 물성에 대해 조사하였다. 연구에 사용된 다층 필름의 재료인 polycarbonate(PC)는 엔지니어링 플라스틱의 하나로 우수한 내충격성, 투명성을 가지며 자동차용 및 다양한 분야에 사용되고 있다.10-11 그리고 polymethyl methacrylate(PMMA)는 우수한 광 투과도 및 내스크레치성이 우수하여 주로 제품의 표면층에 사용된다.12-13 PC와 PMMA의 우수한 특성을 동시에 활용하기 위해 공압출(co-extrusion)로 제작된 PC/PMMA 다층 필름은 광학적 특성이 강조되는 자동차 터치센서 및 휴대폰 터치스크린에 활용되고 있다.14 이처럼 다양한 산업 분야에서 활용되고 있는 필름은 제작 시 압출방향에 따라 다른 물성을 가지게 된다. 이때, 압출되는 방향을 machine direction(MD)라 하며 이의 직각방향을 transverse direction(TD)이라 부른다. MD는 고분자 체인이 정렬된 방향으로 고분자의 1차 결합에 의해 결합력이 강하다. 이에 비해 TD는 고분자 체인이 정렬된 직각 방향으로 고분자 체인들 사이는 2차 결합인 반데르발스(van der waals) 결합에 의해 결합력이 작다.6,15 MD 및 TD로 고분자 체인의 정렬뿐 아니라 필름 제조 시 연신율이 달라서 기계적 물성 차이가 더 커진다. 이러한 방향에 따른 물성의 차이, 즉 이방성(anisotropic)은 필름을 활용하기 위한 열성형 시 성형성(formability)에 영향을 미친다.16

고분자 필름에 대한 연구는 제품화에 많이 활용되는 소재인 PET, PP등의 이축 연신에 따른 인장특성 및 물성변화, 기계적 특성에 대한 연구가 활발히 진행되고 있다.17-19 PC 필름에 대한 연구는 인장시험을 통해 온도 상승 시 기계적 물성 감소 및 탄성영역의 감소, 그리고 인장속도 증가 시 항복응력 관찰 등이 있다.20-21 또한 공압출을 통해 여러 층으로 제조한 PC/PMMA 다층 필름에 두께 비의 변화를 주어 기계적 거동을 파악한 연구가 진행되었다.22-24 발표된 연구논문에서는 필름의 인장강도, 탄성계수 등 제한적인 물성을 파악하였다. 그러나 필름을 이루는 소재에 대한 벌크(bulk)소재와 필름의 물성의 비교분석, 압출방향에 따라 나타나는 PC/PMMA 다층 필름의 이방 물성에 대한 연구가 미흡하다.

본 연구에서는 PC/PMMA 다층 필름의 PC와 PMMA 두께의 변화에 따른 기계적 물성을 측정하였다. 또한 필름의 원소재인 PC, PMMA을 사출 성형으로 벌크 시편을 제작하여 필름의 물성과 비교하였다. 본 연구에서는 필름의 MD와 TD의 항복응력(yield stress), 인장강도(tensile strength), 탄성계수(elastic modulus), 파단 연신율(elongation at break), 프와송 비(Poisson’s ratio)를 측정하고 분석하였다. 그리고 상온 및 각 소재의 유리전이온도(glass transition temperature, Tg)에서 물성의 변화를 관찰하였다.

소재 및 필름. 본 연구에서 사용한 수지는 PC(L-1250Y, Teijin Co. Ltd, Japan)와 PMMA(VH001L, Lotte MCC Co. Ltd, S. Korea)이다. PC와 PMMA의 Tg는 각각 148.4 ℃와 112.3 ℃이다. PC와 PMMA를 이용하여 본 연구에서 사용한 PC/PMMA 다층 필름의 종류는 4가지로 Table 1에 나타나 있다. 다층 필름의 전체 두께는 250 μm이고 이 중 PC와 PMMA의 두께는 다양하다. 즉 PC/PMMA 다층 필름에서 PMMA 층 두께가 0, 35, 45, 60 μm로 구성되어 있다.

다층 필름 제작. PC/PMMA 다층 필름은 공압출로 제작하였고 Figure 1에 필름의 공압출 과정이 나타나 있다. PC 단층 필름은 단일 압출로 제작하였다. 다층 필름 제작에 사용된 스크류는 2개의 단축 스크류(single screw)이다. PC의 압출 스크류 지름은 90 mm이고 PMMA의 압출 스크류 지름은 45 mm이다. 압출 다이는 매니폴드 다이(manifold die)를 사용하였으며 다이 온도는 PC측에 280-300 ℃, PMMA측에는 240-250 ℃으로 설정하였다. 롤(Roll)은 3개로 Roll 1은 115 ℃, Roll 2는 115 ℃, Roll 3는 140 ℃로 설정하였다. 압출의 인출 속도는 15 m/min로 필름을 제조하였다.

인장시편. PC, PMMA의 인장시험을 위한 ASTM D638 인장 시편(벌크 시편)이 Figure 2에 나타나 있다. PC, PMMA 벌크 시편은 사출성형으로 제작하였다. 고온 측정 시 활용되는 챔버의 길이 제한이 있어 측정 시편의 통일성을 위해 상온, 고온 모두 Figure 2에 나타난 바와 같이 시편을 절단하여 사용하였다. 잘라낸 시편의 게이지 길이는 30 mm로 하여 인장시험을 수행하였다. PC/PMMA 다층 필름의 시편이 Figure 3(ASTM D882)에 나타나 있다.

고온에서 필름의 물성 측정 시 챔버의 길이 제한으로 인해 ASTM D882시편에서 길이를 짧게 제작하였다. 시편의 게이지 길이를 30 mm으로 적용하여 인장시험을 수행하였다.

인장시험. 인장시험에 사용한 인장시험기와 등온 챔버가 Figure 4에 나타나 있다. 본 연구에 사용된 인장시험기는 MINOS-020(MTDI Co. Ltd, S. Korea)이며 등온 챔버를 탈 부착할 수 있고 인장 속도 범위는 0.001-1000 mm/min이다. 각 시편별로 5회씩 실험을 진행하였으며, 본 연구에서 진행된 모든 인장시험의 속도는 15 mm/min으로 설정하였다. 등온 챔버는 UC-350(MTDI Co. Ltd, S. Korea)이며 작동 온도 범위는 23-350 ℃이다. PMMA, PC 소재의 Tg 인 112, 148 ℃에서 시편을 10분간 유지한 후 인장시험을 수행하였다. 인장시험으로 측정한 응력-변형률 곡선을 이용하여 항복응력, 인장강도, 탄성계수, 파단 연신율을 분석하였다. 필름은 흐름방향과 압출 직각방향로 물성이 다르기 때문에 두 방향에 대해서 인장시험을 수행하였다.

또한 digital image correlation(DIC) 장비에 ATOS Core 200(GOM Co. Ltd, Germany)기기를 설치하여 인장되는 시편의 형상을 7 Hz로 촬영하여 탄성구간에서 프와송 비를 측정하였다. Figure 5에 DIC장비를 이용하여 상온 및 고온에서 프와송 비를 측정하는 상황이 나타나 있다.

|

Figure 1 Schematic drawings of film fabrication process. |

|

Figure 2 Tensile test specimen for bulk material. |

|

Figure 3 Tensile test specimen for film. |

|

Figure 4 Tensile test apparatus and isothermal chamber. Tensile testing apparatus (left) and isothermal chamber having transparent glass window (right). |

|

Figure 5 Digital image correlation (DIC) equipment for the measurement of Poisson’s ratio by digital camera: (a) Apparatus for Poisson’s ratio measurement; (b) Schematic drawings for the measurement Poisson’s ratio. |

PC, PMMA 벌크 시편의 기계적 물성. PC와 PMMA 벌크 소재의 상온 및 Tg에서 응력-변형률 곡선이 Figure 6에 나타나 있다. 측정온도 112 ℃와 148 ℃는 각각 PMMA와 PC의 Tg 근처의 온도이다. Figure 6(a)에 나타난 PC의 경우 모든 측정온도에서 뚜렷한 항복점을 보였다. 그리고 Tg까지 온도 상승 시, 기계적 강도가 점차 감소하는 경향을 보였다. 상온에서 파단 시 75% 이상의 연신을 보여주며 연신 특성이 우수함을 보였다. 112 ℃에서는 연신율이 100%는 넘었으나 PC의 Tg인 148 ℃에서 연신율이 85% 수준으로 크게 줄었다. Figure 6(b)에 나타난 PMMA는 상온에서 항복점을 보이지 않고 4.5%의 낮은 연신율을 보이며 파단되는 취성(brittle) 특성을 보였다.

PMMA의 Tg인 112 ℃에서는 항복점을 보이며 100%이상의 높은 파단 연신율을 보였다. PMMA의 Tg를 훨씬 넘는 148 ℃에서는 연신율에 따른 응력을 거의 보이지 않고 200% 수준의 매우 큰 파단 연신율을 보였다. 이를 통해 PMMA는 온도에 따른 기계적 물성 변화가 큰 소재라고 파악되었다. PC와 PMMA 벌크 소재의 기계적 물성 값이 Table 2에 나타나 있다. PC의 경우 항복응력, 인장강도 그리고 탄성계수가 온도 상승에 따라 감소하였다. 모든 온도에서 높은 파단 연신율을 보인 PC 소재는 인성(toughness)이 높은 소재로 판단된다. 또한 온도 상승에 따라 비례적으로 프와송 비가 0.405에서 0.421로 증가하였다.

PMMA는 상온에서 취성의 성질을 보였지만 온도 상승 시, 파단 연신율이 크게 증가하며 온도에 따른 큰 물성의 변화를 보였다. PMMA는 상온에서 항복강도, 인장강도, 그리고 탄성계수는 PC보다 컸지만 112 ℃ 및 148 ℃에서는 PC보다 현저히 낮게 나타났다. 프와송 비는 상온에서는 0.371로 PC보다 작았으나 온도 상승 시 0.441로 PC보다 크게 증가하는 경향을 보였다. 상온을 기준으로 프와송 비가 112 ℃, 148 ℃에서 각각 14.3, 15.8% 증가하며 PC에 비해 급격히 증가하였다. 이는 온도 상승에 따라 소재의 강도와 강성이 감소하며 고무와 같은 특성을 보이며 프와송 비도 증가한 것으로 판단된다.

PC 벌크소재와 PC 필름의 물성 비교. PC 단일 필름에서 압출방향(MD)과 압출 직각방향(TD)의 온도에 따른 응력-변형률 곡선이 Figure 7에 나타나 있다. 필름의 연신 거동은 모든 온도에서 100%이상의 파단 연신율을 보이며 벌크 소재 Figure 6(a) 보다 컸다. PC 단일 필름은 112 ℃에서 항복점 이후 응력이 크게 감소하고 다시 증가하여 항복응력 이상의 응력에서 파단되고 있다. 그러나 PC의 Tg인 148 ℃에서는 항복점 이후 응력이 감소하고 그 이후 응력이 다소 증가하다 감소하며 항복강도 이하에서 파단이 일어나고 있다. PC 필름의 MD와 TD의 응력곡선을 비교하면 상온에서는 TD에서 다소 높으나 112 ℃에서는 항복응력은 유사하나 연신율이 증가하면서 MD가 다소 높다. 그러나 148 ℃에서는 MD, TD의 큰 차이가 없다. 이는 Tg에서 배향된 분자들이 이완되기 때문인 것으로 판단된다.16

Figure 8에 PC 벌크 소재와 필름의 기계적 물성을 비교하였다. 상온에서 PC 필름이 PC 벌크 소재보다 항복응력과 인장강도가 크게 나타났다. 필름은 제조하는 과정에서 분자의 배향으로 물성이 향상된 것으로 판단된다. 그러나 112℃와 148℃에서는 PC 벌크 소재의 항복응력과 인장강도가 필름보다 더 크게 나타났다. 또한 PC 필름의 탄성계수가 벌크 소재보다 모든 온도에서 높게 나타났다. Figure 8(d)에 나타난 파단 연신율은 모든 온도에서 PC 필름이 벌크 소재보다 크게 나타났다. Figure 8(e)에는 PC필름과 벌크 소재의 프와송 비가 나타나 있다. 벌크 소재가 필름보다 프와송 비가 컸으며 온도 상승에 따라 프와송 비가 증가하는 경향을 보였다. PC 필름의 경우 상온과 112 ℃에서 유사한 값을 보이나 Tg인 148 ℃에서는 크게 증가하였다. 이를 통해, PC 필름은 프와송 비가 고무 물성을 보이는 Tg에서 크게 변함을 알 수 있다.

필름의 MD와 TD의 물성 값을 비교하면, 항복응력의 경우 상온에서는 TD에서 다소 크게 나타났고, 112 ℃와 148 ℃에서는 MD가 다소 컸다. 그러나 그 차이는 작았다. 인장강도의 경우 모든 온도에서 MD에서 크게 나타났다. 상온에서는 차이가 컸으나 Tg에서는 차이가 크지 않았다. 탄성계수의 경우 상온 및 고온에서 큰 차이가 없었다. 파단 연신율의 경우 상온과 112 ℃에서 MD가 크게 나타났으나 Tg에서는 TD가 크게 나타났다. 프와송 비의 경우 모든 온도에서 MD가 크게 나타났으나 Tg에서는 그 차이가 매우 작았다. 높은 온도에서는 물성의 이방성이 매우 작게 나타났다.

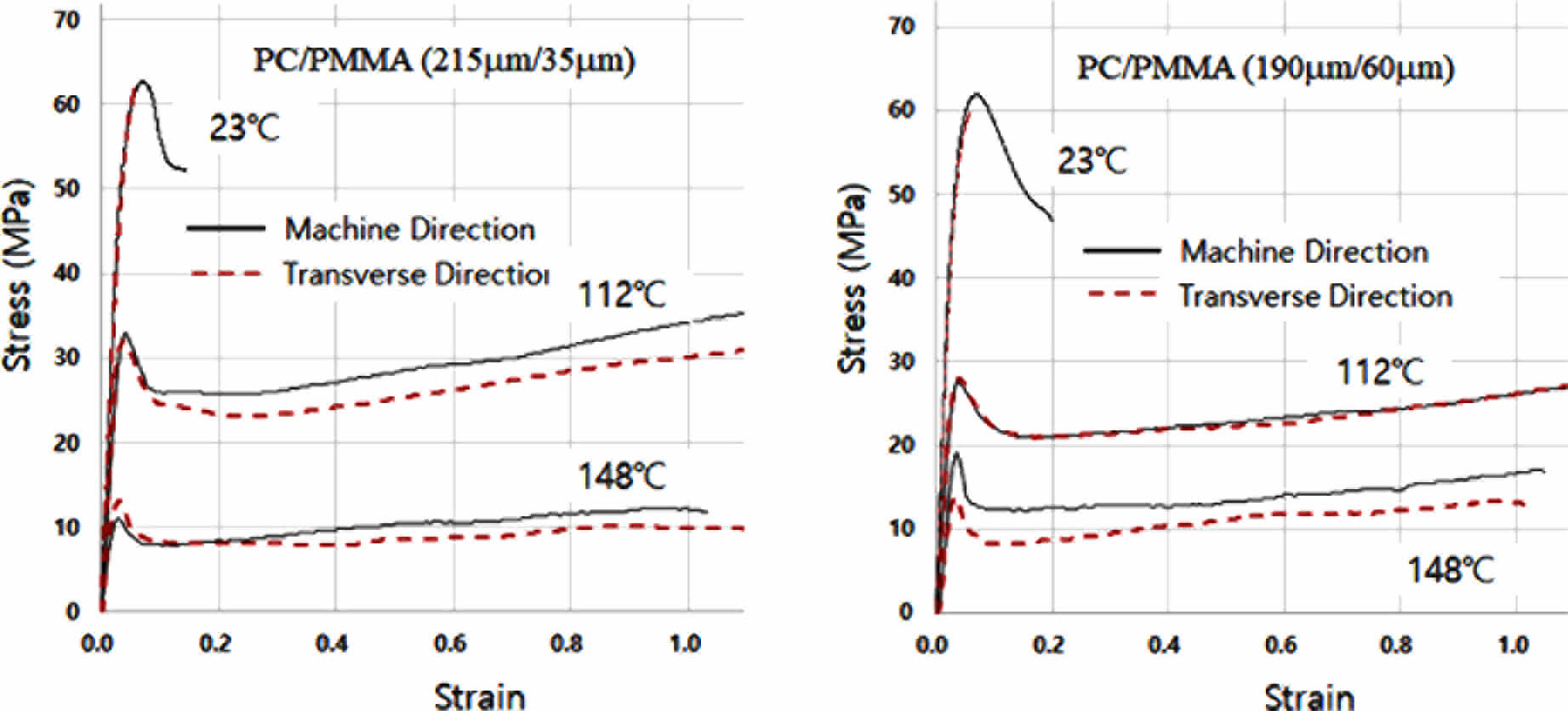

PC/PMMA 다층 필름의 물성. PC/PMMA 다층 필름의 MD 및 TD의 응력-변형률 곡선이 Figure 9에 나타나 있다. 모든 PC/PMMA 다층 필름의 응력-변형률 곡선이 Figure 6(a)의 PC 벌크 소재와 Figure 7의 PC 필름과 유사한 형상으로 항복점을 보인다. 그러나 상온에서 PC벌크 소재와 PC 필름에 비해 파단 연신율이 매우 작게 나타났다. 이는 PMMA의 취성 물성이 발현된 것으로 판단된다. Figure 6(a)와 Figure 6(b)의 상온에서 PC와 PMMA의 응력-변형률 곡선이 합쳐진 곡선처럼 보인다. 항복점 이후의 응력-변형률 곡선을 보면 PC의 함량이 많은 PC/PMMA(215/35)에서는 112, 148 ℃에서 MD의 응력이 TD보다 크게 나타났다. 그러나 PC 함량이 줄어든 PC/PMMA(205/45)에서는 MD와 TD의 응력 차이가 없었으며, PC/PMMA(190/60)의 경우는 148 ℃에서만 MD의 응력이 높게 나타났고 다른 온도에서는 차이가 없었다.

PMMA 층 두께에 따른 물성 비교: Figure 10에 PC/PMMA 다층 필름의 층 두께비에 따른 기계적 물성이 나타나 있다. Figure 10(a), (b)에 나타난 항복응력과 인장강도는 PMMA 층 두께가 두꺼울수록 다소 감소하는 경향을 보였다. 항복응력과 인장강도는 온도가 증가함에 따라 감소하나 112 ℃에서는 상온에 비해 크게 감소하였으며 PMMA 층의 두께가 두꺼울수록 다소 더 감소하였다. 이는 PMMA의 Tg가 PC 보다 낮아서 PMMA의 Tg에서 기계적 물성이 크게 감소하기 때문인 것으로 판단된다. 148 ℃에서 항복응력과 인장강도는 PMMA 층이 두꺼울수록 증가하는 경향을 보였다. 다만 PMMA층이 가장 두꺼운 경우 TD의 항복 응력과 인장강도는 감소하였다. 항복응력과 인장강도는 대체로 MD가 TD보다 높았다. Figure 10(c)에 나타난 탄성계수는 상온에서 PMMA 층의 두께가 두꺼울수록 증가하는 경향을 보였다. 이는 상온에서 PMMA 벌크 소재의 탄성계수가 2719 MPa로 PC 벌크 소재의 탄성계수 1970 MPa보다 크기 때문으로 판단된다. 그러나 112 ℃에서는 상온의 결과와 달리 PMMA 층 두께가 두꺼울수록 탄성계수가 감소하였다. 이는 상온과 112 ℃에서 PC와 PMMA의 벌크 소재의 탄성계수가 각각 1970 MPa, 2719 MPa에서 891 MPa, 334 MPa로 감소하는데 PMMA가 상온에 비해 112 ℃에서 탄성계수가 크게 감소하기 때문인 것으로 판단된다. Figure 10(d)에 나타낸 파단 연신율은 상온에서 가장 작았으며 PMMA 층의 두께가 두꺼울수록 증가하였다. Figure 10(e)에 나타난 프와송 비는 온도에 따라 다른 경향을 보이는데 상온에서는 PMMA 층의 증가에 따라 감소하지만 112, 148 ℃에서는 PMMA 층 두께가 두꺼울수록 프와송 비가 증가하는 경향을 보였다. 이는 상온에서 PC보다 PMMA의 프와송 비가 작지만 112, 148 ℃에서는 PMMA가 PC보다 프와송 비가 크기 때문이다.

온도에 따른 물성 비교: PC/PMMA 다층 필름의 항복응력, 인장강도, 그리고 탄성계수는 상온, 112 ℃, 그리고 148 ℃로 온도 상승 시 감소하는 경향을 보였다. 항복응력과 인장강도는 온도가 상온, 112 ℃, 그리고 148 ℃로 증가할 때 값이 큰 폭으로 감소하는 경향을 보였다. 온도 증가에 따른 탄성계수의 감소는 항복응력과 인장강도의 감소 폭보다는 작았다. Figure 10(d)에 나타난 파단 연신율의 경우 상온에서는 최대 29%를 보였으나 온도가 112, 148 ℃로 증가할 때 연신율이 대부분 100% 이상으로 크게 증가하였으나 112 ℃와 148 ℃의 파단 연신율은 큰 차이가 없다. 이는 상온에서 PMMA 벌크의 파단 연신율이 4.5%로 매우 작지만, 온도가 112, 148 ℃로 증가될 때 각각 138, 200%로 증가하는 것과 유사하게 증가하고 있다. Figure 10(e)에 나타난 프와송 비는 모든 필름이 온도 상승에 따라 증가하는 경향을 보였다. 특히 PMMA의 층이 두꺼울 때 이의 Tg인 112 ℃에서 프와송 비가 크게 증가하였다. 이는 PMMA 벌크 소재의 프와송 비가 Tg에서 크게 증가하기 때문으로 판단된다.

MD, TD에 따른 물성 비교: Figure 10(a-c)에 나타난 항복응력과 인장강도, 탄성계수의 경우 모든 온도에서 MD가 TD보다 다소 컸다. Figure 10(d)에 나타난 파단 연신율의 경우, 상온에서 MD 16.1-29.0%, TD 5.2-6.2%의 연신을 보이며 압출 방향에 따라 큰 연신 특성의 차이를 보였다. 이는 필름 제작을 위한 압출 과정 시, 분자들이 배향되는 MD로는 1차결합(primary bonding)이 주를 이루고 배향의 수직인 TD에서는 고분자 체인 간 2차결합(secondary bonding, van der waals bonding)이 주를 이루기 때문으로 판단된다. 112, 148 ℃에서는 MD, TD 모두 파단 연신율이 100%이상으로 유사한 파단 연신율을 보이며 상온과 달리 압출 방향에 따라 연신의 차이는 크지 않았다. 고온에서는 오히려 TD의 파단 연신율이 큰 경우로 나타났다. 이는 온도가 높아지면서 분자의 배향이 풀어졌기 때문으로 사료된다. 따라서 다층 필름을 이용한 열성형에서는 각 소재의 Tg 이상에서 가공해야 소재의 이방 물성을 줄일 수 있다. Figure 10(e)에 나타난 프와송 비는 모든 온도에서 MD가 TD보다 크게 나타났다. 특히 압출 방향에 따라 가장 큰 차이를 보인 필름은 PC/PMMA(215/35)이며, 상온, 112, 148 ℃ 모두 MD 기준으로 TD보다 각각 3.4, 1.3, 4.2%으로 크게 나타난 것을 확인하였다.

|

Figure 6 Stress-strain curve of bulk material of PC and PMMA: (a) PC; (b) PMMA |

|

Figure 7 Stress-strain curve for PC single layer film. |

|

Figure 8 Comparison of tensile properties of bulk and film specimen of PC (film thickness [µm]: 250): (a) yield stress; (b) tensile strength; (c) elastic modulus; (d) elongation at break; (e) Poisson’s ratio. |

|

Figure 9 Stress-strain curve for PC/PMMA multilayer: (a) PC/ PMMA (thickness [µm]: 215/35) film; (b) PC/PMMA (thickness [µm]: 205/45) film; (c) PC/PMMA (thickness [µm]: 190/60) film; film. |

|

Figure 10 Mechanical properties of PC/PMMA multi-layer film for different thickness ratio: (a) yield stress; (b) tensile strength; (c) elastic modulus; (d) elongation at break; (e) Poisson’s ratio. |

본 연구에서는 PC, PMMA 수지를 이용하여 사출을 통해 제작한 벌크 시편과, 압출을 통해 제작한 PC 및 PC/PMMA 다층 필름에 대하여 상온 및 각 소재의 Tg에서 기계적 물성을 측정하고 분석하였다.

압출 공정에 의해 제작한 PC 필름이 PC 벌크 소재보다 모든 온도에서 기계적 물성이 높게 나타났으며, 프와송 비는 벌크 소재가 필름보다 크게 나타났다.

PC/PMMA 다층 필름에서 PMMA 층 두께에 따라 물성 차이를 보였다. 온도가 증가하면서 각 소재의 Tg에서 물성이 감소함에 따라 PMMA Tg인 112 ℃에서는 PMMA 층이 가장 두꺼운 PC/PMMA(190/60)에서 물성이 크게 감소하였다. PC의 Tg인 148 ℃에서는 PC 층이 가장 두꺼운 PC/PMMA(215/35)에서 기계적 물성이 크게 감소하였다. 이를 통해 PC/PMMA 필름을 이용한 열성형에서는 온도에 따라 성형성이 큰 차이를 나타날 수 있음을 확인하였다. 필름을 이루는 두 소재의 Tg 이상에서 열성형이 이루어져야 할 것으로 판단된다.

PC/PMMA 다층 필름의 물성은 필름 압출 시 분자 배향으로 인해 MD가 TD 보다 기계적 물성이 크게 나타났다. 특히 상온의 파단 연신율의 경우 압출 방향에 따라 큰 차이가 나타나는 것을 확인했다. 이를 통해 압출로 제작되는 필름이 큰 이방 특성을 가지고 있는 것을 정량적으로 파악하였다.

PC/PMMA 다층 필름의 프와송 비는 각 층의 두께 비, 온도에 따라 큰 폭으로 변화하였다. 상온에서는 MD와 TD의 프와송 비 차이가 컸으나 각 소재의 Tg 이상에서는 그 차이가 작아졌다.

본 연구에서 PC/PMMA 다층 필름에서 각 층의 두께 비, 온도에 따른 다양한 기계적 물성을 분석하였다. 위와 같은 결과를 바탕으로 PC/PMMA 다층 필름의 설계 및 필름을 이용한 열성형 등 필름의 응용에 유용하게 활용될 것으로 판단된다.

- 1. Shin, Y. B.; Ju, Seo, Y. H.; Lee, I. S.; Kim, C. R.; Kong, Y. N.; K. J.; Kim, J. W. Modified Inverted Layer Processing of Ultrathin Touch Sensor Impregnating Ag Nanowires with Both Enlarged Surface Coverage of Conductive Pathways and Ultralow Roughness. Electr. Mater. Lett. 2020, 16, 247-254.

-

- 2. Hwang, B. Y.; Choi, S. H.; Lee, K. W.; Kim, J. Y. Highly Stretchable and Transparent Electrode Film Based on SWCNT/Silver Nanowire Hybrid Nanocomposite. Composites Part B 2018, 151, 1-7.

-

- 3. Vaishnav, V. S.; Patel, S. G.; Panchal, J. N. Development of ITO Thin Film Sensor for Detection of Benzene. Sensors Actuators, B 2015, 206, 381-388.

-

- 4. Kim, H. K.; Lee, S.; Yun, K. S. Capacitive Tactile Sensor Array for Touch Screen Application. Sensors and Actuators A: Physical 2011, 165, 2-7.

-

- 5. Koziey, B. L.; Ghafur, M. O.; Vlachopoulos, J.; Mirza, F. A. Computer Simulation of Thermoforming. In Compos. Mater. Series 1997, 11, 75-89.

-

- 6. Lyu, M.-Y. Principles and Applications of Injection Molding; Gyomoonsa: Seoul, 2022.

- 7. Choi, M. S. A Study on the Elongation of Polymer Extrusion Film. J. Korea Academia-Industrial Cooperation Soc. 2014, 15, 660-665.

-

- 8. Lee, K. H.; Kim, H. Y.; La, Y. M.; Lee, D. R.; Sung, N. H. Influence of a Mixing Solvent with Tetrahydrofuran and N, N-dimethylformamide on Electrospun Poly(vinyl chloride) Nonwoven Mats. J. Polym. Sci., Part B: Polym. Phys. 2002, 40, 2259-2268.

-

- 9. Lee, J. G.; Park, S. H.; Kim, S. H. Investigation of Properties of the PET Film Dependent on the Biaxial Stretching. Polym. Korea 2010, 34, 579-587.

-

- 10. Abbasi, S.; Carreau, P. J.; Derdouri, A. Flow Induced Orientation of Multiwalled Carbon Nanotubes in Polycarbonate Nanocomposites: Rheology, Conductivity and Mechanical Properties. Polymer, 2010, 51, 922-935.

-

- 11. Chen, S. C.; Huang, S. T.; Lin, M. C.; Chien, R. D. Study on the Thermoforming of PC Films Used for In-mold Decoration. Int. Commun. Heat Mass Transfer. 2008, 35, 967-973.

-

- 12. Zidan, H. M.; Abu-Elnader, M. Structural and Optical Properties of Pure PMMA and Metal Chloride-doped PMMA Films. Physica B. 2005, 355, 308-317.

-

- 13. Lalande, L.; Plummer, C. J.; Månson, J. A. E.; Gérard, P. Microdeformation Mechanisms in Rubber Toughened PMMA and PMMA-based Copolymers. Eng. Fracture Mech. 2006, 73, 2413-2426.

-

- 14. Xu, Y., Qin; J., Shen, J.; Guo, S.; Lamnawar, K. Scratch Behavior and Mechanical Properties of Alternating Multi-layered PMMA/PC Materials. Wear, 2021, 486, 204069.

-

- 15. Jo, I. S.; Woo, H. Y.; Manufacture and Applications of Nylon Films. Polym. Sci. Technol. 2001, 12, 223-232.

- 16. Son, H. M.; Yoon, S. H.; Lee, K. H.; Lyu, M. Y. 3-Dimensional Thermoforming Computer Simulation Considering Orthotropic Property of Film. Elast. Compos. 2022, 57, 114-120.

- 17. Rao, Y.; Greener, J.; Avila-Orta, C. A.; Hsiao, B. S.; Blanton, T. N. The Relationship Between Microstructure and Toughness of Biaxially Oriented Semicrystalline Polyester Films. Polymer 2008, 49, 2507-2514.

-

- 18. Lee, J. G.; Park, S. H.; Kim, S. H. Investigation of Properties of the PET Film Dependent on the Biaxial Stretching. Polym. Korea 2010, 34, 579-587.

-

- 19. Horvath, T.; Kalman, M.; Szabo, T.; Roman, K.; Zsoldos, G.; Szabone Kollar, M. The Mechanical Properties of Polyethylene-terephthalate (PET) and Polylactic-acid (PDLLA and PLLA), the Influence of Material Structure on Forming. In IOP Conference Series: Mater. Sci. Eng. 2018, 426, 012018.

-

- 20. Hashemi, S. Temperature and Deformation Rate Dependence of the Work of Fracture in Polycarbonate (PC) Film. J. Mater. Sci. 2000, 35, 5851-5856.

- 21. Phillips, C. O.; Claypole, T. C.; Gethin, D. T. Mechanical Properties of Polymer Films Used in In-mould Decoration. J. Mater. Process. Technol. 2008, 200, 221-231.

-

- 22. Arabeche, K.; Delbreilh, L.; Saiter, J. M.; Michler, G. H.; Adhikari, R.; Baer, E. Fragility and Molecular Mobility in Micro-and Nano-layered PC/PMMA Films. Polymer 2014, 55, 1546-1551.

-

- 23. Arabeche, K.; Delbreilh, L.; Adhikari, R.; Michler, G. H.; Hiltner, A.; Baer, E.; Saiter, J. M. Study of the Cooperativity at the Glass Transition Temperature in PC/PMMA Multilayered Films: Influence of Thickness Reduction from Macro-to Nanoscale. Polymer, 2012, 53, 1355-1361.

-

- 24. Scholtyssek, S.; Seydewitz, V.; Adhikari, R.; Pfeifer, F.; Michler, G. H.; Siesler, H. W. Influence of Laminate Thickness Reduction on the Deformation Mechanism of Coextruded Multilayered PC/PMMA Films. J. Appl. Polym. Sci. 2013, 127, 4262-4272.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2023; 47(6): 757-765

Published online Nov 25, 2023

- 10.7317/pk.2023.47.6.757

- Received on Jul 21, 2023

- Revised on Aug 9, 2023

- Accepted on Aug 16, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Min-Young Lyu

-

Department of Mechanical Information Engineering, Graduate School of Seoul National University of Science and Technology Gongneung-ro, Nowon-gu, Seoul 01811, Korea

- E-mail: mylyu@seoultech.ac.kr

- ORCID:

0000-0001-7554-2072

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.