- Thermal and Mechanical Properties of Nano Silicon Carbide/Epoxy Composites by Surface Modification Using Oleic Acid, Imidazole, and Epoxy Silane

Research & Development Center, Protavic Korea, Daejeon 34326, Korea

*Department of Chemical Engineering, Hannam University, Daejeon 34054, Korea- 올레산, 이미다졸, 에폭시 실란 표면 처리에 따른 나노 탄화규소/에폭시 복합체의 열적, 기계적 특성

프로타빅코리아, *한남대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

The surface of nano-sized silicon carbide (SiC) was modified using oleic acid, imidazole, and silane coupling agents, and then the effect of surface modification on the thermal and mechanical properties of epoxy/SiC composites was investigated. At the same SiC content, the viscosity of epoxy solution was lowered noticeably by surface modification, while the adhesive strength, storage modulus, and tensile strength increased. From the thermogravimetric analysis (TGA) thermograms, the silane coupling agent was found to be stable at high temperature above 400 ℃, but oleic acid and imidazole showed the weight loss at around 200 ℃, which subsequently affecting the adhesive strength at high temperature. The thermal conductivity of composites containing surface-modified SiC was slightly lower than that of the untreated SiC composites.

올레산, 이미다졸, 실란 커플링제를 사용하여 나노 탄화규소(SiC) 입자의 표면을 각각 처리하였고 에폭시 화합물과 혼합하고 경화하였을 때 복합체의 열적, 기계적 특성 변화에 대해 살펴보았다. 동일한 함량에서 표면 처리에 의해 혼합물의 점도가 크게 낮아졌으며, 접착력과 저장탄성률, 인장강도는 증가하였다. 열중량 분석(TGA)을 진행해 본 결과, 실란 커플링제는 400 ℃ 이상에서도 안정한 거동을 보였으나 올레산과 이미다졸은 200 ℃ 부근에서 중량 감소가 발생하여 접착력에도 영향을 미쳤을 것으로 판단된다. 복합체의 열전도도는 표면 처리에 의해 약간 감소한 것을 확인하였다.

The surface of nano-sized silicon carbide (SiC) was modified using oleic acid, imidazole, and silane coupling agents to improve the compatibility. At the same SiC content, the mechanical properties such as adhesive strength, storage modulus, and tensile strength increased, while the thermal conductivity slightly decreased.

Keywords: silicon carbide, thermal interface materials, thermal conductivity, tensile strength, die shear strength.

본 연구는 산업통상자원부에서 지원하는 나노융합혁신제품기술개발사업(No. 20014374)의 지원에 의하여 수행된 연구 결과입니다.

저자(들)는 이해상충이 없음을 선언합니다.

전기자동차, 반도체, 디스플레이, 이차전지 등 차세대 신성장 산업에서 경량화와 소형화 필요성이 제기됨에 따라 기존 소재와 차별화된 고기능성 고분자 복합소재 개발이 진행되고 있다. 열전도성 복합소재는 열축적에 따른 부품의 성능 저하를 억제하고 신뢰성을 확보하기 위한 핵심 기술로 인식되고 있다. 대용량, 고출력을 요구하는 전기자동차용 리튬이온배터리는 과열로 인한 열폭주에 취약하며, 전력의 변환과 제어를 고효율로 수행하는 전력 반도체의 경우 열 발생으로 인해 소자의 오작동이나 파괴를 유발할 수 있다.1-5 디스플레이 산업은 대형화, 고휘도, 고해상도를 구현할 수 있는 유기 발광 다이오드(OLED) 시장으로 빠르게 전환되고 있으나 액정 디스플레이(LCD)에 비해 발열이 심하고 모듈의 두께가 얇아지면서 열을 방출할 수 있는 통로 확보가 어려워짐에 따라 방열 설계기술이 필수적으로 요구되고 있다.6,7

열전도성 복합소재는 적용하려는 부품에 따라 열가소성 또는 열경화성 수지에 절연성이 뛰어나고 강도와 열전도도가 우수한 세라믹 소재를 복합화하여 제조되고 있다. 전기전도성 복합체는 임계점에서 급격한 특성 전환이 나타나지만 열전도도는 세라믹 필러의 함량에 따라 지수 함수적으로 증가한다.8-10 그동안 가격이 싸고 제조가 용이한 산화알루미늄(Al2O3)을 방열 필러로 주로 사용하여 왔으나 낮은 열전도도로 인해 고출력, 고용량 부품에는 적합하지 않다. 최근에는 열전도도 한계를 극복하기 위하여 높은 이론 열전도도를 갖는 질화알루미늄(AlN), 질화규소(Si3N4), 탄화규소(SiC) 등을 사용하여 복합체 개발이 활발하게 시도되고 있다.11-16 예를 들어, 액상 열경화형 열계면 소재(thermal interface material, TIM)는 열경화형 수지에 알루미나를 분산시켜 열전도도가 1.5-2.5 W/mK 수준의 제품이 반도체용 기판(base plate)과 방열판(heat sink)의 접합에 사용되어 왔으나, 전력 반도체의 고집적화와 고출력화가 진행됨에 따라 발생한 열을 빠르게 외부로 발산시키기 위해 AlN 또는 BN으로 충전된 4-5 W/m·K 수준의 제품이 부분적으로 사용되고 있다. 고유전율과 높은 유전상수를 가진 탄화규소는 유전체용 필러로 주로 사용되고 있다.

일반적으로 고분자 복합체의 열전도도는 필러의 충전밀도, 입자의 크기와 분포, 표면처리, 가공방법에 의해 영향을 받는다.17-20 단순히 고함량의 세라믹 필러를 충전시킴으로써 복합체의 열전도도를 높일 수 있지만 작업성이 떨어지고 기계적 물성 저하를 수반하여 산업 공정에 적용하는데 제약이 있다. 고충전을 위해서는 입자간에 생성된 공극을 순차적으로 채우는 것이 매우 중요하며, 최적 충전을 위한 비율 또한 중요하다. 필러의 충전 효율을 높이기 위하여 단일 입도분포를 가지는 필러보다는 여러 입도의 필러들을 혼합하여 사용하는 것이 효과적이다. 마이크로 필러와 나노 필러를 혼용하여 복합체를 설계하면 마이크로 입자 사이에서 발생한 공극을 나노 입자가 채워줌으로써 고충전 복합체를 제조할 수 있고 마이크로 또는 나노 열전도성 필러의 한계를 극복할 수 있다.21-23

나노 입자를 단독으로 사용하면 적은 양으로도 필러간 접촉을 통한 열전달 통로를 확보할 수 있을 것으로 예상되지만 고분자와 필러 계면에서 포논의 산란에 의해 열전도도 저하될 수 있다. 또한 나노 입자의 경우 불균일한 분산과 응집 발생으로 인해 효율성이 떨어진다. 따라서 복합소재 제조 시 고분자/나노 세라믹입자 계면에서의 상호 작용 및 분산성 조절을 통한 열전도도 확보가 필수적이다. 다양한 종류의 화학적 표면처리 혹은 계면활성제의 도입을 통하여 나노 필러의 상용성을 증진시킬 수 있고 복합체의 열전도도 상승 효과를 가져온다.24-26 나노와이어 또는 나노시트와 같이 종횡비가 높은 필러를 사용할 경우 적은 함량에서 고분자 매트릭스에서 보다 많은 연속적인 열전도 네트워크를 형성할 수 있고 열전달을 효율적으로 개선할 수 있다고 보고되었다.27-30

본 연구에서는 SiC 나노 입자를 열전도성 필러로 선정하였고, 금속 분말 표면처리제로 사용되고 있는 카복실산인 액상 올레산 윤활제(O-SiC), 이미다졸 반응 촉진제(I-SiC), 말단에 에폭시 관능기를 갖는 실란 커플링제(E-SiC)로 개질시켰을 때 에폭시 복합체의 열적, 기계적 특성에 미치는 영향에 대해 살펴보았다. 기계적 특성은 다이 전단강도, 인장강도, 저장탄성률을 통해 알아보았고, 열적 특성은 열전도도와 열중량 분석 (thermogravimetric analysis, TGA)을 진행하였다.

에폭시 화합물은 저점도 cycloaliphatic 계열의 에폭시 수지(Celloxide 2021P, Daicel Corporation, Japan) 65 wt%에 4-methylhexahydrophthalic anhydride 경화제(RIKACID MH, New Japan Chemical, Japan) 32 wt%, 2,4-diamino-6-(2'-methyl-imidazoyl)-ethyl-S-triazine isocyanurate 촉매제(2MA-OK, Shikoku Chemicals, Japan) 3 wt%를 배합하여 제조되었다. 세라믹 필러는 평균 입도가 약 50 nm인 나노 탄화규소(SiC)를 HKK Solution(Korea)에서 구입하여 사용하였다. SiC 나노입자 표면에 올레산(oleic acid) 윤활제(Sigma-Aldrich, USA), 이미다졸(imidazole) 경화촉진제(2E4MZ-CN, Shikoku Chemicals, Japan), 에폭시 실란(epoxy silane) 커플링제(KBM403, Shin-Etsu Chemical, Japan)를 각각 도입하였다. 처리제 1.0 g을 에탄올 400 mL에 균일하게 혼합한 후, SiC 분말 100 g을 5회에 나누어 천천히 첨가하였다. 기계적 교반을 통해 균질화하고 60 ℃까지 승온시켜 표면개질 반응을 4시간동안 진행하였다. 반응이 종료되면 생성물을 여과시키고 탈이온수로 여러 번 세척한 후, 90 ℃에서 12시간 동안 건조시켰다. 쓰리롤밀 장비(EXAKT 80E, EXAKT Technologies, Germany)를 사용하여 나노 SiC 필러를 에폭시 화합물에 고르게 분산시킨 후, 175 ℃로 유지된 오븐에서 60분동안 경화시켰다.

에폭시/SiC 혼합물의 점도를 살펴보기 위해 Brookfield 회전 점도계(DV2T, USA)를 사용하였고 스핀들의 회전 속도를 0.1 rpm에서 10 rpm까지 변화시켜 가며 측정하였다. 표면 처리된 나노 SiC의 열적 안정성은 TGA(Model Pyris 1, Perkin Elmer, USA)를 사용하여 살펴보았다. 약 5~6 mg의 시료를 질소분위기 하에서 10 ℃/min의 속도로 상온에서 500 ℃까지 승온시키면서 측정하였다. 접착강도는 다이 전단 시험(Die shear test, Dage Series 4000, USA)을 통해 알아보았다. 서로 다른 재질의 리드프레임 3종, 즉, 금(Au), 은(Ag), 구리(Cu) 기판 위에 에폭시 혼합물을 도포하고 정사각형 모양(1.25 mm × 1.25 mm, 두께 350 μm)의 실리콘 다이(Si die)를 붙이고 경화시킨 후 힘을 가하여 다이를 분리시키는 데 필요한 파괴 접착강도를 측정하였다. 복합체의 점탄 거동은 동적기계 분석기(dynamic mechanical analysis, DMA, Pyris Diamond, Perkin Elmer, USA)를 사용하여 살펴보았다. 직사각형 모양 (길이 20 mm × 폭 6 mm × 두께 0.3 mm)으로 시편을 제조한 뒤 tension 모드로 변형을 주어 측정하였다. 주파수 1 Hz에서 20~280 ℃ 범위에서 5 ℃/min으로 승온시키면서 저장탄성률과 tan δ 거동을 관찰하였다. 복합체의 인장 강도와 신율은 ASTM D638에 의거하여 만능재료시험기(UTM, AG-X Plus, Shimadzu, Japan)를 사용하여 측정하였다. 열전도도는 레이저 플래시법(LFA447, Netzsch Instruments, Germany)을 채택하여 알아보았다. 길이가 10 mm이고 두께가 1 mm인 정사각형 시트에 대한 열확산도를 측정한 후, 열전도도를 계산하였다. 인장 시험 후 파단된 시편의 단면은 주사 전자 현미경(SEM, PHENOM-XL, ThermoFisher, USA)을 사용하여 관찰하였다.

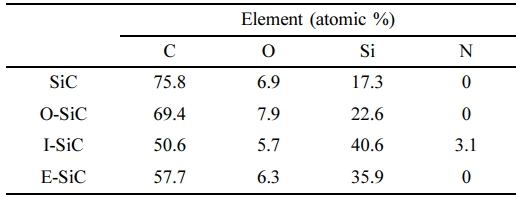

탄화규소 표면에 도입된 처리제의 존재 여부를 확인하기 위하여 에너지 분산 분광법(energy dispersive spectroscopy, EDS)로 분석을 진행하였다. Table 1은 주요 원소에 대한 atomic %를 보여준다. 미처리 순수 탄화규소는 Si, C, O로 구성되어 있으며 올레산(O-SiC)과 에폭시 실란(E-SiC)으로 처리된 탄화규소 역시 유사한 성분이 존재함을 확인하였다. 하지만 처리제의 종류에 따라 각각 C와 Si의 비중이 높았다. 이미다졸(I-SiC)의 경우 질소(N) 성분이 새롭게 발견되었다.

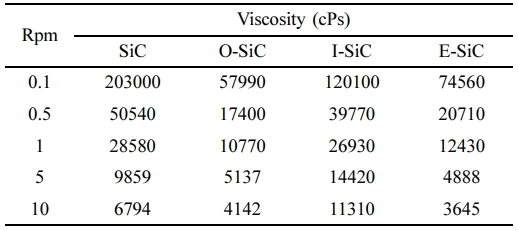

반도체 공정에서 패키지 기판 위에 접착제가 도포될 때, 두께를 줄이면서 균일한 피막을 형성하기 위하여 열계면 소재의 점도는 낮은 것이 유리하다. 반도체 및 전자산업 공정에서 최적인 디스펜싱의 경우 다이 접착용 조성물은 회전속도가 5 rpm일 때 6000-20000 cPs의 점도 범위를 갖는다. 나노 SiC 입자가 30 wt% 첨가된 에폭시 혼합물의 회전속도에 따른 점도 변화를 Table 2에 정리하였다. 에폭시 화합물의 점도는 회전속도에 따라 830-1060 cPs 수준을 나타냈으나 높은 비표면적을 갖는 SiC가 첨가된 혼합물의 경우 표면 처리제의 종류에 따라 차이는 있으나 최소 50배 이상 증가하여 3000-200000 cPs 수준을 나타내었다. 모든 시료에서 전단 속도(rpm)에 따라 점도가 감소하는 전단 담화(shear thinning) 현상이 관찰되었다. 동일한 조성, 제조 방법으로 준비되었음에도 표면 개질된 입자를 첨가했을 때 상대적으로 낮은 점도를 보였고 특히 올레산(O-SiC) 으로 처리된 혼합물에서 점도가 가장 낮았다. 불포화 지방산인 올레산은 나노 금속 분말의 산화를 막고 분산을 향상시킬 목적으로 사용되고 있으며 SiC 표면 처리에 의해 에폭시 화합물과의 상용성을 증진시켜 점도를 낮추고 분산성을 향상되며 계면에서 기공의 형성을 억제시킬 수 있다. 디스펜싱 공정에서 토출이 정지된 상태(0.5 rpm)와 토출이 힘을 받을 때(5 rpm)의 비율인 thixotropic index(TI)를 살펴보면 표면 처리 전에는 5.1을 보였으나 표면 처리된 SIC 혼합물을 각각 3.4(O-SiC), 2.8(I-SiC), 4.1(E-SiC)로 감소하여 흐름성이 향상된 것을 알 수 있다. 혼합물의 점도가 낮아질수록 더 많은 양의 세라믹 필러를 충전할 수 있으므로 복합체의 열전도도 향상에도 유리하다.

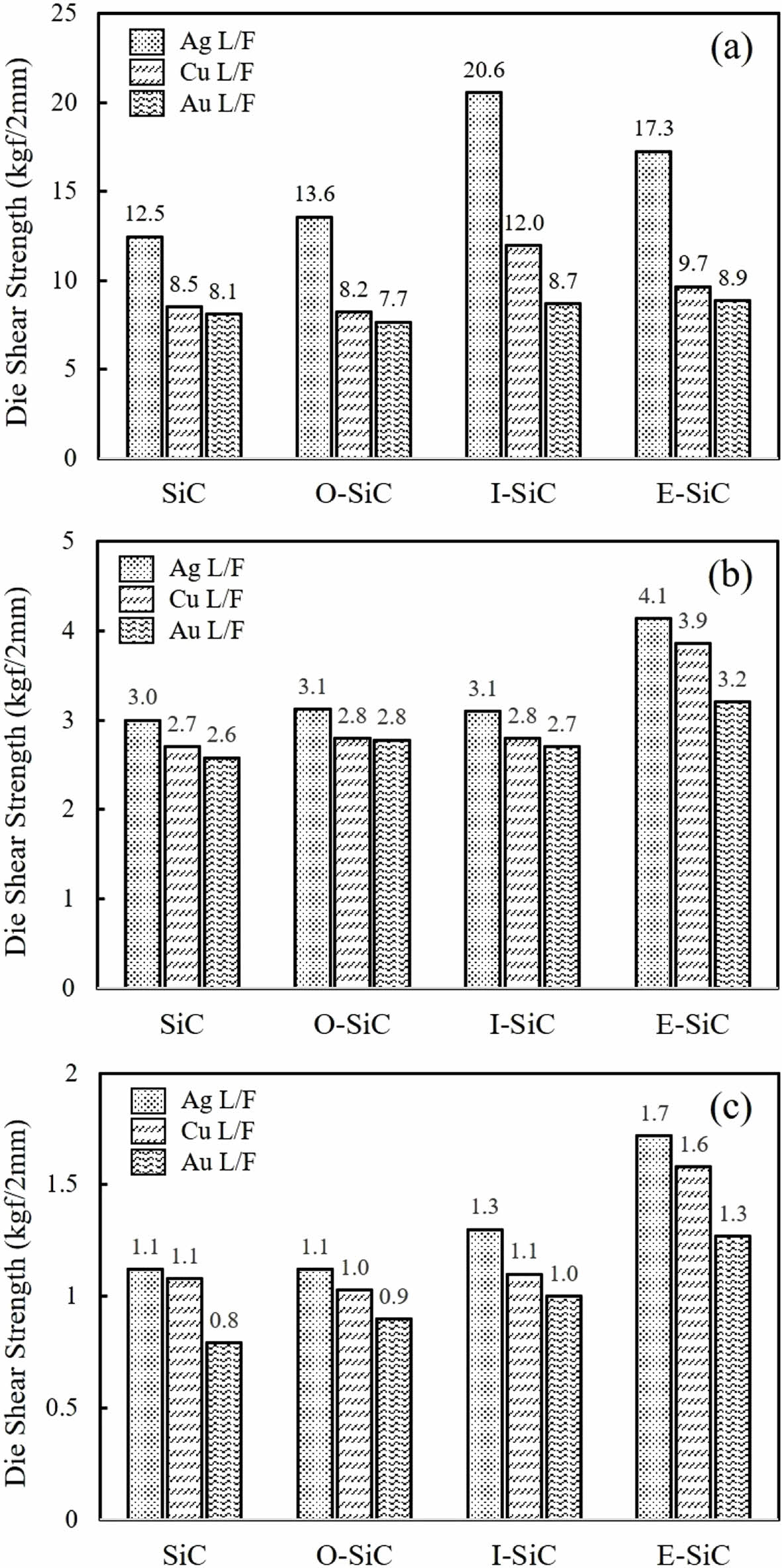

열계면 소재는 반도체 칩을 리드프레임 위에 접착시켜 칩과 외부를 전기적, 열적으로 연결시키는 역할을 담당한다. Figure 1은 리드프레임의 재질에 따른 에폭시/SiC 복합체의 다이 전단강도(die shear strength)를 보여준다. 표면처리 전 복합체는 은도금된 리드프레임(Ag)에서 12.5 kgf/2 mm, 구리(Cu)는 8.5 kgf/2 mm, 금도금된 리드프레임(Au)은 8.1 kgf/2 mm을 각각 나타내었다(Figure 1(a)). 올레산 (O-SiC), 이미다졸(I-SiC), 에폭시 실란(E-SiC)으로 개질된 SiC로 충전된 복합체의 경우 접착력이 향상되었고 리드프레임의 종류에 상관없이 I-SiC > E-SiC > O-SiC 순으로 나타났다. 친핵성 이미다졸에 존재하는 질소는 에폭시 수지의 반응을 촉진시키고 기지 내에서 필러의 분산성을 향상시킴으로써 접착력이 향상된 것으로 예상되며 실란 커플링제는 에폭시 수지와 필러의 표면에 존재하는 산소와 공유결합을 형성하여 계면에서의 결합력이 향상된 것으로 보인다.31 올레산은 혼합물의 점도를 낮추고 분산성을 향상시킬 목적으로 사용되었으나 화학 반응에는 관여하지 않아 미처리된 순수 SiC와 비교했을 때 접착력 상승 효과는 미미하였다.

에폭시/SiC 복합체의 내열 접착특성을 알아보기 위하여 반도체 패키징 공정 중 와이어 본딩(wire bonding)과 리플로우(reflow) 온도에 해당하는 180, 250 ℃에서 접착력 시험을 추가로 진행하였다. 리드프레임의 종류와 표면 처리 유무에 상관없이 온도가 상승함에 따라 접착강도는 큰 폭으로 감소하였고 180 ℃에서 5 kgf/2 mm, 250 ℃에서 2 kgf/2 mm 이하의 전단강도를 보였다(Figure 1(b), (c)). 고온 노출 시 에폭시 화합물은 연화되고 수지와 기판 간의 열팽창계수 및 기계적 특성 차이가 발생하면서 접착력이 저하된 것으로 보인다. 상온(23 ℃)에서는 이미다졸로 처리된 복합체가 가장 우수한 접착력을 보였으나 180, 250 ℃에서는 실란 커플링제로 처리된 복합체가 상대적으로 높은 접착력을 보였다.

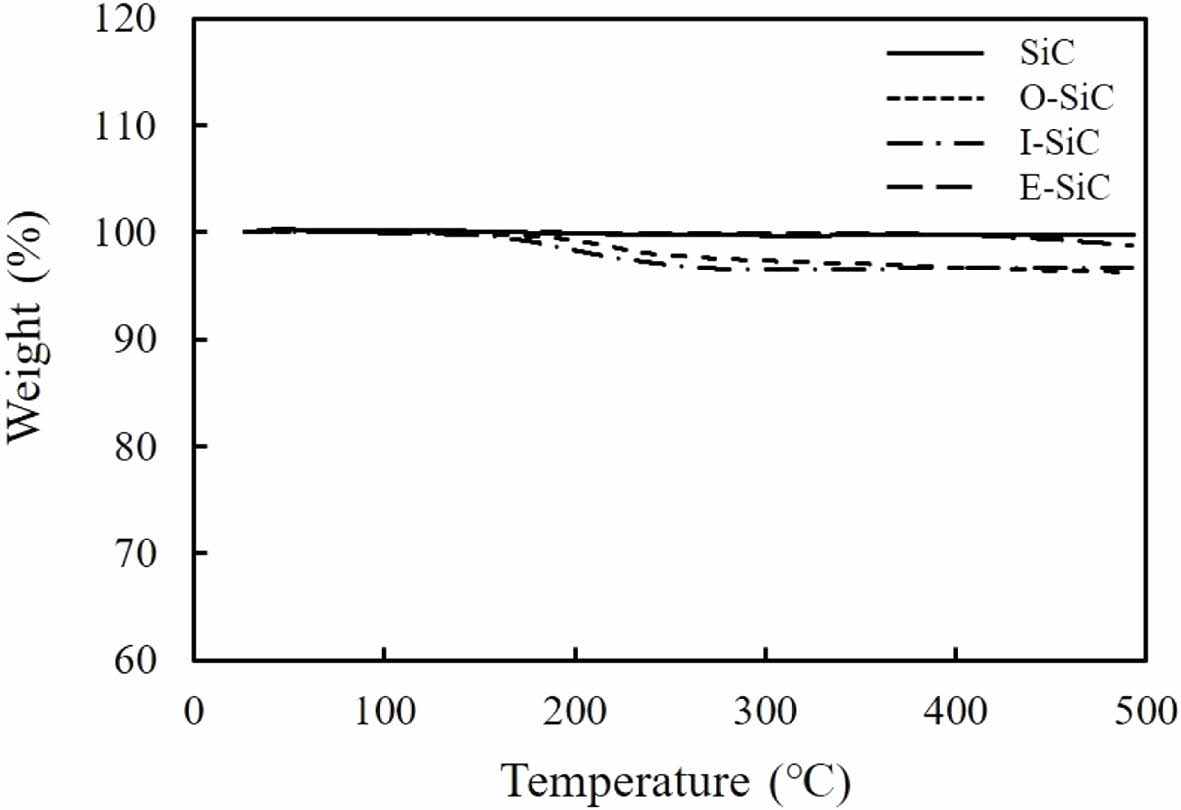

Figure 2는 미처리 순수 SiC와 표면 처리된 SiC 3종에 대한 TGA 곡선을 나타낸 것이다. 순수 SiC와 실란 커플링제로 처리된 SiC(E-SiC)는 측정된 온도 범위(~500 ℃)에서 중량의 변화가 거의 나타나지 않았으나, 올레산(O-SiC)과 이미다졸(I-SiC)은 200 ℃ 부근에서 중량이 감소하였다. 이는 실란 커플링제가 뛰어난 열적 안정성을 보유하고 있음을 의미한다. 올레산과 이미다졸의 끓는점이 각각 194, 240 ℃ 부근임을 고려할 때, 중량 감소는 필러 표면에서 처리제의 휘발에 기인한 것으로 생각된다. 실란 커플링제와 달리 SiC 표면에서 물리적으로 결합되어 있으며 끓는점 부근에서 불안정해지면서 궁극적으로 표면에서 분리된 것으로 보인다. 처리제가 기화되면 수지-필러간 계면에서 결함으로 작용하고 접착력을 포함하여 물성 저하의 원인이 될 수 있다. 실란 커플링제는 끓는점이 120 ℃ 부근으로 다른 처리제에 비해 낮지만 수지와 필러간 화학적으로 결합되어 있으므로 400 ℃ 이상에서도 중량 감소가 거의 나타나지 않았다.

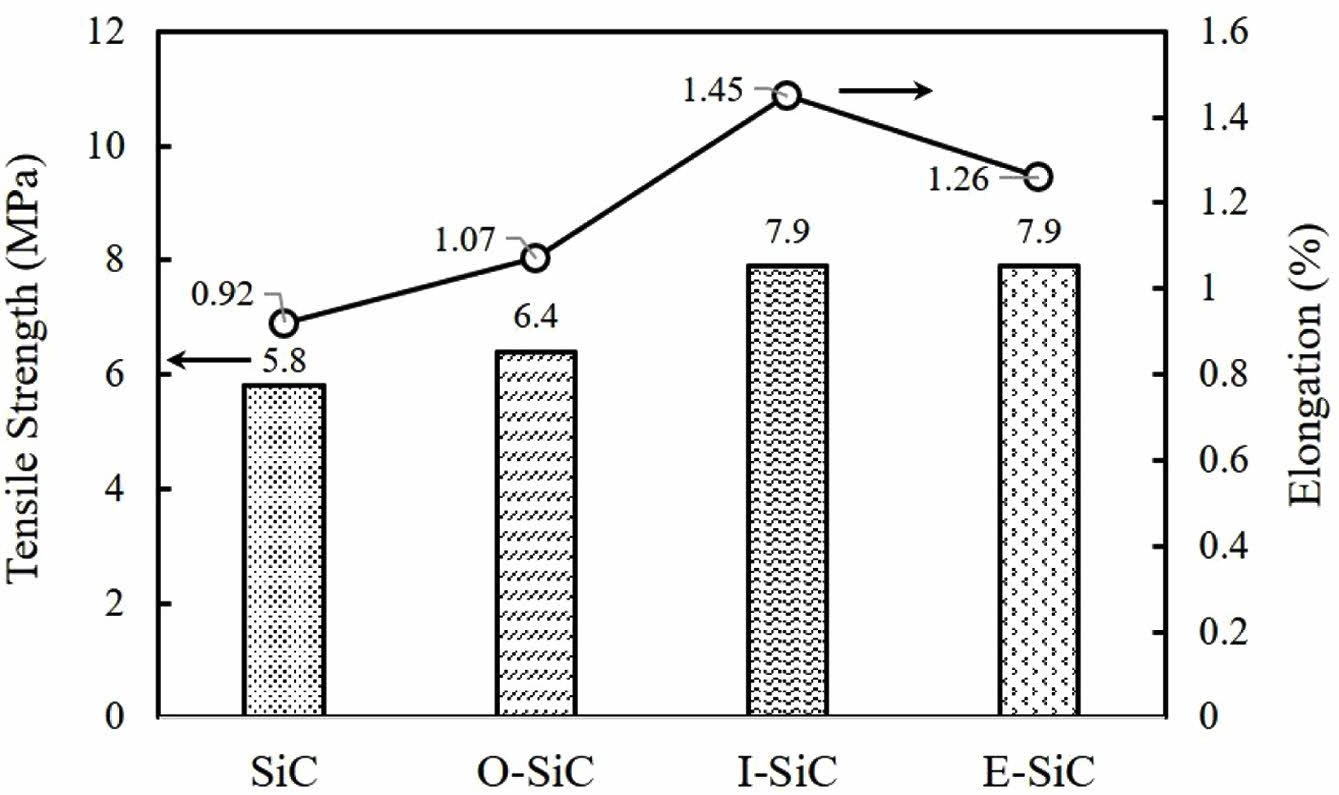

Figure 3은 나노 SiC의 함량을 30 wt%로 고정한 상태에서 표면 처리에 따른 복합체의 인장강도와 신율을 보여준다. 처리되지 않은 순수 SiC가 첨가된 복합체의 인장강도는 5.8 MPa, 신율은 0.92%인 것으로 나타났다. 표면 처리에 의해 인장강도는 각각 6.4 MPa(O-SiC), 7.9 MPa(I-SiC), 7.9 MPa(E-SiC)로 상승하였다. 화학 결합에 참여하지 않는 O-SiC가 충전된 복합체는 분산성 향상으로 인해 증가한 것으로 생각되며 이미다졸과 에폭시 실란으로 처리된 복합체는 화학적 결합을 수반하여 2 MPa 이상 증가한 것으로 보인다. SiC 표면에 도입된 유기 관능기는 에폭시 수지와 필러간 결합력을 높이고 경화 밀도를 증진시켜 파괴될 때 더욱 높은 강도가 필요할 것으로 예상된다. 파단 신율 역시 인장강도와 유사한 경향을 보였고 특히 이미다졸로 처리된 복합체에서 1.45%를 보여 가장 높았고 에폭시 실란은 1.26%인 것으로 나타났다.

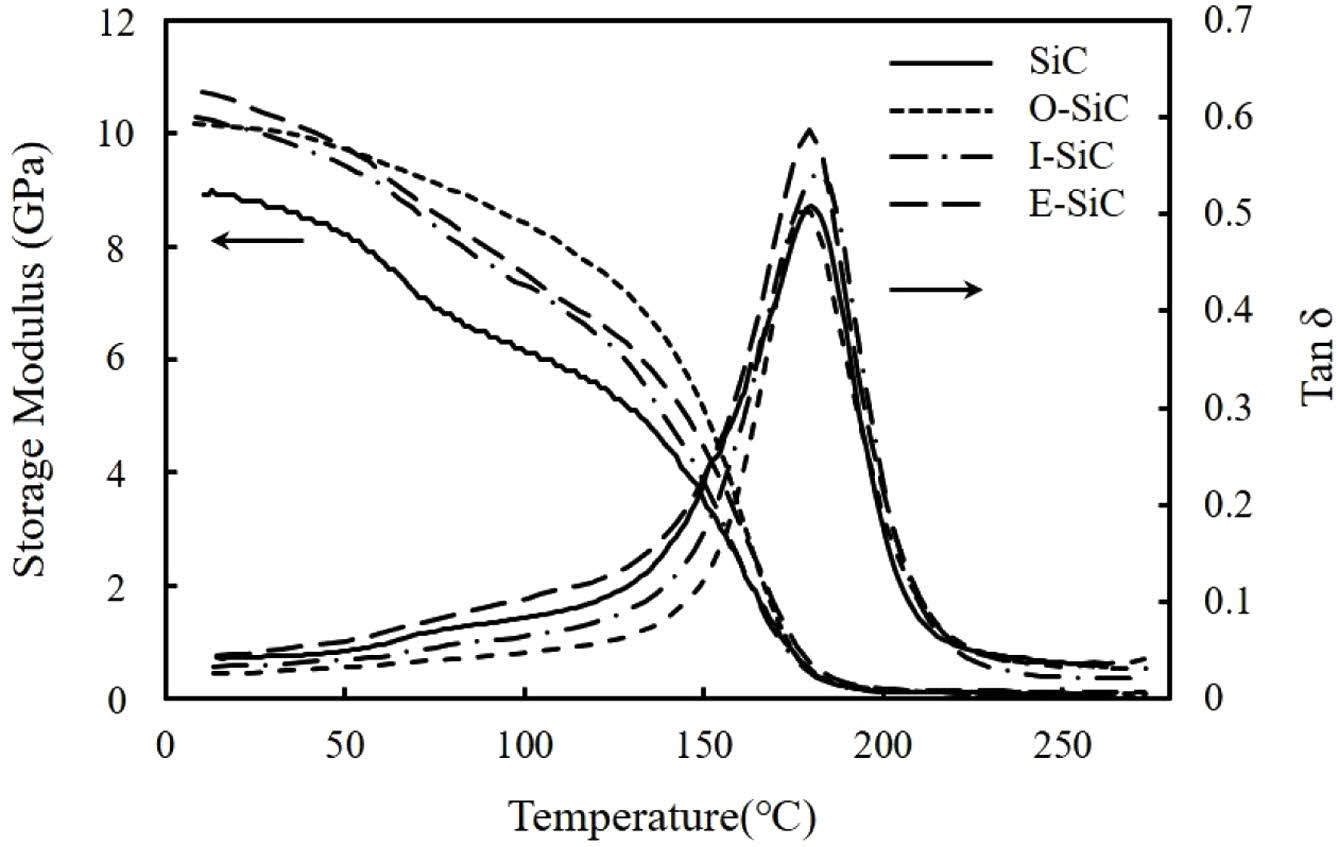

일반적으로 고분자 매트릭스에 무기 필러를 첨가했을 때 필러의 높은 값으로 인해 복합체의 저장탄성률은 증가한다. Figure 4에서 보여주는 바와 같이, 순수 SiC 나노 입자를 30 wt% 첨가한 복합체는 저장탄성률이 8.8 GPa를 보였고 온도가 상승함에 따라 감소하였다. 표면 처리된 SiC를 첨가할 경우, 저장탄성률이 더욱 증가하여 E-SiC는 10.4 GPa, I-SiC는 10.1 GPa, O-SiC는 10.1 GPa로 나타났는데 이는 SiC 나노 입자와 수지 간의 계면 결합력 또는 분산성이 향상되면서 보강에 의한 효과가 증가했기 때문이다. 필러의 표면 개질은 tan δ 곡선에도 영향을 미치는데, 순수 SiC가 첨가된 복합재의 tan δ 피크는 178 ℃ 부근에서 관찰되었고 E-SiC, I-SiC로 충전된 복합체는 180, 182 ℃로 약간 상승하였다. 실란 커플링제, 이미다졸은 에폭시 화합물의 가교 밀도를 증가시키고 이로 인해 높은 tan δ 피크가 높은 온도쪽으로 이동한 것으로 보인다. O-SiC로 처리된 복합체는 175 ℃에서 피크가 발견되어 오히려 감소하였는데 이는 반응에는 영향을 미치지 않고 오히려 가소 효과가 발생하여 낮아진 것으로 사료된다.

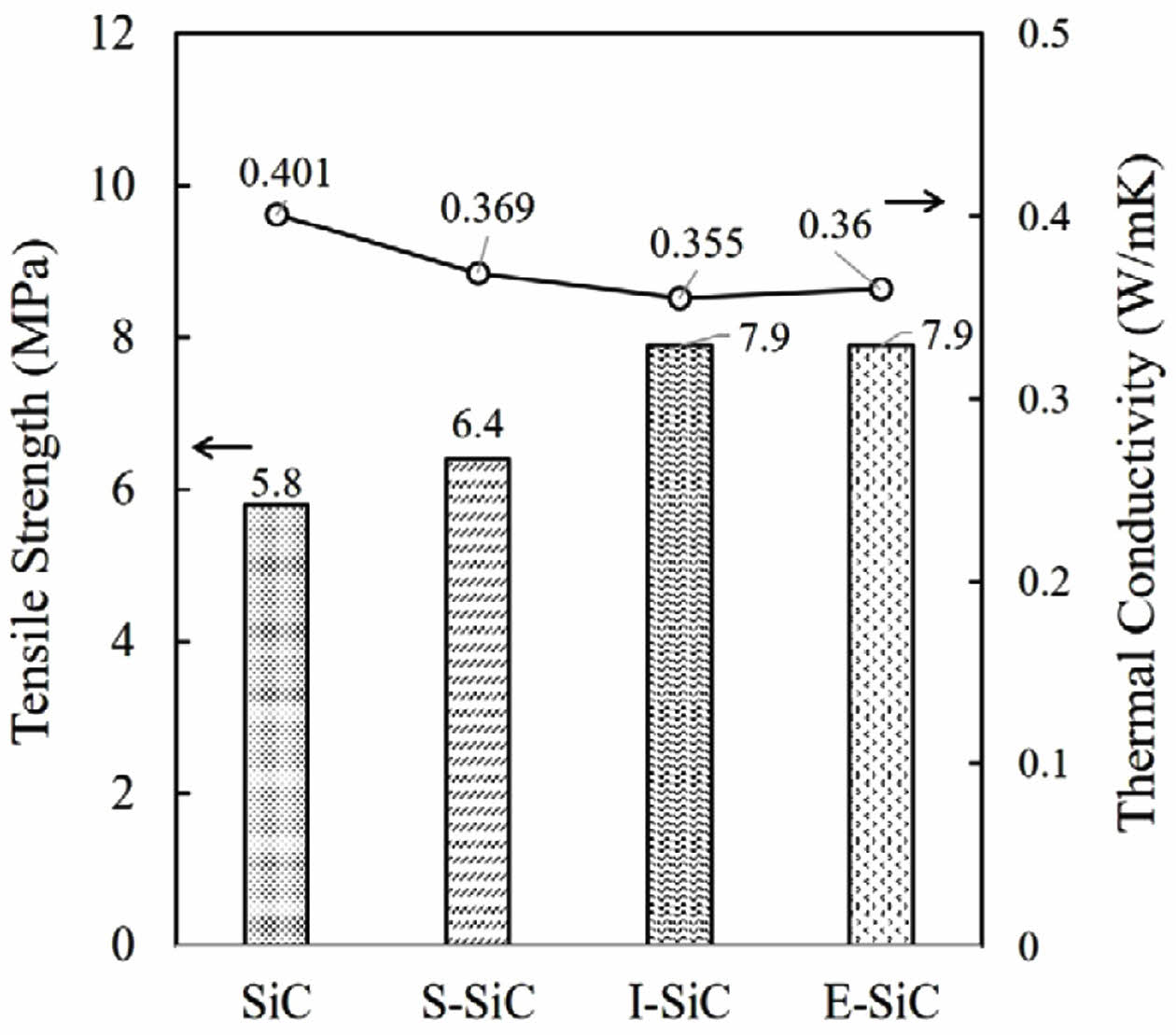

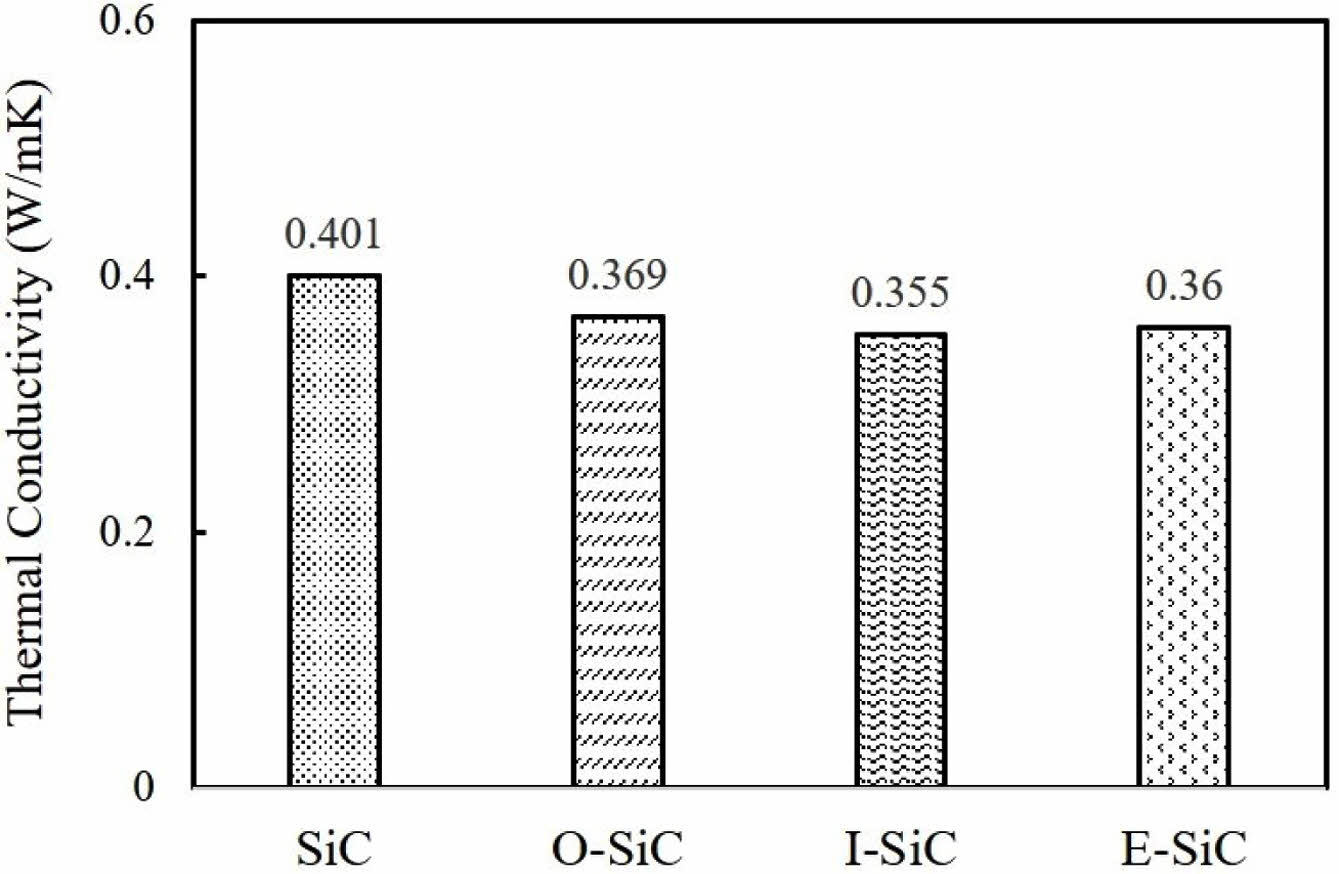

순수 에폭시 화합물의 열전도도는 0.2 W/m·K 수준으로 낮지만 SiC를 충전시킴으로써 증진시킬 수 있다. Figure 5에 SiC가 30 wt% 충전된 복합체의 열전도도를 나타내었다. 처리 전 순수 SiC가 첨가된 복합체의 열전도도는 0.401 W/m·K로 에폭시 수지에 비해 약 2배 정도 상승하였고, 표면 처리에 의해 각각 0.369 W/m·K(O-SiC), 0.355 W/m·K(I-SiC), 0.360 W/m·K (E-SiC)로 약간 감소하였다. 나노 크기의 SiC를 첨가했음에도 복합체의 열전도도가 현저히 상승하지 않았는데 이는 고분자 매트릭스 내에서 입자들이 여전히 분리된 상태로 존재하고 충분한 열전도성 통로를 확보하지 못했기 때문이다. 필러의 함량이 적을 경우 매트릭스와 필러 사이의 계면이 필러-필러 계면보다 열전도도에 좀 더 큰 영향을 미치는데 표면 개질에 의해 계면 접착력이 향상될 경우 균열 또는 공극의 형성을 제한하고 포논의 산란을 억제시켜 열전도도에 긍정적인 영향을 미치는 것으로 알려져 있다.31,32 제조된 에폭시/SiC 복합체는 계면 접착력 향상에 의한 열전도도 상승 효과 보다 유기 코팅층 도입에 의한 필러의 열전도도를 저하가 복합체의 열전도도에 더욱 큰 영향을 미친 것으로 사료된다.

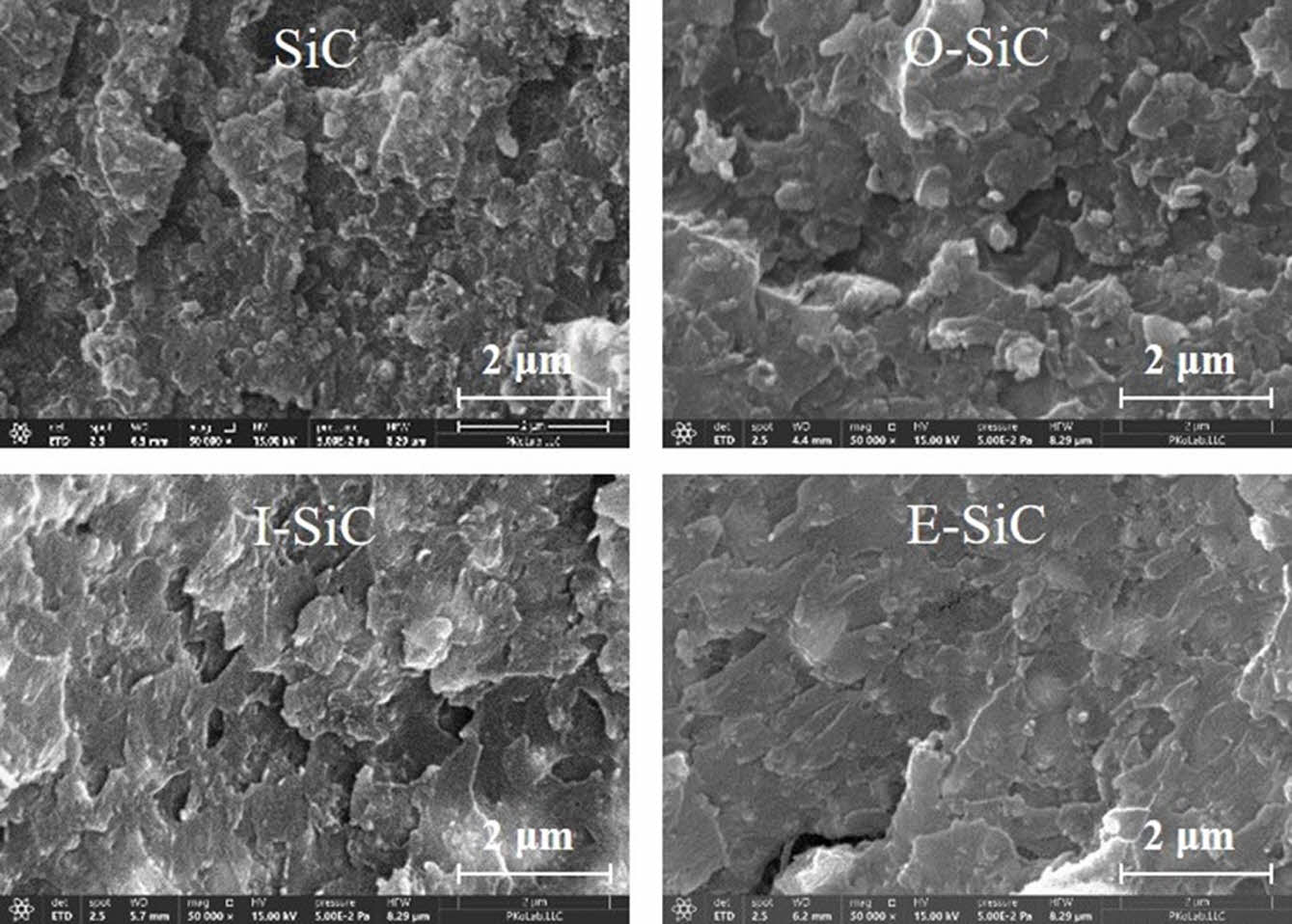

Figure 6은 SiC가 복합체에 대하여 인장 시험을 진행한 후 파단된 시험편의 단면을 SEM으로 관찰한 사진이다. 모든 시험편에서 SiC 나노 입자의 뭉침 현상은 발견되지 않았으나 미처리된 또는 올레산으로 처리된 SiC가 충전된 복합체의 경우 필러와 에폭시 수지 사이의 약한 결합력으로 인해 무기 필러가 표면에 노출된 것을 확인하였다. 이미다졸과 실란 커플링제로 처리된 SiC가 충전된 복합체는 파단면의 대부분 영역에서 수지가 발견되었고 부드러운 표면을 가지고 있었는데 이는 표면 처리에 의해 필러와 수지 사이의 결합력이 증가하면서 매트릭스가 필러를 감싸고 있기 때문이다.

|

Figure 1 Die shear strength between silicon die and metallic lead frame including Ag-plated Cu, Cu, Au-plated Cu performed at (a) 25 ℃; (b) 180 ℃; (c) 250 ℃. |

|

Figure 2 TGA thermograms of pure SiC, O-SiC, I-SiC, E-SiC. |

|

Figure 3 Effect of surface modification on the tensile strength and elongation of epoxy/SiC composites. |

|

Figure 4 Effect of surface modification on the storage modulus and tan δ of epoxy/SiC composites. |

|

Figure 5 Thermal conductivity of epoxy/SiC composites with surface modification. |

|

Figure 6 SEM micrographs of fracture surface of epoxy/SiC composites containing 30 wt% of untreated and surface-treated SiC. |

|

Table 1 EDS Analysis of SiC Surface Modified with Oleic Acid (O-SiC), Imidazole (I-SiC), and Epoxy Silane (E-SiC) |

|

Table 2 Viscosity of Epoxy Adhesives Filled with 30 wt% SiC Modified with, Oleic Acid (O-SiC), Imidazole (I-SiC), and Epoxy Silane (E-SiC) |

올레산, 이미다졸, 에폭시 실란에 의한 탄화규소(SiC) 나노 입자의 표면 개질은 에폭시 화합물과 물리화학적 상호작용에 의해 분산성 및 계면 접착력을 향상시킬 수 있고 이로 인해 점도, 접착력, 인장강도, 저장탄성률이 향상됨을 확인하였다. 즉, 무기 필러의 표면처리에 의해 에폭시 수지와의 상용성을 개선시킴으로써 향상된 작업성과 기계적 물성을 기대할 수 있다. 필러 표면에서 화학적으로 결합된 실란 커플링제는 혼합물의 점도를 낮추고 고온에서도 안정한 거동을 보였으나 이미다졸과 올레산은 200 ℃ 부근에서 중량 감소가 발생하여 복합체의 접착강도에 영향을 미쳤을 것으로 사료된다. 탄화규소의 함량이 30 wt%일 때 표면 처리에 따른 열전도도 상승 효과를 확인할 수 없었으나 필러의 함량이 증가함에 따라 필러-매트릭스 계면뿐만 아니라 필러-필러 계면이 중요해질 경우, 결합력에 의한 공극, 기공 등의 결함이 복합체의 열전도도에 더 큰 영향을 미칠 것으로 판단된다. 향후 표면 개질된 SiC 나노 입자의 함량 및 마이크로-나노 입자 혼용에 따른 복합체의 열전도도 변화에 대해 알아볼 예정이다.

- 1. Kong, L.; Li, C.; Jiang, J.; Pecht, M. G. The Li-ion Battery Fire Hazards and Safety Strategies Cellulose Fiber. Energies 2018, 11, 2191.

-

- 2. Wang, Q.; Mao, B.; Stoliarov, S. I.; Sun, J. A Review of Lithium Ion Battery Failure Mechanisms and Fire Prevention Strategies. Prog. Energy Combust. Sci. 2019, 73, 95-131.

-

- 3. Sanker, S. B.; Baby, R. Phase Change Material Based Thermal Management of Lithium Ion Batteries: A Review on Thermal Performance of Various Thermal Conductivity Enhancers. J. Energy Storage 2022, 50, 104606.

-

- 4. Yamada, Y.; Yanase, M.; Miura, D.; Chikuba, K. Novel Heatsink for Power Semiconductor Module Using High Thermal Conductivity Graphite. Microelectron. Reliab. 2016, 64, 484-488.

-

- 5. Mimura, K.; Nakamura, Y.; Masaki, M.; Nishimura, T. Development of Resin Insulated Material with High Thermal Conductivity and Application to the Power Module. J. Photopolym. Sci. Technol. 2015, 28, 169-173.

-

- 6. Chung, S.; Lee, J.; Jeong, J.; Kim, J.; Hong, Y. Substrate Thermal Conductivity Effect on Heat Dissipation and Lifetime Improvement of Organic Light-Emitting Diodes. Appl. Phys. Lett. 2009, 94, 253302.

-

- 7. Park, J.; Ham, H.; Park, C. Heat Transfer Property of Thin-film Encapsulation for OLEDs. Org. Electron. 2011, 12, 227-233.

-

- 8. Kargar, F.; Barani, Z.; Salgado, R.; Debnath, B.; Lewis, J. S.; Aytan, E.; Lake, R. K.; Balandin, A. A. Thermal Percolation Threshold and Thermal Properties of Composites with High Loading of Graphene and Boron Nitride Fillers. ACS Appl. Mater. Interfaces 2018, 10, 37555-37565.

-

- 9. Zhang, G.; Xia, Y.; Wang, H.; Tao, Y.; Tao, G.; Tu, S.; Wu, H. A Percolation Model of Thermal Conductivity for Filled Polymer Composites. J. Compos. Mater. 2010, 44, 963-970.

-

- 10. Pietrak, K.; Wisniewski, T. S. A Review of Models for Effective Thermal Conductivity of Composite Materials. J. Power Technol. 2015, 95, 14-24.

- 11. Guerra, V.; Wan, C.; McNally, T. Thermal Conductivity of 2D Nano-Structured Boron Nitride (BN) and Its Composites with Polymers. Prog. Mater. Sci. 2019, 100, 170-186.

-

- 12. Yu, C.; Zhang, J.; Tian, W.; Fan, X.; Yao, Y. Polymer Composites Based on Hexagonal Boron Nitride and Their Application in Thermally Conductive Composites. RCS Adv. 2018, 8, 21948.

-

- 13. Zhou, Y.; Hyuga, H.; Kusano, D.; Yoshizawa, Y.; Hirao, K. A Tough Silicon Nitride Ceramic with High Thermal Conductivity. Adv. Mater. 2011, 23, 4563-4567.

-

- 14. Shimamura, A.; Hotta, Y.; Hyuga, H.; Kondo, N.; Hirao, K. Effect of Amounts and Types of Silicon Nitride on Thermal Conductivity of Si3N4/Epoxy Resin Composite. J. Ceram. Soc. Japan 2015, 123, 908-912.

-

- 15. Shen, D.; Zhan, Z.; Liu, Z.; Cao, Y.; Zhou, L.; Liu, Y.; Dai, W.; Nishimura, K.; Li, C.; Lin, C.; Jiang, N.; Yu, J. Enhanced Thermal Conductivity of Epoxy Composites Filled with Silicon Carbide Nanowires. Sci. Rep. 2017, 7, 2606.

-

- 16. Xiao, C.; Chen, L.; Tang, Y.; Zhang, X.; Zheng, K.; Tian, X. Enhanced Thermal Conductivity of Silicon Carbide Nanowires (SiCw)/Epoxy Resin Composite with Segregated Structure. Compos. Appl. Sci. Manuf. Part A-Appl. S. 2019, 116, 98-105.

-

- 17. Chen, H.; Ginzburg, V. V.; Yang, J.; Yang, Y.; Liu, W.; Huang, Y.; Du, L.; Chen, B. Thermal Conductivity of Polymer-based Composites: Fundamentals and Applications. Prog. Polym. Sci. 2016, 59, 41-85.

-

- 18. Jasmee, S.; Omar, G.; Othaman, S. S. C.; Masripan, N. A.; Hamid, H. A. Interface Thermal Resistance and Thermal Conductivity of Polymer Composites at Different Types, Shapes, and Sizes of Fillers: a Review. Polym. Compos. 2021, 42, 2629-2652.

-

- 19. Wie, J.; Kim, M.; Kim, J. Enhanced Thermal Conductivity of a Polysilazane-coated A-BN/epoxy Composite Following Surface Treatment with Silane Coupling Agents. Appl. Surf. Sci. 2020, 529, 147091.

-

- 20. Miranda, A. T.; Bolzoni, L.; Barekar, N.; Huang, Y.; Shin, J.; Ko, S.; McKay, B. J. Processing, Structure and Thermal Conductivity Correlation in Carbon Fibre Reinforced Aluminum Metal Matrix Composites. Mater. Des. 2018, 156, 329-339.

-

- 21. Hu, Y.; Chen, C.; Wen, Y.; Xue, Z.; Zhou, X.; Shi, D.; Hu, G.H.; Xie, X. Novel Micro-Nano Epoxy Composites for Electronic Packaging Application: Balance of Thermal Conductivity and Processability. Compos. Sci. Technol. 2021, 209, 108760.

-

- 22. Gao, Z.; Zhao, L. Effect of Nano-Fillers on the Thermal Conductivity of Epoxy Composites with Micro-Al2O3 Particles. Mater. Des. 2015, 66, 176-182.

-

- 23. Tanaka, T.; Kozako, M.; Okamoto, K. Toward High Thermal Conductivity Nano Micro Epoxy Composites with Sufficient Endurance Voltage. J. Int. Counc. Electri. Eng. 2012, 2, 90-98.

-

- 24. Hou, J.; Li, G.; Yang, N.; Qin, L.; Grami, M. E.; Zhang, Q.; Wang, N.; Qu, X. Preparation and Characterization of Surface Modified Boron Nitride Epoxy Composites with Enhanced Thermal Conductivity. RCS Adv. 2014, 4, 44282-44290.

-

- 25. Pan, C.; Kou, K.; Jia, Q.; Zhang, Y.; Wu, G.; Ji, T. Improved Thermal Conductivity and Dielectric Properties of hBN/PTFE Composites via Surface Treatment by Silane Coupling Agent. Composistes Part B: Eng. 2017, 111, 83-90.

-

- 26. Kim, K.; Ju, H.; Kim, J. Surface Modification of BN/Fe3O4 Hybrid Particle to Enhance Interfacial Affinity for High Thermal Conductive Material. Polymer 2016, 91, 74-80.

-

- 27. Yao, Y.; Zhu, X.; Zeng, X.; Sun, R.; Xu, J. B.; Wong, C. P. Vertically Aligned and Interconnected SiC Nanowire Networks Leading to Significantly Enhanced Thermal Conductivity of Polymer Composites. ACS Appl. Mater. Interfaces 2018, 10, 9669-9678.

-

- 28. Ahn, K.; Kim, K.; Kim, J.; Cho. W. Thermal and Electrical Properties of Surface-treated Copper Nanowire/Epoxy Composites. Polym. Korea 2015, 39, 961-966.

-

- 29. Wu, Y.; Xue, Y.; Qin, S.; Liu, D.; Wang, X.; Hu, X.; Li, J.; Wang, X.; Bando, Y.; Golberg, D.; Chen, Y.; Gogotsi, Y.; Lei, W. BN Nanosheet/Polymer Films with Highly Anisotropic Thermal Conductivity for Thermal Management Applications. ACS Appl. Mater. Interfaces 2017, 9, 43163-43170.

-

- 30. Wang, M.; Jiao, Z.; Chen, Y.; Hou, X.; Fu, L.; Wu, Y.; Li, S.; Jiang, N.; Yu, J. Enhanced Thermal Conductivity of Poly(vinylidene fluoride)/Boron Nitride Nanosheet Composites at Low Filler Content. Compos. Appl. Sci. Manuf. Part A-Appl. S. 2018, 109, 321-329.

-

- 31. Xiang, A.; Liu, D.; Tian, H.; Rajulu, A. V. Improved Mechanical and Wear Resistance Properties of Silicon Carbide/Poly (Vinyl Alcohol) Composites by Silane Coupling Agent. Polym. Compos. 2018, 3, 3849-3857.

-

- 32. Ozen, M.; Demircan, G.; Kisa, M.; Acikgoz, A. Ceyhan, G. Thermal Properties of Surface-modified Nano-Al2O3/Kevlar Fiber/Epoxy Composites. Mater. Chem. Phys. 2022, 278, 125689.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(6): 786-792

Published online Nov 25, 2023

- 10.7317/pk.2023.47.6.786

- Received on Aug 2, 2023

- Revised on Aug 19, 2023

- Accepted on Aug 24, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Namil Kim

-

Department of Chemical Engineering, Hannam University, Daejeon 34054, Korea

- E-mail: nikim@hnu.kr

- ORCID:

0000-0003-1640-6614

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.