- Effect of Maleic Anhydride Graft Ratio on Physical Properties of HDPE/Kenaf Fiber/Heat Expandable Microcapsule Composites

Major in Polymer Science and Engineering, Kongju National University, Cheonan 31080, Korea

- HDPE/케냐프 섬유/열팽창캡슐 복합체의 물성에 미치는 무수말레인산 그라프트 율의 영향

공주대학교 신소재공학부 고분자공학전공

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Maleic anhydride grafted polyethylene (PE-g-MAH) with different graft ratios and high density polyethylene (HDPE)/kenaf (KF)/heat-expandable microcapsules (EMC) using a twin screw extruder (thermal expendable microcapsule, EMC) composites were prepared. 4 Types of PE-g-MAH were used, 1 type was a commercialized product, and 3 types were a product manufactured through reaction extrusion. As a result of evaluating the foaming properties, miscibility, thermal stability and tensile strength of the HDPE/KF/EMC composite, it was found that the reaction-extruded PE-g-MAH-c (graft ratio = 1.962%) with MAH3 was the best. It is judged that the decrease in the specific gravity of the foam will be advantageous for reducing the weight of automobile interior materials.

이축압출기(twin screw extruder)를 이용하여 그라프트 율이 다른 무수말레인산 그라프트 폴리에틸렌(PE-g-MAH)과 고밀도 폴리에틸렌(high density polyethylene, HDPE)/케냐프(kenaf, KF)/열팽창성 마이크로 캡슐(thermal expendable microcapsule, EMC) 복합체를 제조하였다. 4종의 PE-g-MAH가 사용되었으며, 1종은 상업화된 제품, 3종은 반응압출을 통해 제조한 제품이 사용되었다. HDPE/KF/EMC 복합체의 발포특성, 혼화성, 열안정성 및 인장강도를 평가한 결과 MAH3의 배합으로 반응 압출된 PE-g-MAH-c(그라프트 율=1.962%)가 가장 우수함을 알 수 있었고 발포체 비중 감소는 자동차 내장제의 경량화에 유리할 것으로 판단된다.

As a result of evaluating the tensile strength of the high density polyethylene (HDPE)/kenaf (KF)/thermal expendable micro capsule (EMC) composite, it was found that the reaction-extruded PE-g-MAH-c (graft ratio = 1.962%) with MAH3 was the best. This is because it is most effective in improving the miscibility of non-polar HDPE and polar KF.

Keywords: thermal expendable microcapsule, maleic anhydride grafted polyethylene, reaction extrusion, kenaf.

논문은 2023년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업과 환경부의 폐자원에너지화 전문인력 양성사업의 결과입니다.

저자들은 이해상충이 없음을 선언합니다.

최근 친환경측면에서 지속가능소재에 대한 관심이 고조되고 있으며, 이와 같은 추세는 자동차 부품 소재 산업에도 예외는 아니다. 국내 완성차 업체의 경우 연비 개선을 위한 자동차 경량화와 함께 자동차 부품에 대한 재활용율을 증가시키려는 노력이 진행되고 있다. 자동차 경량화를 위한 연구 중 하나가 부품소재의 단일 소재화 또는 열가소성 고분자 적용 등이며 특히 소재 재활용이 어려운 폴리우레탄폼(polyurethane foam, PUF) 대체를 위한 연구가 활발히 진행중이다.1-3 폴리에틸렌(polyethylene, PE), 폴리프로필렌(polypropylene, PP)과 같은 폴리올레핀은 합성 고분자 중에서도 밀도가 낮은 소재에 속하기 때문에 소재 경량화에 유리하고 가공온도가 비교적 낮은 고분자로 성형가공 시 사용 전력의 저감 효과도 기대할 수 있다. 폴리올레핀 중 밀도가 가장 낮은 PP의 경우 자동차 부품소재화가 상대적으로 많이 진행되어, 범퍼, 도어 트림 등에 적용중에 있으며, 전자선 조사 발포 PP 또는 고용융장력 PP 발포 시트로 발포 PP도 자동차 부품으로 적용이 확대되고 있다. PP는 퍼옥사이드 계열의 화학 가교제 사용 시 반복단위 내의 비대칭 메틸기에 의한 β-절단으로 고 용융장력 형성에 유리한 장쇄분지의 생성보다는 분자량 감소가 발생하여 고 발포율 달성이 어려운 고분자로 알려져 있다.4,5

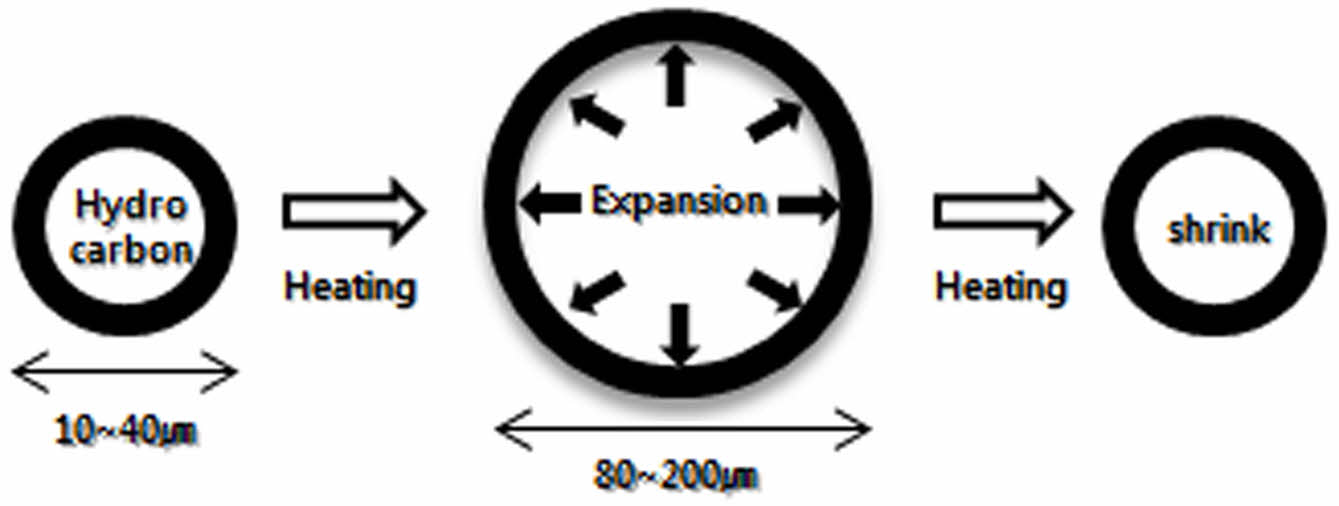

고밀도폴리에틸렌(high density polyethylene, HDPE)의 경우 PP와 비교할 때 밀도가 높아 경량화 측면에서는 다소 불리하나, 온도에 따른 용융장력(melt strength) 변화 폭이 작아 발포에 유리하고 가교제 사용시 β-절단보다는 장쇄분지 생성에 유리하기 때문에 발포 시트의 산업적 응용이 활발히 진행 중에 있는 소재이다. 자동차용 내장 발포소재의 경우 많은 부분에 시트(sheet) 형태의 제품이 사용되고 있고, 시트 발포체는 압축성형법과 압출성형법 등을 이용하여 제조가 가능하며, 제품의 생산성 등을 고려하여 압출성형을 통한 시트 발포체 제조가 선호되고 있는데, 압출성형에 용이한 가스주입법의 경우는 장치 개조 등에 많은 비용이 소요되는 문제가 있다. 주로 압축성형법에 많이 사용되는 화학적 발포의 경우 압출성형 적용 시 고발포의 시트 형성이 어렵고, 잔류 발포체의 표면 이행(migration) 등에 의한 외관불량 등의 문제가 제기되고 있다. 기존의 HDPE 발포의 단점을 보안하기 위하여 열팽창성 마이크로캡슐(thermal expandable micro capsule, EMC)의 도입을 자동차 부품업체를 중심으로 검토하고 있다. 하지만 지금까지 연구는 PP와 같은 단일소재에 열팽창성 마이크로캡슐이 적용된 소재의 가공 조건이나 조성 최적화, 폴리우레탄과 열팽창성 마이크로캡슐의 복합체에 대해서만 일부 연구들이 진행되어6-8 자동차 내장재용 복합소재로 적용하기 위해서는 HDPE에 대해 추가적인 연구가 필요하다. 열팽창성마이크로 캡슐은 미소한 용기의 내부에 핵물질이라고 불리는 액체, 고체 혹은 기체를 넣어 봉인한 것을 말하는 것으로써. 비교적 저온에서 단시간의 가열에 의해, 직경이 45배, 체적이 50000배로 팽창하는 평균 입경 1000 μm을 가지는 물질이다. 탄화수소 가스등의 휘발성 유기용제(팽창제)를 아크릴로니트릴이나, ethylene vinyl acetate(EVA) 등의 공중합체로 된 열가소성 수지로 덮은 형태로, 고분자의 연화점 이상으로 가열되면 각 고분자가 연화를 시작하며 동시에 내재되어 있는 팽창제의 증기압이 상승하고 넓게 퍼져서 캡슐이 팽창하게 되는 원리이다. Figure 1에 EMC의 원리를 나타내었다. 가열 온도, 압력, 시간 등에 따라 팽창이 발생하지 않을 수도 있고, 가공조건이 과하게 되면 팽창한 캡슐이 수축되거나, 합체, 붕괴 등이 발생할 수 있어 수지별로 최적의 가공조건을 선정하는 것이 중요하다.9-12

HDPE 등 자동차 부품소재용으로 사용되고 있는 폴리올레핀의 경우 결정성 열가소성 고분자로 재활용이 용이하다는 측면은 있으나, 환경에 대한 내성이 매우 높아 자연환경에 폐기되었을 경우 거의 영구적으로 분해되지 않으며, 소각 폐기 시에는 많은 양의 CO2를 발생하기 때문에 환경 측면에서 사용에 많은 압박을 받고 있는 게 사실이다. 최근 이와 같은 폴리올레핀 수지의 환경 문제를 보완하기 위한 한 방안으로 천연섬유(natural fiber, NF)와 폴리올레핀 수지를 블렌드(blend)하여 내장재용 사출소재로 적용하는 연구들이 진행되고 있고, 주로 연구되는 천연섬유로는 양마(kenaf, KF), 황마(jute), 용설란(sisal), 대나무(bamboo)등이 있는데 이들 중 양마, 용설란 등의 경우는 유럽을 중심으로 일부 내장재용 폴리올레핀/NF 복합재료로 적용 중에 있다.13-16 폴리올레핀/NF 복합체의 경우 NF의 비중이 상대적으로 높아 경량화 소재로 적용하기 위해서는 올레핀/NF 복합소재의 발포체 제조가 필수적이며, 석유화학 소재인 폴리올레핀의 사용량을 줄이기 위해서는 천연섬유가 상대적으로 높은 함량(약 15 wt% 이상)에서의 연구가 필요하다. KF는 마 섬유의 한 종류인 친환경 소재로, 상대적으로 강도가 높아 유리섬유를 대체할 수 있고, 밀도가 낮으며 재활용 및 재사용이 가능한 점 등의 장점을 갖는 필러이다.17,18

HDPE에 KF가 복합화될 때 비극성의 HDPE와 섬유에 다량으로 함유되어 있는 수산기(-OH)에 의해 극성을 나타내는 KF와의 혼화성의 문제가 나타날 수 있다. 일반적으로 극성 고분자와 비극성 고분자의 혼화성을 증대할 목적으로 비극성 고분자에 반응기(또는 극성기)를 이용하는 방법을 사용한다. 이들 방법 중 무수말레인산(maleic anhydride, MAH)을 비극성 고분자에 도입하는 방법이 가장 많이 연구되었다. 본 연구실에서는 MAH 그라프트 율이 고정된 1종의 PE-g-MAH가 HDPE/KF 복합체의 혼화성에 미치는 영향을 고찰하였다.19-20 또한, 이전의 연구결과에 의하면 MAH 그라프트 율은 혼화성에 영향을 주는 것으로 보고하고 있다.20 따라서, MAH 그라프트율에 따른 HDPE/KF 복합체의 혼화성에 대한 고찰과 발포거동에 미치는 영향을 고찰할 필요가 있다.

따라서 본 논문에서는 그라프트 율이 다른 PE-g-MAH가 포함된 HDPE/KF/EMC 복합체를 이축압출기를 이용하여, KF 함량을 15-20 wt% 범위에서 제조한 후 비중, 기초특성 및 물성을 평가하여 상관관계를 규명하고자 하였다. MAH 그라프트 율이 다른 PE-g-MAH는 MAH와 퍼옥사이드 함량을 변화시켜 반응 압출로 제조하여 사용하였다.

|

Figure 1 Expansion mechanism of EMC. |

재료. HDPE는 호남석유화학의 J-2200(MI=5 g/10 min)을 사용하였고, EMC는 마스터배치 형태로 Expencel사(Sweden)의 EVA 함량이 65±1%인 980 MB 120을 사용하였다. 상용화된 PE-g-MAH는 점도 1700-4500 cP를 갖는 Sigma-Aldrich 사(USA)의 제품을 사용하였고, 3종의 PE-g-MAH 반응 압출에는 HDPE(J-2200)와 Junsei(Japan)의 무수말레인산(99%, maleic anhydride, MAH) 그리고 개시제로는 Sigma-Aldrich사(USA)의 dicumyl peroxide (DCP, 98%)를 사용하였다. 미 반응 MAH를 제거하기 위하여 사용된 자일렌과 클로로포름은 삼전화학의 99.5%급 시약을 사용하였다.

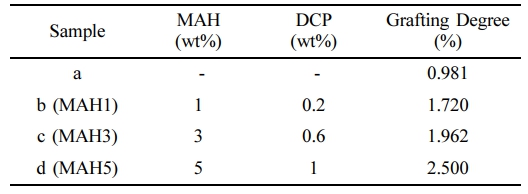

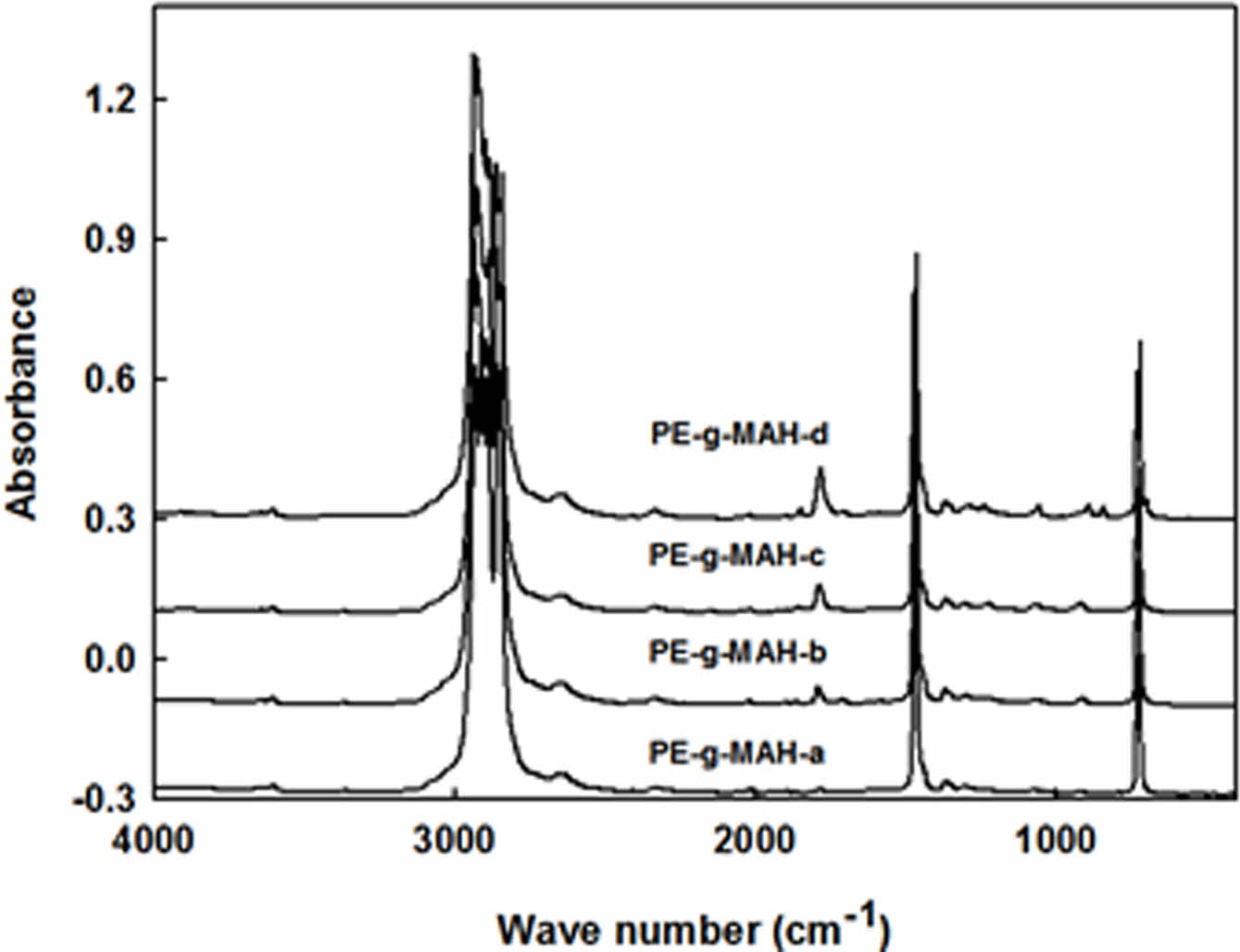

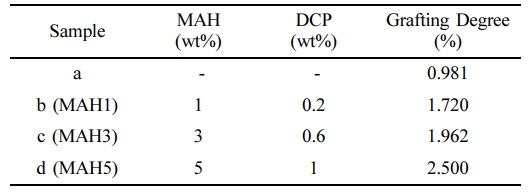

PP-g-MAH 반응 압출 및 HDPE/KF/EMC 제조. PP-g-MAH의 반응 압출은 이축압출기(바우테크 BA-11,L/D = 40 cm/11 mm, Korea)를 이용하여 200/200/195/190/185/180 ℃, 스크류 속도 200 rpm의 조건에서 MAH와 DCP를 Table 1의 조성으로 제조하였다. HDPE/KF 복합체는 본 연구실의 기존 연구 결과20에서 최적으로 선정된 조건인 180/170/160/150/140/140 ℃, 스크류 속도 80 rpm으로 제조하였고, HDPE/KF/EMC 복합체는 40 rpm, 160/170/160/150/140/140 ℃의 조건에서 제조하였다. 상용화제의 함량은 상용화제 a를 3 wt%로 하고 다른 상용화제의 경우 그라프트 율을 측정하여 MAH 함량이 동일하도록 처방하였으며, 케냐프 섬유의 길이는 Kinematica사(Korea)의 밀링기로 0.3 mm로 절단하여 사용하였다. 열팽창성 마이크로캡슐의 경우 5 wt%로 고정하였다.

측정. 상용화제인 PE-g-MAH의 화학구조를 확인하기 위하여 Fourier transform infrared spectroscopy(FTIR, Perkin Elmer, Spectrum 1000, USA)을 사용하였다. Resolution 2 cm-1에서 24회 스캔하여 4000-400 cm-1 영역에서 스펙트럼을 얻었다. 그라프트에 참여하지 않은 MAH를 제거하기 위해 190 ℃에서 PE-g-MAH(2g)를 자일렌 200 mL에 2시간 용해한 후, 200 mL 클로로포름에서 2시간 동안 침전시켜 여과하여 침전물을 원통형 여과지에 넣고 Soxhlet 추출기를 이용하여 둥근 플라스크에 클로로포름 200 mL를 넣고 상부에 추출 관과 환류 냉각기를 설치한 뒤 24시간 동안 처리하여 얻은 PE-g-MAH를 필름으로 만들어 FTIR을 측정하였다. 그리고 제조된 상용화제의 그라프트 정도를 확인하기 위하여 화학 적정법을 이용하여 그라프트 율을 구하였다. 1 g의 PE-g-MAH를 150 mL의 자일렌과 NaOH 수용액에 넣어준 뒤 1시간동안 환류 시켜주었다. 환류시킨 수용액에 Thymol blue를 3-5방울 넣어준 뒤 바로 묽은 HCl 용액을 통해 적정함으로써 그라프트된 MAH 함량을 측정하여 아래의 식 (1)에 의해 그라프트 율(GD)을 계산하였고 Table 1에 정리하였다.

V0: pure HDPE를 적정할 때 사용된 HCl의 부피, V1: sample을 적정할 때 사용된 HCl의 부피, C : HCl의 몰농도 (0.1 M), M : MAH의 분자량(98.1 g/mol), W : 시료의 무게

열적 특성 측정에 사용된 differencial scanning calorimetry (DSC)는 TA instrument DSC Q20(USA)로 측정온도 범위 50-250 ℃에서 heat/cool/heat mode를 이용하였고, 속도를 10 ℃/min으로 설정하여 N2 분위기하에서 분석하였다. TGA는 TA instrument TGA Q50(USA)을 이용하여 800 ℃까지 승온 속도 10 ℃/min으로 설정하여 N2 분위기하에서 측정하였다. 인장강도는 만능시험기(Hounsfield, H10KS, England)를 이용하여 1 mm 두께의 시편을 속도 5 mm/min로 측정하였다. 발포체의 비중을 측정하기 위하여 water displacement method를16 이용하였다. 접촉각을 측정하기 위하여 HDPE/KF 복합체를 25×25×1 mm 판으로 만든 뒤 SEO 사의 phoenix 접촉각 측정기(USA)를 이용하여 물을 떨어뜨린 뒤 3초 후의 각을 측정하였다. 주사전자현미경(Tescan Mira3, scanning electron microscope, SEM-EDS, Czech Republic)은 시료의 절단면을 금박하여(gold sputter coating) 25 kV의 가속전압으로 관찰하였다.

Figure 2는 반응압출을 통해 제조한 PE-g-MAH 4종에 대해 실험 부분에 제시한 방법으로 미 반응 MAH를 제거한 후 화학 구조 및 그라프트 율을 확인하기 위하여 측정한 FTIR 결과이다. 측정한 4종의 시료 모두 1700 cm-1 부근에서 피크가 나타나는 것을 확인할 수 있는데 이는 MHA에 포함된 카보닐기(C=O)에 의한 것으로 HDPE에 MAH기가 화학반응을 통해 그라프트화 된 것을 의미한다. Figure 2에서 볼 수 있듯이 투입된 MAH 함량이 높은 PE-g-MAH일수록 C=O 피크의 크기가 증가함을 알 수 있으며, Table 1의 역적정법을 통해 측정한 PE-g-MAH의 그라프트 율과 같은 경향을 보여주고 있다.

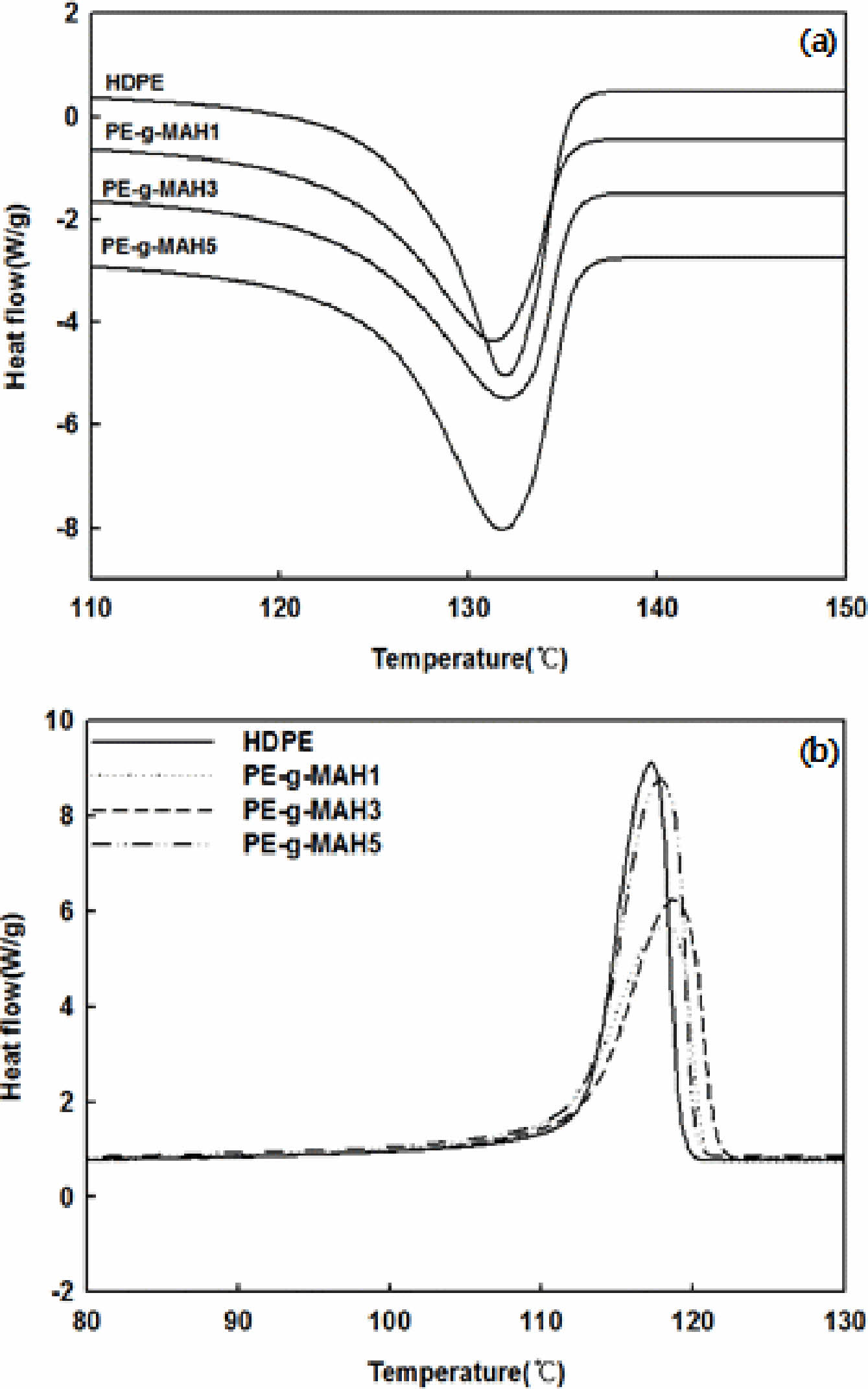

Figure 3은 그라프트 율에 따른 PE-g-MAH의 열적 특성을 시차주사열용량분석기 결과로 나타낸 것이다. PE-g-MAH1은 PE-g-MAH-b를 의미하며, MAH3은 c를, MAH5는 d를 각각 의미한다. Figure 3(a)의 용융 온도의 경우 PE-g-MAH의 그라프트 율에 관계없이 비슷한 경향을 나타내는 것을 확인할 수 있고, Figure 3(b)의 결정화 온도는 일부 증가하는 것을 보여주지만 증가폭이 미미한 것으로 확인되어 MAH 그라프트가 열적 특성에 미치는 영향은 크지 않은 것으로 판단된다.

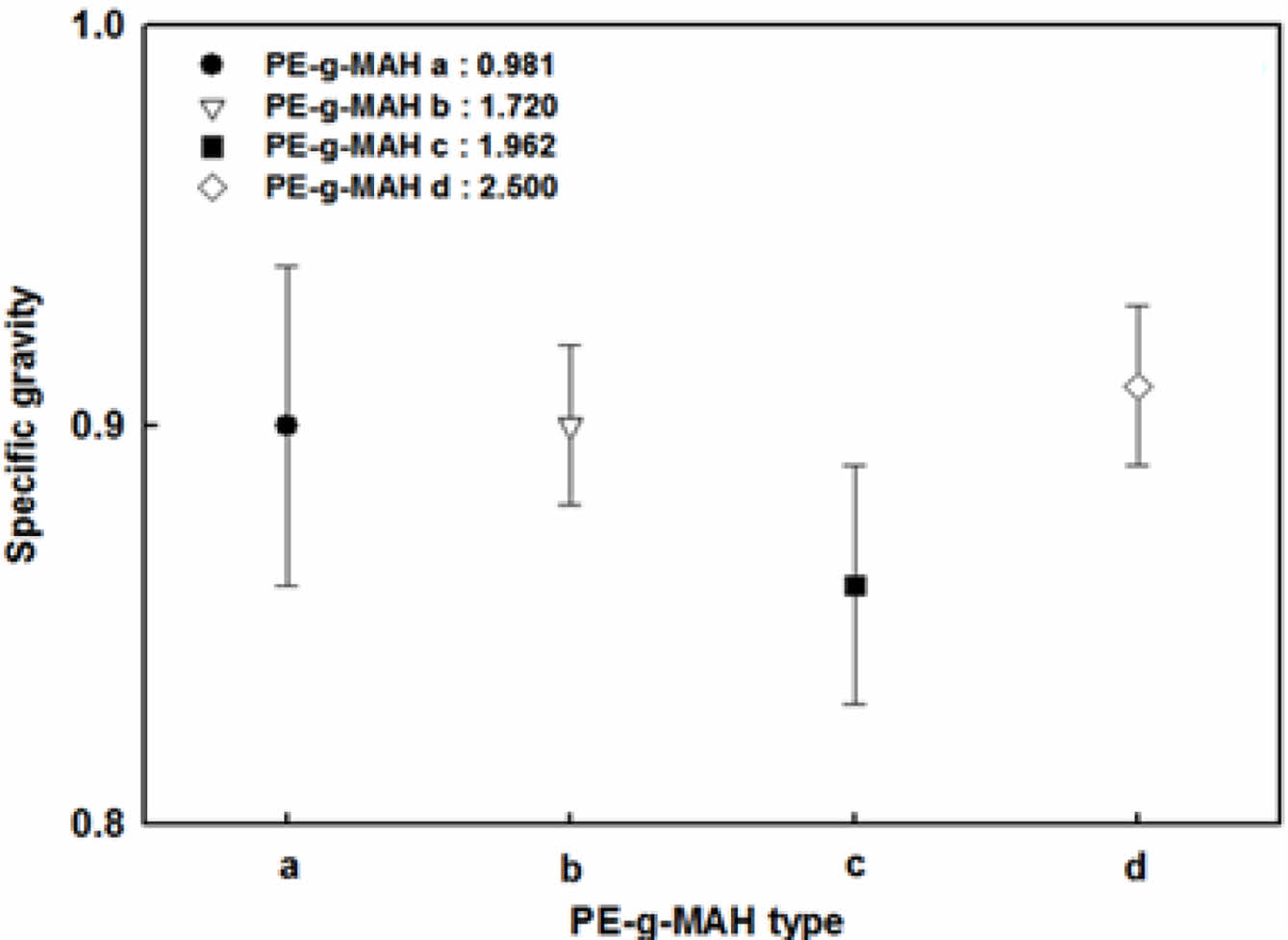

Figure 4는 반응압출로 제조된 PE-g-MAH 3 wt%가 적용된 HDPE/KF20/EMC5 복합체의 발포 후 비중을 나타낸 것이다. KF 함량은 20 wt%, EMC는 5 wt%를 사용하였다. MAH 그라프트 율이 다른 PE-g-MAH를 적용한 복합체의 비중 변화 결과에서, MAH 그라프트 율이 증가할수록 비중이 감소하다가 다시 증가하는 형태를 보여주며, 그라프트 율이 1.962인 PE-g-MAH-c 시료의 비중이 가장 낮은 값을 나타내었다. 이는 고 함량의 KF를 함유하는 HDPE/20KF 복합체에서 PE-g-MAH의 MAH 그라프트 율이 높을수록 HDPE와 KF 사이의 혼화성이 증가하면서 용융장력이 개선되고 용융장력의 개선으로 EMC의 발포 형상이 치밀해지기 때문으로 설명할 수 있다. 그러나, MAH 함량이 일정 수준 이상이 되면 용융장력이 높아져 오히려 EMC의 팽창을 방해하는 요인으로 작용할 수 있기 때문인 것으로 유추할 수 있다.

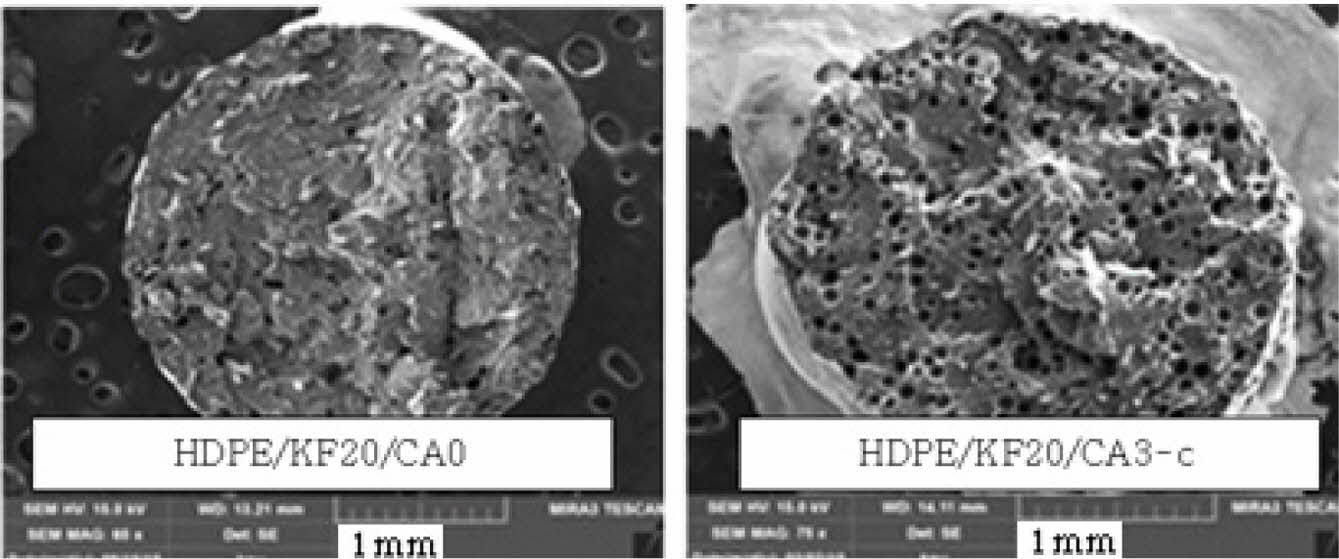

Figure 5는 PE-g-MAH의 적용 전후 HDPE/KF20/EMC5 복합체의 발포 형상을 SEM으로 관찰한 사진이다. PE-g-MAH-c가 상용화제(coupling agent, CA)로 3 wt% 적용된(오른쪽) 경우의 발포체가 잘 형성됨을 알 수 있으며, 이는 복합체의 비중결과와 일치하는 것이다.

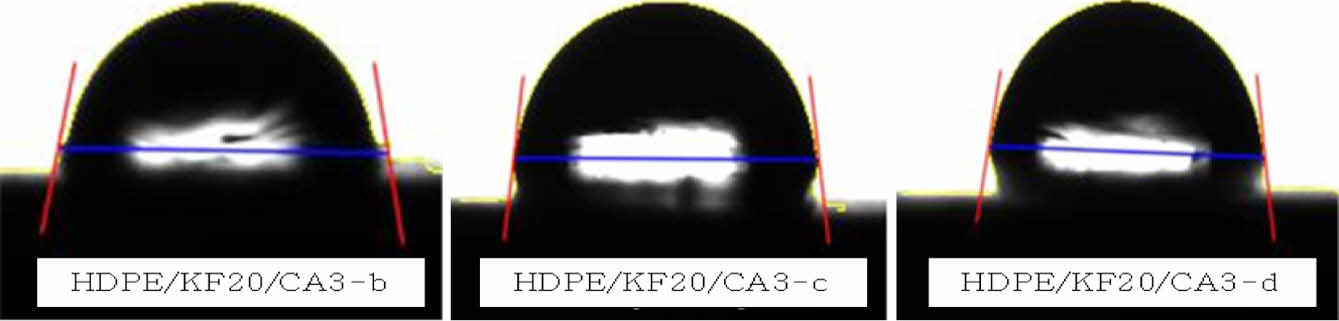

Figure 6은 반응압출로 제조한 상용화제의 종류에 따른 HDPE/KF20/EMC5 복합체의 접촉각을 나타낸 이미지이다. 측정 결과 발포체 비중 경향과 유사하게 PE-g-MAH-c가 적용된 경우 PE-g-MAH-b(77.5o), PE-g-MAH-d(80.9o)와 비교할 때 가장 큰 접촉각(82.3o)을 나타내었고 이는 앞에서 설명한 혼화성의 증대에 대한 간접적인 증거로 설명할 수 있다. 매트릭스인 HDPE와 필러인 케냐프 섬유 사이에 혼화성이 열세할 경우 셀룰로오스를 다량 함유하고 있는 케냐프 섬유로 인해 물을 흡수하여 접촉각이 낮은 반면, 상용화제 적용으로 계면 접착력이 개선될 경우 소수성인 HDPE의 특성이 반영되어 접촉각이 증가하며, PE-g-MAH-c의 접촉각이 가장 큰 결과로부터 접착특성 개선 효과가 가장 우수함을 간접적으로 확인할 수 있다.

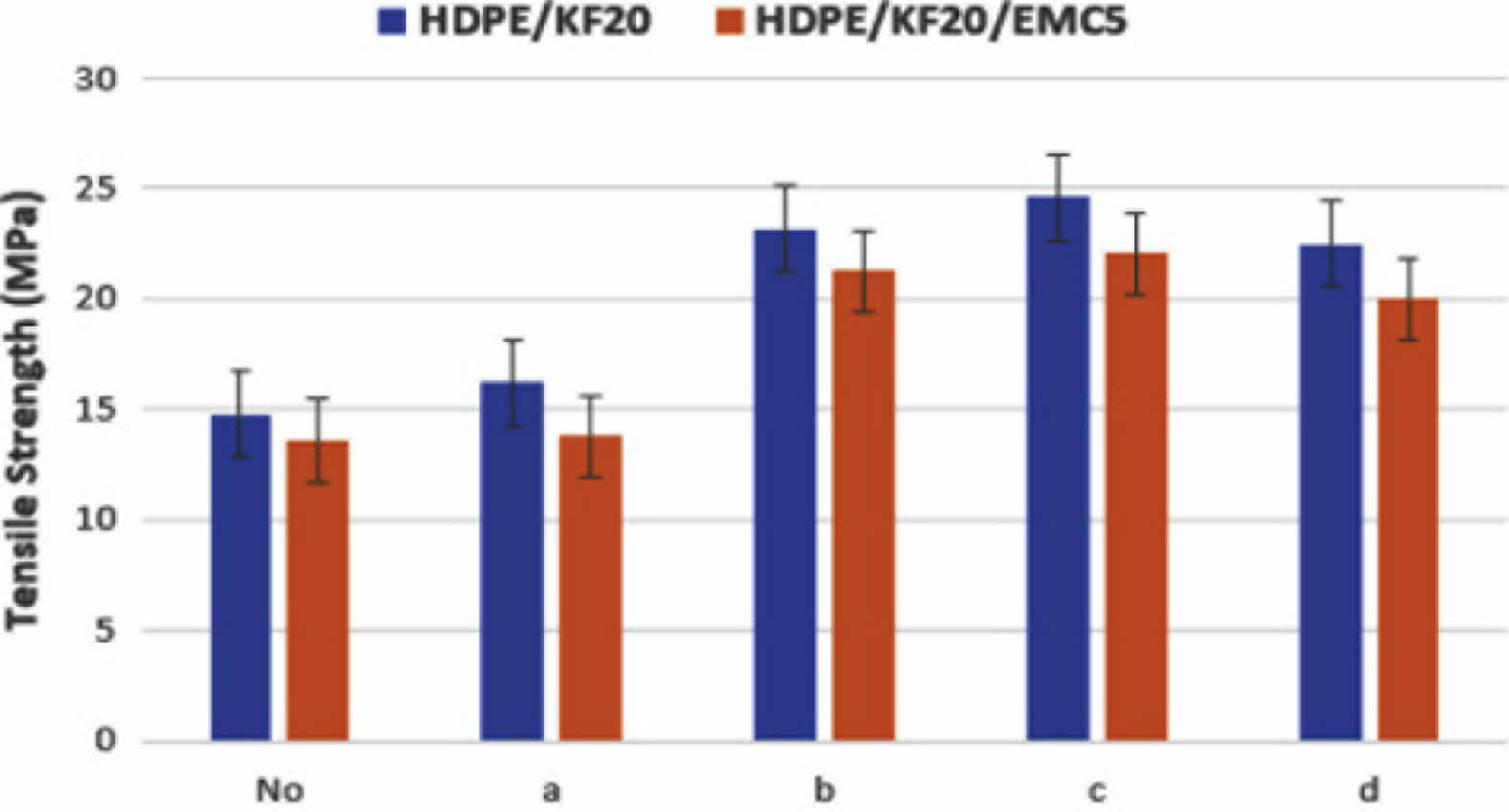

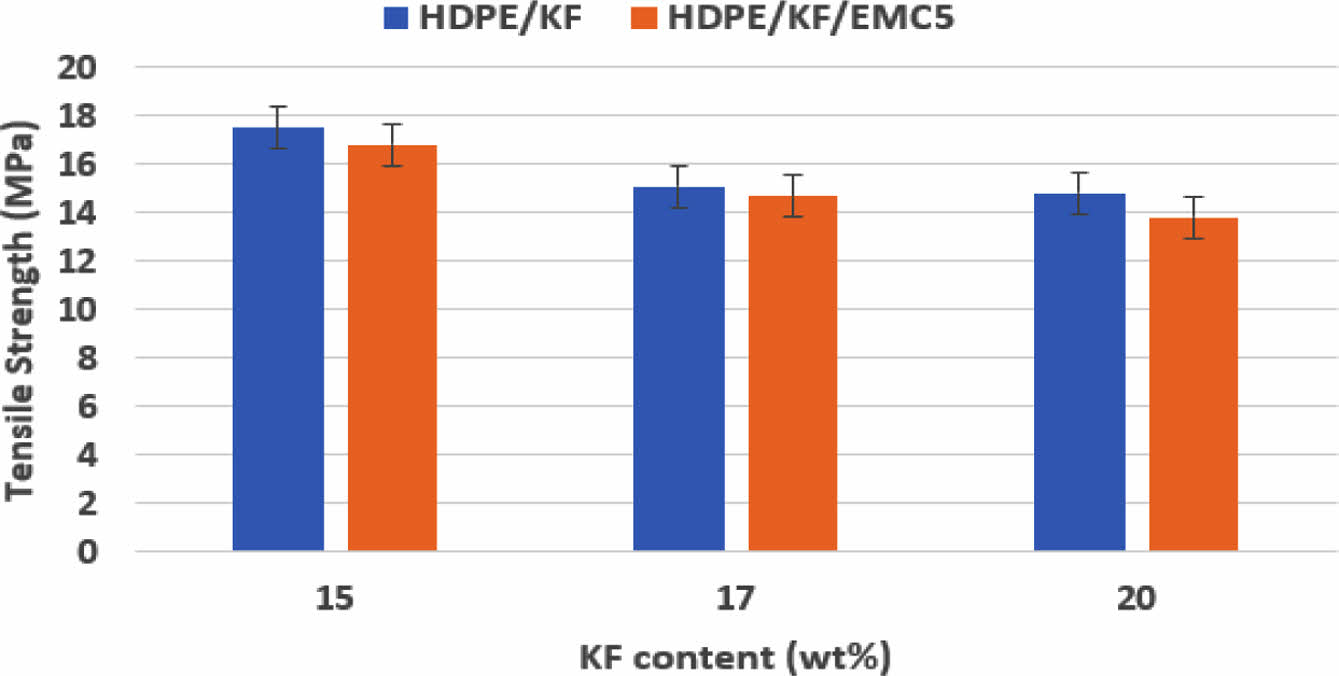

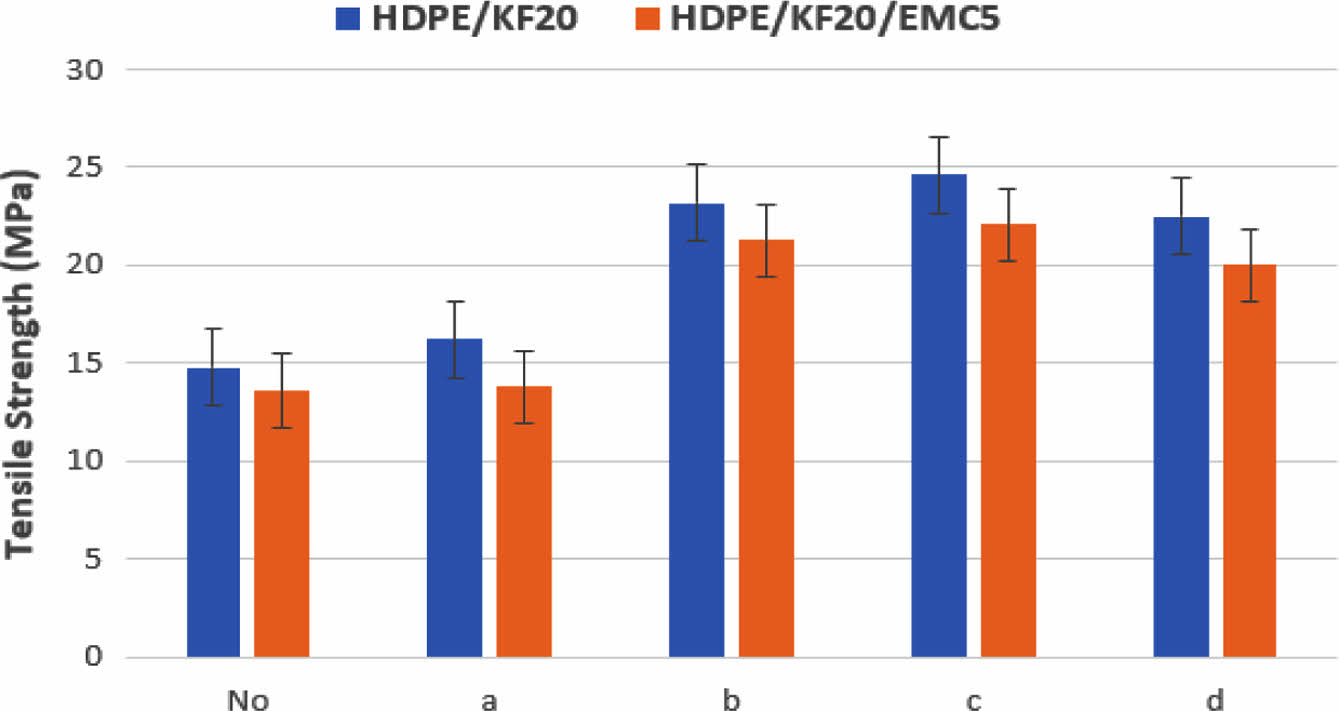

Figure 7은 상용화제로 PE-g-MAH가 적용되지 않은 HDPE/KF와 HDPE/KF/EMC5의 인장강도를 KF의 함량에 따라 나타낸 것이다. KF의 함량이 증가할수록 EMC의 적용 여부에 관계없이 인장강도가 감소하는 결과를 보여주었고 EMC가 적용된 복합체의 인장강도가 미 적용된 복합체의 인장강도 보다 낮은 결과를 보여주었다. 전반적으로 인장강도가 18 MPa 이하 값을 나타나 자동차 내장제로의 적용을 위해서는 상용화제의 적용이 필요한 것으로 판단되었고, PE-g-MAH 적용 복합체의 인장강도를 측정하여 Figure 8에 나타내었다. EMC 적용 전후 모두에서 MAH 그라프트 율이 증가할수록 HDPE/KF/EMC 복합체의 인장강도가 증가하다가 PP-g-MAH-c를 기준으로 인장강도가 감소하는 결과를 보여주고 있다. PP-g-MAH-d에서 인장강도가 감소하는 결과를 나타내는 것은 MAH 비율이 적정수준을 넘어 미 반응 MAH가 상대적으로 높게 포함되어 나타나는 현상으로 유추할 수 있다. EMC가 적용된 복합체의 인장강도가 낮은 결과를 보여주었다.

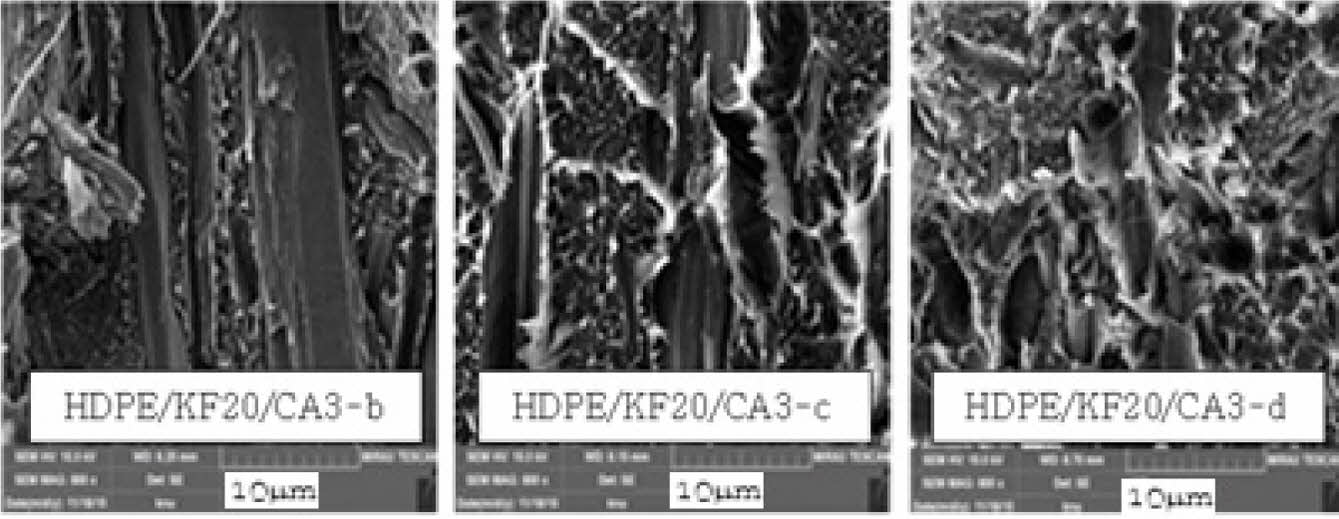

Figure 9는 상용화제 종류에 따라 제조한 HDPE/KF/EMC 복합체의 인장시험 후 파단면에 대한 SEM 이미지이다. PE-g-MAH-b가 적용된 경우 매트릭스인 HDPE내에 케냐프 섬유가 묻혀 있지만 매트릭스의 찢김 현상은 나타나지 않는다. 반면, PP-g-MAH-c와 d가 적용된 시편의 경우 매트릭스의 찢김 현상이 발생하고 있으며, 이는 HDPE와 극성을 나타내는 케냐프 섬유 사이에 혼화성 개선을 위해서는 일정 수준 이상의 그라프트 율이 필요한 것으로 판단된다. MAH 그라프트 절대량의 영향을 고찰하기 위해 PE-g-MAH-b가 5 wt% 적용된 시편의 SEM 결과에서 찍김 현상이 나타나지 않아 그라프트 율이 중요한 인자로 작용함을 알 수 있었다.

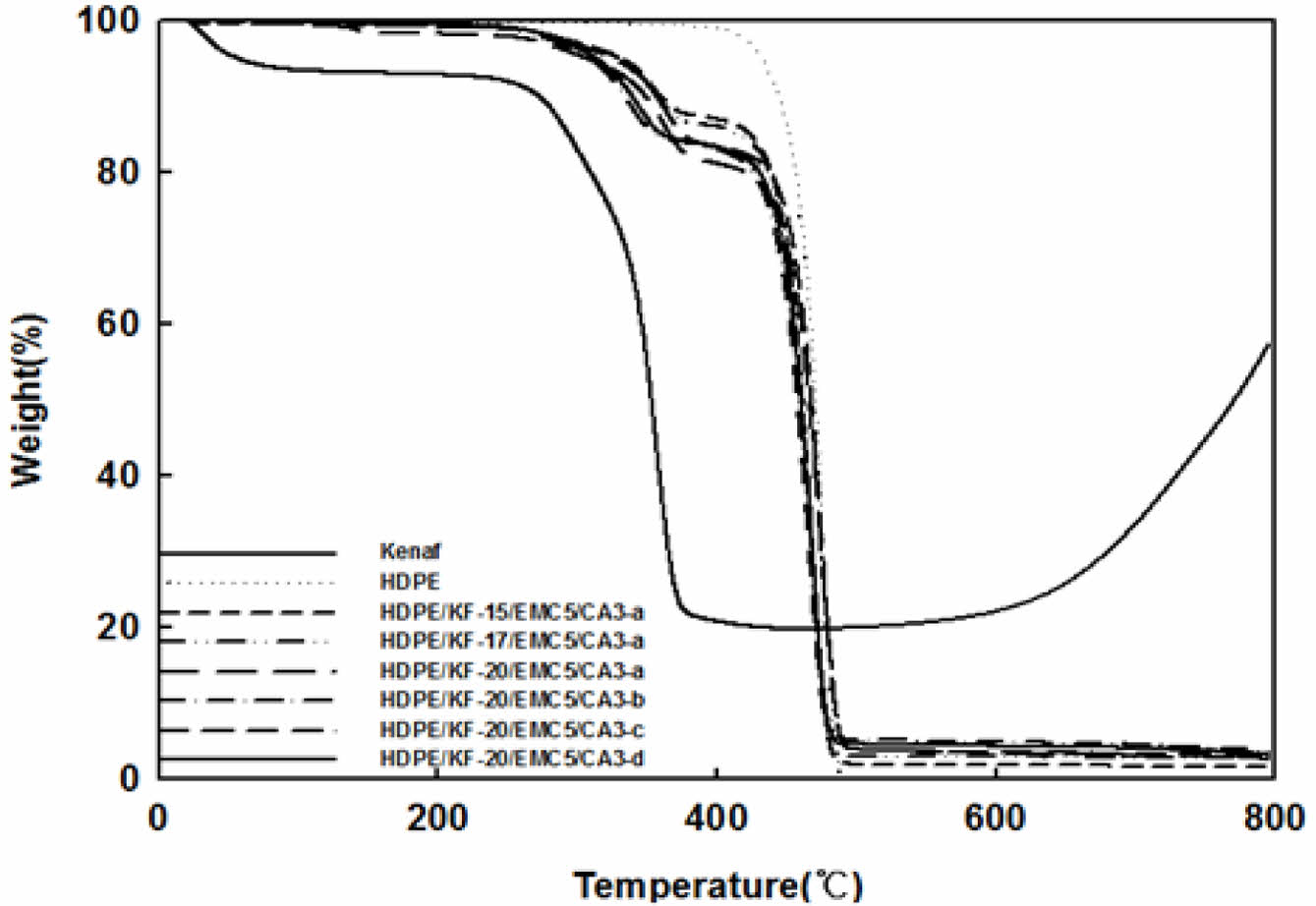

Figure 10은 PE-g-MAH 종류에 따른 HDPE/KF/EMC5 복합체의 열안정성 평가를 위해 TGA 그래프를 나타낸 것이다. PE-g-MAH가 도입된 복합체의 열안정성이 상대적으로 우수한 경향을 나타내었고, 발포 비중, 인장특성 등과 마찬가지로 MAH3인 PE-g-MAH-c의 열안정성이 가장 양호하게 나타남을 확인할 수 있었다. 이와 같은 현상은 MAH3인 PE-g-MAH-c가 적용될 때 HDPE와 케냐프 섬유사이의 혼화성이 가장 양호하기 때문으로 유추할 수 있고, SEM 사진 및 접촉각을 통해서도 간접적으로 확인되었다.

|

Figure 2 FTIR spectra of PE-g-MAH as a function of MAH content. |

|

Figure 3 DSC heating (a) and cooling (b) curves of PE-g-MAH at 10 ℃/min. |

|

Figure 4 Specific gravity of HDPE/KF/EMC as a function of MAH grafting ratio. |

|

Figure 5 SEM results for fractured surface of HDPE/KF20/EMC5 with (right) or without (left) PP-g-MAH-c. |

|

Figure 6 Contact angle images of HDPE/KF with different PP-gMAH types. |

|

Figure 7 Tensile strength of HDPE/KF/EMC as a function of KF content. |

|

Figure 8 Tensile strength of HDPE/KF/EMC as a function of MAH grafting ratio. |

|

Figure 9 SEM results for fractured surface of HDPE/KF with different PP-g-MAH types. |

|

Figure 10 TGA thermograms of HDPE/KF/EMC with different PP-g-MAH. |

본 연구에서는 HDPE/KF/EMC 복합체의 발포특성 및 물성에 대한 PE-g-MAH의 그라프트 율을 고찰하였다. 그라프트 율은 역적정법을 통해 확인하였으며, MAH3의 배합으로 반응 압출된 PE-g-MAH-c(그라프트 율=1.962%)의 경우 HDPE/KF20/EMC5의 발포체 비중 및 혼화성이 가장 우수하였다. 혼화성 개선의 경우 접촉각 측정을 통해 확인되었으며, 발포체 비중 감소는 자동차 내장제의 경량화에 유리할 것으로 판단된다. PE-g-MAH-c이 3 wt% 적용된 HDPE/KF/EMC 복합체의 인장강도가 가장 우수하게 나타났으며, 이는 비극성의 HDPE와 극성인 KF의 혼화성 개선에 가장 효율적이기 때문으로 판단되며, 혼화성 개선은 인장측정 후 파단면의 SEM 결과로 확인되었다. TGA를 통한 열안정성 결과도 PE-g-MAH가 적용된 복합체에서 일정 수준 개선됨을 확인하였다.

- 1. Lyu, M. Y.; Choi, T. G.; Research trends in polymer materials for use in lightweight vehicles, Int. J. Precis. Eng. Manuf. 2015, 16, 213-220.

-

- 2. Pickering, K. L.; Aruan Efedy, M. G.; Le, T. M. A Review of Recent Developments in Natural Fibre Composites and their Mechanical Performance, Compo. Part A: Appli. Sci. and Manuf. 2016, 83, 98-122.

-

- 3. Ashori, A. Wood-plastic Composites as Promising Green-composites for Automotive Industries, Bioresour. Technol. 2008, 99, 4661-4667.

-

- 4. Rätzsch, M. Reaction Mechanism to Long-Chain Branched PP. J. Macrom. Sci. Part A Pure Appl. Chem. 2007, 36, 1759-1769.

- 5. Kim, J. S.; Kim, Y.; C. Study on the Rheological Properties and Fabrication of Branched PP with Divinylbenzene Polym. Korea 2022, 46, 577-582.

-

- 6. Ku, S. G.; Lee, J. W.; Kim, Y. C. Effect of the Chemical Treatment and Fiber Length of Kenaf on Physical Properties of HDPE/Kenaf/Expandable Microcapsule Appl. Chem. Eng. 2016, 27, 270-275.

-

- 7. Sikora, J. W.; Levytskyi, V.; Moravskyi, V.; Gerlach, H. Twin Screw Extrusion with Expancel Foaming Agent, J. Polym. Eng. 2013, 6, 33-37.

-

- 8. Tissandier, C.; Vazquez Fletes, R. C.; González-Núñez, R.; Rodrigue, D. Microcellular Agave Fibre-High Density Polyethylene Composites Produced by Injection Molding, J. Mater. Sci. Eng. 2009, 11, 677-684.

- 9. Li, F.; Zhang, Q.; Jiao, S.; Sun, Z.; Wen, J.; Du, X.; Liu, R.; Li, L. Preparation, Characterization and Foaming Performance of Thermally Expandable Microspheres, Mater. Res. Expr. 2020, 7, 1-10.

-

- 10. Kawaguchi,Y.; Ito, D.; Kosaka, Y.; Okudo, M.; Nakachi, T.; Kake, H.; Kim, J. K.; Shikuma, H.; Ohsima, M. Thermally Expandable Microcapsules for Polymer Foaming—Relationship between Expandability and Viscoelasticity, Polym. Eng. Sci. 2010, 50, 835-842.

-

- 11. Zhang, H.; Rizvi, G. M.; Park, C. B. Development of an Extrusion System for Producing Fine-Celled HDPE/Wood-Fiber Composite Foams using CO2 as a Blowing Agent, Adv. Polym. Techno. 2004, 23, 263-276.

-

- 12. Huang, H. X.; Zhang, J. J. Effects of Filler–Filler and Polymer–Filler Interactions on Rheological and Mechanical Properties of HDPE–Wood Composites, J. Appl. Polym. Sci. 2009,111, 2806-2812.

-

- 13. Yano, H.; Omura, H.; Honma, Y.; Okumura, H.; Sano, H.; Nakatsubo, F. Designing Cellulose Nanofiber Surface for High Density Polyethylene Reinforcement, Cellulose 2018, 25, 3351-3362.

-

- 14. Lee, J. C.; Lee, J. A.; Lim, D. Y.; Kim, K. Y. Fabrication of Cellulose Nanofiber Reinforced Thermoplastic Composites, Fibers Polym. 2018, 19, 1753-1759.

-

- 15. Lee, K. D.; Lee, W. K. A Development Trend of Bio-plastics in Automotive, Auto J. 2009, 31, 44-51.

- 16. Kim, S. J.; Yoo, C. S.; Ha, C. S. Rheological Properties during Mixtin and Thermal Pproperties of Polypropylene/Natural Fiber Composite: II. Effects of a Compatibilizer, J. Adhes. Interf. 2009, 10, 23-29.

- 17. Salleh, F. M.; Hassan, A.; Yahay, R.; Azzahari, A. D. Effects of Extrusion Temperature on the Rheological, Dynamic Mechanical and Tensile properties of Kenaf Fiber/HDPE Composites, Composites: Part B 2014, 58, 259-265.

-

- 18. Hao, A.; Zhao, H.; Jiang, W.; Yuan, L.; Chen, J. Y. Mechanical Properties of Kenaf/Polypropylene Nonwoven Composites, J. Polym. Environ. 2012, 20, 959-966.

-

- 19. Park, J. M.; Quang, S. T.; Hwang, B. S.; DeVries, K. L. Interfacial Evaluation of Modified Jute and Hemp Fibers/Polyproplyene (PP)-Maleic Anhydride Polypropylene Copolymers (PP-MAPP) Composites using Micromechanical Technique and Nondestructive Acoustic Emission, Compos. Struct. Technol. 2006, 66, 2686-2699.

-

- 20. Lee, J. W.; Kim, J. H.; Ji, S.-G.; Kim, K. S.; Kim, Y. C.; Effect of Thermal Expandable Micro Capsule on the Foaming Behavior of HDPE/Kenaf Composite, Polym. Korea 2015, 39, 572-578.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(1): 35-40

Published online Jan 25, 2024

- 10.7317/pk.2024.48.1.35

- Received on Aug 21, 2023

- Revised on Dec 2, 2023

- Accepted on Dec 12, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Youn Cheol Kim

-

Major in Polymer Science and Engineering, Kongju National University, Cheonan 31080, Korea

- E-mail: younkim@kongju.ac.kr

- ORCID:

0000-0003-1094-7460

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.