- Studies on Optimizing Properties of Self-Healing Polyurethane Resins for Automotive Plastic Parts

Choonho Lee, Woochul Jung, Hakjune Rhee*, **,†

, and Yongchul Lee*,†

, and Yongchul Lee*,†

Materials Research & Engineering Center, Hyundai Motor Company, Hwaseong-si, Gyeonggi-do, 18278, Korea

*Department of Applied Chemistry, Hanyang University, Ansan, Gyeonggi-do, 15588, Korea

**Department of Chemical and Molecular Engineering, Hanyang University, Ansan, Gyeonggi-do, 15588, Korea- 자동차 플라스틱 부품용 자가복원 폴리우레탄 수지의 물성 최적화 연구

현대자동차 기초소재연구센터, *한양대학교 응용화학과, **한양대학교 화학분자공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

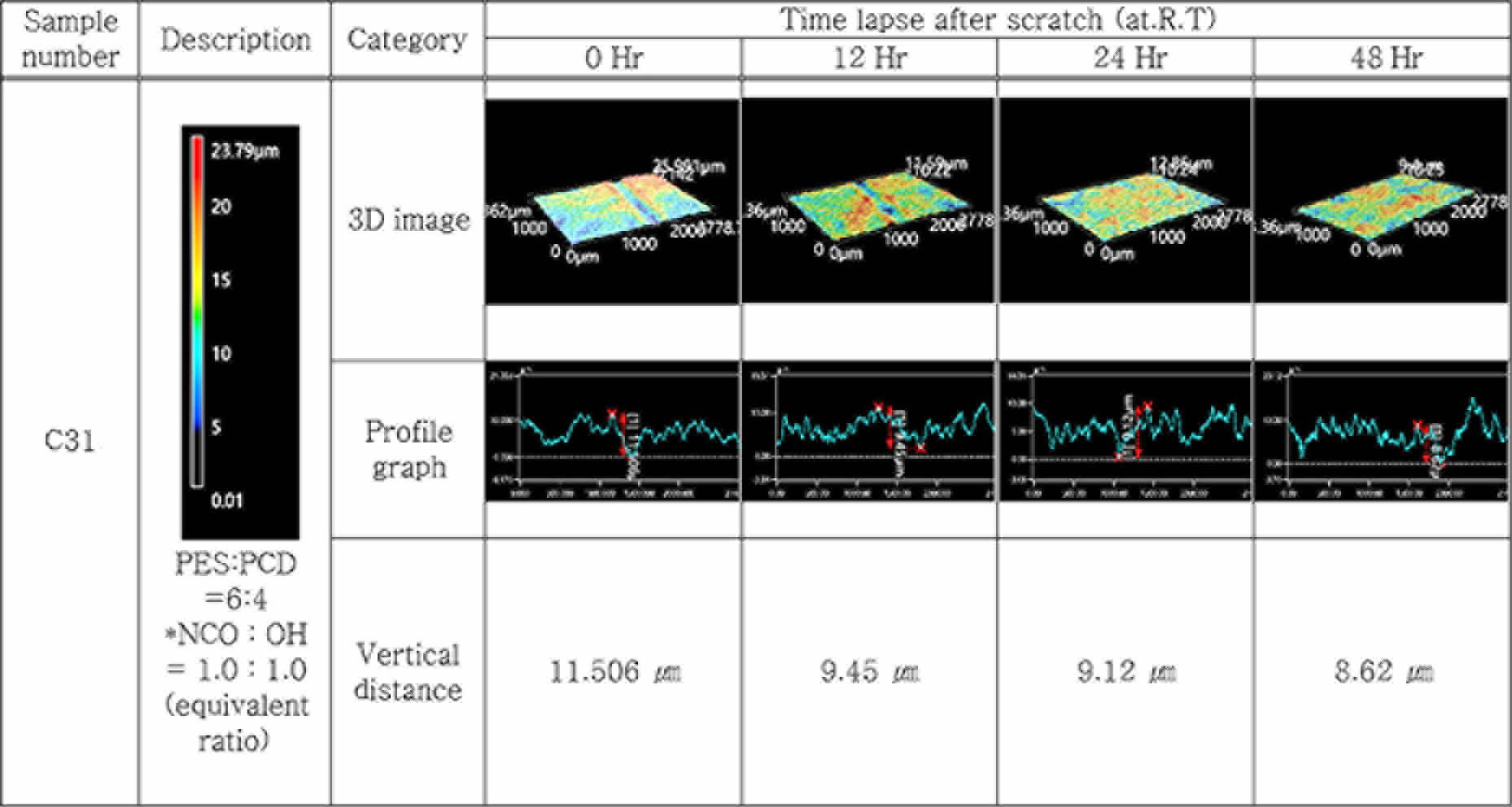

A study was conducted to optimize properties of self-Healing polyurethane resins for automotive plastic parts. For the self-healing clear design, polyesterpolyol (PES) and polycarbonate diol (PCD) resins were selected according to the hydroxyl value (%) and the number average molecular weight, and polyurethane resins were synthesized for each resin mixing ratio. The structural analysis and thermal, mechanical, and physical properties of polyurethane resin synthesized by weight mixing ratio were compared and analyzed, and the reliability of the coating film and self-healing ability over time were confirmed to derive the optimal PES / PCD resin content. As a result of measuring the mechanical properties through nano-indentation, the depth under the same indentation load became deeper as the PES resin content increased. This confirmed that the higher the PES resin content, the more soft and highly elastic the coating film was formed. This result could be verified through the results showing that the self-restoring power of the vertical height of the coating surface after the initial scratch recovered to less than 10 mm within 24 hours in the case of urethane resin synthesized with a PES resin content of 6:4 or more.

자동차 플라스틱 부품에 적용할 수 있는 자가복원 폴리우레탄 수지에 대한 물성 최적화 연구를 진행하였다. 자가복원도료 설계를 위하여, hydroxyl value(%) 값과 수평균 분자량에 따른 폴리 에스터 및 폴리카보네이트 수지를 선정하였으며, 각 수지의 혼합비율별 폴리우레탄 수지를 각각 합성하였다. 중량 혼합비율로 합성된 폴리우레탄 수지에 대한 구조 분석 및 열적, 기계적, 물리적 특성을 비교 분석하였으며, 도막의 신뢰성 및 시간에 따른 자가복원 능력을 확인하여 최적의 폴리에스터 와 폴리카보네이트 수지 함량을 도출하였다. 나노 인덴테이션을 통한 기계적 특성을 측정한 결과 폴리에스터 수지 함량이 높아질수록 동일한 압입 하중에서의 깊이가 깊어졌으며, 이는 폴리에스터 수지의 함량이 높아질수록 소프트하면서 탄성이 높은 도막을 형성하고 있다는 것을 확인할 수 있었다. 이 결과는 초기 스크래치 발생 이후 도막 표면의 수직높이에 대한 자가 복원력이 폴리에스터 수지 함량이 6:4 이상으로 합성된 우레탄 수지의 경우 24시간 이내 10 mm 이하로 회복되는 결과를 통해 검증할 수 있었다.

The self-restoring power of the vertical height of the coating surface after the initial scratch recovered to less than 10 mm within 24 hours in the case of urethane resin synthesized with a polyester polyol (PES) resin content of 6:4 or more.

Keywords: thermoset polyurethane, self-healing, nanoindentation, hydroxyl value (%), number average molecular weight.

저자들은 이해상충이 없음을 선언합니다.

최근 자동차 산업에서 전동화 차량을 포함한 미래 모빌리티 및 차량 공유에 대한 관심과 수요가

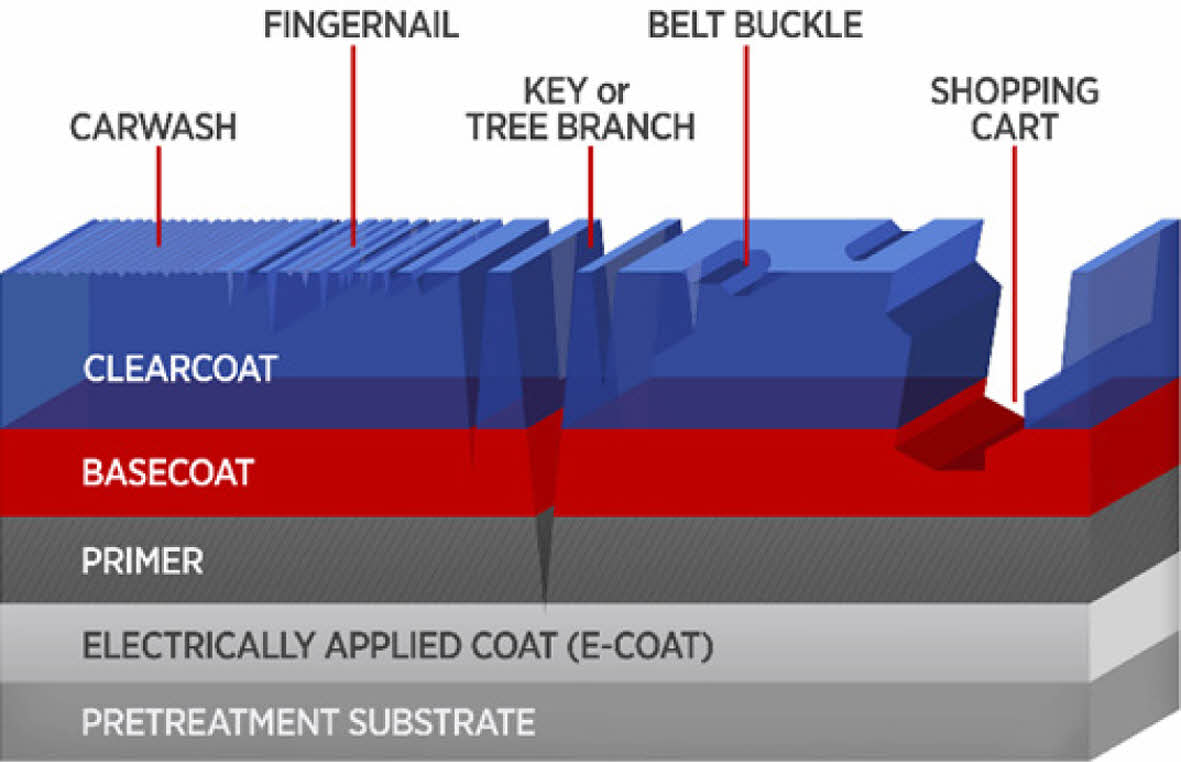

높아지고 있다. 이러한 트렌드에 맞춰 자동차 외관 고급화에 대한 소비자의 눈높이도 높아지고 있으며, 이를 위해 자동차 플라스틱 부품에 대한 다양한 표면처리 공법이 적용되고 있다.1,2 특히 다수의 이용자가 사용하는 공유 차량의 경우 Figure 1과 같이 다양한 외부 요인에 의해 발생하는 스크래치를 스스로 복원하여 차량의 내구성능을 유지할 수 있는 자가 복원 수지의 개발이 절실하게 필요한 실정이다.3

이러한 스크래치 문제와 더불어 자동차 내·외장 부품용 플라스틱 소재의 표면 고급화 문제 또한 시급한 과제로 연구 되고 있다. 자동차 내·외장재 우수한 질감을 가지는 방향으로 고급화를 진행하고 있으며, 이는 딱딱한 플라스틱의 느낌을 개선해 소비자의 감성을 만족시키려고 하는 것이다. 기존의 고급화 방안은 플라스틱 소재 위에 소프트한 폼 형태의 고분자 재료를 추가하여 쿠션감을 구현하였으나, 고비용으로 인해 소형차까지 확대 및 적용하기는 어려운 상황이다.4-6 따라서 본 연구에서는 스크래치에 대한 자가복원 기능을 가지며 우수한 표면 질감을 가질 수 있는 자가복원 수지 설계에 대한 연구를 진행하였다. 특히, 기존 연구에서의 polyester polyol (이하 PES) / polycarbonate diol(이하 PCD)의 단순 블렌드된 시료에서의 특성 분석이라는 한계점을 극복하기 위해 각각의 폴리머에 대한 혼합비율에 따른 폴리우레탄 수지 합성을 통하여 보다 정확한 각 수지의 특성을 확인하고자 하였다. 따라서, 자동차 코팅 재료에 적용하고 있는 재료 기준으로 탄성에 대한 복원력을 극대화 하기 위하여 hydroxyl value(%)값이 가장 낮은 PES인 SF-2100을 선정하고, 도막의 내구 물성을 보완하기 위하여 수평균 분자량이 가장 큰 PCD인 T-5652를 선정하여 각각의 비율별 폴리우레탄 합성을 통하여 우수한 표면 소프트 감과 자가복원 능력을 가진 자동차플라스틱 부품에 적용할 수 있는 자가복원 폴리우레탄 수지의 설계를 제안하였다.

|

Figure 1 Various damage factors to the surface of the vehicle. |

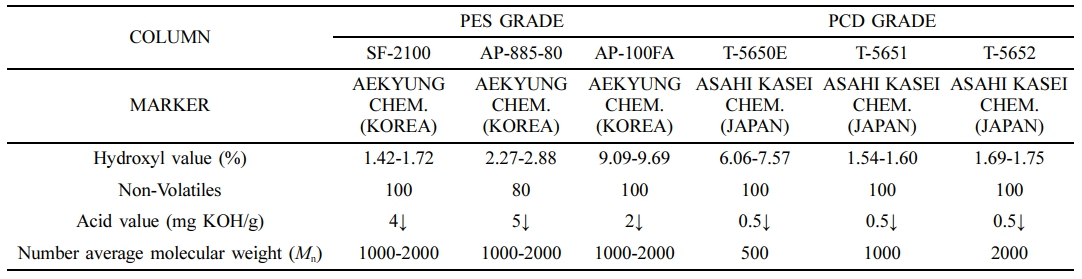

사용 재료. 본 연구를 위해 사용된 PES와 PCD는 Table 1과 같이 도막의 가교 밀도에 영향을 줄 수 있는 hydroxyl value(%)의 차이에 따라 PES를 선정하였으며, PCD는 분자량의 차이에 따라 열적, 기계적, 물리적 성질이 변화되어지므로, 각각의 분자량으로 구분하여 선정하였다.7,8

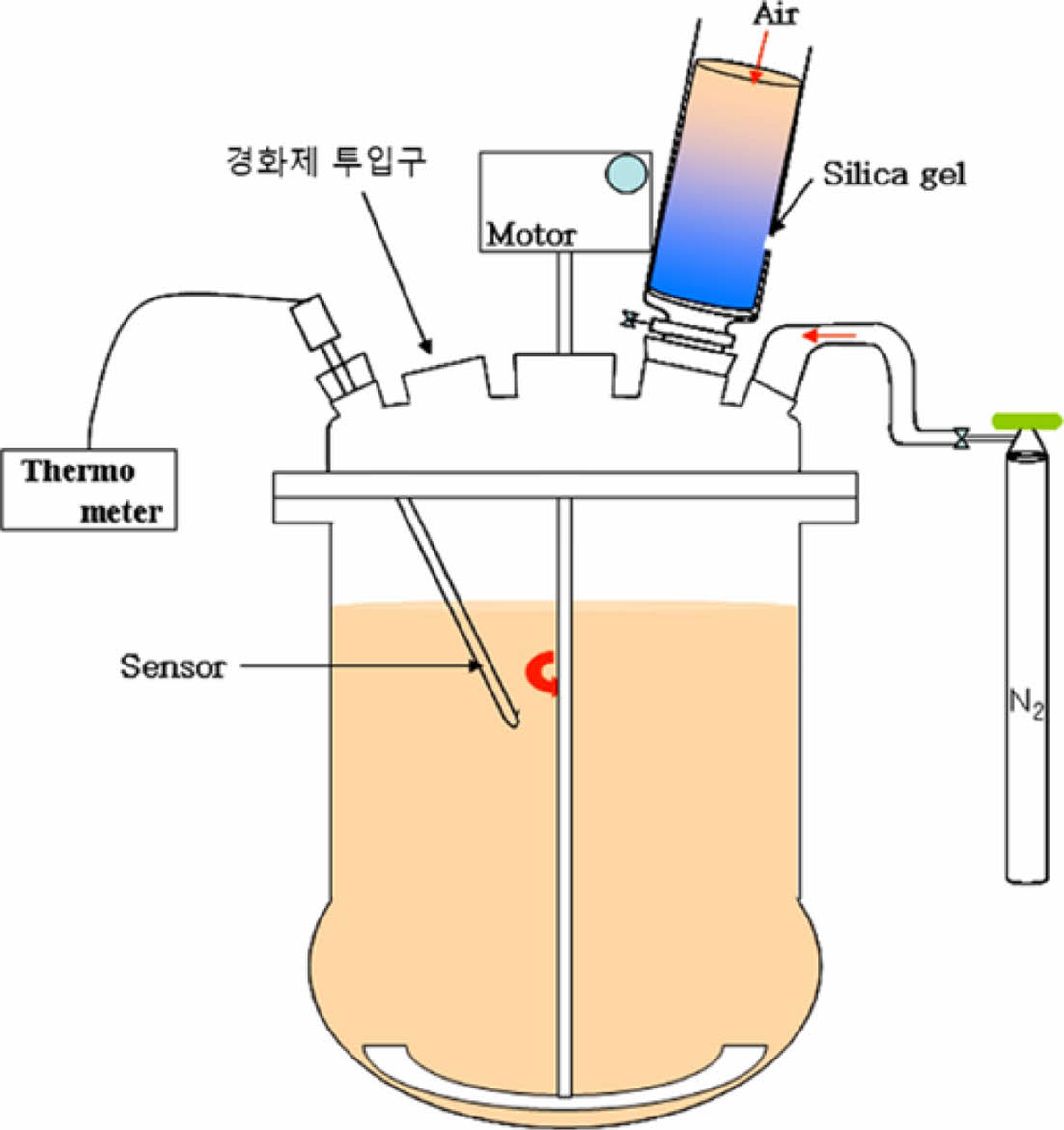

폴리우레탄 수지 합성. Figure 2와 같이 준비된 중합 반응기에 PES/PCD 혼합비율에 따른 폴리우레탄 수지를 합성하였다. 먼저, N-ethyl-2-pyrrolidine 및 각 비율별 선정된 PES/PCD 원료를 투입 후 isophorane diisocyanate를 천천히 투입하였다. 80 ℃ 승온 후, 구조 분석(FTIR)을 통하여 diisocyanate가 전량 반응에 사용되었는지 확인한 후 서서히 냉각하여 사용하였다. 사용된 diisocyanate가 전량 반응에 사용되도록 하기 위해서 혼합 폴리우레탄의 제조를 위한 폴리올의 몰비와 diisocyanate의 몰비는 폴리올의 몰비가 과량이 되도록 1.01-1.03: 1의 범위가 되도록 사용하였다. 제조된 각각의 폴리에스터 폴리카보네이트 혼합계의 폴리우레탄 수지의 분자량은 gel permeation chromatograph(GPC) 측정 결과 8000-50000 범위로 확인 되었다.9,10

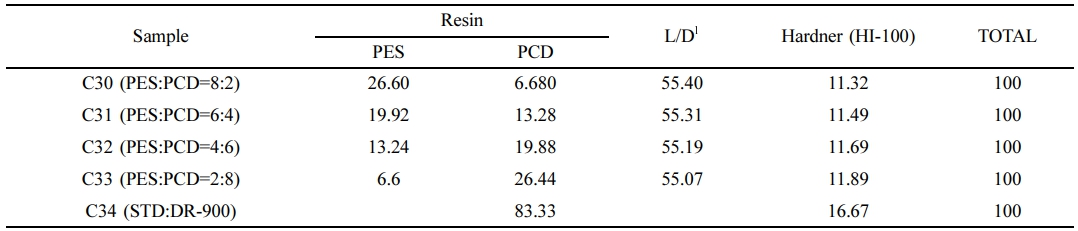

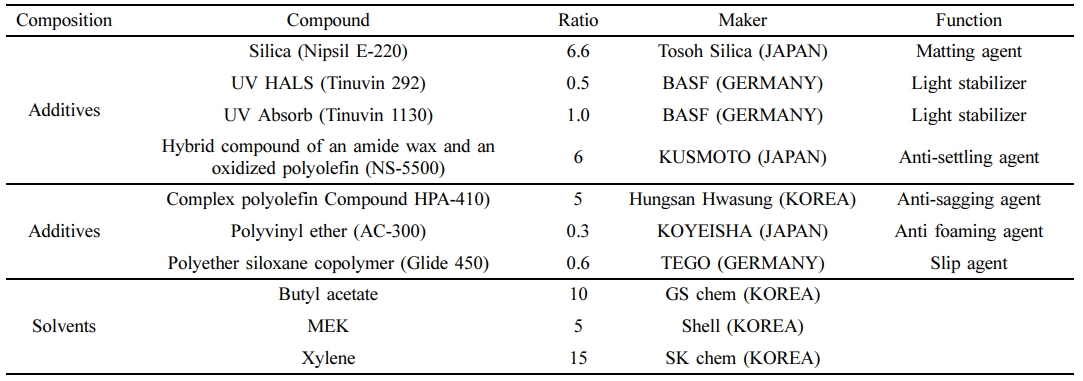

자가복원 도료 제조. PES/PCD의 최적화된 비율 선정 위하여 PES/PCD 함량 비율별(wt%) 합성된 혼합 폴리우레탄 수지를 사용하여 Table 2, 3과 같이 제조하였다. 또한, 현재 자동차 OEM에 공급되고 있는 ㈜노루비케미컬의 DR-900 무광 클리어 도료와의 비교를 통하여 상대적인 열적, 기계적, 물리적 특성을 비교해 보았다.

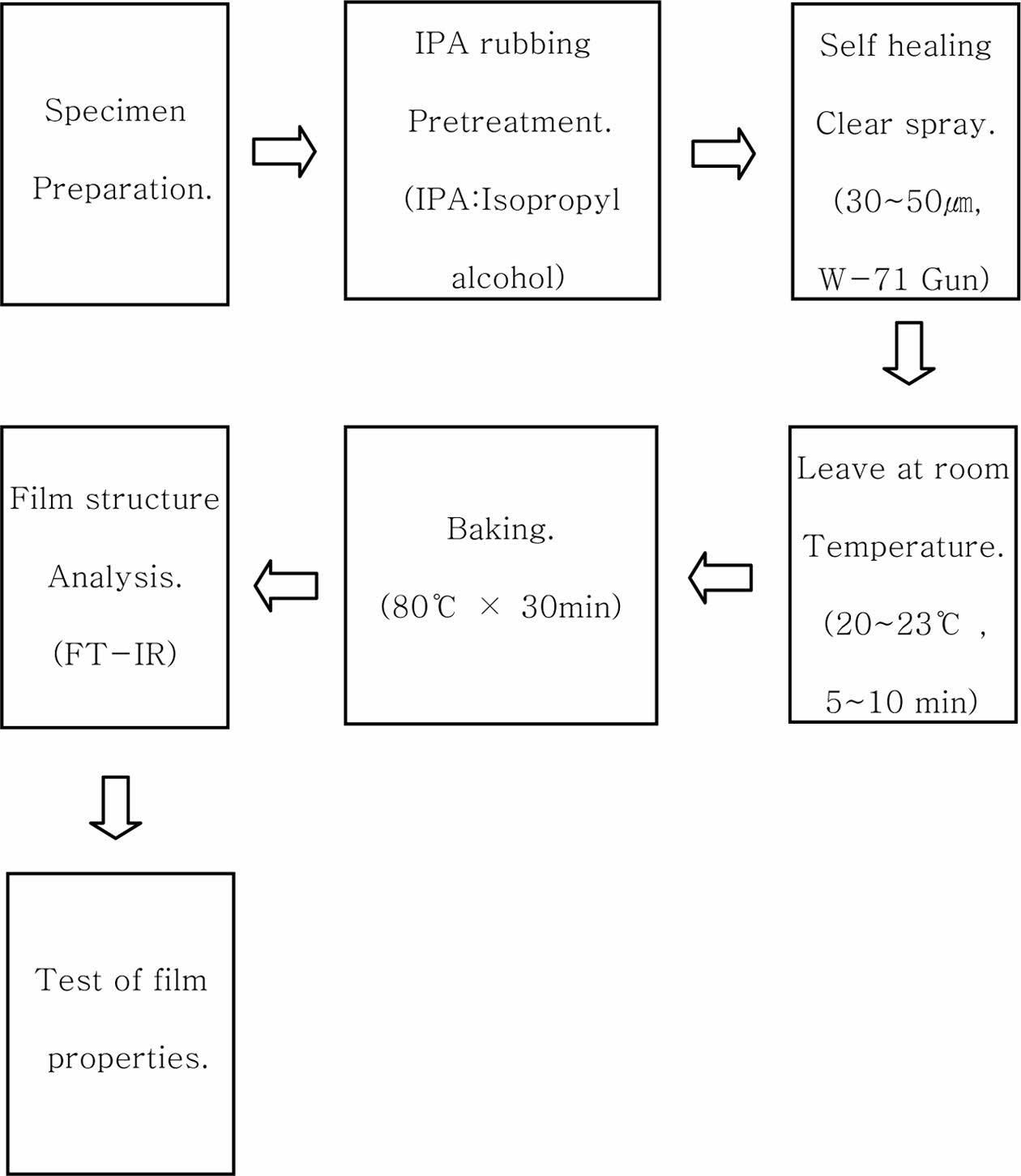

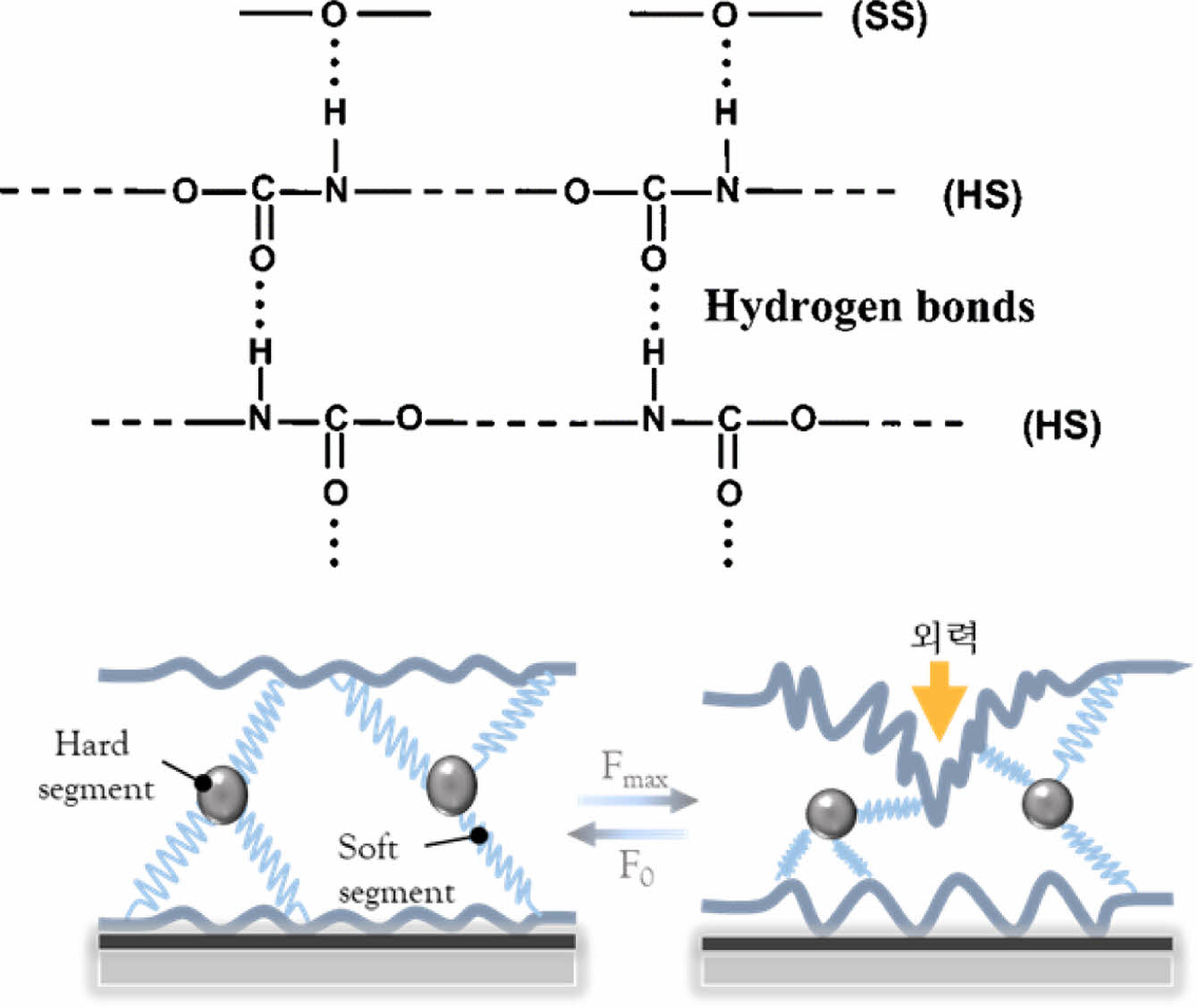

시편제작. 자가복원도료의 정확한 열적, 기계적 및 물리적 분석을 위하여 Figure 3과 같이 자가복원 수지만의 단독 도막을 제작하였다. 비극성 열가소성 폴리올레핀(thermoplastic olefin, TPO)소재인 HT345(현대EP, 한국) 소재를 사용하여 IPA를 사용하여 시편 표면의 이물질을 제거한후 자가복원도료 도장을 진행하였다. Table 3의 비율로 합성된 각각의 자가복원도료 수지를 30-50 mm 도장 후, 상온(20-23 ℃)에서 5-10분 방치 후 80 ℃에서 30분 동안 건조하였다. 이후 각각의 도막만을 분리하여 도막의 인장물성 및 동적 기계적 물성(DMA), 열적 특성(DSC) 및 경도를 측정하고 분석을 진행하였다.11-14 Figure 4는 폴리우레탄 도막 형성 이후 가역적 비공유 결합에 의한 자기치유 방식에 의하여 외력에 의한 스크래치 발생 시, 우레탄 그룹 내의 수소결합과 도막의 탄성복원 방식에 의한 자가복원 메커니즘을 나타낸 것이다.15-21

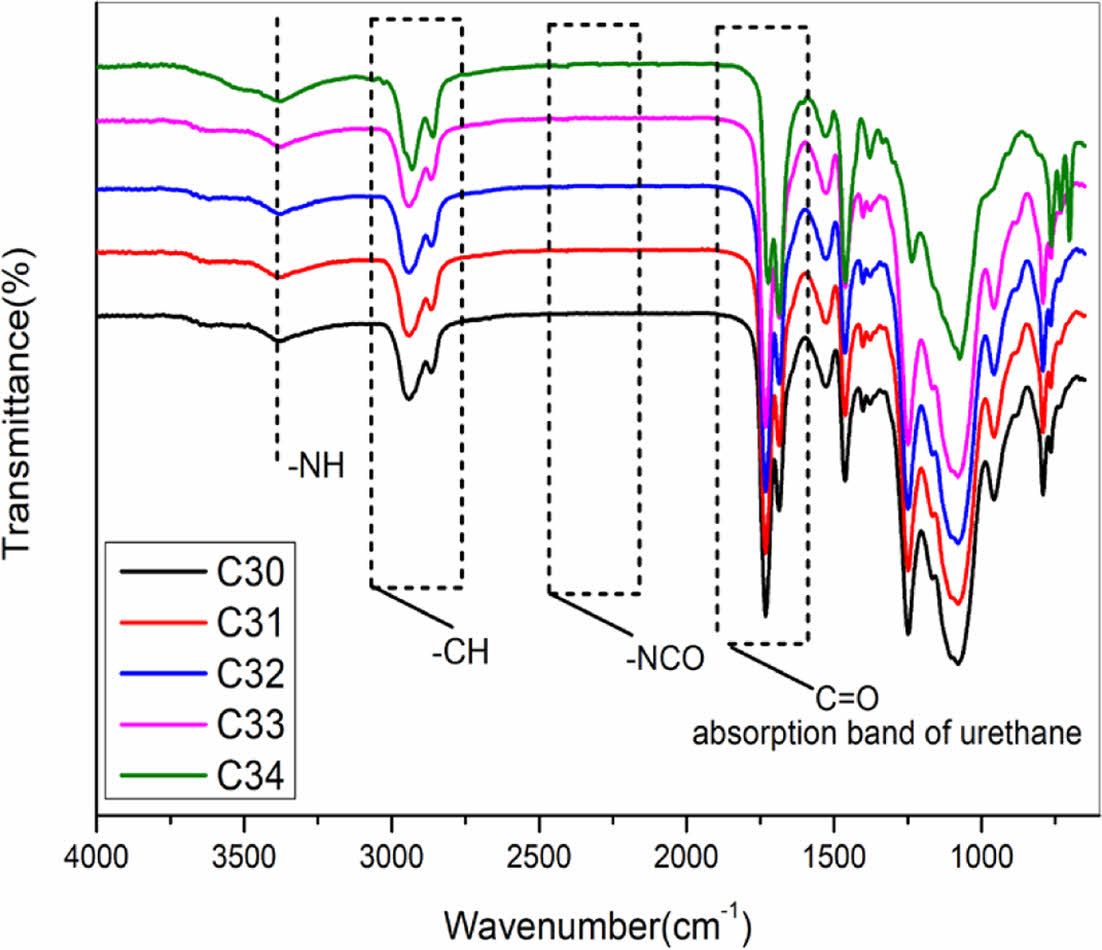

구조분석. 폴리우레탄의 반응 완결 여부를 확인하기 위하여 Fourier transform infrared spectroscopy(FTIR, NICOLET Is10, Thermo scientific, 미국)를 사용하여 ATR 모드로 4,000-400 cm-1 범위에서 분해능 4 cm-1, 스캔수 32회 조건으로 표면구조분석을 진행하였다. 이소시아네이트의 -NCO에 기인한 피크와 urethane의 carbonyl기(C = O)에 기인한 피크를 확인하여 자가복원도료의 정상적인 가교 반응이 완결되었는지 확인하였다.

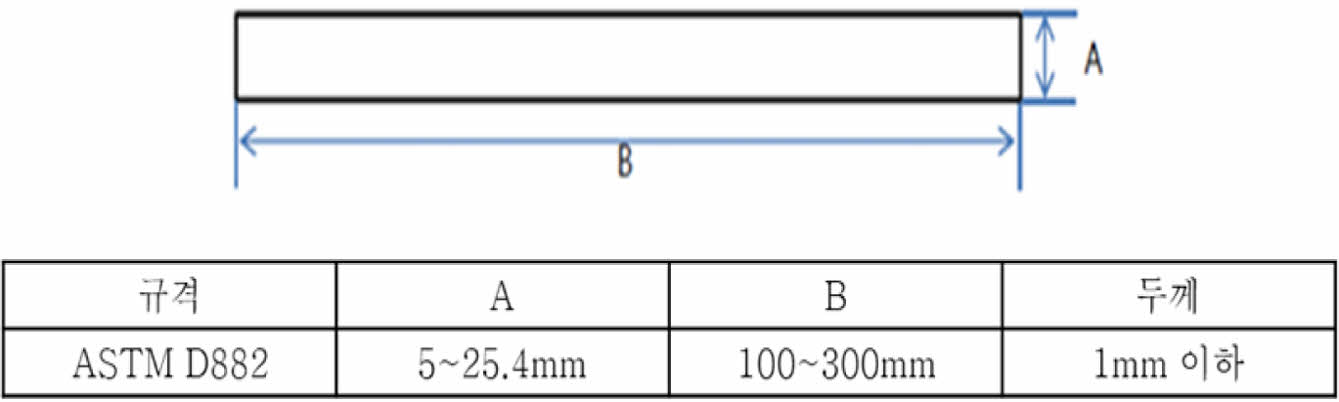

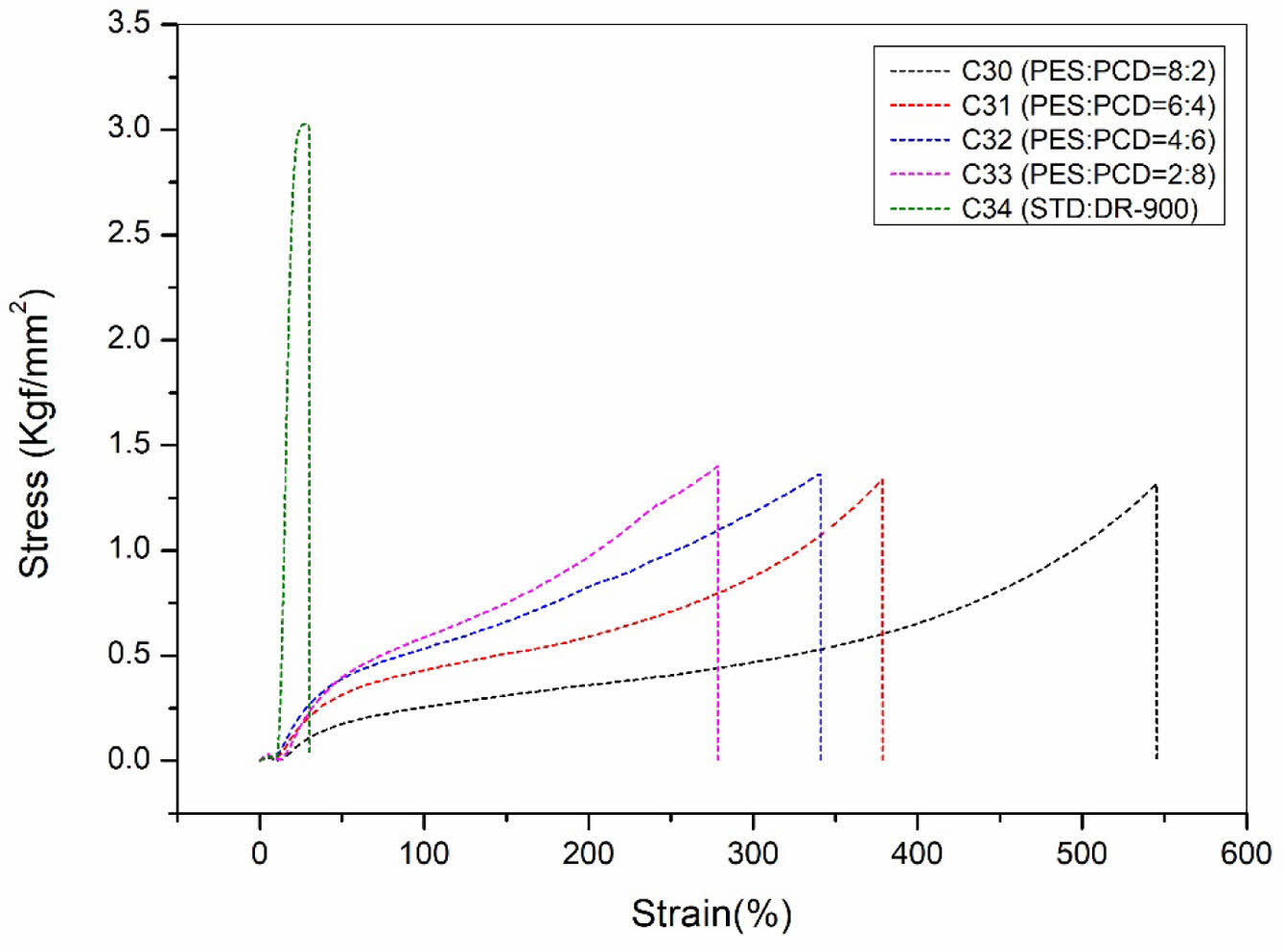

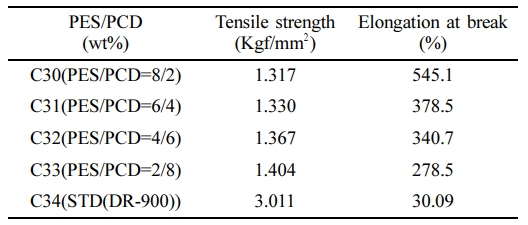

인장물성. Universal testing machine(UTM, STM-10E, 미국)을 사용하여 외부 응력(stress)에 대한 변형(strain)의 그래프(S-S curve)를 확인하였으며, 인장강도 및 신장률, 탄성률을 측정하였다. 측정방법은 상온에서 Crosshead speed 50 mm/min의 속도로 5회 이상 실시한 후 평균값을 취하였다. 인장시험 시편은 Figure 5와 같은 조건으로 진행하였다.

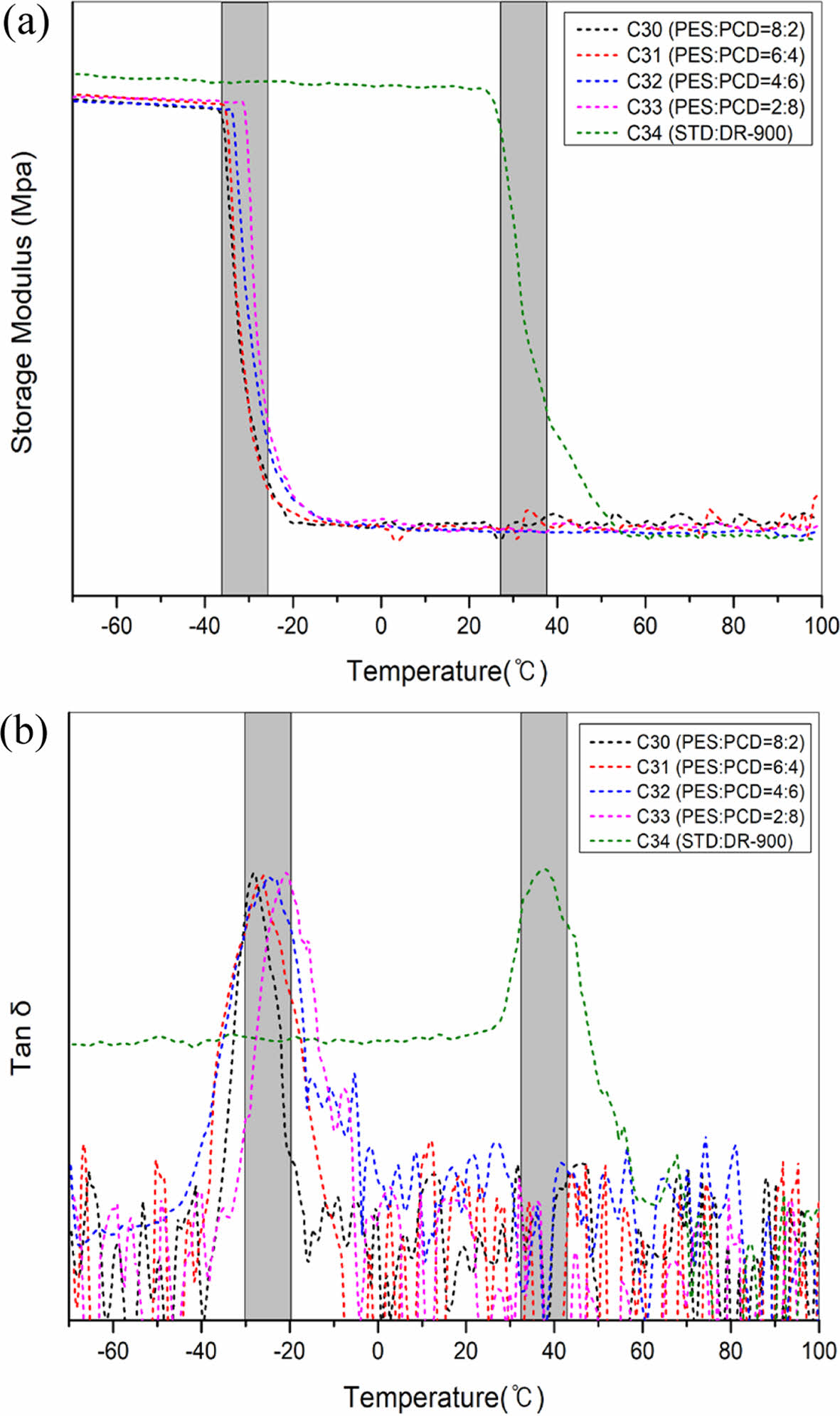

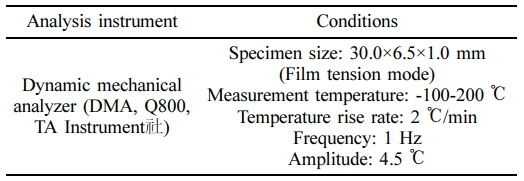

동적 기계적 물성. Dynamic mechanical analyzer(DMA, DMA/SDTA861e, METTLER TOLEDO, 스위스)를 이용하여 점탄성 거동과 유리전이온도(Tg)의 거동을 분석하였다. 회복력과 변형률을 측정하여 탄성(storage modulus)의 성질과 점성(loss modulus)의 점탄성 거동 분석 및 저장되는 탄성계수에 대한 손실되는 탄성계수의 비인 tanδ 값을 확인하였다. 이러한 DMA에 대한 측정 조건은 Table 4에 나타내었다.

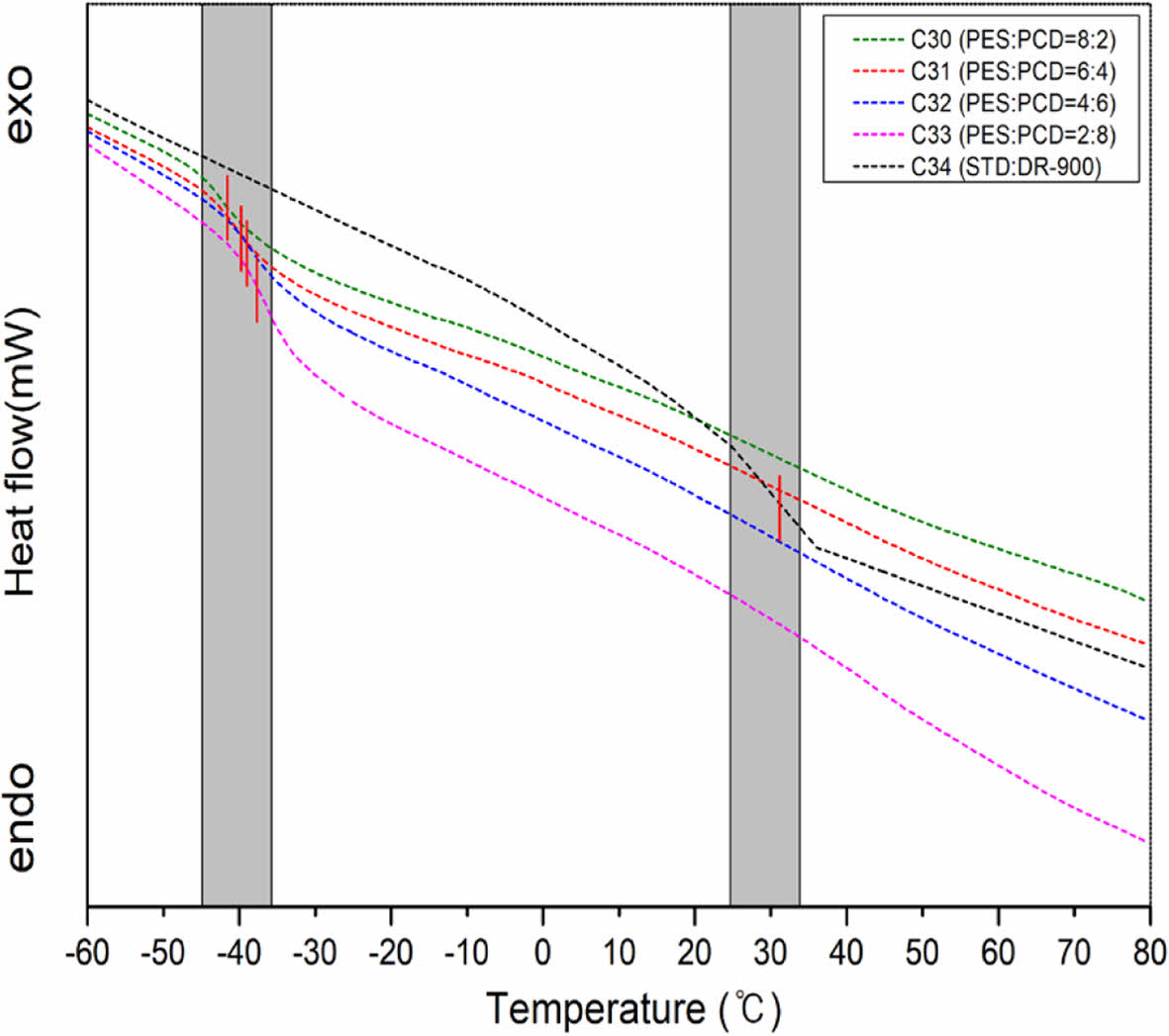

열적 특성. Differential scanning calorimetry 장비(DSC, Discovery DSC 250, TA Instruments, 미국)를 이용하여, 질소 분위기 하에서 -80-200 ℃의 온도 범위에서 도막의 열적 특성 분석을 실시하였다. 우선적으로 10 ℃/min의 속도로 승온 시키면서 1차 scan을 하였고, 200 ℃에서 10 분간 방치하여 열이력을 완전히 제거하였다. 열이력이 제거된 시료를 10 ℃/min의 속도로 -80 ℃까지 냉각시킨 후 다시 10 ℃/min의 속도로 200 ℃까지 승온시키며, 2차 heating scan을 실시하였다.

경도. 본 실험에서는 PES/PCD 혼합 폴리우레탄 수지 적용 도막으로 Shore D Type 일본 KOBUNSHI KEIKI 社의 Shore D Hardness를 사용하여 측정하였으며, 시편의 각 면에 대하여 3회씩 측정한 후 그 평균값을 취하였다.

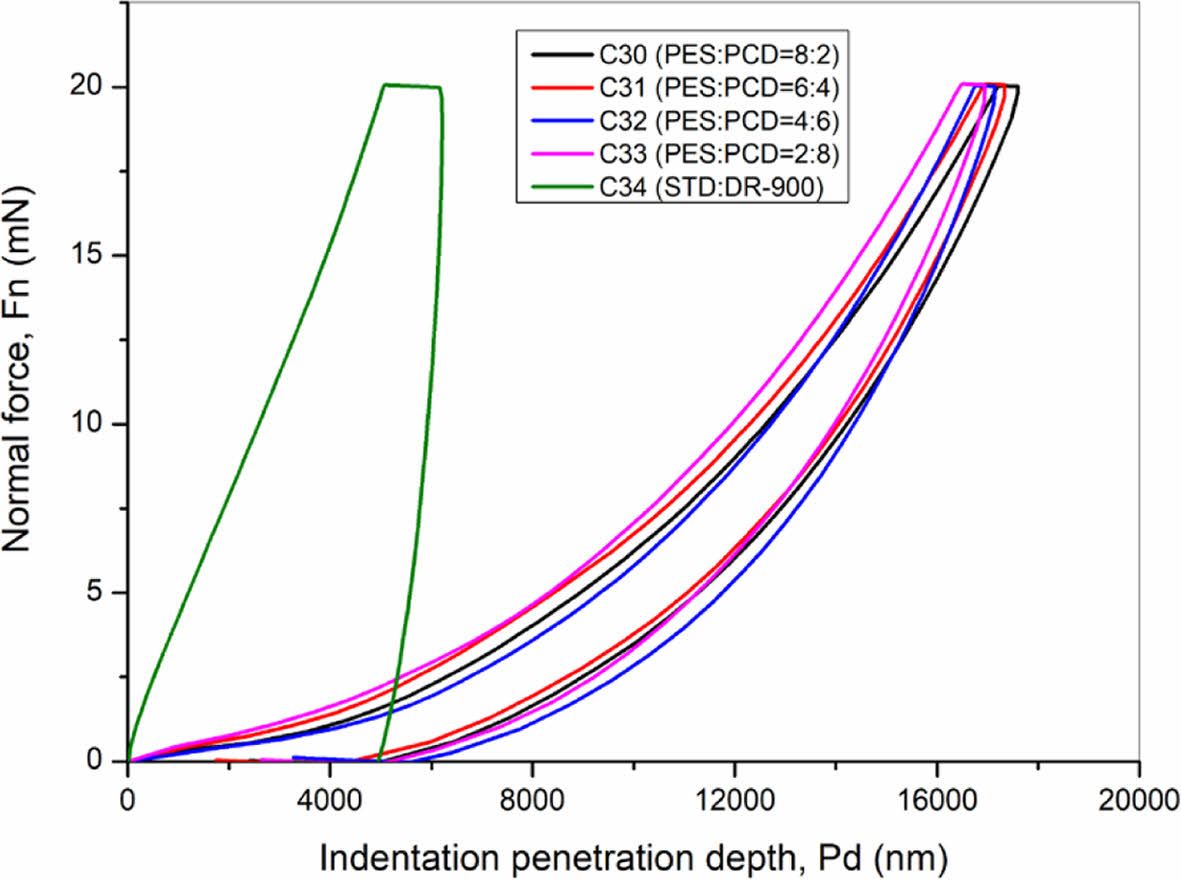

기계적 특성. 도막의 기계적 물성(경도 및 탄성계수)을 분석하기 위해 나노 인덴테이션 장비(MTS Nano indenter XP, MTS, 미국)를 사용하였다. 총 압입 깊이(hmax)는 2 μm로 모든 시편에 동일하게 진행하였으며, 인덴테이션 실험의 최대 하중은 20 mN, loading rate와 unloading rate는 모두 30 mN/min, 최대 하중에서 정지 시간은 5초로 설정하였다. 측정에 사용된 인덴테이션 tip은 2 μm 크기의 다이아몬드로 만든 Berkovich type이었다.

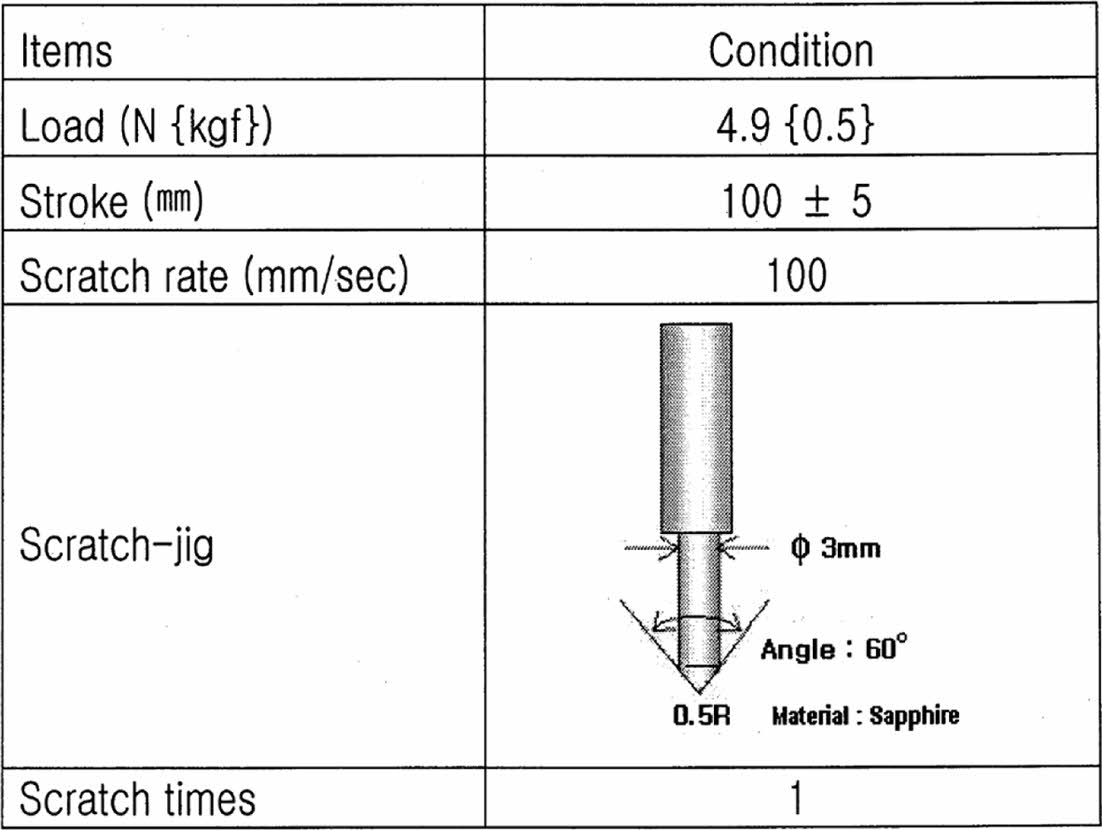

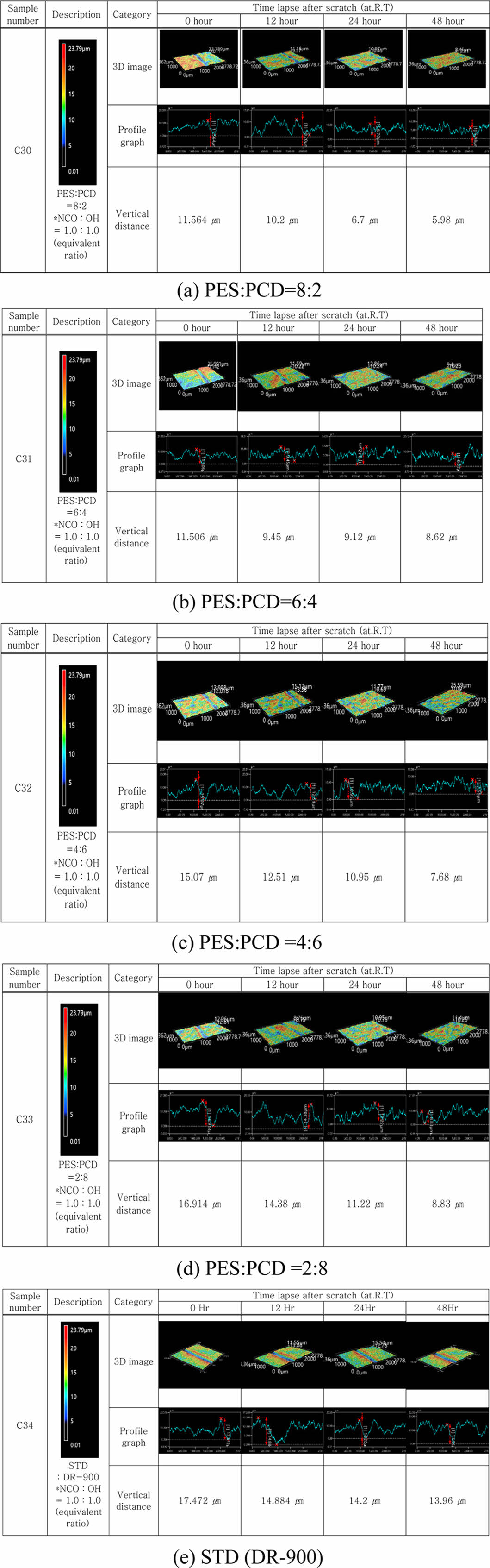

자가 복원 특성. 도막의 표면 손상 이후 자가복원 특성을 확인하기 위하여 JIS K 6718에 따라 시험편의 표면을 Figure 6의 조건으로 긁은 후 시간 변화에 따른 표면 회복력과 수직높이를 비교 분석하였다. 측정기기는 올림푸스(DSX-1000) 전자현미경 모델을 사용하였으며, 초기, 12, 24, 48시간 경과 후 스크래치에 대한 회복능력을 평가하였다.

|

Figure 2 Reactor of polyurethane resin. |

|

Figure 3 Process for making specimen. |

|

Figure 4 Hydrogen bonding between segments in urethane groups and self-healing mechanism. |

|

Figure 5 Specimen specifications of tensile test. |

|

Figure 6 Scratch test conditions for self-healing ability. |

|

Table 3 Formulation of Self-healing Clear by Ratio PES and PCD |

L/D1 : Let-Down (Table 2). PES: SF-2100, PCD:T-5652. PES: PCD=wt% (wt%). Hardner: Hexamethylene diisocyanate (HI-100). NCO: OH=1.0:1.0 (equivalent ratio) |

폴리우레탄 네트워크의 구조분석. Figure 7은 공통적으로, 3400 cm-1 부근에 urethane(-NH)가 모두 관찰되었으며, 1700 cm-1 부근에는 urethane(C=O)가 관찰되었다. 또한, 2950 cm-1 부근의 Polyol(-CH)의 경우 PES와 PCD에 기인한 것으로 볼 수 있다. 전체적으로 2250 cm-1 부근에서 -NCO에 기인한 피크를 확인할 수 없었고, urethane의 carbonyl기(C=O)를 1700 cm-1을 확인할 수 있었으므로, 열경화형 폴리 우레탄의 가교 반응은 정상적으로 완결되었다고 볼 수 있었다.

인장물성. Figure 8은 PES/PCD 함량 비율별(wt%) 합성된 혼합 폴리우레탄 수지에 대한 폴리우레탄의 stress-strain 곡선이며, 이로부터 얻어진 인장강도 및 파단 신율 값을 Table 5에 나타내었다. C34 제품에 비하여 실험에 사용한 폴리우레탄의 탄성 및 신율이 크게 차이 나는데, 실제 도막으로 적용시 도막의 경도는 낮아 지지만 탄성이 강해 표면 외부 스크래치에 대한 회복력과 표면 소프트감은 우수할 것으로 판단된다. Figure 8은 PES 함량이 증가할수록 인장강도는 미세하게 낮아지나, 파단 신율 값은 크게 증가하는 것을 관찰할 수 있었다. 이는 유연성이 우수한 PES의 함량이 증가되면서 파단 신율 값에 영향을 준 것으로 판단된다. 또한, C34의 경우에는 인장강도는 높으나 파단 신율은 낮아 상대적으로 탄성이 낮고 경도가 높은 도막을 형성하는 것으로 판단된다.

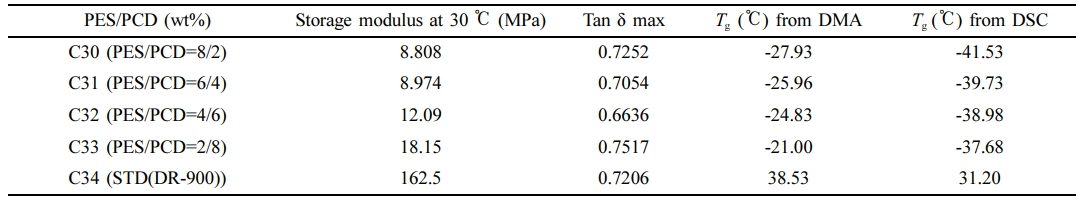

동적 기계적 물성. PES/PCD 함량 비율별(wt%) 합성된 혼합 폴리우레탄 수지에 대한 동적 기계적 물성을 DMA로 측정하였으며, Figure 9(a)에는 온도에 따른 저장 탄성률의 변화를, Figure 9(b)에는 tanδ 값의 변화를 나타내었다. 저장 탄성률 값은 Table 6과 같이 PCD 함량이 증가됨에 따라 미세하게 증가됨을 관찰할 수 있었으며, 이것은 인장실험에서의 결과와 유사한 것을 확인할 수 있었다.

Figure 9(b)로부터 tanδ 값이 최대가 되는 온도로부터 얻어진 유리 전이 온도의 변화를 Table 6에 DSC를 통해서 확인된 유리 전이 온도와 비교하여 나타내었다. DMA에서 얻어진 유리 전이 온도의 변화 경향은 상변화(열량)에 따른 입력의 차를 온도의 함수로서 측정하는 DSC 보다 7.3-16.7 ℃까지 높게 측정되는 것을 확인할 수 있었다. 하지만, PCD 함량이 증가할수록 Tg는 높아지는 경향성은 유사함을 확인할 수 있었다. 이것은 PCD의 hydroxyl value(OH value) 값이 큰 것에 기인한 것으로 판단된다.

열적 특성. PES/PCD 함량 비율별(wt%) 합성된 혼합 폴리우레탄 수지에 대한 DSC thermogram은 Figure 10에 나타내었으며, PES/PCD 혼합 폴리우레탄 수지의 Tg는 조성에 따라 -37.68 - -41.53 ℃ 범위에서 PCD의 함량이 증가할수록 미세하게 증가하는 것을 관찰할 수 있었다. 이는 평균 hydroxyl value 값이 높아져 hard segment의 함량이 높아진 것에 기인된 것으로 판단된다. 또한, C34의 경우에는 31.2 ℃ 범위를 나타내므로, 신규 PES/PCD 함량 비율별(wt%) 합성된 혼합 폴리우레탄 수지의 Tg가 기존 STD(DR-900) 도막보다 낮음을 확인할 수 있었다.

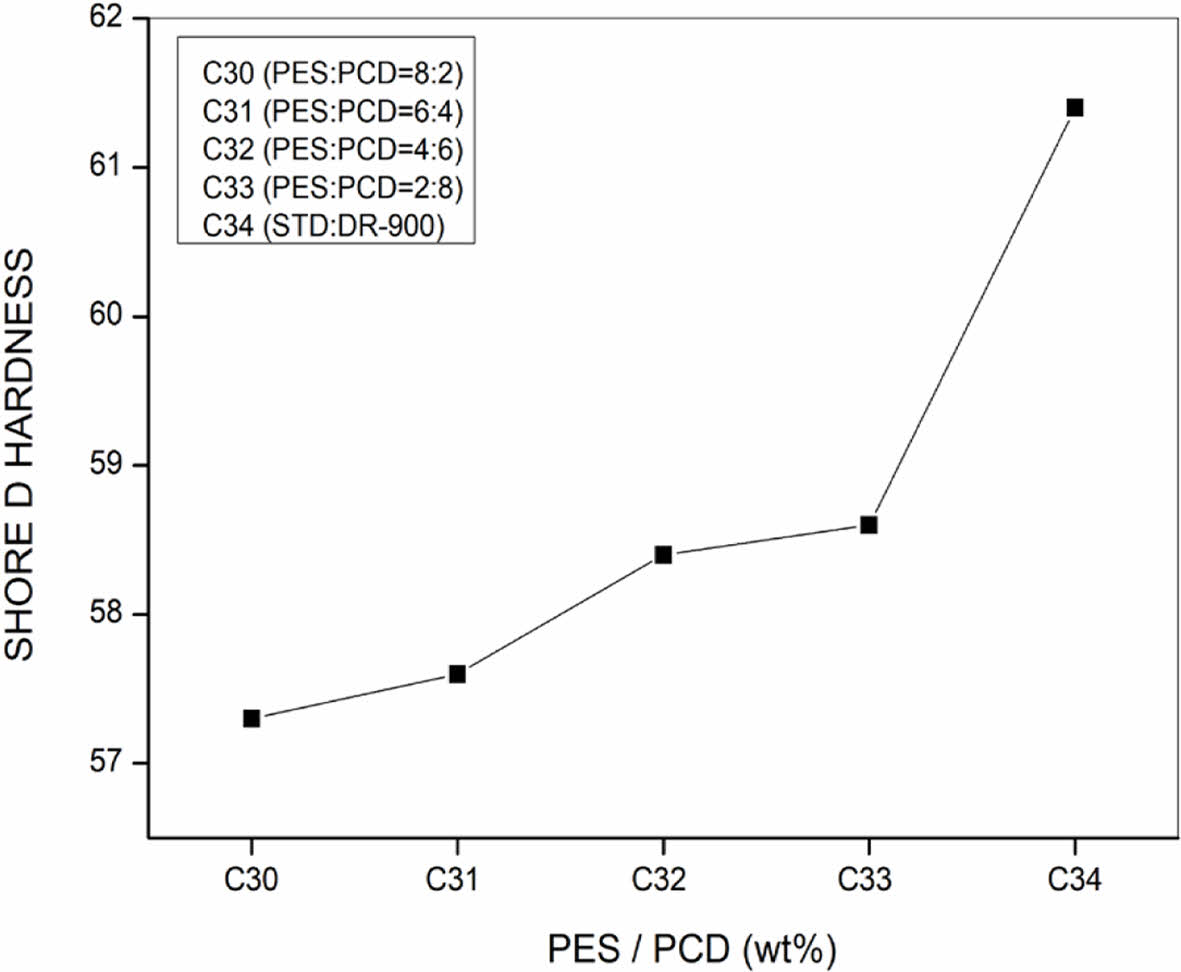

경도. Figure 11은 PES/PCD 함량 비율별(wt%) 합성된 혼합 폴리우레탄 수지에 대한 Shore D Hardness 값이다. PCD 함량이 증가되면서 Shore D Hardness 값은 커지는 경향성을 확인할 수 있었으며, 이는 PCD의 함량이 증가되면서 유리전이온도가 높아지는 것에 기인한 결과라고 판단할 수 있다. 또한, STD (DR-900)의 경우에는 PES/PCD 혼합 폴리우레탄 수지를 적용한 도막보다 상대적으로 경도가 높은 도막을 형성하고 있다는 것을 확인할 수 있었다.

기계적 특성. PES/PCD 함량 비율별(wt%) 합성된 혼합 폴리우레탄 수지에 대한 기계적 특성을 나노 인덴테이션으로 측정하였다. Figure 12에는 압입 깊이에 따른 압입 하중을 나타내고 있으며, PES 함량이 높아질수록 동일한 압입 하중에서의 압입 깊이가 깊어지는 것을 확인할 수 있었다. 이는, PES 함량이 높아질수록 경도는 보다 낮아지는 경향을 보이고 있는 것으로 판단된다.

자가복원 특성. PES/PCD 함량 비율별(wt%) 자가복원에 대한 특성을 Figure 13(a-e)에 각각 나타내었다. 초기 스크래치 발생 이후 도막 표면의 수직높이에 대한 회복력 측정 결과 PES/PCD 함량이 6:4 이상으로 합성된 우레탄 수지의 경우 초기 스크래치 발생 이후 24시간 이내 10 mm 이하로 회복되는 것을 확인할 수 있었다. 또한, 동일한 하중으로 초기 스크래치 발생 시 15 mm 이하로 측정되어 이는 스크래치 발생 직후 PES의 고탄성 특성으로 인하여 즉시 회복된 것으로 판단된다. PES/PCD 함량이 4:6 이상인 경우에는 48시간 이내 10 mm 이하로 회복되는 것을 확인할 수 있었으며, 이는 PCD의 낮은 Tg에 기인한 것으로 판단된다. 그리고, 현재 자동차에 적용되고 있는 STD(DR-900) 도막의 경우에도 우레탄의 특성으로 미세하게 스크래치 도막이 회복되는 것은 확인할 수 있었으나, 10 mm 이하까지는 회복되지 않는 것으로 확인된다.

|

Figure 7 FTIR spectra of C30 (PES:PCD = 8:2), C31 (PES: PCD=6:4), C32 (PES:PCD=4:6), C33 (PES:PCD=2:8), and C34 (STD). |

|

Figure 8 Stress-strain curves of the synthesized mixed polyurethane resin by PES/PCD content ratio (wt%). |

|

Figure 9 (a) Dynamic storage modulus; (b) Tan δ of the synthesized mixed polyurethane resin by PES/PCD content ratio (wt%). |

|

Figure 10 Thermal properties of the synthesized mixed polyurethane resin by PES/PCD content ratio (wt%). |

|

Figure 11 Shore D Hardness of the synthesized mixed polyurethane resin by PES/PCD content ratio (wt%). |

|

Figure 12 Nano-indentation test result of the synthesized mixed polyurethane resin by PES/PCD content ratio (wt%). |

|

Figure 13 Nano-indentation test results of cured films: the synthesized mixed polyurethane resin by PES/PCD content ratio (wt%). |

|

Table 5 Tensile Properties of the Synthesized Mixed Polyurethane Resin by PES/PCD Content Ratio (wt%) |

|

Table 6 Storage Modulus at 30 ℃ (MPa) and Tan δ Max, Glass Transition Temperature (Tg, ℃) Obtained from DMA and DSC of the Synthesized Mixed Polyurethane Resin by PES/PCD Content Ratio (wt%) |

본 연구에서는 자동차 플라스틱 부품용 자가복원 폴리우레탄 수지의 물성 최적화 연구를 통하여 스크래치에 대한 자가복원 기능을 가지며 우수한 표면 질감을 가질 수 있는 자가복원 폴리우레탄 수지 설계에 대한 연구를 진행하였다. 또한, 본 연구의 한계점 및 향후 진행되어야 할 연구 방향을 제시하였다.

자가복원 클리어 설계의 경우 동적 기계적 물성(DMA) 및 열적 특성(DSC) 확인 결과 PCD의 함량이 증가할수록 Tg는 미세하게 증가하는 것을 동시에 관찰할 수 있었으며, 이는 평균 hydroxyl value 값이 높아져 hard segment의 함량이 높아진 것에 기인된 것으로 판단된다. 또한, 나노 인덴테이션을 통한 기계적 특성을 측정한 결과 PES 함량이 높아질수록 동일한 압입 하중에서의 깊이가 깊어졌으며, 이는 PES 함량이 높아질수록 소프트하면서 탄성이 높은 도막을 형성하고 있다는 것을 확인할 수 있었다. 이 결과는 초기 스크래치 발생 이후 도막 표면의 수직높이에 대한 자가 복원력이 PES 함량이 6:4 이상으로 합성된 우레탄 수지의 경우 24시간 이내 10 mm 이하로 회복되는 결과를 통해 검증될 수 있었다. 본 연구를 통하여 제안된 자가복원 클리어의 경우 PES/PCD 함량이 6:4 이상으로 합성된 폴리우레탄 수지를 조합할 경우 현재 자동차 규격에 만족할 수 있다는 것을 확인하였다. 하지만, 본 연구의 경우 우레탄 그룹 내의 수소결합에 의한 자가복원 메커니즘을 사용하여 탄성 복원 방식을 선정하였으므로, 도막의 경도 부분을 향상하는 데에는 한계점을 가지고 있으며, 상품화되기 위해서는 시간 경과에 따른 수지 성상의 변화를 최소화해야 하는 추가 연구가 필요할 것으로 판단된다. 따라서, 향후 가교제의 화학적 구조별 연구를 통하여 우레탄 도막의 경도 부분을 높이면서 자가복원 능력을 확보할 수 있는 연구 및 수지 합성 이후 시간 경과에 따른 도막의 열적, 기계적, 물리적 성상의 변화에 대한 후속 연구 진행이 필요할 것으로 판단된다. 또한, 본 연구에서는 유성(solvent-borne) type으로의 연구를 진행하였으나, 향후 수성(water-borne) type으로의 용매의 전환을 통하여 친환경성을 고려한 자동차 코팅 규격에 만족할 수 있는 자가복원 수지의 연구개발이 향후 지속적으로 진행되어야 할 것으로 생각한다.

- 1. Feng, L.; Benhamida, N.; Sung, L.; Morel, P. Fundamentals and Characterizations of Scratch Resistance on Automotive Clearcoats. Prog. Org. Coat. 2018, 125, 339-347.

-

- 2. Jeon, H.; Jeong, K.; Jang, S.; Jung, S. A Study on the Scratch Self-healing Coating for Automobile Interior Parts. KSAE. 2012, 13, 1165-1166.

- 3. Linossier, F.; Langlois, I.; Haras, V.; ValleeRehel, D. Two Powerful Techniques for the Study of Antifouling Paints. Prog. Org. Coat. 2012, 54, 216-223.

-

- 4. Cho, S.; White, S.; Braun, P. Healing Polymer Coatings. Adv. Mater. 2009, 21, 645-649.

- 5. White, S.; Sottos, N.; Geubelle, P.; Moore, J.; Kessler, M.; Sriram, S.; Brown, E.; Viswanathan, S. Autonomic Healing of Polymer Composition. Nature 2001, 409, 794-797.

-

- 6. Edwin, A.; Pedro, P.; Ligia, S. Characterization of Hyperbranched Polyol Polyesters Based on 2,2-bis(methylol propionic acid)and Pentaerythritol. App. Polym. Sci. 2009, 112, 200-207.

-

- 7. Liang, Z.; Huang, D.; Zhao, L.; Nie, Y.; Hao, T.; Li, S. Self‑healing Polyurethane Elastomer Based on Molecular Design: Combination of Reversible Hydrogen Bonds and High Segment Mobility. Org. Polym. Mat. 2021, 31, 683-694.

-

- 8. Liua, N.; Yuhua, B.; Kanga, M.; Wanga, J.; Fenga, Y.; Yina, N. The Effects of the Molecular Weight and Structure of Polycarbonatediols on the Properties of Waterborne Polyurethanes. Prog. Org. Coat. 2015, 82, 46-56.

-

- 9. Son, H.; Jeon, D.; Park, S.; Kim, Y.; Kwon, K.; Kim, K. The Influence of Soft/Hard Segment Composition and Content on the Abrasion Resistance of Polyurethane Coating Agents. TRANS. KSAE. 2014, 22, 5-12.

-

- 10. Ghoreishy, M.; Razavi-Nouri, M.; Naderi, G. Finite Element Analysis of a Thermoplastic Elastomer Melt Flow in the Metering Region of a Single Screw Extruder. Computat. Mater. Sci. 2005, 34, 389-396.

-

- 11. Koerner, H.; Koerner, J.; Kelley, J.; Vaia, R. Transient Microstructure of Low Hard Segment Thermoplastic Polyurethane Under Uniaxial Deformation. Macromolecules 2008, 41, 4709-4716.

-

- 12. Furukawa, M.; Hamada, Y.; Kojio, K. Aggregation Structure and Mechanical Properties of Functionally Graded Polyurethane Elastomers. J. Polym. 2003, 41, 2355–2364.

-

- 13. Kojio, K.; Nonaka, Y.; Masubuchi, T.; Furukawa, M. Effect of the Composition Ratio of Copolymerized Poly(carbonate) Glycol on the Microphase-separated Structures and Mechanical Properties of Polyurethane Elastomers. J. Polym. Sci. Part B. 2004, 42, 4448-4458.

-

- 14. Sheikhy, H.; Shahidzadeh, M.; Ramezanzadeh, B.; Noroozi, F. Studying the Effects of Chain Extenders Chemical Structures on the Adhesion and Mechanical Properties of a Polyurethane Adhesive. J. Ind. Eng. Chem. 2013, 19, 1949-1955.

-

- 15. Lee,W.; Oh, H.; Cha, S. A Brief Review of Self-Healing Polyurethane Based on Dynamic Chemistry Macromolecular Research. Macro. Res. 2021, 29, 649-664.

-

- 16. Lee, Y.; Lee, H. Studies on the Optimizing the Properties of Thermoset Polyurethane Resin for In-mold Coating. Polym. Korea 2022, 46, 484-490.

-

- 17. Junrui, Z.; Tua, W.; Zilin, D. Synthesis and Characterization of Transparent and High Impact Resistance Polyurethane Coatings Based on Polyester Polyols and Isocyanate Trimers. Prog. Org. Coat. 2012,75, 579-583.

-

- 18. Gite, V.; Kapadi, W. Polyurethane Coatings an Overview. Hund. Paintindia. 2003, 53, 47-58.

- 19. Kachan, A.; Kargan, N.; Kulik, N.; Boyarskii G. Two-photon Heterogeneous Photodegra-deation of an Aromatic Polyurethane. Theor. Exp. Chem. 1971,4, 314-317.

-

- 20. Kim, H.; Lee, T.; Huh, J.; Lee, D. Preparation and Properties of Segmented Thermoplastic Polyurethane Elastomers with Two Different Soft Segments. Appl. Polym. Sci. 1999, 73, 345-352.

-

- 21. Chen, T.; Chui, J.; Shieh, T. Glass Transition Behaviors of a Polyurethane Hard Segment based on 4,4’-Diisocyanatodip- henylmethane and 1,4-Butanediol and the Calculation of Microdomain Composition. Macromolecules 1997, 30, 5068-5074.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(1): 60-67

Published online Jan 25, 2024

- 10.7317/pk.2024.48.1.60

- Received on Sep 6, 2023

- Revised on Nov 7, 2023

- Accepted on Nov 25, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Hakjune Rhee*, ** , and Yongchul Lee*

-

*Department of Applied Chemistry, Hanyang University, Ansan, Gyeonggi-do, 15588, Korea

**Department of Chemical and Molecular Engineering, Hanyang University, Ansan, Gyeonggi-do, 15588, Korea - E-mail: hrhee@hanyang.ac.kr, cjohnny@hanyang.ac.kr

- ORCID:

0000-0001-8515-599X, 0000-0001-8515-599X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.