- Nanoporous Polypropylene Membranes Prepared by a New Crystallization-based Method

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84 Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- 새로운 결정화 기반 방법으로 제조된 나노다공성 폴리프로필렌 막

중앙대학교 공과대학 화학신소재공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, a simple crystallization process that can manufacture polypropylene films into porous membranes was newly developed; a porous membrane with nano-sized pores was fabricated through solvent penetration into films, melt crystallization and selective extraction of the solvent crystals, and its properties were analyzed. The pore structure of the particles was controlled by adjusting the mixing temperature of polypropylene and solvent. When arachidic acid, a solvent, permeated polypropylene at 160 ℃, a continuous pore structure was observed. The pore size of the manufactured membrane is 300 nm, which is smaller than that of existing polypropylene separators. When analyzing the mechanical properties of the membrane, the modulus, tensile strength, and elongation at break varied depending on the temperature at which the solvent penetrated. This novel simple and efficient manufacturing method can be used in the field of water treatment membranes or battery separators.

본 연구에서는 폴리프로필렌 필름을 다공성 멤브레인으로 제조할 수 있는 간단한 결정화 공정을 새로 개발하였다. 즉, 필름에 결정화 가능한 용매를 침투시키고, 용융 결정화, 용매만의 선택적 추출 단계를 통해 나노 크기의 기공을 갖는 다공성 멤브레인을 제작하고 특성을 분석하였다. 폴리프로필렌과 용매의 혼합 온도를 조절하여 입자의 기공 구조를 제어할 수 있었고, 160 ℃ 온도에서 용매인 arachidic acid를 폴리프로필렌에 침투하였을 때 연속적인 기공 구조가 관찰되었다. 제작된 멤브레인의 기공 크기는 300 nm로 기존의 폴리프로필렌 분리막보다 낮은 기공 크기를 가졌다. 막의 기계적 물성을 분석했을 때 모듈러스와 인장 강도, 파단 연신율은 용매가 침투되는 온도에 따라 조절이 가능하였다. 이 새로운 간단하고 효율적인 제조 공법은 수처리용 막이나 배터리 분리막 분야 등에서 활용이 가능하다.

Porous polypropylene membranes with nano-sized pores were fabricated by a novel method of solvent penetration and crystallization using arachidic acid, a fatty acid, as a solvent. Differences in the pore structure were identified according to prep temperature.

Keywords: polypropylene, porous membrane, solvent crystallization, ice templating, directional freezing.

본 연구는 과학기술정보통신부와 한국산업기술진흥협회의 기업부설연구소 R&D 역량강화 지원사업(KOITA-RND3-2-2022-04)과 2022년도 중앙대학교 연구장학기금 지원에 의한 것임.

저자들은 이해상충이 없음을 선언합니다.

고분자 멤브레인들은 다양한 응용분야, 즉, 배터리 분리막, 의료 응용 분야, 분리정제, 환경 공학 같은 분야에 널리 적용된다.1-3 다공성 고분자 멤브레인을 제조하는 데 일반적으로 사용되는 기술에는 연신, 상 분리 방법 등이 있다.4 고분자를 연신하여 기공을 형성시키는 방법을 통해 제조되는 막들은 강도가 높다는 장점이 있다. 하지만 연신 과정에서 균일한 기공 형성이 어려우며 온도가 높아지는 경우 막이 연신된 방향으로 수축되는 문제가 발생한다.5 열 유도 상분리(temperature-induced phase separation, TIPS) 방법은 고분자와 희석제를 균일한 상으로 만들고 냉각하여 상분리를 유도하고 희석제를 추출하여 다공성 구조를 제작하는 방법이다. TIPS 방법은 사용될 수 있는 고분자 종류의 폭이 넓고, 고분자의 희석제와 냉각 속도 조절을 통해 기공 크기를 조절하고 균일한 기공을 형성할 수 있는 장점이 있다. 하지만 공정 가격이 높다는 단점이 있다.6-8

폴리프로필렌(PP)은 저렴한 비용과 안정성을 가지고 있어 미세 다공성 막 제조에 많이 사용되는 고분자이다.9-10 PP는 우수한 내화학성, 열 안정성, 전기 절연성, 기계적 특성을 가지고 있는 물질이다.11-12 오랫동안 적합한 구조의 PP 다공성 막을 얻기 위해 많은 연구가 진행되어 왔다. 최근에는 PP의 소수성 특성을 개선하기 위해 표면 특성을 제어하는 연구도 진행되었다.13 소수성 막의 표면을 물리적이나 화학적 후처리 공정을 통해 친수성으로 만드는 것인데, 표면 처리 방법에는 계면활성제 흡착,14 플라즈마 처리15-17 등이 있다.

고분자의 연신이나 액체 상분리 등의 원리에 의존하는 기존의 공정들은 closed pore 위주로 형성되어 기공들 사이 연결성이 낮을 수 밖에 없다. 결정화는 일종의 상분리 과정이나, 고체가 형성된다는 측면에서 그 표면에너지가 더 크고, homogeneous 핵생성이 억제되고 secondary 핵생성이 활발하여 결정들 사이 연결성이 높은 구조를 형성하므로, 이 공정을 통해 제조되는 기공들은 연결성이 높다는 특성을 가지고 있다.18-19 그러나 결정화를 바탕으로 한 다공성 고분자 제조에 대한 연구는 적으며 특히 나노기공을 형성한 사례는 극히 드물다.20

본 연구에서는 결정화와 용매의 선택적 추출을 통해 나노 다공성 막을 쉽게 제작하는 것을 목표로 한다. 두 물질의 결정화를 유도하고 한 물질만 선택적으로 추출하여 제조된 나노 사이즈의 기공은 이전에 거의 보고되지 않았다. PP 고분자에 적절한 극성을 가지며 융점이 높은 결정성을 가진 arachidic acid를 용매로 이용하였다. Arachidic acid는 지방산의 종류 중 하나로 녹는점은 75.4 ℃이다. Arachidic acid와 PP 필름을 고온에서 가열 후 상온으로 용융 결정화하여 결정 성장을 유도한다. 이후 용매만 선택적으로 추출하여 다공성 막 구조를 제작한다. 용매로 사용된 arachidic acid는 에탄올에서 녹인 후 재결정화 과정을 통해 재사용 가능하다.1

시약. PP 필름(PP301100, 두께 0.01 mm)은 Goodfellow(헌팅던, 영국)에서 구입하였다. Arachidic acid(AA, >98.0%), 부탄올(n-butanol)은 Tokyo Chemical Industry(도쿄, 일본)에서 구입하였다. 증류수, 메탄올, 에탄올, 아세톤은 대정(대전, 대한민국)에서 구입하였다.

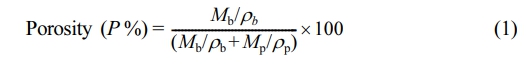

다공성 PP 막 제조. 다공성 PP 막은 두개의 스테인리스판과 알루미늄 몰드를 사용하여 준비된다. 스테인리스판(7 × 7 cm2 × 2 mm)은 증류수, 메탄올, 아세톤 100 mL에 각 5분간 세척한다. 알루미늄 몰드(3 × 5 cm2 × 0.015 mm) 스페이서(spacer)를 스테인리스판에 붙인다. AA는 100 ℃에서 10 분간 가열하여 액체 상태로 만든 후 알루미늄 몰드에 50 mL 캐스팅한다. 기공 없는 PP 필름을 두 판 사이에 삽입하여 c형 클램프로 밀봉한 후 15분간 질소퍼징한다(Figure 1). 서로 다른 온도(140, 150, 160, 170 ℃)의 오븐에 12시간 넣어 AA를 PP 필름에 침투시킨다. 이후 몰드 전체를 수조에 수직으로 놓고 4 ℃ 물을 3 cm/min의 속도로 주입하여 AA를 결정화 하였다.완전히 응고된 후 판에서 몰드를 꺼내어 50 ℃ 온도의 300 mL 에탄올에 넣고 24시간 동안 100 rpm으로 교반하면서 AA를 제거한다. 건조한 막을 얻기 위해 에탄올에서 샘플을 꺼내어 30 mL의 에탄올-헥산 순서로 상온 조건에서 5 분간 세척한 다음 상온에서 24시간 동안 건조시킨다.

막의 구조 분석. 필름의 수직 단면 모습은 field emission scanning electron microscope(FE-SEM, SIGMA 300, Carl Zeiss, USA)로 분석했다. 백금(Pt)으로 막을 120초 동안 3 mA 로 코팅했다. 단면 사진을 얻기 위해, 막을 ultramicrotome(RMC, Powertome, USA) 장비를 이용하여 cryo-microtoming했다.

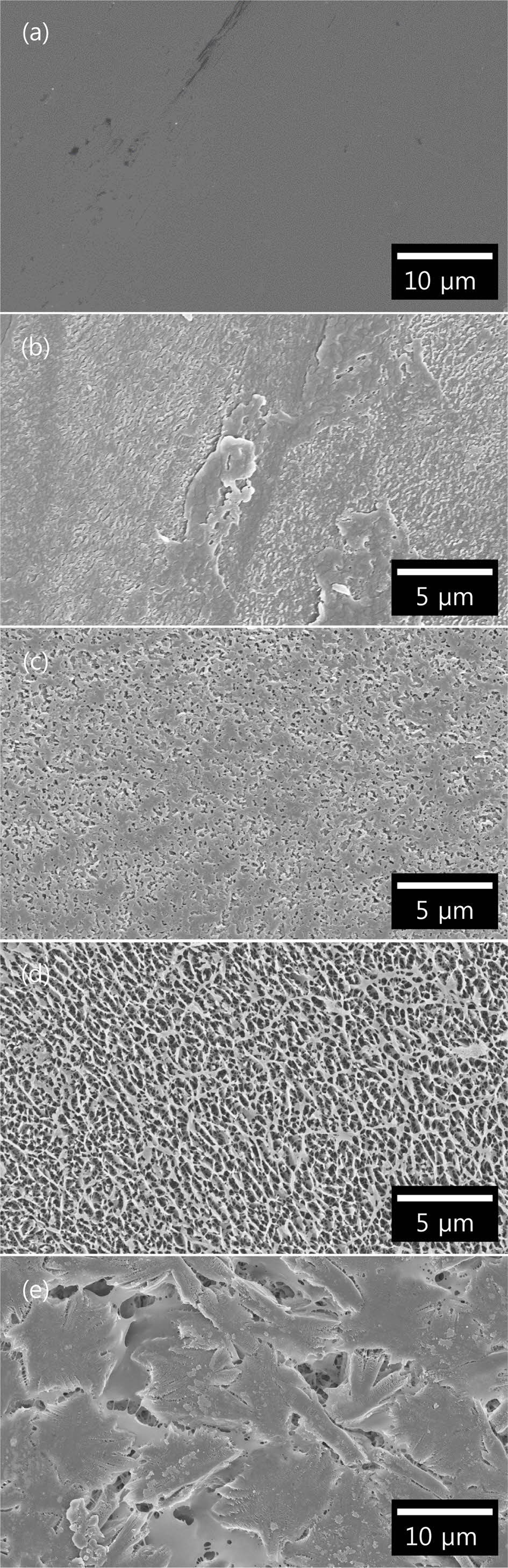

막의 기공도 측정. 다공성 막의 기공도는 건조된 막을 부탄올에 48 시간 동안 담가서 측정했다. 샘플 표면의 과량 액체를 제거한 후 젖은 막의 중량을 측정했다. 막의 기공도는 식 (1)를 사용하여 계산하였다.21

Mb와 Mp는 흡수된 부탄올과 PP 막의 질량이다. ρb는 부탄올의 밀도(0.81 g/mL), ρp는 PP의 밀도(0.9 g/mL)이다.

막의 열적 특성. Differential scanning calorimeter(DSC 4000, Perkin Elmer, 메사추세츠, 미국)로 확인했고 샘플을 5 mg을 사용했다. 질소분위기에서 30에서 200 ℃까지 10 ℃/min으로 가열한 후에 10 ℃/min 냉각 속도로 30 ℃까지 냉각시켰다. 필름의 결정화도(Xc)는 식 (2)을 이용해 계산하였다.22

∆Hm은 측정된 용융엔탈피이고, ∆H100%m는 100% 결정형 PP의 표준 용융엔탈피(207.33 J/g)이다.23

기계적 물성 분석. 인장시험은 universal testing machine (UTM, 3344 시리즈, Instron, 미국)을 이용해서 측정했다. 샘플의 규격으로는 5 mm × 15 mm × 0.01 mm이다. 하중 속도는 10 mm/min이고, 로드셀은 1 kN이다. 3개의 샘플을 분석하여 오차범위를 측정했다.

|

Figure 1 Preparation mold of polypropylene membranes to produce continuous pores. |

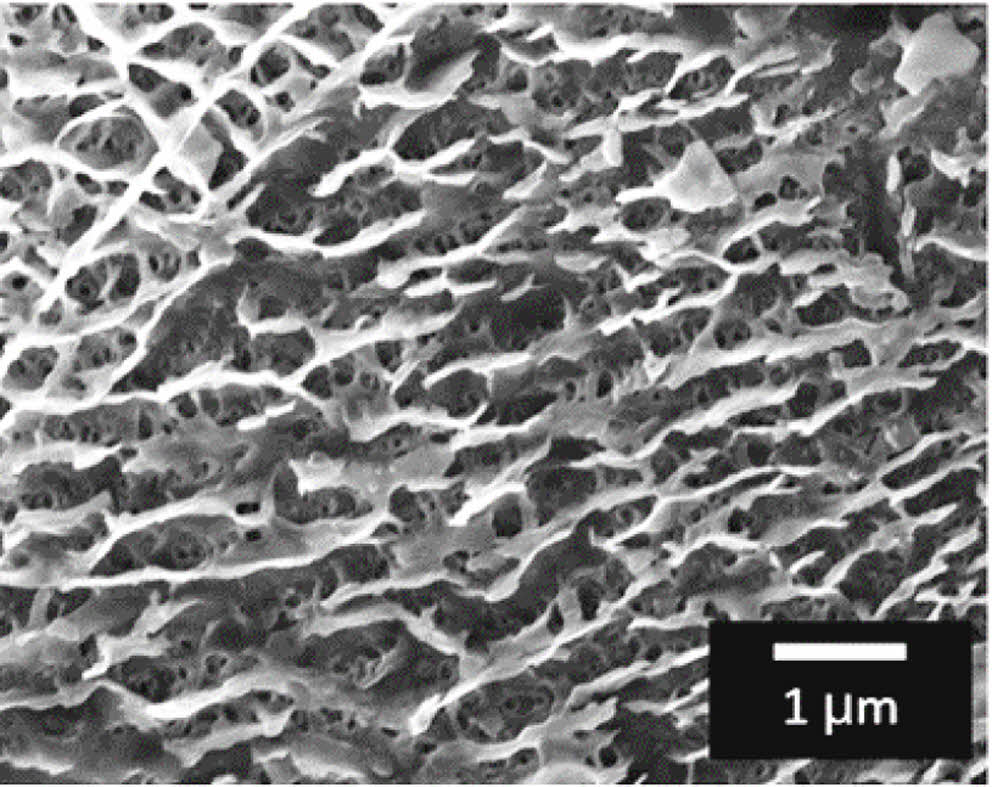

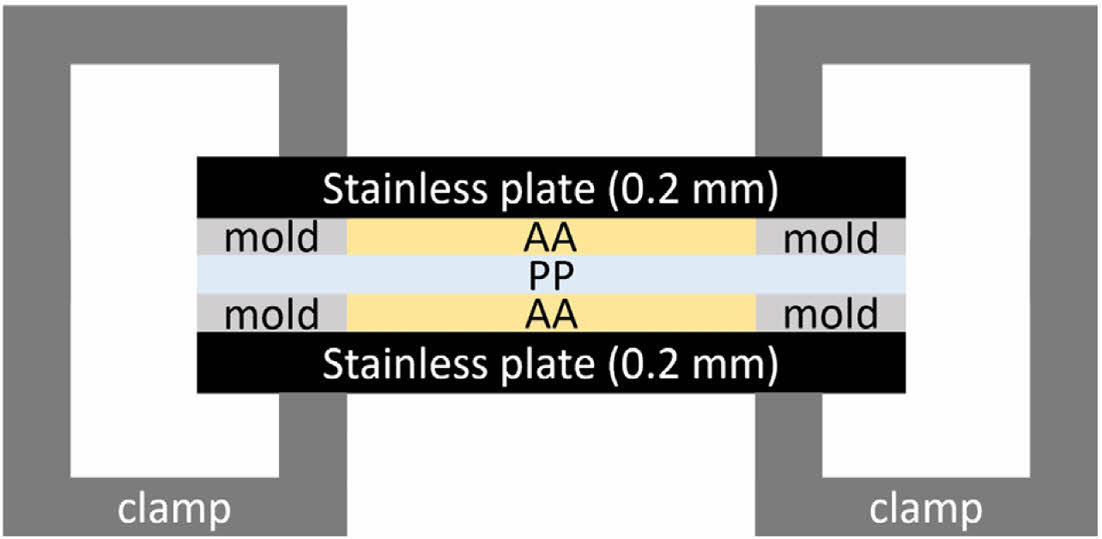

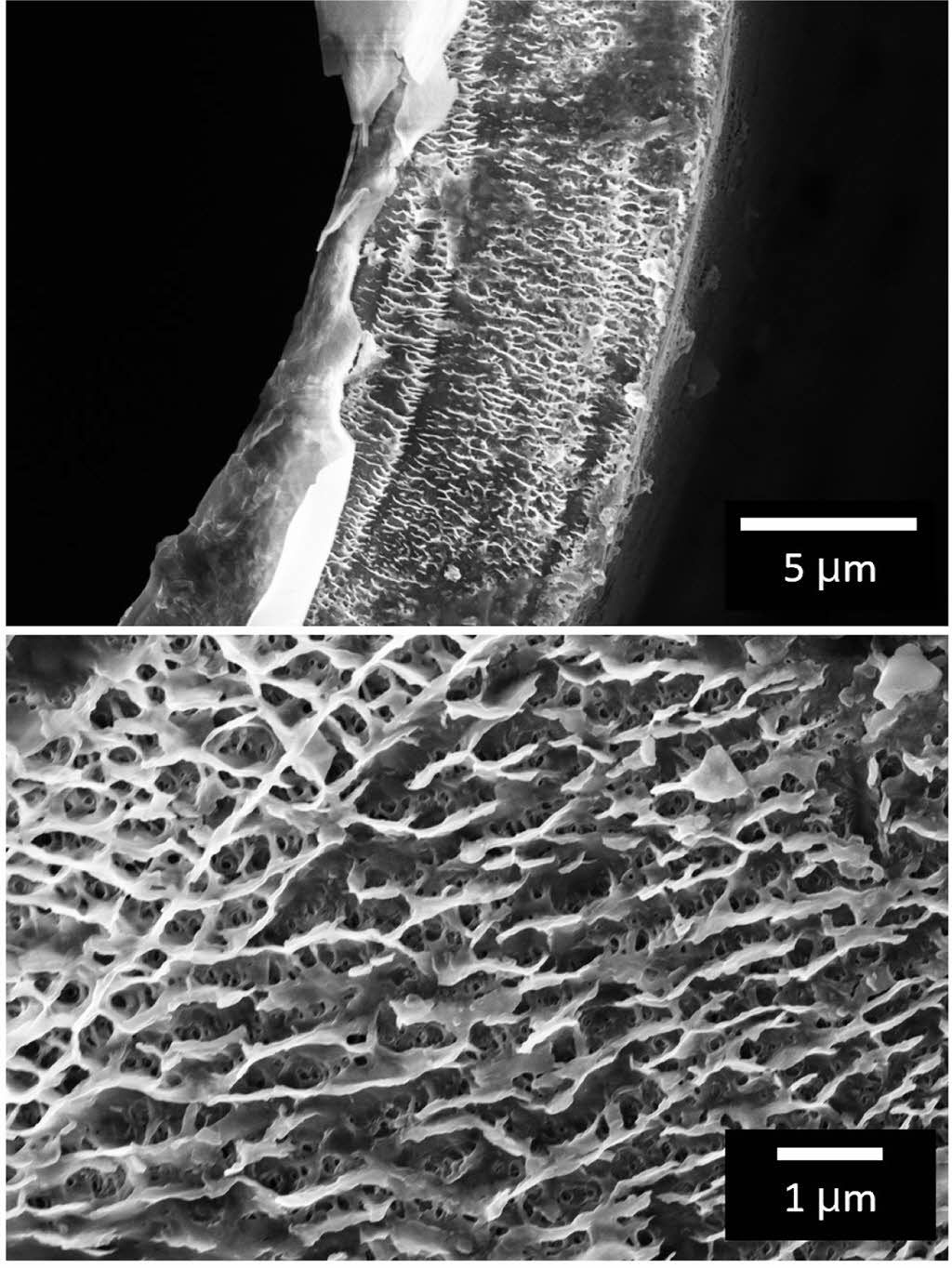

막의 기공 구조. PP 필름과 AA가 고온에서 가열되면서 PP 내부에 AA가 침투된다. 가열 후 4 ℃ 물에 의해 냉각되면서 내부에 AA 결정이 온도구배를 따라 방향성을 가지고 생성된다. 생성된 AA 결정은 에탄올에 의해 제거된 뒤, 연속성을 가진 기공을 형성한다. 이때 PP는 에탄올에 용해되지 않기 때문에 기공 구조를 유지할 수 있다.24 에탄올과 헥산으로 표면 불순물을 제거한 뒤 건조하면 다공성의 멤브레인 구조를 확인할 수 있다. Figure 2는 AA 침투 온도에 따른 기공 구조를 보여주는데, 침투 온도에 따라 기공 크기가 다르게 나타났다. Figure 2(a)는 AA가 침투되기 전 PP 필름의 표면을 보여준다. 기공 없는 매끈한 표면 구조를 확인할 수 있다. Figure 2(b)와 2(c)는 140 ℃, 150 ℃에서 침투한 경우인데, 기공이 거의 관찰되지 않고 표면이 거칠어진 것을 관찰할 수 있다. Figure 2(d)는 160 ℃에서 침투한 경우의 기공 구조로, 평균 300 nm 크기의 균일한 다공성 표면이 관찰되었다. 다른 샘플에 비해 가장 균일한 형태를 보여주고 있다. Figure 2(e)는 170 ℃에서 침투한 경우로 녹았던 사슬들이 spherulite한 결정을 만드는 과정 중에 형성된 구조로 파악된다. 이는 PP 녹는점 이상으로 가열되어 고분자 사슬들이 용해되었다가 재결정화가 일어난 것이다.25 Figure 3은 160 ℃에서 12시간 침투 조건에서의 막 단면 구조이다. 단면에서도 나노 크기의 연속적인 기공 구조가 관찰되었다. 이러한 기공의 연속성은 이미 발표된 결정화 기반 공정의 특성을 보여준다.26,27

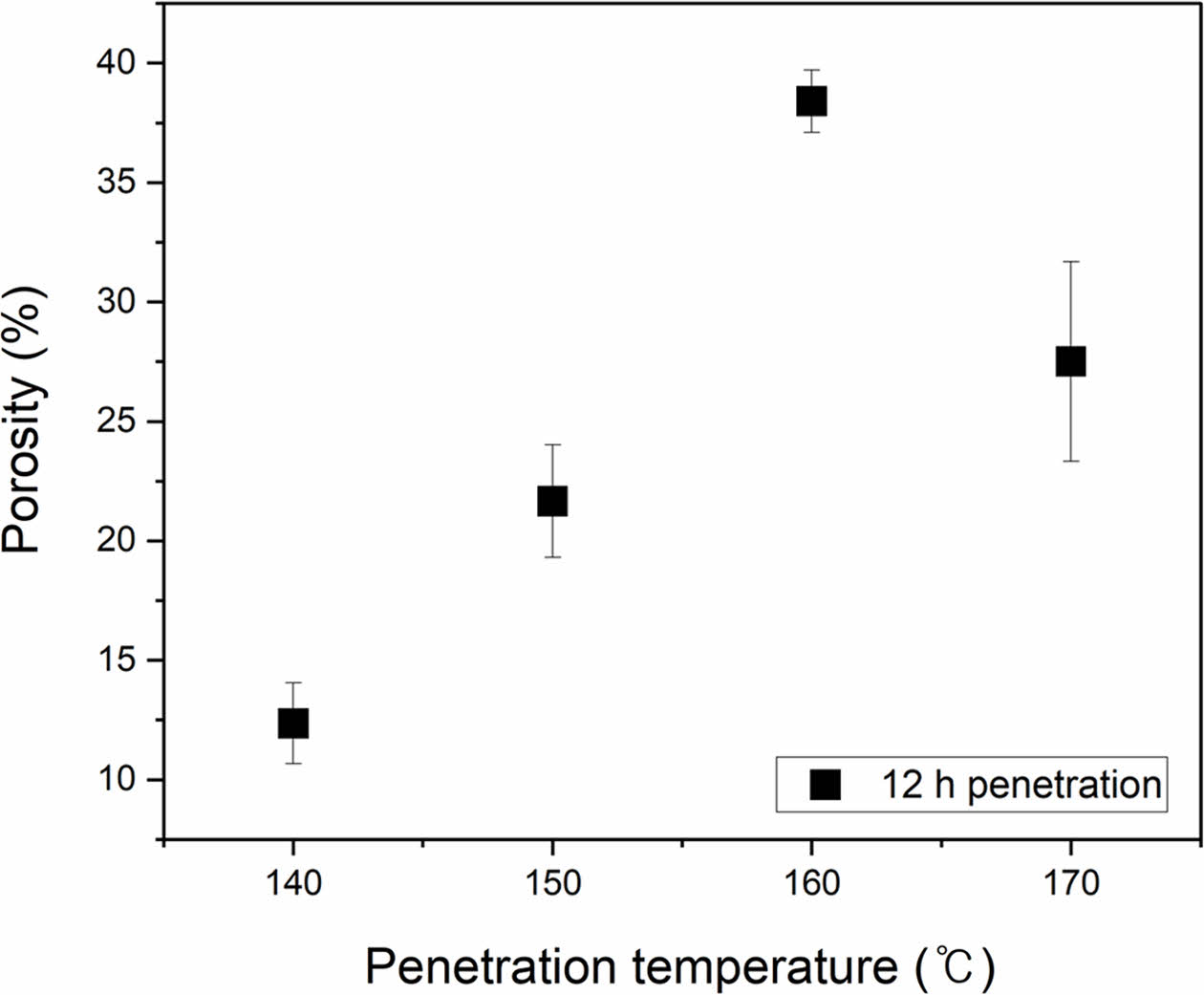

기공도 측정. PP 막의 다공성은 10-40% 사이로 측정되었다(Figure 4). 막의 기공도는 건조막을 부탄올에 48시간 동안 담가서 측정하는데, 부탄올은 리튬이온 배터리에 사용되는 non-aqueous 전해질의 점도와 거의 유사하므로 기공도를 측정하는데 사용되었다.28,29 PP 막의 경우 AA가 160 ℃에서 침투된 경우에 38.4%로 기공도가 가장 높게 측정되었다. 이는 온도 상승으로 보다 쉽게 AA가 침투해 들어가 연속적이고 균일한 기공을 형성시켰기 때문이다. 온도가 170 ℃인 경우 오히려 기공의 벽이 무너져 전체 기공도를 낮추는 결과를 가져온 것으로 파악된다.

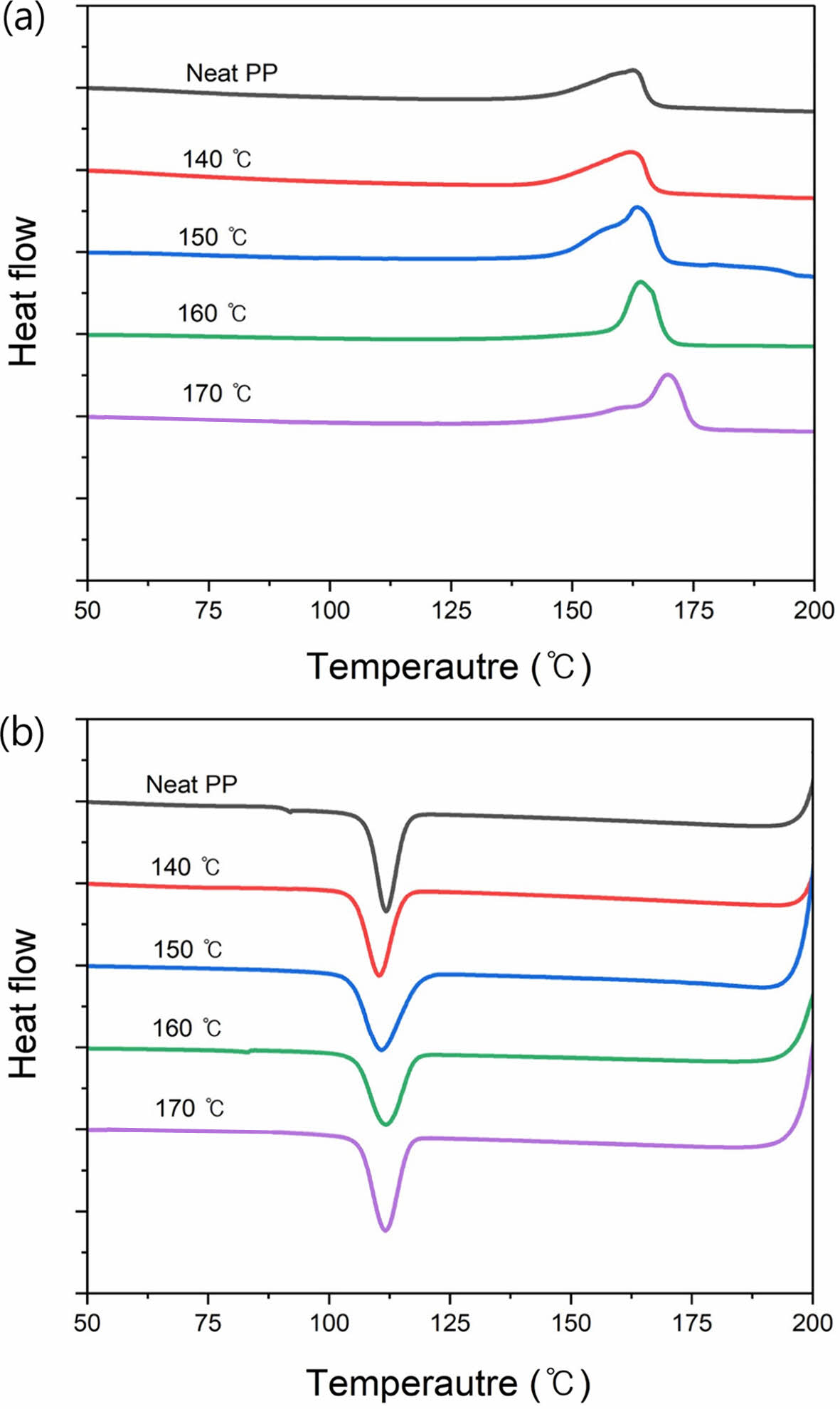

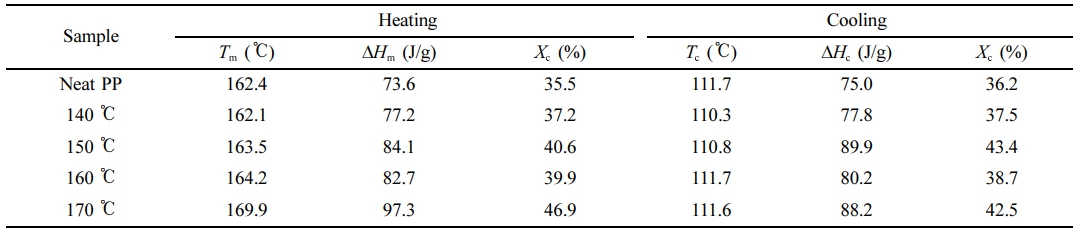

막의 열적 특성 분석. DSC 그래프와 열적 특성 값은 Figure 5와 Table 1에 정리했다. Neat PP는 164 ℃에서 녹으며 AA 침투 후에도 PP의 녹는점은 크게 변화되지 않는다. 이는 기공도가 160 ℃에서 가장 높았던 결과와 일치하는 결과이다. AA는 PP의 비결정질 부분에 먼저 빠르게 침투될 것이며, 164 ℃ 이상의 온도에서는 결정이 녹으면서 결정부분에도 침투되고 이후 냉각과 함께 PP는 재결정이 이루어질 것이다. 이 과정에서 PP의 결정화는 원료 물질보다 더 높은 녹는점과 결정화도를 가지는 구조로 일어나는 것으로 판단된다. 결정화도(%Xc) 결과에서 침투 온도가 올라갈수록 결정화도가 향상되었다. 즉, 침투 온도 170 ℃에서 녹는점도 올라가고 결정화도가 증가되었다. 이는 녹는점 이상의 온도에서 AA가 침투되었다가 4 ℃로 냉각되면서 PP 체인의 재결정화가 일어난 것으로 판단된다. 냉각 이후 결정화온도(Tc)는 원료 PP와 ±1 ℃ 내외 차이로 큰 변화가 없어 고분자 사슬의 고온 열화는 미미한 것으로 판단된다.

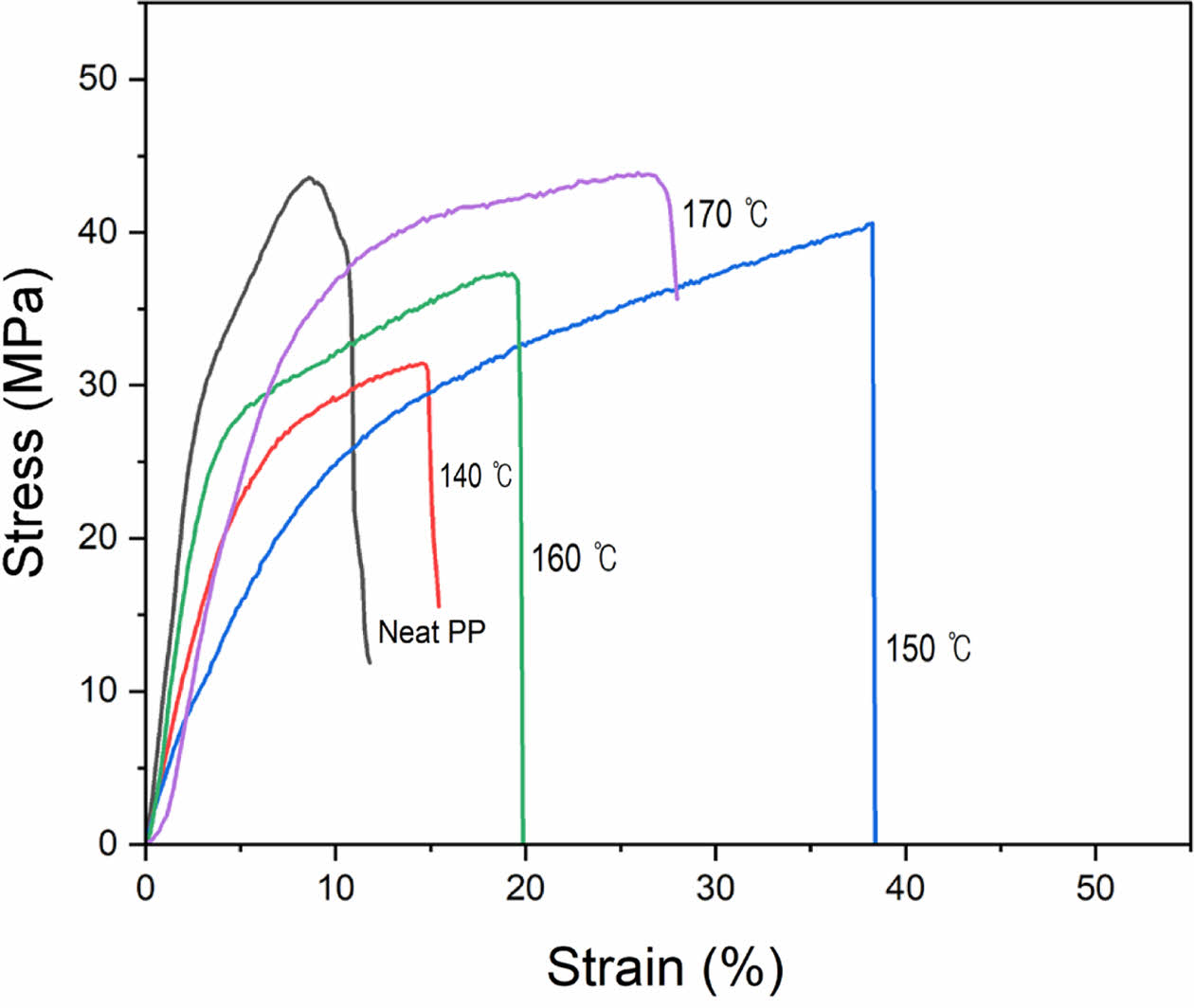

PP 막의 기계적 특성 분석. Figure 6은 침투 온도에 따라 제작된 막의 stress-strain 그래프이다. Neat PP의 Young’s modulus는 1.1 ± 0.35 GPa이다. 140 ℃ 침투 조건에서는 0.69 ± 0.11 GPa, 150 ℃ 침투 조건에서는 0.68 ± 0.10 GPa의 값이 측정된다. 160 ℃ 조건에서는 0.94 ± 0.14 GPa, 170 ℃ 조건에서는 0.78 ± 0.22 GPa의 Young’s modulus 값을 갖는다. 기공이 형성된 PP 막은 Neat PP 필름보다 modulus는 낮아지지만 elongation at break 범위는 길어진다. 멤브레인의 tensile strength를 측정했을 때 neat PP는 43.6 MPa이다. 온도 140, 150, 160 ℃ 침투한 경우의 tensile strength는 순서대로 31.4 MPa, 40.6 MPa, 37.1 MPa로 neat PP 보다 작게 측정된다. 반면에, 170 ℃에서 침투한 경우 tensile strength는 43.7 MPa로 neat PP보다 크게 측정된다. 이는 재결정화되면서 강도가 증가한 것으로 추측되는데, 일반적으로 강도는 결정구조 및 결정도에 영향을 받는다.30-35

|

Figure 2 Surface SEM images of polypropylene membranes (12 h penetration time): (a) Neat PP; (b) 140 ℃; (c) 150 ℃; (d) 160 ℃; (e) 170℃. |

|

Figure 3 Cross-section SEM images of polypropylene membrane (12 h and 160 ℃ penetration). |

|

Figure 4 Porosity of PP membranes from different penetration temperatures. |

|

Figure 5 DSC: (a) heating; (b) cooling curves of PP membranes from different penetration temperatures. |

|

Figure 6 Typical stress-strain curves of PP membranes under uniaxial tension. |

|

Table 1 Thermal Properties of PP Membranes Measured from DSC Heating and Cooling Scans |

본 연구에서는 지방산인 arachidic acid를 용매로 사용하여 용매 침투와 결정화 방법으로 나노 크기의 기공을 갖는 다공성 폴리프로필렌 멤브레인을 제작했다. 용매를 침투하는 온도 조건에 따라 형성되는 기공 구조의 차이를 확인했다. SEM 분석으로 막의 연속적인 다공성 구조를 확인할 수 있었다. 제조된 멤브레인 중 160 ℃에서 용매를 침투한 조건에서 300 nm 내외의 균일한 기공 크기의 분포를 보였으며 기공도 측면에서 우수하다. DSC 분석은 160 ℃ 가공 온도까지는 PP의 결정화도가 크게 변화되지 않다가 녹는점 이상인 170 ℃ 침투 조건에서는 결정화도가 급격하게 증가됨을 확인했다. 제조된 폴리프로필렌 막은 향후 수처리용 멤브레인이나 배터리 분리막 분야에 적용 가능성이 높다.

- 1. Liang, H.-Q.; Ji, K.-J.; Zha, L.-Y.; Hu, W.-B.; Ou, Y.; Xu, Z.-K., Polymer Membranes with Vertically Oriented Pores Constructed by 2D Freezing at Ambient Temperature. ACS Appl. Mater. Interfaces. 2016, 8, 14174-14181.

-

- 2. Yamaguchi, A.; Uejo, F.; Yoda, T.; Uchida, T.; Tanamura, Y.; Yamashita, T.; Teramae, N., Self-assembly of a Silica-surfactant Nanocomposite in a Porous Alumina Membrane. Nature Materials. 2004, 3, 337-341.

-

- 3. Xu, C.-Y.; Inai, R.; Kotaki, S.; Ramakrishna, S., Aligned Biodegradable Nanofibrous Structure: a Potential Scaffold for Blood Vessel Engineering. Biomaterials. 2004, 25, 877-886.

-

- 4. Bicy, K.; Kalarikkal, N.; Stephen, A.; Rouxel, D.; Thomas, S., Facile Fabrication of Microporous Polypropylene Membrane Separator for Lithium-ion Batteries. Materials Chemistry and Physics. 2020, 255, 123473.

-

- 5. Himma, N.-F.; Anisah, S.; Prasetya, N.; Wenten, I.-G., Advanced in Preparation, Modification, and Application of Polypropylene Membrane. J. Polym. Eng. 2016, 36, 329-362.

-

- 6. Matsuyama, H.; Berghmans, S.; Lloyd, D.-R., Formation of Hydrophilic Microporous Membranes via Thermally Induced Phase Separation. J. Membr. Sci. 1998, 142, 213-224.

-

- 7. Takao, S.; Rajabzadeh, S.; Otsubo, C.; Hamada, T.; Kato, N.; Nakagawa, K.; Shintani, T.; Matsuyama, H.; Yoshioka, T., Preparation of Microfiltration Hollow Fiber Membranes from Cellulose Triacetate by Thermally Induced Phase Separation. ACS Omega. 2022, 7, 33783-33792.

-

- 8. Yan, S.-Y.; Wang, Y.-J.; Mao, H.; Zhao, Z.-P., Fabrication of PP Hollow Fiber Membrane via TIPS Using Environmentally Friendly Diluents and its CO2 Degassing Performance. RCS Advances. 2019, 9, 19164-19170.

-

- 9. Yang, T.-F.; Wan, L.-S.; Xu, Z.-K., Surface Engineering of Microporous Polypropylene Membrane for Antifouling: A Mini-Review. J. Adhesion Sci. Technology. 2011, 25, 245-260.

-

- 10. Chung, T.-C.; Lee, S.-H., New Hydrophilic Polypropylene Membranes; Fabrication and Evaluation. J. Appl. Polym. Sci. 1997, 64, 567-575.

-

- 11. Maddah, H.-A., Polypropylene as a Promising Plastic: A Review. Am. J. Polym. Sci. 2016, 6, 1-11.

-

- 12. Ismail, H.; Suryadiansyah, Thermoplastic Elastomers Based on Polypropylene/naturl Rubber and Polypropylene/recycle Rubber Blends. Polym. Test. 2002, 21, 389-395.

-

- 13. Benmesli, S.; Riahi, F., Dynamic Mechanical and Thermal Properties of a Chemically Modified Polypropylene/natural Rubber Thermoplastic Elastomer Blend. Polym. Test. 2014, 36, 54-61.

-

- 14. Kim, K.-J.; Fane, A.-G.; Fell, C.-J.-D., The Effect of Langmuir-blodgett Layer Pretreatment on the Performance of Ultrafiltration Membranes. J. Memb. Sci. 1989, 43, 187-204.

-

- 15. Yasuda, H.; Marsh, H.-C.; Brandt, E.-S.; Reilley, C.-N., Preparation of Composite Reverse Osmosis Membrane by Plasma Polymerization of Organic Comounds. IV. Influence of Plasma-polymer (substrate) Interaction. J. Appl. Polym. Sci. 1976, 20, 543-555.

-

- 16. Sharama, A.-K.; Millich, F.; Hellmuth, E.-W., Wettability of Glow Discharge Polymers. J. Appl. Polym. Sci. 1981, 26, 2205-2210.

-

- 17. Lai, J.-Y.; Chou, C.-C., Pasma-Modified Nylon 4 Membrane for Dialysis. J. Appl. Polym. Sci. 1989, 37, 1465-1480.

-

- 18. Lee, S.; Lee, C. C.; Kim, H.; Lee, J. Water-pumping and Purifying Hydrogels Driven by Diurnal Temperature Variation. Appl. Mater. Today. 2022, 27, 101404.

-

- 19. Seo, J.; Lee, N.; Lee, J. Ordered Submicrometer Structures Developed by Directional Evaporative Crystallization of Acetaminophen in the Presence of Polymers. Cryst. Growth Des. 2022, 22, 5835-5844.

-

- 20. Lee, M. K.; Lee, J. Fabrication of Ferroelectric Polymer Nanocrystals with Tunable Morphologies. Cryst. Growth Des. 2013, 13, 671-678.

-

- 21. Bick, K.; Shruti, S.; Anu, P.-P.; Anu, A.-S.; Nandakumar, K.; Arul, M.-S.; Geethamma, V.-G.; Didier, R.; Sabu, T. Highly Lithium ion Conductive, Al2O3 Decorated Electrospun P(VDF-TrFE) Membranes for Lithium ion Battery Separators. New J. Chem. 2018, 42, 19505-19520.

-

- 22. Kerakra, S.; Bouhelal, S.; Poncot, M., Study of Na-Montmorillonite-Polyamide Fiber/Polypropylene Hybrid Compoiste Prepared by Reactive Melt Mixing. Int. J. Polym. Sci. 2017, 3920524.

-

- 23. Bick, K.; Anu, P.-P.; Nandakumar, K.; Arul, M.-S.; Geethamma, V.-G.; Didier, R.; Sabu, T., Effects of Nanofillers on Morphology and Surface Wetting of Microporous Polypropylene Composite Membranes. Materials Chemistry and Physics. 2021, 257, 123742.

-

- 24. Ramirez-Martinez, M.; Aristizabal, S.-L.; Szekely, G.; Nunes, S.-P.; Bio-based Solvents for Polyolefin Dissolution and Membrane Fabrication: from Plastic Waste to Value-added Materials. Green Chem. 2023, 25, 966-977.

-

- 25. Wang, L.; Liu, Q.; Wu, X.; Xu, S., Study of Crystallization Behavior of Polypropylene Induced by Nucleating Agent. J. Phys.: Conf. Ser. 2021, 2076, 012046.

-

- 26. Kim, B.; Lee, J., Macroporous PVDF/TiO2 Membranes with Three-dimensionally Interconnected Pore Structures Produced by Directional Melt Crystallization. Chem. Eng. J. 2016, 301, 158-165.

-

- 27. Kim, J.; Cho, Y.; Kim, S.; Lee J., 3D Cocontinuous Composites of Hydrophilic and Hydrophobic Soft Materials: High Modulus and Fast Actuation Time. ACS Macro Lett. 2017, 6, 1119-1123.

-

- 28. Raja, M.; Stephan, A.-M., Natural, Biodegradable and Flexible Egg Shell Membranes as Separators for Lithium-ion Batteries. RCS Adv. 2014, 4, 58546-58552.

-

- 29. Raja, M.; Sanjeev, G.; Kumar, T.-P.; Stephan, A.-M., Lithium Aluminate-based Ceramic Membranes as Separators for Lithium-ion Batteries. Ceram. Int. 2015, 41, 3045-3050.

-

- 30. Fischer, C.; Drummer, D., Crystallization and Mechanical Properties of Polypropylene under Processing-Relevant Cooling Conditions with Respect to Isothermal Holding Time. Int. J. Polym. Sci. 2016, 5450708.

-

- 31. Zhang, T.; Jang, Y.; Jung, M.; Lee, E.; Kang, H. J., Isothermal Crystallization of Poly[3-hydroxybutyrate-co-4-hydroxybutyrate] Mixtures. Macromol. Res. 2023, 443-453.

-

- 32. Alotaibi, B. M.; Atta, A.; Atta, M. R.; Abdeltwab, E.; Abdel-Hamid, M. M., Low Energy Irradiation Induced Effects on the Surface Characteristics of Polydimethylsiloxane Polymeric Films. Macromol. Res. 2023,31, 53-63.

-

- 33. Pekdemir, M. E.; Kök, M.; Cherkezova, A., Poly(vinyl chloride) and Poly(ethylene glycol) Binary Blend Films: a Study of Thermal and Shape Memory Properties. Macromol. Res. 2023, 511-518.

-

- 34. Salimi, A.; Ahmadi, S.; Faramarzi, M.; Faghihi, J., Reactive Blending of Polylactic Acid/polyethylene Glycol Toward Biodegradable Film. Macromol. Res. 2023, 873-881.

-

- 35. Boominathan, S.; Suyambulingam, I.; Narayanaperumal, S.; Divakaran, D.; Senthamaraikannan, P.; Siengchin, S., Comprehensive Characterization of Novel Bioplasticizer from Pandanus Tectorius Leaves: a Sustainable Biomaterial for Biofilm Applications. Macromol. Res. 2023, 1061-1075.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(2): 211-216

Published online Mar 25, 2024

- 10.7317/pk.2024.48.2.211

- Received on Nov 23, 2023

- Revised on Dec 13, 2023

- Accepted on Dec 14, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Jonghwi Lee

-

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84 Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- E-mail: jong@cau.ac.kr

- ORCID:

0000-0003-2336-8695

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.