- Study on Optimization of Foaming Blow Molding Process for Automotive HVAC Parts Using CAE

Energy Material and Process Engineering Laboratory, Advanced Institute of Convergence Technology, 16229, 145 Gwanggyo-ro, Yeongtong-gu, Suwon-si, Gyeonggi-do, Korea

*KwangSung Corporation, 212-14, Neungan-gil, Songsan-myeon, Dangjin-si, Chungcheongnam-do, Korea- CAE를 이용한 자동차 HVAC 부품의 발포 블로우 몰딩 공정 최적화 연구

차세대융합기술연구원, *광성기업㈜

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

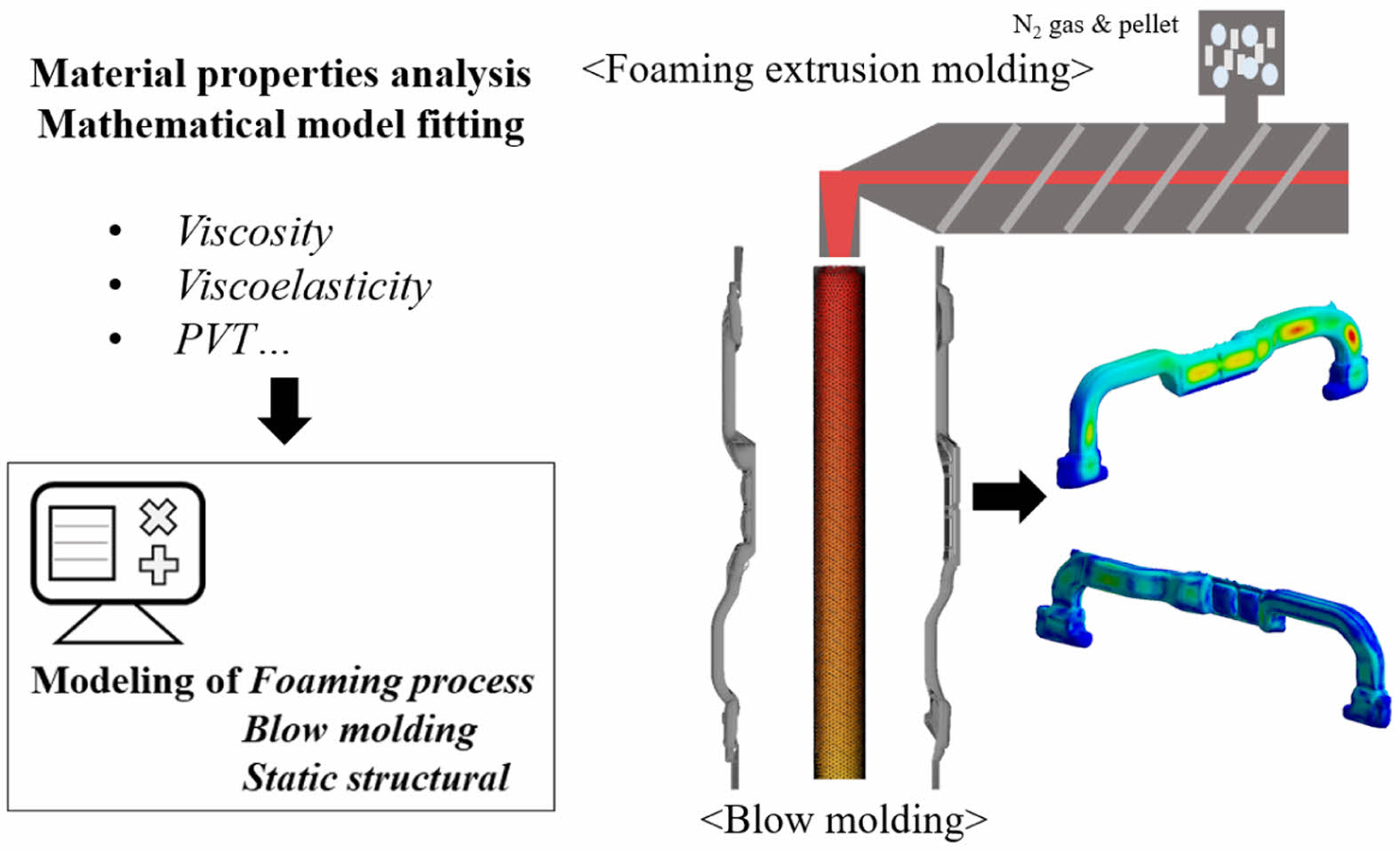

The weight reduction contributes to improving driving performance. Therefore, In this study, we studied about the process condition using foam blow molding simulation for reducing the weight of a vehicle component, the heating duct. A polypropylene-based mixture was used, Moldex3D was used for foam molding simulation, Ansys polyflow was used for blow molding, and material properties were measured to determine an appropriate mathematical model and several factors. The temperature, pressure, viscosity, and cell density were showed proportional relationship to each other. In other words, the low injection temperature and pressure with slow injection speed results the small and uniform pores, however, it also increases the chance of short shot. Therefore, in this study, we looked for the optimal conditions for through simulation, and as a result of applying Ansys polyflow and structural analysis, it was confirmed that the molding process was completed and the finished product was structurally stable.

차량 경량화는 연비, 배출가스 저감 등 구동 개선에 기여하고 있다. 따라서 본 연구에서는 발포 블로우 몰딩 시뮬레이션을 통해 자동차 부품 중 하나인 히팅 덕트 경량화에 필요한 공정 조건을 최적화하고자 하였다. 폴리프로필렌 기반의 고분자를 혼합해 사용하였으며, 발포 몰딩 시뮬레이션은 Moldex3D, 블로우 몰딩은 Ansys polyflow를 이용하였다. 시뮬레이션에 적합한 수식 모델과 재료에 적합한 인자를 결정하기 위해 물성 분석을 수행하였다. 시뮬레이션을 수행한 결과, 온도와 압력이 높아질수록 패리슨의 점도와 셀 밀도는 감소하는 경향을 보였다. 즉, 사출 온도와 압력이 낮고 사출 속도가 느릴수록 균일하고 작은 발포 셀을 얻을 수 있으나 미성형이 발생하지 않는 공정 조건을 찾는 것이 중요하다. 본 연구에서는 시뮬레이션을 통해 패리슨이 성형되는 적절한 조건을 찾아내었고, 이를 Ansys polyflow에 적용 및 구조해석을 수행한 결과 문제없이 성형이 완료됨을 확인하였다.

To reduce future manufacturing trials and errors, foam extrusion molding was simulated using Moldex3D and Ansys polyflow. Before that, a physical property test for simulation was conducted, and after the simulation, structural analysis confirmed that it was moldable and structurally stable.

Keywords: polypropylene, computer aided engineering (CAE), foaming process, foaming extrusion molding, Moldex3D.

본 연구는 산업자원통상부의 중견기업상생혁신사업(R&D)의 연구비 지원(과제번호: P118600004)에 의해 수행되었습니다.

저자들은 이해상충이 없음을 선언합니다.

ESG 경영의 확대와 탄소 배출에 대한 규제가 강화되면서 경량화는 자동차 산업의 중요한 요소가 되었다. 차량 무게 경감을 통하여 연비 개선과 탄소 절감 등 성능 향상과 환경 규제를 충족시킬 수 있는 이점이 있기 때문이다. 예를 들어, 1,500 kg의 승용차 무게를 10% 감소시킬 경우 연비가 4-6% 증가하는 효과를 얻을 수 있다. 고분자 소재는 금속 소재보다 가볍고 유연해 설계에 용이하므로 자동차 산업에서의 수요가 지속적으로 증대될 것으로 예상된다.1 고분자 소재를 적용한 부품의 다양한 경량화 방법 중 발포 몰딩은 부품 내부에 미세한 기공을 발생시켜 부품의 무게를 감소시킬 수 있는 제조 방법이다. 발포 몰딩은 기공의 형성 방법에 따라 두 가지로 분류된다. 원료에 투입된 발포제의 화학적 반응으로 발생된 가스가 성형물 내에 다공성 구조를 형성하는 ‘화학적 발포’와 재료에 초임계 상태의 불활성 기체를 용해시킨 뒤 공정 압력이 감소함에 따라 성형물 내에 미세한 기공(5-50 μm)을 형성하는 ‘물리적 발포’ 이다. 발포 몰딩은 부품의 무게를 경감시키는 데에는 효과적이나, 균일한 크기와 분포의 기공을 확보하기 어렵고 다공성 구조로 인해 기계적 물성이 저하될 수 있다는 단점이 있다. 따라서 본 연구에서는 발포 몰딩 공정을 적용한 현장에서 부품의 기계적인 물성 확보 및 무게 경감의 과정 동안 발생하는 시행착오를 최소화하기 위하여, 제조 공정에 대한 computer aided engineering(CAE)를 수행하고 각 공정에서 고려해야 하는 인자에 대한 연구를 수행하였다.

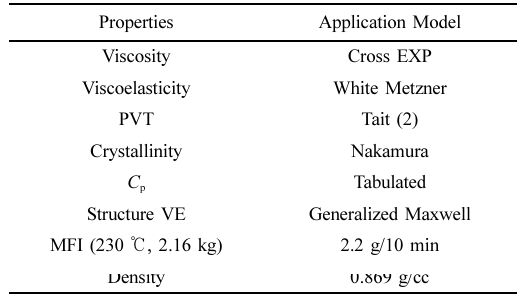

연구 대상 및 발포 블로우 몰딩 해석 방법. 본 연구의 대상은 자동차 공조장치(heating, ventilation and air conditioning, HVAC)의 부속 부품인 히팅 덕트이다. 일반적으로 블로우 몰딩을 통해 생산되는 부품이며, 본 연구에서는 제품 경량화를 위하여 초임계 기체를 활용한 물리적인 방식의 발포 공정을 적용하였다. 히팅 덕트는 2단계의 연속된 공정을 통해 제조된다. 먼저, 초임계 유체를 고분자 수지에 용해시켜 발포 압출 방식으로 긴 원통 모양의 패리슨(parison)을 생산한 뒤, 금형에 넣어 블로우 몰딩을 수행한다. 이와 같이 연계된 두 가지의 공정을 통해 구현되는 발포 블로우 몰딩을 시뮬레이션하기 위해 발포 압출된 패리슨에 대한 시뮬레이션은 Moldex3D를, 블로우 몰딩은 Ansys polyflow를 활용하여 수행하였다. 또한, 시뮬레이션으로 구현된 대상물에 대한 구조해석을 통하여 부품의 구조적 안정성을 확인하였다. Table 1

발포 몰딩 해석. 발포 압출을 통해 생성되는 패리슨 형성 시뮬레이션은 다양한 사출 방법에 대한 유한요소 해석이 가능한 Moldex3D를 통해 수행되었다. 발포된 패리슨이 금형이 없는 상태로 외부로 바로 압출되는 본 연구의 공정 과정을 그대로 반영하기는 어렵지만, 발포에 대한 다양한 인자 적용이 가능한 프로그램으로 공정 인자에 따른 패리슨의 발포 몰딩 특성을 시뮬레이션 하였다. 발포 몰딩은 재료 고유의 점탄성 특징이 큰 영향을 끼친다. 이러한 이유로 보다 정확한 유변학적 해석을 위해서는 재료에 대한 물성과 적합한 수식 모델, 상수가 필요하다.2 본 연구에서 사용된 고분자 소재(열가소성, 반결정성)의 거동을 예측하기 위해 적용한 점탄성, 열적, 기계적 특성과 수식 모델을 다음에 간략히 나타내었다.

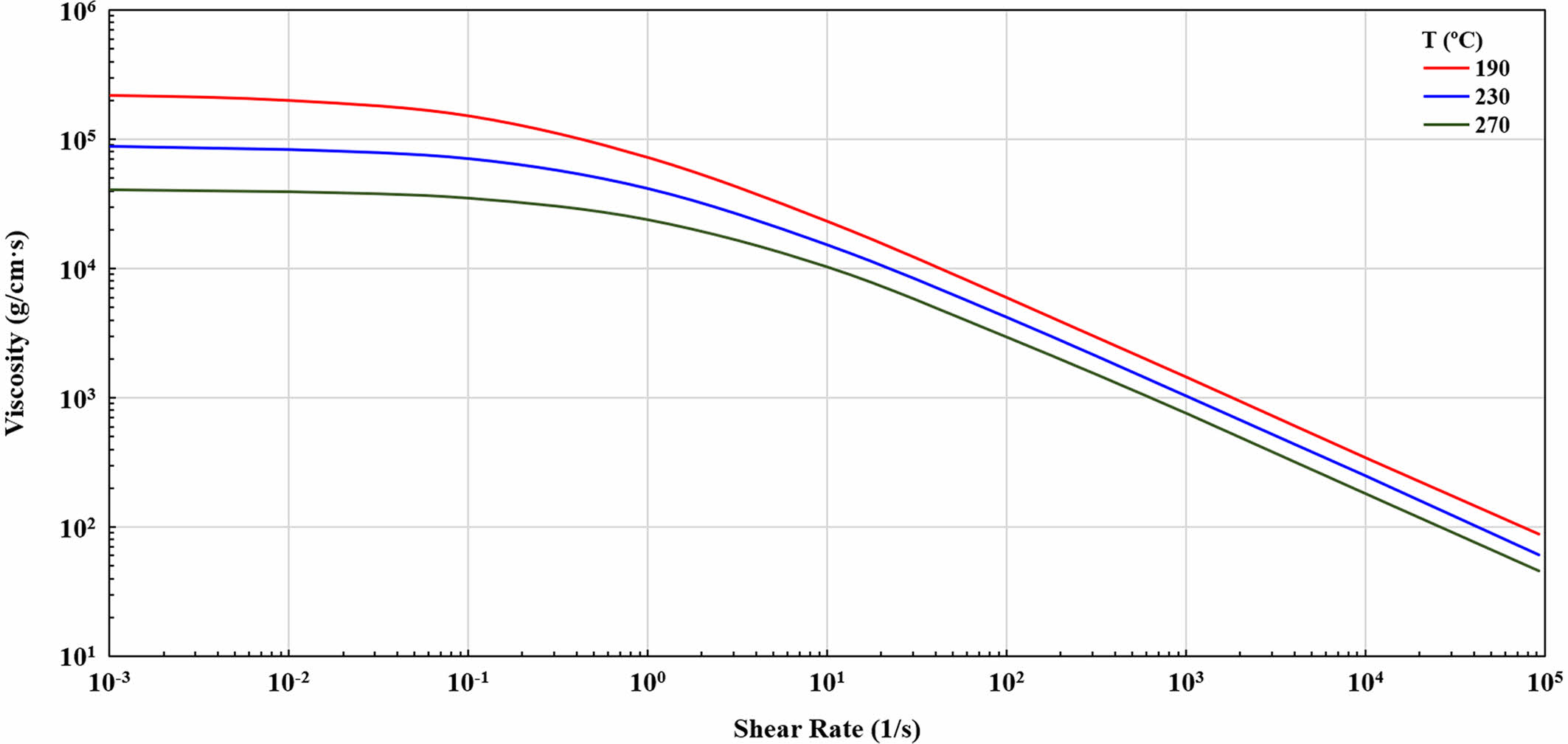

Viscosity. 고분자는 뉴턴 유체와 비뉴턴 유체의 특성을 모두 나타내는 재료로 공정 조건에 따라 변경되는 점도 특징을 표현할 수 있는 모델을 적용하여야 한다. 일반적으로 고분자의 점성은 전단력이 증가함에 따라 전단율이 비례하여 증가하는1차, 2차 뉴턴 영역과 그렇지 않은 비뉴턴 영역의 특성을 나타내게 되는데, 본 연구에서 사용하는 폴리프로필렌(열가소성, 반결정질)의 특성과 사출·압출 몰딩 공정에서 가해지는 전단력의 범위 등을 고려하여 Cross EXP 모델을 채택하였다.3-12

Cross EXP:

Arrhenius:

η0는 전단율이 0일 때 점도, τ*는 전단박화 응력, n은 멱 지수, B와 Tb는 재료 상수를 의미한다.

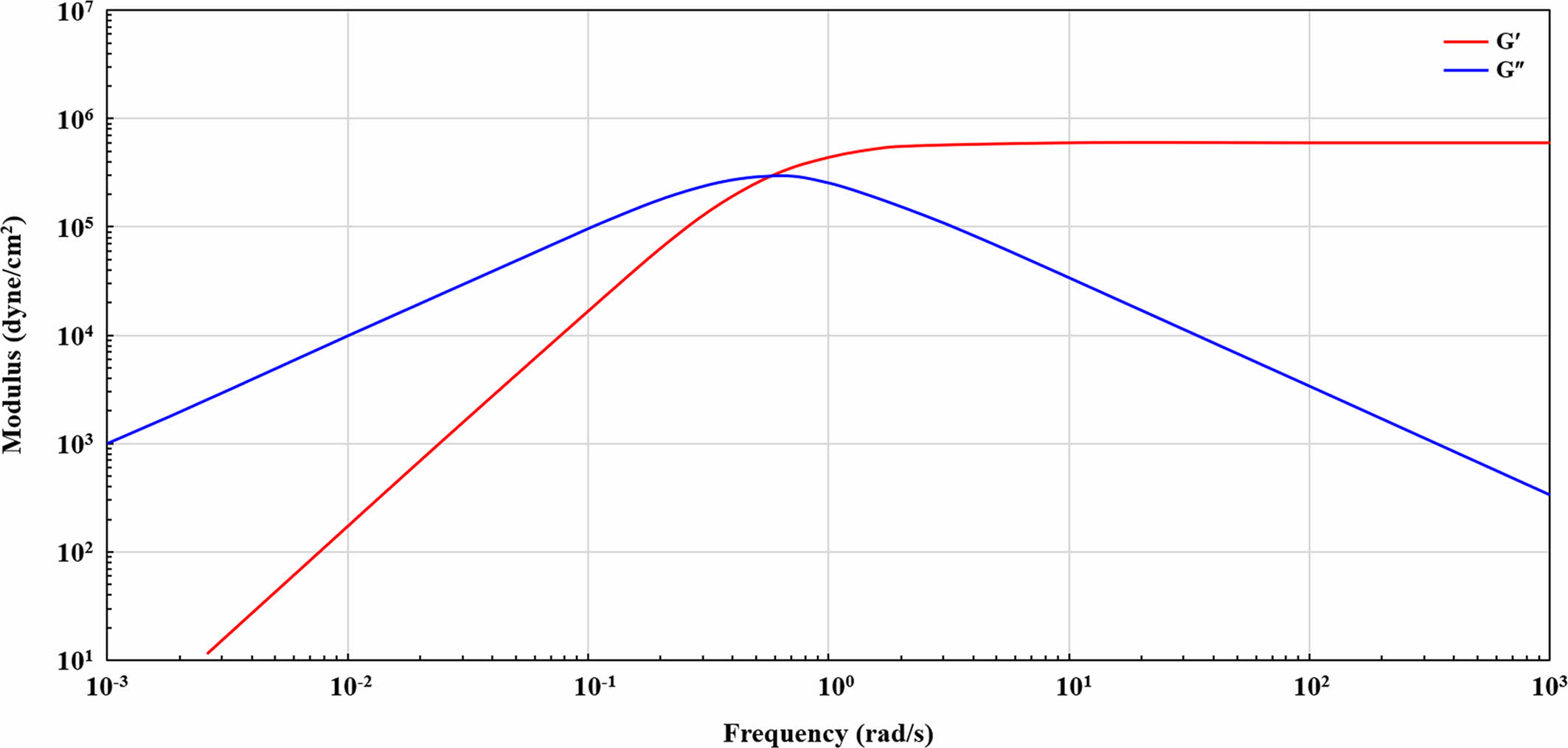

Fluid Viscoelasticity. 본 특성 적용 단계에서는 외부 조건에 따라 변하는 고분자 유체의 점탄성 거동을 예측하기 위해 White Metzner(WM) 모델을 적용하였다. WM 모델은 응력 완화 시간에서의 온도와 전단율을 고려하여 점탄성 거동에 대한 예측 정확도가 높은 모델이다.13-19

White Metzner:

γ́는 전단율을 의미하며, λ는 응력완화시간, G는 전단탄성계수를 의미한다.

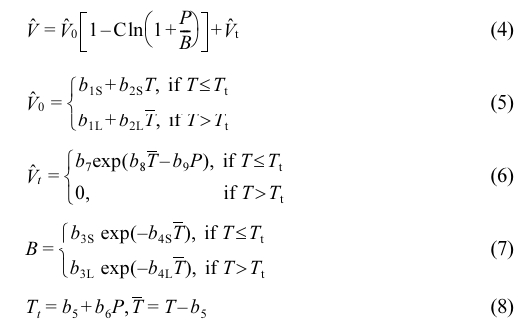

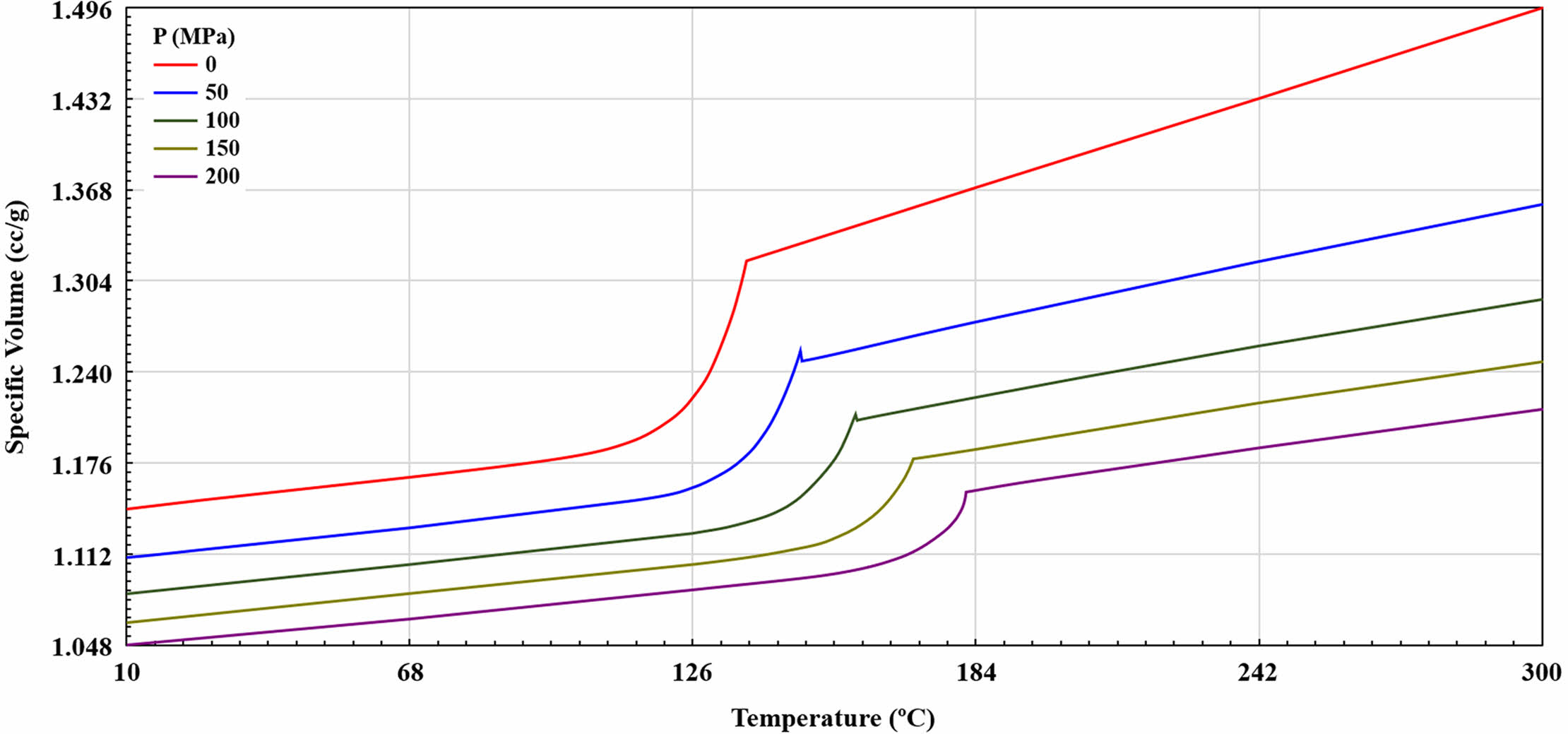

Pressure, Volume, Temperature(PVT). 고분자는 온도와 압력에 따라 상과 함께 체적이 변화하며, 이러한 특성을 시뮬레이션에 반영해 예측하기 위한 것이 PVT 모델이다. PVT 곡선에서 비정질 재료는 결정성이 없어 온도와 체적의 증가가 비례하여 나타나지만, 반결정성 재료는 결정질 부분이 용해되며 체적 변화가 급격하게 일어나는 구간이 나타난다. 본 연구에서는 이러한 고분자의 특징을 반영할 수 있는 Tait(2) 모델을 적용해 발포 시뮬레이션을 수행하였다.20-23

Tait (2):

L과 S는 액상과 고상을 의미하며 b1L, b1S는 압력이 0일 때 용융온도에서의 비체적과 유리전이온도 한계점에서의 비체적을 의미한다. b2는 온도에 따른 비체적 변화율, b3, b4는 재료 상수, b5는 대기압에서의 상전이 온도, b6은 압력에 따라 변하는 상전이 온도, b7, b8, b9는 재료 상수를 의미하며 C는 고정 상수로 0.0894이다.

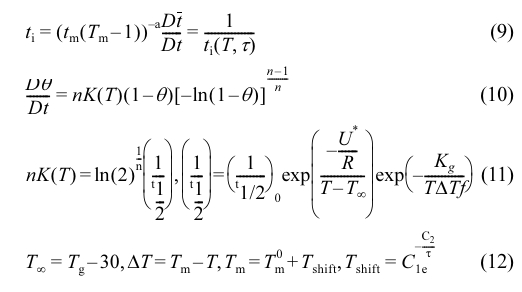

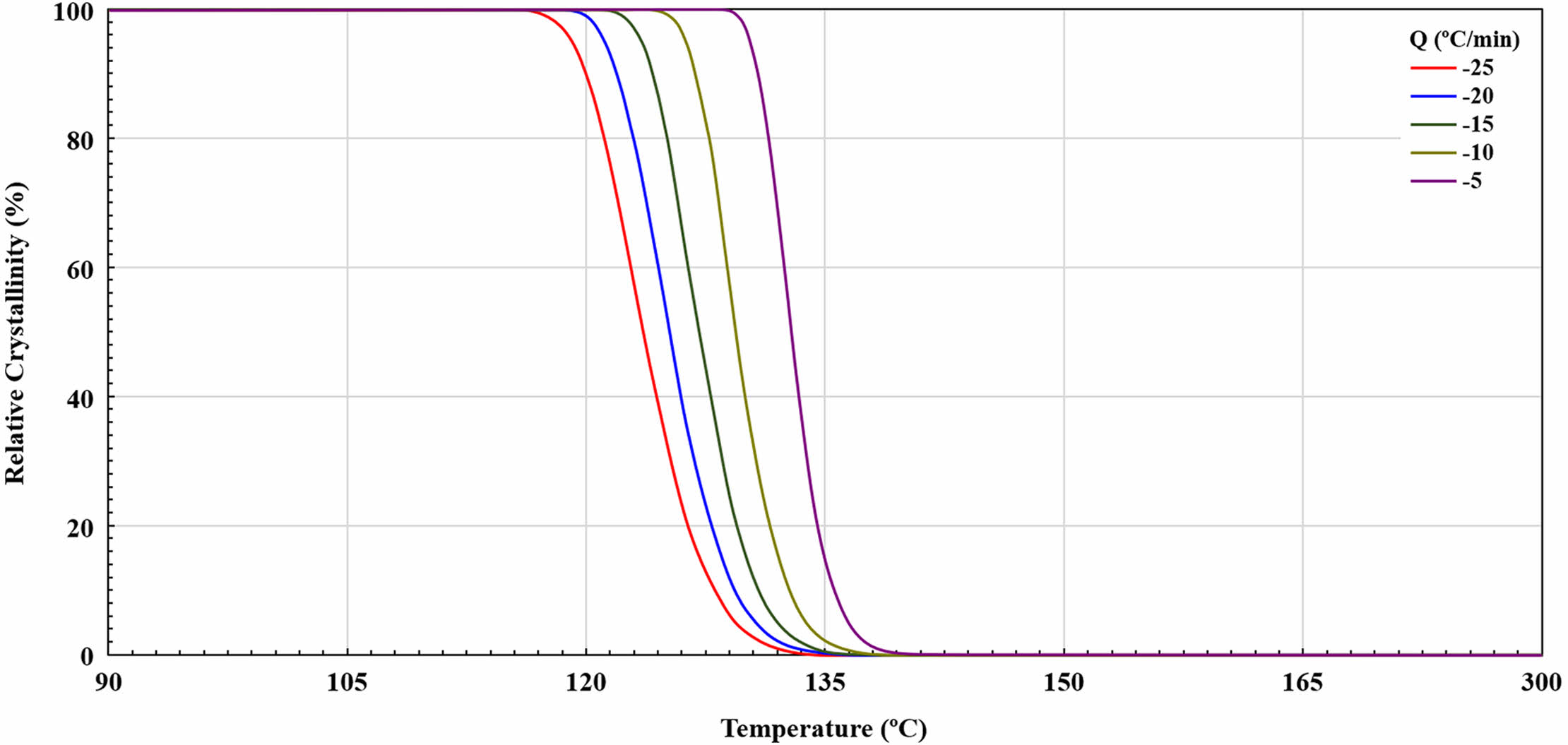

Crystallinity. 고분자의 결정화 예측에는 Avrami(1939) 모델을 기반으로 시간에 따른 결정화도와 비등온 결정속도 상수 K(T)를 적용하여 실제 고분자의 결정화 거동을 예측할 수 있도록 수정한 Nakamura 모델을 적용하였다. 또한, 사출, 압출 공정은 공급부, 압축부, 계량부에 따라 가해지는 응력과 온도가 다른 점을 고려해 외부 응력에 따라 열가소성 수지의 용융 온도가 달라지는 stress induced crystallization(SIC)를 적용하였다.24-28

Nakamura:

K(T)는 비등온 결정화 속도 상수, t1/2은 결정화 half time, DT 는 과냉각도, Tm0는 평형용융온도를 의미하며, C1, C2, Tshift는 재료 상수, U*는 보편상수로 6284 J/mol이다.

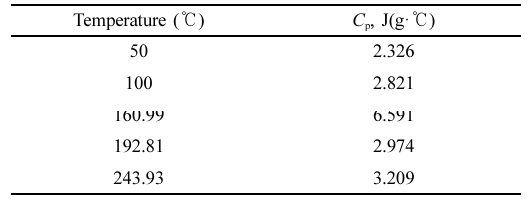

Heat Capacity. 열용량은 열확산에 기여해 점도를 변화시키는 인자이다. 열가소성 수지는 분자량과 상관없이 온도에 민감하므로 온도에 따라 측정된 고분자의 열용량 값을 적용하였다.

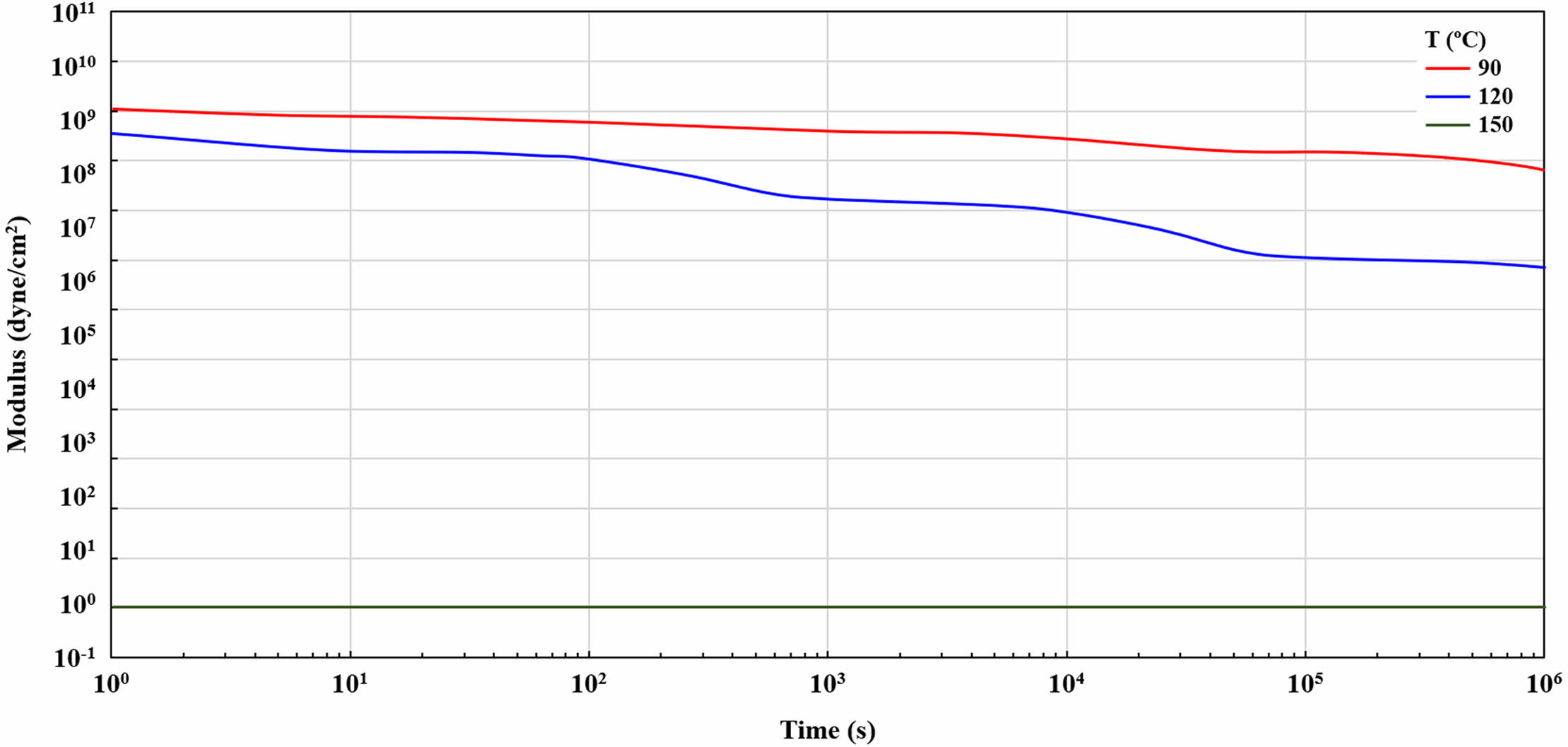

Structure Viscoelasticity. 고분자는 외부에서 가해지는 응력이 사라질 경우, 탄성에 의한 변형은 회복되나 점성에 의한 변형은 회복되지 않는 특성을 가지고 있다. 또한, 고분자 사슬마다 길이가 달라 응력이 완화되는 시간이 다르므로 이를 고려하여 수식 모델로 표현한 Generalized Maxwell 모델을 적용해 시뮬레이션을 수행하였다.29-31

Generalized Maxwell(Maxwell Wiechert):

G는 탄성계수, Tf 는 기준온도, A1, A2는 재료 상수를 의미한다.

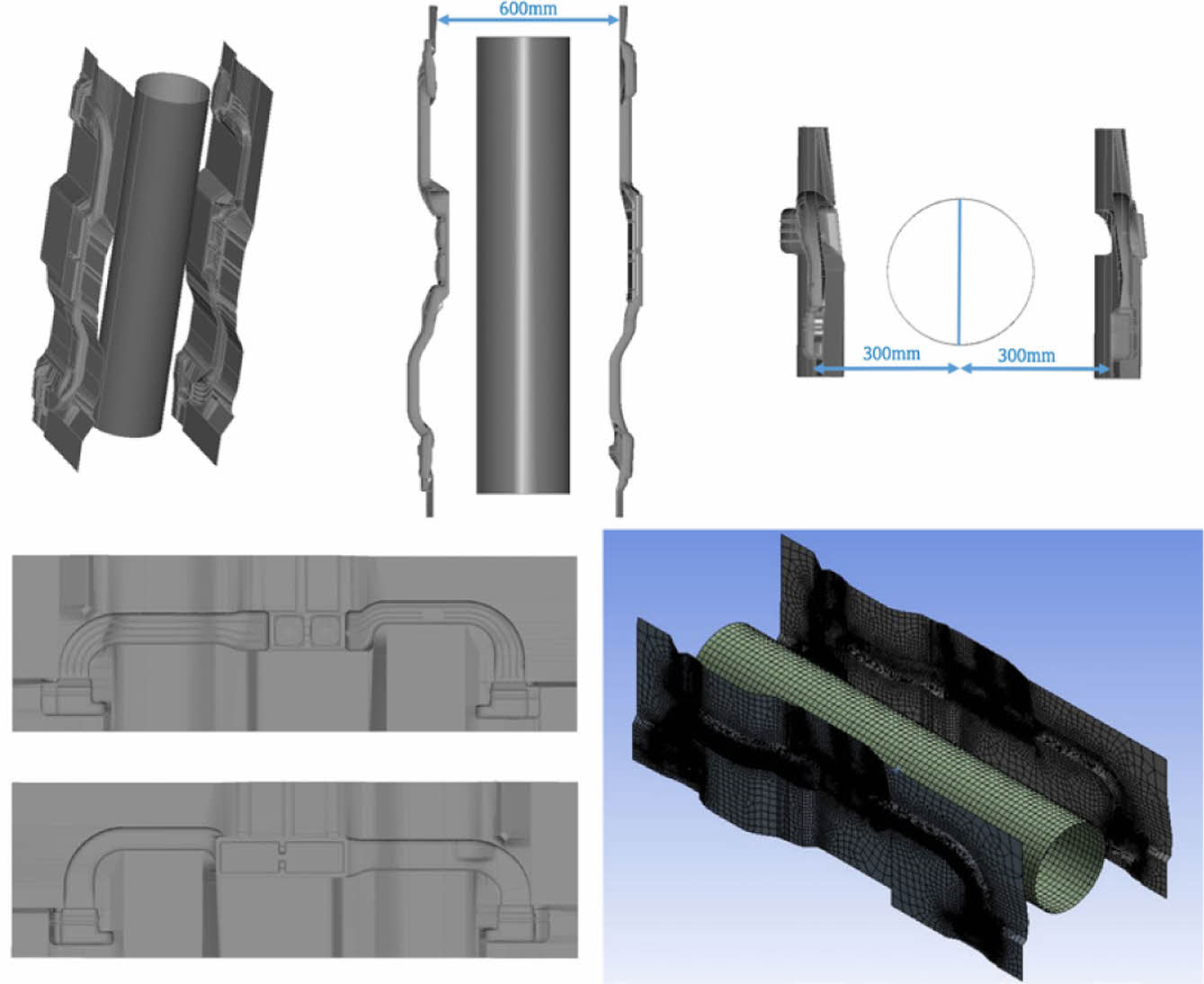

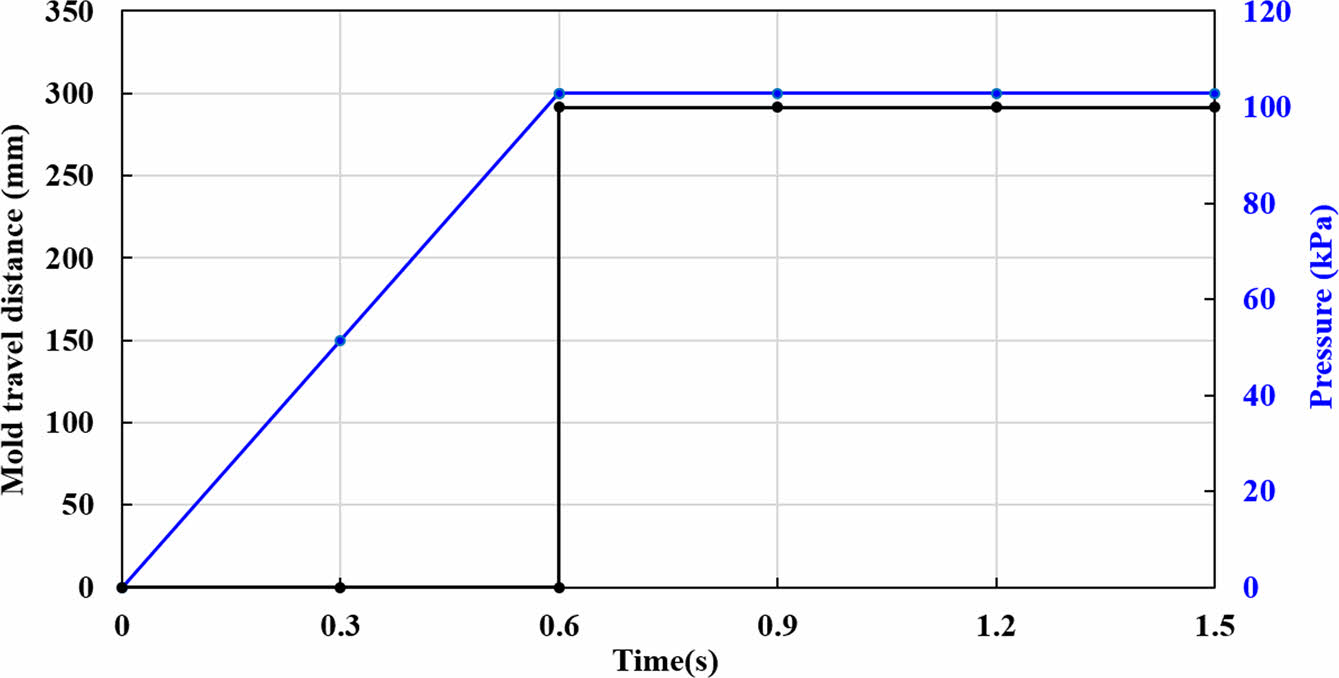

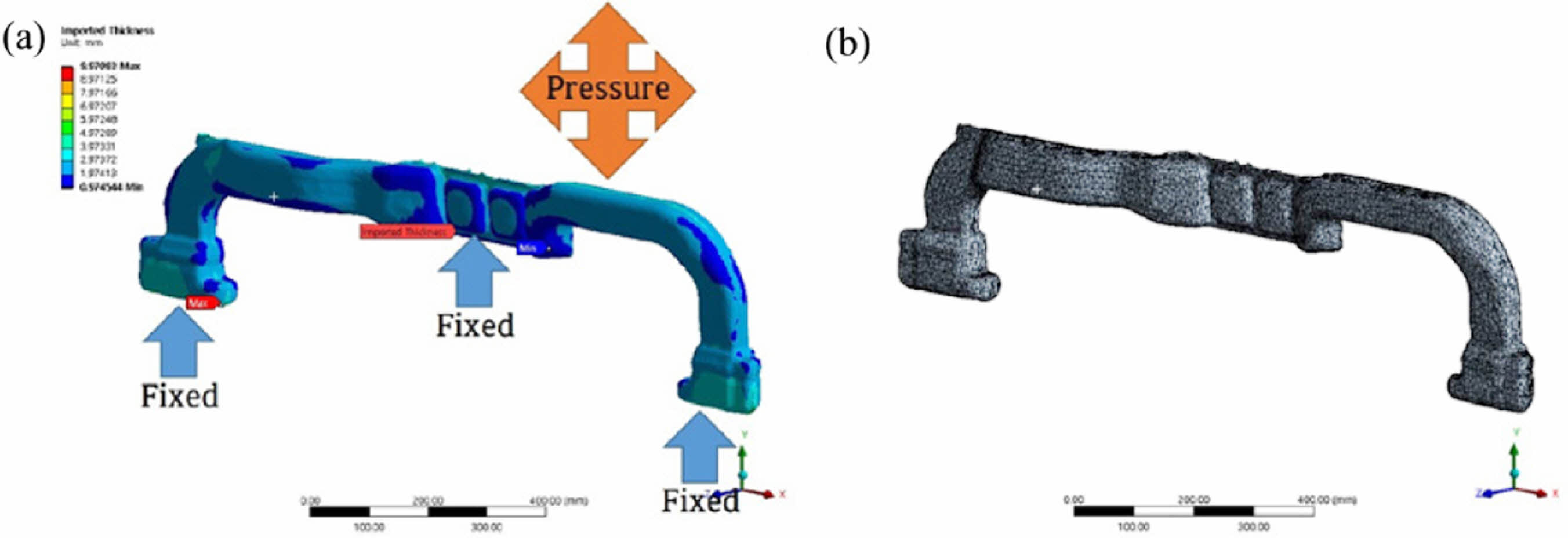

블로우 몰딩 해석. 발포 압출된 패리슨은 다음 단계로 히팅 덕트의 양쪽 구조를 가진 금형 사이에 위치하게 되며, 패리슨 안쪽으로 공기가 주입되면서 금형 안에서 냉각되는 과정을 거친다. 본 연구에서는 이와 같은 블로우 몰딩을 시뮬레이션하기 위하여 상용 프로그램인 Ansys polyflow를 활용하였다. 블로우 몰딩을 시뮬레이션하는 데 있어서 사용하는 금형 구조는 매우 중요한데, 블로우 몰딩의 특성상 설계된 금형에 미세한 균열이 있을 경우 패리슨이 외부로 부풀어 올라 금형 안을 채우지 않고 시뮬레이션이 종료되는 오류가 발생한다. 특히 본 연구에서 활용한 금형 모델은 실제 금형의 3D 스캔을 바탕으로 구현한 구조로 금형 내에 미세한 균열을 제거하여 시뮬레이션에 적합한 구조로 수정하였다. 금형 구조 수정에는 SpaceClaim(Ansys)과 CADdoctor(Moldex3D)가 사용되었으며 Figure 1에 수정된 금형 구조를 나타내었다.시뮬레이션 해석을 위한 mesh 설정은 element size를 92.393 mm로 지정하여 236,738개의 mesh를 생성하였다. 블로우 공정에서 금형의 움직임과 블로우 압력은 램프 함수(Ramp function)를 이용해 지정하였으며, Figure 2와 같이 나타낼 수 있다. 블로우 공정이 시작되고 초기 0.6 s 동안 0.5 m/s의 속도로 대칭으로 배열된 금형이 패리슨 중심부를 향해 이동하고, 금형이 닫힌 후 0.9 s간 105 Pa의 압력을 패리슨 안쪽에 가하여 블로우 몰딩 시뮬레이션을 수행하였다.

|

Figure 1 Modified mold and mesh. |

|

Figure 2 Mold motion, pressure (Ramp function). |

신뢰성 있는 해석 결과를 얻기 위해 본 연구에서는 히팅 덕트의 소재인 폴리프로필렌 기반 고분자에 대한 물성 측정을 수행하였다. 이를 통하여 소재의 점도, 점탄성, PVT 특성 등과 같이 시뮬레이션에 큰 영향을 주는 고분자 특성에 대한 실제 측정값을 수식 모델에 적용하여 필요한 인자를 도출하고 이를 적용하였다. 고분자 점도 수식 모델에 필요한 인자를 도출하기 위해서는 저점도에서 고점도까지에 대한 데이터가 필요하여 두 종류의 점도계를 활용하여 측정하였다. 회전형 레오미터(DHR-3, TA)로는 190, 230, 270 ℃에서 shear rate 0.01-1.0 s-1범위를, 모세관형 레오미터(RHEOGRAPH 25, Göttfert)로는 같은 온도 조건에서 shear rate 10-10000 s-1 범위를 측정하였다. 측정 결과를 점도 모델인 Cross EXP 모델에 적용하여 얻은 결과는 Figure 3과 같다. 본 연구에 활용한 폴리프로필렌의 점탄성 거동을 예측하기 위한 storage modulus, loss modulus는 회전형 레오미터(DHR-3, TA)를 이용하여 165, 180, 205 ℃에서 0.01-100 rad/s를 가해 측정하였으며 WM 모델에 적용해 Figure 4와 같은 결과를 얻었다.

PVT는 모세관형 레오미터(Rheograph 50, Göttfert)로 온도 범위 50-250 ℃, 압력 40, 80, 120 MPa에서 측정하였다. 해당 결과를 활용하여 도출한 인자를 통해 얻어낸 PVT 그래프는 Figure 5, 결정화 모델에 대한 피팅값은 Figure 6에 나타내었다.

고체 상태에서의 고분자 점탄성은 Generalized Maxwell 모델로 예측할 수 있으며, 본 연구에 적용된 모델을 Figure 7에 나타내었다.

열용량은 각 온도에서 측정된 열용량 값을 적용하였다(Table 2).

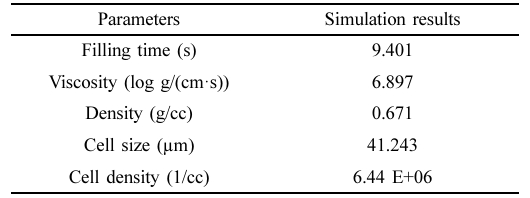

폴리프로필렌 기반 고분자에 대하여 측정한 물성과 이를 적용한 소재의 물성 모델을 적용하여 패리슨 형성에 대한 발포 몰딩에 대해 시뮬레이션을 수행하였으며, 온도와 압력 조건은 160-230 ℃, 80-180 MPa 로 설정하였다. 시뮬레이션 결과, 온도와 압력이 높아질수록 셀 밀도가 낮아지고 셀 크기가 커지는 모습을 보이는데, 이는 고온에서 고분자의 결정이 풀려 유동성이 높아지고 점성이 낮아짐으로 인해 미세한 발포 셀이 서로 병합되어 상대적으로 큰 크기의 발포 셀이 생성되기 때문으로 보인다. 반대로, 낮은 온도와 압력에서는 미세한 발포 셀이 많이 생성되어 셀 밀도가 커지는 경향을 보이는 것을 확인하였다. 다만, 재료의 점도가 함께 증가하여 유동성이 낮아져 미성형이 빈번하게 발생하였다. 최종적으로 190 ℃, 100 MPa에서 용융된 소재를 활용하여 패리슨을 발포 사출하였을 때 미성형이 발생하지 않음을 확인하였으며, 이 때의 패리슨의 물성 평균치는 Table 3과 같다. 발포 공정 도입을 통하여 패리슨 기준으로 미발포 제품의 무게 3453.55 g에서 발포 제품의 무게가 2662.08 g으로 22.9%의 중량이 감소함을 확인할 수 있었으며, 해당 조건으로 블로우 몰딩을 진행하였다.

본 연구의 결과를 바탕으로 패리슨 발포 공정에 대하여 아래와 같은 정보를 얻을 수 있었다. 유체가 사출되기 직전의 온도와 압력이 낮고 사출 속도가 느릴수록 패리슨의 점도와 밀도, 셀 밀도는 커지고 셀 크기가 작아지는 양상을 보이므로 균일하고 작은 발포 셀의 구조를 얻기 위해서는 유동체의 점도를 높게 유지하는 것이 유리하다. 하지만 온도와 압력이 너무 낮을 경우 미성형이 발생하므로 미성형이 발생하지 않는 적정한 범위를 조정해 패리슨을 제조해야 한다.

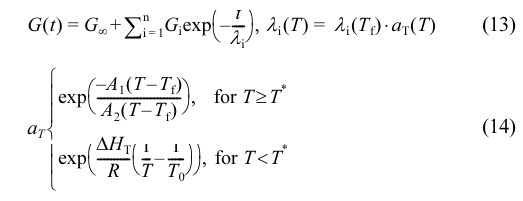

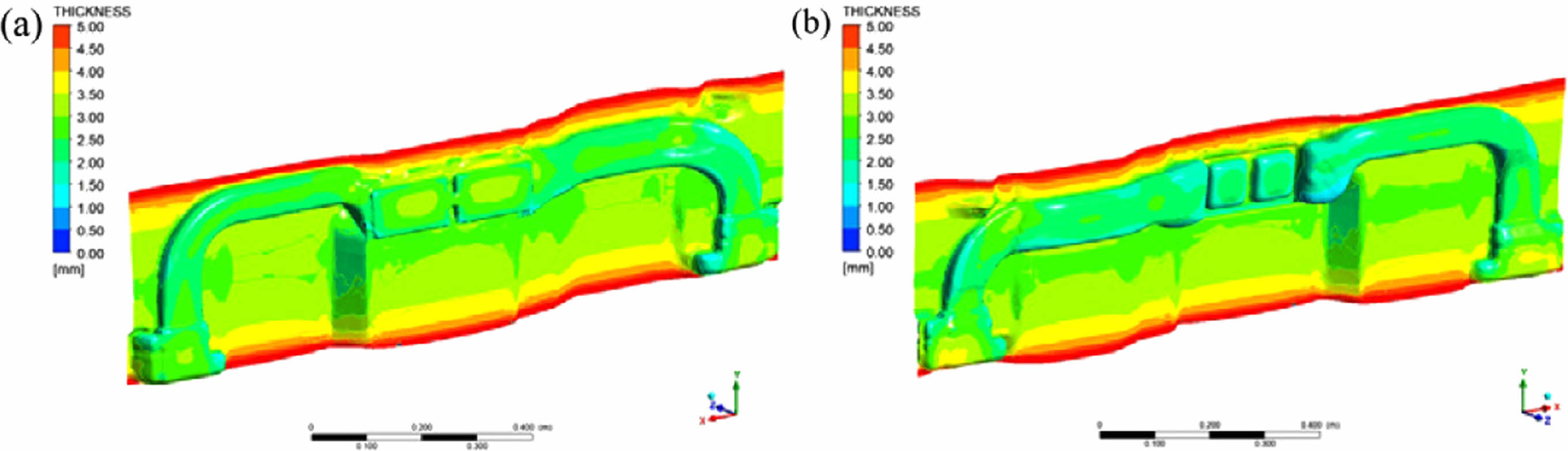

Moldex3D를 통해 얻은 패리슨 두께 분포와 물성을 Ansys polyflow에 적용하여 블로우 몰딩 시뮬레이션을 수행한 결과, 블로우 공정을 진행하기 위한 유동성에 문제가 없음을 확인하였다. 설계된 금형을 통해 덕트 형상을 추출하였으며, Figure 8에 블로우 몰딩이 완료된 성형품의 두께 분포를 나타내었다. 패리슨의 면과 면이 접합되는 국소 부분은 5 mm 이상의 두께를 보이나 해당 부분은 불필요한 부분인 버(Bur)로 제외하며, 히팅 덕트 모델을 대상으로는 약 3 mm의 균일한 두께 분포를 보임을 확인할 수 있었다.

이후 블로우 몰딩 후 생성된 버를 제거한 덕트의 구조를 바탕으로 덕트 내부에 양압력을 인가하여 구조적 안정성을 확인하고자 덕트의 3곳을 고정 조건으로 설정하고 덕트 내부에서 바깥을 향해 100 Pa의 압력이 가해지도록 조건을 설정하였다(Figure 9(a)). 100 Pa은 해당 모델의 덕트 운용 시 발생하는 내부 유동에 의한 압력 값이며, 정적 구조해석으로 평가하였다. 덕트의 두께 값은 블로우 몰딩 해석을 통해 얻은 결과를 활용하였으며(Figure 9(a)), element size는 5 mm 조건으로 mesh를 생성하였다(Figure 9(b)).

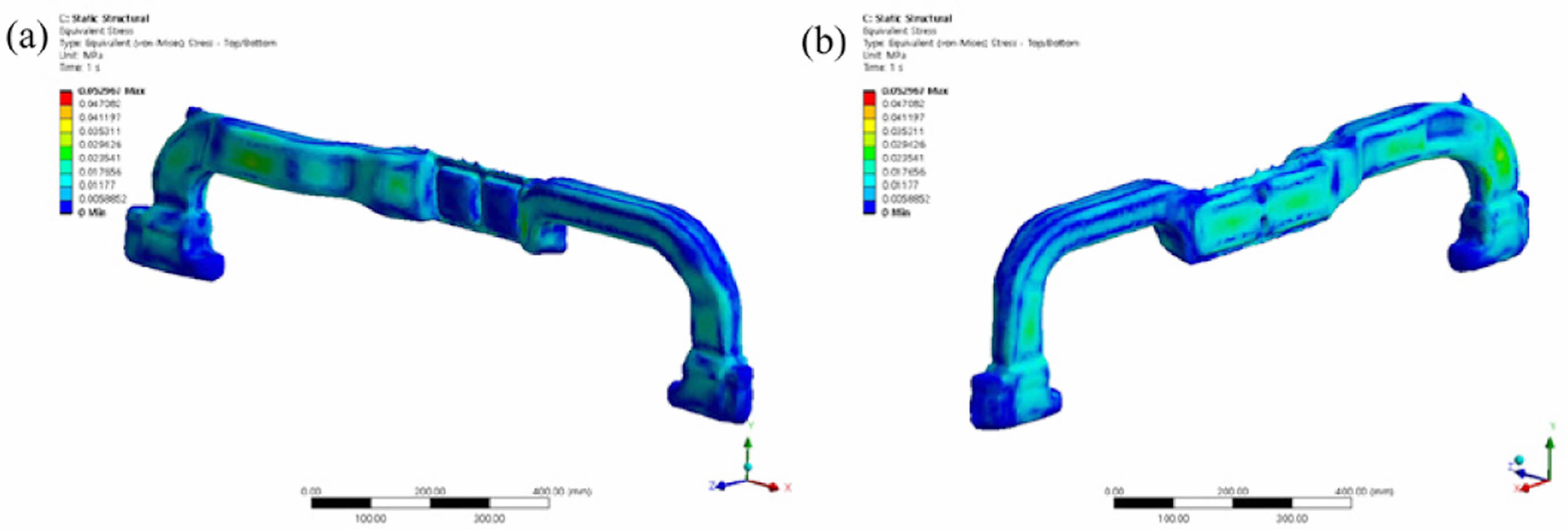

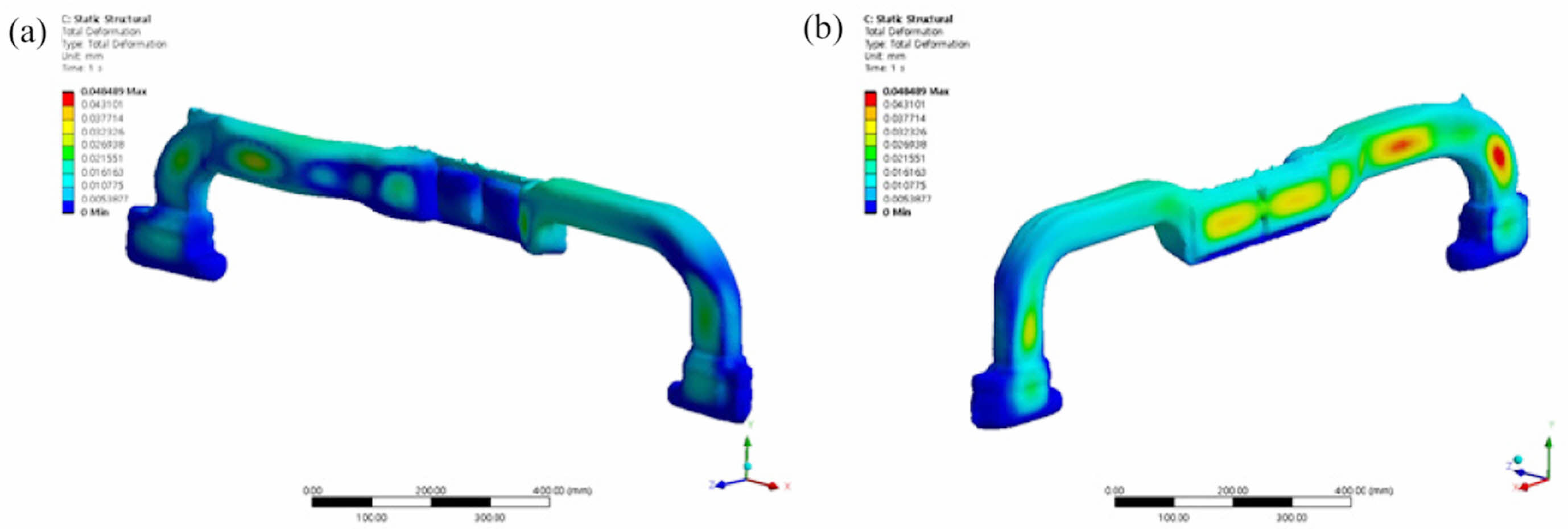

압력에 의한 정적 구조해석 결과인 응력분포를 Figure 10, 변형 분포는 Figure 11에 나타내었다. 덕트의 내부에 100 Pa의 압력이 가해졌을 때 최대 응력분포는 0.38 MPa로 나타났으며, 구조해석을 통해 얻은 최대 응력값은 복합소재의 항복응력(최대인장응력)인 3.9 MPa를 초과하지 않았다(Figure 10). 또한, 100 Pa의 압력이 내부에서 가해졌을 때, 덕트의 최대 변형량은 0.82 mm로 나타났다(Figure 11). 이와 같은 구조해석 결과를 통하여 본 연구에서 도출한 패리슨 두께와 블로우 몰딩을 통한 덕트에 대한 구조적 안정성이 확보되었음을 확인하였다.

|

Figure 3 Viscosity Cross EXP fitting. |

|

Figure 4 Viscoelasticity White Metzner fitting. |

|

Figure 5 PVT Tait 2 fitting |

|

Figure 6 Crystallinity Nakamura fitting. |

|

Figure 7 Structure viscoelasticity Generalized Maxwell fitting. |

|

Figure 8 Thickness distribution - blow molding result: (a) left view; (b) right view |

|

Figure 9 Preparing load simulation: (a) Boundary condition; (b) mesh generation. |

|

Figure 10 Distribution of equivalent stress: (a) left view; (b) right view. |

|

Figure 11 Distribution of total deformation: (a) left view; (b) right view |

발포 블로우 몰딩을 시뮬레이션하고자 Moldex3D와 Ansys polyflow를 이용하였다. 재료의 특성에 영향을 크게 받는 발포 사출의 경우, 재료의 물성에 대한 적합한 수식 모델을 지정하고 측정된 물성 데이터를 적용하여 모델에 대한 피팅을 수행하였다. 피팅된 값을 이용해 시뮬레이션을 수행한 결과, 온도와 압력이 높아질 경우에 패리슨의 점도와 셀 밀도는 감소하는 경향을 보였다. 즉, 유체가 사출되기 직전의 온도와 압력이 낮고 사출 속도가 느릴수록 균일하고 작은 발포 셀의 구조를 얻기에 유리할 수 있으나, 온도와 압력이 너무 낮을 경우 미성형이 발생한다. 또한, 재료마다 각각 다른 특성을 가지고 있으므로 미성형이 발생하지 않는 범위 내에서 적절한 성형 조건을 찾는 것이 중요하다. 본 연구에서는 시뮬레이션을 통해 사용되는 고분자에 대한 여러 성형 조건을 테스트함으로써 미성형이 발생하지 않은 적절한 조건을 찾아내었다. 발포 몰딩된 패리슨을 Ansys polyflow에 적용하여 블로우 몰딩을 수행한 결과, 균일한 두께로 덕트 성형이 완료됨을 확인하였으며 구조적으로도 안정함을 확인하였다. 특히, 고분자에 대한 물성 측정 및 발포 블로우 몰딩 시뮬레이션을 통해 유동성, 점도, 발포 셀의 크기와 밀도 등에 대한 데이터를 확보하였으며, 이를 기반으로 적합한 공정 조건을 예측하는 방법을 확인할 수 있었다. 이와 같이, 시뮬레이션을 통해 공정 조건을 미리 검토하는 방법을 적용함으로써 실제 제품 제작 공정에서 발생 가능한 시행착오를 감소시키는 데에 기여할 수 있을 것으로 보인다.

- 1. Jeoung, S. K.; Ha, J. U. Lightweighting Technology Development and Trends in Automotive. Auto Journal 2018, 40, 30-34.

- 2. Guo, J.; Narh, K. A. Simplified Model of Stress-induced Crystallization Kinetics of Polymers. Adv. Polym. Technol. 2002, 21, 214-222.

-

- 3. Cross, M. M. Rheology of Non-Newtonian Fluids—A New Flow Equation for Pseudoplastic Systems. J. Colloid Sci. 1965, 20, 417-437.

-

- 4. Carreau, P. J. Rheological Equations from Molecular Network Theories. Trans. Soc. Rheol. 1972, 16, 99-127.

-

- 5. Yasuda, K. Investigation of the Analogies Between Viscometric and Linear Viscoelastic Properties of Polystyrene Fluids. Ph.D. Thesis, Massachusetts Institute of Technology, February 1979.

- 6. Nabialek, J.; Koszkul, J. The Influence of Input Data on the Results of Injection Molding Process Simulation. 13th International Scientific Conference on Achievements in Mech. Mater. Eng. 2005,455-458.

- 7. Hieber, C. A.; Chiang, H. H. Shear-rate-dependence Modeling of Polymer Melt Viscosity. Polym. Eng. Sci. 1992, 32, 931-938.

-

- 8. Williams, M. L.; Landel, R. F.; Ferry, J. D. The Temperature Dependence of Relaxation Mechanisms in Amorphous Polymers and Other Glass-forming Liquids. Am. Chem. Soc. 1955, 77, 3701-3707.

-

- 9. Billen, J. Simulated Associating Polymer Networks, Theses & Dissertations. The Claremont Graduate University, 2012.

-

- 10. Rudolph, N.; Osswald, T. A. Polymer Rheology Fundamentals and Applications; Hanser Publishers: Munich, 2014.

-

- 11. Kim, S. L.; Choi, T. G.; Cho, H. S.; Lyu, M. Y.; Lim, J. S.; Lee, S. H. Orientation of Two Dimensional Fillers and Surface Appearance in an Injection Molded Article. Polym. Korea 2016, 40, 871-879.

-

- 12. Jung, T. S.; Jang, J. H.; Kim, J. S. A Study on the Filling Pattern Imbalance in High Speed Injection Molding Process for Thin Light Guide Plate. Polym. Korea 2017, 40, 871-879.

-

- 13. Metzner, A. B.; Reed, J. C. Flow of Non-newtonian Fluids Correlation of the Laminar, Transition, and Turbulent-flow Regions. Aiche J. 1955, 1, 434-440.

-

- 14. Streeter, V. Handbook of Fluid Dynamics; McGraw-Hill: New York, 1961.

-

- 15. Metzner, A. B.; Houghton, W. T.; Sailor, R. A.; White, J. L. Trans. Soc. Rheol. 1961, 5, 133-147.

-

- 16. Metzner, A. B.; White, J. L. Development of Constitutive Equations for Polymeric Melts and Solutions, Appl. Polym. Sci. 1963, 7, 1867-1889.

-

- 17. Tseng, H.-C. A Revisitation of White−Metzner Viscoelastic Fluids, Phys. Fluids 2021, 33, 057115.

-

- 18. Oldroyd, J. G. On the Formulation of Rheological Equations of State. Proc. R. Soc. A 1950, 200, 523-541.

-

- 19. Eirich, F. R. Non-Newtonian Flow of Liquids and Solids. Academic Press, 1956.

- 20. Jachowicz, T.; Gajdos, I.; Krasinskyi, V. Numerical Modeling of p-v-T Rheological Equation Coeflcients for Polypropylene with Variable Chalk Content. Open Engineering 2019, 9, 668-673.

-

- 21. Wang, J.; Hopmann, C.; Schmitz, M.; Hohlweck, T.; Wipperfürth, J. Jens Wipperfürth. Modeling of pvT Behavior of Semi-crystalline Polymer Based on the Two-domain Tait Equation of State for Injection Molding. Mater. Design 2019, 183, 108149.

-

- 22. Wang, J.; Xie, P.; Yang, W.; Ding, Y. Online Pressure–volume–temperature Measurements of Polypropylene Using a Testing Mold to Simulate the Injection-molding Process. Appl. Polym. Sci. 2010, 118, 200-208.

-

- 23. Wang, J. Some Critical Issues for Injection Molding; IntechOpen: London, 2012.

-

- 24. Avrami, M. J. Kinetics of Phase Change. I General Theory. Chem. Phys. 1939, 7, 1103-1112.

-

- 25. Avrami, M. J. Kinetics of Phase Change. II Transformation-Time Relations for Random Distribution of Nuclei. Chem. Phys. 1940, 8, 212-224.

-

- 26. Avrami, M. J. Granulation, Phase Change, and Microstructure Kinetics of Phase Change. III. Chem. Phys. 1941, 9, 177-184.

-

- 27. Nakamura, K.; Watanabe, T.; Katayama, K.; Amano, T. Some Aspects of Nonisothermal Crystallization of Polymers. I. Relationship Between Crystallization Temperature, Crystallinity, and Cooling Conditions. Appl. Polym. Sci. 1972, 16, 1077-1091.

-

- 28. Hoffman, J. D.; Davis, G. T.; Lauritzen Jr, J. I. The Rate of Crystallization of Linear Polymers with Chain Folding. Treatise on Solid State Chemistry; Speinger: New York, 1976, 3, pp 497-614.

-

- 29. Kraus, M. A.; Niederwald, M. Generalized Collocation Method Using Stiffness Matrices in the Context ofthe Theory of Linear Viscoelasticity. Technische Mechanik 2017, 37, 82-106.

-

- 30. Kraus, M. A.; Schuster, M.; Kuntsche, J.; Siebert, G.; Schneider, J. Parameter Identification Methods for Visco- and Hyperelastic Material Models. Glass. Struct. Eng. 2017, 2, 147-167.

-

- 31. Rowe, G. M.; Sharrock, M. J. Alternate Shift Factor Relationship for Describing Temperature Dependency of Viscoelastic Behavior of Asphalt Materials. Transp. Res. Rec. 2011, 2207, 125-135.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(3): 265-273

Published online May 25, 2024

- 10.7317/pk.2024.48.3.265

- Received on Nov 13, 2023

- Revised on Jan 20, 2024

- Accepted on Jan 30, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Yekyung Kim

-

Energy Material and Process Engineering Laboratory, Advanced Institute of Convergence Technology, 16229, 145 Gwanggyo-ro, Yeongtong-gu, Suwon-si, Gyeonggi-do, Korea

- E-mail: yekyung@snu.ac.kr

- ORCID:

0009-0004-3092-0243

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.