- Preparation of Poly(imide siloxane) Copolymer with a Low Siloxane Content and Thermal Characterization

Department of Chemistry Education, Pusan National University, 2, Busandaehak-ro, 63beon-gil, Geumjeong-gu, Busan 46241, Korea

- 실록산 결합 폴리이미드 공중합체 제조와 물성 특성

부산대학교 화학교육과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

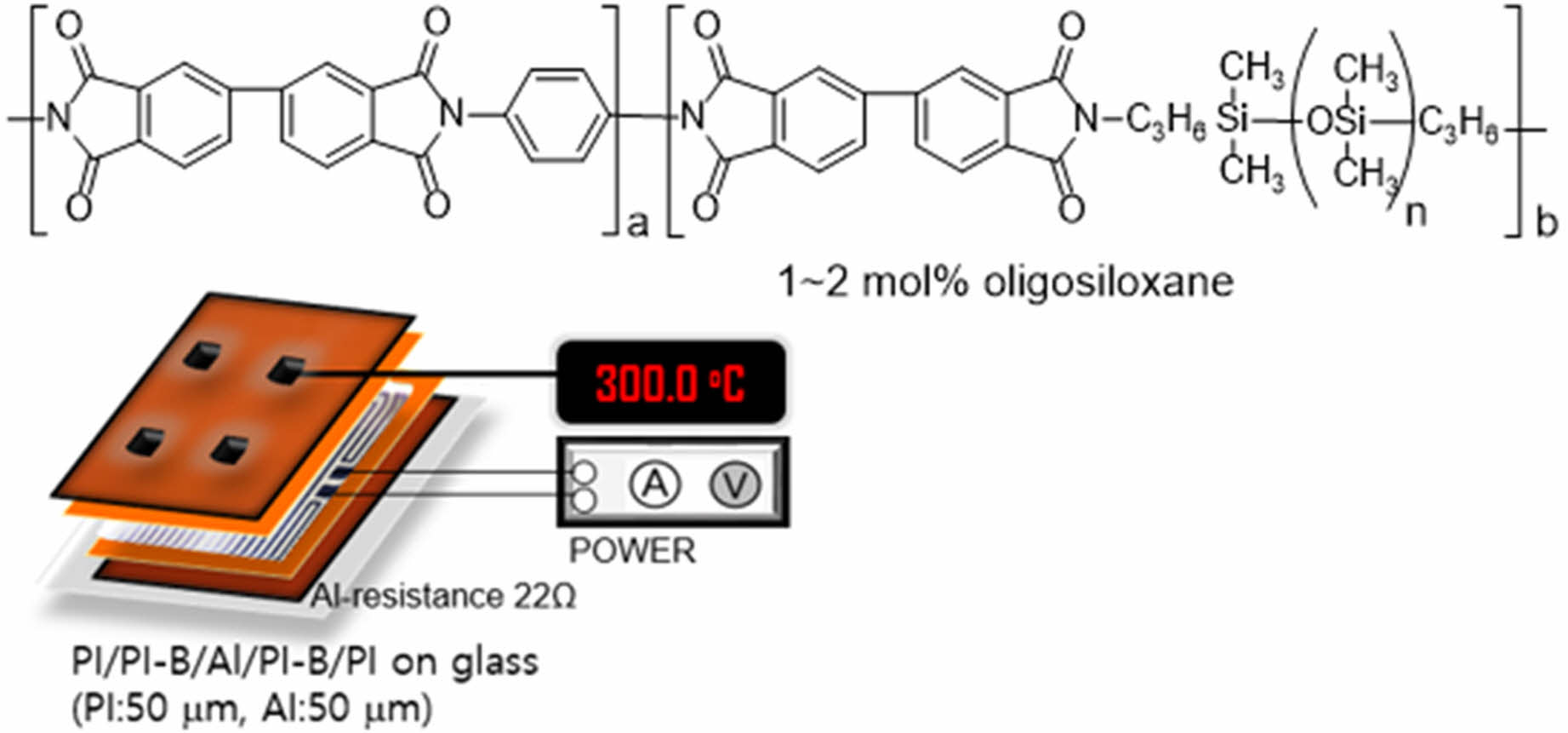

Fourpolyimides were prepared by the thermal reaction of dianhydride and diamine. Each polymer was compared with their copolymers including oligosiloxane of 1 mol% and 2 mol%. Aminopropyl-ended oligosiloxane, as a diamine comonomer was used in copolymerization and analyzed by 1H NMR. The presence of oligosiloxane resulted in insignificant change of properties, such as thermal resistance, Young’s modulus and elongation except thermal expansion. Thermal expansion coefficients of the four polyimides reduced as including oligosiloxane. An electric film heater was fabricated to measure thermal resistance of the prepared polymers. The device of 1 mol% siloxane-polyimide showed constant performance at 300 ℃ for 5 h and reproduced in 5 operation cycles. The device of 0 mol% siloxane-polyimide was instable over 250 ℃.

단분자의 종류에 따른 4 종의 폴리이미드를 합성하고 아민 말단의 올리고실록산을 공중합체로 사용하여 내열성 폴리이미드를 제조하였다. 1 mol%와 2 mol%의 실록산이 결합된 공중합 고분자는 1H NMR을 통해 구조분석을 하였다. 400 ℃ 전후의 높은 열안정성과 높은 영율 및 연신율 특성은 실록산 존재에 의해 큰 변화를 보이지 않으나 열팽창율 감소가 명확히 관찰되었다. 열특성 평가를 위해 합성된 고분자를 Al-박막에 도포하여 라미네이트형 전열 박막소자 제작을 하였다. 실록산이 없는 경우 250 ℃ 이상에서 온도 불안정성이 나타났으나, 1%의 실록산이 도입된 공중합체의 사용으로 300 ℃의 높은 온도가 구현되었다. 고온에서 약 5시간 동안 안정된 특성을 보였으며 5회 이상의 온도변화 사이클에서 높은 재현성을 보였다.

Heat resistance polyimides were developed for an electric film heater. The heating performance was improved by a low content of oligosiloxane, employed in polymerization. Electric heating was stable to 300 ℃ and constant for 5 h, and reproduced.

Keywords: heating resistance, polyimide, siloxane-copolymer, electric heating device, thermal expansion coefficient.

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

저자들은 이해상충이 없음을 선언합니다.

전기 발열소자는 카본블랙, 탄소섬유, 그래핀 등의 전도성 물질이 사용되고 용도에 따라 금속 박판이나 열선이 직접 사용되기도 한다.1 전기 전도성과 저항 특성에 따른 온도 유지를 위해 열 안정성과 열전도성이 우수한 무기 복합소재가 적합하지만 경량화, 가공성 및 투명성과 유연성을 구현할 수 있는 내열고분자의 활용이 증가되고 있다.2

고분자와 금속 박판을 결합시킨 발열체는 미세한 구조 변형과 선택적 발열이 가능하고 고온의 정밀한 온도 조절에 대한 장점이 있다. 방향족 폴리이미드의 높은 열분해 온도와 전기절연성 등은 발열소자 재료로 적합하나 용해성이 좋지 않고 고온 용융이 어려워 다층 박막 공정에 어려움이 있다.3 성형된 폴리이미드 박막 사이에 금속박층을 도입할 때 사용되는 바인더의 내열성은 발열소자의 중요한 열안정 변수가 된다. 기존의 실리콘 내열성 바인더를 사용한 고온 활용에 대한 연구가 많이 발표되었다.4,5 이종의 다층 고분자는 고온에서 결합력 약화 등의 문제가 발생된다. 폴리이미드 바인더를 사용한 다층 폴리이미드는 고온 안정성이 증가될 것으로 기대된다. 폴리이미드는 사용되는 단분자의 구조에 따라 물성 차이가 크며, 높은 열안정성을 나타내는 구조는 주로 용해 특성이 좋지 않은 경향을 보인다. 본 연구에서는 실록산이 도입된 폴리이미드 공중합체를 통해 높은 열안정성과 용해도 향상을 이루고자 하였고 발열체 제조를 통한 특성평가를 하였다.6

시약 및 화학구조 분석. 본 실험에 사용된 시약 4,4-biphthalic anhydride(BPDA, TCI, Japan)와 4,4'-oxydiphthalic anhydride (ODPA, Sigma, USA)은 정제과정을 거쳐 사용하였고 p-phenylenediamine(PDA, Sigma, USA)와 4,4′-oxydianiline(ODA, Sigma, USA) 그리고 aminopropyl terminated polydimethylsiloxane (DMS-A11, MW: 850-900, Gelest, USA)은 그대로 사용하였다. 합성된 시료의 구조 해석은 VARIAN(USA)의 400 MHz NMR을 사용하여 분석하였으며, DMSO-d6를 용매 겸 내부 기준 물질로 사용하였다.

실록산 결합 폴리이미드 합성과 박막제조. 250 mL 둥근 플라스크를 사용하고 고온(200 ℃/2 h)에서 건조된 BPDA (5.88 g, 1.00 eq)을 질소 조건에서 N-methyl-2-pyrrolidone(NMP) 30 mL에 넣고 60 ℃에서 2시간 동안 녹인다. PDA(2.12 g, 0.98 eq)를 질소 조건에서 NMP 30 mL에 60 ℃의 온도에서 3시간 동안 완전히 녹이고 aminopropyl terminated polydimethylsiloxane (108 μL, 2.0 mol%)을 첨가한다. 제조된 두 용액을 섞은 용액을 60 ℃에서 30분간 교반하여 2.0 mol%의 실록산이 결합된 폴리이미드 전구체 용액을 제조한다.

표면이 건조된 유리판(8 × 8 cm) 위에 제조된 용액 10 mL를 고르게 도포 한 뒤 150 ℃로 유지된 핫플레이트에서 1시간 동안 열처리한다. 이어서 250 ℃에서 2시간 가열 후 300 ℃에서 30분을 열처리한다. 상온으로 식힌 후 유리판으로부터 박막을 떼어내어 2 mol%의 실록산이 결합된 폴리이미드를 얻는다. 적외선 흡수 분광법을 통해 이미드 전환을 추적하였고 DMSO-d6에 녹인 후 수소 핵자기 공명 분광 분석을 통해 고분자의 구조와 조성을 확인하였다.7

다층 박막 제조. 유리판(8 × 8 cm) 위에 상용 이미드 필름 KaptonR(50 μm)을 단단히 부착한 후 제조된 폴리이미드 전구체 용액을 바코터(No 75)를 사용하여 균일하게 도포한다. 150 ℃로 유지된 핫플레이트에서 1시간 가열한다. 같은 조건으로 동일한 박막을 제조한다. 박막형(50 μm) Al 도선을 2개의 폴리이미드 박막 사이에 넣어 겹친 후 4개의 추를 유리면에 올려 균일한 힘으로 결합을 유도한다. 핫플레이트 온도를 250 ℃로 2시간 처리 후 300 ℃에서 30분 가열한다. 상온으로 식힌 후 결합된 유리에서 다층 박막을 떼어낸다.

폴리이미드 제조. 폴리이미드는 높은 열분해 온도, 전기절연성, 높은 기계적 특성, 내화학성 등 많은 장점을 갖고 있으나 용해 특성이 떨어지고 용융이 어려워 고온 가공에 어려움이 있다. 폴리이미드의 전구체인 poly(amic acid)를 활용하거나 단분자 구조에 따른 용해도 개선을 통해 활용되고 있다. 상용화된 DuPont의 KaptonR에 비해 Amoco사의 TorlonR과 GE의 UltemR은 구조변화를 통해 가공성이 향상된 물질이다. 단분자인 aromatic dianhydride와 aromatic diamine이 반응하여 생성된 poly(amic acid)는 용해특성이 좋아 필름 형성이 용이하고 열처리를 통해 폴리이미드 전환로 전환되기 때문에 박막공정에 유용하다. 고온발열체 재료로 금속 발열층에 대한 치밀한 접착과 다층 박막 가능하다.

다양한 단분자 중에서 용해 특성과 열 안정성이 비교적 좋은 4,4'-oxydiphthalic anhydride(ODPA)와 3,3′,4,4′-biphenyltetracarboxylic dianhydride(BPDA)을 dianhydride 단분자 물질로 선정하였고 4,4′-oxydianiline(ODA)와 p-pheylenediamine(PDA)을 사용하여 4종의 폴리이미드(ODPA-ODA, ODPA-PDA, BPDA-ODA, BPDA-PDA)를 설계하였고, 각 구조에서 물성 조절을 위해 실록산 올리고머가 1 mol%와 2 mol%가 도입된 8종의 폴리이미드를 제조하였다(Figure 1).

고온 발열 재료는 온도 상승에 따른 열팽창이 적을수록 안정적이다. 폴리이미드를 구성하는 diamine 단분자로 ODA을 사용할 경우 PDA에 비해 열팽창률 증가와 탄성율 감소가 진행되는 경향이 있으나 두 diamine을 모두 사용하여 특성평가를 하였다.8,9 아민기를 갖는 올리고실록산을 diamine 공중합 단분자로 도입할 때는 방향족 폴리이미드의 열안정 특성을 유지할 수 있도록 1%와 2%의 낮은 함량이 도입된 공중합 폴리이미드를 제조하였다.10 두 가지 아민단분자의 구조에 따른 반응성 차이가 있음에도 큰 혼합비 차이로 인해 랜덤공중합체가 생성될 것으로 예상된다. Diamine과 dianhydride를 각각 N-methyl-2-pyrrolidone(NMP)에 녹인 용액을 60 ℃에서 혼합 교반하여 폴리이미드 전구체인 poly(amic acid)로 전환시켰다. 용액의 일부를 유리판 위에 일정량 옮긴 후 150 ℃ 조건에서 가열하여 직접 이미드 반응을 유도하였다. 이미드 전환 반응은 150 ℃ -200 ℃에서 빠르게 진행되는 것으로 알려져 있으나 단계별로 온도를 높여 이미드 전환속도를 조절하였다. 이미드 전환은 적외선 흡수분광분석을 통해 진행할 수 있었고 생성된 폴리이미드는 1H NMR 분석으로 구조가 확인되었다.7

Figure 2에서 올리고실록산이 포함된 폴리이미드(BPDA-PDA)는 제조과정에서 2 mol%의 아민결합 올리고실록산과 98 mol%의 PDA를 사용하여 합성하였다. 0 ppm에 올리고실록산의 CH3Si가 확인되었고 Si-CH2CH2CH2-N에 의한 3 가지 수소가 명확히 확인되었다. 7.0-8.2 ppm의 방향족 수소의 적분값을 기준으로 계산된 실록산의 함량은 2% 보다 높게 나타났으나 이것은 방향족 탄소에 결합된 수소의 특성에 따른 적분값 차이 때문으로 해석된다. 1 mol%과 2 mol%의 두 가지 폴리이미드를 비교하였을 때 각 실록산 수소의 적분값은 비례하여 2배로 증가되었고 실록산 함량 조절이 잘 되었음을 확인하였다.

폴리이미드의 물성 평가. 합성 폴리이미드의 물성을 측정하여 Table 1에 정리하였다. 사용된 단분자에 따라 4종의 폴리이미드와 첨가된 실록산 함량에 따라 열특성과 기계적 물성을 비교하였다. 선팽창 계수(CTE)는 thermomechanical analyzer (TMA) 측정으로 상온에서 150 ℃까지 온도를 증가시켜 얻은 선형 변화 관계로부터 결정되었다. 4가지 고분자 구조에서 BPDA-PDA 단분자 조합의 경우 열팽창이 가장 낮게 진행되었다. 각각의 고분자에 실록산이 결합되었을 때 열팽창 계수는 줄어드는 경향성을 보였고 BPDA-PDA 경우 2.1 ppm/℃까지 큰 감소를 보였다. 올리고실록산 결합은 폴리이미드결합에 비해 강도나 열안정성을 감소시킬 것으로 예상되었으나 1% 혹은 2%의 낮은 함량에서 이러한 효과는 거의 관찰되지 않았다. 탄성특성으로 영률의 크기는 단분자 종류에 따른 차이가 크게 나타나고 실록산 함량에 따른 변화는 크지 않았다. 특이하게도 BPDA-PDA의 경우 실록산이 포함될 경우 연신율이 크게 감소되었다. 유연한 구조인 올리고실록산에 의한 이러한 예외적인 결과에 대한 원인은 밝히지 못하였으나 발열재료로서는 더 적합한 변화로 판단되었다. 물질의 고온 특성 평가를 위해 열중량분석을 하였고 질량 감소 온도를 측정하여 표에 나타내었다. 370-425 ℃ 범위에서 5%의 질량 감소가 나타났고 실록산 결합을 통한 뚜렷한 열안정성의 변화는 관찰되지 않았다. 실리콘에 결합된 탄소 사슬의 약한 결합에서 열분해가 진행될 가능성이 있지만 큰 중량 변화를 일으키지 않았다. 1 mol%와 2 mol%의 실록산 결합 고분자는 실록산 중량이 약 1% 전후에 해당되고 실록산이 결합되지 않은 고분자와 열무게 분석을 비교했을 때 뚜렷한 차이는 관찰되지 않았다. 결과적으로 낮은 함량의 실록산 첨가를 통해 폴리이미드의 물성 변화를 최소화할 수 있었고 온도에 따른 열팽창은 완화시킬 수 있었다.

폴리이미드 발열체의 열 안정성. 고온발열 재료의 열특성 평가를 위해 유리판 위에 상업용 KaptonR(50 μm) sheet를 부착한 뒤 합성 poly(amic acid) 용액을 바코터를 사용하여 균일하게 분산시킨 뒤 일차 열처리를 통해 바인더층(PI-B)을 도입하였다. 동일한 두 개의 판 사이에 Al-박판을 넣고 압력을 가하여 부착시켰다. 서서히 온도를 높여 고분자와 금속 층 사이의 결합 및 폴리이미드 층 사이의 결합력을 높이고 동시에 바

인더 층의 완전한 이미드 전환을 진행시켰다. 바인더 층은 Al층이 고려된 바코터(no. 75)를 선택하여 건조 후의 두께(75-100 μm)로 조절하였다. Fig. 3

제조된 폴리이미드는 dimethylformamide(DMF), dimethyl- acetamide(DMAc), NMP에 높은 용해 특성(15 wt% 이상)을 보였고 dimethyl sulfoxide (DMSO)와 tetrahydrofuran(THF)에는 용해도(10 wt% 이하)가 상대적으로 낮았고 CHCl3에는 거의 녹지 않았다. 이러한 특성은 4종의 폴리이미드에서 유사하게 관찰되었다. 제조된 폴리이미드를 녹여 만든 용액을 바인더로 사용하는 경우 소자의 열 안정성이 좋지 않았다. Al층이 포함된 다층막내의 계면결합이 균일하게 진행되지 않았고 결합된 박막은 쉽게 분리되었다. 이 현상은 poly(amic acid) 용액을 사용할 때 해결되었다. 단단계의 열처리과정에서 이미드전환이 서서히 진행되고 결과적으로 치밀한 계면결합이 진행되었을 것으로 여겨진다.

전압을 조절하여 발열체의 온도 변화를 측정하였다. 발열체의 온도는 표면에 지정된 4곳의 표면에서 측정하여 평균하였다. Figure 4에서 전압에 따른 온도 상승이 잘 진행되었고 약 5분 후에 안정된 온도에 도달하였다. 온도 상승 후 전원을 끊어 상온에 도달한 후 다시 전원을 가하는 반복 과정을 5회 이상 진행하였을 때 시간과 온도변화는 동일하게 재현되었다. 온도 지속성을 평가를 위해 조절된 전압을 일정하게 유지한 후 시간에 따른 온도 안정성을 측정하였다. 폴리이미드 바인더 특성에 따라 비교한 결과를 Figure 5에 표시하였다. PI(BPDA-PDA)를 사용한 발열체는 250 ℃에서 일정한 온도를 유지하였으나 270 ℃에서 1시간 이후 불안정성이 나타나고 발열체가 부분적으로 부풀어오르는 현상이 관찰되었다. 반면 1%의 실록산이 결합된 폴리이미드 바인더의 경우 300 ℃에서 5시간동안 안정된 온도를 유지하였다. 1%의 낮은 함량의 실록산으로 폴리이미드의 열안정성을 증가시켰고 300 ℃의 고온 발열체 재료로서 안정성을 보였다. 합성된 폴리이미드는 400 ℃ 이상의 높은 열안정 특성을 보이고 실록산 결합에 따른 안정성변화가 관찰되지 않음으로써 Figure 5에 나타난 소자의 열안정성 차이는 실록산이 기여한 열팽창과 결합력의 차이로 인한 결과로 해석된다. 2%의 실록산이 결합된 폴리이미드는 1%와 비슷한 결과를 보였다. ODPA가 사용된 폴리이미드 바인더의 경우 실록산 결합에도 250 ℃에서 불안정하였고 고온발열소재로 온도상승에 한계를 보였다.

|

Figure 1 Aromatic dianhydrides and diamines for polyimide films. |

|

Figure 2 1H NMR spectrum of polyimide (BPDA-PDA) with 2 mol% siloxane dissolved in DMSO-d6. |

|

Figure 3 Schematic electric heater with Al-laminate and PI-binder between polyimide sheets. |

|

Figure 4 A plot of surface temperature on electric heater with increasing DC voltage and time. |

|

Figure 5 Long-term stability of electric heaters at high temperature. |

|

Table 1 Thermal and Mechanical Properties of the Prepared Polyimides |

aPolyimide of dianhydride and diamine chosen as monomers. |

올리고실록산이 결합된 폴리이미드를 제조하였고 물성변화를 분석하였다. 단분자 dianhydride와 diamine 선택에 따른 4종의 폴리이미드를 사용하여 실록산 효과를 비교하였다. BPDA-PDA 결합 폴리이미드에 올리고실록산이 1 mol%, 2 mol%로 조절된 공중합 폴리이미드를 제조하고 조성 분석을 하였다. 소량의 실록산 첨가에 따른 열안정성 차이는 없었으나 열팽창율의 감소가 관찰되었다. 전열소자 제작을 통한 열안정성을 평가를 진행한 결과, 1% 실록산이 결합된 폴리이미드는 300 ℃에서 5시간 이상의 안정된 온도를 유지하는 열안정 재료의 우수성을 보였다. 고온 안정성에는 1% 함량의 실록산이 큰 기여를 하였고 비교실험을 통해 검증되었다.

- 1. Li, L.; Hong, S. K.; Jo, Y.; Tian, J. M.; Woo, C. Y.; Kim, S. H.; Kim, J. M.; Lee, H. W. Transparent, Flexible Heater Based on Hybrid 2D Platform of Graphene and Dry-Spun Carbon Nanotubes, ACS Appl. Mater. Interfaces 2019, 11, 16223-16232.

-

- 2. Xu, Z.; Croft, Z. L.; Guo, D.; Cao, K.; Liu, G., Recent Development of Polyimides: Synthesis, Processing, and Application in Gas Separation. J. Polym. Sci. 2021, 59, 943-996.

-

- 3. Shiverskii, A. V.; Owais, M.; Mahato, B.; Abaimov, S. G., Electrical Heaters for Anti/De-Icing of Polymer Structures. Polymers 2023, 15, 1573.

-

- 4. Qi, K.; Wang, Y.; Dong, N.; Liu, B.; Tian, G.; Qi, S.; Wu, D., Novel Polyimide Binders Integrated with Soft and Hard Functional Segments Ensuring Long-term high-voltage Operating Stability of High-energy NCM811 Lithium-ion Batteries up to 4.5 V. Appl. Energy 2022, 320, 119282.

-

- 5. Gunes, D.; Karagoz, B., Synthesis of Core−Shell Polyborosiloxanes as a Heat-Resistant Platform. ACS Omega 2022, 7, 43877-43882.

-

- 6. Oh, I.; Cho, J.; Kim, K.; Ko, J.; Cheong, H.; Yoon, Y. S.; Jung, H. M., Poly(imide-co-siloxane) as a Thermo-Stable Binder for a Thin Layer Cathode of Thermal Batteries. Energy 2018, 11, 3154.

-

- 7. Chang, J.; Ge, Q.; Zhang, M.; Liu, W., Cao, L.; Niu, H.; Sui, G.; Wu, D., Effect of Preimidization on the Structures and Properties of Polyimide Fibers. RSC Adv. 2015, 5, 69555-69566.

-

- 8. Wu, Z.; He, J.; Yang, H.; Yang, S., Progress in Aromatic Polyimide Films for Electronic Applications: Preparation, Structure and Properties. Polymers 2022, 14, 1269.

-

- 9. Polyimides: Synthesis, Characterization and Applications, Mittal, K. L., Ed.; Vol. 1, Plenum: New York, 1984.

- 10. Kwon, E.; Jung, H. M., Preparation of Thermostable Polyimide/Polysiloxane Double Layered Films with Pressure-sensitive Adhesion Property. Polym. Korea 2014, 38, 544-549.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(6): 603-607

Published online Nov 25, 2024

- 10.7317/pk.2024.48.6.603

- Received on May 3, 2024

- Revised on Jul 5, 2024

- Accepted on Jul 17, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Jung Yun Do

-

Department of Chemistry Education, Pusan National University, 2, Busandaehak-ro, 63beon-gil, Geumjeong-gu, Busan 46241, Korea

- E-mail: jydo@pusan.ac.kr

- ORCID:

0000-0003-4348-727X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.