- Sandwich Structured Heat Dissipation Composite Consisting of Carbon Nanotube/Epoxy Resin and Boron Nitride/Epoxy Resin

School of Chemical Engineering, Pusan National University, Busan 46241, Korea

- 탄소 나노 튜브/에폭시 수지와 질화 붕소/에폭시 수지로 이루어진 샌드위치상 방열복합소재

부산대학교 응용화학공학부

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, a heat dissipating material with high thermal conductivity, electrical insulation, and strong mechanical strength for electric and electronic fields was fabricated. For this, a sandwiched structure in which an epoxy resin layer dispersed electrically insulating boron nitride is inserted between epoxy resin layers dispersed carbon nanotubes with high thermal conductivity was applied. In addition, the epoxy resin, which is the matrix, is made into a gel state that has chemical reaction sites and can maintain its shape during processing, and the lamination of the heat dissipation composite was performed to reduce voids between the sandwiched composite layers and introduce covalent bonds at the interface to improve tensile strength and thermal conductivity. The sandwich structured heat dissipation composite is expected to be applicable in various forms for electric and electronic fields such as electric vehicles and mobile devices due to its high thermal conductivity, electrical insulation, and strong mechanical strength.

최근 전자 기기의 소형화, 경량화, 고집적화로 구동 시 내부에서 많은 열이 발생하게 되는데, 이러한 열은 기기의 성능 저하, 수명 감소, 오작동 유발 등 여러 문제를 야기한다. 이로 인해 기기의 열을 외부로 방출하는 방열 소재에 대한 수요가 증가하고 있으며, 특히 전기자동차, 배터리, 반도체 산업이 활발해지면서 해당 분야에 적용하기 위한 전기 절연성 방열소재에 관한 관심이 높아지고 있다. 본 연구에서는 높은 열 전도도, 전기 절연성 및 우수한 기계적 강도를 갖는 전기전자 분야의 방열 소재를 제작하기 위해 높은 열 전도성의 탄소 나노 튜브(CNT)가 분산된 에폭시 수지 층(CNT@ER layer) 사이에 질화 붕소(BN)를 에폭시 수지에 분산시킨 전기 절연 층(BN@ER layer)을 삽입한 샌드위치 구조를 적용하였다. 또 매트릭스인 에폭시 수지는 반응성을 가지면서 공정 시 형태를 유지할 수 있는 겔 상태로 만들어 방열 복합체 적층을 진행함으로써 샌드위치 복합체 층 간의 void를 감소시키고 계면에 공유결합을 도입하여 인장 강도와 열 전도도를 향상시켰다. 해당 방열 복합 소재는 높은 열 전도도, 전기 절연성 및 우수한 기계적 강도를 가져 전기자동차, 모바일 등 전기·전자분야에 다양한 형태로 적용 가능할 것으로 기대된다.

A sandwich composite in which an epoxy layer containing electrically insulating boron nitride was inserted between the epoxy layers containing carbon nanotubes showed electrical insulation, good tensile strength, and high thermal conductivity.

Keywords: heat dissipating material, sandwich structure, epoxy resin, carbon nanotube, boron nitride, electrical insulation.

저자들은 이해상충이 없음을 선언합니다.

최근 전자 및 전기 분야에서 소자의 경량화, 소형화, 다기능화가 진행됨에 따라 기기를 구성하는 전자부품은 더욱 치밀화되고 고집적화되고 있다. 이로 인해 구동 중 기기 내부에 많은 열이 발생하게 되며, 발생된 열은 기기의 기능을 저하시킬 뿐만 아니라 기판의 열화, 소자의 수명 저하 등 많은 문제를 야기한다. 또한 내연기관 차량에서 전기자동차로의 전환이 급속히 진행되면서 차량 내부의 많은 기기들이 전자장비로 교체되고 있다. 특히 전력소자, 배터리, 반도체 등의 수명 및 신뢰성 저하를 방지하기 위해서는 내부 발열을 효율적으로 제어하는 것이 매우 중요해졌다. 이 때문에 소자 내부에서 발생하는 열을 효과적으로 방열하는 방열 소재에 대한 수요가 급증하고 있다.

방열 소재의 구성요소를 살펴보면, 고분자와 열전도성 필러가 복합화된 복합 소재 형태의 방열 소재에 대한 수요가 증가하고 있다. 이는 성형가공이 용이하고, 비용이 저렴하며, 가볍고 제품 형태가 다양하다는 고분자의 장점은 그대로 유지하면서 필러의 열전도 특성을 부여할 수 있기 때문이다. 전기 전자분야의 방열 소재 개발은 유무기 복합 기술을 기반으로 전기절연성 무기 필러를 사용하면서도 열적, 전기적 특성을 높이는 방향으로 발전하고 있다. 최근에는 무기 절연 필러로서 질화붕소(BN), 질화알루미늄(AlN), 산화알루미늄(Al2O3) 등 고분자/무기 필러 복합 재료가 개발되고 있다. 그러나 이러한 무기 입자의 제한된 전도성(~300 W/mK)은 높은 열 전도성을 달성하기 위해 높은 함량(~60%)의 높은 부피 분율을 필요로 하는데, 이 경우 복합 재료는 필연적으로 인장 및 굴곡 응력에 대한 저항이 낮아 실제 적용이 크게 제한된다.1 복합 재료가 낮은 필러 함량으로 높은 열 전도율을 갖기 위해서는 탄소계 필러(그래핀, 탄소나노튜브, 흑연 등)를 사용하는 것이 유리하지만, 탄소계 필러는 높은 열 전도율(>1000 W/m·K)을 가짐과 동시에 높은 전기 전도도(~104 S/cm)를 동시에 가져 전기 전자기기 분야에 적용하기 어렵다는 문제점이 있다.

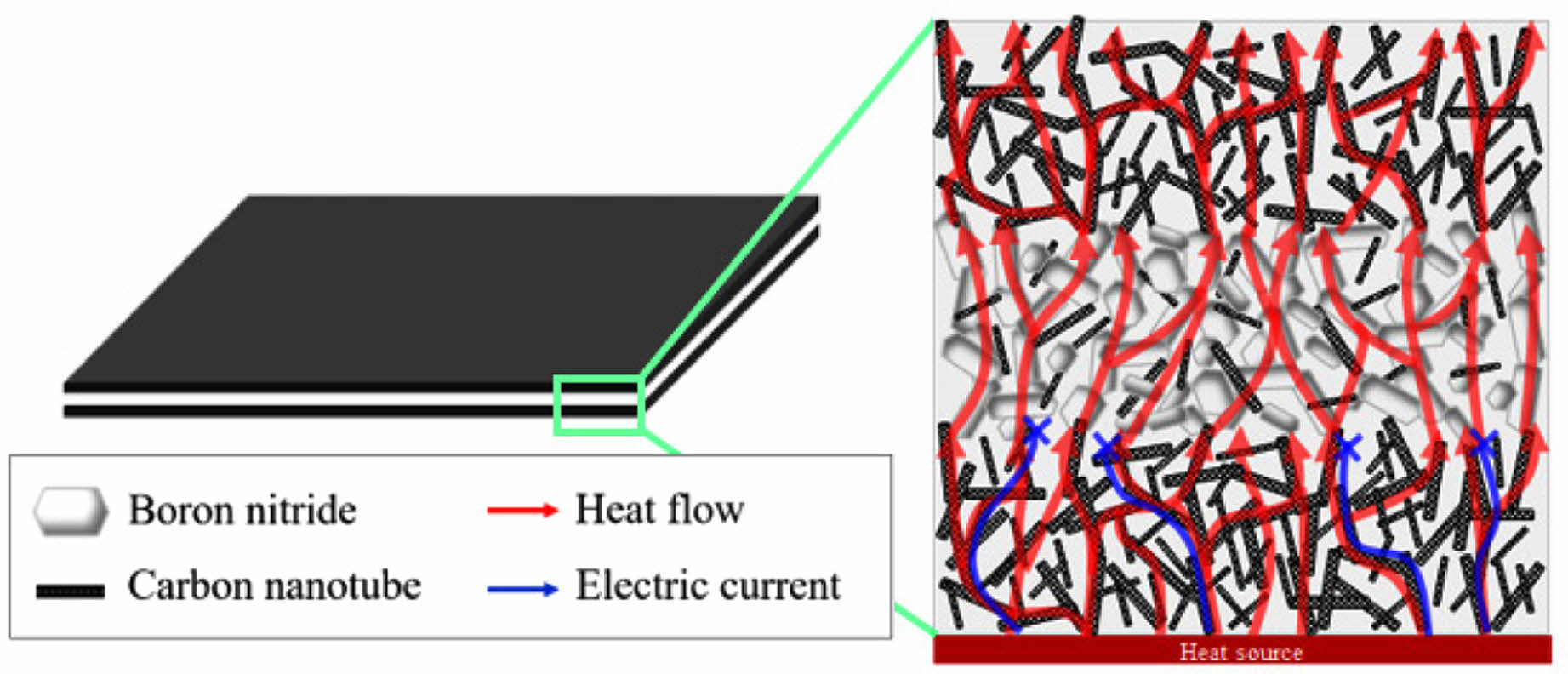

상기의 이유로 방열 소재의 높은 열 전도도 달성을 위해서는 카본계 필러를 첨가하는 것이 유리하나, 전기 절연성을 유지하기 위해서는 다량 첨가하는 것은 불가능하다. 이에 본 연구에서는 전기 절연성을 유지하면서 열 전도도를 높이기 위해 Figure 1과 같이 높은 열 전도성의 탄소 나노 튜브(CNT)가 에폭시 수지에 분산된(CNT@ER) 두 층 사이에, 전기 절연성의 질화 붕소(BN)를 에폭시 수지에 분산시킨 층(BN@ER layer)을 삽입한 샌드위치 구조의 복합체를 제작하였다. 에폭시 수지는 반응성을 가지면서도 공정 시 형태를 유지하는 겔 상태로 복합체 적층을 수행하여 계면에서의 열 전달을 방해하고 기계적 강도를 저하시키는 요소를 제거함으로써 복합체의 열 전도도와 인장 강도의 향상을 기대할 수 있다.

|

Figure 1 Schematic diagram of sandwich structured composite. |

재료. 복합체 제작을 위한 매트릭스로 Bisphenol A type의 에폭시 수지(KFR-120V, Kukdo, Korea)와 amine type의 경화제(KFR-163, Kukdo, Korea)를 사용하였다. 에폭시 수지의 에폭사이드기 당량은 170-175 g/eq, 경화제의 아민가는 400-600 mgKOH/g 이며, 에폭시 수지에 대한 경화제의 첨가량은 에폭시 수지 첨가량 x 경화제 아민 수소 당량 / 에폭시 당량을 통해 얻은 값에 따라 10 : 3의 질량비로 정하였다. 열 전도성 필러로는 평균 크기 1 μm의 질화 붕소(boron nitride, BN, Avention, Korea)와 직경 20 nm, 길이 5 μm의 탄소 나노 튜브(carbon nanotube, CNT, Carbonnano, Korea)를 사용하였으며, 두 필러 모두 수분 제거를 위해 100 ℃ 진공 오븐에서 2시간 건조하여 사용하였다.

샌드위치 구조 복합체 제작을 위한 에폭시 수지의 Pre-curing 조건. 본 연구에서는 높은 열 전도도, 전기 절연성, 높은 기계적 강도를 가지는 샌드위치 구조의 복합체를 제작하였다. 기존의 적층 형태 복합체는 hot press를 이용한 물리적 방식을 사용하는데, 이 경우 층과 층 사이에 많은 void가 존재하게 되고 이로 인해 interlayer 부분에서 많은 열 저항이 유발된다.2 본 연구에서는 에폭시 수지가 공유 결합 반응성을 가지면서 공정 중에도 형태를 유지할 수 있는 겔 상태로 적층하여 interlayer간 결합 향상 및 void를 감소시키고, 이를 통해 열전도도와 인장강도를 향상시키고자 하였다. 먼저 DSC (TA instrument, USA) 및 rheometer(Anton Paar, Austria)를 통해 겔 상태가 되기 위한 온도 및 시간 조건을 결정하였다. 앞으로 언급할 pre-curing은 에폭시 수지가 겔 상태가 되도록 경화시킨 과정을 말한다. DSC를 통해 경화 반응에 따른 에폭시 수지의 반응열을 측정하였으며, 모든 측정은 시료 3 mg을 알루미늄 팬에 담아 질소 분위기 하에서 이루어졌다. Dynamic scanning은 -20 - 250 ℃의 온도 범위에서 10 ℃/min 속도로 승온 측정하였다. Isothermal scanning은 경화 반응을 진행시킬 등온 구간까지 가열 도중 발생할 수 있는 반응을 최소화하기 위해 승온 속도를 20 ℃/min로 빠르게 설정하여, 40, 60, 80, 100, 120 ℃의 경화 온도에서 각각 등온 측정하였다. 이를 통해 에폭시 경화 반응열을 측정하였으며, 식 (1)을 이용해 경화도를 산출하여 pre-curing을 위한 온도 조건을 도출하였다.

여기서, α는 경화도, dq/dt는 열 생성 속도, HR은 반응 완료까지 발생하는 총열량이다.3

이후 경화 반응에 따른 에폭시 수지의 저장 탄성률(G')과 손실 탄성률(G'')을 rheometer oscillation test로 측정하였다. Shear strain은 0.1%, frequency는 1 Hz의 조건으로 30-180 ℃의 온도 범위에서 3 ℃/min의 승온 속도로 dynamic scanning을, 이후 60 ℃에서 isothermal scanning을 통해 pre-curing을 위한 시간을 조사하였다.

샌드위치 복합체의 필러 함량 설정. 열 전도도 향상을 위해서는 필러가 매트릭스 내에서 3D 네트워크를 형성하는 것이 이상적이며, 샌드위치 구조의 복합체에서는 각 층별로 필러의 열전도 네트워크를 형성해야 복합체 전체로 열전도 네트워크를 형성할 수 있다. 또한 필러가 3D 네트워크를 형성하게 되면 해당 지점부터 혼합 수지의 점도가 확연히 증가할 것이다. 이를 rheological percolation threshold라 하며, 필러가 혼합 수지 내에서 3차원 네트워크를 형성하여 점도에 지배적인 영향을 미치기 시작하는 지점이다.4 따라서 필러 함량에 따른 혼합 수지의 점도를 조사하여 각 layer에 첨가할 필러 함량을 결정하였다. 혼합 수지의 점도 측정을 위해, 에탄올 중에 필러를 20분간 초음파 처리하여 필러의 뭉침 현상을 제거하고, 이를 100 ℃ 진공 오븐에서 2시간 동안 건조하여 에폭시 수지와 혼합하였다. 혼합은 paste mixer(AR-100, Thinky, Japan)를 사용하여 2000 rpm의 속도로 mixing(3분) – defoaming(2분) – mixing(3분)의 단계를 거쳐 미세 기포를 제거하고 필러를 균일하게 분산시킨 CNT@ER 혼합물과 BN@ER 혼합물을 준비하였다. 이후 rheometer를 이용하여 상온에서 shear rate를 1/s의 조건으로 필러 함량에 따른 혼합 수지의 점도를 측정하였다. 또 BN@ER 혼합물에 CNT를 전기 절연이 유지될 수 있는 만큼 첨가한다면 bridge effect에 의한 열전도도 향상을 기대할 수 있다. 이에 상기 과정을 통해 정해진 BN@ER 혼합물의 BN 함량에 CNT 함량을 1 wt%씩 첨가하며 BN+CNT@ER 혼합물을 제작한 뒤 전기 저항을 측정하고, 전기 절연 상실을 막기위한 electrical percolation threshold 지점을 조사하여 BN+CNT@ER 혼합물에 첨가할 CNT 함량을 결정하였다.

샌드위치 복합체 제작. 샌드위치 구조의 복합체 제작을 위해 CNT@ER 혼합물을 준비하고 몰드 위에 캐스팅하였다. Film applicator를 이용한 doctor blade 법으로 혼합물을 박막 형태로 만들어준 후 60 ℃ 진공 오븐에서 pre-curing시킴으로써 첫번째 CNT@ER layer를 준비하였다. 그 후 겔 상태의 CNT@ER layer 위에 동일한 방법으로 BN+CNT@ER 혼합물을 캐스팅한 뒤, 60 ℃ 진공 오븐에서 pre-curing시켰다. 마지막으로 겔 상태의 CNT@ER 혼합물을 BN+CNT@ER layer 위에 캐스팅한 뒤 60 ℃ 오븐에서 3시간 동안 복합체 전체에 대한 post-curing을 진행함으로써 샌드위치 구조의 복합체를 제작하였다. Figure 2에 제작 과정을 그림으로 나타냈다. 혼합 수지의 높은 점도로 인해 제작 가능한 layer의 최소 두께는 50 μm이며, 먼저 pre-curing 조건을 경화도 80, 90, 100%로 달리한 전체 두께 150 μm의 샌드위치 구조의 복합체를 제작하였으며, 각각을 SC-p80, SC-p90, SC-p100으로 명명하였다. 이후 pre-curing 80% 조건에서 CNT@ER layer 두께를 50, 100, 150, 200 μm로 달리하여 전체 두께가 150, 250, 350, 450 μm인 샌드위치 구조의 복합체를 제작하였다.

측정. 경화 반응에 따른 에폭시 수지의 반응열 측정을 위해 differential scanning calorimetry(DSC; TA instrument, USA)를 사용하였다. 모든 측정은 시료 3 mg을 알루미늄 팬에 담아 질소분위기 하에서 이루어졌으며 dynamic scanning은 -20 -250 ℃의 온도범위에서 10 ℃/min 속도로 승온하며 측정하였고, isothermal scanning은 경화 반응을 진행시킬 등온 구간까지 가열 도중 발생할 수 있는 반응을 최소화 하기 위해 20 ℃/min의 빠른 승온 속도로 40, 60, 80, 100, 120 ℃에서 각각 등온 측정하였다. 경화 반응에 따른 에폭시 수지의 저장 탄성률(G')과 손실 탄성률(G'') 측정을 위해 rheometer(Anton Paar, Austria)를 사용하였다. Shear strain 0.1%, frequency 1 Hz의 조건으로 30-180 ℃의 온도 범위에서 3 ℃/min의 승온 속도로 dynamic scanning을, 이후 60 ℃에서 isothermal scanning을 진행하였으며 모든 측정은 disposable plate를 사용하여 진행하였다. 또한 상온에서 shear rate 1/s의 조건으로 필러 함량에 따른 혼합 수지의 점도를 측정하였다. 제작한 샌드위치 구조의 복합체에 대한 전기 저항 측정을 위해 4-point probe(CMT-SR1000N, AIT, Korea)를 사용하였으며 샘플은 50×50 mm2 크기의 square type으로 제작하였다. 제작한 샌드위치 구조의 복합체에 대한 열 전도도 측정을 위해 laser flash analysis(LFA; LFA-467, NETZSCH, Germany)를 사용하였다. 샘플은 10 × 10 mm2 크기의 square type으로 제작하였으며, 각각의 열 전도도는 3회 측정 후 평균값으로 구하였다. 제작한 샌드위치 구조의 복합체에 대한 인장 강도 측정을 위해 universal testing machine(UTM; RB 301 UNITECH, R&B, Korea)을 사용하였으며, 각 샘플의 인장 강도 값은 5회 측정 후 평균값으로 구하였다.

|

Figure 2 Fabrication of sandwich structured composite. |

에폭시 수지의 겔 포인트 결정. 고분자 수지의 경화 반응은 온도의 영향을 받으며, 일반적으로 경화도는 고분자 수지의 화학적 변화를 나타내는 지표로 사용된다. DSC의 dynamic scanning과 isothermal scanning을 통해 얻은 결과와 식 (1)을 바탕으로 시간에 따른 경화도를 계산하여 Figure 3에 나타냈다. Figure 3(c)의 경화도 그래프를 통해, 특정 온도 하에서 시간에 따른 경화도 변화를 알 수 있다. 실험 결과, 40 ℃에서는 3시간 이상 긴 시간 동안 경화를 진행하여도 100% 경화가 일어나지 않았다. 반면 100와 120 ℃에서는 약 10분 만에 약 70에서 80%로 빠르게 경화가 진행되어 복합체 제작 조건으로 설정하기에는 실험 오차나 재현성 등의 측면에서 제어하기 어렵다고 판단하였다. 이에 60와 80 ℃에서 등온 경화하는 것이 복합체 제작에 적합한 것으로 판단하여, 본 실험에서는 실험 오차를 최소로 하기 위해 60와 80 ℃ 두 조건 중 경화도 곡선이 보다 완만하게 증가하는 60 ℃에서의 등온 경화를 pre-curing의 온도 조건으로 설정하였다.

Berglund와 Kenny는5,6 수지의 경화를 낮은 분자량의 단량체가 고밀도의 가교를 가지는 분자구조로 변화하는 연쇄 화학반응이라고 설명하였으며, 이러한 반응이 진행됨에 따라 열경화성 수지는 물리적, 기계적 물성 등의 변화를 수반하게 된다. 이를 바탕으로, rheometer를 통해 에폭시의 경화 온도 변화에 따른 저장 탄성률(G')과 손실 탄성률(G'') 변화를 측정하였다. 에폭시는 경화 과정에서 liquid-gel-solid로 상변화가 일어나는데, 온도가 증가함에 따라 liquid 상태인 단량체 분자의 운동이 활발해져 초기에 G'이 G''보다 감소하는 구간이 나타나게 된다. 이후 열 에너지를 받아 경화 반응을 시작함에 따라 다시 G' 이 더 높은 값을 나타내게 된다. 이러한 G'과 G''이 교차하면서 G'이 다시 높아지기 시작하는 순간이 에폭시가 겔 상태가 되는 지점이다.7 Figure 4에 에폭시 수지의 경화 반응에 따른 G'과 G''의 변화를 나타냈다. G'이 1100 Pa 인 지점이 G'과 G'' 이 교차하는 겔 포인트임을 알 수 있었으며, 앞서 경화도를 통해 설정한 pre-curing의 온도 조건 60 ℃에서 시간에 따른 G'의 측정 결과, 약 70분이 될 때 G' 이 1100 Pa이 됨을 알아냈다. 이상의 DSC와 rheometer 결과에 따라 에폭시 수지의 겔 상태에서의 적층을 위한 온도와 시간 조건을 60 ℃와 70분으로 설정하였다.

샌드위치 복합체의 필러 함량 최적화. 방열 복합 소재는 열전도성이 거의 없는 고분자에 높은 열 전도성의 필러가 충전된 형태이다. 높은 열 전도도를 갖기 위해서는 열 전도성 필러들이 고분자 매트릭스 내부에서 열 전달 경로를 형성할 수 있도록 다량으로 충전 및 분산시키는 것이 중요하다. 그러나 과도한 필러 충전은 가공성 저하와 뭉침 현상으로 인한 응력 집중과 기계적 강도 저하로 이어지게 된다.8 이에 따라 필러 함량을 증가시키며 CNT@ER 혼합 수지와 BN@ER 혼합 수지의 점도를 측정하였고, 그 결과를 Figure 5에 나타냈다. CNT의 경우 8 wt%에서 점도가 급증하였고, BN의 경우 40 wt%에서 점도가 급격히 증가하는 것을 알 수 있었다. 이 결과에 따라 복합체 제작을 위한 필러 함량은 CNT는 8 wt%, BN은 40 wt%로 설정하였다.

샌드위치 복합체의 전기적 특성. BN@ER layer의 열 전도도를 더욱 높이기 위해 BN@ER layer에 CNT를 추가적으로 첨가하였다. 이때 BN@ER layer는 전기 절연성을 유지하여야 하므로, CNT 함량 증가에 따른 전기전도도 변화를 측정하여 전기 절연성이 유지되는 최대 첨가량을 조사하였다. Figure 6에 나타낸 바와 같이 CNT 함량이 0-2 wt%까지는 낮은 전기 전도도를 나타내다가 3 wt% 지점부터 electrical percolation threshold를 나타내며 전기 전도도가 급증하는 것을 알 수 있었다. 이에 BN@ER layer에 도입하는 CNT 함량은 2 wt%로 설정하였다.

샌드위치 복합체의 전기 절연성을 확인하기 위해 전기 저항을 측정하였다. 측정을 위한 샌드위치 구조의 복합체로는 두께 150 μm에 pre-curing 80%의 조건에서 제작한 SC-p80 샘플을 선택하였으며, 샌드위치 구조가 아니면서 동일한 함량의 필러가 무작위로 분산된 비교군(Random)과 부피 저항 값을 비교한 결과를 Figure 7에 나타냈다. 샌드위치 구조의 경우 전기 절연 기준 값인 108 W·cm 보다 높은 3.39 × 1010 W·cm의 값을 나타냈으나, 비교군은 2.55 × 105 W·cm의 낮은 저항 값을 보였다. 따라서 샌드위치 구조의 복합체를 제작함으로써 전기 절연성을 유지할 수 있음을 확인하였다.

샌드위치 복합체의 열 전도도에 미치는 Pre-Curing의 영향. 앞서 DSC 및 rheometer 측정을 통해 겔 상태를 위한 최소 pre-curing 조건은 80%임을 알았다. 이후 interlayer의 void가 복합체의 열전도도에 미치는 영향을 조사하기 위해 적층 단계에서 pre-curing 정도를 달리한 샌드위치 구조의 복합체 SC-p80, SC-p90과 SC-p100의 열 전도도를 측정하였으며, 그 결과를 Figure 8에 나타냈다. 적층 단계에서 pre-curing의 정도가 낮은 복합체일수록 열 전도도가 증가하는 것을 볼 수 있는데, 이는 겔 상태인 에폭시 수지 표면에 아직 경화 반응에 참여하지 않고 반응성을 갖고 있는 epoxide 및 amine 작용기가 다른 layer의 작용기와 반응함으로써 interlayer 영역에서의 공유 결합 증가와 void 감소에 의한 포논 전도 향상에 기인한 것으로 판단된다. 또 void 유무를 확인하기 위해 optical microscope (H600L, Nikon instruments)을 측정한 결과, Figure 9와 같이 pre-curing 80%의 조건에서 적층한 복합체의 경우에는 100% 경화된 상태에서 적층한 복합체와 달리 void 없이 깔끔한 interlayer가 관찰되었으며, 이를 통해 적층 단계에서의 pre-curing이 void를 확연히 감소시킴을 알 수 있었다.

샌드위치 복합체의 열 전도도에 미치는 CNT@ER Layer 두께의 영향. Pre-curing 80%의 조건에서 CNT@ER layer의 두께를 달리하며 샌드위치 복합체를 제작하고 열 전도도를 측정하여 Figure 10에 그 결과를 나타냈다. CNT@ER layer의 두께가 증가할수록 샌드위치 구조의 복합체의 열 전도도가 증가할 것으로 예상하였으나, 열 전도도 측정 결과 CNT@ER layer 두께가 증가함에 따라 열 전도도는 오히려 감소하는 결과가 나타났다. Lee와 Dangol의 연구에서는 두께가 각각 149, 216, 251 nm인 3개의 CNT@polycarbonate 필름에 레이저를 조사한 결과, 두께가 두꺼운 필름일수록 흡수되는 레이저는 더 많았지만 반대면으로의 전달은 더 적게 나타났으며, 이는 필름 두께가 증가할수록 π-π 결합에 의한 CNT 뭉침(bundle)이 많아져 내부 CNT가 형성하는 열 전달 경로에 불연속적 지점이 더 많아졌기 때문에 전체적인 열 전도도가 감소한 것이라 보고하였다.9 본 연구에서 나타난 CNT@ER layer 두께 증가에 따른 열 전도도 감소는 이러한 실험 결과와 동일한 CNT 뭉침 현상과 그로 인한 불연속적 열 전달 경로의 형성에 의한 결과로 판단된다.

샌드위치 복합체의 인장 강도에 미치는 Pre-Curing의 영향. 복합체 내에 void가 존재하면 해당 부분에 응력이 집중되어 빠른 crack 생성과 파단으로 이어지게 되므로 이를 제거하는 것은 인장 강도 측면에서 매우 중요하다. Interlayer의 void가 복합체의 인장 강도에 미치는 영향을 조사하기 위해 적층 단계에서 pre-curing 정도를 달리한 샌드위치 복합체의 인장 강도를 측정하였으며, Figure 11에 그 결과를 나타냈다. 적층 단계에서 pre-curing 80%의 조건에서 제작한 복합체가 가장 높은 인장 강도를 나타냄을 알 수 있는데, 이는 pre-curing된 layer의 표면에 존재하는 epoxide 및 amine 관능기가 다른 layer의 amine 및 epoxide 관능기와 결합하여 interlayer 영역의 결합 향상 및 void 감소에 따른 결과로 생각된다. 또 Figure 9와 같이 pre-curing 80%의 조건에서 제작한 복합체의 경우에는 90과 100% 경화된 상태에서 적층한 복합체와 달리 void 없이 깔끔한 interlayer가 관찰되었으며, 이는 복합체 인장 강도 향상 결과와 일치함을 알 수 있다.

샌드위치 복합체의 인장 강도에 미치는 CNT@ER Layer 두께의 영향. Pre-curing 80%의 조건에서 CNT@ER layer의 두께를 달리하며 제작한 샌드위치 복합체의 인장 강도를 측정하여 그 결과를 Figure 12에 나타냈다. CNT@ER layer 두께가 증가할수록 인장 강도가 증가하는 것을 볼 수 있다. 현재 시판되는 시트 또는 필름 형태의 방열 소재는 두께 0.3-1.5 mm에 인장 강도 0.1-10 MPa 수준인데 반해, 본 연구에서 제작한 샌드위치 복합체의 경우 두께 150 μm에서도 10 MPa 이상의 인장 강도를 나타냄으로써 우수한 기계적 물성을 갖고 있음을 알 수 있다. 따라서 12.4 MPa의 강한 인장 강도를 가지면서 1.27 W/m·K의 가장 높은 열 전도도를 나타낸, 두께 150 μm에 pre-curing 80%의 조건에서 제작한 샌드위치 구조의 복합체가 본 연구에서 목표로 하는 높은 열 전도도, 전기 절연성, 그리고 높은 인장 강도를 가지는 방열 소재에 가장 부합한 것으로 결론 지을 수 있다.

|

Figure 3 Graphs of (a) DSC dynamic scanning; (b) DSC isothermal scanning; (c) degree of curing |

|

Figure 4 Graphs of (a) rheometer dynamic scanning; (b) rheometer isothermal scanning. |

|

Figure 5 Viscosity vs. filler content graph of Filler@ER mixture. |

|

Figure 6 Electrical conductivity of BN+CNT@ER layer depending on CNT content. |

|

Figure 7 Volume resistivity of sandwich structured composite and randomly filler dispersed composite. |

|

Figure 8 Thermal conductivity of sandwich structured composite depending on degree of pre-curing at lamination process. |

|

Figure 9 Optical microscope image of sandwich structured composite interlayer. |

|

Figure 10 Thermal conductivity of sandwich structured composite depending on CNT@ER layer thickness. |

|

Figure 11 Tensile strength of sandwich structured composite depending on the degree of pre-curing at lamination process. |

|

Figure 12 Tensile strength of sandwich structured composite depending on CNT@ER layer thickness. |

본 연구에서는 높은 열 전도도, 전기 절연성 및 우수한 기계적 강도를 갖는 방열 소재를 제작하고자 하였다. 방열 소재의 높은 열 전도도 달성을 위해서는 카본계 필러를 첨가하는 것이 유리하나, 전기 절연성 상실로 인해 다량 첨가에 한계가 있는 실정이다. 따라서 카본 필러가 분산된 층 사이에 세라믹 필러가 분산된 층이 삽입된 샌드위치 구조를 적용하여 이러한 문제를 해결하고자 하였다. 또한 열경화성 고분자를 겔 상태에서 적층함으로써, interlayer 영역의 공유 결합을 형성하여 계면에서의 열 전도 손실을 막아주고 void를 감소시켜 샌드위치 복합체의 열 전도도와 인장 강도의 향상을 도모하였다. 열 전도성 카본 필러로는 탄소나노튜브(CNT)를, 세라믹 필러로는 질화붕소(BN)를 사용하였으며, 매트릭스로는 에폭시 수지를 사용하였다. DSC와 rheometer를 이용하여 에폭시 수지의 경화 거동을 분석한 결과, 겔 상태를 유지하기 위한 최적의 조건이 60 ℃, 70분임을 알아내었고, rheometer를 이용한 필러 혼합 수지의 점도 분석을 통해 필러가 고분자 매트릭스 내에서 3D 네트워크를 형성하는 함량이 BN의 경우에는 40 wt%, CNT의 경우에는 8 wt%임을 알아내었다. 또한 BN@ER layer에 전기 절연성을 유지할 수 있는 함량의 CNT를 첨가하여 bridge effect를 통한 추가적인 열 전도도 향상을 꽤하였다. 이후 적층 단계에서 pre-curing 조건을 달리하여 제작한 복합체 샘플에 대한 특성 평가를 진행하였다. 그 결과, pre-curing 80%의 조건에서 제작한 복합체의 경우, pre-curing 100% 조건에서 제작한 복합체보다 열 전도도와 인장 강도 측면에서 각각 13와 15% 향상된 결과를 보였다. 이는 interlayer 영역의 공유 결합 형성과 void 감소에 의한 것으로 판단되며, 광학현미경 관찰 결과 pre-curing 80% 조건의 복합체에서는 interlayer에 void가 거의 없음을 확인하였다. 또한 두께가 가장 얇은 150 μm의 복합체에서도 여전히 높은 인장 강도를 나타내었다. 다만 샌드위치 구조의 복합체의 CNT@ER layer의 두께가 증가할수록 열 전도도는 감소하는 것을 확인하였는데, 이는 CNT@ER layer가 두꺼워질수록 내부 CNT bundle의 수가 증가하면서 열 전달 경로에 불연속적인 지점이 많아지기 때문인 것으로 판단된다. 결론적으로 본 연구에서 제안한 CNT/에폭시 수지 층과 BN/에폭시 수지 층으로 이루어진 샌드위치 구조의 방열 복합체는 높은 열 전도도, 전기 절연성 그리고 높은 기계적 강도를 나타내어 전기자동차를 비롯한 전기전자분야에 다양한 형태로 적용 가능할 것으로 기대된다.

- 1. Im, H.; Kim, J. Development and Technology Trend of Heat Dissipation Composite Materials for Electronic Materials. NICE 2011, 29, 554-560.

- 2. Ruan, K.; Shi, X.; Guo, Y.; Gu, J. Interfacial Thermal Resistance in Thermally Conductive Polymer Composites: A review. Compos. Commun. 2020, 22, 100518.

-

- 3. Johnston, A. A. An Integrated Model of The Development of Process-Induced Deformation in Autoclave Processing of Composite Structures, Ph.D. Dissertation, University of British Columbia: Vancouver, 1997.

- 4. Kotsilkova, R.; Ivanov, E.; Krusteva, E. Polymer Nanocomposites of Epoxy Resin and Multiwall Carbon Nanotubes: Processing-Structure-Properties Relationships. In Mechanics of Nanomaterialsand Nanotechnology; Kavardzhikov, V., Parashkevova. L., Baltov. A., Eds.; Edsulgarian Academy of Sciences: Sofia, 2012; pp 51-90.

- 5. Kwon, H.; Hwang, S.; Choi, W.; Lee, J.; Kim, J. Cure Shrinkage Behavior of Polymer Matrix Composite According to Degree of Cure. Compos. Res. 2014, 27, 90-95.

-

- 6. Berglund, L.; Kenny, J. Processing Science for High Performance Thermoset Composites. SAMPE Journal 1991, 27, 27-37.

- 7. Wu, M.; Jin, B. C.; Li, X.; Nutt, S. A Recyclable Epoxy for Composite Wind Turbine Blades. Adv. Manuf. Polym. Compos. Sci. 2019, 5, 114-127.

-

- 8. Ashraf, M. A.; Peng, W.; Zare, Y.; Rhee, K. Y. Effects of Size and Aggregation/Agglomeration of Nanoparticles on The Interfacial/Interphase Properties and Tensile Strength of Polymer Nanocomposites. Nanoscale Res. Lett. 2018, 13, 214-220.

-

- 9. Lee, K.; Dangol, A.; Coker, Z.; Shrestha, R.; Chang, W. S.; Choi, T. Dependence of Thermal Conductivity on Thickness in Single-Walled Carbon Nanotube Films. J. Nanosci. Nanotechnol. 2016, 16, 1028-1032.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2024; 48(6): 608-614

Published online Nov 25, 2024

- 10.7317/pk.2024.48.6.608

- Received on May 9, 2024

- Revised on Jul 30, 2024

- Accepted on Jul 31, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Nam-Ju Jo

-

School of Chemical Engineering, Pusan National University, Busan 46241, Korea

- E-mail: namjujo@pusan.ac.kr

- ORCID:

0000-0001-7599-1863

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.