- Study on Rubber Toughening of Aliphatic Polyketone via Polyether-block-polyamide

Department of Aero-Materials Engineering, Jungwon University, 85 Munmu-ro, Goesan-eup, Goesan-gun, Chungbuk 28024, Korea

*Advanced Materials Science and Engineering, College of Engineering, Kongju National University, 1223-24, Cheonan-daero, Seobuk-gu, Cheonan, Chungnam 31080, Korea- Polyether-block-polyamide를 이용한 지방족 폴리케톤의 고무 강인화에 관한 연구

중원대학교 항공재료공학과, *공주대학교 신소재공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

To enhance the impact strength of aliphatic polyketone (PK), polyether-block-polyamide (PEBA) was utilized as an elastomer. PK/PEBA blends were prepared using five different PEBAs with various types and compositions of polyether and polyamide, and their mechanical properties, morphology, and thermal properties were examined. Among the five types of PEBA, PA6PEO60, comprising polyamide 6 (PA6) and poly(ethylene oxide) (PEO), exhibited the most effective rubber toughening efficiency. PK/PEBA blends containing 20% PA6-b-PEO demonstrated a significant increase in impact strength by 100 to 250% and displayed a homogeneous morphology. Additionally, PA6-b-PEO notably reduced the melting temperature and heat of fusion of PK. However, it was observed that PA6-b-PEO, which exhibited the highest compatibility with PK, induced the most substantial crosslinking reaction of PK among the five types of PEBA, which should be clarified in future studies.

지방족 폴리케톤(aliphatic polyketone, PK)의 내충격성을 향상시키기 위하여 polyether-block-polyamide(PEBA)를 탄성체로 사용하였다. Polyether와 polyamide의 종류 및 조성이 다른 5 종의 PEBA를 사용하여 PK/PEBA 블렌드를 제조하였고 기계적 물성, 모폴로지, 열적 특성 등을 조사하였다. 5종의 PEBA 중에서 polyamide 6(PA6)와 poly(ethylene oxide) (PEO)로 이루어진 PA6-b-PEO이 가장 우수한 고무 강인화 성능을 나타냈다. PA6-b-PEO를 20% 혼합한 PK/PEBA 블렌드는 충격 강도가 100-250% 증가하였고 균일한 모폴로지를 나타냈다. 또한 PA6-b-PEO가 PK의 용융 온도 및 용융열을 감소시켰다. PK에 PA6-b-PEO의 투입에 따라 충격강도가 크게 증가했는데 이는 PA6-b-PEO의 고무 강화 효과보다는 PA6-b-PEO 상의 PA6 때문에 PK의 가교화가 촉진 되었기 때문인 것으로 추정된다.

Poly(ether-block-amide) (PEBA) was incorporated into aliphatic polyketone (PK) to increase impact strength of PK. Five different PEBAs with various types and compositions of polyether and polyamide were examined. Among the five types of PEBA, comprising polyamide 6 (PA6) and poly(ethylene oxide) (PEO), exhibited the most effective rubber toughening efficiency. PK/PEBA blends containing 20% PA6-b-PEO demonstrated a significant increase in impact strength by 100 to 250% and displayed a homogeneous morphology.

Keywords: aliphatic polyketone, polyether-block-polyamide, rubber toughening, thermal stability.

이 논문은 2022년 공주대학교 학술연구 지원사업의 연구 지원에 의하여 연구되었음.

저자(들)는 이해상충이 없음을 선언합니다.

본문에 설명한 Figure S1~S4는 다음 사이트에서 얻을 수 있습니다(http://journal. polymer-korea.or.kr).

PK_2024_048_06_615_Supporting_Information.pdf (500 kb)

Supplementary Information

지방족 폴리케톤(aliphatic polyketone, PK)은 높은 기계적 물성 및 내열성을 지닌 엔지니어링 플라스틱이다. 또한 PK는 우수한 내마모성 및 내 화학성을 가지고 있어 자동차, 항공우주, 전기 및 의료 분야를 포함한 여러 분야에 적합한 고분자이다.

이러한 우수한 특성으로 인해 PK는 폴리프로필렌, 폴리에틸렌 및 나일론과 같은 전통적인 열가소성 폴리머를 대체하기 위한 고분자로서 주목을 받고 있다. PK는 1990년대 중반에 미국의 Shell 사에 의해 상업화되었으며 Carilon이라는 상품명으로 출시되었으나 판매부진으로 2000년에 생산이 중단되었다. 2013년에는 대한민국의 효성 화학이 10년의 연구 개발 후 소규모 PK 사업을 시작하고, 2015년에는 연간 50000톤의 상업용 공장의 운전을 시작하였다.1 사업 초기에는 고온에서의 낮은 열안정성 문제로 용도 확대에 어렵움을 겪었으나 현재는 이 문제가 많이 개선되어 꾸준히 판매량이 늘고 있다.

PK는 많은 장점이 있지만 몇 가지 단점들 또한 존재하며 이 문제들을 해결해야 응용분야를 넓힐 수 있다. 단점들 중 하나는 PK의 낮은 내충격성이다. 충격보강제가 없는 순수한 PK의 충격강도는 polyamide 6,6과 유사한 정도이며 엔지니어링 플라스틱 중에서는 낮은 편이다. 이러한 낮은 충격강도를 높이기 위한 일반적인 방법은 적절한 충격보강제를 찾는 것이다. 새로운 고분자가 개발되면 다양한 물성을 갖는 그레이드를 개발하기 위하여 여러 안정제, 강성 보강을 위한 무기계 첨가제(e.g. 유리섬유) 및 적절한 충격보강제를 찾는 연구가 일반적으로 수행된다.

문헌에서 찾을 수 있는 PK의 고무 강인화(rubber toughening)에 관한 연구는 세 그룹의 결과밖에 없다. Kim 등은2 mEOR (maleic anhydride grafted poly(ethylene-co-octene))를 이용한 PK의 고무 강인화에 관한 연구를 수행하였다. PK/mEOR 블렌드는 낮은 충격강도를 보였지만, PA6(polyamide 6)의 첨가에 의해 PK/mEOR의 충격강도가 크게 증가하였다. 그들은 mEOR의 무수 말레인산과 PA6의 아민 말단기 사이의 반응 및 PA6과 PK 간의 높은 친화성에 의해 PK와 mEOR의 상용성이 높아진 결과라 설명하였다.

같은 그룹에서 PA6 대신 diamine을 PK/mEOR의 상용화제로 사용하는 연구를 수행하였다.3 그들은 PK/mEOR에 diamine을 첨가함에 따라 충격강도가 급격히 증가하는 것을 관찰하였다. diamine의 아민 말단기가 mEOR의 무수말레인산과 반응하고 또다른 아민이 PK의 카보닐기와 반응을 하여 상용화제의 역할을 하는 것이라 설명하였다. Zuiderduin 등은 코어-쉘(core-shell) 타입의 탄성체(elastomer)를 사용한 PK의 고무 강인화에 관하여 연구하였다.4 그들은 폴리부타디엔(polybutadiene)이 코어를 이루고 폴리스티렌-아크릴로니트릴 랜덤 공중합체 (polystyrene-r-acrylonitrile, SAN)가 쉘을 구성하는 탄성체를 PK에 투입함에 따라 충격강도가 증가함을 관찰하였다. Lee 등은 PK가 SAN과 약간의 상용성이 있고 SAN에서 AN 함량이 증가할수록 두 고분자의 상용성이 증가한다고 보고하였다.5 따라서 Zuiderduin 등이 사용한 탄성체의 SAN과 PK가 어느 정도의 상용성이 있어서 고무강인화 효과가 나타난 것으로 추정되지만 그들의 연구에서는 상용화 관점에서 강인화 기구에 대한 설명이 없었다.

Bae 등은 PK에 폴리에스터 열가소성 탄성체(polyester thermoplastic elastomer)를 혼합하여 고무 강인화를 시도하였다.6 사용된 탄성체는 hard segment에 polyethyleneterephtalate (PET)를 soft segment에 poly(oxytetramethylene) glycol로 이루어진 블록공중합체였다. 탄성체를 20%까지 혼합함에 따라 충격강도가 증가하였고 그 이상에서는 감소하는 결과를 얻었다. 혼련 조건에 따라 고무입자의 크기가 크게 영향을 받고 충격강도 또한 변하였다. 높은 고무함량에서는 고무 합체 (coalescence)에 의해 강인화 효과가 떨어지는 것을 관찰하였다. 반면 인장시험의 파단신율은 탄성체의 혼합에 따라 계속 감소하는 결과를 얻었다. 그들은 강인화 메커니즘을 탄성체 입자와 PK가 debonding 되면서 cavitation에 의하여 충격에너지를 흡수하는 것으로 설명하였다.

이상의 세그룹의 연구결과를 정리하면 다음과 같다. PK와 상용성이 낮은 고무입자를 사용한 마지막 두 연구에서는 고무 입자의 투입에 따라 충격강도는 증가하였으나 파단 신율은 감소하였다. PK와 상용성이 있는 고무입자를 사용한 앞의 두 연구는 고무 입자의 투입에 따라 충격강도가 증가하였고 파단신율은 PK와 비슷한 수준을 보였다. 아이조드 충격강도는 빠른 타격이 가해지는 변형에서 재료의 내충격성을 잘 나타내는 반면 파단 신율은 보통의 변형속도에서 재료의 내 충격성을 나타낸다. 따라서 아이조드충격 강도만의 증가는 완전한 강인화라 보기 어렵다.

Kim 등의 연구에서는2,3 고무입자와 PK의 상용성을 얻기 위해 나일론6와 diamine을 상용화제로 사용하였다. 상용화제를 사용하여 높은 고무 탄성을 얻었지만 반응상용화를 위하여 mEOR을 개질하는 단계가 필요하여 경제성 면에서 불리하다. 또한 PK의 카보닐기가 반응성이 있기때문에 mEOR을 개질할 때 사용된 개시제 및 무수말레인산 등의 남은 잔류물이 PK의 변색 및 가교 등의 문제를 일으킬 위험성이 있다.

탄성체를 혼합하여 충격강도를 증가시키기 위해서는 탄성체와 PK간의 친화도를 올리는 상용화를 이루어야 한다. 문헌에 의하면 PK와 PA6는 특별한 상호 작용을 가지고 있다.7-10 그들은 polyether-block-polyamide(PEBA)를 PK의 충격 보강제로 사용하여 그 특성을 연구하였다. PEBA의 polyamide 블록이 PK와 높은 상용성을 보이고 soft segment인 polyether가 탄성체 역할을 하여 높은 충격 보강 역할을 할 것으로 기대하고 연구를 시작하였다. PEBA 내 soft segment의 조성, polyamide와 polyether의 종류에 따른 영향을 관찰하였다. PEBA를 포함한 고분자 블렌드에 관한 연구는 꾸준히 진행되어 왔고 최근에는 취성인 polylactic acid(PLA)의 내충격성을 증가시키고자 PEBA를 사용한 연구가 다수 발표되었다. Xia 등은 PLA에 PEBA를 투입하여 충격강도를 증가시키는 연구를 진행하였다.11 상용화제의 사용없이 PLA에 PEBA만을 혼합하여도 충격강도의 증가는 있었으나 PLA에 glycidyl methacrylate를 그라프트 시킨 공중합체를 상용화제로 사용한 경우 충격강도가 크게 증가하였다. Zhang 등은 ethylene-methyl acrylate-glycidyl methacrylate(EMA-GMA) terpolymer를 상용화제로 사용하여 PLA/PEBA 블렌드의 충격강도 증가를 이루었다.12

재료. 실험에 사용된 고분자는 지방족 폴리케톤(aliphatic polyketone, PK)과 polyether-block-polyamide(PEBA)이다. PK는 ㈜ 효성(Korea)에서 구입하였고 분자량이 다른 두 그레이드(grade)를 사용하였는데 분자량이 낮은 것은 PK-L(grade name: M930, Mn=58000 g/mol, Mw=123000 g/mol)로 분자량이 높은 것은 PK-H(grade name: M330, Mn=78000 g/mol, Mw=202000 g/mol)로 표기하였다. PEBA는 polyether와 polyamide의 블록공중합체로 고무 탄성을 나타내는 탄성체다이다. 사용된 PEBA는 상표명 Pebax®인 Arkema사(France)의 제품을 시용하였다. polyether와 polyamide의 종류 및 조성이 다른 5개 그레이드를 사용하였다. 사용된 PEBA의 정보를 Table 1에 나타냈다.

PK/PEBA 블렌드 및 시편 제조. 80 ℃에서 24시간 이상 건조한 PK와 PEBA를 함량 별로 dry-blend 후 배치 믹서(batch mixer)에서 10분간 용융 혼련하였다. 사용된 배치 믹서는 extensional batch mixer로 본 연구실에서 고안 제조된 장비이다. 작동 원리 및 사양은 참고 문헌에서 찾을 수 있다.13 혼련 온도는 240 ℃, 혼련 시간은 5분 이었다. 혼련된 시료는 혼련기에 부착된 금형에 바로 사출 성형되어 인장 시편 및 충격 시편으로 제조하였다. 블렌드 code에 있는 숫자는 시료의 조성을 나타낸다. 예를 들어 PK-L/PA6PEO60(8/2)은 PK-L과 PA6PEO60이 무게비 8/2로 혼합한 블렌드를 나타낸다.

PK와 PEBA 사이의 반응 여부를 판단하기 위하여 260 ℃에서 200 bar로 10분간 혼련하며 블렌드의 점도를 측정하였다. 혼련 시 피스톤의 이동 속도를 측정하고 시료에 가한 압력(200 bar) 및 주어진 형상 정보 이용하여 점도를 계산할 수 있었다. 혼련이 진행됨에 따라 피스톤의 이동속도가 느려졌는데 이는 혼련이 진행됨에 따라 블렌드의 점도가 높아짐을 의미한다.

특성분석. PK/PEBA 블렌드의 인장 시험은 만능재료시험기(QM100T, Qmesys, Korea)로 수행하였다. ASTM D638 규격을 따라 150×12.5×3 mm의 dog-bone 형태의 시편을 사용하였다. 20 kN 로드셀을 사용하였으며 crosshead speed는 10 mm/min, gage length는 100 mm로 설정하였다. Izod 충격 강도는 Qmesys 사의 QM700A pendulum impact tester를 이용하여 측정하였다(ASTM D256).

충격 시편을 액체 질소에서 파단하였고 파단면을 백금 코팅하여 주사전자현미경(SEM, Tescan Mira3, Czech Republic)에서 블렌드의 모폴로지(morphology)을 관찰하였다. 시차 주사 열량 분석기(differential scanning calorimetry, DSC, TA Instruments Q20, USA)를 사용하여 블렌드의 열적 특성을 관찰하였다. 8-10 mg의 시료를 질소 기류 하에서 250 ℃까지 온도를 올리고 5 분간 유지하여 열 이력을 제거한 후 20 ℃/분의 속도로 -50 ℃ 까지 냉각시키면서 냉각 곡선을 얻었다. -50 ℃에서 5분간 유지시킨 후 다시 20 ℃/분의 속도로 250 ℃까지 승온시키면서 승온곡선을 얻었다. 화학 구조 분석을 위하여 적외선 분광기(PerkinElmer FTIR Spectrum 2, USA)를 이용하여 400-4000 cm-1 파수 범위에서 스캔 수 16으로 분석하였다.

PK의 가교화 및 이에 미치는 PEBA의 영향을 관찰하기 위해 PK및 PK/PEPA 블렌드 0.1 g을 formic acid 10 cm3에 용해시켰다. 일부 녹지 않는 성분이 있었는데 우리는 이 물질을 PK가 가교화된 겔이라고 추정한다.

|

Table 1 Specifications of PEBA Used in This Study |

PEBA: |

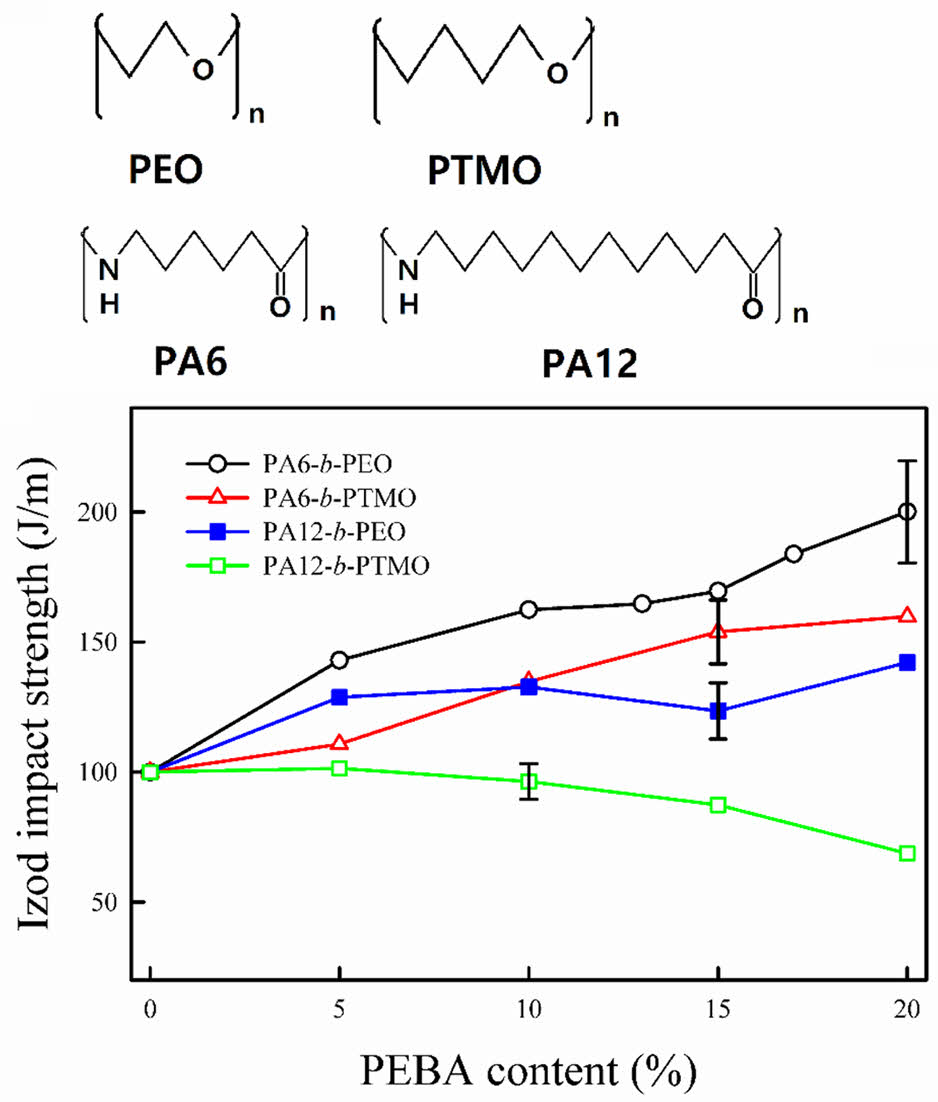

Figure 1에 PK/PEBA 블렌드의 충격강도를 나타냈다. 분자량이 낮은 PK-L의 충격 강도는 100 J/m, PK-H의 충격 강도는 133 J/m로 측정되었다. 이 두 PK는 Tm=213-5 ℃로 propylene/ethylene의 몰 비가 4/96인 terpolymer이다. PK의 충격강도는 분자량과 비례하는 것으로 보고되어 있다.14,15 PK에 충격보강제인 PEBA를 혼합하였을 때 PEBA의 종류에 따라 크게 다른 충격 보강 특성을 보였다. 사용된 다섯 PEBA 중 PA6PEO60가 충격 보강제로서 가장 우수한 성능을 보였다. PK-L에 5%의 PA6PEO60 투입으로 40% 정도의 충격강도가 증가했다. PK-H에 5%의 PA6PEO60 투입했을 때는 27%의 충격강도 증가를 보였다. PEBA 투입량에 따라 충격강도가 꾸준히 증가하여 PK-L은 20%의 PA6PEO60 투입으로 100%의 충격 강도 증가를 나타냈고 PK-H는 20%의 PA6PEO60 투입으로 200%의 충격 강도 증가를 나타냈다. PEBA의 충격보강 성능은 PA6PEO60, PA6PTMO33, PA12PEO50, PA12PTMO53, PA12PTMO24의 순이었다. PK-H에는 충격 강도 증가가 높은 세 PEBA 만을 이용하여 블렌드를 제조하였고 그 충격강도를 측정하였다. PEBA에서 hard segment로 PA6를 soft segment로 PEO를 사용한 경우가 우수한 충격보강 성능을 나타냈다. hard segment로 PA12를 soft segment로 PTMO로 형성된 PA12PTMO53와 PA12PTMO24는 PK-L의 충격강도를 전혀 증가시키지 못했다.

PK-H에 PA6PEO60를 혼합하는 경우 충격 강도의 증가는 PK-L의 경우 보다 높았다. PK-H/PA6PEO60(80/20)의 경우엔 여섯 개의 시편 중 두개는 파단이 되지 않을 정도로 충격 강도가 크게 증가하였다. 그러나 나머지 두 PEBA(PA6PTMO33와 PA12PTMO50)는 충격 강도의 증가가 높지 않았다.

Figure 2와 Figure S1(supporting information)에 PK/PEBA 블렌드의 인장시험 결과를 나타냈다. 경질의 PK에 연질인 PEBA를 혼합함에 따라 인장강도와 인장 탄성율이 감소하는 것은 피할 수 없는 사실이다. PK에 PEBA의 투입에 따라 전반적으로 파단 신율이 감소함을 볼 수 있다. PA6PEO60의 경우는 파단신율의 감소가 거의 없었으나, PA12PEO50, PA12PTMO53 및 PA12PTMO24를 혼합하였을 때는 신율의 감소가 컷다. 충격강도와 파단신율의 결과를 종합해보면 PEBA의 충격 보강성능은 다음과 같았다. PA6PEO60 > PA6PTMO33 > PA12PEO50 > PA12PTMO53 > PA12PTMO24. 충격 보강제인 PEBA 자체의 파단신율은 모두 500% 이상의 높은 값을 보였다. 그러나, PA6PEO60을 제외한 다른 4종의 PEBA는 PK-L에 혼합하였을 때 큰 파단신율의 감소를 가져왔다. 이는 이 4종의 PEBA가 PK와 상용성이 높지 않다는 것을 의미한다. PK-L에 충격 보강 효과가 높은 세 PEBA를 PK-H에 투입하여 인장 시험을 한 결과 인장 강도와 인장 탄성율은 PK-L의 결과와 유사하였고 파단 신율은 PK-L 보다 약간 낮았다.

Figure 3에 PK-L/PEBA 블렌드의 SEM 관찰 결과를 나타냈다. Figure 3의 왼쪽 사진들은 PEBA를 부탄올(butanol)로 제거한 시료의 모폴로지를 나타냈고 오른쪽은 PEBA를 제거하지 않은 파단면의 SEM 사진이다. 충격 강도와 파단 신율이 제일 높게 나타난 PK/PA6PEO60(8/2) 시편의 non-etched SEM 사진을 보면 상 분리된 이성분계 고분자 블렌드에서 전형적으로 보이는 입자 형태의 분산상(dispersed phase)가 보이지 않는다. PK와 PEBA가 하나의 상을 이루는 것으로 착각할 수 있다. 그러나 PEBA를 제거한 SEM 사진에서는 전형적인 상 분리된 구조를 볼 수 있다. 이는 시료의 파단이 PK와 PA6PEO60의 경계면을 따라서 진행된 것이 아니라 PA6PEO60 입자를 관통하여 파단이 이루어졌기 때문으로 두상의 계면 접착력이 높아서 생긴 결과이다. 이런 결과는 PK/PA6 블렌드에서도 관찰되는 결과이다.7 반면 충격 강도와 파단 신율이 낮게 나타난 PK/PA12PTMO53와 PK/PA12PTMO24 non-etched 시편에서는 두 상의 경계면에서 파단이 발생하여 형성된 입자 및 입자들이 떨어져 나가고 남은 자국(dent) 들을 많이 볼 수 있다. 모폴로지 관찰 결과로 부터 PK와 5종류의 PEBA 간의 접착력을 정성적으로 추정할 수 있었는데 다음과 같다. PA6PEO60 >> PA6-PTMO33~PA12PEO50 > PA12PTMO53 ~PA12PTMO24 이는 충격강도 및 파단 신율 결과와 일치하였다.

충격 강도 시험 시 파단면 엘라스토머를 관통한 PA6PEO60, PA6-PTMO33 및 PA12PEO50를 포함한 블렌드 충격강도가 PK자체에 비해 증가하였고 파단면이 엘라스토머와 매트릭스인 PK의 계면에서 발생한 PA12PTMO53와 PA12PTMO24를 포함한 블렌드의 충격강도는 증가하지 않은 점으로 보아 고무 강화 기구는 micro-crack theory를 따르는 것으로 판단된다.16

Figure S2에 PK/PEBA 블렌드의 퓨리에 변환 적외선(Fourier transform infrared) 스펙트럼을 나타냈다. 문헌의 연구 결과를 보면 PK/PA 블렌드에서 PA의 아마이드(amide) 기와 PK의 카보닐(carbonyl)기 간의 수소결합으로 3300 cm-1(N-H stretching vibration in PA)과 1700 cm-1(C=O stretching vibration in ketone)의 피크가 약간 이동한다고 보고되었다.10 우리의 연구에서는 이러한 특성 피크 들의 이동이 전혀 관찰되지 않았다. 본 연구 그룹에서도 PK와 PA6 블렌드에 관하여 연구하였는데 수소결합에 의한 특성 피크들의 이동은 관찰되지 않았다. 대신 PK와 PA6 말단의 primary amine(-NH2)간의 화학반응이 있는 것을 확인하였다.17 우리의 연구에서 사용된 탄성체 5종은 모두 PA6 또는 PA12 블록을 포함하고 있는데 PEBA의 제조 과정을 생각해보면 말단에 -NH2 group은 포함되어 있지 않을 것으로 추정된다.

PK/PEBA 블렌드의 DSC 분석을 수행하였고 Tc, Tm, DHc및 DHm를 Table 2에 정리하였다. PEBA 농도에 따른 DHc 및 DHm를 Fig. S3에 나타냈다. 또한 PK의 Tg 변화를 보기 위하여 가열곡선(heating curve) 중 -40-100 ℃ 부근을 확대하여 Figure S4에 나타냈다. Figure 4에는 PEBA 의 함량이 20%인 블렌드의 가열 곡선을 나타냈다.

PK의 Tg는 PEBA의 투입에도 변화가 없는 것으로 확인되었다. 그러나 결정화 피크 온도(crystallization peak temperature, Tc), 용융온도(melting temperature, Tm), 결정화열(heat of crystallization, DHc) 및 용융열(heat of fusion, DHm)은 일부 시료에서 변화하는 것으로 관찰되었다. 앞의 기계적 물성 결과와 모폴로지 관찰결과에서 PK와 상용성이 가장 높은 것으로 확인된 PK/PA6PEO60에서는 PA6PEO60의 투입에 따라 Tc, Tm, DHc 및 DHm 모두 현저히 감소하는 것으로 관찰된다. PK/PA6PTMO33 시료에서도 Tc, Tm, DHc 및 DHm가 약간 감소하였으나 PK/PA6PEO60보다는 그 감소폭이 현저히 적었고 나머지 시료는 탄성체의 투입에 따라 변화가 거의 없었다. PK/PEBA 블렌드의 DSC 관찰 결과 투입된 PEBA의 종류에 따라 PK의 열적성질의 변화가 달랐다. PK의 열적 성질에 더 큰 변화를 가져온 PEBA가 더 높은 친화도를 가진 것으로 생각된다. Figure S3에서 직선으로 나타낸 것이 두 고분자의 조성평균이다. PK-L/PA6PEO60를 제외한 다른 블렌드는 조성 평균에서 크게 벗어나지 않지만 PK-L/PA6PEO60는 강한 negative deviation을 보인다. 이는 PK-L와 PA6PEO60 사이에 강한 상호작용이 있다는 의미이고 이 때문에 PK-L/PA6PEO60가 가장 높은 기계적 물성을 나타낸 것이다.

PK의 문제점 중 하나는 용융 가공시 가교화 반응에 의한 점도 상승이다. PK가 고온에서 장시간 체류하는 경우 가교화 반응이 진행되고 점도가 매우 높아져서 가공이 불가능해지고 색이 진한 갈색으로 변한다. 특히 아민 그룹, -CN 등과 같은 질소 원자가 포함된 관능기를 가진 물질과 혼합하였을 때는 가교화 반응이 더 심해지는 것으로 보인다.5,7 가공 중에 가교화 반응의 정도를 비교하기 위하여 혼련 시 점도 변화를 측정하였고 Figure 5에 나타냈다. 충격 보강 효과가 가장 높은 PA6PEO60를 혼합하는 블렌드에서 점도의 증가가 가장 높았고 PA6PEO60 > PA6PTMO33> PA12PEO50 순으로 점도 증가가 관찰되었다. PA12PTMO53와 PA12PTMO24를 사용하는 경우에는 혼련시 점도 변화가 거의 없었다.

본 연구팀의 이전 연구에 의하면 PA6와 PK 용융 혼합시 가교화 반응이 심한 것을 관찰하였다. PK 자체의 가교 반응보다 PA6를 첨가하였을 때 가교 반응이 심해지는데 PA6 말단에 존재하는 일차 아민(primary amine)이 가교화를 가속시키는 것으로 보인다. 우리의 연구에서 사용된 PEBA는 hard segment가 PA로 이루어져 있다. PEBA의 합성과정에서 PA 올리고머의 말단에 존재하는 -NH2를 adipic acid로 (-COOH로) end capping시킨 후 polyether와 반응시킨다. 따라서 대부분의 PEBA는 말단이-COOH와 -OH로 끝나기 때문에 순수한 PA의 말단에 존재하는 -NH2는 존재하지 않는 것으로 예상되며 NH2 말단기가 없는 PEBA에서도 큰 점도 증가가 있는 것으로 보아 아마이드기에 존재하는 이차 아민도 PK의 가교화에 기여를 하는 것으로 판단된다.

Figure 6에 PK/PEBA 블렌드의 사출성형 시편 및 시편 30 mg을 Formic acid 10 cc에 녹인 용액을 나타냈다. 시료의 색은 PK-L/PA6PEO60이 가장 어두웠고 PK-L/PA6PTMO33가 두번째 나머지 세 시료는 거의 비슷한 정도의 밝기였다. PK-L/PA6PEO60 용액에서만 녹지 않은 겔처럼 보이는 물질이 관찰되었고 나머지 시료에서는 불용성분이 관찰되지 않았다. Hard segment로 PA6를 가지는 PA6PEO60과 PA6PTMO33을 투입한 경우가 나머지 세 시료에 비하여 가교화 반응이 많이 진행된 것으로 보인다. 시편의 색 변화와 용액에 불용성 물질의 존재 여부에 의하면 PK-L/PA6PEO60에서 PK의 가교화가 어느 정도 진행된것으로 보이지만 동시에 PK에 PA6PEO60를 혼합하였을 때 파단 신율의 감소는 거의 없었다. 따라서 PK와 PA6PEO60는 높은 상용성을 보이며 PA6PEO60가 PK의 고무 강인화에 적합한 탄성체라는 것을 알 수 있었다. 그러나 PA6PEO60의 투입에 따라 PK의 가교화가 촉진되는 것은 해결하여야 할 과제이다.

|

Figure 1 Izod impact strength of PK/PEBA blends: (a) PK-L/PEBA; (b) PK-H/PEBA. |

|

Figure 2 Tensile test results of PK/PEBA blends: (a) Tensile strength of PK-L/PEBA; (b) Tensile modulus of PK-L/PEBA; (c) Elongation at break of PK-L/PEBA; (d) Elongation at break of PK-H/PEBA. |

|

Figure 3 SEM photos of PK-L/PEBA(8/2) blends. |

|

Figure 4 DSC heating thermograms of PK-L, PEBA and PK-L/ PEBA(8/2) blends. |

|

Figure 5 Viscosity changes of PK/PEBA(8/2) blends during the mixing at 260 ℃: (a) PK-L/PEBA; (b) PK-H/PEBA. |

|

Figure 6 Injection molded specimens and solutions in formic acid of PK-L/PEBA(90/10) blends. A: PK-L/PA6PEO60, B: PK-L/PA6PTMO33, C: PK-L/PA12PEO50, D: PK-L/PA12PTMO53, E: PK-L/ PA12PTMO24. |

|

Table 2 Thermal Properties of PK-L, PEBA and Their Blends Determined by DSC Analysis |

a PEr: polyether |

이 연구에서는 최초로 PK의 고무 강인화에 미치는 PEBA의 역할을 조사하였다. Polyether와 polyamide 블록의 종류 및 조성이 다른 5종의 PEBA를 평가한 결과 polyamide 블록에 PA6를 polyether 블록에 PEO를 사용한 경우가 PA12와 PTMO를 사용한 것보다 우수한 고무 강인화 효과를 보였다. PA6PEO60를 20% 혼합한 PK/PEBA 블렌드는 충격 강도가 100-250% 증가하였고 다른 블렌드와 비교해서 가장 균일한 모폴로지를 나타냈다. 또한 PA6PEO60가 PK의 Tm, Tc, DHm DHc를 가장 많이 감소시켰다. 다른 종류의 PEBA를 포함한 블렌드에서는 PK의 Tm, Tc, DHm,DHc의 변화가 적거나 거의 없었다. 이러한 결과는 사용된 PEBA 중 PA6PEO60가 PK와 상용성이 가장 높다는 것을 의미한다. 그러나 PA6PEO60는 5종의 PEBA 중에서 PK의 고온 가교화를 가장 많이 촉진시키는 것을 관찰되었는데 이는 반드시 해결해야할 과제이다. PK에 PA6-b-PEO의 투입에 따라 충격강도가 크게 증가했는데 이는 PA6-b-PEO의 고무 강화 효과보다는 PA6-b-PEO 상의 PA6 때문에 PK의 가교화가 촉진되었기 때문인 것으로 추정된다.

- 1. Markarin, J. Unique Properties Drive the Polyketone Revival. Compounding World [Online], 2016, March, 15-22. http://www.compoundingworld.com (accessed May 15, 2024).

- 2. Kim, Y.; Bae, J. W.; Lee, C. S.; Kim, S.; Jung, H.; Jho, J. Y. Morphology and Mechanical Properties of Polyketone Blended with Polyamide and Ethylene-Octene Rubber. Macrom. Res. 2015, 23, 971-976.

-

- 3. Kim, Y.; Lee, C. S.; Kim, S.; Jung, H.; Jho, J. Y. Reactive Compatibilization of Polyketone/ethylene-octene Rubber Blends by Diaminodecane. Macrom. Res. 2015, 23, 965-970.

-

- 4. Zuiderduin, W. C. J.; Vlasveld, D. P. N.; Huetink, H.; Gaymans, R. J. Mechanical Properties of Polyketone Terpolymer/rubber Blends. Polymer 2004, 45, 3765-3779.

-

- 5. Lee, H. C.; Son, Y.; Lee, S. Study of Compatibility Between Aliphatic Polyketone Terpolymer and Poly(styrene-r-acrylonitrile). J. Appl. Polym. Sci. 2019, 137, 48743.

-

- 6. Bae, J.; Kim, B. C. The Rheological Design of Aliphatic Polyketone Terpolymer Blends with Polyester Thermoplastic Elastomer. Macromol. Res. 2014, 22, 1165-1169.

-

- 7. Kwon, H. G.; Hwang, T.; Kim, D. H.; Son, Y. Study on the Effect of Chemical Reaction Between Component Polymers and Gelation on the Physical Properties of Aliphatic Polyketone/polyamide 6 Blends. Polym. Korea 2021, 45, 748-756.

-

- 8. Son, Y.; Lee, S. Correction to: Compatibility Between Aliphatic Polyketone Terpolymer and Nylon6 Polymer Blend. J. Polym. Res. 2023, 30, 33.

-

- 9. Asano, A.; Nishioka, M.; Takahashi, Y.; Kato, A.; Hikasa, S.; Iwabuki, H.; Nagata, K.; Sato, H.; Hasegawa, T.; Sawabe, H.; Arao, M.; Suda, T.; Isoda, A.; Mukai, M.; Ishikawa, D.; Izumi, T. High Impact Properties of Polyketone/Polyamide-6 Alloys Induced by Characteristic Morphology and Water Absorption. Macromolecules 2009, 42, 9506-9514.

-

- 10. Zhou, Y. C.; Li, S. Y.; Yang, Y.; Bao, R. Y.; Liu, Z. Y.; Yang, M. B.; Yang, W. Morphologies, Interfacial Interaction and Mechanical Performance of Super-tough Nanostructured PK/PA6 Blends. Polym. Test. 2020, 91, 106777.

-

- 11. Yiwei Xia, Y.; Wang, G.; Feng, Y.; Hu, Y.; Zhao, G.; Jiang, W. Highly Toughened Poly(lactic acid) Blends Prepared by Reactive Blending with a Renewable Poly(ether-block-amide) Elastomer, J. Appl. Polym. Sci. 2021, 138, 50097.

-

- 12. Zhang, K.; Nagarajan, V.; Misra, M.; Mohanty, A. K. Supertoughened Renewable PLA Reactive Multiphase BlendsSystem: Phase Morphology and Performance, ACS Appl. Mater. Interfaces 2014, 6, 12436-12448.

-

- 13. Son, Y. Development of a Novel Microcompounder for Polymer Blends and Nanocomposite. J. Appl. Polym. Sci. 2009, 112, 609-619.

-

- 14. Zuiderduin, W. C. J.; Homminga, D. S.; Huétink, H. J.; Gaymans, R. J. Influence of Molecular Weight on the Fracture Properties of Aliphatic Polyketone Terpolymers. Polymer 2003, 44, 6361-6370.

-

- 15. Zuiderduin, W. C. J.; Homminga, D. S.; Huétink, H. J.; Gaymans, R. J. Influence of Copolymerisation on Fracture Behaviour of Aliphatic Polyketones. Polymer 2005, 46, 1921-1934.

-

- 16. Liang, J. Z.; Li, R. K. Y. Rubber Toughening in Polypropylene: A Review. J. Appl. Polym. Sci. 2000, 77, 409-417.

-

- 17. Kwon, H. G.; Park, J.; Kim, N.; Lee, S.; Shim, J.; Lee, M.; Son, Y. High Impact Strength of Aliphatic Polyketone/polyamide 6 Blends Induced by a Chemical Reaction. J. Elastomers Plast. 2023, 55, 492-510.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(6): 615-622

Published online Nov 25, 2024

- 10.7317/pk.2024.48.6.615

- Received on May 21, 2024

- Revised on Aug 11, 2024

- Accepted on Aug 21, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Younggon Son

-

Advanced Materials Science and Engineering, College of Engineering, Kongju National University, 1223-24, Cheonan-daero, Seobuk-gu, Cheonan, Chungnam 31080, Korea

- E-mail: sonyg@kongju.ac.kr

- ORCID:

0000-0003-1601-7280

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.