- Development of Stretchable Low-Dielectric Film Using Hydrophobic PDMS with Porous Silica and Surfactant

Moses Gu, Hwangbo Yuhwan, Seonwoo Kim*, Yubin Kim*, Se-Hoon Park*, Sung-Hoon Choa†

, and Hyun Jin Nam*,†

, and Hyun Jin Nam*,†

Department of Semiconductor Engineering, Seoul National University of Science and Technology, Gongneung-ro 232, Nowon-gu, Seoul 01811, Korea

*ICT device Packaging Research Center, Korea Electronics Technology Institute (KETI), 25, Saenari-ro, Bundang-gu, Seongnam-si, Gyeonggi-do 13509, Korea- 다공성 실리카와 계면활성제를 활용한 소수성 PDMS 기반 신축 가능한 저유전 필름 개발

서울과학기술대학교 일반대학원 지능형반도체공학과

*한국전자기술연구원 ICT디바이스패키징연구센터Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

A stretchable low-dielectric film was developed using hydrophobic polydimethylsiloxane (PDMS) with porous silica and surfactant. The surface property changes due to the presence or absence of the surfactant were confirmed through contact angle hysteresis and 3D microscopy. The dielectric properties were observed according to the content of porous silica, and the film with a 25% content ratio showed the lowest dielectric constant. Compared to pure PDMS film, the dielectric constant decreased from 2.75 to 2.53, approximately an 8% reduction, and the dielectric loss decreased from 0.045 to 0.025, approximately a 44% reduction. With the improvement in dielectric properties, the S-parameter characteristics showed that the S11 value improved from -13.7 dB to -22.06 dB, approximately a 61% improvement, and the S21 value improved from -3.89 dB to -2.69 dB, approximately a 31% improvement. The stretchability of PDMS with excellent dielectric properties was up to 80%, and the tensile strain rate of the low-dielectric PDMS fabricated as a transmission line was up to 60%. In the repeated tensile test to verify durability, resistance measurement was possible even after 130 repetitions at a tensile strain rate of 15%.

소수성이 강한 polydimethylsiloxane(PDMS) 필름을 다공성 실리카와 계면활성제를 활용하여 신축 가능한 저유전 필름 개발을 진행하였다. 계면활성제의 유무에 따른 표면 특성 변화를 접촉각 히스테리시스와 3D 현미경을 통해 확인하였다. 그리고 다공성 실리카 함량에 따른 유전 특성 변화를 관찰하였고, 그 결과 25% 함량비를 나타낸 필름이 가장 낮은 유전율 값을 보였다. 순수 PDMS 필름 대비 유전율은 2.75에서 2.53으로 약 8% 감소하였고, 유전손실은 0.045에서 0.025로 약 44% 감소시켰다. 유전 특성이 개선됨으로써 S-parameter 특성은 S11 값은 -13.7 dB에서 -22.06 dB로 약61%개선되었고, S21은 -3.89 dB에서 -2.69 dB로 약 31% 정도 개선된 결과 값을 얻었다. 우수한 유전 특성을 보유한 PDMS의 신축성은 최대 80%까지 인장이 가능하였으며, 전송선로로 제작된 저유전 PDMS의 인장변형율은 최대 60%까지 인장이 가능하였다. 내구성을 검증하기 위한 반복 인장 시험에서는 인장변형율 15%에서 130회 반복 시험 이후에도 저항 측정이 가능하였다.

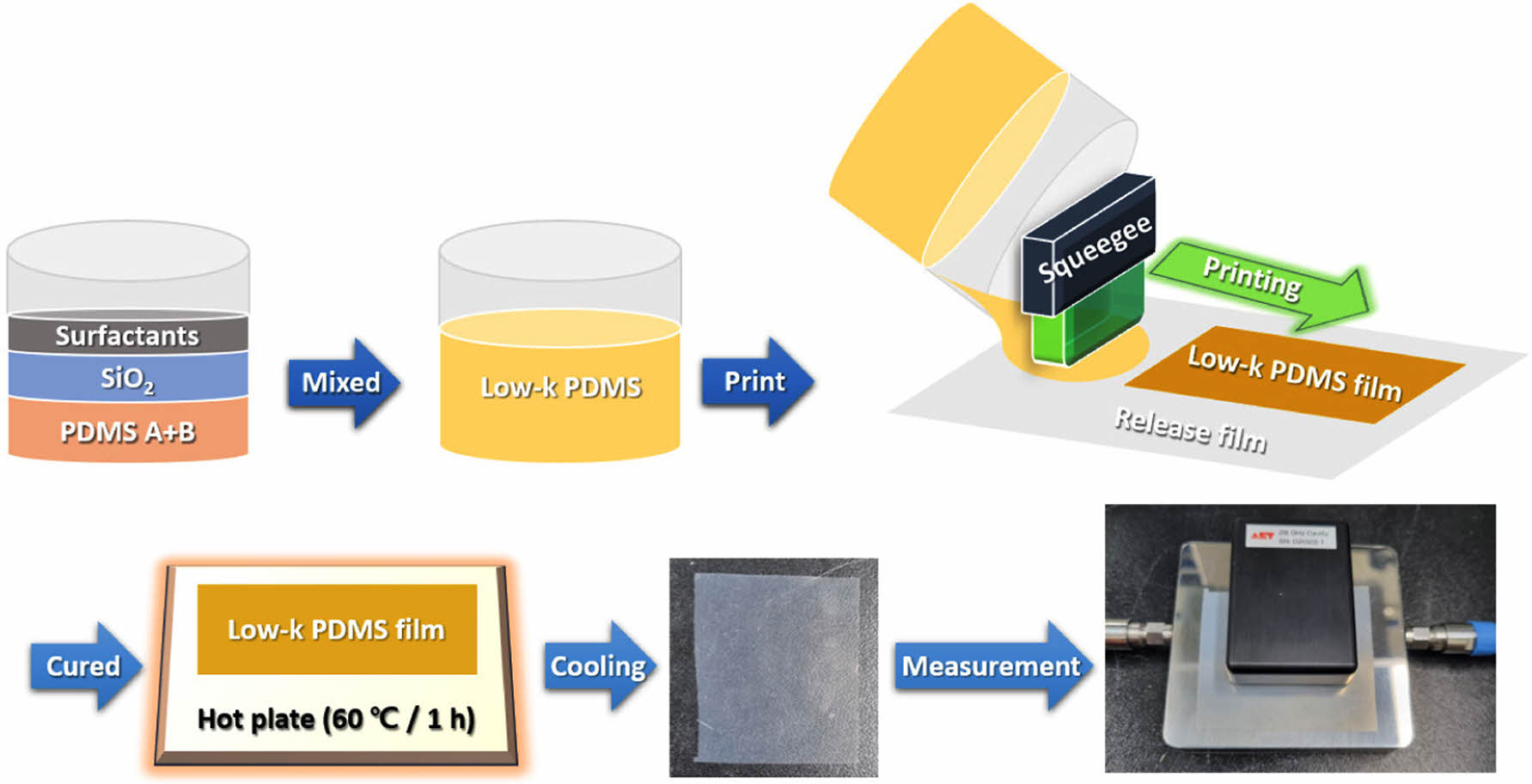

The figure below illustrates the process of producing polydimethylsiloxane (PDMS) ink with a low dielectric constant and forming a film. We measured the dielectric constant and dielectric loss values of the resulting low-dielectric PDMS film and conducted various analyses to validate its applicability in diverse fields.

Keywords: low-k material, polydimethylsiloxane, S-parameter, high frequency.

이 연구는 산업통상자원부의 지원을 받아 수행된 연구임(P0008458, 2022년 산업혁신인재성장지원사업).

저자들은 이해상충이 없음을 선언합니다.

5G 통신 시스템의 빠른 발전으로 인해, 전자 장치의 회로에 사용될 고성능 저 유전 상수(low-k: k £ 2.5) 재료가 낮은 유전 손실 값과 함께 요구되고 있다. 이러한 재료들은 전자기기의 효율성과 성능을 향상시키는 데 중요한 역할을 한다.1-3 이론적으로 신호 전파 속도(νs)는 다음과 같은 공식으로 계산된다: νs = c/(εr)0.5 여기서 c는 빛의 속도이고 εr은 상대 유전 상수를 의미한다. 상대 유전 상수가 절반으로 감소하면, 신호 전파 속도는 약 41% 증가한다. 이러한 이유로 저유전체 개발의 수요가 증가하고 있다. 그 중 무기 유전체에 비해 유기 폴리머 재료는 일반적으로 낮은 유전 상수를 가지고 있으며, 유연한 기계적 성질과 가공성을 보유하고 있어, 유기 폴리머 재료 개발 수요가 증가하고 있다.4-6 이러한 특성 때문에 많은 연구자들이 SiO2, fluorosilicate glass, 제올라이트 등의 기존 유전 재료를 대체하기 위해 low-k 폴리머 재료의 개발에 주력하고 있다.7,8 예시로 선행 연구에서는 폴리머 유전체의 극성과 질량 밀도를 낮추어 low-k 값을 얻는 방법이 있었으며,9-11 대표적으로 폴리이미드에 불소 기반의 치환기를 도입하여 낮은 극성을 가진 불화폴리이미드를 제작했고, 이는 2.49의 낮은 유전 상수 값을 보였다.12 이러한 방법은 치환반응을 통한 극성을 감소시켜 새로운 재료로 만드는 방법이다. 그 외의 간단한 방법으로는 폴리머 재료에 기공을 도입하여 low-k를 달성하는 방법이 있다.13-15

이 방법을 통해 본 연구에서는 성형성과 내열성을 보유하고 화학적으로 안정적이며,16,17 유연한 Si-O-Si 사슬을 따라 메틸 그룹이 존재하는 polydimethylsiloxane(PDMS)를 사용하여 저유전체를 개발하였다.18 소수성이 강해 저유전 소재로 활용하기 적합하며,19 필러가 혼합되어도 경화성이 유지되는 장점 또한 보유하고 있다. 이러한 특성들을 활용하여 PDMS 내부에 공기를 내포하고 다공성 실리카를 혼합하여 공극을 생성과 동시에 입자밀도를 감소시켜 유전 특성을 개선하였다. 이때, PDMS 경화 공정 중 실리카의 스웰링 여부를 확인하기 위해 X-ray diffraction(XRD) 분석을 진행하였다. 추후에 거칠기를 개선하고 PDMS 내부에서 실리카의 분산성을 높이기 위해, 계면활성제를 혼합하였다. PDMS 내부의 실리카 분산성을 검증하기 위해 유변학 분석을 진행하였다. 그리고 계면활성제 여부에 따라 PDMS-실리카 필름 표면의 변화를 관찰하기 위해 유전율, 컨포칼, 접촉각 히스테리시스 등 다양한 분석을 수행하였고, 그 결과를 바탕으로 S(scattering)-parameter 측정을 진행하였다. S-parameter 측정을 위해 패턴 형성 공정은 인쇄전자 공법인 스크린 인쇄 공정으로 하였으며, 필름의 stickiness를 확인하기 위해 ball tack test를 수행하였다. 필러와 계면활성제가 혼합되면 기존 PDMS 표면의 stickiness 변화를 측정하였으며, 이를 토대로 스크린 인쇄 공정 조건을 설정하여 진행하였다. 전송선로 패턴을 형성하기 위한 전극은 PDMS 기반의 Ag paste를 사용하였으며, 기성 제품을 구매하여 적용하였다. 이렇게 형성된 전송선로를 통해 반사손실 값과 삽입 손실 값을 비교 분석하였으며, 이를 토대로 성능을 검증하였다. 마지막으로, PDMS는 신축성이 우수한 소재로 필러가 혼합된 소재는 신축성이 감소하게 된다. 그에 따른 인장 특성 변화를 관찰하기 위해 다양한 인장시험을 진행하였으며, 그 결과는 최대 80% 신축성을 보유한 저유전 필름을 개발하였다. 이렇게 수정하면 PDMS를 사용한 저유전체 개발 내용이 더욱 돋보이게 됩니다.

신축성을 보유한 유전 필름의 바인더로는 PDMS(Sylgard 184, Dow Corning Inc., USA)를 사용하였다. PDMS는 실리콘 고무 계열의 소재로 낮은 young’s modulus를 가지고 있어(<5 MPa) 우수한 신축성, 빠른 응답속도, 내열성과 내구성을 보유하고 있다.20-22 PDMS의 표면은 높은 소수성을 보유하고 있어 낮은 유전 특성을 유지하는 것이 유리하고, 성형성 또한 우수하여 다양하게 적용될 수 있는 장점을 가지고 있다.23-25 본 연구에서는 다공성 실리카(25P1500-21H25, Anhui Triumph Base Material Technology Co., Ltd., China)를 활용하여 PDMS film의 유전특성을 개선하였다. 다공성 실리카는 내부 공극에 유전율과 유전 손실이 가장 낮은 공기를 내포하고 있기 때문에, PDMS ink 내부에 적절히 분산시키면 전반적인 유전 특성을 개선할 수 있다.25 이때, 다공성 실리카의 분산성과 표면의 레벨링에 기여할 수 있는 계면활성제(TW-S120V, KAO Co., Ltd., Japan)를 적용하였다. 다공성 실리카를 포함한 PDMS 필름을 제작할 때, PDMS 내의 다공성 실리카 비율이 증가하면 필름의 표면 거칠기가 증가한다. 이러한 표면 거칠기가 증가하면 dielectric loss가 증가하게 되는데, 이를 최소화하기 위해 계면활성제를 사용하여 표면 거칠기를 감소시켰다.

저유전 PDMS ink의 조성을 나타냈고, 필름 제작 공정 모식도를 Figure 1로 나타냈다. 2액형 타입의 PDMS ink에 실리카와 계면활성제를 투여한 후에 고속 페이스트 믹서(PDM-300, Deawha tech Co., Ltd., Korea)로 1350 rpm으로 30초간 혼합 뒤, 1200 rpm으로 30초간 탈포 공정을 수행하였다. 이렇게 혼합된 저유전 PDMS ink를 이형필름 위에 스퀴지를 통해 100 × 100 × 0.2 mm 사이즈로 코팅하였다. 저유전 PDMS ink가 코팅된 이형필름을 핫플레이트 위에서 60 ℃에서 1시간 경화시켰다. 경화된 저유전 PDMS 필름을 이형필름으로부터 분리하여 Figure 1(f)처럼 AET사의 28 GHz용 동축공진기에서 유전율 측정을 진행하였다.

순수 PDMS ink에 실리카만 혼합됐을 때와 계면활성제까지 혼합됐을 때의 차이를 관찰하기 위해 다양한 분석을 수행하였다. 먼저, 점도 히스테리시스를 통해 PDMS ink 내부에 실리카의 분산성을 확인하였고, thixotropic index(TI) 값을 통해 토출성을 확인하였다. TI란 유체의 점도가 시간에 따라 어떻게 변하는지를 나타내는 중요한 지표이다. 일정한 전단 응력(즉, 외력이 가해질 때)에 노출되었을 때 점도가 감소하고, 전단 응력이 제거되면 시간이 지남에 따라 점도가 원래 상태로 회복되는 성질을 의미한다.

그리고 점탄성 거동 해석을 통해 인쇄성을 확인하였다. 그 외에도 XRD를 통해 저유전 PDMS ink가 경화하는 과정에서 실리카 스웰링 현상이 없는지 확인하였다. 또한, 계면활성제 유무에 따른 PDMS 필름의 표면 특성을 검증하기 위해 접촉각 히스테리시스와 confocal의 3D 이미지로 표면조도를 비교하였고, ball-tack test로 stickiness를 확인하였다. 마지막으로 PDMS 함량 대비 실리카 함량에 따른 유전율(Dk) 값과 유전손실(Df) 값의 변화를 측정하였으며, 그 결과를 기반으로 전송선로 패턴을 제작하여 network analyzer(N5235B, Keysight Technologies, Inc., USA) 장비를 통해 20 GHz부터 40 GHz 영역까지 S-parameter 측정하였다.

S-parameter 측정용 전송선로 패턴 제작 공정은 스크린 인쇄 공정으로 제작하였다. 패턴에 사용된 signal line과 ground line에 사용된 전도성 전극은 PDMS를 바인더로 사용한 Ag-paste(FTL-307S, FP Co., Ltd., Korea)를 사용하였다. 순수한 PDMS 필름과 실리카만 혼합된 PDMS 필름, 계면활성제와 실리카가 혼합된 PDMS 필름을 유전제로 크기 50 × 100 × 0.2 mm로 제작하였다. 제작된 유전 필름들의 상단 표면은 signal line으로 20 μm로 인쇄한 다음 150 ℃에서 30분간 열경화하였다. 그 후, 하단 표면은 ground line으로 15 μm로 인쇄 후 동일한 조건으로 경화를 진행하여 전송선로 패턴 제작을 완성하였다. Figure 2는 전송선로의 실제 이미지와 단면 구조를 간략하게 표현하였다.

PDMS 필름은 대표적인 신축성 기판이지만,26,27 실리카가 혼합됨으로써 신축성이 감소할 것으로 예측한다. 실리카 함량에 따른 신축성 감소를 universal testing machine(UTM, E3000LT, Instron Co., USA)를 통해 SS curve(stress-strain curve)로 확인하였다. UTM의 속도는 20 mm/min으로 진행하였으며, 파단이 발생하는 지점까지 인장을 진행하였다. 그리고 신축성이 확인된 결과를 기반으로 Figure 2(a)에 사용된 실리카가 혼합된 PDMS 유전층 기반 전송선로의 최대 인장 시험과 반복 인장 시험을 진행하였다. 신축성 시험의 속도는 0.1 mm/s이었으며, UTM 시험과 동일하게 파단이 발생하는 구간까지 측정하였다. 반복 신축성 시험의 경우에는 신축성 시험 결과를 기반으로 변형률을 설정하였고, 동일한 속도인 0.1 mm/s로 130회 반복 측정을 진행하였다.

|

Figure 1 Schematic illustration of the manufacturing process of low-k PDMS film: (a) before; (b) after mixed; (c) coating; (d) thermal curing; (e) low-k PDMS film; (f) measurement of low-k PDMS film. |

|

Figure 2 (a) Sample image of transmission line, schematic of (b) transmission line; (c) cross-section. |

Table 1의 포뮬레이션에 따른 레올로지 측정 결과가 Figure 3에 나타나있다. PDMS의 주제의 함량 대비 혼합된 실라카 함량만으로 샘플을 명명하여 그래프에 표시하였다. 순수 PDMS의 경우 실리카 함량이 0%이므로 PDMS-0으로 표시하였고, 나머지 또한 실리카 함량에 맞춰 PDMS-15, PDMS-25로 표기하였다. Figure 3(a)는 PDMS ink에 가해진 shear rate에 따른 viscosity 변화를 그래프로 나타냈다. Viscosity 측정은 상온에서 shear rate 1부터 100(s-1)까지, 100에서 1까지(s-1) 1회 사이클 시험을 일정한 속도 변화로 진행하였다. 실리카가 혼합되지 않은 PDMS-0 ink는 다공성 실리카가 포함된 다른 ink들과 비교했을 때, 히스테리시스가 없고, 점도 변화가 shear rate에 상관없이 일정한 것을 볼 수 있다. 나머지 ink는 다공성 실리카의 함량이 증가함에 따라 점도가 증가하는 것을 확인할 수 있다. 실리카 함량이 증가함에 따라 잉크의 점도도 증가하는 경향을 보였다. 그러나 점도 값의 변화폭은 크게 변하지 않고 유지되는 것으로 관찰되었다. 이 결과는 PDMS에 다공성 실리카가 추가되어도 우수한 회복력과 탄성력을 유지함을 의미한다. 그리고 shear rate가 100(s-1)로 증가했다가 다시 감소하는 구간에서 점도 값이 변화폭의 규칙성을 유지하고 있는 것으로 보아 분산성이 우수한 것을 알 수 있다. PDMS-25 ink의 경우 약간의 히스테리시스가 발생하는데, 이는 내부의 다공성 실리카가 shear rate에 따라 유체와 함께 유동성이 생겼다가 회복되는 과정에서 발생하는 것으로, Table 2의 TI값 비교와 Figure 3(b)의 점탄성 결과에서도 확인할 수 있다. Table 2는 shear rate 5(s-1)와 50(s-1)에서의 점도 값의 비율을 통해 TI 값을 산출하여 비교하였다. PDMS-0과 PDMS-15 ink는 점도와 점탄성 결과처럼 경우 shear rate 5와 50(s-1) 모두 점도 값이 큰 변화가 없는 것을 알 수 있다.

다음으로 Figure 3(b)는 상온에서 PDMS ink에 가해진 shear stress 1에서 1000 Pa까지에 따른 점탄성의 변화로 storage modulus(G')과 loss modulus(G'')의 결과 값을 나타냈다. 모든 PDMS ink들은 전형적인 탄성체의 특성을 보이고 있으며, G'' 값이 G 값보다 높게 나타나고 있다. 실리카가 혼합된 PDMS-15 ink는 shear stress에 의한 G'' 과 G' 거동 모두 PDMS-0 ink와 동일하나, PDMS-25 ink는 조금 다른 거동을 보였다. 약 100 Pa 구간에서 G'' 값이 크게 증가하는 모습을 나타내는데, 이는 ink 내부의 다공성 실리카의 함량이 높아 shear stress가 증가할 때, 유체인 PDMS가 먼저 흐르고, 남은 다공성 실리카들이 Van Der Waals force에 의해 응집하여 G'' 값이 상승하는 것으로 판단된다.28,29

실리카가 필름 제조 공정 중에 스웰링되지 않고 순수한 PDMS 필름 내부에 잘 혼합되어 있는지 확인하기 위해 XRD 분석을 진행하였다. Figure 4은 PDMS-0과 PDMS-25 필름의 XRD 분석 결과이다. 순수 PDMS 필름인 PDMS-0에서는 PDMS-25 필름의 점선박스 표시 안에서 피크를 관찰할 수 없지만, PDMS-25 필름에서는 실리카 입자만의 XRD 그래프와 동일한 피크가 발생하였다.30,31 Low-K PDMS 잉크에 포함된 다공성 실리카는 스퀴지의 압력과 경화열에 의한 손상 또는 스웰링이 발생하지 않고 혼합된 상태로 필름화된 것을 확인할 수 있었다. 이를 통해 다공성 실리카의 다공성 구조가 PDMS 필름 내에서도 유지되어, Dk 값과 Df 값을 개선하는데 기여할 수 있음을 확인하였다.

실리카 함량에 따른 Dk 값과 Df 값의 변화를 Figure 5로 나타냈다. 측정은 28 GHz 주파수에서 수행되었으며, PDMS-0 필름은 Dk 값 2.75, Df 값 0.045을 나타냈다. 실리카 함량은 PDMS-A를 기준으로 혼합된 실리카 함량의 비율이며, 25%까지 증가시켰을 때는 Dk 값은 2.53으로 초기대비 8%, Df 값은 0.025로 초기대비 44% 감소한 결과를 얻었다. 측정 값을 기반으로 다공성 실리카가 혼합되면 Dk 값과 Df 값을 감소시킬 수 있다는 것을 확인하였다. 실리카 함량을 30% 이상으로 삽입할 경우, 필름화 공정시 경화가 되지 않았으며, Dk 값과 Df 값의 변화율 또한 급격히 감소하는 것으로 보아, 이 지점이 퍼콜레이션 구간인 것으로 확인된다. 한편 실리카 함량이 25% 이상 혼합하게 되면, PDMS 표면의 거칠기가 증가하게 된다. 이를 해결하기 위해 계면활성제를 투여하였다. 계면활성제가 투여된 후에도 Dk 값과 Df 값의 증가가 발생하지 않는 것으로 보아, 사용된 계면활성제는 Dk 값과 Df 값에 영향을 거의 주지 않는 것으로 확인되었다.

사용된 계면활성제의 역할을 확인하기 위해 컨포칼 현미경으로 필름들의 표면을 스캔하여 거칠기를 측정한 결과를 Figure 6으로 나타냈다. 실리카가 혼합되지 않은 순수한 PDMS 필름은 PDMS-0 필름으로 명명하였고, 평균 조도 값이 0.272 μm로 측정되었으다. 계면활성제가 혼합되고 실리카가 25% 함량으로 혼합된 필름의 경우 PDMS-25w 필름으로 명명하고, 평균 조도 값은 PDMS-0 필름보다 약간 증가한 0.695 μm로 측정되었다. 반면에 계면활성제가 혼합되지 않고 실리카만 25% 혼합된 필름은 PDMS-25w/o으로 명명하고, 평균 조도 값은 PDMS-0 필름 대비 대폭 상승한 6.17 μm로 측정되었다. PDMS에 실리카 25% 혼합 후에 계면활성제를 혼합하지 않으면, 경화 후에 필름 표면의 거칠기가 약 7.88배 증가하므로 계면활성제의 적용이 필요함을 알 수 있었다.

추가적으로 접촉각 히스테리시스를 통해 표면의 거칠기를 추가로 검증하였다. Figure 7은 Figure 6에서 측정된 샘플들의 접촉각 히스테리시스 결과를 나타냈다. 동적 접촉각을 통한 히스테리시스 산출 값은 전진각과 후진각의 차이를 나타내며, 이는 표면 거칠기의 지표로도 활용된다.32 따라서 히스테리시스가 증가하게 되면, 거칠기가 높다는 것을 의미한다.33,34

PDMS-0 필름의 경우, 전진 각과 후진 각 사이의 차이는 약 1.64°이며, 계면활성제가 포함되지 않은 PDMS-25 필름의 경우, 이 차이는 5.26°로 증가한다. 높은 접촉각 차이 값을 보이는 PDMS-25 필름에 계면활성제를 포함시키게 되면, 접촉각 값의 차이는 2.56°로 감소한다. 이 결과들은 Figure 5의 결과와 유사한 경향을 보이고 있음을 알 수 있다. 표면거칠기가 증가하면, 추후 전송선로를 제작할 때 패턴 두께가 일정하게 생성되지 않을 뿐만 아니라 부정적인 요소로 작용할 수 있다. 따라서 계면활성제 사용을 통해 표면거칠기를 개선하는 것이 중요하다.

다양한 분야에서 저유전 필름이 적용되기 위해서는 필름 표면이 낮은 점착성(stickiness)를 보유해야 한다. 접촉각에 측정된 3종류의 필름을 Figure 8(a)처럼 ball tack tester에 부착시킨 뒤, test angle을 30°로 설정하였다. 설정된 장비에 JIS B 1501을 근거로 제작된 500 g의 쇠구슬을 굴려서 필름을 통과하는데 걸린 시간으로 점착성을 측정하였다 실험 결과, 실리카가 첨가되지 않은 PDMS-0 필름을 통과하는 데에는 평균 2.14초가 걸렸으나, 실리카를 포함한 필름들은 통과 시간이 모두 감소하였으며, 이는 실리카의 첨가가 필름의 특성에 영향을 미치는 것을 의미한다. 실리카만 혼합된 PDMS-25w/o 필름은 평균 1.79초가 소요되었고, 계면활성제까지 혼합된 PDMS-25w 필름은 평균 1.26초로 가장 많은 감소폭을 보였다. 다공성 실리카가 노출되면서 PDMS 필름 표면의 stickiness한 면적이 감소하였고, 이로 인해 필름의 전체적인 stickiness이 감소하였다. 그리고 계면활성제를 투여하면, 표면의 레벨링성이 증가하면서 추가적으로 필름 표면의 stickiness가 감소하는 것을 알 수 있다.

PDMS-0, PDMS-25w, PDMS-25w/o 필름으로 제작된 전송선로의 -parameter 특성을 확인하기 위해 network analyzer로 S11 값과 S21 값을 확인하였다. S11은 port 1로 전달된 신호 중 얼마나 반사되는지를 나타내는 반사손실을 의미한다. 이는 신호가 반사되지 않고 효과적으로 전달되는 것이 중요하기에, S11 값이 낮을수록 성능이 우수하다고 할 수 있다.35 S21은 port 2에서 port 1로 신호를 전달할 때 발생하는 삽입손실을 나타낸다. 이는 신호가 최대한 손실 없이 효과적으로 전달되는 것이 중요하기 때문에, S21 값이 0에 가까울수록 성능이 우수하다고 볼 수 있다.35 그래서 S11 결과 값은 실리카 함량이 높은 저유전 PDMS-25 필름의 성능이 우수하게 나왔으나, 계면활성제가 포함되지 않은 PDMS-25w/o 필름은 리플(ripple)이 크게 발생하면서 파형 또한 다르게 측정되었다. Figure 9(a)의 S11 결과값을 보면 PDMS-0 필름은 평균 -13.7 dB, PDMS-25w 필름은 -22.06 dB, PDMS-25w/o 필름은 평균 -19.43 dB로 실리카가 혼합된 유전체일수록 우수한 S11 값을 보였다. 이러한 결과는 S21 결과 값에서도 유사하게 나타난다. Figure 9(b)에서 S21 결과값을 보면, PDMS-0 필름은 평균 -3.89 dB, PDMS-25w 필름은 -2.69 dB, PDMS-25w/o 필름은 평균 -2.97 dB로 실리카가 혼합된 유전체일수록 우수한 S21 값을 보였다. PDMS-25w 필름은 PDMS-0 필름보다 S11이 약 61% 개선되었고, S21은 약 31% 개선된 결과를 얻을 수 있었다. 반면에 PDMS-25w/o 필름은 PDMS-0 필름보다 S11이 약 42% 개선되었고, S21는 약 24%정도 개선되었다. PDMS-25w/o 필름에서 리플 현상이 관찰된 것은 컨포칼 이미지 분석 결과와 일치하며, 이는 필름 표면의 거칠기 값이 높게 때문이다. 그럼에도 다공성 실리카를 포함한 PDMS 필름은 우수한 S-parameter 특성을 보여주었고, 이는 다공성 실리카가 공정 중에 스웰링되지 않고 PDMS 내부에 안정적으로 혼합되어 유전 특성을 향상시켰기 때문이다.

전송선로에 사용된 다양한 유전층들의 신축성을 확인하기 위해 Figure 10(a)처럼 UTM 장비에 시편을 장착 후 인장 시험으로 SS-curve를 산출하였다. PDMS-0 필름은 100% 인장 후 파단이 발생하였으며, 실리카가 포함된 PDMS는 모두 80% 이하에서 파단이 발생하였다. 계면활성제가 포함되지 않은 PDMS-25w/o 필름은 가장 낮은 신축성인 35%를 보였으며, 인장에 필요한 응력 또한 높게 측정되었다. 반면 계면활성제가 혼합된 PDMS-25w 필름은 80% 신축성을 보였다. Figure 10(b)의 결과 그래프가 보여주듯이, PDMS 필름에 다공성 실리카를 첨가할수록 필름의 신축성이 크게 감소하고, 낮은 변형율에서도 쉽게 파단되는 경향을 보였다. 고분자 재료의 특성을 개선하기 위해 필러 함량을 증가시켰을 때, 재료의 강성이 증가하는 반면에, 탄성은 감소하는 현상을 확인하였다. 따라서 필름의 신축성과 저유전 특성 사이의 trade-off 관계를 고려하여 소재를 설계하여야 한다.

Figure 10의 결과를 기반으로 전극이 형성된 전송선로의 인장 시험을 진행하였다. 단순 인장 시험 결과인 Figure 11(a)에서는 최대 60%까지 인장이 가능하였고, 저항 변화는 약 1 W에서 3.3 W으로 약 2.3배 증가하였다. 반복 인장 시험은 인장변형율을 15%로 설정하였고, 그 결과 130회 반복 인장 시험 후에도 저항이 지속적으로 측정되었으며, 파단이 발생하지 않았다. 반복 시험에서는 초기 저항 대비 약 2배 이내의 변화율을 보였으며, 신축성을 보유한 저유전 PDMS 필름 개발하였다.

|

Figure 3 Rheological properties depending on SiO2 content: (a) viscosity; (b) viscoelastic. |

|

Figure 4 XRD results before and after mixing SiO2 with PDMS film. |

|

Figure 5 Results of changes in Dk and Df depending on SiO2 content. |

|

Figure 6 Surface roughness images of each film measured by confocal microscope: (a) PDMS-0; (b) PDMS-25w film; (c) PDMS25w/o film. |

|

Figure 7 Contact angle hysteresis results of each film. |

|

Figure 8 (a) Schematic illustration of the ball tack test equipment; (b) stickiness results of each film. |

|

Figure 9 S-parameters of the transmission line results of (a) S11; (b) S21. |

|

Figure 10 (a) Image of UTM equipment; (b) SS curve results of each film. |

|

Figure 11 (a) Tensile test; (b) repeated tensile test results of transmission line based on low-k PDMS film. |

기존 PDMS 필름의 유전 특성을 개선하기 위해 다공성 실리카와 계면활성제를 활용하였다. 이를 통해 Dk 값은 8% 감소하여 2.53으로, Df 값은 44% 감소하여 0.025로 저유전 PDMS 필름 개발을 완료하였다. 혼합된 다공성 실리카는 경화 공정이 종료되는 시점까지 PDMS 필름 내부에 존재하였으며, 이 결과는 XRD 분석을 통해 확인하였다.

필러가 혼합된 PDMS 필름의 경우 표면의 거칠기가 증가하였다. 이 문제를 해결하기 위해 계면활성제를 추가하였고, 그 결과는 컨포칼을 통해 확인하였다. PDMS-0 필름의 경우 Sa 값이 0.272 μm로 가장 낮은 평균 거칠기 값을 보였다. 반면에 계면활성제가 미포함된 PDMS-25w/o 필름의 Sa 값은 6.17 μm로 약 21.68배 증가하였지만 계면활성제를 혼합한 PDMS-25w 필름의 경우 Sa 값이 0.695 μm까지 약 88.7% 감소하였다. 거칠기 값의 개선은 접촉각 히스테리시스에서도 확인할 수 있다. PDMS-0 필름의 히스테리시스는 약 1.64°로 나타났지만, 계면활성제가 미포함된 PDMS-25w/o 필름의 히스테리시스는 5.26°로 증가하였다. 그러나 계면활성제를 혼합한 PDMS-25w 필름의 경우 히스테리시스는 2.56°까지 감소하였다. 이를 통해 계면활성제를 투여함으로써 거칠기 값을 개선한 것을 확인할 수 있다. PDMS-0 필름에 첨가제가 포함되면서 표면의 stickiness 또한 개선할 수 있다.

저유전 PDMS 필름에 전송선로 패턴을 제작하고 S-parameter 측정을 진행한 결과, PDMS-25w 필름은 PDMS-0 필름에 비해 S11 값이 약 61%, S21 값이 약 31% 개선되었다. 이는 계면활성제를 투여하여 PDMS 필름의 거칠기를 개선하고, 이를 통해 유전 특성을 개선한 결과이다. 이러한 연구 결과는 PDMS 필름의 전기적 특성을 개선하는 데 중요한 역할을 하는 것을 보여준다.

필러가 혼합된 PDMS의 신축성 변화를 확인하기 위해 다양한 인장 시험을 진행한 결과, PDMS-25w 필름은 80%까지 인장이 가능하였다. 또한, 전송선로로 제작된 전극은 최대 60%의 인장변형율을 보였으며, 인장변형율 15%에서 130회 반복에도 전극의 파단이 발생하지 않았다. 이 결과는 PDMS-25w 필름이 높은 신축성을 가지며, 전극의 내구성이 우수함을 의미한다. 이러한 특성은 PDMS 필름이 다양한 응용 분야에서 사용될 수 있음을 보여준다.

이 연구에서 다공성 실리카는 PDMS 필름의 유전율을 감소시키는 데 중요한 역할을 하였고, 계면활성제는 표면 특성을 개선하는 데 기여하였다. 이를 통해 개발된 저유전 PDMS 필름은 우수한 전기적 및 기계적 특성을 보여주며, 다양한 응용 분야에서의 활용 가능성을 입증하였다.

- 1. Liu, Y.; Qian, C.; Qu, Y.; Wu, Y.; Zhang, X.; Wu, B.; Zou, W.; Chen, Z.; Chen, Z.; Chi, A. A Bulk Dielectric Polymer Film with Intrinsic Ultralow Dielectric Constant and Out-standing Comprehensive Properties. Chem. Mater. 2015, 27, 6543-6549.

-

- 2. Jiang, Q.; Zhang, W.; Hao, J.; Wei, Y.; Mu, J.; Jiang, Z. A Unique “cage–cage” Shaped Hydrophobic Fluoropolymer Film Derived From a Novel Double-decker Structural POSS with a Low Dielectric Constant, J. Mater. Chem. C 2015, 3, 11729-11734.

-

- 3. Shi, C.; Liu, S.; Li, Y.; Yuan, Y.; Zhao, J.; Fu, Y. Imparting Low Dielectric Constant and High Modulus to Polyimides via Synergy Between Coupled Silsesquioxanes and Crown Ethers, Compos. Sci. Technol. 2017, 142, 117-123.

-

- 4. Wang, L.; Liu, X.; Liu, C.; Zhou, X.; Liu, C.; Cheng, M.; Wei, R.; Liu, X. Ultralow Dielectric Constant Polyarylene Ether Nitrile Foam with Excellent Mechanical Properties. J. Chem. Eng. 2020, 384, 123231.

-

- 5. Liao, W. H.; Yang, S. Y.; Hsiao, S. T.; Wang, Y. S.; Li, S. M.; Ma, C. C. M.; Tien, H. W.; Zeng, S. J. Effect of Octa (aminophenyl) Polyhedral Oligomeric Silsesquioxane Functionalized Graphene Oxide on the Mechanical and Dielectric Properties of Polyimide Composites. ACS Appl. Mater. Interfaces 2014, 6, 15802-15812.

-

- 6. Wang, J. Y.; Yang, S. Y.; Huang, Y. L.; Tien, H. W.; Chin, W. K.; Ma, C. C. M. Preparation and Properties of Graphene Oxide/polyimide Composite Films With Low Dielectric Constant and Ultrahigh Strength via in situ Polymerization. J. Mater. Chem. 2011, 21, 13569-13575.

-

- 7. Eslava, S.; Zhang, L.; Esconjauregui, S.; Yang, J.; Vanstreels, K.; Baklanov, M. R.; Saiz, E. Metal-organic Framework ZIF-8 Films as Low-κ Dielectrics in Microelectronics. Chem. Mater. 2013, 25, 27-33.

-

- 8. Seino, M.; Wang, W.; Lofgreen, J. E.; Puzzo, D. P.; Manabe, T.; Ozin, G. A. Low-k Periodic Mesoporous Organosilica with Air Walls: POSS-PMO. J. Am. Chem. Soc. 2011, 133, 18082-18085.

-

- 9. Yuan, C.; Jin, K.; Li, K.; Diao, S.; Tong, J.; Fang, Q. Non-porous Low-k Dielectric Films Based on a New Structural Amorphous Fluoropolymer. Adv. Mater. 2013, 25, 4875-4878.

-

- 10. Sun, Y.; Krishtab, M.; Struyf, H.; Verdonck, P.; De Feyter, S.; Baklanov, M. R.; Armini, S. Impact of Plasma Pretreatment and Pore Size on the Sealing of Ultra-low-k Dielectrics by Self-assembled Monolayers. Langmuir 2014, 30, 3832-3844.

-

- 11. Tao, L.; Yang, H.; Liu, J.; Fan, L.; Yang, S. Synthesis of Fluorinated Polybenzoxazoles with Low Dielectric Constants. J. Polym. Sci. Pol. Chem. 2010, 48, 4668-4680.

-

- 12. Tao, L.; Yang, H.; Liu, J.; Fan, L.; Yang, S. Synthesis and Characterization of Highly Optical Transparent and Low Dielectric Constant Fluorinated Polyimides. Polymer 2009, 50, 6009-6018.

-

- 13. Cardoso, V. F.; Costa, C. M.; Sencadas, V.; Botelho, G.; Gómez-Ribelles, J. L.; Lanceros-Mendez, S. Tailoring Porous Structure of Ferroelectric Poly(vinylidene fluoride-trifluoroethylene) by Controlling Solvent/polymer Ratio and Solvent Evaporation Rate. Eur. Polym. J. 2011, 47, 2442-2450.

-

- 14. Zhao, G.; Ishizaka, T.; Kasai, H.; Hasegawa, M.; Furukawa, T.; Nakanishi, H.; Oikawa, H. Ultralow-dielectric-constant Films Prepared From Hollow Polyimide Nanoparticles Possessing Controllable Core Sizes. Chem. Mater. 2009, 21, 419-424.

-

- 15. Zhao, B.; Zhao, C.; Wang, C.; Park, C. B. Poly(vinylidene fluoride) Foams: a Promising Low-k Dielectric and Heat-insulating Material. J. Mater. Chem. C 2018, 6, 3065-3073.

-

- 16. Zhao, B.; Zhao, C.; Wang, C.; Park, C. B. Poly(vinylidene fluoride) Foams: a Promising Low-k Dielectric and Heat-insulating Material. J. Mater. Chem. C 2018, 6, 3065-3073.

-

- 17. Brochu, P.; Pei, Q. Advances in Dielectric Elastomers for Actuators and Artificial Muscles. Macromol. Rapid Commun. 2010, 31, 10-36.

-

- 18. Almeida, J. C.; Castro, A. G.; Salvado, I. M. M.; Margaça, F. M.; Fernandes, M. H. V. A New Approach to the Preparation of PDMS–SiO2 Based Hybrids–A Structural Study. Mater. Lett. 2014, 128, 105-109.

-

- 19. Padmanathan, N.; Alagar, M. Design of Hydrophobic Polydimethylsiloxane and Polybenzoxazine Hybrids for Interlayer Low-k Dielectrics. New. J. Chem. 2015, 39, 3995-4008.

-

- 20. Qi, D.; Zhang, K.; Tian, G.; Jiang, B.; Huang, Y. Stretchable Electronics Based on PDMS Substrates. Adv. Mater. 2021, 33, 2003155.

-

- 21. Miao, L.; Guo, H.; Wan, J.; Wang, H.; Song, Y.; Chen, H.; Chen, X.; Zhang, H. Localized Modulus-controlled PDMS Substrate for 2D and 3D Stretchable Electronics. J. Micromech. Microeng. 2020, 30, 045001.

-

- 22. Pan, P.; Bian, Z.; Song, X.; Zhou, X. Properties of Porous PDMS and Stretchability of Flexible Electronics in Moist Environment. J. Appl. Mech. 2020, 87, 101009.

-

- 23. Zhou, Z.; Wang, H.; Zhu, Z.; Yang, H.; Zhang, Q. Enhanced Dielectric, Electromechanical and Hydrophobic Behaviors of Core-shell AgNWs@SiO2/PDMS Composites. Colloids Surf. A: Physicochem. Eng. Asp. 2019, 563, 59-67.

-

- 24. Zhang, Q.; Zhu, Z.; Shen, D.; Yang, H. Enhanced Dielectric and Hydrophobic Properties of PDMS/P(VDF-TrFE) Blend Films by Embedding PS Microspheres. Colloids Surf. A: Physicochem. Eng. Asp. 2019, 569, 171-178.

-

- 25. Lv, P.; Dong, Z.; Dai, X.; Qiu, X. Flexible Polydimethylsiloxane-based Porous Polyimide Films with An Ultralow Dielectric Constant and Remarkable Water Resistance. ACS Appl. Polym. Mater. 2019, 1, 2597-2605.

-

- 26. Tang, J.; Guo, H.; Zhao, M.; Yang, J.; Tsoukalas, D.; Zhang, B.; Liu, J.; Xue, C.; Zhang, W. Highly Stretchable Electrodes on Wrinkled Polydimethylsiloxane Substrates. Sci. Rep. 2015, 5, 16527.

-

- 27. Ryspayeva, A.; Jones, T. D.; Esfahani, M. N.; Shuttleworth, M. P.; Harris, R. A.; Kay, R. W.; Desmulliez, M. P. Y.; Marques-Hueso, J. A Rapid Technique for the Direct Metallization of PDMS Substrates for Flexible and Stretchable Electronics Applications. Microelectron. Eng. 2019, 209, 35-40.

-

- 28. Xu, L.; Xu, G.; Liu, T.; Chen, Y.; Gong, H. The Comparison of Rheological Properties of Aqueous Welan Gum and Xanthan Gum Solutions. Carbohydr. Polym. 2013, 92, 516-522.

-

- 29. Corzo, I. J. M.; da Fonsêca, J. H. L.; d’Ávila, M. A. Influence of Carboxymethyl Cellulose Solutions on Rheological Properties of Laponite Dispersions. Rheol. Acta 2023, 62, 393-404.

-

- 30. Shen, J.; Luo, A.; Yao, L.; Lin, X.; Zhou, B.; Wu, G.; Ni, X. Low Dielectric Constant Silica Films with Ordered Nanoporous Structure. Mater. Sci. Eng. C 2007, 27, 1145-1148.

-

- 31. Hu, C.; Liu, P. Preparation and Microwave Dielectric Properties of SiO2 Ceramics by Aqueous Sol–Gel Technique. J. Alloys Compd. 2013, 559, 129-133.

-

- 32. Wang, J.; Wu, Y.; Cao, Y.; Li, G.; Liao, Y. Influence of Surface Roughness on Contact Angle Hysteresis and Spreading Work. Colloid Polym. Sci. 2020, 298, 1107-1112.

-

- 33. Liu, Q.; Yu, J.; Wang, H. The Role of the Substrate Roughness in Contact Angle Hysteresis and Dynamic Deviation. Int. J. Heat Mass Transf. 2020, 148, 118985.

-

- 34. Grundke, K.; Pöschel, K.; Synytska, A.; Frenzel, R.; Drechsler, A.; Nitschke, M.; Cordeiro, A. L.; Uhlmann, P.; Welzel, P. B. Experimental Studies of Contact Angle Hysteresis Phenomena on Polymer Surfaces—Toward the Understanding and Control of Wettability for Different Applications. Adv. Colloid Interface Sci. 2015, 222, 350-376.

-

- 35. da Silva, V. A.; Rezende, M. C. S-parameters, Electrical Permittivity, and Absorbing Energy Measurements of Carbon Nanotubes-based Composites in X-band. J. Appl. Polym. Sci. 2021, 138, 49843.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2024; 48(6): 630-638

Published online Nov 25, 2024

- 10.7317/pk.2024.48.6.630

- Received on May 30, 2024

- Revised on Aug 5, 2024

- Accepted on Aug 5, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Sung-Hoon Choa† , and Hyun Jin Nam*

-

Department of Semiconductor Engineering, Seoul National University of Science and Technology, Gongneung-ro 232, Nowon-gu, Seoul 01811, Korea

*ICT device Packaging Research Center, Korea Electronics Technology Institute (KETI), 25, Saenari-ro, Bundang-gu, Seongnam-si, Gyeonggi-do 13509, Korea - E-mail: shchoa@seoultech.ac.kr, hjnam1203@keti.re.kr

- ORCID:

0000-0001-5736-8357, 0000-0002-2252-5962

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.