- Optimization Study on Vacuum-free Fabrication of OLEDs with Hybrid Electrodes by Using Thermal Behavior of Polymers

Hyuckjin Nam, Boeun Ryu, Seo Yeong Son, Seong Yeon Park, and Changhun Yun†

School of Polymer Science and Engineering, Chonnam National University, Gwangju 61186, Korea

- 고분자의 온도별 특성을 이용한 하이브리드 전극 기반 무진공 OLED 제조 공정 최적화 연구

전남대학교 고분자융합소재공학부

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

This study investigates the junction mechanism between a hybrid electrode and the underlying light-emitting polymer PDY-132, used in organic light emitting diode (OLED) devices, to enhance the device efficiency using the vacuum-free fabrication. The impact of glass transition temperature of polymeric layers such as ethylene vinyl acetate (EVA) used in hybrid electrode fabrication, poly(3,4-ethylenedioxythiophene):poly(4-styrenesulfonate) (PEDOT:PSS) utilized as a hole-injection layer, and PDY-132 (super yellow) employed in the emissive layer was investigated on the current flow and the device efficiency, depending on the process temperature. Consequently, the optimized vacuum-free fabrication of OLEDs introduced the turn-on voltage below 3 V and the external quantum efficiency over 3.0%, which were comparable with device performance of the conventional OLED device fabricated under ultra-high vacuum ambient.

본 연구는 무진공 제조 공정을 이용하여 제작된 유기 발광 다이오드(OLED) 소자의 효율 향상을 위하여, 하이브리드 전극과 발광층으로 사용되는 고분자(PDY-132)간의 공정 온도에 따른 접합 메커니즘 변화를 연구하였다. 하이브리드 전극 제조에 사용되는 ethylene vinyl acetate(EVA), 정공 주입 층으로 사용되는 poly(3,4-ethylenedioxythiophene): poly(4-styrenesulfonate)(PEDOT:PSS) 그리고 발광층으로 사용되는 PDY-132(super yellow)의 유리 전이 온도의 영향으로, 공정 온도에 따른 접합 양상의 변화가 OLED 소자의 전류의 흐름을 방해하여 소자 효율에 미치는 영향을 확인하였다. 이로써 무진공 OLED 제조 공정 최적화를 통하여, OLED 소자의 turn-on 전압을 3 V 이내로 앞당겼고 OLED의 발광효율을 나타내는 외부 양자 효율을 3.0% 이상으로 향상시키는 데 성공하였다.

This study investigates the temperature-dependent junction mechanism between a hybrid electrode and the underlying light-emitting polymer PDY-132, used in organic light emitting diode (OLED) devices, to enhance the device efficiency using the hot-pressing lamination method under an ambient pressure. Through the optimized process temperature, the vacuum-free OLEDs performed the turn-on voltage below 3 V and the external quantum efficiency over 3.0%, which was compatible with the conventional OLEDs from the vacuum thermal evaporation.

Keywords: organic light emitting diode, hybrid electrode, ethylene vinyl acetate, poly(3,4-ethylenedioxythiophene):poly(4-styrenesulfonate), super yellow, glass transition temperature.

이 논문은 전남대학교 학술연구비(과제번호: 2022-2621) 지원에 의하여 연구되었음.

저자들은 이해상충이 없음을 선언합니다.

유기 발광 다이오드(organic light-emitting diode, OLED)의 엄청난 발전이 지속적으로 이어져오고 있으며 이는 모바일 전자기기 뿐만 아니라 자동차 응용 분야에서도 다양하게 사용되고 있다. 단순한 일차원적인 디자인 외에도 고유연성 특징을 가진 OLED까지 다양하게 개발되어지고 있으며, 폼팩터의 확장과 동시에 낮은 소비전력, 높은 발광 효율로 꾸준히 많은 관심을 받고 있다(Figure 1(a)). 또한 OLED를 일회용 조명과 센서에 활용하는 등의 새로운 응용 분야로 나아가고 있는 상황이다. 그러나 OLED가 여러 응용 분야로 뻗어 나가기에는 기존의 무기화합물층을 이용한 light-emitting diode(LED)에 비해 제작 비용이 높다는 한계가 있다. 이러한 한계를 극복하기 위해 효율적인 비용으로 OLED를 제작하는 방법이 매우 중요한 연구 주제로 대두되고 있다. 현재까지 높은 제작 비용의 OLED는 진공 열 증착 방식으로 단분자 유기 박막을 제조해왔으나, 용액공정 방식의 고분자 발광 다이오드(polymer LED, PLED)는 용액 공정 기반 고분자 발광층의 형성과 무진공 제조공정 간의 호환성 등 장점으로 인하여, 저비용 OLED 제조 방안으로 큰 관심을 받고 있다. 특히 완전한 무진공 OLED 제작을 위하여, 금속 열 증착 전극의 대체제로 저비용의 제조 공정을 사용한 전극들이 활발히 개발되어지고 있다. 그중에서도 PEDOT:PSS (poly(3,4-ethylene-dioxythiophene):poly(4-styrenesulfonate))는 높은 전기전도성과 높은 일함수를 가지며, 유기 발광층과 접합 특성이 우수하여 널리 적용 중이다(Figure 1(b)).1-5 또한, 다양한 대체 전극을 이용하여 일정 수준의 열과 기계적 압력을 가하여 전극을 유기 발광층에 결합시키는 방법이 유망한 대안으로 떠오르고 있다.

우리는 선행 연구를 통하여, 전도성 고분자 PEDOT:PSS와 은나노선(Ag nanowire, AgNW)을 사용하여 적층 구조를 갖는 하이브리드 전극을6 만들고, 열과 압력을 균일하게 인가 할 수 있는 라미네이팅(laminating) 기법을 적용한 무진공 공정 기반 OLED와 유기태양전지 소자를 보고한 바 있다.7 그러나 선행 연구들은 대부분 하이브리드 전극 자체에 대한 연구를 중점적으로 다루고 있었다. 특히 PEDOT:PSS-AgNW 기반 3겹 적층 구조를 갖는 하이브리드 전극의 건조 온도별 일함수 변화에 대한 연구를 통하여, PEDOT:PSS의 TIPS(thermally induced phase separation) 현상을 이용하여, 외부양자효율(external quantum efficiency, EQE)이 2.3%를 갖는 OLED 소자를 보고한 바 있다.8-9 하지만, 여전히 통상적인 동일한 발광 물질을 사용한 진공 증착 기반 OLED 소자 대비 낮은 발광 특성을 갖는 한계를 보였다.

따라서 본 연구는 전도성 고분자 PEDOT:PSS와 AgNW를 이용한 적층 구조 하이브리드 전극과 고분자 발광층의 접합 과정에서 필요로 하는 공정의 온도 조건을 조절함으로써 OLED 소자 효율을 향상하고자 하였다. 고비용 진공 증착 공정 기반 OLED와 유사한 성능을 보이는 무진공 공정 OLED 제조를 위해서, 라미네이션 공정 온도에 따른 열적 변수에 대한 하이브리드 전극과 고분자 발광층 간 접합의 메커니즘을 정확히 규명해야 한다.10-11 이를 위해 선행연구 결과를 바탕으로 PDY-132(super yellow) 발광층을 이용한 OLED의 일함수에 최적화된 하이브리드 전극을 제작하고, 60 ℃에서부터 극한의 공정 온도 조건인 150 ℃까지 라미네이팅 공정 온도를 높이며 제작된 OLED의 전기적, 광학적 특성을 분석하였다. 이를 통하여, 외부양자효율(EQE)가 3.5% 이상으로 진공 증착 소자와 비교 가능한 정도의 OLED 소자를 제작할 수 있었고 이를 토대로 라미네이팅 공정의 최적 접합 온도 조건을 찾아냈다. 특히 다양한 공정 온도 조건에서 발생할 수 있는 고분자의 열적 거동을 고찰하여, 최종 무진공 OLED 소자 성능과의 상관관계를 도출하였다.

|

Figure 1 (a) Various emerging applications of OLEDs; (b) The schematic structure (left) and the molecular structure (right) of PEDOT:PSS |

PEDOT:PSS, 은나노선 기반 하이브리드 전극 제조. 본 연구에 사용된 전도성 PEDOT:PSS 수용액은 두 가지이다. 먼저 정공 주입층 역할을 하는 PEDOT:PSS(CleviousTM, AI4083, 1.3-1.7 wt% in water, Germany)을 사용하였다. 그리고 투명 전극 역할을 하는 PEDOT:PSS(CleviousTM, PH-1000, 1-1.3 wt% in water, Germany)에 6 vol%의 Ethylene glycol(EG, Alfa Aesar, USA)과 0.05 wt%의 불소계 첨가제인 FS-31(CapstoneTM)를 차례로 혼합하고 상온에서 마그네틱바를 이용하여 24시간 이상 교반한 용액을 사용했다. 하이브리드 전극 제작을 위해서 3 × 3 cm 유리 기판에 10분간 산소 플라스마(oxygen plasma) 처리를 수행한다. 위에 정공 주입층으로 사용될 AI4083을 1500 rpm 조건으로 30초간 스핀 코팅 공정을 진행하고, 200 ℃ 핫플레이트 위에 20분 이상 완전 건조시킨다. 그 뒤 10분간 산소 플라스마(oxygen plasma)처리를 한번 더 수행한다. Silver-nanowire(AgNW, AH-materials-120D, Korea)를 2000 rpm 조건으로 30초간 스핀 코팅 공정을 진행하고, 200 ℃ 핫플레이트 위에 20분 이상 완전 건조시킨다. 마지막으로 준비된 투명 전극용 PH-1000 코팅액을 2000 rpm 조건으로 30초간 스핀 코팅 공정을 진행하고 200 ℃ 핫플레이트 위에 20분 이상 완전 건조시킨다. 3종류의 용액이 적층 구조로 코팅된 하이브리드 전극 위에 광학용 접착제(NOA-63, Norland Optical Adhesive 63, USA)를 5 mm 두께로 올려주고, Ethylene vinyl acetate (EVA)가 코팅된 polyethylene terephtalene(PET, A4-100 mic, Hyundai Office, Inc., Korea) 필름에 부착시킨다. 그 후, UV-LED 경화기(λ=365 nm, Prime-250, Skycares Inc., Korea)를 이용하여 NOA-63을 90초간 경화시켜 하이브리드 전극을 PET 필름 위에 부착한다. PET기판에 부착된 하이브리드 전극을 OLED 소자에 사용하기 알맞은 모양으로 잘라준 후 유리기판으로부터 탈착 할 수 있는 하이브리드 전극을 완성해준다.

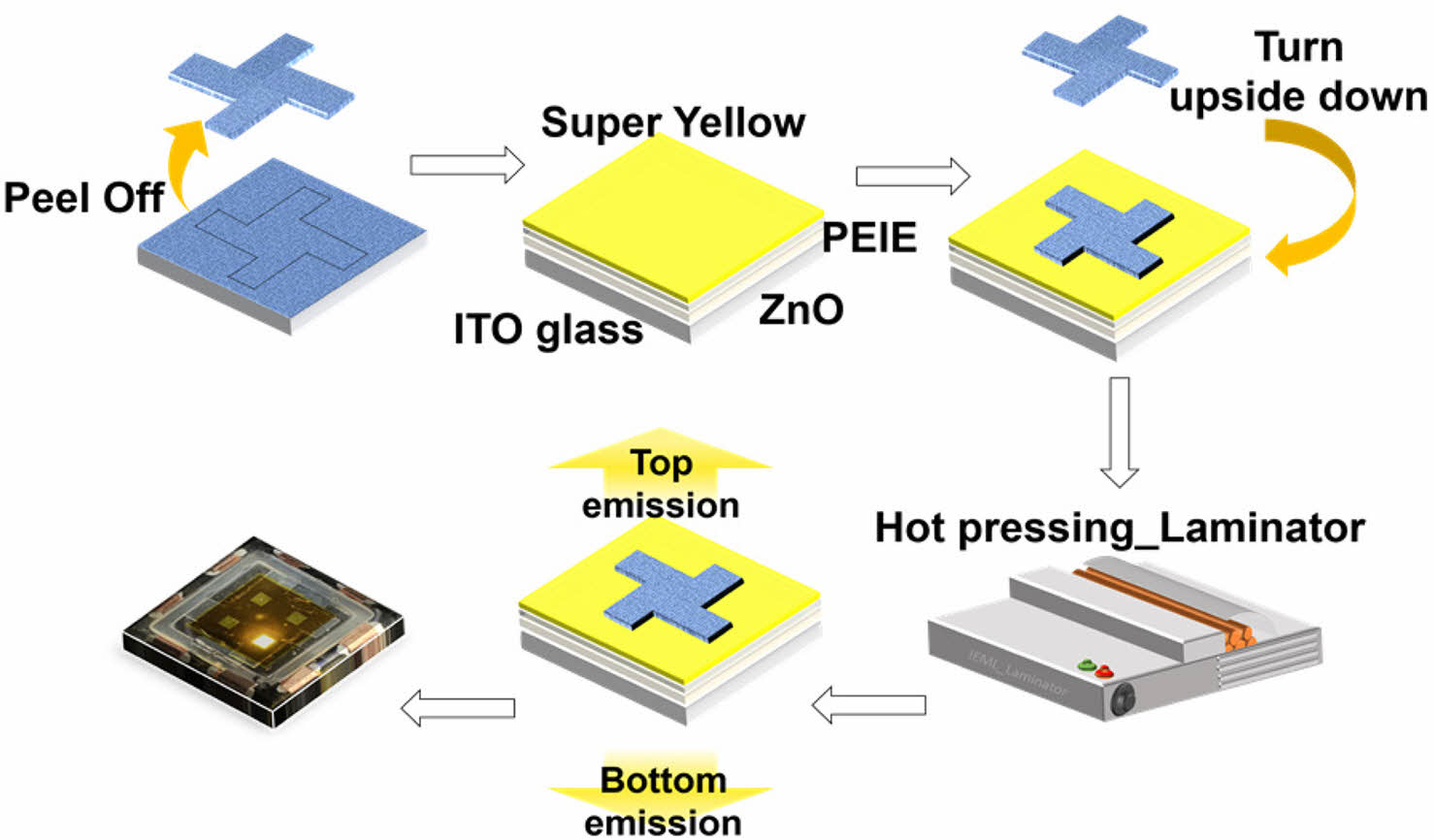

무진공 라미네이팅 공정을 이용한 OLED 소자 제작. 바람개비 모양으로 패턴된 ITO 기판을 Acetone과 Isopropyl alcohol(IPA)을 이용하여 각각 15분씩 Ultrasonic bath로 세척한다. 세척된 기판을 10분 동안 산소 플라스마(oxygen plasma) 처리한 후 ethanolamine(98+%, Sigma-Aldrich, USA)에 zn acetate(dehydrate, 97+%, Alfa Aesar, USA)를 용해시킨 zinc oxide(ZnO) sol-gel solution을 1500 rpm 조건으로 30초간 스핀 공정을 진행한다. Zinc oxide가 코팅된 ITO 기판을 120 ℃ 핫플레이트 위에 10분 이상 건조함으로써 나노 입자층을 형성했고 이어서 250 ℃ 핫플레이트 위에 30분 이상 열처리시켜 ZnO 코팅층을 완성한다. 기판들을 고순도 N2가 채워진 glove box 안에 넣고, ZnO 층 위에 0.1 wt% polyethylenimine ethoxylated(PEIE; 80% ethoxylated solution, Sigma-Aldrich, USA)를 2-methoxy ethanol(99%, Sigma-Aldrich, USA)에 용해시킨 용액을 2000 rpm 조건으로 30초간 스핀 코팅 후 진행하고 120 ℃ 핫플레이트 위에 30분 이상 완전 건조시킨다. 용액공정을 통한 고효율 OLEDs 소자제작을 위해 poly(1,4-phenylenevinylene) copolymer(Polymer Super Yellow, PDY-132, liviluxR, Merck; 4 mg/mL, Germany)를 발광층(emitting layer, EML)로 사용한다. 해당 용액을 850 rpm 조건으로 30초간 스핀 코팅 후 90 ℃ 핫플레이트 위에 30분간 건조시킨다. EML까지 코팅이 된 ITO기판에 하이브리드 전극을 접합시키기 위해 60 cm/min 속도를 갖는 라미네이터(Photolami A504, Hyundai Office, Inc., Korea)를 이용하여, 60, 90, 120, 150 ℃ 온도 조건으로 접합 공정을 진행했다. Figure 2와 같이 접합 과정이 끝난 소자들을 encapsulation glass와 UV resin을 이용하여 봉지화 과정을 진행한다. 접합 온도 조건 들에서 ethylene vinyl acetate(EVA)가 하이브리드 전극과 적층 구조로 코팅된 ITO 기판을 접합하는 과정에서 OLED 소자에 큰 영향을 미치는 역할을 하는 것으로 파악되었다. 하이브리드 전극을 이용한 OLED 소자의 성능 파악을 위해 상단전극을 진공 증착 방식을 이용하여 OLED 소자 역시 제작하였다. 위에 명시한 방법으로 제작된 EML 위에 하이브리드 상단전극을 대신하여 molybdenum trioxide(MoO3; 10 nm, Alfa Aesar, USA), silver(100 nm)를 UHV chamber(510-6 torr, JVMS-23M151S, Jvac.)안에서 차례로 증착시켰다. 증착이 완료된 소자들을 진공 포장한 후 고순도 N2로 채워진 glove box 안에서 Encapsulation glass와 UV resin을 이용하여 OLED 봉지화 과정을 진행하였다.

OLED 소자의 특성 평가. 하이브리드 전극을 이용한 OLED 소자와 진공증착법을 이용한 OLED 소자 특성을 digital source meter(Keithley 2400)와 calibrated Si photodiode(FDS100, Thorlabs)를 이용하여, luminance vs. voltage(L-V) 곡선과 current density vs. voltage(J-V) 곡선을 측정하였다. Fiber-optic spectrometer(BLUE-Wave VIS2-50, StellarNet, Inc.)를 사용하여 electroluminescence(EL) spectrum을 측정하였고. 외부양자효율(EQE)을 계산하기 위해 OLED 발광 픽셀의 상반 구에서 방출되는 빛의 광자 수를 적분하였다.12

|

Figure 2 Schematic diagram of the vacuum-free fabrication of OLEDs by laminating the hybrid electrode film. |

먼저 공정 온도에 따른 고분자의 물성을 고려하여 OLED 소자 성능 비교를 위하여 OLED 소자 중 제조 공정 온도에 따라 다른 열적 특성을 나타내는 고분자 물질들을 파악하였다. 따라서, 하이브리드 상단 전극을 구성하는 PET와 EVA 그리고 상단 전극과 ITO기판이 접합 공정에서 맞닿는 물질 중 상단 전극의 최상단 코팅층 물질인 PEDOT:PSS와 ITO 기판의 최상단 코팅층 물질인 PDY-132에 대한 열적 특성을 고려하여 공정 온도 변수를 설정하였다. 상단전극과 맞닿는 발광층인 PDY-132의 유리전이온도보다 낮고 상온보다는 높은 온도인 60 ℃, PDY-132의 유리전이온도인 90 ℃, 하이브리드 상단 전극의 코팅층을 PET로부터 잡아주고 있는 EVA 물질의 녹는점 보다 높은 120 ℃, 하이브리드 상단 전극의 틀이 되어주는 PET의 유리전이온도를 넘어서 상부 전극의 변형을 유발할 수 있는 온도인 150 ℃로 실험을 각각 진행하였고, 접합 공정 온도에 따른 OLED 소자의 성능을 비교할 수 있었다. 부가적으로 90 ℃는 발광층의 유리전이온도에 근접하지만 EVA를 녹이지는 못하는 온도이다. 또한 120 ℃는 발광층의 유리전이온도보다 높으면서 EVA는 녹는 온도이다.

Figure 3에서는 접합 공정 온도 조건을 다르게 하여 제작한 OLED 소자에 6V 인가 전압을 조건에서 빛이 나는 OLED 소자의 사진과 OLED 소자에 UV를 조사한 사진을 비교하였다.

각각의 소자들을 확인하여 보면 60 ℃에서 라미네이션 공정을 진행한 소자는 상단전극과 ITO기판의 접합이 잘 이루어 지지 않았음을 UV 조사한 사진에서 기포가 발생한 것으로서 확인할 수 있고, 6 V 전압에서 빛이 부분적으로만 어둡게 들어온 것을 확인할 수 있다. 90 ℃에서 라미네이션 공정을 진행한 소자는 픽셀 전반적으로 빛이 밝게 고루 들어오는 것을 확인할 수 있고 UV램프 조사한 사진을 보면 상단전극과 ITO기판과의 접합이 굉장히 잘 이루어진 것을 확인할 수 있다. 120 ℃에서 라미네이션 공정을 진행한 소자는 빛이 밝게 들어오지만 픽셀의 한쪽 모서리에서만 강하게 들어오고 균일하게 들어오지는 못하는 것을 확인할 수 있다. UV를 조사한 사진을 보면 상단전극과 ITO기판의 접합은 대체로 잘 이루어진 것을 확인할 수 있다. 마지막으로 150 ℃에서 라미네이션 공정을 진행한 소자는 6 V 전압 아래에서 빛이 들어오지 못하며 상단전극에 강한 손상이 간 것으로 판단되어진다. 이를 토대로 측정된 데이터들을 분석해보면 다음과 같다.

60 ℃에서 핫프레싱 공정을 진행한 소자는 PDY-132의 유리 전이 온도보다 낮은 공정 온도이면서 EVA의 녹는점 보다 낮다. 따라서 라미네이션 공정을 통한 하이브리드 전극과 발광층 사이의 물리적 접촉은 이루어졌지만, 고분자의 열적 특성을 이용한 접합 방식은 아니다. Figure 4의 L-V 그래프에서 구동 전압은 비록 2.9 V이지만 최대 휘도가 250 cd/m2으로 낮은 수치이고, 최대 외부양자효율은 0.3% 정도에 불과한 것으로 보아 불안정한 접합 온도였다는 것으로 볼 수 있다.

90 ℃에서 라미네이션 공정을 진행한 소자는 PDY-132의 유리전이온도 근처의 공정 온도이지만 EVA의 녹는점 보다 낮기 때문에, 하이브리드 전극의 물리적 형태를 지탱하는 EVA/PET 필름에서 변형이 발생하지 않는다. 즉, 하이브리드 전극에 인접한 EVA 충이 녹지 않아 하이브리드 전극이 빛이 방출되는 픽셀 구조에 의해 꺾이지 않고 평평한 형태를 유지할 수 있어서, 전극의 전기 저항을 유지할 수 있는 공정 온도이다. 동시에 유리전이온도를 넘어선 PDY-132 고분자 사슬이 하이브리드 전극 PEDOT:PSS에 침투하여 고분자 간 열적 특성을 이용한 접합을 형성한다. Figure 4에서 구동 전압은 2.8 V이나, 휘도 및 외부양자효율 값 모두 앞선 60 ℃ 공정 조건에서 보다 월등히 향상된 것을 볼 수 있다. 특히 전체 외부양자효율은 3.8% 정도로 진공 증착 소자와 동등한 수준의 발광 특성을 보임을 확인할 수 있다.

120 ℃에서 라미네이션 공정을 진행한 소자는 EVA의 녹는점 보다 높기 때문에 EVA/PET 필름을 기반 하이브리드 전극에서 EVA 층이 녹아 하이브리드 전극이 빛이 방출되는 픽셀 주위에서 꺾임이 발생하고 평평한 전극 형태를 유지할 수 없는 공정 온도이다. 소자 데이터에서 구동 전압은 3 V 정도이며 90 ℃ 조건에서의 그래프와 비교하면 같은 전류 밀도와 휘도값이 더 낮은 값을 보여준다. 즉, 하이브리드 전극의 전기적 저항 증가로, 동일한 휘도를 유지하기 위해서 더 높은 전압이 필요하게 된다. 그리고 전체 외부양자효율은 2.8% 정도로 90 ℃ 소자 대비 감소하였다.

150 ℃는 하이브리드 전극을 지지하는 PET 필름의 유리전이온도 부근이면서, EVA의 녹는점 보다 높은 공정 온도이다. 그렇기에 EVA/PET 필름을 이용하여 만든 하이브리드 전극의 라미네이션 공정 도중 구조 변형을 통해 크게 손상된다. 이는 빛이 방출되는 픽셀에서 꺾임이 발생하여 전극의 평평한 형태를 유지할 수 없는 공정 온도이다. 소자 데이터에서 구동 전압은 6 V 이후이며 전체 측정 범위에서 전류가 거의 흐르지 못하고, 외부양자효율 역시 낮게 측정되는 것을 확인할 수 있다.

150 ℃ 소자는 2 V 아래에서 전류가 가장 잘 흐르지 못하였고, 빛이 방출되는 픽셀에서 전극의 꺾임이 발생한 120 ℃ 소자는 150 ℃ 소자 다음으로 2 V 아래에서 전류 밀도가 낮았다. 외부양자효율이 가장 높고 높은 휘도를 갖는 90 ℃ 소자는 2 V 아래에서 가장 전류가 잘 흐르는 것을 확인할 수 있었다. 이 소자는 빛이 방출되는 픽셀에서 전극의 꺾임이 없고 전극 또한 평평한 상태를 유지할 수 있는 공정 온도 조건의 소자이다. 60 ℃ 소자는 열적 특성을 이용한 상단전극과 발광층 간의 접합 방식이 아니었기에 접합이 잘 되었다고 판단하기 어려웠으며 2 V 아래에서 90 ℃ 소자 보다는 전류의 흐름이 낮은 것으로 확인되었다. 이를 통해 상단전극과 발광층 간의 접합에 있어서 온도가 큰 변수가 됨을 확인할 수 있었으며 이는 전류의 흐름에도 많은 영향을 주는 것으로 파악되었다.

Figure 5(a)에서 최적화된 핫프레싱 공정 온도인 90 ℃에서 제작된 소자의 normalized electroluminescence(EL) spectrum을 보면 peak intensity가 방출각도나 방출방향에 따라 거의 변하지 않는 것을 확인할 수 있다. 반면 진공 증착 방식으로 제작한 OLED 소자는 방출각도나 방출방향에 따라 peak intensity가 변화하는 것을 확인할 수 있다. Figure 5(b)는 CIE 1931 색좌표를 이용하여 진공 증착 방법으로 제작한 OLED 소자와 무진공 라미네이션 공정으로 제작한 OLED 소자 간의 각도 별 색좌표 변화를 비교한 결과이다. 진공 증착 방법으로 제작한 OLED 소자는 발광 각도가 변화함에 따라, 색좌표가 크게 변화하지만, 라미네이션 OLED 소자는 bottom 방향과 top 방향 모두 모든 발광 각도에서 균일한 색좌표 특성을 보이는 것을 알 수 있다. 라미네이션 OLED 소자에서 bottom 방향보다 top 방향의 색좌표가 조금 더 작은 발광 파장 영역에 분포하게 되는데, 그 이유는 하이브리드 전극 내부 PEDOT:PSS층의 투과 스펙트럼에서 기인한다. 통상적으로 진공 증착 방식으로 제작된 100 nm silver 전극 포함하는 OLED 소자는 silver 전극의 강한 반사 특성으로 인한 강한 micro-cavity 특성을 나타낸다. OLED의 micro-cavity 현상은 발광 휘도를 향상시키는 방법으로 사용되기도 하지만 발광 각도에 따른 색좌표 변화가 크다는 단점을 보인다. 하지만 투명한 하이브리드 전극을 사용하는 라미네이션 OLED 소자는 약한 micro-cavity 효과를 보이기 때문에, 발광 각도에 따른 색좌표 변화가 작다. 하지만 Figure 4(b)에서 고찰한 EQE 측정 결과로 볼 때, 라미네이션 OLED 소자는 약한 micro-cavity 구조를 갖지만 강한 micro-cavity 구조를 갖는 진공 증착 소자와 동등한 발광 효율을 나타내었다. 우리는 이러한 라미네이션 OLED 소자의 발광 효율 향상의 이유를 분석하기 위하여, 다양한 발광 각도 별 휘도 변화 분포를 측정하였다.13-15 라미네이팅 온도별 소자의 특징은 Figure 5(c)의 발광 각도 별 휘도 분포에서도 뚜렷하게 나타난다. 진공증착 방식으로 제작한 OLED 소자는 통상적인 Lambertian 형태의 휘도 변화 분포를 보였다. 하지만 라미네이션 OLED 소자의 경우 발광 각도가 증가하는 측면에서 진공 증착 OLED 대비 더 높은 휘도의 빛을 발산하고 있다. 특히 이러한 휘도 분포의 차이는 핫프레싱 공정 온도 조건에 따라 변화하는 결과를 보여주었다. 60 ℃ 핫프레싱 공정 소자의 측면 방향 빛 발산 정도가 가장 낮고 90 ℃ 핫프레싱 공정 소자의 측면 방향 빛 발산 정도가 가장 높은 것을 확인할 수 있다. 하이브리드 전극에 포함되어 있는 은 나노선은 진행하는 빛을 강하게 산란시키는 특성이 있는 것으로 알려져 있다. 특히 광학적 굴절률이 1.4로 낮은 전도성 고분자에 둘러쌓인 은 나노선은 더욱 강한 산란 특성을 나타낸다.14,16 약한 micro-cavity를 보이는 라미네이션 OLED 소자의 고분자 발광층(PDY-132)에서 생성된 광자(photon)은 전극 및 유리 기판의 광학적 굴절률 차이로 인하여 전반사 되어 낮은 외부양자효율을 유도한다. 하지만 라미네이션 전극에 포함된 은 나노선의 강한 광 산란 효과는 전반사되는 빛의 일부를 OLED 소자 밖으로 보내는 역할을 한다. 즉, 은 나노선에 의한 빛의 산란 효과는 전반사 특성으로 OLED 소자 내부에서 갇힌 waveguided mode의 빛에 작용하여 OLED 소자의 외부 광 추출 효율을 향상시킬 수 있기 때문에, 라미네이션 OLED 소자의 EQE와 같은 발광 효율 특성이 개선될 수 있다.9,13,16 이러한 산란 특성은 Figure 5(c)의 발광 각도별 휘도 변화 분포 특성을 잘 설명할 수 있다. 즉, 산란이 없는 진공 증착 OLED 대비 산란이 있는 라미네이션 OLED는 측면 부위의 발광 휘도가 크게 증가할 수 있다.

|

Figure 3 Pictures of the fabricated OLED devices with various process temperatures. The upper is electroluminescence image under 6V of applied voltage. The lower is photoluminescence image under UV lamp irradiation. |

|

Figure 4 (a) J-V plots and (b) EQE-J plots of the OLED devices with different hot-pressing temperatures during the lamination step. The inset of (a) represents L-V plots. In (b), EQE values were measured in bottom and top emission directions in sequence and the total EQE was calculated as the sum of total number of photons in both emission directions per a given current density. |

|

Figure 5 (a) Electroluminescence spectra measured from the bottom emission directions for tested OLED devices fabricated by the conventional vacuum thermal evaporation method (left) and by the hot-pressing lamination method at 90 ℃ (right); (b) CIE 1931 color coordinates of the fabricated OLEDs as increasing emission angle (θ) from 0° to 70°; (c) Variation of normalized luminance values (L(θ)/L(θ=0°)) at emission angles from 0° to 180°. The reference device corresponds to the OLEDs with the evaporated top electrode. The laminated OLEDs were fabricated under the hot-pressing temperature of 60 ℃; 90 ℃; 120 ℃. |

본 논문에서는 하이브리드 전극을 이용하여 무진공 라미네이팅 공정을 이용한 고효율 OLED 소자를 구현하였다. 먼저 열적 특성 기반 접합 메커니즘을 설명하기 위하여, 하이브리드 전극을 구성하는 고분자 PEDOT:PSS, PET, EVA와 고분자 발광 물질인 PDY-132의 유리전이온도와 녹는점을 고려하여 실험 조건을 설정하였다. 특히, OLED 소자를 구성하고 있는 고분자들의 열적 특성을 바탕으로 라미네이팅 공정 온도 최적화를 통하여, OLED 소자의 구동 안정성과 외부양자효율을 향상시키는 방법을 제시하였다. 그 결과, 라미네이팅 온도 90 ℃에서 가장 높은 휘도를 보이며, 전체 외부양자효율이 진공증착 OLED 소자와 유사한 수준인 3.8%로 측정되었다. 특히 90 ℃은 하이브리드 전극을 지지하는 EVA 및 PET의 열적 손상을 주지 않고, 발광 고분자의 유리전이온도 부근의 조건으로 하이브리드 전극의 열적 접합 성능을 최적화시키는 조건으로 고찰되었다. 향후 제안된 무진공 OLED 제조 공정 조건을 이용하여 OLED를 제조한다면, 저비용 공정을 통한 일회용 OLED를 제조할 수 있고, 여러 산업 분야에서 활용이 가능할 것이다.

- 1. Heeger, A. J. Semiconducting and Metallic Polymers: The Fourth Generation of Polymeric Materials (Nobel Lecture). Angew. Chem. Int. Ed. 2001, 40, 2591-2611.

-

- 2. Sun, Z.; He, Y.; Xiong, B.; Chen, S.; Li, M.; Zhou, Y.; Zheng, Y.; Sun, K.; Yang, C. Performance-Enhancing Approaches for PEDOT: PSS-Si Hybrid Solar Cells. Angew. Chem. Int. Ed. 2020, 60, 5036-5055.

-

- 3. Sirringhaus, H.; Tessler, N.; Friend, R. H. Integrated Optoelectronic Devices Based on Conjugated Polymers. Science 1998, 280, 1741-1744.

-

- 4. Lee, Y.-Y.; Kang, H.-Y.; Gwon, S. H.; Choi, G. M.; Lim, S.-M.; Sun, J.-Y.; Joo, Y.-C. A Strain-Insensitive Stretchable Electronic Conductor: PEDOT:PSS/Acrylamide Organogels. Adv. Mater. 2015, 28, 1636-1643.

-

- 5. Lu, B.; Yuk, H.; Lin, S.; Jian, N.; Qu, K.; Xu, J.; Zhao, X. Pure PEDOT:PSS Hydrogels. Nat. Commun. 2019, 10, 1043.

-

- 6. Kim, Y.; Park, S.; Lee, I.; Yu Seong Lee; Yun, C. Fully Vacuum-Free Fabrication of Bi-Directional Polymer Light-Emitting Diodes Based on a Hybrid Lamination Top Electrode. ECS J. Solid State Sci. Technol. 2022, 11, 045002-045002.

-

- 7. Kang, M. H.; Kim, H.; Yun, C. Fully Vacuum-Free Semitransparent Polymer Solar Cells for Power-Generating Window with Pure Achromatic Appealing. Energy Sci. Eng. 2022, 10, 1153-1163.

-

- 8. Jung, H.; Go, H.; Park, G.-C.; Kim, S.; Yun, C. Silver Nanowire-Based Stretchable Transparent Electrode for Flexible Organic Light-Emitting Diode. J. Nanosci. Nanotechnol. 2019, 19, 2044-2048.

-

- 9. Kim, Y.; Nam, H.; Ryu, B.; Seo Yeong Son; Seong Yeon Park; Park, S.; Youn, S.-M.; Yun, C. Thermally Induced Phase Separation of the PEDOT:PSS Layer for Highly Efficient Laminated Polymer Light-Emitting Diodes. ACS Appl. Mater. Interfaces 2024, 16, 25053-25064.

-

- 10. Chae, J.; Kim, H.; Youn, S.-M.; Jeong, C.; Han, E.-M.; Yun, C.; Moon Hee Kang. Silver-Nanowire-Based Lamination Electrode for a Fully Vacuum-Free and Solution-Processed Organic Photovoltaic Cell. Org. Electron. 2021, 89, 106046-106046.

-

- 11. Parker, I. D. Carrier Tunneling and Device Characteristics in Polymer Light-Emitting Diodes. J. Appl. Phys. 1994, 75, 1656-1666.

-

- 12. Bruijnaers, B. J.; Schiepers, E.; Christ; Stefan; Wienk, M. M.; Janssen, J. The Effect of Oxygen on the Efficiency of Planar P–I–N Metal Halide Perovskite Solar Cells with a PEDOT:PSS Hole Transport Layer. J. Mater. Chem. A 2018, 6, 6882-6890.

-

- 13. Wang, B. Y.; Yoo, T. H.; Lim, J. W.; Sang, B. I.; Lim, D.-S.; Choi, W. K.; Hwang, D. K.; Oh, Y. J. Enhanced Light Scattering and Trapping Effect of Ag Nanowire Mesh Electrode for High Efficient Flexible Organic Solar Cell. Small 2015, 11, 1905-1911.

-

- 14. Go, H.; Han, E.-M.; Kang, M. H.; Kim, Y. H.; Yun, C. Fine Control of Optical Scattering Characteristics of Porous Polymer Light-Extraction Layer for Organic Light-Emitting Diodes. Org. Electron. 2019, 67, 79-88.

-

- 15. Galagan, Y.; Eggenhuisen, T. M.; Coenen, J.; Biezemans, A. F. K. V.; Verhees, W. J. H.; Veenstra, S. C.; Groen, W. A.; Andriessen, R.; Janssen, J. Failure Analysis in ITO-Free All-Solution Processed Organic Solar Cells. J. Mater. Chem. A 2015, 3, 20567-20578.

-

- 16. Du, H.; Guo, Y.; Cui, D.; Li, S.; Wang, W.; Liu, Y.; Yao, Y.; Zhao, L.; Dong, X. Solution-Processed PEDOT:PSS:GO/Ag NWs Composite Electrode for Flexible Organic Light-Emitting Diodes. Spectrochim. Acta A Mol. Biomol. Spectrosc. 2021, 248, 119267-119267.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2024; 48(6): 656-661

Published online Nov 25, 2024

- 10.7317/pk.2024.48.6.656

- Received on Jun 7, 2024

- Revised on Jul 17, 2024

- Accepted on Jul 18, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Changhun Yun

-

School of Polymer Science and Engineering, Chonnam National University, Gwangju 61186, Korea

- E-mail: chyun2020@jnu.ac.kr

- ORCID:

0000-0002-0114-2305

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.