- Improvement of Impact Strength of Phenyl-Terminated Polyphenylene Sulfide/Poly(ethylene-co-glycidyl methacrylate) Blends Using Carboxylation

Division of Polymer Science and Engineering, Dankook University, 126, Jukjeon-dong, Suji-gu, Gyeonggi-do 16890, Korea

*Division of Chemical Engineering, Dankook University, 126, Jukjeon-dong, Suji-gu, Gyeonggi-do, 16890, Korea- 카복실화를 이용한 Phenyl Terminated-Polyphenylene Sulfide/Poly(ethylene-co-glycidyl methacrylate) 블렌드의 충격강도 향상

단국대학교 고분자시스템공학부, *단국대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

A Succinic anhydride was used to attach carboxylic acid to the phenyl group of polyphenylene sulfide (PPS). The reactive PPS (hereinafter referred to as r-PPS) synthesized in this way was modified by dry blending with neat PPS, and then the m-PPS/m-POE (90/10) blends were prepared through an extruder. The color of the injection molded blend test specimen became grayer as the r-PPS content increased, which was presumed to be due to thermal decomposition. This is thought to be because some of the aliphatic chains of succinic acid were cleaved under high temperature processing conditions. As the r-PPS content increased, the tensile properties showed no difference or slightly decreased, while surprisingly, the impact strength improved by 200-300%. Therefore, even in the case of PPS that has no reactive groups available for modification, it is thought that it can be applied to various fields by manufacturing a blend through modification of PPS using carboxylation as in this study.

Succinic anhydride를 이용하여 폴리페닐렌 설파이드(PPS)의 phenyl기에 carboxylic acid를 붙였다. 이렇게 반응시킨 반응성 PPS(이하 r-PPS)를 순수한 PPS와 혼합하여 개질(m-PPS)한 후 엘라스토머(m-POE)와 함께 압출기를 통해 m-PPS/m-POE(90/10) 블렌드를 제조하였다. 사출 성형된 블렌드의 시험편의 color가 r-PPS 함량이 증가함에 따라 회색빛이 진해졌는데 이는 고온의 가공조건에서 일부 succinic acid의 aliphatic chain이 절단되었기 때문으로 판단되었다. 또한 r-PPS 함량 증가에 따라 인장특성은 차이가 없거나 약간 감소한 반면에 놀랍게도 충격강도는 200-300% 향상되었다. 따라서 개질에 이용할 수 있는 반응성기가 전혀 없는 PPS의 경우에도 본연구와 같이 카복실화를 이용한 PPS의 개질을 통해 블렌드를 제조함으로써 다양한 분야에의 응용이 가능할 것으로 사료된다.

A Succinic anhydride was used to attach carboxylic acid to the phenyl group of polyphenylene sulfide (PPS). The reactive PPS (r-PPS) synthesized was modified by dry blending with neat PPS, and then a PPS/m-POE (90/10) blend was prepared through an extruder. As the r-PPS content increased, the impact strength surprisingly improved by 200-300%. Therefore, even in the case of PPS that has no reactive groups available for modification, it is thought that it can be applied to various fields by manufacturing a blend through modification of PPS using carboxylation.

Keywords: carboxylation, impact strength, blends, polyphenylene sulfide, poly(ethylene-co-glycidyl methacrylate).

본 연구는 2024년도 단국대학교 대학연구비 지원으로 연구되었음(과제번호 R-2024-00622).

저자들은 이해상충이 없음을 선언합니다.

산업이 발전함에 따라 고분자 분야에서 내열성, 내약품성 등 고기능성 소재에 대한 수요가 증가하고 있다. 특히 자동차 및 전기/전자 부품의 소형화, 경량화, 고성능화가 진행됨에 따라 주요 소재인 금속을 대체하기 위해 내열성 및 고강도 특성이 요구되고 있어 고기능성 슈퍼엔지니어링 플라스틱의 개발이 활발히 진행되고 있다.1-4

이중 폴리페닐렌 설파이드(PPS)는 압출 및 성형이 매우 까다로운 경우에도 가공이 가능한 소재로서 여러 물성들의 뛰어난 조합을 가지고 있다. 이 반결정성 열가소성 엔지니어링 플라스틱의 특징으로는 높은 열 안정성, 우수한 인성, 내화성, 내화학성, 높은 기계적 강도, 내충격성 및 치수 안정성과 우수한 전기적 특성이 있다.5-8

일반적인 제법으로 생산되는 PPS 분자의 구조적인 특징은 기본적으로는 선형으로 약간의 가지(branch)를 가지고 있다. 또한 분자 중간 중간에 disulfide도 소량 존재하며 분자 말단은 -SH로 끝나고 분자량은 약 1만 정도이다. 최근에는 생산기술이 발달하면서 연속중합이 가능하게 되어 생산성이 증가됨과 동시에 전체적인 물성도 향상되었다. 이렇게 생산된 PPS는 분자 말단이 대부분 phenyl로 끝나는 특징을 가지고 있다.9,10

이러한 PPS는 우수한 물성에도 불구하고 단독으로 사용하기에는 내충격성이 비교적 약하여 일반적으로 유리 섬유, 탄소섬유 같은 무기물 들을 혼합한 복합재료 형태로 사용하곤 한다.11-13 그러나 이같은 복합재료는 비중이 높아지거나 가격이 높아지는 단점이 있다. 이에 대안으로 충격강도가 좋은 다른 고분자를 블렌딩하는 방법이 상업적으로 많이 사용되고 있다.14,15

고분자 블렌딩은 단일 고분자의 취약한 특성을 보완하는데 매우 유용하다. 그러나 많은 경우 고분자 블렌드는 서로 잘 섞이지 않는 비혼화성으로 혼합하는 과정에서 상이 분리되곤 한다. 이러한 비혼화성 블렌드의 최종물성은 모폴로지에 의해 크게 영향을 받으므로 모폴로지의 형성을 이해하고 이를 제어하는 것은 매우 중요하다. 이러한 문제를 해결하기 위해 두 상간의 상용성을 증가시키는 방법이 오랫동안 연구되어 왔다.16,17

기존의 전통적인 방법으로 생산되어온 PPS의 경우에는 분자쇄 말단에 -SH 기가 존재하여 다른 고분자, 특히 말단에 반응성기가 있는 고분자와 혼합할 때는 친화성이 양호하여 상용성이 개선되는 효과를 종종 나타낸다.18 그러나 연속 공정으로 생산된 PPS는 분자쇄 말단에 이러한 반응기가 없어서 다른 고분자와의 낮은 친화성으로 우수한 상용성을 얻을 수 없는 실정이다.

따라서 본 연구에서는 PPS의 phenyl을 carboxylation 시킬 생각을 하게 되었다. 이러한 반응의 경우 대부분 백금(Pd) 촉매가 필요하나 매우 고가인 관계로 이를 대체하여 저렴한 AlCl3 촉매를 이용하여 succinic anhydride와 반응시켰다. 이렇게 carboxylation시킨 PPS를 기존의 PPS와 혼합함으로써 엘라스토머와의 블렌드의 상용성을 개선시켜 부족한 충격강도를 향상시키고자 하였다.

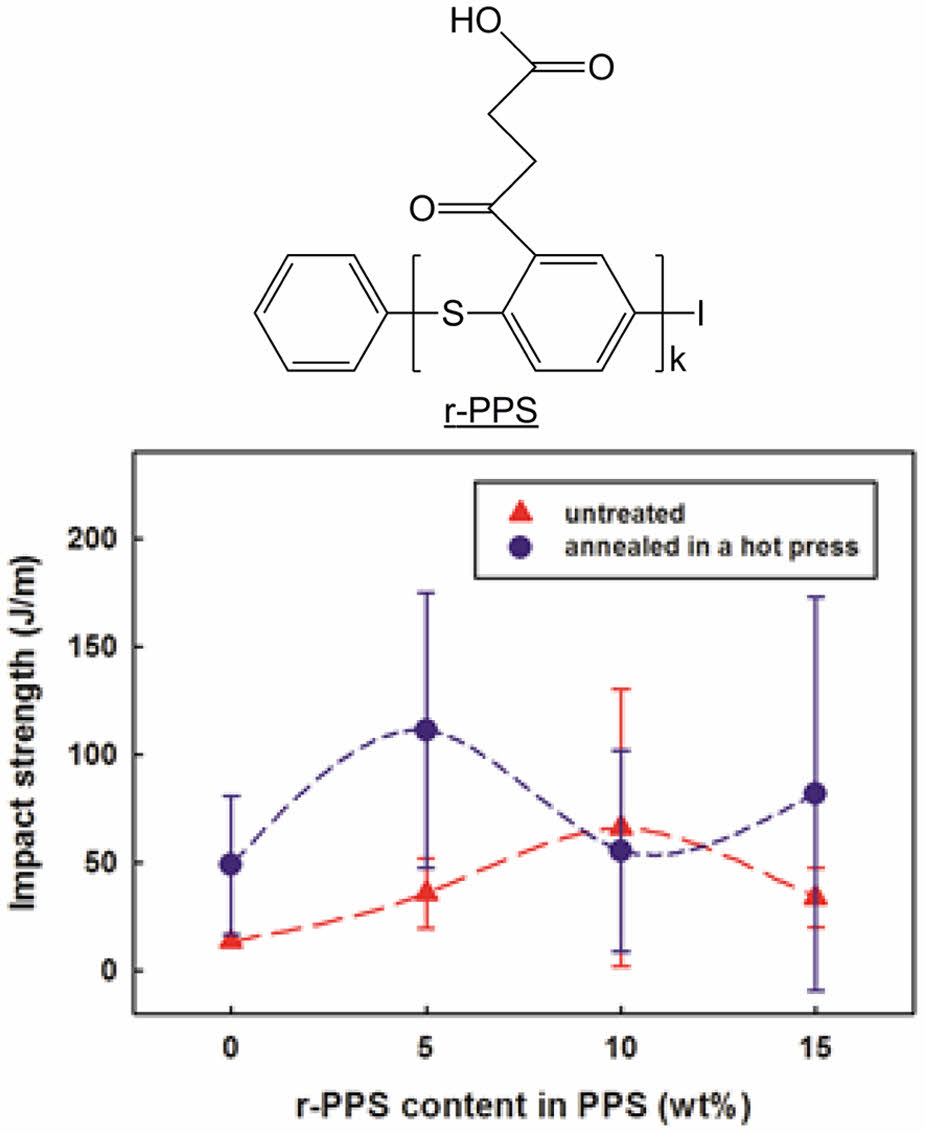

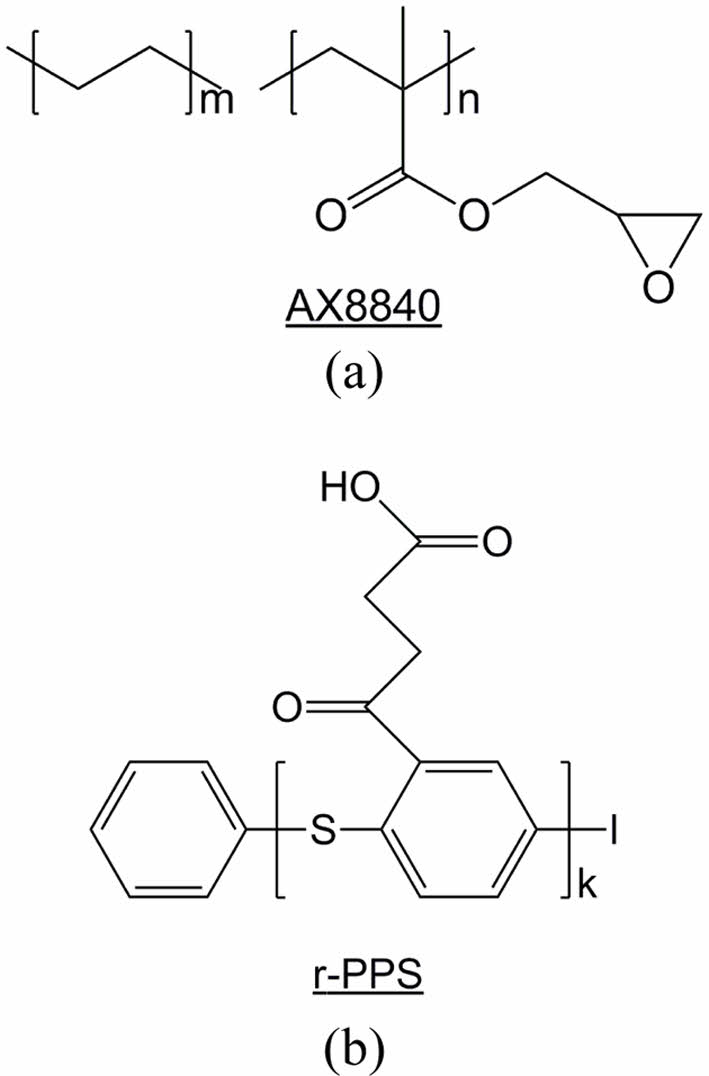

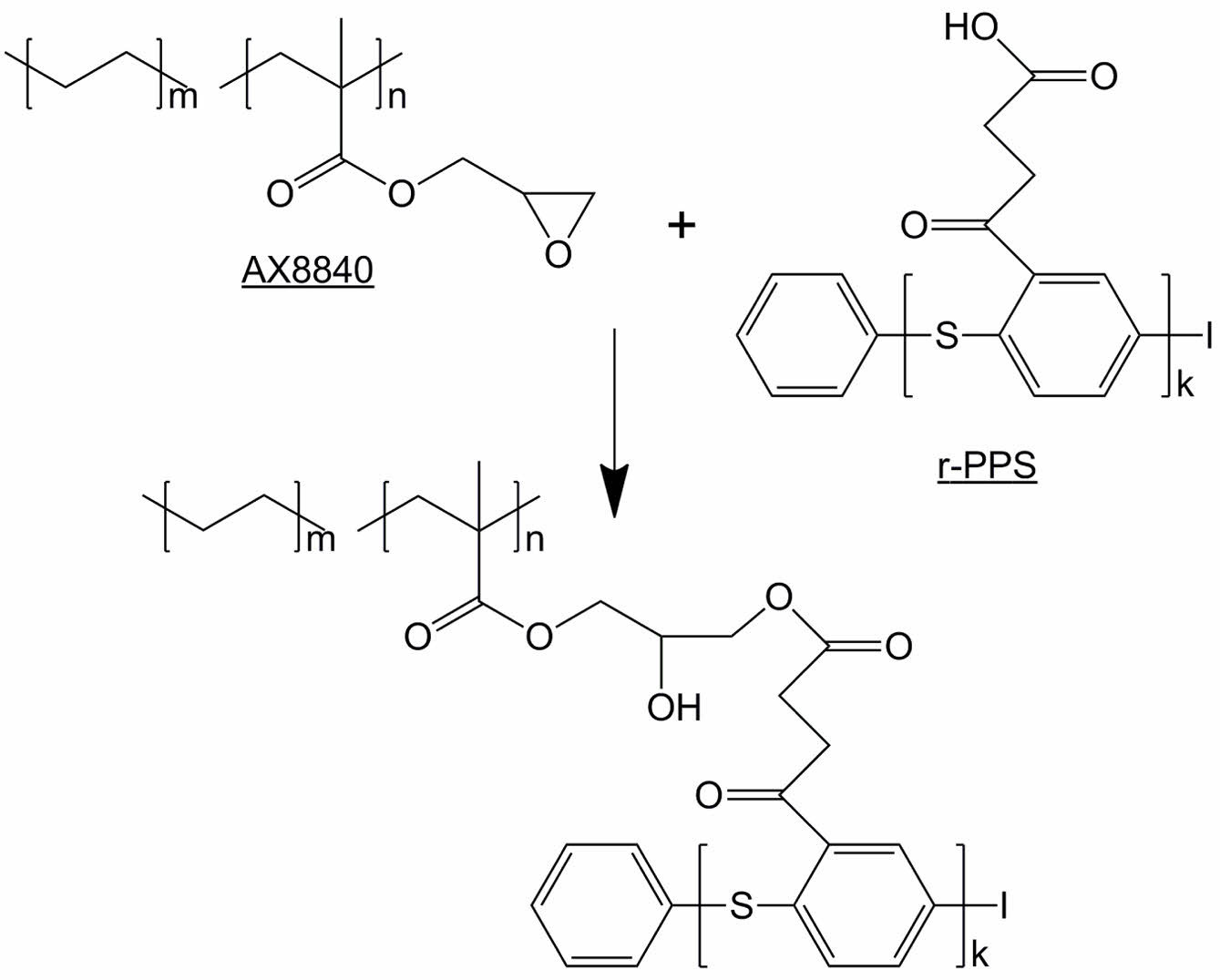

원료. Phenyl terminated-polyphenylene sulfide(이하 PPS)는 B200(SK케미칼, 대한민국)을 사용하였고 에폭시기로 개질된 폴리올레핀 엘라스토머(modified polyolefin elastomer, 이하 m-POE)로는 poly(ethylene-co-glycidyl methacrylate)형태인 Lotader AX8840(glycidyl methacrylate 8 wt%, Tm=103 ℃, Mw=105000 g/mol)(Arkema, 프랑스)을 사용하였다. 그리고 반응형 개질제로는 reactive PPS(이하 r-PPS)를 합성하여 사용하였다. AX8840과 r-PPS의 화학구조를 Figure 1에 도시하였다.

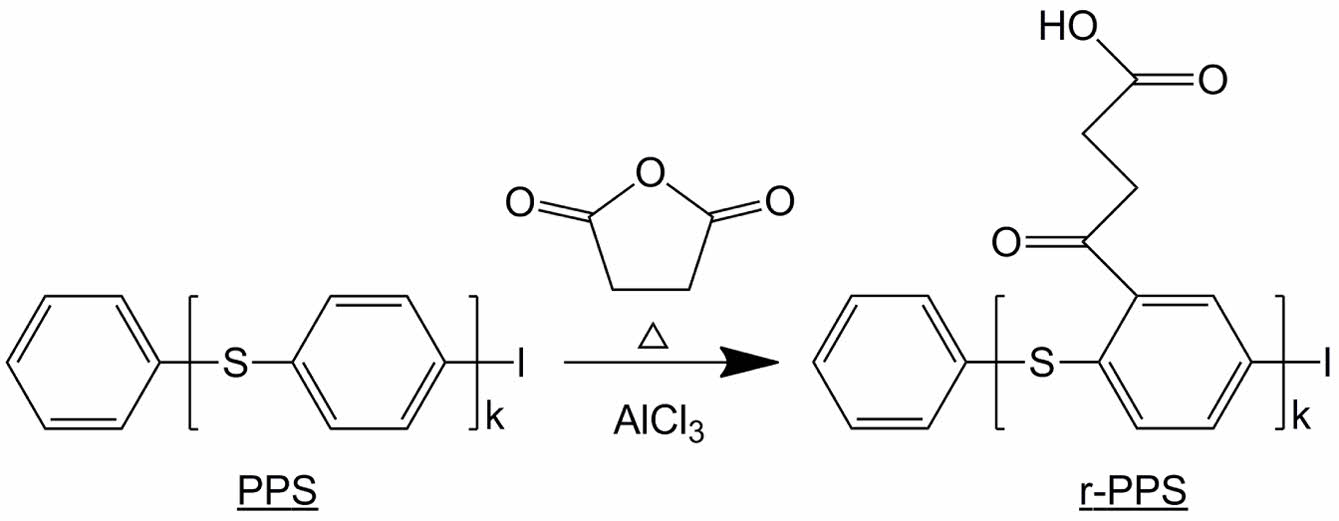

r-PPS의 합성. r-PPS를 제조함에 있어서 합성의 완벽성 보다는 시간과 비용이 적게 드는 경제적인 메커니즘을 이용하여 합성하고자 하였다. 따라서 PPS를 용해시켜 반응을 시키지 않고 펠렛 상태 그대로 표면의 일부만 반응시키는 방법을 선택하였다. 사용한 PPS 펠렛은 구형으로 직경이 2-3 mm이었다. 반응의 효과를 고려한다면 이를 분쇄하여 표면적을 증가시킬 수 있으나 이 또한 공정이 추가되어 비용이 발생하므로 펠렛 그대로 사용하였다. 본 연구에서는 Friedel-Craft 반응으로 예상되는 반응 메커니즘을 사용하였으며 Figure 2에 도시하였다.19,20

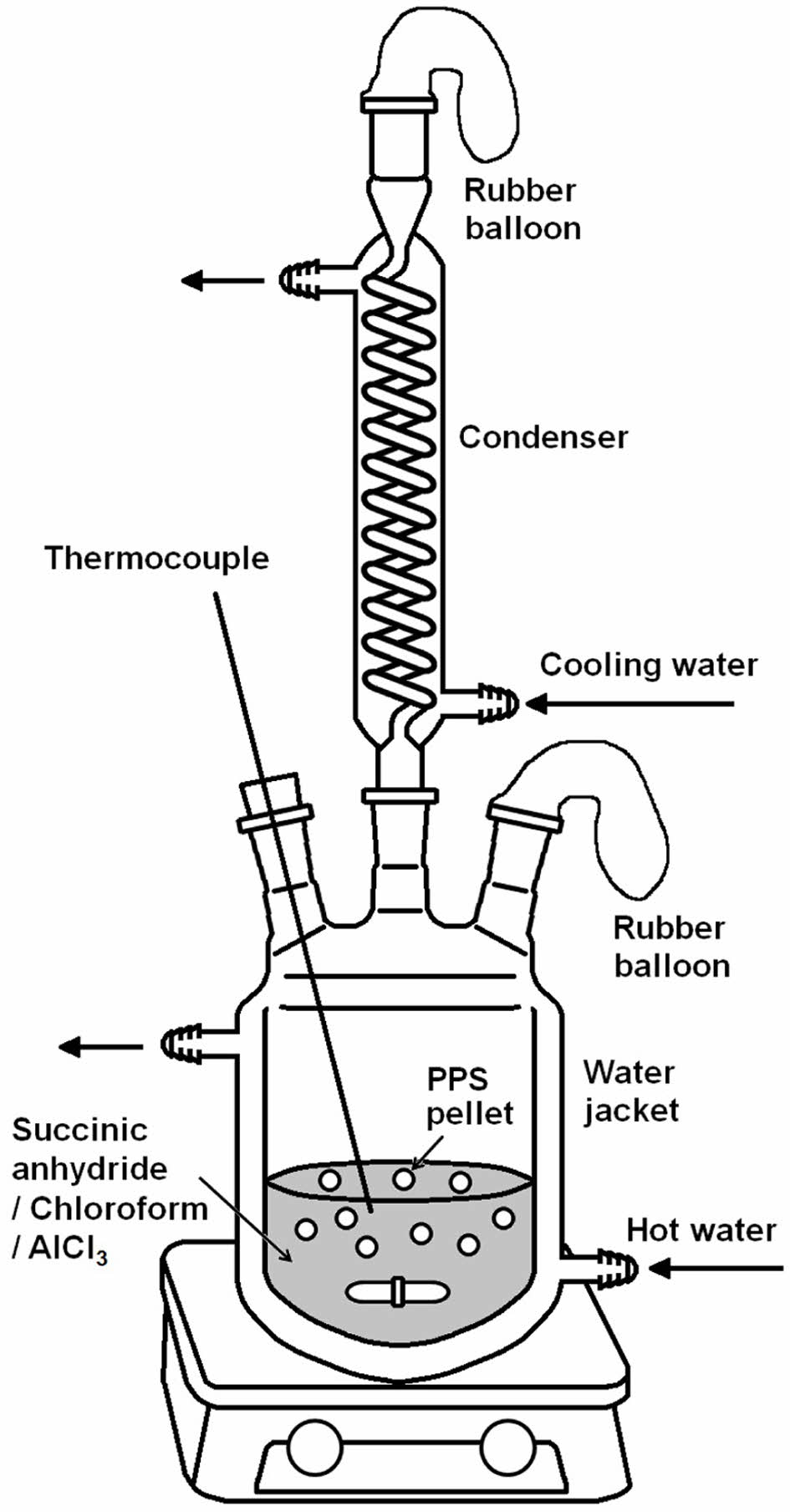

합성장치는 Figure 3와 같이 중탕 jacket이 설치된 three-neck flask에 reflux column을 연결하여 구성하였다. 반응매질로 chloroform을 사용하였고 여기에 PPS pellet, succinic anhydride, AlCl3 등을

넣고 60 ℃, 5 시간 이상 교반한 후 반응한 PPS pellet을 filtering하고 ethanol로 washing 한 후 40 ℃ 이상에서 건조하였다. 반응 매질로 THF를 먼저 사용하였었는데 THF의 비중이 PPS보다 낮아서 PPS 펠렛이 flask 바닥으로 가라앉아 magnetic stirring bar가 잘 돌지 않아서 교반이 불가능하였다. 반응 매질을 chloroform으로 바꾸어 사용한 경우에는 chloroform의 비중이 PPS보다 높아서 PPS 펠렛이 떠올랐지만 교반에는 그다지 문제가 되지 않아서 반응을 진행하였다.

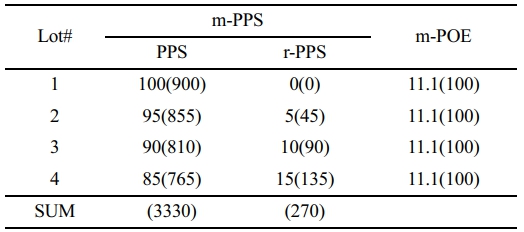

블렌드의 제조. r-PPS 펠렛을 neat PPS 펠렛과 단순혼합(dry blending)하여 제조한 개질 PPS(이하 m-PPS)를 기준으로 하였다. 기본적으로 블렌드는 m-PPS/m-POE(90 wt%/10 wt%) 조성으로 고정하였으며 m-PPS를 구성하는 neat PPS와 r-PPS의 비율을 변화시켰다. 엘라스토머 함량을 10 wt%로 고정한 것은 충격강도 향상을 관찰하기 위한 일반적인 배합으로 그 효과와 비용을 고려하여 선정하였다. 각 Lot는 혼합물 1 kg을 기준으로 하였다. 혼합비는 Table 1과 같다. 숫자는 상대적인 질량비이고 괄호 안의 값은 실제 투입된 질량(g)이다. 용융 혼련 장비는 volumetric feeder가 장착된 15 mm twin screw extruder (L/D = 40) (Bautek, 대한민국)를 사용하였다.

이렇게 블렌드를 제조하면 그 과정에서 r-PPS의 카복실기와 m-POE의 에폭시기가 반응하여 PPS 상과 m-POE상을 연결하여 주는 상용화제로 작용하여 물성의 향상을 기대할 수 있었다. 예상되는 반응 메커니즘을 Figure 4에 나타내었다.

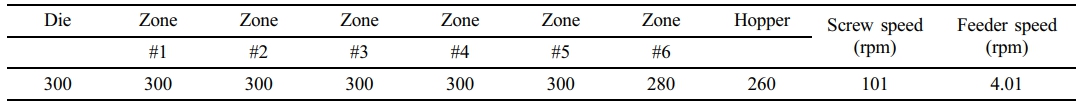

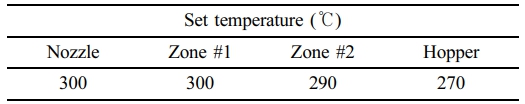

압출기로 용융혼련하여 블렌드를 압출한 후 미니 사출기(Boy, XXS, 63 kN, 독일)를 사용하여 미니인장 시험편(ASTM D638 Type V)과 충격 강도 시험편(ASTM D256, 63.5×12.7× 3.2 mm)을 제조하였다. 압출 조건과 사출 조건을 Table 2와 Table 3에 각각 정리하였다.

색상 측정. 사출 제조한 인장강도 시험편의 색상측정은 Spectro-photometer(CM-3500D, Minolta, 일본)를 이용하여 수행하였다.

기계적 물성. 사출 제조한 인장강도 시험편과 충격강도 시험편의 일부는 압축성형기(Carver laboratory press, 미국)에서 150 ℃, 1시간 annealing하였다. 인장 시험은 universal testing machine(UTM, Zwick/Roell, 독일)을 사용하였으며 cross head speed는 50 mm/min로 수행하였다. 충격강도는 notch machine을 이용하여 0.1 in.로 notch를 가공한 후 Izod impact tester (CEAST, Instron, 미국)을 이용하여 수행하였다.

|

Figure 1 Chemical structures of the materials used in this study: (a) AX8840; (b) r-PPS. |

|

Figure 2 Reaction mechanism of the carboxylation of PPS. |

|

Figure 3 Schematic diagram of the reactor set up for r-PPS synthesis. |

|

Figure 4 Expected reaction mechanism of the r-PPS and the mPOE. |

|

Table 1 Composition of the m-PPS/m-POE Blends |

*The numbers in parentheses are the actual masses (g). |

|

Table 2 Processing Condition of Twin Screw Extrusion for the m-PPS/m-POE Blends |

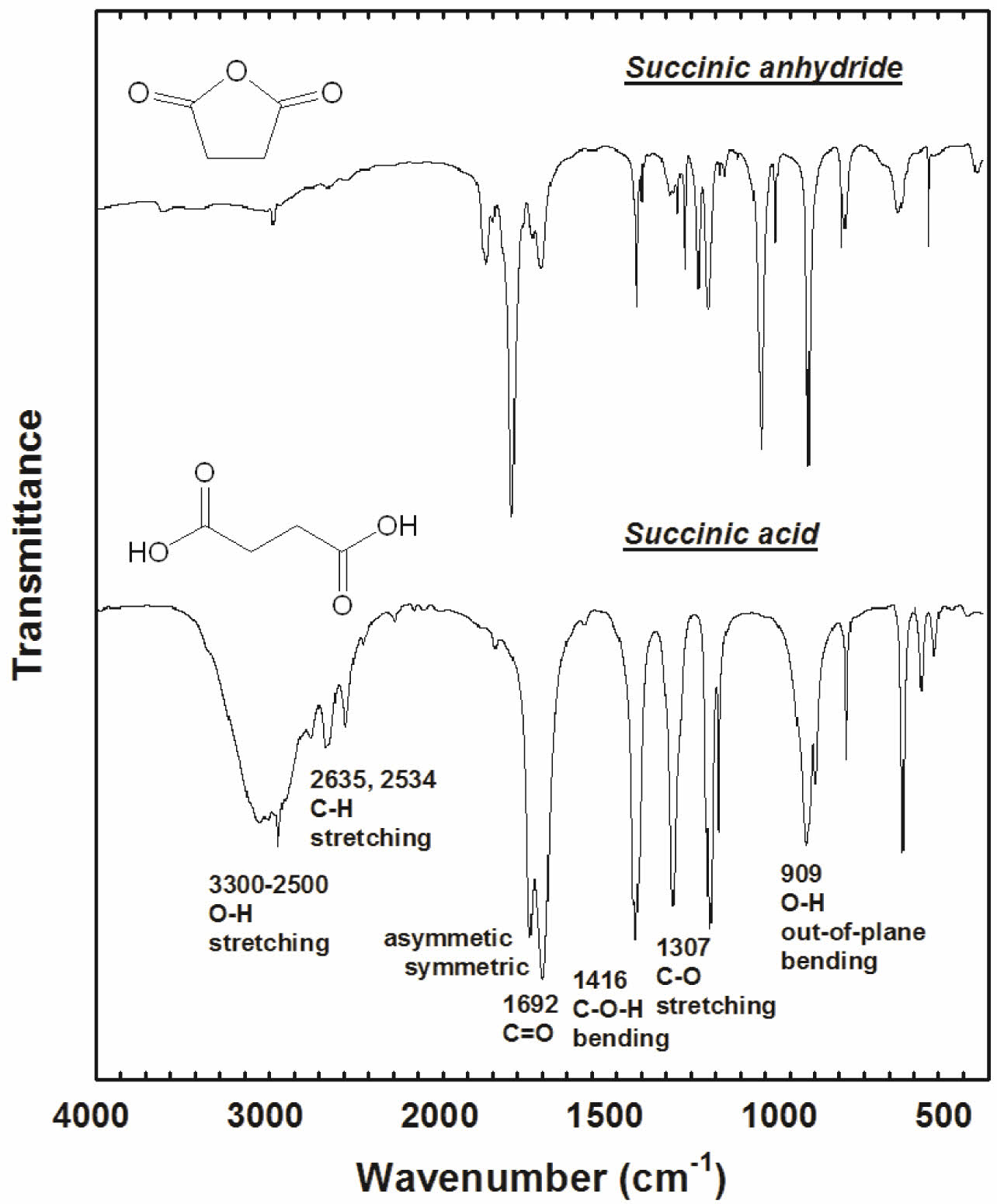

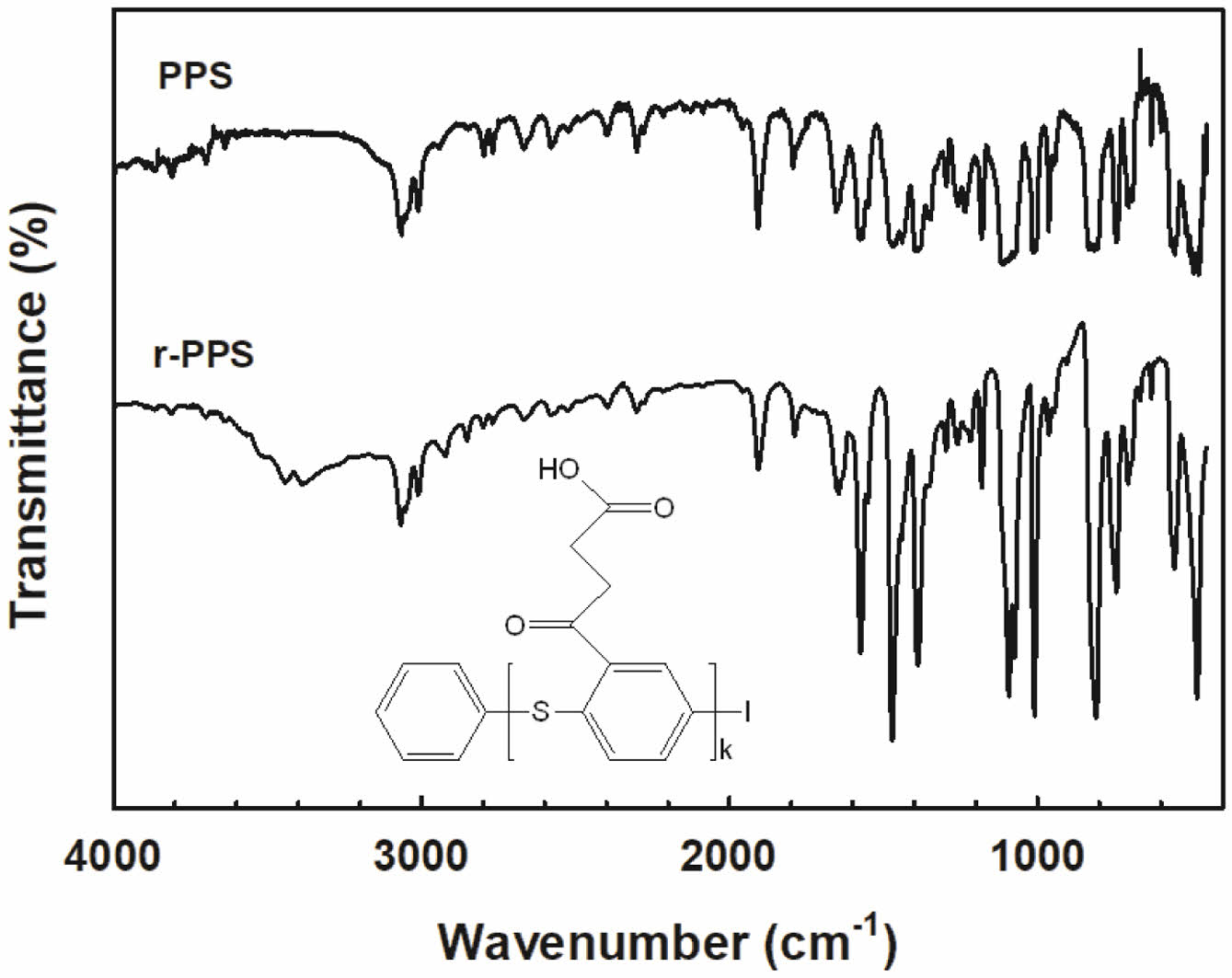

r-PPS 합성 확인. PPS의 phenyl과 succinic anhydride의 반응을 확인하기 위하여 반응에 참여하는 succinic anhydride와 반응 후 ring이 열린 succinic acid에 대한 IR spectrum을 Figure 5에 도시하였다. Succinic anhydride와 succinic acid의 가장 큰 특징 피크는 1900-1600 사이의 C=O 신축진동이다.21,22 Figure 5에서 볼 수 있듯이 r-PPS의 피크는 PPS 자체 피크와 겹치는 부분이 많고 r-PPS 합성 반응 자체가 펠렛 표면만의 반응이므로 그 양이 작아 규명하기가 어렵다. 따라서 확인하는 방법으로는 역시

확연한 차이를 보이는 3000 cm-1 부근의 O-H 신축진동 피크의 유무를 이용하였다. r-PPS 합성 메커니즘(Figure 2)을 보면 PPS의 phenylene에 succinic acid가 결합된다. neat PPS의 전형적인 IR 특징피크는 1350-1600 cm-1 범위에서 phenyl ring의 C-C 신축진동에 해당하는 세 개의 피크와 1060 cm-1 부근의 C-S 신축진동 등이 있다. 그러나 개질 반응은 PPS 펠렛 표면에 있는 소수의 PPS 분자들과의 반응이므로 반응에 참여한 PPS의 양이 상대적으로 매우 적어 기존 피크의 변화로는 확인하기가 어려운 바 3000 cm-1 부근의 O-H 피크 유무로만 확인하였다.

Figure 6에 PPS와 반응이 완료된 후의 r-PPS의 IR spectrum을 비교하여 나타내었다. 예상한 바와 같이 기존 피크의 변화는 확인하기 어려웠다. 그러나 3000 cm-1 부근에 broad한 carboxylic acid 특징 피크가 나타나 반응이 성공적으로 진행된 것으로 판단되었다.

압출물 분석 및 토크. 이축압출기를 사용한 블렌드의 제조 현장 사진을 Figure 7에 나타내었다. 블렌드의 압출 시 압출상태는 양호하였으며 swelling 또한 그다지 크지 않았다.

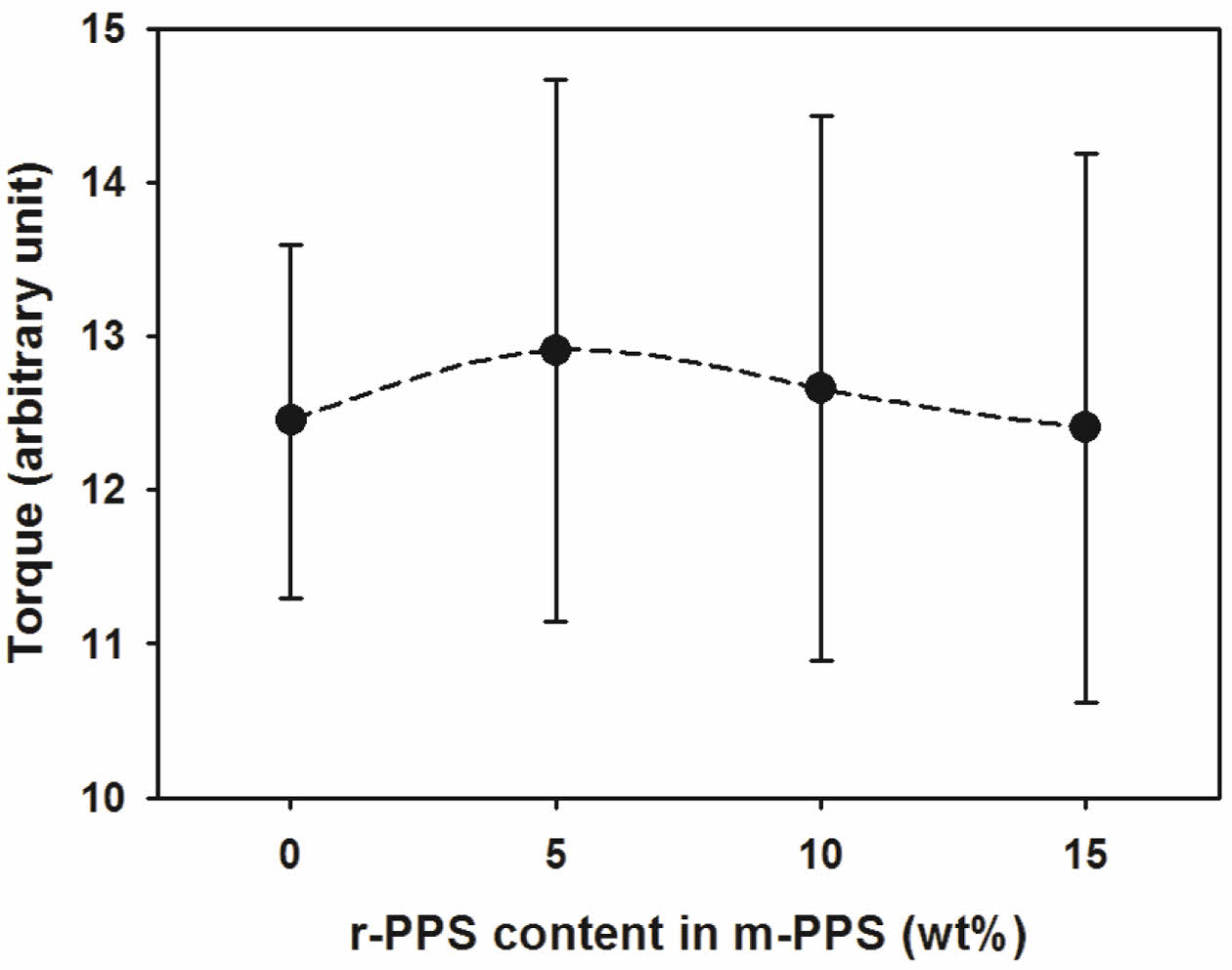

압출 과정에서의 토크의 변화를 m-PPS 내의 r-PPS 함량 변화에 따라 Figure 8에 도시하였다. r-PPS 첨가량이 증가함에 따라 토크 평균값이 증가하다가 5 wt% 이후에는 다시 감소하였으며 토크의 진폭도 더 증가한 것을 볼 수 있었다. 일반적으로 고분자 블렌드를 압출할 때 상용성이 좋을수록 토크값이 증가하는 경향이 있으므로 이 경우도 r-PPS가 PPS와 m-POE사이의 계면 접착력을 증가시켰다고 예상할 수 있으며 r-PPS 5 wt% 부근이 최대 효과를 보인다고 판단되었다.23

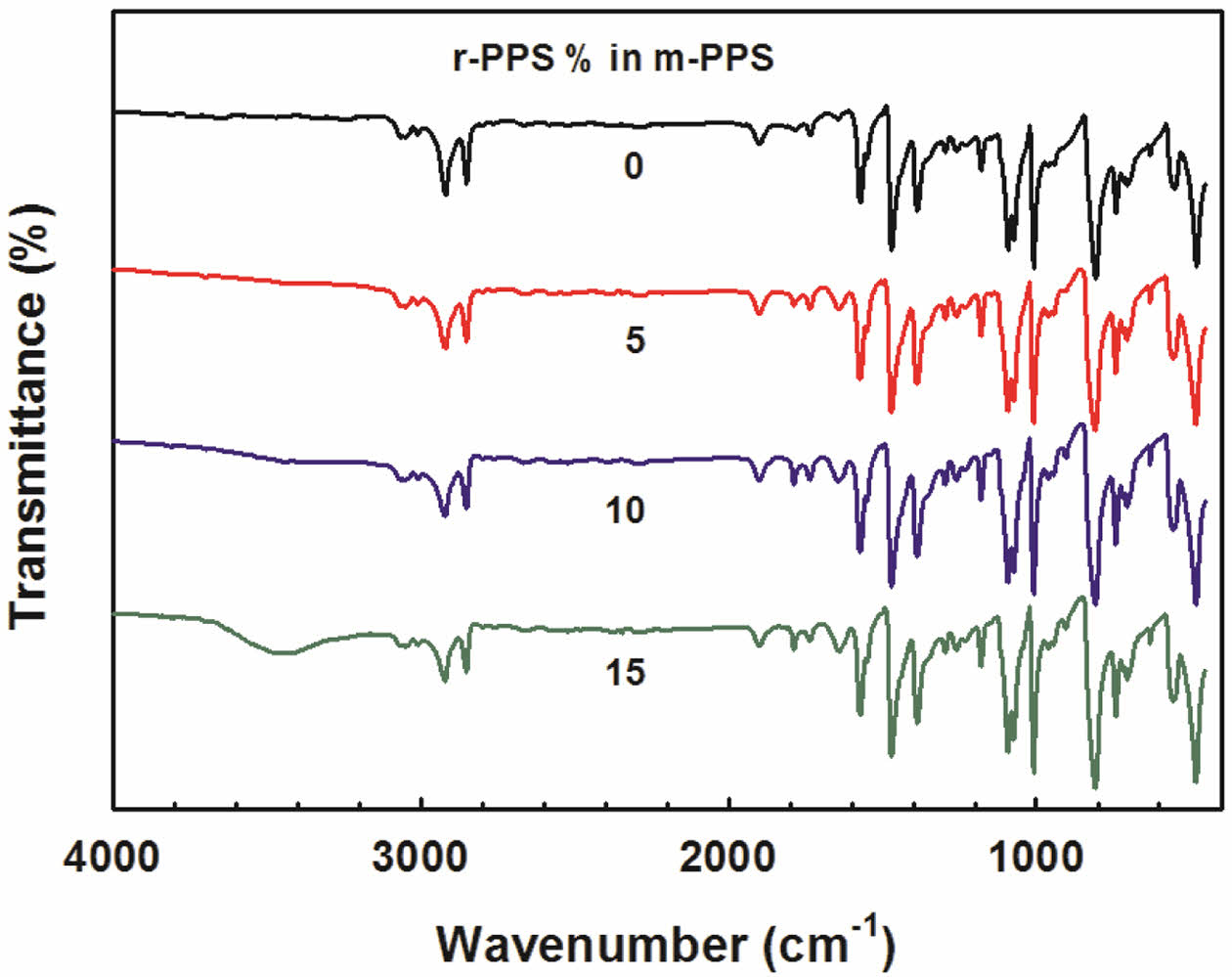

r-PPS의 카복실기(-COOH)와 m-POE의 에폭시기의 반응 여부를 확인하고자 혼련압출된 m-PPS/m-POE(90/10) 블렌드의 FTIR 스펙트럼을 Figure 9에 도시하였다. Figure 4의 예상 메커니즘을 보면 카복실기와 에폭시기가 반응을 하면 에스터기(-COO-)와 알콜기(-OH)가 생성되는 바 이들 특성피크의 유무를 통해 반응여부를 확인할 수 있다. 스펙트럼을 살펴보면 2000-1000 cm-1 부근에서는 일반적으로 관찰되는 에스터기(-COO-)의 특성피크들이 다른 여러 피크들에 의해 가려져서 관찰하기에 어려움이 있었다. 이는 표면반응으로 만들어진 r-PPS에 결합된 카복실기 농도자체가 높지 않은데다가 neat PPS에 의해 희석된 상태이므로 에폭시기와의 반응이 일어났더라도 양이 작아 생성된 에스터기의 특성 피크를 관찰하기는 어려웠을 것으로 사료된다. 반면에 3500 cm-1 부근에서는 r-PPS의 함량이 증가함에 따라 알콜기의 –OH 피크가 확연히 커지는 것을 관찰할 수 있었다. 따라서 r-PPS의 카복실기와 m-POE의 에폭시가 반응한 것으로 판단되었다.

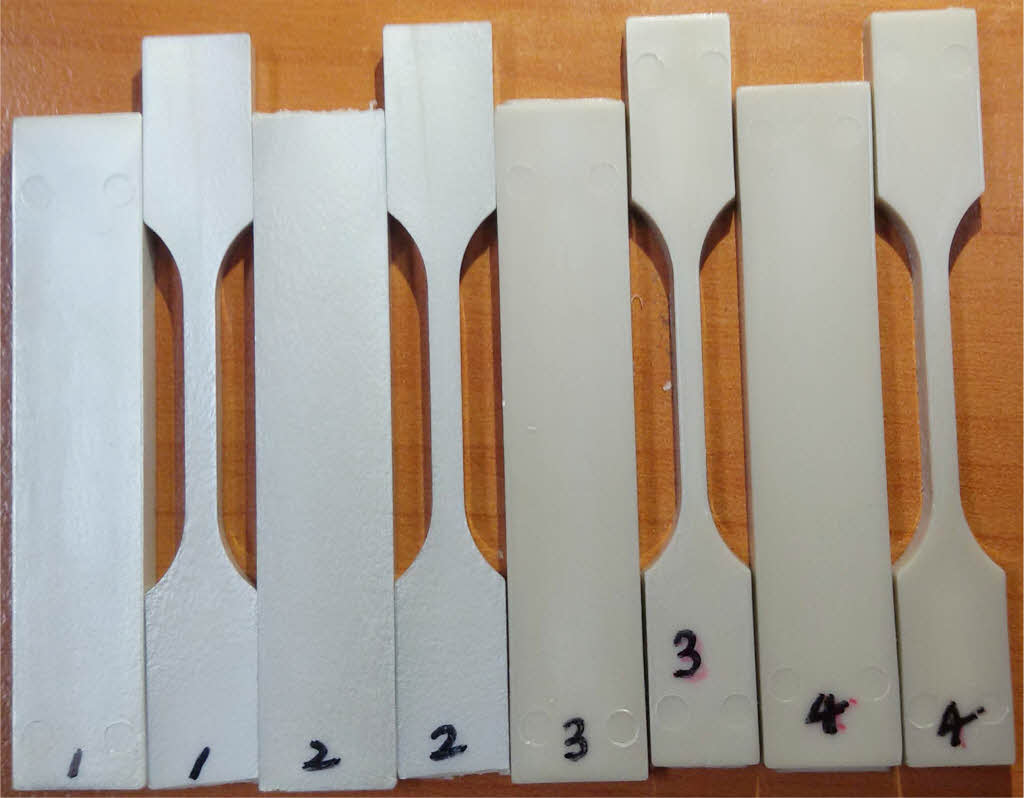

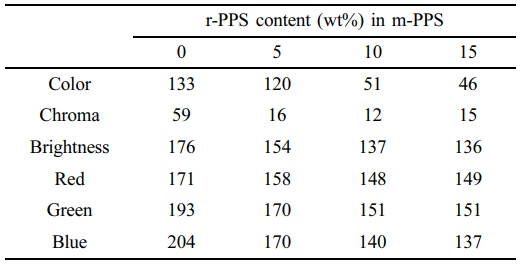

사출물의 색상. 기계적 특성을 측정하기 위한 m-PPS/m-POE(90/10) 블렌드의 인장강도 시험편을

사출하였고 그 사진을 Figure 10에 도시하였다. 번호는 순서대로 m-PPS중 r-PPS 함량이 0, 5, 10, 15%(Table 1의 Lot#1, 2, 3, 4 참조) 인 것을 나타낸다. 육안으로 보아도 알 수 있듯이 전체적인 색깔이 r-PPS가 첨가됨에 따라 갈색화되는 것을 볼 수 있다. 그림에서는 확인이 어렵지만 표면의

겉보기 거칠기는 r-PPS 5%와 10%사이에서 최소인 것으로 보였다. m-POE의 열분해 우려도 있을 수 있으나 일반적으로 PET, PBT, PPS에의 충격개질제로 사용하는 아크릴레이트 공단량체의 열안정성은 주재료의 가공온도에서 견디는 것으로 알려져 있는 바 이는 변색의 주 원인은 r-PPS와 관계되는 것으로 사료된다.

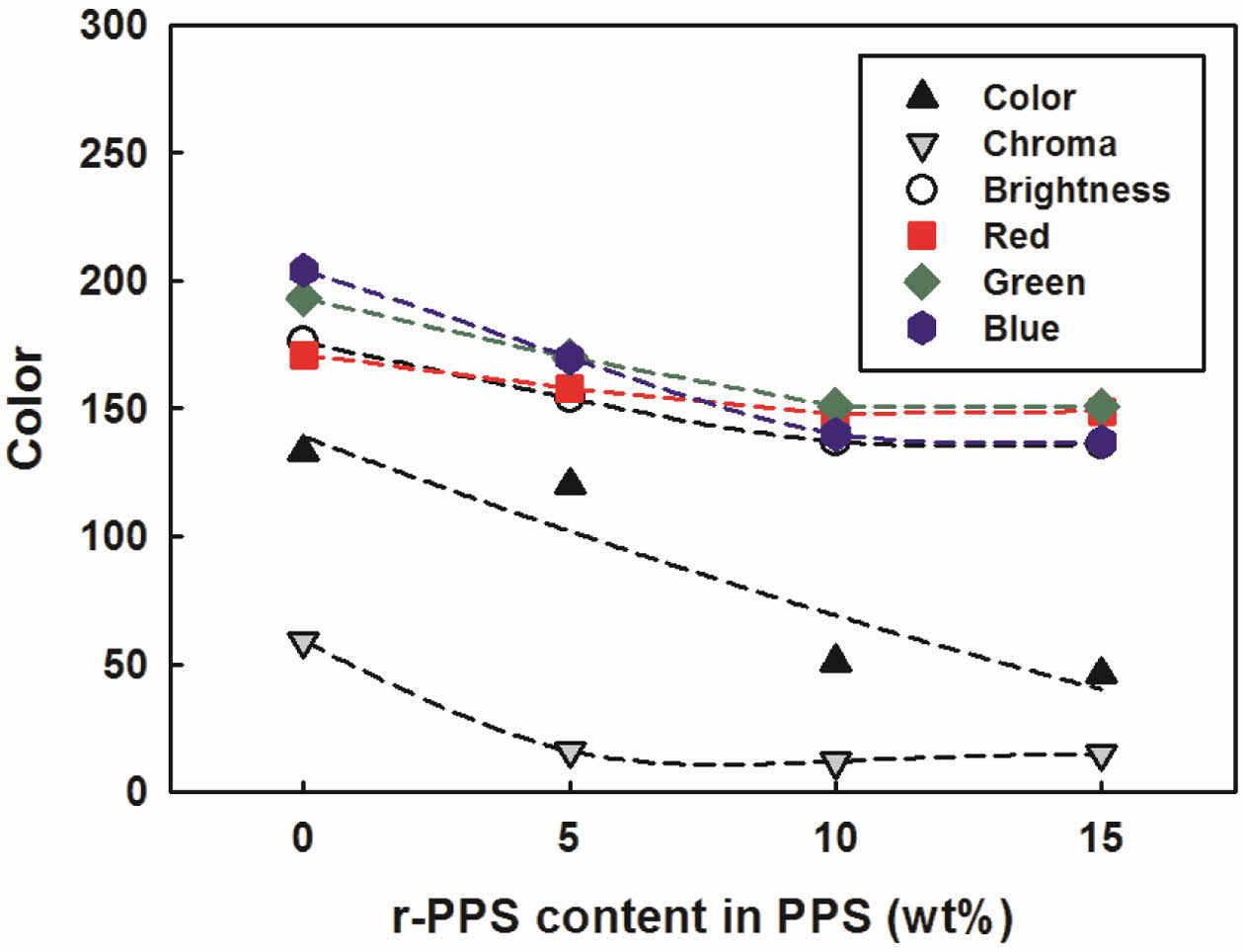

Spectro-photometer를 이용하여 측정한 표면 색상을 정량화하여 Table 4에 정리하였다. 색상, 채도, 명도, R, G, B 값 모두 r-PPS가 첨가됨에 따라 감소하는 것을 알 수 있다. 이는 r-PPS가 열에 약하여 분해되었기 때문이라고 사료되었다.

보다 명확히 보기 위해 Table 4를 Figure 11에 그래프로 다시 도시하였다. 예상되는 분해 메커니즘으로는 r-PPS의 phenyl에 결합한 succinic acid의 alkyl group이 고온에 의해 분해되었거나 carboxylic acid끼리의 반응으로 anhydride를 형성하였기 때문인 것으로 판단되었다.24 전자의 경우 무산소 반응으로 radical이 만들어졌을 수 있으며 후자의 경우에는 부산물로 water가 생성되었을 수 있는데 전자의 확률이 더 높다고 사료되었다. 일반적으로 scale-up을 하면 스크류와 배럴에 접한 재료의 양이 전체 양에 비해 상대적으로 적게 된다. 즉, 고전단에 노출되는 부분이 상대적으로 줄어들게 되어 lab scale 실험 결과보다 더 좋게 나오는 경우가 많기 때문에 색상이 낮아졌더라도 기계적 물성 결과가 조금이라도 긍정적이라면 scale-up 실험을 진행할 필요가 있다고 생각된다.

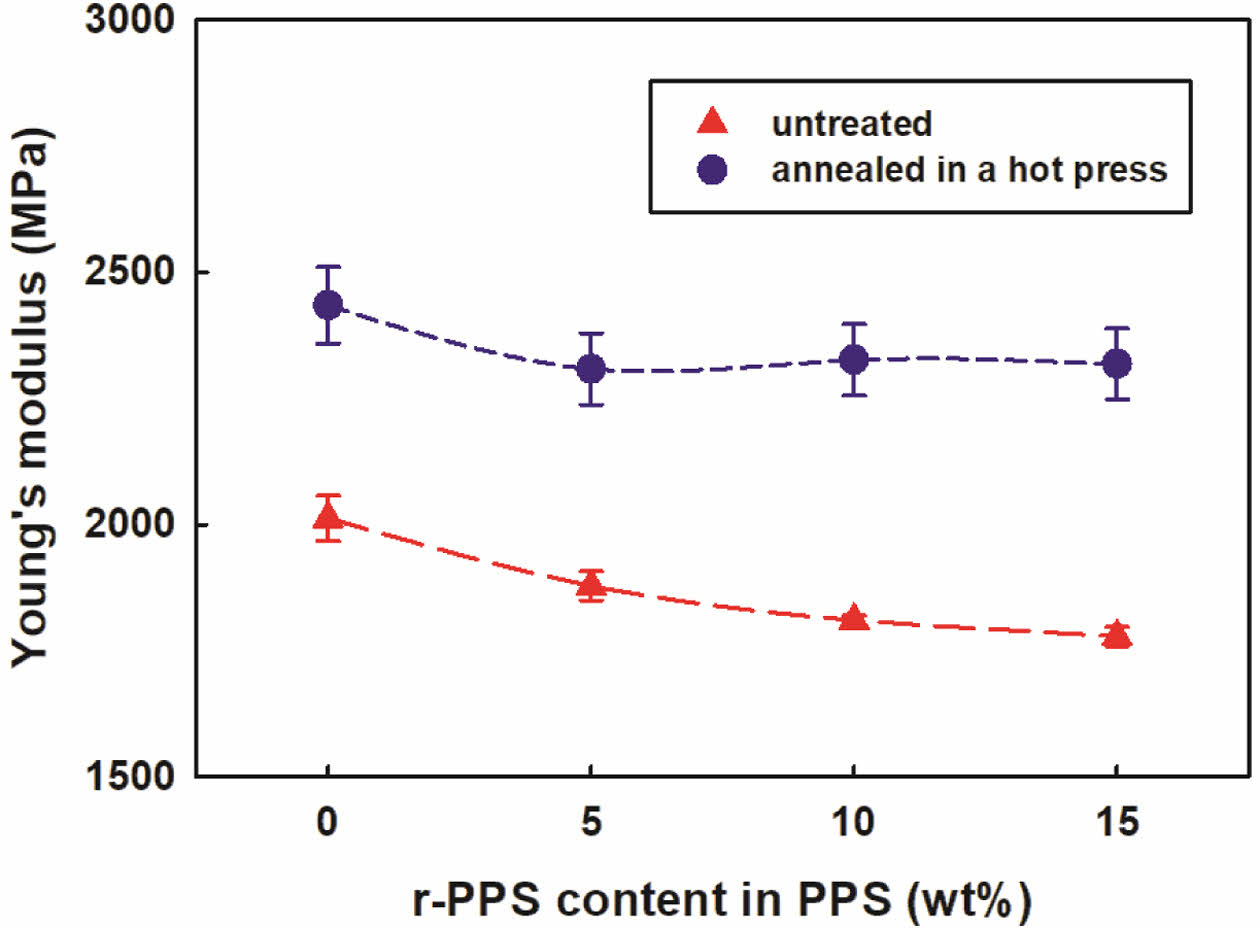

기계적 특성. Figure 12에 m-PPS/m-POE 블렌드의 Young’s modulus를 도시하였다. 모듈러스는 r-PPS 함량이 증가함에 따라 약간 감소하였는데 annealing 처리를 한 시편의 경우 더 큰 값을 보였다.25,26 이 경우 elastomer 함량이 일정하므로 모듈러스의 감소는 matrix의 특성 변화에 기인하는 것으로 사료되었다. 즉, r-PPS는 기존의 PPS와는 달리 aliphatic part가 있어서 고온의 가공조건에서 분자쇄가 절단되어 radical을 형성하고 이것이 weak point로 작용하여 r-PPS 함량 증가에 따라 모듈러스가 감소한 것으로 판단되었다.

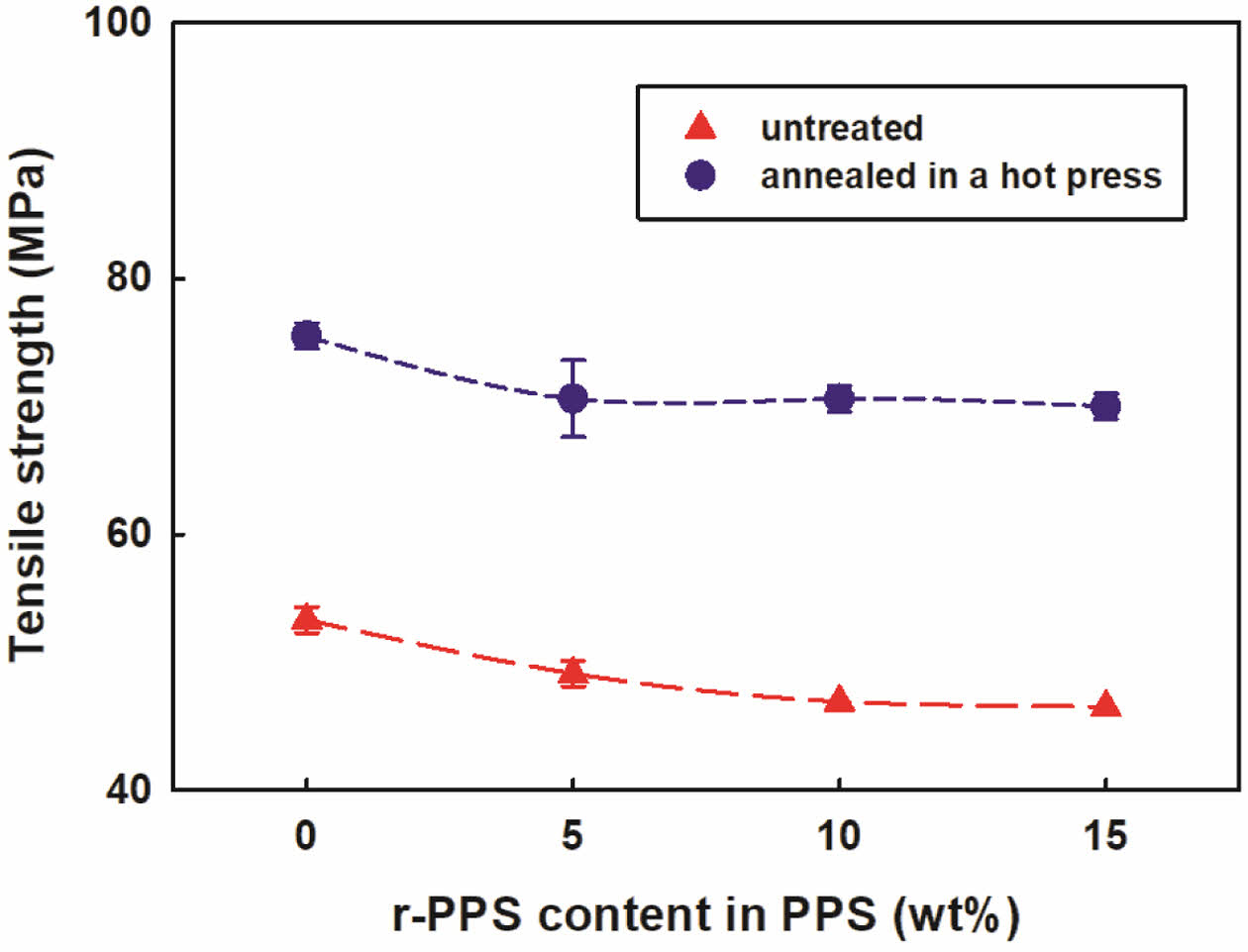

m-PPS/m-POE 블렌드의 인장강도를 Figure 13에 도시하였다. 인장강도 또한 모듈러스와 비슷한 경향을 보였는데 r-PPS 함량이 증가함에 따라 인장강도가 약간 감소함을 볼 수 있었다. Elastomer 함량이 일정하므로 인장강도 감소 역시 matrix 수지의 강도 변화에 의존하는 것으로 사료되며 이 또한 모듈러스 감소와 같은 원인에 의한 것으로 생각되었다.

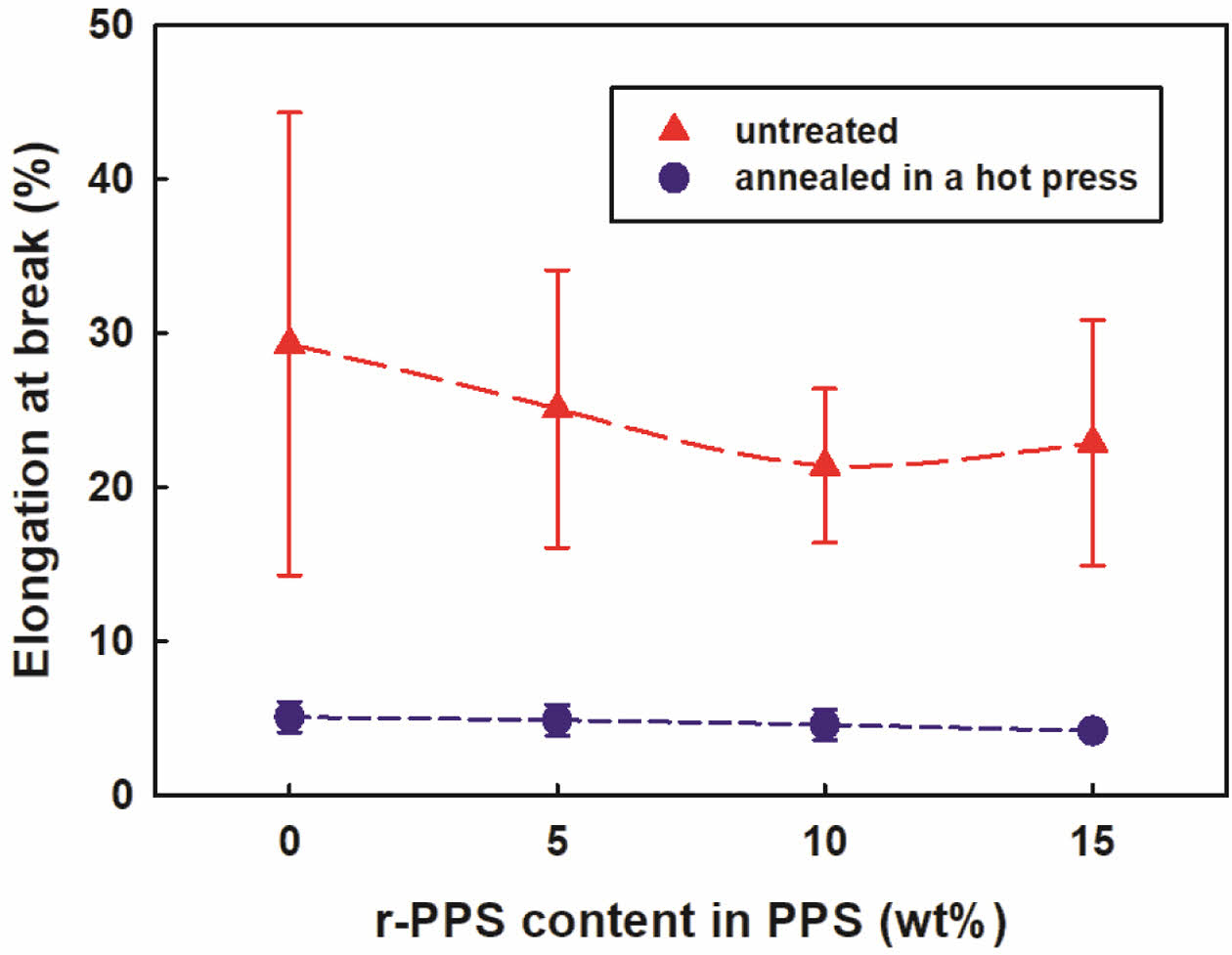

m-PPS/m-POE 블렌드의 인장강도를 Figure 13에 도시하였Figure 14에 m-PPS/m-POE 블렌드의 파단신율을 도시하였다. Annealing하지 않은 경우는 r-PPS 함량이 증가함에 따라 감소하는 것을 볼 수 있었던 반면에 annealing한 경우에는 거의 차이가 없었다. 파단신율의 경우는 계면 접착력이 향상되면 증가하는 것이 일반적이나 annealing을 하지 않은 경우에는 역시 matrix 내의 weak point로 인한 영향이 더 큰 것으로 판단되었다.

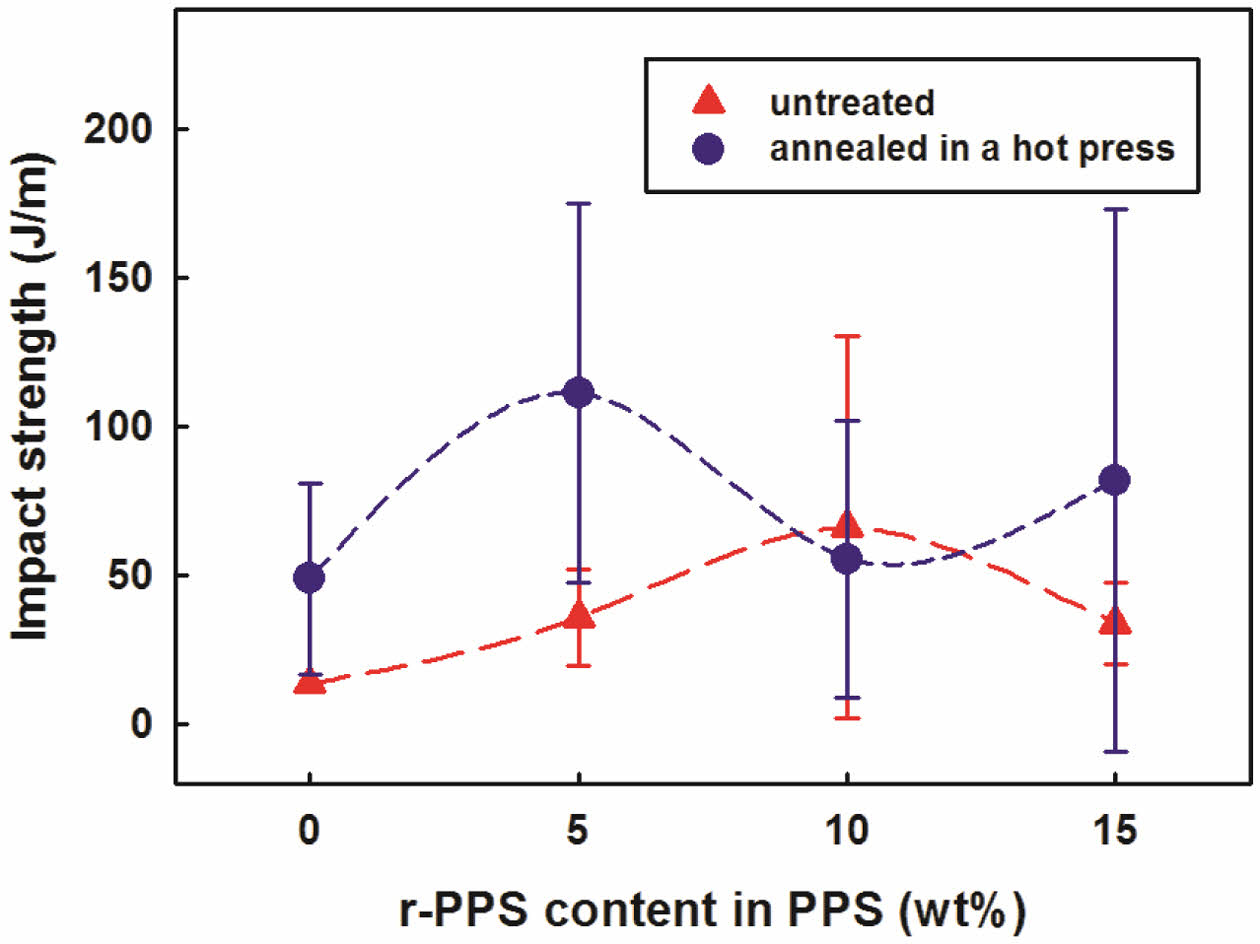

m-PPS/m-POE 블렌드의 충격강도를 Figure 15에 도시하였다. matrix에 r-PPS가 포함되면서 충격강도의 급격한 향상을 보였다. Annealing을 하지 않은 경우 r-PPS를 포함하지 않았을 때 12 J/m정도의 매우 불량한 충격강도를 보였으나 r-PPS 함량이 증가함에 따라 r-PPS 10%일 때 55 J/m로 약 450% 이상 증가하여 최대값을 보이다가 다시 감소하였다. 또한 annealing을 한 경우에는 r-PPS를 포함하지 않았을 때 약 50 J/m 였으나 r-PPS를 5% 포함하였을 때는 110 J/m로 약 220%이상 증가하였다. 이러한 증가는 matrix인 m-PPS 상과 domain인 m-POE 상 사이의 계면접착력 향상에 기인한다고 사료되었다.27 충격강도는 충격에너지가 elastomer에 집중되어 elastomer가 변형하는 과정에서 release되는데 이 경우 계면접착력이 증가되어서 충격 에너지 전달이 향상되었기 때문이라고 사료되었다.28

이상의 기계적 특성의 결과를 요약하면 m-PPS/m-POE 블렌드의 Young’s modulus, 인장강도, 파단신율 등 인장특성은 r-PPS 함량이 증가함에 따라 약간 감소하였고 annealing 처리를 한 시편의 경우 더 큰 값을 보였다. 이는 r-PPS의 약한 aliphatic 부분 때문으로 사료되었다. 반면에 충격강도의 경우 matrix에 r-PPS가 5-10 wt% 포함될 때 충격강도의 급격한 향상을 보였고 annealing을 한 경우 더욱 현저하였는 바 이는 계면접착력에 기인하는 것으로 판단되었다.

|

Figure 5 FTIR spectra of succinic anhydride and succinic acid. |

|

Figure 6 FTIR spectrum of the PPS and the r-PPS reacted in this study. |

|

Figure 7 Photographs of the extrusion of the m-PPS/m-POE blends. |

|

Figure 8 The effect of r-PPS content on the extrusion torque for the m-PPS/m-POE blends. |

|

Figure 9 FTIR spectra of the m-PPS/m-POE blends at different rPPS contents. |

|

Figure 10 Photograph of the injection molded specimens of the mPPS/m-POE blends. |

|

Figure 11 Color values of injection molded specimens versus rPPS content for the m-PPS/m-POE blends. |

|

Figure 12 Young’s modulus versus r-PPS content for the m-PPS/ m-POE blends. |

|

Figure 13 Tensile strength versus r-PPS content for the m-PPS/mPOE blends. |

|

Figure 14 Elongation at break versus r-PPS content for the m-PPS/ m-POE blends. |

|

Figure 15 Impact strength versus r-PPS content for the m-PPS/mPOE blends. |

PPS의 phenyl에 succinic anhydride를 이용하여 carboxylic acid를 붙여서 r-PPS를 합성하고 이를 neat PPS에 dry blending하여 m-PPS를 만들었다. m-PPS/m-POE(90/10) 블렌드를 압출 제조하였다. 압출 상태가 양호하고 토크가 증가한 바 상용성 증가가 기대되었다. 사출된 시험편의 color가 r-PPS 함량이 증가함에 따라 회색빛이 진해졌는데 이는 열분해로 추정되었다. m-PPS matrix 내의 r-PPS 함량 증가에 따라 인장특성은 대부분 감소하였는데 이는 -COOH가 도입됨에 고온의 가공조건에 따라 succinic acid의 aliphatic chain이 절단되어 인장물성이 저하된 것으로 판단되었다. 반면에 충격강도는 r-PPS가 포함됨에 따라 200-300% 증가하였는데 이는 r-PPS가 PPS matrix상과 m-POE domain상 사이에서 상용화제로 작용하여 계면접착력을 향상시킨데 기인하는 것으로 생각되었다.

이상의 일련의 연구를 통하여 낮은 충격강도와 분자구조의 개질이 매우 어려운 PPS와 엘라스토머를 블렌딩하고자 할 때 카복실화를 통해 합성된 소량의 r-PPS를 단순 혼합하는 것 만으로도 블렌드의 충격강도를 획기적으로 향상시킬 수 있는 바 자동차 부품 및 전기/전자 부품, 산업용 및 정밀 기계 부품 등 내열성 및 내충격성이 함께 요구되는 다양한 분야에의 응용이 가능하리라 사료된다.

- 1. Park, S. J.; Lee, J. E.; Park, J.; Lee, N. K.; Son, Y.; Park, S. H. High-Temperature 3D Printing of Polyetherether-ketone Products: Perspective on Industrial Manufacturing Applications of Super Engineering Plastics. Mater. Des. 2021, 211, 110163.

-

- 2. Chung, S.; Park, S.-A.; Park, S. B.; Kwak, H.; Oh, D. X.; Hwang, D. S.; Jeon H.; Koo, J. M.; Park, J. Biobased Super Engineering Plastic Nanocomposite of Cellulose Nanofibers and Isosorbide. Polym. Degrad. Stab. 2023, 215, 110445.

-

- 3. Minami, Y.; Honobe, R.; Inagaki, Y.; Sato, K.; Yoshida, M. Alcoholysis of Oxyphenylene-Based Super Engineering Plastics Mediated by Readily Available Bases. Polym. J. 2024, 56, 369-377.

-

- 4. Park, S. J.; Lee, J. S.; Lee, J. E.; Moon, S. K.; Son, Y.; Park, S.-H. Influence of Nozzle Temperature on Gas Emissions and Mechanical Properties in Material Extrusion-based Additive Manufacturing of Super Engineering Plastics. Int. J. Precis. Eng. Manuf. - Green Technol. 2024, 11, 1769-1779.

-

- 5. Yan, P.; Peng, W.; Yang, F.; Cao, Y.; Xiang, M.; Wu, T.; Fu, Q. Investigation on Thermal Degradation Mechanism of Poly(Phenylene Sulfide). Polym. Degrad. Stab. 2022, 197, 109863.

-

- 6. Yu, Y.; Xiong, S.; Huang, H.; Zhao, L.; Nie, K.; Chen, S.; Xu, J.; Yin, X.; Wang, H.; Wang, L. Fabrication and Application of Poly (Phenylene Sulfide) Ultrafine Fiber. React. Funct. Polym. 2020, 150, 104539.

-

- 7. Zhang, M.; Gao, Y.; Zhang, Y.; Zhang, M.; Gao, Y.; Cheng, B.; Li, Z. Preparation and Properties of Polyphenylene Sulfide/Oxidized-Polyphenylene Sulfide Composite Membranes. React. Funct. Polym. 2021, 160, 104842.

-

- 8. Gao, Y.; Zhou, X.; Zhang, M.; Lyu, L.; Li, Z. Polyphenylene Sulfide-Based Membranes: Recent Progress and Future Perspectives. Membranes 2022, 12, 924.

-

- 9. Zuo, P.; Tcharkhtchi, A.; Shirinbayan, M.; Fitoussi, J.; Bakir, F. Overall Investigation of Poly(Phenylene Sulfide) from Synthesis and Process to Applications—A Review. Macromol. Mater. Eng. 2019, 304, 1800686.

-

- 10. Akhmadullin, R. M.; Irdinkin, S. A.; Shkodich, V. F.; Rakov, A. V.; Farakhov, M. M.; Saifullin, I.N.; Akhmadullina, A. G.; Antipin, I. S. Development of the Polyphenylene Sulfide Synthesis Technology. Russ. J. Appl. Chem. 2022, 95, 980-987.

-

- 11. Durmaz, B. U.; Aytac, A. Characterization of Carbon Fiber-Reinforced Poly(phenylene sulfide) Composites Prepared with Various Compatibilizers. J. Compos. Mater. 2020, 54, 89-100.

-

- 12. Guimaraes, F. A.; Guimaraes, V. A.; Goedel, F.; Batista, N. L.; Silva, F. A.; Costa, M. L.; Botelho, E. C. Mechanical Performance of Continuous/Short Carbon Fiber-Reinforced Poly(phenylene sulfide) Composites Eng. Fail. Anal. 2022, 141, 106613.

-

- 13. Wang, W.; Wu, X.; Ding, C.; Huang, X.; Ye, N.; Yu, Q.; Mai, K. Thermal Aging Performance of Glass Fiber/Polyphenylene Sulfide Composites in High Temperature. J. Appl. Polym. Sci. 2021, 138, 50948.

-

- 14. Chen, G.; Mohanty, A. K.; Misra, M. Progress in Research and Applications of Polyphenylene Sulfide Blends and Composites with Carbons. Compos. B Eng. 2021, 209, 108553.

- 15. Nadkarni, V. M.; Shingankuli, V. L.; Jog, J. P. Thermal and Crystallization Behaviour of Polyphenylene Sulfide in Engineering Polymer Blends with HDPE. Int. Polym. Process. 2022, 2, 53-58.

-

- 16. Dorigato, A. Recycling of Polymer Blends. Adv. Ind. Eng. Polym. Res. 2021, 4, 53-69.

- 17. Nag, A.; Arifianti, A. E.; Khankhuean, A.; Ajiro, H. Polymer Blends Using Poly(Trimethylene Carbonate). Eur. Polym. J. 2024, 214, 113146.

-

- 18. Liu, X.; Yuan, Z.; Zhang, Y.; Xu, P.; Zhao, X.; Yu, Y.; Ye, L. A Novel Strategy for Constructing Electro-Conductive Segregated Network of Polyphenylene Sulfide-Based Foam enables Electromagnetic Shielding Effectiveness. Compos. Struct. 2024, 346, 118446.

-

- 19. Liu, X.; Xie, B.; Cheng, Y.; Luo, L.; Liang, Y.; Xiao, Z. A Sensitive Monoclonal-Antibody-Based ELISA for Forchlofenuron Residue Analysis in Food Samples. Biosens. 2022, 12, 78.

-

- 20. Yadav, G. D.; Kamble, S. B. Atom Efficient Friedel–Crafts Acylation of Toluene with Propionic Anhydride over Solid Mesoporous Superacid UDCaT-5. Appl. Catal. A: Gen. 2012, 433-434, 265-274.

-

- 21. Amato, F.; Motta, A.; Giaccari, L.; Pasquale, R. D. One-Pot Carboxyl Enrichment Fosters Water-Dispersibility of Reduced Graphene Oxide: A Combined Experimental and Theoretical Assessment. Nanoscale 2023, 5, 893-906.

-

- 22. Krishnan, S.; Raj, J.; Robert, R. Ramanand, A.; Das, S. J. Growth and Characterization of Succinic Acid Single Crystals. Cryst. Res. Technol. 2007, 42, 1087-1090.

-

- 23. Coltelli, M.-B.; Mallegni, No.; Rizzo, S.; Fiori, S.; Signori, F.; Lazzeri, A. Compatibilization of Poly(Lactic Acid) (PLA)/Plasticized Cellulose Acetate Extruded Blends through the Addition of Reactively Extruded Comb Copolymers. Molecules 2021, 26, 2006.

-

- 24. Caires, F. J.; Lima, L. S.; Carvalho, C. T.; Ionashiro, M. Thermal Behaviour of Succinic Acid, Sodium Succinate and its Compounds with some Bivalent Transition Metal Ions. Thermochim. Acta. 2010, 500, 6-12.

-

- 25. Koutras, N.; Benedictus, R.; Villegas, I. F. Thermal Effects on the Performance of Ultrasonically Welded CF/PPS Joints and its Correlation to the Degree of Crystallinity at the Weldline. Compos. C: Open Access 2020, 4, 100093.

-

- 26. Kishore, V.; Chen, X.; Hassen, A. A.; Lindahl, J.; Kunc, V.; Duty, C. Post-Process Annealing of Large-Scale 3D Printed Polyphenylene Sulfide Composites. Addit. Manuf. 2020, 35, 101387.

-

- 27. El-Wakil, A. E.-A. A.; Moustafa, H.; Abdel-Hakim, A. Effect of LDPE-G-MA as A Compatibilizer for LDPE/PA6 Blend on the Phase Morphology and Mechanical Properties. Polym. Bull. 2022, 79, 2249-2262.

-

- 28. Wang, Z.; Zhang, K.; Wang, H.; Wu, X.; Wang, H.; Weng, C.; Li, Y.; Liu, S.; Yang, J. Strengthening Interfacial Adhesion and Foamability of Immiscible Polymer Blends via Rationally Designed Reactive Macromolecular Compatibilizers. ACS Appl. Mater. Interfaces 2022, 14, 45832-45843.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(5): 626-633

Published online Sep 25, 2025

- 10.7317/pk.2025.49.5.626

- Received on Mar 26, 2025

- Revised on Jun 1, 2025

- Accepted on Jun 2, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Sangmook Lee

-

*Division of Chemical Engineering, Dankook University, 126, Jukjeon-dong, Suji-gu, Gyeonggi-do, 16890, Korea

- E-mail: s_mlee@naver.com

- ORCID:

0000-0001-8965-3590

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.