- Gas Sensor Based on Volumetric Analysis for Measuring Gas Uptake and Diffusivity in Gas Charged Polymer Specimen

*Hydrogen Energy Group, Strategic Technology Research Institute, Korea Research Institute of Standards and Science, Daejeon 34113, Korea

**Department of Measurement Science, University of Science and Technology, 217 Gajeong-ro, Yuseong-gu, Daejeon 34113, Korea

***School of Mechanical Engineering, College of Engineering, Korea University, Seoul 02841, Korea- 가스가 충전된 고분자 시료에서 가스 장입량과 확산도 측정을 위한 부피 분석법 기반의 가스 센서

*한국표준과학연구원 수소에너지소재연구팀, **과학기술연합대학원대학교 측정과학전공, ***고려대학교 기계공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Gas sensors play a crucial role in industrial safety, environmental monitoring, and gas industries. With the increasing demand for hydrogen refueling stations and fuel cell vehicles, accurate detection of hydrogen—due to its wide explosive range—is essential. This study proposes a compact, low-cost gas sensor based on volumetric analysis, designed to measure gas content, solubility, diffusivity, and leakage in polymer samples charged with hydrogen, helium, nitrogen, or argon under high-pressure conditions. Performance evaluation demonstrated 0.2% stability, resolution below 0.1 wt·ppm, and a response time within 1 second, enabling detection in the range of 0.1–1500 wt·ppm. The sensor’s sensitivity, resolution, and measurement range can be adjusted for various environments. Uncertainty analysis confirmed expanded uncertainty within 9%, validating its reliability. The proposed system is suitable for real-time gas detection and characterization, and is expected to contribute to the safe implementation of hydrogen infrastructure.

가스 센서는 산업 안전, 환경 모니터링, 가스 관련 산업에서 핵심적인 역할을 한다. 특히 폭발 범위가 넓은 수소의 정밀한 검출은 수소충전소 및 수소 연료전기차 수요 증가에 따라 더욱 중요해지고 있다. 본 연구에서는 고압 조건에서 수소, 헬륨, 질소, 아르곤이 충전된 고분자 시료 내 가스 충전량, 용해도, 확산도 및 누출량을 정량적으로 측정할 수 있는 부피 분석 기반의 소형·저비용 가스 센서를 제안하였다. 성능 평가 결과, 제안된 센서는 0.2%의 안정도, 0.1 wt·ppm 이하의 분해능, 1초 이내의 빠른 응답속도를 바탕으로 0.1-1500 wt·ppm 범위의 가스 농도 측정이 가능함을 확인하였다. 또한 센서의 민감도, 분해능, 측정 범위는 사용 환경에 따라 조정이 가능하며, 불확도 분석 결과 확장 불확도는 9% 이내로 나타났다. 본 센서 시스템은 실시간 가스 탐지 및 특성 분석에 적합하며, 향후 수소 인프라의 안전한 구축에 기여할 수 있을 것으로 기대된다.

This study proposes a compact, low-cost gas sensor based on volumetric analysis, designed to measure gas content, solubility, diffusivity, and leakage in polymer samples charged with hydrogen, helium, nitrogen, or argon under high-pressure conditions. Performance evaluation demonstrated 0.2% stability, resolution below 0.1 wt¡¤ppm, and a response time within 1 second, enabling detection in the range of 0.1–1500 wt¡¤ppm.

Keywords: volumetric analysis, gas uptake, diffusivity, diffusion analysis program, polymer.

본 연구는 2024년도 산업통상자원부(MOTIE)의 재원으로 한국산업기술기획평가(KEIT)의 지원을 받아 수행한 연구 과제입니다(No. RS-2024-00432628).

저자들은 이해상충이 없음을 선언합니다.

가스 센서는 산업 및 환경 분야에서 안전과 효율성을 유지하는 데 필수적인 장비이다. 특히, 유해 가스의 농도를 실시간으로 측정하여 사고를 예방하고, 공기 질을 관리하는 데 중요한 역할을 한다. 화학 공장, 석유 정제소, 스마트 홈 등에서 가스 누출을 감지함으로써 위험을 줄이며, 환경 모니터링 및 공기 질 개선을 위한 필수적인 도구로 자리잡고 있다.1-2 이러한 이유로 가스 센서 기술은 여러 분야에서 지속적으로 발전하며, 안전하고 효율적인 시스템을 위한 중요한 요소로 인식되고 있다.

가스 운송 배관, 수소 연료전지, 수전해 공정, 화학 공정 등 가스 생산·저장·활용의 전 주기 과정에서 가스 농도를 정확하게 측정하고, 가스 누출 위험을 감지하여 사고를 예방해야 한다.3-15 특히, 수소 경제 실현을 위한 주요 인프라인 수소충전소와 수소 연료전기차의 수요 증가에 따라, 수소 가스의 차폐와 누설을 방지하기 위한 고분자 오링 소재의 투과도 및 누설량을 정밀하게 측정할 수 있는 수소 센싱 기술과 더불어 소재의 재료 물성과, 역학적·물리적 안정성에 대한 중요성도 같이 부각되고 있다.16-39

현재 사용되는 가스 센서 기술은 전기화학식,40-45 반도체식,46-48 광학식,49-50 촉매 연소,51-53 차압 센서,54-57 가스 크로마토그래피 센서,58-63 질량 분석 기반 센서64-71 등 다양한 방식이 존재한다. 이 방식들은 각각 장단점이 있으며, 사용 환경과 요구 사항에 맞는 센서를 선택하는 것이 중요하다. 예를 들어, 전기화학식 센서는 높은 정확도를 가지지만 가격이 비싸고, 응답시간이 길다. 반도체식 센서는 가격이 저렴하고 내구성이 뛰어나지만 온도와 습도 변화에 민감하다. 적외선 센서는 높은 선택성을 가지나, 고가이며, 특정 가스에만 반응하는 한계가 있다. 가스 크로마토그래피와 질량 분석기는 상대적으로 장치가 크고 비싸며, 정기적인 유지보수가 필요하며 샘플링 속도가 느리다는 단점이 있다. 이러한 기존 센서들은 실시간 가스 모니터링에 있어 성능이 제한적이어서 새로운 센서 기술의 필요성이 커지고 있다.

본 연구에서는 충전된 시료에서 방출되는 수소, 헬륨, 질소. 아르곤 등의 가스 농도와 확산을 정밀하게 측정할 수 있는 새로운 센서 시스템을 제안하였다. 이는 실린더의 부피 측정과 분석 방법을 활용하며, 이미지 분석 알고리즘과 개발한 확산 분석 프로그램을 기반으로 GPIB 인터페이스를 통해 컴퓨터와 연결되어 온도와 압력 변화에 거의 영향을 받지 않고 실시간으로 가스 농도와 확산을 정확하게 측정할 수 있는 방법이다.72-75 특히 이 시스템은 화학 반응 없이 고분자 시료에서 가스 농도와 확산을 쉽게 측정할 수 있는 특징이 있다.

개발된 가스 센서 시스템은 높은 민감도, 안정성, 빠른 응답 속도를 가지며, 고분자 재료에서 가스의 흡착과 확산 특성을 분석할 수 있다. 이 기술은 가스 인프라의 안전관리 뿐만 아니라, 환경 모니터링을 위한 가스 산업에서도 활용되고, O-ring의 밀폐 능력에 대한 중요한 데이터를 제시할 것으로 기대한다.

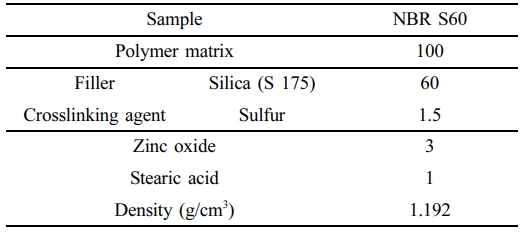

시료준비 및 고압가스 충전. 개발한 부피 분석법 기반의 가스 센서는 고압에서 가스가 충전된 고분자 시료가 탈착되는 과정 동안 가스 방출량과 확산 계수 등의 밀폐 성능을 정확하게 측정하는 데 활용된다. 본 연구에서는 가스 방출 농도와 확산 계수 측정을 위해 고밀도 폴리에틸렌(high-density polyethylene, HDPE), 니트릴 부타디엔 고무(nitrile butadiene rubber, NBR)의 두 가지 고분자를 시료로 사용하였다. HDPE는 수소 연료 전지차의 타입 Ⅳ 수소 탱크의 라이너 소재로 사용된다. 이는 수소 기체의 확산을 최소화하고, 탱크의 안전성을 높이며, 경량화에도 기여하는 중요한 역할을 한다. NBR은 고압 가스 탱크에서 O-ring 밀봉 재료로 사용된다.76-78 이 고분자는 우수한 내열성과 내구성을 가지고 있어 고압 가스 환경에서도 높은 성능을 유지한다. NBR은 고온에서 안정적인 성질을 유지하는데, 이는 고압 가스 환경에서의 누출 방지와 밀봉 성능을 보장하는 데 필수적인 특성이다. 본 연구에 사용된 NBR S60 고분자 시료의 화학적 조성과 기본적인 물성은 아래 Table 1과 같다.

NBR은 60 ℃에서 48시간 이상 열처리를 통해 탈기 (outgassing) 과정을 진행하는데, 이는 배합과정 동안 함유된 휘발성 유기 화합물과 수분을 제거하여 순수한 가스 방출량을 측정할 수 있도록 하기 위해서이다. 시료는 시트 형상으로 두께 T = 2.0 ~ 2.4 mm 인 범위를 가지는 것을 준비하였다.

상온에서 정한 압력 조건에서 고압 가스 장입을 위해 스테인리스강(Stainless Steel, SUS 316)으로 제작한 고압 용기를 사용하였다. 가스 충전은 1-10 MPa의 압력에서 수행되었으며, 사용된 수소, 헬륨, 질소, 아르곤 가스의 순도는 모두 99.99% 이상이다. 시료는 고압의 압력에서 24시간 동안 가스를 충전했다. 24시간의 가스 장입은 시료에 가스가 흡수되어 평형 상태에 도달하기에 충분한 시간이다. 그러나 질소와 아르곤의 경우는 확산도가 느려 60 시간 동안의 가스 충전을 진행하였다. 가스 충전 후, 밸브를 열어 감압 후 즉 대기압에 도달한 직후의 시간을 영으로 정해서 측정을 시작했고 이때부터 가스가 시료에서 방출되기 시작한다.

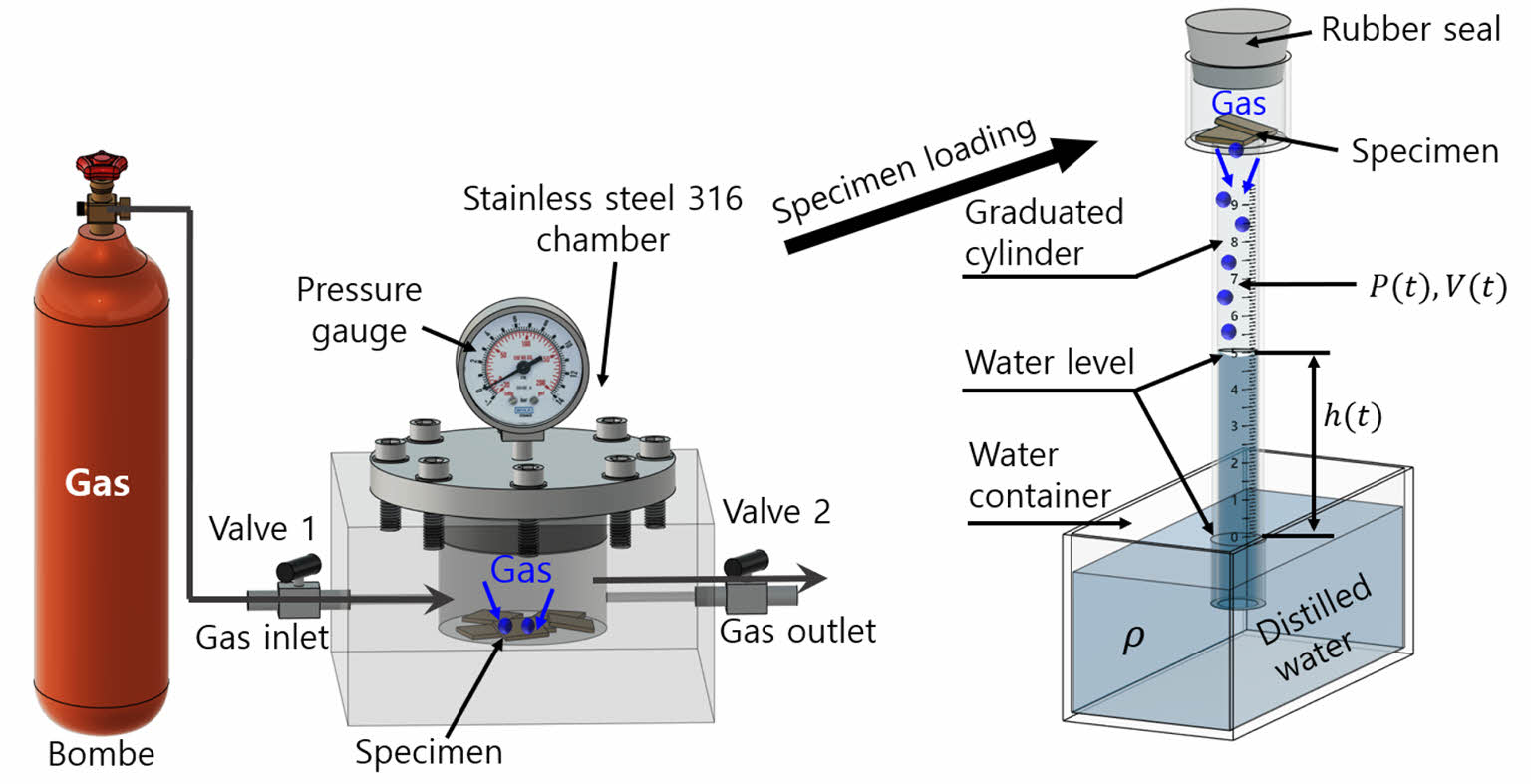

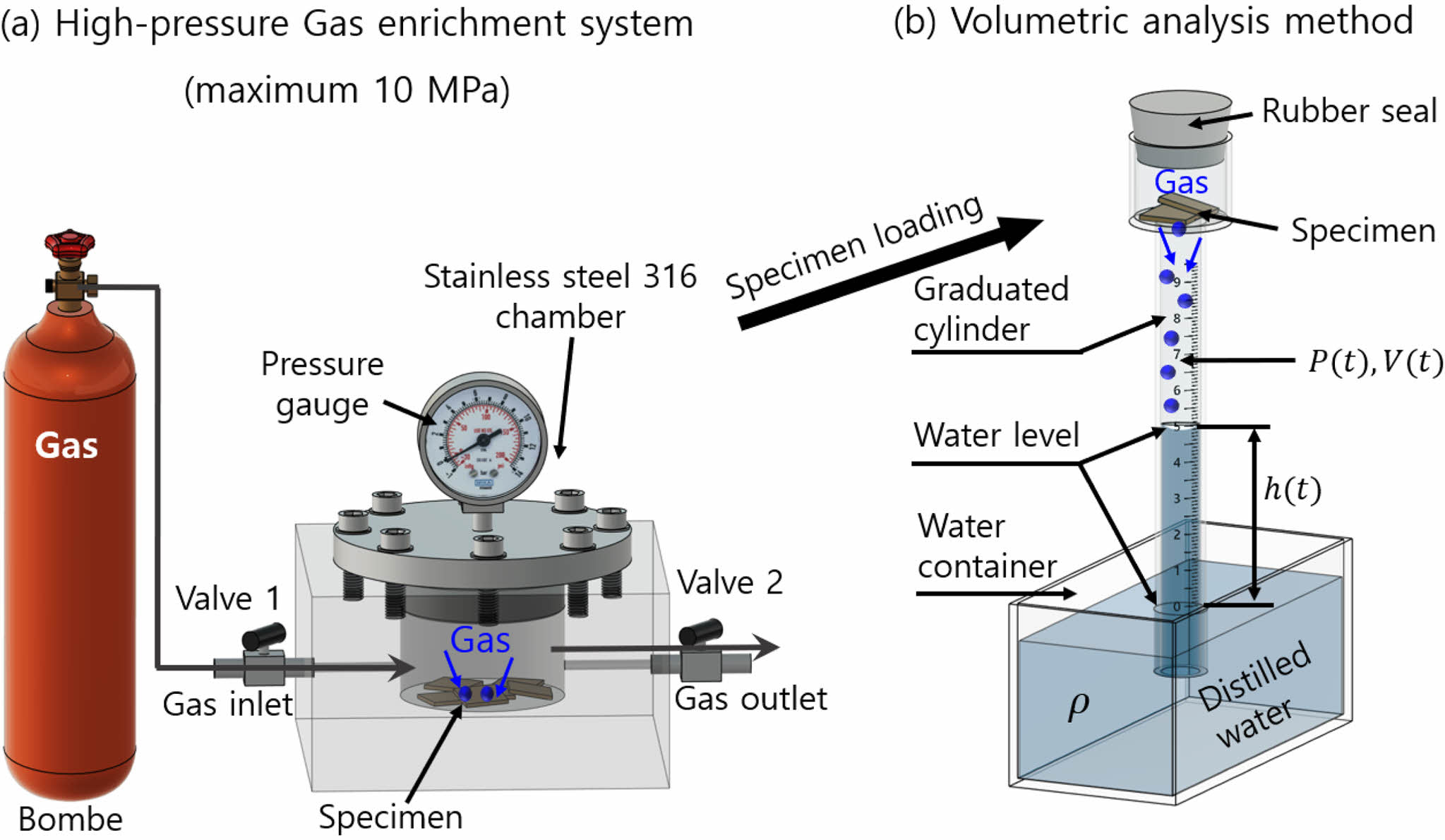

부피 분석법에 의한 충전된 고분자 시료의 가스 방출량 측정. 고분자 시료를 고압 가스에 충전 후 가스 장입량과 확산도를 측정하기 위한 눈금 실린더와 이미지 분석 알고리즘을 이용한 부피 측정 기술이 개발되었다.78-79 Figure 1은 실온에서 방출된 가스를 정량화하기 위해 사용된 부피 분석 시스템을 보여준다. 이 시스템은 Figure 1(a)의 고압 가스 봄베로부터 가스를 공급받아 고압 용기 내에서 시료에 가스를 충전하는 시스템과, Figure 2(b)의 충전이 완료된 시료로부터 방출되는 가스를 측정하기 위해 눈금 실린더를 활용한 부피 분석법으로 구성된다.

고압 가스를 일정시간 동안 충전하고 난 후 감압 후, 시료는 Figure 1(b)에서와 같이 실린더의 윗 부분의 공간에 놓고 rubber seal을 이용하여 밀봉한다. 이때부터 시료에서 방출된 가스는 실린더 내 물의 수위를 점차적으로 감소시킨다. 이로 인해 실린더 내부의 기체의 압력(P)과 부피(V)는 경과 시간에 따라 변화하고 다음과 같이 표시할 수 있다.80-82

실린더의 빈 공간의 시간에 따른 변화하는 기체의 내부 압력 P(t)는 대기압[Po(t)]과 수력 압력, [rgh(t)]의 차이로 표현할 수 있다. 여기서 Po는 실린더의 외부 압력, g는 중력 가속도, ρ는 증류수의 밀도를 나타낸다. h(t)는 시간에 따른 눈금 실린더 내 물의 수위를 나타낸다. 식 (1)의 두 번째에서 V(t)는 시간에 따라 변하는 실린더 내부의 기체의 부피이고, Vo는 실린더 내부의 기체와 물이 차지하는 총 부피로, 물 탱크의 수위를 기준으로 측정된다. Vh(t)는 시간에 따른 실린더 내 물이 차지하는 부피를 나타내며, Vs는 시료의 부피이다. 실린더 내의 기체는 PV = nRT의 이상 기체 법칙을 따른다. 여기서 R은 기체 상수(8.20544 × 10-5 m3·atm/(mol·K))이고, T는 실린더 내 가스의 온도, n은 실린더에서 시료에서 방출된 가스 기체의 몰 수를 나타낸다.

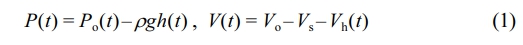

고분자 시료에서 방출된 가스의 양은 시간에 따른 물 수위 변화[Vh(t)]를 측정하여 정량화 할 수 있다. 즉, 가스 방출에 의한 물의 수위 감소값[Vh(t)]이 시료에서 방출된 가스 부피[V(t)]에 해당한다. 이로부터 방출된 가스 몰 수 [n(t)]는 다음과 같이 표현된다.81-82

식 (2) 의 n(t)로 부터 시료에서 방출된 단위 질량당 가스 질량비[C(t)] 다음과 같이 변환된다.

여기서  는 가스의 몰 질량이고, 질소 가스의 경우 몰 질량은

는 가스의 몰 질량이고, 질소 가스의 경우 몰 질량은  은 28.01 g/mol이고, msampe[g}은 시료의 질량이다. 식 (2)와 (3)에서 시간에 따른 방출 수소 몰 수 n(t)는 방출된 수소 질량비 C(t)로 변환되었으며, 이때 변환 계수는

은 28.01 g/mol이고, msampe[g}은 시료의 질량이다. 식 (2)와 (3)에서 시간에 따른 방출 수소 몰 수 n(t)는 방출된 수소 질량비 C(t)로 변환되었으며, 이때 변환 계수는  이다. n(t)와 C(t)는 실험실 환경에서의 온도와 압력 변화에 영향을 받는데, 정확한 측정을 위해 이러한 변화를 보상하는 것이 필요하다. 이러한 보상은 식 (2)와 (3)에서 온도와 압력 측정 데이터를 실시간 측정후에 입력하여 프로그램을 통한 계산으로 자동으로 수행된다.

이다. n(t)와 C(t)는 실험실 환경에서의 온도와 압력 변화에 영향을 받는데, 정확한 측정을 위해 이러한 변화를 보상하는 것이 필요하다. 이러한 보상은 식 (2)와 (3)에서 온도와 압력 측정 데이터를 실시간 측정후에 입력하여 프로그램을 통한 계산으로 자동으로 수행된다.

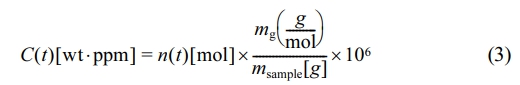

가스 장입량 및 확산도 분석 프로그램. 가스가 충전된 시료에서 감압 후에 탈착되는 가스는 Fick’s 확산 제 2법칙을 따른다고 가정할 때, 방출된 가스의 농도 CE(t)는 다음과 같이 계산된다.83

식 (4)는 초기에 일정하고 균일한 가스 농도를 가지고 있고, 또한 시료 표면에서 일정한 농도를 가진 평판 모양의 고분자 시료에 적용되는 Fick’s 확산 제 2법칙의 해이다.

T는 시트형 시료의 두께를 나타낸다. 식 (4)는 무한급수로서 수 많은 항들이 포함된다. 최적화 알고리즘을 기반으로 한 C∞와 D를 정확하게 계산하는 전용 확산 분석 프로그램을 개발하였다.73 따라서 식 (3)에 의한 측정결과를 식 (4)를 전용 프로그램을 이용해 분석함으로써 C∞와 D를 정확하게 얻을 수 있다.

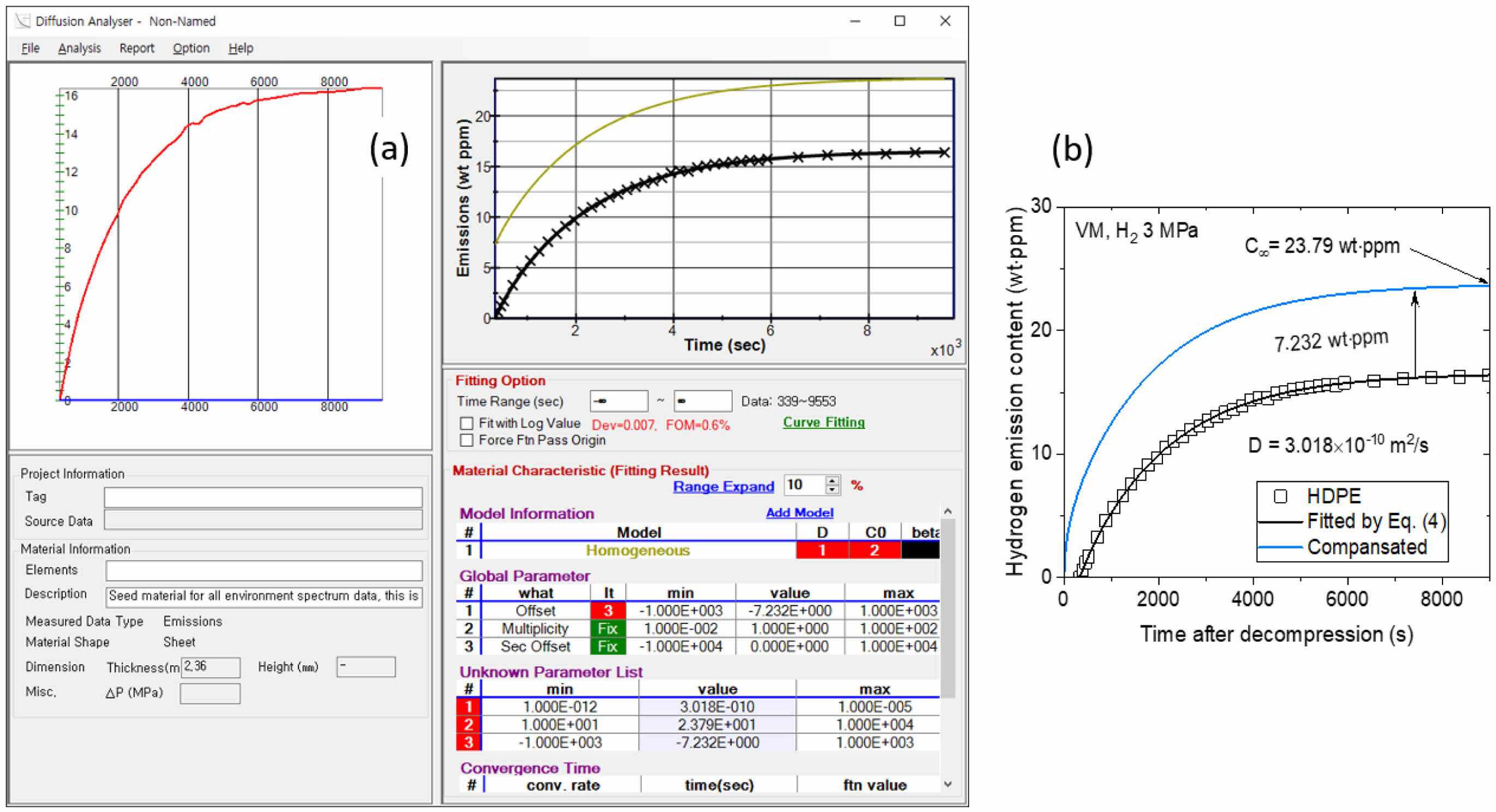

Figure 2(a) 는 개발한 확산도 분석 프로그램을 이용하여 가스의 장입량(C∞)과 확산도(D)의 분석 예시를 보여준다. 먼저 시간에 따른 가스 방출량 데이터를 입력한 후, 그리고 왼쪽 아래에 시트형 모양 시료의 두께(Thickness)를 입력한다. 그 후에 바로 오른쪽 중간에 위치한 Curve Fitting을 실행하여 오른쪽 아래에 보인 것과 같이 식 (3)에서 구한 각각의 시간에서의 방출 가스량을 식 (4)에 대입하여 최소 자승법으로 각 매개변수를 최적화하여 계산하면 가스 확산계수와 가스 장입량 값을 얻을 수 있다. 즉, D= 3.018×10-10 m2/s, C∞ = 23.79 wt·ppm의 값을 얻을 수 있다. Figure 2(a)의 오른쪽 중앙에 표시된 figure of merit(FOM) = 0.6%는 측정 데이터와 식 (4)를 통한 피팅 결과 간의 표준 편차 정도를 나타내며, 이를 통해 프로그램의 분석 정확도를 검증할 수 있다. 오른쪽 맨아래 값은 offset 값이며, 이것은 시간지연 동안 빠져나간 가스량 7.232 wt·ppm을 의미한다. Figure 2(b)는 Figure 2(a)의 분석결과를 다시 보여주는데 식 (4)와 분석 프로그램을 이용하여 구한 가스 장입량과 확산도를 보여준다.

|

Figure 1 A volumetric analysis system was used to measure the gas released by a specimen after exposure to high-pressure gas and decompression: (a) The specimen is charged with gas in the high-pressure chamber supplied from high pressure gas bombe; (b) After decompression, the specimen is placed in the upper air space of the graduated cylinder. The cylinder is submerged in a water container and gas emission measurements are conducted. The blue area in the cylinder represents the water. The blue circle symbol in (b) indicates the gas emitted from the charged sample. |

|

Figure 2 (a) An application of diffusion analysis program for determining gas uptake and diffusivity using Eq. (4); (b) Replotted result showing gas uptake (C∞) and diffusivity (D) obtained by diffusion analysis program. |

|

Table 1 Chemical Compositions and Density of NBR S60. Unit : phr (parts per hundred rubber) |

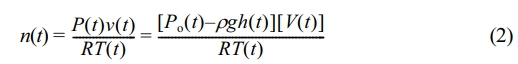

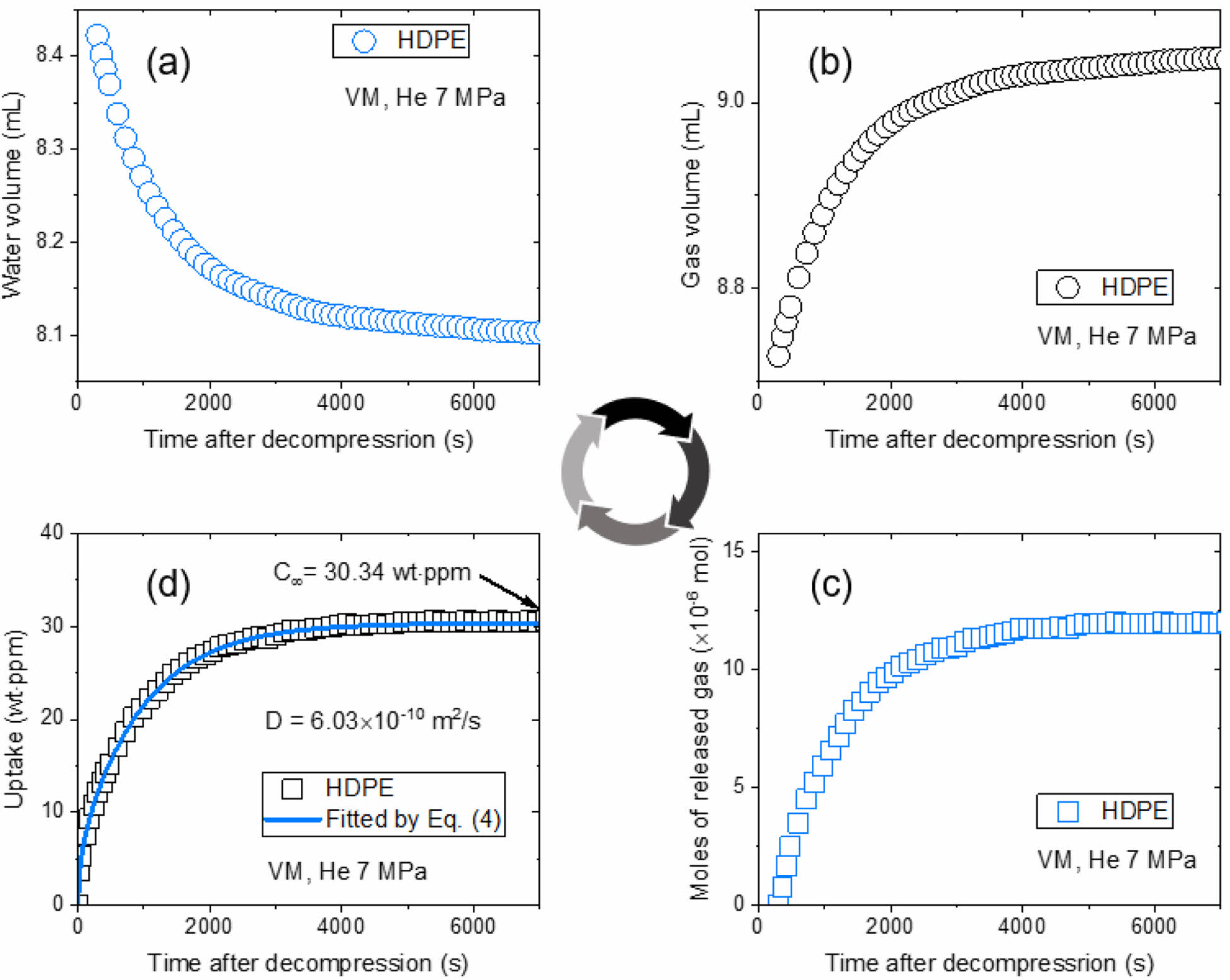

측정 및 분석 절차. Figure 3은 고분자 시료에 대해 고압 가스로 일정시간 동안 충전 후 감압 후에 부피 분석법을 이용하여 헬륨 가스의 장입량과 확산계수를 측정한 절차이고, 다음과 같이 정리할 수 있다.

(a) 감압한 고분자 시료를 실린더의 윗 공간에 넣으면 시료에서 방출된 헬륨 가스로 인해 물의 수위가 Figure 3(a)에서와 같이 감소하기 시작하고 시간이 지나면 일정한 값으로 수렴한다.

(b) 수위의 감소는 Figure 3(b)에서와 같이 방출된 헬륨 가스의 부피로 변환된다.

(c) 식 (2)에 의해 방출된 헬륨 가스 부피는 방출 헬륨 가스 몰수로 변환된다(Figure 3(c)).

(d) 식 (3)에 의해 방출된 헬륨 가스 몰수는 방출된 헬륨 가스 질량비로 변환되고 식 (4)와 확산 분석 프로그램을 통해 헬륨가스 장입량과 확산도를 Figure 3(d)와 같이 얻을 수 있다.

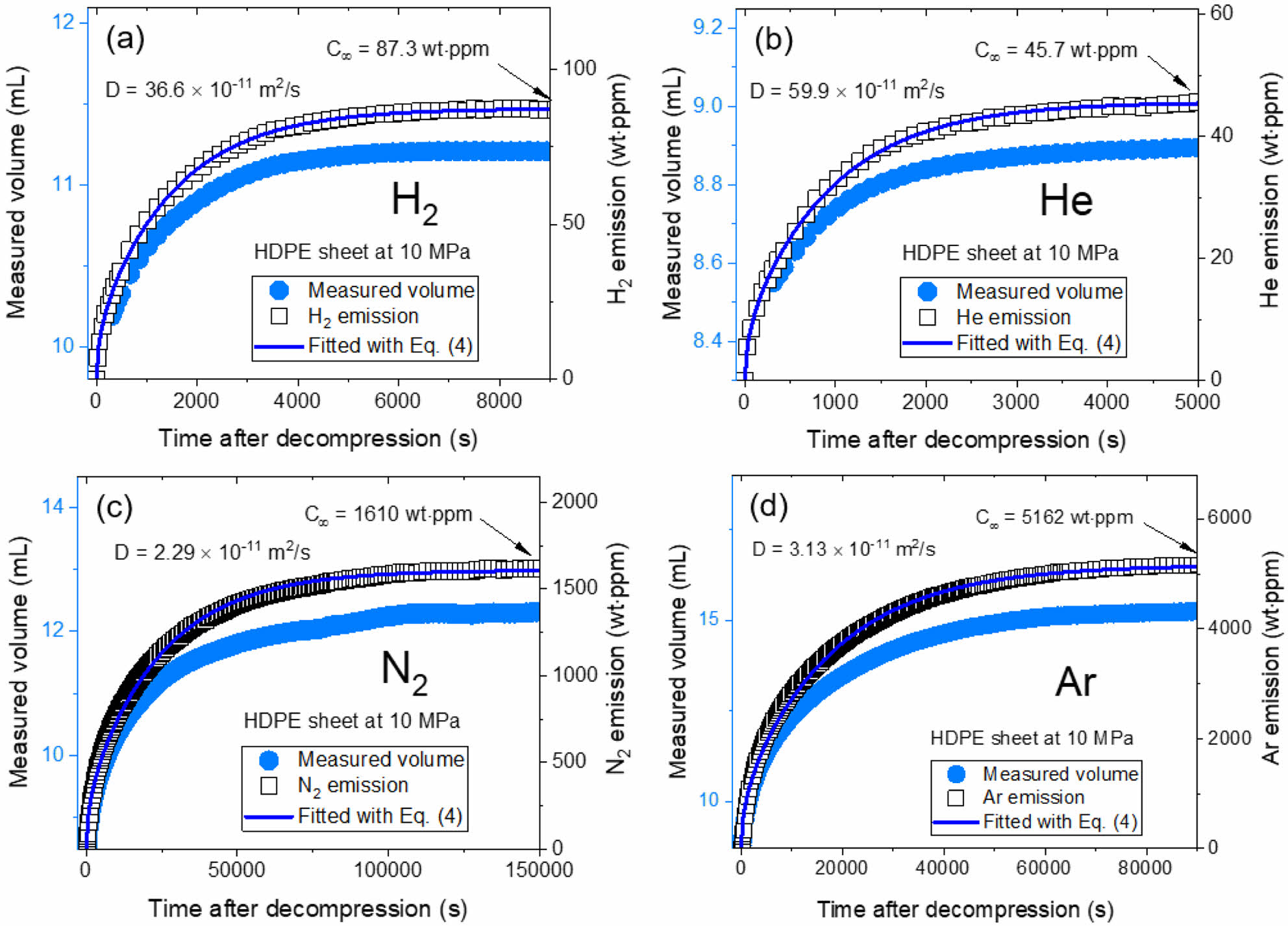

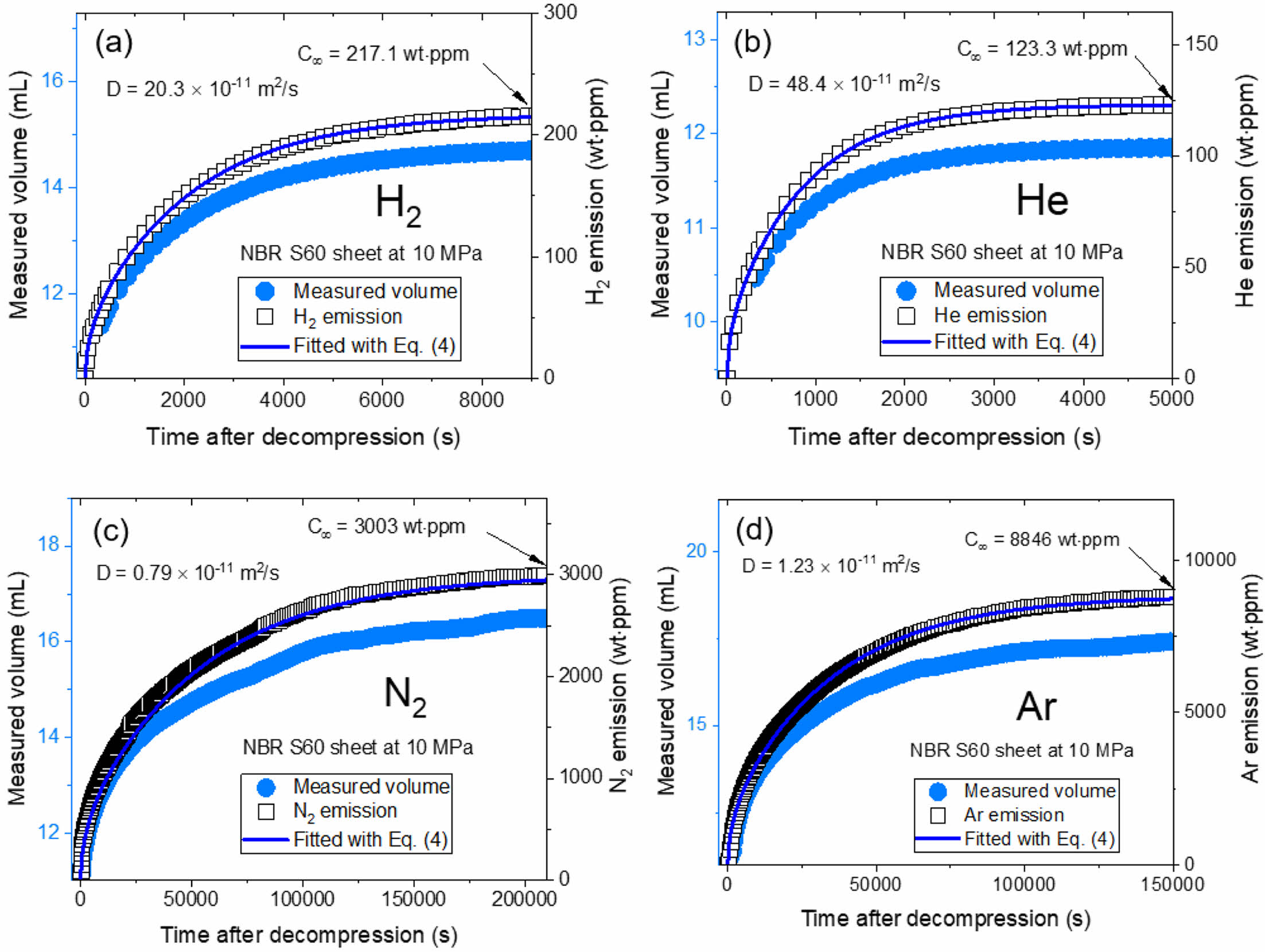

가스 장입량 및 확산도 측정 결과. 고압에서 가스를 충전한 시편을 감압한 후, 방출된 가스 농도와 확산도는 부피분석 방법을 사용하여 측정된 물의 수위로 결정되었다. 부피 분석 방법에서 물의 수위는 이미지 분석 알고리즘과 디지털 카메라를 사용하여 측정된다. Figure 4와 Figure 5는 각각 앞서 기술한 절차에 의해 측정한 시트형 HDPE와 NBR S60의 두 종류의 고분자 시료에서 4종 가스에 대한 측정 및 분석 결과를 나타낸다. Figure 4(a)-(d)와 Figure 5(a)-(d)의 왼쪽에는 감압 후 경과시간에 따른 가스의 방출부피(파란색 채워진 원)이고, 오른쪽에는 경과 시간에 따른 가스 방출 질량 농도(검은색 빈 사각형)에 해당된다. 식 (4)와 확산 분석 프로그램을 통해 확산 파라미터 D와 C∞는 계산된다. Figure 4와 Figure 5의 오른쪽의 파란색 선은 식 (4)와 프로그램을 사용하여 분석한 결과를 나타내며, 확산도(D)와 총 가스 흡수량(C∞)은 검은색 화살표로 표시된다. Figure 4(a)-(d)와 Figure 5(a)-(d)에서 보인 바와 같이 HDPE와 NBR S60에서 시간에 따른 모든 가스에 대해 단일 모드 가스 방출 거동이 가스 방출 측정을 통해 관찰되었다. 특히 HDPE 에서의 단일 모드 가스 방출은 가스가 비정질상으로 확산되기 때문이다.

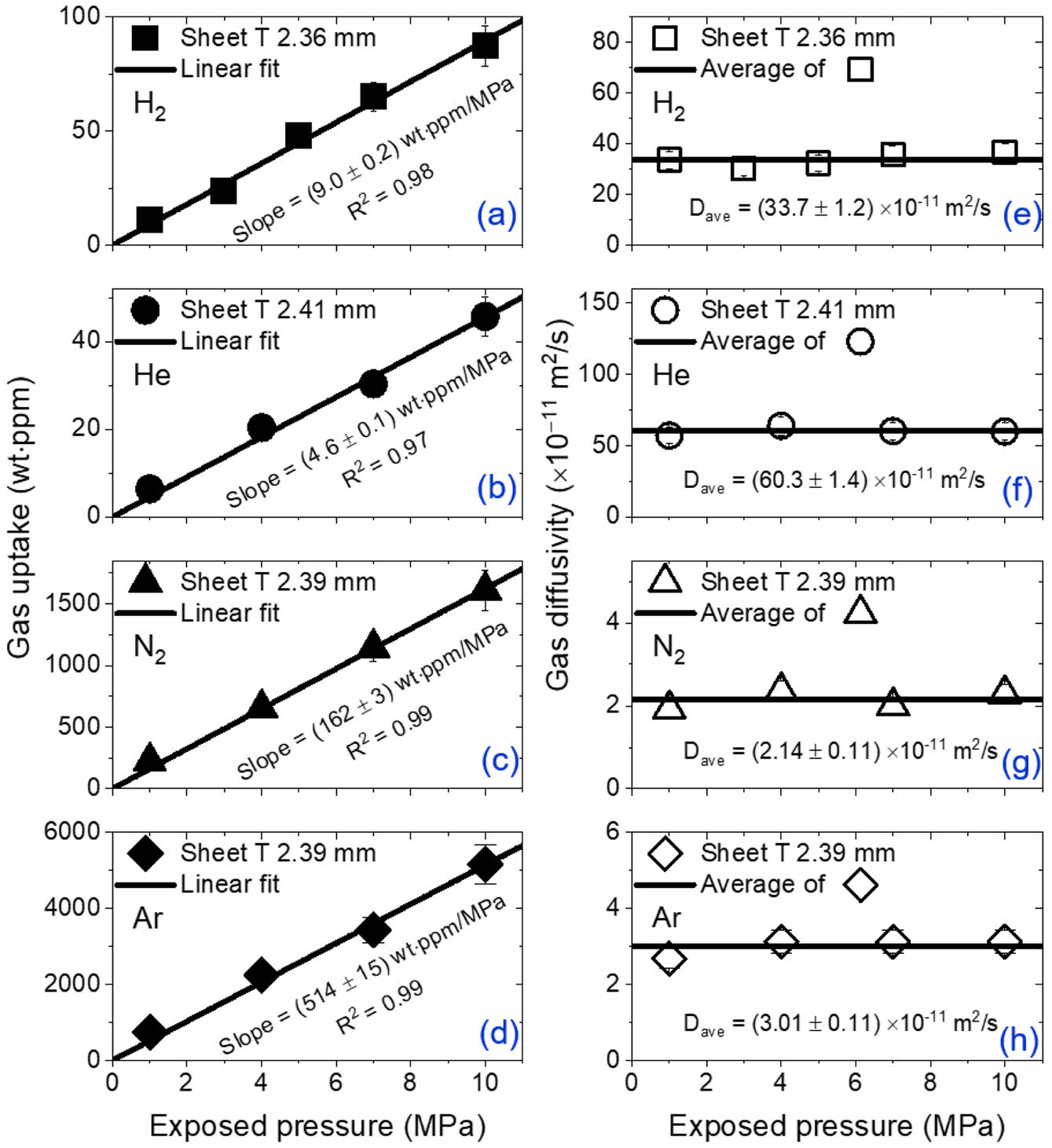

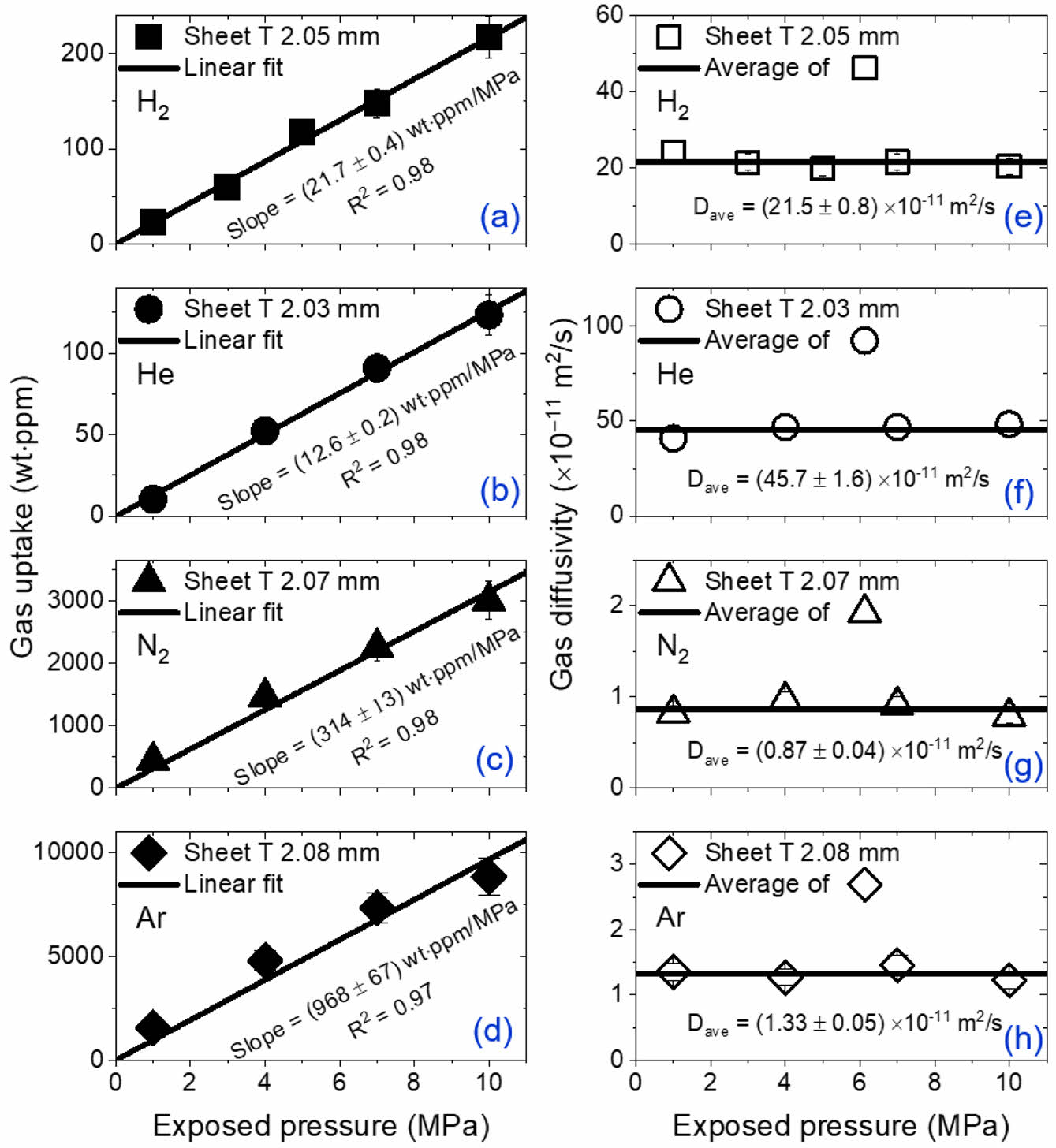

Figure 6과 Figure 7은 각각 부피분석 방법으로 얻어진 HDPE와 NBR S60 고분자 시료에 대한 가스 장입량과 확산도를 압력의 함수로 나타낸 것이다. 각각 HDPE와 NBR S60에 해당하는 Figure 6(a)-(d) 및 Figure 7(a)-(d)에서는 노출된 압력에 대한 가스 장입량이 선형적으로 비례하며, 검은색 사선은 선형 피팅 결과를 나타낸다. 이때 제곱상관계수(sqaured correlation coefficient) R2 값은 모두 0.97이상으로 우수한 선형성을 보여준다. 이는 HDPE와 NBR S60이 모든 가스 분자를 분해하거나 화학 반응을 겪지 않고 헨리의 법칙을 따르며 분자 상태로 흡수함을 나타낸다.84-87 즉, 가스가 해리되지 않고 분자 형태로 고분자 내부로 확산됨을 의미한다. HDPE와 같은 반결정성 고분자는 결정질 영역과 비정질 영역으로 구성되며, 가스의 흡수와 확산은 주로 비정질 영역을 통해 이루어진다.32 결정질 영역은 이러한 가스의 이동을 방해하므로, HDPE의 결정화도가 높아질수록 비정질 영역의 비율이 줄어들어 흡수 및 확산도가 감소한다. 한편, NBR과 같은 탄성 고무 소재에는 충전제가 첨가되어 기계적 물성을 향상시키며, 동시에 비정질 영역의 가스 확산 경로를 물리적으로 제한하는 역할을 한다. 따라서 충전제 함량이 높을수록 가스의 투과 및 확산이 감소하는 경향이 나타난다.34

HDPE와 NBR S60의 고분자 시료에 해당하는 Figure 6(e)-(h)와 Figure 7(e)-(h)에서는 확산도가 노출된 압력에 따라 큰 변화를 보이지 않는다. 따라서 확산도는 네 개의 측정 결과에 대한 평균값으로 나타내며, 검은색 수평선으로 표시하였다. Figure 6과 Figure 7의 에러바는 계산된 계산한 확장 불확도를 나타낸다.

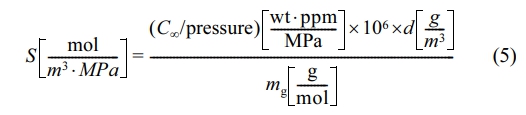

한편, 용해도 S는 Figure 6(a)-(d)와 Figure 7(a)-(d)에서 압력에 대한 가스 장입량의 기울기로부터 얻어지는데 아래와 같이 구해진다.60,73

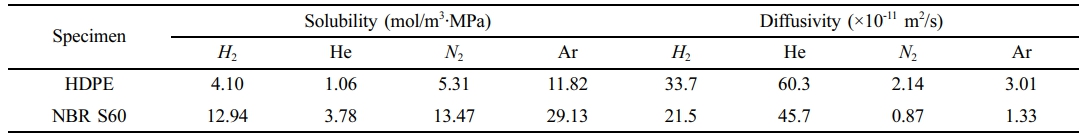

mg는 가스의 몰 질량이고, d는 시료의 밀도이다. HDPE, NBR S60시료에서 부피 분석 기반 가스 센서 시스템을 사용하여 측정된 가스의 용해도와 확산도는 Table 2에 정리하여 나타내었다.

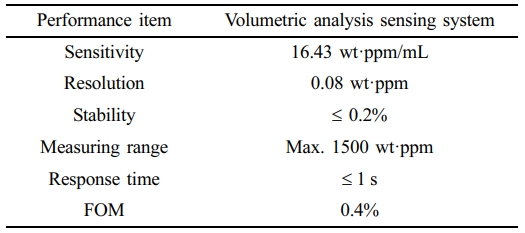

부피분석법 기반 가스 센서 시스템의 성능 평가. 부피분석법 기반 가스 센서 시스템의 성능을 평가했다. 성능 평가 결과는 Table 3에 나타내었으며, 성능(performance) 평가 항목은 민감도(sensitivity), 분해능(resolution), 안정도(stability), 측정 범위(measuring range), 응답 시간(response time) 및 성능 지수(Figure of Merit, FOM)가 포함된다. 부피분석법 기반한 센서의 민감도는 실린더 1 mL의 부피변화에 해당하는 질량 농도 변화로 정의된다. 부피분석법 기반 센서에서의 민감도는 16.43 wt·ppm/mL이였다. 일반적으로 민감도가 높은 센서는 더 나은 분해능을 가진다. 분해능은 최소 측정 가능한 부피인 0.005 mL에 해당하는 0.08 wt·ppm의 질량 농도로 결정되었다. 민감도와 분해능을 더욱 향상시키기 위해서는 눈금 실린더의 내부 부피를 줄이거나 시료 수를 증가시킬 수 있다.

센서 시스템의 안정도는 시료에서 가스 방출이 종료된 후 36시간 동안 측정된 표준 편차로 정량화되었다. 이 표준 편차는 질량 농도의 0.2% 미만으로 나타났다. 측정 범위는 실린더의 시료 질량에 따른 최대 허용 농도로 정의된다. 부피분석법 기반 가스 센서의 측정 범위는 1500 wt·ppm 이하였으며, 이는 시료 질량과 실린더 내부 부피를 증가하여 측정 범위를 더 증가 시킬수 수 있다. 시료에서 가스가 방출함에 따라 실린더내부의 수위변화, 즉 부피는 1초 이내에 즉각적으로 변한다. 따라서 반응시간은 1 초 이내로 판단된다. 성능지수는 측정된 데이터와 식 (4)를 사용해 계산된 이론값 간의 표준 편차로 정의된다. 부피분석법 기반 센서의 성능지수 값은 0.4% 미만으로 나타나, 이론값과 측정값 간의 좋은 일치를 보인다. 성능 테스트 결과를 바탕으로 부피분석법 기반 센서의 사양은 비교적 우수하여 가스 센서로서 현장에서 적용할 수 있다는 것을 보여준다.

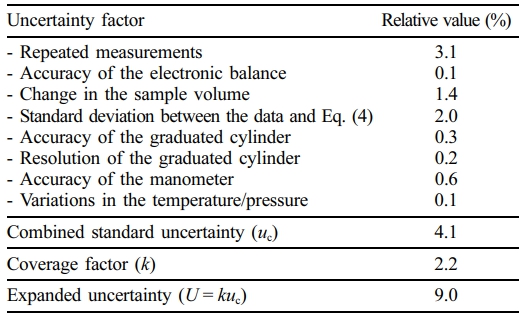

불확도 분석. Table 4는 부피 분석법 기반의 가스 확산도 측정의 불확도 요인과 확장 불확도(expanded uncertainty)를 나타낸다. 이러한 불확도 분석 사례는 이전의 연구에서 종종 발견된다.88-90 확산도 측정에서의 불확도는 주로 반복 측정의 불확도, 가스 충전 전후 시료 부피의 변화, 측정 데이터와 식 (4) 간의 표준 편차에 기인한다. 반복된 확산도 측정에서 발생한 유형 A 형 불확도는 3 회 측정을 통해 결정되었다. 실린더의 분해능에 의한 불확도를 제외한 모든 유형 B 형 불확도 기여는 직사각형 분포를 가지고 불확도를 {{{EQUATIONS}}}으로 나누어 얻어진다. 시료의 질량 측정에서 발생한 불확도는 사용된 전자 저울의 정확도와 교정성적서로부터 추정되었는데 불확도는 0.1%로 아주 작다. 시료 충전 전후 시료의 시료부피 변화는 최대 2.5%에 달했다. 이는 직사각형 분포를 따르므로 B 형 불확도는 1.4%이다. 시간에 대한 가스량 데이터를 식 (4)을 이용한 피팅 결과들 간의 표준 편차는 샘플에 따라 0.5%에서 3.5%까지 이였다. 최대 편차가 3.5% 였음을 고려하여 유형 B 불확도는 직사각형 분포를 가지므로 2.0%로 되었다.

눈금 실린더의 정확도는 0.5% 였으며, 직사각형 분포를 가지므로 B 형 불확도는 0.3%로 계산되었다. 10 mL 급수 실린더를 사용할 때 최소 판독 눈금은 0.1 mL였고, 이는 1%의 상대 불확도에 해당한다. 해상도는 이 최소 값의 절반이었으므로, 삼각형 확률 분포를 따르기 때문에 {{{EQUATIONS}}}으로 나누어 분해능에 의한 유형 B 형 불확도는 0.2%로 결정되었다. 압력 측정을 위한 마노미터의 정확도는 1% 였으며, B 형 불확도가 0.6%로 도출되었다. 실험실에서 수행된 측정 중 온도와 압력의 변동은 각각 ± 0.2 ℃와 ±5 hPa였다. 그러나 온도와 대기압 변동에서 발생한 B 형 불확도는 자동 프로그래밍을 통한 보정을 통해 0.1%로 최소화되었다.

합성 표준 불확도(combined standard uncertainty)는 모든 불확도 요인들이 서로 상관관계가 없고 독립적이기 때문에 불확도 요인들의 제곱근의 제곱의 합으로 표현된다. 상대 확장 불확도는 정규 분포를 가정하고 합성 표준 불확도에 95% 신뢰 수준에 포함 인자(coverage factor) 2.2을 곱하여 얻어지는데, 확산도에 대한 최종 계산된 확장 불확도는 9.0% 이하이다. 이는 이전에 보고된13,73 정전용량(capacitance) 센서의 확장 불확도(약 12%)보다 낮은 수치를 나타낸다. 또한, 이미지 기반 기법은 정전용량 센서와 달리 추가 전극이 필요하지 않아 비용 효율성이 높으며, 응답 시간은 동일하다.72 따라서, 이미지 기반 기법을 활용한 가스 확산 측정이 정확도와 비용 효율성 측면에서 기존의 정전용량 센서 기반 기법보다 더 우수함을 확인할 수 있었다.

|

Figure 3 A procedure for obtaining He gas uptake and diffusivity: (a) water level versus lapsed time after decompression; (b) Emitted He gas volume versus time after decompression; (c) Emitted He gas molar amount versus time after decompression; (d) Emitted He gas mass concentration versus time after decompression and diffusion analysis program for determining He gas uptake and diffusivity using Eq. (4). |

|

Figure 4 Diffusion parameters of (a) H2; (b) He; (c) N2; (d) Ar for sheet-shaped HDPE specimen was determined using the volumetric method. (a) to (d): The measured gas volume (blue filled circle) was derived from the water level, and the emitted gas mass concentration (black open square) was obtained from the measured gas volume, expressed in units of wt·ppm. The blue curve line represents the fitted results based on Eq. (4), with gas diffusivity (D) and the total gas uptake (C∞) indicated by the black arrow. |

|

Figure 5 Diffusion parameters of (a) H2; (b) He; (c) N2; (d) Ar for sheet-shaped NBR S60 specimen was determined using the volumetric method. (a) to (d): The measured gas volume (blue filled circle) was derived from the water level, and the emitted gas mass concentration (black open square) was obtained from the measured gas volume, expressed in units of wt·ppm. The blue curve line represents the fitted results based on Eq. (4), with gas diffusivity (D) and the total gas uptake (C∞) indicated by the black arrow. |

|

Figure 6 Gas uptake and diffusivity versus exposed pressure for four gases in HDPE: (a) H2 uptake; (b) He uptake; (c) N2 uptake; (d) Ar uptake; (e) H2 diffusivity; (f) He diffusivity; (g) N2 diffusivity; (h) Ar diffusivity. T indicates the thickness of sheet specimen. |

|

Figure 7 Gas uptake and diffusivity versus exposed pressure for four gases in NBR S60: (a) H2 uptake; (b) He uptake; (c) N2 uptake; (d) Ar uptake; (e) H2 diffusivity; (f) He diffusivity; (g) N2 diffusivity; (h) Ar diffusivity. T indicates the thickness of sheet specimen. |

|

Table 4 Uncertainty Sources and Expanded Uncertainties for the H2 Diffusivity Measurement in the Volumetric Analysis |

본 연구에서는 부피 분석법을 기반으로 한 새로운 가스 센싱 시스템을 개발하고, 이를 활용하여 고분자 시료의 가스 농도 및 확산 특성을 정량적으로 측정하는 방법을 제시하였다. 눈금 실린더, 이미지 분석 알고리즘, 확산 분석 프로그램, 디지털 카메라를 조합한 이 센서는 가스 방출량과 실린더 내 물 수위 변화의 상관관계를 이용하여 가스 농도를 정밀하게 측정할 수 있다. 성능 평가 결과, 이 시스템은 0.1 wt·ppm 이하의 낮은 검출 한계를 가지며, 최대 1500 wt·ppm까지의 넓은 측정 범위를 지원한다. 또한, 0.2%의 안정성과 1초 이내의 신속한 응답 속도를 보이며, 온도와 압력 변화에 대한 보상 기능을 갖추어 실험실뿐만 아니라 실환경에서도 안정적으로 활용될 수 있다.

특히, 본 연구에서는 센서 측정 시스템의 신뢰성을 확보하기 위해 모든 불확도 요인을 고려하여 확장 불확도를 도출하였다. 이를 통해 본 센싱 시스템이 실시간 가스 탐지 및 고분자 시료의 가스 확산 특성화에 효과적으로 적용될 수 있음을 확인하였다. 결론적으로, 제시한 가스 센싱 방법의 주요 특징은 다음과 같이 정리할 수 있다.

(1) 효율적이고 저 비용의 센싱 기술: 가스가 장입된 시료에서 가스 충전량 및 확산도를 측정하는 데 있어 저렴하고 간단한 기술로서 무 전원에서 작동하는 기술이다

(2) 온도 및 압력 변화에 대한 거의 무관: 온도와 압력 변화에 거의 영향을 받지 않으며, 다양한 크기와 형태의 시료에 적합한 기술이다.

(3) 조정 가능한 민감도 및 측정 범위: 이 방법은 민감도, 분해능 및 측정 범위를 조정할 수 있다.

(4) 가스 방출 시각적 모니터링 가능: 이 방법은 물 수위 변화를 통해 가스 방출과 누출을 시각적으로 모니터링할 수 있다.

이 가스 센서 기술은 오링의 고무소재에서 가스의 확산 특성을 효과적으로 측정하는 데 적합하며, 고압 조건에서 고무 재료와 O링의 투과 특성을 평가하는 데 적용할 수 있어 가스 충전소, 수소 연료 전지 자동차 및 가스 배관에서 활용이 가능하다고 판단된다.

- 1. Wang, L.; Song, J.; Yu, C. Recent Progress on Mass-sensitive Gas Sensors for Environmental and Industrial Applications. Measurement 2025, 249, 117039.

-

- 2. Khorsandi, A.; Ghavami Sabouri, S. Industrial Application of Apodized Gas Sensor for On-line and In Situ Measurement of CO and CO2 Concentration. J. Theoretical Appl. Phys.2020,14, 399-409.

-

- 3. Xie, H.; Yu, Q.; Lu, H.; Zhang, Y.; Zhang, J.; Qin, Q. Thermodynamic Study for Hydrogen Production from Bio-oil via Sorption-enhanced Steam Reforming: Comparison with Conventional Steam Reforming. Int. J. Hydrog. Energy 2017,42, 28718-28731.

-

- 4. Dell, R. M. Hydrogen as An Energy Vector in the 21st Century, in Electrochemistry in Research and Development. R. Kalvoda and R. Parsons, Eds.: Springer: Boston, 1985,pp. 73-93.

-

- 5. Jung, J. K.; Kim, I. G.; Chung, K. S.; Baek, U. B. Analyses of Permeation Characteristics of Hydrogen in Nitrile Butadiene Rubber Using Gas Chromatography. Mater. Chem. Phys. 2021,267, 124653.

-

- 6. Wang, Z.; Li, Z.; Jiang, T.; Xu, X.; Wang, C. Ultrasensitive Hydrogen Sensor Based on Pd(0)-loaded SnO2 Electrospun Nanofibers at Room Temperature. ACS Appl. Mater. Interfaces 2013,5, 2013-2021.

-

- 7. Jung, J. K.; Lee, J. H. High-performance Hydrogen Gas Sensor System Based on Transparent Coaxial Cylinder Capacitive Electrodes and a Volumetric Analysis Technique. Sci. Rep. 2024,14, 1967.

-

- 8. Ma, C.; Wang, A. Optical Fiber Tip Acoustic Resonator for Hydrogen Sensing. Opt. Lett. 2010,35, 2043-2045.

-

- 9. Haija, M. A.; Ayesh, A. I.; Ahmed, S.; Katsiotis, M. S. Selective Hydrogen Gas Sensor Using CuFe2O4 Nanoparticle Based Thin Film. Appl. Surf. Sci. 2016,369, 443-447.

-

- 10. Li, Z.; Yao, Z.; Haidry, A. A.; Plecenik, T.; Xie, L.; Sun, L.; Fatima, Q. Resistive-type Hydrogen Gas Sensor Based on TiO2: a Review. Int. J. Hydrog. Energy 2018,43, 21114-21132.

-

- 11. Kang, H. M.; Choi, M. C.; Lee, J. H.; Yun, Y. M.; Jang, J. S.; Chung, N. K.; Jeon, S. K.; Jung, J. K.; Lee, J. H.; Lee, J. H.; Chang, Y. W.; Bae, J. W. Effect of the High-pressure Hydrogen Gas Exposure in the Silica-filled EPDM Sealing Composites with Different Silica Content. Polymers2022, 14, 1151.

-

- 12. Jung, J. K.; Kim, I. G.; Kim, K. T. Evaluation of Hydrogen Permeation Characteristics in Rubbery Polymers. Curr. Appl. Phys. 2021,21, 43-49.

-

- 13. Jung, J. K.; Kim, I. G.; Kim, K.-T.; Baek, U. B.; Nahm, S. H. Novel Volumetric Analysis Technique for Characterizing the Solubility and Diffusivity of Hydrogen in Rubbers. Current Appl. Phys. 2021, 26, 9-15.

-

- 14. Kang, H.; Bae, J.; Lee, J.; Yun, Y.; Jeon, S.; Chung, N.; Jung, J.; Baek, U.; Lee, J.; Kim, Y.; Choi, M. The Synergistic Effect of Carbon Black/carbon Nanotube Hybrid Fillers on the Physical and Mechanical Properties of EPDM Composites After Exposure to High-pressure Hydrogen Gas. Polymers 2024,16, 1065.

-

- 15. Jung, J. K.; Kim, K. T.; Chung, N. K.; Baek, U. B.; Nahm, S. H. Characterizing the Diffusion Property of Hydrogen Sorption and Desorption Processes in Several Spherical-shaped Polymers. Polymers 2022,14, 1468.

-

- 16. Nishimura, S. Fracture Behaviour of Ethylene Propylene Rubber for Hydrogen Gas Sealing Under High Pressure Hydrogen. Int. Polym. Sci. Technol. 2014,41, 27-34.

-

- 17. Yamabe, J.; Nishimura, S. Hydrogen-induced Degradation of Rubber Seals, in Gaseous Hydrogen Embrittlement of Materials in Energy Technologies. R. P. Gangloff and B. P. Somerday, Eds.: Woodhead Publishing: Sawston, 2012,pp. 12-18.

-

- 18. Aibada, N.; Manickam, R.; Gupta, K.; Raichurkar, P. Review on Various Gaskets Based on the Materials, Their Characteristics and Applications. Int. J. Text. Eng. Process. 2017,3, 12-18.

- 19. Barth, R. R.; Simmons, K. L.; San Marchi, C. W. Polymers for Hydrogen Infrastructure and Vehicle Fuel Systems: Applications, Properties and Gap Analysis, Sandia National Laboratories. 2013.

-

- 20. Honselaar, M.; Pasaoglu, G.; Martens, A. Hydrogen Refuelling Stations in the Netherlands: an Intercomparison of Quantitative Risk Assessments Used for Permitting. Int. J. Hydrog. Energy 2018,43, 12278-12294.

-

- 21. Wang, Y.; Pang, Y.; Xu, H.; Martinez, A.; Chen, K. S. PEM Fuel Cell and Electrolysis Cell Technologies and Hydrogen Infrastructure Development – A Review. Energy Environ. Sci. 2022,15, 2288-2328.

-

- 22. Fujiwara, H.; Ono, H.; Onoue, K.; Nishimura, S. High-pressure Gaseous Hydrogen Permeation Test Method-property of Polymeric Materials for High-pressure Hydrogen Devices (1). Int. J. Hydrog. Energy 2020,45, 29082-29094.

-

- 23. Jung, J. K.; Moon, Y. I.; Chung, K. S.; Kim, K.-T. Development of a Program for Analyzing Dielectric Relaxation and Its Application to Polymers: Nitrile Butadiene Rubber. Macromol. Res. 2020,28, 596-604.

-

- 24. Profatilova, I.; Fouda-Onana, F.; Heitzmann, M.; Bacquart, T.; Morris, A.; Warren, J.; Haloua, F.; Jacques, P.-A. Detrimental Impact of Trace Amount of Tetrachlorohexafluorobutane Impurity in Hydrogen on PEM Fuel Cell Performance. Int. J. Hydrog. Energy 2024,65, 837-843.

-

- 25. Menon, N. C.; Kruizenga, A. M.; Alvine, K. J.; San Marchi, C.; Nissen, A.; Brooks, K. Behaviour of Polymers in High Pressure Environments as Applicable to the Hydrogen Infrastructure. Proceedings of the ASME 2016 Pressure Vessels and Piping Conference, Vencourer, Canada, July 17-16, 2016.

-

- 26. Moon, Y. I.; Jung, J. K.; Kim, G. H.; Chung, K. S. Observation of the Relaxation Process in Fluoroelastomers by Dielectric Relaxation Spectroscopy. Phys. B Condens. Matter 2021,608, 412870.

-

- 27. Zhanguo, S. U.; Zhang, W.; Abdulwahab, A.; Saleem, S.; Yao, Y.; Deifalla, A.; Taghavi, M. Comparison of Gasoline and Hydrogen Pathways in Order to Reduce the Environmental Hazards of a Solar-hydrogen Refueling Station: Evaluation Based on Life Cycle Cost and Well-To-Wheel Models. Process Saf. Environ. Prot. 2023,173, 317-331.

-

- 28. Jung, J. K.; Lee, J. H.; Jeon, S. K.; Baek, U. B.; Lee, S. H.; Lee, C. H.; Moon, W. J. H2 Uptake and Diffusion Characteristics in Sulfur-crosslinked Ethylene Propylene Diene Monomer Polymer Composites with Carbon Black and Silica Fillers After High-pressure Hydrogen Exposure Reaching 90 MPa. Polymers 2023,15, 162.

-

- 29. Jung, J. K.; Baek, U. B.; Lee, S. H.; Choi, M. C.; Bae, J. W. Hydrogen Gas Permeation in Peroxide‐crosslinked Ethylene Propylene Diene Monomer Polymer Composites with Carbon Black and Silica Fillers. J. Polym. Sci. 2023,61, 460-471.

-

- 30. Choi, B.-L.; Jung, J. K.; Baek, U. B.; Choi, B.-H. Effect of Functional Fillers on Tribological Characteristics of Acrylonitrile Butadiene Rubber After High-pressure Hydrogen Exposures. Polymers 2022,14, 861.

-

- 31. Lee, C. H.; Jung, J. K.; Jeon, S. K.; Ryu, K. S.; Baek, U. B. Nuclear Magnetic Resonance Study of O-ring Polymer Exposed to High-pressure Hydrogen. J. Magnetics 2017,22, 478-482.

-

- 32. Lee, J. H.; Kim, Y. W.; Jung, J. K. Investigation of the Gas Permeation Properties Using the Volumetric Analysis Technique for Polyethylene Materials Enriched With Pure Gases Under High Pressure: H2, He, N2, O2 and Ar. Polymers 2023,15, 4019.

-

- 33. Lee, J. H.; Kim, Y. W.; Kim, D. J.; Chung, N. K.; Jung, J. K. Comparison of Two Methods for Measuring the Temperature Dependence of H2 Permeation Parameters in Nitrile Butadiene Rubber Polymer Composites Blended with Fillers: the Volumetric Analysis Method and the Differential Pressure Method. Polymers 2024,16, 280.

-

- 34. Lee, J. H.; Kim, Y. W.; Chung, N. K.; Kang, H. M.; Moon, W. J.; Choi, M. C.; Jung, J. K. Multiphase Modeling of Pressure-dependent Hydrogen Diffusivity in Fractal Porous Structures of Acrylonitrile Butadiene Rubber-carbon Black Composites With Different Fillers. Polymer 2024,311, 127552.

-

- 35. Lee, C. H.; Jung, J. K.; Kim, K. S.; Kim, C. J. Hierarchical Channel Morphology in O-rings After Two Cycling Exposures to 70 MPa Hydrogen Gas: a Case Study of Sealing Failure. Sci. Rep. 2024,14, 5319.

-

- 36. Jung, J. K.; Lee, J. H.; Jang, J. S.; Chung, N. K.; Park, C. Y.; Baek, U. B.; Nahm, S. H. Characterization Technique of Gases Permeation Properties in Polymers: H2, He, N2 and Ar Gas. Sci. Rep. 2022,12, 3328.

-

- 37. Moon, Y.; Lee, H.; Jung, J.; Han, H. Direct Visualization of Carbon Black Aggregates in Nitrile Butadiene Rubber by THz Near-field Microscope. Sci. Rep. 2023,13, 7846.

-

- 38. Kim, G. H.; Moon, Y. I.; Jung, J. K.; Choi, M. C.; Bae, J. W. Influence of Carbon Black and Silica Fillers with Different Concentrations on Dielectric Relaxation in Nitrile Butadiene Rubber Investigated by Impedance Spectroscopy. Polymers 2022,14, 155.

-

- 39. Jung, J. K.; Lee, C. H.; Baek, U. B.; Choi, M. C.; Bae, J. W. Filler Influence on H2 Permeation Properties in Sulfur-crosslinked Ethylene Propylene Diene Monomer Polymers Blended With Different Concentrations of Carbon Black and Silica Fillers. Polymers 2022,14, 592.

-

- 40. Huang, Z.; Yang, W.; Zhang, Y.; Yin, J.; Sun, X.; Sun, J.; Ren, G.; Tian, S.; Wang, P.; Wan, H. “Miniaturized Electrochemical Gas Sensor with a Functional Nanocomposite and Thin Ionic Liquid Interface for Highly Sensitive and Rapid Detection of Hydrogen, Anal. Chem. 2024,96, 17960-17968.

-

- 41. Saffell, J. R.; Martin, N. A. Measurements of the Limit of Detection for Electrochemical Gas Sensors. J. Test. Evaluation 2024, 52, 2675-2684.

-

- 42. Seleka, W. M.; Ramohlola, K. E.; Modibane, K. D.; Makhado, E. Conductive Chitosan/polyaniline Hydrogel: a Gas Sensor for Room-temperature Electrochemical Hydrogen Sensing. Int. J. Hydrog. Energy 2024,68, 940-954.

-

- 43. Wang, C.; Yang, J.; Li, J.; Luo, C.; Xu, X.; Qian, F. Solid-state Electrochemical Hydrogen Sensors: A Review. Int. J. Hydrog. Energy 2023, 48, 31377-31391.

-

- 44. Cowen, T.; Grammatikos, S.; Cheffena, M. Molecularly Imprinted Polymer Nanoparticle-carbon Nanotube Composite Electrochemical Gas Sensor for Highly Selective and Sensitive Detection of Methanol Vapour. Analyst 2024,149, 2428-2435.

-

- 45. Mishra, S. R.; Gadore, V.; Ahmaruzzaman, M. Recent Advances in In2S3-based Nanocomposites for Gas and Electrochemical Sensors: Mechanisms and Developments. Mater. Lett.2024, 359, 135946.

-

- 46. Alaghmandfard, A.; Fardindoost, S.; Frencken, A. L.; Hoorfar, M. The Next Generation of Hydrogen Gas Sensors Based on Transition Metal Dichalcogenide-metal Oxide Semiconductor Hybrid Structures. Ceram. Int. 2024,50, 29026-29043.

-

- 47. Kwon, S.-K.; Kim, J.-N.; Byun, H.-G.; Kim, H.-J. Low-power and Cost-effective Readout Circuit Design for Compact Semiconductor Gas Sensor Systems. Electrochem. Commun. 2024,169, 107834.

-

- 48. Li, Y.; Yuan, Z.; Ji, H.; Meng, F.; Wang, H. Response Surface Method Analysis of Gas-sensitive Properties: Investigating the Influence of External Environment on the Performance of Semiconductor Gas Sensors. IEEE Trans. Ind. Electron. 2024,71, 11661-11670.

-

- 49. Xie, R.; Guan, S.; Tan, Z. A Gas Sensor Scheme for CO Based on Optical-feedback Linear-cavity Enhanced Absorption Spectroscopy. Opt. Commun. 2025,574, 131105.

-

- 50. Basso, M.; Paolucci, V.; Ricci, V.; Colusso, E.; Cattelan, M.; Napolitani, E.; Cantalini, C.; Martucci, A. Sol-Gel Pt-VO2 Films as Selective Chemoresistive and Optical H2 Gas Sensors. ACS Appl. Mater. Interfaces 2024,16, 57558-57570.

-

- 51. Zhang, X.; Ojha, B.; Bichlmaier, H.; Hartmann, I.; Kohler, H. Extensive Gaseous Emissions Reduction of Firewood-fueled Low Power Fireplaces by a Gas Sensor Based Advanced Combustion Airflow Control System and Catalytic Post-oxidation. Sensors 2023,23, 4679.

-

- 52. Del Orbe Henriquez, D.; Cho, I.; Yang, H.; Choi, J.; Kang, M.; Chang, K. S.; Jeong, C. B.; Han, S. W.; Park, I. Pt Nanostructures Fabricated by Local Hydrothermal Synthesis for Low-power Catalytic-combustion Hydrogen Sensors, ACS Appl. Nano Mater. 2020,4, 7-12.

-

- 53. Tamura, S.; Imanaka, N. Low-temperature Operable Catalytic Combustion-type CO Gas Sensors. Bunseki Kagaku 2021,70, 327-334.

-

- 54. Wang, M.; Liu, J.; Bai, Y.; Zheng, D.; Fang, L. Flow Rate Measurement of Gas-liquid Annular Flow Through a Combined Multimodal Ultrasonic and Differential Pressure Sensor. Energy 2024,288, 129852.

-

- 55. Shi, X.; Tan, C.; Dong, F. Oil–gas–water Three-phase Flow Pattern Identification Through Parallel Decision Trees With Differential Pressure and Ultrasonic Sensors. IEEE Trans. Instrum. Meas. 2024, 73, 7508515.

-

- 56. Yang, Q.; Jin, N.; Deng, Y.; Wang, D. Water Holdup Measurement of Gas-liquid Flows Using Distributed Differential Pressure Sensors. IEEE Sens. J. 2021, 21, 2149-2158.

-

- 57. Deng, Y.-R.; Jin, N.-D.; Yang, Q.-Y.; Wang, D.-Y. A Differential Pressure Sensor Coupled with Conductance Sensors to Evaluate Pressure Drop Prediction Models of Gas-water Two-phase Flow in a Vertical Small Pipe. Sensors 2019,19, 2723.

-

- 58. Jung, J. K.; Kim, I. G.; Chung, K. S.; Kim, Y.-I.; Kim, D. H. Determination of Permeation Properties of Hydrogen Gas in Sealing Rubbers Using Thermal Desorption Analysis Gas Chromatography. Sci. Rep. 2021,11, 17092.

-

- 59. Jung, J. K.; Kim, I. G.; Chung, K. S.; Baek, U. B. Gas Chromatography Techniques to Evaluate the Hydrogen Permeation Characteristics in Rubber: Ethylene Propylene Diene Monomer. Sci. Rep. 2021,11, 4859.

-

- 60. Jung, J. K.; Kim, K.-T.; Chung, K. S. Two Volumetric Techniques for Determining the Transport Properties of Hydrogen Gas in Polymer. Mater. Chem. Phys. 2022,276, 125364.

-

- 61. Slater, R.; Tharmaratnam, K.; Belnour, S.; Auth, M. K.-H.; Muhammed, R.; Spray, C.; Wang, D.; de Lacy Costello, B.; García-Fiñana, M.; Allen, S.; Probert, C. Gas Chromatography-sensor System Aids Diagnosis of Inflammatory Bowel Disease, and Separates Crohn's From Ulcerative Colitis, in Children. Sensors 2024,24, 5079.

-

- 62. Jung, J. K.; Kim, I. G.; Kim, K. T.; Ryu, K. S.; Chung, K. S. Evaluation Techniques of Hydrogen Permeation in Sealing Rubber Materials. Polym. Test. 2021,93, 107016.

-

- 63. Hardoyono, F.; Windhani, K. Combination of Metal Oxide Semiconductor Gas Sensor Array and Solid‐phase Microextraction Gas Chromatography–mass Spectrometry for Odour Classification of Brewed Coffee. Flavour Fragr. J. 2023,38, 451-463.

-

- 64. Kendler, R.; Dreisbach, F.; Seif, R.; Pollak, S.; Petermann, M. Method for Estimating Vapour Pressures Based on Thermogravimetric Measurements With a Magnetic Suspension Balance. Thermochim. Acta 2018,664, 128-135.

-

- 65. Schabel, W.; Scharfer, P.; Kind, M.; Mamaliga, I. Sorption and Diffusion Measurements in Ternary Polymer–solvent–solvent Systems by Means of a Magnetic Suspension Balance—Experimental Methods and Correlations with a Modified Flory–Huggins and Free-volume Theory. Chem. Eng. Sci. 2007,62, 2254-2266.

-

- 66. Jung, J. K.; Kim, I. G.; Jeon, S. K.; Chung, K. S. Characterizing the Hydrogen Transport Properties of Rubbery Polymers by Gravimetric Analysis. Rubber Chem. Technol. 2021, 94, 688-703.

-

- 67. Zhu, X.; Ahmed, W.; Schmidt, K.; Barroso, R.; Fowler, S. J.; Blanford, C. F. Validation of An Electronic VOC Sensor Against Gas Chromatography–mass Spectrometry. IEEE Trans. Instrum. Meas. 2024,73, 1-8.

-

- 68. Quercia, L.; Khomenko, I.; Capuano, R.; Tonezzer, M.; Paolesse, R.; Martinelli, E.; Catini, A.; Biasioli, F.; Di Natale, C. Optimization of Gas Sensors Measurements by Dynamic Headspace Analysis Supported by Simultaneous Direct Injection Mass Spectrometry. Sens. Actuators B Chem. 2021, 347, 130580.

-

- 69. Shaltaeva, Y. R.; Podlepetsky, B. I.; Pershenkov, V. S. Detection of Gas Traces Using Semiconductor Sensors, Ion Mobility Spectrometry, and Mass Spectrometry. Eur. J. Mass Spectrom. 2017,23, 217-224.

-

- 70. Imonigie, J. A.; Walters, R. N.; Gribb, M. M. Rapid Isothermal Gas Chromatography‐mass Spectrometry Method for Validating a Small Ion Mobility Spectrometer Sensor. Instrum. Sci. Technol. 2006,34, 677-695.

-

- 71. Pérès, C.; Begnaud, F.; Berdagué, J.-L. Standard Gas Addition: a Calibration Method for Handling Temporal Drifts of Mass Spectrometry-based Sensors. Anal. Chem. 2002,74, 2279-2283.

-

- 72. Lee, J. H.; Jung, J. K. Development of Image-based Water Level Sensor with High-resolution and Low-cost Using Image Processing Algorithm: Application to Outgassing Measurements From Gas-enriched Polymer. Sensors 2024,24, 7699.

-

- 73. Jung, J. K.; Kim, I. G.; Jeon, S. K.; Kim, K.-T.; Baek, U. B.; Nahm, S. H. Volumetric Analysis Technique for Analyzing the Transport Properties of Hydrogen Gas in Cylindrical-shaped Rubbery Polymers. Polym. Test. 2021,99, 107147.

-

- 74. Jung, J. K.; Lee, J. H.; Jeon, S. K.; Tak, N. H.; Chung, N. K.; Baek, U. B.; Lee, S. H.; Lee, C. H.; Choi, M. C.; Kang, H. M.; Bae, J. W.; Moon, W. J. Correlations Between H2 Permeation and Physical/mechanical Properties in Ethylene Propylene Diene Monomer Polymers Blended with Carbon Black and Silica Fillers. Int. J. Molecul. Sci. 2023, 24, 2865.

-

- 75. Jung, J. K.; Kim, K.-T.; Baek, U. B. Simultaneous Three-channel Measurements of Hydrogen Diffusion with Light Intensity Analysis of Images by Employing Webcam. Current Appl. Phys. 2022,37, 19-26.

-

- 76. Karpeles, R.; Grossi, A. V. “EPDM Rubber Technology,”in Handbook of Elastomers, CRC Press, 2000,863-894.

-

- 77. Jung, J. K. Review of Developed Methods for Measuring Gas Uptake and Diffusivity in Polymers Enriched by Pure Gas Under High Pressure. Polymers 2024, 16, 723.

-

- 78. Jung, J. K.; Kim, K. T.; Baek, U. B.; Nahm, S. H. Volume Dependence of Hydrogen Diffusion for Sorption and Desorption Processes in Cylindrical-shaped Polymers. Polymers 2022, 14, 756.

-

- 79. Jung, J. K.; Jeon, S. K.; Kim, K.-T.; Lee, C. H.; Baek, U. B.; Chung, K. S. Impedance Spectroscopy for In Situ and Real-time Observations of the Effects of Hydrogen on Nitrile Butadiene Rubber Polymer Under High Pressure. Sci. Rep. 2019,9, 13035.

-

- 80. Jung, J. K.; Moon, Y. I.; Chung, K. S. Dielectric Relaxation in a Fluoroelastomer and Ethylene Propylene Diene Monomer Observed by Using Impedance Spectroscopy. J. Korean Phys. Soc. 2020, 76, 416-425.

-

- 81. Jung, J. K.; Lee, J. H.; Kim, Y. W.; Chung, N. K. Development of Portable Gas Sensing System for Measuring Gas Emission Concentration and Diffusivity Using Commercial Manometric Sensors in Gas Exposed Polymers: Application to Pure Gases, H2, He, N2, O2 and Ar. Sensors Actuators B Chem. 2024,418, 136240.

-

- 82. Jung, J. K.; Lee, C. H.; Son, M. S.; Lee, J. H.; Baek, U. B.; Chung, K. S.; Choi, M. C.; Bae, J. W. Filler Effects on H2 Diffusion Behavior in Nitrile Butadiene Rubber Blended with Carbon Black and Silica Fillers of Different Concentrations. Polymers 2022,14, 700.

-

- 83. Crank, J. The Mathematics of Diffusion, Oxford: Clarendon Press, 1979.

- 84. Sander, R. Compilation of Henry's Law Constants (version 4.0) for Water as Solvent. Atmos. Chem. Phys. 2015,15, 4399-4981.

-

- 85. Lee, C. H.; Park, S.-H.; Jung, J. K.; Ryu, K.-S.; Nahm, S. H.; Kim, J.; Chen, Y. 11B Nuclear Magnetic Resonance Study of Boron Nitride Nanotubes Prepared by Mechano-thermal Method. Solid State Commun. 2005,134, 419-423.

-

- 86. Jung, J. K.; Kim. K. T.; Lee, J. H.; Baek, U. B. Effective and Low-cost Gas Sensor Based on a Light Intensity Analysis of a Webcam Image: Gas Enriched Polymers Under High Pressure. Sensors Actuators B Chem. 2023,393, 134258.

-

- 87. Do, D. D.; Do, H. D.; Tran, K. N. Analysis of Adsorption of Gases and Vapors on Nonporous Graphitized Thermal Carbon Black. Langmuir 2003,19, 5656-5668.

-

- 88. Jung, J. K.; Faisal, A.; Lee, Y. S.; Kim, K.-T. Calibration of Voltage Transformer Test Set Using an Error Simulator. Meas. Sci. Technol. 2015,26, 095004.

-

- 89. Jung, J. K.; Faisal, A.; Lee, Y. S.; Kim, K.-T. Fabrication of Capacitor–resistor Bank for Calibrating Commercial Capacitance and Tan δ Measuring Bridges. IEEE Trans. Instrum. Meas. 2015,64, 1564-1569.

-

- 90. Jung, J. K.; So, E.; Lee, S. H.; Bennett, D. Comparison of Systems Between KRISS and NRC to Evaluate the Performance Characteristics of a 400-kV Capacitive Voltage Divider. IEEE Trans. Instrum. Meas. 2011,60, 2634-2641.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(5): 650-661

Published online Sep 25, 2025

- 10.7317/pk.2025.49.5.650

- Received on Apr 14, 2025

- Revised on Jun 4, 2025

- Accepted on Jun 6, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Ji Hun Lee

-

*Hydrogen Energy Group, Strategic Technology Research Institute, Korea Research Institute of Standards and Science, Daejeon 34113, Korea

**Department of Measurement Science, University of Science and Technology, 217 Gajeong-ro, Yuseong-gu, Daejeon 34113, Korea - E-mail: ljh93@kriss.re.kr

- ORCID:

0000-0002-8120-638X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.